11

C. PENGGUNAAN TEKNIK GRANULASI DALAM PEMANFAATAN DEBU

TEH

1. LATAR BELAKANGLimbah padat utama pada proses produksi teh celup di pabrik TBB adalah debu teh. Tidak terdapat limbah cair ataupun limbah lainnya yang dihasilkan dari proses produksi teh celup karena bahan yang digunakan hanyalah daun teh. Pada pabrik TBB, debu teh dihasilkan dari daun teh yang hancur karena beberapa sebab, seperti akibat penyimpanan bahan baku di gudang, perlakuan terhadap bahan baku, proses produksi yang dapat menghasilkan debu, dan suhu penyimpanan maupun suhu alat produksi yang tinggi dapat mengakibatkan hancurnya daun teh menjadi debu. Debu teh juga dapat dihasilkan oleh proses pengolahan daun teh di perkebunan. Debu teh dikumpulkan oleh alat pengumpul debu yang dinamakan pengumpul debu, pengumpul debu ini dipasang di dalam alat – alat produksi seperti alat pencampuran dan alat pembungkus teh celup. Penempatan pengumpul debu pada mesin diatur sedemikian rupa sehingga dipastikan pengumpul debu hanya menghisap debu teh yang dihasilkan dari hasil produksi. Selama debu teh dikumpulkan sejak dari kantong penyimpanan daun teh kering sampai ke alat pengisi teh di kantong celup, debu teh tidak mengalami kontak langsung dengan lantai dan hanya mengalami kontak dengan peralatan yang dipakai dalam proses tersebut.

Debu teh yang yang terkumpul didalam mesin – mesin pengumpul debu, dikoleksikan setiap minggu dan diangkut langsung ke tempat pembuangan akhir di pabrik TBB. Jumlah debu teh yang dikumpulkan oleh mesin pengumpul debu yang paling besar, yaitu DC5 mencapai rata – rata 500 kg per minggu. Data mengenai jumlah debu teh yang dihasilkan dari DC5 dapat dilihat pada tabel dibawah :

Tabel 2. Hasil debu teh yang dihasilkan oleh DC5

Bulan Oktober 2011 November 2011

Minggu 1 2 3 4 1 2 3 4

Debu teh

(kg) 613.3 585.3 563.4 658.1 808 254.9 444.9 299.7

Limbah yang dikumpulkan tersebut menimbulkan kerugian yang cukup banyak, yaitu mencapai 300 juta rupiah per tahunnya, oleh karena itu dilakukan penelitian untuk menemukan suatu cara untuk menggunakan kembali debu teh yang dikumpulkan pada proses produksi, sehingga kerugian yang dialami dapat dikurangi atau dihilangkan. Salah satu masalah utama penggunaan kembali debu teh dalam proses produksi teh celup, adalah terhisapnya kembali debu teh yang sudah dicampurkan dengan bahan baku oleh pengumpul debu karena ukuran yang kecil serta massa debu teh yang terlalu rendah dibandingkan bahan baku. Cara yang diajukan untuk mengatasi hal tersebut adalah dengan menggunakan teknik granulasi untuk meningkatkan massa dan ukuran debu teh sehingga debu teh tidak akan terhisap kembali oleh pengumpul debu ketika dimasukkan kembali dalam proses produksi.

12

2. TINJAUAN PUSTAKAa). Teh

Teh adalah salah satu minuman yang terbuat dari daun teh yang digemari masyarakat Indonesia dan dunia pada umumnya. Teh merupakan produk daun teh yang diperoleh dari pohon teh (Camellia sinensis),yaitu pohon berbunga putih dan selalu berdaun hijau (Chakraverty et al 2003). Pohon teh pertama ditemukan di Assam, sebelah utara Burma dan Cina Barat daya dan sekarang telah dikembangkan di lebih dari 30 negara dunia. Di hutan, pohon ini dapat tumbuh sampai 10 meter atau lebih, tetapi di perkebunan, pohon teh dipelihara setinggi 1-1.2 meter, hal ini dilakukan untuk mempermudah pemetikan.

Pohon teh merupakan tanaman yang mampu beradaptasi dengan berbagai keadaan iklim yang berbeda, dimana pohon teh tersebut dapat tumbuh subur di daerah tropis, daerah panas, dan daerah bercurah hujan tinggi, serta dapat bertahan pada musim salju selama empat bulan. Teh juga dapat tumbuh di ketinggian 7000 kaki dari permukaan laut, yaitu di pegunungan Himalaya, walaupun pertumbuhannya lambat. Negara penghasil teh utama di dunia adalah India, Cina, Sri Lanka, Afrika selatan, dan Indonesia.Di Indonesia tanaman teh pertama kali dikembangkan di pulau Jawa pada tahun 1684. Teh dari Indonesia memiliki ciri khas, yaitu teh hitam berwarna terang dan memiliki rasa yang unik, ideal diminum dengan susu atau melati. Daun teh mulai dipanen setelah pohon berusia 3-5 tahun dan setiap pohon rata-rata menghasilkan 400 gram teh hitam kering per tahun. Biasanya pohon teh dapat bertahan hidup lebih dari 100 tahun, bahkan bisa sampai 800 tahun di Cina bagian barat. Selain menghasilkan produk minuman, pohon teh juga berguna untuk daerah tropis yang memiliki tingkat erosi yang tinggi, karena dapat menstabilkan permukaan tanah, mengurangi penguapan air, dan menstabilkan kandungan unsur dalam tanah (Lin, J. K. et al 2008).

Dalam daun teh dikandung tiga komponen utama, yaitu kafein, polifenol, dan minyak esensial. Setiap komponen memberi pengaruh terhadap mutu teh.Polifenol utama ialah tanin yang dapat mempengaruhi warna dan rasa dari teh.Senyawa polifenol lainnya ialah katekin. Semakin tinggi kadar katekin, semakin terang warna teh (Chakraverty et al 2003). Pada teh hijau, kadar katekin sederhana tinggi sehingga warna teh lebih terang dibandingkan teh hitam. Penelitian medis menyebutkan bahwa polifenol mempunyai efek positif dalam mencegah kematian akibat penyakit hati dan kanker (Lin, J. K. et al 2008).Minyak esensial berpengaruh pada rasa dan aroma dari teh.

Kafein dalam teh pertama kali dikenal dengan nama theine. Kafein dapat merangsang sistem saraf pusat, memperlancar sirkulasi darah, dan merangsang ginjal untuk memproduksi lebih banyak urin. Semakin lama waktu fermentasi kadar kafein semakin tinggi, dan makin kecil ukuran daun teh maka ekstraksi kafein makin kuat. Semua jenis teh (teh hijau, oolong, dan teh hitam) mengandung 40 mg kafein per saji. Pada umumnya kadar kafein pada teh lebih kecil daripada kopi. Kadar kafein untuk teh antara pada 20 – 110 mg per saji (170ml) sedangkan untuk kopi 60 – 180 mg per saji (170 ml) (Lin, J. K. et al 2008)

b). Granulasi

Granulasi adalah proses dimana partikel – partikel yang berbentuk bubuk bergabung membentuk agregat atau bersatu membentuk produk yang lebih besar dan kasar dengan bantuan suatu bahan

13

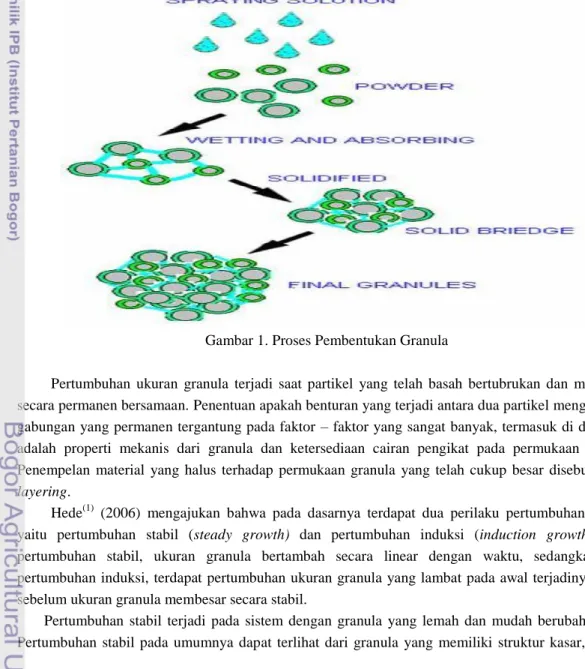

pengikat. Kumpulan partikel-partikel yang telah bersatu tersebut disebut aglomerat atau granula. Tergantung proses yang dilakukan, ukuran aglomerat adalah berkisar 0.02 sampai 50 mm (Hede 2006).Langkah awal dalam proses granulasi adalah proses pembasahan partikel material yang halus dan ringan menggunakan sebuah cairan pengikat dan selama penambahan cairan tersebut diberikan gaya agitasi terhadap material agar cairan pengikat dapat menyebar secara merata keseluruh material dan gaya agitasi juga diperlukan agar terjadi tumbukan diantara partikel – partikel yang telah basah oleh cairan pengikat. Saat terjadi penggabungan antar partikel, terbentuk sebuah ikatan melalui cairan pengikat yang dapat mengikat partikel tersebut satu sama lain, selanjutnya saat cairan pengikat yang digunakan tersebut dikeringkan, maka akan terbentuk jembatan solid yang permanen yang akan mengikat seluruh partikel yang bertumbukan sebelumnya menjadi sebuah granula yang utuh (Hede 2006). Namun granula dapat tidak terbentuk sempurna apabila cairan pengikat terlalu lemah untuk membentuk granula yang permanen. Gambar 1 menjelaskan proses terbentuknya granula.

Gambar 1. Proses Pembentukan Granula

Pertumbuhan ukuran granula terjadi saat partikel yang telah basah bertubrukan dan menempel secara permanen bersamaan. Penentuan apakah benturan yang terjadi antara dua partikel menghasilkan gabungan yang permanen tergantung pada faktor – faktor yang sangat banyak, termasuk di dalamnya adalah properti mekanis dari granula dan ketersediaan cairan pengikat pada permukaan granula. Penempelan material yang halus terhadap permukaan granula yang telah cukup besar disebut proses layering.

Hede(1) (2006) mengajukan bahwa pada dasarnya terdapat dua perilaku pertumbuhan granula yaitu pertumbuhan stabil (steady growth) dan pertumbuhan induksi (induction growth). Pada pertumbuhan stabil, ukuran granula bertambah secara linear dengan waktu, sedangkan pada pertumbuhan induksi, terdapat pertumbuhan ukuran granula yang lambat pada awal terjadinya proses sebelum ukuran granula membesar secara stabil.

Pertumbuhan stabil terjadi pada sistem dengan granula yang lemah dan mudah berubah bentuk. Pertumbuhan stabil pada umumnya dapat terlihat dari granula yang memiliki struktur kasar, partikel

14

yang berukuran kecil. Pertumbuhan induksi terjadi pada sistem dimana penyebaran cairan pengikat merata ke seluruh partikel material yang selanjutnya membentuk granula yang lebih kuat (Hede 2006).c). Pengeringan

Pengeringan merupakan salah satu proses pengolahan pangan yang sudah lama dikenal. Tujuan dari proses pengeringan adalah menurunkan kadar air bahan sehingga bahan menjadi lebih awet, mengecilkan volume bahan sehingga memudahkan dan menghemat biaya pengangkutan, pengemasan dan penyimpanan (Fellow 2009). Di samping itu banyak bahan hasil pertanian yang hanya digunakan setelah dikeringkan terlebih dahulu seperti tembakau, kopi, teh dan biji-bijian. Meskipun demikian, terdapat kerugian yang mungkin ditimbulkan selama pengeringan yaitu terjadinya perubahan sifat fisik dan kimiawi bahan serta terjadinya penurunan mutu bahan

Proses pengeringan pada prinsipnya menyangkut proses pindah panas dan pindah massa yang terjadi secara bersamaan. Awalnya panas harus ditransfer dari medium pemanas menuju bahan. Selanjutnya setelah terjadi penguapan air, uap air yang terbentuk harus dipindahkan melalui struktur bahan ke medium sekitarnya. Proses ini akan menyangkut aliran fluida di mana cairan harus ditransfer melalui struktur bahan selama proses pengeringan berlangsung. Jadi panas harus disediakan untuk menguapkan air dan air harus mendifusi melalui berbagai macam tahanan agar dapat lepas dari bahan dan berbentuk uap air yang bebas. Lama proses pengeringan tergantung pada bahan yang dikeringkan dan cara pemanasan yang digunakan (Fellow 2009).

Fungsi aliran udara dalam pengeringan adalah memberikan panas kepada bahan pangan, menyebabkan air menguap, dan merupakan pengangkut uap air yang dibebaskan oleh bahan pangan yang dikeringkan (Brown 2008). Volume udara yang diperlukan untuk menghantarkan panas kepada bahan pangan untuk menguapkan air yang ada lebih banyak daripada yang diperlukan untuk mengangkut uap air dari ruangan. Kebutuhan volume udara ini dipenuhi dengan menggunakan aliran udara panas dan kering biasanya memakai kipas

d). Ekstrusi

Eksrusi merupakan suatu proses pengolahan yang melibatkan beberapa kombinasi proses termasuk laju material di dalam sistem, perpindahan energi panas di dalam material, dan perpindahan massa keluar atau ke dalam bahan selama proses ekstrusi. Bahan pangan yang dapat diproses oleh ekstrusi disebut sebagai ekstrudat. Kebutuhan energi untuk proses berhubungan langsung dengan karakteristik aliran material (Fellow 2009).

15

Fellow (2009) mengungkapkan bahwa sistem ekstrusi terdiri dari 5 komponen kunci, yaitu : 1. Sistem pengumpan utama (Hopper), yang terdiri dari wadah untuk menyimpan danmenghantar bahan utama yang terlibat di dalam proses.

2. Motor penggerak sebagai pemutar uliran untuk menjalankan bahan-bahan yang terkait dengan proses ekstrusi ke dalam sistem ulir.

3. Wadah utama yang menampung semua bahan yang dialirkan dimana dalam bagian ini seluruh aksi utama termasuk pencampuran, pengadonan, peremasan, pemanasan, dan pendinginan terjadi (Barrel)

4. Sistem pengumpan kedua sebagai wadah lain yang berfungsi untuk memasukkan bahan – bahan tambahan selain bahan utama yang diperlukan untuk mendapatkan karakteristik produk yang diinginkan.

5. Desain tempat pengeluaran (die) untuk menghambat/mengatur aliran dan berkontribusi terhadap pembentukan produk akhir

Sistem ekstrusi bisa dibagi menjadi empat kategori yang berbeda. Empat kategori ini termasuk dua metode operasi – ekstrusi dingin dan ekstrusi panas- dan dua konfigurasi barrel yang berbeda – single atau twin screw. Pada penelitian ini digunakan sistem ekstrusi dingin dan single screw barrel untuk menghasilkan granula dari debu teh.

(1) Ekstrusi Dingin

Ekstrusi dingin sering digunakan untuk membentuk bentuk ekstrudat yang spesifik pada akhir pembentukannya dari die. Pada proses ini, ekstrudat dikeluarkan dari die tanpa adanya proses tambahan energi panas. Secara general, ekstrusi dingin digunakan untuk melakukan proses pencampuran, pengadonan, dan pembentukan dari suatu produk (Fellow 2009). Produk – produk yang biasanya diperlakukan dengan ekstrusi dingin adalah adonan pastry, permen atau confectionary, pasta, hot dogs, dan makanan binatang pelihaaran. Ekstruder ini menggunakan gaya gesekan yang rendah dan relatif menghasilkan tekanan yang rendah pula pada saat akan dikeluarkan dari die.

(2) Single Screw Barrel

Dalam sistem ekstrusi ini, isi dari barrel pada ekstruder hanyalah single screw yang menggerakkan ekstrudat sepanjang barrel serta memiliki tiga bagian utama (Brown 2008):

1. Bagian pengumpan, dimana berbagai bahan – bahan yang akan digunakan dimasukkan, dan proses pencampuran awal terjadi. Gerakan perputaran dari screw akan menggerakkan bahan menuju bagian kompresi.

2. Bagian kompresi dimana bahan – bahan mulai mengalami proses dimana tekanan dan temperatur mulai meningkat.

3. Bagian pemasakan dimana tekanan tambahan kepada bahan ekstrudat terjadi sebagai hasil dari berkurangnya dimensi aliran dan meningkatnya gerak sobekan di dalam barrel.

16

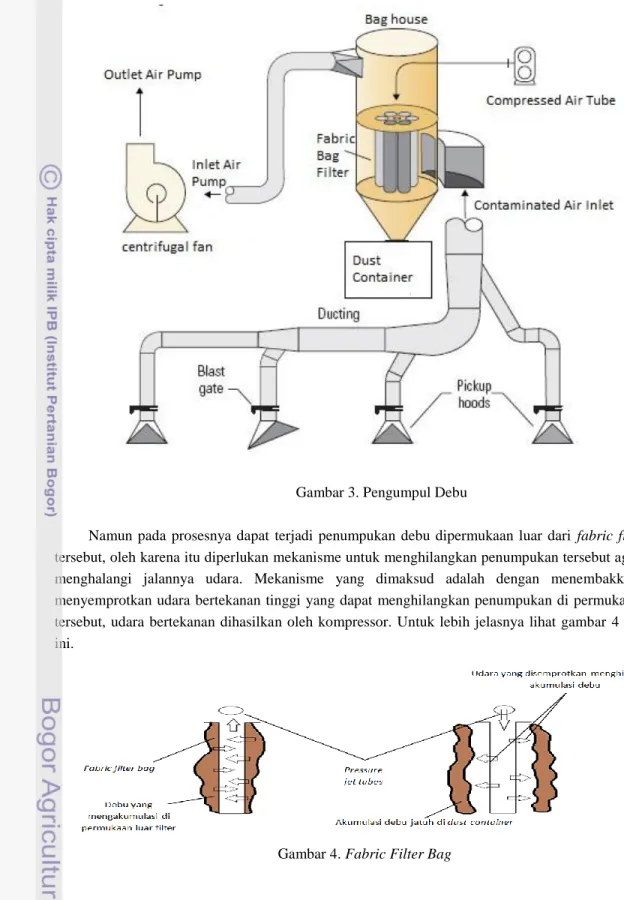

e). Pengumpul debuPengumpul debu adalah sebuah sistem yang berfungsi untuk membersihkan dan meningkatkan kualitas udara dengan cara menghisap debu atau partikel – partikel kecil lainnya dari udara. Pengumpul debu yang digunakan merupakan pengumpul debu dengan tipe fabric filter yang memiliki bagian – bagian seperti berikut :

1.

Debu container2.

Inlet pump pipe3.

Outlet pump pipe4.

Contaminated air inlet5.

Cleaned air outlet6.

Compressed air tube7.

Fabric bag filter8.

Baghouse9.

Pompa sentrifugal10.

MotorDebu Container berfungsi sebagai wadah untuk menampung debu yang telah berhasil dihisap. Inlet pump pipe merupakan pipa yang mengalirkan udara masuk ke dalam pompa sentrifugal yang dihubungkan ke baghouse, sedangkan oulet pump pipe merupakan pipa yang mengeluarkan udara dari pompa sentrifugal. Pompa sentrifugal yang terletak diujung sistem berfungsi sebagai pompa vakum. Contaminated air inlet merupakan tempat masuknya udara yang masih mengandung debu dan partikel – partikel menuju baghouse, sedangkan cleaned air outlet merupakan tempat keluarnya udara yang sudah bersih menuju pompa sentrifugal. Compressed air tube digunakan untuk menyemprotkan udara bertekanan ke fabric bag filter sehingga debu – debu yang mengakumulasi di bagian sisi luar dari filter tersebut dapat hilang. Fabric bag filter merupakan saringan berbentuk oval atau tabung yang terbuat dari bahan polyester berguna untuk menahan debu agar masuk kedalam debu container. Baghouse merupakan tempat dimana semua fabric bag filter berada. Pompa sentrifugal berfungsi untuk menghisap udara dan memompakannya keluar. Motor berfungsi untuk menghasilkan energi gerak yang dipergunakan agar pompa sentrifugal dapat bekerja

Pada dasarnya prinsip kerja pengumpul debu jenis fabric filter ini menggunakan prinsip penghisapan vakum yang di peroleh dari pompa sentrifugal untuk menghisap debu dan menahannya di saringan sehingga dapat dikumpulkan debu-debu yang terdapat pada proses produksi teh. Bahan saringan dibuat dalam bentuk kantong silinder dan dipasang di tempat yang dinamakan baghouse. Di dalam baghouse dibagi dalam beberapa kompartemen, di setiap kompartemen mengandung beberapa fabric filter bag yang dipasang dengan bentuk silinder yang menggantung. Sebuah kontainer disediakan di bawah kompartemen – kompartemen tersebut untuk mengumpulkan debu – debu tersebut. Ilustrasi prinsip kerja pengumpul debu dapat dilihat dibawah

17

Gambar 3. Pengumpul DebuNamun pada prosesnya dapat terjadi penumpukan debu dipermukaan luar dari fabric filter bag tersebut, oleh karena itu diperlukan mekanisme untuk menghilangkan penumpukan tersebut agar tidak menghalangi jalannya udara. Mekanisme yang dimaksud adalah dengan menembakkan atau menyemprotkan udara bertekanan tinggi yang dapat menghilangkan penumpukan di permukaan filter tersebut, udara bertekanan dihasilkan oleh kompressor. Untuk lebih jelasnya lihat gambar 4 dibawah ini.

18

3. PROSES PRODUKSI PEMBUATAN TEH CELUPa). Penerimaan Bahan Baku

Bubuk teh yang telah diproses oleh perusahaan atau oleh perkebunan penghasil daun teh diangkut dengan truk ke perusahaan teh celup. Sebelum diangkut, bubuk teh tersebut telah ditimbang di perusahaan masing – masing, Setelah truk sampai di pabrik, pertama kali dilakukan penimbangan dengan mesin Avery Hydraulic yang berkapasitas 20 ton. Penimbangan ini juga termasuk berat truk beserta isinya yang kemudian juga dihitung berat teh bubuknya saja. Tujuan utama dari penimbangan ini adalah sebagai pengecekan ulang atas hasil penimbangan yang dilakukan di kebun, setelah selesai ditimbang selanjutnya bubuk teh tersebut dibawa ke gudang.

Bubuk teh umumnya diterima dalam bentuk karung. Setiap karung setidaknya memiliki 2 lapis kertas dan 1 lapis alumunium foil untuk mencegah kontaminasi bau dari lingkungan atau meningkatnya kadar air pada bubuk teh karena bubuk teh adalah bahan yang higroskopis. Bahan yang baru sampai dari pemasok harus langsung diperiksa terlebih dahulu oleh tim QC untuk kesesuaian dengan standar dengan mengambil contoh berdasarkanmetode sampling, apabila ternyata bahan tidak memenuhi standar, bahan dapat ditahan di loading bay atau dikembalikan kepada pemasok.

Bubuk teh yang telah lolos dari uji kualitas, akan diberi label pada palletnya yang berisikan tipe teh, nomor isi, nama supplier, waktu kedatangan, nomor karung, dan ditandatangani oleh penerima. Data ini akan dimasukkan ke dalam system oleh admin di divisi warehouse dan oleh tim forklift diletakkan di rak barang sesuai dengan nomornya agar mudah ditemukan. Penggudangan di pabrik ini selalu menggunakan prinsip FIFO (first in first out). Pada kondisi normal, teh yang masih dalam karung yang diberikan oleh supplier memiliki masa simpan hingga 5 tahun. Kondisi gudang yang digunakan untuk menyimpan bubuk teh tidak memiliki kondisi spesifik yang perlu diatur, karena bahan yang disimpan, termasuk didalamnya adalah bubuk teh, bahan pengemas, dan produk jadi, merupakan produk yang tidak mudah busuk oleh mikroba sehingga tidak perlu pengaturan suhu ruang dan kondisi kelembaban udaranya.

b). Proses Pencampuran

Proses pencampuran artinya mencampurkan komponen-komponen yang berupa teh yang dikirim langsung dari perkebunan teh kemudian dicampur berdasarkan lembar racikan atau biasa disebut blend sheet. Tiap blend sheet memiliki beberapa komponen yang dirinci juga jumlah yang harus dicampurkan tiap komponen dan spesifikasinya komponen tersebut seperti apa. Blend sheet ini menjadi acuan utama untuk memulai proses pencampuran yang pertama yaitu proses peracikan. Proses peracikan artinya pengambilan bahan-bahan baku di gudang penyimpanan dan disatukan menurut blend sheet, kemudian bahan-bahan yang sudah siap di pencampuran akan di bawa ke daerah tipping.

Proses pencampuran artinya mencampurkan komponen-komponen teh bubuk yang dikirim langsung dari perkebunan teh kemudian dicampur berdasarkan blend sheet yang tersedia. Tiap blend sheet memiliki beberapa komponen yang dirinci dari jumlah dan jenisnya yang harus dicampurkan. Setiap komponen mempunyai spesifikasi komponen yang telah ditetapkan oleh pabrik.. Blend sheet ini menjadi acuan utama untuk memulai proses pencampuran yang pertama yaitu proses peracikan. Pada proses peracikan bahan baku diambil dari gudang penyimpanan dan disatukan menurut blend sheet, kemudian bahan-bahan yang sudah siap diracik akan di bawa ke zona vacuum lifter.

19

Gambar 5. Bagan Alir Proses PencampuranDi zona vacuum lifter, karung-karung yang berisi teh yang akan diracik diangkat menggunakan vaccum lifter menuju konveyor 1, konveyor akan membawa karung dan pada ujung konveyor tersebut disobek menggunakan pisau dan teh-teh tersebut akan jatuh ke tempat penampungan 1. Di area tipping ini terdapat saringan dengan ukuran 5 mesh untuk mencegah bahan-bahan asing seperti tali, rambut, atau metal ikut tercampur dalam proses pencampuran, di area tipping ini juga terdapat batangan magnet yang berguna untuk menahan benda-benda yang mengandung besi seperti serbuk besi maupun material lainnnya. Selanjutnya bahan kemudian dibawa oleh konveyor 1 yang berbentuk landai menuju konveyor 3 yang benbentuk vertical lalu menuju ke siever vibrator. Siever vibrator berguna untuk menahan teh yang akan berguna untuk mengurangi beban kerja yang diterima oleh floveyor 1. Bahan akan terus dibawa menuju floveyor 1 menuju sub hopper 1. Sub hopper 1 ini digunakan untuk menampung sementara bahan-bahan sebelum dimasukkan ke dalam drum blend. Sub hopper dapat menahan beban sampai 1.5 ton. Saat blend drum sudah dikosongkan, pintu pada Sub hopper 1 akan dibuka dan bahan akan masuk kedalam blend drum.

Proses pencampuran di dalam blend drum berlangsung selama 5 menit, apabila lebih dari 5 menit, maka komponen debu didalam campuran akan meningkat sedangkan apabila kurang dari 5 menit, maka bahan akan belum tercampur seluruhnya secara merata. Kapasitas maksimum blend drum untuk bekerja secara optimal adalah 1.2 ton. Setelah proses pencampuran selesai, pintu yang terdapat di kedua sisi blend drum akan terbuka dan bahan-bahan yang sudah tercampur akan diangkut oleh floveyor 2 dan floveyor 3. Pada pintu blend drum ini terdapat batangan magnet dan pengumpul debu. Campuran akan selanjutnya masuk ke Sub hopper 2. Sub hopper 2 ini akan memindahkan campuran ke alat yang dapat memindahkan bahan secara bergerak (Moveable conveyor) ke dalam silo.

Terdapat 8 silo yang digunakan untuk menampung hasil campuran, masing-masing silo dapat menampung hingga 5 ton. 2 buah silo digunakan sebagai direct silo yang berfungsi menyuplai campuran ke mesin-mesin yang terdapat di packing hall secara terus-menerus. Sedangkan silo yang lainnya dapat digunakan untuk menampung sementara campuran bahan sebelum dimasukkan di dalam direct bin atau karung-karung.

Direct bin digunakan untuk mentransfer campuran bahan ke dalam mesin-mesin di packing hall di dalam feed station. Sedangkan karung-karung digunakan untuk memindahkan bahan-bahan yang

20

sudah dicampur yang selanjutnya akan diproses di pabrik teh di cicadas. Pada penggunaan direct silo, digunakan jenis pompa vakum yang dinamakan delphin, memiliki kekuatan vakum dan hisap yang lebih besar karena jarak tempuh yang harus dilalui bahan menuju ke packing hall lebih jauh dibandingkan kekuatan pompa vakum PIAB. PIAB akan bekerja optimal pada jarak 30-35 meter.c). Proses Pengepakan

Proses pengepakan bubuk teh didalam kantung teh pada pabrik TBB Unilever, menggunakan 3 jenis mesin yang berlokasi di ruang pengepakan, yaitu IMA (Industrial Macchine Automatiche) C21, IMA C23, dan IMA C2000. Perbedaan ketiga jenis mesin ini terletak pada kecepatan pembuatan kantung teh serta cara mensegel kantung teh tersebut. Proses produksi pada mesin IMA C2000 (Gambar 1.3.1) terbagi menjadi 3 bagian yaitu pembentukan filter bag, pemasangan tag, dan pengepakan kedalam karton. Mesin ini menggunakan sistem penyegelan dengan proses panas pada filter paper berukuran 87 mm. Terdapat 14 mesin IMA C2000 di dalam pabrik dan 9 mesin memiliki kapasitas produksi hingga 450 kantung teh permenit, sedangkan 5 lainnya memiliki kapasitas produksi 500 kantung teh per menit.

Gambar 6. Mesin C2000

Pada mesin IMA C21 dan C23, keduanya menggunakan mekanisme penyegelan filter paper ukuran 97mm dengan staples yang terbuat dari alumunium foil food grade. Terdapat 51 mesin IMA c21 dengan kapasitas produksi 165 kantung teh per menit dan 7 mesin IMA C23 dengan kapasitas produksi 200 kantung teh per menit. Setiap kantung teh memiliki berat 1.9 gram. Proses pengepakan pada mesin IMA C21/C23 dapat dibagi menjadi 3 langkah yang terjadi secara bersama-sama yaitu pembuatan kantung teh, tali dan tag, serta pembuatan karton.

Pada pembuatan kantung teh, pertama PIAB menghisap bubuk teh dari feed station menggunakan sistem vakum dan memasukkannya ke dalam hopper. Kemudian bubuk teh akan masuk ke unit dosing dimana diletakkan batang magnet untuk menangkap meterial asing (terutama bubuk besi). Di dalam unit dosing, terdapat 6 ruang volumetric yang digunakan untuk mengatur dan menepatkan jumlah bubuk teh yang dimasukkan ke dalam kantong sesuai dengan standar. Bubuk teh ini dimasukkan kedalam filter paper. Setelah terisi dengan bubuk teh, filter paper dilipat dan dipotong

21

dengan panjang 146 mm dan lebar 40 mm, kemudian dibentuk dengan bentuk huruf W. Setelah itu dipindahkan oleh gripper menuju center wheel pada arah jam 12. Center wheel merupakan roda yang mirip dengan jam sehingga pemosisian kantung teh disamakan dengan penunjuk jarum jam. Pada jam 1 dan jam 2, dibentuk segitiga pada bagian atas filter paper dan pada jam 3 segitiga tersebut dilipat dan digabungkan dengan tag, dan tali menggunakan tali alumunium yang dibentuk seperti steples. Pada pukul 4, tag ditekan rapat dengan kantung teh dan dipanaskan menggunakan pemanas untuk menempelkannya. Pada jam 5 terdapat sensor untuk mendeteksi apakah tag sudah terpasang atau belum. Di posisi jam 6 kantung teh diambil oleh gripper dan diletakkan di gripper counting untuk dihitung berdasarkan setting yang telah ditetapkan. Setelah mencapai jumlah yang diinginkan, kantung-kantung tersebut akan didorong menuju karton pengemas dan setelah karton tersebut penuh, karton diangkut oleh konveyor menuju ruangan end of line untuk kemudian dimasukkan kedalam karton bagian luar untuk selanjutnya dimasukkan ke dalam gudang penyimpanan produk jadi.d). Material kemasan

Material kemasan digunakan untuk melindungi teh dari efek kontaminasi lingkungan (kelembapan, bau, mikroorganisme, debu, dan lainnya), selain itu kemasan juga berguna sebagai media komunikasi bagi konsumen dengan adanya informasi tentang brand, komposisi, penggunaan, dan umur simpan. Kemasan juga penting utuk memudahkan dalam proses distribusi dan penyimpanan. Material kemasan yang ideal harus aman untuk produk pangan dan tidak bereaksi dengan produk (tidak mengubah warna, aroma, dan rasa produk), dan material yang digunakan harus food grade. Produk teh celup Unilever menggunakan empat macam kemasan, yaitu kemasan primer, sekunder, tertier, dan quartener untuk melindungi teh didalamnya.

(1) Kemasan primer

Kemasan primer merupakan kemasan yang mengalami kontak langsung dengan teh, contohnya filter paper, mylar / adhesive paper, kawat alumunium, tag, dan cotton thread i. Filter paper

Filter paper (gambar 1) terbuat dari susunan serabut kapas. Fungsi filter paper adalah sebagai pengemas utama dari teh oleh karena itu filter paper harus memiliki retensi partikel yang baik, kemampuan infusi yang baik, dan rasa yang netral. Selain itu, filter paper yang digunakan harus lulus uji aroma dan rasa. Terdapat dua jenis filter paper yang digunakan dalam produksi teh celup, yaitu heat sealable yang digunakan pada mesin IMA C2000 dan non-heat sealable yang digunakan pada mesin IMA C21/23.

22

ii. TagTag digunakan sebgai alat untuk menahan kantung teh saat dicelupkan ke air panas. Tag yang digunakan dalam proses produksi dibuat menggunakan bahan dan tinta food grade . Tag juga harus didiamkan selama kurang lebih 24 jam setelah diproduksi agar tinta tidak mencemari rasa teh.

Gambar 8. Tag

iii. Mylar / adhesive paper

Mylar adalah material yang digunakan pada mesin C2000 untuk melekatkan tag dan benang kepada kantung teh menggunakan panas.

Gambar 9. Mylar / adhesive paper iv. Benang

Benang digunakan di semua kantung teh untuk menyambungkan tag ke kantung teh, benang ini terbuat dari 100% katun.

23

v. Kawat alumuniumKawat alumunium ini digunakan untuk mesin yang tidak menggunakan panas untuk menyegel kantung teh yang tak lain adalah mesin IMA C21 / C23. Kawat ini digunakan untuk menempelkan tali ke tag, dan kantung teh ke tali. Kawat ini harus terbuat dari bahan yang aman, tidak larut, dan berjenis food grade. Komposisi kawat alumunium ini terdiri dari silicone, besi, tembaga, mangan, magnesium, chromium, zink, dan titanium.

Gambar 11. Kawat alumunium

(2) Kemasan sekunder

Kemasan sekunder digunakan untuk melindungi dan mengemas kemasan primer, termasuk didalamnya adalah inner carton dan hot melt glue.

i. Inner Carton

Inner carton adalah kemasan sekunder yang digunakan untuk mengemas kantung teh. Informasi yang tertulis pada inner carton adalah jumlah kantung teh, komposisi, kode produksi, dan tanggal kadaluarsa. Inner carton yang digunakan harus memakai bahan yang food grade karena masih mengalami kontak langsung dengan produk.

Gambar 12. Inner Carton

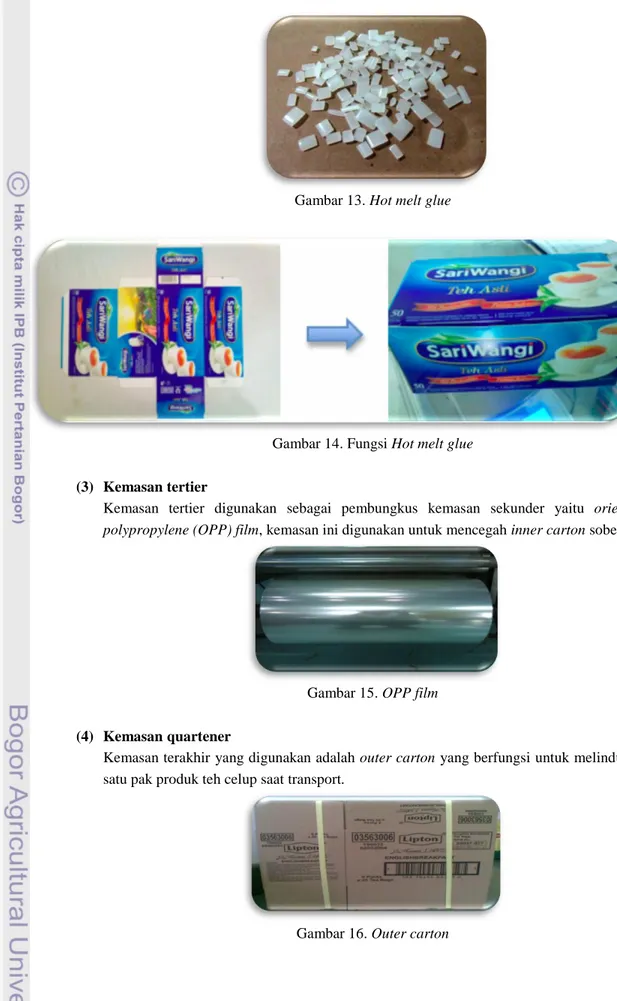

ii. Hot melt glue

Hot melt glue digunakan untuk inner carton menjadi bentuk kotak seperti yang terlihat di gambar 8. Bentuk padat hot melt glue akan dilelehkan pada suhu 100 – 110 oC pada mesin IMA C21 atau C2000.

24

Gambar 13. Hot melt glueGambar 14. Fungsi Hot melt glue

(3) Kemasan tertier

Kemasan tertier digunakan sebagai pembungkus kemasan sekunder yaitu orienter polypropylene (OPP) film, kemasan ini digunakan untuk mencegah inner carton sobek.

Gambar 15. OPP film

(4) Kemasan quartener

Kemasan terakhir yang digunakan adalah outer carton yang berfungsi untuk melindungi satu pak produk teh celup saat transport.

25

4. PRASYARAT PADA PEMBUATAN GRANULA DEBU TEHSebelum dilakukan pembuatan granula debu teh, diperlukan identifikasi kondisi prasyarat mengantisipasi kemungkinan permasalahan yang akan ditemukan selama proses pembuatan dan kondisi tersebut diantaranya adalah:

1. Formulasi antara bahan pengikat dan debu teh untuk pembuatan granula, formulasi diperlukan untuk mengetahui rasio yang tepat antara bahan pengikat dan debu teh yang dapat menghasilkan granula yang stabil dan tidak rapuh.

2. Simulasi pembuatan granula

3. Jenis mesin yang dapat mensimulasikan pembuatan granula debu teh secara efektif dan dapat diterapkan di sebuah industri.

4. Uji coba pencampuran antara debu teh dan daun teh menggunakan berbagai proses di pabrik pengolahan teh celup.

5. Uji kualitas untuk membuktikan bahwa campuran debu teh dan daun teh tidak menurunkan kualitas teh celup yang asli

5. RANCANGAN PEMBUATAN GRANULA DEBU TEH

Dalam usaha pembuatan granula yang dapat diterapkan di pabrik TBB ini, ditentukan terlebih dahulu langkah-langkah yang akan ditempuh sebagai prsyarat untuk mencapai tujuan akhir. Rancangan kerja disusun sebagai pedoman tindakan apa saja yang perlu dilakukan secara sistematis dan terorganisir.Untuk dapat menuangkan rancangan yang dapat memenuhi prasyarat tersebut, maka disusun4 tahapan utama, yaitu tahap penentuan formulasi pembuatan granula, tahap simulasi pembuatan granula dan pemilihan alat., tahap uji coba pabrik, serta tahap uji kualitas produk akhir.

a) Tahap Formulasi

Tahap ini dilakukan untuk menemukan formulasi optimum yang akan diterapan pada pembuatan granula dari debu teh. Formulasi yang dimaksud disini adalah perbandingan antara debu teh yang digunakan sebagai bahan dasar dan air yang digunakan sebagai pengikat. Diperlukan beberapa variabel yang kemudian akan dipilih formulasi terbaik yang akan menghasilkan granula yang paling baik pula. Pada tahap ini akan juga ditentukan waktu pengeringan optimum yang digunakan untuk mengeringkan granula dari bahan pengikatnya.

b) Tahap Simulasi

Tahap ini diperlukan sebagai simulasi pembuatan granula dengan skala besar. Tahap ini dimulai dengan pencarian alat atau mesin yang dapat memproduksi granula dengan skala besar kemudian menggunakan alat – alat tersebut sebagai basis dasar teknik untuk pembuatan granula. Pada tahap ini juga dilakukan pencarian dan percobaan alat yang digunakan untuk proses pengeringannya.

26

c) Tahap Uji coba PabrikPada tahap uji coba pabrik, dilakukan uji coba pencampuran material granula debu teh yang telah dihasilkan dari tahap simulasi menggunakan mesin yang terdapat pada pabrik TBB. Pada tahap ini juga akan dilakukan packing material campuran antara teh dan granula tersebut kedalam kantung – kantung teh celup menggunakan mesin packing yang digunakan dalam produksi teh pabrik TBB.

d) Tahap Uji Kualitas

Tahap uji kualitas dilakukan untuk mengetahui kualitas teh campuran granula debu teh. Uji kualitas yang dilakukan pada tahap ini menyangkut uji mikroba, uji kadar air, uji ukuran partikel, dan uji organoleptik. Hasil uji kualitas ini akan kemudian dibandingkan dengan standar yang telah ditetapkan dan dilihat apakah terdapat perbedaan antara standar dan teh dengan campuran granula.

27

6. PELAKSANAAN PEMBUATAN GRANULA DEBU TEHOperasionalisasi dari rancangan kerja tersebut dituangkan dalam pelaksanaan pembuatan grannula debu teh sebagai berikut:

a). Penentuan formulasi dan waktu pengeringan untuk proses granulasi

Tahapan ini dilakukan pertama kali, ditujukan untuk menentukan kadar air yang tepat dan waktu pengeringan yang optimal untuk pembuatan granula debu teh. Untuk itu diperlukan alat – alat untuk membuat granula debu teh secara manual seperti mixer, timbangan, spatula, tabung ukur, aquadest dan oven dan material yang digunakan adalah aquadest dan debu teh.

Pemilihan air sebagai bahan pengikat pada proses granulasi dikarenakan pada produksi teh celup di pabrik TBB Unilever, dilarang menggunakan bahan baku lain selain daun teh, jadi bahan pengikat lainnya seperti hidrokoloid, alcohol, maupun gula tidak dapat dipergunakan karena dapat mempengaruhi rasa dan aroma dari teh tersebut. Sedangkan penggunaan air sebagai bahan pengikat diperbolehkan karena pada proses akhir granulasi, akan mengalami proses pengeringan yang akan menghilangkan air yang dijadikan bahan pengikat tersebut tanpa mempengaruhi produk akhir.

(1). Uji coba 1

Uji coba pertama dilakukan dengan memvariasikan jumlah air yang akan dipergunakan sebagai pengikat pada proses granulasi, selain itu dilakukan variasi juga pada waktu pengeringan untuk melihat waktu pengeringan yang optimal untuk mencapai kadar air yang diinginkan.

Uji coba dilakukan dengan mencampur air dan debu teh secara manual menggunakan spatula dan mangkok. Air dan debu teh dicampur hingga membentuk granula – granula yang memiliki ukuran yang hampir sama dengan komponen teh lainnya. Setelah terbentuk granula, maka granula-granula tersebut akan dikeringkan, selanjutnya kadar air yang dikandung oleh granula tersebut akan diukur menggunakan moisture content analyzer.

Variabel yang digunakan pada uji coba 1 adalah jumlah air yang dibedakan yaitu air : debu teh (1:1) & air : debu teh (2:1). Lalu waktu pengeringan yang digunakan yaitu 30 menit dan 60 menit

28

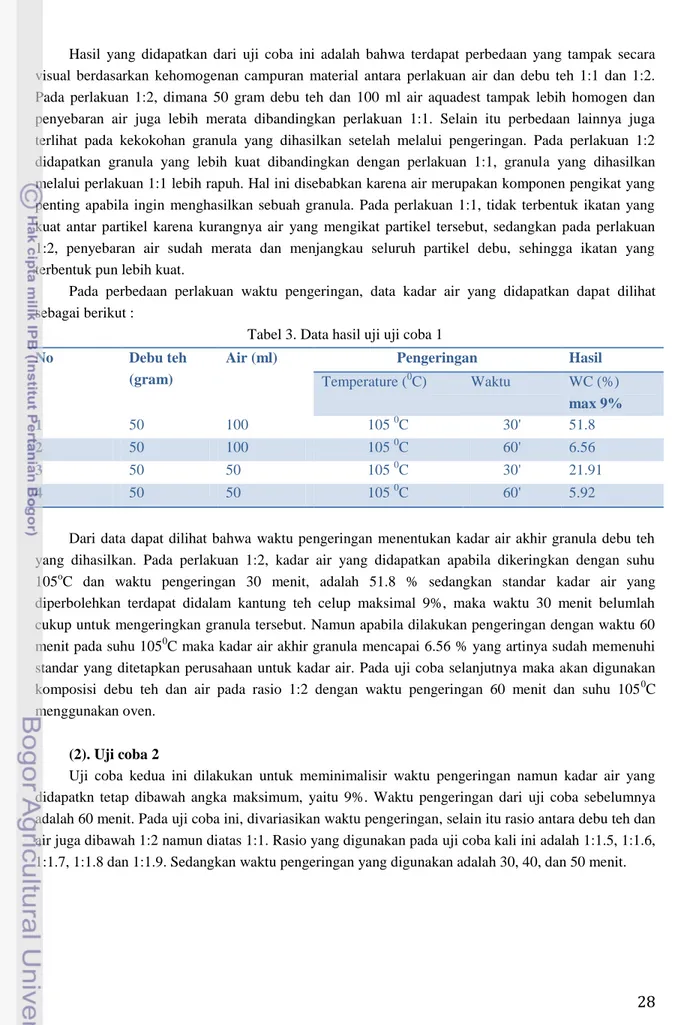

Hasil yang didapatkan dari uji coba ini adalah bahwa terdapat perbedaan yang tampak secara visual berdasarkan kehomogenan campuran material antara perlakuan air dan debu teh 1:1 dan 1:2. Pada perlakuan 1:2, dimana 50 gram debu teh dan 100 ml air aquadest tampak lebih homogen dan penyebaran air juga lebih merata dibandingkan perlakuan 1:1. Selain itu perbedaan lainnya juga terlihat pada kekokohan granula yang dihasilkan setelah melalui pengeringan. Pada perlakuan 1:2 didapatkan granula yang lebih kuat dibandingkan dengan perlakuan 1:1, granula yang dihasilkan melalui perlakuan 1:1 lebih rapuh. Hal ini disebabkan karena air merupakan komponen pengikat yang penting apabila ingin menghasilkan sebuah granula. Pada perlakuan 1:1, tidak terbentuk ikatan yang kuat antar partikel karena kurangnya air yang mengikat partikel tersebut, sedangkan pada perlakuan 1:2, penyebaran air sudah merata dan menjangkau seluruh partikel debu, sehingga ikatan yang terbentuk pun lebih kuat.Pada perbedaan perlakuan waktu pengeringan, data kadar air yang didapatkan dapat dilihat sebagai berikut :

Tabel 3. Data hasil uji uji coba 1 No Debu teh

(gram)

Air (ml) Pengeringan Hasil

Temperature (0C) Waktu WC (%) max 9% 1 50 100 105 0C 30' 51.8 2 50 100 105 0C 60' 6.56 3 50 50 105 0C 30' 21.91 4 50 50 105 0C 60' 5.92

Dari data dapat dilihat bahwa waktu pengeringan menentukan kadar air akhir granula debu teh yang dihasilkan. Pada perlakuan 1:2, kadar air yang didapatkan apabila dikeringkan dengan suhu 105oC dan waktu pengeringan 30 menit, adalah 51.8 % sedangkan standar kadar air yang diperbolehkan terdapat didalam kantung teh celup maksimal 9%, maka waktu 30 menit belumlah cukup untuk mengeringkan granula tersebut. Namun apabila dilakukan pengeringan dengan waktu 60 menit pada suhu 1050C maka kadar air akhir granula mencapai 6.56 % yang artinya sudah memenuhi standar yang ditetapkan perusahaan untuk kadar air. Pada uji coba selanjutnya maka akan digunakan komposisi debu teh dan air pada rasio 1:2 dengan waktu pengeringan 60 menit dan suhu 1050C menggunakan oven.

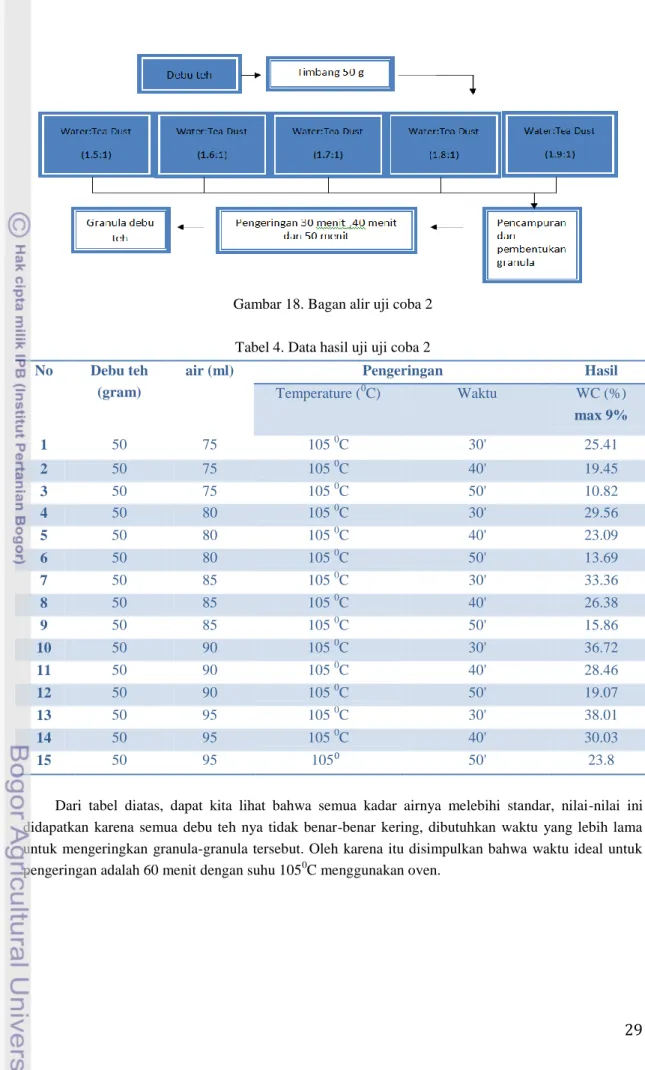

(2). Uji coba 2

Uji coba kedua ini dilakukan untuk meminimalisir waktu pengeringan namun kadar air yang didapatkn tetap dibawah angka maksimum, yaitu 9%. Waktu pengeringan dari uji coba sebelumnya adalah 60 menit. Pada uji coba ini, divariasikan waktu pengeringan, selain itu rasio antara debu teh dan air juga dibawah 1:2 namun diatas 1:1. Rasio yang digunakan pada uji coba kali ini adalah 1:1.5, 1:1.6, 1:1.7, 1:1.8 dan 1:1.9. Sedangkan waktu pengeringan yang digunakan adalah 30, 40, dan 50 menit.

29

Gambar 18. Bagan alir uji coba 2Tabel 4. Data hasil uji uji coba 2 No Debu teh

(gram)

air (ml) Pengeringan Hasil

Temperature (0C) Waktu WC (%) max 9% 1 50 75 105 0C 30' 25.41 2 50 75 105 0C 40' 19.45 3 50 75 105 0C 50' 10.82 4 50 80 105 0C 30' 29.56 5 50 80 105 0C 40' 23.09 6 50 80 105 0C 50' 13.69 7 50 85 105 0C 30' 33.36 8 50 85 105 0C 40' 26.38 9 50 85 105 0C 50' 15.86 10 50 90 105 0C 30' 36.72 11 50 90 105 0C 40' 28.46 12 50 90 105 0C 50' 19.07 13 50 95 105 0C 30' 38.01 14 50 95 105 0C 40' 30.03 15 50 95 105⁰ 50' 23.8

Dari tabel diatas, dapat kita lihat bahwa semua kadar airnya melebihi standar, nilai-nilai ini didapatkan karena semua debu teh nya tidak benar-benar kering, dibutuhkan waktu yang lebih lama untuk mengeringkan granula-granula tersebut. Oleh karena itu disimpulkan bahwa waktu ideal untuk pengeringan adalah 60 menit dengan suhu 1050C menggunakan oven.

30

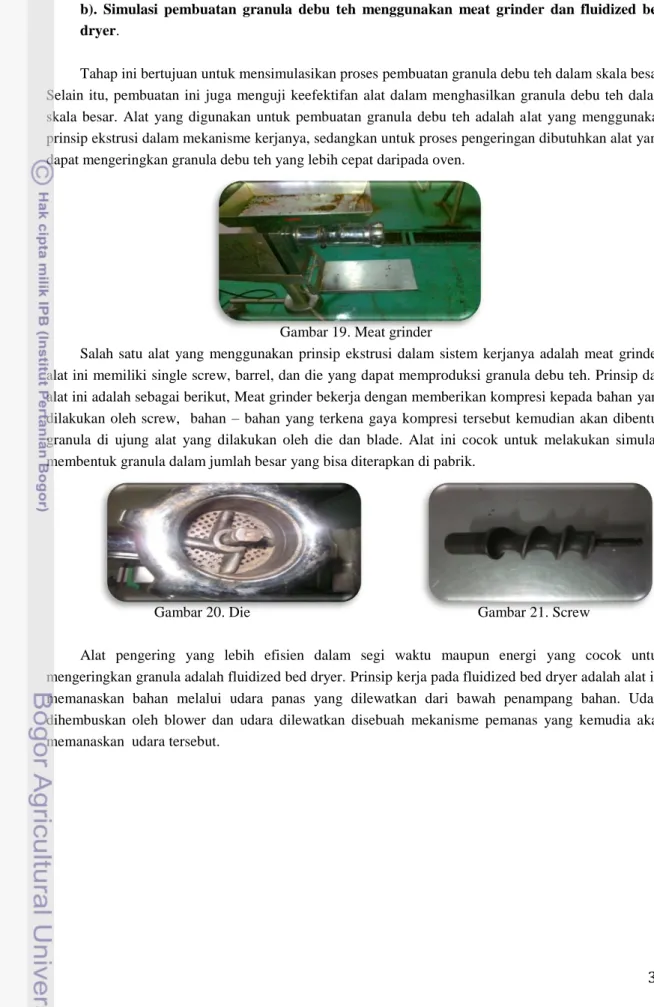

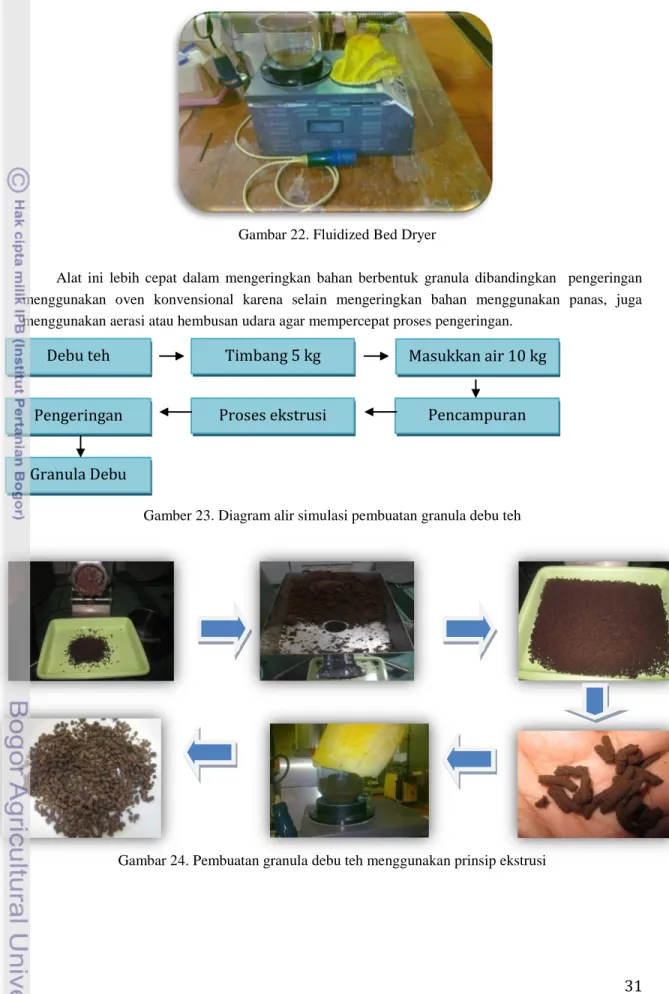

b). Simulasi pembuatan granula debu teh menggunakan meat grinder dan fluidized bed dryer.Tahap ini bertujuan untuk mensimulasikan proses pembuatan granula debu teh dalam skala besar. Selain itu, pembuatan ini juga menguji keefektifan alat dalam menghasilkan granula debu teh dalam skala besar. Alat yang digunakan untuk pembuatan granula debu teh adalah alat yang menggunakan prinsip ekstrusi dalam mekanisme kerjanya, sedangkan untuk proses pengeringan dibutuhkan alat yang dapat mengeringkan granula debu teh yang lebih cepat daripada oven.

Gambar 19. Meat grinder

Salah satu alat yang menggunakan prinsip ekstrusi dalam sistem kerjanya adalah meat grinder, alat ini memiliki single screw, barrel, dan die yang dapat memproduksi granula debu teh. Prinsip dari alat ini adalah sebagai berikut, Meat grinder bekerja dengan memberikan kompresi kepada bahan yang dilakukan oleh screw, bahan – bahan yang terkena gaya kompresi tersebut kemudian akan dibentuk granula di ujung alat yang dilakukan oleh die dan blade. Alat ini cocok untuk melakukan simulasi membentuk granula dalam jumlah besar yang bisa diterapkan di pabrik.

Gambar 20. Die Gambar 21. Screw

Alat pengering yang lebih efisien dalam segi waktu maupun energi yang cocok untuk mengeringkan granula adalah fluidized bed dryer. Prinsip kerja pada fluidized bed dryer adalah alat ini memanaskan bahan melalui udara panas yang dilewatkan dari bawah penampang bahan. Udara dihembuskan oleh blower dan udara dilewatkan disebuah mekanisme pemanas yang kemudia akan memanaskan udara tersebut.

31

Timbang 5 kg

Masukkan air 10 kg

Debu teh

Pencampuran

homogen

Proses ekstrusi

Pengeringan

Gambar 22. Fluidized Bed Dryer

Alat ini lebih cepat dalam mengeringkan bahan berbentuk granula dibandingkan pengeringan menggunakan oven konvensional karena selain mengeringkan bahan menggunakan panas, juga menggunakan aerasi atau hembusan udara agar mempercepat proses pengeringan.

Gamber 23. Diagram alir simulasi pembuatan granula debu teh

Gambar 24. Pembuatan granula debu teh menggunakan prinsip ekstrusi

Granula Debu

32

c). Penggunaan granula debu teh dalam proses produksi kantung teh celup jenis Harmoni.Tahap ini bertujuan untuk menguji coba apakah adanya granula yang dicampurkan didalam daun teh jenis Harmoni dan dimasukkan ke dalam kantung teh celup akan menggangu proses produksi alat – alat yang berkaitan dengan proses produksi, sebab dikhawatirkan adanya granula – granula ini akan menghalangi proses kerja pencampuran machine, IMA, maupun pengumpul debu. Tahapan ini juga berfungsi untuk pembuatan kantung teh celup yang hasil produknya akan diuji kualitasnya pada tahap 4.

Hasil granula yang telah diproduksi di tahap sebelumnya akan selanjutnya akan dimasukkan kedalam mesin pencampuran bersama daun teh Harmoni. Komposisi yang digunakan antara daun teh Harmoni dan granula debu teh adalah 0.5% granula debu teh : 99.5% daun teh Harmoni. Alasan mengapa angka yang dipilih untuk penambahan granula debu teh adalah 0.5%, karena angka 0.5% tersebut apabila dicampurkan dengan tiap batch produksi Harmoni yang dilakukan oleh pabrik TBB, telah cukup untuk menghabiskan debu teh yang dihasilkan oleh pengumpul debu selama seminggu. Setelah melalui proses pencampuran, selanjutnya daun teh yang sudah tercampur granula tersebut ditransport menuju IMA C23 atau IMA C2000 untuk dilakukan pengisian kedalam kantung teh celup dan kemudian menuju karton pengemas.

Hasilnya dari tahap ini adalah tidak adanya gangguan atau permasalah yang dialami oleh peralatan – peralatan produksi teh celup dalam mengolah 25 kg daun teh harmoni baik pada saat proses pencampuran, proses pengambilan bahan menggunakan PIAB, maupun pada proses pengepakan kantung teh celup, yang artinya penggunaan kembali bahan baku tambahan berupa granula debu teh pada proses produksi, tidak akan menggangu jalannya proses produksi kantung teh celup.

d). Uji kualitas produk teh celup hasil campuran teh jenis harmoni dan granula debu teh

Produk - produk teh celup yang dihasilkan pada tahap 3, kemudian diujicobakan kualitas produknya yang mencakup beberapa hal, yaitu uji kadar air, uji kadar debu, uji mikroba, dan uji organoleptik. Semua uji dilakukan untuk memastikan bahwa semua parameter yang diuji lolos dari standar yang telah ditetapkan sehingga apabila semua hasil uji mendapatkan hasil yang diharapkan, artinya penggunaan granula debu teh pada proses produksi teh di pabrik TBB dapat dilakukan tanpa adanya kekhawatiran bahwa granula tersebut akan merubah kualitas dari standar teh harmoni yang telah ada.

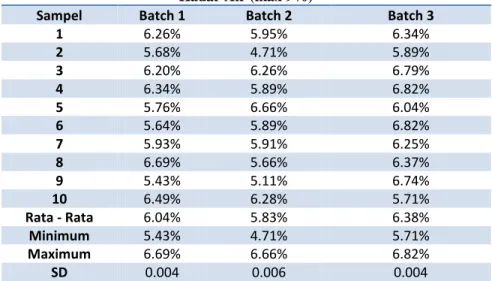

(1) Uji kadar air

Uji kadar air ini dilakukan untuk memastikan bahwa kadar air yang dikandung oleh teh celup tidak melebihi standar yang telah ditetapkan. Hal ini disebabkan kadar air sangat mempengaruhi umur penyimpanan maka standar yang ditetapkan untuk kadar air pun menjad sangat rendah yaitu maksimum 9%. Pengujian kadar air ini menggunakan moisture content analyzer. Setelah pengujian menggunakan sampel yang didapat dari tahap 3, diperoleh data berikut :

33

Tabel 5. Hasil kadar air pada teh campuran granulaKadar Air (max 9%)

Sampel Batch 1 Batch 2 Batch 3

1 6.26% 5.95% 6.34% 2 5.68% 4.71% 5.89% 3 6.20% 6.26% 6.79% 4 6.34% 5.89% 6.82% 5 5.76% 6.66% 6.04% 6 5.64% 5.89% 6.82% 7 5.93% 5.91% 6.25% 8 6.69% 5.66% 6.37% 9 5.43% 5.11% 6.74% 10 6.49% 6.28% 5.71% Rata - Rata 6.04% 5.83% 6.38% Minimum 5.43% 4.71% 5.71% Maximum 6.69% 6.66% 6.82% SD 0.004 0.006 0.004

Dari data diatas dapat dilihat bahwa tidak terdapat kadar air yang melebihi standar yang telah ditetapkan.

(2) Uji kadar debu

Uji kadar debu ini penting untuk dilakukan sebab debu yang terdapat pada teh celup berfungsi sebagai pemberi warna pada teh, namun apabila melebihi standar maka debu-debu tersebut dapat keluar dari filter paper teh celup pada saat pengepakan yang dapat menimbulkan kesan kotor pada kemasan. Kadar debu maksimum yang ditetapkan yaitu 11%. Pengujian kadar debu ini dilakukan menggunakan sieve shaker. Hasil uji debu dapat dilihat pada tabel berikut ini :

Tabel 6. Hasil kadar debu pada teh campuran granula Kadar Debu (max 11%)

Sampel

Batch 1

Batch 2

Batch 3

1

7.82%

6.90%

5.69%

2

8.75%

6.79%

7.07%

3

8.97%

4.94%

5.41%

4

8.14%

8.87%

7.02%

5

6.42%

7.56%

8.16%

6

6.34%

6.77%

7.50%

7

8.86%

6.99%

8.59%

8

7.65%

7.23%

9.38%

9

6.51%

4.93%

7.82%

Rata - Rata

7.72%

6.78%

7.40%

Minimum

6.34%

4.93%

5.41%

Maximum

8.97%

8.87%

9.38%

SD

0.011

0.012

0.013

34

Dari data diatas dapat dilihat bahwa tidak ada sample yang melebihi kadar maksimal yang telah ditetapkan.(3) Uji Organoleptik

Uji organoleptik dilakukan untuk melihat adanya perbedaan rasa dan penampakan yang signifikan antara teh campuran antara daun teh Harmoni dan granula debu teh dibandingkan dengan teh yang hanya menggunakan daun teh jenis Harmoni saja. Uji organoleptik ini menggunakan uji segitiga dan jumlah panelis sebanyak 30 orang. Hasil uji organoleptik dapat dilihat sebagai berikut :

Tabel 7. Hasil uji organoleptik

Metode Uji Sensori Uji Segitiga

Tujuan Uji Untuk mengetahui apakah ada perbedaan rasa dan penampakan yang signifikan antara teh standar (Harmoni Blend) dan sample (teh dengan granula)

Aplikasi Sample disiapkan dengan cara melarutkan 1 kantung teh celup didalam 200 ml air mendidih. Kemudian larutan didiamkan selama 5 menit, diaduk, dan kemudian kantung teh tersebut diangkat. Teh yang sudah siap dituang kedalam gelas 20 ml. Sample disajikan dengan kode acak

menggunakan enam kombinasi angka.

Prosedural Triangle Test : Panelis mendapatkan 3 sample (2 diantaranya sama) kemudian diminta untuk mengidentifikasi sample mana yang berbeda untuk tiap kombinasi

Poin evaluasi Hasil

Total Panelis 30 Panelis dengan jawaban

benar

8

Perbedaan level signifikan

Alpha risk 5% (0.05)

Seharusnya terdapat minimal 15 jawaban yang benar dari 30 panelis untuk mendeterminasi bahwa terdapat perbedaan yang signifikan pada angka resiko kesalahan 5%

Kesimpulan Tidak terdapat perbedaan yang signifikan dari rasa dan penampakan antara kedua sample teh yaitu teh Harmoni dan teh campuran antara granula dan Harmoni

(4) Uji Mikrobiologi

Uji mikrobiologi dilakukan untuk memastikan bahwa tidak terdapat mikroba – mikroba patogen yang melebihi batas – batas yang telah ditentukan yang dapat membahayakan kesehatan manusia apabila terkonsumsi . Uji mikrobiologi yang dilakukan mencakup uji TVC, uji bakteri coliform, uji E.Coli, uji kapang, dan uji khamir. Hasil uji mikrobiologi yang dilakukan oleh tim QC Mikrobiologi Unilever adalah sebagai berikut

35

Tabel 8. Hasil Uji MikroorganismeMikrobiologi Standar maksimum Hasil

TVC (kol/gr) 104 80

Coliform (kol/gr) Taha102 <10

Mould (kol/gr) 103 <10

Yeast (kol/gr) 102 <10

E.Coli (kol/ gr) 102 <10

Dari hasil uji diatas dapat dilihat bahwa tidak ada jenis mikroba manapun didalam produk akhir yang melebihi standar maksimum yang ditetapkan, artinya produk teh celup campuran antara daun teh harmoni dan granula debu teh tidak mempengaruhi kualitas keamanan dari sisi mikrobiologi.

7. ALTERNATIF PEMBUATAN GRANULA DEBU TEH MENGGUNAKAN FLUIDIZED BED GRANULATOR

Pembuatan granula menggunakan kombinasi mesin ekstruder dan fluidized bed dryer menghasilkan hasil granulasi debu teh yang tidak efektif, hal ini disebabkan oleh beberapa hal, seperti diperlukan adanya proses pencampuran antara debu dan air yang cukup memakan waktu, diperlukannya sistem pemindahan bahan secara manual dari ekstruder menuju fluidized bed dryer yang memiliki potensi kontaminasi silang, alat ekstruder dan fluidized bed dryer yang terpisah akan memerlukan ruang yang lebih banyak serta biaya yang lebih tinggi untuk penerapannya. Selain itu, granula yang dihasilkan oleh ekstruder juga tidak memiliki bentuk yang seragam.

Alat yang disarankan untuk menggantikan kombinasi mesin ekstruder dan fluidized bed dryer yang dapat menghilangkan berbagai kelemahan pada kombinasi kedua mesin tersebut dinamakan fluidized bed granulator. Fluidized bed granulator merupakan alat yang dapat membentuk atau memproduksi granula dari bahan baku bubuk atau partikel halus lainnya. Prinsip dari fluid bed adalah mempertahankan partikel pada keadaan melayang dalam area tertutup menggunakan hembusan udara yang dilewatkan dari dasar partikel. Pembentukan granula pada sistem ini terjadi saat penyemprotan cairan pengikat pada material bubuk yang dikondisikan dalam kondisi fluidized. Kombinasi antara gaya agitasi yang diberikan udara kepada bahan dan semprotan cairan pengikat akan menghasilkan tubrukan secara terus menerus antara partikel yang basah, akan menyebabkan proses granulasi terjadi. Pengeringan pada mesin ini dapat dilakukan dengan melakukan agitasi terhadap granula yang telah terbentuk dari proses sebelumnya menggunakan udara panas yang dihembuskan namun tanpa adanya penambahan cairan pengikat. Titik akhir pengeringan dapat dideteksi dari peningkatan suhu udara

36

yang keluar dari mesin secara tiba – tiba. Prinsip mekanisme proses fluid bed granulator secara umum dapat dilihat pada gambar dibawah :Gambar 25. Fluidized bed granulator

Pada mesin fluid bed granulator umumnya menggunakan tipe Top Sprayer atau semprotan dari atas. Top Spray merupakan teknik yang paling simple dengan alat pemercik cairan dipasang di atas ruang dan udara menghembus dari bawah. Granula yang dihasilkan dari tipe ini akan memiliki ciri – ciri granula yang memiliki struktur yang longgar dan poros dibandingkan dengan tipe spray lainnya.

Untuk meningkatkan frequensi tumbukan antara partikel halus atau bubuk dengan tetesan cairan pengikat dapat digunakan tipe Bottom Sprayer. Cairan yang disemprotkan dari bawah akan memperpendek jarak antara material dengan alat pemercik cairan, pemendekan jarak ini berguna untuk mengurangi pengeringan prematur dari cairan pengikat sebelum tumbukan antar granula terjadi yang selanjutnya akan meningkatkan efisiensi pembentukan granula. Namun terdapat resiko akan terjadinya aglomerasi antar granula yang terlalu besar yang tidak diinginkan saat proses granulasi karena konsentrasi granula basah yang tinggi.

Proses fluid bed memiliki banyak keunggulan dibandingkan dengan alat pembuat granula dan pengeringan biasa. Semua proses granulasi termasuk pencampuran, aglomerasi, dan pengeringan yang membutuhkan alat yang berbeda dalam pembuatan granula tradisional dapat dilakukan menggunakan satu alat yang dapat menghemat waktu, kehilangan massa dalam pemindahan bahan, dan perpindahan massa dan panas yang cepat. Keseragaman ukuran diperlukan dalam pembentukan granula dan selalu dikaitkan dengan adanya ayakan atau grinder untuk menyeragamkan ukuran pada granula yang terbentuk. Granula yang tidak seragam harus dilanjutkan dengan proses pengerjaan kembali atau recycling. Fluidized bed granulator memuliki rasio pengerjaan kembali yang rendah (<5%) dibandingkan dengan alat lainnya karena ukuran granula yang dihasilkan oleh alat ini sudah cukup seragam.

Namun kekurangan dari alat fluidized bed granulator ini adalah alat ini cukup mahal dan untuk optimasi proses dan parameter produk yang optimal dibutuhkan eksperimen yang cukup banyak. Tidak hanya saat proses awal, namun pada saat proses scale-up dari pengembangan menuju proses produksi.

37

Banyak parameter peralatan, proses, dan formulasi yang dapat mempengaruhi kualitas akhir dari granula yang dihasilkan. Beberapa parameter dasar ditampilkan pada tabel dibawah ini :Tabel 9. Parameter proses fluidized bed granulator

Parameter Peralatan Parameter Proses Parameter

Formulasi Tipe fluid bed spray

(top/bottom/Wurster/side spray)

Kecepatan, suhu, dan kelembapan hembusan udara

Sebaran ukuran partikel material Tipe Batch atau continuous Tekanan nozzle dan kecepatan

penyemprotan

Jenis partikel material Dimensi ruang fluid bed Tipe nozzle Jenis material

cairan pengikat Dimensi piringan distribusi udara Sudut semprotan Konsentrasi cairan

pengikat Posisi dan jarak nozzle dari material Ukuran percikan cairan pengikat

Scale up / down

Berikut adalah contoh berbagai parameter – parameter yang dimiliki oleh sebuah mesin fludizied bed granulator :

38

8. ANALISIS EKONOMI PROSES GRANULASI DEBU TEHDiadakannya kegiatan magang mengenai granulasi debu teh ini diawalai dari dialaminya kerugian yang dialami oleh pabrik TBB yang disebabkan oleh debu teh. Seperti yang telah dituliskan pada tabel 1, rata – rata debu teh yang dihasilkan oleh pabrik teh setiap minggunya mencapai 583 kg. Harga bubuk teh jenis Harmoni yang didapatkan dari perkebunan adalah Rp 13.500. Debu teh yang telah dikumpulkan ini dibuang ke tempat pembuangan akhir karena tidak dapat digunakan kembali, maka setiap minggunya pabrik TBB mengalami potensi kerugian sebanyak Rp 7.870.500. Setiap tahunnya, potensi kerugian yang dialami pabrik TBB mencapai 377 juta rupiah.

Kerugian ini dapat diatasi dengan teknik granulasi yang memanfaatkan kembali debu teh didalam proses produksi, namun melakukan teknik granulasi menggunakan mesin fluidized bed granulator membutuhkan biaya. Berdasarkan informasi yang telah didapatkan dari produsen mesin fluidized bed granulator, harga mesin yang memillki kapasitas produksi 90 kg per jam adalah 300 juta rupiah , sedangkan harga mesin yang memiliki kapasitas produksi 45 kg per jam adalah 150 juta rupiah. Apabila kerugian yang dialami pabrik TBB mencapai 377 juta rupiah per tahun, maka dengan harga mesin 300 juta rupiah maka kerugian dapat ditutup dalam waktu dua tahun. Namun biaya yang disebutkan diatas belum termasuk biaya listrik, biaya personel, maupun biaya perawatan mesin.