Prosiding Seminar Nasional Sains dan Teknologi III

ISBN 2407-4845

Zainal Maskur Mahasiswa S2 Institut Teknologi Adhi Tama Surabaya Jurusan Teknik Industri maskurzainal@gmail.com Rony Prabowo Dosen Institut Teknologi Adhi Tama Surabaya Jurusan Teknik Industri Syamsuri Dosen Institut Teknologi Adhi Tama Surabaya Jurusan Teknik Industri

INTEGRASI RELIABILITY

ENGINEERING DAN ENERGY

MANAGEMENT UNTUK ANALISA

OVERALL EQUIPMENT

EFFECTIVENESS (STUDI KASUS:

PLTU BATUBARA REMBANG)

Tujuan utama dari suatu perusahaan adalah mendapatkan profit yang maksimal, salah satu caranya adalah dengan meningkatkan produktifitas yang dapat diidentifikasi dengan menggunakan OEE dari produk yang dihasilkan. Tujuan riset adalah untuk mengetahui tingkat efektifitas dari pembangkit, mengetahui sumber permasalahan, memprediksi kemungkinan kondisi kedepan dan mendapatkan prioritas perbaikan yang sangat membantu untuk menghasilkan perencanaan yang tepat. Pengolahan data dimulai dari pengumpulan data operasi dan kerusakan, menghitung nilai availability dan performance plant, identifikasi dengan reliability engineering, uji performace, menghitung nilai quality dan energy losses. Hasil analisa OEE sebesar 57,37% (availability 81,48%, performace 77,49%, quality 90,87%). Hasil analisa reliability management menunjukkan bahwa tingkat availability dan relaibility peralatan sangat rendah (23,71% dan 0%), peluang terjadinya berakdown (time breakdown event) setiap 40,97 jam (1,71 hari) sekali dan waktu perbaikan (repair time) yang dilakukan masih lama, yaitu 116,39 jam (4,85 hari). Hasil analisa energy management didapatkan target ideal ENPi NPHR adalah 2.609,46 kCal/kWh dan ENPi baseline 2.871,52 kCal/kWh, sehingga terdapat peluang improvement sebesar 262,06 kCal/kWh. Hasil analisa menunjukkan langkah yang harus dilakukan adalah meningkatkan kehandalan peralatan karena penyumbang loss produksi dan loss heat rate dengan melakukan preventive maintenance rutin sebelum jam MTBDE tercapai dan menyiapkan spare part, mempercepat repair time, memaksimalkan overhaul (repair dan penggantian peralatan penyumbang penyumbang loss produksi dan loss heat rate) dan meningkatkan kualitas overhaul.

Keywords: Availability, Performance, Quality, Reliability

Management, Heat Rate Loss

1. PENDAHULUAN

Tujuan utama dari suatu perusahaan adalah mendapatkan profit yang yang maksimal, dan salah satu caranya adalah dengan meningkatkan produktifitas serta menerapkan managerial yang baik. Produktifitas dapat dicapai dengan cara memaksimalkan availability, performance dan quality produk, salah satunya dengan melakukan eliminasi wastes production.

PLTU Rembang merupakan salah satu program Fast Track Project - 1 10.000MW (FTP-1). PLTU Rembang dimiliki oleh PT. PLN (Persero) dan dioperasikan oleh PT. Pembangkitan Jawa Bali. Kapasitas terpasang PLTU Rembang adalah 2x315MW yang beroperasi mulai 10 Desember 2011. Kinerja pembangkit dipengaruhi oleh kesiapan operasi (availability), kinerja peralatan (performance) dan energy losses yang rendah (quality) untuk menjadikan produksi listrik yang murah dan efisien. Oleh sebab itu harus dilakukan eliminasi terhadap wastes production (Eficiency Energy).

Seiichi Nakajima [1] mendeskripsikan OEE adalah perkalian antara Availability, Performance Effi-ciency dan Rate of Quality. Menurut Paul Barringer [2] effectiveness menyangkut nilai dari banyak elemen dan sangat sulit untuk menghitungnya, Paul Barringer [2] mendeskripsikan Effectiveness adalah perkalian an-tara Availability, Reliability, Maintainability dan Capability. Menurut Relaibility Hot Wire Magazine [3] reli-ability merupakan probabilitas peralatan atau sistem mampu melakukan fungsi yang diinginkan tanpa men-galami kegagalan, oleh sebab itu availability sangat dipengaruhi oleh reliability dan maintainability.

OEE selama ini sangat membatu dalam menilai kinerja pada perusahaan manufaktur, tetapi permasa-lahnnya adalah belum optimalnya penerpan pada industri pembangkit listrik, terutama pada definisi quality. Definisi kualitas sangat luas tergantung dari sudut pandang pemakai. Berdasarkan index kualitas menurut Qual-ity Progress [4] secara bertutut-turut adalah Performance: 9.5; Last a long time: 9.0, Service: 8.9, Easily re-paired: 8.8, Warranty: 8.4, Easy to use: 8.3, Appearance: 7.7, Brand: 6.3, Packaging / display: 5.8 dan Latest model: 5.4.

Sesuai dengan definisi OEE menurut Seiichi Nakajima [1] dimana OEE adalah perkalian antara availability, performance dan quality, maka availability dan performance dipengaruhi oleh reliability dan maintainability [3], sedangkan quality sangat dipengaruhi oleh performance [4]. Sehingga terdapat kaitan erat antara reliability engineering dan energy management dalam mengukur OEE yang bertujuan untuk mengetahui tingkat efektifitas dari pembangkit, mengetahui sumber permasalahan, memprediksi kemungkinan kondisi kedepan dan mendapatkan prioritas perbaikan, yang sangat membantu untuk menghasilkan perencanaan yang tepat.

2. METODE DAN BAHAN

Metode penelitian dimulai dari identifikasi masalah, studi literatur, perumusan masalah, pengumpulan data, perhitungan dan analisa hasil. Data yang dikumpulkan antara lain data operasi, data pemeliharaan, data desain dan data-data pengetesan komisioning. Perhitungan reliability engineering meliputi availability, reliability dan maintainability setiap peralatan dan analisa RBD (Reliability Block Diagram), sedangkan perhitungan energy management meliputi penentuan ENPi target dan ENPi baseline / hasil perhitungan kondisi sekarang. 2.1 Overall Equipment Effectiveness

Preventive maintenance (PM), productive maintenance (PM) dan lainnya dibagun di Amerika dan kemudian di modifikasi oleh Jepang dengan sebutan Total Productive Maintenance (TPM). TPM adalah suatu sistem yang digunakan untuk memelihara dan meningkatkan kualitas produksi melalui perawatan mesin dan alat-alat kerja.

Fokus utama TPM adalah untuk memastikan semua perlengkapan dan peralatan produksi beroperasi dalam kondisi terbaik sehingga menghindari terjadinya kerusakan ataupun keterlambatan dalam proses produksi, atau dengan kata lain meningkatkan produktivitas. Tujuan peningkatan produktivitas adalah dengan meminimalkan input dan memaksimalkan output. Tiga prinsip utama TPM menurut Seiichi Nakajima [1] adalah total fffectiveness, total maintenance system dan total participation of all emplyees. Sedangkan tolak ukur keberhasilan TPM adalah effectiveness atau sering disebut OEE (Overall Equipment Effectiveness). Effectiveness adalah ukuran keinginan relatif yang dapat diterima, karena komponen persamaan effectiveness memiliki bentuk yang bervariasi dari satu peneliti ke peneliti berikutnya dan banyak yang terlalu sulit untuk diukur [2].

Total effectiveness bertujuan untuk memaksimalkan keuntungan dengan cara memaksimalkan equipment effectiveness atau overall equipment effectiveness. Sedangkan tujuan OEE adalah untuk meningkat-kan produktivitas pada perlengkapan dan peralatan produksi untuk mencegah terjadi 6 kerugian besar (six big losses) yaitu breakdown, set up and adjusment, idling and minor stoppages, reduced speed, defect in process dan reduced yield [1].

OEE = Availability x Performance x Quality (1)

Dimana:

Availability : rate operasi

Performance : operating speed rate

Quality : product quality ((total product - total defect) / total produk)

2.2 Reliability Engineering

Reliability engineering fokus pada bagimana menghindari kerusakan atau dalam arti lain bagaimana untuk membuat uptime suatu peralatan/system selama mungkin sebelum terjadi kerusakan. Seluruh aktifitas reliability engineering tergolong dalam strategic task. Reliability engineering analysis dibagi menjadi 2 yaitu

qualitative analysis dan quantitative analysis. Qualitative analysis hanya membahas kemungkinan apa, bagaimana dan mengapa failure bisa terjadi (What, How and Why), tetapi qualitatif analaysis tidak bisa menjawab kapan dan seberapa besar kemungkinan failure itu terjadi di masa mendatang (When and How Often). Disinilah diperlukan quantitatif analysis untuk menjawab dan menganalisa probability failure berdasarkan physic of failure.

Availability didefinisikan sebagai kemungkinan suatu sistem atau komponen siap untuk beroperasi saat dibutuhkan [5]. Secara umum availability merupakan fungsi dari uptime dan downtime atau dalam arti kata lain merupakan fungsi dari reliability dan maintainability.

𝐴𝑣𝑎𝑖𝑙𝑎𝑏𝑖𝑙𝑖𝑡𝑦 = 𝑈𝑝𝑡𝑖𝑚𝑒+𝐷𝑜𝑤𝑛𝑡𝑖𝑚𝑒𝑈𝑝𝑡𝑖𝑚𝑒 (2)

Dimana:

Uptime : Jam operasi peralatan

Downtime : Jam peralatan tidak beroperasi

Reliability adalah probability equipment tidak mengalami failure sebelum waktu yang ditentukan [5]. Secara umum maka reliability harus memiliki 4 unsur utama yaitu:

1. Kemungkinan (Probability)

2. Kinerja / performance yang diharapkan (Required Function) 3. Kondisi pengoperasian (Stated Condition)

4. Waktu (Specific Period of Time)

𝑅(𝑡) = 𝑒𝑥𝑝𝑀𝑇𝐵𝐹−𝑡 = 𝑒𝑥𝑝−𝑡 (3)

dimana:

exp : Nilai exponensial (2.7183) t : Waktu yang telah berlalu

: Failure rate

MTBF : Mean time between failure

MTBF adalah waktu rata-rata antar failure dari suatu equipment yang memperhitungkan hanya repair time atau corrective maintenance time.

𝑀𝑇𝐵𝐹 = 𝑛𝑚𝑟 (4)

Dimana:

n : Jumlah item

m : Jumlah jam operasi r : Jumlah failure

Maintainability secara mathematic bisa didefinisikan sebagai probability equipment sukses di repair dalam waktu yang ditentukan [5]. Maintainability analysis akan berfokus pada bagaimana membuat equipment dapat kembali berfungsi (restore the function) setelah mengalami failure. Beberapa terminologi yang terkait maintainability yaitu MTTR, MAMT, MDT.

𝑀(𝑡) = 1 − 𝑒𝑥𝑝𝑀𝑇𝑇𝑅−𝑡 = 1 − 𝑒𝑥𝑝−𝑡 (5)

Dimana:

exp : Nilai exponensial (2.7183)

: Repair rate

t : Total waktu repair MTTR : Mean time to repair

MTTR adalah waktu rata-rata untuk repair / replace yang dilakukan pada saat terjadi kerusakan (corrective maintenance time).

𝑀𝑇𝑇𝑅 = 𝑇𝑜𝑡𝑎𝑙 𝑁𝑢𝑚𝑏𝑒𝑟 𝑀𝑎𝑖𝑛𝑡𝑒𝑛𝑎𝑛𝑐𝑒 𝐴𝑐𝑡𝑖𝑜𝑛𝑇𝑜𝑡𝑎𝑙 𝑀𝑎𝑖𝑛𝑡𝑒𝑛𝑎𝑛𝑐𝑒 𝐷𝑜𝑤𝑛 𝑇𝑖𝑚𝑒 (6) Dalam analisa keandalan terdapat beberapa statistik yang umumnya digunakan dan biasanya berbeda satu sama lainnya tergantung pada karakter kerusakan yang terjadi. Ada beberapa jenis distribusi kontinyu yang digunakan yaitu distribusi Eksponensial, Weibull, Normal, dan Lognormal. Dari parameter parameter distribusi yang didapatkan dapat ditentukan Probability Density Function (PDF), Cumulatif Distribution Func-tion (CDF), Keandalan (R), Laju Kegagalan (λ), dan Waktu rata-rata antar kegagalan (MTBF). Persamaan

distribusi tersebut adalah sebagai berikut: Distribusi Exponential PDF : 𝑓(𝑡) =𝑒−𝑡 (7) CDF : 𝐹(𝑡) = 1 − 𝑒(−𝑡) (8) R(t) : 𝑅(𝑡) =𝑒−𝑡 (9) Mean : 𝑀𝑇𝐵𝐹 = 1 (10) : ℎ(𝑡) =𝑒𝑒(−(−𝑡)𝑡)= (11) Distribusi Weibull PDF : 𝑓(𝑡) = 𝑚𝑡 (𝑡𝑐)𝑚𝑒−(𝑡𝑐) 𝑚 (12) CDF : 𝐹(𝑡) = 1 − 𝑒−(𝑐𝑡) 𝑚 (13) R(t) : 𝑅(𝑡) = 𝑒−( 𝑡 𝑐) 𝑚 (14) Mean : 𝑀𝑇𝐵𝐹 = 𝑐 (1 +𝑚1) (15) : ℎ(𝑡) =𝑚𝑐 (𝑐𝑡)𝑚−1= (16) Dimana: c : characteristic life m : shape parameter : fungsi gama Distribusi Normal PDF : 𝑓(𝑡) = √21 𝑒 [−(𝑡−)22 2] (17) CDF : 𝐹(𝑡) = √21 ∫ 𝑒𝑡 [−(𝑡−)22 2] 𝑑𝑡 (18) R(t) : 𝑅(𝑡) = 1 − √21 ∫ 𝑒−𝑡 [−(𝑡−)22 2] 𝑑𝑡 (19) Mean : 𝑀𝑇𝐵𝐹 = (20) : ℎ(𝑡) = 𝑒[ −(𝑡−)2 22 ] ∫ 𝑒𝑡 [−(𝑡−)2 22 ]𝑑𝑡 (21) Distribusi Lognormal PDF : 𝒇(𝒕) = √𝟐𝟏 𝒆 (−(𝒍𝒏 𝒕−)𝟐𝟐 𝟐) 𝒅𝒕 (22) CDF : 𝑭(𝒕) = √𝟐𝟏 ∫ 𝒆𝟎𝒕 [−(𝒍𝒏 𝒕−)𝟐𝟐 𝟐] 𝒅𝒕 (23) R(t) : 𝑹(𝒕) = 𝟏 − √𝟐𝟏 ∫ 𝒆𝟎𝒕 [−(𝒍𝒏 𝒕−)𝟐𝟐 𝟐] 𝒅𝒕 (24) Mean : 𝑴𝑻𝑩𝑭 = 𝒆𝒙𝒑 (25) : 𝒉(𝒕) = 𝑹(𝒕)𝒇(𝒕) = (26) Dimana: = 𝒏𝟏 ∑𝒏 𝒍𝒏 𝒕𝒊 𝒊=𝟏 (27) = √𝒏−𝟏𝟏 ∑𝒏 𝒍𝒏 𝒕𝒊𝟐 𝒊=𝟏 (28) 2.3 Management Energy

Manajemen energi adalah kegiatan terpadu untuk mengendalikan konsumsi energi agar tercapai pemanfaatan energi yang efektif dan efisien untuk menghasilkan keluaran yang maksimal melaui tindakan teknis secara terstruktur dan ekonomis untuk meminimalisasi pemanfaatan energi termasuk energi untuk proses produksi dan meminimalisasi konsumsi bahan baku dan bahan pendukung [6]. Kinerja energi adalah konsep luas yang terkait dengan konsumsi energi, penggunaan energi, dan efisiensi energi [7].

Tujuan manajemen energi di dalam industri yaitu: 1) Optimalisasi pemanfaatan sumber daya energi dan energi; 2) Meningkatkan efisiensi penggunaan sumber daya energi dan energi; 3) Pemanfaatan peluang untuk meningkatkan daya saing perusahaan. Upaya penekanan biaya energi dapat dilakukan melalui:

1. Konservasi energi, adalah kegiatan pemanfaatan energi secara efisien, rasional dan efektif tanpa mengu-rangi penggunaan energi yang memang benar-benar diperlukan.

2. Diversifikasi energi, adalah kegiatan penggantian jenis energi dengan energi lebih murah guna menekan biaya energi.

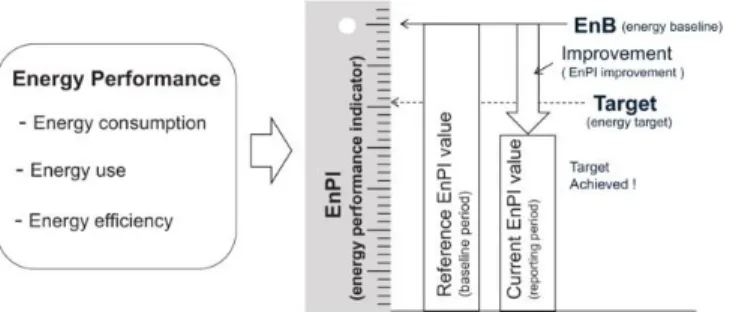

Gambar 1: Hubungan antara energi performance, EnPIs, EnBs, dan energi target

Energy performace indikator didefinisikan sebagai titik referensi terhadap perbandingan mana yang dapat dibuat [7]. Energy performace indikator adalah alat yang berharga untuk menilai kinerja energi, memungkinkan perusahaan untuk membandingkan kinerja kegiatan serupa dan menentukan ruang lingkup untuk perbaikan. Tujuan utama dari energy performace indicator adalah untuk meningkatkan pemahaman konsumsi energi, meningkatkan efisiensi energi dan mengurangi intensitas energi. Di tingkat nasional, indikator kinerja energi diaplikasikan sebagai instrumen yang berguna untuk mengukur upaya pengurangan emisi CO2. Targetnya adalah untuk mewakili kebutuhan kinerja energi terukur dan terinci, yang berlaku untuk sebagian dari perusahaan atau perusahaan secara keseluruhan. Energi baseline memberikan informasi dasar untuk perbandingan kinerja energi, yang mencerminkan periode waktu tertentu [8].

𝐸𝑛𝑒𝑟𝑔𝑦 𝑖𝑛𝑡𝑒𝑛𝑠𝑖𝑡𝑦 = 𝐸𝑛𝑡𝑖𝑟𝑒 𝐸𝑛𝑒𝑟𝑔𝑦 𝐶𝑜𝑛𝑠𝑢𝑚𝑝𝑡𝑖𝑜𝑛𝐸𝑛𝑒𝑟𝑔𝑦 𝑜𝑓 𝑝𝑟𝑜𝑐𝑒𝑠𝑠 𝑜𝑟 𝑎𝑟𝑒𝑎 𝑥100 (%) (29) 𝐸𝑛𝑒𝑟𝑔𝑦 𝐸𝑓𝑓𝑖𝑐𝑖𝑒𝑛𝑐𝑦 = 𝑈𝑠𝑒𝑓𝑢𝑙 𝑂𝑢𝑡𝑝𝑢𝑡 𝑃𝑜𝑤𝑒𝑟𝑆𝑢𝑝𝑙𝑖𝑒𝑑 𝑃𝑜𝑤𝑒𝑟 𝑥100 (%) (30)

Energy Performace Indicator (ENPi) pada pembangkit listrik adalah Nett Plant Heat Rate (NPHR) dan Efficiency Thermal. Heat rate adalah total energy input yang dimasukkan kedalam suatu system dibagi dengan energy yang dihasilkan dari system tersebut [9]. Terdapat dua metode perhitungan heat rate, yaitu metode Input Output Method dan Energy Balance [10].

Persamaan untuk menghitung heat rate untuk Input Output Method adalah: 𝐺𝑃𝐻𝑅 = 𝐹𝑢𝑒𝑙 𝐹𝑙𝑜𝑤 ( 𝑘𝑔 ℎ)𝑥 𝐶𝑎𝑙𝑜𝑟𝑖𝑓𝑖𝑐 𝑉𝑎𝑙𝑢𝑒 𝐹𝑢𝑒𝑙 ( 𝑘𝐶𝑎𝑙 𝑘𝑔) 𝑃𝑔𝑟𝑜𝑠 (31) 𝐺𝑃𝐻𝑅 = 𝐹𝑢𝑒𝑙 𝐹𝑙𝑜𝑤 ( 𝑘𝑔 ℎ)𝑥 𝐶𝑎𝑙𝑜𝑟𝑖𝑓𝑖𝑐 𝑉𝑎𝑙𝑢𝑒 𝐹𝑢𝑒𝑙 ( 𝑘𝐶𝑎𝑙 𝑘𝑔) 𝑃𝑛𝑒𝑡𝑡 (32)

Sedangkan persamaan untuk menghitung heat rate Energy Balance Method adalah:

𝑇𝐻𝑅𝑇 = 𝑁𝑒𝑡𝑡 𝐻𝑒𝑎𝑡 𝑡𝑜 𝑇ℎ𝑒 𝐶𝑦𝑐𝑙𝑒𝑃𝑔𝑟𝑜𝑠 (33)

𝐸𝑓𝑓 𝐵𝑜𝑖𝑙𝑒𝑟 = 100% − 𝐿𝑜𝑠𝑠𝑒𝑠 (34)

𝐺𝑃𝐻𝑅 =𝐸𝑓𝑓 𝐵𝑜𝑖𝑙𝑒𝑟𝑇𝐻𝑅𝑇 (35)

𝑁𝑃𝐻𝑅 = 𝑇𝐻𝑅𝑇.𝐸𝑓𝑓 𝐵𝑜𝑖𝑙𝑒𝑟100 .𝑃𝑔𝑟𝑜𝑃𝑛𝑒𝑡 (36)

Menurut ASME [10] pada pembangkit dengan bahan bakar batubara ketidakpastian dari perhitungan heat rate untuk metode input ouput adalah sebesar 3 - 6%, sedangkan untuk metode energy balance sebesar 0.4 – 0.8%. Sedangkan untuk menghitung efficiency thermal adalah [12]:

𝐸𝑓𝑓𝑖𝑐𝑖𝑒𝑛𝑐𝑦 𝑇ℎ𝑒𝑟𝑚𝑎𝑙 =𝑁𝑃𝐻𝑅860 𝑥 100 (37)

3. DISKUSI

Terdapat beberapa perbedaan anatar OEE pada industri manufaktur dengan industri pembangkit listrik, oleh sebab itu untuk menghitung nilai OEE pada industri pembangkit listrik, perlu dilakukan standarisasi dari pa-rameter-parameter yang akan digunakan dalam melakukan analisa data. Konsep tersebut seperti yang diper-lihatkan pada gambar berikut [12]:

Plant hours (jam dalam bulan, tahun)

Avaiability hours (jam dalam bulan, tahun) Downtime hour (outage)

Nett operating hour (jam dalam bulan, tahun) Speed losses (dearting)

Valuable operating time (eff thermal) Defect or Enegy losses

Gambar 3: Konsep OEE Penelitian

Seperti yang diperlihatkan pada gambar diatas availability dipengaruhi oleh gangguan-gangguan pada perlatan yang menyebabkan unit berhenti beroperasi, sedangkan performance dipengaruhi oleh gangguan-gangguan pada peralatan yang menyebabkan unit tetap beroperasi tetapi tidak sesuai dengan normal desainnya atau disebut derating. Gangguan-gangguan tersebut baik yang menyebakan unit berhenti operasi dan yang me-nyebabkan unit derating mempengaruhi nilai reliability dan maintainability dari peralatan, sehingga berdam-pak pada nilai availability unit. Sesuai dengan Quality Progress Magazine [4] yang telah dijelaskan pada pen-dahuluan diatas bahwa indek penilaian quality tertinggi adalah dari performance, maka dalam penelitian ini menggunakan performance sebagai tolak ukur quality. Performance pada pembangkit diukur dengan heat rate (kCal/kWh) dan efficiency thermal (%).

3.1 Perhitungan Availability

Dari laporan operasional plant tahun 2012-2018, maka nilai availability plant dapat dihitung sebagai berikut:

Periode hour : 61.368,00 jam

Operating hour (uptime) : 51.776,69 jam Shotdown hour (down time) : 9.591,31 jam Availability = 𝑼𝒑𝒕𝒊𝒎𝒆 + 𝑫𝒐𝒘𝒏𝒕𝒊𝒎𝒆𝑼𝒑𝒕𝒊𝒎𝒆

= 𝟓𝟏.𝟕𝟕𝟔,𝟔𝟗+𝟗.𝟓𝟗𝟏,𝟑𝟏𝟓𝟏.𝟕𝟕𝟔,𝟔𝟗 = 0,8148 (81,48%) 3.2 Perhitungan Performance

Performance dalam riset ini didiskripsikan sebagai capability (kemampuan) suatu peralatan atau sistem dalam memproduksi suatu produk dengan jumlah sesuai dengan desain / kontrak. Dalam pembangkit listrik dipengaruhi oleh gangguan-gangguan pada peralatan yang menyebabkan unit tidak dapat berproduksi maksimal sesuai dengan desain / kontrak atau disebut derating.

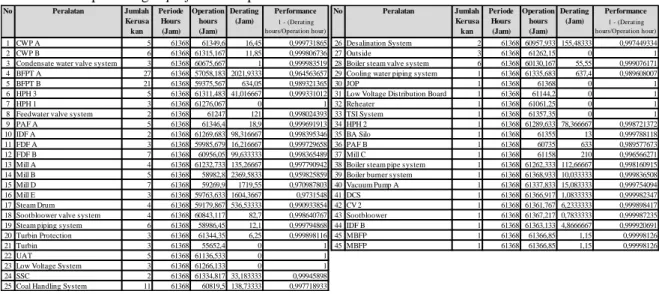

Tabel 1: Hasil perhitungan performance peralatan

Berdasarkan data operasional plant tahun 2012-2018, maka nilai performance plant adalah:

Periode hour : 61.368,00 jam

Operating hour (uptime) : 51.776,69 jam

Derating hour : 11.654,48 jam

Performance efficiency = 𝟏 −𝑶𝒑𝒆𝒓𝒂𝒕𝒊𝒏𝒈 𝒉𝒐𝒖𝒓𝑫𝒆𝒓𝒂𝒕𝒊𝒏𝒈 𝒉𝒐𝒖𝒓 = 𝟏 −𝟏𝟏.𝟔𝟓𝟒,𝟒𝟖 𝟓𝟏.𝟕𝟕𝟔,𝟔𝟗 = 0,7749 (77,49%)

3.3 Analisa Availability dan Performance dengan Reliability Engineering

Faktor yang mempengaruhi availability dan performance salah satunya disebabkan oleh kerusakan peralatan yang menyebabkan tingginya down time peralatan dan berkurangnya produksi output. Oleh sebab itu harus dilakukan identifikasi peralatan mana yang menyumbang tingginya down time dan berkurangnya produksi agar dapat dilakukan prioritas perbaikan.

Pengolahan data dilakukan dengan cara menentukan peralatan kritis dari 159 peralatan pada periode tahun 2012-2018, didapatkan 43 peralatan pernah mengalami kerusakan dan selebihnya belum pernah mengalami kerusakan. Sehingga yang dilakukan perhitungan dan analisa adalah peralatan yang pernah mengalami kerusakan, sedangkan peralatan yang belum pernah mengalami kerusakan dianggap mempunyai nilai kinerja maksimal. Data waktu kerusakan dibagi menjadi 2 yaitu Time To Failure (TTF) dan Time To Repair (TTR), dengan hasil seperti yang ditunjukkan pada tabel berikut:

Gambar 4: Frekuensi kerusakan peralatan pembangkit

Performance Performance

1 CWP A 5 61368 61349,6 16,45 0,999731865 26 Desalination System 2 61368 60957,933 155,48333 0,997449334 2 CWP B 6 61368 61315,167 11,85 0,999806736 27 Outside 3 61368 61262,15 0 1 3 Condensate water valve system 3 61368 60675,667 1 0,999983519 28 Boiler steam valve system 6 61368 60130,167 55,55 0,999076171 4 BFPT A 27 61368 57058,183 2021,9333 0,964563657 29 Cooling water piping system 1 61368 61335,683 637,4 0,989608007 5 BFPT B 21 61368 59375,567 634,05 0,989321365 30 JOP 1 61368 61368 0 1 6 HPH 3 5 61368 61311,483 41,016667 0,999331012 31 Low Voltage Distribution Board 1 61368 61144,2 0 1

7 HPH 1 3 61368 61276,067 0 1 32 Reheater 1 61368 61061,25 0 1

8 Feedwater valve system 2 61368 61247 121 0,998024393 33 TSI System 1 61368 61357,35 0 1 9 PAF A 5 61368 61346,4 18,9 0,999691913 34 HPH 2 1 61368 61289,633 78,366667 0,998721372 10 IDF A 2 61368 61269,683 98,316667 0,998395346 35 BA Silo 1 61368 61355 13 0,999788118 11 FDF A 3 61368 59985,679 16,216667 0,999729658 36 PAF B 1 61368 60735 633 0,989577673 12 FDF B 7 61368 60956,05 99,633333 0,998365489 37 Mill C 1 61368 61158 210 0,996566271 13 Mill A 4 61368 61232,733 135,26667 0,997790942 38 Boiler steam pipe system 1 61368 61262,333 112,66667 0,998160915 14 Mill B 5 61368 58982,8 2369,5833 0,959825859 39 Boiler burner system 1 61368 61368,933 10,033333 0,999836508 15 Mill D 7 61368 59269,9 1719,55 0,970987803 40 Vacuum Pump A 1 61368 61337,833 15,083333 0,999754094 16 Mill E 3 61368 59763,633 1604,3667 0,9731548 41 DCS 1 61368 61366,917 1,0833333 0,999982347 17 Steam Drum 4 61368 59179,867 536,53333 0,990933854 42 CV 2 1 61368 61361,767 6,2333333 0,999898417 18 Sootbloower valve system 4 61368 60843,117 82,7 0,998640767 43 Sootbloower 1 61368 61367,217 0,7833333 0,999987235 19 Steam piping system 6 61368 58986,45 12,1 0,999794868 44 IDF B 1 61368 61363,133 4,8666667 0,999920691 20 Turbin Protection 3 61368 61344,35 6,25 0,999898116 45 MBFP 1 61368 61366,85 1,15 0,99998126 21 Turbin 3 61368 55652,4 0 1 45 MBFP 1 61368 61366,85 1,15 0,99998126

22 UAT 5 61368 61136,533 0 1

23 Low Voltage System 3 61368 61266,133 0 1 24 SSC 2 61368 61334,817 33,183333 0,99945898 25 Coal Handling System 11 61368 60819,5 138,73333 0,997718933

1 - (Derating hours/Operation hour) No Peralatan Jumlah Kerusa kan Periode Hours (Jam) Operation hours (Jam) Derating (Jam) No Periode Hours (Jam) 1 - (Derating hours/Operation hour) Derating (Jam) Operation hours (Jam) Jumlah Kerusa kan Peralatan

Tabel 2: Data TTF dan TTR Peralatan Pembangkit (Contoh 8 peralatan)

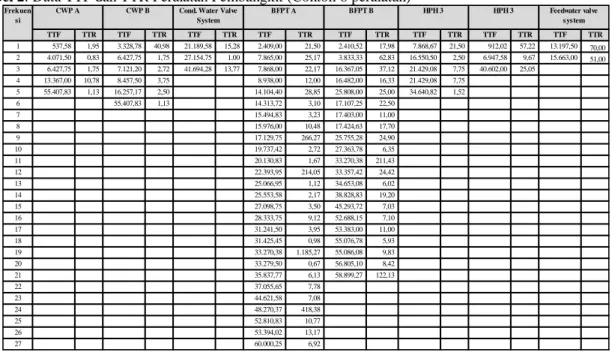

Penentuan Distribusi TTF dan TTR

Dari sudut pandang statistik murni, selalu diperlukan untuk memiliki lebih banyak data pengamatan, sehingga secara teoritis, layak untuk memperkirakan garis regresi di lebih dari 3 data pengamatan. Jika data kurang dari 3, maka parameter yang diperkirakan memiliki kesalahan standar tak terhingga, sehingga interval prediksi akan sangat lebar [13]. Sehingga hasil perhitungan untuk peralatan yang mengalami kerusakan < 3 kali adalah se-bagai berikut:

Tabel 3: Hasil perhitungan peralatan yang mengalami fail < 3 kali

Untuk mementukan distribusi yang tepat pada TTF dan TTR pada peralatan yang mengalami kerusakan ≥3 kali dilakukan analisa dengan software Minitab 18. Pada software minitab pengujian goodness of fit dil-akukan dengan uji statistik Anderson-Darling untuk mengetahui apakah data berdistribusi normal atau lognor-mal. Hasil pengujian diterima jika nilai Anderson-Darling dari perhitungan (H0) lebih kecil dari nilai

proba-bility value (H1). Dalam pengujian ini, nilai alfa yang digunakan adalah 5%.

TTF TTR TTF TTR TTF TTR TTF TTR TTF TTR TTF TTR TTF TTR TTF TTR 1 537,58 1,95 3.328,78 40,98 21.189,58 15,28 2.409,00 21,50 2.410,52 17,98 7.868,67 21,50 912,02 57,22 13.197,50 70,00 2 4.071,50 0,83 6.427,75 1,75 27.154,75 1,00 7.865,00 25,17 3.833,33 62,83 16.550,50 2,50 6.947,58 9,67 15.663,00 51,00 3 6.427,75 1,75 7.121,20 2,72 41.694,28 13,77 7.868,00 22,17 16.367,05 37,12 21.429,08 7,75 40.602,00 25,05 4 13.367,00 10,78 8.457,50 3,75 8.938,00 12,00 16.482,00 16,33 21.429,08 7,75 5 55.407,83 1,13 16.257,17 2,50 14.104,40 28,85 25.808,00 25,00 34.640,82 1,52 6 55.407,83 1,13 14.313,72 3,10 17.107,25 22,50 7 15.494,83 3,23 17.403,00 11,00 8 15.976,00 10,48 17.424,63 17,70 9 17.129,75 266,27 25.755,28 24,90 10 19.737,42 2,72 27.363,78 6,35 11 20.130,83 1,67 33.270,38 211,43 12 22.393,95 214,05 33.357,42 24,42 13 25.066,95 1,12 34.653,08 6,02 14 25.553,58 2,17 38.828,83 19,20 15 27.098,75 3,50 45.293,72 7,03 16 28.333,75 9,12 52.688,15 7,10 17 31.241,50 3,95 53.383,00 11,00 18 31.425,45 0,98 55.076,78 5,93 19 33.270,38 1.185,27 55.086,08 9,83 20 33.279,50 0,67 56.805,10 8,42 21 35.837,77 6,13 58.899,27 122,13 22 37.055,65 7,78 23 44.621,58 7,08 24 48.270,37 418,38 25 52.810,83 10,77 26 53.394,02 13,17 27 60.000,25 6,92 HPH 3 HPH 3 Feedwater valve system Frekuen si BFPT B BFPT A

Cond. Water Valve System CWP B

CWP A

Operation Standby Waiting Active Pasive

Jam Jam Jam Jam Jam Jam kali Jam Jam Jam Jam

1 DCS 61368,00 61366,92 0,00 0,00 1,08 0,00 1,00 61366,92 0,00 1,08 0,92 0,37 0,63 1,00

2 TSI System 61368,00 61357,35 0,00 0,00 10,65 0,00 1,00 61357,35 0,00 10,65 0,09 0,37 0,63 1,00

3 Cooling water piping system 61368,00 61335,68 0,00 0,00 32,32 0,00 1,00 61335,68 0,00 32,32 0,03 0,37 0,63 1,00

4 Vacuum Pump A 61368,00 61337,83 0,00 0,00 30,17 0,00 2,00 30668,92 0,00 15,08 0,07 0,14 0,86 1,00

5 MBFP 61368,00 61366,85 0,00 0,00 1,15 0,00 1,00 61366,85 0,00 1,15 0,87 0,37 0,63 1,00

6 HPH 2 61368,00 61289,63 0,00 0,00 78,37 0,00 1,00 61289,63 0,00 78,37 0,01 0,37 0,63 1,00

7 Feedwater valve system 61368,00 61247,00 0,00 0,00 121,00 0,00 2,00 30623,50 0,00 60,50 0,02 0,13 0,87 1,00

8 PAF B 61368,00 60735,00 0,00 0,00 633,00 0,00 1,00 60735,00 0,00 633,00 0,00 0,36 0,64 0,99 9 IDF A 61368,00 61269,68 0,00 0,00 98,32 0,00 2,00 30634,84 0,00 49,16 0,02 0,13 0,87 1,00 10 IDF B 61368,00 61363,13 0,00 0,00 4,87 0,00 1,00 61363,13 0,00 4,87 0,21 0,37 0,63 1,00 11 Mill C 61368,00 61158,00 0,00 0,00 210,00 0,00 1,00 61158,00 0,00 210,00 0,00 0,37 0,63 1,00 12 Reheater 61368,00 61061,25 82,95 0,00 223,80 0,00 1,00 61144,20 0,00 223,80 0,00 0,37 0,63 0,99 13 Sootbloower 61368,00 61367,22 0,00 0,00 0,78 0,00 1,00 61367,22 0,00 0,78 1,28 0,37 0,63 1,00 14 Turbin Bearing 61368,00 61357,55 0,00 0,00 10,45 0,00 1,00 61357,55 0,00 10,45 0,10 0,37 0,63 1,00 15 CV 2 61368,00 61361,77 0,00 0,00 6,23 0,00 1,00 61361,77 0,00 6,23 0,16 0,37 0,63 1,00 16 CV 3 61368,00 61366,92 0,00 0,00 1,08 0,00 1,00 61366,92 0,00 1,08 0,92 0,37 0,63 1,00

17 Low Voltage Distribution Board 61368,00 61144,20 0,00 0,00 223,80 0,00 1,00 61144,20 0,00 223,80 0,00 0,37 0,63 1,00

18 SSC 61368,00 61334,82 0,00 0,00 33,18 0,00 2,00 30667,41 0,00 16,59 0,06 0,14 0,86 1,00

19 BA Silo 61368,00 61355,00 0,00 0,00 13,00 0,00 1,00 61355,00 0,00 13,00 0,08 0,37 0,63 1,00

20 Boiler steam pipe system 61375,00 61262,33 0,00 0,00 112,67 0,00 1,00 61262,33 0,00 112,67 0,01 0,37 0,63 1,00 21 Boiler burner system 61389,00 61368,93 0,00 0,00 20,07 0,00 2,00 30684,47 0,00 10,03 0,10 0,14 0,86 1,00

Reliabilit y R(t) = exp(-t/MT BF) = exp(-t) Maintaina bility M(t) = 1- exp(-t/MT T R) = 1 - exp(-Availabilit y A=((Uptim e - Down time) /Uptime) Fail MTBF Uptime/J ml Fail Failure Rate 1/MT BF MTTR Downtime /Jml Fail Repair Rate 1/MT T R

No. Nama Mesin Periode Hours

(2012-2018)

Gambar 5: Hasil analisa distribusi TTF dan TTR pada CWP A

Dari gambar diatas menunjukkan bahwa distribusi yang paling sesuai untuk data TTF adalah distribusi lognormal, karena H0<H1 atau 0,185 < 0,810. Sedangkan untuk data TTF adalah distribusi exponential, karena

pada distribusi normal dan lognormal H0>H1 dan distribusi exponential memiliki P-Value lebih tinggi

dibandingkan dengan distribusi weibull.

Setelah distribusi diketahui selanjutnya adalah dicari parameter dari distribusi terpilih. Dengan menggunakan software minitab hasilnya seperti yang ditunjukkan pada gambar berikut:

Gambar 6: Hasil parameter distribusi lognormal untuk TTF dan distribusi exponential untuk TTR pada CWP

A

Dengan metode yang sama dihitung juga pada peralatan lainnya, sehingga diketahui distribusi data pada TTF dan TTR dan diketahu parameter distribusi terpilih, yang ditunjukkan pada tabel berikut:

Tabel 4: Distribusi dan parameter distribusi TTF-TTR peralatan yang megalami kerusakan ≥3 kali

Selanjutnya dengan menggunakan software Raptor 4s dengan inputan sesuai dengan distribusi dan pa-rameter distribusi terpilih.

Loc Shape Scale Mean StDev Median Loc Shape Scale Mean StDev Median

1 CWP A Lognormal 8,75805 1,51928 20174 60710,9 6361,7 Exponential 3,29 3,29 2,28045 2 CWP B Exponential 16166,7 16166,7 11205,9 Weibull 0,73036 6,79246 8,27138 11,5269 4,11232 3 Condensate water valve system Normal 30012,9 8611,52 30012,9 Exponential 10,0167 10,0167 6,94302 4 BFPT A Normal 27171,2 14882,3 27171,2 Weibull 0,476138 28,2053 61,9983 148,633 13,0626 5 BFPT B Normal 32728,4 17474,5 32728,4 Weibull 0,904144 30,1529 31,6472 35,0575 20,1038 6 HPH 3 Lognormal 9,81652 0,485691 20629,4 10640,5 18334,2 Exponential 30,6444 30,6444 21,2411 7 HPH 1 Lognormal 8,75779 1,55093 21173,2 67232,3 6360,06 Exponential 30,6444 30,6444 21,2411 8 PAF A Lognormal 9,50291 0,264386 13875,2 3733,46 13398,6 Normal 3,78 1,74415 3,78 9 FDF A Lognormal 9,4489 1,66156 50477,4 194269 12694,2 Lognormal 1,98176 0,276404 7,538 2,12397 7,25548 10 FDF B Normal 35030,3 20895,9 35030,3 Weibull 0,763202 12,8788 15,1191 20,0629 7,96733 11 Mill A Lognormal 5,96979 3,6681 326857 2,73E+08 391,424 Lognormal 1,94162 1,79105 34,659 168,824 6,97004 12 Mill B Normal 20497,9 17075,8 20497,9 Weibull 0,293883 41,6251 423,483 2394,84 11,9599 13 Mill D Normal 13480,7 7674 13480,7 Weibull 0,575532 162,955 259,435 480,695 86,1981 14 Mill E Lognormal 9,46518 0,96018 20458,4 25174,4 12902,5 Exponential 534,789 534,789 370,687 15 Steam Drum Lognormal 10,5847 0,207875 40387,1 8486,99 39523,8 Weibull 0,544862 94,2385 162,795 323,876 48,094 16 Sootbloower valve system Lognormal 7,88298 0,622824 3219,34 2216,2 2651,75 Exponential 55,7417 55,7417 38,6372 17 Steam piping system Exponential 16166,7 16166,7 11205,9 Exponential 60,2417 60,2417 41,7563 18 Turbin Protection Lognormal 7,84674 1,2922 5893,63 12236,9 2557,38 Weibull 0,874467 9,43437 10,0896 11,571 6,20424 19 Turbin Normal 30768,6 17066,3 30768,6 Weibull 0,599137 1014,47 1529,21 2693,28 550,256

20 UAT Normal 33298,2 10642,9 33298,2 Normal 3,78 1,74415 3,78

21 Low Voltage System Normal 43869,1 20086,9 43869,1 Normal 33,9556 17,0745 33,9556 22 Boiler steam valve system Exponential 29898,8 29898,8 20724,3 Weibull 0,4756 40,0696 88,2788 211,985 18,541

No Peralatan TTF TTR

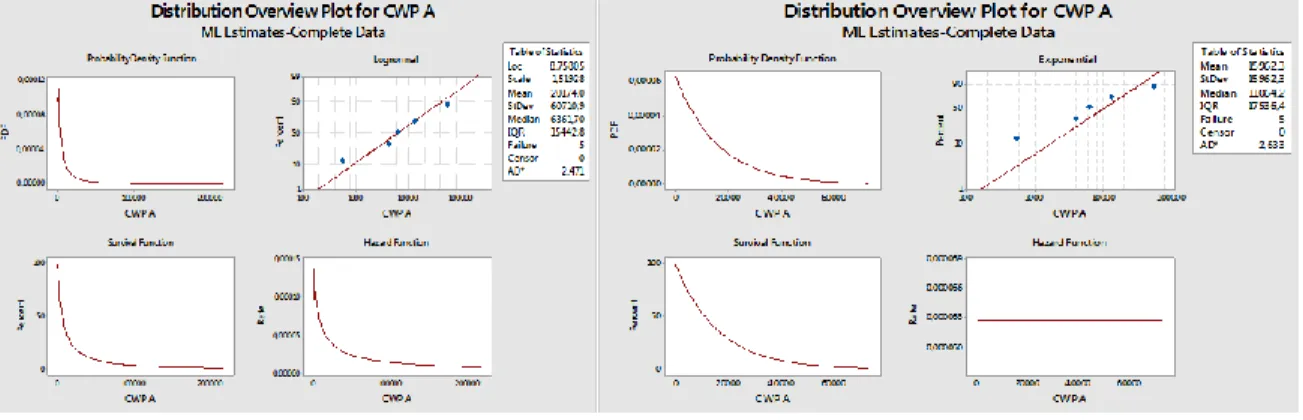

Gambar 7: Analisa Equipment CWP A

Dengan perhitungan yang sama pada peralatan lainnya, maka didapatkan hasil sebagai berikut:

Tabel 5: Hasil perhitungan availability, reliability dan maintainability per-peralatan

Perhitungan Availability, Reliability dan Maintainability Plant

Setelah per-peralatan diketahui nilainya, maka selajutnya dilakukan perhitungan pada plant dengan mengunakan Reliability Block Diagram dengan hasil sebagai berikut:

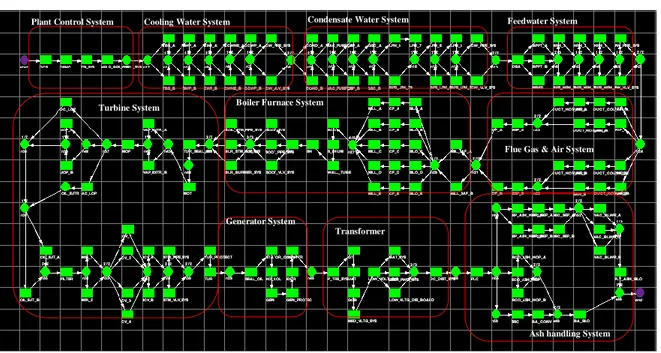

Gambar 8: Plant Reliability Block Diagram

1 CWP A 5 0,999763617 0,11 0,89 12 Mill B 5 0,973414498 0,01 0,99

2 CWP B 6 0,99949426 0,02 0,98 13 Mill D 7 0,981045332 0 1

3 Condensate water valve system 3 0,999728995 0 1 14 Mill E 3 0,972780984 0,04 0,96

4 BFPT A 27 0,99815006 0,01 0,99 15 Steam Drum 4 0,997957642 0,05 0,95

5 BFPT B 21 0,999181965 0,06 0,94 16 Sootbloower valve system 4 0,982451714 0 1

6 HPH 3 5 0,998702874 0 1 17 Steam piping system 6 0,996430729 0,02 0,98

7 HPH 1 3 0,99791077 0,08 0,92 18 Turbin Protection 3 0,998069514 0 1

8 PAF A 5 0,999762583 0 1 19 Turbin 3 0,95769344 0,04 0,96

9 FDF A 3 0,99971801 0,19 0,81 20 UAT 5 0,999918303 0 1

10 FDF B 7 0,999625693 0,06 0,94 21 Low Voltage System 3 0,99948224 0,2 0,8

11 Mill A 4 0,995633872 0,06 0,94 22 Boiler steam valve system 6 0,996611149 0,1 0,9

No Peralatan Jumlah Kerusaka

n

Availability Reliability Maintainabil ity Maintainabil ity No Peralatan Jumlah Kerusaka n Availability Reliability

Plant Control System Cooling Water System Condensate Water System Feedwater System

Turbine System

Generator System Boiler Furnace System

Flue Gas & Air System

Ash handling System Transformer

Tabel 6: Hasil perhitungan analisa reliability engineering

Dari hasil analisa diatas menunjukkan rendahnya availability peralatan yang disebabkan oleh rendahnya reliability peralatan.

3.4 Perhitungan Quality

Quality dalam penelitian ini didiskripsikan sebagai efisien dan murah. Agar tercapai efisien dan murah maka diperlukan optimasi agar tidak banyak energi yang terbuang sehingga mengakibatkan kenaikan biaya operasional pembangkit, dan salah satunya adalah dengan menggunakan management energi. Seperti yang sudah dijelaskan diatas bahwa manajemen energi bertujuan untuk mengendalikan konsumsi energi agar tercapai pemanfaatan energi yang efektif dan efisien untuk menghasilkan output yang maksimal. Yang digo-longkan energi dalam industri pembangkit listrik tenaga uap adalah eneri listrik, energi bahan bakar, energi water & steam, energi air & flue gas. Sehingga losses energy terjadi pada peralatan-peralatan yang berkaitan dengan sumber energi tersebut. Tahapannya adalah dengan menetapkan terlebih dahulu energy performance index target, baru menghitung energy performace index baseline / sekarang.

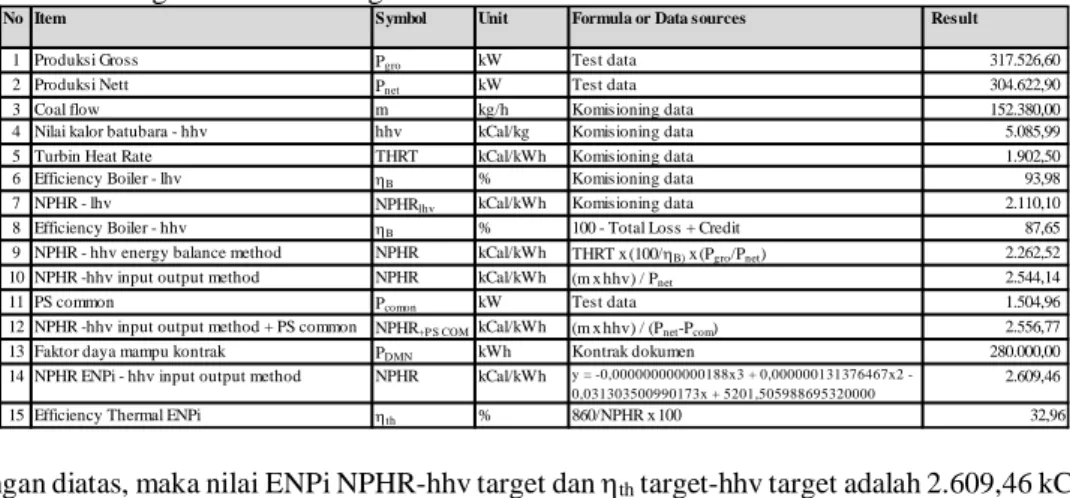

Penetapan ENPi Target

Target NPHR yang digunakan adalah NPHR komisioning yang ditambahkan beberapa parameter operasional yang tidak dihitung pada parameter komisioning, antara lain:

1. Konversi NPHR low heating value method (LHV) ke high heating value method (HHV). Karena metode yang digunakan di Indonesia adalah HHV.

2. Dengan data coal flow dan nilai kalor batubara pada saat komisioning dihitung nilai NPHR input output method, karena basic NPHR yang digunakan sebagai acuan operasional dan tertuang dalam kontrak kinerja adalah NPHR input output method.

3. Penambahan NPHR dari faktor penambahan daya untuk unit common. Karena auxiliary power komision-ing yang diukur adalah main unit saja, sehkomision-ingga dibutuhkan penambahan untuk unit common.

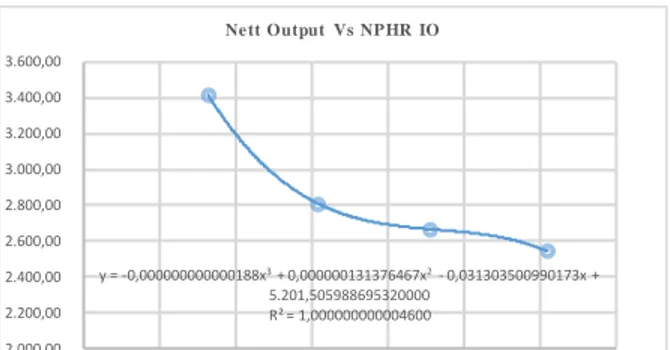

4. Penambahan NPHR faktor daya mampu netto (DMN). Adalah kapasitas daya minimum yang harus di-penuhi oleh pembangkit kepada jaringan yang tertuang dalam kontrak. Untuk mencari NPHR DMN dibuat grafik persamaan fungsi garis dari pengetesan komisioning.

Gambar 9: Fungsi persamaan NPHR energy balance method dan input output method

y = -0,000000000000188x3+ 0,000000131376467x2- 0,031303500990173x + 5.201,505988695320000 R² = 1,000000000004600 2.000,00 2.200,00 2.400,00 2.600,00 2.800,00 3.000,00 3.200,00 3.400,00 3.600,00 - 50.000,00 100.000,00 150.000,00 200.000,00 250.000,00 300.000,00 350.000,00 Ne tt Output Vs NPHR IO Sd. tahun 2018 2019 2020 2021 2022 2023 Sd. jam 61368 70128 78888 87672 96432 105192 Ao 0,2371 0,2324 0,2487 0,2440 0,2373 0,2341 MTBDE 40,9705 41,2210 41,5329 42,0826 42,5651 42,5195 MDT 282,6544 276,0807 292,2849 182,2770 200,2925 186,1526 MTBM 28,0231 28,2826 28,4948 29,0548 29,2029 29,1017 MRT 116,3901 126,1455 129,9689 104,6378 115,1260 114,7778 % Green Time 18,8234 18,2761 19,6606 19,1740 18,5199 18,6530 % Yellow Time 4,8901 4,9594 5,0862 5,2284 5,2149 4,7536 % Red Time 76,2865 76,7645 75,1307 75,9759 76,2653 76,5934 System Failure 343,5400 388,3900 461,3500 506,1900 535,6900 575,6100 Reliability 0,0000 0,0000 0,0000 0,0000 0,0000 0,0000 Maintainability 1,0000 1,0000 1,0000 1,0000 1,0000 1,0000

Tabel 7: Komsioning data & ENPi target NPHR

Dari perhitungan diatas, maka nilai ENPi NPHR-hhv target dan th target-hhv target adalah 2.609,46 kCal/kWh

dan 32,96%.

Perhitungan ENPi Baseline / Sekarang

Salah satu usaha untuk mengidentifikasi degradasi kinerja peralatan adalah dengan cara melakukan uji perfor-mance. Uji performance dilakukan sesuai standar uji performace yang sudah ada dan melakukan perhitungan sesuai dengan standard ASME [10] dengan hasil sebagai berikut:

Tabel 8: Hasil perhitungan ENPi Baseline / Sekarang (2012-2018)

Berdasarkan hasil ENPi target dan ENPi baseline / sekarang diatas, maka nilai quality adalah: Efficiency thermal ENPi target : 32,00%

Efficiency thermal ENPi baseline / sekarang : 29,95% Quality = Efficiency thermal ENPi baseline / sekarangEfficiency thermal ENPi target

= 29,9532,96

= 0,9087 (90,87%)

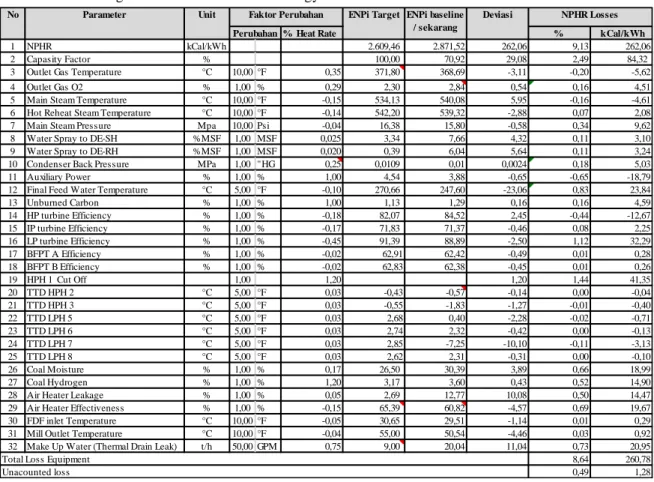

3.5 Analisa Quality dengan Energy Management

Untuk melakukan identifikasi losses energy parameter ukur yang digunakan adalah NPHR. Data yang digunakan analisa adalah data hasil uji performance terbaru (Januari 2019) sehingga didapatkan besar deviasi heat rate loss pada masing-masing peralatan. Faktor perubahan heat rate mengacu pada heat rate handbook [14].

Kenaikan nilai NPHR disebabkan oleh beberapa hal antara lain gangguan yang terjadi pada peralatan yang mengakibatkan rendahnya nilai capacity factor dan karena factor degradasi kinerja peralatan. Untuk menghitung heat rate loss yang disebabkan oleh rendahnya capacity faktor adalah sebagai berikut:

Tabel 9: Heat rate loss dampak capacity factor

No Item Symbol Unit Formula or Data sources Result

1 Produksi Gross Pgro kW Test data 317.526,60

2 Produksi Nett Pnet kW Test data 304.622,90

3 Coal flow m kg/h Komisioning data 152.380,00

4 Nilai kalor batubara - hhv hhv kCal/kg Komisioning data 5.085,99

5 Turbin Heat Rate THRT kCal/kWh Komisioning data 1.902,50

6 Efficiency Boiler - lhv B % Komisioning data 93,98

7 NPHR - lhv NPHRlhv kCal/kWh Komisioning data 2.110,10

8 Efficiency Boiler - hhv B % 100 - Total Loss + Credit 87,65 9 NPHR - hhv energy balance method NPHR kCal/kWh THRT x (100/B) x (Pgro/Pnet) 2.262,52

10 NPHR -hhv input output method NPHR kCal/kWh (m x hhv) / Pnet 2.544,14

11 PS common Pcomon kW Test data 1.504,96

12 NPHR -hhv input output method + PS common NPHR+P S COMkCal/kWh (m x hhv) / (Pnet-Pcom) 2.556,77

13 Faktor daya mampu kontrak PDMN kWh Kontrak dokumen 280.000,00

14 NPHR ENPi - hhv input output method NPHR kCal/kWh y = -0,000000000000188x3 + 0,000000131376467x2 - 0,031303500990173x + 5201,505988695320000

2.609,46

15 Efficiency Thermal ENPi th % 860/NPHR x 100 32,96

No Item Symbol Unit Formula or Data sources Result

1 Produksi gross Pgro kWh Operation data 12.924.379.013,00

2 Produksi netto Pnet kWh Operation data 12.185.743.478,46

3 Energy from coal Hcoal kCal Operation data 34.937.442.464.901,80

4 Energy from HSD HHSD kCal Operation data 54.208.089.786,61

5 NPHR NPHR kCal/kWh (Hcoal+HHSD)/Pnet 2.871,52

6 Efficiency Thermal th % 860/NPHR x 100 29,95

No Item Symbol Unit Formula or Data sources Result

1 Produksi netto Pnet kWh Operation data 12.185.743.478,46

2 Daya mampu neto DMN kWh Kontrak dokumen 280.000,00

3 Periode hours PH Jam Operation data 61.368,00

4 Produksi netto ideal pada periode hour Pnet-ideal kWh DMN x PH 17.183.040.000,00

5 Capasity faktor CF Pnet-ideal / Pnet 0,7092

6 Daya pada capasity factor P kWh DMN x CF 198.568,37

7 NPHR+factor CF NPHRCF kCal/kWhy = -0,000000000000188x3 + 0,000000131376467x2 - 0,031303500990173x + 5201,505988695320000

2.693,78 8 NPHR ENPi - hhv input output method NPHR kCal/kWh Calculated data 2609,464724 9 Loss NPHR Faktor CF NPHRCFlosskCal/kWh NPHRCF - NPHR 84,32

Tabel 10: Perhitungan heat rate loss NPHR – energy balance method

Dari 30 parameter yang dianalisa menunjukkan heat rate loss sebesar 241,27 kCal/kWh (47,19% dari total losses), sedangkan masih terdapat pada peralatan lain yang belum dianalisa sebesar 269,96 kCal/kWh (52,81%).

3.6 Perhitungan OEE

Hasil perhitungan nilai OEE adalah seabgai berikut OEE = Availability x Performance efficiency x Quality

= 0,8148 x 0,7749 x 0,9087 = 0,5737 (57,37%)

4. KESIMPULAN

Berdasarkan hasil perhitungan dan analisa dari penelitian ini sesuai degan tujuan penelitian ini, maka dapat diambil beberapa kesimpulan antara lain:

1. Dari analisa yang dilakukan diketahui tingkat effectiveness pembangkit masih rendah, yaitu sebesar 57,37%.

2. Dari olah data dan analisa data dengan menggunakan reliability management menunjukkan bahwa tingkat availability peralatan tahun 2012-2018 sangat rendah, yaitu sebesar 23,71% dengan reliability 0%. Peluang terjadiya antar kerusakan main time between breakdown event (MTBDE) pada peralatan pem-bangkit terjadi setiap 40,97 jam (1,71 hari) sekali yang artinya intensitas terjadinya gangguan pada peralatan sangat sering.

Dari hasil analisa juga menunjukkan waktu perbaikan MRT (mean repair time) selama 116,39 jam (4,85 hari) yang artinya waktu yang diperlukan perbaikan lebih lama dibandingkan dengan terjadinya kerusakan lagi, sehingga harus ditingkat kan metode perbaikan, penyediaan spare part, serta peningkatan kompetensi personil.

% Heat Rate % kCal/kWh

1 NPHR kCal/kWh 2.609,46 2.871,52 262,06 9,13 262,06

2 Capasity Factor % 100,00 70,92 29,08 2,49 84,32

3 Outlet Gas Temperature °C 10,00 °F 0,35 371,80 368,69 -3,11 -0,20 -5,62

4 Outlet Gas O2 % 1,00 % 0,29 2,30 2,84 0,54 0,16 4,51

5 Main Steam Temperature °C 10,00 °F -0,15 534,13 540,08 5,95 -0,16 -4,61 6 Hot Reheat Steam Temperature °C 10,00 °F -0,14 542,20 539,32 -2,88 0,07 2,08 7 Main Steam Pressure Mpa 10,00 Psi -0,04 16,38 15,80 -0,58 0,34 9,62 8 Water Spray to DE-SH %MSF 1,00 MSF 0,025 3,34 7,66 4,32 0,11 3,10 9 Water Spray to DE-RH %MSF 1,00 MSF 0,020 0,39 6,04 5,64 0,11 3,24 10 Condenser Back Pressure MPa 1,00 "HG 0,25 0,0109 0,01 0,0024 0,18 5,03

11 Auxiliary Power % 1,00 % 1,00 4,54 3,88 -0,65 -0,65 -18,79

12 Final Feed Water Temperature °C 5,00 °F -0,10 270,66 247,60 -23,06 0,83 23,84

13 Unburned Carbon % 1,00 % 1,00 1,13 1,29 0,16 0,16 4,59 14 HP turbine Efficiency % 1,00 % -0,18 82,07 84,52 2,45 -0,44 -12,67 15 IP turbine Efficiency % 1,00 % -0,17 71,83 71,37 -0,46 0,08 2,25 16 LP turbine Efficiency % 1,00 % -0,45 91,39 88,89 -2,50 1,12 32,29 17 BFPT A Efficiency % 1,00 % -0,02 62,91 62,42 -0,49 0,01 0,28 18 BFPT B Efficiency % 1,00 % -0,02 62,83 62,38 -0,45 0,01 0,26 19 HPH 1 Cut Off 1,00 1,20 1,20 1,44 41,35 20 TTD HPH 2 °C 5,00 °F 0,03 -0,43 -0,57 -0,14 0,00 -0,04 21 TTD HPH 3 °C 5,00 °F 0,03 -0,55 -1,83 -1,27 -0,01 -0,40 22 TTD LPH 5 °C 5,00 °F 0,03 2,68 0,40 -2,28 -0,02 -0,71 23 TTD LPH 6 °C 5,00 °F 0,03 2,74 2,32 -0,42 0,00 -0,13 24 TTD LPH 7 °C 5,00 °F 0,03 2,85 -7,25 -10,10 -0,11 -3,13 25 TTD LPH 8 °C 5,00 °F 0,03 2,62 2,31 -0,31 0,00 -0,10 26 Coal Moisture % 1,00 % 0,17 26,50 30,39 3,89 0,66 18,99 27 Coal Hydrogen % 1,00 % 1,20 3,17 3,60 0,43 0,52 14,90

28 Air Heater Leakage % 1,00 % 0,05 2,69 12,77 10,08 0,50 14,47

29 Air Heater Effectiveness % 1,00 % -0,15 65,39 60,82 -4,57 0,69 19,67 30 FDF inlet Temperature °C 10,00 °F -0,05 30,65 29,51 -1,14 0,01 0,29 31 Mill Outlet Temperature °C 10,00 °F -0,04 55,00 50,54 -4,46 0,03 0,92 32 Make Up Water (Thermal Drain Leak) t/h 50,00 GPM 0,75 9,00 20,04 11,04 0,73 20,95 8,64 260,78

0,49 1,28

Deviasi NPHR Losses

Unacounted loss Total Loss Equipment

Faktor Perubahan Perubahan Parameter No ENPi baseline / sekarang ENPi Target Unit

Dengan pola maintanence yang sama seperti yang dilakukan 2012-2018, probability 5 tahun kedepan nilai availability sebesar 23,41% atau turun 0,3%. Sehingga diperlukan usaha peningkatan preventive mainte-nance sebelum jam MTBDE tercapai. Peralatan-peralatan yang dominan menyubang rendahnya nilai availability dan performance adalah sebagai berikut:

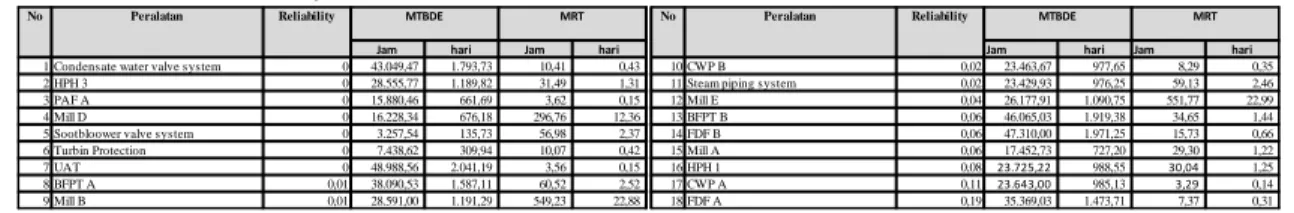

Tabel 11: Nilai reliability, NTBDE dan MRT

3. Target ideal nilai ENPi NPHR-hhv adalah 2.609,46 kCal/kWh dan efficiency thermal adalah 32,96%. ENPi baseline / sekarang NPHR 2.871,52 kCal/kWh dan efficiency thermal adalah 29,95%. Peluang im-provement sebesar 262,06 kCal/kWh.

4. Dari olah data dan analisa data dengan menggunakan reliability management menunjukkan bahwa ca-pacity factor menyubang heat rate loss terbesar (84,32 kCal/kWh), hal ini sejalan dengan hasil analisa reliability managemet yang menunjukkan kehadalan peralatan yang rendah. HPH 1 menjadi penyumabng heat rate loss ke dua (41,35 kCal/kWh) dan juga mengakibatkan heat rate loss pada final feedwater tem-perature (23,84 kCal/kWh) yang disebabkan oleh lekage pada tube heater sehingga harus dioutservicekan / tidak dioperasikan.

Peralatan penyubang heat rate loss lainnya adalah karena penurunan efficiency LP turbine, banyaknya leakge pada system, air heater (effectiveness dan leakage), kualitas batubara yang lebih rendah (coal moisture & hydrogen).

5. DAFTAR PUSTAKA

[1] NAKAJIMA SEIICHI, Introduction to TPM (Total Productive Maintenance), Productivity Press, Portland, Oregon, 1988.

[2] H. PAUL BARRINGER, P.E., “Life Cycle Cost and Reliability for Process Equipment”, In: 8th Annual

Energy Week Conference and Exhibition, Houston, Texas, January 1997.

[3] HOT WIRE, “Relationship Between Availability and Reliability”, Reliability Hot Wire Magazine Issue 26, April 2003.

[4] QUALITY PROGRES, “Quality Index”, Quality Progress volume 18, July 1985.

[5] BENBOW DONALD W., BROOME HUGH W., The Certified Reliability Engineer Handbook, ASQ Quality Press, Milwaukee, Wisconsin, 2009.

[6] MENTERI ENERGI DAN SUMBER DAYA MINERAL REPUBLIK INDONESIA, “Management En-ergy”, Peraturan Menteri Energi dan Sumber Daya Mineral, Indonesia, 2012

[7] INTERNATIONAL STANDARD, ISO 50006 Energy Management System – Measuring energy perfor-mance using energy baselines (EnB) and Energy Perforperfor-mance Indicators (EnPI) – General Prinsiples and Guidance, ISO, 2014.

[8] LYUBCHIKOV, ALEXANDR MATRIKEL, Conseption and Implementation of Energy Controlling Instruments According to ISO 50006:2014, Envidatec GmbH, Hamburg, March 2016.

[9] EPRI, Heat Rate Improvement Reference Manual, EPRI, Palo Alto CA, 1998.

[10] THE AMARICAN SOCIETY OF MECHANICAL ENGINEERS, ASME PTC 4-2008 Fired Steam Gen-erator Performace Test Codes, The American Society of Mechanical Engineers, New York, 2009. [11] THE AMARICAN SOCIETY OF MECHANICAL ENGINEERS, ASME PTC PM-2010 Performance

Monitoring Guidelines for Power Plants, The American Society of Mechanical Engineers, New York, 2010.

[12] VORNE INDUSTRIES, The Fast Guide to OEE, Vorne Industries Inc, Itasca, USA, 2008.

[13] ROB J. HYNDMAN, ANDREY V. KOSTENKO, “Minimum Sample Size Requirements For Seasonal Forecasting Models”, ResearchGate, Februari 2007.

[14] SOUTHERN COMPANY, Heat Rate Hand Book 4th Edition, Southern Company Generating Plant

Per-formance.

Jam hari Jam hari Jam hari Jam hari

1 Condensate water valve system 0 43.049,47 1.793,73 10,41 0,43 10 CWP B 0,02 23.463,67 977,65 8,29 0,35 2 HPH 3 0 28.555,77 1.189,82 31,49 1,31 11 Steam piping system 0,02 23.429,93 976,25 59,13 2,46 3 PAF A 0 15.880,46 661,69 3,62 0,15 12 Mill E 0,04 26.177,91 1.090,75 551,77 22,99 4 Mill D 0 16.228,34 676,18 296,76 12,36 13 BFPT B 0,06 46.065,03 1.919,38 34,65 1,44 5 Sootbloower valve system 0 3.257,54 135,73 56,98 2,37 14 FDF B 0,06 47.310,00 1.971,25 15,73 0,66 6 Turbin Protection 0 7.438,62 309,94 10,07 0,42 15 Mill A 0,06 17.452,73 727,20 29,30 1,22 7 UAT 0 48.988,56 2.041,19 3,56 0,15 16 HPH 1 0,08 23.725,22 988,55 30,04 1,25 8 BFPT A 0,01 38.090,53 1.587,11 60,52 2,52 17 CWP A 0,11 23.643,00 985,13 3,29 0,14 9 Mill B 0,01 28.591,00 1.191,29 549,23 22,88 18 FDF A 0,19 35.369,03 1.473,71 7,37 0,31

No Peralatan Reliability MTBDE MRT

Reliability Peralatan