DI PT. GANDA SUKSES ARTHINDO SEMARANG

LAPORAN KERJA PRAKTEK

Diajukan untuk memenuhi sebagian syarat- syarat guna memperoleh gelar Sarjana Teknologi Pangan

Oleh :

LIA LIMIARTI 13.70.0127

PROGRAM STUDI TEKNOLOGI PANGAN

FAKULTAS TEKNOLOGI PERTANIAN

UNIVERSITAS KATOLIK SOEGIJAPRANATA

SEMARANG

ii

HALAMAN PENGESAHAN

PENGENDALIAN MUTU MIE KERING DI PT. GANDA

SUKSES ARTHINDO SEMARANG

Oleh : Lia Limiarti NIM : 13.70.0127

Program Studi : Teknologi Pangan

Laporan Kerja Praktek ini telah disetujui dan dipertahankan di hadapan sidang penguji pada tanggal : 4 Desember 2015

Semarang, 4 Desember 2015 Fakultas Teknologi Pertanian Universitas Katolik Soegijapranata

Pembimbing Lapangan, Dekan,

Rosmalia Dr. Victoria Kristina Ananingsih, ST., MSc.

Pembimbing Akademik,

iii

Puji syukur penulis haturkan kepada Tuhan Yang Maha Kasih atas berkat dan penyelenggaraan- Nya sehingga penulis dapat menyelesaikan Laporan Kerja Praktek periode Juli- Agustus 2015 di PT. Ganda Sukses Arthindo, Semarang. Laporan ini disusun untuk memenuhi prasyarat memperoleh gelar Sarjana Teknologi Pangan di Universitas Soegijapranata Semarang. Kerja Praktek ini memberikan banyak manfaat bagi penulis karena bisa mendapatkan pengalaman kerja serta tambahan wawasan yang dapat menjadi bekal bagi masa depan.

Keberhasilan dan kelancaran penulis dalam menyelesaian laporan Kerja Praktek ini, tidak terlepas dari bantuan, bimbingan, serta dukungan dari banyak pihak. Oleh sebab itu, dalam kesempatan ini penulis ingin menyampaikan rasa terima kasih kepada :

1. Tuhan Yesus Kristus, yang selalu melindungi dan memberkati penulis selama melakukan kerja praktek hingga laporan kerja praktek ini dapat disusun dengan baik dan diselesaikan tepat waktu.

2. Bapak Irawan Sudjono, selaku direktur PT. Ganda Sukses Arthindo yang telah memberikan kesempatan kepada penulis untuk melakukan kerja praktek di PT. Ganda Sukses Arthindo.

3. Bapak Eddy Mulyono, selaku manajer produksi yang telah menerima dan memberikan bimbingan kepada penulis selama kerja praktek.

4. Bapak Totok Srimulyanto dan Ibu Rosmalia, selaku manajer personalia yang menjadi pembimbing lapangan dan telah memberikan waktunya untuk memberikan informasi yang dibutuhkan penulis selama kerja praktek berlangsung.

5. Bapak Dwi, selaku kepala produksi yang selalu menyediakan waktu untuk mengarahkan, membimbing, dan memberikan informasi yang dibutuhkan penulis selama kerja praktek berlangsung.

6. Bapak Siswanto, selaku kepala gudang bahan baku yang selalu menyediakan waktu untuk membimbing, dan memberikan informasi yang dibutuhkan penulis selama kerja praktek berlangsung.

7. Bapak Muristono, selaku kepala gudang barang jadi yang selalu menyediakan waktu untuk membimbing, dan memberikan informasi yang dibutuhkan penulis selama kerja praktek berlangsung.

8. Ibu Pipit Hastutiningrum, selaku quality control yang selalu mendampingi, memberikan ilmu, waktu, pengalaman serta arahan dengan tulus kepada penulis selama kerja praktek berlangsung.

9. Seluruh karyawan PT. Ganda Sukses Arthindo yang telah membantu dan memberikan informasi yang dibutuhkan oleh penulis dengan tulus.

10. Ibu Catherine, yang telah menjadi penghubung bagi penulis sehingga dapat melaksanakan kerja praktek di PT. Ganda Sukses Arthindo Semarang.

11. Ibu Theresia Erni Kurniati, yang telah memberikan informasi dan menjadi penghubung sehingga penulis dapat melaksanakan kerja praktek di PT. Ganda Sukses Arthindo Semarang.

12. Ibu Dr. Victoria Kristina Ananingsih, ST., MSc., selaku Dekan Fakultas Teknologi Pertanian Universitas Katolik Soegijapranata Semarang.

13. Ibu Inneke Hantoro, STP. MSc., selaku pembimbing akademik yang telah banyak memberikan bimbingan, arahan dan waktu kepada penulis sehingga dapat menyelesaikan laporan kerja praktek ini.

14. Suster- suster PI yang selalu memberikan dukungan, semangat dan doa untuk penulis sehingga penulis dalam menyelesaikan kerja praktek dan laporan kerja praktek ini. 15. Keluarga tercinta dan saudara yang selalu memberikan semangat dan doa walaupun dari

jauh untuk keberhasilan penulis dalam menyelesaikan kerja praktek dan laporan kerja praktek ini.

16. Andreas Wijaya, yang selalu mendoakan, memberi semangat dan selalu siap sedia membantu dalam menyelesaikan segala sesuatu.

17. Gabryella Santi, sahabat serta rekan kerja penulis yang selalu membantu dan saling berbagi selama melaksanakan kerja praktek di PT. Ganda Sukses Arthindo.

18. Sahabat- sahabatku terkasih Beatrix Riski Restiani, Ming Jen, Ichlasia Ainul Fitri, Sri Wuning dan Eunike Lana Bangun yang selalu memberikan bantuan dan semangat kepada penulis sehingga bisa menyelesaikan kerja praktek dan laporannya.

19. Semua pihak yang sudah membantu namun tidak dapat Penulis ucapkan satu persatu.

Akhirnya penulis berharap agar laporan kerja praktek ini dapat bermanfaat dan memberikan informasi bagi siapa saja yang membacanya, khususnya bagi mahasiswa Fakultas Teknologi Pertanian Universitas Katolik Soegijapranata. Namun laporan kerja praktek yang berjudul “Pengendalian Mutu Produk Mie Kering di PT. Ganda Sukses Arthindo, Semarang” ini,

masih jauh dari sempurna dan masih terdapat banyak kekurangan yang dilakukan secara tidak sengaja oleh penulis. Oleh sebab itu, penulis mengharapkan kritik dan saran yang membangun dari semua pihak, demi kebaikan dan kelancaran penulis di masa depan.

Semarang, 4 Desember 2015 Penulis,

vi

HALAMAN PENGESAHAN ... ii

KATA PENGANTAR ... iii

DAFTAR ISI... vi

DAFTAR GAMBAR... vii

1. KEADAAN UMUM PERUSAHAAN ... 1

1.1. Latar Belakang ... 1

1.2. Tujuan... 1

1.3. Profil Perusahaan... 2

2. SPESIFIKASI PRODUK ... 7

2.1. Jenis Produk ... 7

2.2. Segmen Pasar dan Distribusi... 8

3. PROSES PRODUKSI MIE KERING ... 9

3.1. Bahan Baku Utama... 9

3.2. Bahan Tambahan Makanan ... 10

3.3. Tahap Produksi... 12

4. PENGENDALIAN MUTU PRODUK ... 17

5. SANITASI DAN PENGOLAHAN LIMBAH ... 20

5.1. Sanitasi ... 20

5.2. Pengolahan Limbah ... 22

6. PEMBAHASAN ... 23

7. KESIMPULAN DAN SARAN ... 30

7.1. Kesimpulan... 30

7.2. Saran ... 30

6. DAFTAR PUSTAKA... 31

7. LAMPIRAN ... 33

7.1. Denah Tata Letak PT. Ganda Sukses Arthindo... 33

vii

DAFTAR GAMBAR

Gambar 1. Denah Lokasi PT. Ganda Sukses Arthindo Semarang... 2

Gambar 2. Struktur Organisasi PT. Ganda Sukses Arthindo ... 3

Gambar 3. Mie kering Bulan dan mie kering Dapur ... 7

Gambar 4. Diagram alir proses produksi mie kering ... 12

Gambar 5. Pemotongan lembaran adonan menjadi untaian mie ... 14

Gambar 6. Penyempurnaan lipatan mie oleh para karyawan... 15

1 1.1. Latar Belakang

Pangan merupakan salah satu aspek yang tidak pernah habis, karena pada dasarnya setiap manusia selalu membutuhkan makanan untuk bertahan hidup. Perkembangan teknologi yang semakin canggih dan modern mengenai dunia pangan, semakin dibutuhkan untuk mengatasi permasalahan pangan. Penulis sebagai mahasiswa Program Studi Teknologi Pangan Universitas Katolik Soegijapranata Semarang, dituntut untuk memiliki wawasan yang luas dan berpengalaman dalam industri pangan. Sebagian besar yang didapatkan mahasiswa selama perkuliahan adalah teori, oleh karena itu dibutuhkan sarana yang tepat untuk mengenal, mempraktekkan teori dan mempelajari hal-hal apa saja yang secara nyata dihadapi di industri pangan. Di Program Studi Teknologi Pangan Universitas Katolik Seoegijapranata Semarang, Kerja Praktek menjadi salah satu mata kuliah yang wajib. Dengan adanya Kerja Praktek, diharapkan mahasiswa dapat menerapkan secara nyata teori yang sudah didapatkan. Oleh karena itu, penulis mendapatkan kesempatan melakukan kerja praktek di PT. Ganda Sukses Arthindo, Semarang.

1.2. Tujuan

Tujuan dari Kerja Praktek ini adalah untuk mendapatkan gambaran secara nyata mengenai industri pangan, menambah wawasan mengenai hal- hal yang berhubungan dengan bidang pangan, mengetahui masalah yang timbul di lapangan, serta mampu menerapkan dasar teori yang didapatkan selama perkuliahan untuk mengatasi masalah yang terjadi.

1.3. Profil Perusahaan

1.3.1. Sejarah Perusahaan

PT. Ganda Sukses Arthindo merupakan sebuah perusahaan yang bergerak pada bidang pangan dengan memproduksi mie kering dengan berbagai merk. Awalnya pada tahun 2002, Bapak Irawan memulai usahanya sebagai distributor mie dengan nama perusahaan CV. Multi Andalan Jasa Utama yang berada di daerah Jatingaleh, Semarang. Sebagai distributor mie kering, Bapak Irawan bekerja sama dengan perusahaan mie di Bandung dan Surabaya, dengan membeli mie dan menjualnya dengan merk sendiri. Pada 14 September 2004, akhirnya Bapak Irawan berinisiatif mendirikan pabrik mie sendiri dengan nama PT. Ganda Sukses Arthindo yang terletak di Jalan Raya Mangkang Km 17.5, Semarang. Ketika memasuki bulan Februari 2005, CV. Multi Andalan Jasa Utama digabungkan menjadi satu dengan PT. Ganda Sukses Arthindo.

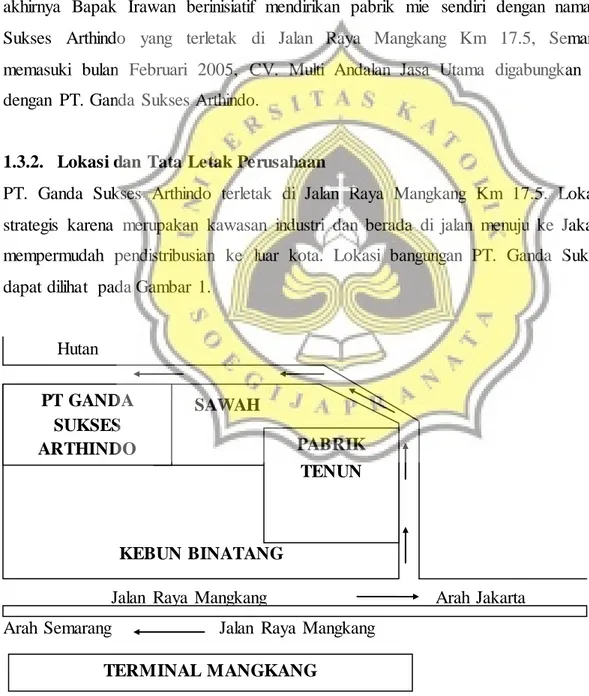

1.3.2. Lokasi dan Tata Letak Perusahaan

PT. Ganda Sukses Arthindo terletak di Jalan Raya Mangkang Km 17.5. Lokasi ini sangat strategis karena merupakan kawasan industri dan berada di jalan menuju ke Jakarta, sehingga mempermudah pendistribusian ke luar kota. Lokasi bangungan PT. Ganda Sukses Arthindo dapat dilihat pada Gambar 1.

Hutan

Jalan Raya Mangkang Arah Jakarta Arah Semarang Jalan Raya Mangkang

Gambar 1. Denah Lokasi PT. Ganda Sukses Arthindo, Semarang KEBUN BINATANG PT GANDA SUKSES ARTHINDO PABRIK TENUN SAWAH TERMINAL MANGKANG

Luas bangunan PT. Ganda Sukses Arthindo sekitar 4231,138 m2 yang terbagi dalam beberapa bangunan utama seperti ruang produksi, gudang penyimpanan tepung, gudang barang jadi, kantor serta bangunan tempat mesin boiler beserta dengan tempat penyimpanan batu bara. Denah tata letak PT. Ganda Sukses Arthindo dapat dilihat pada Lampiran 1. Pemilihan lokasi di kawasan ini, dipertimbangkan dengan beberapa alasan seperti pendapatan tenaga kerja yang mudah dari sekitar pabrik, area tanah yang cukup luas sehingga bisa untuk perluasan pabrik, keamanan terjamin, kebutuhan air dapat terpenuhi dari sumur artetis yang telah mengalami pengolahan lebih lanjut dan listrik diperoleh dari PLN.

1.3.3. Struktur Organisasi

PT. Ganda Sukses Arthindo merupakan suatu perusahaan perorangan, yaitu suatu bentuk badan usaha di mana pemiliknya adalah perorangan yang melakukan pekerjaan untuk mendapat laba. Struktur organisasi dibutuhkan untuk mempermudah pengaturan tugas secara terstruktur untuk kelancaran menghasilkan produk dan keberhasilan usaha. Struktur organisasi dari PT. Ganda Sukses Arthindo dapat dilihat pada Gambar 2.

Gambar 2. Struktur Organisasi PT. Ganda Sukses Arthindo, Semarang

Spesifikasi peranan tiap jabatan di PT. Ganda Sukses Arthindo adalah sebagai berikut :

Direktur Utama

Direktur utama bertanggung jawab dalam memimpin perusahaan, bertanggung jawab atas kelangsungan perusahaan dan bertugas merencanakan, merumuskan, dan menetapkan kebijakan perusahaan; menyelesaikan masalah- masalah yang tidak dapat diselesaikan oleh direktur; dan memiliki wewenang untuk menentukan kebijaksanaan mengenai gaji dan bonus karyawan, proses produksi serta pendistribusian barang.

Direktur

Direktur memiliki tugas untuk mengatur dan merencanakan produk yang akan diproduksi, mengendalikan pengeluaran atau biaya perusahaan dan mengkoordinasikan penggunaan sumber daya manusia untuk aktivitas perusahaan.

Manajer

Manajer membawahi supervisor, produksi, personalia, akuntan, keuangan, marketing, pemasaran, dan bagian gudang.

Supervisor

Surpervisor bertugas untuk mengurus pabrik secara keseluruhan dan bertanggung jawab

terhadap segala kejadian yang muncul selama di pabrik. Supervisor bertanggung jawab dalam penempatan penjual, mengevaluasi hasil kerja para penjual dan melaporkannya kepada pemilik, serta mendengarkan keluhan para pelanggan.

Produksi

Bagian produksi bertanggung jawab terhadap pimpinan atas jalannya proses produksi. Bagian produksi mengepalai kepala bagian produksi, kepala shift, operator, pengawas, dan finishing produk akhir. Pengawasan produk akhir dikepalai oleh bagian produksi. Selain itu operator juga merangkap tugas sebagai teknisi. Operator bertanggung jawab atas kerusakan dan kemacetan mesin produksi, serta bertugas merawat mesin-mesin yang ada. Dalam tugasnya, bagian produksi bekerja sama dengan bagian gudang dalam mengurusi bahan baku.

Personalia

Bagian personalia bertanggung jawab dalam hal menerima dan memberhentikan karyawan, mengkoordinasi kerja tenaga keamanan dan bagian umum yang membawahi pembantu dan petugas kebersihan; memberikan gaji dan upah karyawan, menyelesaikan permasalahan tenaga kerja serta mengawasi, menertibkan dan meminta pertanggungjawaban kedisiplinan kerja karyawan.

Akuntan

Akuntan membawahi asisten akuntan dan kasir serta bertugas mengumpulkan, mengelompokkan dan mengolah transaksi- transaksi di perusahaan. Bagian akuntan bertanggung jawab dalam pembuatan laporan keuangan dan bertanggung jawab atas keakuratan laporan tersebut, serta memberikan informasi posisi keuangan perusahaan kepada direktur utama.

Marketing

Bagian marketing membawahi bagian penjualan, sopir dan pembantu umum. Bagian pemasaran bertanggung jawab dalam mengatasi permalahan dalam pemasaran produk, bertugas membagi area pemasaran penjualan dalam memasarkan barang jadi kepada konsumen, serta mengatur strategi penjualan dan meningkatkan omset penjualan.

Gudang

Bagian gudang, bertugas dalam mengurus dan mengontrol bahan baku dan bahan pembantu, barang jadi, pengemas, serta bahan lainnya yang diperlukan dalam pembuatan mie. Selain itu membuat laporan stok bahan baku, barang jadi dan retur; serta bertanggung jawab terhadap penerimaan bahan baku dan bahan yang dibutuhkan dalam produksi mie.

Pengawas Ruang Boiler

Pengawas ruang boiler bertugas dalam melaporkan persediaan bahan bakar batu bara kepada direktur, memeriksa kualitas batu bara yang datang dari pemasok bahan dan mengatasi permasalahan yang mungkin terjadi dalam ruang boiler.

1.3.4. Ketenagakerjaan

Sistem ketenagaan kerja, PT Ganda Sukses Arthindo memiliki tenaga kerja yang berjumlah sekitar 115 orang, serta dibagi menjadi 2 golongan, yaitu:

Karyawan Tetap

Karyawan tetap adalah karyawan yang bekerja secara tetap dan terikat pada perusahaan. Karyawan tetap terdiri atas supervisor, kepala produksi, personalia, akuntan, keuangan, marketing, pemasaran, dan gudang. Karyawan tetap memiliki tingkat pendidikan yang tinggi atau keahlian khusus, dengan sistem pembayaran gaji adalah pada akhir bulan.

Karyawan Tidak Tetap dan Harian.

Karyawan tidak tetap meliputi karyawan yang bekerja berdasarkan kontrak atau jangka waktu tertentu. Sistem kontrak berlaku selama 1 tahun sampai dengan 2 tahun. Perpanjangan kontrak dapat diperpanjang apabila prestasi kerja karyawan dinilai baik. Sistem pembayaran gaji untuk karyawan tidak tetap atau harian, dilakukan setiap 2 minggu sekali.

Untuk pembagian jam kerja semua karyawan dimulai dari pukul 08.00-16.00 WIB kecuali karyawan bagian produksi, gudang, boiler, serta satpam.

Bagian produksi terdiri atas 3 shift, yaitu shift pertama dimulai pada pukul 06.30- 14.00 dan shift kedua dimulai pada pukul 13.30- 22.00 kemudian, shift ketiga dimulai pada pukul 22.00- 05.00.

Untuk bagian gudang sesuai jam kerja normal shift.

Boiler terdiri atas 2 shift, yaitu shift pertama dimulai pada pukul 05.00- 13.00 sedangkan shift kedua dimulai pada pukul 12.00-22.00.

Satpam bekerja penuh selama 24 jam, masing- masing shift 8 jam kerja terbagi dalam 3 kelompok jaga.

Karyawan PT. Ganda Sukses Arthindo menerima upah kerja sesuai dengan Upah Minimum Regional (UMR) Jawa Tengah pada tahun 2015 sebesar Rp 1.685.000. Bagi karyawan yang telah bekerja selama 1 tahun atau lebih dan berprestasi akan mendapatkan tunjangan, premi dan bonus.Tunjangan atau jaminan yang diberikan kepada karyawan yang bekerja di PT. Ganda Sukses Arthindo meliputi tunjangan hari raya, tunjangan jaminan sosial tenaga kerja (BPJS kesehatan dan ketenagakerjaan) dan cuti.

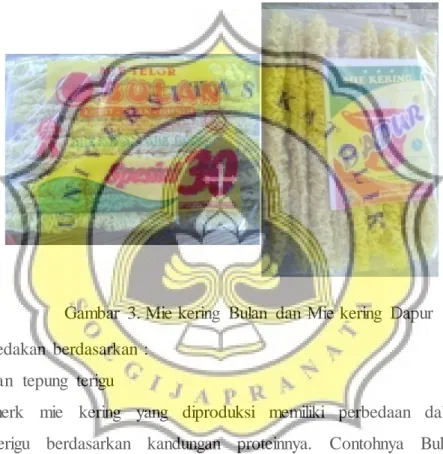

7 2.1. Jenis Produk

PT. Ganda Sukses Arthindo memproduksi produk mie kering saja dengan berbagai merk untuk didistribusikan. Mie kering PT. Ganda Sukses Arthindo memiliki umur simpan selama 1 tahun. Merk produk yang dipasarkan diantaranya adalah Mie Bulan kecil, Bulan Spesial, Dapur, Gubug Tani, Manten 30, Manten 27, Manten 24, Atlas 20, Bulan Tali Merah, Anglo dan Wahid. Berikut merupakan beberapa produk yang diproduksi oleh PT. Ganda Sukses Arthindo (Gambar 3).

Gambar 3. Mie kering Bulan dan Mie kering Dapur Setiap merk dibedakan berdasarkan :

Penggunaan tepung terigu

Setiap merk mie kering yang diproduksi memiliki perbedaan dalam penggunaan tepung terigu berdasarkan kandungan proteinnya. Contohnya Bulan Tali Merah diproduksi dengan bahan dasar tepung terigu yang kandungan proteinnya tinggi yaitu merek tepung Naga Biru. Sedangkan produk Gubug Tani diproduksi dengan bahan dasar tepung terigu yang kandungan proteinnya sedang yaitu Seagull.

Ukuran per keping dan untaian besarnya mie

Untuk produk Bulan, Atlas dan BTM memiliki ukuran untaian yang besar (0,90-1 mm). Sedangkan Gubug Tani dan Anglo berukuran lebih kecil (0,85-0,90 mm).

Cara Pengemasan

Cara pengemasan dengan manual dan mesin, untuk pengemasan manual dilakukan menggunakan platik (PP) polypropylene dengan penambahan etiket sebagai label.

Sedangkan pengemasan mesin, plastik pengemas sudah disablon sebagai label mie kering.

Pendistribusian

Nama produk dibedakan sesuai dengan tempat pendistribuan mie kering dan jenis tepung yang digunakan.

2.2. Segmen Pasar dan Distribusi

Konsumen mie kering produksi PT. Ganda Sukses Arthindo bervariasi mulai dari kalangan ekonomi bawah hingga ekonomi atas. Untuk wilayah Jawa Tengah, sasaran yang dituju lebih pada kalangan ekonomi menengah ke bawah. Sedangkan untuk konsumen di wilayah Jawa Barat dan Jawa Timur, lebih banyak pada kalangan menengah ke atas seperti pemegang agen besar, para pemengang omset pasar kecil. Sebagian besar produk mie didistribusikan kepada distributor dan pasar- pasar tradisional. Karena alasan distribusi ini, maka PT Ganda Sukses Arthindo memiliki banyak merk produk sesuai dengan daerah pendistribusian.

3. PROSES PRODUKSI MIE KERING

3.1. Bahan Baku Utama

Bahan baku utama yang diperlukan untuk memproduksi mie kering di PT. Ganda Sukses Arthindo yaitu air dan tepung terigu.

Tepung Terigu

Tepung terigu merupakan bahan berbentuk bubuk halus yang berasal dari biji gandum, yang biasa digunakan sebagai bahan dasar pembuatan produk kue, mie dan roti. Tepung terigu mengandung banyak zat pati, yaitu karbohidrat komplek yang tidak larut dalam air. Dalam pembuatan mie, protein dalam bentuk gluten yang memiliki peran penting dalam pembentuk struktur, sumber karbohidrat, sumber protein dan pembentukan kekenyalan dan elatisitas. Penggunaan tepung terigu di PT. Ganda Sukses Arthindo dibedakan dalam tiga kelompok yaitu tinggi, rendah dan sedang menurut kandungan proteinnya. Kelompok ini dibedakan sesuai dengan kandungan gluten pada merk tepung terigu tertentu, sehingga dapat menghasilkan produk mie dengan kualitas yang berbeda. Tepung terigu yang masuk dalam kelompok tinggi gluten adalah Naga Hijau, Naga Biru dan Naga Merah, sedangkan Seagull dan MMS masuk dalam kelompok sedang dan kelompok rendah adalah kavukcu atau tepung terigu tanpa merek. Pada umumnya, mie kering yang diproduksi dari tepung terigu kelompok tinggi, pasti digunakan untuk menghasilkan mie kering yang mempunyai kualitas yang lebih bagus seperti merek Wahid, dibandingkan merek lain.

Air

Air yang digunakan sebagai bahan utama dalam proses produksi mie kering di PT. Ganda Sukses Arthindo adalah air artetis yang berasal dari air Gunung Ungaran. Pada tiap harinya, dilakukan pengisian air sebanyak 6000 liter sebanyak dua kali. Dalam pembuatan mie, air berfungsi dalam pembentukan gluten yang akan menentukan konsistensi dan karakteristik adonan serta menentukan mutu produk. Selain itu, air berfungsi sebagai media reaksi antara gluten, karbohidrat, sebagai pelarut garam yang menjadi pendukung terjadinya reaksi pembentukan viskoelastisitas dengan tepung terigu sehingga, dihasilkan mie kering dengan tekstur yang kuat dan kenyal. Karakteristik air yang baik untuk pengolahan produk makanan adalah air yang memiliki pH netral, tidak berbau, tidak berasa, bening atau memenuhi standar air

yang aman untuk dikonsumsi. Dalam pembuatan satu adonan mie kering, diperlukan tepung terigu sebanyak 225 kg tepung terigu dan air sebanyak 51 liter (mesin A) dan 175 kg tepung terigu dan air sebanyak 37 liter (mesin B).

3.2. Bahan Tambahan Makanan

Bahan tambahan makanan dicampurkan dengan bahan baku mie kering untuk membantu meningkatkan kualitas produk akhir mie kering. Beberapa bahan tambahan makanan yang ditambahkan adalah garam, potasium karbonat, sodium karbonat, sodium polifosfat,

carboxymethyl cellulose (CMC), zat pewarna tartrazine CI 19140. Bahan bahan tersebut,

akan ditimbang sesuai dengan takaran yang telah ditentukan. Jumlah takaran yang digunakan kadang berbeda, bergantung pada produk mie dengan merek yang diinginkan. Perbedaan takaran terletak pada jenis dan konsentrasi tepung yang digunakan sebagai baku utama. Fungsi tertentu dari bahan tambahan makanan yang ditambahkan adalah sebagai berikut :

Garam

Garam yang digunakan adalah natrium klorida yang memiliki bentuk kristal putih dan larut dalam air. Garam berperan dalam pembericita rasa asin pada mie, memperkuat tekstur mie, mengikat air, serta membantu meningkatkan fleksibilitas dan elastisitas mie.

Sodium Karbonat

Sodium karbonat ditambahkan untuk mempercepat pengembangan adonan dan memberikan kemampuan memperbesar serat adonan mie.

Sodium polifosfat

Sodium polifosfat biasa digunakan sebagai bahan tambahan dalam memproduksi mie instan. Namun dapat juga ditambahkan dalam pembuatan mie kering, untuk meningkatkan daya serap air sehingga dihasilkan mie yang padat atau tidak berlubang, serta mencegah lembaran adonan sobek saat penggilingan.

Potasium karbonat

Potasium karbonat berfungsi sebagai pengawet yang dapat mempertahankan kualitas produk selama penyimpanan dan dapat mempengaruhi kekerasan. Jumlah penggunaan potasium karbonat harus sesuai dosis karena akan mempengaruhi pemasakan mie.

Carboxymethyl cellulose (CMC)

CMC merupakan bahan yang berasal dari tanaman (selulosa), ditambahkan dalam makanan untuk mendapatkan tekstur yang baik. Fungsi dari penambahan CMC dalam pembuatan mie, yaitu sebagai pengembang. CMC dapat mempengaruhi sifat adonan, memperbaiki ketahanan terhadap air, dan mempertahankan keempukan selama penyimpanan.

Tartrazine CI 19140

Tartrazine CI 19140 merupakan zat pewarna sintetis yang digunakan untuk

memberikan warna kuning pada produk. Pewarna ini ditambahkan agar warna produk akhir mie kering PT. Ganda Sukses Athindo menjadi tidak pucat atau menarik. Selain itu, pewarna juga bisa dijadikan sebagai indikator penurunan mutu.

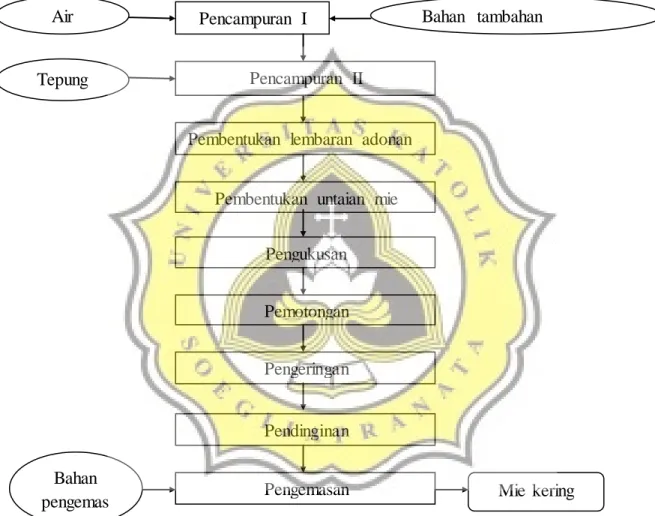

3.3. Tahap Produksi

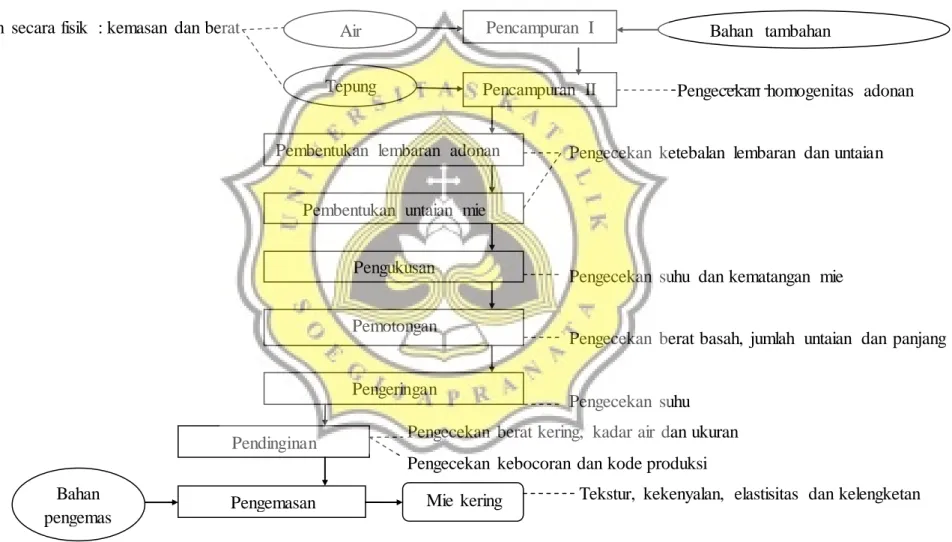

Proses produksi mie kering di PT. Ganda Sukses Arthindo menggunakan sistem batch proses. Mesin dan peralatan pendukung dipersiapkan dalam jangka pendek, karena sering dilakukan perubahan pengaturan sesuai dengan produk yang diinginkan. Beberapa tahapan proses produksi mie kering meliputi: pencampuran, pembentukan lembaran adonan, pembentukan untaian mie, pengukusan, pemotongan, pengeringan, pendinginan dan pengemasan. Rangkaian proses produksi mie kering dapat dilihat pada Gambar 4.

Gambar 4. Diagram alir proses produksi mie kering 3.3.1. Pencampuran

Pencampuran merupakan proses awal dalam produksi mie kering. Pada tahap ini, bahan baku utama dan bahan tambahan makanan dicampurkan dalam mesin pencampur hingga menjadi adonan yang homogen dan kalis. Pencampuran bertujuan untuk mereaksikan tepung terigu dan air agar membentuk gluten. Dalam memproduksi mie kering, PT. Ganda Sukses Arthindo menggunakan dua rangkaian mesin produksi. Rangkaian mesin pertama (A) digunakan untuk memproduksi mie kering dengan ukuran yang besar, sedangkan rangkaian mesin kedua (B)

Air Tepung Bahan tambahan makanan Pencampuran I Pencampuran II

Pembentukan lembaran adonan

Pengeringan Pembentukan untaian mie

Pemotongan Pengukusan

Pendinginan

Pengemasan Bahan

digunakan untuk memproduksi mie kering berukuran lebih kecil. Kapasitas mesin pencampur A adalah 225 kg tepung terigu untuk satu adonan. Sedangkan mesin B memiliki kapasitas mesin pencampur 175 kg tepung terigu untuk satu adonan. Perbedaan kapasitas mesin dibedakan berdasarkan ukuran besar kecil untaian mie kering yang akan diproduksi. Proses pencampuran terdiri dari 2 tahap yaitu, percampuran bahan tambahan makanan dengan air dan hasil pencampuran pertama dengan tepung terigu. Proses pencampuran mesin A berlangsung selama 15 menit, sedangkan mesin B selama 11 menit. Mesin A dapat memproduksi mie kering sebanyak 9450 pak per hari, dengan kapasitas produksi 675 pak per jam. Sedangkan mesin B dapat memproduksi mie kering sebanyak 6300 pak per hari dengan kapasitas produksi 450 pak per jam.

3.3.2. Pembentukan Lembaran Adonan

Setelah proses pencampuran, adonan yang terbentuk akan diberi menjadi lembaran- lembaran adonan dengan ketebalan sesuai dengan yang diinginkan. Lembaran adonan merupakan tahap penghalusan serat-serat gluten dalam adonan dan membentuk adonan menjadi lembaran. Pada proses pembuatan lembaran adonan ini, terdapat delapan roller press yang akan membentuk lembaran adonan dengan ketebalan yang berbeda- beda. Pada akhir pembuatan mi kering, biasanya ketebalan lembaran berkisar pada 0,85- 0,90 mm diukur dengan alat pengukur ketebalan lembaran. Waktu yang dibutuhkan untuk melalui rooler press pembentukan lembaran dari yang paling tebal hingga ketebalan yang diinginkan berkisar antara 4-5 menit.

3.3.3. Pembentukan Untaian mie

Setelah proses pembentukan lembaran, adonan mie akan dipotong hingga membentuk untaian mie yang panjang. Pemotongan menjadi bentuk untaian mie dapat dilihat pada Gambar 5. Pemotongan mie diatur sesuai dengan ketentuan produk mie kering yang akan dihasilkan. Setelah untaian mie terbentuk, akan dilewatkan pada blower air spray untuk membasahi untaian mie yang akan melalui proses selanjutnya yaitu pengukusan. Proses pemotongan lembaran menjadi untaian mie dapat dilihat pada Gambar 5.

Gambar 5. Pemotongan lembaran adonan menjadi untaian mie

3.3.4. Pengukusan

Proses pengukusan merupakan tahap dimana mie akan dimatangkan dengan mesin pengukusan, menggunakan uap dengan tekanan 2 bar dan suhu sekitar 108- 110oC. Proses ini dapat membantu membunuh mikroorganisme yang berada dalam mie karena menggunakan suhu yang cukup tinggi. Adonan berada dalam alat pengukusan selama 2-3 menit diatas

conveyor yang terus berjalan dengan kecepatan yang sudah ditentukan. Uap yang digunakan

untuk mendukung proses pengukusan ini diperoleh dari mesin boiler berbahan bakar batubara yang dialirkan melalui pipa khusus. Pipa aliran uap panas diposisikan di atas agar aman untuk para pekerja. PT. Ganda Sukses Arthindo memiliki dua jenis mesin boiler yaitu, mesin boiler konvensional dan modern. Namun yang sering digunakan adalah mesin yang modern.

3.3.5. Pemotongan

Setelah melalui proses pengukusan, mie dijalankan dengan conveyor menuju mesin pemotongan, sehingga didapatkan mie dengan panjang untaian tertentu. Pemotongan bertujuan untuk mendapatkan bentuk dan panjang yang sesuai dengan yang diinginkan dan mempermudah dalam pengemasan. Kecepatan mesinpemotongan dipengaruhi oleh kecepatan

conveyor yang berjalan membawa mie.

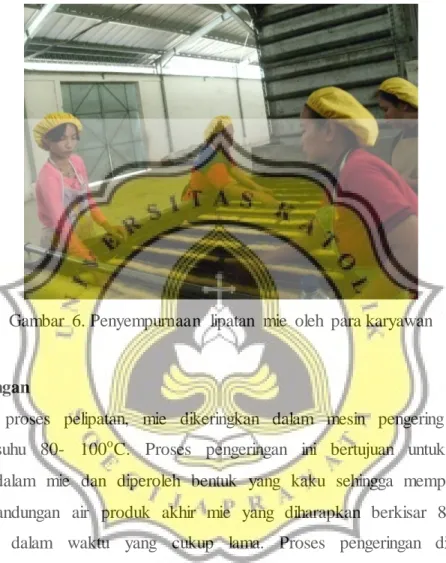

3.3.6. Pelipatan

Setelah proses pemotongan horizontal, dilanjutkan dengan proses pelipatan mie. Proses pelipatan dilakukan dengan mesin, namun terkadang hasil lipatannya tidak sempurna sehingga, disempurnakan kembali oleh para karyawan yang bertugas untuk melipat mie. Pada proses ini, dilakukan pengambilan sampel untuk ditimbang beratnya oleh petugas QC. Hal ini

dilakukan untuk mengetahui kesesuaian produk yang yang dihasilkan dengan standar produk perusahaan. Proses penimbangan berat mie yang belum dikeringkan ini dilakukan setiap 2 jam sekali. Tujuan dari penimbangan ini adalah untuk mengetahui ketidaksesuaian bahan baku atau pengaturan mesin dimulai dari pembentukan adonan. Pada Gambar 6 dapat dilihat para karyawan yang sedang menyempurnakan lipatan mie.

Gambar 6. Penyempurnaan lipatan mie oleh para karyawan

3.3.7. Pengeringan

Setelah melalui proses pelipatan, mie dikeringkan dalam mesin pengering selama 20-25 menit dengan suhu 80- 100oC. Proses pengeringan ini bertujuan untuk menghilangkan kandungan air dalam mie dan diperoleh bentuk yang kaku sehingga mempermudah proses pengemasan. Kandungan air produk akhir mie yang diharapkan berkisar 8-10%, sehingga dapat disimpan dalam waktu yang cukup lama. Proses pengeringan dilakukan secara bertahap, karena ruang mesin pengering dibagi menjadi dua bagian dengan suhu yang berbeda. Conveyor pembawa mie akan bergerak naik turun sehingga proses pengeringan dapat berjalan dengan baik, karena produk secara bergantian terkena suhu yang tinggi dan rendah.

3.3.8. Pengemasan

Pengemasan dilakukan dengan menggunakan mesin dan secara manual oleh sekitar 60 karyawan yang terbagi dalam tiga shift kerja. Kemasan yang digunakan untuk mengemas mie kering adalah plastik kemasan berjenis polypropylene (PP) yang tebal, sehingga memiliki ketahanan yang baik terhadap uap air. Latar belakang pemilihan kemasan dengan jenis PP ini

adalah produk mie yang kering, sehingga migrasi uap air dari lingkungan ke dalam plastik diminimalkan. Selain itu pada tahap pengemasan ini, akan dimasukkan etiket sesuai dengan merk mie kering.

17

Pengecekan bahan dilakukan dengan metode sampling yang diambil secara acak. Pada Gambar 7 dapat dilihat diagram alir pengendalian mutu yang dilakukan oleh bagian QC.

Pengecekan secara fisik : kemasan dan berat

Pengecekan homogenitas adonan

Pengecekan ketebalan lembaran dan untaian

Pengecekan suhu dan kematangan mie

Pengecekan berat basah, jumlah untaian dan panjang

Pengecekan suhu

Pengecekan berat kering, kadar air dan ukuran Pengecekan kebocoran dan kode produksi

Tekstur, kekenyalan, elastisitas dan kelengketan

Gambar 7. Diagram Alir Pengendalian Mutu Mie Kering PT. Ganda Sukses Arthindo Air Tepung Bahan tambahan makanan Pencampuran I Pencampuran II

Pembentukan lembaran adonan

Pengeringan Pembentukan untaian mie

Pemotongan Pengukusan Pendinginan Pengemasan Bahan pengemas Mie kering

Pengendalian mutu produk dilakukan dari awal hingga produk akhir jadi. Hal ini menjadi sangat penting dilakukan untuk mengetahui kesesuaian produk dengan standar yang ditetapkan perusahaan. PT. Ganda Sukses Arthindo melakukan beberapa pengecekan dimulai dari bahan baku, proses produksi hingga tahap pengemasan produk, seperti:

Pengecekan bahan baku dan bahan tambahan makanan

Pengecekan bahan baku dan bahan tambahan secara fisik dilakukan sebelum penerimaan bahan baku dari supplier dengan memastikan kesesuaian berat dan keadaan kemasan yang baik.

Pengecekan homogenitas adonan

Pengecekan homogenitas adonan dilakukan dengan metode sampling secara acak sebanyak sebanyak 2-3 sampel dan pengamatan secara visual dan fisik dengan cara diremas untuk memastikan adonan basah atau tidak serta proses pencampuran antara tepung terigu, bahan tambahan dengan air sudah merata.

Pengecekan ketebalan lembaran dan untaian

Pengecekan ketebalan lembaran dan untaian dilakukandengan metode samplingsecara acak sebanyak 3-5 sampel dengan menggunakan alat thickness gauge.

Pengecekan suhu dan kematangan mie

Pengecekan suhu dan kematangan mie dilakukan pada tahap pengukusan. Pengecekan suhu dilakukan dengan melihat suhu yang tertera pada mesin pengukus sedangkan kematangan mie dilakukan setelah mie selesai melewati tahap pengukusan secara fisik menggunakan indera peraba.

Pengecekan berat basah, jumlah keritingan dan panjang

Pengecekan berat basah, jumlah keritingan dan panjang dilakukan pada tahap setelah proses pemotongan dengan metode sampling secara acak sebanyak 3-5 sampel yang ditimbang berat basahnya kemudian dihitung jumlah keritingan dan diukur panjangnya.

Pengecekan suhu

Pengecekan suhu mesin pengeringan dilakukan dengan melihat suhu yang tertera pada mesin pengeringan.

Pengecekan berat kering, kadar air dan ukuran

Pengecekan berat kering mie, kadar air dan ukurn mie dilakukan pada tahap setelah proses pendingan sebelum dikemas. Penimbangan berat kering mie dilakukan dengan metode sampling secara acak sebanyak 3-5 penimbangan dengan sampel yang

berbeda. Kemudian pengecekan ukuran dilakukan dengan menggunakan penggaris meliputi panjang, lebar dan tinggi mie kering. Sedangkan untuk pengecekan kadar air dilakukan setiap 2 jam sekali dengan menggunakan 2 sampel yang berbeda. Perhitungan kadar air mie keringyang memanjang dibagi menjadi 3 bagian yaitu kiri, tengah dan kanan. Kadar air dihitung dengan menggunakan alat Grain Moisture

Meter.

Pengecekan kebocoran pengemasan dan kode produksi

Pengecekan kebocoran kemasan dan kode produksi dilakukan secara fisik menggunakan indera peraba dan penglihatan. Apabila terdapat kemasan yang bocor, maka akan dilakukan penutupan kebocoran dengan perekat isolasi.

Analisa sensori

Analisa sensori yang dilakukan meliputi pengamatan tekstur, kekenyalan, elastisitas dan kelengketan mie. Analisa sensori dilakukan setelah pemasakan mie kering selama 2 menit menggunakan api sedang. Analisa dilakukan dengan cara memegang, menekan dan mengulurkan mie. Bila hasil pemeriksaan standar mutu tidak sesuai, maka akan dilakukan evaluasi dan pengaturan kembali mesin proses oleh operator produksi agar produksi mie selanjutnya dapat memenuhi standar.

20 5.1. Sanitasi

Sanitasi merupakan hal yang sangat penting dalam menentukan produk akhir pangan yang diproduksi, maka sanitasi industri dan keamanan kerja harus diterapkan. Dalam proses pengolahan pangan dibutuhkan fokus yang lebih untuk sanitasi pada beberapa bagian seperti ruangan produksi, karyawan, bahan baku dan ruangan penyimpanan serta mesin dan peralatan. Sanitasi bertujuan untuk melindungi dan menjaga keamanan produk dari kontaminasi sehingga standar mutu dapat dicapai. Selain itu, untuk menjaga sanitasi perusahaan diperlukan kondisi yang dapat menciptakan lingkungan kerja yang bersih, nyaman dan sehat. Namun seringnya, sanitasi dikesampingkan atau dijadikan faktor yang kurang penting.

5.1.1. Sanitasi Ruangan

Bangunan pabrik digunakan untuk menjalan aktivitas sebagai tempat berlangsungnya proses produksi, para pekerja dan peralatan pendukung produksi yang dapat melindungi dari cahaya matahari, angin dan hujan. Kriteria bangunan yang ideal untuk digunakan adalah kuat, mudah dirawat dan dibersihkan. Hal ini penting untuk mencegah kerusakan, kontaminan yang berasal dari serangga, mikroba maupun limbah pabrik, tidak hanya untuk tampak rapi dan bersih akan tetapi untuk kualitas dan kesehatan produk yang dihasilkan.

Lantai

Lantai ruangan PT. Ganda Sukses Arthindo terbuat dari ubin. Pembersihan lantai dilakukan petugas setiap hari setelah selesai produksi dengan permbesihkan disapu dan dipel.

Dinding

Dinding bangunan PT Ganda Sukses Arthindo terbuat dari beton yang dilapisi semen.Perbersihan jarang dilakukan karena mengingat kecilnya peluang kontaminasi.

Ventilasi

Ventilasi digunakan untuk memperlancar sirkulasi udara dari dalam dan luar ruangan, dapat berfungsi untuk menghilangkan uap air, asap, dan panas yang dapat mengganggu kesehatan para pekerja. Ventilasi di PT. Ganda Sukses Arthindo cukup baik terdapat pada bagian atas bangunan pabrik sepanjang atap bangunan.Selain itu terdapat cerobong

yang dapat mengeluarkan udara panas yang keluar dari mesin pengering langsung keluar ruangan, sehingga kondisi udara di dalam dapat terjaga.

Langit- langit dan atap

Atap pelindung aktivitas di dalam bangunan PT Ganda Sukses Arthindo terbuat dari seng dengan jarak antara atap dengan lantai yang cukup tinggi.

Pencahayaan

Pencahayaan penting diberikan pada ruangan untuk memperlancar jalannya proses produksi, memperlancar pekerjaan, mengurangi kelelahan mata dan mencegah resiko kecelakaan akibat kurangnya cahaya. Pencahayaan ketika siang hari didapatkan dari sinar matahari, apabila sudah mulai gelap atau menjelang malam, maka lampu mulai dinyalakan.

5.1.2. Sanitasi Mesin dan Peralatan

Dalam memproduksi mie kering, dibutuhkan mesin dan peralatan untuk mengolah bahan baku menjadi produk jadi. Mesin dan peralatan yang dimiliki PT. Ganda Sukses Arthindo adalah mesin pencampuran, pembentukan lembaran adonan dan untaian mie, pengukusan, pemotongan, pengeringan, pendinginan, pengemasan, boiler,timbangan, pallet. Mesin dan peralatan akan dibersihkan setiap sebelum dan setelah selesai digunakan.

5.1.3. Sanitasi Karyawan

Para karyawan yang bekerja diwajibkan mencuci tangan sebelum dan sesudah berkerja, untuk menghindari kontaminasi langsung dari pekerja ke produk pangan. Meskipun mie kering yang diproduksi diproduksi oleh PT. Ganda Sukses Arthindo merupakan produk setengah jadi, akan tetapi masih perlu dimasak kembali untuk meminimalkan kontaminasi dari pekerja.

5.1.4. Sanitasi Lingkungan Produksi dan Gudang Penyimpanan

PT. Ganda Sukses Arthindo memiliki gudang penyimpanan yang digunakan untuk menyimpan bahan baku tepung, sedangkan ruang penyimpanan bahan tambahan makanan terletak di tempat yang berbeda. Hal ini dikarenakan oleh adanya penimbangan berat untuk bahan tambahan pangan. Upaya pembersihan yang dilakukan adalah menyapu dan mengepel lantai setiap hari.

5.2. Pengolahan Limbah

Limbah merupakan buangan atau sisa yang dihasilkan dari suatu proses produksi, baik industri maupun domestik (rumah tangga), yang kehadirannya pada suatu saat dan tempat tertentu tidak dikehendaki lingkungan.

Limbah Cair

Proses pengolahan mie di perusahaan PT. Ganda Sukses Arthindo tidak menghasilkan limbah cair. Hal ini disebabkan bahan cair (air) untuk proses pengolahan digunakan secara kontinyu. Limbah cair banyak dihasilkan ketika proses pembersihan alat- alat. Namun limbah cair yang dihasilkan, langsung dibuang ke saluran pembuangan. Hal ini disebabkan oleh bahan- bahan yang digunakan untuk memproduksi mie kering, tidak menggunakan bahan kimia yang berbahaya.

Limbah Padat

Limbah padat dari proses pengolahan mie di perusahaan PT. Ganda Sukses Arthindo berupa mie patah ataupun mie yang bentuknya tidak sesuai standar perusahaan serta kantong plastik pengemas, solasi bekas dan tali rafia. Dalam mengatasi limbah padat ini, PT. Ganda Sukses Arthindo memustuskan untuk menjual pada konsumen yang tidak membutuhkan standar mie dalam bentuk dan berat. Mie patahan atau memiliki bentuk yang tidak sesuai dan dalam keadaan yang masih bersih, akan dijadikan satu dalam karung. Awalnya, mie patahan atau bentuk yang tidak sesuai, akan dihancurkan kembali untuk dijadikan tepung campuran. Akan tetapi hasil mie yang dicampur dengan tepung olahan kembali tidak baik atau kenampakannya kurang sesuai. Sedangkan untuk limbah padat mie yang sudah kotor, akan dijual sebagai makanan untuk ternak.

23

Mie banyak dikonsumsi oleh seluruh kalangan masyarakat karena mudah didapatkan dan diproses untuk menjadi makanan. Mie kering adalah produk makanan yang dibuat dari tepung terigu yang diberi tambahan makanan yang diizinkan atau tanpa penambahan bahan makanan lain, membentuk khas mie (SNI, 1992). Dalam pengolahan mie kering, kontaminasi dapat disebabkan oleh berbagai bahaya biologi, kimia dan fisik pada setiap tahap penanganan, penyimpanan, pengolahan, distribusi, persiapan, dan pemanfaatan hingga disajikan untuk dikonsumsi. Maka dari itu, diperlukan pengendalian mutu, untuk memastikan kesesuaian produk pangan dengan standar keamanan dan kualitas produk.

Pengendalian Mutu merupakan salah satu cara yang yang digunakan untuk pemenuhan syarat mutu. Tindakan pengendalian mutu yang dilakukan adalah pengamatan proses dan melakukan tindakan koreksi apabila terdapat ketidaksesuaian (Kadarisman, 1994). Pengolahan yang benar sesuai GMP (Good Manufacturing Practise) dan telah melaksanakan sanitasi dan higenitas sesuai prosedur operasionalnya (SSOP/ Sanitation Standard Operating

Prosedures) yang diterapkan untuk peningkatan mutu dan menjamin keamanan pangan.

Menurut Hubeis (1999), pengendalian mutu produk pangan berhubungan dengan semua sistem pengolahan dimulai dari bahan baku, proses, pengolahan, penyimpangan yang terjadi dan hasil akhir produk. Hal yang dapat dinilai dari fisik meliputi penampakan, ukuran, warna, bentuk, tekstur, kekentalan, aroma dan citarasa serta nilai gizi dan keamanan dari cemaran mikroba.

Pengendalian mutu produk dilakukan dari awal hingga produk akhir. Hal ini penting untuk mengetahui kesesuaian produk dengan standar yang ditetapkan oleh perusahaan. Pengendalian mutu produk jadi dilakukan setelah produk keluar dari mesin pengeringan dan melewati mesin pendingin. Proses pendinginan dilakukan dengan tujuan untuk mendinginkan mie hingga mendekati ± 30-32oC sebelum dikemas. Menurut Astawan (1999), pendinginan dilakukan untuk melepaskan sisa panas dari produk hasil proses dan membuat tekstur mie menjadi keras. Apabila mie yang baru saja dikeringkan langsung dikemas, akan menyebabkan banyaknya uap air dalam kemasan karena panas yang terperangkap. Hal ini dapat menurunkan mutu mie kering, karena peningkatan kadar air dalam kemasan sehingga dapat mengurangi umur simpan produk.

Sebelum dikemas, terdapat beberapa pengecekan yang dilakukan seperti kekeringan mie, kesesuaian tekstur dan gelombang mie. Untuk mie yang tingkat kekeringannya tidak merata, akan dikumpulkan tersendiri dalam box dan dikembalikan untuk dilakukan pengeringan kembali. Sedangkan mie yang tekstur dan gelombangnya tidak sesuai akan diteruskan saja, hingga sampai pada box akhir berisi kumpulan mie yang tidak sesuai.

6.1. Spesifikasi Produk yang Tidak Sesuai

Pada ujung mesin, terdapat box yang berisi mie yang tidak sesuai. Untuk sementara ini, PT. Ganda Sukses Arthindo tidak memiliki spesifikasi khusus untuk menentukan kelayakan produk mie kering yang dapat didistribusikan. Hal ini disebabkan oleh produk jadi yang berbeda- beda sehingga pihak perusahaan masih terfokus pada formulasi pembuatan adonan dan mempelajari proses mana yang dapat menjadi faktor penyebab produk jadi yang berbeda. Proses pengolahan mie yang dilakukan oleh perusahaan PT. Ganda Sukses Arthindo, dilakukan sebaik mungkin untuk menghindari masalah produk mie yang tidak sesuai, akibat pengaturan mesin pengolahan mie yang kurang tepat. Beberapa masalah yang sering terjadi pada produk akhir mie diantaranya adalah mie yang mudah patah atau hancur, mie yang masih basah pada bagian tertentu, mie yang mempunyai bentuk tidak sesuai dan mieyang beratnya tidak sesuai dengan standar. Penyebab munculnya masalah- masalah pada produk akhir mie kering disebabkan oleh proses produksi yang kurang maksimal atau kurangnya kontrol dari operator produksi. Beberapa cara yang dilakukan untuk mengatasi masalah tersebut adalah:

Pemastian formulasi adonan yang sesuai

Formulasi adonan yang digunakan harus tepat dan sesuai dengan standar perusahaan. Penyesuaian formulasi antara tepung dan air yang digunakan akan menghasilkan kadar air produk jadi yang tepat. Batasan kadar air mie kering sekitar 8-10% (SNI, 1992). Cara yang dilakukan untuk mencegah produk jadi mie tidak mudah patah atau hancur adalah pengaturan jumlah air yang sesuai karena banyak sedikitnya air yang ditambahkan dapat menyebabkan adonan yang berbeda seperti berikut :

Penambahan air yang berlebihan akan menyebabkan adonan menjadi lengket, sulit diolah, sangat cepat mengembang, serta produk yang dihasilkan basah, lembab, dan mudah ditumbuhi mikroorganisme.

Penambahan air yang terlalu sedikit akan menyebabkan adonan menjadi terlalu kering, keras dan tidak mengalami pengembangan serta produk yang dihasilkan mudah hancur (Matz, 1992).

Pengecekan pengaturan mesin proses pengolahan

Pengaturan kecepatan mesin proses pengolahan dan suhu mesin pengukusan dan pengeringan sangat mempengaruhi produk jadi mie kering. Pengaturan mesin pengolahan yang tidak sesuai dapat menghasilkan bentuk, ukuran dan berat mie yang tidak sesuai. Bentuk mie yang tidak sesuai disebabkan oleh proses pelipatan yang tidak sempurna sehingga bentuknya tidak persegi panjang yang simetris. Selain pelipatan yang tidak sempurna, dapat juga disebabkan oleh pelebaran- pelebaran yang dilakukan para karyawan penyempurna lipatan mie sehingga bentuknya tidak sesuai. Sedangkan untuk mie yang beratnya tidak sesuai, biasanya disebabkan oleh proses pembentukan untaian mie atau ketebalan lembaran adonan serta lebar untaian yang tidak sama, sehingga terdapat bagian- bagian yang lebih tebal dan mengakibatkan mie lebih berat. Apabila mie terlalu lama berada dalam mesin pengering akan menyebabkan kadar air mie menjadi terlalu rendah karena terlalu banyak air yang hilang. Namun sebaliknya, apabila terlalu cepat dilewatkan dalam mesin pengering maka akan menyebabkan pengeringan yang tidak rata pada seluruh bagian mie. Keuntungan dari bahan yang telah mengalami pengeringan adalah menjadi lebih awet, volume bahan menjadi lebih kecil sehingga mempermudah dan menghemat ruang pengangkutan dan pengepakan serta dapat mengurangi biaya produksi (Winarno et

al., 1984). Sedangkan untuk suhu dan kecepatan conveyor mie selama berada dalam

mesin pengukusan harus tepat, agar mie tidak terlalu matang atau belum matang. Kelemahan dari proses pengukusan yaitu pemanasan yang tidak merata ke seluruh bahan pangan, sehingga terdapat bagian tepi bahan yang akan mengalami pengukusan berlebih serta masih ada bagian yang masih kurang mengalami pengukusan (Tamrin dan Prayitno, 2008). Pada kenyataannya, mie yang terlalu tebal atau yang memiliki untaian menggumpal, tingkat kematangannya akan berbeda sehingga setelah proses pengeringan, masih terdapat bagian mie yang tidak kering secara sempurna. Hal ini pula yang menyebabkan, harus ada pengecekan kematangan mie setelah keluar dari proses pengukusan.

6.2. Pengendalian Mutu Bahan Baku

Pengendalian mutu bahan baku dilakukan sebelum penerimaan bahan baku dari supplier, dengan analisa secara fisik yang meliputi keadaan kebesihan sak, keadaan jahitan yang baik, tidak basah, kode produksi, berat dan tidak tercemar bahan lain. Analisa kimia tidak dilakukan PT. Ganda Sukses Arthindo karena keterbatasan alat serta pengetahuan mengenai

analisis kimia bahan. Analisa yang seharusnya dilakukan adalah kadar air dan kadar gluten tepung terigu. Analisa kimia penting dilakukan, karena ada tiga kategori yang dianggap sebagai bahaya keamanan pangan yaitu bahaya biologi, kimia dan fisik (Alli Inteaz, 2004). Pada umumnya, mutu tepung terigu yang sesuai adalah tepung terigu yang memiliki kadar protein 8- 12 %, kadar air 14 %, kadar abu 0,25- 0,60 %, dan gluten basah 24- 36 % (Made Astawan, 1999). Standar mutu tepung terigu digunakan sebagai acuan penerimaan sebagai bahan baku pembuatan mie kering.

6.3. Pengendalian Mutu Proses Produksi

Pengendalian mutu pada tahap proses produksi, diawali dengan pengecekan homogenitas adonan pada tahap pencampuran. Pengecekan homogenitas adonan dilakukan dengan metode

sampling secara acak sebanyak sebanyak 2-3 sampel dan pengamatan secara visual dan fisik

dengan cara diremas untuk memastikan adonan basah atau tidak serta proses pencampuran antara tepung terigu, bahan tambahan dengan air sudah merata. Proses pencampuran harus berlangsung hingga tercapai perkembangan dan penyerapan air yang optimal dari glutein. Keberhasilan proses pencampuran tergantung pada alat yang digunakan, kecepatan pencampuran, penyerapan air dari glutein dan formulasi (Mudjajanto dan Yulianti, 2004). Menurut yang dilakukan dalam pembuatan mie kering di PT. Ganda sukses Arthindo, waktu yang diperlukan untuk memperoleh adonan mie kering yang baik sekitar 10-15 menit lamanya. Adonan yang baik untuk mie kering memiliki karakteristik tidak hancur kembali atau mudah dibentuk menjadi lembaran adonan setelah diremas.

Kemudian dilakukan pengecekan ketebalan lembaran dan untaiandengan metode sampling secara acak sebanyak 3-5 sampel dengan menggunakan alat thickness gauge. Pengecekan ini dilakukan agar lembaran adonan tidak terlalu tebal atau melebihi standar karena dapat mempengaruhi berat pada produk jadi apabila terlalu tebal atau tipis. Untuk mie kering untaian yang besar 0,90- 1 mm dan yang kecil berukuran 0,85- 0,90 mm. Sebelum masuk pada tahap pengukusan, conveyor yang berisi untaian mie akan berjalan ke dalam mesin pengukus sambil disemprot air. Setelah itu, dilakukan pengecekan suhu dan kematangan miepada tahap pengukusan. Pengecekan suhu dilakukan dengan melihat suhu yang tertera pada mesin pengukus sedangkan kematangan mie dilakukan setelah mie selesai melewati tahap pengukusan secara fisik menggunakan indera peraba. Pada proses pengukusan, granula pati di dalam adonan akan mengalami perubahan fisikokimia, yaitu proses gelatinisasi. Gelatinisasi adalah proses hidrolisis dan pemecahan granula pati yang terjadi pada suhu

50-70oC (Zanoni et al., 1993). Pengembangan granula pati selama pemasakan, merupakan akibat dari penetrasi air dan hidrasi molekul-molekul pati. Pati akan mengembang setelah mencapai suhu kritis sehingga akan menghasilkan pasta yang kenyal atau gel yang kaku (Winarno, 2008). Pada pengaplikasiannya, suhu mesin pengukus yang digunakan untuk mematangkan mie berkisar antara 108oC-110oC. Penggunaan suhu yang tinggi bertujuan untuk mematangkan mie dan membunuh mikroorganisme kontaminan (Kruger et al., 1996).

Setelah melewati proses pengukusan dan dipotong, dilakukan pengecekan berat basah, jumlah untaian dan panjang dilakukan pada tahap setelah proses pemotongan dengan metode

sampling secara acak sebanyak 3-5 sampel yang ditimbang berat basahnya kemudian

dihitung jumlah untaian dan diukur panjangnya. Pengecekan dilakukan dengan cara mengambil sampel mie yang masih basah dan ditimbang beratnya untuk mengetahui kesesuaian produk dengan berat standar. Kemudian dilakukan perhitungan jumlah keritingan mie, pengukuran panjang dan lebar mie. Tujuan dari pengecekan ini adalah untuk mendapatkan berat dan bentuk ukuran mie yang sesuai standar dan kondisi kemasan. Pengecekan suhu mesin pengeringan dilakukan dengan melihat suhu yang tertera pada mesin pengeringan. Hal ini menjadi penting karena suhu dan lama waktu pengeringanakan mempengaruhi mie yang dihasilkan. Apabila suhu dan lama waktu pengeringan tidak sesuai maka produk akan memiliki kadar air yang masih tinggi. Sehingga batasan kadar air mie kering sekitar 8-10% tidak dapat dicapai.

Pengecekan kebocoran kemasan dan kode produksi dilakukan secara fisik menggunakan indera peraba dan penglihatan pada tahap pengemasan. Pengemasan produk mie kering menggunakan plastik PP (polipropilene). Pengendalian mutu yang dilakukan adalah pengecekan keadaan kemasan yang utuh dan tertutup rapat, etiket yang baik dengan tanggal produksi, daya rekat isolasi yang baik dan tidak ada kebocoran dalam plastik. Salah satu fungsi pengemas adalah untuk melindungi produk jadi agar tetap mampu menjaga karateristik fisik, aroma, kandungan gizi, dan tekstur sama seperti produk awal sebelum mengalami pengemasan (Amrin, 1999). Selain itu untuk menghindari peristiwa kontaminasi oleh mikrooganisme dimana pada akhirnya berakibat pada kerusakan produk (Buckle et al., 1987). Menurut SNI (1992), mie kering harus dikemas dalam wadah tertutup, yang tidak dipengaruhi dan mempengaruhi isi, aman dalam penyimpan serta pengangkutan.

Plastik kemasan berjenis polypropylene (PP) yang digunakan merupakan plastik yang tebal, sehingga memiliki ketahanan yang baik terhadap uap air. Pemilihan kemasan jenis PP untuk mie kering yang dapat meminimalkan migrasi uap air dari lingkungan ke produk dapat diminimalisir, sudah tepat akan tetapi pengemasan dengan bantuan perekat isolasi menjadikan pengemasan tidak tepat apalagi untuk produk pangan kering. Proses pengemasan yang dilakukan PT. Ganda Sukses Arthindo dilakukan dengan cara manual dan mesin. Pengemasan manual dilakukan dengan beberapa tahap seperti pengaturan atau penataan letak mie, pengisian etiket, pengisolasian, pengikatan dengan tali rafia. Sedangkan pengemasan dengan mesin, yang dilakukan adalah pengaturan posisi mie yang akan dikemas, pengaturan posisi kemasan dalam kardus dan pengisolasian.

6.4. Pengendalian Mutu Produk Jadi

Pengecekan berat kering, kadar air dan ukuran mie dilakukan pada tahap setelah proses pendinginan sebelum dikemas. Penimbangan berat kering mie dilakukan dengan metode pengambilan sampel secara acak sebanyak 3-5 penimbangan dengan sampel yang berbeda. Kemudian pengecekan ukuran dilakukan dengan menggunakan penggaris meliputi panjang, lebar dan tinggi mie kering. Sedangkan untuk pengecekan kadar air dilakukan setiap 2 jam sekali dengan menggunakan 2 sampel yang berbeda. Perhitungan kadar air mie kering yang memanjang dibagi menjadi 3 bagian yaitu kiri, tengah dan kanan. Kadar air dihitung dengan menggunakan alat Grain Moisture Meter. Kadar air merupakan persentase kandungan air suatu bahan pangan yang dapat dinyatakan berdasarkan berat basah atau wet basis atau berdasarkan berat kering atau dry basis (Day & Underwood, 1986). Kadar air secara dry

basis adalah perbandingan antara berat air di dalam bahan tersebut dengan berat bahan

keringnya. Berat bahan kering adalah berat bahan asal setelah dikurangi dengan berat airnya. Kadar air secara wet basis adalah perbandingan antara berat air di dalam bahan tersebut dengan bahan mentah. Kadar air pada permukaan bahan dipengaruhi oleh kelembaban nisbi (RH) udara di sekitarnya. Bila kadar air bahan rendah sedangkan RH di sekitarnya tinggi, maka akan terjadi penyerapan uap air dari udara yang menyebabkan bahan menjadi lembab atau kadar airnya mejadi lebih tinggi (Winarno, 1993). Selain itu, perubahan kadar air selama dalam bahan kemasan dipengaruhi oleh permeabilitas kemasan. Permeabilitas uap air kemasan adalah kemampuan uap air untuk menembus suatu kemasan pada kondisi suhu dan RH tertentu, sehingga semakin kecil permeabilitas air kemasan maka daya tembus uap air semakin kecil, begitupun sebaliknya.

Analisa sensori yang dilakukan meliputi pengamatan tekstur, kekenyalan, elastisitas dan kelengketan mie. Analisa sensori dilakukan setelah pemasakan selama 2 menit menggunakan api sedang. Cara analisa dilakukan dengan cara memegang, menekan dan mengulurkan mie. Sifat gluten yang terhidrasi akan mengembang, ketika tepung terigu dicampur dengan air akan membentuk massa tiga dimensi dari protein gluten yang memiliki viskositas yang elastis. Sedangkan untuk kekenyalan, elastisitas dan kelengketan mie dipengaruhi oleh gluten yang merupakan protein dalam terigu, bersifat elastis sehingga memengaruhi sifat elastisitas dan tekstur mie. Gluten terdiri dari glutenin dan gliadin yang memberikan pengaruh terhadap daya elastisitas dan viskositas dalam adonan. Daya elastisitas dan viskositas inilah yang menyebabkan adonan dari tepung terigu dapat dibentuk lembaran, digiling, serta dapat mengembang. Sehingga dapat menghasilkan produk yang memiliki struktur berongga yang halus dan seragam, serta tekstur yang lembut dan elastis (Astawan, 2006). Protein yang terkandung dalam terigu memiliki sifat istimewa karena dapat menghasilkan adonan yang dapat menahan gas dan mengembang secara elastis ketika dipanaskan. Hal ini disebabkan sifat gluten yang terhidrasi dan mengembang apabila tepung terigu dicampur air. Namun Sediaptama (1996) menyatakan bahwa penambahan tepung terigu secara berlebihan, akan memberikan struktur gel yang tidak baik, sehingga tekstur pada produk akhir menjadi kurang baik. Dengan demikian tekstur dipengaruhi oleh formulasi bahan yang digunakan untuk membuat mie kering.

30

Pengendalian mutu yang dilakukan oleh PT. Ganda Sukses Arthindo sudah cukup baik, hanya saja perlu ditingkatkan lagi terutama mengenai spesifikasi produk yang ditolak agar ada acuan yang pasti.

Pengendalian mutu produk perlu ditingkatkan untuk meningkatkan kepercayaan konsumen terhadap produk pangan yang dihasilkan perusahaan terutama pada bentuk fisik dan berat kering produk.

Pengendalian mutu bahan baku, proses produksi dan produk jadi diperlukan untuk menghindari produk yang tidak sesuai dan mengetahui kesesuaian produk yang dihasilkan dengan standar bahan pangan.

7.2. Saran

Sebaiknya perusahaan perlu menentukan standar untuk produk yang tidak sesuai agar mie kering yang sampai pada para konsumen memiliki kualitas yang sama dan baik dari segi fisik dan berat.

Box tempat produk mi yang tidak sesuai harus dijaga kebersihannya dari bahaya fisik,

apabila produk akan dijual kembali.

Sebaiknya diperhatikan kembali kualitas bahan baku tepung terigu yang digunakan karena akan mempengaruhi kualitas.

Sebaiknya dilakukan pengayakan tepung terigu sebelum digunakan agar terjamin keamanannya.

31 6. DAFTAR PUSTAKA

Alli, Inteaz. 2004. Food quality assurance : principles and practices. CRC Press LLC. United States of America.

Amrin .T. 1999.Fungsi Pengemas bagi Bahan Pangan.PT. Gramedia Pustaka Utama. Jakarta. Astawan, M, (2006). Membuat Mie dan Bihun. Penebar Swadaya, Jakarta.

Astawan, M. 1999. Membuat Mi dan Bihun. Penebar Swadaya. Jakarta.

Buckle, K.A., R.A. Edwards, G.H. Fleet, and M. Wootton. 1987. Food Technology. International Program of Australian Universities and College.Department of Education and Culture, Directorate General of Higher Education.

Day, R. A. & Underwood, A. L. ( 1992 ). Analisis Kimia Kuantitatif. Penerbit Erlangga. Jakarta.

Hubeis,M. 1999. Sistem Jaminan Mutu Pangan. Pelatihan Pengendalian Mutu dan Keamanan Bagi Staf Penganjar. Kerjasama Pusat Studi Pangan Pangan & Gizi -IPB dengan Direktorat Jenderal Pendidikan Tinggi, Departemen Pendidikan dan Kebudayaan, Bogor. Kadarisman,D. 1994. Sistem Jaminan Mutu Pangan. Pelatihan Singkat Dalam Bidang

Teknologi Pangan, Angkatan II. Kerjasama FATETA IPB- PAU Pangan & GIZI IPB dengan Kantor Meneteri Negara Urusan Pangan/ BULOG Sistem Jaminan Mutu Pangan, Bogor.

Kruger, J. E.: R. B. Matsuo and J. W. Dick. (1996). Pasta and Noodle Technology.American Association of Cereal Chemist Inc, St Paul. Minnesota. USA.

Matz, S. A. (1992). Bakery Technology and Engineering.The Avi Publishing Company Inc. Connecticut.

Mudjajanto, E. S dan L. N. Yulianti.(2004). Membuat Aneka Roti. Penebar Swadaya, Jakarta. Sediaptama, A. D. (1996). Ilmu Gizi. Dian Rakyat. Jakarta.

Tamrin dan Prayitno L. (2008). Pengaruh lama perebusan dan perendaman terhadap kadar air dan tingkat kelunakan kolang-kaling. Prosiding Seminar Nasional Sains dan Teknologi 8: 44-49.

Winarno FG. (2008). Kimia Pangan dan Gizi. Jakarta: Gramedia Pustaka Utama.

Winarno, F. G. (1993). Pangan Gizi, Teknologi dan Konsumen. PT Gramedia Pustaka Utama. Jakarta.

Winarno, F. G; S. Fardiaz & D. Fardiaz.(1984). Pengantar Teknologi Pangan.PT Gramedia Pustaka Utama. Jakarta.

Zanoni, B., Peri C., & Gianotti, R. (1993). Determination of The Thermal Diffusivity of Bread as a Function of Porosity. Journal of Food Engineering, 26, 497-510.

33

7.1. Denah Tata Letak PT. Ganda Sukses Arthindo

y Keterangan: Bangunan utama : I. Kantor Utama

II. Gudang Spare dan Mie Retur

III. Ruang Produksi

IV. Mess Karyawan

V. Ruang Boiler Ruang :

i. Pos Satpam

ii. Ruang Tamu

p. Kantor q. Gudang Plastik r. Gudang Tepung s. Gudang Garam t. Tempat Parkir u. Ruang Ibadah v. Kantor Accounting w. Kamar Tidur

x. Gudang Batu Bara

y. Gerbang a t u v IV II j n III r ii iii iv v vi vii x V I o p q b c h g f d e o w m k l i s viii ix

7.2. Presensi Kerja Praktek iii. Ruang Pajak

iv. Ruang Pembuatan Obat

v. Ruang Pengawasan Mutu

vi. Ruang Direkture

vii. Kasir

viii. Ruang Manager

j. Ruang Marketing

k. Ruang Packing

l. Ruang Retur Mie

m. Ruang Penyimpanan Onderdil Mesin

n. Ruang Meeting

o. Kamar Mandi

Mesin :

ix. Pencampuran Equipment ii. Rolling and Forming Equipment iii. Pengukusan Equipment

iv. Pemotongan, Pelipatan, Dividing Equipment

v. Pengeringan Equipment vi. Pendinginan Equipment vii. Conveying Equipment viii. Packaing Equipment ix. Tangki Air