BAB II

TINJAUAN PUSTAKA

Pada Bab II ini akan dijelaskan mengenai dasar pemilihan dan penggunaan bahan organik yaitu tulang sapi pada penelitian.

1.1. Deskripsi Umum tentang Mortar

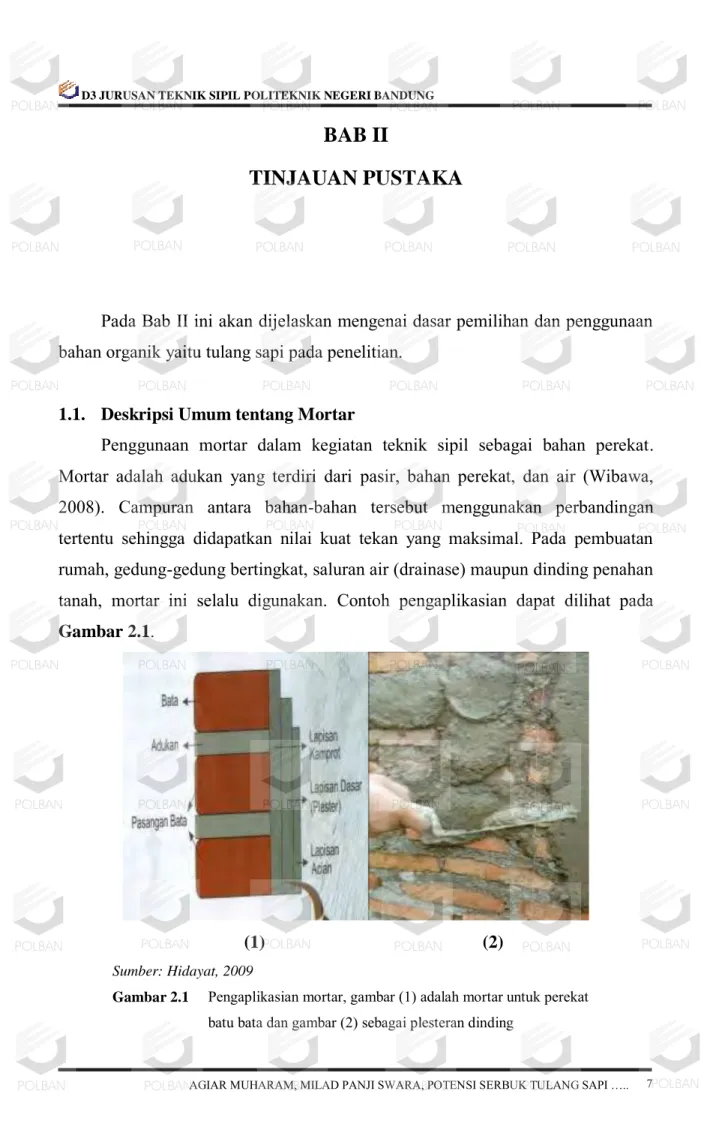

Penggunaan mortar dalam kegiatan teknik sipil sebagai bahan perekat.

Mortar adalah adukan yang terdiri dari pasir, bahan perekat, dan air (Wibawa, 2008). Campuran antara bahan-bahan tersebut menggunakan perbandingan tertentu sehingga didapatkan nilai kuat tekan yang maksimal. Pada pembuatan rumah, gedung-gedung bertingkat, saluran air (drainase) maupun dinding penahan tanah, mortar ini selalu digunakan. Contoh pengaplikasian dapat dilihat pada Gambar 2.1.

(1) (2)

Sumber: Hidayat, 2009

Gambar 2.1 Pengaplikasian mortar, gambar (1) adalah mortar untuk perekat batu bata dan gambar (2) sebagai plesteran dinding

Dalam aplikasinya, jika semen hanya dicampur dengan air, akan menghasilkan pasta semen. Namun, jika pasta semen ditambah dengan pasir atau agregat halus akan menghasilkan mortar. Selanjutnya, jika campuran tadi ditambah dengan agregat kasar akan menghasilkan beton. Diagram campuran semen dapat dilihat pada Gambar 2.2.

Sumber: Hidayat, 2009

Gambar 2.2 Diagram campuran semen untuk pembuatan pasta, mortar, dan beton

Dalam artikel ―Mortar (Batu)‖ (2010) dikemukakan mengenai jenis-jenis mortar sebagai berikut:

1. Mortar semen portland

Mortar semen portland (sering dikenal dengan mortar semen) dibuat dengan mencampurkan antara semen Ordinary Portland Cement (OPC), pasir, dan air.

2. Mortar semen polimer

Mortar semen polimer (PCM) dibuat dengan menggantikan sebagian pengikat semen pada mortar semen konvensional oleh polimer sebagai bahan tambah. Bahan tambah jenis polimer ini diantaranya lateks atau emulsi, bubuk redispersible polimer, polimer larut air, resin cair, dan monomer. Bahan tambah polimer ini memiliki keunggulan permeabilitas rendah dan mengurangi kejadian

pengeringan retak akibat penyusutan, terutama dirancang untuk memperbaiki struktur beton.

3. Mortar kapur

Mortar kapur adalah jenis mortar yang bahan pencampurnya terdiri dari kapur, pasir, dan air.

4. Mortar pozzolan

Pozzolan adalah bahan tambah yang baik yang berasal dari alam atau limbah industri yang mengandung silika dan aluminia yang jika dicampur dengan air akan bereaksi dengan kapur bebas. Mortar pozzolan adalah campuran antara mortar semen yang ditambahkan dengan pozzolan.

Adapun tipe-tipe mortar menurut SNI 03-6882-2002 sebagai berikut:

1. Mortar tipe M adalah mortar yang mempunyai kekuatan 17,2 Mpa.

2. Mortar tipe S adalah mortar yang mempunyai kekuatan 12,5 Mpa.

3. Mortar tipe N adalah mortar yang mempunyai kekuatan 5,2 Mpa.

4. Mortar tipe O adalah mortar yang mempunyai kekuatan 2,4 Mpa.

Dalam SNI 03-6882-2002 disebutkan mutu mortar untuk yang dipersiapkan di laboratorium dapat dilihat pada Tabel 2.1 di bawah ini.

Tabel 2.1 Mutu Mortar

Mortar Tipe Kuat tekan rata-rata 28 hari Min.

(Mpa)

Retensi air Min.

(%)

Kadar Udara Maks.

(%) Kapur

Semen

M 17,2 75 12

S 12,4 75 12

N 5,2 75 14 a)

O 2,5 75 14 a)

Semen Pasangan

M 17,2 75 ... b)

S 12,4 75 ... b)

N 5,2 75 ... b)

O 2,5 75 ... b)

Sumber: SNI 03-6825-2002

Keterangan :

a) Bila terdapat tulangan struktur dalam mortar kapur semen, maka kadar udara maksimum harus 12%.

b) Bila terdapat tulangan struktur dalam mortar semen pasangan, maka kadar udara maksimum harus 18%.

Tabel 2.1 di atas tidak dapat digunakan sebagai persyaratan untuk pengawasan mutu mortar di lapangan karena jumlah air yang digunakan akan lebih banyak.

2. 2. Unsur Pembentuk Mortar

Secara umum unsur pembentuk mortar terdiri dari semen dan air sebagai bahan pengikat, serta agregat halus sebagai bahan pengisi. Pada kajian ini akan dijelaskan secara umum unsur-unsur pembentuk mortar

2.2.1. Semen7)

Mortar membutuhkan bahan pengikat seperti semen yang dicampur dengan air dalam jumlah yang proposional agar campuran tersebut dapat menyatu dan homogen. Bahan baku utama untuk memproduksi semen adalah bahan-bahan yang mengandung mineral kapur(CaO), silika (SiO2), alumina (Al2O3), dan besi Oksida (Fe2O3). Untuk mendapatkan keempat senyawa oksida tersebut membutuhkan sumber bahan baku yang diperoleh dari berbagai jenis batuan dan mineral. Gambar 2.3 dan Tabel 2.2 dibawah ini merupakan sumber bahan baku semen.

Sumber: Hidayat, 2009

Gambar 2.3 Sumber bahan baku semen

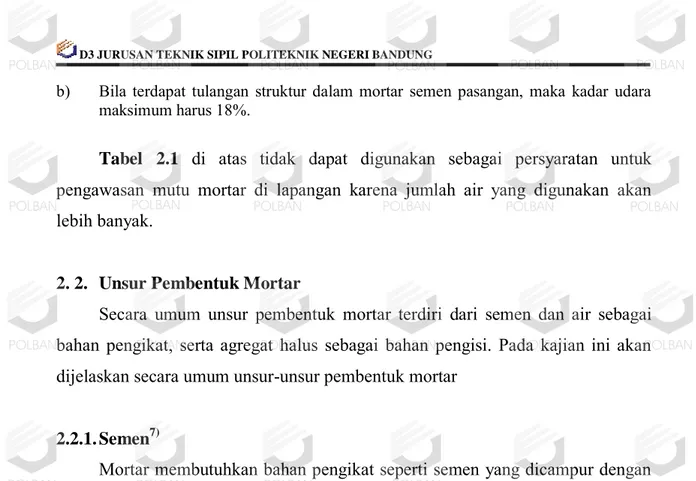

Tabel 2.2 Sumber bahan baku produksi semen

Bahan Rumus Kimia

Kandungan (%)

Sumber bahan

Kapur CaO 60 – 68 Batu kapur (limestone)

Tanah liat (Clay)

Marl

Silika SiO2 17 – 25 Tanah liat (Clay)

Alumina Al2O3 3 – 8 Shale

Besi Oksida Fe2O3 0,5 – 6 Penambangan pasir besi Sumber: Hidayat, 2009

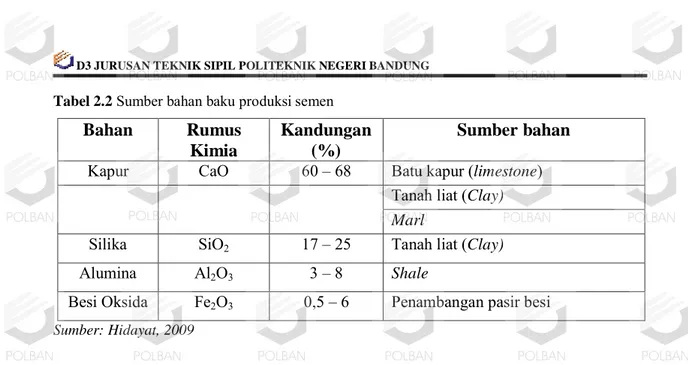

Bahan baku yang paling banyak digunakan atau paling besar proposinya untuk proses produksi semen adalah batu kapur (limestone) maka biasanya pabrik semen berdekatan dengan pertambangan bahan kapur. Kandungan mineral kapur (CaO) yang banyak membuat sumber daya alam yang sulit diperbaharui ini terus habis. Gambar 2.4 dibawah ini merupakan contoh penambangan batu kapur sebagai bahan baku semen. Sumber bahan baku semen dapat dilihat pada Tabel 2.3.

Sumber: Hidayat, 2009

Gambar 2.4 Penambangan batu kapur

Tabel 2.3 Sumber bahan baku pembuatan semen Bahan

Baku Chalk Clay Limestone Shale Marl Typical Raw Mix

SiO2 1.14 60.48 2.16 55.67 16.86 14.3

Al2O3 0.28 17.79 1.09 21.5 3.38 3.3

Fe2O3 0.14 6.77 0.54 9 1.11 1.11

CaO 54.68 1.61 52.72 0.89 42.38 44.38

MgO 0.48 3.1 0.68 2.81 0.59 0.59

S 0.01 n.d 0.03 0.3 nil nil

SO3 0.07 0.21 0.02 nil 0.07 0.07

K2O 0.04 2.61 0.26 4.56 0.52 0.52

Na2O 0.09 0.74 0.074 0.82 0.13 0.13

Loss on

Ignition 43.04 6.65 42.39 4.65 35.86 35.86

Sumber: Hidayat, 2009

Semen yang paling banyak digunakan untuk bahan konstruksi yaitu semen Portland. Menurut ASTM C-150, semen portland didefenisikan sebagai semen hidrolis yang dihasilkan dengan cara menghaluskan klinker terdiri dari silikat- silikat kalsium yang bersifat hidrolis dengan gips sebagai bahan tambah (PUBI 1982). Pada dasarnya semen portland terdiri dari 4 unsur yang paling penting, yaitu8) :

1. Trikalsium silikat (C3S) atau 3CaO.SiO2, sifatnya hampir sama dengan sifat semen yaitu jika ditambahkan air akan menjadi kaku dan dalam beberapa jam saja pasta akan mengeras, biasanya merupakan 70%-80% dari semen.

C3S menunjang kekuatan awal semen dan menimbulkan panas hidrasi kurang lebih 58 kalori/gram setelah 3 hari.

2. Dikalsium silikat (C2S) atau 2CaO.SiO2. Pada saat penambahan air setelah reaksi yang menyebabkan pasta mengeras dan menimbulkan panas 12 kalori/gram setelah 3 hari. Pasta akan mengeras, perkembangan kekuatannya stabil dan lambat pada beberapa minggu kemudian mencapai kekuatan tekan akhir hampir sama dengan C S.

3. Trikalsium aluminat (C3A) atau 3CaO.Al2O3. Unsur ini apabila bereaksi dengan air akan menimbulkan panas hidrasi tinggi yaitu 212 kalori/gram setelah 3 hari. Perkembangan kekuatan terjadi satu sampai dua hari tetapi sangat rendah. Kadar C3A dalam semen maksimum 18%. Bila lebih, maka semen mempunyais ifat tidak kekal bentuknya (mengembang) akibat panas yang terlalu tinggi pada waktu pengerasannya. Sulfat (SO3) dapat mempengaruhi senyawa ini sehingga semen tidak tahan sulfat. Menurut ASTM mensyaratkan kadar senyawa maksimum 3%.

4. Tetrakalsium aluminoferit (C4AF) atau Al2O3.Fe2O3. Unsur ini saat bereaksi dengan air berlangsung sangat cepat dan pasta terbentuk dalam beberapa menit, menimbulkan panas hidrasi 68 kalori/gram. Warna abu-abu pada semen disebabkan oleh unsur ini.

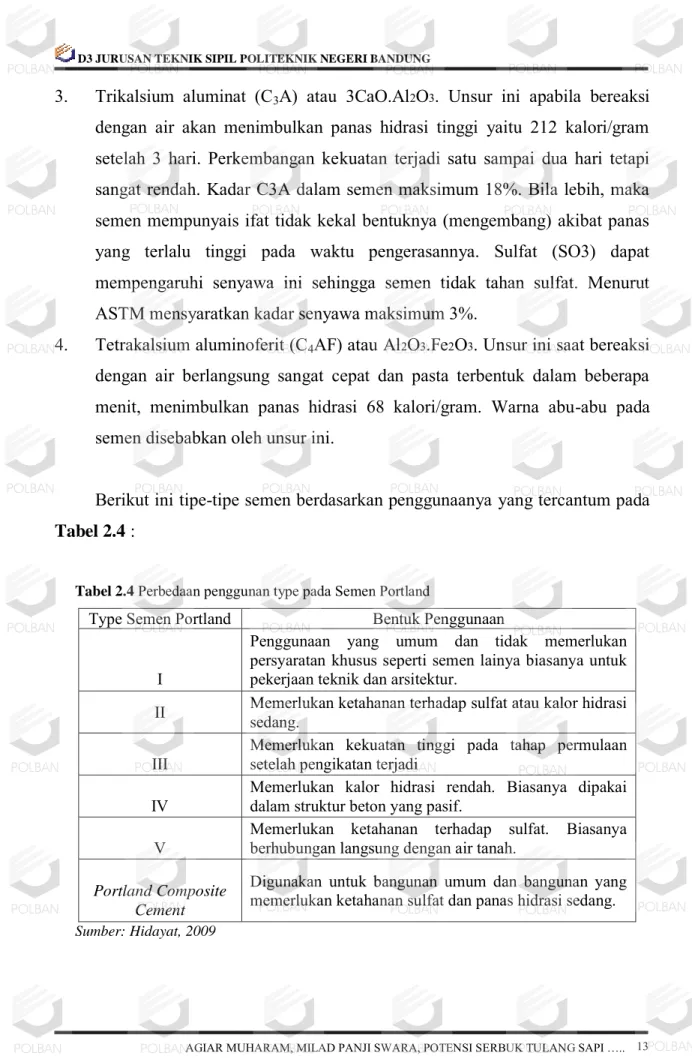

Berikut ini tipe-tipe semen berdasarkan penggunaanya yang tercantum pada Tabel 2.4 :

Tabel 2.4 Perbedaan penggunan type pada Semen Portland

Type Semen Portland Bentuk Penggunaan

I

Penggunaan yang umum dan tidak memerlukan persyaratan khusus seperti semen lainya biasanya untuk pekerjaan teknik dan arsitektur.

II Memerlukan ketahanan terhadap sulfat atau kalor hidrasi sedang.

III Memerlukan kekuatan tinggi pada tahap permulaan setelah pengikatan terjadi

IV Memerlukan kalor hidrasi rendah. Biasanya dipakai dalam struktur beton yang pasif.

V Memerlukan ketahanan terhadap sulfat. Biasanya berhubungan langsung dengan air tanah.

Portland Composite Cement

Digunakan untuk bangunan umum dan bangunan yang memerlukan ketahanan sulfat dan panas hidrasi sedang.

Sumber: Hidayat, 2009

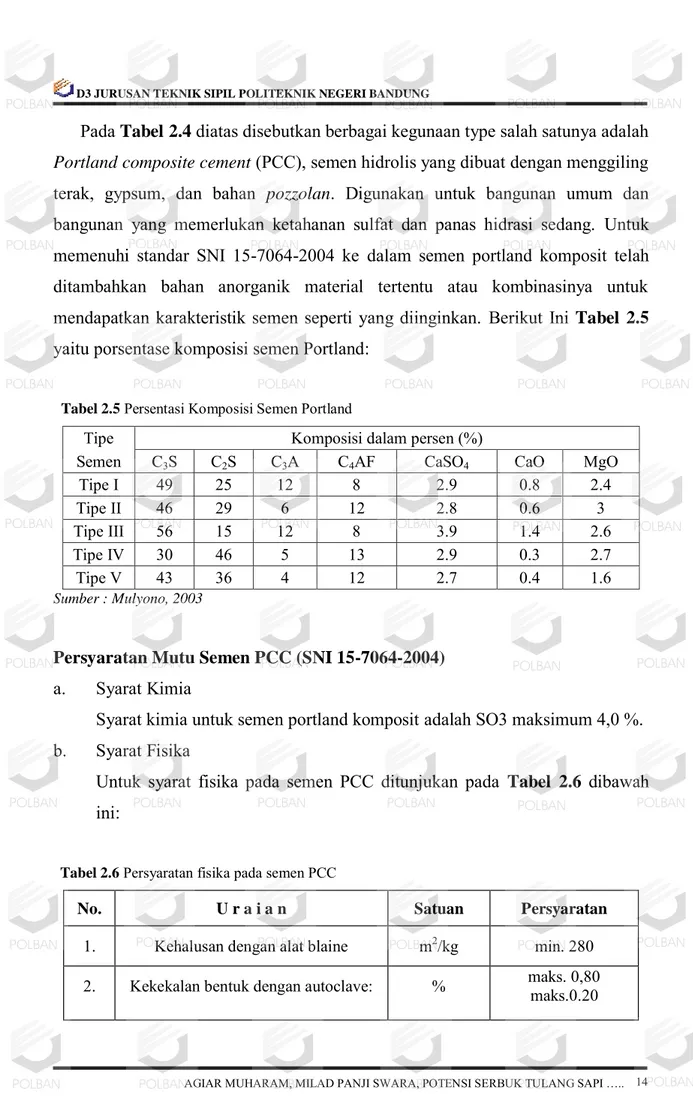

Pada Tabel 2.4 diatas disebutkan berbagai kegunaan type salah satunya adalah Portland composite cement (PCC), semen hidrolis yang dibuat dengan menggiling terak, gypsum, dan bahan pozzolan. Digunakan untuk bangunan umum dan bangunan yang memerlukan ketahanan sulfat dan panas hidrasi sedang. Untuk memenuhi standar SNI 15-7064-2004 ke dalam semen portland komposit telah ditambahkan bahan anorganik material tertentu atau kombinasinya untuk mendapatkan karakteristik semen seperti yang diinginkan. Berikut Ini Tabel 2.5 yaitu porsentase komposisi semen Portland:

Tabel 2.5 Persentasi Komposisi Semen Portland

Tipe Komposisi dalam persen (%)

Semen C3S C2S C3A C4AF CaSO4 CaO MgO

Tipe I 49 25 12 8 2.9 0.8 2.4

Tipe II 46 29 6 12 2.8 0.6 3

Tipe III 56 15 12 8 3.9 1.4 2.6

Tipe IV 30 46 5 13 2.9 0.3 2.7

Tipe V 43 36 4 12 2.7 0.4 1.6

Sumber : Mulyono, 2003

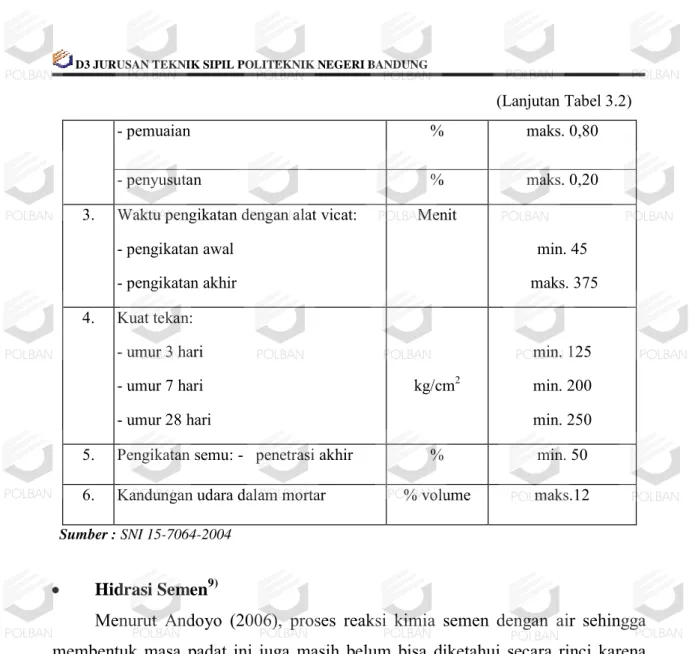

Persyaratan Mutu Semen PCC (SNI 15-7064-2004) a. Syarat Kimia

Syarat kimia untuk semen portland komposit adalah SO3 maksimum 4,0 %.

b. Syarat Fisika

Untuk syarat fisika pada semen PCC ditunjukan pada Tabel 2.6 dibawah ini:

Tabel 2.6 Persyaratan fisika pada semen PCC

No. U r a i a n Satuan Persyaratan

1. Kehalusan dengan alat blaine m2/kg min. 280 2. Kekekalan bentuk dengan autoclave: % maks. 0,80

maks.0.20

(Lanjutan Tabel 3.2)

- pemuaian % maks. 0,80

- penyusutan % maks. 0,20

3. Waktu pengikatan dengan alat vicat:

- pengikatan awal - pengikatan akhir

Menit

min. 45 maks. 375 4. Kuat tekan:

- umur 3 hari - umur 7 hari - umur 28 hari

kg/cm2

min. 125 min. 200 min. 250 5. Pengikatan semu: - penetrasi akhir % min. 50 6. Kandungan udara dalam mortar % volume maks.12 Sumber : SNI 15-7064-2004

Hidrasi Semen9)

Menurut Andoyo (2006), proses reaksi kimia semen dengan air sehingga membentuk masa padat ini juga masih belum bisa diketahui secara rinci karena sifatnya yang sangat kompleks. Dibawah ini merupakan proses terjadinya gel pada saat hidrasi berlangsung yang dapat dilihat pada Gambar 2.5.

Sumber: Neville, 1995

Gambar 2.5 Proses Hidrasi

Elemen

• 0

2Si Ca Al Fe

Oksida

• Cao SiO

2Al

2O

3Fe

2O

3Campura

n Semen

• C

3S C

2S C

3A C

4AF

Semen

Portland

• Tipe-tipe Semen

Gel

• Ca(OH)

2

Saat semua elemen tersebut menjadi oksida kemudian membentuk senyawa seperti diatas, maka terbentuklah tipe semen yang berbeda dengan menghasilkan panas (kalori/gram) dan sisa semen yang tidak berekasi seperti gel dan kalsium Ca(OH)2 ketika semen bereaksi dengan air. Hasil hidrasi seperti panas hidrasi dapat menyebabkan sebuah masalah yaitu timbulnya retakan pada saat pendinginan maka perlu diadakannya suatu perawatan (curing) pada saat pelakasanaan. Berikut ini Tabel 2.7 yaitu pembahasan mengenai senyawa- senyawa saat berhubungan dengan air :

Tabel 2.7 Sifat-sifat senyawa semen

Sifat C3S C2S C3A C4AF

Reaksi dengan air Sedang Lambat Cepat Lambat sekali Panas Hidrasi

(kal/jam)

120 60 207 100

Nilai rekatan Baik Baik Baik Tidak ada

Pengembangan karena reaksi

Tidak ada Tidak

ada Tidak ada Pasif

Sumber : Mulyono, 2003

Kekuatan semen yang telah mengeras tergantung pada jumlah air yang dapat dipakai waktu proses hidrasi berlangsung. Pada dasarnya jumlah air yang diperlukan untuk proses hidrasi hanya kira-kira 35% dari berat semennya, penambahan jumlah air akan mengurangi kekuatan setelah mengeras.

Rumus kimia yang dipergunakan juga masih bersifat sederhana dan perkiraan untuk reaksi kimia dari unsur C2S dan C3S dapat ditulis sebagai berikut11):

2C3S + 6H2O (C3S2H3) + 3Ca(OH)2

3C2S + 6H2O (C3S2H3) + Ca(OH)2

Reaksi kimia yang terjadi selama proses hidrasi adalah sebagai berikut :

a) 3 CaO Al2O3 + 26H2O + 3CaSO4 2H2O→3CaO Al2O3 3CaSO4 31H2O + kalori (326 kal/gr)

Disingkat : C3A + 26 H + 3CSH2 → C3A 3CSH31 + kalori senyawa yang dihasilkan biasa disebut trisulfo aluminat atau trisulfat atau ettringate yang berperanan menghambat penegerasan/pengikatan semen.

b) 3 CaO Al2O3 + 2H2O →3CaO Al2O3 6H2O + kalori (207 kal/gr) Disingkat : C3A + 6 H → C3A H6 + kalori

c) 3. 2 (3CaO SiO2 ) + 6H2O →3CaO 2SiO23H2O + 3 Ca(OH)2 + kalori (120 kal/gr) Disingkat : 2C3S + 6 H → C3S2 H3 + 3 CH + kalori.

Hasil reaksi kimia ke (2) dan ke (3) ini merupakan senyawa hidrat yang paling penting karena senyawa inilah yang betul-betul bersifat semen yang memberikan daya rekat dan kekuatan . Senyawa ini disebut Tobermorit.

d) 2 (2CaO SiO2 ) + 4H2O →3CaO 2SiO23H2O + Ca(OH)2+ kalori (62 kal/gr) Disingkat : 2C2S + 4 H → C3S2 H3 + CH + kalori

e) 4 CaO Al2O2 Fe2O3 + 10H2O + 2Ca(OH)2→6CaO Al2O2 Fe2O3 12H2O + kalori (100 kal/gr) Disingkat : C4AF + 10 H + 2 CH → C6AF H12 + kalori

Panas Hidrasi PC

Panas hidrasi adalah panas yang terjadi ketika PC bereaksi dengan air.

Pengeluaran panas tersebut tergantung dari : susunan senyawa PC, kehalusan butiran PC dan kecepatan reaksi antara butiran PC dengan Air.

Urutan banyaknya panas yang dikeluarkan adalah : C3A, C3S, C4AF, C2S.

Dampak Industri Produksi Semen terhadap Lingkungan

Berdasarkan bahan baku dan bahan bakar yang digunakan serta proses produksi, industri semen menyebabkan dampak lingkungan sebagai berikut : 1. Lahan

Penurunan kualitas kesuburan tanah akibat penambangan tanah liat.

Perubahan tata-guna tanah akibat kegiatan penebangan dan penyerapan lahan serta

pembangunan fasilitas lainnya, menyebabkan penurunan kapasitas air tanah yang pada akhirnya akan berpengaruh pada kuantitas air sungai di sekitarnya. Hal ini akan menyebabkan keimbangan lingkungan setempat.

2. Air

Kualitas air menurun akibat limbah cair dari pabrik dalam bentuk minyak dan sisa air dari kegiatan penambangan. Menimbulkan lahan kritis yang mudah terkena erosi dan pendangkalan dasar sungai, yang pada akhirnya akan menimbulkan banjir pada musim hujan.

Kuantitas air atau debit air menjadi berkurang karena hilangnya vegetasi pada suatu lahan akan mengakibatkan penyerapan air hujan oleh tanah di tempat itu berkurang, sehingga persediaan air tanah menipis. Sungai menjadi kering pada musim kemarau dan banjir pada musim hujan karena tanah tidak mampu lagi menyerap air.

3. Udara

Debu yang dihasilkan pada waktu pengadaan bahan baku dan selama proses pembakaran dan debu yang dihasilkan selama pengangkutan bahan baku ke pabrik dan bahan jadi ke luar pabrik, termasuk pengantongannya. Debu yang secara visual terlihat di kawasan pabrik dalam bentuk kabut dan kepulan debu menimbulkan pencemaran udara serius. Suhu udara di sekitar pabrik naik. Gas yang dihasilkan oleh pembakaran bahan bakar minyak bumi dan batu bara, berupa gas CO, CO2, SO2

Untuk mengetahui sifat fisik pada semen, maka dilakukan pengujian sebagai berikut :

1. Berat Jenis

Berat jenis adalah perbandingan antara berat semen dengan volume semen.

Berat jenis semen dapat dihitung dengan cara :

V V

xd BJ B1 2

... (2.1)

Dimana:

B : berat benda uji (gr) V1 : volume awal (ml) V2 : volume akhir (ml) d : masa jenis air (1 gr/ml)

Bahan yang digunakan adalah semen sebanyak ±55 gram dan minyak tanah (kerosin). Untuk mencari volume semen, digunakan tabung le chatelier. Berat jenis semen Portland mempunyai kisaran antara 3.00 sampai 3.20 dengan angka rata-rata 3.15. Berat jenis semen ini digunakan untuk perhintungan campuran mortar.

2. Bobot Isi

Bobot isi semen adalah perbandingan antara berat semen dengan volume yang ditempatinya. Bobot isi mempunyai dua jenis yaitu bobot isi gembur dan padat, namum bobot isi gembur yang digunakan dalam perhitungan pencampuran.

Rumus yang digunakan sebagai berikut :

⁄ ... (2.2) Dimana :

Wcac = Berat container + tutup + isi (gram) WC = Berat container + tutup (gram) VC = Volume container ( cm3)

2.2.2. Agregat

Agregat mempunyai dua jenis yaitu agregat kasar dan halus, tetapi dalam mortar menggunakan agregat halus sebagai bahan pengisi pada mortar. Agregat dalam suatu campuran mortar haruslah mempunyai proporsi yang baik agar bisa saling mengisi antara agregat halus,semen, dan bahan tambah sehingga menghasilkan mortar yang bermutu baik.

Syarat-syarat agregat yang digunakan untuk adukan pasangan (mortar) menurut SNI 03-6820-2002 sebagai berikut:

1. Tidak mengandung zat organik.

2. Kadar lumpur maksimum 5%.

3. Berbentuk bulat.

4. Keras dan tidak mudah lapuk.

5. Tekstur halus (smooth texture)

6. Modulus kehalusan (fineness modulus), menurut ASTM C33 dan SK SNI S- 04-1989 F, mortar disyaratkan dengan nilai fm adalah 1,5 – 2,36.

7. Gradasi agregat harus sesuai dengan Tabel 2.8 di bawah ini.

Tabel 2.8 Gradasi Agregat Halus untuk Mortar Pasangan

Saringan Persen Lolos

Pasir Alam Pasir Olahan

No. 4 (4,76 mm) 100 100

No. 8 (2,36 mm) 99 – 100 95 – 100

No. 16 (1,18 mm) 70 – 100 70 – 100

No. 30 (0,60 mm) 40 – 75 40 – 75

No. 50 (0,30 mm) 10 – 35 20 – 40

No. 100 (0,15 mm) 2 – 15 10 – 25

No. 200 (0,075 mm) 0 0 – 10

Sumber : SNI 03-6820-2002

Untuk mengatuhi sifat fisik agregat halus (pasir), maka dilakukan pengujian sebagai berikut :

1. Analisa Ayak

Analisa saringan agregat adalah penentuan prosentase berat butiran agregat yang lolos dari satu set saringan, yang kemudian angka-angka prosentasenya ditabelkan dan digambarkan pada grafik atau kurva distribusi butir (Laporan Rekayasa Beton Kelompok 2 KS-3A). Rumus untuk menentukan prosentase tertahan pada suatu saringan ayakan sebagai berikut :

... (2.3)

Dimana :

Wa = berat agregat tertahan di ukuran ayakan a mm (gram) Wtotal = berat agregat total (gram)

2. Berat Jenis dan Penyerapan

Pada umumnya berat jenis (specific gravity) agregat dikenal sebagai berikut:

1. Berat Jenis Curah atau kering (Bulk Specific Gravity) adalah perbandingan antara berat agregat kering dan berat air suling yang isinya sama dengan isi agregat dalam keadaan jenuh pada suhu 250C.

2. Berat Jenis Jenuh Kering Permukaan (Saturated Surface Dry Specific Gravity) adalah perbandingan antara berat agregat kering permukaan jenuh dan berat air suling yang isinya sama dengan isi agregat dalam keadaan jenuh pada suhu 250C.

3. Berat Jenis Semu (Apparent Specific Gravity) adalah perbandingan antara berat agregat kering dan berat air suling yang isinya sama dengan isi agregat dalam keadaan kering pada suhu 250C.

4. Penyerapan Air (Water Absorption), adalah perbandingan berat air yang dapat diserap terhadap berat agregat kering, dinyatakan dalam persen.

(Handout Rekayasa Beton) Rumus-rumus:

Berat Jenis SSD =

Bpj Bp Bj

Bj

... (2.4)

Berat Jenis Bulk =

Bpj Bp Bj

Bk

... (2.5)

Berat Jenis Apparent =

Bpj Bp Bk

Bk

... (2.6)

Penyerapan Air = Bk

Bk Bj

x 100 % ... (2.7)

Dimana :

Bj = Berat benda uji SSD (gram) Bp = Berat Piknometer + Air (gram)

Bpj = Berat Piknometer + Benda Uji + Air (gram) Bk = Berat benda uji kering oven (gram)

3. Kadar Lolos Ayakan No. 200

Didalam SNI 03-6820-2002 disebutkan bahwa kadar lolos ayakan no.200 (kadar lumpur) merupakan unsur perusak yang ada didalam agregat halus (pasir).

Kebersihan agregat harus bersih dari berbagai material seperti tanaman dan partikel lunak agar tidak berkurangya ikatan pada campuran mortar karena banyaknya lumpur pada campuran tersebut. Kadar lumpur ini dapat diuji dilaboratorium menggunakan analisa saringan basah yaitu dengan menimbang agregat sebelum dan sesudah dicuci dan kemudian membandingkannya. Sehingga akan memberikan prosentase agregat yang lebih halus dari 0,075 mm (no.200).

Kadar agregat yang lolos ayakan no. 200 disyaratkan oleh SNI 03-6820-2002 sebesar 5%. Kadar lolos ayakan no.200 dapat dihitung dengan menggunakan rumus :

... (2.8) Dimana :

W1 = berat agregat sebelum dicuci dan kering oven (gram) W2 = berat tertahan setelah dicuci dan kering oven (gram)

4. Kadar Zat Organik

Kandungan zat organik di dalam agregat halus sangat berpengaruh buruk terhadap perkembangan kekuatan mortar yang diakibatkan oleh terhambatnya pengerasan semen. Salah satu cara pengujian zat organik di dalam agregat halus ini dapat dilakukan dengan mengextract atau memisahkannya menggunakan larutan NaOH 3 % sehingga akan terjadi perubahan warna yang selanjutnya akan dibandingkan dengan warna pembanding, apakah lebih muda atau lebih tua dari

warna pembanding tersebut. Warna yang lebih tua dari warna pembanding menunjukkan kadar zat organik dalam agregat halus adalah tinggi, sedangkan jika warna yang dihasilkan lebih muda dari warna pembanding, maka kadar zat organik dalam agregat halus adalah rendah.

5. Bobot Isi

Bobot isi agregat adalah perbandingan antara berat agregat dengan volume yang ditempatinya. Rumus yang digunakan sama seperti bobot isi semen yaitu pada Formula 2.2.

2.2.3. Serbuk Tulang Sapi12)

Permintaan sapi potong di indonesia sekitar 36% atau sekitar 600.000 ekor/tahun. Hal ini tentunya menimbulkan masalah lingkungan, akibat tulang yang telah terpakai tidak memiliki nilai ekonomis dan menjadi sebuah limbah yang sifatnya sementara.

Tulang terdiri dari bahan organik dan anorganik sebagian besar bahan anorganik, seperti : kalsium fosfat dan kalsium karbonat. Sedangkan sisanya adalah ion-ion seperti Mg,K,F,CI. Bahan-bahan anorganik dalam tulang berfungsi untuk memberikan kekerasan pada struktur tulang.

Tulang sapi merupakan salah satu komponen dari limbah RPH. Tulang potensinya cukup besar mengingat bobot yang dihasilkan cukup besar yakni mencapai 15% dari berat bobot. Bahan padatan utama tulang mengandung kristal kalsium hidroksiapatit Ca10(PO4)6(OH)2 dan kalsium karbonat(CaCO3) yang berpotensi digunakan sebagai adsorben aktif, yakni tulang yang diproses sedemikian rupa, sehingga mempunyai kemampuan adsorpsi yang tinggi terhadap bahan yang berbentuk padat maupun larutan (yang didalamnya mengandung logam berat yang bersifat toksik). Tulang sapi merupakan tempat penyimpanan garam kalsium didalam hewan. Mineral yang utama adalah kalsium fosfat dan karbonat. Hasil analisis menunjukan bahwa penyusunan utama tulang adalah trikalsium fosfat dengan sebagian kecil kalsium karbonat (Desroiser, 1989).

Nilai yang terdapat pada tulang sapi, pedagang menjual dalam keadaan masih mentah. Tulang betis sapi yang terbuang akan menimbulkan masalah ditempat pembuangan sampah setiap harinya. Banyaknya tulang betis yang terbuang maka timbul keinginan untuk dapat memanfaatkan tulang betis sapi.

Pemanfaatkan sisa limbah tulang betis sapi yang tidak terpakai maka dalam hal ini peneliti akan mencoba untuk dapat memanfaatan/mengolah tulang sapi sebagai salah satu komoditas yang dapat menghasilkan nilai tambah masih terbuka lebar.

Pada Gambar 2.7 dapat dilihat potensi dengan melihat berbagai kandungan mineral yang dimiliki.

Sumber : google

Gambar 2.6 Ruas Tulang pada Sapi

Sumber : google

Gambar 2.7 Kandungan mineral dalam tulang dan jumlah total mineral dalam tubuh pada tulang

2.2.3.1. Contoh Perlakuan terhadap Tulang Sapi10)

Berbagai perlakuan pada tulang sapi yang telah dilakukan yang dapat mendukung pada penelitian ini.

Semula tulang sapi didapatkan dari hasil pemotongan sapi, kemudian tulangnya diambil lalu di potong untuk mendapatkan dimensi yang lebih kecil agar mudah dalam membuat serbuk tulang sapi.

Pemotongan Tulang Sapi

Semula tulang sapi di dapatkan dari hasil pemotongan sapi, berikut ini contoh pemotongan tulang sapi dan peremukan sehingga mendapatkan dimensi yang menyerupai serbuk.

a) Pengumpulan tulang

Tulang sapi didapatkan dari berbagai sumber seperti tempat penyembelihan dan pasar tradisional.

Sumber: google

Gambar 2.8 Tulang sapi yang masih berkuran besar

b) Pemotongan tulang

Dalam proses pemotongan tulang ini biasanya dari tempat penyembelihan itu sudah terbagi-bagi (di potong berdasarkan sendi ) dengan beberapa bagian yaitu bagian bawah ( dari paha sampai bawah ) dan bagian atas (mulai dari rusuk, pinggang dan tulang belakang ) yang menjadikan keperluan terhadap potongan

tertentu yang akan di gunakan dalam percobaan ini. Ada beberapa cara dan jenis dalam proses pemotongan :

Mesin Pemotong (Gerinda, Milling, dll)

Alat ini memang sangat mudah didapatkan dan praktis digunakan namun keakuratan dan kecepatan kurang baik dalam proses pemotongan tersebut. Pada Gambar 2.9 adalah salah satu mesin pemotong yang digunakan untuk memotong tulang sapi.

Sumber: google

Gambar 2.9 Tulang sapi yang dipotong menggunakan mesin gerinda

Laser6)

Alat ini mempunyai keunggulan dalam proses pemotongan yaitu cepat dan keakuratan yang tinggi, namun biaya yang mahal dan ketersediaan alat yang jarang didapatkan.

Sumber: google

Gambar 2.10 Tulang sapi yang dipotong menggunakan laser yang dilihat dari mikroskop

Ada beberapa faktor yang mempengaruhi dari proses pemotongan pada tulang sapi:

- Kecepatana potong

Kecepatan pada saat pemotongan dapat mempengaruhi dalam akurasi hasil pemotongan.

- Hembusan udara (laser)

Pemotongan menggunakan laser harus meninjau terlebih dahulu hembusan udara karena hembusan udara akan mempengaruhi lintasan saat pemotongan.

- Lintasan

Lintasan pada pemotongan harus sesuai dengan yang direncanakan.

- Ketepatan

Ketepatan yang tinggi dapat didapatkan dengan salah satu caranya perlu keteletian pada saat proses pemotongan.

- Pembakaran

Setelah pembakaran tulang sapi tersebut akan lebih lunak sehingga mudah dalam pengerjaan pemotongan tersebut.

Setelah pemotongan menggunakan alat bantu tersebut kita dapat mendapatkan tulang sapi dengan ukuran yang relatif lebih kecil seperti pada Gambar 2.11 sehingga mudah penegerjaan dalam membuat tulang sapi menjadi serbuk.

Sumber: google

Gambar 2.11 Hasil tulang sapi yang telah dipotong

c) Penghalusan tulang

Setelah semua proses dalam pemilihan, pengambilan, dan pemotongan tulang selanjutnya melakukan proses penghalusan tulang dengan cara menggunakan alat gerinda atau milling yang akan mengasilkan tulang berbentuk serbuk seperti pada Gambar 2.12 hal ini mempunyai tujuan agar pada saat percobaan rekayasa seperti mengurangi proporsi agregat halus dan semen dapat bercampur dengan baik.

Sumber: google

Gambar 2.12 Hasil tulang sapi yang telah menjadi serbuk

d) Pembakaran tulang

Proses terakhir adalah pembakaran tulang, pembakaran ini menggunakan alat furnace proses ini dilakukan setelah tulang berbentuk tepung/serbuk dikarenakan akan memudahkan dalam proses ini. Tahapan pembakaran akan dilakukan dengan suhu 800 derajat celcius dengan waktu minimal 4 jam karena pada waktu tersebut bahan organik akan benar-benar hilang dan sisa hanyalah kandungan mineralnya. Adapun tahapan pada suhu pembakaran pada Tabel 2.9 dibawah ini:

Reaksi kimia pada saat proses penguraian : CaCO3 + suhu 900°C → CaO + CO2

Kalsium karbonat + dipanaskan suhu 900°C → kapur tohor kalsium + gas

Tabel 2.9 Proses yang terjadi akibat pembakaran pada suhu yang berbeda

Suhu (celcius) Proses

200-1000 Terjadi proses evaporasi air bebas dalam bahan baku

>1000 Terjadi proses pelapasan air dengan sempurna

>4000 Terjadi pelepasan bahan organik

>8000 Terjadi proses pembentukan mineral Sumber: Semen & jenis aplikasinya

2.2.3.2. Struktur Kimia Tulang3)

Bila dianalisis secara kimiawi, tulang tersusun atas bahan organik dan anroganik dengan perbandingan 1 : 2. Formula yang demikian menyebabkan tulang memiliki kelenturan yang sangat terbatas, dibalik kekerasan yang menjadi kekuatan tulang. Bila tulang dipanaskan dengan temperatur tinggi maka bahan organiknya akan luruh sehingga tulang lebih ringan dari berat semula pada saat kondisi ini bisa dimanfaatkan untuk proses pembuatan serbuk tulang. Bahan organik terdiri dari ossein (protein) yang apabila direbus akan menghasilkan gelatin. Dilihat dari komposisi kimia, serbuk tulang sapi mempunyai beberapa unsur-unsur kimia yang terkandung yang dapat dilihat dari Tabel 2.10 dibawah ini.

Tabel 2.10 Perbedaan komposisi pada semen dan serbuk tulang sapi No Kandungan Semen Serbuk

Tulang Selisih

(%) (%) (%)

1 CaO 72,26 70,87 1,39

2 SiO2 6,39 7,03 0,64

3 Al2O3 0,88 0,91 0,03

4 Fe2O3 0,05 0,15 0,1

5 MnO 0,01 0,03 0,02

6 MgO 2,6 2,58 0,02

7 K2O 0,39 0,51 0,12

8 Na2O 1,58 1,67 0,09

9 SO2 0,73 1,24 0,51

10 H2O 0,62 0,75 0,13

11 CO2 0 0 0

12 Sisa

Pembakaran 0,98 1,14 0,16

13 Berat Jenis 2,92 2,22 0,7

Sumber : F. Falade, .2012

Dari tabel diatas diketahui bahwa komposisi kandungan kimia dari serbuk tulang sapi identik dari Standard Ordinary Portland Cement. Mempunyai banyak kesamaan yang bisa mengembangkan sifat-sifat semen, kemungkinan dengan adanya sisa timbunan lemak memperlambat proses hidrasi. Adapun beberapa hasil observasi lebih lanjut:

Serbuk tulang sapi mempunyai kandungan tinggi kalsium oksida (lebih dari 70%) sama halnya dengan kandungan semen.

Sisa pembakaran meningkatkan terhadap karbonisasi dan hidrasi sehingga mebebaskan kandungan kapur dan magnesium ke atmosfer, nilai sisa pembakaran pada serbuk tulang sapi adalah 1,14% nilai ini masih termasuk ambang batas dari BS 12 [8] yaitu 3%

Serbuk tulang sapi masih dibawah ambang maksimum pada kandungan MgO yaitu menurut SII.0013-81 (ASTM C-150) masih dibawah 5%.

Untuk meningkatkan dan menambahkan oksida pada kandungan tulang sapi maka tulang sapi tersebut dibakar dengan suhu diatas 800 derajat untuk mendapatkan reaksi oksidasi. Tim PKM di Surabaya dan Balai Besar Keramik telah melakukan penelitian kandungan kimia dari tulang sapi yang telah dibakar menggunakan furnace. Beberapa kandungan kimia pada serbuk tulang sapi yang dibakar dapat dilihat pada Tabel 2.11.

Tabel 2.11 Kandungan kimia dari serbuk tulang sapi yang telah dibakar

Baha Rumus

Kimia

Kandungan (%)

Oksida Kalsium CaO 78,86

Oksida Posfat P2O5 20,2

Sumber : Tim Peneltian Kimia ITS

Dari hasil analisa kimia tersebut tulang sapi yang telah diserbukan dan dibakar tersebut mempunyai kandungan CaO yang tinggi, sama halnya seperti semen yang mana senyawa CaO merupakan kandungan yang terbanyak. Sehingga memiliki potensi sebagai bahan pengganti semen. Dari hasil tersebut kita dapat menentukan senyawa dari hasil prosentase kimia tersebut dengan mengacu kepada SII.0013.81 (ASTM.C-150) dapat dilihat dari Tabel 2.12 berikut ini :

Tabel 2.12 Cara perhitungan senyawa pada unsur-unsur kimia

Senyawa Unsur

Pembentuk Rumus

C3S 3CaO.SiO2 (4.07x%CaO)-(7.6xSiO2)-(6.72x%Al2O3)- 1.43x%Fe2O3)-(2.85xSO3)

C2S 2CaO.SiO2 (2.867x%SiO2)-(0.7544x%C3S) C3A 3CaO.Al2O3 (2.650x%Al2O3)-(1.692x%Fe2O3) C4AF 4CaO.Al2O3.Fe2O3 (3.043x%Fe2O3)

Sumber : Mulyono. 2003

2.2.3.3. Sifat Fisik yang Mengandung Serbuk Tulang Sapi

Beberapa hasil peneltian dan observasi yang telah dilakukan berbagai penelitian dan pengujian sama seperti perlakuan terhadap semen, karena serbuk

tulang sapi mempunyai sifat seperti semen. Adapun sifat fisik yang dilakukan sebagai berikut:

1. Analisa Ayak

Analisa saringan serbuk tulang sapi adalah penentuan prosentase berat butiran yang lolos dari satu set saringan, yang kemudian angka-angka prosentasenya ditabelkan dan digambarkan pada grafik atau kurva distribusi butir). Rumus untuk menentukan prosentase tertahan pada suatu saringan ayakan dapat dilihat pada Formula 2.3.

2. Berat Jenis

Berat jenis adalah perbandingan antara berat serbuk tulang sapi dengan volume serbuk tulang sapi. Berat jenis ini digunakan dalam perhitungan pencampuran. Berat jenis serbuk tulang sapi dapat dihitung dengan cara Formula 2.1.

Bahan yang digunakan adalah serbuk tulang sapi sebanyak ±58 gram dan minyak tanah (kerosin). Untuk mencari volume serbuk tulang sapi digunakan tabung le chatelier.

3. Bobot Isi

Sama halnya dengan semen, agregat dan kapur, pengujian bobot isi serbuk tulang sapi prinsip pengujiannya sama dengan pengujian bobot isi semen dan agregat yaitu dengan menggunakan Formula 2.2.

4. Kadar Air dan Penyerapan Air

Kadar air dan penyerapan air diperlukan untuk menghitung kebutuhan air yang digunakan jika dalam proposi campuran mortar yang dibuat terdapat serbuk tulang sapi sebagai bahan pencampur pada mortar. Hal ini digunakan untuk melakukan koreksi kebutuhan air akibat adanya penambahan serbuk tulang sapi.

Adapun rumus yang digunakan sebagai berikut :

... (2.9)

... (2.10) Dimana :

Ba = berat awal (gram)

Bk = berat kering oven (gram) Bj = berat SSD (gram)

Untuk menentukan berat SSD dilakukan dengan menyimpan benda uji di dalam water bath pada suhu ruang sampai didapatkan berat yang tetap tanpa adanya penambahan ataupun pengurangan berat pada benda serbuk tulang sapi.

2.2.3.4. Serbuk Tulang Sapi Sebagai Bahan Pozzolan

Pozzolan merupakan sebuah bahan tambah yang mempunyai kandungan seperti silika dan alumina tetapi bahan tersebut tidak memiliki sifat seperti semen, tetapi bentuknya yang memiliki kesamaan seperi semen dan jika bercanpur dengan air senyawa yang terkandung akan bereaksi secara kimia dengan kalsium hidroksida Ca(OH)2 pada suhu biasa dan membentuk Kalsium Alumina Hidrat CAH yang mempunyai sifat hidraulisis.

Pozzolan dapat dibagi menjadi dua bagian, yaitu : 1. Pozzolan alam

Bahan alam yang merupakan sedimentasi dari abu atau larva gunung yang mengandung silika aktif, yang bila dicampur dengan kapur padam akan mengadakan proses sementasi.

2. Pozzolan buatan :

Jenis ini banyak macamnya baik merupakan sisa pembakaran dari tungku, maupun pemanfaatan limbah yang diolah menjadi abu yang mengandung silika reaktif dengan proses pembakaran, seperti abu terbang (fly ash), silika fume, dll (Gunawan, Margaret. 2000).

Pozzolan dapat dipakai sebagai bahan tambahan atau sebagai pengganti semen Portland. Bila di pakai sebagai pengganti sebagian semen Portland umumnya berkisar antara 5% sampai 35% berat semen. Bila pozzolan dipakai sebagai bahan tambah akan menjadikan beton semakin mudah di aduk, lebih kedap air, dan lebih tahan terhadap serangan kimia. Pozzolan dapat mengurangi pemuaian beton yang terjadi akibat proses reaksi alkali agregat dengan demikian mengurangi retak–retak beton akibat reaksi tersebut. Pemakaian pozzolan sangat menguntungkan karena menghemat semen dan mengurangi panas hidrasi yang mengakibatkan retakan serius (Tjokrodimuljo, K. 1996).

Pozzolan dalam semen bereaksi dengan kalsium hidroksida Ca(OH)2 hasil dari reaksi hidrasi semen.

Semen + Air ——————-Kalsium Silikat Hidrat + Kalsium Hidroksida

Pozzolan (Serbuk Tulang Sapi) + Kalsium Hidroksida ———- besifat seperti hidraulisis

Sebelum digunakan pozzolan terlebih di uji kualitasnya, apakah pozzolan tersebut memenuhi persyaratan yang dipersyaratkan oleh ASTM C-618 atau tidak .SYARAT MUTU POZZOLAN MENURUT ASTM C.618-78)

1. SiO2 + Al2O3 + Fe2O3, ………Min 70 % 2. SO3 ………Max 4 % 3. Hilang Pijar ………Max 3 % 4. Kadar Air ………..……….Max 10 %

Selain syarat yang tertera pada ASTM C.618-78 seperti diatas, persyaratan pozzolan juga dapat mengacu pada ASTM C.595 dan ASTM C.593

2.2.4. Air

Air merupakan bahan pencampur dan pemicu pada proses kimia semen, membasahi agregat, dan memberikan kemudahan dalam pengerjaan mortar. Air

yang tidak sesuai dengan syarat mutu maka akan menurunkan kualitas mortar bahkan akan merubah dari sifat-sifat mortar yang dihasilkan. Air yang berlebihan akan menyebabkan banyaknya gelembung setelah proses hidrasi selesai, sedangkan air yang sedikit akan menyebabkan kelecakan yang tidak sesuai dan proses hidrasi tidak tercapai seluruhnya, sehingga akan mempengaruhi kekuatan mortar.

SKSNI S-04-1989-F mensyaratkan air yang dapat digunakan sebagai bahan bangunan sebagai berikut:

1. Air harus bersih;

2. Tidak mengandung lumpur, minyak, dan benda terapung lainnya yang dapat dilihat secara visual;

3. Tidak mengandung benda-benda yang tersuspensi lebih dari 2 gram/liter;

4. Tidak mengandung garam yang dapat larut dan dapat merusak beton (asam- asam, zat organik, dan sebagainya) lebih dari 15 gram/ liter. Kandungan klorida (Cl), tidak lebih dari 500 p.p.m. dan senyawa sulfat tidak lebih dari 1000 p.p.m sebagai SO3;

5. Bila dibandingkan dengan kekuatan tekan adukan dan beton yang memakai air suling, maka penurunan kekuatan adukan dan beton yang memakai air yang diperiksa tidak lebih dari 10%;

6. Semua air yang mutunya meragukan harus dianalisis secara kimia dan dievaluasi mutunya menurut pemakaiannya; dan

7. Khusus untuk beton pratekan, kecuali syarat-syarat tersebut diatas tidak boleh mengandung klorida lebih dari 50 p.p.m

2. 3. Sifat-Sifat Mortar

Ditinjau dari SNI 03-6882-2002, dan Sitorus (2009) menerangakan sifat mortar terdiri dari sifat mortar segar dan sifat mortar keras.

2.3.1.Sifat Mortar Segar

Sifat mortar segar merupakan sifat dimana mortar belum mengeras. Ada beberapa sifat dari mortar segar yaitu kemudahan pengerjaanya, waktu ikat, retensi air, kadar udara, serta dapat melekat dengan baik dengan bata, batako, batu dan sebagainya.

1. Kemudahan Pengerjaan

Kemudahan pengerjaan mortar dipengaruhi oleh air pencampur semakin banyak air semakin mudah untuk dikerjakan. Kemudahan pengerjaan dapat dilihat dari nilai flow yang dihasilkan oleh adukan tersebut.

Pengujian flow dilakukan untuk mengetahui tingkat kemudahan pengerjaan adukan mortar. Percobaan ini dilakukan menggunakan alat flow table.

2. Waktu Ikat

Waktu ikat adalah waktu yang dibutuhkan suatu adukan untuk mencapai kekuatan 500 psi. Untuk mengetahui waktu ikat suatu adukan mortar dilakukan dengan menggunakan alat penetrometer. Alat tersebut ditusukan ke dalam adukan mortar segar sedalam 25 cm sampai mencapai angka 500 psi. Waktu yang dicapai untuk mendapatkan angka 500 psi itulah merupakan waktu ikat adukan mortar.

2.3.2.Sifat Mortar Keras

Sifat mortar keras merupakan sifat dimana mortar telah mengeras. Ada beberapa sifat mortar keras diantaranya kuat tekan, dan kuat tarik.

1. Kuat Tekan

Di dalam SNI 03-6825-2002 disebutkan bahwa kekuatan tekan mortar adalah gaya maksimum per satuan luas yang bekerja pada benda uji mortar berbentuk kubus dengan ukuran tertentu dan umur tertentu. Kuat tekan mortar diwakili oleh kuat tekan maksimum m dengan satuan Mpa (SNI 03-6825-2002).

Kekuatan tekan mortar sangat dipengaruhi oleh proposi campurannya.

Selain itu juga, air sangat berpengaruh terhadap kuat tekan mortar. Semakin rendah faktor air semen, maka semakin tinggi kuat tekannya. Akan tetapi, jika faktor air semen rendah maka sulit untuk dikerjakan. Kuat tekan mortar dapat ditentukan dengan rumus, sebagai berikut :

... (2.11)

(Sumber: SNI 03-6825-2002)

dimana :

m : kekuatan tekan mortar, Mpa Pmaks : gaya tekan maksimum, N A : luas penampang benda uji, mm2

2. Kuat Lentur

Kuat lentur adalah kekuatan dimana mortar dapat menahan gaya lentur dengan dibebani oleh konus dari mesin uji tekan lentur. Kuat lentur didapat dengan membaca bacaan setelah mortar tersebut tertekan. Kekuatan lentur mortar juga sangat dipengaruhi oleh proposi campurannya. Selain itu juga, air sangat berpengaruh terhadap kuat lentur mortar. Semakin rendah faktor air semen, maka semakin tinggi kuat tarik lenturnya.

Kuat lentur mortar dapat diperoleh dengan rumus sebagai berikut:

... (2.12)

dimana :

P : Beban lentur maksimum (Mpa) L : Jarak tumpuanm (mm)

: Lebar Benda Uji (mm) h : Tinggi benda uji (mm) W : Berat Benda Uji M : Momen

2. 4. Metode Proposi Campuran

Ada beberapa metode proposi campuran yang digunakan dalam menghitung kebutuhan bahan adukan mortar. Metode proposi campuran itu diantaranya yaitu:

1. Perhitungan berdasarkan volume 2. Perhitungan berdasarkan berat

3. Perhitungan dengan metode SNI 03-6882-2002

2.4.1.Perhitungan Berdasarkan Volume

Perhitungan berdasarkan volume merupakan perhitungan yang didasari oleh volume tempat dimana adukan itu akan digunakan. Contohnya, cetakan yang digunakan untuk campuran mortar berukuran 5x5x5 cm, maka dapat ditentukan volume cetakannya yaitu sebesar 125 cm3 atau 0,000125 m3. Perbandingan adukan yang digunakan yaitu 2PC : 1KP : 5PS. Maka dapat dihitung kebutuhan bahannya sebagai berikut :

PC : KP : PS :

+ Jumlah = 0,000125 m3

2.4.2.Perhitungan Berdasarkan Berat

Perhitungan berdasarkan berat merupakan perhitungan yang didasari oleh berat campuran yang akan digunakan. Contohnya, berat bahan untuk membuat suatu campuran mortar sebesar 1500 gram. Perbandingan adukan yang digunakan yaitu 1PC : 3PS. Maka dapat dihitung kebutuhan bahannya sebagai berikut : PC :

PS :

+ Jumlah = 1500 gram

2.4.3. Perhitungan dengan Metode SNI 03-6882-2002

Perhitungan dengan metode SNI 03-6882-2002 yaitu perhitungan dengan mengubah proposi campuran berdasarkan volume menjadi berdasarkan berat dengan menggunakan faktor pengubah (konversi) untuk sekali campuran. Faktor pengubah ini didapat dari hasil pembagian antara berat agregat halus dalam keadaan kering oven dengan bobot isi agregat yang dikalikan dengan proposi volumenya. Contoh, mortar dengan komposisi campuran I bagian semen portland, ⁄ bagian kapur, dan ⁄ bagian pasir harus diuji. Berat campuran mortar tersebut harus dihitung menjadi sebagai berikut :

Faktor pengubah sekali campur = 2500/(1400 x 6,75) = 0,265 Berat semen portland = 1 x 1250 x 0,625 = 332 g

Berat kapur = ⁄ x 650 x 0,265 = 215 g Berat pasir = ⁄ x 1400 x 0,265 = 2.500 g.

2. 5. Kajian Lain Mengenai Penggunaan SerbukTulang Sapi

Penelitian tentang penggunaan tulang sapi pada teknik sipil telah dilakukan sebelumnya. Adapun dilakukanya penambahan kumpulan tulang ke dalam percobaan lain di dunia teknik sipil sehingga menjadi alasan karena tulang sapi mempunyai potensi terhadap kemajuan teknik sipil.

Dari berbagai hasil penelitian dari penggunan tulang sapi mempunyai kegunaan dan mempengaruhi suatu kontribusi terhadap dunia teknik sipil, seperti:

1. Mempengaruhi sifat fisik seperti regangan, modulus elastisitas dan gaya tarik.

2. Mampu menyerap karbon dalam dalam karburisasi.

3. Mempengaruhi kuat tekan pada distribusi penyebaran hidroksiapatit terhadap matrik colophony.

4. Mempengaruhi nilai kekerasan pada beton dengan kubus ukuran 5x5x5 cm walaupun dicampur dengan berbagai tulang lainya.

5. Menjadi pengganti katalisator pada BaCO3 (Barium Carbonat).

6. Kandungan Ca (kalsium) pada serbuk tulang sapi mampu mengubah fasa campuran pada percobaan struktur mikro logam paduan Al-S, walaupun kandungan sapi tersebut (Ca) tidak larut dengan unsur Al.

Adapun penelitian yang menjadi referensi utama dari penelitian ini yaitu percobaan serbuk tulang sapi sebagai bahan pengganti semen terhadap mortar.

Penelitian dilakukan oleh peneliti di Nigeria3). Dikarenakan Nigeria limbah organik terbanyak adalah limbah sapi maka solusi yang tepat adalah menggunakan potensi tersebut sebagai potensi pozzolan material. Adapun beberapa hasil penelitian yang dilakukan:

1. Waktu Ikat

Pada Gambar 2.13 Dibawah ini menunjukan bahwa hasil dari penelitian menunjukan penambahan waktu ikat awal dan akhir dengan bertambahnya prosentase serbuk tulang sapi sampai dengan prosentase 30%, tetapi setelah itu waktu ikat menurun sampai prosentase tulang 100%. Serbuk tulang hanya mengikat saat adanya semen, untuk melepaskan kalsium hidroksida (CH) saat indikasi hidrolisis dari sifat pozzolan tersebut.

Sumber : F. Falade .2012

Gambar 2.13 Variasi dari waktu pengikatan dari pasta semen dengan perbedaan kandungan serbuk tulang sapi

2. Kuat Tekan

Para ahli di Nigeria telah melakukan suatu penelitian dengan melakukan kuat tekan pada mortar dengan berbagai variasi kandungan setiap 10% dapat dilihat di Gambar 2.14 walaupun setiap penambahan kandungan serbuk tulang sapi terjadi penurunan kuat tekan tetapi dengan perawatan semakin lama maka kuat tekan tersebut akan semakin meningkat. Walaupun hasilnya menurun, tetapi mortar dengan campuran ini dapat diaplikasikan disebagian besar banguanan seperti batu bata, beton ringan, porous concrete, plesteran, dinding, dan lain sebagainya.

Sumber : F. Falade .2012

Gambar 2.14 Variasi dari kuat tekan mortar dengan perbedaan kandungan serbuk tulang sapi dan umur perawatan