INSTITUT TEKNOLOGI PADANG

https://e-journal.itp.ac.id/index.php/jtm e-ISSN: 2598-8263

Vol. 10, No. 1, April 2020 p-ISSN: 2089-4880

Published by Lembaga Penelitian dan Pengabdian Masyarakat (LP2M) - ITP

Perubahan Strukturmikro Aluminium 6061 Akibat Teroksidasi sebelum Pengelasan MMAW

Microstructures Changes in Aluminum 6061 Due To Oxidation before MMAW Welding

Anrinal1,*, Asmara Yanto1, Rahmad Hidayat2

1 Department of Mechanical Engineering, Institut Teknologi Padang

2 Undergraduated Program of Mechanical Engineering, Institut Teknologi Padang Jl. Gajah Mada Kandis Nanggalo, Padang, Indonesia

doi.10.21063/jtm.2020.v10.i1.6-15

*Correspondence should be addressed to anrinal@itp.ac.id

Copyright © 2020 Anrinal. This is an open access article distributed under the CC BY-NC-SA 4.0.

Article Information Abstract

Received:

March 1, 2020 Revised:

March 24, 2020 Accepted:

March 31, 2020 Published:

April 30, 2020

This work aims to provide an overview of the changes in the microstructure of Aluminum 6061 because it was oxidized prior to MMAW welding. The research was conducted by first allowing aluminum 6061 to oxidize in the air (atmosphere) with a time variation of 0, 120, and 240 hours. The MMAW welding process uses a 1G welded seam without a 1G position, Grilumin 14 electrode, AWS A5.3-99 specifications, E4043 3.2 mm in diameter, with a DC current of 90 Amperes. The welding results show that the weld surface appears sooty and rough spots where the longer the oxidation occurs produces more soot and spots, while the results of the microstructure examination on the weld area and the HAZ area show that the micro structure of the weld area and the HAZ area experiences increased grain size.

Keywords: Aluminium 6061, oxidation , MMAW, microstructure

1. Pendahuluan

Aluminium 6061 umumnya digunakan untuk konstruksi struktur pesawat terbang, seperti sayap dan badan pesawat [1]. Aluminium 6061 juga digunakan pada pembuatan rangka berbagai jenis kapal, seperti kayak, kapal laut, dan kapal pesiar. Aluminium 6061 paduan umumnya menyajikan kemampuan las yang rendah oleh proses pengelasan fusi tradisional [2].

Aluminium 6061 merupakan paduan aluminium dari grup 6XXX yang paling sering dipakai. Paduan ini termasuk paduan yang tahan terhadap panas. Setelah aluminium, magnesium dan silikon merupakan komposisi utama dalam material ini. Kombinasi antara aluminium, magnesium, dan silikon pun

menghasilkan material yang sangat reaktif terhadap oksigen. Beberapa produsen juga menambahkan sedikit krom dan tembaga untuk memperoleh sifat tertentu [3].

Ketika permukaan alloy 6061 terkena udara, akan segera terbentuk lapisan tipis yang melindungi logam paduan ini dari karat.

Apabila lapisan ini terkelupas, logam paduan yang terbuka juga akan segera bereaksi membentuk lapisan baru. Hasilnya, ketahanan paduan ini terhadap korosi menjadi begitu tinggi.

Kualitas pengelasan Aluminium tergantung pada kebersihan dan kekeringan dari logam Aluminium dengan lapisan tipis oksida (Al2O3).

Timbulnya lapisan Aluminium oksida merupakan hasil oksidasi antara Aluminium

(Al) dan Oksigen (O2) yang merupakan proteksi alami untuk mencegah korosi sehingga dengan memberikan lapisan pelindung akan memberikan keuntungan.

Masalah muncul ketika Aluminium oksida telah terkontaminasi oleh embun (H2O) karena lapisan aluminium ini sangat berongga dan dapat menyebabkan embun atau sumber hidrokarbon lainnya sehingga tumbuh menebal menjadi Hydrated-oxida alumina (Al2O3 H2O) yang memiliki lapisan kimia bercampur air penyebab porosity.

Untuk menghasilkan kualitas lasan yang baik biasanya dilakukan pembersihan lapisan oksida sebelum dilakukan pengelasan.

Pembersihan lapisan merupakan hal mendasar yang harus dilakukan untuk menentukan kualitas hasil pengelasan. Setelah material dibersihkan proses pengelasan harus segera dilakukan karena jika tidak material akan teroksidasi dan membentuk lapisan oksida kembali.

Pembentukan lapisan oksida ini (AL2O3) ditandai dengan perubahan visual dari permukaan aluminium (Al) yang mana warna semula mengkilap (perak) berangsur-angsur berubah lebih buram seiring laju pertumbuhan lapisan oksida. Semakin lama permukaan teroksidasi semakin buram dan ini menunjukan adanya penebalan lapisan oksida [4].

Adanya lapisan pasif atau lapisan oksida Al203 dipermukaan Aluminium dapat memberikan perlindungan terhadap logam induknya tetapi pada saat akan dilakukan pengelasan, lapisan ini merupakan masalah dasar. Lapisan oksida AL203 yang memiliki titik cair sekitar 2060°C yang lebih tinggi dari logam induknya, Aluminium yang hanya sekitar 660°C, apabila paduan Aluminium ini menerima panas selama operasi pengelasan dipastikan logam induk telah mencair sementara lapisan oksidanya belum atau tidak mencair sama sekali.

Masalah ini dapat mengakibatkan sulitnya terjadi pencampuran apabila dalam pengelasanya melibatkan logam pengisi atau dalam istilah cacat merupakan incomplete fusion. Selain itu lapisan oksida, Al203 ini bersifat isolator dimana menghambat mengalirnya arus listrik. Jika lapisan cukup tebal maka hal ini dapat menghambat inisiasi busur listrik atau dengan kata lain sulit untuk membangkitkan busur listrik.

Penelitian ini bertujuan untuk memberikan gambaran perubahan Struktur mikro

Aluminium 6061 akibat teroksidasi sebelum pengelasan MMAW.

2. Metode

A. Persiapan Bahan

Material yang digunakan dalam penelitian ini adalah plat aluminium 6061 sebanyak tiga spesimen aluminium mempunyai komposisi Al- Mg-Si yang merupakan paduan yang tahan pada air laut dan mempunyai kuat tarik yang tinggi dan banyak digunakan sebagai material untuk pembangunan kapal terutama kapal-kapal cepat yang harus memiliki beban yang seringan mungkin.

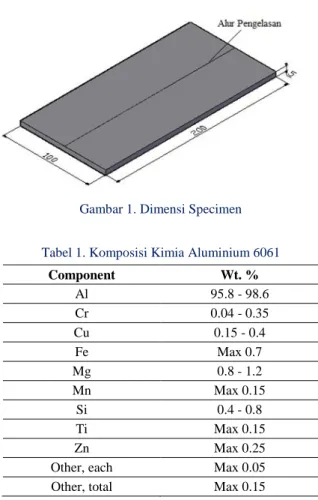

Material dibuat berbentuk lembaran dengan dimensi p x l x t = 200 mm x 100 mm x 6 mm seperti Gambar 1. Material yang digunakan dalam penelitian ini adalah aluminium 6061 dengan komposisi kimia pada Tabel 1.

Gambar 1. Dimensi Specimen

Tabel 1. Komposisi Kimia Aluminium 6061

Component Wt. %

Al 95.8 - 98.6

Cr 0.04 - 0.35

Cu 0.15 - 0.4

Fe Max 0.7

Mg 0.8 - 1.2

Mn Max 0.15

Si 0.4 - 0.8

Ti Max 0.15

Zn Max 0.25

Other, each Max 0.05

Other, total Max 0.15

B. Pembersihan sebelum Pengelasan

Pembersihan sebelum pengelasan dilakukan untuk mendapatkan hasil pengelasan yang berkualitas. Pembersihan dilakukan dengan cara mekanik menggunakan mesin gerinda.

Pengikisan dilakukan pada permukaan material aluminium yang masih terdapat lapisan atau kotoran yang menempel (debu, atau sisa cat).

C. Pengoksidasian

Setelah dibersihkan, kemudian dibagi menjadi tiga spesimen uji, setelah itu diambil foto permukaan untuk melihat perubahan warna yang terjadi akibat bahan telah teroksidasi di ruangan terbuka (atmosfir).

Tabel 2. Sampel dan lama oksidasi

Spesimen A B C

Lama oksidasi

(Jam) 0 120 240

Setelah pembersihan spesimen A langsung dilakukan pengelasan tanpa pembersihan kembali dan kedua spesimen lainnya dilakukan pengelasan setelah 120 jam dan 240 jam sejak pembersihan dilakukan tanpa pembersihan kembali sebagaimana pada Tabel 2.

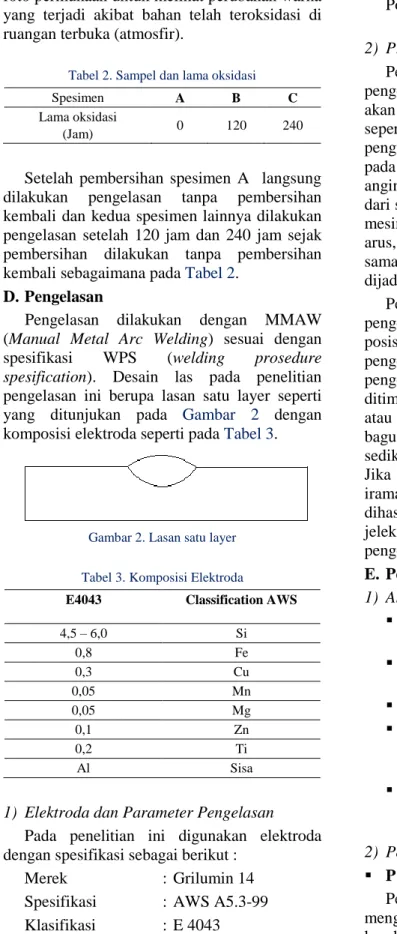

D. Pengelasan

Pengelasan dilakukan dengan MMAW (Manual Metal Arc Welding) sesuai dengan spesifikasi WPS (welding prosedure spesification). Desain las pada penelitian pengelasan ini berupa lasan satu layer seperti yang ditunjukan pada Gambar 2 dengan komposisi elektroda seperti pada Tabel 3.

Gambar 2. Lasan satu layer

Tabel 3. Komposisi Elektroda

E4043 Classification AWS

4,5 – 6,0 Si

0,8 Fe

0,3 Cu

0,05 Mn

0,05 Mg

0,1 Zn

0,2 Ti

Al Sisa

1) Elektroda dan Parameter Pengelasan Pada penelitian ini digunakan elektroda dengan spesifikasi sebagai berikut :

Merek : Grilumin 14 Spesifikasi : AWS A5.3-99 Klasifikasi : E 4043 Diameter : 3,2 mm Parameter pengelasan :

Arus listrik : DC, 90 Amphere

Voltase : 20 Volt

Kec. Pengelasan : normal (32 cm/menit) Jenis Busur : Busur Normal

Posisi las : Bawah Tangan, 2) Proses Pengelasan

Pemeriksaan yang dilakukan sebelum pengelasan memastikan bahwa sampel yang akan dilakukan pengelasan tidak dibersihkan seperti yang dilakukan pada umumnya sehingga pengujian ini tetap valid. Selain itu pemeriksaan pada tempat pengelasan meliputi hembusan angin, kelembaban dan terbebasnya lingkungan dari sumber karbon misalnya baja. Pemeriksaan mesin las yang akan digunakan meliputi besar arus, tegangan, dan posisi pengelasan apakah sama dengan prosedur pengelasan yang dijadikan acuan.

Pemeriksaan yang dilakukan pada saat pengelasan meliputi besar arus, voltase, dan posisi pengelasan apakah sama dengan prosedur pengelasan atau WPS. Baik buruknya pengelasan juga diamati pada suara yang ditimbulkan busur lasnya, jika suaranya datar atau berirama maka hasil dari pengelasanya bagus dan percikan spatter yang dihasilkan sedikit atau hampir tidak ada dan sebaliknya.

Jika suara dari pengelasanya jelek atau iramanya tidak beraturan biasanya spater yang dihasilkan banyak dan lasan yang dihasilkan jelek [5]. Pemeriksaan yang dilakuan setelah pengelasan meliputi cacat, dan tinggi manik las.

E. Pemeriksaan Strukturmikro 1) Alat dan Bahan

Resin dan katalis digunakan untuk proses pembingkaian spesimen

Amplas yang di gunakan (100 sampai 2000 mesh)

Mesin poles

Larutan Etsa Bahan Sampel pengujian, Reagent killers (1 drop HF,25 ml HC1,25 ml HNO3 , 25 ml CH3OH ).

Mikroskop optik digunakan untuk mengamati struk tur pada spesimen yang telah di etsa

2) Pelaksanaan Metalografi

Pemotongan

Pengambilan sampel diupayakan menghasilkan sampel yang sesuai dengan kondisi rata-rata bahan atau kondisi di tempat- tempat tertentu (kritis), dan memperhatikan kemudahan pemotongan pula. Pengambilan sampel dilakukan pada daerah yang akan

diamati mikrostrukturrnya. Pemotongan sampel pada daerah lasan dengan menghindari kemungkinan deformasi dan panas yang berlebihan.

Pembingkaian ( Mounting)

Sebelum melakukan pembingkaian, pembersihan spesimen haruslah dilakukan dan dibatasi hanya dengan perlakuan yang sederhana detail yang ingin kita lihat tidak hilang. Sebuah perbedaan akan tampak antara bentuk permukaan fisik dan kimia yang bersih.

Kebersihan fisik secara tidak langsung bebas dari kotoran padat, minyak pelumas dan kotoran lainnya, sedangkan kebersihan kimia bebas dari segala macam kontaminasi.

Pembersihan ini bertujuan agar hasil pembingkaian tidak retak atau pecah akibat pengaruh kotoran yang ada.

Dalam pemilihan material untuk pembingkaian, yang perlu diperhatikan adalah perlindungan dan pemeliharaan terhadap spesimen. Bingkai haruslah memiliki kekerasan yang cukup, meskipun kekerasan bukan merupakan suatu indikasi, dari karakteristik abrasif. Material bingkai juga harus tahan terhadap distorsi fisik yang disebabkan oleh panas selama pengamplasan, selain itu juga harus dapat melakukan penetrasi ke dalam lubang yang kecil dan bentuk permukaan yang tidak beraturan.

Pengampelasan

Sampel yang baru saja dibingkai (mounting) memiliki permukaan yang kasar.

Permukaan yang kasar ini harus diratakan agar peagamatan struktur mudah untuk dilakukan.

Pengamplasan dilakukan dengan menggunakan kertas amplas yang ukuran butir abrasifnya dinyatakan dengan mesh. Urutan pengamplasan harus dilakukan dari nomor mesh yang rendah (100 mesh) ke nomor mesh yang tinggi (hingga 2000 mesh). amplas pertama yang dipakai tergantung pada kekasaran permukaan dan kedalaman kerusakan yang ditimbulkan oleh pemotongan. Hal yang harus diperhatikan pada saat pengamplasan adalah pemberian air. Air berfungsi sebagai pemindah geram, memperkecil kerusakan akibat panas yang timbul dandapat merubah struktur mikro sampel. Hal lain yang harus diperhatikan adalah ketika melakukan perubahan arah pengamplasan, maka arah yang baru harus lah tegak lurus terhadap arah sebelumnya. Proses pengampelasan menggunakan mesin poles dengan putaran piringan sekitar 400 rpm.

Pemolesan

Setelah diamplas sampai halus (2000 mesh), sampel harus dilakukan pemolesan.

Pemolesan bertujuan untuk memperoleh permukaan sampel yang hal us bebas goresan dan men gki l a p sepert i cer mi n dan me n ghi l an gkan ketidakteraturan sampel hingga 0.05 m . Permukaan sampel yang akan diamati di bawah mikroskop harus benar-benar rata. Apabila permukaan sampel kasar atau bergelombang, maka pengamatan struktur mikro akan sulit untuk dilakukan karena pemantulan permukaan sampel yang terlihat pada mikroskop akan dipantulkan tidak beraturan. Alumina yang digunakan dicampur dengan air kemudian disemprotkan atas kain beludu yang telah dipasang pada mesin poles dengan putaran piringan sekitar 350 rpm kemudian sampel di gosokan sampai mencapai hasil yang diinginkan yaitu bebas goresan dan mengkilap seperti cermin.

Etsa

Etsa merupakan proses pengikisan batas butir secara selektif dan terkendali dengan pencelupan ke dalam larutan pengetsa hingga permukaan sampel muncul detil struktur yang akan diamati akan terlihat dengan jelas dan tajam. Langkah pengetsaan diawali dengan pencelupan spesimen dalam reagent kellers selama 8-10 detik, kemudian disiram dengan alkohol 90%, dibersihkan dengan air lalu dikeringkan dengan hairdryer.

Setelah proses diatas maka spesimen telah siap untuk di foto.

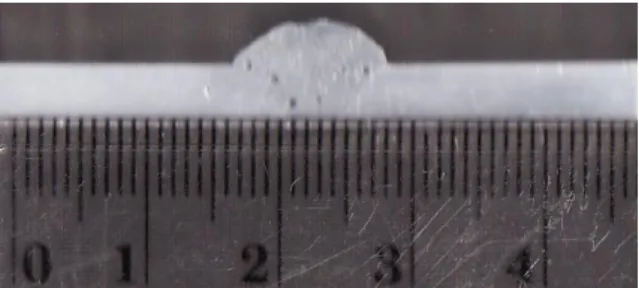

F. Pengamatan Strukturmikro

Pengamatan pada permukaan hasil pengelasan (Gambar 3) dilakukan dengan foto makro menggunakan kamera digital dengan cara meletakkan spesimen pada tempat datar dan letakkan penggaris sebagai skala. Atur fokus kamera dan pencahayaan langkah terakhir adalah menyimpan foto yang telah ditentukan pada komputer.

Gambar 3. Skema Penampang Manik Las

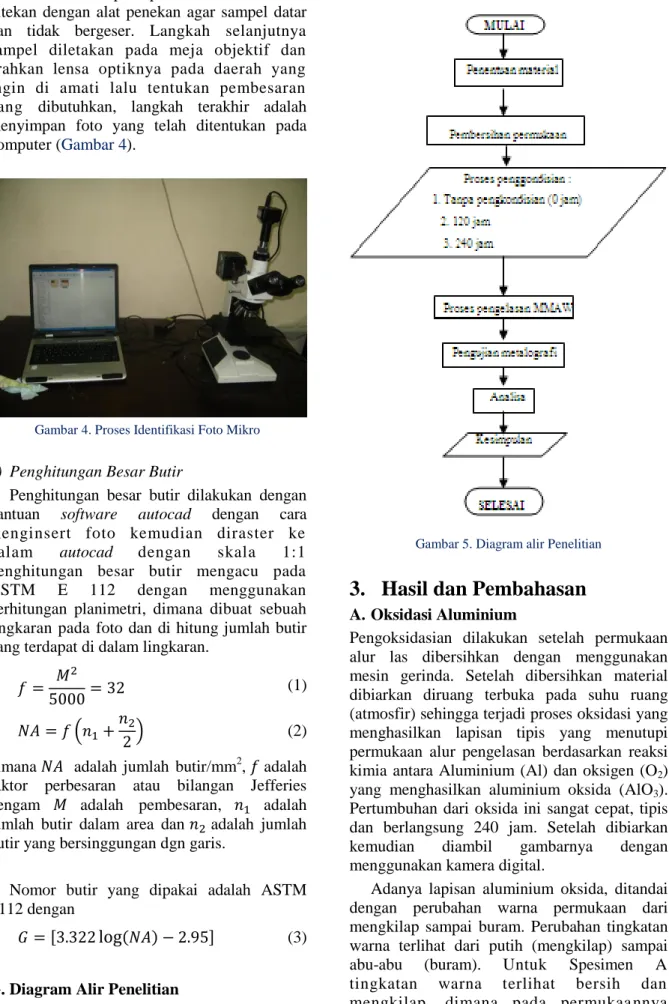

1) Identifikasi dan Foto Mikro

Pengujian foto mikro dilakukan dengan

meletakkan sampel pada lilin kemudian ditekan dengan alat penekan agar sampel datar dan tidak bergeser. Langkah selanjutnya sampel diletakan pada meja objektif dan arahkan lensa optiknya pada daerah yang ingin di amati lalu tentukan pembesaran yang dibutuhkan, langkah terakhir adalah menyimpan foto yang telah ditentukan pada komputer (Gambar 4).

Gambar 4. Proses Identifikasi Foto Mikro

2) Penghitungan Besar Butir

Penghitungan besar butir dilakukan dengan bantuan software autocad dengan cara menginsert foto kemudian diraster ke dalam autocad dengan skala 1:1 penghitungan besar butir mengacu pada ASTM E 112 dengan menggunakan perhitungan planimetri, dimana dibuat sebuah lingkaran pada foto dan di hitung jumlah butir yang terdapat di dalam lingkaran.

(1)

( ) (2)

dimana adalah jumlah butir/mm2, adalah faktor perbesaran atau bilangan Jefferies dengam adalah pembesaran, adalah jumlah butir dalam area dan adalah jumlah butir yang bersinggungan dgn garis.

Nomor butir yang dipakai adalah ASTM E112 dengan

[ ( ) ] (3)

G. Diagram Alir Penelitian

Secara skematis, urutan penelitian dapat dilihat dari aliran kegiatan pada diagram alir (Gambar 5).

Gambar 5. Diagram alir Penelitian

3. Hasil dan Pembahasan

A. Oksidasi Aluminium

Pengoksidasian dilakukan setelah permukaan alur las dibersihkan dengan menggunakan mesin gerinda. Setelah dibersihkan material dibiarkan diruang terbuka pada suhu ruang (atmosfir) sehingga terjadi proses oksidasi yang menghasilkan lapisan tipis yang menutupi permukaan alur pengelasan berdasarkan reaksi kimia antara Aluminium (Al) dan oksigen (O2) yang menghasilkan aluminium oksida (AlO3).

Pertumbuhan dari oksida ini sangat cepat, tipis dan berlangsung 240 jam. Setelah dibiarkan kemudian diambil gambarnya dengan menggunakan kamera digital.

Adanya lapisan aluminium oksida, ditandai dengan perubahan warna permukaan dari mengkilap sampai buram. Perubahan tingkatan warna terlihat dari putih (mengkilap) sampai abu-abu (buram). Untuk Spesimen A tingkatan warna terlihat bersih dan mengkilap, dimana pada permukaa nnya belum terbentuk lapisan Oksida. Spesimen B yang dibiarkan teroksidasi selama 120 jam, tingkatan warnanya telihat buram

keabu-abuan, dimana sudah mulai terbentuk lapisan oksida dan warna yang tampak lebih buram dari pada spesimen A. Warna yang tampak buram tersebut juga disebabkan oleh uap air dan kotoran yang merembes masuk dan menempel diatas permukaan material. Sedangkan spesimen C yang dibiarkan teroksidasi selama 240 jam, terlihat lebih buram keabu-abuan dimana petumbuhan oksida sudah mulai konstan dan lebih lama dari spesimen A dan B sehingga wama yang tampak sangat buram dan kotoran yang menempel lebih banyak (Tabel 4).

Tabel 4. Data Pengamatan Oksidasi Spesimen Tingkatan warna (Visual)

A Putih mengkilap, bersih

B Buram abu-abu

C Lebih Buram abu-abu

Dari hasil pengelasan, pengaruh oksidasi terhadap kualitas pengelasan pada spesimen uji A, B dan C masing-masing dengan lama oksidasi 0, 120, dan 240 hari seperti pada Gambar 6, 7 dan 8 tampak disekitar manik las terdapat smoke atau jelaga yang berwarna hitam dan manik lasnya terlindungi dengan ditandai dengan putih perak yang berada pada manik las dan jelaga. Semakin lama dibiarkan, jelaga yang dihasilkan juga cukup banyak dan lebih hitam . Seperti tampak pada gambar dimana spesimen C jelaga yang dihasilkan pada saat pengelasan lebih banyak dan lebih hitam dibandingkan spesimen A dan B.

Gambar 6. Hasil Pengelasan Spesimen A

Gambar 7. Hasil Pengelasan Spesimen B

Gambar 8. Hasil Pengelasan Spesimen C

B. Pengamatan Hasil Pengelasan

Hasil yang didapat dalam pengujian metalografi ini berupa gambar-gambar yang dicetak dengan foto makro dapat di lihat lebar, tinggi, penetrasi, luas penampang dan daerah pengaruh panas HAZ, sedangkan pada foto mikro dapat menghitung besar butir yang terjadi pada tiap-tiap spesimen.

1) Foto makro

Dari hasil pemeriksaan foto makro dapat di lihat dengan foto digital, pengaruh oksidasi terhadap kualitas pengelasan pada spesimen uji A,B dan C. Pada Gambar 9, 10 dan 11, tampak perbedaan hasil foto makro pada setiap spesimen uji meliputi lebar, tinggi, penetrasi, luas penampang dan daerah pengaruh panas (HAZ) dimana semua ini dipengruhi oleh ada tidaknya lapisan oksida dan lama spesimen tersebut teroksidasi seperti tampak pada gambar dibawah ini.

Gambar 9. Hasil Pengelasan Spesimen A

Dari hasil foto makro untuk spesimen A dimana setelah dilakukan pembersihan dengan gerinda langsung dilakukan pengelasan sehingga tidak ada lapisan oksida yang menghalangi peleburan antara elektroda dengan logam induk sehingga masukan panas terjadi sangat singkat dibandingkan dengan spesien B dan C sehingga penetrasi logam las lebih dangkal yaitu mencapai 42% dari tebal material (Gambar 9).

Pencampuran antara elektoda dan logam induk berlangsung lebih cepat sehingga luas penampang logam las lebih kecil dan bentuk depan huruf V, lebar manik las 8.5 mm dengan tinggi manik las sebesar 4.1mm. dengan tidak

adanya penghalang pada waktu pengelasan maka HAZ yang terbentuk .sangat kecil dibandingkan dengan specimen B dan C, HAZ spesimen A mempunyai luas sekitar 19 mm.

Gambar 10. Hasil Pengelasan Spesimen B

Dari hasil foto makro untuk specimen B pengelasan di lakukan setelah 120 jam sejak pembersihan sehingga material akan teroksidasi dan tumbuh lapisan oksida. lapisan oksida yang terdapat diatas permukaan logam induk mempunyai titik lebur lebih tinggi dibandingkan titik lebur logam indukya sehingga akan menghalangi peleburan antara elektroda dan logam induk. kejadian tersebut memungkinkan logam induk akan mencair terlebih dahulu sehingga masukan panas yang terjadi lebih lama dibandingkan dengan spesimen A. Karena masukan panas lebih lama dibandingkan dengan spesimen A maka penetasi dari logam las lebih dalam sekitar 60%

dari tebal material. Pencampuran antara elektroda dengan logam induk berlangsung lebih lama dibandingkan dengan spesimen A sehingga luas penampang logam las yang terjadi lebih lebar dan membentuk penampang huruf U, lebar manik las sebesar 9,5 mm dan tinggi manik las sebesar 4,1 mm. dengan adanya penghalang pada waktu pengelasanm maka HAZ yang terbentuk lebih lebar dibandingkan dengan spesimen A. HAZ spesimen B mempunyai luas sekitar 30 mm (Gambar 10).

Gambar 11. Hasil Pengelasan Spesimen C

Dari hasil foto makro spesimen C dimana pengelasan dilakukan setelah 240 jam sejak pembersihan sehingga lapisan oksida yang terbentuk cukup tebal dan pada saat dilakukan

pengelasan memungkinkan logam induk akan mencair lebih dulu. Masukan panas yang tejadi lebih lama dibandingkan dengan spesimen A dan B, maka penetrasi yang dihasilkan dari logam las lebih dalam sekitar 100% dari tebal material dengan membentuk huruf U, lebar manik las sebesar 11,3mm, dan tinggi manik las sebesar 3,2 mm, maka HAZ yang terbentuk lebih lebar di bandingkan dengan spesimen A dan B (Gambar 11). HAZ specimen C mempunyai luas sekitar 40 mm.

Gambar 12. Grafik lebar(b),tinggi(h1) dan kedalaman manik las(h2)

Dari grafik di atas (Gambar 12) dapat dilihat perbedaan pengaruh oksidasi terhadap lebar dan kedalaman penetarasi manik las, hasil pengelasan MMAW. Semakin lama proses oksidasi terhadap Alumunium 6061 maka lebar dan kedalaman penitrasi manik las semakin tinggi, sedangkan tinggi manik las sama pada spesimen A dengan spesimen B dan menurun pada spesimen C, hal ini karena di pengaruhi laju kecepatan pada proses pengelasan.

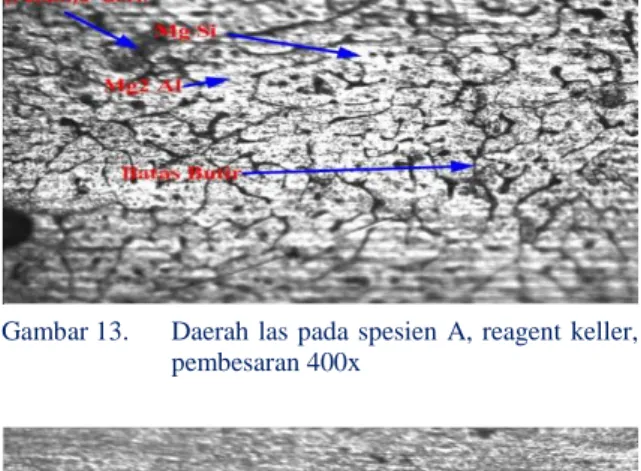

2) Strukturmikro

Campuran Alumunium 6061 terdiri dari senyawa MgAl dan (Fe,Mn) Si Al yang menyatu dengan baik. Kedua senyawa tersebut dapat menambah kekuatan dari campuran Aluminium. Partikel hitam yang terdispersi merata pada matrik Aluminium yang berwarna putih adalah Mg Si, sedangkan partikel yang berwarna abu-abu adalah Mg Al. untuk partikel berwarna hitam merupakan (Fe,Mn)3Si Al .

Pengaruh Mg dalam fasa Mg2Si dan Mg2Al akan meningkatkan kekuatan melalui larutan padat yang saling memperkuat dan memperbaiki kemampuan pengerasan, sedangkan Si meningkatkan kekuatan dan keuletan. Kombinasi dengan magnesium dapat menghasilkan pengendapan yang sifatnya keras.

Partikel warna abu-abu yang dikelilingi oleh gelang hitam merupakan partikel (Fe,Mn)3SiAl dan yang berwarna abu-abu diketahui adalah

0 5 10 15

0 120 240

lebar tinggi penetrasi (mm)

Mg2Al.Pengaruh dari (Fe,Mn)3SiAl, terhadap strukktur akan menambah kekuatan dan ketangguhan dari material.

Gambar 13. Daerah las pada spesien A, reagent keller, pembesaran 400x

Gambar 14. Daerah HAZ specimen A, reagent keller, pembesaran 400x

Gambar 15. Daerah las pada spesimen B reagent keller, pembesaran 400x

Perubahan struktur akibat proses pengelasan tidak terlepas dari perilaku panas yang ditimbulkan selama proses pengelasan [6].

Perubahan struktur mikro terjadi pada daerah HAZ dan daerah logam las ini ditunjukan seperti gambar di atas(gambar 13 dan 14).

Ukuran struktur berubah disebabkan masukan panas yang berbeda-beda ini dapat diketahui dari hasil foto makro dimana daerah las dan HAZ yang tampak berbeda-beda.

Hal ini menunjukan bahwa semakin tebal lapisan oksida yang menghalangi permukaan material semakin banyak masukan panas yang masuk kedalam logam induknya sehingga ukuran butir pada daerah las lebih besar dibanding kan pada daerah HAZ.

Gambar 16. Daerah HAZ specimen B, reagent keller, pembesaran 400x

Gambar 17. Daerah las specimenC, reagent keller, pembesaran 400x

Gambar 18. Daerah HAZ specimen C, reagent keller, pembesaran 400x

Pada saat proses pengelasan temperatur menjadi naik, sehingga partikel Mg2Al yang paling dominan akan terbentuk dan kemungkinan mulai menyatu menjadi butiran kasar. Ketika suhu logam induk mendekati titik cair beberapa dari senyawa MgAl akan terurai bahkan Mg akan hilang akibat panas busur las.

Ketika logam induk mencair terjadi peleburan, sebagian logam induk menyebabkan beberapa penambahan kapasitas struktur logam las yang terdiri dari beberapa partikel senyawa magnesium bercampur dengan partikel intermetalik yang terdapat di matrik aluminium dan tidak dapat terurai misalnya MgSi. Selain itu penggunaan logam pengisi dengan kandungan Mg lebih banyak dapat meningkatkan kekuatan pada logam lasnya [7].

Pada proses pengelasan logam las daerah HAZ mempunyai beberapa fase yaitu MgSi, MgAl dan (Fe,Mn)SiAl, pada sepesimen A mempunyai MgSi berbentuk butiran halus dan tesebar merata dengan luasan kecil-kecil.

partikel MgAl terlihat juga berbetuk butiran halus sehingga menyatu dengan baik dengan MgSi.partikel (Fe,Mn)Si Al terlihat sangat sedikit seperti ditunjukkan foto mikro diatas.

Pada pengelasan dengan lama waktu teroksidasi 120 jam (specimen B) Partikel MgSi mengalami penurunan jumlahnya, sedangkan partikel MgAl terjadi pembesaran dan partikel (Fe.Mn)SiAl juga terjadi pembesaran.spesimen yang teroksidasi 240 jam pada spesimen C juga mengalami penurunan Mg Si lebih kecil dari pada specimen A dan B, sedangkan partikel MgAl dan MgSi terjadi pembesaran dari pada spesimen A dan B.sehingga spesimen C mempuyai sifat lebih keras dan ketas di bandingkan spesimen A dan B.

Daerah logam las mempunyai fasa MgSi,MgAl ,(Fe.Mn)SiAl, jumlah MgSi lebih banyak di bandingkan daerah HAZ nya sedangkan MgAl dan (Fe.Mn)SiAl mengalami penurunan jumlah. Pengaruh lama oksidasi yang berbeda juga mempengaruhi besar butir pada logam las. Logam las yang teroksidasi 0 jam mempunyai besar butir (G 5,37), pada spesimen yang waktu teroksidasi 120 jam mempuyai besar butir (G 5.69) dan spesimen yang teroksidasi 240 jam mempunyai besar butir (G 5,75).

Gambar 19. Grafik Hubungan Lama Oksidasi dengan Besar Butir

Pada Gambar 19 terlihat pengaruh oksida terhadap besar butir, semakin lama waktu oksidasi aluminium 6061, maka ukuran butir logam las akan meningkat (besar), hal ini disebabkan semakin tebal lapisan oksida pada logam las maka semakin lama logam induk mencair sewaktu terjadi pengelasan dan semakin tinggi suhu yang di butuhkan untuk proses pengelasan.

4. Simpulan

Berdasarkan penelitian yang telah dilakukan, dapat disimpilkan sebagai berikut

1. Membiarkan material aluminium 6061 terlalu lama sebelum dilakukan pengelasan akan mengakibatkan permukaannya akan memgalami oksidasi.

2. Durasi waktu aluminium 6061 mengalami oksidasi akan mengakibat terjadinya perubahan kualitas permukaan dan struktur mikro nya. Sehingga diperlukan tindakan pembersihan dari lapisan tipis oksida dan kotoran yang menempel di permukaan alur pengelasan pada alumunim 6061.

3. Pengamatan makro terhadap hasil pengelasan memperlihatkan bahwa semakin lama lapisan permukaan alumunim 6061 teroksidasi, maka lebar dan kedalaman penitrasi manik las semakin tinggi.

4. Pengamatan terhadap struktur mikro aluminium 6061 memberikan gambaran lama oksidasi mengakibatkan perubahan ukuran butir Struktur mikro Aluminium 6061. Semakin lama lapisan permukaan alumunim 6061 teroksidasi, maka ukuran butir menjadi semakin besar.

Ucapan Terima Kasih

Terima kasih diucapkan kepada seluruh Staf Teknik Mesin Institut Teknologi Padang yang telah memberikan kontribusi sehingga artikel ini dapat diselesaikan.

Referensi

[1] J.S. Leon and V. Jayakumar,

“Investigation of Mechanical Properties of Aluminium 6061 Alloy Friction Stir Welding,” International Journal of Students’ Research in Technology &

Management, Vol 2 (04), June-July 2014, ISSN 2321-2543, pg 140-144..

[2] T. Mohandoss and G.M. Reddy (1996),

“Effect of frequency of pulsing in gas tungsten arc welding on the microstructure and mechanical properties of titanium alloy welds,” J Matar Sci Lett 15:626-628.

[3] H. Larson and L. Karlsson, “A Welding Review”, Vol 54 No 2 ESAB AB, Sweden, PP 6-10, 2000.

[4] A. Leksono dan Soeweify (2008), Pengaruh Lama Oksidasi Sebelum Pengelasan Aluminium 5083 dengan GMAW Terhadap Kualitas Pengelasan.

Tesis S2 Teknik Perkapalan ITS.

5.1 5.2 5.3 5.4 5.5 5.6 5.7 5.8

0 120 240

(Jam) (G)

[5] H. Wiryosumarto dan T. Okumura (2004), Teknologi Pengelasan Logam.

PT. Pradnya Pramita. Jakarta.

[6] S. Katsas, J. Nikolaou and G.

Papadimitriou, 2005. “Microstructural changes accompanying repair welding in 5xxx aluminium alloys and their effect on the mechanical properties”. Materials and Design 27 (2006) 968–975.

[7] The ASM Handbook Committe, Metallography and Microstructure, ASM vol. 9, Material Park Ohio US, 1995.