PERANCANGAN TATA LETAK PABRIK MELALUI INTEGRASI METODE LEAN MANUFACTURING DAN

ALGORITMA CORELAP DI PABRIK BETON

TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian dari Syarat-syarat Memperoleh Gelar Sarjana Teknik

Oleh

FAUZI DWI CAHYO NIM : 130403055

D E P A R T E M E N T E K N I K I N D U S T R I F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA M E D A N

2 0 1 8

KATA PENGANTAR

Segala puji bagi Allah, shalawat dan salam semoga tercurah kepada Nabi Muhammad ﷺ, keluarganya, para sahabatnya, dan orang-orang yang mengikut

mereka hingga hari kiamat. Alhamdulillah atas kemudahan dari Allah, penulis dapat menyelesaikan tugas sarjana ini.

Tugas sarjana ini merupakan salah satu syarat untuk mendapatkan gelar sarjana teknik di Departemen Teknik Industri, khususnya program studi Reguler Strata Satu, Fakultas Teknik, Universitas Sumatera Utara. Judul untuk tugas sarjana ini adalah “Perancangan Tata Letak Pabrik Melalui Integrasi Metode Lean Manufacturing Dan Algoritma CORELAP di Pabrik Beton”.

Penulis menyadari masih banyak kekurangan dalam penulisan tugas sarjana ini. Oleh karena itu, penulis mengharapkan saran dan masukan yang bersifat membangun demi kesempurnaan laporan tugas sarjana ini. Semoga tugas sarjana ini dapat bermanfaat bagi penulis, perpustakaan Universitas Sumatera Utara, dan pembaca lainnya.

UNIVERSITAS SUMATERA UTARA PENULIS MEDAN, JANUARI 2018

UCAPAN TERIMA KASIH

Puji dan syukur penulis ucapkan kepada Allah SWT. yang telah memberikan kesempatan kepada penulis untuk dapat mengikuti pendidikan di Departemen Teknik Industri USU serta telah memberikan nikmat kesehatan dan ilmu kepada penulis selama masa kuliah dan dalam penyelesaian laporan Tugas Sarjana ini.

Dalam penulisan Tugas Sarjana ini penulis telah mendapatkan bimbingan dan bantuan dari berbagai pihak, baik berupa materil, spiritual, informasi maupun administrasi. Oleh karena itu sudah selayaknya penulis mengucapkan terima kasih kepada:

1. Ibu Dr. Meilita Tryana Sembiring, S.T, M.T., selaku Ketua Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara, Medan.

2. Bapak Ir. Ukurta Tarigan, MT. selaku Dosen Pembimbing atas waktu, bimbingan, arahan, dan masukan yang diberikan kepada penulis dalam penyelesaian Tugas Sarjana ini.

3. Bapak Prof. Dr. Ir. Harmein Nasution, MSIE, selaku Koordinator Tugas Akhir atas saran, nasihat dan dukungan yang diberikan kepada penulis selama penyelesaian Tugas Sarjana ini.

4. Orangtua penulis tercinta, Ayahanda Sigit Budiwiyono dan Ibunda Fatimah serta abangda penulis Aditya Wicaksana yang selalu membantu dan mendukung penulis selama penyelesaian Tugas Sarjana ini.

5. Seluruh dosen Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara yang telah memberikan pengajaran selama perkuliahan yang menjadi bekal penulis dalam meyelesaikan penulisan Tugas Sarjana ini.

6. Seluruh staff dan karyawan Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara Bang Mijo, Bang Nurmansyah, Kak Dina, Kak Rahma, Kak Mia, Ibu Ani dan Bang Edi yang banyak membantu dalam penyelesaian administrasi untuk melaksanakan Tugas Sarjana ini.

7. Pak Husni, pak Fadlan dan Staff PT. Kreasibeton Nusapersada lainnya yang telah memberikan bantuan kepada penulis selama penelitian.

8. Annisa Rezky ABP yang membantu penulis dalam memotivasi dan banyak membantu selama pengerjaan laporan Tugas Sarjana ini.

9. Rekan seperjuangan Tugas Akhir, Akbar, Intan dan Yuni yang telah banyak memberi motivasi dan saran kepada penulis dalam penyelesaian Tugas Sarjana ini.

10. Sahabat-sahabat seperjuangan di Departemen Teknik Industri, Novi, Hilman, Ahmad, Purba, Surya, dan Mirwan yang selama ini selalu membantu, mendukung dan memotivasi dalam setiap kegiatan perkuliahan, serta dalam penyelesaian Tugas Sarjana ini.

11. Saudara-saudara BERAYAK, Didit, Sandi, Upi, Tirta, Roza, Bela, Bagas dan Kotet yang telah memberikan motivasi kepada penulis untuk menyelesaikan Tugas Sarjana ini.

12. Fannisa yang selalu memotivasi, mendukung dan menghibur mulai dari awal perkuliahan hingga penyelesaian Tugas Sarjana ini.

13. Teman-teman, abang/kakak dan adik-adik di Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara khususnya angkatan 2013 (REPTIGS) yang telah memberikan dukungan kepada penulis dalam penyelesaian Tugas Sarjana ini.

14. Dan seluruh pihak yang telah membantu penulis yang tidak mungkin disebutkan satu per satu.

DAFTAR ISI

BAB HALAMAN

LEMBAR JUDUL ... i

LEMBAR PENGESAHAN ... ii

SERTIFIKAT TUGAS SARJANA ... iii

KATA PENGANTAR. ... iv

UCAPAN TERIMA KASIH ... v

DAFTAR ISI ... viii

DAFTAR TABEL ... xv

DAFTAR GAMBAR ... xvi

ABSTRAK ... xviii

I PENDAHULUAN ... I-1 1.1. Latar Belakang ... I-1 1.2 . Perumusan Masalah ... I-5 1.3. Tujuan Penelitian ... I-6 1.3.1. Tujuan Umum Penelitian ... I-6 1.3.2. Tujuan Khusus Penelitian ... I-6 1.4. Manfaat Penelitian ... I-7 1.5. Batasan Masalah dan Asumsi ... I-8 1.6. Sistematika Penulisan Laporan ... I-8

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

II GAMBARAN UMUM PERUSAHAAN ... II-1 2.1. Sejarah Perusahaan ... II-1 2.2. Ruang Lingkup Bidang Usaha ... II-2 2.3. Lokasi Perusahaan ... II-4 2.4. Daerah Pemasaran ... II-4 2.5. Organisasi dan Manajemen ... II-5 2.5.1. Struktur Organisasi ... II-5 2.5.2. Jumlah Pekerja dan Jam Kerja ... II-6 2.6. Bahan Yang Digunakan ... II-7 2.6.1. Bahan Baku ... II-7 2.6.2. Bahan Penolong ... II-8 2.6.3. Bahan Tambahan ... II-9 2.7. Uraian Proses ... II-10 2.8. Dampak Ekonomi dan Lingkungan ... II-13

III LANDASAN TEORI ... III-1 3.1. Pengertian Tata Letak Pabrik ... III-1 3.1.1. Jenis Tata Letak ... III-1 3.2. Tujuan Perencanaan dan Pengaturan Tata Letak Pabrik ... III-5 3.3. Konsep Lean ... III-7

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

3.3.1. Lean Manufacturing ... III-8 3.3.2. Alat Bantu Lean Manufacturing ... III-10 3.3.3. Tools dalam Lean Manufacturing ... III-13 3.3.3.1. Value Stream Mapping ... III-13 3.3.3.2. Matrix Lean ... III-19 3.3.3.3. Process Activity Mapping ... III-21 3.3.3.4. Diagram SIPOC (Suppliers, Input,

Process, Output, Customer) ... III-22 3.4. Metode Pengukuran Waktu ... III-23 3.4.1. Waktu Normal ... III-26 3.4.2. Perhitungan Waktu Baku ... III-27 3.5. Activity Relationship Chart (ARC) ... III-28 3.6. CORELAP ... III-29 3.7. Non Value Added Activities, Value Added Activities, dan

Necessary but Non Value Added Activities ... III-31

IV METODOLOGI PENELITIAN ... IV-1 4.1. Jenis Penelitian ... IV-1 4.2 . Tempat dan Waktu Penelitian ... IV-1 4.3. Kerangka Berpikir ... IV-1

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

4.3.1. Variabel Operasional ... IV-2 4.3.2. Variabel Dependen ... IV-3 4.4. Instrumen Penelitian ... IV-3 4.5. Pengolahan Data ... IV-5 4.6. Analisis Pemecahan Masalah ... IV-8 4.7. Kesimpulan dan Saran ... IV-8

V PENGUMPULAN DAN PENGOLAHAN DATA ... V-1 5.1. Pengumpulan Data ... V-1 5.1.1. Data Jumlah Mesin dan Operator ... V-1 5.1.2. Data Jumlah Permintaan Produk ... V-2 5.1.3. Data Aliran Proses ... V-2 5.1.4. Data Waktu Proses ... V-5 5.1.5. Penilaian Rating Factor Operator ... V-5 5.1.6. Allowance ... V-5 5.1.7. Ukuran Area Aktivitas Pabrik ... V-6 5.1.8. Urutan Proses Produksi ... V-7 5.1.9. Block Layout Pabrik Awal ... V-8

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

5.2. Pengolahan Data ... V-9 5.2.1. Pembentukan Current State Map ... V-9 5.2.1.1. Value Stream Mapping ... V-9 5.2.1.2. Diagram SIPOC (Supplier – Input –

Process – Output - Customer) ... V-10 5.2.1.3. Perhitungan Waktu Baku ... V-11 5.2.1.4. Identifikasi Waste dengan Process Added

Mapping ... V-18 5.2.1.5. Pembuatan Peta Untuk Setiap Kategori Proses

di Sepanjang Value Stream ... V-23 5.2.1.6. Pembentukan Peta Aliran Keseluruhan Pabrik .... V-25 5.2.1.7. Perhitungan Process Cycle Efficiency ... V-28 5.2.2. Perhitungan Titik Koordinat Block Layout Awal ... V-29 5.2.2.1. Perhitungan Jarak Antar Stasiun Kerja Awal .... V-30 5.2.3. Perancangan Tata Letak Pabrik dengan Algoritma

CORELAP ... V-33 5.2.5. Pembuatan FVSM (Future Value Stream Mapping) ... V-52

5.2.5.1. Tindakan Perbaikan dengan Lean

Manufacturing dan Algoritma CORELAP ... V-52 5.2.6. Process Activity Mapping Usulan ... V-60

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

5.2.7. Penggambaran Future State Map ... V-64 5.2.8. Perhitungan Process Cycle Efficiency Perbaikan ... V-66

VI ANALISIS DAN EVALUASI ... VI-1 6.1. Analisis ... VI-1 6.1.1. Analisis Current State Map ... VI-1 6.1.2. Analisis Future State Map ... VI-1 6.1.3. Analisis Kondisi Pada Produksi Beton Setelah

Dilakukan Perbaikan dengan Lean Manufacturing ... VI-2 6.1.4. Analisis Kondisi Pada Produksi Setelah Dilakukan

Perbaikan dengan Mengintegrasikan Lean

Manufacturing dan Algoritma CORELAP ... VI-2 6.2. Evaluasi ... VI-3 6.2.1. Evaluasi Lean Manufacturing dengan Algoritma

CORELAP ... VI-3

VI KESIMPULAN DAN SARAN ... VII-1 7.1. CORELAP ... VII-1 7.2. Fishbone Diagram ... VII-2

DAFTAR TABEL

TABEL HALAMAN

2.1. Jumlah Tenaga Kerja PT. Kreasibeton Nusapersada ... II-6 3.1. Simbol-simbol yang DigunakandalamValue Stream Mapping ... III-17 3.2. ContohProcess Activity Mapping ... III-22 5.1. Data Jumlah Mesin dan Operator ... V-1 5.2. Data Jumlah Permintaan Produk Desember 2016 s.d November 2017 V-2 5.3. Data Aktivitas Pembuatan Beton ... V-3 5.4. Waktu Siklus Pembuatan Beton ... V-5 5.5. Data Area dan Ukurannya ... V-6 5.6. Data Stasiun Kerja dan Pengkodean ... V-8 5.7. Rekapitulasi Keseragaman Data ... V-14 5.8. Uji Kecukupan Data WC I ... V-16 5.9. Rekapitulasi Uji Kecukupan Data ... V-16 5.10. Rekapitulasi Waktu Normal ... V-17 5.11. Rekapitulasi Waktu Baku ... V-18 5.12. Process Activity Mapping Kondisi Sekarang ... V-19 5.13. Rekapitulasi Process Added Mapping ... V-23 5.17. Nilai Koordinat Tiap Stasiun ... V-29 5.18. Jarak Antar Stasiun Kerja Awal ... V-30 5.22. Penentuan Tingkat Hubungan Activity Relationship Chart ... V-33 5.23. Rekapitulasi Activity Relationship Chart ... V-35 5.24. Nilai TCR Seluruh Stasiun Kerja ... V-35 5.25. Urutan Pengalokasian Stasiun ... V-37 5.26. Aktivitas Non Value Added yang dapat Dilakukan Perbaikan ... V-52 5.27. Analisis Aktivitas dengan 5 W dan 1 H ... V-54 5.28. Process Activity Mapping Usulan ... V-61 6.1. Perbandingan Aktual dan Lean Manufacturing ... VI-4

DAFTAR GAMBAR

GAMBAR HALAMAN

1.1. Layout Aktual ... I-3 2.1. Tiang Pancang ... II-2 2.2. Udit ... II-3 2.3. Ryol ... II-3 2.4. Beton Silinder ... II-3 2.5. Lokasi PT. Kreasibeton Nusapersada ... II-4 2.6. Struktur Organisasi PT. Kreasibeton Nusapersada ... II-6 2.7. Blok Diagram Proses Produksi Beton ... II-12 3.1. Layout by Product ... III-2 3.2. Layout by Process ... III-3 3.3. Fixed Position Layout ... III-3 3.4. Group Technology Layout ... III-4 3.5. Langkah-Langkah Dasar Dalam MetodeValue Stream

Mapping (VSM) ... III-10 3.6. ContohDiagram SIPOC (Suppliers, Input, Process,Output,

Customer) ... III-19 3.7. Activity Relationship Chart ... III-25 3.8. Kerangka Diagram Fishbone ... III-28 3.9. Hasil Diagram Fishbone ... III-31 4.1. Kerangka Berpikir Penelitian ... IV-2 4.2. Blok Diagram Pengolahan Data Lean Manufacturing ... IV-6 4.3. Blok Diagram Tindakan Perbaikan dengan Lean Manufacturing ... IV-7 5.1. Aliran Proses Pembuatan Beton ... V-3 5.2. Urutan Proses Pembuatan Beton ... V-7 5.3. Block Layout Awal ... V-9 5.4. Diagram SIPOC Pembuatan Beton ... V-11 5.5. Peta Kontrol WC I ... V-13 5.6. Peta Kategori Penimbangan Material ... V-24

DAFTAR GAMBAR (Lanjutan)

GAMBAR HALAMAN

5.7. Peta Kategori Batching Plant ... V-24 5.8. Peta Kategori Manual Information Flow ... V-25 5.9. Peta Kategori Electronic Information Flow ... V-26 5.10. Current State Map Produk Beton ... V-27 5.11. Activity Relationship Chart ... V-34 5.12. Diagram Penempatan Stasiun Kerja ... V-37 5.13. Perhitungan Algoritma CORELAP Iterasi Ke-1 ... V-38 5.14. Perhitungan Algoritma CORELAP Iterasi Ke-2 ... V-39 5.15. Perhitungan Algoritma CORELAP Iterasi Ke-3 ... V-39 5.16. Perhitungan Algoritma CORELAP Iterasi Ke-4 ... V-40 5.17. Perhitungan Algoritma CORELAP Iterasi Ke-5 ... V-41 5.18. Perhitungan Algoritma CORELAP Iterasi Ke-6 ... V-43 5.19. Perhitungan Algoritma CORELAP Iterasi Ke-7 ... V-44 5.20. Perhitungan Algoritma CORELAP Iterasi Ke-8 ... V-45 5.21. Perhitungan Algoritma CORELAP Iterasi Ke-9 ... V-46 5.22. Perhitungan Algoritma CORELAP Iterasi Ke-10 ... V-48 5.23. Perhitungan Algoritma CORELAP Iterasi Ke-11 ... V-49 5.24. Hasil Algoritma CORELAP ... V-50 5.25. Block Layout Usulan Algoritma CORELAP ... V-51 5.26. Future State Map Usulan ... V-65 5.27. Layout Usulan Berdasarkan Algoritma CORELAP ... V-68

DAFTAR PUSTAKA

DAFTAR LAMPIRAN

LAMPIRAN

1. Lampiran Rating Factor... L-1 2. Lampiran Allowance ... L-2 3. Layout PT. Kreasibeton Nusapersada (Aktual) ... L-3 4. Layout PT. Kreasibeton Nusapersada (Usulan) ... L-4 5. Surat Permohonan Tugas Sarjana ... L-5 6. Formulir Penetapan Tugas Sarjana ... L-6 7. Surat Permohonan Riset Tugas Sarjana ... L-7 8. Surat Balasan Penerimaan Riset Tugas Sarjana ... L-8 9. Surat Keputusan Tugas Sarjana Mahasiswa ... L-9 10. Form Asistensi Dosen Pembimbing ... L-10

ABSTRAK

PT. XYZ merupakan perusahaan manufaktur yang memproduksi beton yang merupakan kebutuhan pembangunan konstruksi. Permasalahan yang terjadi adalah permasalahan waste of transportation yaitu jarak yang jauh pada departemen batching plant dengan stasiun pengecoran dan menimbulkan adanya bactracking. Selain itu, terdapat kegiatan yang merupakan non value added yaitu terjadi proses menunggu (delay) dan transportasi yang jauh. Kegiatan non value added memiliki waktu sebesar 10123,40 detik. Metode yang digunakan untuk menyelesaikan permasalahan ini adalah mengintegrasikan metode lean manufacturing dan algoritma CORELAP. Hasil pendekatan metode lean manufacturing diperoleh peningkatan pada process cycle efficiency meningkat sebesar 10,4 % sehingga menjadi 90%, dan peningkatan pada kapasitas produksi dengan hasil peningkatan untuk produksi per hari sebesar 13 unit/hari sehingga produksi rata-rata sebesar 48 unit/hari.

Kata kunci: Tata Letak Fasilitas, Lean Manufacturing, Algoritma CORELAP, Waste, Non Value Added.

BAB I

PENDAHULUAN

1.1. Latar Belakang

Perancangan fasilitas adalah perencanaan yang suatu susunan fasilitas yang berbentuk fisik seperti perlengkapan, tanah, bangunan, dan sarana lain yang bertujuan untuk mengoptimumkan hubungan antara petugas pelaksana, aliran barang, aliran informasi, dan tata cara yang diperlukan untuk mencapai tujuan usaha secara sangkil, ekonomis, dan aman (Kazi, dkk 2014). Tata letak pabrik merupakan landasan utama dalam pengaturan tata letak produksi dan area kerja yang memanfaatkan luas kerja untuk menempatkan mesin-mesin atau fasilitas penunjang produksi lainnya serta memperlancar gerakan perpindahan material sehingga diperoleh suatu aliran bahan dan kondisi kerja yang teratur, aman dan nyaman sehingga mampu menunjang upaya pencapaian tujuan pokok perusahaan (Apple, 1990). Perancangan tata letak fasilitas adalah konsep sistematis yang memanfaatkan segala sumber daya secara optimal untuk mencapai maksimum pemanfaatan kapasitas. Kebutuhan untuk mengoptimalkan desain tata letak yang baru atau mendesain ulang tata letak adalah untuk menyesuaikan dengan perubahan yang cepat dalam permintaan pelanggan di berbagai kuantitas produk dengan memperbaiki dan meningkatkan pemanfaatan mesin, tenaga kerja dan ruang, meningkatkan kinerja produksi seperti mengurangi tingkat kemacetan, mengurangi biaya penanganan material dan mengurangi waktu ideal (Dhawan, Kasdekar, & Agrawal, 2014).

Tata letak merupakan salah satu keputusan yang menentukan efesiensi operasi perusahaan dalam jangka panjang, tata letak memiliki berbagai implikasi strategi karena tata letak menentukan daya saing perusahaan dalam hal kapasitas, proses, fleksibilitas dan biaya serta mutu kehidupan kerja Layout fasilitas produksi merupakan keseluruhan bentuk dan penempatan fasilitas-fasilitas yang diperlukan di dalam proses produksi (Vivi, dkk 2017). Perencanaan tata letak merupakan penentuan susunan fisik terbaik dengan sumber daya fasilitas Layout sehingga memerlukan penentuan penempatan departemen, kelompok kerja di dalam departemen, stasiun kerja, mesin, dan fasilitas produksi lainnya. (Gia, dkk 2013).

PT. Kreasibeton Nusapersada memproduksi beton yang merupakan kebutuhan pembangunan konstruksi untuk seluruh masyarakat.. Jenis tata letak (layout) pabrik yang diterapkan pada PT. Kreasibeton Nusapersada adalah layout by product dimana tata letak berdasarkan aliran produksi. Pada awal berdirinya pabrik beton ini hanya memproduksi ready mix concret. Sekitar tahun 2009 PT.

Kreasibeton Nusapersada mulai memproduksi beton tiang pancang sehingga stasiun pengecoran di tempatkan di lahan yang kosong dan terjadi pergerakan aliran material yang backtracking dan terjadi waste of transportation.

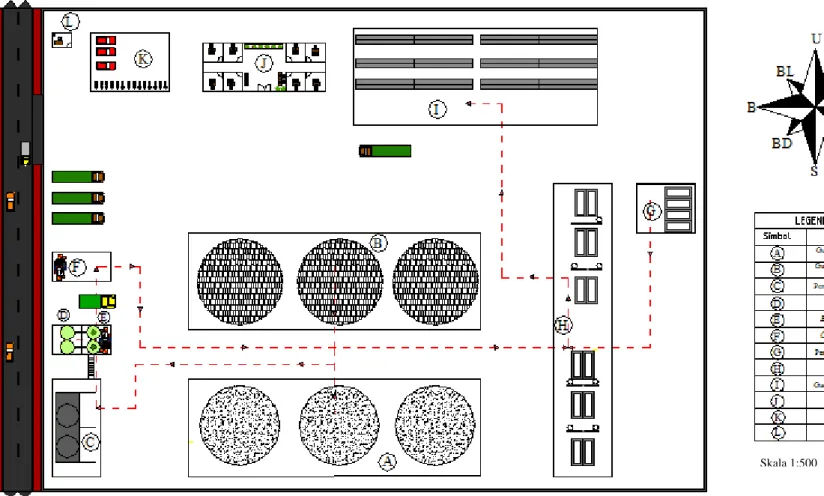

Lantai produksi PT. Kreasibeton Nusapersada mempunyai permasalahan waste of transportation yaitu jarak yang jauh pada departemen batching plant dengan stasiun pengecoran dan menimbulkan adanya bactracking yang dapat ditunjukan layout awal lantai produksi PT. Kreasibeton Nusapersada dapat dilihat pada gambar 1.1.

Gambar 1.1. Layout Aktual

Skala 1:500

I-3

Pada PT. Kreasibeton Nusapersada terdapat pergerakan aliran material yang backtracking. Pergerakan aliran material yang backtracking terjadi pada departemen batching plant dengan departemen pengecoran. Menurut Wignjosoebroto (1996), pembentukan layout yang baik salah satunya antara lain adalah dengan menghindari aliran balik (backtracking). Selain itu jarak pada departemen batching plant untuk menuju departemen pengecoran cukup jauh.

Sehingga membutuhkan waktu yang cukup lama untuk memindahkan produk setengah jadi menuju ke departemen pengecoran dan terjadi waste of transportation. Menurut Taiichi Ono ada 7 waste dalam lean manufacturing yang dapat dihilangkan yaitu waste of overproduction, waste of inventory, waste of defects, waste of transportation, waste of motion, waste of waiting dan waste of overprocessing.

Jarak proses pemindahan material akan mempengaruhi kapasitas produksi perusahaan. Semakin jauh perpindahan material yang sedang dikerjakan, maka akan semakin lama waktu yang dibutuhkan untuk memindahkan material tersebut.

Hal ini menyebabkan waktu untuk menyelesaikan suatu produk menjadi bertambah lama dan kapasitas produksi yang dihasilkan tidak maksimal. Kegiatan yang tidak bernilai tambah (non value added) dalam lantai produksi pada perusahaan ini adalah proses menunggu (delay) dan transportasi yang jauh.

Untuk penyelesaian masalah tersebut, maka diintegrasikan pendekatan lean manufacturing untuk mengurangi waste dan kegiatan yang tidak bernilai tambah dengan perbaikan layout menggunakan algoritma CORELAP untuk menghasilkan tata letak yang memiliki momen perpindahan yang minimum.

Lean manufacturing untuk mengurangi kegiatan yang tidak bernilai tambah dengan sektor produksi secara terus menerus dengan fokus pada industri manufaktur (Agrahari, dkk 2015). Lean Manufacturing bertujuan untuk mendapatkan kualitas terbaik, biaya terendah, waktu tunggu sedikit dan produktivitas meningkat (Gaurav, dkk 2015).

Fokus mendasar pada produksi lean adalah penghapusan secara sistematis aktivitas yang tidak memiliki nilai tambah. Aplikasi produksi lean menunjukkan pelaksanaan filosofi lean melalui modifikasi tata letak (Purnomo, 2004).

Ketika perusahaan mengimplementasikan beberapa atau semua metode lean, hasil yang konsisten seperti menurunkan level inventory, mengurangi pemakaian material, mengoptimasi peralatan yang digunakan, mengurangi kebutuhan akan fasilitas perusahaan, menaikkan kecepatan produksi, meningkatkan fleksibilitas produksi dan mengurangi tingkat kerumitan (Mandloi

& Yadav, 2014).

Menurut Kriel (2010) CORELAP (Computerized Relationship Layout Planning) adalah model heuristik yang dikembangkan oleh Lee dan Moore.

Faktor yang paling penting ketika menggunakan model ini adalah Total Closeness Rating (TCR). Sebuah tata letak untuk fasilitas yang dibangun dengan model ini dihitung dengan TCR untuk masing-masing departemen. Selanjutnya untuk menghitung nilai rasio total kedekatan dapat dihitung dengan menjumlahkan kedekatan hubungan antar departemen.

1.2. Perumusan Masalah

Berdasarkan uraian latar belakang bahwa masih kurang baiknya tata letak pada lantai produksi sehingga menimbulkan waste of transportation yaitu jarak yang jauh pada departemen batching plant dan adanya aliran balik (backtracking) yang dapat dilihat pada gambar 1.1. Jarak proses pemindahan material akan mempengaruhi lamanya produk tersebut dikerjakan. Semakin jauh perpindahan material yang sedang dikerjakan, maka akan semakin lama waktu yang dibutuhkan untuk memindahkan material tersebut. Hal ini akan menyebabkan waktu untuk menyelesaikan suatu produk menjadi bertambah lama. Kegiatan yang non value added seperti kegiatan transportasi yang jauh dan adanya waktu tunggu proses produksi. Oleh karena itu dibutuhkan perancangan layout maka dikombinasikan pendekatan lean manufacturing untuk mengurangi kegiatan yang tidak bernilai tambah dan dengan bantuan perbaikan layout dengan algoritma CORELAP.

1.3. Tujuan Penelitian

1.3.1. Tujuan Umum Penelitian

Tujuan penelitian ini adalah untuk mendapatkan rancangan tata letak fasilitas pabrik beton melalui penyederhanaan proses produksi dalam rangka meningkatkan produktivitas perusahaan di PT. Kreasibeton Nusapersada.

1.3.2. Tujuan Khusus Penelitian

Tujuan Khusus yang ingin dicapai penelitaian ini adalah sebagai berikut : 1. Mengidentifikasi urutan proses dan kegiatan-kegiatan yang tidak bernilai

tambah pada lantai produksi dengan pendekatan lean manufacturing.

2. Merancang layout pabrik dengan penerapan algoritma CORELAP.

3. Menentukan efisiensi proses produksi melalui value stream mapping.

4. Meningkatkan kapasitas produksi perusahaan.

1.4. Manfaat Penelitian

Manfaat yang diperoleh dalam penelitian ini adalah sebagai berikut:

1. Bagi Mahasiswa

a. Meningkatkan kompetensi dalam mengobservasi, menganalisis dan mengevaluasi terhadap suatu permasalahan dengan menerapkan ilmu teknik industri.

b. Menambah wawasan dalam penerapan perbaikan Layout dengan pendekatan lean manufacturing, dan algoritma corelap dalam perancangan tata letak pabrik pada PT. Kreasibeton Nusapersada.

2. Bagi Perusahaan

a. Memperkirakan kendala-kendala yang terjadi pada lantai produksi sehingga perusahaan dapat mengatasi setiap kendala yang terjadi dengan lebih cepat dalam meningkatkan kapasitas produksi.

3. Bagi Departemen Teknik Industri USU

a. Mempererat hubungan kerja sama antara perusahaan dengan Departemen Teknik Industri USU.

b. Sebagai referensi bagi penelitian yang akan dilakukan di waktu yang akan datang yang berhubungan dengan perbaikan layout.

1.5. Batasan Masalah dan Asumsi

Agar penyelesaian masalah tidak menyimpang dari tujuan dan menghindari kemungkinan meluasnya pembahasan dari yang seharusnya diteliti, maka penulis membuat batasan masalah dan asusmsi. Batasan masalah yang digunakan yaitu:

Batasan dalam penelitian ini adalah:

1. Penelitian tidak membahas perhitungan biaya perancangan ulang tataletak.

2. Penelitian dilakukan untuk menentukan rancangan ulang susunan tataletak pabrik dalam bentuk blok layout

Asumsi-asumsi yang digunakan dalam penelitian ini adalah:

1. Proses produksi berjalan normal selama dilakukan pengukuran 2. Tidak terjadi perubahan tata letak selama penelitian berlangsung

3. Perancangan ulang tata letak hanya dilakukan pada PT. Kreasibeton Nusapersada.

1.6. Sistematika Penulisan Laporan

Sistematika penulisan laporan dari tugas sarjana akan disajikan dalam beberapa bab sebagai berikut:

Bab I pendahuluan, menguraikan latar belakang permasalahan yang mendasari dilakukannya penelitian, perumusan permasalahan, tujuan dan manfaat penelitian, batasan dan asumsi yang digunakan dalam penelitian serta sistematika penulisan laporan penelitian.

Bab II Gambaran Umum Perusahaan, menguraikan sejarah singkat dari PT. Kreasibeton Nusapersada, ruang lingkup bidang usaha, organisasi dan manajemen proses produksi serta mesin dan peralatan.

Bab III Landasan Teori, berisi tinjauan Pustaka yang berisi teori-teori yang mendukung pemecahan permasalahan penelitian. Teori yang digunakan berhubungan dengan lean manufacturing value added dan non value added serta teori perancangan tata letak dan corelap.

Bab IV Metodologi Penelitian, menjelaskan langkah-langkah yang dilakukan dalam penelitian seperti penentuan lokasi penelitian, jenis penelitian, objek penelitian, variabel penelitian, kerangka berpikir, blok diagram prosedur penelitian, pengumpulan data, metode pengolahan data, analisis pemecahan masalah, serta kesimpulan dan saran.

Bab V, yaitu Pengumpulan dan Pengolahan Data, memuat data-data yang dikumpulkan peneliti yang berhubungan dengan pemecahan permasalahan penelitian,baik data primer maupun data sekunder.

Bab VI Analisis Pemecahan Masalah, yang memaparkan analisis terhadap hasil dari pengolahan data dan hasil pemecahan permasalahan penelitian.

Bab VII Kesimpulan dan Saran, berisi kesimpulan yang diperoleh dari hasil pemecahan masalah, serta saran-saran yang bermanfaat bagi perusahaan.

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

PT. Kreasibeton Nusapersada adalah perusahaan yang bergerak di bidang industri bahan dan bangunan. Perusahaan ini berdiri sejak tahun 2003 dengan nama PT. Kreasibeton Nusapersada, beralamat di Jalan P.Karimun Kawasan Industri Medan II, Kelurahan Mabar, Medan Deli, Sumatera Utara.

PT. Kreasibeton Nusapersada berpartisipasi dalam mendukung penerapan produk-produk bangunan di Indonesia yaitu ready mix concrete dan tiang pancang. PT. Kreasibeton Nusapersada telah tumbuh dari badan usaha kecil yang bergerak di bidang industri bahan dan bangunan menjadi perusahaan yang berhasil dan berkembang.

PT. Kreasibeton memiliki jumlah karyawan sebanyak 92 orang yaitu mulai dan tingkat manager, staf/administrasi, pengawas, karyawan tetap, petugas kebersihan, dan petugas satpam. Waktu operasi pabrik dalam satu hari adalah 8 jam dan terdapat 6 hari kerja dalam 1 minggu. Sejalan dengan tumbuh dan berkembangnya industri produk beton ini, maka perusahaan mengembangkan produk untuk bahan dasar bangunan seperti Ready Mix Concrete dan tiang pancang.

2.2. Ruang Lingkup Bidang Usaha

PT. Kreasibeton Nusapersada mengelola pabrik pengolahan ready mix concrete dan pembuatan tiang pancang yang berasal dan semen, pasir dan batu pecah untuk konstruksi. PT. Kreasibeton Nusapersada melakukan sistem produksi make to order. Jenis produk utama yaitu ready mix concrete dan tiang pancang dihasilkan untuk memenuhi kebutuhan di daerah Sumatera Utara dan luar propinsi seperti NAD dan Riau. Material yang digunakan untuk produksi ready mix concrete dan tiang pancang adalah semen, pasir, batu pecah, retarder dan superplasticizer.

Dengan pemesan adalah proyek-proyek di daerah Sumatera Utara. Produk yang dihasilkan dapat dilihat pada gambar 2.1.

Sumber: Pengumpulan Data

Gambar 2.1. Tiang Pancang

Sumber: Pengumpulan Data

Gambar 2.2. Udit

Sumber:Pengumpulan Data

Gambar 2.3. Ryol

Sumber:Pengumpulan Data

Gambar 2.4. Beton Silinder

2.3. Lokasi Perusahaan

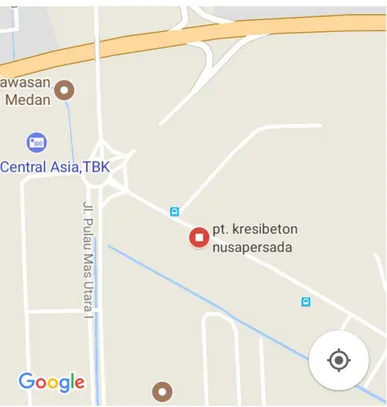

PT. Kreasibeton Nusapersada berlokasi di Jl. Pulau Karimun Kav. 392 Kawasan Industri Medan II (KIM II), Kelurahan Mabar, Medan Deli, Sumatera Utara. PT Kreasibeton Nusapersada memiliki luas areal ±17.488 meter persegi.

Lokasi PT. Kreasibeton Nusapersada dapat dilihat pada Gambar 2.5.

Sumber:Google Maps

Gambar 2.5. Lokasi PT. Kreasibeton Nusapersada

2.4. Daerah Pemasaran

Produk-produk dari PT. Kreasibeton Nusapersada, telah dipasarkan ke berbagai Propinsi yaitu Sumatera Utara, NAD dan Riau. Produk yang dipasarkan di wilayah Sumatera Utara meliputi daerah Medan, Binjai, Kuala Namu, Perbaungan, dan Sei Rampah. Bagi pcrusahaan, keberhasilan pemasaran dapat

dipengaruhi oleh harga produk dan hal ini merupakan sesuatu yang sensitif.

Dengan demikian pihak perusahaan selalu berusaha untuk menetapkan harga yang dapat bersaing dengan perusahaan-perusahaan lain yang sejenis.

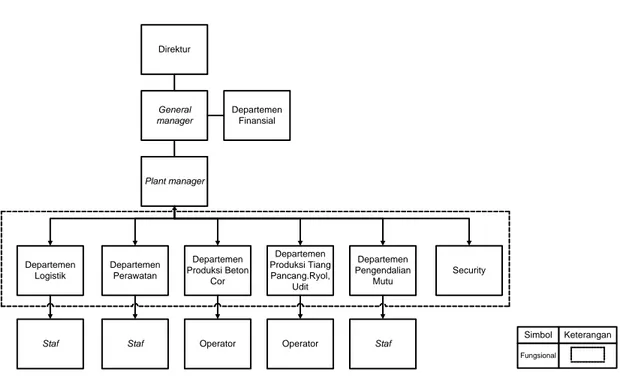

2.5. Organisasi dan Manajemen 2.5.1. Struktur Organisasi

Struktur organisasi serta uraian tugas dari setiap jabatan yang terdapat dalam organisasi tersebut diperlukan dalam menjalankan kegiatan perusahaan.

Struktur organisasi memberikan gambaran tentang posisi dan hubungan kerja sama antara setiap divisi yang ada pada perusahaan. Masing-masing divisi tersebut mempunyai tujuan umum yang sama untuk mewujudkan keberhasilan perusahaan. Struktur organisasi PT. Kreasibeton Nusapersada dikategorikan dalam bentuk lini staf dan fungsional dimana pembagian tugas diatur berdasarkan fungsi dan pimpinan tertinggi dipegang oleh seorang Direktur dan terdapat Pembagian Tugas terhadap beberapa Staf. Struktur organisasi PT. Kreasibeton Nusapersada dapat dilihat pada Gambar 2.6.

Direktur

General manager

Departemen Finansial

Plant manager

Departemen Logistik

Departemen Perawatan

Departemen Produksi Beton

Cor

Departemen Produksi Tiang Pancang.Ryol,

Udit

Departemen Pengendalian

Mutu

Staf Staf Operator Operator Staf

Security

Simbol Keterangan

Fungsional

Sumber : PT. Kreasibeton Nusapersada

Gambar 2.6. Struktur Organisasi PT. Kreasibeton Nusapersada

2.5.2. Jumlah Pekerja dan Jam Kerja

Data tenaga kerja pada PT. Kreasibeton Nusapersada Medan dapat dilihat pada Tabel 2.1.

Tabel 2.1. Jumlah Tenaga Kerja PT. Kreasibeton Nusapersada Klasifikasi

Jenis Kelamin

Total Laki-laki Perempuan

Direktur, Manager,

Kepala Departemen 6 2 8

Staf 33 7 40

Operator 41 2 43

Security 1 - 1

Total 81 11 92

Sumber : PT. Kreasibeton Nusapersada

Waktu operasi pabrik dalam satu hari adalah 8 jam kerja (1 shift) dan jumlah hari kerja per minggu adalah 6 hari (senin-sabtu) dengan jam bekerja pada jam 08.00-12.00 WIB dan 13.00-17.00 WIB.

2.6. Bahan yang Digunakan 2.6.1. Bahan Baku

Bahan baku adalah bahan utama yang digunakan dalam pembuatan produk dan memiliki persentase terbesar dibandingkan bahan-bahan lainnya. Bahan baku yang digunakan dalam proses produksi ready mix concrete yang terdapat di PT.

Kreasibeton Nusapersada adalah:

1. Semen

Semen portland tipe I (SNI 15-2049-1994) yaitu semen Andalas dan semen Padang.

2. Pasir

Pasir yang digunakan adalah pasir sungai dengan diameter<4mm. Perusahaan memesan pasir sesuai dengan peraturan beton bertulang Indonesia, yaitu:

a. Pasir untuk beton adalah merupakan pasir alam sebagai hasil desintegrasi alami batu-batuan.

b. Pasir harus terdiri dan silika. Silika ini harus bersifat melekat, artinya tidak pecah atau hancur oleh pengaruh cuaca seperti terik matahari dan hujan.

c. Kadar lumpur tidak boleh lebih karena apabila lebih dari 5% dapat menurunkan mutu beton yang mengakibatkan sompel/pecah, retak, berongga.

3. Batu Kerikil

Batu kerikil yang digunakan harus yang berdiameter < 8 mm.

4. Air

Berfungsi untuk membantu pengadukan pada saat pencampuran beton serta membersihkan sisa adukan beton pada pinggir cetakan (mal). Standard air yang digunakan adalah BS.3148080 dan tingkat kesadahan 73 mg/L.

Bahan baku yang digunakan dalam proses produksi tiang pancang yang terdapat di PT. Kreasibeton Nusapersada adalah:

1. Ready mix concrete yaitu hasil adonan beton

2. Kawat baja spiral diameter 4 mm untuk pembuatan spiral (lilitan) pada tulangan PC Pile.

3. Kawat baja lurus dengan diameter 7 mm dan 6 mm sebagai tulang.

Bahan baku yang digunakan dalam proses produksi ryol dan udit sama dengan bahan baku pembuatan tiang pancang, hanya saja ryol dan udit tidak menggunakan kawat baja spiral.

2.6.2. Bahan Penolong

Bahan penolong adalah bahan yang dibutuhkan guna memperlancar proses produksi, tetapi tidak tampak di produk akhir. Bahan penolong pada produk tiang pancang, ryol, dan udit yaitu:

1. Minyak Ressiner

Merupakan sejenis minyak pelicin yang dioleskan pada bagian dalam mal yang berguna agar bahan-bahan campuran tidak lengket pada mal dan dapat menghasilkan permukaan tiang yang halus.

2. Minyak pelumas

Digunakan sebagai bahan pelicin baut mal.

3. Oli Mesin

Digunakan pada mesin-mesin produksi agar mesin dapat bergerak dengan lancar.

2.6.3. Bahan Tambahan

Bahan tambahan adalah bahan yang digunakan dalam proses produksi dan berfungsi meningkatkan mutu produk serta merupakan bagian dari produk akhir.

Bahan tambahan pada produksi ready mix concrete adalah:

1. Superplasticizer

Superplasticizer merupakan jenis chemical admixture yang ditambahkan dalam proses pembuatan adukan ready mix concrete untuk mendapatkan adukan yang homogen serta mengurangi pemakaian air dengan tidak mengurangi mutu.

2. Retarder

Retarder merupakan bahan kimia yang ditambahkan pada campuran ready mix concrete yang berguna untuk mempercepat proses pengeringan dan

memperkuat ikatan antara masing-masing unsur campuran ready mix concrete.

Bahan tambahan pada produk tiang pancang, ryol, dan udik adalah Cat Pylox yang digunakan untuk pembuatan merk, nomor dan kode tipe tiang.

2.7. Uraian Proses

Proses produksi merupakan suatu kegiatan proses transformasi dari masukan (input) menjadi keluaran (output). Input berupa sumber daya yang akan ditranformasi menjadi produk maupun barang setengah jadi misalnya material, modal, peralatan. Melalui proses transformasi tersebut input yang diolah akan menjadi output yang memiliki nilai tambah, baik secara fungsional maupun ekonomis, sehingga memberi keuntungan bagi pihak yang melakukan produksi.

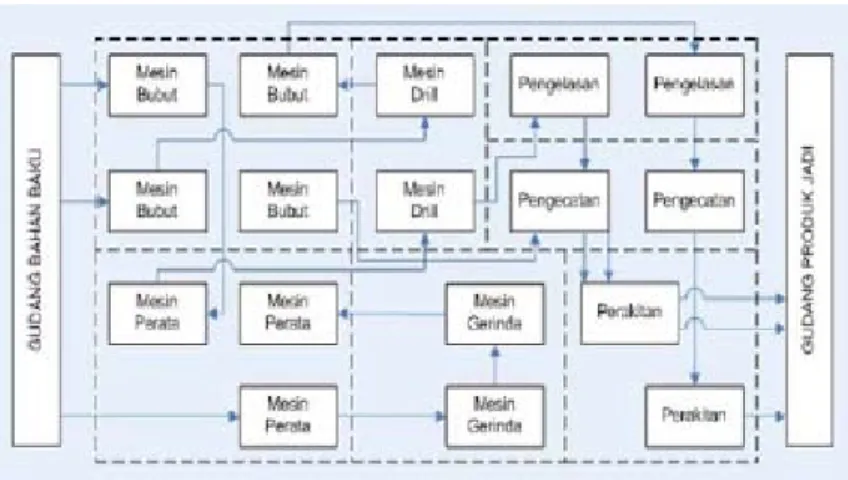

Proses produksi yang akan dijelaskan adalah proses produksi beton.

Proses produksi beton adalah:

1. Pasir diambil dari stock yard menggunakan wheel loader.

2. Pasir diangkut menuju cold bin.

3. Pasir dituang ke dalam cold bin.

4. Batu kerikil diambil dari stock yard menggunakan wheel loader.

5. Batu kerikil diangkut menuju cold bin.

6. Batu kerikil dituang ke dalam cold bin.

7. Semen diambil dari stock yard menggunakan wheel loader.

8. Semen diangkut menuju cold bin.

9. Semen dituang ke dalam cold bin.

10. Pasir, batu kerikil, semen (agregat) ditimbang sesuai mix design.

11. Agregat dituang ke dalam belt conveyor.

12. Agregat diangkut menggunakan belt conveyor menuju mesin mixer batching plant.

13. Air dan zat aditif dituang dari silo ke dalam mesin mixer dengan volume sesuai mix design bersamaan dengan dituangnya agregat.

14. Agregrat, air dan zat aditif diaduk secara bersamaan menjadi adonan ready mix concrete menggunakan mesin mixer batching plant sampai menjadi homogen. Mixer batching plant diputar 50 kali menggunakan kecepatan yang tinggi antara 12 hingga 15 rpm.

15. Ready mix concrete diuji kualitas di laboratorium.

16. Ready mix concrete dituang ke dalam mixer truck.

17. Ready mix concrete diangkut ke stasiun pengecoran dengan menggunakan mixer truck.

18. Kawat baja dirakit sesuai ukuran.

19. Rakitan kawan baja dibawa ke stasiun pengecoran.

20. Ready mix concrete dan kawat baja dicor sesuai bentuk mal sehingga menjadi beton.

21. Beton dikeringkan.

22. Beton yang sudah kering disimpan dalam gundang produk jadi.

Pasir, batu kerikil dan semen (Agregat) ditimbang sesuai mix design dalam cold bin

Agregat, air dan zat aditif diaduk menjadi adonan

ready mix concrete

Ready mix concrete dan kawat baja dicor menjadi

beton

Beton dikeringkan

Beton disimpan dalam gudang.

Gambar 2.7. Blok Diagram Proses Produksi Beton

2.8. Dampak Ekonomi dan Lingkungan

PT. Kreasibeton Nusapersada memberikan dampak ekonomi pada penduduk dan juga pada lingkungan sekitar, seperti menyerap tenaga kerja dengan jumlah 92 pekerja dan mendorong tumbuhnya aktivitas ekonomi di sekitar kawasan industri.

Perusahaan tidak menghasilkan limbah yang berbahaya bagi lingkungan.

Limbah pabrik PT. Kreasibeton Nusapersada hanya berupa air buangan yang mengandung sisa semen. Dalam hal pengolahan limbah pabrik, perusahaan telah menyediakan sumur sebagai tempat air buangan. Air buangan ini disalurkan ke saluran IPAL PT KIM II (Kawasan Industri Medan II).

BAB III

LANDASAN TEORI

3.1. Pengertian Tata Letak Pabrik

Tata letak pabrik adalah perancangan susunan fisik suatu unsur kegiatan yang berhubungan dengan industri manufaktur. Rekayasawan rancang fasilitas menganalisis, membentuk konsep, merancang dan mewujudkan sistem bagi pembuatan barang atau jasa. Dengan kata lain, merupakan pengaturan tempat sumber daya fisik yang digunakan untuk membuat produk. Rancangan ini umumnya digambarkan sebagai rencana lantai yaitu suatu susunan fasilitas fisik (perlengkapan, tanah, bangunan, dan sarana lain) untuk mengoptimumkan hubungan antara petugas pelaksana, aliran bahan, aliran informasi dan tata cara yang diperlukan untuk mencapai tujuan usaha secara efisien ekonomis dan aman.

(Apple, 1990).

3.1.1. Jenis Tata Letak

Tata letak pabrik yang baik didefinisikan sebagai perencanaan dan penggabungan lintasan yang paling efektif dan ekonomis antar pekerja, peralatan dan bahan-bahan mulai saat penerimaan bahan sampai masuk ke pabrik melalui tahapan-tahapan pengolahan sampai ke pengiriman produk jadi dari parik. Tata letak pabrik yang direncanakan dengan baik memungkinkan pelaksanaan proses produksi secara efektif dan efisien sehingga akhirnya dapat meminimumkan biaya

produksi. Pada dasarnya ada empat tipe layout yang dapat dibedakan berdasarkan pola aliran bahan antara lain:

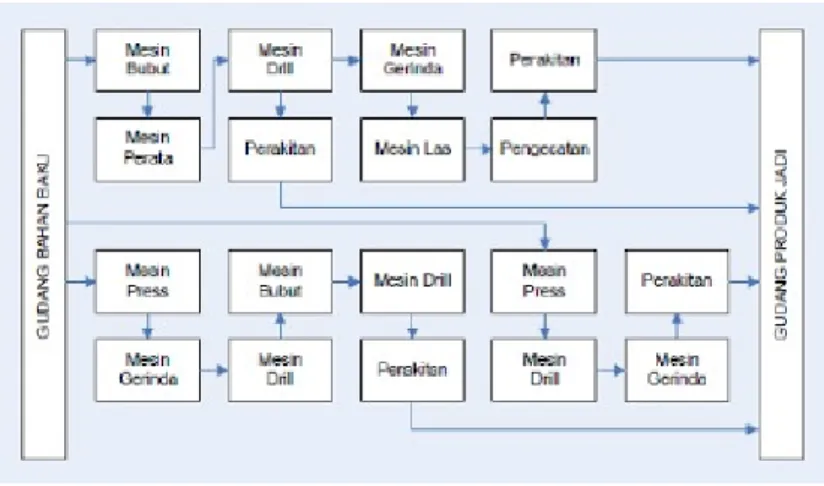

1. Layout by Product

Tata letak produk umumnya digunakan untuk pabrik yang memproduksi satu macam produk atau kelompok produk dalam jumlah yang besar dan waktu produksi yang lama. Prinsip tata letak produk adalah machine after machine dimana mesin disusun berdasarkan urutan proses yang ditentukan pada pengurutan produksi. Tujuan utama tata letak produk adalah mengurangi proses pemindahan bahan dan memudahkan pengawasan dalam aktivitas produksinya.

Gambar 3.1. Layout by Product

2. Layout by Process

Tata letak berdasarkan proses merupakan metode pengaturan dan penempatan fasilitas dimana fasilitas yang memiliki kesamaan fungsi ditempatkan ke dalam satu daerah atau departemen. Tipe layout ini diperoleh dengan pengelompokkan seperti pemrosesan bersama dan penempatan departemen proses terhadap yang lain berdasarkan aliran antar departemennya.

Gambar 3.2. Layout by Process

3. Fixed Position Layout

Tata letak dari fixed material berbeda dari tipe layout yang lain. Pada layout yang lain, material dibawa menuju workstation, sementara fixed material workstation yang dibawa menuju material. Layout ini digunakan pada perakitan pesawat, pembuatan kapal, dan masih banyak yang lainnya.

Gambar 3.3. Fixed Position Layout

4. Group Technology Layout

Prinsip tata letak tipe ini adalah mengelompokkan produk atau komponen yang akan dibuat berdasarkan kesamaan dalam proses. Pengelompokkan ini

mengakibatkan mesin dan fasilitas produksi lainnya ditempatkan dalam sebuah sel manufaktur karena setiap kelompok memiliki urutan proses yang sama. Tujuan tipe tata letak group technology adalah menghasilkan efisiensi yang tinggi dalam proses manufakturnya.

Gambar 3.4. Group Technology Layout

Berdasarkan uraian di atas dapat disimpulkan bahwa PT. Shamrock Manufacturing Corpora menggunakan jenis tata letak berdasarkan aliran proses (layout by process). Ini berarti fasilitas yang memiliki kesamaan fungsi ditempatkan ke dalam satu daerah atau departemen. Contohnya adalah mesin produksi yang berada di bagian pembuatan sarung tangan dan latex storage tank juga ditempatkan di bagian pengolahan. Selain lokasi penempatan fasilitas, layout by process juga dapat dilihat dari cara penyelesaian suatu produk. Pada jenis tata letak ini, beberapa karyawan dari stasiun kerja yang berbeda terlibat dalam pembuatan suatu jenis produk. Contohnya untuk menghasilkan produk sarung tangan, karyawan pengolahan, karyawan produksi dan karyawan packing harus saling bekerja sama.

3.2. Tujuan Perencanaan dan Pengaturan Tata Letak Pabrik

Jika sebuah tataletak berfungsi untuk menggambarkan sebuah susunan yang ekonomis dari tempat-tempat kerja yang berkaitan, dimana barang-barang dapat diproduksi secara ekonmis. Secara garis besar, tujuan utama dari tata letak pabrik adalah mengatur area kerja dan segala fasilitas produksi yang paling ekonomis. Secara garis besar, tujuan utama dari tata letak pabrik adalah mengatur area kerja dan segala fasilitas produksi yang paling ekonomis untuk operasi produksi yang aman dan nyaman sehingga dapat menaikkan moral kerja dan kinerja (performance) dari operator. Lebih spesifik lagi, suatu tata letak pabrik yang baik akan dapat memberikan keuntungan-keuntungan dalam system produksi, sebagai berikut:

1. Memperlancar proses manufaktur

Tata letak pabrik yang direncanakan haruslah menjamin proses pengolahan yang efisien. Oleh karena itu diusahakan agar:

a. Penyusunan peralatan dan mesin yang efektif sehingga aliran bahan lancar dan mendekati garis lurus dengan mengurangi gerakan bolak balik.

b. Mengurangi waktu menunggu pada proses produksi.

c. Aliran bahan yang terencana sehingga setiap daerah kerja dapat dibedakan dengan jelas untuk menghindari tercampurnya alat-alat kerja.

2. Mengurangi proses pemindahan bahan (minimalisasi material handling) Biaya pemindahan bahan merupakan salah satu elemen biaya dari total biaya produksi yang harus dikeluarkan perusahaan. Perhitungan biaya

pemindahan bahan ini biasanya sebanding dengan jarak pemindahan bahan yang harus ditempuh, sedangkan jarak pemindahan bahan dapat dianalisis dengan memperhatikan tata letak fasilitas produksi yang ada di pabrik.

Karena itu, dalam perancangan tata letak pabrik diusahakan agar jarak pemindahan bahan menjadi seminimal mungkin.

3. Menjaga fleksibilitas susunan peralatan

Kemungkinan perubahan jumlah dan bentuk produksi sangat penting dalam tata letak pabrik. Tata letak pabrik yang baik dapat dengan mudah diubah menurut kebutuhan produksi.

4. Mengurangi inventory in proscess

Sistem produksi pada dasarnya menghendaki sedapat mungkin agar bahan baku berpindah dari satu opersi ke operasi berikutnya dengan secepatcepatnya dan berusaha mengurangi bertumpuknya barang setengah jadi (material in process). Hal ini dapat dilaksanakan dengan mengurangi waktu tunggu (delay) dan mengurangi antrian bahan yang menunggu untuk segera diproses.

5. Menurunkan investasi pada peralatan

Susunan mesin, peralatan dan susunan departemen yang tepat dan dapat membantu menurunkan jumlah peralatan yang diperlukan.

6. Penghematan penggunaan luas lantai

Suatu perencanaan tata letak pabrik yang optimal akan mampu mengatasi segala pemborosan pemakaian ruangan yang disebabkan oleh lalu lintas bahan dalam pabrik, penumpukan material, jarak antar mesin yang

berlebihan dan lain-lain, serta akan berusaha untuk mengoreksi semua pemborosan tersebut.

7. Memelihara pemakaian tenaga kerja seefektif mungkin

Tata letak pabrik yang tidak baik akan membutuhkan tenaga kerja yang lebih besar sehingga merupakan suatu pemborosan. Pemakaian tenaga kerja dengan efektif dan efisien dapat dilakukan dengan cara:

a. Mengurangi pemindahan bahan yang dilakukan secara menual.

b. Mengurangi faktor yang mengakibatkan pekerja banyak berjalan dalam pabrik.

c. Melakukan keselarasan antara mesin dan operator sehingga antara mesin dan operator tidak mengalami idle.

d. Mengadakan pengawasan yang efektif terhadap karyawan.

8. Memberikan suasana kerja yang menyenangkan

Memberikan suasana kerja yang menyenangkan kepada para pekerja seperti pengaturan letak penerangan, ventilasi serta keselamatan kerja yang terjamin (Apple, 1990).

3.3. Konsep Lean

Lean adalah suatu upaya terus-menerus untuk menghilangkan pemborosan (waste) dan meningkatkan nilai tambah (value added) produk (barang dan/atau jasa) agar memberikan nilai kepada pelanggan (customer value). Tujuan lean adalah meningkatkan terus-menerus customer value melalui peningkatan terus- menerus rasio antara nilai tambah terhadap waste (the value-to-waste ratio).

Lean dapat didefenisikan sebagai suatu pendekatan sistematik dan sistematik untuk mengidentifikasi dan menghilangkan pemborosan (waste) atau aktivitas-aktivitas yang tidak bernilai tambah (non value adding activities) melalui peningkatan terus menerus secara radikal (radical continuous improvement) dengan cara mengalirkan produk (material, work in process, output) dan informasi menggunakan sistem tarik (pull system) dan pelanggan internal dan eksternal untuk mengejar keunggulan dan kesempurnaan (Gasperz, 2007).

3.3.1. Lean Manufacturing

Lean process dikarakteristikkan dengan aliran dan prediksi bahawa secara keseluruhan mereduksi ketidakpastian dan kekacauan pada pabrik manufaktur.

Dalam bukunya Lean Thinking, James Womack dan Daniel Jones mendefinisikan lean manufacturing sebagai suatu proses yang terdiri dari lima langkah:

mendefinisikan nilai bagi pelanggan, menetapkan value stream, membuatnya mengalir, ditarik oleh pelanggan, dan berusaha keras untuk mencapai yang terbaik. Untuk menjadi perusahaan manufaktur yang lean diperlukan suatu pola pikir yang terfokus pada membuat produk mengalir melalui proses penambahan nilai tanpa interupsi (one-piece flow), suatu sistem tarik yang berawal dari permintaan pelanggan, dengan hanya menggantikan apa yang diambil oleh proses berikutnya dalam interval yang singkat, dan suatu budaya dimana semua orang berusaha keras melakukan peningkatan secara terus menerus (Liker, 2006).

Produksi pada setiap proses harus dicetuskan oleh permintaan dari proses yang mengikutinya. Tidak ada bahan material yang harus diproses kecuali pada keadaan yang diperlukanadanya proses hilir (Das, Venkatadri & Pandey, 2014)

Konsep dari Lean Manufactuirng dikembangkan untuk memaksimalkan sumber pemanfaatan melalui minimalkan pembuangan, kemudian di formulasikan dalam menanggapi lingkungan bisnis berfluktuasi dan kompetitif (Sundar, Balaji & Kumar, 2014)

Menurut Miltenburg... memberikan saran bahwa pemecahan proses aliran dapat seimbang oleh memasukkan mesin yang telah disesuaikan untuk menyeimbangkan mesin dengan siklus hidup area kerja (Miltenburg, 2001).

Berikut ini merupakan prinsip utama konsep lean (Womacks, 2003) 1. Specify value

Menentukan nilai pada produk merupakan langkah awal. Value hanya dapat didefinisikan oleh pelanggan sebagai tujuan akhir. Dan ini hanya memiliki arti ketika ditunjukkan pada kasus produk yang spesifik. Yang bertemu dengan kebutuhan pelanggan pada harga yang spesifik pada waktu yang spesifik.

2. Identify Value stream

Value stream merupakan kumpulan semua aktifitas spesifik yang dibutuhkan untuk membawa produk yang spesifik melalui tiga aktivitas manajemen yaitu tugas pemecahan masalah, aktivitas manajemen informasi, aktivitas transformasi fisik. Pada bagian ini mengidentifikasi

tahapan-tahapan yang diperlukan berdasarkan keseluruhan value stream untuk menemukan aktivitas yang tidak memiliki nilai tambah.

3. Flow

Melakukan aktivitas yang dapat menciptakan suatu nilai tanpa adanya gangguan, proses rework, aliran balik, aktivitas menunggu (waiting) ataupun sisa produksi.

4. Pulled

Melakukan atau membuat produk sesuai dengan dan hanya yang diminta konsumen.

5. Perfection

Mencapai kesempurnaan dengan menghilangkan pemborosan (waste).

Praktek Lean manufacturing dihitung berdasarkan tiga titik skala yaitu tidak ada implementasi, terdapat beberapa implementasi dan implementasi secara luas. Panjang skala telah menjadi bahan fokus dari banyak diskusi literatur metode survei. Beberapa penelitian menunjukkan bahwa keandalan meningkat dengan panjang skala (Shah &

Ward, 2003).

3.3.2. Alat Bantu Lean Manufacturing

Dalam memudahkan penerapan Lean Manufacturing, biasanya digunakan alat-alat dari berbagai keilmuan, misalnya:

1. 5S (Sort – Straighten – Shine - Standarize – Sustain - System

2. Value Stream Mapping (VSM): representasi visual dari tiap proses aliran material dan informasi yang mengikuti alur produksi dari pelanggan ke

supplier dan cara terbaik untuk melatih diri menemukan nilai (value) dan terutama) sumber pemborosan. Langkah-langkah dasar dalam metode VSM terdiri dari 4 urutan yang digambarkan di gambar 3.5.

Gambar 3.5. Langkah-Langkah Dasar Dalam Metode Value Stream Mapping (VSM)

3. Just In Time: sistem penjadwalan tepat waktu, mutu, dan jumlah sesuai yang diperlukan oleh tahap berikutnya atau permintaan pelanggan dengan bertujuan mengurangi inventory, overproduction dan transportation.

4. Kanban: sistem penjadwalan/indikasi yang membantu memutuskan apa yang harus diberi, kapan dan berapa banyak.

5. Poka Yoke/Mistake Proofing: mekanisme dalam proses Lean yang mencegah operator berbuat kesalahan.

6. Statistical Process Control, 7 Quality Tools:

a. Flow Chart

b. Pareto Chart: untuk mengidentifikasi kategori masalah paling signifikan untuk prioritas perbaikan.

c. Fishbone Diagram: sebagai alat untuk menganalisis penyimpangan proses dan mengilustrasikan penyebab utama dan sub penyebab yang mengarah ke efek (gejala). Faktor penyebab bias dikelompokkan menjadi 4M:

Method, Manpower, Material, Machinery.

d. Checklist : menyediakan daftar atau urutan perintah yang harus dilakukan.

e. Histogram: untuk menampilkan proporsi kasus kejadian menurut beberapa kategori dan ditampilkan dalam bentuk batang.

f. Scatter Diagram: untuk mengetahui hubungan yang mungkin antara 2 variabel. Scatter diagram akan menunjukkan apa yang terjadi pada suatu variabel jika variabel yang lain berubah.

g. Control Chart: alat grafik statistic yang digunakan untuk memantau tingkah laku (kecenderungan) proses, dan membantu memutuskan kapan harus mengambil tindakan perbaikan pada proses (Arifin, dkk, 2013).

3.3.3. Tools dalam Lean Manufacturing 3.3.3.1. Value Stream Mapping

Value stream mapping adalah sebuah metode visual untuk memetakan jalur produksi dari sebuah produk yang di dalamnya termasuk material dan informasi dari masing-masing stasiun kerja. Value stream mapping ini dapat dijadikan titik awal bagi perusahaan untuk mengenali pemborosan dan mengidentifikasi penyebabnya. Menggunakan value stream berarti memulai dengan gambaran besar dalam menyelesaikan permasalahan bukan hanya pada

proses-proses tunggal dan melakukan peningkatan secara menyeluruh dan bukan hanya pada proses-proses tertentu saja.

Value Stream Mapping (VSM) merupakan proses pemetaan material dan aliran informasi yang diperlukan untuk mengkoordinasi kinerja kegiatan-kegiatan yang dilakukan oleh produsen, pemasok dan distributor untuk mengantarkan produk-produk ke konsumen (Sundar, Balaji & Kumar, 2014)

Pembuatan value stream mapping dimulai dengan membuat sketsa dari proses yang dilakukan perusahaan agar dapat membantu para karyawan untuk mengerti tentang aliran material dan informasi yang dibutuhkan untuk memproduksi barang atau jasa. Diagram yang dihasilkan biasanya memvisualisasikan aliran produk dari pelanggan sampai kepada supplier dan menggambarkan juga keadaan sekarang dan yang ingin dicapai. Dalam membuat value stream mapping dilakukan klasifikasi terhadap kegiatan dengan cara menanyakan serangkaian pertanyaan terhadap aktivitas yang akan diklasifikasikan (Michael, 2005).

Berikut ini langkah-langkah yang perlu diterapkan dalam membentuk value stream mapping adalah:

1. Menentukan produk tunggal, atau keluarga produk yang akan dipetakan.

Apabila terdapat beberapa pilihan dalam menentukan keluarga produk/ jasa, pilihlah sebuah produk yang memenuhi kriteria berikut ini:

a. Produk atau jasa mempunyai aliran proses yang hampir sama, sehingga produk atau jasa yang dipilih dapat mewakilkan keluarga produk tersebut.

b. Produk atau jasa mempunyai volume produksi yang tinggi dan biaya yang paling mahal dibandingkan dengan produk atau jasa yang lain.

c. Produk atau jasa tersebut mempunyai segmentasi kriteria yang penting bagi perusahaan.

d. Produk atau jasa tersebut mempunyai pengaruh yang paling besar terhadap konsumen.

2. Gambarkan aliran proses sebagai berikut:

a. Pelajari kembali simbol-simbol untuk memetakan suatu proses.

b. Mulailah pada akhir dari proses dengan apa yang dikirimkan kepada pelanggan dan tarik ke belakang.

c. Identifikasi aktifitas-aktifitas yang utama.

d. Letakkan aktifitas-aktifitas tersebut dalam suatu urutan.

3. Tambahkan aliran material pada peta yang dibuat sebagai berikut:

a. Tunjukkan pergerakan dari semua material.

b. Gabungkan material bersama dengan aliran yang sama

c. Petakan semua proses pendukung dalam produksi, termasuk pula kegiatan- kegiatan inspeksi dan berbagai macam aktifitas pengetesan material ataupun proses.

d. Tambahkan pemasok-pemasok di awal dari proses.

e. Pelajari kembali simbol-simbol untuk memetakan suatu proses 4. Tambahkan aliran informasi sebagai berikut:

a. Petakan aliran informasi di antara aktifitas-aktifitas.

b. Dokumentasikan bagaimana komunikasi proses dengan konsumen dan pemasok.

c. Dokumentasikan bagaimana informasi dikumpulkan (elektronik, manual, dll).

5. Kumpulkan data-data proses dan hubungkan data-data tersebut dengan tabel tabel yang terdapat dalam value stream mapping sebagai berikut:

a. Ikuti proses secara manual untuk mendapatkan hasil yang sesuai.

b. Bila memungkinkan cobalah untuk mencari data-data berikut ini:

6. Masukkan data-data yang berhasil dikumpulkan ke dalam value stream mapping.

7. Dan kemudian lakukanlah verifikasi dengan meminta orang lain yang bukan termasuk dalam tim pembuat tetapi memahami proses yang terjadi untuk melakukan perbandingan antara value stream mapping yang dibuat dengan keadaan sebenarnya.

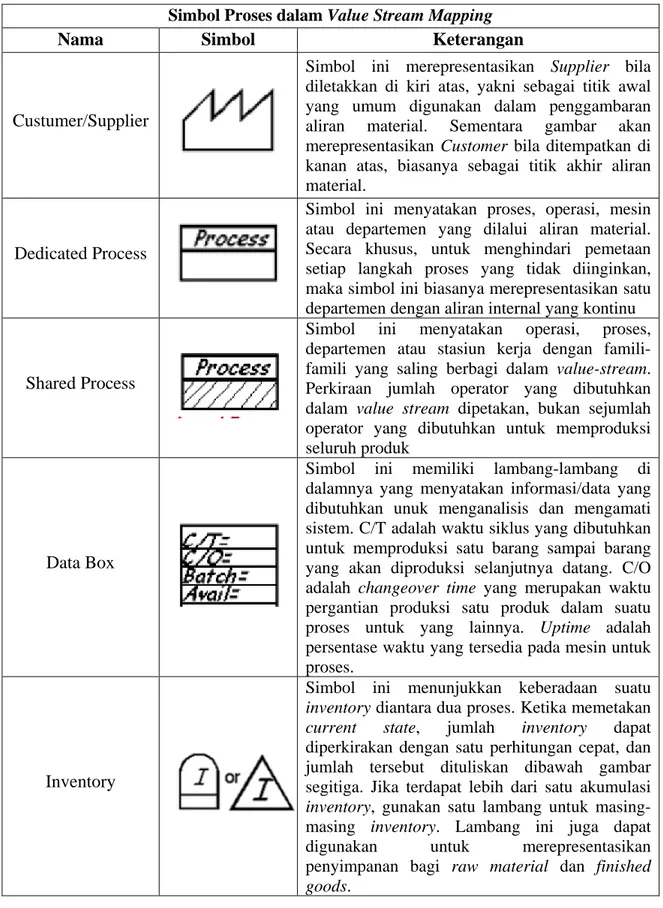

Simbol-simbol value stream mapping dapat dilihat pada Tabel 3.1.

Tabel 3.1. Simbol-simbol yang Digunakan dalam Value Stream Mapping Simbol Proses dalam Value Stream Mapping

Nama Simbol Keterangan

Custumer/Supplier

Simbol ini merepresentasikan Supplier bila diletakkan di kiri atas, yakni sebagai titik awal yang umum digunakan dalam penggambaran aliran material. Sementara gambar akan merepresentasikan Customer bila ditempatkan di kanan atas, biasanya sebagai titik akhir aliran material.

Dedicated Process

Simbol ini menyatakan proses, operasi, mesin atau departemen yang dilalui aliran material.

Secara khusus, untuk menghindari pemetaan setiap langkah proses yang tidak diinginkan, maka simbol ini biasanya merepresentasikan satu departemen dengan aliran internal yang kontinu

Shared Process

Simbol ini menyatakan operasi, proses, departemen atau stasiun kerja dengan famili- famili yang saling berbagi dalam value-stream.

Perkiraan jumlah operator yang dibutuhkan dalam value stream dipetakan, bukan sejumlah operator yang dibutuhkan untuk memproduksi seluruh produk

Data Box

Simbol ini memiliki lambang-lambang di dalamnya yang menyatakan informasi/data yang dibutuhkan unuk menganalisis dan mengamati sistem. C/T adalah waktu siklus yang dibutuhkan untuk memproduksi satu barang sampai barang yang akan diproduksi selanjutnya datang. C/O adalah changeover time yang merupakan waktu pergantian produksi satu produk dalam suatu proses untuk yang lainnya. Uptime adalah persentase waktu yang tersedia pada mesin untuk proses.

Inventory

Simbol ini menunjukkan keberadaan suatu inventory diantara dua proses. Ketika memetakan current state, jumlah inventory dapat diperkirakan dengan satu perhitungan cepat, dan jumlah tersebut dituliskan dibawah gambar segitiga. Jika terdapat lebih dari satu akumulasi inventory, gunakan satu lambang untuk masing- masing inventory. Lambang ini juga dapat digunakan untuk merepresentasikan penyimpanan bagi raw material dan finished goods.

Tabel 3.1. Simbol-simbol yang Digunakan dalam Value Stream Mapping (Lanjutan)

Simbol Informasi dalam Value Stream Mapping

Nama Simbol Keterangan

Shipments

Simbol ini merepresentasikan pergerakan raw material dari supplier hingga menuju gudang penyimpanan akhir di pabrik. Atau pergerakan dari produk akhir di gudang penyimpanan pabrik hingga sampai ke konsumen.

Push arrow Simbol ini merepresentasikan pergerakan

material dari satu proses menuju proses berikutnya.

Safety stock

Simbol ini melambangkan sebuah persediaan “hedge” (safety stock) yang mengatasi masalah seperti downtime, untuk melindungi sistem dalam mengatasi fluktuasi pemesanan konsumen secara tiba- tiba atau terjadinya kerusakan pada sistem.

External Shipments

Simbol ini berarti pengiriman yang dilakukan dari supplier ke konsumen atau pabrik ke konsumen dengan menggunakan pengangkutan eksternal (di luar pabrik).

Operator

Simbol ini merepresentasikan operator.

Lambang ini menunjukkan jumlah operator yang dibutuhkan untuk melakukan suatu proses.

Other

Menyatakan informasi atau hal lain yang penting.

Timeline

Menunjukkan waktu yang memberikan nilai tambah (cycle times) dan waktu yang tidak memberikan nilai tambah (waktu menunggu). Gunakan lambang ini untuk menghitung Lead Time dan Total Cycle Time.

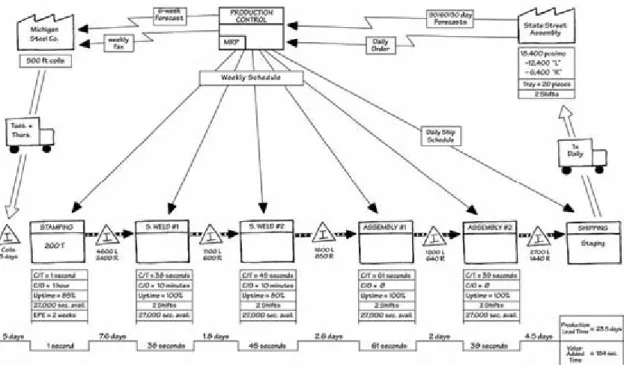

Contoh value stream mapping (VSM) dapat dilihat pada gambar 3.6.

Gambar 3.6. Contoh Value Stream Mapping (VSM)

3.3.3.2. Matrix Lean

Langkah yang perlu dilakukan untuk melakukan penerapan sistem Lean adalah pengukuran beberapa metrik Lean. Pengukuran metrik ini akan memberikan gambaran awal mengenai kondisi perusahaan sebelum diterapkan Lean dan bila Lean telah diterapkan maka akan terlihat perubahan pada nilai yang lebih baik pada metrik-metrik ini (Michael, 2005).

Perhitungan matrix Lean terdiri dari perhitungan manufacturing lead time, process cycle efficiency, process lead time, dan process velocity yaitu:

1. Effisiensi dari tiap siklus proses (Process Cycles Efficiency)

Effisiensi dari tiap siklus proses merupakan suatu metrik atau ukuran untuk melihat sejauh mana efisiensi waktu dari proses terhadap waktu siklus proses secara keseluruhan.1Berikut ini adalah rumus yang digunakan untuk mendapatkan nilai efisiensi dari siklus proses :

Effisiensi dari tiap siklus proses 2. Kecepatan Proses (Velocity Process)

Kecepatan proses merupakan seberapa tahapan yang ada di dalam proses dapat dilakukan dalam setiap satuan waktu. Berikut ini adalah rumus yang digunakan untuk mencari Process Lead Time dan kecepatan proses :

3.3.3.3. Process Activity Mapping

Alat ini sering digunakan oleh ahli teknik industri untuk memetakan keseluruhan aktivitas secara detail guna mengeliminasi waste, ketidakkonsistenan, dan keirasionalan di tempat kerja sehingga tujuan meningkatkan kualitas produk dan memudahkan layanan, mempercepat proses dan mereduksi biaya diharapkan dapat terwujud. Process activity mapping akan memberikan gambaran aliran fisik dan informasi, waktu yang diperlukan untuk setiap aktivitas, jarak yang ditempuh dan tingkat persediaan produk dalam setiap tahap produksi. Kemudahkan identifikasi aktivitas terjadi karena adanya penggolongan aktivitas menjadi lima jenis yaitu operasi, transportasi, inspeksi, delay dan penyimpanan. Operasi dan inspeksi adalah aktivitas yang bernilai nilai tambah. Sedangkan transportasi dan penyimpanan berjenis penting tetapi tidak bernilai tambah. Adapun delay adalah aktivitas yang dihindari untuk terjadi sehingga merupakan aktivitas berjenis tidak bernilai tambah. Process activity mapping terdiri dari beberapa langkah sederhana:

1. Dilakukan analisa awal untuk setiap proses yang ada 2. Mengindentifikasi waste yang ada

3. Mempertimbangkan proses yang dapat dirubah agar urutan proses bisa lebih efisien

4. Mempertimbangkan pola aliran yang lebih baik, dan

5. Mempertimbangkan segala sesuatu untuk setiap aliran proses yang benar- benar penting saja (Vanany, 2005).

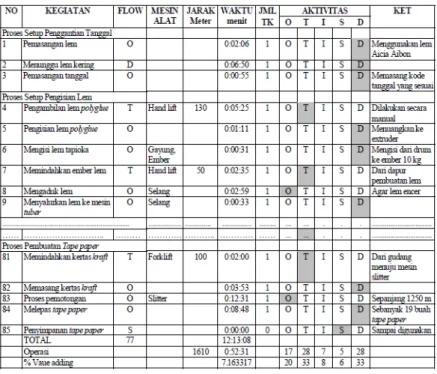

Contoh process activity mapping dapat dilihat pada Tabel 3.2 berikut.

Tabel 3.2. Contoh Process Activity Mapping

3.3.3.4. Diagram SIPOC (Suppliers, Input, Process, Output, Customer)

Diagram SIPOC merupakan diagram yang digunakan untuk menunjukkan aktifitas interaksi yang terjadi antara proses dengan elemen-elemen yang berada di luar proses secara garis besar. Nama SIPOC merupakan akronim dari lima elemen utama dalam sistem kualitas, yaitu suppliers, input, process, output, dan customer (Wijayanto, dkk, 2012). Adapun elemen diagram SIPOC adalah sebagai berikut :

1. Supplier (Pemasok), adalah orang, proses, perusahaan yang menyalurkan dan menyediakan bahan dan segala sesuatu yang dikerjakan di dalam proses.

2. Input (Masukan), adalah segala sesuatu yang dibutuhkan untuk menghasilkan output. Termasuk informasi dan energi yang akan digunakan di dalam proses.

3. Process (Proses), adalah langkah-langkah yang diperlukan baik langkah- langkah yang memberikan nilai tambah terhadap produk maupun yang tidak untuk membuat produk mulai dari bahan mentah sampai menjadi produk jadi.

4. Output (Keluaran), adalah produk jadi, baik itu barang ataupun jasa atau informasi, yang dihasilkan oleh proses dimana hasil ini kemudian dikirimkan kepada konsumen

5. Customer (Pelanggan), adalah merupakan sekelompok atau perorangan, atau dapat dalam bentuk proses-proses yang merupakan kelanjutan dari output (Gupta, 2005)

Contoh diagram SIPOC dapat dilihat pada Gambar 3.7.

Gambar 3.7. Contoh Diagram SIPOC (Suppliers, Input, Process, Output, Customer)

3.4. Metode Pengukuran Waktu

Metode pengukuran waktu dapat dibagi dalam dua bagian yaitu:

1. Pengukuran Waktu secara Langsung

Yaitu pengukuran yang dilakukan di tempat dimana pekerjaan bersangkutan dijalankan. Terdiri atas dua jenis, yaitu:

a. Metode Sampling Pekerjaan, yaitu pengamatan dilakukan pada waktu- waktu tertentu yang telah ditentukan secara acak/random.

b. Metode Jam Henti, yaitu dengan menggunakan instrumen stopwatch dimana metode ini baik diaplikasikan untuk pekerjaan yang berlangsung singkat dan berulang-ulang. Untuk membuat estimasi mengenai jumlah pengamatan yang seharusnya dilaksanakan, maka The Maytag Company mengusulkan pelaksanaan pengamatan/pengukuran awal dari elemen kegiatan yang ingin diukur waktunya dengan ketentuan sebagai berikut:

- 10 kali pengamatan untuk kegiatan yang berlangsung dalam siklus sekitar 2 menit atau kurang.

- 5 kali pengamatan untuk kegiatan yang berlangsung dalam siklus waktu yang lebih besar dari 2 menit.

2. Pengukuran Waktu secara Tidak Langsung

Yaitu pengukuran waktu yang dilakukan tanpa harus berada di tempat pekerjaan, tetapi dengan membaca grafik atau tabel yang tersedia. Pengukuran dilakukan terhadap pekerja yang diambil secara acak untuk mencari pekerja normal.

Waktu yang diambil adalah waktu siklus dan beberapa pengujian yang dilakukan yaitu: