i

SISTEM PENGEPRESAN KERTAS DAUR ULANG

BERBASIS MIKROKONTROLER ATMEGA8535

Diajukan Untuk Memenuhi Salah Satu Syarat Memperoleh Gelar Sarjana Teknik

Program Studi Teknik Elektro

Oleh :

FERNANDO PARLINDUNGAN HUTAHAEAN NIM : 045114040

PROGRAM STUDI TEKNIK ELEKTRO

FAKULTAS SAINS DAN TEKNOLOGI

UNIVERSITAS SANATA DHARMA

YOGYAKARTA

ii

PRESSURE SYSTEM OF RECYCLED PAPER

BASED ON ATMEGA8535 MICROCONTROLLER

Presented as Partial Fulfillment of the Requirements To Obtain the Sarjana Teknik Degree

In Electrical Engineering Study Program

FERNANDO PARLINDUNGAN HUTAHAEAN NIM : 045114040

ELECTRICAL ENGINEERING STUDY PROGRAM

SCIENCE AND TECHNOLOGY FACULTY

SANATA DHARMA UNIVERSITY

YOGYAKARTA

iii

TUGAS AKHIR

SISTEM PENGEPRESAN KERTAS DAUR ULANG

BERBASIS MIKROKONTROLER ATMEGA8535

(PRESSURE SYSTEM OF RECYCLED PAPER

BASED ON ATMEGA8535 MICROCONTROLLER)

Oleh :

FERNANDO PARLINDUNGAN HUTAHAEAN NIM : 045114040

telah disetujui oleh :

Pembimbing I

Bernadeta Wuri Harini, S.T., M.T. Tanggal : Januari 2011

Pembimbing II

iv

TUGAS AKHIR

SISTEM PENGEPRESAN KERTAS DAUR ULANG

BERBASIS MIKROKONTROLER ATMEGA8535

(PRESSURE SYSTEM OF RECYCLED PAPER

BASED ON ATMEGA8535 MICROCONTROLLER)

Oleh :

FERNANDO PARLINDUNGAN HUTAHAEAN NIM : 045114040

Telah dipertahankan di depan panitia penguji pada tanggal : 30 Desember 2010

dan dinyatakan memenuhi syarat

Susunan Panitia Penguji

Nama Lengkap Tanda Tangan

Ketua : Bernadeta Wuri Harini, S.T., M.T. ……….

Sekretaris : Martanto, S.T., M.T. ……….

Anggota : Dr. Linggo Sumarno ……….

Anggota : Wiwien Widyastuti, S.T., M.T. ……….

Yogyakarta, Januari 2011 Fakultas Sains dan Teknologi Universitas Sanata Dharma

Dekan,

v

Saya menyatakan dengan sesungguhnya bahwa tugas akhir yang saya tulis ini tidak memuat karya atau bagian karya orang lain, kecuali yang telah disebutkan dalam kutipan dan daftar pustaka sebagaimana layaknya karya ilmiah.

Yogyakarta, 08 Januari 2011

vi

!

vii

PUBLIKASI KARYA ILMIAH UNTUK KEPENTINGAN

AKADEMIS

Yang bertanda tangan di bawah ini, saya mahasiswa Universitas Sanata Dharma : Nama : Fernando Parlindungan Hutahaean

Nomor Mahasiswa : 045114040

Demi pengembangan ilmu pengetahuan, saya memberikan kepada perputakaan Universitas Sanata Dharma karya ilmiah saya yang berjudul :

SISTEM PENGEPRESAN KERTAS DAUR ULANG BERBASIS MIKROKONTROLER ATMEGA8535

beserta perangkat yang diperlukan (bila ada). Dengan demikian saya memberikan kepada Perpustakaan Universitas Sanata Dharma hak untuk menyimpan, mengalihkan dalam bentuk media lain, mengelolanya dalam bentuk pangkalan data, mendistribusikan secara terbatas, dan mempublikasikannya di Internet atau media lain untuk kepentingan akademis tanpa perlu meminta ijin dari saya maupun memberikan royalti kepada saya selama tetap mencantumkan nama saya sebagai penulis.

Demikian pernyataan ini yang saya buat dengan sebenarnya. Yogyakarta, 08 Januari 2011

viii

Kertas merupakan alat dokumentasi, komunikasi, administrasi, dan transaksi yang hingga saat ini tetap menjadi pilihan utama. Hal ini menimbulkan masalah yaitu sampah dari kertas bekas. Oleh karena itu sampah kertas tersebut tidak dibuang, namun diolah menjadi kertas daur ulang. Proses pengeringan kertas daur ulang yang sudah ada sebelumnya masih dilakukan secara konvensional yaitu dengan menggunakan panas matahari. Kemudian proses pengeringan dikembangkan dengan menggunakan mesin atau mekanik, namun membutuhkan tempat yang cukup luas karena proses tersebut berskala industri. Penelitian ini bertujuan untuk menghasilkan suatu alat pengepres kertas daur ulang yang dapat bekerja secara otomatis. Alat pengepres yang dibuat tidak membutuhkan tempat yang sangat luas, sehingga dapat digunakan dalam proses daur ulang kertas skala

home industry.

Dalam penelitian ini dibuat alat pengepres yang dioperasikan secara otomatis dengan menggunakan mikrokontroler ATmega8535. Pengepresan bertujuan untuk mengurangi kadar air pada bubur sehingga mempercepat proses pengeringan. Pengepresan kertas daur ulang terdiri dari tiga buah loyang atau cetakan. Sensor yang digunakan dalam penelitian ini adalah sensor posisi dan kelembaban. Sensor kelembaban HSM-20G digunakan sebagai pembanding nilai setpoint kelembaban yang kemudian menjadi umpan balik terhadap sistem untuk menggerakkan plant. Sebagai aktuator mekanik pengepres digunakan motor dc yang beroperasi pada tegangan 24 volt. Untuk membatasi tekanan pengepres digunakan sensor posisi yaitu limit switch.

Dari penelitian ini dihasilkan suatu alat yang dapat mengepres kertas daur ulang secara otomatis. Mekanik pengepres akan bekerja apabila setpoint kelembaban terpenuhi. Waktu yang dibutuhkan untuk menghasilkan kertas daur ulang yang dicetak dalam tiga loyang adalah 426 menit. Kertas daur ulang yang dihasilkan dalam penelitian ini memiliki ketebalan 3 mm, hasil ini masih belum sempurna karena kertas tidak dapat digunakan untuk menulis. Selain itu juga ukuran kertas yang dihasilkan masih kurang presisi.

ix

Paper is a device for documentation, communication, administration, and transaction which is remains the top choice until now. These things cause a problem which is waste from unused paper. Therefore, the unused paper is not discarded but processed into recycled paper. Recycled paper drying process that already exists is still done conventionally by using the sun beam. Then the drying process was developed using the engine or mechanical, but it would needed an enough large place for industrial-scale process. The goal of this research is to produce an automatic pressed recycled paper device. The pressed recycled paper device does not need a large place, so it can be used in the home industry- scale paper recycling process.

In this research, the automatically pressed devices are being made by using ATmega 8535 microcontroller. The pressing aims to reduce the water content in the paper-pulp so it would speed up the drying process. The pressed recycled paper device consists of three pieces pan or mold. The sensor used in this research is the position sensor and humidity sensor. HSM-20G humidity sensor is used as a comparison value of humidity set-point then be fed back into the system to moving the plant. As an mechanical actuator presses used dc motor which operates at a voltage 24 volts. To delimitate the pressure of presses device used the position sensors are limit switches.

This research produced an automatic pressed recycled paper device. Mechanical presses will work when the humidity set-point is met. The time needed to produce recycled paper printed in three pans is 426 minutes. Recycled paper produced in this research has a thickness of 3 millimeters, This result is still not perfect because the paper can not be used for writing. It also produced a paper size is less precise.

x

Puji dan syukur penulis panjatkan kepada Tuhan Yang Maha Esa atas berkat rahmat-Nya sehigga penulis dapat menyelesaikan tugas akhir dengan judul “Sistem Pengepresan Kertas Daur Ulang Berbasis Mikrokontroler ATmega8535”.

Adapun penulisan tugas akhir ini tidak lepas dari keterlibatan dan interaksi dengan banyak pihak yang dengan ketulusan hati mau membantu, membimbing dan memberi motivasi. Dengan kerendahan hati penulis menyampaikan ucapan terima kasih kepada :

1. Bapak (Alm) dan Ibu saya yang telah mendukung dengan penuh kasih dalam menyelesaikan tugas akhir ini.

2. Ibu Bernadeta Wuri Harini, S.T., M.T. selaku Ketua Jurusan Teknik Elektro sekaligus sebagai Pembimbing I yang telah meluangkan waktu untuk memberikan bimbingan dan motivasi yang sangat berharga.

3. Bapak Martanto, S.T., M.T. selaku Pembimbing II yang telah membimbing dan memberi motivasi dalam menyelesaikan tugas akhir ini.

4. Bapak Yosef Agung Cahyanta, S.T., M.T. selaku Dekan Fakultas Sains dan Teknologi Universitas Sanata Dharma.

5. Seluruh dosen dan laboran Teknik Elektro yang telah memberikan ilmu dan pengetahuan kepada penulis selama kuliah.

6. Teman – teman kelompok tugas akhir yang selalu berbagi dan memberi semangat. 7. Ketiga saudara - saudariku yang selalu mendukung dan mendoakanku.

8. Semua pihak yang tidak dapat saya sebutkan satu – persatu, yang telah membantu saya baik secara langsung maupun tidak.

Dengan rendah hati penulis menyadari bahwa tugas akhir ini masih memiliki kelemahan dan kekurangan. Oleh sebab itu segala kritik dan saran yang membangun sangat berarti dalam penyempurnaan tugas akhir ini. Akhir kata, semoga tugas akhir ini dapat bermanfaat bagi semua pihak. Terima kasih.

Yogyakarta, 08 Januari 2011

xi

HALAMAN JUDUL ………... i

HALAMAN PERSETUJUAN ……… iii

HALAMAN PENGESAHAN ………. iv

PERNYATAAN KEASLIAN KARYA ………. v

HALAMAN PERSEMBAHAN DAN MOTTO HIDUP ……….. vi

LEMBAR PERNYATAAN PERSETUJUAN PUBLIKASI KARYA ILMIAH UNTUK KEPENTINGAN AKADEMIS ……… vii

INTISARI ………. viii

ABSTRACT ……….. ix

KATA PENGANTAR ……….. x

DAFTAR ISI ………... xi

DAFTAR GAMBAR ……… xiii

DAFTAR TABEL ……… xv

BAB I PENDAHULUAN ……… 1

1.1. Latar Belakang ……… 1

1.2.Tujuan dan Manfaat Penelitian ………... 2

1.3.Batasan Masalah ………. 2

1.4.Metodologi Penelitian ………. 3

1.5.Sistematika Penulisan ……….. 3

BAB II DASAR TEORI ……… 5

2.1. Motor DC ……… 5

2.2. Roda Gigi (Gear) ……… 6

2.2.1. Roda Gigi Spur ……… 6

2.2.2. Roda Gigi Cacing (Worm Gear) ………. 7

2.3. Kelembaban dan Suhu ……… 8

2.4. Kendali Dua Posisi (on-off) ……… 10

2.5. Mikrokontroler AVR Seri ATmega8535 ………... 12

2.5.1. Fitur ATmega8535 ………... 12

2.5.2. Peta Memori ………... 13

2.5.3. Interupsi ………. 13

xii

BAB III RANCANGAN PENELITIAN ………. 19

3.1 Perancangan Alat ……… 20

3.1.1. Perancangan Mekanik Pres ……… 20

3.1.2. Perancangan Roda Gigi (Gear) ……….. 21

3.1.3. Sistem Dongkrak Diferensial ………... 21

3.1.4. Kendali Dua Posisi (on-off) ………... 22

3.1.5. Motor DC ……… 22

3.1.6. Pembalik Putaran Motor DC ……….. 23

3.1.7. Sensor Posisi ………... 24

3.1.8. Pembagian Port Mikrokontroler ………. 25

3.2. Perancangan Perangkat Lunak ……… 25

3.2.1. Diagram Alir Utama ……… 25

3.2.2 Subrutin Sistem Pengepresan ………. 26

3.2.3. Program Mikrokontroler ………. 28

BAB IV HASIL DAN PEMBAHASAN ……...……….. 29

4.1. Hasil Akhir Perancangan ……… 29

4.1.1. Pengujian Mekanik Pengepres ……… 30

4.1.2. Hasil Perancangan Aktuator Pengepres ……….. 31

4.2. Hasil Pengujian Mikrokontroler ………. 32

4.2.1. Hasil Pengujian Sensor HSM-20G ………. 34

4.3. Pengujian Dengan Satu Cetakan ………. 36

4.4. Pengujian Dengan Dua Cetakan ………. 38

4.5. Pengujian Dengan Tiga Cetakan ……… 40

4.6. Hasil Perancangan Perangkat Keras ………... 42

BAB V KESIMPULAN DAN SARAN ………... 43

5.1 Kesimpulan ………. 43

5.2 Saran ………... 43 DAFTAR PUSTAKA

xiii

Halaman

Gambar 2.1. Prinsip Kerja Motor DC ……… 5

Gambar 2.2. Urutan Perubahan Posisi Roda Gigi ………. 7

Gambar 2.3. Roda gigi cacing (worm gear) ……….. 8

Gambar 2.4. Hubungan Suhu Dengan Kelembaban ……….. 10

Gambar 2.5. Diagram Blok Kendali Dua Posisi (a), Dengan Celah Diferensial (b).. 11

Gambar 2.6. Sistem Kendali Tinggi Permukaan Air ………. 12

Gambar 2.7. Kurva Tinggi Muka Terhadap Waktu ……….. 12

Gambar 2.8. Register MCUCR ... 13

Gambar 2.9. Register GICR ... 14

Gambar 2.10. Register TCCR0 ………... 14

Gambar 2.11. Register TCCR1B ………. 15

Gambar 2.12. Register TCCR2 ……… 15

Gambar 2.13. Register ADMUX ... 16

Gambar 2.14. Format Data ADC Dengan ADLAR=0 ... 16

Gambar 2.15. Format Data ADC Dengan ADLAR=1 ... 17

Gambar 2.16. Register ADCSRA ... 17

Gambar 2.17. Pin LCD HD44780 ………... 18

Gambar 3.1. Diagram Blok Utama ……… 19

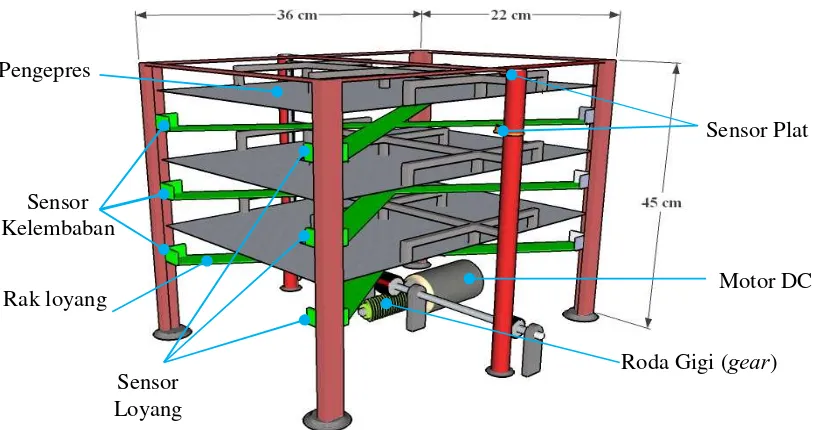

Gambar 3.2. Bentuk Fisik Sistem Otomasi Kertas Daur Ulang ……… 19

Gambar 3.3. Bentuk Fisik Mekanik Pengepres Kertas ………. 21

Gambar 3.4. Gearbox ……… 21

Gambar 3.5. Rancangan Sistem Dongkrak Diferensial ……… 22

Gambar 3.6. Rancangan Diagram Blok Sistem Pengepres ………... 22

Gambar 3.7. Motor DC DGM-204-2A ………. 23

Gambar 3.8. Karakteristik Motor DC Secara Umum ……… 23

Gambar 3.9. Rangkaian Driver Motor IC L293D ………... 24

Gambar 3.10. Rancangan Sensor Posisi ……….. 24

Gambar 3.11. Pembagian Port Pada Mikrokontroler ……….. 25

Gambar 3.12. Diagram Alir Utama ………. 26

xiv

Gambar 4.3. Jarak Antara Cetakan Dengan Plat Pengepres ………. 31

Gambar 4.4. Rancangan Awal Motor DC (a), Hasil Perubahan Rancangan Motor DC (b) ……….. 32

Gambar 4.5. Proses Kerja Mikrokontroler ……… 32

Gambar 4.6. Pengujian Input ADC Saat 20 % Kelembaban Udara ……….. 33

Gambar 4.7. Pengujian Input ADC Saat 95 % Kelembaban Udara ……….. 34

Gambar 4.8. Pengukuran Dengan Hygrometer (a), Pengukuran Dengan Sensor (b) ……….. 35

Gambar 4.9. Pengukuran Setpoint Kelembaban Kedua ……… 35

Gambar 4.10. Grafik Pengukuran Sensor Terhadap Waktu ……… 36

Gambar 4.11. Grafik pengujian dengan satu cetakan ………. 37

Gambar 4.12. Kertas Hasil Pengujian Dengan Satu Cetakan ………. 38

Gambar 4.13. Grafik Pengujian Dengan Dua Cetakan ……… 39

Gambar 4.14. Kertas Hasil Pengujian Dengan Dua Cetakan ……….. 39

Gambar 4.15. Grafik Pengujian Dengan Tiga Cetakan ………... 41

Gambar 4.16. Kertas Hasil Pengujian Dengan Tiga Cetakan ……….. 41

xv

Halaman

Tabel 2.1. Beberapa Setting Kondisi Yang Menyebabkan Interupsi Eksternal 1 ... 13

Tabel 2.2. Beberapa Setting Kondisi Yang Menyebabkan Interupsi Eksternal 2 ... 14

Tabel 2.3. Konfigurasi bit clock select Untuk Memilih Sumber clock ………. 14

Tabel 2.4. Konfigurasi bitclock select Untuk Memilih Sumber clock ………. 15

Tabel 2.5. Konfigurasi bit clock select Untuk Memilih Sumber clock ………. 16

Tabel 2.6. Beberapa Setting Kondisi Untuk Memilih Tegangan Referensi ... 16

Tabel 2.7. Beberapa Setting Untuk Memilih Frekuensi ADC ... 18

Tabel 3.1. Konfigurasi Logika Masukan IC L293D ………. 24

Tabel 4.1. Pengujian Plat Pengepres Terhadap Kelembaban Rata-rata ……… 31

Tabel 4.2. Karakteristik Sensor HSM-20G ……….. 33

Tabel 4.3. Data Pengukuran Sensor Terhadap Waktu ………. 35

Tabel 4.4. DataPengujianDengan Satu Cetakan ………. 37

1

PENDAHULUAN

1.1.

Latar Belakang

Kertas merupakan alat dokumentasi, komunikasi, administrasi, dan transaksi yang hingga saat ini tetap menjadi pilihan utama. Pengguna kertas terdapat hampir di setiap kota yang memiliki kegiatan atau lalu-lintas perekonomian. Sebagai contoh penggunaan kertas yaitu di pertokoan, perkantoran, lembaga baik profit maupun non profit, sekolah, perguruan tinggi dan sebagainya. Untuk penggunaan kertas yang begitu besar ribuan batang pohon sebagai bahan baku kertas harus ditebang, sehingga berpotensi terjadi kerusakan ekosistem, iklim, cuaca, dan suhu di bumi ini. Selain itu juga terdapat masalah baru yaitu kertas yang tidak digunakan lagi akan menjadi sampah kertas.

Proses pembakaran sampah merupakan cara yang kurang efektif karena hanya mengurangi volume sampah, selain itu juga menimbulkan masalah baru yaitu polusi udara. Hal tersebut disebabkan pada proses pembakaran sampah akan dihasilkan karbon dioksida yang dapat menyebabkan efek rumah kaca. Cara lain yang lebih efektif yaitu mendaur ulang kertas bekas tersebut. Sampah kertas bekas diproses menjadi kertas baru kembali. Proses daur ulang kertas bekas dilakukan dengan cara pembuatan bubur kertas, pencetakan, dan pengeringan. Sebelumnya proses daur ulang kertas bekas masih dilakukan secara konvensional. Proses tersebut masih mengandalkan panas matahari sebagai sumber daya utama untuk pengeringan bubur kertas.

Dalam skripsi ini akan dirancang sebuah sistem dimana proses pengepresan atau pencetakan tidak lagi dilakukan secara konvesional. Sistem ini dikembangkan dari sistem yang telah ada sebelumnya, yakni daur ulang kertas selamatkan sampah [3]. Sistem yang dirancang akan bekerja apabila user ingin melakukan proses pencetakan atau pengeringan bubur kertas. Setpoint kelembaban diberikan melalui keypad, kemudian sensor kelembaban dan kendali dua posisi (on-off) akan aktif. Hasil pengukuran sensor kelembaban akan dibandingkan dengan setpoint kelembaban, jika hasil pengukuran mencapai setpoint

kelembaban awal maka kendali dua posisi (on-off) menggerakkan motor agar plat pengepres menekan bubur kertas untuk mengurangi kadar air di dalam bubur kertas. Jika keluaran sensor kelembaban mencapai setpoint kelembaban akhir, maka kendali dua posisi (on-off) menggerakkan motor agar mekanik pres mengangkat plat pengepres dan proses selesai. Dalam sistem ini digunakan motor dc sebagai aktuator penggerak mekanik pres.

1.2.

Tujuan dan Manfaat

Tujuan dari penelitian ini adalah menghasilkan alat pengepres kertas daur ulang yang bekerja secara otomatis. Sistem otomatis yang dimaksud hanya pada pengepresan saja, mekanik pengepres akan menekan bubur kertas secara otomatis ketika setpoint

kelembaban terpenuhi. Jenis kertas yang digunakan dalam penelitian ini adalah kertas koran, kertas A4, dan kertas folio.

Adapun manfaat dari penelitian ini ialah sebagai alat bantu bagi pengguna untuk mempermudah proses pengeringan bubur kertas. Pengguna tidak lagi melakukan proses pengeringan secara manual tetapi dapat dilakukan secara mekanik.

1.3.

Batasan Masalah

Agar penulisan yang diajukan mempunyai arah dan batasan yang jelas maka penelitian ini diarahkan dengan pemberian batasan – batasan masalah sebagai berikut :

a. Menggunakan motor dc sebagai aktuator.

b. Menggunakan sensor kelembaban HSM-20G sebagai pembanding nilai setpoint

kelembaban agar kendali dua posisi (on-off) dapat menggerakkan mekanik pengepres.

c. Menggunakan kendali dua posisi (on-off) untuk mengatur putaran motor. d. Menggunakan dua buah sensor posisi.

1.4.

Metodologi Penelitian

Penelitian ini merupakan kegiatan rancang bangun alat. Agar peracangan dapat berjalan dengan baik maka diperlukan suatu studi, referensi dan masukan. Berikut merupakan metodologi penelitian yang dilakukan :

a. Studi literatur tentang permasalahan yang ada, serta mempelajari cara kerja dan sekaligus cara – cara merencanakan dan membuat peralatan tersebut.

b. Perancangan perangkat keras dan perangkat lunak. c. Implementasi dari perancangan.

d. Pengambilan data kinerja alat yang telah dibuat (pengujian), dengan menggunakan alat yang presisi.

e. Menganalisa hasil pengujian yang diperoleh dan membandingkannya dengan teori yang ada.

f. Mengambil kesimpulan dari perancangan dan pengujian yang telah dilakukan.

1.5.

Sistematika Penulisan

Penulisan laporan penelitian mengacu pada sistematika penulisan. Berikut adalah sistematika penulisan yang digunakan :

BAB I : PENDAHULUAN

Dalam bab ini dipaparkan mengenai latar belakang masalah pengambilan judul, tujuan dan manfaat penelitian, batasan masalah, metodologi penelitian, dan sistematika penulisan.

BAB II : DASAR TEORI

Perancangan alat dalam penelitian ini mempunyai dasar teori yang diperlukan untuk menjadi acuan perancangan. Bab ini memuat dasar teori – dasar teori yang dibutuhkan.

Adapun dasar teori yang dibutuhkan untuk penyusunan tugas akhir antara lain dasar teori mengenai motor dc, roda gigi (gear), kelembaban dan suhu, kendali dua posisi ( on-off), LCD, mikrokontroler ATmega8535.

BAB III : PERANCANGAN PENELITIAN

BAB IV : HASIL DAN PEMBAHASAN

Bab ini berisi hasil dan pembahasan dari pengujian yang telah dilakukan.

BAB V : KESIMPULAN DAN SARAN

5

DASAR TEORI

2.1. Motor DC

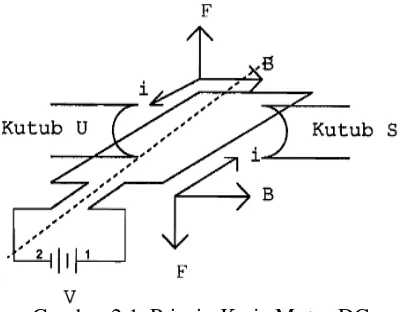

Motor adalah suatu peralatan listrik yang menghasilkan gerakan mekanis dengan prinsip elektromagnetis. Motor dapat dibagi menjadi dua jenis, yaitu motor arus searah (Direct Current/DC) dan motor arus bolak – balik (Alternating Current/AC). Prinsip dasar dari motor DC adalah apabila kawat berarus diletakkan antara kutub magnet (Utara dan Selatan), maka pada kawat akan bekerja suatu gaya yang menggerakkan kawat tersebut. Gaya pada kawat berarus yang berada dalam medan magnet disebut gaya Lorentz, yang besarnya adalah :

θ

sin . . .li BFL = (2.1)

Keterangan :

L

F = Gaya magnetik (Newton) I = Kuat arus (Amper)

B = Kerapatan flux magnet (Weber) L = Panjang kawat (meter)

θ = Sudut arah medan magnet terhadap arus Persamaan 2.1 dapat dijelaskan pada gambar berikut:

Gambar 2.1. Prinsip Kerja Motor DC

akan menjadi maksimum. Untuk menghitung besar GGL induksi dapat digunakan persamaan berikut :

) . ( a a t

a V I R

E = − (2.2)

Keterangan :

a

E = GGL induksi

t

V = Tegangan sumber

a

I = Arus armatur

a

R = Hambatan armatur

Torsi motor dapat didefinisikan sebagai aksi dari suatu gaya pada motor yang dapat mempengaruhi beban untuk ikut bergerak. Torsi yang dibangkitkan pada motor DC merupakan gabungan aksi dari fluks medan ( ) dan arus armatur (Ia)yang menghasilkan medan magnet di daerah sekitar konduktor. Besar torsi dapat diperoleh melalui persamaan berikut :

a

I k

T = .Φ. (2.3)

Keterangan :

T = Torsi motor (N.m)

k = Konstanta

Φ = Fluks medan (Weber)

a

I = Arus armatur (Amper)

2.2. Roda Gigi (Gear)

Transmisi daya adalah upaya untuk menyalurkan/memindahkan daya dari sumber daya (motor, turbin) ke mesin yang membutuhkan daya (mesin bubut, pompa, kompresor, mesin produksi). Ada dua klasifikasi pada transmisi daya, yaitu transmisi daya dengan gesekan (transmission of friction) dan transmisi dengan gerigi (transmission of mesh).

2.2.1. Roda Gigi Spur

Proses gigi-gigi roda gigi saling mendorong dan akhirnya memutar roda gigi, kejadian ini berulang untuk roda gigi selanjutnya. Kekurangan roda gigi ini adalah jeda gerakan ketika gigi dikemudikan pada arah yang berlawanan (backlash).

Gambar 2.2. Urutan Perubahan Posisi Roda Gigi

Jika dua gigi dengan diameter berbeda ditautkan, mereka akan berputar dengan kecepatan yang berbeda pula. Arah putarnya menjadi berlawanan antara satu gigi dengan gigi lainnya, untuk mendapatkan arah putaran yang sama seperti pada poros utama (biasanya yang terdapat pada motor), maka gigi harus disusun dengan jumlah ganjil. Secara teori ukuran roda gigi digambarkan dengan lingkaran (pitch circle) memiliki diameter (pitch diameter) yang lebih kecil dari diameter keseluruhan gigi karena roda gigi saling berpotongan (overlap). Jarak antara gigi satu dan yang lain dalam satu roda gigi disebut dengan circular pitch. Jumlah gigi pada suatu gir dapat ditentukan dengan persamaan berikut :

N = gigi antar jarak gir keliling (2.4) N = C P D π Keterangan : N = jumlah gigi D = pitch diameter

C

P = circular pitch (jarak antara gigi)

2.2.2. Roda Gigi Cacing (Worm Gear)

Gambar 2.3. Roda gigi cacing (worm gear)

Gaya yang ada pada roda gigi cacing (worm gear) :

1. Gaya Aksial : gaya yang bekerja sejajar dengan poros roda gigi cacing.

2. Gaya Radial : gaya yang tegak lurus garis singgung, gaya ini menuju titik pusat roda gigi.

3. Gaya Tangensial : gaya yang sejajar dengan garis singgung, perputaran gaya tangensial tergantung pada alur ulir gigi cacing tersebut, apakah ulir tersebut bentuk ulir kanan atau kiri.

Langkah awal kontruksi roda gigi cacing yaitu menentukan perbandingan angka reduksi atau menentukan rasio. Rasio adalah perbandingan antara kecepatan sudut a atau angka putaran na dari roda pemutar dan kecepatan sudut b atau angka putaran nb dari roda gigi terputar.

Perbandingan rasio ditentukan dengan rumus :

2 1

n

n

i

=

(2.5)Keterangan : 1

n = putaran poros cacing (rpm) 2

n = putaran roda cacing (rpm)

Setelah mengetahui perbandingan angka reduksi maka berikutnya menentukan perbandingan gigi (langkah alur gigi cacing). Perbandingan gigi adalah perbandingan antara jumlah gigi Z2 dari roda gigi besar dan jumlah gigi Z1 dari roda gigi kecil.

2.3. Kelembaban dan Suhu

Kelembaban udara (humidity) adalah jumlah uap air yang dikandung udara. Dua jenis kelembaban udara yaitu:

Roda gigi cacing

a) Kelembaban relatif (relative humidity) adalah bilangan yang menunjukkan perbandingan antara uap air yang dikandung udara dengan jumlah maksimum uap air yang dapat dikandung udara pada suhuh dan tekanan yang sama. Kelembaban relatif dinyatakan dengan (%). Contoh pada suhu 25 C udara bervolume 10 m3 maksimal dapat memuat 20 gram uap air. Namun kenyataannya hanya mengandung 15 gram uap air.

b) Kelembaban absolud atau mutlak (absolute humidity) adalah jumlah uap air yang terdapat dalam 1m3udara (gram/m3). Kelembaban mutlak dinyatakan dalam gram. Alat untuk mengukur kelembaban udara disebut Hygrometer.

Wet Bulb Temperature atau temperatur bola basah adalah temperatur pada thermometer dengan sumbuh basah yang mana aliran udara pada kecepatan spesifik. Wet Bulb Temperature adalah kuantitas menengah yang digunakan untuk beberapa perhitungan psikometrik. Perancang menggunakannnya untuk pengidentifikasian cepat terhadap kandungan uap basah pada udara.

1. Ratio Humidity

Ratio Humidity atau rasio kelembaban adalah perbandingan antara masa uap air dan massa udara kering pada campuran udara lembab.

2. Partial Pressure

Adalah uap cair pada udara homogeny pada pencampuran uap cair yang digunakan untuk mengidentifikasi relative humidity. Tekanan partial adalah penggunaan tekanan dengan satu komponen gas pada pencampuran beberapa gas.

3. Relative Humidity

Adalah perbandingan antara tekanan parsial pada uap cair dan tekanan saturasi pada uap cair dengan adanya temperature dry bulb.

Jadi kelembaban adalah konsentrasi uap air di udara. Dengan angka konsentrasi ini dapat diekspresikan dalam kelembaban absolut, kelembaban spesifik atau kelembaban relatif. Kelembaban absolut mendefinisikan massa dari uap air pada volume tertentu campuran udara atau gas, dan umumnya dinyatakan dalam gram per meter kubik

) /

(gram m3 . Apabila terdapat udara dengan kandungan uap air banyak kemudian dipanaskan, maka udara memuai. Udara yang telah memuai menjadi lebih ringan sehingga naik. Maka akibatnya, tekanan udara turun karena udaranya berkurang. Sehingga volume

terkandung. Suhu dinyatakan dalam Fareinheit atau celcius, humidity atau kelembaban dinyatakan dalam .% RH, sedangkan tekanan udara dinyatakan dalam atm atau

milibar/hektopascal, atau inch mercury. Kalau suhu tinggi, tekanan rendah, dan kelembaban nisbi (kelembaban relatif) rendah.

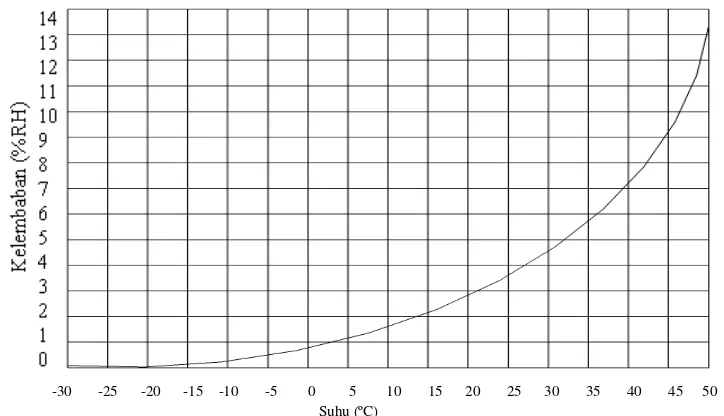

Dari pengertian di atas bahwa kelembaban adalah konsentrasi uap air di udara. Dengan angka konsentrasi ini dapat diekspresikan dalam kelembaban absolut, kelembaban spesifik, atau kelembaban relatif. Kelembaban absolut mendefinisikan massa dari uap air pada volume tertentu campuran udara atau gas, sedangkan suhu kenaikan kadar uap air dalam udara sehingga jika kelembaban naik maka suhu juga akan naik. Begitu sebaliknya, jika kelembaban turun maka suhu juga akan turun. Kelembaban merupakan suatu tingkat keadaan lingkungan udara basah yang disebabkan oleh adanya uap air. Tingkat kejenuhan sangat dipengaruhi oleh temperature. Grafik tingkat kejenuhan tekanan uap air terhadap temperatur diperlihatkan pada gambar 2.4.

-30 -25 -20 -15 -10 -5 0 5 10 15 20 25 30 35 40 45 50

Gambar 2.4. Hubungan Suhu Dengan Kelembaban Sehingga dapat ditulis persamaan perhitungan prosentase RH sebagai berikut :

% 100

(%) = ×

jenuh uap

air uap P

P

RH (2.6)

2.4. Kendali Dua Posisi (on-off)

Dalam sistem kendali dua posisi, elemen penggerak hanya mempunyai dua posisi tetap, yaitu benar-benar merupakan posisi ”on” dan posisi ”off”. Kendali dua posisi atau

on-off relatif sederhana dan murah. Misal sinyal keluaran kontroler adalah m(t) dan sinyal

kesalahan penggerak adalah e(t). Pada kendali dua posisi, sinyal m(t) akan tetap pada harga maksimum atau minimumnya, bergantung pada sinyal kesalahan penggerak (positif atau negatif), sedemikian rupa sehingga :

m(t) = M1 untuk e(t) > 0 (2.7) = M2 untuk e(t) < 0

Gambar 2.5 menunjukan diagram blok kendali dua posisi. Daerah harga sinyal kesalahan penggerak antara posisi “on” dan posisi “off” disebut celah diferensial (differential gap). Suatu celah diferensial ditunjukan pada gambar 2.5(b). Celah diferensial ini menyebabkan keluaran kontroler m(t) tetap pada harga sekarang sampai sinyal kesalahan penggerak bergeser sedikit dari harga nol. Pada beberapa kasus, celah diferensial disebabkan oleh gesekan yang tidak diinginkan dan kelambanan gerak.

Gambar 2.5. Diagram Blok Kendali Dua Posisi (a), Dengan Celah Diferensial (b)

Tinjau sistem tinggi muka cairan yang ditunjukan pada gambar 2.5. Dengan kendali dua posisi, maka katup akan membuka (penuh) atau menutup (penuh). Jadi laju aliran air yang masuk adalah konstan positif atau nol. Seperti ditunjukan pada gambar 2.6, sinyal keluaran berubah-ubah terus diantara dua harga batas yang diperlukan untuk membuat elemen penggerak perubah dari satu posisi tetap ke posisi tetap lainnya. Perhatikan bahwa kurva keluaran mengikuti salah satu diantara dua kurva eksponensial, yaitu kurva pengisian dan kurva pengosongan. Osilasi keluaran antara batas tersebut merupakan karakteristik respon yang khas dari sistem kendali dua posisi. Dari gambar 2.6, dapat dilihat bahwa amplitudo osilasi keluaran dapat di perkecil dengan cara memperkecil celah diferensial. Akan tetapi hal ini dapat menyebabkan kenaikan angka switching “on-off” untuk waktu yang sama. Parameter tanggapan sistem control dua posisi sebagai berikut : 1. Waktu naik (rise time), Tr : waktu yang diperlukan untuk perubahan dari 10% menjadi

90% nilai akhir.

Gambar 2.6. Sistem Kendali Tinggi Permukaan Air

Gambar 2.7. Kurva Tinggi Muka Terhadap Waktu

2.5.

Mikrokontroler AVR Seri ATmega8535

Mikrokontroller AVR Seri ATmega8535 memiliki arsitektur Reduced Instruction Set Computing (RISC) 8 bit, dimana semua instruksi dikemas dalam kode 16-bit (16-bits word) dan sebagian intruksi dieksekusi dalam satu siklus clock.

2.5.1. Fitur ATmega8535

Kapabilitas detail dari ATmega8535 adalah sebagai berikut : a. Mikrokontroler AVR berkemampuan tinggi.

b. Didesain berdaya rendah dan semua operasi bersifat statis. c. Memoryflash sebesar 8K – bytes.

d. EEPROM sebesar 512 bytes. e. SRAM internal sebesar 512 bytes. f. Dua buah timer / counter 8 – bit. g. Satu buah timer / counter 16 – bit.

i. ADC (Analog – to – Digital Converter) internal dengan fidelitas 10 – bit sebanyak 8 channels.

j. Portal komunikasi serial (USART). k. Analogcomparatorinternal.

l. Enam pilihan mode sleep penghemat penggunaan daya listrik.

m.Tegangan operasi 2,7-5,5V (untuk ATmega8535L) dan 4,5-5,5V (untuk ATmega8535).

n. Kecepatan maksimal 16 MHz. o. Antarmuka SPI.

p. Unit interupsi internal dan eksternal.

q. Saluran I/O sebanyak 32 buah, yaitu Port A, Port B, Port C dan Port D r. ATmega8535terdiri dari 40-pin PDIP, 44-lead TQFP dan 44-pad MLF.

2.5.2. Peta Memori

AVR ATMega memiliki ruang pengalamatan memori data dan memori progaram yang terpisah. Memori data terbagi menjadi 3 bagian, yaitu 32 buah register umum, 64 buah register I/O, yaitu $00 sampai $1F, dan 512 byte SRAM Internal.

2.5.3.

Interupsi

Interupsi adalah kondisi yang membuat CPU berhenti dari rutinitas yang sedang dikerjakan (rutin utama) untuk mengerjakan rutin lain (rutin interupsi). Di dalam AVR ATmega sendiri memiliki 21 sumber interupsi internal dan eksternal.

Pada AVR terdapat 3 pin untuk interupsi eksternal, yaitu INT0, INT1, dan INT2. Interupsi eksternal dapat dibangkitkan apabila terdapat perubahan logika 0 pada pin interupsi. Pengaturan kondisi keadaan yang menyebabkan terjadinya interupsi eksternal diatur oleh register MCUCR (MCU Control Register) yang terlihat seperti gambar 2.8.

Gambar 2.8. Register MCUCR

Tabel 2.1. Beberapa Setting Kondisi Yang Menyebabkan Interupsi Eksternal 1 ISC11 ISC10 DESKRIPSI

0 0 Logika 0 pada pin INT1 menyebabkan interupsi

Tabel 2.1. (Lanjutan) Beberapa Setting Kondisi Yang Menyebabkan Interupsi Eksternal 1 ISC11 ISC10 DESKRIPSI

1 0 Perubahan kondisi 1 ke 0 pada pin INT1 menyebabkan interupsi 1 1 Perubahan kondisi 0 ke 1 pada pin INT1 menyebabkan interupsi

Tabel 2.2. Beberapa Setting Kondisi Yang Menyebabkan Interupsi Eksternal 2 ISC01 ISC00 DESKRIPSI

0 0 Logika 0 pada pin INT0 menyebabkan interupsi

0 1 Perubahan logika pada pin INT0 menyebabkan interupsi

1 0 Perubahan kondisi 1 ke 0 pada pin INT0 menyebabkan interupsi 1 1 Perubahan kondisi 0 ke 1 pada pin INT0 menyebabkan interupsi

Pemilihan pengaktifan interupsi eksternal diatur oleh register GIRC (General Interrupt Control Register) yang terlihat seperti gambar 2.9.

Gambar 2.9. Register GICR

Bit penyusunnya dapat dijelaskan sebagai berikut :

a. Bit INT1 diaktifkan dengan diberi logika 1 maka interrupt eksternal 1 aktif. b. Bit INT0 diaktifkan dengan diberi logika 1 maka interrupt eksternal 0 aktif. c. Bit INT2 diaktifkan dengan diberi logika 1 maka interrupt eksternal 2 aktif.

2.5.4.

Timer /Counter

AVR ATmega8535 memiliki tiga buah timer, yaitu Timer / Counter 0 (8 bit), Timer / Counter 1 (16 bit), Timer / Counter 2 (8 bit).

a. Timer / Counter 0

Pengaturan diatur oleh TCCR0 (Timer / Counter Control Register0) dapat dilihat pada gambar 2.10 dan tabel 2.3.

Gambar 2.10. Register TCCR0

Tabel 2.3. Konfigurasi bit clock select Untuk Memilih Sumber clock

CS02 CS01 CS00 Description

Tabel 2.3. (Lanjutan) Konfigurasi bit clock select Untuk Memilih Sumber clock

CS02 CS01 CS00 Description

0 0 1 Clock tanpa prescaling 0 1 1 Clock / 64

1 0 0 Clock / 256 1 0 1 Clock / 1024

1 1 0 Sumber clock berasal dari pin T0. clock dengan

falling edge

1 1 1 Sumber clock berasal dari pin T0. clock dengan

rising edge

b. Timer / Counter 1

Pengaturan diatur oleh TCCR1B (Timer / Counter Control Register 1B) dapat dilihat pada gambar 2.11 dan tabel 2.4.

Gambar 2.11. Register TCCR1B

Tabel 2.4. Konfigurasi bitclock select Untuk Memilih Sumber clock

CS12 CS11 CS10 Description

0 0 0 Timer / Counter berhenti (tidak aktif) 0 0 1 Clock tanpa prescaling

0 1 0 Clock / 8 0 1 1 Clock / 64 1 0 0 Clock / 256 1 0 1 Clock / 1024

1 1 0 Sumber clock berasal dari pin T1. clock dengan falling edge

1 1 1 Sumber clock berasal dari pin T1. clock dengan rising edge

c. Timer / Counter 2

Pengaturan diatur oleh TCCR2 (Timer / Counter Control Register2) dapat dilihat pada gambar 2.12 dan tabel 2.5.

Tabel 2.5. Konfigurasi bit clock select Untuk Memilih Sumber clock

CS22 CS21 CS20 Description

0 0 0 Timer / Counter berhenti (tidak aktif) 0 0 1 Clock tanpa prescaling

0 1 0 Clock / 8 0 1 1 Clock / 32 1 0 0 Clock / 64 1 0 1 Clock / 128 1 1 0 Clock / 256 1 1 1 Clock / 1024

2.5.5.

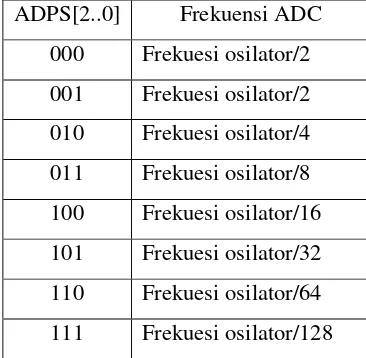

ADC (Analog To Digital Converter)

Proses inisialisasi ADC meliputi proses penentuan clock, tegangan referensi, format output data, dan mode pembacaan. Register yang perlu diset nilainya adalah ADMUX (ADC Multiplexer Selection Register), ADCSRA (ADC Control and Status Register A), dan SFIOR (Special Function IO Register).

ADMUX merupakan register 8 bit yang berfungsi menentukan tegangan referensi ADC, format data Output, dan saluran ADC yang digunakan. Konfigurasinya seperti gambar 2.13:

Gambar 2.13. Register ADMUX

Bit penyusunnya dapat dijelaskan sebagai berikut:

a. REFS[1..0] merupakan bit pengatur tegangan referensi ADC ATMega8535. Tabel 2.6. Beberapa Setting Kondisi Untuk Memilih Tegangan Referensi REFS[1..0] Mode tegangan referensi

00 Berasal dari pin AREF 01 Berasal dari pin AVCC 10 Tidak digunakan

11 Berasal dari tegangan referensi internal sebesar 2,56V

b. ADLAR merupakan bit pemilih mode data keluaran ADC. Penjelasannya dapat dilihat pada gambar 2.14 dan gambar 2.15:

Gambar 2.15. Format Data ADC Dengan ADLAR=1

c. MUX[4..0] merupakan bit pemilih saluran pembacaan ADC. Dengan nilai awal 00000 , maka bila nilai MUX tidak diubah secara otomatis kanal ADC yang dipilih adalah ADC0, sedangkan untuk pemilihan kanal yang lain dilakukan dengan mengubah settingan MUX.

d. ADCSRA merupakan register 8 bit yang berfungsi melakukan manajemen sinyal kontrol dan status dari ADC. ADCSRA memiliki susunan seperti gambar 2.16.

Gambar 2.16. Register ADCSRA

Bit penyusunnya dapat dijelaskan sebagai berikut:

a. ADEN merupakan bit pengatur aktivasi ADC. Bernilai awal 0. Jika bernilai 1, maka ADC aktif.

b. ADSC merupakan bit penanda mulainya konversi ADC. Bernilai awal 0 selama konversi ADC akan bernilai 1, sedangkan jika konversi telah selesai, akan berniai 0.

c. ADATE merupakan bit pengatur aktivasi picu otomatis operasi ADC. Bernilai awal 0. Jika berjilai 1, operasi konversi ADC akan dimulai pada saat transisi positif dari sinyal picu yang dipilih. Pemilihan sinyal picu menggunakan bit ADTS pada register SFIOR.

d. ADIF merupakan bit penanda akhir suatu konversi ADC. Bernilai awal 0. Jika bernilai 1, maka donversi ADC pada suatu saluran telah selesai dan data siap diakses.

e. ADIE merupakan bit pengatur aktivasi interupsi yang berhubungan dengan akhir konversi ADC. Bernilai awal 0. Jika bernilai 1 dan jika sebuah konversi ADC telah selesai, sebuah interupsi akan dieksekusi.

Tabel 2.7. Beberapa Setting Untuk Memilih Frekuensi ADC ADPS[2..0] Frekuensi ADC

000 Frekuesi osilator/2 001 Frekuesi osilator/2 010 Frekuesi osilator/4 011 Frekuesi osilator/8 100 Frekuesi osilator/16 101 Frekuesi osilator/32 110 Frekuesi osilator/64 111 Frekuesi osilator/128

2.6.

LCD HD44780

HD44780 merupakan matriks LCD dengan konfigurasi 16 karakter dan 2 baris. Setiap karakter dibentuk oleh 8x5 atau 10x5 pixel. Gambar 2.17 menunjukkan konfigurasi kaki pada LCD HD44780.

Gambar 2.17. Pin LCD HD44780 Pin–pin pada LCD HD44780 adalah sebagai berikut:

a. Pin 1 (VCC): tegangan +5Volt untuk catu LCD.

b. Pin 2 (GND): tegangan 0Volt (ground) modul LCD.

c. Pin 3 (VEE/VLCD): tegangan pengatur kontras LCD, maksimum pada 0Volt.

d. Pin 4 (RS): Register Select, pin pemilih register yang akan diakses. 1 = akses ke register data

0 = akses ke register perintah

e. Pin 5 (R/W): mode baca atau tulis LCD 1 = mode pembacaan

0 = mode penulisan.

f. Pin 6 (E): pin untuk mengaktifkan clock LCD. g. Pin 7-14 (D0-D7): jalur bus data.

19

RANCANGAN PENELITIAN

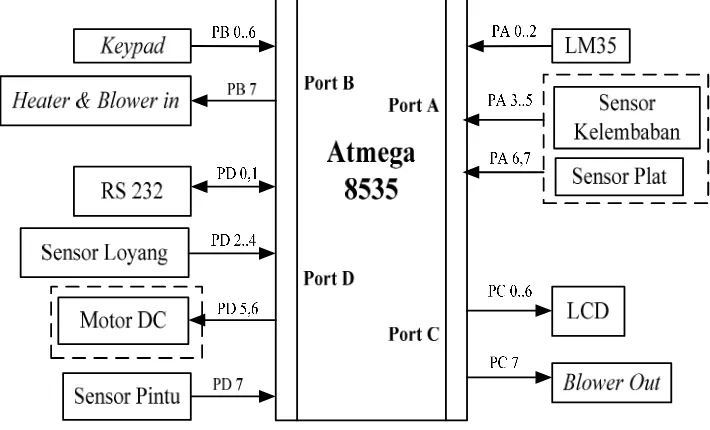

Gambar 3.1 menunjukkan diagram blok perancangan sistem otomasi kertas daur ulang menggunakan perangkat keras mikrokontroler AVR seri ATmega8535.

Gambar 3.1. Diagram Blok Utama

Sistem otomasi kertas daur ulang diharapkan dapat dipantau melalui PC. Sistem ini memerlukan perangkat keras sebagai antarmuka dan perangkat lunak sebagai pemantau perangkat keras. Antarmuka antara PC dengan perangkat keras dilakukan melalui komunikasi serial konektor DB-9 yang terdapat pada PC. Perangkat lunak pengolah data agar dapat ditampilkan pada PC menggunakan bahasa pemrograman Visual Basic. Bentuk fisik sistem otomasi kertas daur ulang dibuat seperti gambar 3.2.

Mesin daur ulang kertas PC

3.1. Perancangan Alat

Gambar 3.1 merupakan blok diagram dari seluruh sistem otomasi kertas daur ulang. Namun pada tugas akhir ini hanya dibatasi pada sistem pengepresan bubur kertas. Sistem pengeresan merupakan sebuah mekanik pres yang terhubung dengan blok – blok sistem yang berada di dalam kotak bergaris pada gambar 3.1. Mekanik pres yang akan dirancang terbuat dari plat besi agar dapat menahan beban saat proses pengepresan dilakukan. Blok sistem yang terhubung dengan mekanik pres terdiri dari sensor kelembaban, sensor plat, sensor loyang, dan motor DC. Sensor yang digunakan pada blok sensor loyang dan sensor plat adalah limit switch. Kedua sensor tersebut berfungsi sebagai pembatas gerakan plat pengepres dan sebagai safety system. Untuk sensor kelembaban digunakan sensor HSM-20G yang berfungsi sebagai pengukur kelembaban udara pada loyang (cetakan). Sebagai aktuator mekanik pres digunakan motor DC yang beroperasi pada tegangan 24 Volt dengan besar arus 0,85 Ampere. Sebagai pengendali utama pada sistem digunakan mikrokontroler AVR seri ATmega 8535, dan mode kendali yang digunakan pada sistem adalah kendali dua posisi (on-off) histerisis.

3.1.1. Perancangan Mekanik Pres

Perancangan mekanik sistem pengepres meliputi plat pengepres, rangka – rangka pengepres, roda gigi (gear) dan loyang. Bentuk fisik sistem pengepresan kertas daur ulang dibuat seperti gambar 3.3. Fungsi pada tiap bagian mekanik pengepres dapat dijelaskan sebagai berikut:

a) Motor DC

Motor DC digunakan sebagai aktuator yang menggerakkan roda gigi (gear) yang terhubung pada plat pengepres. Ketika sensor kelembaban mencapai setpoint maka mikrokontroler memberikan perintah kepada motor untuk menggerakkan plat pengepres. b) Roda Gigi (Gear)

Roda gigi berfungsi untuk menyalurkan daya dari motor ke mekanik pengepres. Kecepatan putaran motor digunakan untuk memutar roda gigi agar mendapatkan torsi yang digunakan untuk menggerakkan plat pengepres.

c) Pengepres

Gambar 3.3. Bentuk Fisik Mekanik Pengepres Kertas

3.1.2. Perancangan Roda Gigi (Gear)

Sebagai pemindah daya dari motor ke mekanik pres digunakan roda gigi. Pada perancangan ini roda gigi yang digunakan adalah gearbox dengan rasio 1:200 dan torsi sebesar 25 kg. Gearbox tersebut terhubung dengan plat besi yang menekan bubur kertas. Penghubung antara gearbox dengan plat besi adalah rantai dengan diameter 1 cm.

Gambar 3.4. Gearbox

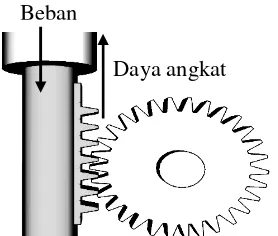

3.1.3. Sistem Dongkrak Diferensial

Sebagai penggerak plat pengepres digunakan sistem dongkrak diferensial (Rack and Pinion). Sistem ini bekerja berdasarkan daya yang ditransmisikan dari motor melalui roda gigi untuk mengangkat beban dengan gerak linear. Pada kaki tiang penyangga mekanik pres dibuat plat menyerupai gear yang dapat disambung dengan gearbox. Plat yang menyerupai gear tersebut dibuat lurus agar dapat bergerak secara linear untuk menggerakkan plat pengepres. Sistem dongkrak diferensial dibuat seperti gambar 3.5.

Sensor Kelembaban

Sensor Loyang Pengepres

Rak loyang Motor DC

Gambar 3.5. Rancangan Sistem Dongkrak Diferensial

3.1.4. Kendali Dua Posisi (on-off)

Mode kendali yang akan digunakan pada perancangan adalah kendali dua posisi (on-off). Mode kendali dua posisi digunakan karena rangkaian pembalik putaran motor DC hanya membutuhkan masukan logika 0 atau 1. Kendali dua posisi akan bekerja setelah

setpoint kelembaban dimasukkan ke mikrokontroler. Kemudian keluaran dari kendali dua posisi akan menjadi masukan bagi rangkaian pembalik putaran motor DC. Jika keluaran dari kendali dua posisi bernilai 01 maka motor berputar ke kanan, dan jika bernilai 10 maka motor berputar ke kiri. Putaran motor DC tersebut akan menggerakkan plant yaitu plat pengepres yang berfungsi untuk menekan bubur kertas. Gerakan plant akan menjadi

input sensor yang kemudian akan menjadi umpan balik terhadap sistem. Diagram blok sistem pengepres dapat dilihat pada gambar 3.6.

Gambar 3.6. Rancangan Diagram Blok Sistem Pengepres

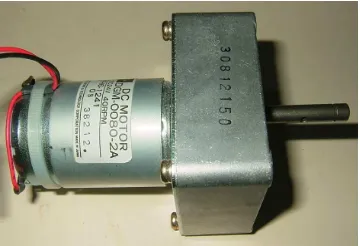

3.1.5. Motor DC

Dalam sistem ini digunakan motor DC sebagai aktuator yang menggerakkan mekanik pengepres. Penggunaan motor DC pada perancangan dikarenakan memiliki torsi yang lebih besar dari motor stepper untuk mengangkat beban. Tipe motor yang digunakan adalah motor DC DGM-204-2A. Motor DC tersebut beroperasi pada tegangan 24 Volt dengan arus sebesar 0,85 Ampere.

Beban

Daya angkat

Gambar 3.7. Motor DC DGM-204-2A

Gambar 3.8. Karakteristik Motor DC Secara Umum

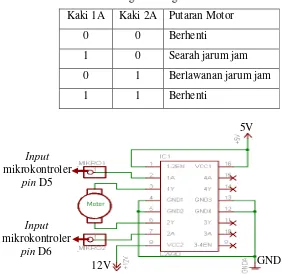

3.1.6. Pembalik Putaran Motor DC

Untuk mempermudah membalik putaran motor digunakan komponen driver IC L293D. Di dalam IC L293D terdapat dua buah driver motor DC, namun yang digunakan hanya satu driver. VCC1 diberi tegangan sebesar 5 Volt sebagai sumber tegangan driver. VCC2 diberi tegangan 12 Volt sesuai dengan tegangan nominal motor. Kaki 1Y dan 2Y adalah keluaran untuk motor. Kaki 1EN (enable) dihubungkan ke sumber 5 Volt karena motor tidak memerlukan PWM untuk merubah kecepatan motor. Untuk kaki ground semua digabung menjadi satu.

Kaki 1A dan 2A sebagai logika masukan pada driver untuk membalik putaran motor. Kaki 1A dan 2A dihubungkan ke kaki PB4 dan PB5 pada mikrokontroler seperti gambar 3.13. Jika 1A diberi logika 1 dan 2A diberi logika 0 maka motor berputar searah jarum jam. Jika 1A diberi logika 0 dan 2A diberi logika 1 maka motor berputar berlawanan arah jarum jam. Konfigurasi logika masukan dapat dilihat pada tabel 3.1. Untuk menghentikan putaran motor kaki 1A dan 2A diberi logika 1 atau 0. Selain itu juga dapat dilakukan dengan cara memberi logika 0 pada kaki 1EN. Konfigurasi rangkaian driver

Tabel 3.1. Konfigurasi Logika Masukan IC L293D Kaki 1A Kaki 2A Putaran Motor

0 0 Berhenti

1 0 Searah jarum jam 0 1 Berlawanan jarum jam

1 1 Berhenti

Gambar 3.9. Rangkaian Driver Motor IC L293D

3.1.7. Sensor Posisi

Sensor posisi yang digunakan pada perancangan ini adalah limit switch. Penggunaan sensor posisi terdapat pada dua blok sistem, yaitu blok sensor plat dan blok sensor loyang. Dalam hal ini limit switch berfungsi sebagai saklar untuk memberikan masukan logika tinggi atau rendah pada mikrokontroler. Sebelum terhubung dengan sumber tegangan, terlebih dahulu limit switch dihubungkan dengan resistor pull-down. Fungsi dari resistor pull-down tersebut adalah agar kondisi default dari input

mikrokontroler mendapat logika 0. Ketika limit switch ditekan maka input mikrokontroler akan berubah menjadi logika 1.

Gambar 3.10. Rancangan Sensor Posisi 5V

12V

Input

mikrokontroler

pin D5

Input

mikrokontroler

pin D6

GND

Vcc

Input

mikrokontroler

3.1.8. Pembagian Port Mikrokontroler

Sistem akan dikendalikan oleh mikrokontroler sebagai pengendali utama. Tiap blok sistem terbagi dalam beberapa port yang terdapat pada mikrokontroler. Pembagian port

pada mikrokontroler adalah sebagai berikut :

1. Blok sensor plat menggunakan port PA6 dan PA7.

2. Blok Sensor Kelembaban menggunakan port PA3, PA4, dan PA5. 3. Blok motor pengepres menggunakan port PD5 dan PD6.

4. Blok sensor Loyang menggunakan port PD2, PD3, dan PD4.

Rancangan rangkaian tiap blok sistem yang terhubung mikrokontroler dibuat seperti gambar 3.11.

Gambar 3.11. Pembagian Port Pada Mikrokontroler

3.2. Perancangan Perangkat Lunak

3.2.1. Diagram Alir Utama

akan dilanjutkan dengan melakukan inisialisasi nilai suhu yang dimasukkan melalui

keypad. Setelah inisialisasi suhu program kemudian dilanjutkan dengan pembacaan masukan sensor pintu dan loyang pada subrutin safety system. Langkah berikutnya program akan melakukan pembacaan masukan dari sensor suhu dan kelembaban. Kemudian program akan melakukan perbandingan nilai masukan suhu dengan setpoint

menggunakan kendali PI. Berikutnya program akan membandingkan nilai masukan kelembaban dengan setpoint. Kemudian program mengirim data dan proses selesai. Diagram alir kerangka utama program diperlihatkan pada gambar 3.12.

Gambar 3.12. Diagram Alir Utama

3.2.2. Subrutin Sistem Pengepresan

dengan setpoint kelembaban program kembali membaca masukan data kelembaban. Kemudian program akan membaca data dari sensor plat bawah. Jika data sensor bernilai “ya” maka program akan memerintahkan motor untuk berhenti dan kembali membaca data kelembaban. Jika data sensor plat bernilai “tidak” maka motor akan terus berputar ke kanan.

Berikutnya program akan membaca lagi data kelembaban. Jika data kelembaban sama dengan setpoint kelembaban kedua maka motor berputar dengan arah kiri. Kemudian program membaca data sensor plat atas, jika data sensor bernilai “ya” maka program menginstruksikan motor untuk berhenti dan proses selesai. Jika data sensor plat bernilai “tidak” maka motor akan terus berputar dengan arah kiri. Diagram alir subrutin sistem pengepres dapat dilihat pada gambar 3.13.

3.2.3. Program Mikrokontroler

Untuk pembacaan tegangan pada pin ADC mikrokontroler terhadap output sensor, maka dilakukan pengubahan data analog ke data digital. Resolusi pin ADC mikrokontroler adalah 10-bit dan tegangan referensi yang digunakan sebesar 4,75 Volt. Untuk mencari resolusi tegangan pada tiap perubahan kelembaban dapat dicari dengan persamaan berikut :

mV tegangan resolusi ADC resolusi referensi Tegangan tegangan resolusi 64 , 4 1023 75 , 4 = = =

Jangkauan tegangan keluaran dari sensor HSM-20G adalah 1 Volt sampai 3 Volt. Sehingga jangkauan data digital yang dapat dibaca oleh mikrokontroler adalah :

215 1 75 , 4 1023 =

x Data ADC 3 646

75 , 4

1023 =

x

Dari datasheet sensor HSM-20G dapat diketahui bahwa sensor beroperasi pada kelembaban 20% sampai 95%. Tegangan 1 Volt akan mewakili 20% kelembaban udara dan tegangan 3 Volt mewakili 95% kelembaban udara. Untuk mencari kelembaban relatif (%RH) dapat digunakan persamaan berikut :

20 ) 215 ( 431 % 75

%RH = x ADC− +

Nilai 75% merupakan selisih dari daerah operasi kelembaban yang dapat dibaca oleh sensor. Dan nilai 431 merupakan selisih dari data yang dapat dibaca pada pin

29

HASIL DAN PEMBAHASAN

Pada bab ini akan dijelaskan mengenai hasil perancangan dengan menampilkan model perancangan, data pengukuran beserta analisanya. Analisa yang digunakan adalah membandingkan antara data perhitungan dan data pengukuran.

4.1. Hasil Akhir Perancangan

Gambar 4.1. Bentuk akhir sistem otomasi kertas daur ulang

Secara keseluruhan sistem otomasi kertas daur ulang dibuat seperti gambar 4.1. Prinsip kerja dari mesin ini yaitu bubur kertas dimasukkan ke dalam oven, kemudian user

memasukkan setpoint melalui keypad. Nilai setpoint yang diinginkan akan ditampilkan pada layar LCD. Namun dalam penelitian ini lebih diutamakan pada sistem pengepresan kertas daur ulang yang dibuat seperti gambar 4.2. Pengepresan terdiri dari tiga buah cetakan yang digunakan sebagai tempat bubur kertas dan tiga buah plat untuk menekan bubur kertas. Prinsip kerja dari mekanik pengepres adalah ketika cetakan yang berisi bubur kertas dimasukkan ke dalam rak pengepres, maka sensor HSM-20G akan mengukur kelembaban udara pada cetakan. Kemudian hasil pengukuran sensor HSM-20G akan dibandingkan dengan setpoint kelembaban pada mikrokontroler. Jika hasil pengukuran memenuhi setpoint kelembaban, maka mikrokontroler akan memberikan perintah pada

52,5 cm

55 cm

39 cm LCD

rangkaian pembalik putaran motor untuk menggerakkan motor ke arah kanan. Putaran motor ke arah kanan akan menggerakkan plat pengepres untuk menekan bubur kertas. Ketika plat pengepres menyentuh sensor posisi bawah maka plat pengepres akan berhenti selama 5 detik dan kemudian bergerak naik sampai menyentuh sensor posisi atas. Setelah plat pengepres menyentuh sensor posisi atas, maka plat pengepres akan berhenti. Proses tersebut akan terus berlanjut sampai setpoint kelembaban berikutnya terpenuhi dan kemudian seluruh proses selesai.

Ukuran mekanik pengepres yang telah dibuat tidak sesuai dengan ukuran pada perancangan. Hal tersebut terjadi karena keterbatasan bahan yang ada pada saat pembuatan alat. Ukuran mekanik pengepres menurut perancangan yaitu tinggi = 45 cm, panjang = 36 cm, lebar = 22 cm. Namun ukuran mekanik pengepres setelah dibuat yaitu tinggi = 49 cm, panjang = 31 cm, lebar = 26,7 cm.

Gambar 4.2. Hasil Akhir Mekanik Pengepres

4.1.1. Pengujian Mekanik Pengepres

Pengujian dilakukan dengan tiga buah cetakan yang berisi bubur kertas dan dimasukkan ke dalam rak pengepres. Pada saat pengujian, mekanik pengepres dapat menekan bubur kertas ketika setpoint kelembaban terpenuhi. Jarak antara plat pengepres dengan cetakan adalah 2 cm (gambar 4.3) dan jarak plat pengepres dengan bubur kertas adalah 1,7 cm. Dalam penelitian ini, ketebalan kertas daur ulang yang dapat dihasilkan adalah 3 mm.

Pengepres 1

Cetakan 1

26,7 cm

49 cm

Cetakan 2

Cetakan 3

Pengepres 2

Gambar 4.3. Jarak Antara Cetakan Dengan Plat Pengepres

Tabel 4.1. Pengujian Plat Pengepres Terhadap Kelembaban Rata-rata No. (menit) Waktu rata-rata (%RH) Kelembaban menekan bubur kertas Plat pengepres

1 0 85 ya

2 58 84 ya

3 111 74 ya

4 186 71 tidak

5 220 68 tidak

6 260 64 tidak

7 306 68 tidak

8 346 66 tidak

9 376 62 tidak

10 386 61 tidak

11 406 60 tidak

12 416 59 tidak

13 426 54 ya

14 456 54 ya

15 469 54 ya

Pada tabel 4.1, terlihat bahwa plat pengepres akan melakukan sekuensial penekanan bubur kertas pada saat kelembaban rata- rata di atas 74 % dan di bawah 54 %. Hal ini sedikit berbeda dengan perancangan sebelumnya, dimana plat pengepres tidak lagi melakukan penekanan bubur kertas secara terus-menerus, melainkan plat pengepres akan bergerak naik-turun (sekuensial penekanan) sesuai setpoint kelembaban yang telah ditentukan dalam sistem yaitu 74 % kelembaban rata-rata 54 %.

4.1.2. Hasil Perancangan Aktuator Pengepres

Menurut perancangan yang dijelaskan pada bab sebelumnya bahwa motor DC terhubung langsung dengan roda gigi pada mekanik pengepres (gambar 4.4a.). Namun pada hasil rancangan, motor DC dibantu dengan rantai untuk dapat menggerakkan mekanik

2 cm 21,6 cm

pengepres (gambar 4.4b.). Penggunaan rantai pada motor DC disebabkan karena roda gigi cacing yang dirancang tidak ada dipasaran. Pada saat pengujian, motor DC yang digunakan dapat menggerakkan mekanik pengepres. Jika putaran motor ke kanan maka plat pengepres akan menekan bubur kertas, dan jika putaran motor ke kiri maka plat pengepres akan terangkat. Besar arus yang terukur pada saat motor menggerakkan plat pengepres yaitu 0,136 A.

Gambar 4.4. Rancangan Awal Motor DC (a), Hasil Perubahan Rancangan Motor DC (b)

4.2. Hasil Pengujian Mikrokontroler

Mikrokontroler digunakan sebagai pengendali seluruh sistem yang bekerja pada pengepresan. Seperti yang terlampir pada gambar 4.5 bahwa sensor HSM-20G terhubung pada pin A0,A1, dan A2 pada mikrokontroler. Kelembaban yang terukur oleh sensor HSM-20G akan dibandingkan dengan setpoint kelembaban pada mikrokontroler. Jika tegangan dari sensor kelembaban memenuhi setpoint kelembaban, maka mikrokontroler akan memberikan perintah pada driver untuk menggerakkan motor DC. Putaran dari motor DC tersebut akan menggerakkan mekanik pengepres. Jika mekanik pengepres menyentuh sensor posisi maka sensor posisi akan memberikan masukan pada pin B0, dan B1 sebagai umpan balik terhadap mikrokontroler.

Gambar 4.5. Proses Kerja Mikrokontroler

Plat ke atas

Plat ke bawah

(a) (b)

Rantai penghubung

Motor DC Roda gigi dari

motor DC Roda gigi penggerak plat

Sensor kelembaban (HSM-20G)

Driver motor DC Motor DC pengepres Mekanik

Sensor posisi (limit switch) Pin A 0,..2

LCD Pin C 0,..7

Pin B 0,1

Pada tabel 4.1 menunjukkan bahwa sensor beroperasi pada tegangan 1 Volt sampai 3 Volt dengan kelembaban 20 % sampai 95 %. Tegangan 1 Volt mewakili 20 % kelembaban udara dan tegangan 3 Volt mewakili 95 % kelembaban udara.

Tabel 4.2. Karakteristik Sensor HSM-20G

Characteristics HSM-20G

Input voltage range DC 5.0±0.2V

Output voltage range DC 1.0-3.0V

Measurement Accuracy ±5%RH

Operating Current (Maximum) 2mA

Storage RH Range 0 to 99% RH

Operating RH Range 20 to 95% (100% intermittent)

Sebelum mikrokontroler terhubung dengan sensor kelembaban, terlebih dahulu dilakukan pengujian pada pin ADC mikrokontroler. Pengujian ini bertujuan untuk mengetahui kelembaban yang terukur oleh mikrokontroler berdasarkan pembacaan tegangan pada pin ADC. Hasil pengujian tersebut akan dibandingkan dengan karakteristik sensor pada tabel 4.1. Untuk mengetahui kelembaban yang terukur oleh mikrokontroler, digunakan penampil berupa LCD. Pada saat tampilan LCD menunjukkan 20 % kelembaban, tegangan yang terukur pada pin ADC adalah 1,404 Volt. Hasil pengujian dapat dilihat pada gambar 4.6.

Gambar 4.6. Pengujian Input ADC Saat 20 % Kelembaban Udara

Menurut karakteristik sensor pada tabel 4.1 bahwa tegangan output sensor pada 20 % kelembaban udara sebesar 1 Volt. Pada pengujian ini terdapat galat antara hasil pengukuran dengan data karakteristik sensor. Besarnya galat antara hasil pengujian dengan data sensor dapat dihitung dengan persamaan berikut :

Pengujian juga dilakukan pada 95 % kelembaban udara, dan tegangan yang terukur sebesar 3,1 Volt. Hasil pengujian 95 % kelembaban udara dari pembacaan tegangan potensiometer dapat dilihat pada gambar 4.7. Menurut karakteristik sensor HSM-20G, tegangan output sensor pada 95 % adalah sebesar 3 Volt. Pada pengujian ini juga terdapat galat antara hasil pengukuran dengan data karakteristik sensor. Besarnya galat antara hasil pengujian dengan data sensor dapat dihitung dengan persamaan berikut :

% 91 , 4 % 100 0491 , 0 % 100 155 , 3 3 155 , 3 = × = × − = Volt Volt Volt Galat

Gambar 4.7. Pengujian Input ADC Saat 95 % Kelembaban Udara

Galat yang dihasilkan dari pengujian pin ADC mikrokontroler dapat disebabkan oleh akurasi ADC dalam chip tidak sempurna. Tingkat akurasi pembacaan pin ADC terhadap tegangan masukan adalah ± 2 LSB, sehingga kemungkinan kode yang dihasilkan tidak tepat [4]. Galat yang timbul dalam pengujian tersebut dapat berpengaruh pada saat membandingkan pengukuran kelembaban udara antara sensor dengan hygrometer.

4.2.1. Hasil Pengujian Sensor HSM-20G

Setelah melakukan pengujian pin ADC mikrokontroler dengan tegangan dari potensiometer, berikutnya dilakukan pengujian pin ADC mikrokontroler dengan tegangan dari sensor HSM-20G. Untuk membandingkan kelembaban yang terukur oleh sensor dengan kelembaban yang sebenarnya, dalam penelitian ini digunakan alat sebagai referensi pengukuran kelembaban yaitu hygrometer. Pengujian pertama dilakukan di dalam oven

Gambar 4.8. Pengukuran Dengan Hygrometer (a), Pengukuran Dengan Sensor (b) Setelah mendapatkan setpoint kelembaban awal, berikutnya dilakukan pengujian dengan menghidupkan heater untuk mendapatkan nilai setpoint kelembaban kedua. Pada saat heater mulai dihidupkan, jarum penunjuk pada hygrometer melewati angka batas maksimum yaitu 100 %. Oleh sebab itu pada pengujian ini hygrometer tidak digunakan untuk mencegah terjadinya kerusakan pada hygrometer. Dalam pengujian ini kelembaban rata- rata berhenti pada 40 % kelembaban udara. Namun sebelum mencapai 40 % kelembaban udara, nilai yang terukur adalah 54 % (gambar 4.9). Nilai setpoint kedua yang digunakan adalah 54 %, hal ini bertujuan agar bubur kertas dapat ditekan lagi untuk mengurangi kadar air sebelum mengering pada kelembaban 40 %.

Gambar 4.9. Pengukuran Setpoint Kelembaban Kedua

Data hasil pengukuran sensor untuk mendapatkan setpoint kelembaban dapat dilihat pada tabel 4.2. dan gambar 4.10. Dari data tabel 4.2 dapat dijelaskan bahwa pada pengukuran kelembaban awal dibutuhkan waktu 44 menit untuk mencapai keadaan stabil. Hal tersebut disebabkan karena ruang oven tidak seluruhnya tertutup rapat, sehingga suhu dari luar mempengaruhi kelembaban udara di dalam oven. Untuk membantu mempercepat kestabilan kelembaban awal di dalam oven dapat dilakukan dengan cara menutup rapat seluruh bagian ruangan di dalam oven.

Tabel 4.3. Data Pengukuran Sensor Terhadap Waktu No. Waktu

(menit) Heater

Sensor 1 (%RH) Sensor 2 (%RH) Sensor 3 (%RH) Kelembaban rata-rata (%RH)

1 0 mati 68 70 71 69

2 7 mati 66 69 70 68

Tabel 4.3. (Lanjutan) Data Pengukuran Sensor Terhadap Waktu No. Waktu

(menit) Heater

Sensor 1 (%RH)

Sensor 2 (%RH)

Sensor 3 (%RH)

Kelembaban rata-rata (%RH)

4 22 mati 65 68 69 67

5 29 mati 71 73 73 72

6 36 mati 75 79 79 77

7 44 hidup 68 74 77 73

8 55 hidup 58 66 71 65

9 69 hidup 46 55 61 54

10 82 hidup 30 43 49 40

11 87 hidup 30 41 49 40

Gambar 4.10. Grafik Pengukuran Sensor Terhadap Waktu

4.3. Pengujian Dengan Satu Cetakan

Tabel 4.4.DataPengujianDengan Satu Cetakan

No. Waktu

(menit) Heater

Sensor 1 (%RH)

Sensor 2 (%RH)

Sensor 3 (%RH)

Kelembaban rata-rata

(%RH)

1 0 mati 63 63 63 63

2 7 mati 66 68 68 67

3 11 mati 68 69 70 69

4 15 mati 71 72 72 71

5 24 mati 72 73 73 72

6 31 mati 73 74 74 73

7 37 mati 74 76 75 75

8 40 mati 77 78 77 77

9 44 hidup 86 86 85 85

10 57 hidup 80 80 81 80

11 72 hidup 74 73 75 74

12 91 hidup 72 71 74 72

13 92 hidup 69 69 71 69

14 104 hidup 60 50 52 54

Gambar 4.11.Grafik pengujian dengan satu cetakan

Gambar 4.12.Kertas Hasil Pengujian Dengan Satu Cetakan

4.4

Pengujian Dengan Dua Cetakan

Pada pengujian kali ini nilai setpoint yang digunakan adalah 74 % untuk setpoint

awal dan 54 % untuk setpoint akhir. Dari data pengujian tabel 4.4 dapat dijelaskan bahwa untuk mencapai setpoint awal dibutuhkan waktu selama 94 menit. Hal tersebut disebabkan oleh udara lembab yang dihasilkan dari bubur kertas lebih besar dari pengujian sebelumnya. Bubur kertas cetakan pertama menjadi kering pada kelembaban rata – rata 66 % dan membutuhkan waktu selama 130 menit. Setelah 117 menit kemudian cetakan kedua mulai kering dengan kelembaban rata – rata 66 %. Hasil pengujian bubur kertas dengan dua cetakan dapat dilihat pada gambar 4.14.

Tabel 4.5.Data Pengujian Dengan Dua Cetakan

No. Waktu (menit) Sensor 1 (%RH) Sensor 2 (%RH) Sensor 3 (%RH) Kelembaban rata-rata (%RH)

1 0 75 77 77 76

2 33 82 84 84 83

3 59 81 90 91 87

4 74 81 90 91 87

5 84 68 80 83 77

6 91 66 78 81 75

7 94 65 77 80 74

8 104 62 74 78 71

9 114 61 73 77 70

10 124 60 71 75 68

11 134 59 71 74 67

12 144 58 70 74 67

13 154 57 69 74 66

21,7 cm

29,8 cm

Tabel 4.5. (Lanjutan) Data Pengujian Dengan Dua Cetakan

No. Waktu (menit) Sensor 1 (%RH) Sensor 2 (%RH) Sensor 3 (%RH) Kelembaban rata-rata (%RH)

14 164 56 68 73 65

15 174 57 69 75 67

16 184 59 69 76 68

17 194 59 70 75 68

18 204 59 69 74 67

19 214 59 69 74 67

20 224 58 68 74 66

21 253 60 67 77 68

22 263 52 51 60 54

23 273 52 51 60 54

24 290 59 69 74 67

25 341 60 68 73 66

Gambar 4.13.Grafik Pengujian Dengan Dua Cetakan

Pada pengujian dengan dua cetakan didapatkan hasil seperti gambar 4.14. Hasil kertas pada cetakan 1 terlihat bahwa permukaan kertas masih basah, namun secara keseluruhan kertas tersebut sudah kering. Pada hasil cetakan 2 terlihat permukaan kertas yang basah lebih banyak dibandingkan dengan cetakan 1.

Gambar 4.14.Kertas H