IV. HASIL DAN PEMBAHASAN

Plastik merupakan polimer yang banyak diaplikasikan secara global oleh manusia karena berbagai keunggulannya. Namun permasalahan kemudian muncul ketika plastik telah dibuang ke lingkungan dan tidak dapat terdegradasi karena sifatnya yang ‘abadi’, sementara penggunaannya semakin meningkat dari tahun ke tahun. Limbah plastik telah menjadi sumber pencemaran lingkungan yang hingga saat ini belum ditangani secara optimal. Banyaknya limbah ini pun menjadi salah satu pemicu meningkatnya pemanasan global.

Salah satu upaya untuk mereduksi dampak negatif yang ditimbulkan akibat plastik sintetis adalah dengan mencari alternatif bahan baku plastik yang lebih ramah lingkungan. Pengembangan plastik biodegradabel berbasiskan pati merupakan salah satu alternatif untuk memecahkan permasalahan ini serta diharapkan mampu meningkatkan nilai tambah produk pertanian lokal.

Polimer alami dapat menggantikan kegunaan polimer sintetik melalui beberapa modifikasi kimia maupun fisik untuk memperbaiki sifat-sifatnya dan lebih dapat didegradasi bila dibuang ke lingkungan. Keuntungan lain dari bahan baku alami ini adalah sifatnya yang terbarukan sehingga keberadaannya di alam dapat terus dilestarikan serta harganya terjangkau. Namun dalam aplikasinya, polimer alami memiliki kelemahan pada rendahnya sifat mekanis. Oleh karena itu, dilakukan pencampuran antara polimer alami dalam hal ini pati termoplastis dengan polimer sintetis (HDPE) dengan tujuan memperbaiki kelemahan sifat mekanis pada polimer alami serta ketidakmampuan terdegradasi pada polimer sintetis.

Perbedaan sifat yang berlawanan antara polimer alami dan sintetis menyebabkan perlunya suatu zat dan proses modifikasi yang dapat menjembatani pencampuran keduanya. Oleh karena itulah digunakan compatibilizer sehingga keduanya dapat bercampur dengan baik. Analisis karakteristik plastik komposit yang dihasilkan dilakukan dengan tujuan untuk mengetahui sifat mekanik, termal, dan biodegradabilitasnya.

A. Karakterisasi Tapioka dan Onggok

1. Mutu Tapioka

Tapioka memiliki peranan penting sebagai salah satu bahan pangan tradisional sumber karbohidrat utama yang banyak dimanfaatkan secara luas oleh masyarakat Indonesia. Tapioka juga digunakan sebagai bahan baku industri lain sehingga mutunya harus memenuhi standar yang telah ditetapkan. Analisis mutu dilakukan berdasarkan kriteria standar mutu untuk tapioka di Indonesia yang diatur dalam SNI 01-3451-1994, yaitu meliputi pengujian kadar air, kadar abu, kadar serat kasar, derajat asam, dan lolos saringan 80 mesh. Hasil analisis mutu tapioka secara rinci dapat dilihat pada Tabel 12.

Tabel 12. Karakterisasi Mutu Tapioka Hasil Penelitian

Kriteria SNI 01-3451-1994 Hasil Analisis

Kadar air (%) Maks. 15,0 8,57

Kadar abu (%) Maks. 0,6 0,09

Kadar serat kasar (%) Maks. 0,6 0,085

Derajat asam (ml NaOH 0,1 N/g bahan)

Maks. 3,0 2,3

Lolos saringan 80 mesh (%) - 100

Proses pengolahan ubi kayu menjadi tapioka sangat menentukan mutu tapioka yang dihasilkan. Ekstraksi tapioka di Indonesia umumnya dilakukan oleh pengrajin industri kecil dengan metode konvensional dan peralatan sederhana. Pengeringan pati dilakukan dengan penjemuran di bawah sinar matahari. Tahap ini sangat menentukan mutu akhir pati yang dihasilkan. Pati merupakan bahan kering yang rentan mengalami perubahan kadar air selama penyimpanan karena sifatnya yang mudah menyerap uap air (hidrofilik). Apabila pengeringan tidak optimal, pati masih lembab, atau kadar air pada bahan masih tinggi, maka bahan akan rentan mengalami kerusakan akibat tumbuhnya kapang dan timbulnya bau asam selama penyimpanan.

Hasil analisis kadar air menunjukkan bahwa tapioka telah memenuhi SNI yaitu sebesar 8,57% dari persyaratan maksimal 15%. Hal ini membuktikan bahwa proses pengeringan dan penyimpanan tapioka telah dilakukan dengan baik.

Swinkels (1985) menyatakan bahwa dalam kondisi atmosfer normal, kebanyakan pati komersial mengandung 10-20% air. Tingkat kelembaban yang terlalu tinggi pada tempat penyimpanan dapat mengakibatkan kadar air meningkat karena pati menyerap uap air dari lingkungan, sementara kelembaban yang terlalu rendah akan menyebabkan kadar air semakin menurun karena pati mengeluarkan uap air.

Menurut Favis et al. (2005), kadar air pada bahan akan mempengaruhi interaksi interfacial antara pati dengan polimer. Kadar air yang tinggi akan menyebabkan pati teraglomerasi dan menimbulkan efek negatif terhadap interaksi

interfacial antara pati dan polimer. Sebaliknya, kadar air yang rendah akan mengurangi aglomerasi granula pati selama proses pencampuran fisik. Air yang berlebih pada tahap pembuatan pati termoplastis akan menimbulkan gelembung pada produk sehingga menurunkan sifat mekanisnya. Tingginya kadar air di dalam pati juga akan memicu terjadinya proses hidrolisis pati menjadi molekul-molekul glukosa, baik secara kimiawi maupun enzimatis.

Kadar abu menunjukkan kandungan bahan anorganik yang terkandung dalam pati. Abu tersebut dapat berasal dari mineral yang terkandung di dalam pati maupun zat asing yang terikut dalam proses ekstraksi pati. Berdasarkan hasil analisis, kadar abu tapioka telah memenuhi SNI yaitu sebesar 0,09% dari persyaratan maksimal 0,6%. Hal ini menunjukkan bahwa tapioka mempunyai kualitas yang baik.

Kadar serat kasar tapioka hasil analisis sebesar 0,085% telah memenuhi SNI (maksimal 0,6%). Hal ini berarti bahwa proses ekstraksi tapioka telah dilakukan dengan baik. Corradini et al. (2007) menyatakan bahwa adanya serat pada pati akan memberikan pengaruh positif terhadap sifat mekanik plastik komposit yang dihasilkan.

Nilai derajat asam pati hasil analisis sebesar 2,3 ml NaOH 0,1N/g bahan menunjukkan bahwa mutu pati yang diuji sesuai dengan SNI. Hal ini berarti tapioka memenuhi mutu dan berada dalam kondisi yang baik. Tingginya nilai derajat asam menunjukkan tingginya kerusakan akibat proses hidrolisis pada pati.

Hasil pengujian lolos saringan 80 mesh menunjukkan bahwa tapioka seluruhnya mempunyai ukuran partikel yang lebih kecil dari 80 mesh. Hal ini disebabkan oleh adanya perlakuan pendahuluan yaitu pengecilan ukuran hingga

200 mesh yang dilakukan terhadap tapioka sebelum analisis dilakukan. Pengecilan ukuran ini bertujuan untuk menyeragamkan ukuran partikel pati serta agar pencampuran antara pati dengan polimer sintetis berlangsung homogen. Semakin kecil ukuran partikel pati, penyebaran partikel di dalam polimer akan lebih homogen sehingga memberikan pengaruh positif terhadap sifat mekanik plastik komposit yang dihasilkan.

2. Mutu Onggok

Hasil analisis mutu onggok menunjukkan nilai berbeda-beda. Hal ini dapat disebabkan oleh kandungan pati dalam onggok sangat tergantung pada varietas dan mutu ubi kayu yang diolah menjadi tapioka, efisiensi proses ekstraksi tapioka, serta penanganan onggok (Anonim, 1984). Hasil analisis mutu onggok disajikan pada Tabel 13 berikut.

Tabel 13. Karakteristik Onggok Hasil Penelitian

Parameter Pustaka Hasil

Analisis

a b

Kadar air (% bb) 16,86 13,39 6.71

Kadar abu (% bk) 8,50 4,90 3.37

Kadar serat kasar (% bk) 8,14 11,02 33.80

Kehalusan / Lolos saringan

80 mesh (%) - - 100

a)

Tjiptadi (1982) b) Anonim (1984)

Berdasarkan data pada Tabel 13 tersebut, dapat diamati bahwa kadar air onggok hasil analisis jauh lebih kecil dibandingkan dengan kedua pustaka. Rendahnya kadar air onggok hasil analisis ini disebabkan oleh proses pengeringan yang dilakukan sebelum onggok diuji. Hal ini dilakukan agar onggok tidak mudah rusak selama penyimpanan serta aglomerasi dengan polimer dapat berlangsung dengan baik.

Kadar abu onggok hasil analisis memiliki nilai yang lebih kecil dibandingkan dengan kedua literatur. Hal ini menunjukkan bahwa kandungan zat anorganik dan benda asing dalam onggok yang digunakan sangat sedikit, sehingga dapat dikatakan bahwa kualitas onggok yang diuji cukup baik.

Kandungan serat pada onggok yang digunakan dalam penelitian ini berjumlah cukup besar, yaitu 33,80%. Sebagai hasil samping dalam produksi tapioka, onggok masih mengandung serat dalam jumlah banyak sehingga sering dimanfaatkan sebagai sumber selulosa dalam industri pakan ternak. Dalam pembuatan plastik komposit, adanya komponen serat pada onggok akan mempengaruhi sifat mekanik yang dihasilkan. Komponen serat dalam material pati berperan dalam memberikan sifat mekanik yang kuat.

3. Komponen Fisiko-Kimia Tapioka dan Onggok

Analisis sifat fisiko-kimia tapioka dan onggok dilakukan untuk mengetahui kadar komponen-komponen yang berpengaruh terhadap proses selanjutnya, yaitu pembuatan tapioka dan onggok termoplastis serta pencampuran dengan resin HDPE. Nilai masing-masing komponen disajikan pada Tabel 14 berikut.

Tabel 14. Komponen Kimia Tapioka dan Onggok

Komponen Tapioka Onggok

Pati (% b/k) 85,74 22,25

Amilosa (%) 27,98 19,90

Lemak (%) 0,045 0,17

Protein (%) 0,23 1,50

Berdasarkan tabel hasil analisis di atas, dapat diketahui bahwa kadar pati pada tapioka yang digunakan cukup tinggi (85,74%), sementara kadar pati pada onggok lebih rendah (22,25%). Rendahnya kadar pati pada onggok ini menunjukkan bahwa proses ekstraksi pati telah berlangsung baik dan efisien sehingga residu atau limbah padat yang dihasilkan tidak terlalu banyak mengandung pati.

Pati terdiri dari dua komponen utama, yaitu komponen mayor (amilosa dan amilopektin) serta komponen minor (lemak dan protein). Hasil analisis kadar amilosa pada tapioka menunjukkan nilai yang cukup tinggi yaitu 27,98%, sementara pada onggok kadar amilosanya lebih rendah, yaitu sebesar 19,90%. Menurut Thomas dan Atwell (1999), kandungan amilosa yang tinggi pada pati memiliki kecenderungan untuk membentuk film yang kuat dibandingkan dengan

amilopektin. Untuk membentuk film dan gel yang kuat harus digunakan pati dengan kandungan amilosa yang tinggi.

Film amilosa tahan terhadap beberapa pelarut, minyak pelumas, dan mempunyai sifat yang tidak tembus oksigen. Sifat fisik campuran pati dengan HDPE sebagian besar akan dipengaruhi oleh jumlah rasio amilosa dan amilopektin yang terkandung di dalamnya. Menurut Nisperos-Carriedo (1994) di dalam Krochta dan McHugh (1994), aplikasi yang membutuhkan viskositas, stabilitas, dan kekuatan mengental yang tinggi, digunakan pati dengan kandungan amilopektin yang tinggi, sedangkan untuk membentuk film dan gel yang kuat, digunakan pati dengan kandungan amilosa yang tinggi.

Berdasarkan data hasil analisis, diketahui bahwa kadar lemak dan protein pada tapioka lebih rendah dibandingkan kadar lemak dan protein pada onggok. Nilai kadar lemak dan protein pada tapioka sebesar 0,045% dan 0,23%, sedangkan kadar lemak dan protein pada onggok yaitu 0,17% dan 1,5%. Menurut Banks dan Greenwood (1975), komponen minor atau komponen antara yang menyusun pati terdiri dari protein dan lemak yang biasanya terdapat dalam jumlah 5%-10% dari berat total. Namun jumlah yang kecil tersebut memberikan pengaruh yang besar terhadap sifat fungsional pati. Semakin sedikit kandungan lemak dan protein di dalam pati, semakin baik pula kualitas pati tersebut. Adanya komponen lemak dan protein pada pati akan memberikan sifat hidrofobik di sekeliling granula sehingga menyebabkan terhambatnya pengikatan air oleh granula pati. Hal ini akan mempengaruhi hasil pencampuran dengan compt.HDPE karena membuat pati menjadi hidrofobik sehingga kadar air yang diinginkan sulit tercapai.

B. Pembuatan Tapioka dan Onggok Termoplastis

Tapioka dan onggok termoplastis dibuat dengan memberikan perlakuan panas tinggi disertai gesekan yang tinggi pula terhadap bahan selama waktu tertentu. Selama proses termoplastisasi, air akan masuk ke dalam pati dan bahan pemlastis membentuk ikatan hidrogen dengan pati sehingga terjadi reaksi antara gugus hidroksil dan molekul pati dimana pati tersebut akan menjadi lebih plastis.

Proses termoplastisasi dilakukan menggunakan alat rheomix 3000 HAAKE dengan kondisi suhu 90°C, kecepatan rotor 100 rpm, dan waktu 8 menit. Bahan

pemlastis yang ditambahkan yaitu air dan gliserol masuk ke dalam molekul pati lalu akan membentuk suatu bantalan di dalam molekul pati tersebut sehingga membuat pati menjadi plastis. Bahan pemlastis juga berfungsi melindungi molekul pati sehingga membuat pati lebih tahan panas dan tahan gesekan saat pemrosesan dalam kondisi suhu dan gesekan tinggi.

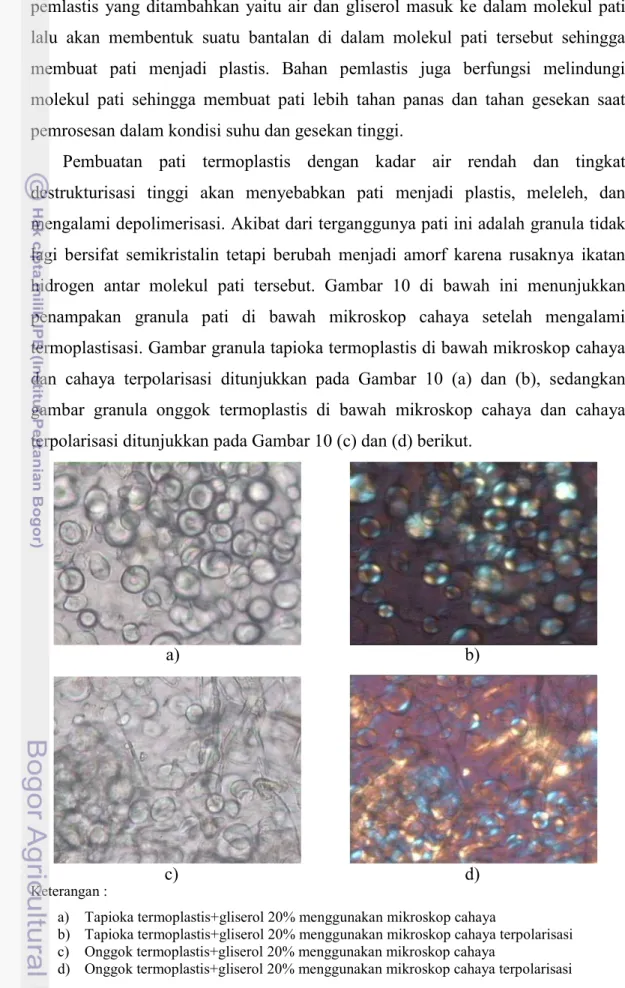

Pembuatan pati termoplastis dengan kadar air rendah dan tingkat destrukturisasi tinggi akan menyebabkan pati menjadi plastis, meleleh, dan mengalami depolimerisasi. Akibat dari terganggunya pati ini adalah granula tidak lagi bersifat semikristalin tetapi berubah menjadi amorf karena rusaknya ikatan hidrogen antar molekul pati tersebut. Gambar 10 di bawah ini menunjukkan penampakan granula pati di bawah mikroskop cahaya setelah mengalami termoplastisasi. Gambar granula tapioka termoplastis di bawah mikroskop cahaya dan cahaya terpolarisasi ditunjukkan pada Gambar 10 (a) dan (b), sedangkan gambar granula onggok termoplastis di bawah mikroskop cahaya dan cahaya terpolarisasi ditunjukkan pada Gambar 10 (c) dan (d) berikut.

Keterangan :

a) Tapioka termoplastis+gliserol 20% menggunakan mikroskop cahaya

b) Tapioka termoplastis+gliserol 20% menggunakan mikroskop cahaya terpolarisasi c) Onggok termoplastis+gliserol 20% menggunakan mikroskop cahaya

d) Onggok termoplastis+gliserol 20% menggunakan mikroskop cahaya terpolarisasi

a) b)

c) d)

Gambar 10. Granula pati pada pati dan onggok tapioka termoplastis dengan perbesaran 200 x

Dari gambar tersebut terlihat bahwa bentuk granula pati tetap utuh dan tidak kehilangan sifat birefringentnya. Pudarnya cahaya saat diberikan cahaya terpolarisasi menunjukkan bahwa terjadi pengembangan granula namun tidak sampai pecah. Hal ini disebabkan oleh adanya difusi bahan pemlastis ke dalam granula.

Pada Gambar 10 (c) dan (d) dapat terlihat komponen serat yang terkandung di dalam onggok berupa serabut panjang transparan. Kadar lemak dan protein yang rendah pada kedua bahan memberikan efek positif karena tidak ada penghalang absorbsi air dan gliserol ke dalam molekul granula pati sehingga sifat mekanik plastik komposit yang dihasilkan pun lebih baik.

Dalam bentuk alami, granula pati memiliki sifat birefringent, yaitu kemampuan merefleksikan cahaya terpolarisasi di bawah mikroskop yang memperlihatkan adanya garis silang polarisasi berwarna hitam (Wurzburg, 1989). Menurut Pomeranz (1991), garis silang polarisasi tersebut menunjukkan bahwa granula pati memiliki daerah kristalin yang di dalamnya terdapat polimer-polimer yang tersusun secara teratur.

Pada tahap ini tidak terjadi gelatinisasi pada granula pati walalupun suhu yang digunakan melebihi suhu gelatinisasi tapioka. Hal ini disebabkan oleh rendahnya kadar air di dalam pati dan air yang ada pada proses termoplastisasi ini bukan berfungsi sebagai penjenuh molekul pati atau moisture content untuk terjadinya gelatinisasi, melainkan sebagai bahan pemlastis dan lubrikan.

Berdasarkan Gambar 10 dapat dilihat adanya beberapa granula yang pecah. Hal ini disebabkan beberapa molekul pati kurang mampu bertahan dalam kondisi pemrosesan termoplastis. Pecahnya molekul pati ini akan berpengaruh terhadap pencampuran pati termoplastis dengan polimer sintetis yang telah dimodifikasi karena dapat menyebabkan sifat plastik menjadi rapuh.

Pada Gambar 10 juga terlihat bahwa sifat birefringent molekul pati pada onggok termoplastis cenderung lebih rendah dibandingkan dengan molekul tapioka yang terlihat masih mempertahankan sifat birefringentnya. Hal ini disebabkan tingginya kadar amilopektin dan kandungan serat yang cukup tinggi pada onggok yang mengganggu proses absorbsi bahan pemlastis ke dalam molekul pati. Menurut Teixeira (2009), adanya serat atau selulosa pada onggok

mengakibatkan terakumulasinya bahan pemlastis di sekitar selulosa atau daerah

interfacial amilopektin. Fenomena ini dapat menganggu terbentuknya ikatan hidrogen antara bahan pemlastis dan granula pati serta menghalangi transfer tegangan (stress) pada permukaan atau pengisi matriks plastik. Akibatnya, plastik komposit yang dihasilkan pun akan memiliki sifat mekanik yang kurang baik.

Komponen yang menyebabkan kristalinitas pati adalah amilopektin. Seiring dengan meningkatnya kadar amilopektin pada pati, maka kristalinitasnya juga akan meningkat (Eliasson dan Gudmundsson, 1996). Christianty (2009) menambahkan bahwa dengan semakin rendahnya kristalinitas pati, menyebabkan pati termoplastis lebih mudah untuk dicetak dan dibentuk.

C. Pencampuran Pati Termoplastis dengan Compatibilized HDPE

Sebagaimana telah dikemukakan di awal, pati termoplastis sebagai polimer alami memiliki keunggulan dalam hal sifatnya yang terbarukan, dapat didegradasi, dan harganya murah, sedangkan kelemahannya adalah pada rendahnya sifat mekanik dan mikroskopis. Sementara itu, resin HDPE sebagai polimer sintetis memiliki keunggulan dalam hal sifat mekaniknya, sedangkan kemampuan degradasinya sangat rendah. Pencampuran pati termoplastis dilakukan dengan tujuan untuk menutupi kelemahan masing-masing polimer sehingga diharapkan akan dihasilkan plastik komposit yang memiliki kemampuan biodegradasi lebih baik dibandingkan plastik sintetis dan memiliki sifat mekanik yang baik.

Sebelum dilakukan pencampuran, dilakukan proses modifikasi terhadap HDPE yang akan digunakan. Modifikasi dilakukan dengan tujuan untuk mengubah karakteristik HDPE agar dapat bercampur dengan pati termoplastis. Modifikasi dilakukan dengan menambahkan 1% (dari bobot total) compatibilizer

maleat anhidrida dan 0,1% (dari bobot total) inisiator dikumil peroksida. Polietilen bersifat nonpolar dan hidrofobik, sedangkan pati termoplastis bersifat polar dan hidrofilik. Keduanya tidak akan bercampur dengan baik tanpa penambahan compatibilizer. Maleat anhidrida yang ditambahkan berfungsi memadukan kedua polimer yang tidak kompatibel tersebut menjadi campuran yang stabil melalui ikatan intramolekuler (Mehta dan Jain, 2007).

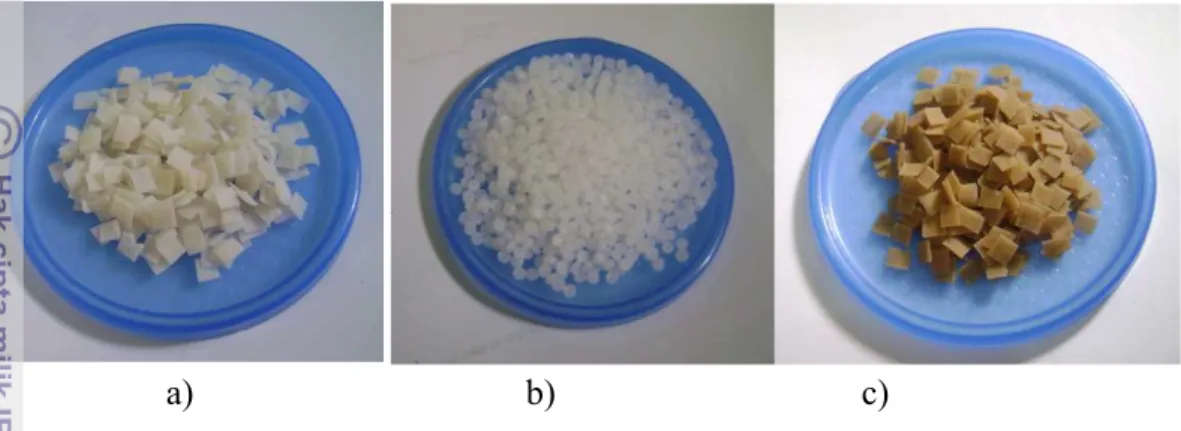

Pencampuran antara pati termoplastis dengan compatibilized HDPE dilakukan dengan komposisi pati termoplastis : compt.HDPE sebesar 20%:80%. Gambar 11 berikut menunjukkan bahan yang digunakan dalam pencampuran tersebut.

a) b) c)

Keterangan :

a) Tapioka termoplastis yang telah dilakukan pengecilan ukuran berbentuk pelet b) Compt. HDPE

c) Onggok termoplastis yang telah dilakukan pengecilan ukuran berbentuk pelet

Gambar 11. Bahan baku pembuatan plastik komposit

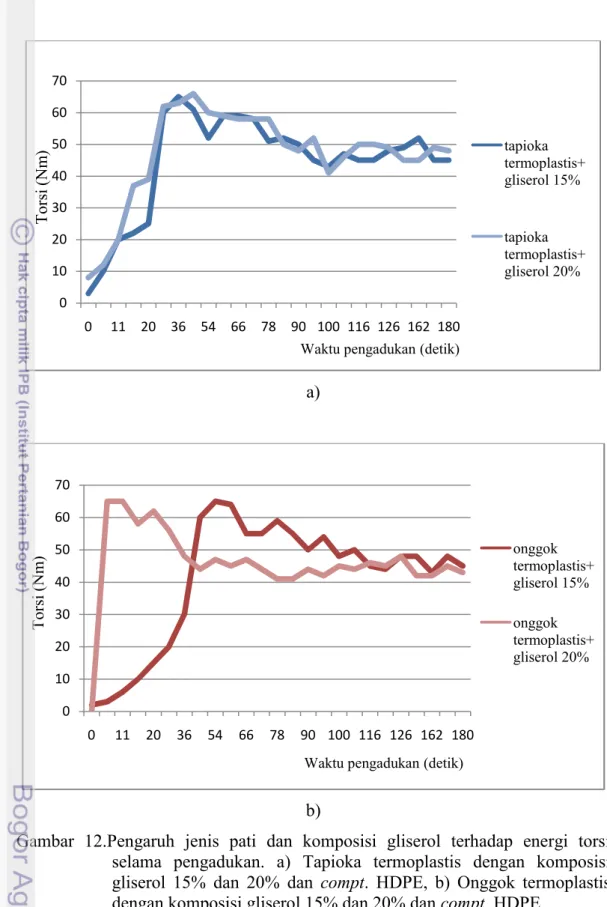

Pengamatan dilakukan terhadap nilai torsi pada alat rheomix yang digunakan dalam pencampuran. Nilai torsi menunjukkan berapa besar energi yang dibutuhkan oleh alat untuk mencampurkan semua bahan secara homogen. Gambar 12 memperlihatkan kurva torsi yang terjadi selama proses pencampuran.

Berdasarkan kurva torsi tersebut, dapat dilihat bahwa terjadi peningkatan maksimum energi pencampuran selama tahapan awal proses, kemudian akan berangsur menjadi stabil setelah pencampuran berlangsung merata. Pada kurva torsi pati tapioka termoplastis, komposisi gliserol sebanyak 15% dan 20% menunjukkan pengaruh yang tidak signifikan. Hal ini terlihat dari besarnya kisaran nilai torsi yang tidak jauh berbeda selama proses pencampuran. Sementara pada kurva torsi onggok tapioka termoplastis, komposisi gliserol sebanyak 15% dan 20% menunjukkan pengaruh yang cukup signifikan, dimana nilai torsi onggok termoplastis dengan komposisi gliserol 20% terlihat lebih cepat mencapai titik stabil. Hal ini disebabkan oleh kandungan bahan pemlastis yang lebih banyak sehingga kelenturan bahan meningkat dan energi yang dihasilkan lebih sedikit dibandingkan onggok termoplastis dengan komposisi gliserol lebih sedikit.

a)

b)

Gambar 12.Pengaruh jenis pati dan komposisi gliserol terhadap energi torsi selama pengadukan. a) Tapioka termoplastis dengan komposisi gliserol 15% dan 20% dan compt. HDPE, b) Onggok termoplastis dengan komposisi gliserol 15% dan 20% dan compt. HDPE.

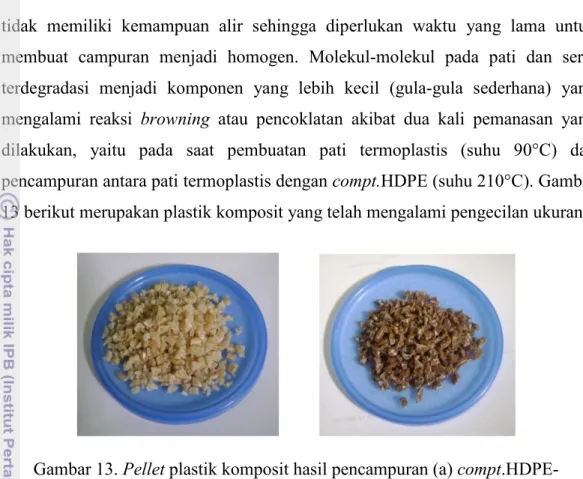

Pada proses pencampuran ini terjadi perubahan warna plastik komposit menjadi kecoklatan disebabkan oleh lamanya pencampuran yang mengakibatkan pati dan serat terdegradasi. Lamanya pencampuran disebabkan oleh sifat pati yang

0 10 20 30 40 50 60 70 0 11 20 36 54 66 78 90 100 116 126 162 180 tapioka termoplastis+ gliserol 15% tapioka termoplastis+ gliserol 20% T or si ( N m )

Waktu pengadukan (detik)

0 10 20 30 40 50 60 70 0 11 20 36 54 66 78 90 100 116 126 162 180 onggok termoplastis+ gliserol 15% onggok termoplastis+ gliserol 20% T or si ( N m )

tidak memiliki kemampuan alir sehingga diperlukan waktu yang lama untuk membuat campuran menjadi homogen. Molekul-molekul pada pati dan serat terdegradasi menjadi komponen yang lebih kecil (gula-gula sederhana) yang mengalami reaksi browning atau pencoklatan akibat dua kali pemanasan yang dilakukan, yaitu pada saat pembuatan pati termoplastis (suhu 90°C) dan pencampuran antara pati termoplastis dengan compt.HDPE (suhu 210°C). Gambar 13 berikut merupakan plastik komposit yang telah mengalami pengecilan ukuran.

Gambar 13. Pellet plastik komposit hasil pencampuran (a) compt .HDPE-tapioka termoplastis dan (b) compt.HDPE-onggok termoplastis

D. Karakteristik Plastik Komposit

Karakterisasi dilakukan untuk mengetahui kualitas plastik komposit yang dihasilkan pada penelitian ini. Sifat plastik komposit yang dianalisis meliputi sifat mekanik, sifat termal, biodegradabilitas, dan morfologi permukaannya.

1. Sifat Mekanik Plastik Komposit

Pengujian sifat mekanik berkaitan erat dengan aplikasi plastik. Karakterisasi ini bertujuan untuk membandingkan pengaruh komposisi gliserol dan bahan yang digunakan pada pati termoplastis. Sifat yang diuji meliputi kekuatan tarik dan perpanjangan putus dengan prosedur kerja menurut ASTM D-638.

Kuat tarik adalah tegangan regangan maksimum yang dapat diterima sampel (Surdia dan Saito, 1995), sedangkan elongasi adalah salah satu jenis deformasi yang terjadi pada bahan akibat diberikan gaya. Hasil pengujian kuat tarik dan perpanjangan putus plastik komposit disajikan pada Tabel 15 berikut.

Tabel 15. Hasil Analisis Sifat Mekanik Plastik Komposit Keterangan Tensile Stress At Yield (kg/cm2) Elongation At Yield (%) Compt. Tapioka-HDPE gliserol 15% 279,1233 4,8642 gliserol 20% 267,1329 3,5273 Compt. Onggok-HDPE gliserol 15% 224,2146 2,0013 gliserol 20% 194,7437 2,0497 HDPE 291,8982 6,5186

Hasil pengujian kuat tarik dan elongasi menunjukkan bahwa sifat mekanik semua plastik komposit lebih rendah dibandingkan polimer sintetis (HDPE) murni. Nilai kuat tarik dan elongasi pada compt.tapioka-HDPE memberikan nilai yang lebih besar dibandingkan compt.onggok-HDPE. Hal ini dipengaruhi oleh kandungan serat pada onggok termoplastis dan kandungan amilosanya yang lebih rendah dibandingkan dengan pati tapioka termoplastis. Teixeira (2009) menyatakan adanya serat atau selulosa pada onggok (cassava bagasse) mengakibatkan terakumulasinya bahan pemlastis di sekitar selulosa atau daerah

interfacial amilopektin. Fenomena ini dapat menganggu terbentuknya ikatan hidrogen antara bahan pemlastis dan granula pati serta menghalangi transfer tegangan (stress) pada permukaan atau pengisi matriks plastik. Akibatnya, plastik komposit yang dihasilkan pun akan memiliki sifat mekanik yang kurang baik karena bersifat rapuh (fragile).

Rendahnya kandungan amilosa pada onggok menunjukkan tingginya kristalinitas pada onggok termoplastik. Seiring dengan menurunnya kadar amilosa, kadar amilopektin meningkat, sehingga kristalinitasnya juga akan meningkat (Eliasson dan Gudmundsson, 1996). Christianty (2009) menambahkan bahwa semakin rendahnya kristalinitas pati menyebabkan pati termoplastis lebih mudah untuk dicetak dan dibentuk. Karakteristik selulosa yang terdapat pada onggok juga mendukung sifat kristalin plastik komposit. Di dalam serat terbentuk

mikrofibril yang sangat terkristal (high crystalline) di mana setiap rantai selulosa diikat bersama-sama dengan ikatan hidrogen. Hal ini menyebabkan terganggunya proses penyisipan oleh bahan pemlastis sehingga pencampuran dengan bahan pemlastis menjadi kurang homogen. Sifat yang sangat kristalin ini menyebabkan kekuatan tarik yang rendah karena plastik komposit yang dihasilkan bersifat getas dan rapuh.

Data Tabel 15 menunjukkan adanya hubungan antara penambahan konsentrasi gliserol dengan kekuatan tarik plastik komposit. Elastisitas akan menurun seiring dengan meningkatnya jumlah bahan pemlastis dalam film. Elastisitas adalah sifat benda yang mengalami perubahan bentuk atau deformasi secara tidak permanen. Benda dapat dikatakan elastis sempurna artinya jika gaya penyebab perubahan bentuk hilang, maka benda akan kembali ke bentuk semula. Banyak benda yang bersifat elastis sempurna yaitu mempunyai batas-batas deformasi yang disebut limit elastis sehingga jika melebihi limit elastis, maka benda tidak akan kembali ke bentuk semula. Sifat yang lain adalah sifat plastis atau sifat tidak elastis dan perubahan cenderung tidak kembali ke bentuk semula, misalnya lilin. Perbedaan antara sifat elastis dan plastis adalah pada tingkatan dalam besar atau kecilnya deformsi yang terjadi.

Pada pengujian kuat tarik terlihat bahwa komposisi gliserol 15% pada bahan memberikan nilai kuat tarik yang lebih besar dibandingkan dengan komposisi gliserol 20%. Penambahan konsentrasi gliserol menunjukkan adanya penurunan nilai kuat tarik dari plastik komposit yang diuji. Hal ini disebabkan oleh jumlah pemlastis yang ditambahkan ke dalam bahan. Pemlastis yang ditambahkan tersebut akan mengisi struktur matriks plastik komposit dengan ikatan hidrogen. Walaupun ikatan hidrogen yg terjadi memiliki kekuatan kecil (sepersepuluh dari ikatan kovalen normal), namun dapat mempengaruhi sifat mekaniknya seperti sifat kuat tarik. Semakin tinggi konsentrasi gliserol yang ditambahkan maka makin banyak ikatan hidrogen yang terbentuk menyebabkan struktur molekul menjadi tidak teratur (acak) dan plastik komposit yang dihasilkan cenderung amorf. Bentuk molekul yang amorf cenderung kurang kompak dibandingkan bentuk molekul kristalin (Allcock dan Lampe, 1981) sehingga kekuatan ikatan

yang terdapat di dalam plastik komposit menjadi rendah dan gaya yang dibutuhkan untuk memutuskan spesimen plastik komposit menjadi semakin kecil.

Penambahan pemlastis dapat mengakibatkan terbentuknya ‘ikatan yang hilang’. Ikatan baru yang terbentuk biasanya berupa ikatan jembatan hidrogen antara polimer resin dan pemlastis. Ikatan tersebut mampu memperlemah sebagian gaya Van der Waals melalui penyisipan fisika pemlastis terhadap polimer-polimer yang menyebabkan bahan resin tersebut bersifat lebih elastis (Spink dan Waychoff, 1958 di dalam Modern Plastic Encyclopedia, 1958).

Berdasarkan Tabel 15 diketahui bahwa nilai elongasi plastik komposit berfluktuasi pada kedua komposisi gliserol. Nilai perpanjangan putus tertinggi dimiliki oleh compt.tapioka-HDPE dengan komposisi gliserol 15%, sementara pada compt.onggok-HDPE nilai perpanjangan putusnya tidak jauh berbeda.

Menurut Hammer (1978), penambahan pemlastis akan membentuk interaksi molekuler rantai polimer untuk meningkatkan kecepatan respon viskoelastis pada polimer sehingga meningkatkan mobilitas molekuler rantai polimer. Meningkatnya mobilitas molekuler rantai polimer menunjukkan bahan semakin plastis sehingga perpanjangan putus akan semakin meningkat. Peningkatan perpanjangan putus ini akan terus terjadi selama masih terbentuk interaksi molekuler rantai polimer dengan pemlastis.

Billmeyer (1994) menyatakan bahwa bahan pemlastis yang ditambahkan pada polimer semikristalin akan lebih banyak berinteraksi dengan fase amorf dan sangat sedikit berinteraksi dengan fase kristalin sehingga struktur polimer lebih amorf. Perubahan struktur polimer ke arah lebih amorf menjadikan polimer lebih elastis. Perpanjangan putus semakin meningkat dengan meningkatnya konsentrasi pemlastis. Sementara pada hasil pengujian, nilai perpanjangan putus pada

compt.tapioka-HDPE mengalami penurunan dengan meningkatnya konsentrasi gliserol. Perbedaan hasil pengujian dengan literatur ini dapat disebabkan oleh beberapa faktor. Perpanjangan putus yang menunjukkan penurunan dapat disebabkan tingginya faktor koreksi perpanjangan putus spesimen plastik komposit tersebut dan dapat juga disebabkan oleh jumlah pemlastis yang ditambahkan tidak cukup banyak untuk membentuk ikatan hidrogen pada setiap molekul plastik komposit sehingga gaya van der Waals pada plastik komposit

masih cukup banyak. Selain itu, faktor pencampuran plastik komposit juga berpengaruh. Pencampuran yang kurang homogen menyebabkan penyisipan bahan pemlastis ke dalam matrik plastik komposit belum berlangsung sempurna sehingga perpanjangan putus yang dihasilkan tidak maksimal.

2. Sifat Termal Plastik Komposit

Sifat termal plastik komposit yang dianalisis meliputi suhu transisi gelas (glass transition temperature, Tg), suhu pelelehan (melting point, Tm), dan

perubahan entalpi (∆H). Tg dan Tm merupakan sifat termal yang penting untuk

dianalisis guna mengetahui kemampuan proses suatu polimer.

Menurut Allcock dan Lampe (1981), Tg merupakan suhu peralihan dari

bentuk kaca (glass) ke karet (rubber) untuk polimer amorf atau peralihan dari kaca ke termoplastik untuk polimer kristalin, sedangkan Tm merupakan suhu

dimana polimer berubah bentuk menjadi cair (liquid). DSC mengukur sejumlah energi (panas) yang diserap atau dilepaskan oleh suatu sampel ketika dipanaskan, didinginkan, atau didiamkan pada suhu konstan.

Menurut Latief (2001), kemampuan suatu bahan dasar dalam pembentukan film dapat diterangkan melalui fenomena fase transisi kaca. Pada fase tertentu di antara fase cair dengan padat, massa dapat dicetak atau dibentuk menjadi suatu bentuk tertentu pada suhu dan kondisi lingkungan yang tertentu. Fase transisi kaca biasanya terjadi pada bahan berupa polimer. Suhu saat fase transisi kaca terjadi disebut sebagai titik fase kaca (glassy point). Pada suhu tersebut bahan padat dapat dicetak menjadi suatu bentuk yang dikehendaki, misalnya lembaran tipis (film) kemasan. Menurut Umam et al. (2007) nilai Tg akan bervariasi bergantung

pada struktur molekul spesifik dari polimer dasarnya, berat molekul, distribusi berat molekul tersebut, aditif yang ditambahkan ke dalam formula, serta beberapa faktor lainnya.

Hasil pengujian nilai Tg (suhu transisi gelas), Tm (suhu pelelehan), dan ∆H

Tabel 16. Hasil Pengujian Sifat Termal Plastik Komposit Plastik komposit Glass Transition Temperature (°C) Melting Point Temperature (°C) ∆H (mJ/mg) Compt. Tapioka-HDPE Gliserol 15% 32,8 132,9 30,5 Gliserol 20% 31,3 132,4 32,1 Compt. Onggok-HDPE Gliserol 15% 32,3 132,6 32,3 Gliserol 20% 28,3 131,5 32,7 HDPE murni 31,5 131,0 41,3

Berdasarkan hasil pengujian yang dilakukan, diketahui bahwa nilai Tg plastik

komposit pada komposisi gliserol 15% lebih tinggi dibandingkan dengan nilai Tg

pada HDPE murni dan plastik komposit pada komposisi gliserol 20%. Hal ini menunjukkan bahwa nilai Tg plastik komposit mengalami penurunan dengan

peningkatan konsentrasi gliserol. Data analisis sifat termal plastik komposit secara lengkap disajikan pada Lampiran 3.

Spink dan Waychoff (1958) menjelaskan teori mengenai reaksi yang terjadi antara pemlastis dan suatu polimer. Pemlastis yang ditambahkan pada suatu bahan polimer resin akan tersisip secara fisika di antara rantai-rantai polimer tersebut. Penambahan pemlastis dapat mengakibatkan terbentuknya ‘ikatan yang hilang’. Ikatan baru yang terbentuk biasanya ikatan jembatan hidrogen antara polimer resin dan pemlastis tersebut. Hammer (1978) menerangkan bahwa pemlastis adalah bahan kimia yang dapat digunakan untuk mengurangi kekakuan resin termoplastik. Prinsip kerja pemlastis adalah dengan membentuk interaksi molekuler rantai polimer untuk meningkatkan kecepatan respon viskoelastis pada polimer. Hal ini akan meningkatkan mobilitas molekuler rantai polimer dan akibatnya dapat menurunkan suhu transisi gelas (Tg).

Titik leleh (Tm) adalah suhu pada saat rantai polimer berada dalam daerah

berkristal polimer terpisah, sehingga memungkinkan polimer untuk mengalir (meleleh). Penentuan titik leleh dilakukan dengan menggunakan Differential Scanning Calorimetry. Pada DSC terdapat dua wadah kecil berbahan logam, satu diisikan sampel polimer dan yang lainnya dengan bahan kontrol. Masing-masing wadah berisi sampel dan bahan kontrol dipanaskan dan suhu tiap wadah dimonitor

oleh sensor panas. Jika sampel secara tiba-tiba menyerap panas selama proses transisi, perubahan akan dideteksi oleh sensor. Perubahan ini akan menyebabkan mulai dialirkannya arus panas yang lebih besar untuk mengganti kehilangan panas yang terjadi. Jika perubahan ini dimonitor secara teliti, maka akan menghasilkan ukuran suhu transisi.

Hasil pengujian menunjukkan bahwa semua plastik komposit memiliki nilai Tm yang lebih tinggi dibandingkan dengan polimer HDPE murni. Nilai Tm plastik

komposit pada komposisi gliserol 15% lebih tinggi dibandingkan dengan plastik komposit pada komposisi gliserol 20%. Hal ini menunjukkan bahwa nilai Tm

plastik komposit mengalami penurunan dengan peningkatan konsentrasi gliserol. Dengan semakin banyaknya konsentrasi pemlastis, ikatan hidrogen yang terbentuk akan semakin banyak. Terbentuknya ikatan hidrogen akan menyebabkan struktur molekul menjadi tidak teratur. Struktur yang semakin tidak teratur menunjukkan peningkatan fraksi amorf dan penurunan fraksi kristalin (Allcock dan Lampe, 1981). Penurunan fraksi kristalin menyebabkan penurunan titik leleh bahan. Selain itu, jika suatu polimer semikristalin mendapat tambahan pemlastis, maka akan terjadi penurunan suhu pelelehan (Tm) dan derajat kristalinitas, pemlastis

akan lebih banyak berinteraksi dengan fase amorf dan sangat sedikit yang berinteraksi dengan fase kristalin (Billmeyer, 1994).

Perubahan entalpi (∆H) merupakan besarnya energi yang dibutuhkan untuk melelehkan bahan. Pada pelelehan plastik komposit ini, reaksi yang terjadi merupakan reaksi endoterm dimana bahan menyerap kalor. Luas lembah yang membentuk peak menurun menunjukkan reaksi ini. Berdasarkan data tabel 16 di atas, diketahui bahwa nilai ∆H plastik komposit lebih rendah dibandingkan ∆H polimer HDPE murni. Tingginya perubahan entalpi menunjukkan besarnya gaya atau ikatan antar molekul pada polimer. Adanya polimer alami yang ditambahkan sebanyak 20% telah mengganggu ikatan antar molekul HDPE sehingga energi yang dibutuhkan untuk pelelehan pun semakin kecil.

Nilai ∆H pada compt.HDPE-tapioka mengalami penurunan yang lebih besar dibandingkan dengan compt.HDPE-onggok. Hal ini dipengaruhi oleh komponen penyusun tapioka dan onggok, salah satunya adalah kandungan serat yang cukup besar dalam onggok. Serat merupakan polimer yang bersifat sangat kristalin dan

memiliki ikatan intermolekul yang kuat sehingga dalam proses pencampuran, ikatan antara molekul HDPE dan onggok tidak berlangsung sempurna. oleh karena itu, penurunan entalpi yang dihasilkan lebih rendah dibandingkan pati yang cenderung lebih mudah berikatan dengan molekul HDPE. Plastik komposit dengan konsentrasi gliserol 15% menunjukkan nilai ∆H yang lebih rendah dibandingkan dengan konsentrasi gliserol 20%. Hal ini menunjukkan bahwa dengan semakin banyaknya penambahan zat pemlastis, energi yang diserap untuk pelelehan bahan semakin besar.

Meskipun nilai Tm plastik komposit lebih tinggi dibandingkan dengan

polimer HDPE murni dan mengalami penurunan pada konsentrasi gliserol yang lebih tinggi, namun nilai Tm tersebut tidak berbeda secara signifikan. Nilai Tm

pada polimer campuran sangat dipengaruhi oleh bahan pencampurnya, terutama material yang paling dominan dalam campuran tersebut. Semakin sedikit bahan yang ditambahkan pada polimer sintetis maka perbedaan titik lelehnya akan semakin kecil.

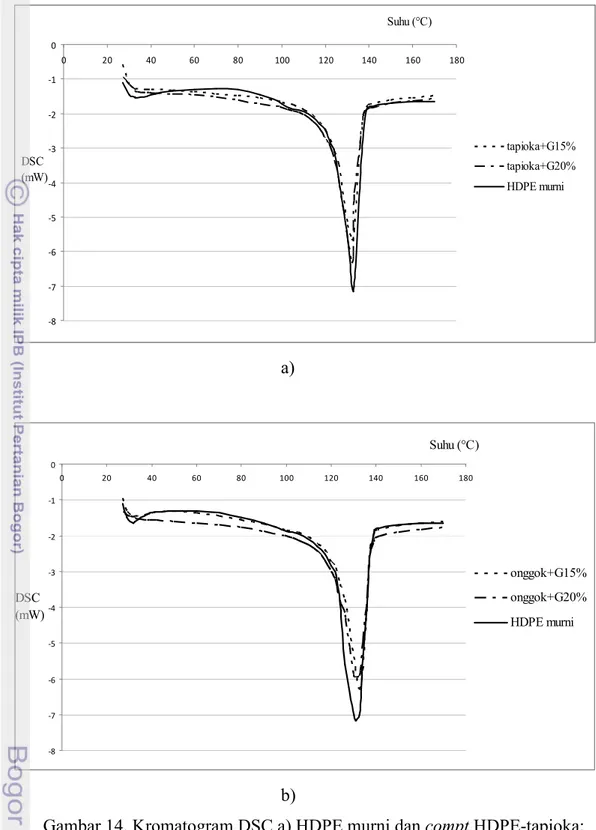

Hasil pengujian sifat termal plastik komposit menggunakan DSC dijelaskan secara lebih rinci melalui kromatogram pada Gambar 14 berikut. Berdasarkan Gambar 14 tersebut, terlihat bahwa rentang nilai Tg dan Tm plastik komposit yang

diuji tidak berbeda secara signifikan dengan HDPE murni.

Adanya peak hasil uji DSC yang menuju ke arah bawah dengan tingkat ketajaman berbeda pada Gambar 14 menunjukkan bahwa sampel menyerap energi (kalor) sehingga entalpi akan berubah. Oleh karena sampel menyerap energi, maka proses yang terjadi adalah proses endoterm. Energi yang diserap oleh sampel menyebabkan terjadinya pelelehan sampel. Oleh karena itu, suhu pada saat tercapai puncak absorpsi energi kalor (peak) disebut sebagai suhu pelelehan (Tm).

Adanya peak yang tajam menunjukkan komponen dominan berupa resin HDPE sebanyak 80%.

a)

b)

Gambar 14. Kromatogram DSC a) HDPE murni dan compt.HDPE-tapioka; b) HDPE murni dan compt.HDPE-onggok.

Nilai Tg pada kromatogram dapat terdeteksi oleh adanya peak berbentuk

seperti anak tangga (tanpa puncak) yang menunjukkan terjadinya peralihan bentuk dari kaca ke karet untuk struktur molekul amorf dan peralihan bentuk dari berkristal/kaca ke termoplastik yang fleksibel untuk struktur molekul kristalin

-8 -7 -6 -5 -4 -3 -2 -1 0 0 20 40 60 80 100 120 140 160 180 tapioka+G15% tapioka+G20% HDPE murni DSC (mW) Suhu (°C) -8 -7 -6 -5 -4 -3 -2 -1 0 0 20 40 60 80 100 120 140 160 180 onggok+G15% onggok+G20% HDPE murni DSC (mW) Suhu (°C)

(Allcock dan Lampe, 1981). Pengujian ini membuktikan bahwa komposisi polimer alami yang ditambahkan sebanyak 20% ke dalam matriks polimer HDPE tidak memberikan pengaruh terhadap nilai Tg dan Tm secara nyata.

3. Pengujian Biodegradabilitas Plastik Komposit

Pengujian biodegradabilitas plastik komposit dilakukan dengan dua metode, yaitu metode kualitatif dengan penanaman pada media PDA menggunakan kapang

Aspergillus niger dan Penicillium sp. serta metode kuantitatif dengan reaksi enzimatis menggunakan enzim α-amilase dan selulase.

a. Pengujian Biodegradabilitas Secara Kualitatif

Pengujian biodegradabiltas secara kualitatif dilakukan berdasarkan ASTM G-2170 dan bertujuan untuk membuktikan bahwa plastik komposit yang diuji dapat menjadi media tumbuh bagi kapang yang diinokulasikan. Tumbuhnya kapang pada plastik komposit menunjukkan bahwa plastik komposit memiliki kemampuan untuk didegradasi oleh mikroorganisme di dalam tanah yang dalam pengujian ini diwakili oleh kapang Aspergillus niger

dan Penicillium sp.

Pengujian dilakukan dengan cara inokulasi pada media PDA, bukan dengan cara burial (penguburan di dalam tanah) karena metode penguburan memakan waktu yang lebih lama. Kapang yang diinokulasikan pada media agar dan dilakukan pengkondisian yang sesuai akan berkembang secara optimum dalam waktu singkat sehingga pengamatan dapat dilakukan dalam waktu yang lebih singkat.

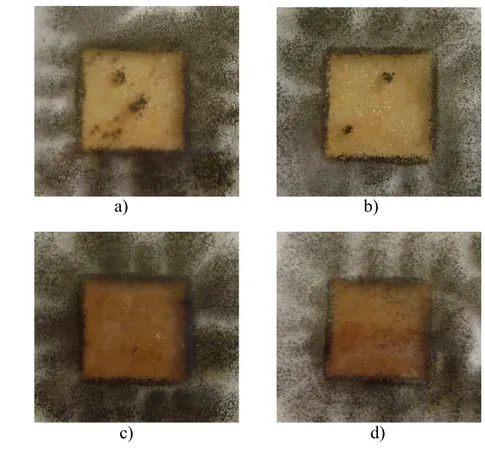

Pada pengujian ini digunakan dua kontrol sebagai indikator, yaitu kontrol negatif berupa lembaran HDPE murni serta kontrol positif berupa lembaran tapioka dan onggok termoplastis. Gambar 15 berikut menunjukkan hasil pengujian biodegradabilitas secara kualitatif pada kontrol.

Keterangan :

a) Kontrol negatif : HDPE murni dengan kapang b) Kontrol positif : tapioka termoplastis dengan kapang c) Kontrol positif : onggok termoplastis dengan kapang d) Kontrol negatif : HDPE murni dengan kapang e) Kontrol positif : tapioka termoplastis dengan kapang f) Kontrol positif : onggok termoplastis dengan kapang

Gambar

Berdasarkan gambar tersebut dapat diamati bahwa kontrol (HDPE murni) menempati ranking ke

0% (kedua kapang tidak tumbuh pada permukaan sampel), sedangkan kontrol positif (tapioka dan onggok termoplastis) menempati ranking ke

pertumbuhan kapang sebesar 60%

ditumbuhi kapang). Hal ini menunjukkan bahwa polimer alami (tapioka dan onggok termoplastik) memiliki kemampuan untuk terde

Sebaliknya, polimer sintetis (resin HDPE) tidak mampu didegradasi oleh mikroorganisme.

a)

d)

Kontrol negatif : HDPE murni dengan kapang Aspergillus niger Kontrol positif : tapioka termoplastis dengan kapang Aspergillus niger Kontrol positif : onggok termoplastis dengan kapang Aspergillus niger Kontrol negatif : HDPE murni dengan kapang Penicillium sp. Kontrol positif : tapioka termoplastis dengan kapang Penicillium sp. Kontrol positif : onggok termoplastis dengan kapang Penicillium sp.

15. Hasil analisis biodegradabilitas pada kontrol Berdasarkan gambar tersebut dapat diamati bahwa kontrol

(HDPE murni) menempati ranking ke-0, yakni pertumbuhan kapang sebesar 0% (kedua kapang tidak tumbuh pada permukaan sampel), sedangkan kontrol positif (tapioka dan onggok termoplastis) menempati ranking ke

pertumbuhan kapang sebesar 60%-100% (seluruh permukaan sampel ditumbuhi kapang). Hal ini menunjukkan bahwa polimer alami (tapioka dan onggok termoplastik) memiliki kemampuan untuk terdegradasi seluruhnya. polimer sintetis (resin HDPE) tidak mampu didegradasi oleh

e) b)

Aspergillus niger Aspergillus niger

ontrol

Berdasarkan gambar tersebut dapat diamati bahwa kontrol negatif 0, yakni pertumbuhan kapang sebesar 0% (kedua kapang tidak tumbuh pada permukaan sampel), sedangkan kontrol positif (tapioka dan onggok termoplastis) menempati ranking ke-4, yakni % (seluruh permukaan sampel ditumbuhi kapang). Hal ini menunjukkan bahwa polimer alami (tapioka dan gradasi seluruhnya. polimer sintetis (resin HDPE) tidak mampu didegradasi oleh

c)

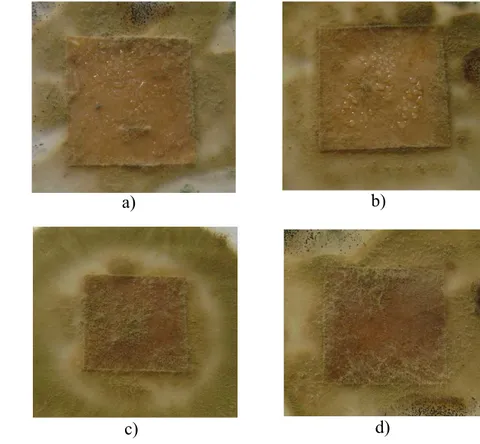

Keterangan :

a) Compt.HDPE-tapioka dengan komposisi gliserol 15% b) Compt.HDPE-tapioka dengan komposisi gliserol 20% c) Compt.HDPE-onggok dengan komposisi gliserol 15% d) Compt.HDPE-onggok dengan komposisi gliserol 20%

Gambar 16. Hasil analisis biodegradabilitas pada compt.HDPE-tapioka dan

compt.HDPE-onggok menggunakan kapang Aspergillus niger

Gambar 16 memperlihatkan bahwa keempat sampel menempati ranking ke-1 yang berarti sekitar 10% permukaan sampel ditumbuhi kapang

Aspergillus niger. Kapang Aspergillus niger dan Penicilium sp. merupakan beberapa jenis mikroorganisme pendegradasi yang umumnya terdapat di dalam tanah. Melalui pengujian ini diharapkan dapat memberikan gambaran bahwa plastik komposit yang dihasilkan dari pencampuran antara polimer sintetis dan alami ini dapat didegradasi oleh mikroorganisme ketika dikubur dalam tanah. Adanya komponen pati di antara matriks polimer sintetis diharapkan dapat memicu proses degradasi dan menyebabkan putusnya rantai panjang polimer sintetis sehingga memperbesar kemungkinan terdegradasi oleh mikroorganisme.

a) b)

Keterangan :

a) Compt.HDPE-tapioka dengan komposisi gliserol 15% b) Compt.HDPE-tapioka dengan komposisi gliserol 20% c) Compt.HDPE-onggok dengan komposisi gliserol 15% d) Compt.HDPE-onggok dengan komposisi gliserol 20%

Gambar 17. Hasil analisis biodegradabilitas pada compt.HDPE-tapioka dan

compt.HDPE-onggok menggunakan kapang Penicillium sp.

Pada Gambar 17, pertumbuhan kapang Penicillium sp. pada sampel

compt.HDPE-tapioka menempati ranking ke-2 dimana 10%-30% koloni kapang tumbuh menutupi permukaan sampel, sedangkan pada sampel

compt.HDPE-onggok menempati ranking ke-3 dimana 30%-60% koloni kapang tumbuh menutupi permukaan sampel.

Menurut Nikazar et al. (2005), pada saat kapang tumbuh pada sampel, akan muncul peningkatan pori-pori secara signifikan karena penetrasi dan proses metabolisme kapang dalam pati telah optimal. Mikroorganisme akan memproduksi enzim yang mampu memecah pati dalam plastik menjadi segmen yang lebih kecil dengan berat molekul yang lebih rendah. Kondisi ini menurut Nakamura et al. (2005) menyebabkan material polimer terdegradasi. Proses degradasi plastik komposit diawali dengan proses biodegradasi yang

a) b)

dilanjutkan dengan fotodegradasi dan terakhir biodegradasi lagi. Degradasi pati akibat aktivitas enzim yang dikeluarkan oleh mikroorganisme akan meninggalkan ruang kosong dalam plastik sehingga memperluas permukaan kontak antara plastik dengan logam yang ada di dalam tanah. Selanjutnya terjadi proses fotodegradasi dimana energi dari sinar matahari bersama katalis logam dalam tanah akan merusak polimer menjadi rantai yang lebih pendek. Jika molekul telah pendek, maka mikroorganisme akan dapat mencerna polimer tersebut sebagai sumber karbon.

Pengujian biodegradabilitas ini membuktikan bahwa plastik komposit dapat ditumbuhi oleh mikroorganisme sehingga secara umum dapat dikatakan bahwa plastik komposit memiliki kemampuan untuk terbiodegradasi.

b. Pengujian Biodegradabilitas Plastik Komposit Secara Kuantitatif

Pengujian biodegradabilitas secara kuantitatif dilakukan menggunakan dua enzim yaitu α-amilase dan selulase. Enzim merupakan biokatalisator yang mampu mempercepat proses hidrolisis ikatan-ikatan molekul menjadi unit-unit yang lebih sederhana. Enzim α-amilase digunakan dalam hidrolisis

compt.HDPE-tapioka, sedangkan enzim α-amilase dan selulase digunakan dalam hidrolisis compt.HDPE-onggok.

Perbedaan penggunaan enzim terhadap plastik komposit disebabkan oleh perbedaan komponen pada sumber polimer alami yang digunakan. Pati tapioka sebagian besar tersusun atas komponen pati yang dapat dihidrolisis oleh enzim α-amilase menjadi gula-gula pereduksi. Onggok yang merupakan hasil samping dalam proses pengolahan pati tapioka, mengandung komponen serat dalam jumlah yang cukup besar sehingga dibutuhkan enzim yang tidak hanya dapat menghidrolisis pati, namun juga dapat memecah molekul serat yang sebagian besar tersusun atas komponen selulosa. Oleh karena itu, dalam pengujian enzimatis onggok, digunakan enzim α-amilase dan selulase.

Persentase pati dan serat yang terhidrolisis dari pengujian enzimatis dapat dihitung berdasarkan nilai gula pereduksi yang dihasilkan. Semakin besar nilai gula pereduksi, persentase pengurangan bobot plastik komposit juga semakin besar. Hal ini menunjukkan bahwa kemampuan plastik

komposit dalam terbiodegradasi juga semakin baik. Hasil analisis enzimatis disajikan pada Tabel 17 berikut.

Tabel 17. Presentase Pengurangan Bobot Plastik Komposit Berdasarkan Hasil Pengujian Enzimatis

Plastik komposit Pengurangan bobot plastik (%)

Tapioka Gliserol 15% 2,879

Gliserol 20% 2,723

Onggok Gliserol 15% 3,033

Gliserol 20% 3,406

Hasil pengujian di atas menunjukkan plastik komposit memiliki kemampuan untuk terhidrolisis. Persentase pengurangan bobot pada

compt.HDPE-tapioka lebih rendah dibandingkan pada compt.HDPE-onggok. Hal ini disebabkan oleh perbedaan pengunaan enzim untuk menghidrolisis polimer alami yang dicampurkan. Pada compt.HDPE-tapioka, hanya digunakan enzim α-amilase untuk memecah komponen pati, sedangkan pada

compt.HDPE-onggok ditambahkan pula enzim selulase sehingga gula pereduksi yang dihasilkan lebih besar, yang berasal dari pemecahan komponen selulosa.

Berdasarkan data hasil analisis dapat diketahui bahwa konsentrasi gliserol yang ditambahkan memberikan pengaruh yang berbeda. Pada

compt.HDPE-tapioka, peningkatan konsentrasi gliserol memberikan pengaruh yang negatif terhadap hasil hidrolisis enzim, sementara pada compt. HDPE-onggok, peningkatan konsentrasi gliserol menyebabkan meningkatnya kemampuan plastik komposit dalam terhidrolisis. Namun berdasarkan data lengkap hasil pengujian pada Lampiran 3, perbedaan nilai ini tidak berbeda nyata karena nilai pengurangan bobot pada ulangan sampel memberikan nilai yang tidak jauh berbeda.

Rendahnya nilai persentase pengurangan bobot plastik komposit dipengaruhi oleh komposisi polimer alami dan polimer sintetis yang dicampurkan. Komposisi HDPE yang dominan (80%) menyebabkan hanya

sebagian kecil plastik komposit saja yang dapat terdegradasi. Christianty (2009) menyatakan bahwa semakin tinggi komposisi pati dalam campuran, maka bobot bahan yang hilang karena terdegradasi juga semakin besar. Keberadaan pati yang semakin besar akan meningkatkan nilai degradasinya karena bagian yang mampu dipecah oleh enzim semakin besar pula. Selain itu, terperangkapnya pati dan serat dalam matriks plastik komposit juga mempengaruhi kemampuan enzim. Polimer HDPE yang membentuk matriks menciptakan barrier yang cukup sulit ditembus oleh enzim sehingga menghalangi terhidrolisisnya polimer alami yang dicampurkan.