PERANCANGAN DAN MODIFIKASI

DIES T-117

TUGAS AKHIR

Diajukan Sebagai Salah Satu Syarat Untuk Menyelesaikan Program S-1 Teknik Mesin

Oleh :

WINDISOFI DARMA SURYA 4130412-027

Jenjang / Jurusan : S1 / Teknik Mesin Dosen Pembimbing : Prof. DR Usman Sudjadi

JURUSAN TEKNIK MESIN FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS MERCU BUANA 2008

SURAT PERNYATAAN

Yang bertanda tangan dibawah ini : Nama : Windisofi Darma Surya NIM : 4130412-027

Jurusan : Teknik Mesin

Fakultas : Teknologi Industri, Universitas Mercu Buana

Judul Tugas Akhir :

“PERANCANGAN DAN MODIFIKASI DIES T-117”

Menyatakan dengan sesungguhnya bahwa Tugas Akhir ini adalah hasil karya sendiri dan benar keasliannya kecuali pada bagian yang disebutkan sumbernya. Demikian pernyataan ini saya buat dalam keadaan sadar dan tidak dipaksakan.

Penulis,

LEMBAR PERSETUJUAN

“PERANCANGAN DAN MODIFIKASI

DIES T-117”

Diajukan Sebagai Salah Satu Syarat

Untuk Menyelesaikan Program S -1 Teknik Mesin Fakultas Teknologi Industri Universitas Mercu Buana

Disetujui dan Diterima oleh :

Ketua Jurusan Koordinator Tugas Akhir

LEMBAR PENGESAHAN

“PERANCANGAN DAN MODIFIKASI

DIES T-117”

Diajukan Sebagai Salah Satu Syarat

Untuk Menyelesaikan Program S -1 Teknik Mesin Fakultas Teknologi Industri Universitas Mercu Buana

Disetujui dan Diterima oleh :

Pembimbing Tugas Akhir

ABSTRAK

Kemajuan dunia industri pengerjaan pelat dengan metode stamping berkembang sangat pesat. Salah satunya pada pembuatan produk solderless terminal 325 - SQ. Selama ini pembuatan dan desain dies masih dilakukan di Jepang sehingga kita masih belum bisa membuat dies yang sama seperti buatan mereka. Dengan studi ini diharapkan Indonesia dapat membuat dies sendiri dengan kualitas material (mikrostruktur dan kekerasan) dan desain yang sama dengan produk Jepang.

Selama ini untuk pembuatan produk solderless terminal 325-(SQ) dibutuhkan 6 proses, tetapi setelah modifikasi prosesnya dapat dipersingkat menjadi 5 proses yaitu melakukan modifikasi dies dengan menggabungkan dua proses menjadi satu proses. Dalam perhitungan rancangan dies T-117 karakteristik material produk dan karakteristik mesin press digunakan sebagai pertimbangan untuk mendapatkan hasil rancangan yang optimal. Untuk mengetahui kelebihan dan kekurangan produk hasil modifikasi akan dilakukan pengujian kualitas, kekerasan dan mikrostruktur, sehingga produk yang dihasilkan memiliki kualitas sesuai standar yang sudah ditetapkan.

Dari hasil yang diperoleh total gaya yang terjadi pada proses 21,81 kN dari 48 kN allowable capacity, sehinggga hasil modifikasi masih aman dipakai pada mesin press sesuai yang disyaratkan maker mesin dan produk yang dihasilkan memiliki kualitas yang relatif sama dengan produk setelah modifikasi sehingga metode baru ini dapat dipakai untuk menggantikan metode lama.

KATA PENGANTAR

Puji syukur penulis panjatkan kehadirat Allah Subhanahuwata’ala yang telah melimpahkan rahmat dan karunia-Nya sehingga penulis dapat menyelesaikan Laporan Tugas Akhir yang berjudul “PERANCANGAN DAN MODIFIKASI DIES T-117 ” yang merupakan salah satu syarat untuk menyelesaikan Program S-1 Tenik Mesin di Universitas Mercubuana. Dalam penyusunan laporan ini, penulis menyampaikan rasa terima kasih yang sebesar-besarnya atas segala dukungan dan bantuan terutama Kepada :

1. Kepada Orang Tua Penulis Ibunda Suryati dan Ayahanda Darmawan (Alm) yang selalu mendukung baik moril dan materil dalam penyelesaiaan Tugas Akhir ini.

2. Istriku Tercinta Sovie Dwi. Oktarini yang selalu menyokong dan membantuku untuk dapat menyelesaikan Tugas Akhir ini.

3. Bapak Prof. DR. Usman Sudjadi, selaku Pembimbing yang telah banyak membantu dan mengarahkan penulis sehingga Tugas Akhir ini dapat diselesaikan.

4. Bapak Ir. Rully Nutranta, M.Eng Selaku Ketua Jurusan Teknik Mesin

5. Bapak Nanang Ruhyat, ST.MT selaku Kordinator Tugas Akhir.

7. Kakakku Tercinta Aurora, Setiani Dan Remedi Darma Surya yang Selalu mendukungku agar dapat menyelesaikan Tugas Akhir ini.

8. Bapak dan Ibu Mertuaku yang Selalu memberikan dukungan Moril.

9. Semua rekan-rekan yang ikut membantu penulis dalam penyelesaian Tugas Akhir ini.

Penulis menyadari Tugas Akhir ini masih jauh dari kesempurnaan. Untuk itu saran dan kritikan yang bersifat membangun sangat penulis harapkan demi kesempunaan di masa yang akan datang.

Jakarta, Agustus 2008

DAFTAR ISI

HALAMAN JUDUL...i

SURAT PERNYATAAN...ii

LEMBAR PERSETUJUAN ...iii

HALAMAN PENGESAHAN TUGAS AKHIR ...iv

ABSTRAK ...v

KATA PENGANTAR ...vi

DAFTAR ISI ...viii

DAFTAR TABEL ...xi

DAFTAR GAMBAR ...xii

DAFTAR LAMPIRAN ...xvi

BAB I. PENDAHULUAN 1.1. LATAR BELAKANG...1 1.2. PERMASALAHAN ...2 1.3. TUJUAN PENELITIAN ...3 1.4. PEMBATASAN MASALAH ...3 1.5. SISTEMATIKA PENULISAN ...3

BAB II. LANDASAN TEORI 2.1. Solderless Teminal ... 5

2.1.1 Tipe Produk Solderless Terminal ... 5

2.1.2 Proses Pembuatan solderless Terminal...7

2.2.2 Lower Dies Side ...12

2.3. Teori Metal Forming ...13

2.3.1 Proses Pemotongan ...14

2.3.2 Proses Non Cutting ...18

2.3.3 Teori Pemotongan Plat ...22

2.3.4 Proses Tekuk (Bending) ...43

2.3.5 Drawing tools ...49

BAB III. PERANCANGAN DAN MODIFIKASI DIES T-117 3.1. Rancangan Dies T-117 ...53

3.1.1 Karakteristik Material...53

3.1.2 Karakteristik Mesin Press...54

3.1.3 Perhitungan Modifikasi Dies T-117 ...57

3.1.4 Pembuatan Gambar ...63

3.2. Pengujian Kekerasan dan Mikro Stuktur...63

3.2.1 Preparasi Sampel ...53

3.2.1 Preparasi Sampel ...63

3.2.2 Pengujian Mikro Struktur ...68

3.2.3 Pengujian Kekerasan ...69

3.3. Pengujian Kualitas...71

3.3.1 Pengukuran Produk...71

BAB IV HASIL DAN PEMBAHASAN

4.1. Hasil Perhitungan ...73

4.1.1 Kapasitas Maksimum Mesin Yang Diijinkan...73

4.1.2 Hasil Perhitungan Modifikasi Dies ...73

4.1.3 Hasil Pengujian Kekerasan Vickers (HV) ...74

4.1.4 Hasil Pengujian MikroStruktur...77

4.1.1 Hasil Pengujian Kualitas Produk...80

4.2. Pembahasan ...84

4.2.1 Pembahasan Perhitungan...84

4.2.2 Pembahasan Hasil Pengujian Kekerasan Vickers ...85

4.2.3 Pembahasan pengujian Mikrostruktur ...85

4.2.4 Pembahasan Pengujian Kualitas...86

4.2.5 Perbandingan Die Lama Dan Dies Baru...86

BAB V. KESIMPULAN...88

DAFTAR PUSTAKA...90 LAMPIRAN

DAFTAR TABEL

2.1 Besarnya Penetrasi ...31

2.2 Besarnya Spring Back Dan Clearance Yang Sering Digunakan...37

2.3 Tabel Nilai Faktor Koreksi ...49

3.1 Karakteristik Material ...53

3.2 Pemilihan Amplas ...66

4.1 Tabel kekerasan Material dasar...75

4.2 Tabel hasil Pengukuran Kekerasan Dies baru...75

4.2 Tabel Hasil pengukuran Kekerasan dies lama ...75

4.3 Tabel hasil Pengukuran Kualitas Dies baru ...81

DAFTAR GAMBAR

Gambar 2.1 Tipe Ring Terminal ...5

Gambar 2.2 Terminal Tipe Garpu...6

Gambar 2.3 Terminal Tipe Spade ...6

Gambar 2.4 Teminal Type Flange ...6

Gambar 2.5 Terminal Type Pin ...7

Gambar 2.6 Terminal Tipe Blade...7

Gambar 2.7 Struktur Umum Dies ...9

Gambar 2.8 Blanking Dies Dan Proses...14

Gambar 2.9 Piercing Dies Dan Proses ...15

Gambar 2.10 Notching ...15

Gambar 2.11 Cropping...16

Gambar 2.12 Parting ...16

Gambar 2.13 Lanzing...16

Gambar 2.14 Semi Notching...17

Gambar 2.15 Shaving...17

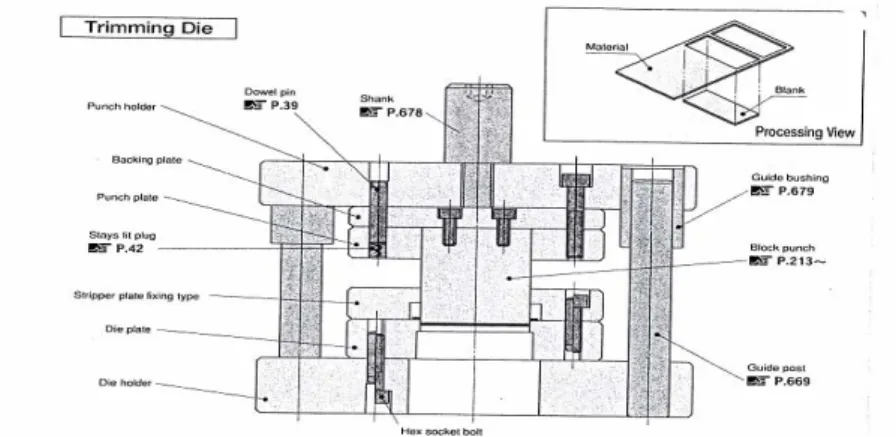

Gambar 2.16 Trimming Dies Dan Proses ...18

Gambar 2.17 U- Bending Dies Dan Proses...18

Gambar 2.18 Flaging...19

Gambar 2.19 Embosing...19

Gambar 2.20 Coinng ...20

Gambar 2.23 Curling ...21

Gambar 2.24 Colar Drawing ...21

Gambar 2.25 Analisa Pemotongan...22

Gambar 2.26 Ukuran Clearance...24

Gambar 2.27 Clearance Besar...24

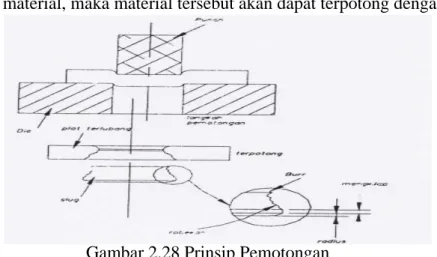

Gambar 2.28 Prinsip Pemotongan ...25

Gambar 2.29 Proses Pemotongan 1 ...25

Gambar 2.30 Proses Pemotongan 2 ...26

Gambar 2.31 Proses Pemotongan 3 ...26

Gambar 2.32 Permukaan Potong ...27

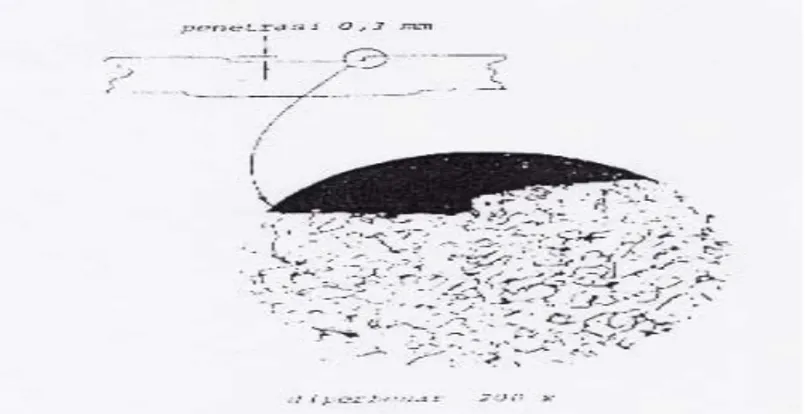

Gambar 2.33 Permukaaan Potong Kedalaman 0.3 mm ...28

Gambar 2.34 Permukaan Potong Kedalaman 0.65 ...29

Gambar 2.35 Kedalaman 0.9 mm ...29

Gambar 2.36 Kedalaman 1.5 dan 1.5 mm...30

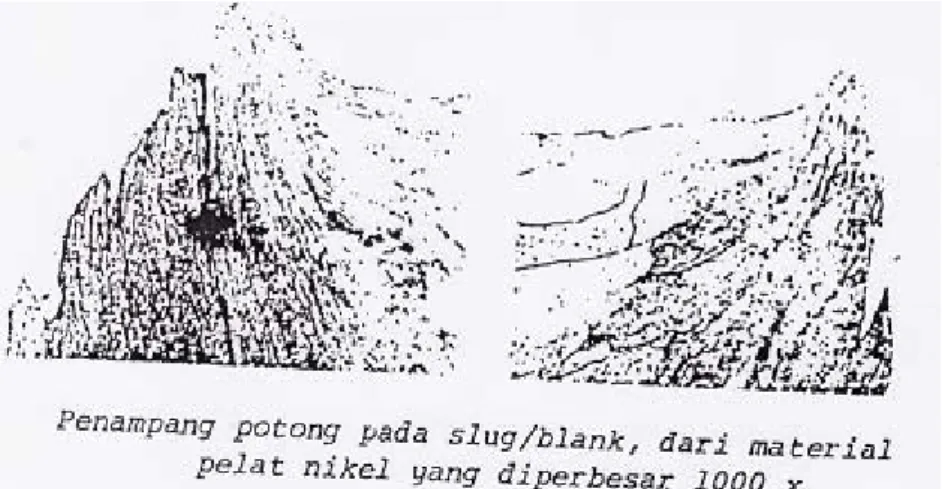

Gambar 2.37 Penampang Potong ...32

Gambar 2.38 Aliran Material ...33

Gambar 2.39 Robekan Pda Material ...34

Gambar 2.40 Hasil Potongan ...35

Gambar 2.41 Robekan Akibat Clearance Besar...36

Gambar 2.42 Defleksi Material...37

Gambar 2.43 Penentuan Ukuran Punch dan Die...38

Gambar 2.44 Percobaan Pengaruh Besarnya Clearance Terhadap Pemotongan ...39

Gambar 2.45 Perbedaan Clearance ...40

Gambar 2.46 Ukuran Besarnya Distorsi ...41

Gambar 2.47 Keausan Pada Punch dan Die...42

Gambar 2.48 Proses Bending ...44

Gambar 2.49 Deformasi Pada Material...44

Gambar 2.50 Proses L-Bending ...45

Gambar 2.51 Proses V-Bending...46

Gambar 2.52 Proses Curling ...47

Gambar 2.53 Diagram Harga Enthalphy...51

Gambar 3.1 Diagram Kapasitas Mesin Yang Diijinkan...54

Gambar 3.2 Diagram Allowable Energi...55

Gambar 3.3 Proses Curling ...58

Gambar 3.4 Proses Drawing ...60

Gambar 3.5 Grafik Proses Drawing ...61

Gambar 3.6 Proses Drawing ...69

Gambar 3.7 Posisi Pengujian Kekerasan Vickers ...69

Gambar 3.8 Diamond Pyramid Identor...70

Gambar 3.9 Gambar Standard Point Check ...71

Gambar 4.1 Grafik Perbandingan Hasil Pengujian Kekerasan Posisi 1...76

Gambar 4.2 Grafik Perbandingan Hasil Pengujian Kekerasan Posisi 2...76

Gambar 4.3 Grafik Perbandingan Hasil Pengujian Kekerasan Posisi 3...77

Gambar 4.5 Grafik Hasil Pengukuran Width Of Tongue ...82

Gambar 4.6 Grafik Hasil Pengukuran Diameter Burrel...83

Gambar 4.7 Grafik Hasil Pengukuran Thickness ...83

DAFTAR LAMPIRAN

Foto pengujian mikrostruktur... Lampiran I Drawing Part ... Lampiran II Jenis- jenis produk Terminal... Lampiran III Drawing Assembly Dies ... Lampiran IV

BAB I PENDAHULUAN

1.1LATAR BELAKANG.

Kemajuan dunia industri saat ini berkembang sangat pesat, seiring dengan kemajuan pembangunan di Indonesia. Tetapi kemajuan tersebut belum diimbangi dengan kemajuan teknologi. Mungkin hal ini disebabkan karena kurangnya pengetahuan dan keinginan dari bangsa kita untuk belajar dari bangsa-bangsa yang telah maju. Salah satu teknologi yang sangat pesat perkembangannya adalah teknologi pengerjaan plat dengan metode Stamping. Metode stamping sangat efisien karena berorientasi untuk mass production. Saat ini hampir sebagian besar barang-barang yang kita gunakan merupakan hasil dari produk-produk stamping, contohnya: bidang elektro/elektronika, komputer, otomotive, rumah tangga dan lain-lain.

PT. Japan Solderless Terminal Indonesia industri manufaktur yang bergerak dibidang pembuatan komponen elektro/elektronika, yaitu pembuatan connector dan terminal. Salah satu proses pembuatannya dilakukan dengan menggunakan proses stamping. Baik secara progressive ataupun single process. Perkembangan teknologi stamping dibidang conector dan terminal sangat pesat seiring dengan perkembangan teknologi elektro/elektronika dan komputer. Solderless terminal merupakan tipe conector yang banyak dipakai dibidang elektro terutama dipanel kontrol juga dikerjakan dengan proses stamping. Pada beberapa jenis terminal

ukuran sedang dan kecil pembuatan dilakukan secara progressive stroke stamping., tetapi pada solderless terminal ukuran besar masih menggunakan single stroke process, dimana masing-masing proses masih memerlukan satu press die. Untuk membuat satu produk terminal dibutuhkan 6 jenis proses stamping yang seharusnya juga sesuai dengan jumlah mesin, tetapi karena keterbatasan jumlah mesin menyebabkan angka change over press die jadi tinggi. Karena untuk melakukan satu kali change over dies membutuhkan waktu cukup lama belum lagi dari segi operasional. Untuk itu penulis berusaha menyampaikan penelitian,dari sebuah proses yang menurut penulis sangat ideal dari segi efisiensi waktu dan biaya.

1.2 PERMASALAHAN

Walaupun selama ini produksi terminal terus berjalan, penulis melihat ada hal-hal yang perlu disampaikan untuk dilakukan perbaikan agar mendapatkan hasil yang optimal. Selama ini perancanan dies masih menggunakan cara konvensional yang turun temurun, artinya berdasarkan pengalaman saja tanpa adanya landasan teori dan perhitungan yang kuat. Banyak terjadi pemborosan sehingga terjadinya inefisiensi dalam proses produksi, dimana akan menyebabkan pembengkakan dari biaya produksi. Jadi dengan mengoptimalkan kapasitas mesin mungkin dapat meningkatkan efisiensi dari proses produksi. Oleh karena itu penulis mengangkat masalah ini menjadi tugas akhir, dimana nantinya akan dapat menjadikan pertimbangan bagi perusahaan.

1.3 TUJUAN PENELITIAN

1. Informasi data, teori dan perhitungan yang benar kepada bagian produksi sehingga para designer dies akan memiliki persaman persepsi yang benar dalam pembuatan dies.

2. Hasil penilitian ini dapat menjadi improvement bagi perusahaan dari penulis untuk dapat mengoptimalkan kapasitas mesin, sehingga dapat meningkatkan efisiensi baik dari segi waktu dan biaya.

3. Dengan studi ini diharapkan Indonesia dapat membuat dies sendiri dengan kualitas material (pengujian kekerasan vickers dan mikrostruktur) dan design yang sama dengan produk dies Jepang.

4. Dari hasil penelitian ini diharapkan bisa memberikan kontribusi ilmiah pada industri nasional.

1.4 PEMBATASAN MASALAH

Dalam penulisan tugas akhir ini masalah dibatasi pada design atau rancangan dan hasil modifikasi dies T-116, dimana disini akan dijabarkan perhitungan kapasitas mesin, perhitungan teoritis, pembuatan gambar, pengujian hasil produk yaitu: pengujian kekerasan , mikrostruktur dan kualitas produk yang dihasilkan.

1.5 SISTEMATIKA PENULISAN

Penulisan Tugas akhir ini terdiri atas lima bab dengan perincian sebagai berikut:

BAB I PENDAHULUAN

Bab ini berisikan latar belakang, permasalahan, maksud dan tujuan, pembatasan masalah dan sistematika penulisan tugas akhir.

BAB II LANDASAN TEORITIS

Dalam bab ini akan dibahas mengenai teori yang digunakan sebagai dasar untuk memahami pembuatan dies dan punching tool, perhitungan bentangan, ilmu kekuatan bahan dan sekilas mengenai produk terminal

BAB III RANCANGAN DAN MODIFIKASI DIES T-116

Pada bab ini menjelaskan tentang proses design gambar, perhitungan kapasitas mesin press, perhitungan proses drawing dan curling, pengujian mikrostruktur dan kekerasan.

BAB IV HASIL DAN ANALISA

Pada bab ini akan membahas hasil dari perhitungan, hasil pengujian dan pembahasan serta analisa dari proses. Dan juga akan dibahas kelebihan dan kekurangan antara proses lama dan proses baru.

BAB V KESIMPULAN

Bab ini merupakan bagian terakhir yang berisi kesimpulan dari perhitungan dies, kelebihan dan kekurangan dari design dies baru, sehingga improvement ini

BAB II

LANDASAN TEORI

2.1. Solderless Terminal

Solderless terminal merupakan komponen listrik yang banyak dipakai pada bagian panel listrik, baik arus rendah atau arus kuat. Produk ini umum digunakan di dunia. Jadi ada beberapa standar yang sering dipakai yaitu: JIS standard, DIN standard dan lain-lain, tapi secara umum semuanya tipenya hampir sama. Untuk semua produk solderless terminal buatan PT. Japan Solderless Terminal sudah lulus standar kesehatan (UL), dan tidak mengandung bahan berbahaya bagi kesehatan (ROHS).

2.1.1. Tipe Produk Solderless Terminal

Solderless terminal mempunyai banyak jenis tapi semuanya mempunyai fungsi yang sama. Beberapa tipe terminal yang ada dipasaran secara umum sebagai berikut.

a. Tipe Ring

b. Tipe Fork

Gambar 2.2 Terminal Tipe Garpu

c. Tipe Spade

Gambar 2.3 Terminal Tipe Spade

d. Tipe Flange

e. Tipe Pin

Gambar 2.5 Tipe Terminal Pin

f. Tipe Blade

Gambar 2.6 Tipe Terminal Blade

2.1.2. Proses pembuatan Solderless Terminal

Pembuatan solderless terminal yang baik diperlukan beberapa tahapan proses, dimana masing-masing proses itu mempunyai keterkaitan satu dengan yang lainnya sehingga menghasilkan produk yang berkualitas dan memenuhi standar yang sudah ditetapkan. Tahapan proses pembuatan tersebut antara lain :

a. Proses stamping

Pada proses stamping yaitu proses pembentukan material plat tembaga atau coil menjadi produk solderless terminal setengah jadi. Untuk pembuatan produk

325-SQ memerlukan beberapa proses yaitu: blanking, bending, curling, drawing, piercing dan coining (marking), dimana masing-masing proses memiliki keterkaitan satu sama lain.

b. Proses Cleaning dan Burrytory

Pada proses cleaning ini produk setengah jadi hasil stamping tadi dibersihkan dari minyak dan burr, dirty dan pengotor lainnya.

c. Proses Brazing

Proses pematrian pertemuan kedua burrel dengan menggunakan pemanasan yang berasal dari campuran gas LPG dengan oksigen. Kawat bronze dipakai sebagai material sampai titik leleh lebih kurang 680 OC. Proses brazing dilakukan agar pada waktu pengrimpingan kabel akan menghasilkan crimpingan yang kuat

d. Proses Plating

Pada proses ini produk dicuci lagi untuk menghilangkan sisa pembakaran pada proses brazing tadi. Produk yang sudah bersih tadi akan diplating dengan tin plating dan menjadi produk jadi. Berdasarkan uraian sekilas diatas mengenai cara pembuatan produk solderless terminal, untuk menjadikan satu produk terminal dibutuhkan proses yang sangat panjang. Jika satu proses dapat dikurangi dapat mengurangi waktu dan biaya.

2.2. Struktur Umum Dies dan Fungsi

Secara umum struktur dies hampir sama dapat dilihat pada gambar berikut:

Gambar 2.7 Struktur Umum dies

2.2.1. Upper Dies Side (Punch) a. Shank

Berfungsi sebagai pengarah dies set dengan slider atau ram pada saat setting dies ke mesin. Untuk dies single process selain sebagai pengarah tetapi juga berfungsi sebagai pemegang punch pada ram mesin.

b. Punch Holder

Punch holder berfungsi sebagai dudukan dan penyangga semua part punch dan menjaga kekuatan dan kestabilan press die

c. Punch Baking Plate

Berfungsi sebagai penahan tekanan dari semua fungsi part punch (cutting, bending, forming dan lain-lain)

d. Punch Plate

Berfungsi sebagai pemegang part punch atau sebagai pocket part punch dimana semua part dikunci.

e. Moving Stripper

Berfungsi sebagai penahan material pada saat berlangsungnya proses, serta sebagai pengarah part punch terutama pada jenis dies yang memiliki ketelitian tinggi. Seperti: proses slitting

f. Stripper Pin

Sebagai pengikat movingstripper agar tetap paralel

g. Coil Spring

Berfungsi untuk mengembalikan pergerakan moving stripper, dan memberikan pressure pada moving striper pada saat berlangsungnya proses.

h. Screw Plug

Berfungsi sebagai penahan pergerakan coil spring

i. Misfeed Sensor Unit

Berfungsi sebagai pengaman yaitu mendeteksi pergerakan material agar sesuai dengan pitch sehingga jika terjadi mistamping dapat segera terdeteksi dan mesin otomatis terhenti.

j. Stripper Guide Post

Berfungsi menjaga pergerakan moving stripper agar dapat bergerak paralell dengan upper dan lower die.

k. Pilot Punch

Berfungsi menjaga pergerakan material agar selalu sesuai dengan pitchnya pada saat proses. Ini biasanya diteemukan pada progressive dies.

l. Stripper Guide Bush

Berfungsi sebagai pengarah pergerakan moving stripper.

m. Main Guide Bush

n. Upper Stopper Block

Berfungsi sebagai penentu titik mati bawah pada saat setting dies, serta menjaga kestabilan pada saat proses.

o. Stopper Ring

Pada beberapa jenis press die ini juga berfungsi sama dengan stopper blok.

2.2.2. Lower Dies Side a. Die holder

Berfungsi sebagai tempat dudukan dan penyangga semua part dies.

a. Die Baking Plate

Penahan tekanan dari semua fungsi part (cutting, bending, forming)

b. Die Plate

Berfungsi sebagai pengikat dan pemegang part die.

c. Fix Stripper

Berfungsi sebagai penahan material pada saat punch bergerak naik dan sebagai pengarah material.

d. Lifter Die Set

Berfungsi sebagai pengangkat material pada saat proses feeding

e. Botton Die

Berfungsi pengarah pergerakan pilot punch

f. Guide Bushing Die

Berfungsi untuk menjaga pergerakan upper die tetap paralel dengan lower die

g. Main Guide Post

Berfungsi menjaga posisi antara upper die dan lower die tetap paralel.

h. Ball Retainer Bearing

Berfungsi mengurangi gesekan saat pergerakan upper die naik-turun.

i. Coil Spring

Berfungsi menjaga posisi ball bearing agar tetap berada diantara guide bushing dengan guide post saat proses berlangsung.

j. Lower Stopper Block

Berfungsi penentu titik mati bawah (zero clearance) saat setting die height menjaga posisi antara upper die dan lower die tetap paralel.

2.3. Teori Metal Forming

Dalam pengerjaan plat ada beberapa jenis proses yang sering dilakukan diantaranya Cutting proces, bending proces dan forming process. Tetapi karena luasnya cakupan yang harus dibahas penulis, maka ada beberapa bahagian itu ditulis secara umum. Adapun proses metal forming yang akan dibahas adalah sebagai berikut:

2.3.1. Proses Pemotongan.

a. Blanking

Proses pemotongan pada seluruh bentuk. Hasilnya dibentuk blank, sedang bahan yang tak terpakai disebut strip.

Gb. 2.8 Blanking Dies dan Process

Prosesnya hampir sama dengan proses blanking, tetapi yang bagian yang dipakai adalah stripnya. Hasil pemotongan dari proces piercing disebut slug atau scrap.

Gambar 2.9 Piercing Dies dan Proses

c. Notching

Prinsipnya sama dengan piercing, tetapi sisi potong alat pemotong tidak memotong seluruhnya.

d. Cropping

Proses pemotongannya tidak menghasilkan tatal. Lebar komponen yang dibuat sama dengan lebar bahan.

Gambar 2.11 Cropping

e. Parting

Sama dengan cropping, tetapi tidak menghasilkan tatal.

Gambar 2.12 Parting

f. Lanzing

Pemotongan hanya pada tiga sisi dari pemotong. Bagian yang terpotong masih menempel pada lahan yang dipotong.

Gambar 2.13 Lanzing

g. Semi Notching

Prosesnya sama dengan lanzing. Pemotongan hanya pada dua sisi dari pemotong. Dilakukan pada bagian sisi benda kerja.

Gambar 2.14 Semi Notching

h. Shaving

Metode ini bertujuan hanya menghilangkan burr / chip. Dilakukan untuk mendapatkan bentuk dan ukuran yang presisi. Tidak ada cutting clearence.

i. Trimming

Proses pengerjaan akhit untuk memotong tepi – tepi yang tidak berfungsi. Dilakukan untuk menghilangkan serpihan pelat hasil “ deep drawing”.

Gambar 2.16 Trimming Dies dan Proses

2.3.2. Proses Non Cutting a. Bending

Proses pembengkokan lembaran pelat kearah melintang terhadap ketebalan pelat. Proses ini banyak juga dipakai

b. Flanging

Proses hampir sama dengan bending, hanya pada proses ini disamping menekuk kearah melintang tebal pelat juga membentuk lengkungan.

Gambar 2.18 Flaging

c. Embossing

Prosesnya dengan menekan lembaran plat sehingga pada sisi sebaliknya membekas seperti bentuk yang dibuat tetapi kebalikannya.

Gambar 2.19 Embossing

d. Coining

Prosesnya sama dengan Embossing, tetapi bekas hanya terjadi pada satu sisi (tidak terjadi bekas pada sisi sebaliknya). Contoh : proses pembentukan tulisan / bentuk tertentu pada lembaran logam.

Gambar 2.20 Coining

e. Deep Drawing

Proses pembentukan pelat yang menghasilkan rongga. Pelat dibentuk antara Punch dan die pada keempat sisinya.

Gambar 2.21 Deep drawing

f. Crimping

Proses pembengkokan pada benda yang kecil. Biasa dilakukan untuk pembentukan sambungan kawat kelistrikan.

g. Curling

Proses pengerolan bagian sisi pelat. Dapat dilakukan proses penyambungan dengan sistem tekan.

Gambar 2.23 Curling

h. Colar Drawing

Proses perluasan lubang tanpa adanya pemotongan. Proses ini dilakukan untuk menambah bidang kontak lubang pada pelat atau menginginkan bentuk ulir pada pelat. Kadang proses ini disebut “hole flanging”.

2.3.3. Teori Pemotongan Plat.

Secara garis besar ada bermacam pengerjaan plat (sheet metal), dikenal dengan nama : Cutting, Forming, Drawing, Stamping, dll. Proses tersebut dapat disebut Press working atau dengan nama lain “ Punch Press Working “. Dasar-dasar pemotongan pada pengerjaan plat ini akan dibicarakan terlebih dahulu, sebab hal ini merupakan pengertian dasar yang perlu dan sangat penting diketahui. Beberapa pernyataan dan contoh tentang teori pemotongan yang akan disajikan berikut. Seperti halnya pada pengerjaan trimming ( pemotongan kembali ), dari hasil forging dan die casting dapat juga dianalisa dalam masalah ini. Demikian juga pada pengerjaan potong kawat, batangan, baja profil akan didapat hasil analisa yang sama, juga pemotongan plat dengan sistem gunting maupun ‘ square shearing machine “ atau punching akan digunakan bentuk sisi potong yang pada prinsipnya sama. Selanjutnya akan dibicarakan tentang “ The cutting of round holes “ atau pemotongan dengan sisi potong berbentuk keliling. Proses ini sering disebut punching. Sifat-sifat dari pemotongan ini dapat digunakan atau diterapkan untuk semua ukuran dan bentuk dari material yang akan digunakan.

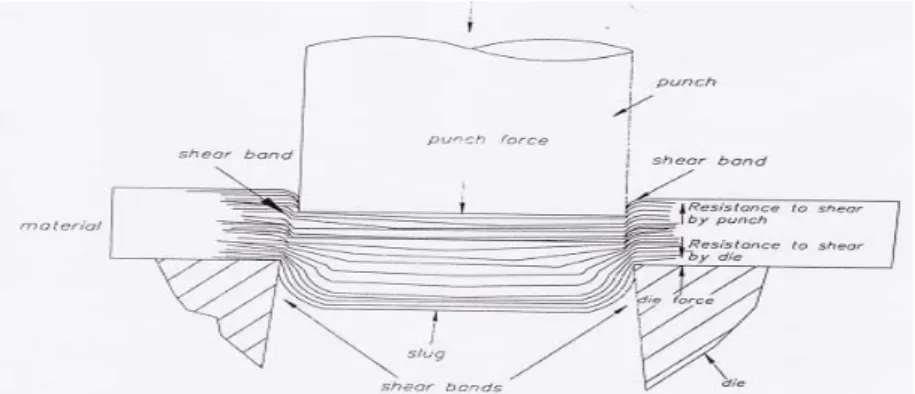

Bila kita akan memotong suatu plat, maka kita akan memerlukan suatu gaya, besarnya gaya tersebut akan diterima sepenuhnya pada plat. Untuk memberikan gaya terhadap plat itu, digunakan perkakas yang dinamakan “ Punch dan Die “, dengan dasar perhitungan gaya geser atau gunting. Dalam hal ini besarnya gaya yang diperlukan baik dari atas maupun dari bawah besarnya sama, dengan memberikan jarak spasi yang relatif kecil yang dinamakan dengan “ Clearence “.Gaya yang diberikan ini akan menciptakan suatu tekanan pada plat atau material, tekanan ini disebut “ tegangan geser “. Hal inilah yang menyebabkan terpotongnya plat tersebut. Sedangkan tekanan perlawanan dari material dinamakan “ kekuatan geser “ atau “ batas patah geser “.

b. Clearence

Untuk mendapatkan proses pemotongan plat ini yang terpenting adalah panjang langkah yang diberikan, yang dalam hal ini langkah punch-nya serta ukuran diameter punch yang lebih kecil daripada ukuran diameter die-nya.

Perbedaan diameter ini merupakan hal yang sangat penting untuk menentukan hasil pemotongannya. Selisih ukuran antara punch dan die ini disebut allowance, sedangkan yang dimaksud dengan clearence adalah selisih ukuran yang besarnya diukur hanya pada satu sisi saja atau dengan kata lain separuh dari besarnya allowance. Disamping itu besarnya clearence juga menentukan besarnya gaya potong yang akan kita berikan. Sebagai gambaran penggunaan clearance yang lebih besar daripada tebalnya material yang akan di punch serta sisi potong punch yang tumpul dapat dilihat sebagai berikut :

Gambar 2.26 Ukuran Clearence

Pada waktu punch ditekan kebawah, maka plat akan cenderung membengkok, hal ini akibat sisi potong punch atau die yang tumpul. Demikian juga clearance yang besar akan memudahkan bengkoknya plat tersebut.

Gambar 2.27 Clearence besar

Apabila tekanan punch ditambah, posisi plat akan menjadi vertical diantara punch dan die, akibatnya plat akan terpotong berdasarkan tarikan. Sehingga hal ini material akan mengalami dua perubahan bentuk yaitu : terpotong karena

c. Prinsip Pemotongan

Apabila sisi punch dan die tajam, serta pemilihan clearance yang tepat sesuai dengan tebal material, maka material tersebut akan dapat terpotong dengan baik.

Gambar 2.28 Prinsip Pemotongan

Pada dasarnya terpotongnya plat akan mengalami tahap-tahap sebagai berikut:

1. Pada waktu punch menekan benda kerja, sebelum material tersebut mencapai batas lumernya, jika beban penekanan dari punch dihilangkan maka material akan kembali ke bentuk semula. Hal ini akibat dari sifat elastisitas yang dimiliki oleh material tersebut.

2. Apabila penekanan punch diteruskan sampai material mencapai batas lumernya, maka material tersebut sudah akan mulai retak, hal ini sering disebut dengan “ plastis deformation “.

Gambar 2.30 Proses Pemotongan 2

3. Selanjutnya semakin dalam langkah penekanan punch, maka plat tersebut akan semakin retak. Keretakan-keretakan ini diakibatkan oleh sisi potong punch dan die yang tajam yang semakin lama semakin panjang sehingga saling bertemu, maka terpotonglah plat tersebut sesuai bentuk sisi potongnya.

Gambar 2.31 Proses Pemotongan 3

Dari hasil proses tersebut diatas permukaan potongnya akan memiliki empat hal yang penting yang terdiri dari tiga bagian akibat dari proses tadi, yaitu

berturut-keempat adalah pada bagian ujungnya akan terjadi burr (chips/beram). Permukaan potong ini akan terjadi pada blank maupun stripnya dengan posisi yang saling berlawanan.

Gambar 2.32 Permukaan Potong

Bentuk radius merupakan hasil perubahan struktur benda kerja yang ditentukan oleh besarnya clearance, demikian juga akan terjadi pada material yang mempunyai sifat lunak. Dengan sisi potong yang tajam pada punch dan die akan menghasilkan permukaan potong yang lurus mengkilap, setelah terjadinya radius. Permukaan yang berbentuk patahan sesuai dengan batas patah yang dimiliki oleh material tersebut ( lihat gambar diatas ), yang kemudian akan menimbulkan burr / chip / beram pada masing-masing pemotongan.

d. Langkah – langkah Pemotongan

Proses pada pemotongan plat yaitu dari punch mulai menyentuh plat sampai terpotong, berikut ini akan ditunjukkan dengan beberapa gambar yang diperbesar, dari hasil percobaan dengan menggunakan plat tebal 9,6 mm. Bahan yang dipergunakan adalah baja “ low carbon hot rolled “ yang hasil pemotongan ini diperbesar 200 kali.

Gambar 2.33 Permukaan Potong Kedalaman 0,3 mm

Gambar diatas menunjukkan permukaan potong dengan kedalaman penekanan kira-kira sebesar 0,3 mm. Butiran-butiran disekitar sisi potong pada punch menjadi sedikit memanjang / mulur, disinilah mulai terjadi proses deformasi plastis. Bentuk radius dan patahan lurus mengkilap baru mulai akan terbentuk. Dibagian bawah juga akan mengalami proses yang sama seperti diatas, hanya disini yang menyebabkannya adalah die-nya. Dengan catatan bahwa butiran / struktur pada plat yang tepat dibawah permukaan punch tidak akan mengalami perubahan deformasi. Setelah langkah penekanan punch atau penetrasi punch mencapai kira-kira 0,65 mm, perubahan struktur akan menjadi tampak jelas, tetapi didalam proses ini belum mengalami keretakan. Bentuk radius dan bagian yang merupakan lurus mengkilap menjadi lebih besar. Pada proses ini belum mengalami robekan karena batas patah tariknya belum dicapai.

Gambar. 2.34 Permukaan Potong Kedalaman 0,65 mm

Permukaan potong yang terbentuk masih pada keadaan dingin atau terbentuk karena tergencet. Bentuk seperti gambar diatas akan tercapai sampai kedalaman penekanan 0,9 mm. Pada bagian radius dan lurus mengkilap akan mulai membesar secara kontinu, akan tetapi belum retak.

Setelah punch mencapai kedalaman penekanan kira – kira 1,3 mm, gambar berikut, batas patah tarik yang dimiliki plat tersebut telah tercapai, retakan plat mulai nampak kecil diantara sudut pemotongan dari punch. Biasanya keretakan ini dimulai pada bagian punch, baru kemudian dibagian die-nya.

Gambar. 2.35 Kedalaman 0,9 mm

Pada gambar berikut ini penekanan telah mencapai 1,5 mm. Sobekan pada plat mulai nampak menjadi besar sampai diluar sisi potong punch-nya.Untuk

selanjutnya apabila gaya yang diberikan pada punch lebih dalam lagi, akan membuat robekan menjadi besar dan akan saling bertemu dengan robekan yang dari bawah yang diakibatkan oleh sisi potong die, maka terpotonglah plat tersebut.

Perubahan bentuk dari struktur atau lebih tepat dikatakan dengan perusakan struktur pada plat akan menghasilkan gaya dalam yang akan menekan punch. Demikian juga dengan gaya dalm akibat pemotongan secara blanking akan menekan die. Akibat potongan tersebut diatas, permukaan potongan dari plat tadi akan sedikit menjadi keras dan getas (brittle). Hal ini juga akan tampak pada plat yang menjadi biru gelap disekitar pemotongan, setelah terjadi pemotongan

permukaan.

Gambar 2.36 Kedalaman 1,3 dan 1,5 mm

e. Penetrasi

Panjang langkah punch yang menyebabkan terpotongnya plat dinamakan Penetrasi. Pada dasarnya penetrasi adalah: panjang dari bagian yang berbentuk radius dengan bagian berbentuk lurus dan mengkilap pada permukaan potong.

Semakin keras material maka semakin berkurang panjang penetrasinya. Berikut ini tabel besarnya penetrasi dari beberapa jenis material dari beberapa percobaan dalam satuan prosentase (%).

Tabel 2.1 Besarnya Penetrasi

Jenis material Panjang penetrasi (%)

Lead (timah hitam) 50

Tin (timah putih) 40

Alumunium 60

Zinc(Seng) 50

Tembaga 55

Kuningan 50

Bronze 25

Baja 0,1C (baja karbon 0,1) 50 Setelah di anealing 38 Pengerjaaan roll dingin Baja 0,2 C (baja karbon 0,2) 40 setelah dianealling

28 pengerjaan rol dingin

Baja 0,3 C (baja karbon 0,3) 33 setelah dianealling

22 pengerjaan rol dingin

Baja Silikon 30

f. Burr.

Gambar berikut dapat dilihat hasil / proses terjadinya burr, yang terbentuk akibat memotongnya punch dan die. Burr ini cukup tajam, sehingga dapat pula mengakibatkan tumpulnya punch maupun die. Demikian sebaliknya, semakin tumpul sisi potong punch dan die, maka burr yang akan terjadi semakin besar. Untuk jenis material yang lunak demikian pula akan membuat burr yang besar. Untuk mendapatkan potongan dengan burr yang besarnya kurang dari 0,02 mm sangatlah sukar, walaupun dengan sisi potong yang sangat tajam.

Gambar 2.37 Penampang Potong

Terjadinya burr pada material potongan / blank diakibatkan oleh tumpulnya sisi potong punch, sedangkan burr yang terjadi pada material yang terpotong / strip, diakibatkan oleh sisi potong die yang tumpul, burr inilah yang sering membahayakan jari tangan dalam pengerjaan plat.

g. Clearence

Besarnya clearence akan mempengaruhi proses dan hasil pemotongan seperti: Besarnya gaya potong yang dipakai (force).

Umur pakai dari punch dan die (life time)

Permukaan hasil pemotongan (surface finish)

Besarnya pemilihan clearence tergantung dari tebal dan jenis material, disamping beberapa pertimbangan berikut ini :

Untuk proses blanking, pada material yang memiliki batas patah geser tinggi dipilih clearence yang kecil agar didapatkan hasil potongan yang baik. Untuk proses blanking pada mesin potong otomatis, digunakan clearence yang besar agar mendapatkan umur pakai yang lama.

Untuk mendapatkan hasil potongan yang halus, biasanya dipilih clearence yang kecil.

Pada umumnya pemilihan clearence ini berkisar antara 10 sampai 15 % dari tebal material yang akan dipotong.

h. Secondary Shear.

Yang dimaksud secondary shear ini adalah robekan pada material yang tidak diinginkan. Biasanya secondary shear ini terjadi pada pemilihan clearence yang terlalu kecil, yaitu antara 3 sampai 5 % dari tebal material, bahkan clearence yang besarnya kurang dari 3 % akan mengakibatkan banyak terjadi secondary shear. Hal ini terjadi akibat dari robekan karena punch dan die tidak dapat saling bertemu satu sama lain dengan sempurna.

Gambar 2.39 Robekan Pada Material

Dengan adanya robekan yang tidak diinginkan ini, maka hasil permukaan potongnya akan tidak halus, sehingga diperlukan lagi pemotongan agar permukaan potongnya sempurna, dengan demikian ukuran yang dikehendaki akan menjadi berkurang.

Hasil potongan dari tiga macam pilihan berdasarkan clearence dapat ditunjukkan sebagai berikut :

Gambar 1. menunjukkan hasil potongan yang menggunakan clearence terlalu kecil, sehingga menimbulkan secondary shear.

Gambar 2. menunjukkan pemilihan clearence yang sesuai.

Gambar 3. menunjukkan hasil potongan yang menggunakan clearence terlalu besar, menyebabkan adanya radius yang besar

Gambar 2.40 Hasil Potongan

i. Clearence yang besar.

Jika clearence yang dipilih terlalu besar, permukaan potongnya akan berbentuk radius yang sangat ekstrim. Disamping itu akan mengakibatkan terjadinya robekan / secondary shear pada permukaan bagian luar yang berbentuk radius. Didaerah ini batas patah tarik materialnya telah terlampaui. Demikian juga

dengan clearence yang terlalu besar dan pada material yang lunak, akan mudah terjadi burr.

Gambar 2.41 Robekan Akibat Clearence Besar

Dengan clearance sebesar 36% dari tebal materialnya akan didapat tebal burr sebesar kurang dari clearence-nya. Untuk contoh diatas, dalam percobaan menggunakan plat dari baja paduan karbon rendah pengerjaan roll panas.

j. Menentukan Ukuran Punch dan Die.

Pada pemilihan clearance yang terlalu kecil, akan mengakibatkan penggunaan gaya potong yang terlalu besar dan akan mudah terjepit diantara punch dan die-nya, sehingga diperlukan pula gaya cukup besar untuk mengeluarkan blank dari die-nya atau strip dari punch-nya.

Gaya inilah yang disebut dengan ‘stripping force’. Clearence yang sesuai akan menghasilkan permukaan potong yang halus dan akan memberikan suatu gaya stripper yang kecil. Diameter die akan menentukan besarnya diameter blank,

produknya, maka yang kita buat sebagai dasar adalah ukuran dari die, baru ukuran punch menyesuaikan. Demikian juga sebaliknya jika lubang yang akan menjadi produknya, maka sebagai dasar adalah ukuran punch-nya kemudian ukuran die menyesuaikan.

Gambar 2.42 Defleksi Material

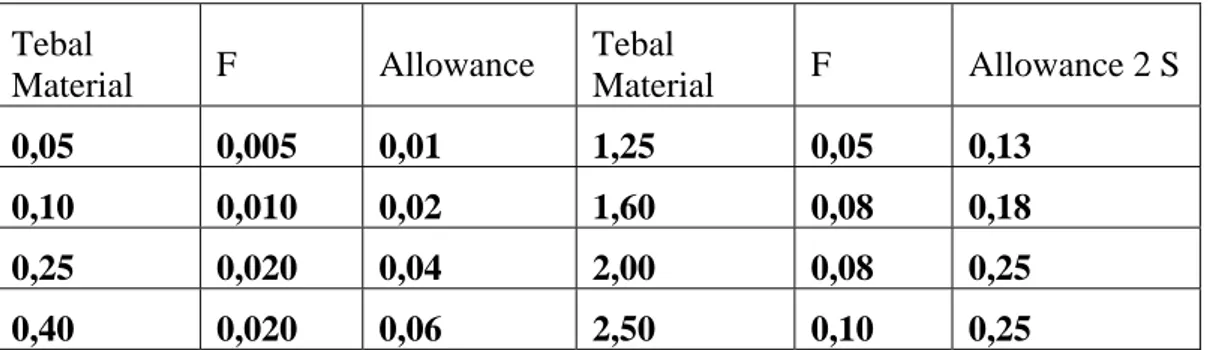

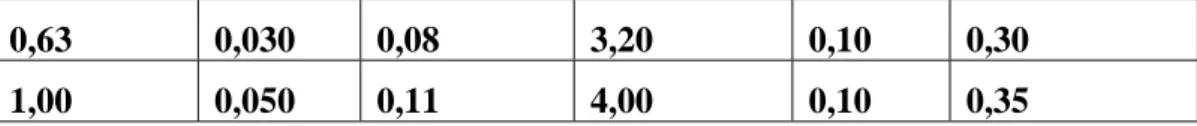

Yang dimaksud dengan penyesuaian disini adalah ukuran dari produk yang diminta ditambah atau dikurangi dengan besarnya spring back, baru kemudian menyesuaikan dengan clearance yang akan dipilih. Spring back adalah kemampuan suatu metal untuk kembali pada bentuk semula. Berikut besarnya spring back dan clearance yang sering dipergunakan berdasarkan baja (steel) dengan standarisasi DIN 1623 : dalam mm

Tabel 2.2 Besarnya spring back dan clearance yang sering digunakan

Tebal Material F Allowance Tebal Material F Allowance 2 S 0,05 0,005 0,01 1,25 0,05 0,13 0,10 0,010 0,02 1,60 0,08 0,18 0,25 0,020 0,04 2,00 0,08 0,25 0,40 0,020 0,06 2,50 0,10 0,25

0,63 0,030 0,08 3,20 0,10 0,30

1,00 0,050 0,11 4,00 0,10 0,35

Ilustrasi untuk menentukan ukuran punch dan die dengan data-data yang dipergunakan sebagai berikut :

d = ukuran yang diinginkan (produk) dl = ukuran punch

d2 = ukuran die T = tebal material

F = besarnya spring back S = clearance

Gambar 2.23 Penentuan Ukuran Punch dan Die

Selama proses pemotongan berlangsung, gaya yang diperlukan besarnya tidak akan konstan, gaya maksimum akan dicapai pada satu titik saja. Untuk mengukur

berhubungan dengan punch-nya. Pada waktu punch memotong pelat, gauge ini akan menerima tegangan tekan dan pada waktu pelepasan sehingga terjadi gaya stripper, maka gauge ini akan menerima tegangan tarik. Jadi dengan melihat besarnya tegangan selama pemotongan, maka besarnya tegangan pada material dapat juga ditentukan. Berikut ini akan ditunjukkan beberapa grafik, untuk mengetahui beberapa pengaruh besarnya clearence terhadap pemotongan. Pada percobaan ini digunakan satu macam diameter, dengan menjaga ketajaman dan keausan punch selama proses percobaan berlangsung. Ada sepuluh macam clearence untuk melakukan percobaan ini, hasilnya seperti tergambar berikut :

Gambar 2.44 Percobaan pengaruh besarnya clearence terhadap pemotongan Pada percobaan dengan clearence 0.3 mm terlihat dari kurva bahwa mulai terjadi adanya secondary shear, hal ini dapat dilihat pada bentuk kurva dibagian kiri bawah terlihat bahwa disana ada garis yang tidak lurus. Dengan demikian dengan melihat kurva-kurva yang lain dapat ditarik kesimpulan bahwa semakin diperkecil besarnya clearence, maka secondary shear-nya akan semakin besar. Untuk mendapatkan hasil kurva yang baik, ternyata dapat telihat pada percobaan

dengan clearence 0,4 mm dari tebal plat dimana untuk percobaan ini sebesar 4,5 mm.

Dari kesepuluh kurva diatas dapat ditarik kesimpulan bahwa ternyata ada tiga macam kurva saja yang dapat dilihat dari bentuknya yaitu :

1. Kurva normal :

Bentuk ini dihasilkan dari percobaan dengan menggunakan clearence yang sesuai / cocok atau sedikit lebih besar.

2. Kurva yang menonjol :

Bentuk ini dihasilkan dari percobaan dengan menggunakan clearence yang kurang atau karena adanya secondary shear.

3. Kurva yang bersudut :

Gambar 2.45 Perbedaan Clearence

k. Sifat – sifat pemotongan yang lain.

Disamping sifat – sifat pemotongan yang sudah dibicarakan terdahulu, masih ada sifat – sifat lain yang perlu diperhatikan yaitu sifat perubahan bentuk pada material, yang sering dikenal dengan ”distorsi”. Ada dua macam distorsi yaitu terjadi pada blank-nya dan terjadi pada bagian strip-nya (dish distortion and spacing distortion).

Dish distortion

Yang dimaksud adalah perubahan bentuk secara lengkung pada blank-nya. Sejak plat tekanan dari punch, maka yang terjadi pada plat tersebut adalah perubahan bentuk akibat suatu tekanan. Hal ini dapat dilihat dengan jelas pada slug / blank-nya setelah terpotong.

Gambar 2.45 Ukuran Besarrnya Distorsi

Sehingga apabila kita periksa lebih lanjut, hasil potongan ini tidak akan rata atau melengkung. Untuk mengatasi hal ini dapat digunakan alat yang dinamakan dengan ”pressure counter” yang dipasang pada die. Hal ini diharapkan untuk menahan perubahan yang terjadi pada blank.

Spacing distortion

Yang dimaksud spacing distortion adalah perubahan bentuk pada sisi lingkar dari stripnya. Hal ini diakibatkan oleh pemberian jarak potong yang terlalu kecil, disamping itu kemungkinan juga penggunaan kecepatan potong yang tinggi. Sehingga hasilnya kurang sempurna.

l. Jenis Keausan.

Sudut-sudut pada punch dan die hampir dapat dipastikan selalu akan terjadi keausan, seperti yang terlihat pada gambar berikut :

Gambar 2.46 Keausan pada punch dan die

Yang akan terjadi pada sisi keliling, baik untuk punch maupun die-nya dan juga selalu terjadi ada bagian permukaanya. Untuk menghilangkan keausan – keausan ini dan agar perkakas dapat tajam kembali, diperlukan suatu penggerindaan. Untuk menggerindanya untuk diperhatikan bahwa hanya dilakukan dibagian permukaannya saja. Hal ini penting mengingat apabila kita sampai menggerinda bagian kelilingnya akan mengakibatkan pengecilan ukuran punch atau sebaliknya jika hal ini dilakukan pada die akan mengakibatkan pembesaran ukuran. Dengan demikian clearence akan menjadi besar, sehingga hal ini akan mengakibatkan perubahan ukuran pada hasil produknya.

Terjadinya keausan ini diakibatkan oleh terkikisnya punch atau die oleh material yang mengalami kelelahan selama proses pemotongan, yaitu akibat material mengalami pencairan dalam keadaan dingin. Disamping itu akan mengakibatkan gaya stripper yang semakin besar.

2.3.4. Proses Tekuk ( Bending Proses )

Proses bending merupakan benda kerja logam yang umumnya berupa pelat lembaran atau batang dengan cara ditekuk, sehingga terjadi pemuluran atau peregangan pada sumbu bidang netralnya sepanjang daerah tekukan yang menghasilkan garis tekuk yang lurus. Tekukan akan terbentuk permanen apabila peregangan atau pemuluran material terjadi pada sumbu tengah plat (sumbu bidang netral) melebihi batas mulur (titik lelah maksimum) bahan yang diijinkan dan masih dalam batas kekuatan tariknya. Apabila perbandingan antara radius yang membentuk tekukan terhadap tebal platnya (r/s) ≤ 5, maka pada bagian sisi luar tekukan akan terjadi tarikan dan pada sisi dalam akan terjadi penekanan yang menyebabkan penumpukan material. Jika perbandingan (r/s) ≥ 5, maka tekukan terbentuk tanpa ada peregangan atau pemuluran bahan, karena akibat adanya perubahan pada tegangan dalamnya.

Gambar 2.47 Proses Bending

menghasilkan kondisi kedua sisi permukaan berbeda akibat dari arah aliran material pada kedua permukaan tersebut berlawanan arah. Pada permukaan dalam tekukan, aliran mengarah ketengah menyebabkan terjadinya penumpukan material sedangkan permukaan luar mengalami tarikan. Jika tarikan pada sisi luar itu sudah melewati batas plastas material maka pada sisi luar akan menimbulkan keretakan permukaaan.

Gambar 2.48deformasi pada material

Ada beberapa jenis bentuk bentuk tekukan yang sering dilakukan pada proses metal forming diantaranya :

a. Tekukan bentuk L ( L-Bending Process)

Tekukan “ L “ merupakan tekukan satu bentukan yang dilakukan dengan cara menjerpit sebagian dari panjang benda kerja sebatas tekukan yang direncanakan dan menekuk bagian yang tidak terjepit dengan sudut tekukan tertentu.

Gambar 2.49 Proses L- Bending

b. Tekukan bentuk “ V “ ( V- Bending)

Tekukan bentuk “ V “ merupakan tekukan satu bentukan yang dilakukan dengan menekan bagian daerah tekukan pada landasan berbentuk V tanpa dijepit, sehingga memungkinkan kedua sisi plat itu bergerak bersamaan. Alat pembentuk untuk meghasilkan bentuk ini Sangat sederhana dan lebih flexible dibandingkan proses L-bending dan dapat dipakai untuk bentukan dengan produk yang bervariasi. Pembentukan sudut dilakukan dengan menekan plat yang akan dibentuk kedalam dies dengan mengatur kedalaman penekanan untuk menghasilkan sudut yang diinginkan.

c. Tekukan bentuk “ U “ ( U-Bending )

U-bending merupakan tekukan dua bentukan yang dilakukan dalam sekali proses. Profil yang dihasilkan dari pembentuk ini tidak harus selalu membentuk sudut 90o, tapi bisa lebih besar atau lebih kecil.

d. Curling Process

Curling merupakan proses pembentukan pelat dengan cara menggulung untuk menghasilkan bentuk melingkar. Aplikasi proses ini sering ditemukan pada pembuatan solderless terminal dan pada engsel pintu. Proses ini terjadi karena penekanan melewati batas elastisnya, maka betuk yang dihasilkan bersifat permanen dan pembentukanya harus dilakukan secara bertahap untuk menghindari terjadinya kegagalan bentuk. Untuk pembentukan plat tipis dan lunak maka pembetukan dapat dilakukan tanpa bentukan awal. Curling yang dihasilkan tidak akan menhasilkan bentukan yang sempurna karena kekakuan pada bagian ujungnya. Pada plat tebal harus diberi bentukan awal sebagai pengarah untuk mempermudah penggulungan dan menghindari terjadinya buckling (tekukan).

Untuk menghitung panjangnya bentangan dapat dilakukan dengan menghitung bidang netralnya.untuk kondisi normal dengan rasio antara radius dan tebal plat (r/s) ≥ 3.5 dapat dihitung dengan humus sebagai berikut:

Lc . .dn

360π α

=

Lc = Panjang bentangan area curling

α = Sudut curling

d n = Diameter pada bidang netralnya = d1 + s/2

Pada proses curling besarnya gaya yang dibutuhkan pada pembentukan curling adalah sebagai berikut:

` ) 1 ( . . 4 2 . .

ϕ

− = c r s b Rm b F …..……….. ( Rumus 1 ) Fb = Gaya pembentukan ( N )Rm = Resistansi maksimum bahan

= 8 , 0 B τ ( N/mm2 ) b = Lebar plat ( mm ) s = Tebal Plat ( mm )

r1 = Jari-jari luar ( mm )

y = Pergeseran sumbu

= z . s ( mm )

z = Faktor koreksi ( 0,5 untuk (r/s) ≥ 3,5)

φ = Koefisien gesek ( 0.15 )

( HR Luchsinger, Tool design 2, 1984: 112)

untuk nilai r/s < 3,5 harga faktor koreksi dapat dicari melalui tabel Nilai faktor koreksi

2.3.5. Drawing Tool

Drawing merupakan proses pembentukan plat menjadi benda yang diinginkan dengan alat bantu berupa punch dan dies forming. Dalam pembentukan produk dapat dilakukan dengan metoda single action drawing atau metoda sekali penekanan. Langkah-langkah yang perlu diperhatikan dalam perencanaan drawing tools.

a. Perencanaan Restriksi

Restriksi adalah proses pembentukan yamg terjadi mulai pelat bentuk datar sampai membentuk produk drawing dalam sekali proses atau dalam beberapa tahapan pembentukan. Proses ini melibatkan berbagai parameter pembentukan

b. Radius Drawing

Radius pada die harus dibuat sebesar yang diperlukan agar material produk dapat mengalir tampa hambatan. Radius die yang terlalu cepat dapat menyebabkan pengaliran material kedalam die terlalu cepat sehingga menyebabkan penumpukan material pada bibir produk dan menimbulkan keriput. Jika radius die dibuat terlalu kecil menyebabkan material sobek dan retak disekeliling bibir.

c. Gaya Pembentukan

Besarnya gaya pembentukan drawing yang dibutuhkan dipengaruhi oleh beberapa faktor diantaranya: harga rata-rata tahanan deformasi material,

punch dan die. Sudut bibir die umumnya antara 10o – 45o, tetapi batas normal yang dipakai adalah berkisar antara 20o – 30o. Besarnya gaya pembentukan dapat dicari berdasarkan rumus empiris sebagai berikut :

⎟⎟

⎠

⎞

⎜⎜

⎝

⎛

=

η

σ

BK

C

Fb

1.

...( Rumus 2 )Fb = Gaya pembentukan pada proses drawing ( N )

K = Keliling punch (mm)

σ

B = Tegangan tarik material (N/mm2)η = Effisiensi ( harga berkisar 8.5 - 0.8) C1 = Koefisien bentuk (dari diagram entalphy)

(Aida Engineering, Ltd ,Aida Preess Hand Book , 1990: 152)

BAB III

PERANCANGAN DAN MODIFIKASI DIES T-117

Dalam perencanaan sebuah dies kita harus memiliki gambaran yang jelas tentang benda kerja yang akan dibuat, juga proses pengerjaan yang paling menguntungkan. Dalam tugas akhir ini akan melalui beberapa tahapan sebagai prosedur penelitian.

PERANCANGAN DIES T-117 1. Karakteristik Material C 1020 P 2. Karakteristik Mesin press. 3. Pembuatan Gambar 4. Perhitungan

HASIL PRODUK

PENGUJIAN KUALITAS PROSES LAMA DAN

PROSES BARU PENGUJIAN

KEKERASAN DAN MIKRO STRUKTUR

PROSEDUR PENELITIAN

3.1Perancangan Dies T-117

Dalam rancangan modifikasi dies T-117 ini akan dikemukakan beberapa faktor yang sangat mempengaruhi hasil dari modifikasi. Dimana keterkaitan fator-faktor itu akan menetukan keberhasilan hasil rancangan modifikasi.

3.1.1 Karakteristik Material

Material yang digunakan untuk pembuatan produk terminal 325-SQ adalah jenis plat tembaga standar sesuai dengan standar JIS H 3100 (mengenai material tembaga dan tembaga campuran jenis plat). Terdiri dari: Cu 99,96 %, 02 0.001 % dan

sisanya unsur pengotor lain.

Jenis material

C1020P, 4.5 X 365 X 1200 (mm)

Tabel 3.1 karakteristik material

Tegangan tarik

Pemanjangan (Longation)

Bending

Sudut Jari-jari Dalam

Daya Hantar Listrik

N/mm2 ( % ) ( % )

343 +/- 20 5% 180 derajat 1,5 X tebal material 97%

Kondisi material harus dalam kondisi baik tidak flaw, deformasi dan dirty, serta pada permukaan pelat tidak boleh berkarat. Untuk menjaga kondisi material boleh menggunakan pengawet asal tidak menggangu dan berbahaya bagi kesehatan manusia.

3.1.2 Karakteristik Mesin Press

Untuk memulai perancangan juga harus memperhatikan beberapa hal. Karena penggunaan kapasitas mesin yang tidak sesuai dengan beban kerja akan menyebabkan kerusakan pada mesin press dan hasil yang tidak maksimal. Untuk itu pertama-tama kita harus mengetahui karakteristik dari mesin, terutama mesin yang akan digunakan yaitu, Komatsu OBS-60. Mesin ini memiliki kapasitas maksimum 60 kN . Tetapi ada beberapa faktor yang harus diperhatikan dari mesin.

1. Pressure Yang Dijinkan Dan Kemapuan Mesin

Pengoperasian dari mesin dibatasi oleh allowable capacity, capacity limitation, eccentric load, stroke per menit, dan allowbble energi. Dalam pererencanaan dies tidak boleh melebihi hal-hal diatas. Beban kerja mesin sebaiknnya tidak melebihi 80% dari allowable capacity, dan allowable eccentric load, dengan mempertimbangkan beberapa variasi beban patah (breaking strength) berupa ketebalan material, tegangan tarik dari bahan logam serta jenis pelumasan dies.

Pada saat proses blanking pengoperasian mesin sebaiknya tidak melebihi 70% dari allowable capacity dan allowable eccentric capacity, dengan mempertimbangkan berbagai variasi dalam pemotongan, kekuatan patah (ketebalan plat, tegangan tarik) dari material. Untuk beban kerja mesin seharusnya sesuai dengan limit berdasarkan diagram kapasitas yang diijinkan.

Gambar 3.2 Diagram allowable Energi

2. Perhitungan Kapasitas Mesin Yang Diijinkan

Kapasitas mesin yang diijinkan untuk proses press berubah-ubah tergantung posisi langkah. (jarak dari titik mati bawah ke posisi slide). Pada saat proses pemotongan, pengoperasian mesin press tidak melebihi 70% dari kapasitas yang diijinkan dan kapasitas eccentric yang diijinkan. Untuk proses bending dan drawing beban yang dihasilkan untuk proses forming ini seharusnya tidak

melebihi 80% dari kapasitas yang diijinkan. Karena ini akan dapat menyebabkan kerusakan mesin. Jadi beban kerja maksimal yang dapat dikerjakan pada mesin press ini tidak boleh melebihi 80% dari kapasitas mesin karena proses yang akan dilakukan pada mesin ini adalah proses curling dan drawing. Untuk itu dalam rancangan ini penulis ingin membuktikan proses ini dapat memaksimalkan kapasitas mesin asalkan tidak melebihi batas nilai maksimum diatas.

Perhitungan kapasitas maksimum yang diijinkan:

Diketahui :

Kapasitas total mesin (F ) = 60 kN

Kapasitas maksimum yang diijikan(F all) = 80%

Jadi kapasitas yang diijinkan (C all) = F all X F

= 80 % X 60 kN

Jadi kapasitas mesin yang diijinkan (C all) = 48 kN

Jadi dari hasil perhitungan total kapasitas maksimum yang diperbolehkan diatas, dimana mesin masih dapat dimaksimalkan kapasitasnya sampai 48 kN sebagai pertimbangan dari rancangan.

3.1.3 Perhitungan Modifikasi Dies T-117

1. Proses Curling

Besarnya gaya yang dibutuhkan pada proses ini dapat kita cari dengan rumus:

) 1 .( . 4 . . 2 ϕ − = c b r s b Rm F Fb = Gaya pembentukan ( N )

Rm = Resistansi maksimum bahan ( N/mm2 )

=

τ B

/ 0.8τ B

= Tegangan tarik bahan ( N/ mm2 )b = Lebar plat ( mm )

s = Tebal plat ( mm )

rc = Radius sumbu bidang netral (mm )

= r1 – y

r1 = Jari-jari luar (mm)

y = Pergeseran sumbu (mm)

z = Nilai faktor koreksi

φ = Koefisien gesek = 0.15

(HR Luchsinger, Tool design 2, 1984: 112)

Perhitungan Besarnya Gaya yang Dibutuhkan Pada Proses Curling

Gambar 3.3 Proses Curling Diketahui: B = 35 mm S = 4.5 mm σB = 345 N /mm2 r1 = 18.9 mm z = 0.44

Untuk mencari gaya yang dibutuhkan, harus dicari dulu nilai tegangan geser (Rm) dapat dicari dengan rumus:

2 2 / 25 . 431 8 . 0 / 345 8 . 0 mm N mm N Rm Rm = = Β =τ

Tegangan geser yang didapat Rm = 431.25 N/mm2

Untuk mencacari jari-jari sumbu bidang netraldapat dicari dengan rumus:

y = z . s y = 0,5 x 4.5 mm y = 2,25 mm rc = r1 – y rc = 18.9 mm – 2,25mm rc = 16.65 mm

Gaya yang dibutuhkan untuk Proses Curling.

kN Fb N Fb mm mm x mm x mm N r s b Rm F c b 3 . 5 5313 53 . 57 4 , 305648 ) 15 , 0 1 ( 65 , 16 . 4 5 . 4 35 / 25 . 431 ) 1 .( . 4 . .. 2 2 2 = = = − = − = ϕ

Dari perhitungan diatas didapat gaya yang dibutuhkan untuk Proses Curling adalah Fb = 5.3 kN

Tampak Atas 2. Proses Drawing

Gambar 3.4 Proses Drawing

Karena gaya pembentukan yang dibutuhkan pada proses drawing ini juga dipengarui karena adanya pemaksaan aliran material disatu sisi sehingga terjadinya penipisan pada bagian leher tongue sebesar 0.05 mm. Besarnya gaya yang dibutuhkan dapat diketahui dari rumus empiris sebagai berikut

⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ = η σB K C Fb 1. .

Fb = Gaya pembentukan pada proses drawing K = Kell punch (mm)

σ

B = Tegangan tarik material (N/mm2)Grafik 3.5 Harga Enthalphy

diketahui:

t = 4.5 (mm)

σ

B = 345 (N/mm2)η = 0.6

Besarnya gaya yang dibutuhkan pada proses drawing ini adalah:

mm K 4 . 191 ) 4 . 31 ( 160 6 4 . 188 160 6 60 . 14 . 3 160 = + = ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ + = ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ + =

Gaya pembentukan yang dibutuhkan pada proses Drawing

kN N N K C Fb B 51 . 16 16508 6 . 0 345 4 . 191 . 15 . 0 . 1 = = ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ = ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ = η σ

Jadi total gaya pembentukan yang dibutuhkan pada proses ini adalah:

Ftot = Fb1 + Fb2

= 5.3 kN + 16.5 kN

Ftot = 21.81 kN

3.1.4 Pembuatan Gambar

a. Gambar rakitan (Lampiran gambar assembling dies)

b. Gambar Part ( Lampiran gambar part)

3.2Pengujian Kekerasan Vikers dan Pengujian Mikro Struktur

Dalam pengujian kekerasan dan struktur mikro ada beberapa proses yang harus dilalui agar mendapatkan hasil yang optimal. Adapun proses-proses tersebut adalah sebagai berikut:

3.2.1 Preparasi Sampel

Dalam tahap preparasi sampel ada beberapa tahap proses yang harus dilakukan agar mendapatkan spesimen uji yang optimal yaitu :

a. Proses Mounting

Proses Mounting bertujuan untuk menempatkan sampel pada suatu media, untuk memudahkan penanganan sampel yang berukuran kecil dan tidak beraturan tanpa merusak sampel. Spesimen yang berukuran kecil atau memiliki bentuk yang tidak beraturan akan sulit untuk ditangani khususnya ketika dilakukan pengamplasan dan pemolesan akhir. Sebagai contoh adalah spesimen yang berupa kawat, spesimen lembaran metal tipis, potongan yang tipis dll. Untuk memudahkan penangannya, maka spesimen-spesimen tersebut harus ditempatkan pada suatu media (media mounting). Secara umum syarat-syarat yang harus dimiliki bahan mounting adalah :

♦ Bersifat inert(tidak bereaksi dengan material maupun zat etsa)

♦ Sifat eksotermisrendah

♦ Viskositasrendah

♦ Penyusutanlinier rendah

♦ Sifat adhesi baik

♦ Memiliki kekerasan yang sama dengan sampel.

♦ Floabilitas baik, dapat menembus pori, celah dan bentuk ketidak teraturan yang terdapat pada sampel

♦ Khusus untuk etsa elektrolitik dan pengujian SEM, bahan mounting harus konduktif

Media mounting yang dipilih haruslah sesuai dengan material, dan jenis reagen etsa yang akan digunakan. Pada umumnya mounting menggunakan material plastik sintetik. Materialnya dapat berupa resin (castable resin) yang dicampur dengan hardener, atau bakelit. Penggunaan castable resin lebih mudah dan alat yang digunakan lebih sederhana dibandingkan bakelit, karena tidak diperlukan aplikasi panas dan tekanan. Namun bahan castable resin ini tidak memiliki sifat mekanis yang baik (lunak), sehingga kurang cocok untuk material-material yang keras. Teknik mounting yang paling baik adalah menggunakan thermosetting resin dengan menggunakan material bakelit. Material ini berupa bubuk yang tersedia dengan warna yang beragam. Thermosetting mounting membutuhkan alat khusus, karena dibutuhkan aplikasi tekanan dan panas pada mold saat mounting.

Prosedur Proses Custable Mounting

1. Siapkan cetakan, dengan menutup salah satu bagian ujung dari silinder dengan isolasi.

2. Letakkan sampel pada dasar cetakan. 3. Siapkan resin sebanyak 1/3 bagian cetakan. 4. Campur resin dengan 15 tetes hardener.

5. Tuangkan resin yang telah dicampur hardener kedalam cetakan. 6. Biarkan selama 25-30 menit hingga resin mengeras.

7. Keluarkan mounting dari cetakan.

b. Pengamplasan

Pengamplasan bertujuan untuk meratakan permukaan sampel dengan cara menggosokkan sampel pada kain abrasif / amplas. Sampel yang baru saja dipotong, atau sampel yang telah terkorosi memiliki permukaan yang kasar. Permukaan yang kasar ini harus diratakan agar pengamatan struktur mudah untuk dilakukan. Pengamplasan dilakukan dengan menggunakan kertas amplas yang ukuran butir abrasifnya dinyatakan dengan mesh. Urutan pengamplasan harus dilakukan dari nomor mesh yang rendah (mulai 100 mesh) ke nomor mesh yang tinggi (800 hingga 1500 mesh). Ukuran grit pertama yang dipakai tergantung pada kekerasan permukaan dan kedalaman yang ditimbulkan oleh pemotongan. Lihat tabel berikut.