SIMULASI KINERJA REAKTOR PELAT SEJAJAR UNTUK PRODUKSI

CARBON NANOTUBE SEBAGAI MATERIAL ADI MELALUI REAKSI

DEKOMPOSISI KATALITIK METANA

Irene Ariani

1, Yuswan Muharam

2, Praswasti PDK Wulan

21Teknik Kimia, Fakultas Teknik, Universitas Indonesia, Depok 16424, Indonesia 2Riset Grup Energi Berkelanjutan, Departemen Teknik Kimia, Fakultas Teknik,

Universitas Indonesia, Depok 16424, Indonesia

E-mail: irene.ariani@ui.ac.id, muharam@che.ui.ac.id, wulan@che.ui.ac.id

Abstrak

Pembuatan Carbon nanotube (CNT)sangat sulit dan mahal untuk dilakukan dalam skala industri. Oleh karena itu, pada penelitian ini reaktor dari skala laboratorium dimodelkan untuk menurunkan resiko kegagalan scale-up. Persamaan yang diperoleh dari penelitian kinetika dikombinasikan dengan prinsip peristiwa perpindahan menggunakan program Computational Fluid Dynamics (CFD) sehingga didapatkan sebuah model reaktor. Model disimulasikan dengan variasi space-time, untuk melihat pengaruh parameter-parameter tersebut terhadap suhu dan produksi CNT. Hasil simulasi menunjukan pola aliran fluida, profil suhu, konsentrasi, dan konversi sebagai fungsi jarak dan waktu. Pola aliran fluida dipengaruhi tekanan dan faktor friksi dengan dinding dan pelat; sedangkan profil suhu dipengaruhi oleh reaksi, panas furnace dan kontak dengan lingkungan. Konversi metana meningkat akibat peningkatan space-time sekitar 9%. Berdasarkan hasil simulasi didapatkan konversi metana tertinggi pada space-time 0,006 gr.min/ml.

Abstract

Production Carbon nanotubes (CNTs) are expensive and hard to do in industrial scale. Therefore, in this research the laboratorium scale reactor is being modeled to reduce the scale-up risk of failure. The equations obtained from kinetic studies combined with the principle of transport phenomenon using Computational Fluid Dynamics (CFD) to obtain a reactor model. Model simulated with space-time variation to study the effect of that parameter on the reactor temperature and CNT production. The results obtained from the simulation are fluid flow pattern, temperature, consertration and conversion profile as a function of time and distance. The fluid flow pattern affected by pressure drop and friction factor between wall and plates. Meanwhile, the temperature profile is affected due to the reaction, heat from the furnace and contact with environment. Conversion of methane increased due to enhancement in space-time around 9%. The greatest conversion of methane on space-time 0.006 gr.min/ml.

Keywords:

computational fluid dynamics; catalytic decomposition of methane; parallel plate reactor

1.

Pendahuluan

Carbon nanotube (CNT) merupakan material yang banyak menjadi obyek penelitian di bidang teknologi nano. CNT memiliki struktur yang unik, sifat mekanik dan sifat elektrik yang unggul serta kekuatan yang tinggi. CNT telah banyak digunakan untuk berbagai keperluan Beberapa metode dapat digunakan untuk sintesis CNT, antara lain chemical vapor deposition (CVD) [1], spray pyrolysis maupun dekomposisi metana [2].

Dalam usaha untuk mengembangkan produksi hidrogen jangka pendek dan menengah melalui pendekatan dekarbonisasi fosil, salah satu alternatif yang menarik adalah dekomposisi katalitik langsung metana (gas bumi) menjadi hidrogen bebas dan karbon nanotube kualitas tinggi dengan reaksi sebagai berikut [3]:

2

4

C

2

H

CH

→

+

ΔΗ

298=

+

75

kJ

/

mol

(1)Proses ini berlangsung pada suhu yang lebih rendah dengan kebutuhan energi yang lebih sedikit dibandingkan dengan proses steam reforming of methane [4], [5], [6]. Sejak pertengahan tahun 2008, tim riset CNT Universitas Indonesia sudah mulai melakukan penelitian dengan reaksi pelat sejajar untuk reaksi dekomposisi katalitik metana dan penelitian pada tahap studi kinetika agar dapat digunakan pada range kondisi operasi yang lebih lebar. Kemudian persamaan yang diperoleh dari penelitian kinetika dikombinasikan dengan prinsip perpindahan panas dengan metode

Computational Fluid Dynamics (CFD), salah satu cara melakukan simulasi agar dapat dilihat fenomena-fenomena yang terjadi pada suatu sistem.

Metode ini digunakan untuk menghemat waktu dan biaya dalam usaha membuat reaktor skala komersial [7]. Di lain pihak, pengembangan reaktor dengan menggunakan eksperimen memberikan hasil yang sangat bervariasi tergantung dari pelaksananya. Selain itu, sangat sulit ditemukan posisi pada reaktor yang memiliki gradien temperatur terkecil.

Oleh karena itu analisis ini dilakukan melalui pemodelan reaktor secara tiga dimensi dengan menggunakan program computational fluid dynamics

(CFD) bernama COMSOL. Penelitian ini dilakukan untuk mendapatkan pengaruh perubahan laju alir pada kinerja reaktor plat sejajar untuk memproduksi CNT dengan reaksi dekomposisi katalitik metana sebagai fungsi jarak, dan waktu pada tekanan 1 atm dan suhu 700K.

2.

Metode Penelitian

Pemodelan dilakukan dengan bantuan piranti lunak COMSOL Multiphysics 4.3a. Penelitian yang dilakukan terdiri dari tiga tahapan besar, pertama adalah studi literatur dan penentuan batasan model untuk daerah reaksi reaktor pelat sejajar yang terdiri dari neraca massa, neraca energi, neraca momentum dan lapisan batas antara fasa. Reaksi dekomposisi katalitik metana menggunakan data kinetika intrinsik yang didapatkan dari referensi [8]. Penentuan batasan model ini bertujuan untuk menyederhanakan model dengan memasukkan asumsi-asumsi yang telah ditetapkan sebelumnya.

Tahap kedua adalah simulasi. Metode penyelesaian yang digunakan oleh COMSOL adalah

Finite Element Method (FEM), metode numeris yang membagi geometri pemodelan menjadi segmen-segmen kecil yang disebut mesh.

Tahap ketiga adalah validasi. Validasi dilakukan dengan membandingkan data hasil simulasi dengan data hasil eksperimen dari referensi [9] dan [10]. Jika error yang dihasilkan lebih dari 10% maka pemodelan di ulang kembali ke tahap pertama.

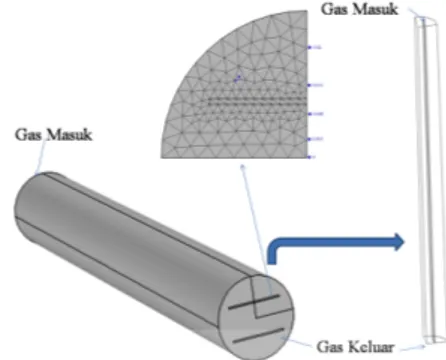

Gambar 1. Ilustrasi geometri pemodelan

Asumsi Pemodelan

Asumsi pemodelan yang digunakan adalah persamaan neraca dalam kondisi tak tunak. Geometri pemodelan 3D dengan geometri reaktor dibagi secara simetri menjadi empat bagian. Ilustrasi geometri dapat dilihat pada Gambar 1.

Persamaan yang digunakan dalam COMSOL Neraca energi (2), massa (3), momentum (4), lapisan batas antar fasa (5), dan rekasi katalitik dekomposisi metana (6) :

(

)

vh p p p t C u T k T Q Q W T C + ⋅∇ =∇⋅ ∇ + + + ∂ ∂ ρ ρ (2) i i i i i D c u c R t c = ∇ ⋅ + ∇ − ⋅ ∇ + ∂ ∂ ( ) (3)( )

(

)

[

p u u]

F u u t u T + ∇ + ∇ + Ι − ⋅ ∇ = ∇ ⋅ + ∂ ∂ µ ρ ρ ( ) (4)(

N

iN

i)

N

jn

⋅

,1−

,2=

0,−

(5) ⎟ ⎟ ⎟ ⎠ ⎞ ⎜ ⎜ ⎜ ⎝ ⎛ ⋅ ⋅ + ⋅ + ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ ⋅ ⋅ − ⋅ = − + 2 2 2 1 ' " 2 2 " 2 2 3 2 2 4 1 1 1 _ H H r H r H r M CH M p K K K p K p K K k p k reaksi laju (6)Laju massa, komposisi, temperatur dan kecepatan aliran masuk dianggap uniform ke arah radial dan menggunakan kondisi batas Dirichlet. Laju keluar ditentukan denan kondisi batas Neumann yang menyatakan tidak ada perubahan jumlah aliran massa dan momentum pada outlet. Perpindahan massa difusi dihitung dengan menggunakan hukum Ficks.

3.

Hasil dan Pembahasan

Hasil simulasi COMSOL berbentuk profil konsentrasi, temperatur, dan kecepatan pada geometri reaktor yang telah dibuat sebelumnya. Tujuan simulasi ini adalah untuk mengetahui pengaruh perubahan komposisi umpan dan suhu operasi pada kinerja reaktor plat sejajar untuk memproduksi CNT dengan reaksi dekomposisi katalitik metana sebagai fungsi jarak, dan waktu pada tekanan 1 atm dan suhu 700K.

Profil Kecepatan

(a) (b)

Gambar 2. Profil Kecepatan (a) dan Tekanan (b)

Gambar 2. menunjukkan profil kecepatan dan tekanan di sepanjang reaktor, dimana kecepatan terbesar terjadi pada bagian yang diantara pelat. Hal ini terjadi karena bentuk pola aliran yang dihasilkan lebih banyak mengalir ke bagian yang lebih luas (di antara dua pelat) di daerah yang dekat dengan inlet gas. Aliran gas dapat mengalir ke bagian antara dua pelat disebabkan adanya perbedaan tekanan pada dua bagian reaktor seperti yang terlihat pada Gambar 2.b. Hal ini sesuai dengan Hukum Bernoulli yang menyebutkan bahwa fluida akan mengalir apabila terjadi perbedaan tekanan.

Untuk mengevaluasi kecepatan lebih mendalam terhadap arah radial, dibuat grafik kecepatan terhadap jari-jari reaktor pada posisi tertentu seperti yang terlihat pada Gambar 3.

Gambar 3. Profil Kecepatan Sepanjang Jari-Jari Reaktor

Hal ini sesuai dengan teori kecepatan antara dua pelat. Kecepatan yang naik disebabkan oleh adanya boundary layer. Boundary layer menyebabkan aliran pada posisi dekat pelat menjadi melambat akibat friksi yang disebabkan oleh gesekan antara pelat dan aliran fluida. Namun pada posisi tengah (tepat antara dua buah pelat), kecepatan akan naik akibat resultan fluks momentum dari boundary layer

Profil Suhu

Dari Gambar 11 dapat dilihat bahwa temperatur semakin cepat mendekati temperatur dinding pada bagian yang dekat dinding.

Sedangkan ketika semakin menjauh dari bagian dinding menuju pusat reaktor/reaksi, temperatur semakin sulit untuk mendekati temperatur dinding karena energi dari panas tersebut juga dikonsumsi oleh reaksi dekomposisi metana yang merupakan reaksi endotermis.

Untuk mengevaluasi temperatur lebih mendalam, dibuat grafik temperatur sepanjang reaktor pada posisi tertentu seperti terlihat pada Gambar 5.

Gambar 5. menunjukkan peningkatan suhu sepanjang reaktor hingga jarak 30 cm dari inlet, kemudian menurun akibat kontak dengan lingkungan. Peningkatan suhu ini disebabkan oleh pemanasan

furnace. Gambar ini juga menunjukkan bahwa pemanasa yang dilakukan oleh furnace melebihi panas yang dikonsumsi reaksi endotermis, sehingga membuat suhu pada gas semakin meningkat. Hal ini disebabkan semakin menjauh dari pusat reaksi maka menyebabkan panas yang dikonsumsi menjadi jauh lebih kecil dibandingkan panas yang masuk dari furnace.

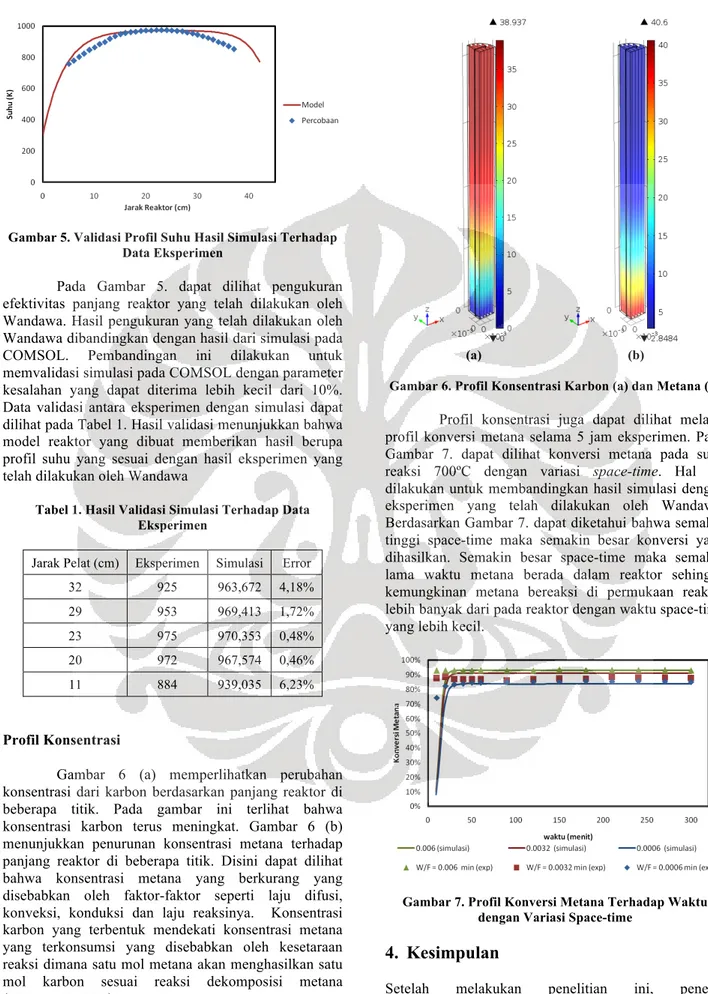

Gambar 5. Validasi Profil Suhu Hasil Simulasi Terhadap Data Eksperimen

Pada Gambar 5. dapat dilihat pengukuran efektivitas panjang reaktor yang telah dilakukan oleh Wandawa. Hasil pengukuran yang telah dilakukan oleh Wandawa dibandingkan dengan hasil dari simulasi pada COMSOL. Pembandingan ini dilakukan untuk memvalidasi simulasi pada COMSOL dengan parameter kesalahan yang dapat diterima lebih kecil dari 10%. Data validasi antara eksperimen dengan simulasi dapat dilihat pada Tabel 1. Hasil validasi menunjukkan bahwa model reaktor yang dibuat memberikan hasil berupa profil suhu yang sesuai dengan hasil eksperimen yang telah dilakukan oleh Wandawa

Tabel 1. Hasil Validasi Simulasi Terhadap Data Eksperimen

Jarak Pelat (cm) Eksperimen Simulasi Error

32 925 963,672 4,18% 29 953 969,413 1,72% 23 975 970,353 0,48% 20 972 967,574 0,46% 11 884 939,035 6,23% Profil Konsentrasi

Gambar 6 (a) memperlihatkan perubahan konsentrasi dari karbon berdasarkan panjang reaktor di beberapa titik. Pada gambar ini terlihat bahwa konsentrasi karbon terus meningkat. Gambar 6 (b) menunjukkan penurunan konsentrasi metana terhadap panjang reaktor di beberapa titik. Disini dapat dilihat bahwa konsentrasi metana yang berkurang yang disebabkan oleh faktor-faktor seperti laju difusi, konveksi, konduksi dan laju reaksinya. Konsentrasi karbon yang terbentuk mendekati konsentrasi metana yang terkonsumsi yang disebabkan oleh kesetaraan reaksi dimana satu mol metana akan menghasilkan satu mol karbon sesuai reaksi dekomposisi metana (CH4→C+2H2).

(a) (b)

Gambar 6. Profil Konsentrasi Karbon (a) dan Metana (b)

Profil konsentrasi juga dapat dilihat melalui profil konversi metana selama 5 jam eksperimen. Pada Gambar 7. dapat dilihat konversi metana pada suhu reaksi 700ºC dengan variasi space-time. Hal ini dilakukan untuk membandingkan hasil simulasi dengan eksperimen yang telah dilakukan oleh Wandawa. Berdasarkan Gambar 7. dapat diketahui bahwa semakin tinggi space-time maka semakin besar konversi yang dihasilkan. Semakin besar space-time maka semakin lama waktu metana berada dalam reaktor sehingga kemungkinan metana bereaksi di permukaan reaktor lebih banyak dari pada reaktor dengan waktu space-time yang lebih kecil.

Gambar 7. Profil Konversi Metana Terhadap Waktu dengan Variasi Space-time

4.

Kesimpulan

Setelah melakukan penelitian ini, peneliti menyimpulkan beberapa hal yaitu.

1. Pola aliran setelah melewati daerah inlet reaktor lebih dipengaruhi oleh aliran arah aksial (panjang reaktor). Peristiwa ini disebabkan oleh perbedaan tekanan antara tekanan didekat dinding dengan diantara pelat pada daerah dekat inlet reaktor. 2. Berdasarkan hasil simulasi,terjadi peningkatan suhu

sepanjang reaktor hingga jarak 30 cm dari inlet, kemudian menurun akibat kontak dengan lingkungan. Profil suhu reaktor mulai stabil sejak menit ke 30.

3. Profil konsentrasi metana dan karbon secara radial terjadi secara merata akibat aliran fluida dalam reaktor.

4. Konsentrasi metana menurun sepanjang reaktor, sedangkan konsentrasi karbon meningkat sepanjang reaktor.

5. Konversi metana meningkat seiring peningkatan

space-time. Konversi metana yang didapat berada pada rentang 84% sampai 93% dengan variasi

space-time.

6. Pembandingan antara eksperimen yang telah dilakukan oleh Wandawa (2012) dengan hasil simulasi pada penelitian ini menunjukkan bahwa model mampu memberikan hasil yang sesuai dengan hasil eksperimen berupa profil suhu dan konversi metana dengan error rata-rata dibawah 10%.

Daftar Acuan

[1] Maghsoodi, S., KHODADADI, A. & MORTAZAVI, Y. 2010. A novel continuous process for synthesis of carbon nanotubes using iron floating catalyst and MgO particles for CVD of methane in a fluidized bed reactor. Applied Surface Science, 256, 2769–2774.

[2] PINILLA, J. L., LLOBET, S. D., SUELVES, I., UTRILLA, R., LÁZARO, M. J. & MOLINER, R. 2011. Catalytic decomposition of methane and methane/CO2 mixtures to produce synthesis gas and nanostructured carbonaceous material. Fuel, 90, 2245-2253

[3] GRUJICIC, M., CAO, G. & GERSTEN, B. 2002. An atomic-scale analysis of catlitically-assisted chemical vapor deposition of carbon nanotubes. Materials Science and Engineering, B94, 247-259 [4] ERMAKOVA, M. A. & ERMAKOVA, D. Y. 2002. Ni/SO2 and Fe/SiO2 Catalysts for Production of Hydrogen and Filamentous Carbon via Methane Decomposition Catalysis Today, 77, 225-235.

[5] LI, Y. 2000. Simultaneous Production of Hydrogen and Nanocarbon from Decomposition of Methane on a Nickel-Based Catalyst. Energy & Fuels, 14, 1188 – 1194.

[6] HUANG, H. J. 2004. Practical Computer Simulation of Chemical Processes. Chemical Industry Press

[7] WILSON, G., MCHUGH, P., HANSON, K., KLOCKE, J., GIBBONS, K. & RITZDORF, T. 2010. Design and Simulation of the Semitool CFD Plating Reactor. In: MATERIALS, A. (ed.).

[8] WULAN, P. P. 2010. Intrinsic Kinetic Model of Catalytic Decomposition of Methane to Produce Carbon Nanotube on Ni-Cu-Al Catalyst. Journal of Natural Gas Chemistry.

[9]