Karakterisasi Sifat Mekanik Paduan Aluminium AA.319-T6 Akibat

Pengaruh Variasi Temperatur Aging Pada Proses Precipitation

Hardening

Ir. Rochman Rochiem M. Sc 1, Hariyati Purwaningsih, S. Si, M. Si 1, Niska Alistikha 2

1

Staff Pengajar Teknik Material dan Metalurgi ITS,

2Mahasiswa Teknik Material dan

Metalurgi ITS

e-mail : material@its.ac.id

ABSTRAK

Paduan aluminium AA 319 telah digunakan secara luas pada industri otomotif

terutama untuk body caliper dan master cylinder, karena memiliki kekuatan dan keuletan yang tinggi, serta sifat mekanik mampu diperbaiki dengan proses penuaan untuk memperoleh sifat yang paling baik. Proses penuaan memerlukan suatu perhitungan temperatur yang tepat.

Paduan aluminium AA 319 diberikan perlakuan panas berupa solution treatment

dengan temperatur ± 495 oC dan 520 oC sedangkan untuk penuaan buatan pada temperatur

± 150 oC, 175 oC, dan 200 oC dengan lama waktu 5 jam. Variasi temperatur penuaan

menyebabkan terjadinya perubahan fasa yang berpengaruh pada sifat mekanik.

Dari hasil penelitian yang telah dilakukan diperoleh bahwa strukturmikro hasil proses solution treatment dan aging adala fasa α yang merupakan paduan larut padat alumunium dan silikon dan teridentifikasi adanya fasa intermetalik Al-Si. Sifat mekanik

paling maksimum didapatkan dari variasi solution treatment 520 oC aging 200 oC yakni

kekuatan tarik 332.11 Mpa, elongation 1.98% dan kekerasan 66 HRb. Kata kunci: AA 319 – T6, Sifat Mekanik, Aging, Struktur mikro

ABSTRACT

Aluminium alloy AA 319 have been used widely at otomotif industry especially for body caliper and master cylinder, because its high strenght and ductility,also have mechanical property that could be improved and repaired with aging process. To obtain best property, Precipitation Hardening process requires a correct temperature calculation.

Aluminium alloy AA 319 be given solution treatment at ± 495 oC and 520 oC for 3

hours. While for the artificial aging will be given at ± 150oC, 175 oC, and 200 oC for 5 hours.

The various temperature at precipitation hardening process cause the various phase transformation that have inflluent at mechanical property characterization. Transformation of phase and its influence to mechanical property Characterization will analyzed using XRD characterization analysis and metallografi, tensile test, and hardness test.

From this research known that the microstructure from precipitation hardening treatment is α that is alumunium matrix with silicon in solid solution and identified intermetalic phase of Al-Si. The maksimum mechanical properties got from the variation

temperature of solution treatment at 520 oC and aging at 200 oC that is 332.11 Mpa in tensile

streght, elongation 1.98% and hardness 66 HRB.

1. PENDAHULUAN

Aluminium merupakan logam ringan dan mempunyai ketahanan korosi yang baik. Kekuatan aluminium dapat ditingkatkan dengan penambahan unsur paduan, perlakuan mekanik, dan khusus untuk paduan aluminium yang dapat mengalami perlakuan panas. Peningkatan kekuatan mekanik dapat dilakukan dengan proses laku panas. Salah satu paduan aluminium yang mampu mengalami peningkatan sifat mekanik dengan proses laku panas adalah paduan aluminium AA. 319. Paduan ini umumnya digunakan sebagai body caliper dan master cylinder

rem cakram. Sebelum diaplikasikan sebagai body caliper dan master cylinder, paduan ini mengalami serangkaian proses laku panas untuk meningkatkan sifat mekanik sampai sesuai dengan standar yang diinginkan. Kekerasan paduan aluminium ini sebelum mengalami proses laku panas adalah 23 HRB, sedangkan

kekerasan yang sesuai standar adalah 65 ± 7 HRB, kekuatan tarik 275 MPa dan

elongation 2%.

Proses perlakuan panas yang dilakukan pada paduan aluminium ini untuk meningkatkan sifat mekaniknya adalah proses precipitation hardening. Proses itu sendiri terdiri dari dua bagian, yakni solution heat treatment dan proses penuaan (artificial aging). Agar memperoleh hasil yang diinginkan, proses

precipitation hardening memerlukan suatu

pemulihan waktu dan temperatur yang tepat.

2. TINJAUAN PUSTAKA 2. 1 Aluminium dan paduannya

Aluminium ditemukan pertama kali pada bijih bauksit dan sangat banyak ditemukan dalam bentuk korosinya yang mengalami reaksi pasivasi yaitu Al2O3

(alumina). Walaupun aluminium merupakan unsur yang paling banyak terdapat di bumi, tetapi merupakan logam yang relatif baru karena teknologi untuk memurnikannya dari oksidanya baru saja ditemukan. Namun demikian sekarang penggunaannya sudah sangat meluas,

bahkan rasanya sulit melukiskan

bagaimana perkembangan industri

penerbangan tanpa aluminium. Di alam, aluminium ini berupa oksida yang sangat stabil sehingga tidak dapat direduksi dengan cara yang sama seperti mereduksi logam-logam lain. Pereduksian aluminium hanya dapat dilakukan dengan elektrolisa. Ada beberapa macam teknik elektrolisa yaitu wohler process, hall-herould process, dan yang lainnya (Avner, 1982). Adapun sifat-sifat aluminium adalah seperti ditunjukkan oleh Tabel 2.1 berikut :

Table 2. 1 Karakteristik Aluminium

Sifat lain yang sangat

menguntungkan pada aluminium adalah sangat mudah difabrikasi, dapat dituang dengan cara penuangan apapun dan dapat deforming dengan berbagai cara, seperti rolling, forging, drawing, dll menjadi bentuk yang cukup rumit sekalipun. Aluminium juga tahan korosi, tetapi sifat tahan korosi dari aluminium ini berlainan dengan logam-logam tahan korosi lainnya misalnya tembaga. Tembaga tahan korosi karena memang sukar bereaksi dengan air/udara atau zat-zat sekitarnya, sedangkan aluminium justru sangat mudah bereaksi dengan oksigen dari udara. Reaksi ini menghasilkan aluminium oksida (Al2O3) yang melekat erat dan rapat

pada permukaan aluminium. Lapisan oksida inilah yang sebenarnya tahan korosi, yang melindungi bagian dalam dari

Karakteristik aluminium Nomor atom 13 Spesifik gravity 2, 7 gr/cm3 Temperatur leleh 660°C Koefisien ekspansi linier 0, 002081/°C Modulus elastisitas 2386, 67 N/mm2 Modulus elastisitas geser 795, 56 N/mm2 Poisson ratio 0, 33 Konduktivitas panas 200W/mK Konduktivitas listrik 30 m/Ωm Densitas 2, 70 g. cm-3 Brinnel hardness 245 HB

logam aluminium terhadap berbagai macam media yang korosif. Tetapi dengan adanya aluminium oksida yang menempel pada permukaan aluminium, selain menyebabkan aluminium tahan korosi, juga menimbulkan kerugian yaitu aluminium menjadi sukar dilas atau disolder. (Raihandi Putra, 2010).

2.2 Aluminium AA.319

Paduan aluminium 319

sebenarnya adalah paduan hipoeutektik Al-Si dengan dua tahap proses pembekuan utama, yang pertama adalah proses pembentukan dendrit aluminium dan didikuti oleh proses tumbuhnya dua fasa eutektik Al-Si. Namun pengaruh penambahan elemen paduan seperti Mg dan Cu, seperti halnya unsur pengotor Fe dan Mn, menyebabkan proses pembekuan ini menjadi rumit. Seperti yang terlihat pada mikrostruktur Aluminium 319 yang menunjukkan banyaknya fasa intermetalik

diantara struktur eutektik, namun

demikian, elemen pemadu amat

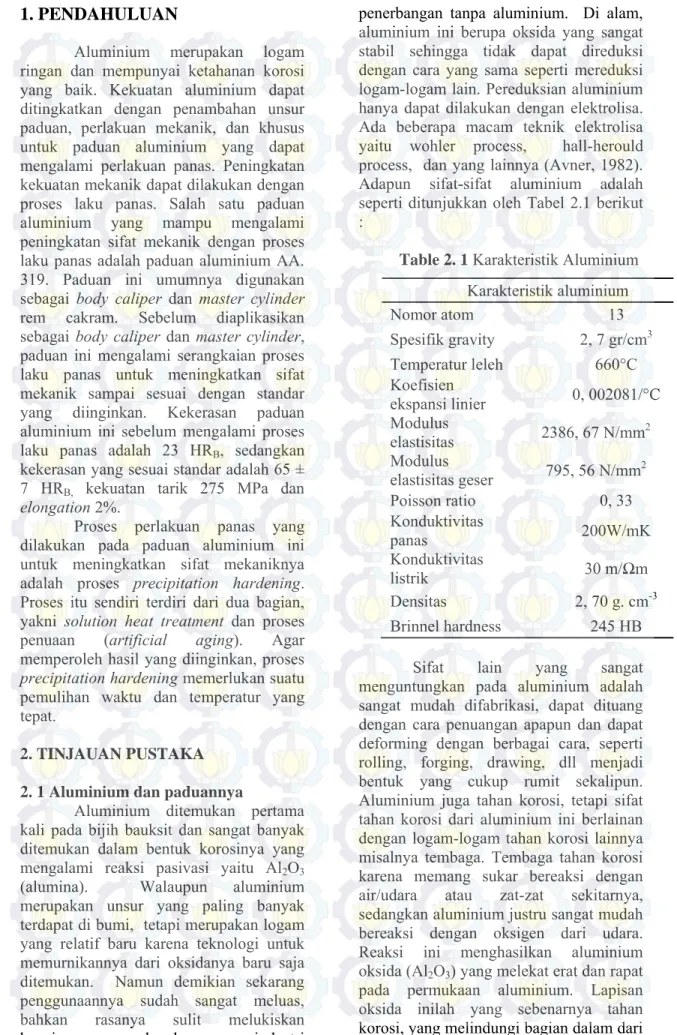

berpengaruh kepada sifat mekanik paduan Aluminium 319. Skema pembentukan α – Al dapat dilihat pada Gambar 2.1.

Gambar 2.1. Skema tahap-tahap proses

pembekuan paduan aluminium 319 (Samuel et al. 1996c)

Penambahan unsur tembaga pada paduan eutektik Al-Si menyebabkan peningkatan fluidity paduan ketika masih cair, dan menurunkan titik eutektik Si sebesar 1.8oC tiap penambahan 1 persen

berat unsur Cu (Bondan T. sofyan). Unsur tembaga juga memberikan peningkatan

kepada kekuatan luluh dan kekuatan tarik paduan. Tembaga berikatan dengan Aluminium membentuk fasa intermetalik yang membentuk presipitat Al2Cu selama

proses pembekuan dengan bentuk menyerupai blok-blok atau membentuk paduan eutektik Al + Al2Cu.

Elemen pemadu lainnya pada paduan Aluminium 319 adalah besi. Selama proses pembekuan, unsur ini

membentuk beberapa campuran

intermetalik. Termasuk dalam hal ini adalah pembentukan lempengan keras-getas fasa ß-Al5FeSi yang menyebabkan

penurunan sifat mekanik paduan. Fasa intermetalik ini juga bertindak sebagai awal pengintian fasa Al2Cu. Pembentukan

fasa intermetalik yang mengandung Fe juga menyebabkan terjadinya efek soldering pencairan aluminium pada proses die-casting. Unsur magnesium diasumsikan sebagai penyebab timbulnya efek penuaan buatan, dengan membentuk partikel keras Al5Mg8Si6Cu2.

Jadi pada intinya sifat mekanik

paduan aluminium 319 terutama

tergantung pada parameter-parameter struktur mikro, termasuk didalamnya morfologi Si dan Al2Cu, ukuran dendrite

dan butiran, serta keberadaan dan ukuran porositas (TT Cheng 2000). Parameter-parameter struktur mikro tersebut akan dibahas pada poin-poin dibawah ini.

Morfologi fasa Si : Fasa eutektik Si

bersifat getas dan menyebabkan

menurunnya keuletan paduan

aluminium 319. Fasa ini, dalam bentuk , berperan sebagai penyebab

timbulnya tegangan yang

mengakibatkan penurunan ikatan antar struktur sehingga menjadi inisiasi

microvoid atau retakan.

Morfologi fasa Al2Cu : Fasa Al2Cu

yang terbentuk pada struktur mikro paduan aluminium 319 hasil coran adalah penyebab turunnya kekuatan paduan ini. Fasa ini memberikan pengaruh yang amat besar dan signifikan pada efek precipitation

hardening , menyebabkan matriks

α-Al yang berikatan dengan Cu dan mengurangi efek penguatan pada proses penguatan solid-solution. Fasa

1.Pembentukan α –Al dendrit 2. Pembentukan fasa eutektik Si

Al2Cu, seperti halnya presipitat Si,

yang bebentuk blok-blok amat tidak diinginkan karena bersifat getas dan

menyebabkan penurunan

ketangguhan.

Ukuran dendrite dan butir : Pada

aluminium produk coran, ukuran dendrit memberikan pengaruh lebih besar pada sifat mekanik daripada ukuran butir. Ukuran dendrite, sering disebut sebagai Dendrite Arm Spacing (DAS), memiliki efek yang besar pada kekuatan serta keuletan. Semakin kecil ukuran DAS, maka semakun kuat dan ulet paduan.

Porositas : mungkin porositaslah yang

merupakan parameter struktur mikro

yang paling penting dalam

menentukan kekuatan tarik aluminium hasil coran. Terdapat dua sumber penyebab porosity:

Porositas akibat penyusutan yang disebabkan oleh pengurangan volume selama proses pembekuan. Biasanya porositas ini berbentuk potongan celah yang tak normal. Porositas gas yang terperangkap

sebagai akibat menurunnya

kelarutan hidrogen. Porositas ini berbentuk lebih bulat ketimbang porositas akibat efek penyusutan

2. 3Precipitation hardening

Precipitation hardening

(penguatan presipitasi) adalah suatu proses dimana paduan aluminium atau baja diberi perlakuan panas. Tujuan dari proses ini adalah untuk meningkatkan kekuatan dan kekerasan material tersebut. Proses ini terdiri dari dua langkah, yakni solution

treatment dan penuaan.

2. 3. 1. Solution Treatment

Pada proses solution treatment, paduan dipanaskan sampai temperatur diantara garis solvus dan liquidus dan ditahan sampai terbentuk larutan padat yang homogen(Smith, W., 1993 ). Proses pemanasan ini menyebabkan elemen paduan akan larut kedalam larutan padat, yang akan menyebabkan elemen tersebut tidak berkesempatan berdifusi keluar

apabila paduan diquenching, dengan demikian larutan padat yang homogen terbentuk Proses setelah penahanan temperatur adalah quenching. Tujuan proses ini adalah menjaga agar paduan tetap dalam keadaan satu fasa, dengan cara menurunkan temperatur dengan cepat. 2. 3. 2. Penuaan

Penuaan adalah suatu proses dimana paduan ditahan pada suatu temperatur tertentu, dibawah garis solvus, selama beberapa waktu tertentu. Proses penuaan terdapat dua macam, yakni natural aging

dan artificial aging. Natural aging

dilakukan dengan cara membiarkan paduan lewat jenuh hasil proses quenching pada temperatur kamar selama waktu tertentu. Berbeda dengan natural aging, pada proses artificial aging, paduan lewat jenuh hasil proses quenching dipanaskan kembali sampai temperatur tertentu dibawah garis solvus, dan ditahan sampai beberapa waktu tertentu. Pemilihan temperatur serta lama waktu proses penuaan amat berpengaruh pada hasil penguatan

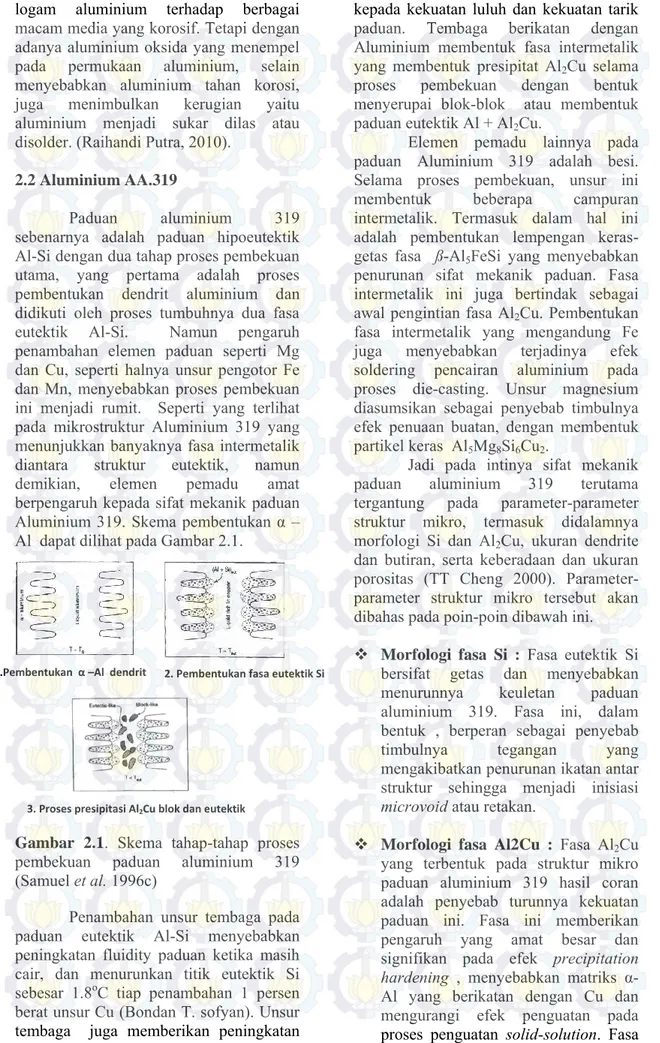

Gambar 2.2 Skema tiga langkah

Presipitation hardening dan

struktur mikro yang dihasilkan

3. HASIL PERCOBAAN DAN PEMBAHASAN

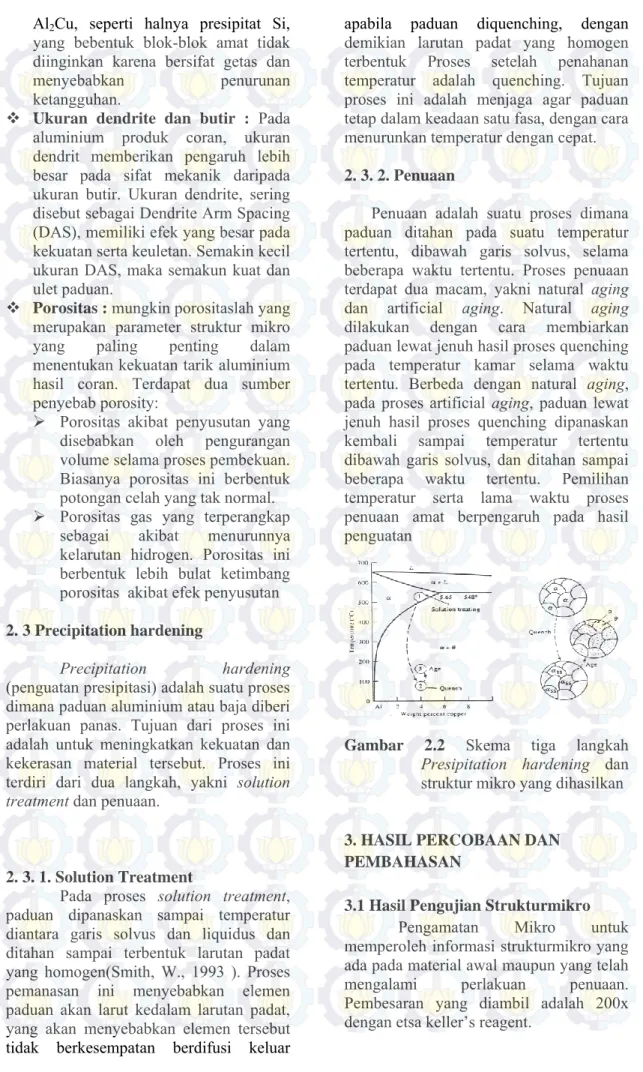

3.1 Hasil Pengujian Strukturmikro

Pengamatan Mikro untuk

memperoleh informasi strukturmikro yang ada pada material awal maupun yang telah

mengalami perlakuan penuaan.

Pembesaran yang diambil adalah 200x dengan etsa keller’s reagent.

3.1.1. Material Awal

Gambar 3.1 Strukturmikro as received

menunjukkan dendrit matriks α yang terang dan daerah lempeng gelap fasa intermetalik, perbesaran 100x etsa keller’s reagent

Gambar 3.2. Strukturmikro aluminium

AA.319 dengan berbagai perlakuan (a) as

received (b) solution treatment 495OC

aging 150 OC, (c) solution treatment

495OC aging 175 OC, (d) solution

treatment 495OC aging 200 OC. Perbesaran

100x etsa keller’s reagent

Gambar 3.3. Strukturmikro aluminium

AA.319 dengan berbagai perlakuan (a) as

received (b) solution treatment 520OC

aging 150 OC, (c) solution treatment

520OC aging 175 OC, (d) solution

treatment 520OC aging 200 OC. Perbesaran

100x etsa keller’s reagent.

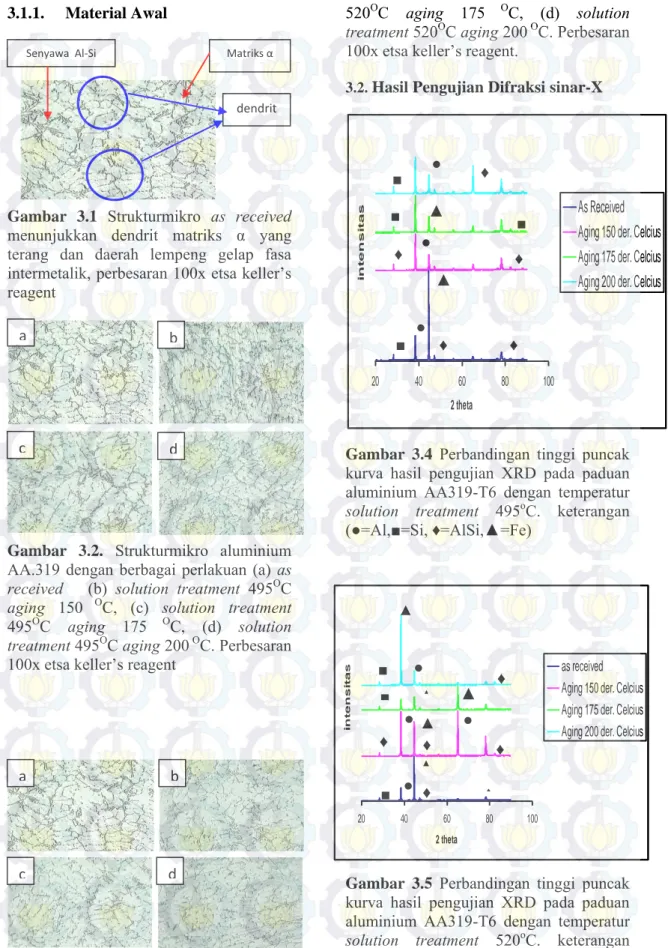

3.2. Hasil Pengujian Difraksi sinar-X

Gambar 3.4 Perbandingan tinggi puncak

kurva hasil pengujian XRD pada paduan aluminium AA319-T6 dengan temperatur

solution treatment 495oC. keterangan

(●=Al,■=Si, ♦=AlSi,▲=Fe)

Gambar 3.5 Perbandingan tinggi puncak

kurva hasil pengujian XRD pada paduan aluminium AA319-T6 dengan temperatur

solution treatment 520oC. keterangan

(●=Al,■=Si, ♦=AlSi,▲=Fe)

Senyawa Al-Si Matriks α

dendrit a b c d a d b c 20 40 60 80 100 2 theta i n t e n s i t a s As Received

Aging 150 der. Celcius Aging 175 der. Celcius Aging 200 der. Celcius ▲ ● ■ ♦ ♦ ● ● ♦ ♦ ■ ■ ♦ ■ ▲ 20 40 60 80 100 2 theta in t e n s it a s as received

Aging 150 der. Celcius Aging 175 der. Celcius Aging 200 der. Celcius

♦ ♦ ♦ ● ● ■ ▲ ● ■ ♦ ■ ● ▲ ♦ ♦ ▲ ▲ ▲

Gambar 3.6 Perbandingan tinggi puncak kurva hasil pengujian XRD pada paduan aluminium AA319-T6 dengan temperatur

solution treatment 495oC dan 520oC

(●=Al,■=Si, ♦=AlSi,▲=Fe)

3.3 Hasil Pengujian SEM-EDX

Gambar 3.7 Pengujian SEM-EDX dengan

perbesaran (a)1.00 KX (b) 3.00 KX (c)

5.00 KX pada temperatur solution

treatment 520oC dan aging 200oC

3.4. Hasil Pengujian Tarik

Tabel 3.1 Pengaruh waktu aging terhadap

kekuatan tarik paduan aluminium AA 319-T6 N o Temperatu r Solution treatment (oC ) – 3 Jam Temperatu r Aging (oC ) – 5 Jam Kekuata n Tarik (MPa) Elongatio n (%) As Received 204.96 1.42 1 495 oC 150 279.97 3.8 2 175 274.33 3.9 3 200 321.3 1.98 1 520 oC 150 293.34 5.6 2 175 296 5.8 3 200 332.11 2.3

Gambar 3.8 Kurva pengaruh temperatur

aging terhadap kekuatan tarik maksimum

(UTS) pada paduan Al AA 319-T6 3.5. Hasil Pengujian Kekerasan

Tabel 3.2 Pengaruh waktu aging terhadap

kekerasan paduan AA319-T6 No Temperatur treatment(oSolution C ) – 3

Jam Temperatur Aging (oC ) – 5 Jam Kekerasan (HRb) As received 40.8 1 495 oC 150 49.7 2 175 47.4 3 200 66 1 520 oC 150 52.2 2 175 51.4 3 200 65.8 20 40 60 80 100 2 theta i n t e n s i t a s As Received Solution Treatment 495 der. Celcius Aging 200 der. Celcius Solution Treatment 520 der. Celcius Aging 200 der. Celcius ● ♦ ■ ■ ● ● ● ♦ ■ ● ▲ ♦ ♦ a b c 204.96 321.3 279.97 274.33 293.24296 332.11 150 200 250 300 350 0 50 100 150 200 250

Temperatur Aging (5 jam)

M

P

a Solution Treatment Selama 3

Jam Pada 495 Der. Celcius Solution Treatment Selama 3 Jam Pada 520 Der. Celcius

Gambar 3.9 Kurva pengaruh temperatur

aging terhadap kekerasan pada paduan

aluminium Al AA.319-T6 3. 6 Pembahasan

Dari pengamatan struktur mikro, baik pada spesimen as received maupun spesimen dengan berbagai variasi temperatur precipitation hardening seperti ditunjukkan pada Gambar 4.1 seperti terlihat bentuk dendritik dan sebaran fasa intermetalik berupa daerah gelap. Ukuran serta penyebaran fasa intermetalik amat berpengaruh pada sifat mekanik yang terjadi. Hal tersebut dapat dilihat bahwa pada variasi temperatur solution treatment

495oC dan aging 150oC dan 200oC, dan

untuk solution treatment 520oC pada

temperatur aging 175oC dan 200oC terjadi

kenaikan kekuatan tarik dibandingkan dengan as received karena secara

strukturmikro menunjukkan ukuran

dendrit yang kecil serta persebaran senyawa Al-Si yang lebih merata. Dapat dilihat pada Gambar 3.2 dan Gambar 3.3. Hal menarik terjadi pada variasi temperatur aging 175oC untuk variasi

temperatur solution treatment 520oC

dimana spesimen mengalami kenaikan yang sedikit pada kekuatan tariknya yakni bisa dilihat pada Tabel 4.2 dibandingkan dengan variasi temperatur aging 150oC,

dan mengalami penurunan pada variasi temperatur solution treatment 495oC

meskipun kekuatannya lebih tinggi dari as

received. Namun demikian hal ini belum

dapat dijelaskan lewat pengamatan struktur mikro, karena secara struktur mikro kedua variasi tersebut memiliki penyebaran senyawa Al-Si yang lebih merata ketimbang variasi temperatur aging

sebelumnya. Demikian juga pada pengujian kekerasan seperti pada Gambar 3.9 dimana juga terjadi penurunan nilai

kekerasan yang menurun pada temperatur 175oC, secara strukturmikro memiliki

penyebaran senyawa Al-Si yang lebih merata, jika dibandingkan dengan variasi temperatur 150 oC.

Sedangkan bila mengkorelasikan hasil pengujian tarik dengan variasi temperatur precipitation hardening, dimana pada variasi temperatur solution

treatment 520oC dan temperatur aging

200oC menunjukkan hasil kekuatan tarik

yang tertinggi ditunjukkan pada Gambar 3.8. Hal ini mungkin dikarenakan pembentukan senyawa Al-Si lebih sempurna. Hal ini sesuai dengan hasil penelitian Corin Chepko (2000) menyatakan bahwa Selama proses penuaan, paduan dapat mengalami

underaged, overaged atau critically aged.

Underaged terjadi karena lama waktu

pemanasan paduan terlalu pendek atau temperatur terlalu rendah dan overaged

disebabkan karena waktu pemanasan yang terlalu lama dan temperatur terlalu tinggi. Kedua hal ini akan menghasilkan material yang relatif lemah. Untuk menghindari hal tersebut, maka paduan harus mengalami penuaan dengan perhitungan waktu yang tepat, yang disebut critically aging yang akan menghasilkan sifat mekanik maksimum.

Demikian juga pada temperatur

solution treatment 495 oC aging 175 oC

kekuatan tariknya mengalami penurunan dibandingkan dengan temperatur solution

treatment 495 oC aging 150 oC yang

ditunjukkan pada Gambar 3.8. Kedua material ini terdapat senyawa yang berbeda, jika ditinjau dari pengujian XRD bahwa pada temperatur solution treatment

495 oC aging 175 oC mempunyai senyawa

Fe sedangkan pada temperatur solution

treatment 495 oC aging 150 oC mempunyai

senyawa AlSi. Oleh sebab itu senyawa yang terdapat pada masing-masing material tersebut menyebabkan penurunan pada kekuatan tariknya. Dan pada temperatur solution treatment 520 oC

aging 150 oC kekuatan tariknya mengalami

peningkatan yang sedikit disebabkan terdapat senyawa AlSi yang dominan sedangkan pada temperatur solution

treatment 520 oC aging 175oC adanya

senyawa Fe yang diimbangi dengan

40.8 47.4 66 49.7 65.8 51.4 52.2 35 40 45 50 55 60 65 70 0 50 100 150 200 250

Temperatur Aging (5 jam)

H

R

b

Solution Treatment Selama 3 Jam Pada 495 Der. Celcius

Solution Treatment Selama 3 Jam Pada 520 Der. Celcius

senyawa Si sehingga peningkatannya hanya sedikit.

Pengujian difraksi sinar-X pada penelitian ini memegang peranan yang sangat penting. Transformasi fasa akibat perlakuan termal dan variasi laju pendinginan dapat teridentifikasi. Jika fasa Al digunakan sebagai acuan, maka dari pengujian XRD pada semua spesimen didapatkan data yang menyatakan tinggi rendah intensitas yang menunjukkan kuantitas dari fasa tersebut.

Jika dihubungkan dengan pengujian mekanik maka terlihat dengan turunnya intensitas fasa Al, kekuatan mekanik akan ikut turun seperti terlihat pada semua variasi temperatur 175oC namun hal yang

menarik adalah pada semua variasi temperatur 175oC, terindikasi adanya fasa

Fe dan dapat dilihat bahwa dengan terbentuknya fasa Fe akan menyebabkan turunnya kekuatan tarik dan kekerasan. Hal ini sesuai dengan penelitian TT Cheng, (2000) bahwa penambahan unsur besi akan menyebabkan terbentuknya fasa intermetalik yang keras dan getas sehingga akan menurunkan sifat mekanik paduan.

4. KESIMPULAN

. Berdasarkan serangkaian percobaan yang telah dilakukan dapat disimpulkan bahwa : 1. UTS tertinggi pada temperatur 495oC

terjadi pada temperatur aging 200 oC

yakni sebesar 321.3 MPa. Sedangkan solution treatment 520 oC juga terjadi

pada temperatur aging 200 oC yakni

sebesar 332.1 MPa.

2. Kekerasan meningkat sebanding

dengan temperatur proses penuaan. Dari percobaan didapat kekerasan tertinggi dimiliki oleh spesimen dengan lama temperatur solution treatment 495 oC aging 200 oC ,

sebesar 66 HRb.

3. Dari pengujian XRD, diidentifikasi adanya fasa Al, AlSi, Fe, Si.

4. Dari data hasil percobaan yang telah dilakukan, variasi yang menghasilkan sifat paling optimum adalah pada temperatur solution treatment 520 oC

selama 3 jam dan aging pada temperatur 200 oC selama 5 jam

DAFTAR PUSTAKA

Askeland, Donald R., 1994.The Science

and Engineering of Materials,

Boston: PWS Publishing.

Avner, Sidney H. 1982. Introduction to Physical Metallurgy, Second

Edition. McGraw-Hill

International Book Company, Tokyo.

Awano,Yoji., Shimazu, Yoshihiro.,

Takabatake, Junichi. 1989.

Method For Producing Aluminium Alloy Castings and The Resulting

Product. Aichi, Japan

Chepko,Corin.,Dhanhani,Jaseem.,Figueroa ,Carlos.,Landis Codi.2000.An Experimental and Analytical Study of the Properties of Precipitation Hardening Aluminium Alloys.

University of the Pacific School of Engineering, USA

Courtney, Thomas H. 1990. Mechanical Behavior of Materials. Virginia: University of Virginia.

Jacobs,M.H.,1999.Metallurgical

Background to Alloy Selection and Specifications for Wrought, Cast

and Special Aplications.

Interdisciplinary Research Centre in Materials, The University of Birmingham, UK

Mier,Mike,2004. HT-Aluminium.

Departement of Chemical

Engineering and Materials Science University of California, Davis Putra, Raihandi. 2010. Logam

Non-Ferous. Universitas Darma

Persada. Jakarta

Smallman, R.E., and Bishop R.J. 2006.

Metalurgi Fisik Modern dan

Rekayasa Material. Edisi IV.

Jakarta: Erlangga.

Smith, William F.,1981.Structure and

Properties of Engineering Alloys,

McGraw-Hill Inc. New York: Smith, William F.,1993.Foundations of

Materials Science and

Engineering, McGraw-Hill

Inc.New York:

Smith, William F.,1996.Principles of

Materials Science and

Engineering, McGraw-Hill

Inc.New York:

T. Sofyan, Bondan, Kartika, Ria. 2005.

Aluminium Alloy Modified With

0,1 wt.%Sn. University of

Indonesia

T.T. Cheng, J.E. Morral and H.D. Brody. 2000. Effect of Microstructure on Properties of 319 – Type Al Alloys

A survey of Recent Literature.

Departement of Metallurgy and

Materials Engineering, The

University of Connecticut

Wallhagen, Eric. 2007. EXAMINATION

OF AGING ALUMINUM 319.

WORCESTER POLYTECHNIC INSTITUTE

………, JIS Handbook Z 2201. 1998. Test Pieces For Tensile Test For Metallic Materials.

………, JIS Handbook Z 2243. 1998.

Brinell Hardness Test-Test Method.