TUGAS AKHIR – TK 090324

PABRIK ASAM NITRAT DARI AMONIAK DENGAN

PROSES OKSIDASI

Indira Tri Hastari NRP. 2311 030 003

EMMAZA KHARISMA L. NRP. 2311 030 006

Dosen Pembimbing

Prof. Dr. Ir. Danawati Hari Prajitno, M.Pd

PROGRAM STUDI DIII TEKNIK KIMIA Fakultas Teknologi Industri

TUGAS AKHIR – TK 090324

NITRIC

ACID

PLANT

OF

AMMONIA

BY

USING

OXIDATION PROCESS

Indira Tri Hastari NRP. 2311 030 003

EMMAZA KHARISMA L. NRP. 2311 030 006

Guide Lecture

Prof. Dr. Ir. Danawati Hari Prajitno, M.Pd

Nama Mahasiswa : Indira Tri Hastari (2310030003)

: Emmaza Kharisma L. (2310030006)

Program Studi : D III Teknik Kimia FTI - ITS

Dosen Pembimbing : Prof.Dr.Ir.Danawati H.P, M.Pd

Abstrak

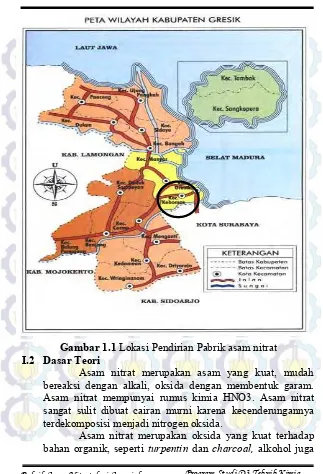

Asam nitrat (HNO3) adalah sejenis cairan korosif yang tak berwarna dan merupakan asam beracun yang dapat menyebabkan luka bakar. Kegunaannya sangat dibutuhkan di dunia Industri kimia, diantaranya dapat digunakan untuk proses pemurnian logam, sebagai bahan baku pembuatan bahan-bahan peledak seperti TNTdan digunakan dalam proses desain barang-barang berbahan tembaga, perunggu dan kuningan. Berdasarkan ketersediaan amonia yang merupakan bahan baku utama, maka Pabrik asam nitrat didirikan di Gresik, Provinsi Jawa Timur.

Pembuatan asam nitrat dari amonia dengan proses oksidasi. Udara dikompresikan sampai tekanan 10 atm dan bertemperatur 2700C. Amonia diuapkan dalam penguap steam dan selanjutnya dicampurkan dengan udara yang sudah dikompresi. Campuran antara udara dan amonia dimasukkan ke dalam coverter yang berisi katalis platina berbentuk gauze/kasa.Pada reaksi ini konversi amonia menjadi NO mencapai 95%. Hasil Nitric Oxide (NO) kemudian direaksikan dengan oksigen supaya terbentuk asam nitrat yang konsentrasinya 65%. Untuk memekatkan hasil, gas NO2 masuk di kolom absorber bagian bawah pada suhu 62 ˚C. Di dalam kolom absorber, air demineralisasi ditambahkan pada bagian paling atas pada suhu 30 ˚C, sedangkan asam lemah (weak acid) dimasukkan pada bagian tengah absorber. Hasil akhir berupa penyerapan asam nitrat dengan kadar 60 %.

Pabrik ini beroperasi secara kontinyu selama 330 hari/tahun;24 jam/hari dengan kapasitas produksi 72727,27 kg/hari.Dengan bahan baku yang dibutuhkan yakni,ammonia sebesar 12655,56 kg/hari dan kebutuhan udara sebesar 226878,42 kg/hari. Kebutuhan utilitasnya adalah air sanitasi sebesar 52,56 m3/hari,air pendingin sebesar 1612,513 m3/hari,air proses sebesar 17,2044 m3/hari dan air umpan bolier sebesar 60,914 m3/hari. Berdasarkan ketersediaan amonia yang merupakan bahan baku utama, maka Pabrik asam nitrat didirikan di Gresik, Provinsi Jawa Timur.

Name : Indira Tri Hastari (2311030003) : Emmaza Kharisma L (2311030006) Department : D III Teknik Kimia FTI - ITS

Supervisor : Prof. Dr.Ir.Danawati H.P, M.Pd

Abstract

Nitric acid (HNO3) is a corrosive liquid and poisonous acid which can cause burns. Its usefulness is needed in the world chemical industry, which can be used for metal refining process, as a raw material for making explosives such as TNT and used in the design process goods made from copper, bronze and brass. Based on the availability of ammonia which is the main raw material, then the nitric acid plant was established in Gresik, East Java.

Dengan mengucap syukur Alhamdullilah kehadirat Allah SWT, atas segala rahmat dan karunia yang telah diberikan kepada kami sehingga dapat menyelesaikan tugas akhir ini dengan judul “Pabrik Asam Nitrat dari Amoniak dengan Proses Oksidasi“.

Tugas akhir ini merupakan salah satu tugas yang harus diselesaikan sebagai persyaratan kelulusan program studi DIII Teknik Kimia, FTI-ITS Surabaya.

Tujuan tugas akhir ini adalah mahasiswa dapat memahami dan mampu mengenal prinsip-prinsip perhitungan dari peralatan-peralatan industri terutama industri kimia yang telah dipelajari di bangku kuliah serta aplikasinya dalam perencanaan pabrik.

Dengan tersusunnya laporan tugas akhir ini, penyusun menyampaikan ucapan terima kasih kepada:

1.

Bapak Ir. Budi Setiawan, M.T. selaku Koordinator Program Studi DIII Teknik Kimia FTI – ITS2.

Ibu Prof. Dr. Ir. Danawati H.P, M.Pd selaku Dosen Pembimbing Tugas Akhir.3.

Ibu Dr. Ir. Niniek Fajar Puspita, M.Eng. selaku Koordinator Tugas Akhir.4.

Kedua orang tua, yang telah memberikan dukungan, semangat dan nasehat luar biasa.5.

Teman-teman seperjuangan Buffer PH 11, Ninin, Tita, Ebot, Pepi, Mas Nanda, Mas Ricco dan pihak lain yang turut membantu demi terselesainya Tugas Akhir ini. Penyusun menyadari bahwa laporan ini masih jauh dari kesempurnaan. Oleh karena itu, kritik dan saran yang membangun sangat diharapkan sebagai introspeksi bagi penyusun. Akhir kata semoga laporan ini memberi manfaat bagi pihak–pihak yang memerlukan.LEMBAR PENGESAHAN ... ii

ABSTRAK ... vi

ABSTRACT ... vii

KATA PENGANTAR ... viii

DAFTAR ISI ... ix

DAFTAR TABEL ... xi

DAFTAR GAMBAR... xii

BAB I. PENDAHULUAN

I.1. LatarBelakang ... I-1

II.2. Seleksi Proses ... II-8 II.3. Uraian Proses Terpilih ... II-11 BAB III. NERACA MASSA ... III-1 VI.4 Bahan Bakar... VI-6 VI.5 Perhitungan Kebutuhan air ... VI-7 BABVII. KESELAMATANDAN

KESEHATANKERJA

A Luas heating surface ft2

Cp Konduktivitas thermal kal/g.oC

H Enthalpy Kal

ID Inside diameter In

OD Outside diameter In

Q Kalor Kkal

R Rate Kg

X Fraksi massa

V Volume m3

ρ Massa jenis kg/L

µ Viskositas cp

P Tekanan atm

V/tc Laju volumetrik

filtrate m

3/s

Rm Tahanan filter m-1

tc Waktu siklus filter S

cs Konsentrasi padatan

dalam umpan masuk kg padatan/ m3 filtrat

∆P Penurunan tekanan Pa

I.1 Latar belakang I.1.1 Sejarah

Asam nitrat (HNO3) adalah sejenis cairankorosif yang tak berwarna, dan merupakan asamberacun yang dapat menyebabkan luka bakar. Asam nitrat pertama kali disintesis sekitar 800M oleh kimiawanJabir ibnu Hayyan, yang juga menemukan distilasi modern dan proses kimiawi dasar lainnya yang masih digunakan sekarang ini. Asam nitrat banyak sekali digunakan dalam industri kimia, diantaranya digunakan untuk proses pemurnian logam,sebagai bahan baku pembuatan bahan-bahan peledak seperti TNT , dan digunakan dalam proses desain

barang-barang berbahan tembaga, perunggu dan

kuningan.(Anonim,2013) I.1.2 Alasan Pendirian Pabrik

Asam Nitrat merupakan bahan kimia dasar yang banyak dipakai dalam industri amonium nitrat, bahan peledak, pembuatan bahan organik sintesis, seperti zat warna, obat-obatan, selulosa nitrat, dan sebagainya. Untuk memenuhi kebutuhan tersebut di atas, Indonesia selain sudah memproduksi sendiri juga mengimpor dari luar negeri. Asam nitrat (20%) juga digunakan untuk membuat pupuk campuran dengan bantuan fosfat, sebagai pelarut dalam industri electroplating, dan digunakan secara meluas sebagai reaktan yang cukup penting dalam laboratorium kimia sebagai di dalam pembuatan Nitro Benzene, dan Dinitro Toluene. Dengan meningkatnya keperluan asam nitrat pada berbagai bidangindustri, maka produksi HNO3 secara industri dalam skala kecil sampai besartidak dapat ditangguhkan lagi.

Asam Nitrat akan semakin meningkat, sehingga pendirian pabrik Asam Nitrat merupakan alternatif yang baik, selain untuk memenuhi kebutuhan pasar dalam negeri juga dapat membuka lapangan kerja baru dan dapat meningkatkan devisa negara. Negara-negara yang sedang menuju era industrialisasi tidak dapatlepas dari peranan asam nitrat ini.

Untuk mengurangi ketergantungan impor Indonesia terhadap negara lain, untuk memperluas kesempatan kerja dan meningkatkan produksi dalam negeri serta menyeimbangkan struktur ekonomi di Indonesia maka Indonesia harus melakukan pembangunan dengan pemanfaatan sumber daya alam dan sumber daya manusia yang dimiliki. Salah satu wujud pembangunan sumber tersebut adalah dengan pembangunan industri kimia. Dengan alasan kebutuhan asam nitrat makin lama makin meningkat, maka perlu difikirkan pendirian suatu pabrik asam nitrat.

Pabrik asam nitrat ini didirikan dengan alasan memberi peluang bagus dan membantu pabrik asam nitrat lain dalam produksi asam nitrat di Indonesia, terdapat beberapa antara lain :

Kondisi perekonomian dunia dan dalam negeri seperti nilai tukar rupiah terhadap mata uang asing, tingkat inflasi, suku bunga, dan sebagainya.

Adanya perubahan peraturan yang dilakukan oleh pemerintah sebagai akibat dari negara maju yang terus mengurangi ekspor dari negara maju lain yang menawarkan harga murah.

Dari beberapa masalah di atas pendirian pabrik inidimaksudkan untuk pengembangan pabrikasamnitrat yang di Indonesia hanyaadabeberapa serta untuk mengimbangi kebutuhan asam nitrat Indonesia.

I.1.3 Ketersediaan Bahan baku

atmosfer. Sehingga bahan baku dapat diperoleh dari dalam negeri.

1.1.4 Kebutuhan Aspek Pasar

Asam nitrat (HNO3) merupakan komoditi yang memiliki banyak kegunaan di bidang industri. Penggunaan asam nitrat adalah sebagai berikut:

1. Asam nitrat (HNO3) digunakan untuk di laboratorium. 2. Asam nitrat (HNO3) digunakan sebagai bahan baku

pembuatan bahan-bahan yang meledak, seperti

nitrogliserin, trinitrotoluena (TNT) dan

Siklotrimetilenatrinitramin (RDX), dan juga untuk pembuatan amonium nitrat.

3. Asam nitrat (HNO3) digunakan dalam proses pemurnian logam. Sebagai contoh platina, emas, dan perak.

4. Asam nitrat (HNO3) digunakan dalam proses desain barang-barang berbahan tembaga, perunggu dan kuningan.

5. Campuran antara asam klorida pekat dan asam nitrat pekat, dengan perbandingan 3:1, biasa digunakan sebagai pelarut logam mulia, yaitu emas dan platina. Campuran tersebut biasa disebut dengan Aqua Regia atau air raja. 6. Asam nitrat (HNO3) digunakan untuk menghilangkan

atau membersihkan peralatan proses dari kerak kalsium dan magnesium yang menempel di dalamnya.

(Anonim, 2013)

1.1.5 Kapasitas Produksi Pabrik

Tahun Ekspor (ton) Impor (ton) Produksi (ton)

2007 34,14 8.771 471

2008 7,76 10.243 9851

2009 2,62 66.911 51.791

2010 0 11.259 55.404

2011 0 11.187 62.162

(Badan Pusat Statistik, 2013)

Berikut adalah perhitungan untuk menentukan kapasitas pabrik asam nitrat yang direncanakan berdiri pada tahun 2015. Konsumsi = ( produksi + impor ) – ekspor

= (14089,564 + 117865416 ) – (-7592,766) = 117887099 kg = 117887,1 ton

Produksi = 20 % x konsumsi = 24.000 ton/ tahun

Dari hasil perhitungan, dapat diperkirakan bahwa setiap tahunnya konsumsi asam nitrat di Indonesia akan semakin bertambah. Maka dari itu pabrik asam nitrat yang akan didirikan ini berusaha memenuhi kebutuhan dalam negeri sendiri, sehingga ditentukan kapasitas pabrik asam nitrat ini tahun 2015 adalah 24.000 ton/tahun.

1.1.6 Lokasi Pabrik

Gambar 1.1 Lokasi Pendirian Pabrik asam nitrat I.2 Dasar Teori

Asam nitrat merupakan asam yang kuat, mudah bereaksi dengan alkali, oksida dengan membentuk garam. Asam nitrat mempunyai rumus kimia HNO3. Asam nitrat sangat sulit dibuat cairan murni karena kecenderungannya terdekomposisi menjadi nitrogen oksida.

sangat bereaksi terhadap asam nitrat. Furfuryl alcohol, anilin dengan asam nitrat digunakan dalam bahan bakar roket. Sebagian besar baja kecuali platinum dan emas dapat dirusak oleh asam nitrat, sebagian diubah menjadi arsenic dan antimonytetapi sebagian besar yang lain diubah menjadi nitrat.

Asam nitrat sebagai oxidizing agent tergantung pada nitrogen oksida bebas. Asam nitrat murni tidak merusak tembaga. Produk asam nitrat bervariasi konsentrasi asamnya dan kekuatan reduksinya. Cairan asam nitrat cenderung memberikan nitrogen oksida dan asam yang dihasilkan kaya akan nitrogen dioksida. Reaksi asam cair dengan metalic, zinc, dihasilkan dengan mencampurkan amoniak dan hidroksilamin.

Asam nitrat mempunyai dua macam hidrat yang dikristalkan dari larutan asam nitrat. Kedua hidrat tersebut adalah monohidrat yang mempunyai rumus kimia HNO3.H2O dengan konsentrasi 77,77% berat dan mempunyai titik didih 37,62°C. Sedangkan trihidrat mempunyai rumus kimia HNO3.H2O dengan konsentrasi 53,83% berat dan mempunyai titik didih 18,47°C.

Sebelum abad ke-20 asam nitrat diperoleh dari reaksi antara Chile Saltpeter (mineral yang mengandung NaNO3) dengan asam sulfat pekat. Sodium Bisulfat diperoleh sebagai produk samping. Secara sederhana reaksinya dapat dituliskan sebagai produk samping. Secara sederhana reaksinya dapat dituliskan sebagai berikut:

NaNO3 + H2SO4 NaHSO4 + HNO3

berupa nitrogen monoksida (NO) yang selanjutnya dilarutkan dalam air sehingga membentuk asam nitrat. Biaya operasi yang sangat mahal serta efisiensi energi yang rendah mengakibatkan proses tersebut tidak digunakan lagi sekarang.

Proses lainnya adalah yang disebut dengan proses “wisconsin” yang memproduksi asam nitrat dengan bahan utama oksigen dan nitrogen yang berasal dari udara. Prinsipnya adalah sama dengan proses busur listrik. Hanya saja, pembakaran dilakukan dalam tungku pembakaran dengan bantuan fuel gas pada temperatur di atas 2000°C. Kesulitan operasi ini adalah mempertahankan temperatur yang sangat tinggi dalam jangka waktu yang lama. Hal ini mengakibatkan proses ini kurang efisien dan tidak diterima secara umum.

Di samping itu, terdapat satu proses yang sangat penting dalam kemajuan industri asam nitrat yakni proses oksidasi amonia atau lebih dikenal dengan proses Ostwald. Oksidasi katalitik dari amonia menjadi satu-satunya proses pembuatan asam nitrat secara komersial yang masih dilakukan sampai saat ini. Dari segi teknis dan biaya, proses ini masih jauh lebih baik daripada proses yang lainnya. I.3 Kegunaan Asam Nitrat

Asam nitrat (HNO3) memiliki banyak kegunaan di bidang industri. Penggunaan asam nitrat adalah sebagai berikut:

1. Asam nitrat (HNO3) digunakan untuk di

laboratorium.

2. Asam nitrat (HNO3) digunakan sebagai bahan baku pembuatan bahan-bahan yang meledak, seperti

nitrogliserin, trinitrotoluena (TNT) dan

3. Asam nitrat (HNO3)digunakan dalam proses pemurnian logam. Sebagai contoh platina, emas, dan perak.

4. Asam nitrat (HNO3) digunakan dalam proses desain barang-barang berbahan tembaga, perunggu dan kuningan.

5. Campuran antara asam klorida pekat dan asam nitrat pekat, dengan perbandingan 3:1, biasa digunakan sebagai pelarut logam mulia, yaitu emas dan platina. Campuran tersebut biasa disebut dengan Aqua Regia atau air raja.

6. Asam nitrat (HNO3) digunakan untuk menghilangkan atau membersihkan peralatan proses dari kerak kalsium dan magnesium yang menempel di dalamnya.

I.4 Sifat Fisik dan Kimia I.4.1. Bahan Baku Utama

Bahan baku utama dari Pabrik Asam Nitrat ini adalah ammonia dan udara. Spesifikasi dari ammonia dan udara yaitu sebagai berikut:

1. Ammonia

Volume kritis : 0,08040

m3/kgmol

∆Η˚f : -39,222 kJ/mol

Fase :cair jenuh (30˚C

a. Ammonia dapat membentuk campuran, mudah terbakar dengan udara pada nilai ambang batas (16,25 % volume) b. Bahaya ledakan ammonia akan semakin meluas apabila

kontak dengan oksigen pada temperatur serta tekanan tinggi di atmosfer.

Reaksi ammonia dengan senyawa lain dimana ammonia bereaksi sebagai gugus NH2

2. Udara nitrat adalah asam nitrat. Spesifikasi asam nitrat adalah sebagai berikut:

Sifat Fisika

Rumus molekul : HNO3

Massa molar : 63,012 g/mol

Penampilan : Cairan bening tidak berwarna

Densitas : 1,51 g/cm3 , cairan tidak berwarna

Titik leleh : -42 0C, 231 K, -440F

Titik didih : 83 0C, 356 K, 181 0F (120,5 0C (larutan 68 %))

Sifat Kimia

Sebagai sebuah oksidator yang kuat, asam nitrat bereaksi hebat dengan sebagian besar bahan-bahan organik dan reaksinya

dapat bersifat eksplosif. Produk akhirnya bisa

bervariasitergantung pada konsentrasi asam, suhu, serta reduktor. Reaksi dapat terjadi dengan semua logam kecuali deret logam mulia dan aloi tertentu. Karakteristik ini membuat asam nitrat sering digunakan dalam uji asam. Umumnya reaksi oksidasi utamanya terjadi dengan asam pekat, membentuk nitrogen dioksida ( NO2 )

Cu + 4H+ +2NO

3-→Cu2+ + 2NO2 +2H2O

Karena asam nitrat merupakan oksidator, hidrogen (H2) jarang terbentuk. Hanya magnesium (Mg), mangan (Mn), dan kalsium (Ca) yang bereaksi dengan asam nitrat dingin dan encer yang dapat menghasilkan hidrogen :

II.1. Macam – Macam Proses Pembuatan Asam Nitrat

Pembuatan asam nitrat dapat dilakukan dengan beberapa cara, yaitu dengan proses oksidasi dan proses retort.

II.1.1. Proses Oksidasi

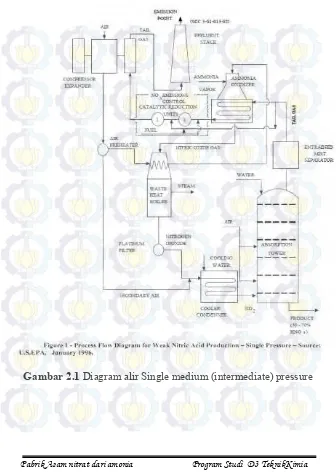

Terdapat dua jenis teknologi proses yang digunakan dalam pembuatan asam nitrat Secara Oksidasi, yaitu Single pressure Process dan Dual-pressure Process, yang secara singkat dapat dijelaskan sebagai berikut:

II.1.1.1. Single pressure process

Ciri khas dari tipe ini adalah penggunaan tekanan operasi yang rata-rata sama pada tahap oksidasi katalitik amonia maupun pada tahap absorpsi NO2/N2O4 dan membutuhkan temperatur operasi sekitar 420˚C. Proses ini terbagi lagi menjadi beberapa tipe, yaitu:

a. Single medium (intermediate) pressure

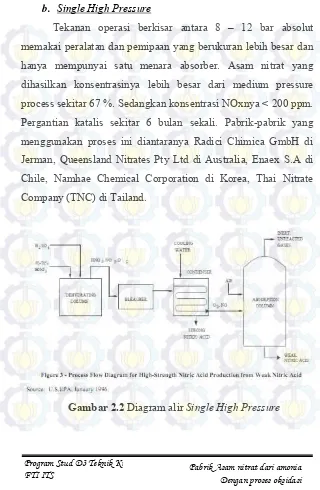

b. Single High Pressure

Tekanan operasi berkisar antara 8 – 12 bar absolut memakai peralatan dan pemipaan yang berukuran lebih besar dan hanya mempunyai satu menara absorber. Asam nitrat yang dihasilkan konsentrasinya lebih besar dari medium pressure process sekitar 67 %. Sedangkan konsentrasi NOxnya < 200 ppm. Pergantian katalis sekitar 6 bulan sekali. Pabrik-pabrik yang menggunakan proses ini diantaranya Radici Chimica GmbH di Jerman, Queensland Nitrates Pty Ltd di Australia, Enaex S.A di Chile, Namhae Chemical Corporation di Korea, Thai Nitrate Company (TNC) di Tailand.

II.1.1.2.

Dual pressure process

Gambar 2.3 Diagram alir Dual pressure process

II.1.2. PROSES RETORT

Proses retort menggunakan bahan baku natrium nitrat (96%) dan asam sulfat (93%). Di dalam reaktor terjadi reaksi eksotermis antara natrium nitrat dan asam sulfat. Reaksi yang terjadi:

Pabrik Asam nitrat dari amonia dengan proses oksidasi

Program Studi D3 TeknikKimia FTI ITS Proses :

Bahan baku natrium nitrat dan asam sulfat masuk reaktor tangki berpengaduk. Reaktor di panaskan secara isotermal pada suhu operasi 150-200oC selama 12 jam. Konversi pembentukan asam nitrat adalah 97%.Selama waktu itu NO2 dan air akan teruapkan. Uap asam nitrat di lewatkan di kondensor parsial, kemudian di pisahkan antara gas dan cairanya dalam separator. Cairan asam nitrat di dinginkan dengan menggunakan cooler dan selanjutnya di simpan sebagai hasil asam nitrat. Konsentarsi hasil adalah sebesar 90%. Gas yang tidak terembunkan diserap dengan menggunakan air pada absorber. Hasil bawah menghasilkan kadar asam nitrat 43%. Hasil samping reaktor berupa campuran ”either cake”. Bahan ini dapat dijual pada industri baja dan dapat juga dipakai sebagai bahan baku.

Gambar 2.4 Diagramok Proses Retort

A B S

II.2 SELEKSI PROSES

Berdasarkan teknologi proses yang telah dijelaskan sebelumnya, maka diperoleh perbandingan pembuatan asam nitrat antara proses Oksidasi dan proses Retort dalam Tabel di bawah ini:

Tabel 2.1 Perbandingan Proses Oksidasi dan Proses Retort

Jenis Proses Kelebihan kekurangan

bahan baku hanya tersedia di luar negeri.

Kualitas

(%HNO3) yang didapatkan kecil, sekitar 43% Prosesnya cukup

rumit

Yield yang

dihasilkan rendah

Kadar buang

Nox nya cukup besar

Dari proses yang telah diuraikan dipilih proses oksidasi ammonia, karena pada proses retort bahan baku natrium nitrat hanya bisa didapatkan dari luar negeri yaitu chile. Sehingga kurang efisien, dan kadar asam nitrat yang di dapatkan akan lebih tinggi menggunakan proses oksidasi ammonia.

Tabel 2.2 Perbandingan Proses Pembuatan Asam Nitrat

Dilihat dari perbandingan di atas maka dipilih single high pressure disebabkan :

1. Kapasitas pabrik yang akan didirikan hanya memungkinkan digunakannya proses ini.

2. Bahan baku yang digunakan lebih murah dibandingkan dengan proses retort

3. Karena tekanan lebih besar daripada proses medium maka recovery energi lebih besar sehingga kebutuhan Proses Tekanan (bar) Kualitas (%HNO

4. Produk yang dihasilkan memiliki kemurnian yang cukup baik.

5. Tidak memerlukan kompresor gas NOx antara tahap oksidasi amonia dan absorbsi.

6. Proses sederhana dan alat yang digunakan simple jadi biaya alat lebih murah.

II.3 Uraian Proses Terpilih

Amonia teroksidasi secara cepat, dan panas yang dihasilkan dari reaksi menaikkan temperatur gas reaksi menjadi 645 ˚C. Konversi amonia menjadi NO mencapai 95%, sedangkan sisa amonia bereaksi dengan O2 membentuk N2.

ada tambahan O2 dari udara sekunder. Temperatur reaksinya mencapai 140 ˚C. Gas reaksi kemudian masuk Secondary Cooler (E-122) untuk didinginkan lebih lanjut dengan bantuan air yang bersikulasi antara unit ammonia vaporizer (V-111) dan unit cooler. Hampir seluruh NO yang ada pada mulanya teroksidasi menjadi NO2 dan sebagian NO2 membentuk N2O4 selama perjalanan dari unit converter sampai cooler. Gas reaksi selanjutnya masuk kolom absorber (D-120) pada suhu 65 ˚C.

pesies NO2/N2O4 yang menimbulkan warna merah pada produk. Red Product Acid keluar dari absorber pada suhu 45 ˚C.

Kapasitas produksi = 24000 ton/tahun = 24000000 kg/tahun = 72727,27 kg/hari

Operasi = 330 hari/tahun ; 24 jam/hari

Satuan massa = kg

Basis waktu = 1 hari

Bahan baku yang dibutuhkan =239533,99kg/hari

1. AMMONIA VAPORIZER (V-111)

Fungsi: untuk mengubah semua liquid ammonia menjadi vapor ammonia

Tabel 3.1 Neraca massa ammonia vaporizer

komponen aliran (3) masuk aliran (4) keluar Massa (kg) fraksi massa (kg) fraksi

NH3 12655,562 1 12655,562 1

total 12655,562 1 12655,562 1

2. KOMPRESOR (G-112)

Tabel 3.2 Neraca massa kompresor

komponen aliran (1) masuk aliran (2) keluar

Massa (kg) fraksi Massa (kg) fraksi

O2 47644,470 0,21 47644,470 0,21

N2 179233,959 0,79 179233,959 0,79

total 226878,429 1 226878,429 1

3. SPLITTER

Fungsi : membagi udara menjadi dua, yaitu ke reaktor dan ke bleaching coloumn

85 % udara menuju ke reaktor

Tabel 3.3 Neraca massa splitter

komponen

masuk keluar

aliran (2) aliran (5) aliran (6)

massa fraksi massa fraksi massa fraksi

O2 47644,470 0,21 40497,8 0,21 7146,6705 0,21

N2 179233,959 0,79 152348,86 0,79 26885,0938 0,79

total 226878,429 1 192846,66 1 34031,7643 1

4. MIXER (M-113)

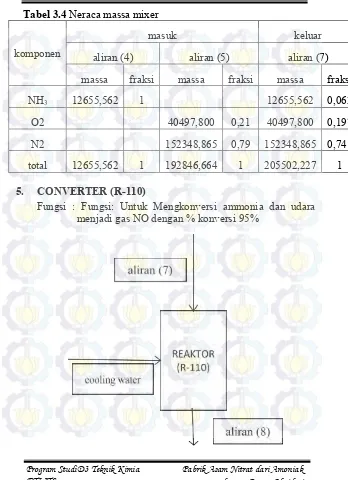

Tabel 3.4 Neraca massa mixer

komponen

masuk keluar

aliran (4) aliran (5) aliran (7)

massa fraksi massa fraksi massa fraksi

NH3 12655,562 1 12655,562 0,062

O2 40497,800 0,21 40497,800 0,197

N2 152348,865 0,79 152348,865 0,741

total 12655,562 1 192846,664 1 205502,227 1

5. CONVERTER (R-110)

Tabel III.5 Neraca Massa Reaktor

komponen aliran (7) masuk aliran (8) keluar

Massa (kg) fraksi Massa (kg) fraksi

NH3 12655,562 0,06158358

O2 40497,800 0,19706745 11315,562 0,055

N2 152348,865 0,74134897 152869,976 0,744

H2O 20100,011 0,098

NO 21216,678 0,103

total 205502,227 1 205502,23 1

6. COOLER ( E-114)

Fungsi: Untuk menurunkan temperatur gas reaksi yang keluar dari converter

Tabel 3.6 Neraca Massa Cooler

komponen aliran (8) masuk aliran (9) keluar

Massa (kg) fraksi Massa (kg) fraksi

O2 11315,562 0,055 10749,784 0,052

N2 152869,976 0,744 152869,976 0,744

H2O 20100,011 0,098 20100,011 0,098

NO 21216,678 0,103 20155,844 0,098

NO2 0 0 1626,612 0,008

total 205502,227 1 205502,23 1

7. WASTE HEAT BOILER (E-115)

Fungsi : Menurunkan temperatur gas yang keluar dari cooler membentuk senyawa N2O4

Tabel 3.7 Neraca Massa Waste Heat Boiler

komponen

Masuk keluar

aliran (9) aliran (10)

Massa (kg) fraksi Massa (kg) fraksi

O2 10749,784 0,052 9137,316 0,044

N2 152869,976 0,744 152869,98 0,744

H2O 20100,011 0,098 20100,011 0,098

NO 20155,844 0,098 17132,468 0,083

NO2 1626,612 0,008 6074,5825 0,030

N2O4 187,87368 0,001

Total 205502,227 1 205502,23 1

8. PLATINUM FILTER (H-116)

Tabel 3.8 Neraca Massa Platinum Filter

komponen aliran (10) masuk aliran (11) keluar

Massa (kg) fraksi Massa (kg) fraksi

O2 9137,316 0,044 8863,197 0,043

N2 152869,976 0,744 152869,976 0,744

H2O 20100,011 0,098 20100,011 0,098

NO 17132,468 0,083 16618,494 0,081

NO2 6074,582 0,030 6835,225 0,033

N2O4 187,874 0,001 215,324 0,001

Total 205502,227 1 205502,23 1

9. TAIL GAS PREHEATER (E-117)

Tabel 3.9 Neraca Massa Tail Gas Preheater

komponen aliran 11 Masuk aliran 12 keluar

Massa (kg) fraksi Massa (kg) fraksi

O2 8863,197 0,043 6647,397 0,032

N2 152869,976 0,744 152869,976 0,744

H2O 20100,011 0,098 20100,011 0,098

NO 16618,494 0,081 12463,870 0,061

NO2 6835,225 0,033 12281,252 0,060

N2O4 215,324 0,001 1139,720 0,006

Total 205502,227 1 205502,23 1

10. KONDENSOR (E-118)

Tabel 3.10 Neraca Massa kondenser

komponen

Masuk keluar

aliran (12) aliran (14) Aliran (15)

Massa

(kg) Fraksi Massa (kg) fraksi Massa (kg) fraksi

O2 6647,397 0,032 3789,017 0,020 0 0

N2 152869,976 0,744 152869,976 0,802 0 0

H2O 20100,011 0,098 10517,128 0,055 8684,4872 0,58

NO 12463,870 0,061 8601,731 0,045 0 0

NO2 12281,252 0,060 9511,581 0,050 0 0

N2O4 1139,720 0,006 5239,539 0,027 0 0

HNO3 0 0 0 6288,7666 0,42

Total 205502,227 1 190528,97 1 14973,2538 1

11. OXIDATION UNIT (X-121)

Tabel 3.11

Neraca Massa Oxidation unit

12. SECONDARY COOLER (E-122)

Tabel 3.12

Neraca Massa Secondary cooler

komponen

aliran (16)

masuk

aliran (17)

keluar

Massa(kg)

Fraksi Massa(kg) Fraksi

O

27265,615

0,032

6393,973

0,028

N

2179755,070

0,800 179755,070 0,800

H

2O

10517,128

0,047 10517,128 0,047

NO

1720,346

0,008

86,017

0,0004

NO

217053,583

0,076 14278,474 0,064

N

2O

48259,995

0,037 13541,074 0,060

Total

224571,737

1

224571,737

1

13. ABSORBER (D-120)

Tabel 3.13

Neraca Massa Absorber

komponen

masuk keluar

aliran (17) aliran (16) water process aliran (19) aliran (18) massa fraksi massa fraksi massa fraksi massa fraksi massa fraksi

O2 6393,97 0,03 1586,07 0,01 6393,97 0,03

N2 179755,07 0,80 179755,07 0,98 179755,07 0,80

H2O 10517,13 0,05 8684,49 0,58 17130,09 1,00 1792,31 0,01 10517,13 0,05

NO 86,02 0,00 86,02 0,00

NO2 14278,47 0,06 558,81 0,00 14278,47 0,06

N2O4 13541,07 0,06 13541,07 0,06

HNO3 0,00 0,00 6288,77 0,42

14. BLEACHING COLOMN (X-126)

Tabel 3.14

Neraca Massa Bleaching Coloumn

komponen

Masuk Keluar

aliran (18) aliran (6) aliran (21) aliran (20) massa fraksi Massa fraksi massa fraksi massa fraksi

O2 7146,67 0,21 7146,67 0,2099

N2 26885,09 0,79 26885,09 0,7897

air 29182,13 0,40 29182,13 0,40

NO

NO2

N2O4 11,00 0,0002 11,00 0,0003

Kapasitas = 24000 ton = 24.000.000 kg

Operasi = 330 hari/thn ; 24 jam/hari

Satuan Panas = Kj/hari

Suhu Reffrence = 25 oC = 298 K

1. Ammonia Vaporizer (V-111)

Fungsi: untuk mengubah semua liquid ammonia menjadi vapor ammonia

Tabel 4.1 Neraca Panas Ammonia Vaporizer Neraca Energi Total

Masuk (kJ) Keluar (kJ)

H3 -5360.869 H4 174462.057

Q s 4413105.5 Q loss 220655.28

TOTAL 4407744.637 TOTAL 4407744.637

Aliran 3

258 K Aliran 4450 K

Steam 353 K

2. Compressor (G-112)

Fungsi: untuk meningkatkan tekanan udara yang akan dijadikan umpan ke dalam converter

Tabel 4.2 Neraca Panas Compressor Neraca Energi Total

Masuk (kJ) Keluar (kJ)

H 1 2276856.563 H 2 49096767.38

Q supply 25394.36643 Q loss 2464205.83

TOTAL 51560973.210 TOTAL 51560973.210

Aliran 1 Aliran 2

Compressor

505 K Steam, 473 K

308 K

3. Mixer (M-113)

Fungsi: Untuk mencampur udara dan ammonia yang akan masuk ke converter

Tabel 4.3 Neraca Panas Mixer Neraca Energi Total

Masuk (kJ) Keluar (kJ)

H 4 4438966.275 H 7 54542334.600

H 2 50103368.32

TOTAL 54542334.600 TOTAL 54542334.600

Aliran 5

MIXER 450 K

505 K

Aliran 4 Aliran7

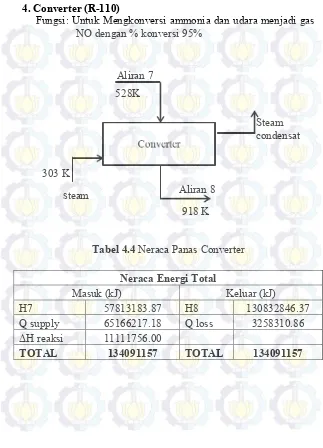

4. Converter (R-110)

Fungsi: Untuk Mengkonversi ammonia dan udara menjadi gas NO dengan % konversi 95%

Tabel 4.4 Neraca Panas Converter

Neraca Energi Total

Masuk (kJ) Keluar (kJ)

H7 57813183.87 H8 130832846.37

Q supply 65166217.18 Q loss 3258310.86

ΔH reaksi 11111756.00

TOTAL 134091157 TOTAL 134091157

s

teamSteam condensat

918 K 303 K

Aliran 7

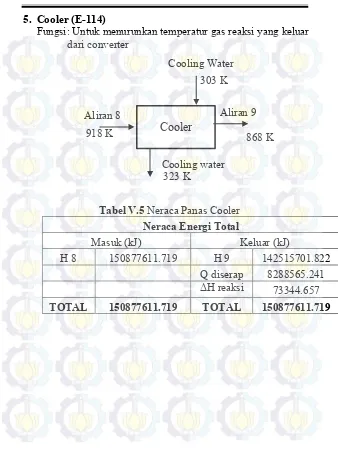

5. Cooler (E-114)

Fungsi: Untuk menurunkan temperatur gas reaksi yang keluar dari converter

Tabel V.5 Neraca Panas Cooler Neraca Energi Total

Masuk (kJ) Keluar (kJ)

H 8 150877611.719 H 9 142515701.822

Q diserap 8288565.241

ΔH reaksi 73344.657

TOTAL 150877611.719 TOTAL 150877611.719

Cooler

Cooling Water

Aliran 8 Aliran 9

868 K 303 K

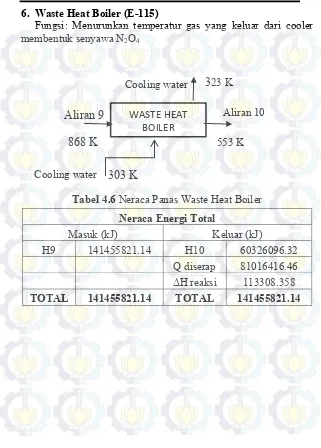

6. Waste Heat Boiler (E-115)

Fungsi: Menurunkan temperatur gas yang keluar dari cooler membentuk senyawa N2O4

Tabel 4.6 Neraca Panas Waste Heat Boiler Neraca Energi Total

Masuk (kJ) Keluar (kJ)

H9 141455821.14 H10 60326096.32

Q diserap 81016416.46

ΔH reaksi 113308.358

TOTAL 141455821.14 TOTAL 141455821.14

WASTE HEAT

BOILER

Aliran 9

Aliran 10868 K

553 K303 K

3

23 K Cooling water7. Tail Gas Pre-Heater (E-117)

Fungsi: Menurunkan temperatur gas yang keluar dari platinum filter

Tabel 4.7 Neraca Panas Tail Gas Pre-Heater Neraca Energi Total

Masuk (kJ) Keluar (kJ)

H 12 33384732.95 H 14 6994424.389

H15 880125.226

Q diserap 25191765.9

ΔH reaksi 318417.449

TOTAL 33384732.947 TOTAL 33384732.947

Aliran 11

560 K Aliran 12458 K

Tail Gas (Aliran17) 320 K

8. Condensor (E-118)

Fungsi: Menurunkan temperatur gas yang keluar dari Tail Gas Pre-Heater, dan mengkondensatkan asam nitrat lemah yang didapatkan.

Tabel 4.8 Neraca Panas Condensor Neraca Energi Total

Masuk (kJ) Keluar (kJ)

H 12 33384732.95 H 14 6994424.389

H15 880125.226

Q diserap 25191765.9

ΔH reaksi 318417.449

TOTAL 33384732.947 TOTAL 33384732.947

Aliran12

458 K Aliran14333 K

Cooling water 323 K

Cooling water 303 K

Aliran 15 339 K

9. Oxidation Unit (X-121)

Fungsi: Mengoksidasi NO menjadi NO2

Tabel 4.9 Neraca Panas Oxidation Unit Neraca Energi Total

Masuk (kJ) Keluar (kJ)

H 14 6829825.787 H 16 8641272.448

H 20 1002030.661

ΔH reaksi 809416.3989

TOTAL 8641272.448 TOTAL 8641272.448

OXIDATI

ON

UNIT

Aliran 14

333 K

Aliran 20 Aliran 16 413 K

10. Secondary Cooler (E-1 22)

Fungsi: Menurunkan suhu gas reaksi yang akan masuk ke dalam absorber

Tabel 4.10 Neraca Panas Secondary Cooler Neraca Energi Total

Masuk (kJ) Keluar (kJ)

H16 26097103.38 H17 8923869.07

Q diserap 17243805.7

ΔH reaksi -70571

TOTAL 26097103.38 TOTAL 26097103.38

Aliran 17 338 K Cooling water

323 K

Cooling water 303 K

11. Absorber (D-120)

Fungsi: untuk mengabsorb gas reaksi dengan air agar menjadi HNO3.

Tabel 4.11 Neraca Panas Absorber Neraca Energi Total

Masuk (kJ) Keluar (kJ)

H 17 8923869.07 H 18 2504983.33

H 15 858658.76 Tail gas (H 19) 3732915.34

Q diserap 2422163.03

ΔH reaksi 1122466.128

TOTAL 9782527.82 TOTAL 9782527.82

Tail Gas (Aliran 19) 318 K

ABSORBER

Cooling water 323 K Aliran 17 338 K

Aliran 15 338 K

Aliran 18 318 K

1. Waste Heat Boiler(E-115)

Fungsi : untuk menurunkan suhu gas reaksi yang

keluar dari converter dari 595oC ke 280oC

2. POMPA SENTRIFUGAL (L-123)

Nama Alat : Pompa sentrifugal

Fungsi :Untuk memompa asam nitrat ke absorber

Efisiensi Pompa : 62%

3. CONVERTER (R-110)

Fungsi : untuk mengkonversi NH3 menjadi NO

Jenis tutup atas : Standart dished head

Bahan kontruksi : Carbon Steel SA-283 Grade C

Tipe sambungan : double welded but joint

ID shell : 2,446 ft

OD shell : 2,61 ft

Panjang shell : 3,67 ft

Tebal shell : 1 in

Tebal tutup atas : ½ in

ID nozzle : 39,4 in

Untuk membantu pelaksanaan proses dan operasi pabrik, diperlukan adanya unit pembantu yang menyediakan kebutuhan pabrik. Dalam suatu industri, unit utilitas merupakan sarana penunjang dari suatu proses utama yang ada dalam proses produksi. Oleh karena itu unit utilitas memegang peranan yang penting dalam pelaksanaan operasi dan proses. Sarana utilitas dalam pabrik Asam Nitrat ini antara lain :

1. Air

Air pabrik asam nitrat dari amonia dengan proses oksidasi ini digunakan sebagai air pendingin, air sanitasi, dan air proses. 2. Steam

Steam dalam pabrik digunakan sebagai pemanas. 3. Listrik

Listrik berfungsi sebagai tenaga penggerak dari berbagai peralatan proses serta untuk penerangan.

4. Bahan bakar

Bahan bakar digunakan untuk bahan bakar boiler, pembangkit tenaga listrik dan untuk pembakaran lainnya.

VI.1 Air

Jika dilihat dari unit pengolahan air industri kimia, sebagian besar bahan yang digunakan adalah air. Kebutuhan air pabrik direncanakan diambil dari air sungai karena air merupakan pelarut yang baik, tetapi untuk mendapatkan air secara murni dari alam sangat sukar karena merupakan solvent yang umum/ universal, dan secara praktis semua zat larut kedalamnya dalam berbagai tingkat. Oleh sebab itu diperlukan pengolahan terlebih dahulu sebelum digunakan dengan cara penyaringan untuk menghilangkan kotoran-kotoran yang bersifat makro maupun yang bersifat mikro sebelum masuk bak penampung.

menghemat pemakaian air diperlukan sirkulasi. Adapun kegunaan air dalam pabrik ini adalah :

1. Untuk air sanitasi

Air sanitasi digunakan untuk keperluan minum, masak, cuci, mandi, dan sebagainya. Pada umumnya air sanitasi harus memenuhi syarat kualitas yang ditentukan sebagai berikut :

Syarat fisik :

Tidak mengandung zat terlarut berupa zat organik dan zat anorganik

Tidak mengandung zat-zat beracun

Tidak mengandung logam berat, seperti Pb, Ag, Cr, Hg

Syarat Biologi :

Tidak mengandung kuman dan bakteri, terutama bakteri patogen

Bakteri Echerichia Coli kurang dari 1/100 ml. 2. Untuk air pendingin

Sebagian besar air digunakan sebagai air pendingin karena dipengaruhi oleh faktor- faktor sebagai berikut :

Air merupakan materi yang mudah didapat dalam jumlah besar

Mudah diatur dan dijernihkan

Dapat menyerap jumlah panas yang besar per satuan volume

Tidak mudah menyusut dengan adanya perubahan

Memberikan kecenderungan membentuk kerak pada alat-alat proses.

Besi

Menyebabkan korosi pada alat. Silika

Menyebabkan pembentukan kerak.

Minyak

Menyebabkan terganggunya film corossion pada inhibitor, menurunkan heat transfer dan memicu pertumbuhan mikroorganisme.

Mengingat kebutuhan air pendingin cukup besar, maka perlu digunakan sistem sirkulasi untuk menghemat air yang diambil dari sungai dengan memakai cooling water.

3. Untuk air proses

Air proses adalah air yang dipakai sebagai bahan baku dan bahan pembantu proses. Beberapa hal yang harus diperhatikan untuk air proses adalah :

o Alkalinitas

o Kekeruhan

o Warna

o Air yang digunakan tidak mengandung Fe dan Mn

4. Untuk air umpan boiler

Air umpan boiler adalah air yang akan menjadi fase uap di dalam boiler, dimana telah mengalami perlakuan khusus antara lain penjernihan dan pelunakan, walaupun air terlihat bening atau jernih, namun pada umumnya masih mengandung larutan garam dan asam yang dapat merusak peralatan boiler. Air umpan boiler harus memenui persyaratan sebagai berikut :

o pH = 8,5 – 9,5

o Hardness = 1 ppm sebagai CaCO3

o O2 terlarut = 0,02 ppm

o CO2 terlarut = 25 ppm

o Ca2+ = 0,01 ppm

o SiO2 = 0,1 ppm

o Cl2 = 4,2 ppm

Setelah dari unit pengolahan, air ini digunakan sebagai air umpan boiler, yang terlebih dahulu dilakukan pelunakan air. Tujuannya adalah untuk menghilangkan ion Mg2+ dan Ca2+ yang dapat menyebabkan pembentukan kerak. Kerak akan menghalangi proses perpindahan panas sehingga menyebabkan over-heating yang memusat dan dapat menyebabkan pecahnya pipa.

PROSES PENGOLAHAN AIR

Beberapa tahapan pengolahan air, diantaranya : 1. Pengolahan secara fisika

Pengolahan secara fisika dilakukan dengan cara mengendapkan kotoran yang terikut. Air dipompa dari sungai, yang sebelumnya disaring untuk mengurangi kotoran seperti sampah, dan lain-lain. Setelah itu dimasukkan dalam bak skimming, sehingga kotoran-kotoran seperti pasir akan mengendap, sedangkan air secara overflow dari skimming dialirkan ke bak koagulator dan flokulator.

2. Pengolahan secara kimia

Dilakukan untuk memisahkan kontaminan yang terlarut dengan cara penambahan koagulan dan flokulan. Pada bak koagulator dan flokulator dilengkapi dengan pengadukan cepat (80-100 rpm) dan pengadukan lambat (4-8 rpm). Dalam bak koagulator ditambahkan bahan kimia yaitu Al2(SO4)3.8H2O/tawas dan dalam bak flokulator ditambahkan Ca(OH)2) dengan dosis yang disesuaikan dengan kekeruhan air sungai.

bagian bawah. Dari bak flokulator secara overflow air dialirkan ke bak sedimentasi. Setelah dilakukan pengendapan pada bak sedimentasi kemudian air secara overflow masuk pada bak penampungan. Air jernih yang dihasilkan pada bak penampungan secara overflow dialirkan ke dalam sand filter untuk menangkap partikel-partikel kecil yang melayang dalam air yang tidak terendapkan dengan sistem gravitasi. Pemilihan sistem gravitasi ini mempunyai beberapa keuntungan jika dibandingkan dengan sistem pressure. Pada sistem gravitasi, air yang disaring dilewatkan melalui bagian atas tangki sehingga tidak membutuhkan tekanan untuk menyaring dan tidak menyebabkan gesekan keras antara pasir, air dan dinding tangki yang dapat menimbulkan pecahnya tangki akibat tekanan. Partikel tersebut akan tertahan oleh butiran pasir dan kerikil, air yang lolos merupakan air yang jernih dan bersih yang kemudian ditampung dalam bak penampung air bersih. Dari bak penampung air bersih kemudian dipompa ke bak distribusi untuk mendistribusikan ke masing-masing unit.

Untuk mendapatkan air sanitasi dari bak air bersih kemudian ditambahkan desinfektan (kaporit/Ca(OCl)2) untuk membunuh kuman-kuman dan bakteri yang merugikan selanjutnya dipompa dan ditampung dalam bak air sanitasi. Air sanitasi dipompa dan dapat digunakan untuk keperluan laboratorium, kantor, masak, mandi, mencuci, taman dan sebagainya. Untuk air pendingin, air dari bak air bersih dipompa menuju bak air pendingin dan dapat digunakan untuk proses pendinginan dengan mendistribusikannya melalui pompa. Pada atmospheric cooling tower berfungsi untuk mendinginkan air pendingin yang telah digunakan dan akan disirkulasi.

Pelunakan Air Untuk mengurangi Kesadahan

dilewatkan pada kation exchanger untuk penyaringan ion-ion (+) dimana ion-ion yang dapat menyebabkan terjadinya kerak pada sistem perpipaan terutama pada peralatan pabrik dengan menggunakan bed Na.

Reaksi pada Kation Exchanger :

R (-SO3Na)2 + Ca(HCO3)2 R (-SO3)2Ca + 2NaHCO3 ...(11) R (-SO3Na)2 + MgSO4 R (-SO3)2Mg + 2Na2SO4 …... (12)

Kemudian didistribusikan ke bak air proses, bak air umpan boiler air bebas dari ion-ion kesadahan yang mengganggu.

VI.2 STEAM

Steam mempunyai peranan yang sangat penting dalam menunjang proses produksi. Steam digunakan sebagai media pemanas. Steam yang digunakan dalam pabrik ini adalah steam jenuh (saturated steam).

VI.3 LISTRIK

Listrik berfungsi sebagai tenaga penggerak dari berbagai peralatan proses maupun untuk penerangan. Kebutuhan listrik di pabrik Biohydrogen ini diperoleh dari dua sumber, yaitu:

a. Pembangkit Listrik Tenaga Diesel (PLTD), digunakan untuk cadangan jika listrik padam atau apabila daya dari PLN tidak mencukupi. Daya yang dihasilkan dari PLTD ini sebesar 250 kVA, 50 Hz.

b. Perusahaan Listrik Negara (PLN), merupakan sumber listrik utama dari Pabrik Asam Nitrat ini. Daya yang diperoleh dari PLN sebesar 2,8 kVA dimana pemakaiannya diturunkan 380 Volt dengan menggunakan trafo step down.

VI.4 BAHAN BAKAR

VI.5 Perhitungan Kebutuhan Air VI.5.1 Air Sanitasi

Menurut Metcalf et.al (1991) kebutuhan air domestik untuk tiap orang adalah 40-100 liter per hari, untuk keperluan sanitasi dibutuhkan 0,1 m3/hari untuk setiap karyawan (diambil 100 liter per hari).

Untuk 350 orang karyawan = 35 m3/hari

= 1.46 m3/jam

= 1.460 lt/jam

= 35.040 lt/hari

Asumsi kebutuhan air sanitasi pada laboratorium dan taman pabrik sekitar 50 % dari kebutuhan sanitasi karyawan

Maka = 0.5 x 1.460 lt/jam = 730 lt/jam = 17.520 lt/hari Maka kebutuhan air sanitasi sebesar:

= 1.460 + 730 = 2190 lt/jam = 52.560 lt/hari = 52.56 m3/hari

VI.5.2 Air Pendingin

Kebutuhan air pendingin pada Pabrik Asam Nitrat ini adalah: Tabel 6.1 Kebutuhan Air Pendingin

No Nama alat Massa satuan

1 Cooler 99003.4071 kg/hari

2 Waste Heat Boiler 967706.838 kg/hari

3 Condensor 300904.992 kg/hari

4 Secondary Cooler 205970 kg/hari

5 Absorber 31961.9241 kg/hari

TOTAL 1605547 kg/hari

Densitas air pada suhu 30 °C = 995.68 kg/m3 (Geankoplis, 2003)

Kebutuhan air pendingin = 1605547 kg/hari

VI.5.3 Air Proses

Kebutuhan air proses dalam pabrik Biohydrogen meliputi: Tabel 6.2 Kebutuhan Air Proses

No Nama alat Massa satuan

1 Absorber 17130.098 kg/hari

TOTAL 17130.098 kg/hari

Sehingga kebutuhan air proses pada pabrik Asam Nitrat adalah = 17130.098 kg/hari

995.68 kg/m3 = 17.2044 m3/hari

VI.5.4 Air Umpan Boiler

Kebutuhan steam pada Pabrik Asam Nitrat ini meliputi:

Tabel 6.3 Kebutuhan Air Umpan Boiler

No Nama alat Massa Satuan

1 Ammonia Vaporizer 1670 kg/hari

2 Compressor 25394.366 kg/hari

3 Converter 33586.5 kg/hari

TOTAL 60650.87 kg/hari

Air umpan boiler yang dibutuhkan = steam yang dibutuhkan, sehingga kebutuhan air boiler = 60650.87 kg/hari

995.68 kg/m3 = 60.914 m3/hari

Total (tanpa resirkulasi)

= air sanitasi+air pendingin +air umpan boiler + air proses = 52.56 + 1612.513 + 60.914 + 17.2044

= 1743.1914 m3/hari

Sehingga air pendingin yang direserkulasi = 95 % x 1612.513 m3

= 1531.887 m3

Sedangkan air kondensat yang diresirkulasi = 90 % x 60.914 m3

= 54.823 m3

Jadi total air yang diresirkulasi adalah = 1531.887 m3 +54.823 m3

= 1586.71 m3

Make up water

= 10 % dari air pendingin + 20 % dari air umpan boiler = 10% x 1612.513 m3+ 20 % x 60.914 m3

= 161.25 m3 + 12.1828 m3 = 173.4328 m3

Tabel 6.4 Kebutuhan Air yang Dibutuhkan Dari Sungai

No Nama alat Massa satuan

1 Air Sanitasi 52,56 m3/hari

2

3 Air Pendingin Air Proses 1612.513 17.2044 m 3/hari m3/hari

4 Air Umpan Boiler 60.914 m3/hari

VII.1 Pendahuluan

Kesehatan dan keselamatan kerja merupakan faktor utama yang harus diperhatikan secara serius karena berhubungan erat dengan kelancaran operasional dalam pabrik. Dalam industri besar sekalipun, harus tetap memperhatikan faktor kesehatan dan keselamatankerja, karena dengan adanya kesehatan dan keselamatan kerja yang baik akan meningkatkan produktivitas kerja karena para pekerja merasakan kenyamanan dan keamanan untukmelakukan kerja dalam pabrik.

Agar para pekerja dapat bekerja dengan baik dan aman, maka peralatan yang membahayakan harus dilengkapi alat pengamanan. Dengan pula para pekerja yang menjalankan tugasnya ditempat-tempat yang berbahaya harus menggunakan alat pelindung diri.

Adapun pengertian dari keselamatan kerja yaitu keselamatan yang berhubungan dengan mesin, peralatan kerja, bahan, dan proses pengolahannya, landasan tempat kerja dan lingkungannya serta cara-cara melakukan pekerjaan. Dalam hal ini sasarannya pada segala tempat kerja, baik di darat, di dalam tanah, di permukaan air, di dalam air maupun di udara, serta tersebar pada kegiatan ekonomi, misal pertanian, perhubungan, jasa dan lain-lain.

Sedangkan pengertian dari kesehatan kerja yaitu kesehatan yang berhubungan dengan proses atau jalannya suatu produktivitas. Dalam arti bahwa kesehatan para karyawan merupakan hal penting dalam suatu proses produksi, karena dengan kondisi kesehatan dan stamina yang baik seseorang akan dapat melakukan pekerjaan dengan baik pula, serta dapat meningkatkan kualitas produksi maupun jasa yang menjadi tugasnya.

o Tujuan dari Keselamatan Kerja

1) melindungi tenaga kerja atas hak dan keselamatannya ketika melakukan pekerjaan untuk kesejahteraan hidup dan meningkatkan produksi serta produktivitas nasional

2) menjamin keselamatan tiap orang yang berada di tempat kerja

3) sumber produksi dipelihara dan dipergunakan secara umum dan efisien

4) memenuhi persyaratan hukum yang telah ditentukan oleh pemerintah Republik Indonesia

o Penyebab Kecelakaan

Secara umum penyebab kecelakaan kerja digolongkan menjadi 2 golongan,yaitu:

1) Tindakan manusia yang tidak aman (unsave human act) yaitu:

kurang pengetahuan dan ketrampilan menggunakan alat yang salah

kurang motivasi kerja dan kesadaran akan

lingkungan kerja

bergurau di tempat kerja terlalu lelah

2) Kondisi yang tidak aman (unsave condition), kondisi-kondisi tersebut misalnya :

alat pelindung diri yang tidak memenuhi syarat peralatan kerja atau mesin yang tidak memenuhi

syarat

sistem pemberian tanda atau peringatan yang

kurang

keadaan lingkungan kerja yang kurang memenuhi

syarat o Alat Pelindung Diri

Alat pelindung kepala berfungsi untuk melindungi kepala dari jatuhnya alat-alat industri serta benturan-bnturan benda yang keras dan juga dari panas radiasi, api dan percikan bahan-bahan kimia korosif. Yaitu Safety Helmet dan Hood yang digunakan untuk melindungi kepala pekerja di unit pembuatan bubur ubi kayu, dimana resiko tertimpa alat-alat berat sangat besar

2) Alat pelindung mata

Alat pelindung mata (goggles dan spectacle) dipakai untuk melindungi mata dari percikan bahan-bahan kimia korosif, serta gas atau asap yang dapat menyebabkan iritasi pada mata.

3) Alat pelindung telinga

Alat pelindungi telinga bekerja sebagai penghalang antara sumber bunyi dan telinga bagian dalam. Selain berfungsi untuk melindungi telinga karena kebisingan bisa menyebabkan tuli. Alat pelindung telinga juga dapat melindungi telinga dari percikan api, atau logam-logam yang panas. Alat pelindung telinga harus digunakan jika kebisingan atau tingkat suara di tempat kerja melebihi 85 desibel.

Alat pelindung telinga dapat dibedakan menjadi: a. sumbat telinga (Ear plug)

b. tutup telinga (Ear muff) 4) Alat pelindung pernafasan

Terdapat dua jenis alat pelindung pernafasan (respirator) yaitu:

a. Air purifying respirator b. Air supplying respirator

dan kadarnya dalam udara tempat bekerja rendah. Alat ini bekerja dengan cara filtrasi dan adsorbsi. 5) Alat pelindung tangan

Berfungsi melindungi tangan dari bahan-bahan panas, mudah korosif, dan dari bahaya arus cepat dari listrik. Alat yang biasa digunakan adalah sarung tangan karet, sarung tangan kulit/PVC yang berlapiskan krom. Biasanya alat ini dipakai oleh karyawan operating unit power station.

6) Alat pelindung kaki

Alat ini berfungsi untuk melindungi kaki dari jatuhnya benda-benda keras, terperciknya aliran panas atau larutan asam yang korosif, kebakaran. Alat pelindung kaki ini berupa sepatu karet.

Tabel 7.1 Identifikasi Hazard Materia pada Pabrik

NO Senyawa Hazardous

1. NH3 Bersifat korosif, dapat menyebabkan

iritasi jika terjadi kontak dengan mata, dapat menyebabkan luka bakar jika kontak dengan kuulit

2. HNO3 Korosif, dapat menyebabkan iritasi pada

area kontak, cair dapat menyebabkan luka bakar pada kulit dan mata

VII.2. Usaha-usaha Kesehatan dan Keselamatan Pabrik Asam Nitrat

a. Bahan Baku 1. Ammonia (NH3)

Bahan baku ammonia ini disimpan

Untuk penanganan dan penyimpanan, simpan pada tempat dingin, kering dan berventilasi serta jauh dari polusi, hindarkan dari asam, oksidator, halide etoksi, logam alkali dan kalium klorat

Pemasangan tanda bahaya dan pemadam api disekitar penyimpanan.

b. Alat 1. Converter

Pada daerah di sekitar converter dipasang rambu peringatan tentang daerah berbahaya.

Dilakukan pembersihan dan pengecekan alat secara berkala. Pemasangan level, temperatur indikator untuk mengetahui,

mendeteksi dan mengontrol kondisi operasi.

Pemasangan tangga dan ada pegangannya untuk

mempermudah dalam pengontrolan tangki.

Alat pelindung kepala (Safety helm), alat pelindung kaki (Safety Shoes), dan lat pelindung telinga (ear plug).

2. Cooler

Dipasang drain hole untuk pembersihan

Dilengkapi dengan isolator untuk mencegah terjadinya radiasi panas yang tinggi.

Dilakukan pengecekan terhadap material secara berkala untuk menghindari adanya kebocoran atau kecelakaan kerja. Alat pelindung kepala (Safety helm), alat pelindung kaki

(Safety Shoes), dan lat pelindung telinga (ear plug). 3. Boiler

Dilengkapi dengan isolasi.

Dilengkapi dengan “Pressure Safety Valve” (untuk mengukur tekanan pada boiler).

Alat pelindung kepala (Safety helm), alat pelindung kaki (Safety Shoes), dan lat pelindung telinga (ear plug).

4. Pompa

Bagian kopling (yang menghubungkan “propeller” dan motor) harus selalu tertutup dan dilengkapi dengan strainer (saringan atau filter) yang digunakan untuk menyaring kotoran agar tidak masuk pompa.

Harus cek valve secara berkala untuk mencegah timbulnya aliran balik.

Diletakkan pada lantai dasar untuk keselamatan dan untuk kemudahan operator.

Alat pelindung kepala (Safety helm), alat pelindung kaki (Safety Shoes), dan lat pelindung telinga (ear plug).

5. Heater

Dilengkapi dengan valve pada “Exchanger” tersebut. Dipasang “drain hole” secukupnya untuk pembersihan. Harus selalu diadakan tes, baik terhadap material,

kebocoran dan lain-lainnya pada waktu-waktu tertentu. 6. Tangki

Dijaga kemungkinan terjadinya kebocoran.

Alat pelindung kepala (Safety helm), alat pelindung kaki (Safety Shoes), alat pelindung tangan atau sarung tangan. 7. Blower

Diletakkan dalam udara terbuka sehingga sirkulasi udara tetap terjaga dengan baik.

8. Sistem perpipaan

Pipa-pipa harus dipasang secara efektif supaya mudah menghantarkan fluida proses atau utilitas tanpa adanya kehilangan energi atau massa dalam waktu yang tepat. Pipa-pipa tersebut juga harus diletakkan di tempat yang

terjangkau dan aman agar mudah pengecekan, perbaikan, serta tidak mengganggu jalannya proses maupun kegiatan pekerja.

Pemilihan valve yang sesuai untuk menghindari peledakan yang diakibatkan oleh pemuaian pipa.

Pada sistem perpipaan digunakan pengecatan secara berbeda pada tiap aliran fluida, misalnya fluida panas digunakan pipa yang sudah di cat warna merah, sedangkan fluida dingin digunakan warna biru, serta pengecekan secara berkala oleh petugas K3.

Untuk mempermudah identifikasi kebocoran pipa, maka perpipaan diletakkan di atas tanah.

Susunan valve dan perpipaan diatur dengan baik sehingga sangat membantu safety dan diatur sedemikian rupa supaya transportasi tidak terganggu.

Pipa steam dilosped dan dipasang block valve sehingga steam bisa didatangkan dari berbagai arah seandainya terjadi kerusakan pada pipa steam.

Dipasang fire stop pada semua sistem pengeluaran untuk mencegah penyebaran kebakaran.

Dipasang isolasi yang baik untuk pipa steam dan pipa air panas agar tidak ada bahaya kebakaran kulit apabila tersentuh oleh karyawan atau petugas dan selain untuk mencegah panas yang hilang.

Sambungan dipasang dan dikontrol dengan baik. c. Produk

Pemasangan temperatur, pressure, level indikator untuk mengetahui, mengontrol kondisi dalam tangki.

Alat pelindung kepala (Safety helm), alat pelindung kaki (Safety Shoes), dan alat pelindung pernafasan (masker)

VII. 3. Instalasi Pemadam Kebakaran

kerugian material akibat bahaya kebakaran ini setiap pabrik harus memiliki dua macam instalasi pemadam kebakaran, yaitu : Instalasi tetap : hydran, sprinkel, dry chemical power Instalasi tidak tetap : fire extinguisher

Untuk instalasi pemadam tetap perangkatnya tidak dapat dibawa-bawa, diletakkan ditempat . tempat tertentu yang rawan bahaya kebakaran, misalnya : dekat reaktor, boiler, diruang operasi (Operasi Unit), atau power station. Sedangkan instalasi pemadam kebakaran tidak tetap perangkatnya dapat dibawa dengan mudah ke tempat dimana saja. Upaya pencegahan dan penanggulangan kebakaran di pabrik ini adalah :

1. Peralatan seperti boiler atau peralatan lain yang mudah terbakar (meledak) diletakkan dibagian bawah serta dijauhkan dari peralatan lain

2. Antara unit satu dengan unit yang lainnya diberi jarak yang cukup, tidak terlalu berdekatan untuk menghambat laju api dan memberi ruang yang cukup bagi usaha pemadaman bila sewaktu-waktu terjadi kebakaran.

3. Bangunan-bangunan seperti : workshop (bengkel perbaikan), laboratorium quality control, serta kantor administrasi diletakkan terpisah dari operating unit dan power station 4. Memberlakukan larangan merokok di lokasi pabrik

5. Memberlakukan larangan membersihkan peralatan dengan menggunakan bensin atau solar

6. Menempatkan instalasi pemadam kebakaran tetap berupa hydran, dry chemical dan foam extinguisher di tempat . tempat yang rawan bahaya kebakaran serta memiliki satu unit kendaraan pemadam kebakaran beserta anggota yang terlatih dan terampil

VIII.1 ALAT UKUR DAN INSTRUMENTASI

Instrumen merupakan bagian yang penting dari peralatan proses suatu industri. Dengan adanya sistem instrumentasi tersebut, maka bagian-bagian yang penting dari pabrik yang memerlukan pengawasan rutin dapat dikontrol dengan baik.

Instrumen ditujukan untuk memonitor variabel proses yang kritis dilengkapi dengan alarm yang otomatis, untuk mengingatkan operator akan kondisi yang kritis dan berbahaya.

Adapun tujuan utama dari pemasangan alat instrumentasi adalah :

1. Untuk menjaga suatu proses instrumentasi tetap aman.

Menjaga variabel-variabel proses berada dalam batas operasi yang aman.

Mendeteksi timbulnya kondisi yang berbahaya sedini mungkin dan membuat tanda bahaya serta interlock otomatis jika kondisi ini timbul.

2. Menjaga rate produksi sesuai dengan yang dikehendaki. Menjaga kualitas berada dalam standart yang ditetapkan. Menekan biaya produksi serendah mungkin dengan tetap

memperhatikan faktor-faktor lain.

Dalam pengendalian otomatis, terdapat beberapa elemen yang memegang peranan penting, antara lain :

1) Sensing Element

Bagian suatu ujung suatu sistem pengukuran (measuring system). Pada bagian ini juga dapat disebut sebagai sensor atau primary element.

2) Transmitter

3) Controller

Elemen yang berfungsi membandingkan set point dengan besaran yang terukur pada transmitter. Controller sepenuhnya menggantikan peran manusia dalam mengendalikan sebuah proses.

4) Final control element

Bagian akhir dari instrumentasi sistem pengendalian, yang berfungsi untuk mengubah besaran yang diukur dengan cara memanipulasi besarnya manipulated variable berdasarkan perintah controller.

Aplikasi alat ukur membutuhkan pertimbangan atas empat hal, yaitu :

Karakteristik proses yang akan diukur.

Kemampuan pengukuran merepresentasikan karakteristik atau kondisi yang diukur.

Jenis indikasi pengukuran yang mengacu pada operasi proses aktual.

Cara penggunaan output instrumen.

Suatu variable proses merupakan sebuah kondisi dari fluida proses (cairan atau gas) yang dapat diubah dalam proses manufaktur. Variabel-variabel prose situ meliputi (PA Control, 2006):

6. pH (acidicity atau alkalinity) 7. Bidang antar muka cairan 8. Massa

otomatis. Penggunaan instrument pada suatu peralatan proses bergantung pada pertimbangan ekonomis dan system peralatan itu sendiri. Pada pemakaian alat-alat instrument juga harus ditentukan apakah alat-alat itu dipasang pada peralatan proses (manual control) atau disatukan dalam suatu ruang control yang dihubungkan dengan bagian peralatan (automatic control) (Perry, 1999).

Faktor-faktor yang perlu diperhatikan dalam instrument-instrumen adalah:

1. Range yang diperlukan untuk pengukuran 2. Lecel instrumentasi

3. Ketelitian yang dibutuhkan 4. Bahan konstruksinya

5. Pengaruh pemasangan instrumentasi pada kondisi proses (timmerhaus,2004)

Alat-alat control yang biasa dipakai pada peralatan proses antara lain:

1. Temperature Controller (TC)

Adalah alat instrument yang digunakan sebagai alat pengatur suhu atau pengukur sinyal mekanis atau listrik. Pengaturan temperature dilakukan dengan mengatur jumlah material proses yang harus ditmbahkan/dikeluarkan dari dalam suatu proses yang sedang bekerja.

Prinsip kerja: Rate fluida masuk atau keluar alat dikontrol oleh diafragma valve. Rate fluida ini memberikan sinyal kepada TC untuk mendeteksi dan mengukur suhu system pada sel point.

2. Pressure Controller (PC)

Prinsip kerja: Pressure control (PC) akibat tekanan uap keluar akan membuka/menutup diafragma valve. Kemudian valve memberikan sinyal kepada PC untuk mengukur dan mendeteksi tekanan pada set point.

3. Flow Controller (FC)

Adalah alat instrument yang bisa digunakan untuk mengatur kecepatan aliran fluida dalam pipa line atau unit proses lainnya. Pengukuran kecepatan aliran fluida dalam pipa biasanya diatur dengan mengatur output dari alat, yang mengakibatkan fluida mengalir dalam pipe line.

4. Level controller (LC)

Adalah alat /instrument yang dipakai untuk mengatur ketinggian (level) cairan dalam suatu alat dimana cairan tersebut bekerja. Pengukuran tinggi permukaan cairan dilakukan dengan operasi dari sebuah control valve, yaitu dengan mengatur rate cairan masuk atau keluar proses.

Prinsip kerja: Jumlah aliran fluida diatur oleh control valve. Kemudian rate fluida melalui valve ini akan memberikan sinyal kepada LC untuk mendeteksi tinggi permukaan pada set point.

5. Pressure Idicator (PI)

Merupakan alat untuk mengetahui tekanan aliran atau tekanan operasi dari suatu alat.

6. Temperature Indicator (TI)

Merupakan alat untuk mengetahui temperature operasi dari suatu alat.

7. Level Indicator (LI)