PRA RENCANA PABRIK

Disusun Oleh :

INTAN AULIA HARWINA PUTRI

0931010010

JURUSAN TEKNIK KIMIA FAKULTAS TEKNOLOGI INDUSTRI

PRA RENCANA PABRIK

Diajukan Untuk Memenuhi Sebagai Persyaratan Dalam Memperoleh Gelar Sarjana Teknik

Jurusan Teknik Kimia

Disusun Oleh :

INTAN AULIA HARWINA PUTRI

0931010010

JURUSAN TEKNIK KIMIA FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL “VETERAN”

rahmat-Nya kepada kita semua, sehingga kami diberikan kekuatan dan kelancaran

dalam menyelesaikan Tra rencana pabrik kami yang berjudul “Pabrik Asam

Oksalat dari Tepung Cassava dengan Proses Oksidasi Asam Nitrat”.

Adapun penyusunan Tugas Akhir ini merupakan salah satu syarat yang

harus ditempuh dalam kurikulum program studi S-1 Teknik Kimia dan untuk

memperoleh gelar Sarjana Teknik Kimia di Fakultas Teknologi Industri UPN

“Veteran” Jawa Timur, Surabaya.

Tugas Akhir yang kami tersusun atas kerjasama dan berkat bantuan dari

berbagai pihak.Pada kesempatan ini kami mengucapkan terima kasih kepada:

1. Bapak Ir. Sutiyono, MT selaku Dekan Fakultas Teknologi Industri UPN

“Veteran” Jawa Timur.

2. Ibu Ir. Retno Dewati, MT selaku Ketua Jurusan Teknik Kimia UPN

“Veteran” Jawa Timur.

3. Ibu Ir. Suprihatin,MT selaku sekretaris jurusan Teknik Kimia

UPN”Veteran” Jawa Timur.

4. Ibu Ir.Sri Risnoyatiningsih, MT selaku Dosen Pembimbing Pra Rencana

Pabrik.

Rencana Pabrik.

Akhir kata, kami menyampaikan maaf atas kesalahan yang terdapat dalam

laporan tugas akhir ini, semoga dapat memenuhi syarat akademis dan bermanfaat

bagi kita semua. Kritik dan saran yang bersifat membangun demi perbaikan

penyusun berikutnya, penyusun mengucapkan terima kasih.

Surabaya, Mei 2013

INTISARI ……….……….... iv

DAFTAR ISI ……….……… vi

DAFTAR TABEL .….……….. vii

DAFTAR GAMBAR …………..………. viii

BAB I PENDAHULUAN ……….……….………….. I-1

BAB II SELEKSI DAN URAIAN PROSES …..………….…………. II-1

BAB III NERACA MASSA ……….………..……… III-1

BAB IV NERACA PANAS ………...……… IV-1

BAB V SPESIFIKASI ALAT ……..……….………… V-1

BAB VI PERENCANAAN ALAT UTAMA ………..………... VI-1

BAB VII INSTRUMENTASI DAN KESELAMATAN KERJA …....… VII-1

BAB VIII UTILITAS ……….………...….……… VIII-1

BAB IX LOKASI DAN TATA LETAK PABRIK ………. IX-1

BAB X ORGANISASI PERUSAHAAN ………..……… X-1

BAB XI ANALISA EKONOMI ………..………... XI-1

BAB XII PEMBAHASAN DAN KESIMPULAN ……..……… XII-1

Tabel I.1 Kapasitas Produksi Asam Oksalat …....……….. I – 7

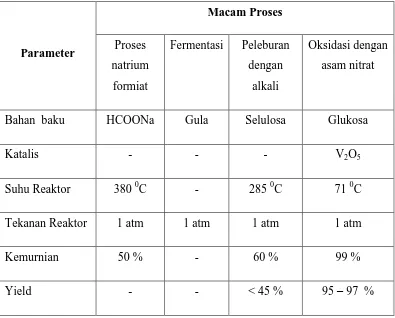

Tabel II.1 Perbandingan Proses ...…....……….. II – 8

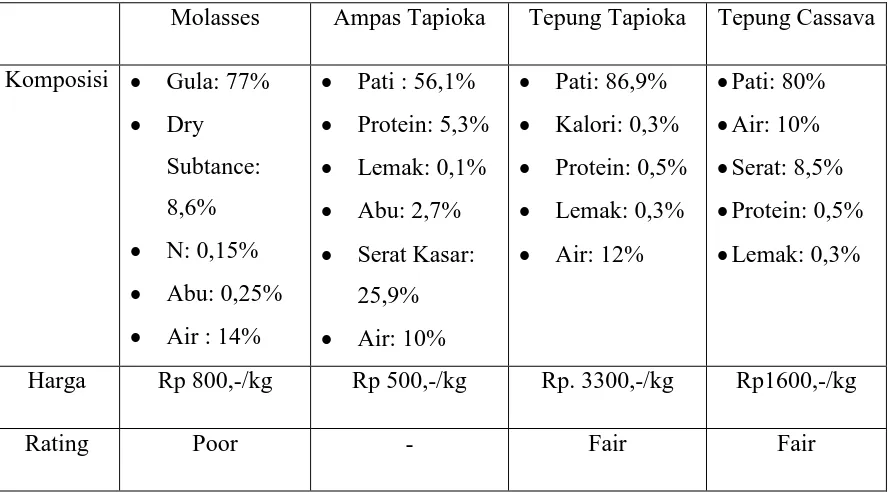

Tabel II.1 Perbandingan Bahan Baku ...…....……….. II – 9

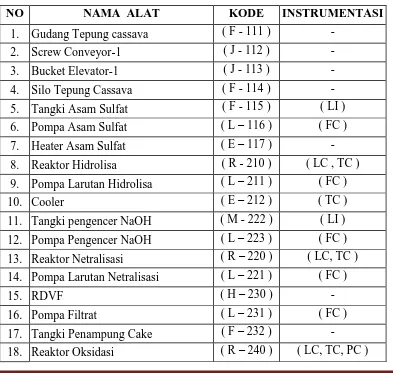

Tabel VII.1 Instrumentasi pada Pabrik ………... VII-5

Tabel VIII.3 Kebutuhan Listrik Untuk Peralatan Proses Dan Utilitas ... VIII-54

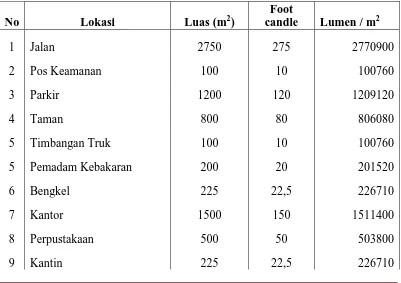

Tabel VIII.4 Kebutuhan Listrik Untuk Penerangan Ruang Pabrik Dan

Daerah Proses ……….………... VIII-55

Tabel IX.1 Pembagian Luas Pabrik ……….………... IX - 7

Tabel X.1 Jadwal Kerja Karyawan Proses ……….……... X - 10

Tabel X.2 Perincian Jumlah Tenaga Kerja Dan Gaji …….……... X - 12

Tabel XI.4.1 Tabel Biaya Produksi ...…... XI-7

Tabel XI.4.2Modal Sendiri Pada Tahun Konstruksi ... XI-8

Tabel XI.4.3Modal Pinjaman dan Tahun Konstruksi ... XI-8

Tabel XI.4.4Tabel Cash Flow ……….……….………… XI - 9

Tabel XI.5Internal Rate Of Return ....……….……….………… XI - 11

Tabel XI.6Rate On Equity……….……….…………... XI – 12

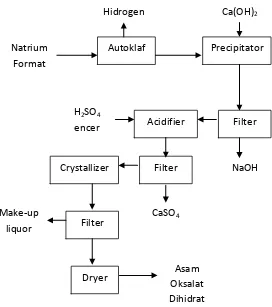

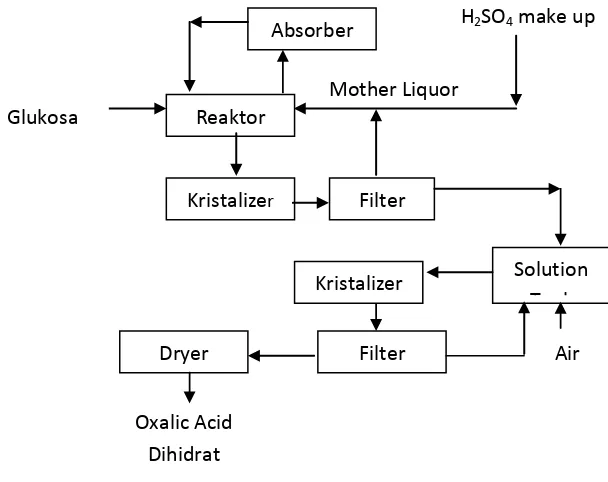

Gambar II.1.1 Diagram Alir Pembuatan Asam Oksalat dengan Proses

Sintesis Natrium Format .…….……….…..… II - 3

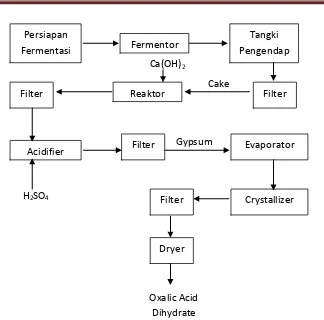

Gambar II.1.2 Diagram Alir Pembuatan Asam Oksalat dengan Proses

Fermentasi …………...…….……….…..… II - 4

Gambar II.1.3 Diagram Alir Pembuatan Asam Oksalat dengan Proses

Peleburan Alkali ..………….…....……….…… IX - 5

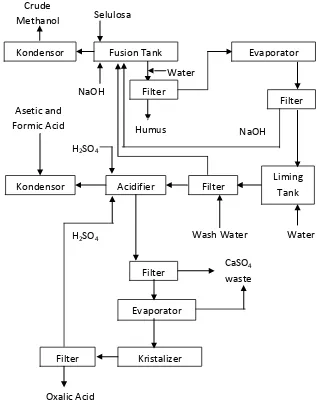

Gambar II.1.4 Diagram Alir Pembuatan Asam Oksalat dengan Proses

Oksidasi Karbohidrat Dengan Asam Nitrat...……… IX - 9

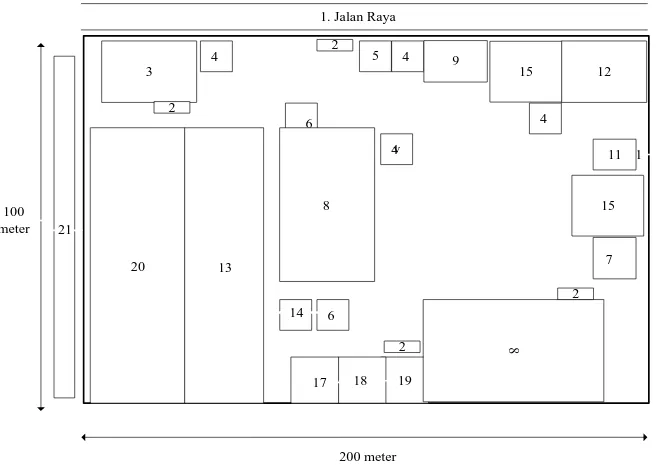

Gambar IX.1 Lay Out Pabrik ……….……….………… IX - 8

Gambar IX.2 Peta Lokasi Pabrik ….………….…..……….……… IX - 9

Gambar IX.3 Lay Out Peralatan Pabrik ……….………. IX - 10

Gambar X.1 Struktur Organisasi Perusahaan ……….………… X - 14

70.000 ton/tahun. Asam oksalat merupakan bahan kimia yang banyak digunakan

pada industri kimia, pewarnaan, industri logam.

Secara singkat uraian proses dari pabrik asam oksalat sebagai

berikut: Pertama – tama Tepung Cassava dihidrolisa menjadi glukosa, kemudian

dinetralisasi dan dipisahkan dengan impurities. Kemudian dioksidasi pada reaktor

membentuk asam oksalat kemudian dipekatkan pada evaporator, dikristalkan pada

crystallizer dan dikeringkan pada rotary dryer dan siap untuk dipasarkan.

Pabrik ini rencana didirikan di daerah Tanjung Bintang, Provinsi

Lampung ( Sumatera Selatan ) dan beroperasi selama 330 hari/tahun dengan

data-data sebagai berikut :

- Kapasitas produksi : 70.000 ton/tahun

- Bahan yang digunakan : Tepung Cassava

- Sistem operasi : Kontinyu

- Waktu operasi : 330 hari/tahun ; 24 jam/hari

Analisa ekonomi :

- Masa konstruksi : 2 tahun

- Umur pabrik : 10 tahun

- FCI : Rp. 149.208.206.903

- WCI : Rp. 80.258.722.472

- TCI : Rp. 230.067.238.065

- Biaya bahan baku ( 1 tahun ) : Rp. 485.154.186.977

- Biaya utilitas : Rp. 223.157.137.975,20

- Hasil penjualan : Rp 1.002.535.435.440

- Bunga bank : 15 %

- ROE : 57,11 %

- POP : 2,6 tahun

- IRR : 40,02 %

PENDAHULUAN

1.1. Latar Belakang

Pada era globalisasi, persaingan ekonomi antar negara semakin ketat. Di

kawasan Asia Tenggara, Indonesia harus menghadapi begitu banyak pesaing,

termasuk Vietnam sebagai negara yang lebih muda. Pada tahun 2006 yang lalu,

berdasarkan data dari Asian Development Bank (ADB), pertumbuhan ekonomi

Indonesia mencapai 5,5%. Angka ini lebih kecil daripada Vietnam (8%),

Singapura (7,9%), dan Malaysia (5,9%) (www.adb.org). Melihat kenyataan

tersebut, Indonesia sebaiknya mulai mengatasi ketertinggalan ini dengan

pengembangan industri berbasis sumber daya alam.

Salah satu bentuk pengembangan industri berbasis sumber daya alam

adalah pemanfaatan tepung cassava sebagai bahan baku industri asam oksalat.

Berdasarkan data dari FAO, pada tahun 2005, Indonesia merupakan negara

penghasil cassava terbesar keempat di dunia dengan produktivitas mencapai lebih

dari 20 juta ton per tahun (www.fao.org). Berdasarkan fakta ini, maka tidak ada

kekhawatiran akan kekurangan bahan baku bagi pengembangan industri asam

oksalat dari tepung cassava.

I.2. Manfaat

Asam oksalat dan garamnya juga digunakan untuk pewarnaan wool. Asam

pewarnaan. Ammonium oksalat juga digunakan sebagai pencetakan

Vigoreus pada wool, dan juga terdiri dari mordan (zat kimia) pewarna.

Metal Treatment: Asam oksalat digunakan pada industri logam untuk

menghilangkan kotoran-kotoran yang menempel pada permukaan logam

yang akan di cat. Hal ini dilakukan karena kotoran tersebut dapat

menimbulkan korosi pada permukaan logam setelah proses pengecatan

selesai dilakukan.

Oxalate Coatings: Pelapisan oksalat telah digunakan secara umum, karena

asam oksalat dapat digunakan untuk melapisi logam stainless stell, nickel

alloy, kromium dan titanium. Sedangkan lapisan lain seperti phosphate

tidak dapat bertahan lama apabila dibandingkan dengan menggunakan

pelapisan oksalat.

1.3. Perkembangan Industri

Pertama kali asam oksalat diproduksi oleh Carl W. Scheele pada tahun

1776 dengan cara mengoksidasi gula (glukosa) dengan asam nitrat. Namun tidak

berhasil dikembangkan sebagai proses yang menguntungkan hingga seperempat

dari dua puluh negara. Kemajuan dalam mengolah kembali asam nitrat yang

digunakan untuk mengoksidasi glukosa menyebabkan metode ini menjadi

teknologi pengembangan yang berhasil. I.G.Faben dari Jerman memproduksi 150

diikuti. Jepang juga mengembangkan teknologi lain dalam pembuatan asam

oksalat dengan cara mengoksidasi ethylene glikol dengan asam nitrat yang

dilakukan oleh dua perusahaan besar yaitu “Mitsubishi Gas Chemical Co. dan

Ube Industries,Ltd

1.4. Sifat Bahan Baku dan Produk

1.4.1. Sifat Bahan Utama

A. Tepung Cassava

Komposisi: Karbohidrat/pati = 80 %

Air = 10 %

Serat = 8,5 %

Protein = 0,9 %

Lemak = 0,6 %

( PT.SSS, Lampung )

1.4.2. Sifat Bahan Pembantu

A. Asam Nitrat / HNO3 (50%-70%) Sifat fisika dan kimia:

- Rumus Molekul = HNO3

- Berat Molekul = 63,012 g/mol

- Tekanan uap = 48 mmHg (20 °C)

Komposisi Asam Nitrat

Komponen % berat

HNO3 65 %

H2O 35 %

100%

Suplier PT. MANGGALA INDAH MAKMUR, Bandar Lampung

B. Asam Sulfat / H2SO4 (95% - 98%) Sifat fisika dan kimia:

- Rumus Molekul = H2SO4

- Berat molekul = 98,08 g/mol

- Specific gravity = 1,841 - Titik didih = 340 C

- Titik beku = 10,35 °C

- Tekanan uap = 1 mmHg (145,8 °C)

- Cairan kental tidak berwarna

- Tidak berbau

H2SO4 = 98,0 %

H2O = 2,0 %

Total = 100,0 %

supplier PT. Petrokimia Gresik

C. Vanadium Pentoksida ( V2O5 )

Sifat fisika dan kimia:

- Berat molekul = 181,88 g/gmol

- Specific gravity = 3,36 (18 C/ 4 °C)

- Titik didih = 1750 C

- Titik lebur = 690 C

- Tekanan uap = 0 mmHg (20 °C)

- Merupakan serbuk yang berwarna kuning kecokelatan

- Tidak berbau

- Kelarutan dalam air sangat kecil (0,1% - 1%)

D. H2O

Sifat fisika dan kimia:

- Berat molekul = 18,02 g/gmol

- Titik beku = 0 C

- Tekanan uap = 17,5 mmHg (20 °C)

- Tidak berwarna

- Tidak berbau

- Merupakan zat yang tidak berbahaya

1.4.3. Sifat Produk

A. Asam oksalat dihidrat / (COOH)2.2 H2O (99% - 100%)

- Berat molekul = 126,07 g/gmol

- Specific gravity = 1,65 (18,5 C/ 4 C)

- Titik didih = 149 C

- Titik leleh = 101,5 C

- Tekanan uap < 0,001 mmHg (20 C)

1.5. Aspek Ekonomi

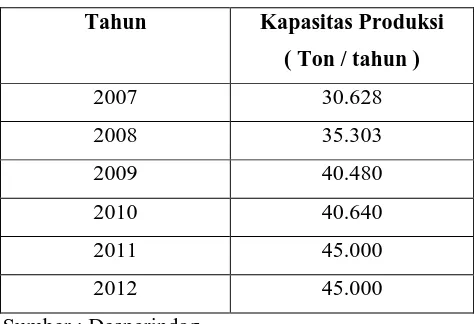

Salah satu faktor yang harus diperhatikan dalam pendirian pabrik asam oksalat adalah kapasitas pabrik supaya pabrik yang akan didirikan nanti dapat memenuhi kebutuhan dalam negeri dan meningkatkan jumlah eksport. Kebutuhan asam oksalat dari tahun ke tahun terus mengalami peningkatan. Hal ini bisa dilihat pada tabel

Tahun Kapasitas Produksi ( Ton / tahun )

2007 30.628 2008 35.303 2009 40.480 2010 40.640 2011 45.000 2012 45.000 Sumber : Desperindag

Berdasarkan tabel diatas, dapat dibuat grafik hubungan antara kebutuhan produk dengan tahun produksi.

Gambar I.1.Grafik Kapasitas Produksi di Indonesia

Dari grafik diatas dengan metode regenerasi linier, maka didapat

persamaan untuk mencari kebutuhan pada tahun tertentu dengan persamaan : y =

2.889 x - 5.745.485

Keterangan : y = Kapasitas Produksi

mendapat kapasitas pada tahun 2013 : x = 2013 dimasukkan kedalam persamaan

y = 2.889 x - 5.745.485

y = 2.889 ( 2013 ) - 5.745.485

y = 70.072 ton/tahun

SELEKSI DAN URAIAN PROSES

II.1. Macam Proses

Secara umum, ada 4 macam proses pembuatan asam oksalat dengan bahan

dasar yang berbeda, yaitu:

1. Sintesis dari Natrium Format

2. Fermentasi glukosa

3. Peleburan alkali

4. Oksidasi karbohidrat dengan HNO3

II.1.1. Sintesis Dari Natrium Format

Pada proses pembuatan asam oksalat dari natrium format, bahan yang

dipakai adalah CO, Ca(OH)2, H2SO4, dan NaOH. Proses utama pembuatan asam

oksalat meliputi:

▪ Pembuatan, pemurnian dan pengempaan gas

Udara panas direaksikan dengan kokas membentuk gas batubara, yang

memiliki komponen utama CO, N2, CO2, debu dan limbah gas lainnya.

Kokas + udara panas CO + N2 +CO2 + debu + limbah gas

Gas CO bertekanan direaksikan dengan larutan NaOH pada suhu 200oC

menjadi natrium formiat HCOONa.

NaOH + CO HCOONa

▪ Proses Dehidrogenasi

HCOONa diurai menjadi Na2C2O4 dan gas hidrogen dengan reaksi sebagai

berikut :

2 HCOONa (COONa)2 + H2

▪ Proses pengolahan plumbite

Timbal sulfat (PbSO4) bereaksi dengan Na2C2O4 menghasilkan natrium sulfat

(Na2SO4) dan timbal oksalat (PbC2O4) yang tidak larut.

(COONa)2 + PbSO4 Na2SO4 + PbC2O4

Melalui pencucian dengan air, maka Na2SO4 dan PbC2O4 akan terpisahkan.

▪ Proses pengasaman

Dalam proses pengasaman, PbC2O4 bereaksi dengan asam sulfat membentuk

asam oksalat H2C2O4 dan PbSO4 yang tidak larut.

PbC2O4 + H2SO4 (COOH)2 + PbSO4

▪ Pengkristalan dan pengeringan H2C2O4

Larutan asam oksalat dipanaskan, diuapkan dan diembunkan untuk

Gambar II.1.1. Diagram Alir Pembuatan Asam Oksalat dengan Proses Sintesis Natrium

Format.

II.1.2. Fermentasi Glukosa

Proses ini menggunakan jamur untuk menguraikan glukosa menjadi asam

oksalat. Jamur yang digunakan pada proses ini adalah Aspergillus niger yang

beroperasi optimum pada pH 4,5. Produk yang diperoleh kemudian disaring,

diasamkan, dan dihilangkan warnanya. Setelah itu, produk dinaikkan

konsentrasinya dengan evaporator dan hasilnya dikristalkan. Hasil dari

pengkristalan dikeringkan untuk meminimalkan kadar air dalam produk. Yield

Make-up liquor

NaOH Natrium

Format

Autoklaf Precipitator

Acidifier Filter

Crystallizer

Dryer H2SO4 encer

CaSO4

Asam Oksalat Dihidrat Filter

Gambar II.1.2. Diagram Alir Pembuatan Asam Oksalat dengan Proses Fermentasi

II.1.3. Peleburan Alkali

Proses ini menggunakan bahan baku berupa bahan yang mengandung

selulosa tinggi, misal serbuk gergaji, sekam, tongkol jagung, dan lain-lain. Bahan

ini dilebur dengan sodium hidroksida dan/atau potasium hidroksida pada suhu 240

– 285 0C. Produk yang diperoleh direaksikan dengan kapur untuk mengikat

oksalat dengan kalsium. Produk ini kemudian direaksikan dengan asam sulfat

untuk membentuk asam oksalat.

Reaksi-reaksi yang terjadi adalah sebagai berikut:

H2SO4

Gypsum Ca(OH)2

Cake

Fermentasi Fermentor Pengendap

Filter Reaktor

Filter

Acidifier Filter Evaporator

Crystallizer Filter

Dryer

CaC2O4 + H2SO4 CaSO4 + H2C2O4

Konversi yang diperoleh dari proses ini kurang dari 45 % dengan

kemurnian produk sebesar 60 %.

Gambar II.1.3. Diagram Alir Pembuatan Asam Oksalat dengan Proses Peleburan Asetic and

Acidifier Liming

Cara ini ditemukan oleh Scheele pada tahun 1776. Karbohidrat yang dapat

digunakan pada proses ini antara lain : glukosa, , pati gandum, pati kentang,

tapioka, molasses, dan lain-lain. Karbohidrat dihidrolisis terlebih dahulu untuk

mendapatkan glukosa dengan reaksi:

(C6H10O5)n + n H2O → n C6H12O6

starch glukosa

Asam oksalat dapat diperoleh dengan oksidasi kabohidrat seperti

glukosa, sukrosa, pati, dekstrin, dan selulosa dengan asam nitrat. Fusi alkali

(natrium hidroksida) karbohidrat juga menghasilkan asam oksalat.

Reaksi ( keyes : 552 )

C6H12O6 6HNO3 V 2O5 3C2H2O4 6H2O 6NO

Secara umum digunakan starch 85% ( onggok starch powder ) tredispersi

dengan cara dibuat slurry yang mengandung asam oksalat sekitar 11% dalam

larutan pada suhu larutan 167-176 oF ( 75 – 80 oC ). Setelah beberapa kali refluk

( 6 jam ), strach akan terhidrolisamenjadi glukosa. Larutan yang terhidrolisa

dengan komposisi 50% asam sulfat, 5% asam oksalat, dan 0,005% vanadium

pentaoxida. Larutan tersebut kemudian dipanaskan sampai suhu 160oF ( 71o C )

disertai pengadukan dalam sebuah reaktor. Asam nitrat dengan kadar 65-95%

ditambahkan sedikit demi sedikit ke dalam reaktor. Untuk mempertahankan suhu

sampai dengan 160OC ( 71oC ), dapat juga dibantu dengan pendinginan luar.

Setelah proses oksidasi, larutan kemudian dikristalkan pada kristalizer

dengan suhu kristalisasi 75-90o F ( 23,9 – 32,2 oC ). Asam oksalat kristal

kemudian dikeringkan pada dryer dengan kemurnian 97 – 99%.

Gambar II.1.4. Diagram Alir Pembuatan Asam Oksalat dengan Proses Oksidasi

Karbohidrat Dengan Asam nitrat

Glukosa Reaktor

Kristalizer Filter

Solution Tank Kristalizer

Filter Dryer

Oxalic Acid Dihidrat

Air Mother Liquor

Tabel II.1. Perbandingan Proses

Parameter

Macam Proses

Proses

natrium

formiat

Fermentasi Peleburan

dengan

alkali

Oksidasi dengan

asam nitrat

Bahan baku HCOONa Gula Selulosa Glukosa

Katalis - - - V2O5

Suhu Reaktor 380 0C - 285 0C 71 0C

Tekanan Reaktor 1 atm 1 atm 1 atm 1 atm

Kemurnian 50 % - 60 % 99 %

Yield - - < 45 % 95 – 97 %

Berdasarkan aspek-aspek di atas, maka pada pembuatan asam oksalat ini dipilih

proses oksidasi dengan asam nitrat berdasarkan pertimbangan-pertimbangan

sebagai berikut:

a. Teknik proses pembuatan paling ekonomis. (Kirk Othmer, hal 621)

b. Suhu operasi yang digunakan relatif rendah sehingga tidak diperlukan kalor

yang tinggi.

Tabel II.2. Perbandingan Bahan Baku

Molasses Ampas Tapioka Tepung Tapioka Tepung Cassava

Komposisi Gula: 77%

baku tepung cassava dengan pertimbangan sebagai berikut:

a. Dari segi kandungan karbohidrat, tepung cassava memiliki lebih banyak

kandungan karbohidrat daripada molasses dan ampas tapioka sehingga tepung

cassava mempunyai rating lebih bagus.

b. Meskipun kandungan karbohidrat dalam tepung tapioka lebih banyak daripada

kandungan karbohidrat dalam tepung cassava tetapi dilihat dari segi harga,

Bahan baku yang digunakan dalam proses pembuatan asam oksalat berupa

tepung cassava dan asam nitrat 65 % dengan menggunakan katalis vanadium

pentoksida. Secara garis besar, proses pembuatan asam oksalat dari tepung

cassava terdiri dari tahap persiapan bahan baku, tahap reaksi, tahap pemisahan dan pemurnian, serta tahap penanganan produk.

II.4.1. Tahap Persiapan Bahan Baku

Tepung cassava diangkut screw conveyor (J-112) masuk ke bucket

elevator (J-113) untuk diangkut ke dalam silo (F-114) kemudian masuk ke dalam

tangki hidrolisa (R-210). Tepung cassava selanjutnya dihidrolisis pada suhu 75oC

selama 6 jam, setelah itu di netralisasi untuk menghilangkan kelebihan asam sulfat

pada tangki netralisasi (R-220). Produk yang didapat dipisahkan dari impuritisnya

dengan menggunakan Rotary Drum Vacum Filter (H-230). Setelah itu, produk

yang telah murni tersebut dipompa ke dalam reaktor (R-240) untuk direaksikan

dengan asam nitrat.

II.4.2. Tahap Reaksi

Pada tangki hidrolisa (R-210) terjadi reaksi perubahan pati/karbohidrat

menjadi glukosa. Reaksi yang terjadi adalah:

(C6H10O5)n + n H2O → n C6H12O6

filter (H-320), glukosa yang diperoleh dipompa ke dalam reaktor (R-240) untuk direaksikan dengan HNO3 menggunakan katalis V2O5 dengan reaksi:

NO

dan tekanan 1 atm. Reaksi berlangsung secara endotermis, sehingga reaktor

memerlukan steam yang dialirkan melalui jacket supaya suhunya konstan sebesar

71oC. yield sebesar 95 – 97 %. Hasil dari reaktor berupa asam oksalat yang

berbentuk slurry dan gas NO. Slurry yang berupa asam oksalat dialirkan ke dalam

centrifuge 1 (H-310) untuk memisahkan katalis dari larutan induk, sedangkan gas

yang dihasilkan dialirkan ke pengolahan gas.

II.4.3. Tahap Pemisahan dan Pemurnian

Larutan asam oksalat dari reaktor (R-240) yang telah dipisahkan dari

katalisnya dialirkan ke evaporator (V-320) untuk dipekatkan sampai kadar asam

oksalat dalam slurry mencapai 30%, Slurry selanjutnya dikristalkan dengan cara

menurunkan suhunya menjadi 30oC menggunakan air pendingin yang melewati

jaket pada tangki kristaliser. Kristal yang terbentuk kemudian dipisahkan dari

larutan induk dengan menggunakan centrifuge 2 (H-330) dan filtrat yang

diperoleh di-recycle ke dalam evaporator (R-320). Kristal yang terbentuk

screw cooling conveyor (J-344) dalam tangki penyimpanan (F-350).

II.2.4. Tahap Penanganan Produk

Produk asam oksalat dari tangki penyimpanan (F-350) siap untuk dikemas dan

NERACA MASSA

Kapasitas = 70.000 ton/tahun

Waktu operasi = 24 jam/hari ( 1 tahun = 330 hari )

Satuan massa = kilogram

1. HYDROLIZER ( R-210)

Masuk Keluar

Komposisi Kg/Jam Komposisi Kg/Jam

Tepung cassava dari F-111

Produk ke R-220

C6H10O5 2651,5282 C6H12O6 2504,2088

Protein 29,8297 C6H10O5 397,7292

Lemak 19,8865 Protein 29,8297

Serat kasar 281,7249 Lemak 19,8865

Masuk Keluar

Protein 29,8297 Protein 29,8297

Lemak 19,8865 Lemak 19,8865

Serat kasar 281,7249 Serat kasar 281,7249

H2O 434,8215 H2O 451,4069

Masuk Keluar

Komposisi Kg/Jam Komposisi Kg/Jam

Produk dari R-220 Cake ke F-232

C6H10O5 397,7292 C6H10O5 397,7292

Protein 29,8297 Protein 29,8297

Lemak 19,8865 Lemak 19,8865

Serat kasar 281,7249 Serat kasar 281,7249

H2O 451,4069 H2O 45,1407

pencuci 260,9833

Masuk Keluar

3033,9452 9751,9811

Jumlah 11328,5817 Jumlah 11328,5817

5. KOLOM ABSORBER

Masuk keluar

Komposisi Kg/jam Komposisi Kg/jam

Masuk Keluar

Komposisi Kg/Jam Komposisi Kg/Jam

Produk dari R-240 Filtrat ke E-320

C2H2O4 2365,3476 C2H2O4 2318,0407

C6H12O6 676,1364 C6H12O6 662,6136

HNO3 2323,6241 HNO3 2277,1516

H2O 4386,7603 H2O 4299,0251

V2O5 0,1127 9556,8310

9751,9811

Padatan

V2O5 0,1127

C2H2O4 47,3070

C6H12O6 13,5227

HNO3 46,4725

H2O 87,7352

195,1501

Masuk Keluar

Komposisi Kg/Jam Komposisi Kg/Jam

Filtrat dari H-310

Filtrat ke S-325

C2H2O4 2318,0407 C2H2O4 2318,0407

C6H12O6 662,6136 C6H12O6 662,6136

HNO3 2277,1516 HNO3 2277,1516

H2O 4299,0251 H2O 1754,8295

Jumlah 9556,8310 Jumlah 9556,8310

8. CRYSTALLIZER

Masuk Keluar

Komposisi Kg/Jam Komposisi Kg/Jam

Filtrat dari E-320

Masuk Keluar

Komposisi Kg/Jam Komposisi Kg/Jam

Produk dari S-325

Mother Liquor ke E-320

C2H2O4.2H2O 3239,6790 C2H2O4 41,7247

C2H2O4 46,3608 C6H12O6 596,3523

C6H12O6 662,6136 HNO3 2049,4364

HNO3 2277,1516 H2O 708,1474

H2O 786,8304 3395,6608

7012,6354

Produk ke B-340

C2H2O4.2H2O 3239,6790

C2H2O4 4,6361

C6H12O6 66,2614

HNO3 227,7152

H2O 78,6830

3616,9746

Masuk Keluar

Komposisi Kg/Jam Komposisi Kg/Jam

Produk dari H-330

Produk kristal ke J-345 Produk kristal ke H-343

Masuk Keluar

Komposisi Kg/Jam Komposisi Kg/Jam

Produk kristal dari B-340

Produk kristal ke J-345

Jumlah 78,6830 Jumlah 78,6830

12. COOLING CONVEYOR

Masuk Keluar

Komposisi Kg/jam Komposisi Kg/jam

Produk dari B-340 Produk kristal ke J-345

C2H2O4.2H2O 3207,2822 C2H2O4.2H2O 3239,3550

Masuk Keluar

Komponen Kg/jam Komponen Kg/jam

Fresh feed dari H-310 Mother liquor dari H-330

NERACA PANAS

Komponen Kcal/jam Komponen Kcal/jam

H Tepung cassava dari F-111

H Produk ke R-220

C6H10O5 4542,6360 C6H12O6 37563,1313

Protein 69,1942 C6H10O5 7218,7856

Lemak 24,6095 Protein 645,8128

Serat kasar 482,9569 Lemak 229,6886

H2O 1657,2051 Serat kasar 4507,5980

ΔH Reaksi 9960735,3280 Q terserap 9897173,9722

Masuk Keluar

Komponen Kcal/jam Komponen Kcal/jam

H H2SO4 dari F-115

Jumlah 239,4431 Jumlah 239,4431

3. Cooler

Masuk Keluar

Komponen Kcal/jam Komponen Kcal/jam

H Produk dari R-210

Produk ke R-220

C6H10O5 7218,7856 C6H10O5 635,9690

Protein 645,8128 Protein 64,5813

Lemak 229,6886 Lemak 22,9689

Serat kasar 4507,5980 Serat kasar 450,7598

H2O 21741,0746 H2O 2174,1075

Masuk Keluar

Komponen Kcal/jam Komponen Kcal/jam

H Filtrat dari R-230

Jumlah 9751060,2511 Jumlah 10447564,5547

5. Absorber

Masuk Keluar

Komponen Kcal/jam Komponen Kcal/jam

H Gas dari R-240

4732,7444 HNO3

52973,5303

6. Heater Udara

Masuk Keluar

Komponen Kcal/jam Komponen Kcal/jam

H udara dari G-246

5004,0251 Udara

Jumlah 48196,6627 Jumlah 48196,6627

7. Evaporator

Masuk Keluar

Komponen Kcal/jam Komponen Kcal/jam

H Produk dari H-310

HNO3 65729,9801 HNO3 107168,4458

H2O 197755,1565 H2O 131612,2159

Masuk Keluar

Komponen Kcal/jam Komponen Kcal/jam

H uap air dari E-320

Jumlah 140672390,7442 Jumlah 140672390,7442

9. Kristalizer

Masuk Keluar

Komponen Kcal/jam Komponen Kcal/jam

H Produk dari E-320

Q crstallization 217278,9316 Q terserap 504597,4556

Masuk Keluar

Komponen Kcal/jam Komponen Kcal/jam

H Produk dari H-330

HNO3 5001,1941 HNO3 9287,9320

H2O 2753,9064 H2O 2108,8048

Jumlah 276750,3569 Jumlah 276750,3569

11. Heater Udara

Masuk Keluar

Komponen Kcal/jam Komponen Kcal/jam

Udara dari G-341

Udara panas ke B-340

Udara

3252,7665 Udara panas 227204,5872

Masuk Keluar

Komponen Kcal/jam Komponen Kcal/jam

H Produk dari B-340 H produk keluar ke J-345

C2H2O4.2H2O 75467,3500 C2H2O4.2H2O 11610,3615

C2H2O4 88,6046 C2H2O4 13,6315

C6H12O6 1291,0966 C6H12O6 198,7841

HNO3 9287,9320 HNO3 1428,9126

H2O 2108,8048 H2O 324,4315

88244,7879

13576,1212 H produk dari H-343

Q terserap 78559,2117

C2H2O4.2H2O 786,9245

C2H2O4 0,9239

H2O 3102,6967

3890,5451

SPESIFIKASI PERALATAN

1. Gudang Tepung Cassava ( F – 111 )

Fungsi : Menampung bahan baku tepung cassava dari supplier

Bahan konstruksi : Beton

Spesifikasi :

Kapasitas : 5445 m3

Bentuk : Prisma segi empat

Ukuran : Panjang = 22 m

Lebar = 22 m

Tinggi = 11 m

Jumlah : 1 buah

2. Screw conveyor-1 (J-112)

Fungsi : Membawa tepung cassava dari gudang ke

bucket elevator

Type : Plain Spouts or Chutes

Spesifikasi :

Kapasitas : 215.9955 ft3/jam

Panjang : 30 ft

Kecepatan putaran : 16 rpm

Power : 2.2 hp

Jumlah : 1 buah

3. Bucket Elevator-1 (J-113)

Fungsi : Memindahkan tepung cassava dari screw conveyor

ke silo

Type : Continous Discharge Bucket elevator

Spesifikasi :

Kapasitas maksimum : 14 ton/jam

Ukuran : 6 in x 4 in x 4 ¼ in

Bucket spacing : 12 in

Tinggi elevator : 25 ft

Ukuran feed maksimum : 3/4 in

Putaran head shaft : 43 rpm

Bucket speed : 225 ft/menit

Lebar belt : 7 in

Power total : 4 hp

4. Silo Tepung Cassava (F-114)

Fungsi : Menampung tepung cassava sebelum masuk rector

Type : Silinder tegak dengan tutup atas plat dan bawah

conis

Bahan konstruksi : Carboon steel SA-283 Grade C

Spesifikasi :

Volume : 101.276 cuft

Diameter : 46.859 in = 3.90 ft

Tinggi : 8.937 ft

Tebal shell : 3/16 in

Tebal tutup atas : 1/4 in

Tebal tutup bawah : 3/16 in

5. Tangki Penyimpan H2SO4 (F-115)

Fungsi : Menampung larutan H2SO4 98%.

Type : Silinder tegak, tutup bawah datar dan tutup atas dishead

Bahan konstruksi : Carboon Steel SA-283 Grade C

Spesifikasi :

Volume : 538 cuft = 15 m3

Diameter : 7 ft

Tinggi : 13.3 ft

Tebal tutup atas : 3/16 in

Tebal tutup bawah : 1/4 in

6. Pompa (L-116).

Fungsi : Mengalirkan H2SO4 ke Reaktor.

Type : Centrifugal pump.

Bahan : Commercial steel.

Spesifikasi :

Rate volumetrik : 31. 9528 gpm

Total dynamic head : 30.43 ft.lbf/lbm

Effisiensi motor : 80%

Power : 1.5 hp

Jumlah : 1 buah

7. Heater (E-117)

Fungsi : Memanaskan bahan sampai 75oC.

Type : 1-2 shell and tube heat exchanger (fixed tube)

Bahan konstruksi : Carboon steel

Spesifikasi :

Tube : OD : 3/4 in ; 16 BWG

Panjang : 16 ft

Jumlah tube : 52

Passes : 2

Shell : ID : 17 ¼ in

Passes : 1

Heat exchanger area,A : 163.32 ft2

: 15.73 m2

Jumlah exchanger : 1 buah

8. Reaktor (R-210)

Fungsi : Tempat menghidrolisis pati menjadi glukosa

Type : Silinder tegak, tutup atas dishead dan tutup bawah conis

Dilengkapi dengan pengaduk dan jaket pendingin.

Bahan konstruksi : Carboon steel SA-283 Grade C.

Spesifikasi :

Dimensi shell

Diameter shell : 8 ft = 91.8 in

Tinggi shell : 15 ft = 183.6 in

Tebal shell : 3/16 in

Tinggi tutup atas : 0.7730 ft

Tinggi tutup bawah : 0.912 ft

Sistem Pengaduk

Diameter impeller : 2.55 ft

Panjang blade : 0.64 ft

Lebar blade : 0.12 ff

Power motor : 9 hp

Sistem Pemanasi

Diameter shell : 8.0256 ft

Tinggi jaket : 9 ft

Jaket spacing : 0.31 in

Tebal jaket : 3/16 in

9. Pompa (L-211)

Fungsi : Mengalirkan larutan hidrolisa ke tangki netralisasi.

Type : Reciproating pump.

Bahan : Commercial steel.

Spesifikasi :

Kapasitas : 11.2583 gpm

Total dynamic head : 30.04 ft.lbf/lbm.

Effisiensi motor : 80%

Power : 1.5 hp

10.Cooler (E-212)

Fungsi : Mendinginkan bahan sampai suhu 30oC.

Type : Double pipe exchanger.

Operasi : Continuous

Bahan : Stainless steel

Spesifikasi :

Ukuran : 3 x 2 in

Jumlah hairpin : 3

L hairpin : 20 ft

Ud : 3.3765 Btu/j.ft2oF

Rd : 0.0075 J.ft2/Btu.

Larutan panas : Annulus

Air pendingin : Inner pipe

Dimensi :

Annulus : Dout : 3.068 in

Din : 2.38 in

ΔP : 1.153 psi

Pipa : Diameter : 2.067 in

ΔP : 3.035 psi

11.Tangki Netralisasi (R-220).

Fungsi : Tempat menetralisasikan asam sulfat berlebih.

Type : Silinder tegak,tutup atas dishead dan tutup bawah conis

dilengkapi dengan pengaduk.

Bahan konstruksi : Carboon Steel SA-283 Grade C.

Spesifikasi :

Dimensi shell

Diameter shell : 6 ft = 67.7 in

Tinggi shell : 11 ft = 135.3 in

Tebal shell : 3/16 in

Dimensi tutup

Dimensi tutup atas (dishead) : 1/4 in

Tinggi tutup atas : 0.8281 ft

Tebal tutup bawah (conis) : 3/16 in

Tinggi tutup bawah : 0.6216 ft

Sistem Pengaduk

Diameter impeller : 1.88 ft

Panjang blade : 0.47 ft

Lebar blade : 0.38 ft

Power motor : 7 hp

12.Pompa (L-221).

Fungsi : Mengalirkan larutan netralisasi ke rotary drum vacum

filter.

Type : Reciproating pump.

Bahan : Commercial steel.

Spesifikasi :

Kapasitas : 11.4311 gpm

Total dynamic head : 30.04 ft.lbf/lbm.

Effisiensi motor : 80%

Power : 1.5 hp

Jumlah : 1 buah

13.Tangki Pengencer NaOH (M-222).

Fungsi : Tempat mengencerkan NaOH

Type : Silinder tegak,tutup atas dishead dan tutup bawah conis

dilengkapi dengan pengaduk.

Bahan konstruksi : Carboon Steel SA-283 Grade C.

Spesifikasi :

Dimensi shell

Diameter shell : 1.5 ft = 18 in

Tinggi shell : 3 ft = 33.6 in

Dimensi tutup

Dimensi tutup atas (dishead) : 1/4 in

Tinggi tutup atas : 0.8281 ft

Tebal tutup bawah (conis) : 3/16 in

Tinggi tutup bawah : 0.0534 ft

Sistem Pengaduk

Diameter impeller : 0.47 ft

Panjang blade : 0.12 ft

Lebar blade : 0.09 ft

Power motor : 1.5 hp

Jumlah : 1 buah.

14.Pompa (L-223).

Fungsi : Mengalirkan larutan NaOH ke Tangki Netralisasi

Type : Centrifugal pump.

Bahan : Commercial steel.

Spesifikasi :

Kapasitas : 8.3178 gpm

Total dynamic head : 30.01 ft.lbf/lbm.

Effisiensi motor : 80%

Power : 1.5 hp

15.Rotary Drum vacuum Filter (H-230)

Fungsi : Memisahkan cake dan filtrat dari tangki netralisasi.

Type : Rotary drum

Spesifikasi :

Kapasitas : 98.429 gpm

Panjang Drum : 20 ft

Diameter : 10 ft

Luas permukaan : 620 ft

Effisiensi motor : 80%

Power : 4 hp

Jumlah : 1 buah

16.Pompa (L-231).

Fungsi : Mengalirkan filtrat ke reaktor (R-140)

Type : Centrifugal pump.

Bahan : Commercial steel.

Spesifikasi :

Kapasitas : 8.2720 gpm

Total dynamic head : 30.02 ft.lbf/lbm.

Effisiensi motor : 80%

Power : 1.5 hp

17.Tangki Penampung Cake (F-232).

Fungsi : Menampung cake dari rotary drum vacuum filter

Type :Silinder tegak dengan tutup atas bawah dishead

Bahan konstruksi :Carboon steel SA-283 grade C

Spesifikasi :

Diameter : 96 in

Tinggi : 25.1 ft = 301.043 in

Tebal shell : 3/16 in

Tebal tutup atas : 1/4 in

Tebal tutup bawah : 1/4 in

18.Reaktor (R-240).

Perhitungan dan Penjelasan pada Bab VI Perencanaan Alat Utama.

Spesifikasi :

Dimensi shell

Diameter shell : 7 ft = 81.4 in

Tinggi shell : 14 ft = 162.8 in

Tebal shell : 3/16 in

Tinggi tutup atas : 0.9191 ft

Tinggi tutup bawah : 0.7748 ft

Sistem Pengaduk

Dipakai impeller jenis turbin dengan 6 buah flat blade dengan 2 buah impeller

Panjang blade : 0.57 ft

Lebar blade : 0.45 ft

Power motor : 15 hp

Sistem Pemanasi

Diameter shell : 7.1584 ft

Tinggi jaket : 11 ft

Jaket spacing : 0. 01 in

Tebal jaket : 3/16 in

19.Pompa (L-241).

Fungsi : Mengalirkan larutan produk ke centrifuge.

Type : Centrifugal pump.

Bahan : Commercial steel.

Spesifikasi :

Kapasitas : 34.1880 gpm

Total dynamic head : 30.01 ft.lbf/lbm.

Effisiensi motor : 80%

Power : 1.5 hp

20.Tangki Penyimpan HNO3 (F-242).

Fungsi : Menampung larutan HNO3 65%.

Type : Silinder tegak, tutup bawah datar dan tutup atas dishead

Bahan konstruksi : Carboon Steel SA-283 Grade C

Spesifikasi :

Kapasitas : 7925 cuft = 224 m3

Diameter : 17 ft

Tinggi : 34.7 ft

Tebal shell : 5/16 in

Tebal tutup atas : 3/16 in

Tebal tutup bawah : 1/4 in

21.Pompa (F-223).

Fungsi : Mengalirkan larutan HNO3 ke Reaktor

Type : Centrifugal pump.

Bahan : Commercial steel.

Spesifikasi :

Kapasitas : 18.0089 gpm

Total dynamic head : 30.03 ft.lbf/lbm.

Effisiensi motor : 80%

Power : 1.5 hp

22.Silo V2O5 (F-224).

Fungsi : Menampung katalis V2O5 dari supplier.

Type :Silinder tegak,tutup atas datar dan tutup bawah conis.

Bahan konstruksi : Carboon Steel SA-283 Grade C.

Spesifikasi :

Volume : 253372.26 cuft = 7170.4370 m3

Diameter : 48 ft

Tinggi : 142.7 ft

Tebal shell : 3/16 in

Tebal tutup atas : 3/16 in

Tebal tutup bawah : 3/16 in

Jumlah : 1 buah

23.Absorber (B-245).

Fungsi :Mengurangi konsentrasi gas buang dengan H2O

Type : Packed Bed

Bahan konstruksi : Carboon Steel

Spesifikasi :

Ukuran ring : 25 mm

Diameter tangki : 0.76 ft

Diameter tutup : 0.76 ft

Tebal shell : 3/16 in

Tebal tutup atas : 3/16 in

Tebal tutup bawah : 3/16 in

Jumlah : 1 buah

24.Blower (G-246).

Fungsi : Memasukkan udara ke absorber (B-146)

Type : Centrifugal Blower

Bahan : Commercial Steel.

Spesifikasi :

Rate volumetrik : 203.1405 cuft/menit

Adiabatic head : 15.000 ft.lbf/lbm gas

Effisiensi motor : 80%

Power : 1 hp

Jumlah : 1 buah.

25.Heater (E-247).

Fungsi : Memanaskan udara sampai 71oC.

Type : 1-2 shell and tube heat exchanger (fixed tube)

Bahan konstruksi : Carboon steel

Spesifikasi :

Panjang : 16 ft

Pitch : 1 in square

Jumlah tube : 97

Passes : 2

Shell : ID : 17 ¼ in

Passes : 1

Heat exchanger area,A : 304.66 ft2

: 28.3036 m2

Jumlah exchanger : 1 buah

26.Tangki Penampung HNO3 (F-248).

Fungsi : Menampung HNO3 hasil dari absorber

Type :Silinder tegak dengan tutup atas bawah dishead

Bahan konstruksi :Carboon steel SA-283 grade C

Spesifikasi :

Diameter : 26 ft = 313 in

Tinggi : 39 ft = 469 in

Tebal shell : 3/8 in

Tebal tutup atas : 3/8 in

Tebal tutup bawah : 1/4 in

27.Centrifuge-1 (H-310).

Fungsi : Memisahkan katalis V2O5 dari produk R-140

Type : Tromol centrifuge.

Bahan konstruksi : Carboon Steel.

Spesifikasi :

Kapasitas maksimum : 200 gpm

Diameter : 24 in

Speed : 4000 rpm

Centrifugal force : 5500 lbf/ft2

Power motor : 7.5 hp

28.Pompa (L-311).

Fungsi : Mengalirkan produk dari centrifuge ke evaporator.

Type : Centrifugal pump.

Bahan : Commercial steel.

Spesifikasi :

Kapasitas : 11.4681 gpm

Total dynamic head : 30.01 ft.lbf/lbm.

Effisiensi motor : 80%

Power : 1.5 hp

29.Evaporator (E-320).

Fungsi : Memekatkan Asam oksalat

Type : Standart Vertical Tube Evaporator.

Bahan konstruksi : Carbon Steel SA-203 Grade C (2 ½ NI)

Spesifikasi :

Bagian Shell

Diameter Evaporator: 13 ft

Tinggi shell : 26 ft

Tebal shell : 3/16 in

Tebal tutup shell : 1/4 in

Tube Calandria

Ukuran : 4 in sch , 40 standart IPS

OD : 4.5 in

ID : 4.026 in

Panjang tube : 12 ft

Jumlah tube : 1538 buah

Jumlah evaporator: 1 buah

30.Pompa (L-321).

Fungsi : Mengalirkan produk dari evaporator ke kristaliser.

Type : Centrifugal pump.

Spesifikasi :

Kapasitas : 22.2684 gpm

Total dynamic head : 30.02 ft.lbf/lbm.

Effisiensi motor : 80%

Power : 1.5 hp

Jumlah : 1 buah

31.Barometic Condensor (E-322).

Fungsi : Untuk menjaga kondisi vakum dan mengembunkan vapor

dari evaporator.

Type : Multi Jet Spray.

Bahan kontruksi : Carboon steel SA-283 Grade C

Spesifikasi :

Diameter : 2.325 ft

Tinggi kolom : 36.087 ft

Luas penampang : 4.341 ft2

Kebutuhan air pendingin : 193043.3780 kg/jam.

32.Jet ejector (G-323).

Fungsi : Menarik gas-gas yang tidak terkondensasi pada barometik

kondensor

Type : Single Stage Jet.

Bahan konstruksi : Carboon Steel SA-283 Grade C

Spesifikasi :

Panjang : 2 in

Kebutuhan steam : 90.718 kg/jam

Waktu Evakuasi : 10 menit.

Jumlah : 1 buah

33.Hot Well (F-324).

Fungsi : Untuk menampung kondensat dari barometik kondensor

dan steam ejector.

Type : Balok terbuka.

Bahan konstruksi : Carboon Steel SA-283 Grade C.

Spesifikasi :

Panjang : 7.73 ft

Lebar : 3.87 ft

Tinggi : 3.87 ft

34.Kristaliser (S-325).

Fungsi : Mengkristalkan Asam Oksalat dengan pendingin.

Type : Swenson-Walker Crystalizer

Spesifikasi :

Kapasitas : 255.0689 cuft.

Diameter : 4.4110 ft.

Panjang : 14.6886 ft

Luas Cooling area : 248.6688 ft2/ft3

Power : 4 hp

35.Centrifuge-2 (H-330).

Fungsi : Memisahkan mother liquor dari produk.

Type : Tromol centrifuge.

Bahan konstruksi : Carboon Steel.

Spesifikasi :

Kapasitas maksimum : 200 gpm

Diameter : 24 in

Speed : 4000 rpm

Centrifugal force : 5500 lbf/ft2

Power motor : 7.5 hp

36.Screw conveyor-2 (J-331).

Fungsi : Membawa kristal Asam Oksalat ke Rotary dryer.

Type : Plain Spouts or Chutes

Spesifikasi :

Kapasitas : 237.6197 ft3/jam

Panjang : 30 ft

Diameter : 10 in

Kecepatan putaran : 16 rpm

Power : 1 hp

Jumlah : 1 buah

37.Pompa (L-332).

Fungsi : Mengalirkan mother liquor dari centrifuge ke evaporator.

Type : Centrifugal pump.

Bahan : Commercial steel.

Spesifikasi :

Kapasitas : 11.4861 gpm

Total dynamic head : 30.01 ft.lbf/lbm.

Effisiensi motor : 80%

Power : 1.5 hp

38.Rotary Dryer (B-340).

Fungsi : Mengeringkan kristal asam oksalat dengan bantuan

udara panas.

Type : Rotary drum with flight.

Spesifikasi :

Kapasitas : 3538.2916 kg/jam

Isolasi : Batu isolasi.

Diameter : 5.52 m

Panjang : 9 m

Tebal isolasi : 4 in

Tebal shell : 3/16 in

Tinggi bahan : 2.7118 ft

Sudut rotary : 1o

Time of passes : 40.3 menit.

Jumlah flight : 13 buah.

Power : 63 hp

Jumlah : 1 buah.

39.Blower (G-341)

Fungsi : Memasukkan udara ke absorber

Type : Centrifugal Blower

Spesifikasi :

Rate volumetrik : 12.2284 cuft/menit

Adiabatic head : 15.000 ft.lbf/lbm gas

Effisiensi motor : 80%

Power : 1 hp

Jumlah : 1 buah.

40.Heater (E-342)

Fungsi : Memanaskan udara sampai 100oC.

Type : 1-2 shell and tube heat exchanger (fixed tube)

Bahan konstruksi : Carboon steel

Spesifikasi :

Tube : OD : 3/4 in ; 16 BWG

Panjang : 16 ft

Pitch : 1 in square

Jumlah tube : 90

Passes : 2

Shell : ID : 17 ¼ in

Passes : 1

Heat exchanger area,A : 282.67 ft2

: 26.261 m2

41.Cyclone (H-343)

Fungsi : Memisahkan padatan yang terikut udara

Type : Van Tongeren Cyclone.

Spesifikasi :

Kapasitas : 4.9844 cuft/dt

Diameter shell : 0.000009 ft

Tebal shell : 3/16 in

Tebal tutup atas : 3/16 in

Tebal tutup bawah : 3/16 in

42.Cooling conveyor (J-344).

Fungsi : Mendinginkan kristal asam oksalat sampai 35oC

Type : Plain Spouts or Chutes

Spesifikasi :

Kapasitas : 237.1696 ft3/jam

Panjang : 30 ft

Diameter : 10 in

Kecepatan putaran : 16 rpm

Tebal jaket : 2 in

Power : 1 hp

43.Bucket Elevator-2 (J-345).

Fungsi : Memindahkan kristal asam oksalat ke tangki

penampung (F-350)

Type : Continous Discharge Bucket elevator

Spesifikasi :

Kapasitas maksimum : 14 ton/jam

Ukuran : 6 in x 4 in x 4 ¼ in

Bucket spacing : 12 in

Tinggi elevator : 25 ft

Ukuran feed maksimum : 3/4 in

Putaran head shaft : 43 rpm

Bucket speed : 225 ft/menit

Lebar belt : 7 in

Power total : 4 hp

Jumlah : 1 buah

44.Silo Produk Asam Oksalat (F-350).

Fungsi : Menampung kristal asam oksalat sebelum

pengemasan.

Type : Silinder tegak dengan tutup atas plat dan bawah

conis

Spesifikasi :

Volume : 1.2776 cuft = 0.0361 m3

Diameter : 0.8556 in

Tinggi : 2.4467 ft

Tebal shell : 3/16 in

Tebal tutup atas : 1/4 in

BAB VI

PERENCANAAN ALAT UTAMA

VI. 1. Keterangan Alat

Nama Alat : Reaktor (R-240)

Fungsi : Tempat mereaksikan glukosa dan asam nitrat menjadi

Asam oksalat dengan katalis V2O5 .

Type : Silinder tegak,tutup atas dishead dan tutup bawah conical

dilengkapi dengan pengaduk dan jaket pemanas.

VI. 2.Prinsip Kerja

Berdasarkan pertimbangan fase zat yang bereaksi dan kapasitas produksi,

maka digunakan reaktor berpengaduk (mixed flow) dan reaktor pipa alir (plig

flow). Pada reaktor ini glukosa dan asam nitrat merupakan fase zat cair dan V2O5

merupakan fase padat, maka dipilih jenis reaktor berpengaduk (mixed flow)

untuk mempermudah dan mempercepat kontak reaksi. Reaktor ini berupa silinder

tegak dengan tutup atas dishead dan tutup bawah conical yang dilengkapi

pengaduk dan jaket pemanas.

Pertama-tama glukosa dan asam nitrat dimasukan pada reaktor setelah itu

V2O5 masuk reaktor, kemudian reaktor dipanaskan selama 2 jam kemudian

terbentuk asam oksalat.

VI.3. Kondisi Operasi.

Tekanan operasi : 1 atm (Tekanan atmosphere = 14.963 psia)

Suhu operasi : 71oC

Rate feed masuk (Dari Neraca Massa ) :

Komponen Berat Fraksi berat ρ bahan (gr/cc)

C6H12O6 2253.7879 0.1988 1.5400

HNO3 5634.4697 0.4969 1.3770

V2O5 0.1127 0.0000 6.0000

H2O 3449.9438 0.3043 1.0000

11338.3141 1.0000

ρ campuran =

x

62.43 = …. lb/cuft ( 1 gr/cc = 62.43 lb/cuft)ρ campuran = 78.6038 lb/cuft

Rate massa = 11338.3141 kg/jam

= 24989.6443 lb/jam

Rate Volumetrik = 317.9192cuft/jam

VI.4.Dasar Perencanaan

1. Perencanaan Dimensi Reaktor.

2. Perencanaan Sistem Pengaduk

VI.4.1.Perencanaan Dimensi Reaktor.

Bentuk Reaktor = Silinder tegak, tutup atas dishead dan tutup bawah

conical.

Waktu Operasi = 2 jam

Rate Volumetrik = 319.9192cuft/jam

ρ campuran = 78.6038 lb/cuft

Volume bahan = rate volumetrik x waktu tinggal

=319.9192cuft/jam x 2 jam

= 635.8383cuft

Asumsi volume bahan (liquid) mengisi 80% volume tangki, sehingga volume

ruang kosong sebesar 20% dan digunakan 1 buah tangki.

Volume tangki =

=

794.7979 cuftMenentukan ukuran tangki dan ketebalannya.

Diambil dimensi ratio = 2 (Ulrich ; T.4-27, hal 248)

Volume tangki =

x

D2 x 2D794.7979 =

x

D2 x 2DD3 = 311.9582

D = 6.7821ft = 81.3854 in = 2.0346 m

H = 13.5642 ft = 162.7709 in

(D maksimum = 4, Ulrich ; T.4-18).

Penentuan tebal shell :

Tebal shell berdasarkan ASME code untuk cylindrical tank :

T min =

+ C (Brownell & Young,pers 13.1 ; hal 254)

Dengan : Tmin = tebal shell minimum ; in

P = tekanan tangki ; psi

ri = jari-jari tangki ; in (1/2D)

C = faktor korosi ; in (diambil 1/8)

f = stress allowable , bahan konstruksi Carboon stell

SA-283, maka f = 12650 psi

P operasi = P hydrostatic = ρ x g x H

=

= 5.9233 psi

P design diambil 10% lebih besar dari P operasi untuk faktor keamanan.

P design = 1.1 x 5.9233 x = 6.5157 psi

R = 1/2D = 40.6927 in

Tmin =

+

0.125= 0.1512 in (Digunakan t = 3/16)

Dimensi tutup atas, standard dishead :

C a

t r

ID sf

b icr OA

Untuk D = 81 in dengan ts = 3/16 in

Rc = 84 in ; icr = 5 7/8 in (Brownell & Young, T.5-7)

Digunakan persamaan 13.12 dari Brownel & Young.

Tebal Standart torispherical dishead ( atas ) :

Th =

+ C (Brownell & Young,pers 13.12)

Dengan : th = tebal dishead minimum ; in

P = tekanan tangki ; psi

rc = crown radius ; in

C = faktor korosi ; in

E = faktor pengelasan , digunakan double welded butt joint

Faktor pengelasan , E = 0.8

F = stress allowabl, bahan konstruksi carbon steel SA-283

Grade C, f = 12650.

P design = 6.5157 psi

th =

= 0.214 (Digunakan t = 1/4)

h =

√

= 11.029 in = 0.9191 ftTutup bawah, conis :

Tebal conical =

+ C

(Brownell & Young,hal 118, ASME Code)

Dengan α = 1/2 sudut conis = = 15o

tc =

+ 0.125

= 0.1521 in = (Digunakan tc = 3/16 in )

Tinggi conical :

h = (Hesse, pers 4-17)

Keterangan :

α

= 1/2 sudut conis ; 15oD = diameter tangki ; ft

maka h =

= 0.7748 ft

VI.4.2.Perencanaan Sistem Pengaduk

Dipakai impeller jenis turbin dengan 6 buah flat blade (Perry 6ed; p 299).

Diameter impeller (Da) = 1/3 Diameter tangki = 2.2607 ft

Lebar blade (w) = 0.2 diameter impeller = 0.4521 ft

Panjang blade = 0.25 diameter impeller = 0.5652 ft

Penentuan putaran pengaduk :

V = π x Da x N (Joshi ; hal 399)

Keterangan : V = peripheral speed ; m/menit.

Untuk pengaduk jenis turbin :peripheral speed =

200-250 m/menit (Joshi ; hal 389)

Da E

J H

Da = diameter pengaduk ; m

N = putaran pengaduk ; rpm

Diambil putaran pengaduk, N = 90 rpm = 1.5 rps

Da = 2.2607 ft = 0.6891 m

V = 3.14 x 90 x 0.6891

= 199.8195 m /menit = 200 m/menit (memenuhi range 200-250 m/menit)

Penentuan Jumlah pengaduk :

Jumlah impeller =

(Joshi ; hal 389)

=

= 2 buah

Jarak antar pengaduk = (1-1.5) diameter pengaduk (Joshi ; hal 389).

= 1.5 x 2.2607

= 3.3911 ft

Bilangan Reynolds, Nre :

ρ campuran = 78.6038 lb/cuft

µcampuran = 0.0439 lb/ft.dt

Nre = = 13726.4588

Karena Nre > 10000, maka digunakan baffle (Perry 6ed ; hal 19-8)

Untuk Nre > 10000 diperlukan 4 buah baffle, sudut 90o (Perry 6ed ; hal 19-8)

Lebar baffle,J = J/Dt = 1/12

Lebar baffle,J = 1/12 Dt = 0.5652 ft

Untuk Nre > 10000 perhitungan power digunakan persamaan Ludwig ; hal 190 :

P =

Keterangan :

P = power ; hp

K = faktor mixer (turbin) ; 6.3 (Ludwig,vol.T-5 ; hal 192)

g = konstanta gravitasi ; 32.2 ft/dt2 x lbm/lbf

ρ = densitas ; lb/cuft

D = diameter impeller ; ft

P =

=

3055.4571 lb.ft/dt= 5.5544 hp

Untuk 2 buah impeler, maka power input = 11.1107 hp

Perhitungan losses pengaduk :

Gland losses ( kebocoran tenaga akibat poros dan bearing ) = 10% (Joshi;399)

Gland losses 10% = 10% x 11.1107 = 1.1111 hp

Power input dengan gland losses = 11.1107 + 1.1111 = 12.2218 hp

Transmission system losses = 20 % (Joshi; 399)

Transmission system losses = 20% x 12.2218 = 2.4444 hp

Power input dengan transmission system losses = 12.2218 + 2.4444 = 15 hp

VI.4.3.Perencanaan Sistem Pemanas.

Perhitungan jaket :

Perhitungan sistem penjagaan suhu (Kern ; hal 719)

Dari neraca panas,suhu yang dijaga = 71oC

Q = 972820.436 kkal/jam = 2144679.933 Btu/jam

Suhu masuk rata-rata = 30oC = 86oF

Suhu keluar produk = 71oC = 160oF

ΔT = (T2– T1) = (160o - 86o)F = 74 oF.

Kebutuhan steam = 14867.3204 kg/jam = 32776.7920 lb/jam.

Densitas = 62.43 lb/cuft

Rate volumetric =

= 525.0166 cuft/jam = 0.1458 cuft/dt.

Asumsi kecepatan aliran = 10 ft/dt (Kern,T.12 ; hal 845).

Luas penampang =

= 0.0146 ft

2

Keterangan :

D2 = Diameter dalam jaket.

D1 =Diameter luar bejana = D bejana + (2 x tebal shell)

= 6.7821 + 2 x 0.1875

= 7.1571 ft.

Luas penampang = x (D22– D12).

0.0157 = x (D22– 7.30962).

D22 = 51.2429

D2 = 7.1584 ft

Jaket spacing = =

= 0.000649 ft = 0.0078 in

Penentuan tebal jaket :

Tebal jaket berdasarkan ASME Code untuk cylindrical :

t min =

Keterangan :

t min = tebal shell minimum ; in

ri = tekanan tangki ; in (1/2 D)

C = faktor korosi ; in (diambil 1/8)

E = faktor pengelasan digunakan double welded butt joint faktor pengelasan

E = 0.8

f = stress allowable bahan konstruksi Carboon steel SA-283, maka

= 12650 psi.

r = 1/2D = 3.5792 ft

t min =

+ 0.125

= 0.1273 (Digunakan t = 3/16 in).

Perhitungan tinggi jaket :

UD = 550 ft (Kern, Tabel 8)

A =

=

= 316.5277ft

A conis = √ (Hesse,pers 4-19)

Keterangan :

m = 12 in = 1 ft

h = tinggi conical = 0.7748 ft

d = inside diameter jaket = 7.1584 ft

D = outside diameter jaket = OD + (2 x tebal jaket ) = 7.5951 ft.

A conis = √

= 58.11 ft2

A jaket = A shell + A conis

316.5277 = (π x 7.1584 h ) + 58.11

258.4191 = 22 h

h = 11 ft

Spesifikasi :

Nama Alat : REAKTOR (R-240)

Fungsi : Tempat Tempat mereaksikan glukosa dan asam nitrat

Type : Silinder tegak,tutup atas dishead dan tutup bawah

conical dilengkapi dengan pengaduk dan jaket pemanas.

Operasi : Continous.

Dimensi Shell

Diameter Shell, inside : 7 ft = 81.4 in

Tinggi Shell : 14 ft = 162.8 in

Tebal Shell : 3/16 in

Dimensi Tutup

Dimensi tutup atas(dishead) : 1/4 in

Tinggi tutup atas : 0.9191 ft

Tebal tutup bawah (conis) : 3/16 in

Bahan konstruksi : Carboon steel SA-283 grade C

(Brownell & Young, 253)

Sistem Pengaduk

Dipakai impeller jenis turbin dengan 6 buah flat dengan 2 buah impeller.

Panjang blade : 0.57 ft

Power Motor : 15 hp

Sistem Pemanas

Diameter jaket : 7.1584 ft

Tinggi jaket : 11 ft

Jaket spacing : 0.0 1 in

INSTRUMENTASI DAN KESELAMATAN KERJA

VII.1. Instrumentasi

Dalam proses industri kimia, instrumentasi mempunyai

peranan yang sangat penting dalam pengendalian suatu rangkaian

proses. Instrumentasi disini berfungsi sebagai alat ukur yang terdiri dari

indikator (penunjuk), pencatat dan alat kontrol (pengendali). Adapun

kondisi operasi dari suatu peralatan yang diatur oleh instrumentasi

adalah suhu, tekanan, rate aliran, tinggi cairan/ padatan dalam suatu

tangki dan sebagainya.

Pengendalian peralatan suatu proses bisa dilakukan secara

otomatis. Pengendalian secara manual digunakan apabila pengendalian

dari proses sepenuhnya ditangani oleh tenaga manusia. Pengendalian

proses dilakukan secara otomatis apabila pengaturan peralatan proses

cukup rumit atau memerlukan pengontrolan yang tepat dan tidak

memungkinkan untuk dilakukan secara manual, biaya pengoperasian

dari alat control lebih murah dibanding dengan biaya secara manual.

Disamping itu pengendalian secara otomatis mempunyai beberapa

keuntungan, antara lain :

1. mengurangi kebutuhan tenaga kerja.

Oleh karena itu dalam perencanaan pendirian pabrik ini,

pengoperasian peralatan proses labih cenderung menggunakan alat

kontrol otomatis. Namun demikian tenaga kerja masih sangat

diperlukan dalam pengawasan proses.

Alat instrumentasi otomatis ini dapat dibagi menjadi tiga jenis, yaitu :

1. Sensing / Primary Element.

Alat control ini langsung merasakan adanya perubahan pada

variabel yang diukur, misalnya temperatur. Primary Element

merubah energi yang dirasakan dari medium yang sedang

dikontrol menjadi signal yang bisa dibaca (yaitu dengan tekanan

fluida).

2. Receiving Element / Elemen Pengontrol.

Alat control ini akan mengevaluasi signal yang didapat dari

sensing element dan diubah menjadi skala yang bisa dibaca,

digambarkan dan dibaca oleh error detector. Dengan demikian

sumber energi bisa diatur sesuai dengan perubahan-perubahan

yang terjadi.

3. Transmiting Element.

Alat kontrol ini berfungsi sebagai pembawa signal dari sensing

element ke receiving element.

yang diinginkan, dan apabila terdapat perbedaan, alat ini akan

mengirimkan signal error. Amplifier akan digunakan sebagai penguat

signal yang dihasilkan oleh error detector jika signal yang akan

dikeluarkan lemah. Motor Operator Signal Error yang dihasilkan harus

diubah sesuai dengan kondisi yang diinginkan, yaitu dengan

penambahan variabel manipulasi. Kebanyakan sistem kontrol

memerlukan operator atau motor untuk menjalankan Final Control

Element. Final Control Element untuk mengoreksi harga variabel

manipulasi.

A. Pemilihan Instrumentasi

Untuk dapat menentukan jenis instrumentasi yang digunakan

pada suatu peralatan, terlebih dahulu perlu ditinjau kondisi operasi,

sehingga diketahui input dan output yang dapat dikontrol. Pemakaian

instrumentasi harus menguntungkan baik ditinjau dari segi proses

maupun segi ekonomi.

Kriteria meliputi :

1. Mudah dalam pengawasan dan pengaturan

( Level, Range dan Fungsi dari alat instrumentasi, ketelitian hasil

pengukuran)

( Konstruksi material, Pengaruh yang ditimbulkan terhadap kondisi

operasi proses yang berlangsung )

4. Harga peralatan relatif murah dengan kualitas yang memadai dan

mudah diperoleh di pasaran.

B. Macam-macam Instrumentasi

1. Pengatur suhu

a. T.I. ( Temperatur Indikator)

Fungsi : Penunjuk suhu

b. T.C. (Temperatur Controller)

Fungsi : Mengendalikan suhu agar dapat dipertahankan pada harga

yang telah ditentukan.

2. Pengatur tekanan

a. P.I. ( Pressure Indikator)

Fungsi : Penunjuk tekanan

b. P.C.( Pressure Controller)

Fungsi : Mengatur tekanan agar dapat dipertahankan pada harga yang

diperlukan.

3. Pengatur aliran

a. F.C. ( Flow Controller )