PRA RENCANA PABRIK

Oleh :

Adinda Gitawati NPM : 0831010054

PROGRAM STUDI TEKNIK KIMIA

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL “VETERAN”

JAWA TIMUR

DENGAN PROSES FAUSER

PRA RENCANA PABRIK

Diajukan Untuk Memenuhi Sebagian Persyaratan

Dalam Memperoleh Gelar Sarjana

Program Studi Teknik Kimia

Oleh :

Adinda Gitawati NPM : 0831010054

PROGRAM STUDI TEKNIK KIMIA

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL “VETERAN”

JAWA TIMUR

DENGAN PROSES FAUSER

LEMBAR PENGESAHAN

Oleh :

Adinda Gitawati NPM : 0831010054

Surabaya, 11 Juni 2012 Disetujui dan diterima baik oleh :

Pembimbing :

“Pabrik Ammonium Nitrat dari Ammonia dan Asam Nitrat Dengan Proses UCB” yang merupakan salah satu persyaratan untuk memperoleh gelar Sarjana Teknik Program Studi Teknik Kimia, Fakultas Teknologi Industri, Universitas Pembangunan Nasional “Veteran” Jawa Timur. Atas tersusunnya Tugas Akhir ini saya sebagai penyusun mengucapkan terima kasih kepada :

1. Bapak Ir. Sutiyono, MT. selaku Dekan Fakultas Teknologi Industri, Universitas Pembangunan Nasional “VETERAN” Jawa Timur.

2. Ibu Ir. Retno Dewati, MT. selaku Ketua Program Studi Teknik Kimia, Fakutas Teknologi Industri, Universitas Pembangunan Nasional “VETERAN” Jawa timur.

3. Bapak Ir. Ketut Sumada, MS selaku Dosen Pembimbing Pra Rencana Pabrik.

4. Seluruh Karyawan dan staf TU Fakultas Teknologi Industri yang telah membantu dalam proses pendaftaran ujian lesan.

5.

Semua pihak yang telah banyak membantu tersusunnya Tugas Akhir ini yang tidak dapat saya sebutkan satu persatu .Penyusun menyadari bahwa isi dari laporan Tugas Akhir ini sangat jauh dari sempurna, maka penyusun mengharapkan saran dan kritik yang bersifat membangun dari pembaca .

Akhir kata penyusun berharap semoga Tugas Akhir ini dapat bermanfaat bagi perkembangan ilmu pengetahuan di Indonesia .

Surabaya, 11 Juni 2012

Asam Nitrat. Gas Ammonia dan Asam Nitrat dari tangki penampung dialirkan menuju ke reactor dan dikondisikan pada suhu 175 oC dan tekanan 3,5 atm, Reaksi yang terjadi menghasilkan Ammonium Nitrat. Produk keluar reactor berupa mother liquor 75 %, masuk ke dalam Flash Tank untuk memisahkan uap airnya dan keluar dengan kadar 65%, di Evaporator dipekat hingga 95 %, di Prilling Tower terjadi pembentukan menjadi Prill, yg kemudian dibawa menuju ke Coating Drum untuk dilapisi dengan clay. Setelah itu Ammonium Nitrat Prill siap untuk dikemas.

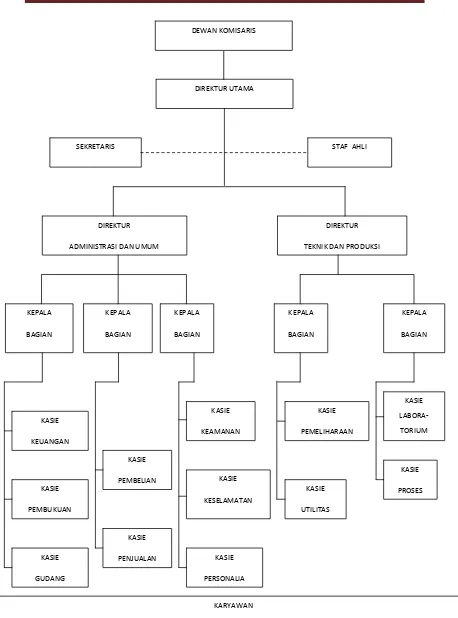

Kebutuhan panas diproses di peroleh dari steam. Sedang kebutuhan pendingin di peroleh dari air pendingin. Steam di hasilkan di boiler dengan menggunakan minyak bakar, sedang kebutuhan listrik di peroleh dari PLN, untuk air pendingin diperoleh dari sungai terdekat. Pabrik ini menggunakan system organisasi perseroan terbatas atau PT, dengan bentuk organisasi garis dan staf .

Pabrik ini direncanakan bekerja secara kontinyu dengan waktu produksi 330 hari per tahun .

Dari hasil perhitungan dan pembahasan yang telah dilakukan dapat disimpulkan beberapa hal sebagai hal sebagai berikut :

1. Kapasitas Produksi : 200.000 ton / tahun

2. Bentuk organisasi : Perseroan Terbatas

6. Bahan baku

a. NH3 : 5044,1919 kg / jam

b. HNO3 : 18693,1818 kg / jam

7. Kebutuhan utilitas

* Steam : , lb / jam

* Bahan bakar : 782,8274 lt / hari

* air : 1224,9721 m3 / hari

* listrik : , KWH

8. Analisa ekonomi

* Modal Tetap (FCI) : Rp . . . . ,

* Modal Kerja (WCI) : Rp . . . , * Investasi Total (TCI) : Rp . . . . , * IRR : 25,29 %

* ROE : , %

* POP : 3,75 tahun

BAB I

PENDAHULUAN

I.1. Latar Belakang

Seiring dengan kemajuan zaman, pengembangan di segala bidang haruslah semakin diperhatikan. Salah satu cara agar taraf hidup bangsa dapat ditingkatkan adalah dengan pembangunan industri. Industri kimia merupakan salah satu industri vital dan strategis, untuk itu hampir setiap negara di Dunia, tak terkecuali Indonesia banyak memberikan perhatian pada pengembangan industri kimia, mengingat industri ini banyak mempunyai keterkaitan dengan pengembangan industri lainnya.

Pengembangan industri kimia di Indonesia mulai dikembangkan terbukti dengan banyaknya Industri kimia yang berdiri serta dibukanya kesempatan untuk penanaman modal asing, baik itu industri kimia yang merupakan industri hulu, yaitu memproduksi produk yang merupakan bahan baku bagi industri lain maupun industri hilir, yaitu pemakai produk industri hulu. Salah satu industri hilir yang perlu didirikan di Indonesia adalah pabrik Ammonium Nitrate yaitu pabrik yang menghasilkan produk yang berupa bahan baku untuk pembuatan pupuk dan bahan peledak. Pabrik ini cukup diperlukan di Indonesia sebagai negara yang devisa utamanya diperoleh dari pertambangan dan merupakan negara agraris

Ammonium Nitrate adalah bahan kimia anorganik dengan rumus kimia NH4NO3 memiliki berat molekul 80 dan dalam bentuk padatannya berupa kristal putih yang larut di air.

kristal. Khusus untuk prill dibuat dengan proses prilling yang hasilnya sebagai bahan baku pupuk (High Density Method). Di bidang industri peledak, 75% dari bahan bakunya adalah Ammonium Nitrate. (Keyes and Clark, 1966).

Selain itu juga digunakan sebagai dasar pembuatan N2O ( Nitros Oxide ) dan pupuk. Di Amerika Serikat, 90% hasil produksi Ammonium Nitrat digunakan sebagai pupuk. Produksi Ammonium Nitrat di Amerika lebih besar dari urea yaitu sekitar dua kali lipat ( Kirk – Othmer, 1978 ).

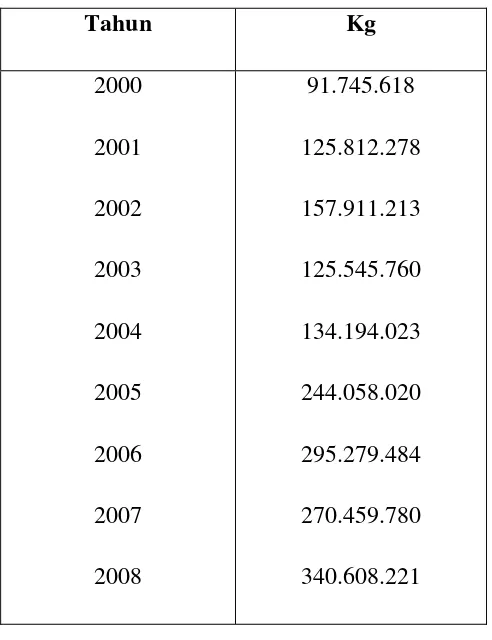

I.2. Perkembangan Industri Kimia di Indonesia

Dari tahun ke tahun perkembangan industri kimia di Indonesia mengalami peningkatan baik secara kuantitas maupun kualitas. Dengan kemajuan ini menyebabkan kebutuhan bahan baku ataupun bahan pendukung dalam memproduksi suatu bahan kimia akan mengalami kenaikan pula.

Sampai pada tahun 1994, kebutuhan Ammonium Nitrat masih di import. Import Ammonium Nitrat merupakan gambaran dari besarnya konsumsi bahan ini. Ammonia yang merupakan bahan baku utama telah diproduksi dalam skala besar oleh perusahaan pupuk Indonesia, bahkan Indonesia mampu mengeksport. Ammonium Nitrat telah di produksi didalam negeri oleh PT. Multi Nitrotama Kimia yang merupakan anak perusahaan PT. Pupuk Kujang dan PT. Inkomas Lestari ( keduannya di Jawa Barat ) sehingga kebutuhan dalam negeri dapat dipenuhi.

I.3. Manfaat di Dirikan Pabrik Amonium Nitrat

Manfaat lebih lanjut dengan didirikannya pabrik ini, diharapakan dapat mendukung dan mendorong pertumbuhan industri – industri Kimia, menciptakan lapangan pekerjaan, mengurangi penggangguran. Yang terakhir diharapkan dapat menumbuhkan dan memperkuat perekonomian di Indonesia.

Dengan memperhatikan masalah di atas, maka penting sekali adanya perencanaan pendirian pabrik Amonium Nitrat di Indonesia. Hal ini membantu industri – industri lain dalam penyediaan bahan baku, atau yang berupa Ammonium Nitrat, serta industri Pupuk, Industri Nitro Oxida dan bahan peledak, serta lain – lainnya.

negara Indonesia diharapkan dapat mendirikan beberapa lagi Pabrik penghasil Ammonium Nitrat guna mencukupi kebutuhan dalam negeri dengan biaya yang relatif murah bila dibandingkan mengimport dari negara lain.

I.4. Sifat dan kegunaan

I.4.1. Sifat – Sifat Bahan Baku.

a. Ammonia (NH3)

1. Berupa gas atau liquid yang tidak berwarna.

2. Cepat berubah menjadi Liquid bila mendapat pengaruh tekanan. 3. Lebih ringan dari Udara

4. Boiling Point – 33,5 oC dan freezing Point -77 oC. 5. Sangat mudah larut dalam air, alkohol dan eter.

6. Spesifik Gravity 0,77 ( 0 oC ) dan 0,6819 pada titik didihnya.

3. Larut dalam air dan terdekomposisi dalam alkohol. 4. Boiling Point 78 oC. dan freezing Point -42 oC. 5. Spesifik Gravity 1,504

6. Tekanan Uap 62 mmHg (25 oC). 7. Viskositas 0,76 cP. (25 oC).

c. Clay

1. Merupakan batuan endapan yang ada dilautan 2. Berwarna Putih

3. Mempunyai daya absorpsi yang tinggi pada asam, alkohol, air, dan pupuk cair

5. Titik leburnya tergantung dari kemurniannya, biasanya antara 1590 o

C.

I.4.2. Sifat – sifat Produk.

a. Amonium Nitrat (NH4HNO3)

1. Tidak berwarna.

2. Berbentuk kristal atau padatan. 3. Larut dalam air, alcohol dan alkali. 4. Spesifik gravity 1,725.

5. Melting Point 169,6 oC, dan boiling point 210 oC.

Kegunaan

1. Sebagai pupuk Tanaman. 2. Sebagai bahan Peledak.

3. Sebagai Bahan pembantu pada industri Nitro Oxida

BAB II

PEMILIHAN PROSES DAN URAIAN PROSES

II.1. Macam Proses

Ditinjau dari proses pembuatan amonium nitrat, dapat dibedakan dalam berbagai cara sebagai berikut :

1. Proses Vacuum Crystallizer 2. Proses Fauser

3. Proses Graining 4. Proses Stengel

II.1.1. Proses Vacuum Crystalliser

Pada proses ini Ammonia dicampur dengan Asam Nitrat dalam reaktor. Setelah terbentuk sekitar 50 % Amonium Nitrat, larutan kemudian dimasukkan kedalam Evaporator hingga diperoleh kadar 70 %. Kemudian mengalami beberapa tahap kristalisasi dibawah tekanan Vacuum 25 mmHg. Keuntungan proses ini adalah kandungan air yang terdapat dalam produk dapat diperkecil hingga 0,05 %, tetapi secara ekonomis proses ini cukup mahal.

Gambar II.1.1. Blok Diagram Proses vacuum kristalizer

II.1.2. Proses Fauser

Ammonium Nitrat yang dihasilkan kemudian diangkut ke Coating Drum untuk dibalut dengan Clay. Hasil dari Coating Drum kemudian siap dikemas sebagai Ammonium Nitrat.

Gambar II.1.2. Blok Diagram Proses Fauser

II.1.3. Proses GRAINING

Pada proses ini Asam Nitrat dan Ammonia dimasukkan ke dalam reactor hingga terjadi reaksi :

Reaksi disini juga menimbulkan panas. Larutan NH4NO3 diuapkan di evaporator hinga kadar air 1,5 - 2 % dengan suhu pemanasan 152 oC.

Larutan sangat pekat dari evaporator dimasukkan ke dalam Graining Kettle untuk diuapkan ulang hingga kadar airnya menjadi 0,1 % dengan suhu pemanasan 204 oC. Setelah keluar dari Graining Kettle diteruskan ke Crystallizer dan kemudian hasilnya dimasukkan ke Centrifuge. Produk utama yaitu Ammonium dikeringkan ke Dryer dan hasil samping di recycle ke Crystallizer. Setelah kering dan dingin, produk yang keluar dari Dryer siap untuk dikemas dan dijual. Proses ini menghasilkan Ammonium Nitrat yang mempunyai karekteristik untuk bahan dasar peledak.

II.1.3. Proses STENGEL

Gambar II.1.4. Blok Diagram Proses STENGEL

NH

4NO

3NH

3+ HNO

3Pada proses ini pertama – tama gas ammonia pada suhu 143 oC direaksikan dengan Asam Nitrat 60% pada suhu 165 oC dalam reaktor berisi packing.

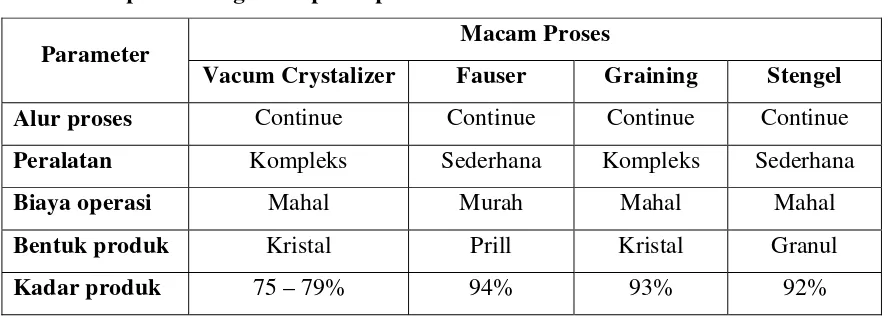

II.2. Seleksi Proses

Dari uraian proses diatas dapat disimpulkan perbandingan proses pada tabel II.1.

II.1. Tabel perbandingan Tiap – tiap Proses

Macam Proses Parameter

Vacum Crystalizer Fauser Graining Stengel

Alur proses Continue Continue Continue Continue

Peralatan Kompleks Sederhana Kompleks Sederhana

Biaya operasi Mahal Murah Mahal Mahal

Bentuk produk Kristal Prill Kristal Granul

Kadar produk 75 – 79% 94% 93% 92%

Dengan adanya perbandingan proses diatas, maka dipilih proses Fauser untuk pembuatan Ammonium Nitrat.

Dari pemilihan proses disebutkan bahwa proses yang digunakan adalah proses Fauser. Pembuatan Ammonium Nitrat menggunakan Ammonia dan Asam Nitrat dengan proses Fauser, secara garis besar keseluruhan proses dibagi menjadi 3 bagian yaitu :

1. Tahap Reaksi. 2. Tahap Pemisahan. 3. Tahap Penyelesaian.

Ad.1. Tahap Reaksi

Hasil reaksi dari reaktor dengan kadar 75 %, selanjutnya akan dialirkan menuju Flash Tank untuk memisahkan Uap air. Kemudian dialirkan menuju evaporator yang berfungsi untuk memekatkan produk menjadi 95 %.

Ad.2. Tahap Pemisahan

Produk Ammonium Nitrat masuk kedalam Prilling Tower untuk pembentukan menjadi prill. Produk Ammonium Nitrat Prill diangkut dengan belt conveyor menuju coating drum untuk dilapisi dengan clay.

Ad.3. Tahap Penyelesaian

BAB V

SPESIFIKASI PERALATAN

1. Tangki Penyimpanan HNO3 (F – 111)

Fungsi : Menyimpan larutan HNO3 60% selama 7 hari

Type : Silinder tegak dengan tutup atas dished head dan tutup bawah datar

Kondisi operasi : - Suhu : 30 oC

- Tekanan : 1 atm

- Waktu tinggal : 7 hari

Kapasitas : 2231,6821 ft3

: - Diameter : 12 ft

- Tinggi : 19 ft

- Tebal shell : 3/16 in - Tebal tutup atas : 3/16 in - Tebal tutup bawah : 3/16 in

Bahan konstruksi : Carbon Steel SA - 283 Grade C

Jumlah : 3 buah

2. Pompa HNO3 (L - 112)

Fungsi : Untuk memompa HNO3 60% dari tangki penyimpan menuju Heater (E-113)

Type : Centrifugal pump

Kondisi operasi : - Suhu : 30 oC

- Tekanan masuk : 1 atm

- Tekanan keluar : 1 atm

- Rate : 22894,9937 lb / jam

Kapasitas : 0,0753 cuft/s

Bahan : Commercial steel

Diameter pipa : 1 1/2 in sch. 80 Effisiensi

pompa : 30%

Power pompa : 1,94 hp

Effisiensi

motor : 80%

3. Heater Asam Nitrat ( E - 113 )

shell 2/16 - Tebal tutup

atas :

1

12/16 in Bahan

konstruksi : Carbon Steel SA - 283 Grade C

Jumlah : 2 buah

5. Heater Ammonia ( E - 115 )

Fungsi : Memanaskan NH3 dari 30 oC menjadi 175 oC

Type : Shell & tube exchanger.

Tube Side Shell Side

Diameter (OD) = 1 in Diameter = 10 in

Pitch = triangular Baffle spacing = 2

Jumlah tube = 31 Passes = 3 passes

Passes = 6 passes

Panjang = 6 ft

6. Reaktor ( R - 210 )

Tinggi Jaket = 12,2412 ft

Jaket Spacing = 3/16 in

Tebal jaket = 9/16 in

Sistem Sparger :

Type = Standard Perforated Pipe Diameter Lubang = 7,62 mm Jumlah Cabang = 20 buah Lubang Tiap Cabang = 113 buah

7. Flash Tank (H-220)

Fungsi : Untuk memisahkan ammonium nitrat dengan uap air Type : Silinder dengan kedua tutup berbentuk dishead dengan posisi vertical

Kapasitas : 2118,8300 Cuft Diameter : 11,0482 ft Tebal shell : 3/16 in Tebal tutup : 5/16 in Tinggi tangki : 31,7900 ft Bahan : Carbon stell SA – 285 grade B Jumlah tangki : 1 buah

8. Evaporator ( V - 230 )

Fungsi : Untuk memekatkan ammonium nitrat sampai kondisi 95 % Type : Dipakai sigle effect evaporator short tube type

Kapasitas : 16358,9180 ft3/jam

Tangki : - Diameter : 54 ft

- Tinggi : 49,3996 ft

- Tebal shell : 8/16 in

- Tebal tutup atas : 2/16 in - Tebal tutup bawah : 2/16 in Bahan : Carbon steel SA - 283 Grade C

Jumlah : 1 Buah

9. Barometric Condensor ( E - 233 )

Fungsi : Mengembunkan uap dari evaporator Type : Wet Air Parallel Current Condencer

Dasar Pemilihan : - Effisiensi tinggi

- Harga murah

Kapasitas uap air : 7381,6304 ft3

Tangki : - Diameter : 0,8142 ft

- Tinggi : 1,6284 ft Bahan : Carbon steel SA - 283 Grade C

10. Jet Ejektor ( G - 234 )

Fungsi : Membuat kondisi vakum pada evaporator

Type : Sigle Stage

Kapasitas uap air : 518,8244 ft3

Tangki : - Diameter : 6,1502 ft

- Tinggi : 8,2003 ft Bahan : Carbon steel SA - 283 Grade C

Jumlah : 1 Buah

11. Tangki Penampung Kondensat (F - 235)

Fungsi : Menampung Kondensat selama 24 jam Kapasitas : 126,3804 m3 Bentuk : Persegi panjang Ukuran : Panjang = 6,3228 m = 20,7441 ft Lebar = 6,3228 m = 20,7441 ft Tinggi = 3,1614 m = 10,3720 ft Bahan Konstruksi : Beton Jumlah : 1 buah

12. Pompa Evaporator (L - 231)

Power : 8 hp Jumlah : 1 buah

13. Prilling Tower (S - 340)

Fungsi : Untuk membentuk Ammonium Nitrat menjadi prill Jenis : Tangki vertikal dengan tutup atas dishead dan tutup bawah conical Kapasitas : 112932,4586 cuft Diameter : 42 ft Tinggi : 83 ft Tebal shell : 6/16 In Tebal tutup : 6/16 In Bahan Konstruksi : Carbon steel SA-283 Grade C Jumlah : 1 Buah

14. Blower Prilling Tower (G - 232)

Tipe : Centrifugal blower Kapasitas : 24371,9480 cuft/menit HP shaft : 106 hp Bahan konstruksi : Carbon Steel Jumlah : 1 buah

15. Screw Conveyor (J - 350)

Bahan Konstruksi : Carbon steel

18. Hopper Clay (F - 362)

Fungsi

Untuk menampung clay selama 1 hari sebelum masuk ke Coating Drum

Bahan Konstruksi : Carbon steel Jumlah : 1 buah

20. Coating Drum (B - 370)

Fungsi : untuk mencampur antara ammonium nitrat dengan clay Diameter dalam : 7 ft Panjang shell : 14 ft Putaran : 4,9632 rpm Kemiringan : 0,0350 Waktu tinggal : 0,0300 jam Jumlah flight : 14 buah Tinggi flight : 0,8815 ft Tebal flight : 3 / 8 in Bahan : carbon steel Power : 5 Hp Jumlah : 1 buah

21. Belt Conveyor (J - 371)

Fungsi : Untuk mengangkut Ammonium Nitrat dari Coating Drum Type : Troughed belt on 45o idlers with rolls of equal length Kapasitas maksimum : 32 Ton/jam

BAB VI

PERANCANGAN ALAT UTAMA

Direncanakan sebuah reaktor Bubling yang dilengkapi dengan

jaket pendingin. Reaktor ini beroperasi secara Continue. Secara garis besar,

spesifikasi alat sebagai berikut :

Nama Alat : Reaktor Bubling

Kode Alat : R - 210

Fungsi : Mereaksikan Ammonia 99,5% dengan HNO3 60% menjadi

Ammonium Nitrat 75%.

Bahan Kontruksi : Carbon Steel SA – 283 Grade C

Bentuk : Bejana tegak dengan bagian – bagian sebagai berikut :

- Dinding : Silinder

- Tutup atas : Dishead

- Tutup bawah : Dishead

Perlengkapan : - Sparger

Berdasarkan pertimbangan atas fase zat yang bereaksi, pemakaian bahan

dan kapasitas produksi, maka reaktor dapat dibedakan jenisnya yaitu Reaktor

Berpengaduk (Mixed Flow) dan Reaktor Pipa Alir (Plug Flow). Pada reaktor ini,

asam nitrat dalam fase liquid dan ammonia merupakan fase gas, maka jenis

reaktor yang digunakan model reaktor bubling, bubling memudahkan dan

mempercepat kontak reaksi, reaktor bentuknya berupa silinder tegak dengan tutup

atas berbentuk standart dished head dan tutup bawah berbentuk dished head

Di 3 = 1449,1851 ft3 Bejana beroperasi pada tekanan 3,5 atm, maka tekanan perencanaan

P . Ri ts =

f . e - 0.6 P + c B & Y, ASME Code, pers 13-1

Keterangan :

ts = tebal shell, in

P = tekanan design, psi

f = maks allowable stress = 12650 psi B & Y, tabel 13.1, hal 251

Ri = jari-jari dalam, in

e = joint effisiensi = 0,8

maka :

d. Menentukan Tinggi Shell

VI.2.5. Tinggi Tutup

Dari figure 5.8, hal 87, B & Y, dihitung ukuran-ukuran sebagai berikut :

maka ;

ID 135,7967 9

AB =

2 - icr = 2 - 16 = 67,3358 inc

BC = r - ( icr ) ; untuk standard head r = OD OD standard dari B & Y, tabel 5.7 ; OD = ID

OD = ID = 135,7967 in 136 in

BC = 136 -

9/16 = 135,2342 in

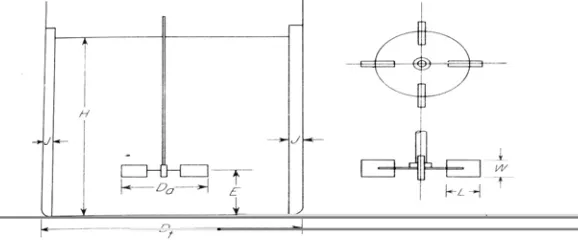

VI.3 PERANCANGAN PENGADUK Agar reaksi yang terjadi lebih sempurna dan suhu didalam reaktor merata.

VI.3.1 Power Pengaduk

Didasarkan pada buku Mc. Cabe, fig 9.9 jilid 1, ed Indonesia.

Gambar VI.2. Ukuran Turbin Menurut Rushton, dkk

Dimana :

Dt = Diameter tangki Da = Diameter agitator

H = Kedalaman liquid dalam tangki E = Jarak agitator J = lebar bafle w = lebar blade

Tipe : Turbin enam daun rata

Dasar Pemilihan : - Sesuai digunakan untuk range viskositas tinggi

- Dapat beroperasi pada kecepatan tinggi

Kecepatan (V) : 200 – 250 m/menit (Joshi, hal 389)

Sg liquid : 1,0520

h liquid x sg liquid Jumlah impeller =

Dt

13,5801 x 1,0520

= 11,3164 = 1,2624 2 buah

Ditetapkan : kecepatan pengadukkan ( N ) = 100 rpm = 1,7 rps

sehingga : V = . Da . N

= 3,14 x 3,7721 x 100 x 0,3048

= 361,0200 m / menit ( MEMENUHI )

campuran = 58,4959 lb / ft3 = 0,9359 gr / cc

Power yang hilang akibat transmisi = 20% x 161,9946 (Joshi, hal 399)

= 32,3989 hp

Power yang diperlukan = 161,9946 + 32,3989

= 194,3936 hp

VI.4 PERENCANAAN SISTEM PENDINGIN

Perhitungan Jaket :

Perhitungan siatem penjaga suhu : (Kern, hal 719)

Dari neraca panas : suhu yang dijaga = 175 oC

Panas yang diserap = 3635386,7359 Kkal/jam = 14426305,1841 Btu/jam

Suhu masuk air pendingin = 30 oC = 86 oF

Suhu kenaikan reaksi = 50 oC = 122 oF

ΔT = 122 – 86 = 36 oF

Kebutuhan air pendingin = 181769,3368 kg/jam = 400728,6799 lb/jam

Densitas air pendingin = 62,43 lb/cuft

Rate volumetrik = = = 6418,8480 cuft/jam

= 1,783 cuft/dt

Assumsi kecepatan aliran = 10 ft/dt (Kern, T.12, hal. 845)

Luas penampang = = = 0,178 ft2

Dengan : D2 = diameter dalam jaket

D1 = diameter luar bejana = Di bejana + ( 2 x tebal)

Spasi = = = 0,0050 ft

= 0,0595 in 3/16 in

Perhitungan Tinggi Jaket

UD = 500 (Kern, tabel 8)

801,4614 ft2

Rc : Radius of crown = 90 in = 8 ft

h : tinggi dishead = 1,7554 ft

A dishead = 6,28 x 8 x 1,7554 = 82,68111 ft2

A jaket = A shell + A dishead

Tinggi tangki = 16,9746 17 ft

VI.5. PERENCANAAN SISTEM SPARGER

Perhitungan Sparger (perforated pipe) Bagian Bawah

Total rate massa = 5069,539617 kg/jam = 11176,3070 lb/jam

Ρ bahan = 0,085 lb/ft3

Rate volumetrik = = 2191,433 cuft/mnt

= 16394,10843 gpm ( 1 ft3 = 7,481 )

Berdasarkan Peter 4ed, fig. 14 – 2, halaman 498, dengan asumsi aliran turbulen

didapat : ID optimum = 9,5 in, maka digunakan pipa ukuran = 10 in sch 40 dari

Foust, App. C – 6a, didapatkan :

OD = 10,750 in

ID = 10,020 in = 0,835 ft

A = ¼ π Dp2 = 0,5474 ft2

Kecepatan aliran = V = = 66,7225 ft/dt

Dengan : μ = 0,0014 cp = 0,00000091 lb/ft.dt

Dengan Nre > 2100 untuk menentukan diameter sparger digunakan persamaan 6.3

dari Treyball halaman 141 dp = 0,0233 x Nre -0,5

Dengan : dp = diameter sparger ; ft

d = diameter pipa (ID) ; ft

dp = 0,0233 x (Nre) -0,5 = 0,0250 ft = 7,62 mm

( 1 ft = 304,8 mm )

( ukuran diameter minimum ) = 1,6 mm = 0,01 ft

Untuk pemasangan sejajar atau segaris pada pipa, jarak interface C dianjurkan

minimal menggunakan jarak 3 dp. Maka C = 3 x 0,0250 = 0,0750 ft

Panjang pipa direncanakan 0,75 Diameter shell = 0,75 x 11,3164

Posisi sparger direncanakan disusun bercabang 20

Tipe : Silinder tegak dengan tutup atas dan bawah berbentuk

standart dished head (torisperical dished head) dan

dilengkapi pengaduk dan jaket pendingin.

Dimensi Shell :

Diameter shell, inside = 11,3164 ft

Tinggi shell = 16,9746 ft

Dipakai impeler jenis turbin dengan 6 buah flat blade dengan 2 buah impeller

Tipe = Standart Perforated Pipe

Diameter lubang = 7,62 mm

Jumlah cabang = 20 buah

Lubang tiap cabang = 113 buah

Bahan Konstruksi Reaktor : Carbon steel SA – 283 grade C

Jumlah reaktor : 1 buah

BAB VII

INSTRUMENTASI DAN KESELAMATAN KERJA

Instrumen merupakan bagian yang sangat penting bagi suatu industri kimia. Dengan adanya instrumentasi, maka dengan mudah diketahui kondisi-kondisi operasi yang sedang berlangsung.

Keselamatan kerja merupakan faktor yang sangat perlu diperhatikan, karena menyangkut keselamatan manusia dan kelancaran proses produksi.

VII.1 Instrumentasi

Instrumentasi berfungsi sebagai petunjuk (indikator), suatu perekam atau recorder, atau suatu pengontrol (controller). Dalam suatu industri kima banyak variabel-variabel proses yang perlu diukur maupun dikontrol baik secara manual maupun secara control automatic. Pada proses secara manual dipakai instrumen yang hanya berfungsi sebagai petunjuk atau pencatat saja. Tujuan utama dari pemasangan alat instrumentasi adalah :

a. Untuk menjaga variabel-variabel proses pada batas-batas operasi yang aman.

b. Laju produksi diatur dalam batas-batas yang direncanakan. c. Kualitas produksi lebih terjamin.

d. Membantu mempermudah pengoperasian suatu alat.

e. Kondisi-kondisi yang berbahaya dapat diketahui lebih dini melalui alarm peringatan, sehingga lebih menjamin keselamatan kerja.

Faktor-faktor yang sangat perlu diperhatikan dalam pemilihan instrumentasi adalah :

1. Level instrumentasinya.

2. Range yang diperlukan untuk pengukuran. 3. Ketelitian yang dibutuhkan.

4. Bahan konstruksinya.

5. Pengaruh pemasangan instrumentasi pada kondisi proses. 6. Faktor ekonomi.

Jenis-jenis instrumentasi antara lain : a. Indikator

Alat yang dapat menunjukkan kondisi operasi pada suatu daerah tertentu pada suatu peralatan.

b. Recording

Alat yang dapat mencatat kondisi operasi pada suatu daerah tertentu pada suatu peralatan.

c. Controller

Alat yang dapat menunjukkan kondisi operasi dan mengendalikan kondisi tersebut apabila tidak sesuai dengan yang diinginkan.

Secara garis besar cara kerja dari alat-alat instrumentasi dapat dibagi menjadi dua bagian :

1. Operasi secara manual

2. Operasi secara otomatis

Penyimpangan-penyimpangan yang timbul pada alat yang diawasi langsung dapat diatasi sendiri tanpa bantuan manusia. Intrumentasi ini biasanya bekerja secara kontroler.

Pemilihan Instrumentasi

Peralatan yang dipilih adalah yang sederhana, mudah pemakaiannya, dan jika terjadi kerusakan mudah memperbaikinya. Alat-alat kontrol yang umum dipakai dalam industri/pabrik adalah :

1. Pengukuran suhu

a. Temperatur Indikator (TI)

Fungsi : untuk melihat secara langsung suhu fluida tertentu pada suatu aliran tertentu.

b. Temperatur Controller (TC)

Fungsi : untuk mengendalikan suhu fluida dalam aliran proses pada harga yang telah ditentukan.

c. Temperatur Recorder & Controller (TRC)

Fungsi : untuk mencatat secara kontinu dan mengendalikan suhu pada harga yang telah diinginkan.

2. Pengatur tekanan

a. Pressure Indikator (PI)

Fungsi : untuk mengetahui tekanan setiap saat secara langsung pada alat.

b. Pressure Recorder (PR)

Fungsi : untuk mencatat tekanan dalam peralatan secara kontinu. c. Pressure Controller (PC)

d. Pressure Recorder & Controller (PRC)

Fungsi : untuk mengendalikan dan mencatat tekanan dalam alat proses secara kontinu.

3. Pengatur debit aliran a. Flow Recorder (FR)

Fungsi : untuk mencatat secara kontinue debit aliran yang mengalir dalam suatu pipa menuju suatu peralatan.

b. FIC (Flow Indikator Controller)

Fungsi : untuk mengetahui sekaligus mengatur suatu aliran dari fluida dalam suatu peralatan.

4. Pengatur tinggi cairan a. LI (Level Indikator)

Fungsi : untuk mengetahui level dari suatu alat setiap saat. b. LC (Level Controller)

Fungsi : untuk mengatur agar tinggi cairan tidak melebihi batas yang diperbolehkan dalam alat.

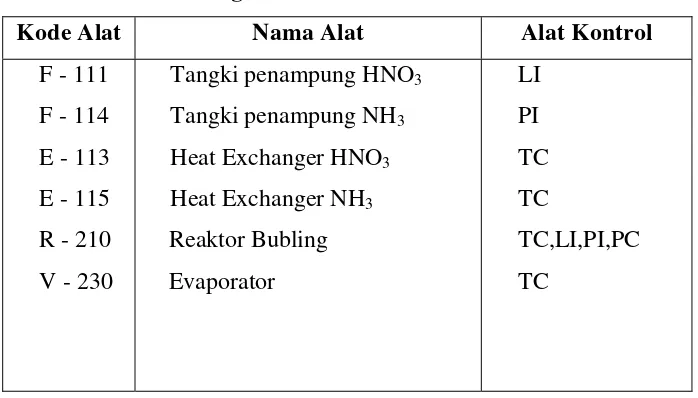

Pemasangan instrumen pada perencanaan Pabrik Ammonium Nitrat dapat dilihat pada tabel berikut :

Tabel VII.1 Pemasangan Instrumentasi Pabrik Ammonium Nitrat

Kode Alat Nama Alat Alat Kontrol

VII.2 Keselamatan Kerja

Dalam suatu industri kimia, bila keselamatan kerja diperhatikan dan dilaksanakan dengan baik dan sepenuhnya, maka dampaknya adalah para pekerja dapat bekerja dengan perasaan aman dan tentram, sehingga akan meningkatkan effisiensi kerja.

Secara umum, bahaya – bahaya tersebut dapat dibagi dalam 3 kategori, yaitu :

1. Kemungkinan terjadinya nyala terbuka yang datang dari unit utilitas, workshop, laboratorium dan unit-unit lainnya.

2. Terjadinya loncatan api pada saklar dan stop kontak dari instrumen lainnya.

3. Gangguan pada peralatan utilitas. B. Cara mengatasi bahaya kebakaran meliputi :

1. Pencegahan kebakaran :

a) Penempatan alat-alat utilitas yang cukup jauh dari power plant, tetapi praktis dari unit proses.

b) Bangunan seperti work shop, laboratorium dan kantor sebaiknya diletakkan sejauh mungkin dari unit proses.

c) Pemasangan unit alarm dan temperatur alarm.

d) Pemasangan isolasi yang baik pada seluruh kabel transmisi yang ada.

e) Diberikan tanda-tanda keterangan suatu tindakan yang dapat mengakibatkan kebakaran, seperti tanda dilarang merokok. 2. Pengamanan dan pengontrolan terhadap kebakaran

mengatasinya. Untuk pemakaian alat-alat pemadam kebakaran, harus diketahui jenis-jenis api, yang dibedakan atas :

a) Kelas A, api biasa yang ditimbulkan oleh bahan-bahan yang dapat terbakar, seperti keras dan kotoran-kotoran yang terdapat didalam pabrik. Untuk penanganan api jenis ini diperlukan pembasahan pada bagian-bagian dan sekitarnya.

b) Kelas B, api yang ditimbulkan oleh cairan yang mudah terbakar seperti residu. Penanganan api jenis ini dengan memberikan penutup / pembungkus bahan-bahan yang dapat sesuai dengan keperluan diatas.

c) Kelas C, api dengan perlengkapan listrik atau dari hubungan arus pendek. Tentunya untuk keperluan pemadaman api ini alat pemadam harus tidak mengandung listrik maupun dapat dialiri listrik.

d) Kelas D, api yang ditimbulkan bahan-bahan mudah meledak. 3. Karyawan

Para karyawan terutama para operator, perlu diberi bimbingan atau pengarahan yang dimaksud agar para karyawan dapat melaksanakan tugasnya dengan baik, dan tidak membahayakan keselamatan jiwanya maupun keselamatan orang lain.

VII.2.2 Bahaya Kecelakaan

Pada umumnya bahaya-bahaya yang terjadi dalam suatu pabrik disebabkan oleh suatu kecelakaan dalam pengoperasian mesin pabrik, kebocoran bahan-bahan yang berbahaya, peledakan, kebakaran dan lain-lain. Usaha-usaha untuk mengurangi terjadinya bahaya-bahaya yang timbul dalam pabrik ini antara lain :

a. Bangunan pabrik

Bangunan pabrik meliputi gedung maupun unit peralatan. Konstruksi gedung harus dapat perhatian yang cukup besar, perlu perhatian kelengkapan-kelengkapan penunjang untuk pengamanan bahaya alamiah, seperti petir, angin dan sebagainya.

Hal – hal yang perlu diperhatikan dalam perancangan bangunan pabrik adalah :

Bangunan – bangunan yang tinggi harus diberi penangkal petir dan jika tingginya melebihi 20 m, maka harus diberi lampu suar

( mercu suar ).

Sedikitnya harus ada 2 jalan keluar dari dalam bangunan. b. Ventilasi

Pada ruangan proses maupun ruangan lainnya pertukaran udara diusahakan berjalan dengan baik, sehingga memberikan kesegaran para karyawan serta dapat menghindari gangguan terhadap pernafasan. c. Perpipaan

Jalur pemprosesan yang terletak diatas tanah lebih baik dibandingkan yang terletak dibawah permukaan tanah, karena hal tersebut mempermudah pendeteksian adanya kebocoran.

Pengaturan valve sangat penting untuk pengamanan proses produksi. Bila terjadi kebocoran pada check valve, sebaiknya diatasi dengan pemasangan block disamping check valve tersebut.

dilakukan test hidrostatik yang bertujuan mencegah terjadinya stress yang berlebihan pada bagian-bagian tertentu atau pada bagian pondasi. d. Alat-alat penggerak

Peralatan penggerak hendaknya ditempatkan pada tempat-tempat tertutup atau setidaknya ditempat-tempatkan pada jarak yang lebih aman dengan peralatan lainnya. Hal ini untuk mempermudah penanganan dan perbaikan serta menjaga keamanan dan keselamatan para pekerja.

e. Pengoperasian boiler

Dalam pengoperasian boiler perlu diperhatikan segala hal, misalnya : menjaga batas-batas tekanan steam maksimal yang dapat dioperasikan, memberi daerah larangan merokok pada daerah boiler (karena bahan bakar boiler adalah fuel oil yang mudah terbakar), menggunakan alat pengaman yang telah disediakan. Tekanan kerja boiler diamankan dengan menggunakan savety valve.

f. Vessel

Kesalahan dalam perencanaan vessel dan tangki dapat menyebabkan kerusakan fatal. Cara pencegahannya :

Menyeleksi dengan hati – hati bahan konstruksi yang sesuai, tahan korosi serta memakai corrosion allowance yang wajar. Untuk pabrik ini, semua bahan konstruksi yang umum dapat digunakan dengan pengecualian adanya seng dan tembaga. Bahan konstruksi yang biasanya dipakai untuk tangki penyimpan, perpipaan dan peralatan lainnya dalam produksi Ammonium Sulfat. Semua konstruksi harus sesuai dengan standart ASME ( America Society Mechanical Engineering ).

Memperhatikan teknik pengelasan.

Memakai level gauge yang otomatis.

peralatan tersebut harus dapat diatur sehingga mudah untuk digunakan.

g. Heat Exchanger

Kerusakan yang terjadi pada umumnya disebabkan karena kebocoran – kebocoran. Hal ini dapat dicegah dengan cara :

Pada inlet dan outlet dipasang block valve untuk mencegah terjadinya thermal expansion.

Drain hole yang cukup harus disediakan untuk pemeliharaan.

Pengecekan dan pengujian terhadap setiap ruangan fluida secara sendiri – sendiri.

Memakai heat exchager yang cocok untuk ukuran tersebut. Disamping itu juga rate aliran harus benar – benar dijaga agar tidak terjadi perpindahan panas yang berlebihan sehingga terjadi perubahan fase didalam pipa.

h. Listrik

Pada pengoperasian maupun perbaikkan instalasi listrik hendaknya selalu menggunakan alat pengaman yang telah disediakan, dengan demikian para pekerja dapat terjamin keselamatannnya. Hal-hal yang perlu diperhatikan adalah sebagai berikut :

1. Peralatan yang sangat penting seperti swicher dan transformer sebaiknya diletakkan ditempat yang aman dan tersendiri.

2. Peralatan listrik dibawah tangan sebaiknya diberikan tanda-tanda tertentu dengan jelas.

3. Sebaiknya disediakan pembangkit tenaga (power supply) cadangan.

4. Semua bagian pabrik harus diberikan penerangan yang cukup.

VII.2.3 Bahaya terhadap zat kimia

berbau atau yang sangat sulit diketahui jika terjadi kebocoran. Untuk itu sering diberikan pendahuluan bagi para pekerja agar mereka dapat mengetahui bahwa bahan kimia tersebut berbahaya. Cara lainnya adalah memberikan tanda – tanda atau gambar – gambar pada daerah yang berbahaya atau pada alat – alat yang berbahaya, sehinga semua orang yang berada didekatnya dapat lebih waspada. Selain hal – hal tersebut diatas, usaha – usaha lain dalam menjaga keselamatan kerja dalam pabrik ini adalah memperhatikan hal – hal sebagai berikut :

1. Didalam ruang produksi para pekerja dan para operator dilarang merokok.

2. Harus memakai sepatu karet dan tidak diperkenankan memakai sepatu yang alasnya berpaku.

Untuk pekerja lapangan maupun pekerja proses dan semua orang yang memakai daerah proses diharuskan menggunakan topi pengaman agar terlindung dari kemungkinan kejatuhan barang – barang dari atas.

VII.3 Alat Pelindung Diri

1. Topi Keselamatan (Safety head)

Alat ini digunakan untuk melindungi kepala terhadap benturan benda–benda yang kemungkinan dapat menimpa, kejutan listrik, dan kontak dengan bahan kimia berbahaya.

2. Alat Pelindung Mata (Eye gogle)

Alat ini digunakan untuk melindungi mata dari benda–benda yang melayang (debu), garam, cahaya menyilaukan, dan percikan bahan kimia yang berbahaya.

3. Alat Pelindung Muka (Face shield)

Alat ini digunakan untuk melindungi muka dari atas hingga leher. Jenis–jenis dari alat ini adalah :

a. Warna kuning, untuk melindungi dari bahan kimia yang berbahaya seperti asam atau alkali.

c. Pelindung khusus, untuk perlindungan terhadap pancaran sinar Ultraviolet dan infrared.

4. Alat Pelindung Telinga

Alat ini untuk melindungi telinga dari kebisingan yang dapat menimbulkan penurunan daya dengar yang menyebabkan ketulian. Jenis–jenisnya antara lain :

a. Ear plug, digunakan di daerah dengan tingkat kebisingan hingga 95 dB.

b. Ear muff, digunakan di daerah dengan tingkat kebisingan di atas 95 dB.

5. Alat Pelindung Pernafasan

Alat ini digunakan untuk melindungi hidung dan mulut dari berbagai gangguan yang dapat membahayakan pernafasan karyawan. Jenis–jenisnya antara lain :

a. Masker kain, digunakan di tempat kerja dengan ukuran debu lebih dari 10 mikron.

b. Masker berfilter untuk debu (warna merah), digunakan untuk melindungi dari debu dengan ukuran rata–rata 0,6 mikron sebanyak 90 %.

c. Masker berfilter untuk debu dan gas (warna kuning), digunakan untuk melindungi debu dengan ukuran rata–rata 0,6 mikron sebanyak 99,99 % dan dapat menyerap gas asam, uap bahan organik, fumes, asap dan kabut hingga 0,1 % volume atau 10 kali konsentrasi maksimum yang diijinkan.

6. Alat Pelindung Kepala

a. Kerudung kepala (hood), digunakan untuk melindungi seluruh kepala dan bagian muka terhadap kotoran bahan lainnya yang dapat membahayakan maupun mengganggu kesehatan.

b. Kerudung kepala dengan alat pernafasan, digunakan di daerah yang berdebu atau terdapat gas, uap, fumes tidak lebih dari 1 % atau 10 kali konsentrasi maksimum yang diijinkan.

c. Kerudung kepala anti asam atau anti alkali, digunakan untuk melindungi seluruh bagian kepala dan muka dari percikan bahan kimia yang bersifat asam atau alkali.

7. Sarung Tangan

Alat ini digunakan untuk melindungi tangan dari bahaya fisik, kimia, dan listrik. Adapun jenis–jenis alat ini sebagai berikut : a. Sarung tangan kulit, digunakan untuk melindungi tangan bila

bekerja dengan benda keras, kasar dan tajam.

b. Sarung tangan asbes, digunakan bila bekerja dengan benda panas. c. Sarung tangan katun, digunakan bila bekerja dengan peralatan

untuk oksigen.

d. Sarung tangan karet, digunakan saat bekerja dengan bahan kimia berbahaya, iriatif dan korosif.

e. Sarung tangan listrik, digunakan bila bekerja dengan kemungkinan terkena bahaya listrik.

8. Sepatu Pengaman

Alat ini digunakan untuk melindungi kaki terhadap bahaya yang dapat mengakibatkan kecelakaan kerja. Jenis–jenis alat ini sebagai berikut :

b. Sepatu karet (Rubber shoes), digunakan untuk melindungi kaki terhadap bahan kimia yang berbahaya.

c. Sepatu listrik, digunakan untuk melindungi kaki terhadap kemungkinan tersengat aliran listrik.

9. Baju Pelindung

Alat ini digunakan untuk melindungi seluruh bagian tubuh. Jenis–jenis alat ini antara lain adalah :

a. Baju pelindung yang tahan terhadap asam alkali, digunakan untuk melindungi tubuh dari percikan bahan kimia berbahaya baik asam atau alkali.

b. Baju pelindung tahan percikan pasir atau logam, digunakan untuk melindungi tubuh saat membersihkan logam dengan semburan pasir

BAB VIII

UTILITAS

Setiap industri kimia mutlak harus memiliki utilitas. Unit ini merupakan

penunjang berlangsungnya proses produksi utama, sehingga kapasitas produksi

semaksimal mungkin dapat tercapai.

Utilitas pada pabrik Ammonium Nitrat ini meliputi unit – unit sebagai

berikut :

1. Unit Penyediaan Uap (Steam)

2. Unit Penyediaan Air

3. Unit Penyediaan Tenaga Listrik

4. Unit Penyediaan Bahan Bakar

VII.1. UNIT PENYEDIAAN UAP (STEAM)

Unit ini berfungsi menyediakan kebutuhan steam yang digunakan sebagai

media pemanas pada Evaporator dan Heater. Jumlah uap air (Steam) yang

dibutuhkan untuk memproduksi Ammonium Nitrat adalah :

Heater NH3 = 890,4856 kg/jam

Heater HNO3 = 4506,5707 kg/jam

Evaporator = 128,8224 kg/jam

5525,8786 kg/jam

Kebutuhan steam per jam = 5525,8786 kg/jam

h - hf

Dengan memperhitungkan faktor keamanan dan kebocoran, maka direncanakan

hf = Entalpi liquida ( Btu / lb )

Angka – angka 970,3 dan 34,15 adalah suatu penyesuaian pada penguapan 34,5 lb

air/jam dari air pada suhu 212 oF menjadi uapa kering pada suhu 212 oF pada

tekanan 1 atm dan untuk kondisi demikian diperlukan enthalpi sebesar 970,3

Btu/lb.

Menghitung Heating Surface :

Rate bahan bakar : 1039,1680 lb / jam

Power : 428 hp

Jumlah : 1 buah

VIII.2. UNIT PENYEDIAAN AIR

Air merupakan bagian yang sangat penting dalam suatu industri kimia

demikian pula dengan pabrik Ammonium Nitrat ini. Kebutuhan akan air ini

direncanakan dapat dipenuhi dari air sungai, namun air sungai harus diolah

terlebih dahulu dalam unit pengolahan air agar layak dipakai. Air sungai diperoleh

dari sungai yang berlokasi disekitar pabrik dengan kondisi yang telah memenuhi

syarat sebagai air yang digunakan untuk keperluan utilitas. Air sungai yang

dipompa kedalam bak penampung dilewatkan penyaring atau sekat untuk

mencegah terbawanya kotoran – kotoran yang berukuran besar masuk ke bak

penampung. Air dari bak penampung kemudian diolah lebih lanjut sesuai

kebutuhan untuk menghemat pemakaian air maka dilakukan sirkulasi. Kebutuhan

air dalam Pabrik Ammonium Nitrat ini meliputi :

1. Air Sanitasi

2. Air Pendingin

3. Air Umpan Boiler

VIII.2.1. Air Sanitasi

Air sanitasi dipakai untuk keperluan para karyawan dilingkungan pabrik

untuk konsumsi, cuci, mandi, dan laboratorium serta perkantoran dan lain – lain.

Karena air ini berhubungan langsung dengan kesehatan, air sanitasi ini harus

1. Syarat Fisik

Suhu : Suhu Kamar

Warna : Jernih (tidak berbau)

Rasa : Tidak berasa

Kekeruhan : Kurang dari 1 mg SiO2/lt

2. Syarat Kimia

Tidak mengandung zat – zat organik maupun anorganik yang terdapat

didalam air seperti, PO4, Hg, Cu, serta harus memenuhi standart kesehatan

yang ditetapkan WHO.

3. Syarat Bakteriologis

Tidak mengandung kuman maupun bakteri terutama bakteri patogen.

Angka kuman dari bakteriologi harus nol, untuk memenuhi persyaratan yang

terakhir setelah proses penjernihan harus diberi tambahan desinfektan seperti

Chlor atau kaporit.

Kebutuhan air sanitasi untuk Pabrik Ammonium Nitrat ini sebagai berikut :

- Untuk keperluan air minum dan toilet, per satu orang = 0,1 m3 / hari

Jumlah karyawan pabrik = 172 orang

Kebutuhan air per hari = 172 x 0,1 = 17,2 m3 / hari

- Untuk keperluan laboratorium = 10,0 m3 / hari

- Untuk poliklinik = 10,0 m3 / hari

- Untuk penyiraman taman = 0,3 m3 / hari

- Untuk kebersihan pabrik = 0,5 m3 / hari

- Untuk cadangan = 5,0 m3 / hari

Total kebutuhan air sanitasi = 43,0 m3 / hari

Kebutuhan air pendingin dalam pabrik Ammonium Nitrat ini digunakan

untuk mendinginkan alat – alat seperti yang terlihat pada tabel VIII.1. Air dalam

perencanaan ini tersirkulasi terus sehingga perlu persediaan air tambahan yang

digunakan untuk mengatasi kemungkinan hilangnya air akibat kebocoran pipa

aliran.

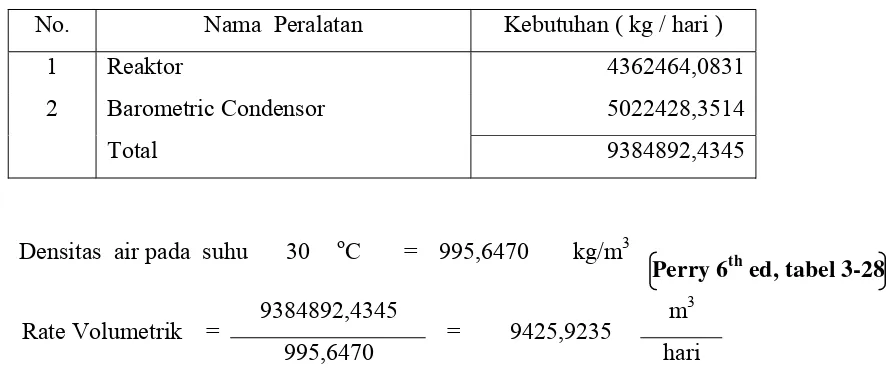

Tabel VIII.1. Kebutuhan Air Pendingin

No. Nama Peralatan Kebutuhan ( kg / hari )

1 Reaktor 4362464,0831

2 Barometric Condensor 5022428,3514

Total 9384892,4345

Densitas air pada suhu 30 oC = 995,6470 kg/m3

Perry 6th ed, tabel 3-28

9384892,4345 m3

Rate Volumetrik =

995,6470 = 9425,9235 hari

Hal yang harus diperhatikan untuk pendingin adalah :

Kesadahan dapat memberikan efek pembentukan kerak

Silika, penyebab korosi

Minyak, penyebab terganggunya efisiensi film corrosion inhibitor

Mengingat kebutuhan air sebagai media pendingin ini cukup besar maka

perlu dilakukan sirkulasi untuk penghematan pemakaian air, dengan

menggunakan Cooling Tower.

Dianggap kehilangan air pada waktu sirkulasi adalah 10% dari total air

= 942,5923 m3 / hari

Untuk keperluan diatas digunakan cooling tower dengan spesifikasi sebagai

Perry 6th ed, p.12 – 15 : untuk range pendingin 25 – 35 oF, maka tinggi menara

antara 15 – 20 ft. Oleh karena pendingin yang dikehendaki 27 oF, temperature

approach 16 oC (range approach 15 – 20 oF), maka tinngi menara cooling tower =

16 ft.

Power Fan :

Asumsi : Performance dari cooling tower 90%

Dari Perry 6th ed, fig. 12-15, diperoleh :

- 0,03 hp / ft2 area tower

- Power fan = 830,015 x 0,03 = 24,9005 hp

- Diambil power = 25 hp

Spesifikasi :

Nama Alat : Cooling Tower

Fungsi : Mendinginkan air pendingin yang sudah terpakai sampai

Suhu 30 oC

Tipe : Induce Draft Cooling Tower

Tinggi : 16 ft

Bahan : Cast Iron

Perlengkapan fan : - Power motor fan : 25 hp

- Jumlah : 1 buah

VIII.3. Air Umpan Boiler

Air ini dipergunakan untuk menghasilkan steam didalam boiler. Air

umpan boiler harus memenuhi persyaratan yang sangat ketat, karena

kelangsungan operasi boiler sangat tergantung pada kondisi air umpannya.

Bebas dari penyebab korosi seperti asam dan gas – gas yang terlarut.

Bebas dari penyebab kerak yang disebabkan oleh kesadahan dan suhu

yang tinggi, yang biasanya berupa garam – garam karbonat dan silika.

Kesadahan maksimum adalah 150 ppm.

Kandungan logam dan impuritis seminimal mungkin.

Kebutuhan umpan boiler sebesar = 16104,7847 lb / jam

= 7305,0824 kg / jam

= 175321,9780 kg / hari

Densitas air ( pada suhu 30 oC = 995,6470 kg/m3

Perry ed 6, tab 3.28

175321,9780 m3

Rate Volumetrik =

995,6470 = 176,0885 hari

Dianggap kehilangan air kondensat pada boiler = 20%

Kehilangan air kondensat = 0,2 x 176,0885

= 35,2177 m3 / hari

Air kondensat dari boiler yang dapat dipakai sebagai air umpan boiler ;

= 0,8 x 176,0885

= 140,8708 m3 / hari

Air baru ( make up water ) yang harus diperlukan untuk umpan boiler

= 176,0885 - 140,8708

= 35,2177 m3 / hari

= 43,0 + 9425,9235 + 176,0885

Pengolahan air dilakukan oleh 3 shift selama 24 jam

0,8

Bentuk bak penampung air sungai adalah persegi panjang

Ditetapkan perbandingan ukuran bak :

panjang : lebar : tinggi = 3 : 2 : 1

Volume bak = 3 S X 2 S x S

255,2025 = 6 S3

S3 = 42,5338

S = 3,4907 m

Panjang = 3 x 3,4907 = 10,4721 m

Lebar = 2 x 3,4907 = 6,9814 m

Tinggi = 1 x 3,4907 = 3,4907 m

check volume :

Volume bak = p X l x t

= 10,4721 x 6,9814 x 3,4907

= 255,2025 m3 = 255,2025 m3

Spesifikasi

Fungsi : Menampung air sungai dan mengendapkan partikel yang beruku-

ran besar serta lumpur-lumpur yang terikut.

Bentuk : Persegi panjang dengan ukuran,

- panjang = 10,4721 m

- lebar = 6,9814 m

- tinggi = 3,4907 m

Bahan : Beton

2. Tangki Koagulasi (F – 02)

Dirancang tangki berbentuk silinder dan 85% dari tangki terisi air, maka :

3

Dalam tangki koagulator ini dilengkapi dengan pengaduk berkecepatan 10 rpm (0,1667rps).

Dirancang pengaduk tipe flat blade turbin dengan 6 blade dengan perbandingan

= 5 X 1000 x 0,1667 3 x 1,1297 5

= 42,6126 watt

= 0,0571 hp

Jika efisiensi motor 80% , maka :

P = 0,0571 / 0,8 = 0,0714 hp

Dipilih motor = 1 Hp

Spesifikasi :

Fungsi : Tempat terjadinya koagulasi dengan penambahan Al2(SO4)3 untuk

destabilisasi kotoran dalam air yang tidak dikehendaki

Kapasitas : 61,1111 m3

Jumlah : 1 buah

Bentuk tangki : Silinder

Ukuran tangki : diameter = 3,3890 m

tinggi = 6,7780 m

Tipe pengaduk : flat blade turbin dengan 6 blade

Kecepatan pengaduk : 10 rpm

Diameter impeler : 1,1297 m

Motor penggerak : 1 hp

3. Tangki Flokulasi (F-03)

Fungsi : Tempat terjadinya flokulasi dengan penambahan PAC untuk

Destabilitasi kotoran dalam air yang tidak dikehendaki.

Tangki berbentuk silinder yang terbuat dari beton dan dilengkapi pengaduk.

Asumsi : H = 2 D

3

Volume tangki =

4 x D

2

x 2 D

62,1934 = 1,57 D3

D = 3,4089 m

H = 2 x 3,4089 = 6,8178 m

ρ air = 1000 kg/m3

μ air = 0,8 cp = 0,00084 kg/m.s

x D2 x N 1000 x 1,1363 2 x 0,1667

NRe =

μ = 0,00084

= 256237,9691

Dari Geankoplis figure 3.4-4,

diketahui nilai Np pada Nre = 256237,9691 adalah :

Daya yang diperlukan untuk motor pengaduk :

P = Np x r x N3x T5

= 5 x 1000 x 0,1667 3 x 1,1363 5

= 43,8778 watt

= 0,0588 hp

Jika efisiensi motor 80% , maka :

P = 0.0588 / 0.8 = 0.0736 hp

Dipilih motor = 1 hp

Spesifikasi :

Fungsi : Tempat terjadinya flokulasi dengan penambahan PAC untuk

destabilisasi kotoran dalam air yang tidak dikehendaki

Kapasitas : 62,1934 m3

Jumlah : 1 buah

Bentuk tangki : Silinder

Ukuran tangki : diameter = 3,4089 m

tinggi = 6,8178 m

Type pengaduk : flat blade turbin dengan 6 blade

Kecepatan pengaduk : 10 rpm

Diameter impeler : 1,1363 m

Motor penggerak : 1 hp

4. Clarifier (F – 04)

Fungsi : Mengendapkan padatan (flok) yang telah tergabung dan terikat oleh

Koagulan dan flokulan

Direncanakan volume tangki 100% terisi air, sehingga :

2

tg 45o x ( 4,0685 - 0,2 )

= 2

= 1,9342 m = 6,3458 ft

Spesifikasi :

Fungsi : Mengendapkan padatan (flok) yang telah tergabung dan terikat oleh

koagulan dan flokulan.

Bentuk : Silinder tegak dengan tutup bawah berbentuk conis

Diameter : 4,0685 m

Tinggi shell : 4,0685 m

Tinggi conis : 1,9342 m

Sudut conis : 45o

Flat spot : 0,2 m

Bahan : Carbon Steel

BAB IX

LOKASI DAN TATA LETAK PABRIK

IX.1 Letak Pabrik

Keputusan untuk menentukan lokasi pabrik pada suatu tempat tertentu penting bagi suatu perusahaan, karena akan mempengaruhi kedudukan perusahaan dalam persaingan dan menentukan kelangsungan hidup perusahaan.

Banyak faktor yang harus dipertimbangkan dalam pemilihan lokasi pabrik yang menguntungkan antara lain :

A. Bahan Baku

Tersedianya bahan baku sering menentukan lokasi pabrik. Ditinjau dari hal ini maka pabrik didirikan dekat dengan sumber bahan baku. Hal-hal yang perlu diketahui tentang bahan baku adalah :

1. Letak sumber bahan baku.

2. Kapasitas sumber bahan baku tersebut dan berapa lama sumber bahan tersebut dapat diandalkan pengadaannya.

3. Kualitas bahan baku yang ada dan apakah kualitas ini sesuai dengan persyaratan yang dibutuhkan.

4. Cara mendapatkan bahan baku dan pengangkutannnya sampai ke pabrik.

B. Pemasaran

Pemasaran adalah salah satu yang penting dalam suatu industri, karena berhasil tidaknya pemasaran akan menentukan besarnya keuntungan industri tersebut. Hal-hal yang perlu diperhatikan adalah : 1. Dimana produk akan dipasarkan.

2. Kebutuhan akan produk pada saat sekarang dan pada masa yang akan datang.

4. Jarak pemasaran dari lokasi dan bagaimana sarana pengangkutan untuk mencapai daerah pemasaran.

C. Utilitas

Utilitas suatu pabrik terdiri dari : 1. Air

Air merupakan kebutuhan yang sangat penting dalam suatu industri kimia. Air digunakan untuk kebutuhan media pendingin, air sanitasi dan kebutuhan lainnya. Untuk memenuhi kebutuhan ini, air diambil dari sungai Brantas.

Bila jumlah air dibutuhkan dalam jumlah besar, maka pengambilan air dari sumber langsung lebih ekonomis. Untuk itu perlu diperhatikan mengenai :

a. Sampai seberapa jauh sumber ini dapat melayani pabrik. b. Kualitas air sumber yang tersedia.

c. Pengaruh musim terhadap kemampuan penyediaanya. 2. Listrik dan bahan bakar

Kebutuhan listrik untuk tenaga penggerak dan penerangan dapat dipenuhi dari PLN maupun dengan pengadaan tenaga pembangkit listrik sendiri. Hal-hal yang perlu diperhatikan adalah : a. Ada tidaknya dan jumlah tenaga listrk di daerah itu.

b. Harga tenaga listrik dan bahan bakar dimasa mendatang. c. Mudah tidaknya mendapatkan bahan bakar.

D. Iklim dan Alam Sekitarnya

Hal-hal yang perlu diperhatikan adalah :

1. Keadaan alam : alam yang menyulitkan konstruksi akan mempengaruhi spesifikasi peralatan dan konstruksi peralatan.

2. Keadaan angin (kecepatan dan arahnya), pada situasi terburuk yang pernah terjadi di tempat itu.

4. Kemungkinan untuk perluasan dimasa yang akan datang. E. Karakteristik dari Lokasi

1. Apakah merupakan lokasi bekas sawah, rawa, bukit dan sebagainya.

2. Harga tanah dan fasilitas lainnya. F. Masalah Lingkungan

1. Apakah merupakan pedesaan atau perkotaan. 2. Fasilitas rumah, sekolah dan tempat ibadah. 3. Fasilitas rekreasi dan kesehatan.

G. Undang-undang dan peraturan yang ada.

H. Perpajakan dan asuransi.

I. Kemungkinan yang dipilih.

IX.2 Lokasi yang Dipilih

Dari pertimbangan diatas, maka lokasi pabrik ammonium nitrat dari Ammonia dan Asam Nitrat pada pra rencana pabrik ini dipilih Kecamatan Driyorejo Kabupaten Gresik

Faktor-faktor utama yang menentukan lokasi pabrik ini diuraikan sebagai berikut :

A. Letak Daerah Pemasaran

Lokasi pabrik berada dalam kawasan industri dan dekat dengan daerah industri di Surabaya yang merupakan pusat perdagangan di Jawa Timur. Produk ammonium nitratdari pabrik ini diproyeksikan untuk memenuhi kebutuhan dalam negeri, terutama sebagai bahan baku untuk pabrik-pabrik kimia antara lain di Kawasan Industri Manyar Gresik, Kawasan Industri SIER, Kawasan Industri PIER, Kawasan Industri Ngoro-Mojokerto dan Kawasan Industri Merak Jawa Barat.

penjualan maksimal. Selain itu hubungan dengan konsumen serta pemberian pelayanan dapat dilakukan dengan mudah dan cepat.

a. Letak Sumber Bahan Baku

Bahan baku Ammonia diperoleh dari PT. PETROKIMIA GRESIK dan Asam Nitrat diperoleh dari PT Multi Nitrotama Kimia Cikampek.

B. Terdapatnya Fasilitas Pengangkutan

Lokasi pabrik yang terletak dikawasan industri dan dekat dengan pelabuhan ini memungkinkan lancarnya pengangkutan bahan baku dan produk, sehingga tidak akan mengalami keterlambatan.

b. Buruh dan Tenaga Kerja

Faktor buruh dan tenaga kerja merupakan faktor yang penting bagi suatu perusahan, karena berhasil tidaknya pencapaian tujuan perusahaan juga dipengaruhi oleh faktor buruh dan tenaga kerja yang berkualitas dan kemampuannya tinggi. Gresik merupakan daerah yang memiliki kawasan industri serta tenaga kerja yang cukup terampil dapat diperoleh dengan mudah didaerah sekitarnya Surabaya, Mojokerto dan Sidoarjo disamping daerah dari Gresik sendiri.

c. Persedian Air

Penyediaan air memegang peranan penting dalam suatu industri kimia. Kebutuhan air untuk pabrik ammonium nitrat ini dipenuhi dari pengolahan air Brantas.

C. Tata Letak Pabrik / Plant Lay Out

a. Distribusi atau penyaluran secara ekonomis dari kebutuhan air dan energi.

b. Kemungkinan perluasan masa depan.

c. Kemungkinan timbulnya bahaya-bahaya seperti kebakaran, ledakan, dan timbulnya asap/gas-gas dan lain-lain.

d. Adanya ruangan kosong untuk pergerakan tenaga kerja dan pemindahan barang-barang.

e. Pondasi dari bangunan gedung dan mesin-mesin. f. Bentuk kerangka bangunan, tembok dan atap. g. Penerangan ruangan.

h. Ventilasi yang baik.

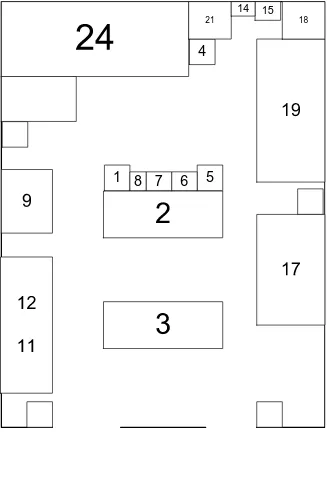

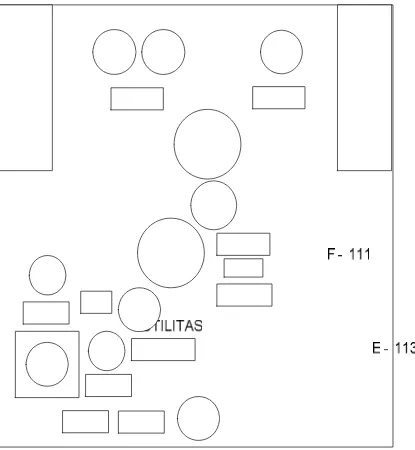

Gambaran plant lay out Pabrik Ammonium Nitrat dari Ammonia dan Asam Nitrat dapat dilihat pada gambar IX.1 ada dalam lampiran tersendiri.

Dalam mengatur peralatan (Equipment Lay Out), beberapa faktor yang harus diperhatikan antara lain :

a. Letak ruangan yang cukup antara ruangan satu dengan ruangan lainnya untuk memudahkan pemeriksaan, perawatan, serta dapat menjamin keselamatan kerja.

b. Diusahakan agar setiap alat tersusun berurutan sesuai dengan fungsinya masing-masing, sehingga tidak menyulitkan dalam pengoperasiannya.

c. Walaupun dalam ruangan penuh dengan alat, harus diusahakan agar menimbulkan suasana kerja yang bergairah.

d. Diperhatikan letak peralatan, agar keselamatan operator terjamin. Tata letak peralatan dapat dilihat pada gambar IX.2 (pada lampiran tersendiri).

IX.3 Perkiraan Luas Pabrik

Luas pabrik diperkirakan sebagai berikut :