PABRIK KALSIUM SULFAT ANHIDRAT DARI GYPSUM

ROCK DENGAN PROSES KALSINASI

PRA RENCANA PABRIK

Oleh :

TIARA PRICYLIA. W NPM : 0931010052

PROGRAM STUDI TEKNIK KIMIA FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL “VETERAN” SURABAYA – JAWA TIMUR

INTISARI

Perencanaan Pabrik Kalsium Sulfat ini dimaksudkan untuk menambah jumlah produksi

Kalsium Sulfat untuk mencukupi kebutuhan konsumen serta merupakan lapangan pekerjaan.

Rencana lokasi pendirian pabrik ini di daerah Palang, Tuban dengan perencanaan

sebagai berikut :

1. Kapasitas produksi : 30.000 ton/ tahun

2. Bentukperusahaan : Perseroan Terbatas

3. Sistem dan Organisasi : Garis dan staff

4. SistemProduksi : Continue

5. WaktuOperasi : 330 hari/tahun

6. Bahan dasar : Gypsum Rock

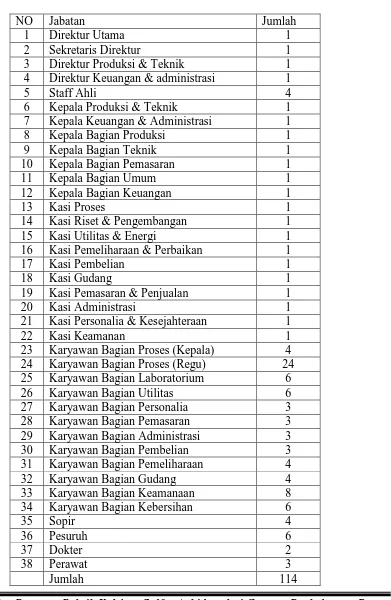

7. Jumlah tenaga kerja : 114 orang

Evaluasi ekonomi

a. Modal Tetap (FCI) : Rp. 64.320.913.157

b. Modal Kerja (WCI) : Rp. 11.350.749.380

c. Investasi Total (TCI) :Rp. 75.671.662.538

d. IRR : 20%

e. ROE : 25%

f. POP : 4,2 tahun

iii Kata Pengantar

Pra Rencana Pabrik Kalsium Sulfat Anhidrat dari Gypsum Rock dengan Proses Kalsinasi

KATA PENGANTAR

Dengan mengucapkan puji syukur kepada Allah S.W.T atas berkat dan

rahmat-Nya, maka penyusun dapat menyelesaikan Tugas Akhir dengan judul:

“Pabrik Kalsium Sulfat Anhidrat dari Gypsum Rock dengan Proses Kalsinasi“ yang merupakan salah satu persyaratan untuk memperoleh gelar Sarjana Teknik

jurusan Teknik Kimia, Fakultas Teknologi Industri Universitas Pembangunan

Nasional “Veteran” Jawa Timur. Atas tersusunnya Tugas Akhir ini saya sebagai

penyusun mengucapkan terima kasih kepada :

1. Ir. Sutiyono , MT , selaku Dekan Fakultas Teknologi Industri Universitas

Pembangunan Nasional “Veteran” Jawa Timur serta selaku Dosen Pembimbing Tugas Akhir.

2. Ir. Retno Dewati, MT , selaku Ketua Jurusan Teknik Kimia Fakultas

Teknologi Industri Universitas Pembangunan Nasional “Veteran” Jawa

Timur..

3. Seluruh Karyawan dan Staf TU Fakultas Tehnologi Indusrtri yang telah

membantu dalam proses surat menyurat dan pendaftaran ujian

4. Semua pihak yang telah banyak membantu tersusunnya Tugas Akhir ini

yang tidak dapat saya sebutkan satu persatu .

Penyusun menyadari bahwa isi dari laporan Tugas Akhir ini sangat jauh

dari sempurna, maka penyusun mengharapkan saran dan kritik yang bersifat

membangun dari pembaca .

Akhir kata penyusun berharap semoga Tugas Akhir ini dapat bermanfaat

bagi perkembangan ilmu pengetahuan di Indonesia .

Surabaya, Mei 2013

IV Daftar Isi

DAFTAR ISI

KATA PENGANTAR ... iii

DAFTAR ISI ... iv

DAFTAR TABEL ... v

DAFTAR GAMBAR ... vi

Pendahuluan I -

Pra Rencana Pabrik Kalsium Sulfat Anhidrat dari Gypsum Rock dengan Proses Kalsinasi

1

BAB I

PENDAHULUAN

I.1 Latar Belakang

Kalsium sulfat dapat dikenal dengan beberapa nama antara lain : Plaster of

Paris, Gypsum Plaster, atau Stucco akan tetapi dari semua nama tersebut

mewakili bentuk dari kalsium sulfat itu sendiri. Kalsium sulfat dapat dibuat

dengan mengkalsinasi serbuk (powder) dari batuan gipsum untuk memisahkan

tiga per empat air yang terkandung pada proses kristalisasi.

Sebagai bahan baku, gipsum dapat diperoleh dari alam dengan cara

penambangan batu gipsum dan refinery air laut. Bahan baku pembuatan kalsium

sulfat dari penambangan mempunyai kualitas yang baik, relatif lebih bersih dan

tersedia setiap saat. Sedangkan gipsum dari refinery air laut relatif kotor dan

hanya dapat dilakukan dimusim panas. Dari dua proses tersebut yang paling

banyak digunakan adalah dari bahan batuan gipsum yang di ambil dari daerah

Tuban. Disamping itu diketahu juga adanya persediaan bahan baku yang ada di

sekitar lokasi pabrik yang direncanakan yaitu + 18.010.502 m3 atau 42.000.000

ton.

Batuan gipsum yang sudah dipecah-pecah dari tambang gipsum,

pertama-tama dipecah menjadi ukuran yang lebih kecil. Pecahan yang halus, kemudian

dapat dijual untuk pabrik semen portland dan yang kasar dikeringkan pada dryer.

Industri gipsum dan industri plester sangat dekat hubungannya dengan

industri dibidang konstruksi, misalnya pembuatan bahan baku bangunan. Hal ini

Pendahuluan I -

Pra Rencana Pabrik Kalsium Sulfat Anhidrat dari Gypsum Rock dengan Proses 2

hal tersebut, maka produksi gipsum mengikuti siklus untuk bahan konstruksi.

Dimana kalsium sulfat digunakan pula sebagai “filter” atau bahan tambahan

untuk membentuk komposisi cat, kertas dan lain sebagainya. Akan tetapi,

hampir 80% kalsium sulfat ini dipergunakan sebagai bahan pembantu

pembuatan wallboard.

Kalsium sulfat merupakan produk dengan komoditas yang relatif

ekonomis, dengan melihat biaya untuk transportasi bahan baku maupun produk

dan merupakan bahan baku terpenting pada beberapa industri kimia semen.

I.2 Manfaat

Kegunaan terbesar dari kalsium sulfat adalah sebagai bahan baku pada

proses konstruksi bangunan pabrik, dimana hampir 73% alokasi kegunaan

kalisum sulfat adalah pada bidang konstruksi bangunan pabrik. Kegunaan lain

dari kalsium sulfat adalah sebagai retarder pada industri semen, sebagai bahan

pembantu pada bidang pertanian, industri kaca, industri porselin, gigi palsu dan

lainnya.

I.3 Aspek Ekonomi

Kebutuhan kalsium sulfat di Indonesia khususnya, semakin meningkat

dengan peningkatan pertumbuhan kapasitas pada bidang industri kimia.

Kebutuhan kalsium sulfat untuk Indonesia pada tahun 2007, dapat ditabelkan

Pendahuluan I -

Pra Rencana Pabrik Kalsium Sulfat Anhidrat dari Gypsum Rock dengan Proses Kalsinasi

3

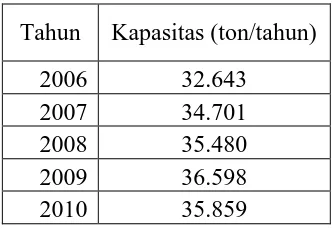

Tabel I.1. Kebutuhan Kalsium Sulfat di Indonesia pada tahun 2006 sampai 2010

Tahun Kapasitas (ton/tahun)

2006 32.643

2007 34.701

2008 35.480

2009 36.598

2010 35.859

Berdasarkan data di atas, maka produksi kalsium sulfat di Indonesia masih

perlu di tingkatkan untuk memenuhi kebutuhan Indonesia akan kalsium sulfat.

I.4 Sejarah Perkembangan Pabrik

Pembuatan produk quick lime adalah sumber pembuatan atau sebagai

bahan baku untuk pembuatan bahan kimia lainnya. Pada tahun 1808 Davy

memisahkan kalsium dalam keadaan murni dengan cara elektrolisa dari lime

yang mengandung air dengan metode mercury.

Pada tahun 1898 Moissan berhasil mendapatkan metode Ca dalam keadaan

murni dari pemanasan kalsium yodida dengan sodium metallic. Kalsium banyak

diperlukan dalam kombinasi dengan elemen-elemen lain seperti oksigen, karbon,

silikon, florine dan lain-lain.

Sebagai karbonate, kalsium diperoleh sebagai lime stone, marble, coral

dan lain-lain. Sebagai mineral lainnya diperoleh sebagai dolomite (CaCO3,

MgCO3), gipsum (CaSO4.2H2O), fluorspor (CaF2), aparite (3Ca3(SO4)2CaF2)

Pendahuluan I -

Pra Rencana Pabrik Kalsium Sulfat Anhidrat dari Gypsum Rock dengan Proses 4

Gipsum ditemukan pertam kali oleh seorang bangsa Inggris yang bernama

Joseph Aspadim pada tahun 1824. Pada Saat itu gipsum diperoleh dari bahan

gipsum yang diperlukan sebagai bahan retarder. Gipsum di Indonesia terdapat di

daerah Tuban.

I.5 Sifat Fisika - Kimia Bahan Baku Dan Produk

I.5.1 Sifat Fisika Bahan Baku Dan Produk

Sifat-sifat fisika CaSO4.2H2O :

a. Sebagai mineral lunak yang berbentuk kristal monoklin, bersih,

berwarna ke abu-abuan, kekuning-kuningan, keputih-putihan,

sampai kebiru-biruan.

b. Kristal gipsum mudah dibelah.

c. Kristal bersifat fleksibel tetapi masih tidak elastis.

d. Kekerasan gipsum : 1,5-2 skala mosh

e. Berat molekul : 172,17

f. Spesifikasi grafiti : 2,32

g. Titik leleh 1280C (kehilangan 1,5 H2O)

h. Titik didih 1620C (kehilangan 2H2O)

i. Kelarutan dalam 100 gr air pada 250C; 0,24 gr

j. Tahan api

Sifat-sifat fisika CaSO4 :

a. Warna : putih

Pendahuluan I -

Pra Rencana Pabrik Kalsium Sulfat Anhidrat dari Gypsum Rock dengan Proses Kalsinasi

5

c. Bentuk kristal : rhombic

d. Warna : tidak berwarna

e. Densitas : 2,96

f. Titik leleh 1460 0C

g. Titik didih 1193 0C

h. Kelarutan (g/100 g H2O) : 0,298 pada 200C dan 0,1619 pada 1000C

I.5.2 Sifat Kimia Bahan Baku Dan Produk

Sifat-sifat kimia CaSO4.2H2O :

a. Merupakan rumus molekul CaSO4.2H2O

b. Gipsum dapat dalam asam klorida (HCL) sedikit larut dalam air.

Sifat-sifat kimia CaSO4:

a. Entalpi pembentukan standar pada ΔfHo298 : –1434,5 kJ/mol b. Reaksi pembentukan kalsium sulfat:

CaSO4.2H2O + panas → CaSO4 + 2H2O

I.6 Perencanaan Kapasitas Produksi

Untuk menentukan kapasitas produksi ditetapkan dengan data yang

ada di Biro statistik mengenai kebutuhan produksi tersebut dalam tiap

tahunnya. Di samping itu juga perlu diketahui adanya deposit bahan baku

yang ada disekitar lokasi pabrik yang direncanakan yaitu sejumlah

Pendahuluan I -

Pra Rencana Pabrik Kalsium Sulfat Anhidrat dari Gypsum Rock dengan Proses 6

tahun 2014 dimana masa konstruksi pabrik dimulai pada awal tahun 2012.

Perencanaan kapasitas produksi didasarkan pada asumsi laju pertumbuhan

sebesar 5% per tahun. Kapasitas produksi sebagai acuan diambil dari

kebutuhan rata-rata kalsium sulfat pada tahun 2002 = 15.584.369 kg/th.

Tahun Data = 2007

Tahun Perencanaan = 2013

Jumlah Tahun Perencanaan = 6 tahun

Laju Pertumbuhan = 5% per tahun

Laju Pertumbuhan Total = 5% per tahun x 6 tahun

= 30% per tahun

Konsumsi pada 2007 = 16.934.614 kg/tahun

Kapasitas Produksi Terpasang untuk tahun 2013 :

= Kapasitas tahun 2007 + (Laju Pertumbuhan Total x Konsumsi pada 2002)

= 16.934.614 + (30% x 16.934.614)

= 24.934.990 kg/tahun

Untuk perencanaan pabrik ini digunakan kapasitas produksi 30.000

ton/tahun

Kapasitas Produksi :

Produksi kalsium sulfat = 30.000 ton/tahun

= 9.900.000 ton/hari (1tahun = 330 hari kerja)

Pendahuluan I -

Pra Rencana Pabrik Kalsium Sulfat Anhidrat dari Gypsum Rock dengan Proses Kalsinasi

7

I.7 Kegunaan

1. Industri Semen portland 17 % ; sebagai retarder

2. Pertanian 8,5 % ; bahan pupuk

3. Industri kaca, gigi, plester 2,5 % ; bahan campuran

4. Sementasi 24 % ; bahan campuran

Seleksi Dan Uraian Proses II - 6

BAB II

Seleksi Dan Uraian Proses

II.1 Macam-macam Proses

Pada umumnya di dalam proses pembuatan kalsium sulfat hanya dengan

cara kalsinasi batuan gypsum. Perbedaan proses hanya pada produk yang

diinginkan. Untuk produk kalsium sulfat dalam bentuk hamihydrate, dapat

dilakukan dengan kalsinasi pada suhu antara 150 – 155 0C, dimana pada suhu

128 0C gypsum rock kehilangan 1,5 molekul air. Reaksi yang terjadi adalah :

(Kirk Othmer, 1962)

CaSO4 . 2H2O(s) CaSO4 . ½ H2O(s) + 1 ½ H2O(G)

Apabila produk yang diinginkan adalah kalsium sulfat anhydrate, maka

proses kalsinasi dilakukan pada suhu antara 190 0C sampai dengan 900 0C,

dimana pada suhu 163 0C, gypsum rock terdehydrasi sempurna menjadi kalsium

sulfat. Reaksi yang terjadi : (Kirk Othmer, 1962)

CaSO4 . ½ H2O(s) CaSO4(s) + ½ H2O(G)

Produk kalsium sulfat anhydrate dapat dibagi menjadi dua spesifikasi,

tergantung pada suhu yang digunakan pada proses kalsinasi batuan gypsum. Jika

produk yang diinginkan adalah kalsium sulfat anhydrate yang dapat larut dalam

air (soluble), maka proses kalsinasi dilakukan pada suhu 190 0C, sedangkan

untuk produk kalsium sulfat anhydrate yang tidak dapat larut dalam air

(insoluble), maka proses kalsinasi dilakukan pada suhu antara 215 – 900 0C.

Pada pembuatan kalsium sulfat dari gypsum rock ini, proses kalsinasi

dapat dibedakan menjadi dua, tergantung pada alat kalsinasi yang digunakan.

Seleksi Dan Uraian Proses II -

Pra Rencana Pabrik Kalcium Sulfat Anhidrat dari Gypsum Rock dengan Proses 7

kalsinasi dengan menggunakan horizontal kiln atau yang lebih dikenal dengan

rotary kiln.

II.2 Pemilihan Proses

Pada pembuatan kalsium sulfat dari gypsum rock ini, proses kalsinasi

dapat dibedakan menjadi dua, tergantung pada alat kalsinasi yang digunakan.

Terdapat dua tipe kalsinasi dengan menggunakan vertikal klin dan horizontal

klin atau yang lebih dikenal dengan rotary klin.

Berdasarkan uraian diatas, maka proses pembuatan kalsium sulfat dapat

dilakukan dengan kalsinasi pada vertikal klin maupun horizontal klin, dengan

perbedaan kondisi operasinya adalah sebagai berikut :

Pembatas Nama Proses

Vertikal Horizontal

Bahan Baku Gypsum Rock Gypsum Rock

Alat Utama Vertical Shaft Klin Rotary Klin

Ukuran Produk 100 mesh 100 mesh

Suhu 150 0C - 220 0C 220 0C - 900 0C

Peralatan Sederhana Kompleks

Dari tabel diatas, dipilih proses pembuatan kalsium sulfat dari gypsum

rock dengan proses kalsinasi menggunakan vertical shaft kiln dengan

faktor-faktor :.

1. Suhu operasi lebih rendah.

2. Biaya utilitas rendah (karena suhu rendah).

Seleksi Dan Uraian Proses II - 8

II.3 Uraian Proses

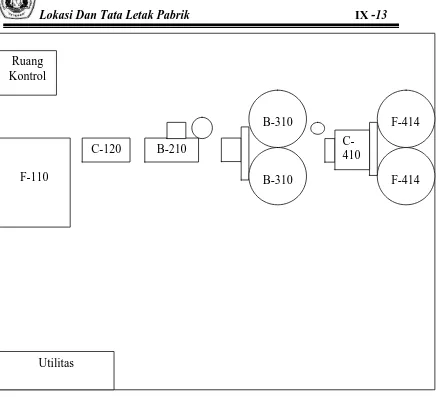

Flowsheet Pengembangan :

J-111 F-110 H-121 C-120 J-122 B-210 FO H-214 Calcium sulfate J-314 B-310 S CW SC CWR Gypsum Rock udara TC Wasted gas FC H-313 TC J-315 H-411 F-414 PC TC FC C-410 G-312 udara E-213 J-124 J-123 J-215 J-216 H-212 J-412 J-413 H-211 H-311

PABRIK KALSIUM SULFAT ANHIDRAT DARI GYPSUM ROCK DENGAN PROSES KALSINASI

1 2 3 4 5 6 7 9 10 11 12 13 8 15 14 30 95,8 30 30 100 30 215 100 199,8 100 199,8 35 35 35 35 120 260

Dengan pembuatan kalsium sulfat dengan proses kalsinasi gypsum rock

diproses melalui 3 tahap yaitu :

1. Tahap penghancuran.

2. Tahap pengeringan.

3. Tahap kalsinasi.

II.3.1 Tahap Penghancuran

Pertama-tama gypsum rock dari stock pile F-110 diumpankan pada jaw

crusher C-120 dengan betl conveyor J-111. Pada jaw crusher C-120, gypsum

rock dihancurkan, kemudian gypsum rock disaring pada screen H-121 untuk

mendapatkan ukuran 10 mesh, dimana produk oversize (+10mesh) di recycle

sedangkan produk undersize (-10mesh) diumpankan pada rotary dryer B-210

dengan belt conveyor J-123.

II.3.2 Tahap Pengeringan

Pada rotary dryer B-320, gypsum rock dikeringkan pada suhu 100 0C

Seleksi Dan Uraian Proses II -

Pra Rencana Pabrik Kalcium Sulfat Anhidrat dari Gypsum Rock dengan Proses 9

blower H-212 dan dipanaskan pada heater E-213. Udara panas dan padatan

terikut kemudian dipisahkan oleh cyclone H-211, dimana gas dibuang ke udara

bebas, sedangkan padatan yang terpisah, secara bersamaan dengan produk

bawah rotary dryer B-210 diumpankan ke vertikal shaft klin B-310 dengan belt

conveyor J-214 dan bucket elevator J-215.

II.3.3 Tahap Kalsinasi

Pada vertikal shaft klin, terjadi proses kalsinasi gypsum rock menjadi

kalsium sulfat pada suhu 215 0C – 900 0C dengan bantuan udara panas yang

terbakar oleh fuel oil. Reaksi yang terjadi :

CaSO4 . ½ H2O(s) CaSO4(s) + ½ H2O(G)

Produk kalsium sulfat kemudian diumpankan pada cooling conveyor

J-314 untuk didinginkan dengan suhu 35 0C. Produk gas dari vertikal shaft klin

B-310 dan padatan yang terikut dipisahkan pada cyclone H-214, dimana gas

dibuang ke udara bebas, sedangkan padatan diumpankan pada cooling conveyor

J-314 untuk didinginkan dengan suhu 350C. Kalsium sulfat kemudian

diumpankan menuju ke ball mill C-410 dengan bucket elevator J-315.

Pada ball mill C-330 produk kemudian dihaluskan sampai dengan ukuran

100 mesh, kemudian disaring pada screen H-411. Produk oversize di recycle

sedangkan produk undersize ditampung pada silo F-414 sebagai produk kalsium

III-1

Neraca massa

BAB III

NERACA MASSA

1. SCREEN -1 ( H-121 )

Masuk kg/jam Keluar kg/jam

*Gypsum dr F-110 *Recycle

CaSOΏ.2HO 5057.3961 CaSOΏ.2HO 505.7397

CaCOΎ 158.0436 CaCOΎ 15.8044

MgCOΎ 26.3406 MgCOΎ 2.6341

NaCl 21.0725 NaCl 2.1072

Impuritis 5.2681 Impuritis 0.5268

5268.1216 526.8121

*Gypsum ke B-210

CaSOΏ.2HO 4551.6571

CaCOΎ 142.2393

MgCOΎ 23.7065

NaCl 18.9652

Impuritis 4.7413

4741.3095

5268.1216 5268.1216

III-2

Neraca massa

Pra rencana Pabrik Kalsium Sulfat Anhidrat dari Gypsum Rock dengan Proses Kalsinasi 2. ROTARY DRYER ( B-210 )

Masuk kg/jam Keluar kg/jam

*Gypsum dr H-121 *Gypsum ke B-310

CaSOΏ.2HO 4551.6571 CaSOΏ.2HO 4551.2019

CaCOΎ 142.2393 CaCOΎ 142.2251

MgCOΎ 23.7065 MgCOΎ 23.7042

NaCl 18.9652 NaCl 18.9633

Impuritis 4.7413 Impuritis 4.7408

4741.3095 4740.8354

*Gypsum ke H-214

CaSOΏ.2HO 0.4552

CaCOΎ 0.0142

MgCOΎ 0.0024

NaCl 0.0019

Impuritis 0.0005

0.4741

4741.3095 4741.3095

III-3

Neraca massa

3. CYCLONE-1 (H-214 )

Masuk kg/jam Keluar kg/jam

*Gypsum dr B-210 *Gypsum ke B-310

CaSOΏ.2HO 0.4552 CaSOΏ.2HO 0.4506

CaCOΎ 0.0142 CaCOΎ 0.0132

MgCOΎ 0.0024 MgCOΎ 0.0018

NaCl 0.0019 NaCl 0.0014

Impuritis 0.0005 Impuritis 0.0000

0.4741 0.4670

*Gypsum ke udara

CaSOΏ.2HO 0.0022

CaCOΎ 0.0011

MgCOΎ 0.0005

NaCl 0.0005

Impuritis 0.0005

0.0047

0.4741 0.4741

III-4

Neraca massa

Pra rencana Pabrik Kalsium Sulfat Anhidrat dari Gypsum Rock dengan Proses Kalsinasi Neraca massa pada belt conveyor :

Masuk kg/jam Keluar kg/jam

*Gypsum dr B-210 *Gypsum ke B-310

CaSOΏ.2HO 4551.2019 CaSOΏ.2HO 4551.6526

CaCOΎ 142.2251 CaCOΎ 142.2382

MgCOΎ 23.7042 MgCOΎ 23.7060

NaCl 18.9633 NaCl 18.9647

Impuritis 4.7408 Impuritis 4.7408

4740.8354 4741.3024

*Gypsum ke H-214

CaSOΏ.2HO 0.4506

CaCOΎ 0.0132

MgCOΎ 0.0018

NaCl 0.0014

Impuritis 0.0000

0.4670

III-5

Neraca massa

4. VERTICAL SHAFT KILN ( B-310 )

Masuk kg/jam Keluar kg/jam

*Gypsum dr B-210 * CaSOΏ ke J-314

CaSOΏ.2HO 4551.6526 CaSOΏ 3598.6212

CaCOΎ 142.2382 CaCOΎ 142.2240

MgCOΎ 23.7060 MgCOΎ 23.7037

NaCl 18.9647 NaCl 18.9628

Impuritis 4.7408 Impuritis 4.7403

4741.3024 3788.2520

* CaSOΏ ke H-313

CaSOΏ. 0.3599

CaCOΎ 0.0142

MgCOΎ 0.0024

NaCl 0.0019

Impuritis 0.0005

H2O(gas) 952.6715

953.0504

III-6

Neraca massa

Pra rencana Pabrik Kalsium Sulfat Anhidrat dari Gypsum Rock dengan Proses Kalsinasi 5. CYCLONE-2 ( H-313 )

Masuk kg/jam Keluar kg/jam

* CaSOΏ dr B-310 * CaSOΏ ke J-314

CaSOΏ 0.3599 CaSOΏ 0.3563

CaCOΎ 0.0142 CaCOΎ 0.0137

MgCOΎ 0.0024 MgCOΎ 0.0018

NaCl 0.0019 NaCl 0.0014

Impuritis 0.0005 Impuritis 0.0000

H2O (gas) 952.6703

953.0492 0.3732

* CaSOΏ ke udara

CaSOΏ 0.0036

CaCOΎ 0.0005

MgCOΎ 0.0005

NaCl 0.0005

Impuritis 0.0000

H2O(gas) 952.6715

952.6766

III-7

Neraca massa

Neraca Massa pada cooling conveyor (J-314)

Masuk kg/jam Keluar kg/jam

* CaSOΏ dr B-310 * CaSOΏ ke C-410

CaSOΏ 3598.6212 CaSOΏ.2HO 3598.2649

CaCOΎ 142.2240 CaCOΎ 142.2103

MgCOΎ 23.7037 MgCOΎ 23.7018

NaCl 18.9628 NaCl 18.9614

Impuritis 4.7403 Impuritis 4.7403

3788.2520 3788.6252

* CaSOΏ dr H-313

CaSOΏ 0.3563

CaCOΎ 0.0137

MgCOΎ 0.0018

NaCl 0.0014

Impuritis 0.0000

0.3732

III-8

Neraca massa

Pra rencana Pabrik Kalsium Sulfat Anhidrat dari Gypsum Rock dengan Proses Kalsinasi 6. BALL MILL ( C-410 )

Masuk kg/jam Keluar kg/jam

*Fresh CaSO4 *CaSO4 ke H-411

CaSOΏ 180.1222 CaSOΏ 3598.2649

CaCOΎ 136.8712 CaCOΎ 142.2103

MgCOΎ 23.5535 MgCOΎ 23.7018

NaCl 18.8665 NaCl 18.9614

Impuritis 4.7344 Impuritis 4.7403

364.1479 3788.6252

*Recycle

CaSOΏ 3418.1427

CaCOΎ 5.3391

MgCOΎ 0.1483

NaCl 0.0949

Impuritis 0.0059

3423.7309

III-9

Neraca massa

7. SCREEN-2 ( H-411 )

Masuk kg/jam Keluar kg/jam

*CaSO4 dr J-314 *CaSO4 ke F-414

CaSOΏ 3598.2649 CaSOΏ 180.1222

CaCOΎ 142.2103 CaCOΎ 136.8712

MgCOΎ 23.7018 MgCOΎ 23.5535

NaCl 18.9614 NaCl 18.8665

Impuritis 4.7403 Impuritis 4.7344

3788.6252 364.1479

*Recycle

CaSOΏ 3418.1427

CaCOΎ 5.3391

MgCOΎ 0.1483

NaCl 0.0949

Impuritis 0.0059

3423.6252

IV-1

Neraca Panas

Pra Rencana Pabrik Kalsium Sulfat Anhidrat dari Gypsum Rock dengan Proses Kalsinasi BAB IV

NERACA PANAS

1. ROTARY DRYER ( B-210 )

Masuk kkal/jam Keluar kkal/jam

*H Gypsum dr H-121 *H Gypsum ke B-310

CaSOΏ.2HO 6192.3707 CaSOΏ.2HO 92876.2721

CaCOΎ 165.2792 CaCOΎ 2524.9384

MgCOΎ 23.8476 MgCOΎ 357.6791

NaCl 19.5369 NaCl 296.5995

Impuritis 5.3250 Impuritis 81.7447

6406.35965 96137.2338

*H Gypsum ke H-214

CaSOΏ.2HO 8.7684

CaCOΎ 0.2381

*H udara panas MgCOΎ 0.0338

udara + H2O uap 282479.3824 NaCl 0.0280

Impuritis 0.0077

udara+ H2O uap 187936.4783

Qloss 4806.8617

192752.4159

288885.7421 288885.7421

IV-2

Neraca Panas

2. HEATER ( E-213 )

Masuk kkal Keluar kkal/jam

*H udara bebas dr H-212 *H udara Panas ke B-210

udara+H2O uap 12368.3483 udara+ H2Ouap 282479.3824

Q supply 284327.4044 Q loss 14216.37022

296695.7527 296695.7527

3. VERTICAL SHAFT KILN ( B-310 )

Masuk kkal/jam Keluar kkal/jam

*H Gypsum dr B-210 *H CaSO4 ke J-314

CaSOΏ.2HO 92876.27214 CaSO4 186040.3467

CaCOΎ 2524.938368 CaCOΎ 6581.222537

MgCOΎ 357.6790959 MgCOΎ 906.1002402

NaCl 296.5995451 NaCl 766.2382962

Impuritis 81.74468729 Impuritis 214.5848842

96137.23383 194508.4926

*H Gypsum dr H-214 *H CaSO4 ke H-313

CaSOΏ.2HO 1.6478 CaSO4 0.1249

CaCOΎ 0.0419 CaCOΎ 0.0223

MgCOΎ 0.0050 MgCOΎ 0.0261

NaCl 0.0038 NaCl 0.0037

Impuritis - Impuritis 0.0002

1.6985 H2O (gas) 622640.8477

*H udara panas Udara+H2Ouap 1833551.4190

udara+H2O uap 3313890.2819 2456192.4439

∆H reaksi 718470.7374

Qloss 40857.4670

IV-3

Neraca Panas

Pra Rencana Pabrik Kalsium Sulfat Anhidrat dari Gypsum Rock dengan Proses Kalsinasi 4. COOLING CONVEYOR ( J-314 )

Masuk kkal/jam Masuk kkal/jam

*H CaSO4 dr B-310 *H CaSO4 ke C-410

CaSO4 136533.9494 CaSO4 6662.2941

CaCOΎ 6581.222537 CaCOΎ 331.1079

MgCOΎ 906.1002 MgCOΎ 47.6895

NaCl 766.2382962 NaCl 38.8415

Impuritis 214.5849 Impuritis 10.6722

145002.0953 7090.6052

*H CaSO4 dr H-313

CaSO4 0.1249

CaCOΎ 0.0223

MgCOΎ 0.0141 Qterserap 137911.6987

NaCl 0.0037

Impuritis 0.0002

0.1652

Spesifikasi Alat V -

Pra Rencana Pabrik Kalsium Sulfat Anhidrat dari Gypsum Rock dengan Proses 1

BAB V

SPESIFIKASI ALAT

1. GYPSUM ROCK STOCK PILE ( F - 110 )

Fungsi : Menampung Gypsum rock dari supplier.

Dasar pemilihan : Bahan tidak hygroscopic.

Spesifikasi :

Kapasitas : 4369.55 m3

Bentuk : Empat persegi panjang.

Ukuran : - Panjang = 20,60 m

- Lebar = 20,60 m

- Tinggi = 10,30 m

Bahan konstruksi : Beton

Jumlah : 1 buah

2. Belt Conveyor - 1 ( J - 111 )

Fungsi : Memindahkan bahan dari F-110 ke C-120 .

Type : Troughed Belt on 450 idlers with rolls of equal length.

Dasar pemilihan : Dipilih convenyor jenis belt sesuai dengan bahan.

Spesifikasi :

Kapasitas maksimum : 32 ton / jam

Bahan : Karet.

Ukuran belt : - Width = 14 in

Spesifikasi Alat V -

Pra Rencana Pabrik Kalsium Sulfat Anhidrat dari Gypsum Rock dengan Proses Kalsinasi

2

- Skirt seal = 2 in

Panjang : 31,62 ft

Sudut elevasi : 16,69o

Kecepatan belt : 13,8 ft / min

Power : 3 hp

Jumlah : 1 buah

3. Jaw Crusher ( C – 120 )

Fungsi : Memecah Gypsum

Type : Blake Jaw Crusher.

Dasar pemilihan : Umum digunakan dan sesuai dengan ukuran bahan.

Spesifikasi :

Kapasitas : 5268,12 kg / jam

Maksimum ukuran feed : 2,5 in

Power : 123 hp

Jumlah : 1 buah

4. Screen - 1 ( H - 121 )

Fungsi : Menyaring bahan dari C-120 menjadi 10 mesh.

Type : Vibrating Screen.

Dasar pemilihan : Sesuai dengan bahan dan kapasitas.

Spesifikasi :

Kapasitas : 5,3 ton / jam

Ty Equivalent design : 10 mesh

Spesifikasi Alat V -

Pra Rencana Pabrik Kalsium Sulfat Anhidrat dari Gypsum Rock dengan Proses 3

Sieve design : Standard 1,68 mm

Sieve opening : 1,68 mm

Ukuran kawat : 0,810 mm

Effisiensi : 99,73 %

Power : 3 hp

Jumlah : 1 buah

5. Belt Conveyor - 2 ( J - 122 )

Fungsi : Memindahkan bahan dari H-121 ke B-210.

Type : Troughed Belt on 450 idlers with rolls of equal length.

Dasar pemilihan : Dipilih convenyor jenis belt sesuai dengan bahan.

Spesifikasi :

Kapasitas maksimum : 32 ton / jam

Bahan : Karet.

Ukuran belt : - Width = 14 in

- Trough width = 9 in

- Skirt seal = 2 in

Panjang : 16 ft

Sudut elevasi : 16,69o

Kecepatan belt : 1 ft / min

Power : 3 hp

Spesifikasi Alat V -

Pra Rencana Pabrik Kalsium Sulfat Anhidrat dari Gypsum Rock dengan Proses Kalsinasi

4

6. Bucket Elevator-1 ( J-123 )

Fungsi : Memindahkan bahan dari H-121 ke J-124

Type : Continuous Discharge Bucket Elevator

Dasar pemilihan : Untuk memindahkan bahan dengan ketinggian tertentu

Kapasitas maksimum : 14 ton / jam

Ukuran : 6 in x 4 in x 4 ¼ in

Bucket spacing : 12 in

Tinggi elevator : 27 ft

Ukuran feed ( max) : 3/4 in

Kecepatan bucket : 68 ft / min

Putaran head shaft : 13 rpm

Lebar Belt : 7 in

Power : 1.5 hp

Jumlah : 1 buah

7. Belt Conveyor - 3 ( J - 124 )

Fungsi : Memindahkan bahan dari J-123 ke C-120

Type : Troughed Belt on 450 idlers with rolls of equal length.

Dasar pemilihan : Dipilih convenyor jenis belt sesuai dengan bahan.

Spesifikasi :

Kapasitas maksimum : 32 ton / jam.

Bahan : Karet

Spesifikasi Alat V -

Pra Rencana Pabrik Kalsium Sulfat Anhidrat dari Gypsum Rock dengan Proses 5

- Trough width = 9 in

- Skirt seal = 2 in

Panjang : 16 ft

Sudut elevasi : 16,69o

Kecepatan belt : 13,2 ft / min

Power : 3 hp

Jumlah : 1 buah

8. Rotary Dryer ( B - 210 )

Fungsi : Mengeringkan bahan dengan bantuan udara panas.

Type : Rotary drum.

Spesifikasi :

Kapasitas : 4741,3095 kg / jam

Isolasi : Batu isolasi

Tebal isolasi : 12 in

Tebal shell : 3/16 in

Diameter : 5,3 ft

Tinggi bahan : 0,135 ft

Sudut rotary : 1,490

Bahan : Carbon Stell

Power : 26 hp

Spesifikasi Alat V -

Pra Rencana Pabrik Kalsium Sulfat Anhidrat dari Gypsum Rock dengan Proses Kalsinasi

6

9. Cyclone - 1 ( H - 214 )

Fungsi : Untuk memisahkan padatan dari gas.

Type : Van Tongeren Cyclone.

Dasar pemilihan : Efektif dan sesuai dengan jenis bahan.

Spesifikasi :

Kapasitas cyclone : 23,1100 cuft

Diameter partikel : 0,000020 ft

Tebal shell : 3/16 in

Tebal tutup atas : 3/16 in

Tebal tutup bawah : 3/16 in

Jumlah : 1 buah

10. Blower - 1( H - 211 )

Fungsi : Memindahkan udara dari udara bebas ke B-210.

Type : Centrifugal Blower.

Dasar pemilihan : Sesuai dengan jenis bahan dan efisiensi tinggi.

Spesifikasi :

Bahan : Commercial Stell

Rate volumetrik : 6299,017 cuft/menit

Adiabatic head : 15000 ft.lbf/lbm gas

Efisiensi motor : 80 %

Power : 65 hp

Spesifikasi Alat V -

Pra Rencana Pabrik Kalsium Sulfat Anhidrat dari Gypsum Rock dengan Proses 7

11. Heater ( E - 213 )

Fungsi : Memanaskan bahan sampai dengan 1200C.

Type : 1 - 2 shell and tube heat exchanger ( fixed tube ).

Dasar pemilihan : Umum digunakan dan mempunyai range perpindahan

panas yang besar.

Spesifikasi :

Tube : OD = ¾ in ; 16 BWG

Panjang = 16 ft

Pitch = 1 in square

Jumlah Tube, Nt = 640

Passes = 2

Shell : ID = 31 in

Passes = 1

Heat exchanger area, A = 2010,1 ft2 = 187 m2

Jumlah exchanger = 1 buah

12. Belt Conveyor - 4 ( J - 215 )

Fungsi : Memindahkan bahan dari B-210 ke J-216.

Type : Troughed Belt on 450 idlers with rolls of equal length.

Dasar pemilihan : Dipilih convenyor jenis belt sesuai dengan bahan.

Spesifikasi :

Kapasitas maksimum : 32 ton / jam

Bahan : Karet

Spesifikasi Alat V -

Pra Rencana Pabrik Kalsium Sulfat Anhidrat dari Gypsum Rock dengan Proses Kalsinasi

8

- Trough width = 9 in

- Skirt seal = 2 in.

Panjang : 16 ft

Sudut elevasi : 16,69o

Kecepatan belt : 1 ft / min

Power : 3 hp

Jumlah : 1 buah

13. Bucket Elevator - 2 ( J – 216 )

Fungsi : Memindahkan bahan dari J-215 ke B-310.

Type : Continious Discharge Bucket Elevator.

Dasar pemilihan : Untuk memindahkan bahan dengan ketinggian

tertentu.

Spesifikasi :

Kapasitas maksimum : 14 ton / jam

Ukuran : 6 in x 4 in x 4 ¼ in

Bucket spacing : 12 in

Tinggi elevator : 27 ft

Ukuran feed ( max) : ¾ in

Kecepatan bucket : 68 ft / min

Putaran head shaft : 13 rpm

Power : 3 hp

Spesifikasi Alat V -

Pra Rencana Pabrik Kalsium Sulfat Anhidrat dari Gypsum Rock dengan Proses 9

14. Blower -2 ( G - 312 )

Fungsi : Memindahkan udara dari udara bebas ke B-310.

Type : Centrifugal Blower.

Dasar pemilihan : Sesuai dengan jenis bahan dan efisiensi tinggi.

Spesifikasi :

Bahan : Commercial Stell

Rate volumetrik : 12435.203 cuft/menit

Adiabatic head : 15000 ft.lbf/lbm gas

Efisiensi motor : 80 %

Power : 301 hp

Jumlah : 1 buah

15. Cyclone - 2 ( H - 312 )

Fungsi : Untuk memisahkan padatan dari gas.

Type : Van Tongeren Cyclone.

Dasar pemilihan : Efektif dan sesuai dengan jenis bahan.

Spesifikasi :

Kapasitas cyclone : 75.2503 cuft

Diameter partikel : 0,000022 ft

Tebal shell : 3/16 in

Tebal tutup atas : ¼ in

Tebal tutup bawah : ¼ in

Spesifikasi Alat V -

Pra Rencana Pabrik Kalsium Sulfat Anhidrat dari Gypsum Rock dengan Proses Kalsinasi

10

16. Cooling Convenyor ( J - 314 )

Fungsi : Mendinginkan bahan sampai dengan 350C.

Type : Plain spouts or chutes.

Dasar pemilihan : Umum digunakan untuk padatan dengan sistem

tertutup.

Spesifikasi :

Kapasitas : 40 cuft/jam

Panjang : 20 ft

Diameter : 9 in

Kecepatan putaran : 8 rpm

Power : 0,24 hp

Tebal jaket standart : 2 in

Jumlah : 1 buah

17. Bucket Elevator - 3 ( J - 315 )

Fungsi : Memindahkan bahan dari J-320 ke B-320.

Type : Continious Discharge Bucket Elevator.

Dasar pemilihan : Untuk memindahkan bahan dengan ketinggian

tertentu.

Spesifikasi :

Kapasitas maksimum : 14 ton / jam

Ukuran : 6 in x 4 in x 4 ¼ in

Bucket spacing : 12 in

Spesifikasi Alat V -

Pra Rencana Pabrik Kalsium Sulfat Anhidrat dari Gypsum Rock dengan Proses 11

Ukuran feed ( max) : ¾ in

Kecepatan bucket : 33 ft / min

Putaran head shaft : 7 rpm

Lebar belt : 7 in

Power : 3 hp

Jumlah : 1 buah

18. Ball Mill ( C - 410 )

Fungsi : Menghaluskan bahan sampai dengan 100 mesh.

Type : Mercy ball mill.

Dasar pemilihan : Dipilih karena sesuai dengan bahan dan kapasitas.

Spesifikasi :

Kapasitas maksimum : 105 ton/hari

Sieve number : No. 100

Ukuran sieve : 6 ft x 4 ½ ft

Ball charge : 8,9 ton

Power : 85 hp

Mill speed : 24 rpm

Jumlah : 1 buah

19. Screen - 2 ( H - 411 )

Fungsi : Menyaring bahan dari C-410.

Type : Vibrated screen.

Spesifikasi Alat V -

Pra Rencana Pabrik Kalsium Sulfat Anhidrat dari Gypsum Rock dengan Proses Kalsinasi

12

Spesifikasi :

Kapasitas : 3,4 ton

Speed : 50 vibration/dt ; P = 3hp ( Peter’s 4ed;p.567 ).

Ty Equivalent design : 100 mesh

Sieve No. : 100

Sieve design : Standart 149 micron

Sieve opening : 0,149 mm

Ukuran kawat : 0,110 mm

Efisiensi : 99,73 %

Jumlah : 1 buah

20.BUCKET ELEVATOR-4 ( J-412 )

Fungsi : Memindahkan bahan dari H-411 ke J-413.

Type : Continious Discharge Bucket Elevator.

Dasar pemilihan : Untuk memindahkan bahan dengan ketinggian

tertentu.

Spesifikasi :

Kapasitas maksimum : 14 ton / jam

Ukuran : 6 in x 4 in x 4 ¼ in

Bucket spacing : 12 in

Tinggi elevator : 27 ft

Ukuran feed ( max) : ¾ in

Kecepatan bucket : 68 ft / min

Spesifikasi Alat V -

Pra Rencana Pabrik Kalsium Sulfat Anhidrat dari Gypsum Rock dengan Proses 13

Power : 3 hp

Jumlah : 1 buah

21.BELT CONVEYOR-5 ( J-413 )

Fungsi : Memindahkan bahan dari J-412 ke C-410

Type : Troughed Belt on 450 idlers with rolls of equal length.

Dasar pemilihan : Dipilih convenyor jenis belt sesuai dengan bahan.

Spesifikasi :

Kapasitas maksimum : 32 ton / jam

Bahan : Karet

Ukuran belt : - Width = 14 in

- Trough width = 9 in

- Skirt seal = 2 in.

Panjang : 16 ft

Sudut elevasi : 16,69o

Kecepatan belt : 1 ft / min

Power : 3 hp

Jumlah : 1 buah

22. Silo Gypsum ( F - 410 )

Fungsi : Menampung produk cement retarder.

Type : Silinder tegak dengan tutup atas plat dan bawah

conis.

Spesifikasi Alat V -

Pra Rencana Pabrik Kalsium Sulfat Anhidrat dari Gypsum Rock dengan Proses Kalsinasi

14

Spesifikasi :

Volume : 2959 cuft = 79 m3

Diameter : 11 ft

Tinggi : 33 ft

Tebal shell : 3/8 in

Tebal tutup atas : 3/8 in

Tebal tutup bawah : 3/8 in

Bahan konstruksi : Carbon steel SA-283 grade C ( Brownell : 253 )

Perencanaan Alat Utama VI - 1

BAB VI

PERENCANAAN ALAT UTAMA

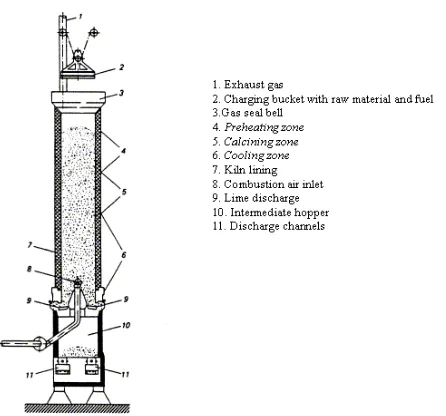

VI.1 Keterangan Alat

Nama : Vertical Shaft Kiln.

Fungsi : Kalsinasi gypsum menjadi calcium sulfate.

Tipe : Standart shaft kiln (central burner).

Dasar pemilihan : Standart untuk reaksi fase gas-solid.

VI.2 Dasar Pemilihan

Berdasarkan pertimbangan atas fase zat yang bereaksi yaitu gas-solid,

dan kapasitas produksi maka kiln untuk reaksi dalam fase gas-solid dapat

dibedakan jenisnya yaitu :

1. Kiln fase gas-solid dengan katalis.

2. Kiln fase gas-solid tanpa menggunakan katalis.

Pada kiln ini, kalsinasi gypsum dilakukan pada suhu 2150C dengan

tekanan 1 atm tanpa bantuan katalis. Untuk fase gas-solid tanpa menggunakan

katalis, jenis kiln dapat diklasifikasikan menjadi :

1. Kiln (shaft atau rotary)

2. Moving-bed reactor

3. Multiple-heart reactor

4. Fluidzed-bed reactor

5. Spary reactor

6. Entrained flow reactor

Berdasarkan fase bahan yang bereaksi, volume serta ukuran partikel

dari bahan baku yaitu gypsum rock, maka dipilih kiln jenis kiln dengan tipe

shaft untuk mendapatkan hasil yang sesuai dengan perencanaan produk calcium

sulfate.

Pada shaft kiln ini, terbagi menjadi 3 zone utama dan 2 zone tambahan

Perencanaan Alat Utama VI -

Pra Rencana Pabrik Calcium Sulfate

2

Gambar 6.1 Sketsa sistematis dari shaft kiln

Zone utama terdiri dari pre-heating zone, calcining zone, dan cooling

zone sedangkan zone lainnya adalah strorage zone (daerah pemasukan solid)

dan superheating zone yang merupakan daerah disekitar burner.

Prinsip kerja :

Pertama-tama gypsum diumpankan dari bagian atas shaft kiln melalui

storage zone dan udara panas dialirkan secara counter-current (berlawanan

arah) dihembuskan dari bagian bawah melalui burner sehingga terjadi proses

kalsinasi gypsum dengan suhu 2150C. produk bawah berupa calcium sulfate

kemudian diumpankan melalui cooling zone menuju ke cooling convenyor

untuk proses pendinginan lebih lanjut. Produk atas berupa udara panas dan

padatan terikut diumpankan pada cyclone dimana pada cyclone terjadi proses

pemisahan antara gas dan padatan terikut.

VI.3 Kondisi Operasi

Tekanan operasi = 1 atm (Atmosphirec pressure)

Suhu operasi = 2150C (Kirk Othmer, Vol 4 : 441)

Perencanaan Alat Utama VI - 3

VI.4 Dasar Perencanaan Penentuan volume kiln : Feed masuk terdiri dari :

1. Gypsum rock (dried)

2. Udara panas dari utilitas

1. Gypsum rock (dried) Bahan masuk :

Komponen Berat (kg) Fraksi berat p 9gr/cc) [Perry 7ed;T.2-1] CaSO4.2H2O 4551,6526 0,9600 2,320

CaCO3 142,2382 0,0300 2,711

MgCO3 23,7060 0,0050 3,037

NaCl 18,9647 0,0040 2,163

Impuritis 4,7408 0,0010 1,000

4741,3024 1,0000

p campuran = 1 x 62,43 = ….. lb/cuft (Foust : 671)

∑ fraksi berat

p komponen

(1gr/cc = 62,43 lb/cuft)

p bahan = 1 x 62,43 = 145,4 lb/cuft

0,9600 + 0,0300 + 0,0050 + 0,0040 + 0,0010

2,320 2,711 3,037 2,163 1

Rate massa = 4158,2168 kg/jam = 9167,2048 lb/jam

p campuran =

1

x 62,43 = ... lb/cuft

FraksiberakomponentPerencanaan Alat Utama VI -

Pra Rencana Pabrik Calcium Sulfate

4

(1 gr/cc = 62,43 lb/cuft)

p bahan = 1 x 62.43

0.9600 + 0.0300 + 0.005 + 0.0040 + 0,0010 2.320 2.711 3.037 2.163 1.00

= 145.4 Lb/cuft

Rate massa = 4741,3024 kg/jam = 10452,675 lb/jam

= 145.4 Lb/cuft

rate volumetrik = rate massa = 10452,675 = 72 cuft/jam densitas 145.4

Volume kiln dihitung berdasarkan volumetrik solid, karena diharapkan solid

dapat bereaksi seluruhnya dan disediakan ruang kosong bagi udara panas untuk

mencegah kelebihan tekanan pada kiln.

Waktu tinggal = 2,5 jam (Kirk Othmer,Vol.4:440 )

Volume solid = 72 cuft/jam x 2,5 jam ≈ 180 cuft

Asumsi volume solid mengisi 30% volume kiln, maka volume kiln :

Volume kiln = 180/30% ≈ 599 cuft = 17 m3

IV.5 Perencanaan Shell,Head IV.5.1 Dimensi Kiln

Volume dimension ratio : H/D = 2 (Ulrich :132)

Volume = ¼ π D2 H

599 = ¼ π (D)2 . 2D

D = 7 ft = 87 in = 2.23 m < 4 m memenuhi untuk process vessel

H = 2 x 7 ft = 14 ft =168 in = 4.27 m 43

, 62 1

x

komponen t fraksibera campuran

Perencanaan Alat Utama VI - 5

VI.E.2. Menentukan tebal minimum shell :

Tebal shell berdasarkan ASME Code untuk cylindrical tank :

( Brownell,pers. 13-1, hal.254 )

Dengan :

t min = tebal shell minimum

P = tekanan tangki

ri = jari-jari tangki

C = faktor korosi

E = faktor pengelasan, digunakan double welded, E = 0.8

f = stree allowable, bahan konstruksi Carbon Steel SA-283 grade C, maka

f = 12650 psi [ Brownell,T.13-1 ]

Penentuan tekanan design pada tangki :

[ Mc.Cabe, pers.26-24]

Dimana ;

PB = tekanan vertikal dasar bejana

ρB = bulk densitas bahan, lb/cuft

µ' = koefisien gesek = 0,35 - 0,55 diambil = 0.45 [ Mc.Cabe, hal 299 ]

k' = 1 - sin α = 0.334 ( sudut = 30 0 )

1 + sin α

ZT = tinggi total material dalam tangki = 5 ft ( 35% )

r = jari-jari bin = ½ x 7 = 3.5 ft

C P fE Pxri t 6 , 0 min ] 1 [ ' ' 2 ) /

Perencanaan Alat Utama VI -

Pra Rencana Pabrik Calcium Sulfate

6

= 512,7 lb/ft2

= 3,6 psi ( 1 lb/ft2 = 1/144 psi )

Tekanan Lateral, PL = k. PB (Mc. Cabe hal.302 )

= 0,334 x 3,6 = 1,2 psi

P operasi = PB + PL = 3,6 + 1,2 = 4,8 psi

P design = 1,1 x 4,8 = 6 psi ( 10% faktor keamanan)

ri = ½ D = 3,5 ft

tmin = 6 x 3,5 x 12 + 0,125 = 0,150 in digunakan t = 3/16 in

(12650 x 0,8) – (0,6 x 6)

Tebal tutup :

Tebal tutup bawah disamakan dengan tebal tutup atas dan disesuaikan dengan tebal

shell, karena tekanan atmospheric. Tebal tutup =

IV.5.3 Area Kiln :

Area yang ditempati solid, Area solid, As :

Keterangan : As = area solid ; m2

m = rate massa ; kg/dt

ρ = densitas solid ; kg/m3

u = solid velocity ; m/dt

Rate massa = 4741,3024 kg/jam = 1.32 kg/dt

ρ solid = 145.4 lb/cuft = 1.9 kg/m3

us = 0.05 m/dt ( Ulrich : 143 )

Area solid, As = 1.3170 = 14.1 m2

1.9 x 0.05 ] 1 [ ' ' 2 ) /

Perencanaan Alat Utama VI - 7

= 14,1 = 47 m2 ( Ulrich : 143 )

30%

Area Perpindahan Panas pada Kiln

Keterangan : Q = panas ; J/dt

U = koefisien perpindahan panas ; J/m2.dt.K

A = area kiln ; m2

ΔT = LMTD ; K

Suhu bahan masuk =100 OC = 212 OF

Suhu bahan keluar = 215 OC = 419 OF

Suhu udara masuk = 260 OC = 500 OF

Suhu udara keluar =200 OC = 392 OF

Log Mean Temperature Difference : Δ t1 = 500 - 419 = 81 OF Δ t2 = 392 - 212 = 180 OF

= 180 – 81 = 124 OF = 324 OK

U = 70 J/m2.dt.K ( Ulrich : T-4-10 )

A = 47.0137 m2

Perpindahan Panas :

( Ulrich : 141 )

Q = 70 ( J/m2.dt.K ) x 47( m2 ) 324 ( K )

= 1066271 J/dt

Kebutuhan Panas Untuk Reaksi : ΔHR = 718470.7 kkal/jam

= 835023 J/dt

Karena panas yang beroperasi pada kiln lebih besar dari panas yang dibutuhkan

untuk reaksi, maka dimensi kiln memenuhi syarat.

pengisian As Areaki % ln

T

UxAx

Q

1 2 1 2 ln t t t t LMTD T UxAx

Perencanaan Alat Utama VI -

Pra Rencana Pabrik Calcium Sulfate

8

VI.E.4 Burner

Fungsi : untuk proses pembakaran udara dengan fuel oil

Tipe : general-purpose burner

Detail Burner

Dimensi : ( Perry 7ed; 27-38 )

L/D = 5

Diameter = 12 in

Panjang = 60 in

VI.5.5 Isolasi

Batu isolasi dipakai setebal 12 in ( Petrokimia Manual, 338 )

Fungsi : Menampung produk calcium sulfate high grade

Type : Silinder tegak dengan tutup atas plat dan bawah conis

Diameter : 7 ft

Tinggi : 14 ft

Tebal shell : 3/16 in

Tebal tutup atas : 3/16 in

Tebal tutup bawah : 3/16 in

Bahan konstruksi : Carbon steel SA-283 grade C ( Brownell : 253 )

Jumlah : 2 buah ( 1 buah standby running )

Instrumentasi Dan Keselamatan Kerja VII -

Pra Rencana Pabrik Kalsium Sulfat Anhidrat dari Gypsum Rock dengan Proses 1

BAB VII

INSTRUMENTASI DAN KESELAMATAN KERJA

VII.1. Instrumentasi

Dalam rangka pengoperasian pabrik, pemasangan alat – alat

instrumentasi sangat dibutuhkan dalam memperoleh hasil produksi yang

optimal. Pemasangan alat – alat instrumentasi disini bertujuan sebagai

pengontrol jalanya proses produksi dari peralatan – peralatan pada awal

sampai akhir produksi, dimana dengan alat instrumentasi tersebut, kegiatan

maupun aktifitas tiap – tiap unit dapat dicatat kondisi operasinya sehingga

sesuai dengan kondisi operasi yang dikehendaki serta mampu memberikan

tanda – tanda apabila terjadi penyimpangan selama proses produksi

berlangsung.

Pada uraian diatas bahwa dapat disederhanakan bahwa dengan adanya

alat intrumentasi maka :

Proses produksi dapat berjalan sesuai dengan efisiensi yang telah

ditentukan dan kondisi proses tetap terjaga pada kondisi yang sama.

Proses produksi dapat berjalan sesuai dengan kondisi – kondisi yang

telah ditentukan sehingga diperoleh hasil yang optimum.

Membantu mempermudah pengoperasian alat.

Bila terjadi penyimpangan selama proses produksi, maka dapat segera

Instrumentasi Dan Keselamatan Kerja VII -

Pra Rencana Pabrik Kalsium Sulfat Anhidrat dari Gypsum Rock dengan Proses Kalsinasi

2

Adapun variable proses yang diukur dibagi menjadi 3 bagian, yaitu:

1. Variable yang berhubungan dengan energy, seperti temperature,

tekanan dan radiasi.

2. Variable yang berhubungan dengan kualitas dan rate, seperti pada

kecepatan aliran fluida, ketinggian liquid dan ketebalan.

3. Variable yang berhubungan dengan karakteristik fisik dan kimia, seperti

densitas, kandungan air.

Yang perlu diperhatikan didalam pemilihan alat instrumentasi adalah

Level, range, dan fungsi dari alat instrumentasi.

Ketelitian hasil pengukuran.

Konstruksi material.

Pengaruh yang ditimbulkan terhadap kondisi operasi proses yang

berlangsung.

Mudah diperoleh dipasaran.

Mudah dipergunakan dan diperbaiki jika rusak.

Instrumentasi yang ada dipasaran dapat dibedakan dari jenis

pengoperasian alat instrumentasi tersebut, yaitu alat instrumentasi manual

atau otomatis. Pada dasarnya alat instrumentasi yang otomatis lebih disukai

dikarenakan pengontrolanya tidak terlalu sulit, kontinyu, dan efektif,

sehingga menghemat tenaga kerja dan waktu. Akan tetapi mengingat factor –

factor ekonomi dan investasi modal yang ditanamkan pada alat instrumentasi

berjenis otomatis ini, maka pada perancangan pabrik ini akan menggunakan

Instrumentasi Dan Keselamatan Kerja VII -

Pra Rencana Pabrik Kalsium Sulfat Anhidrat dari Gypsum Rock dengan Proses 3

Adapun fungsi utama dari alat instrumentasi otomatis adalah

Melakukan pengukuran.

Sebagai pembanding hasil pengukuran dengan kondisi yang harus

dicapai.

Melakukan perhitungan.

Melakukan koreksi.

Alat instrumentasi otomatis ini dibagi menjadi 3 jenis, yaitu:

1. Sensing / Primary Element

Alat control ini langsung merasakan adanya perubahan pada variable

yang diukur, misalnya temperature. Primary element merubah energy

yang dirasakan dari medium yang sedang dikontrol menjadi signal yang

bisa dibaca ( yaitu dengan tekanan fluida).

2. Receiving Element / Element Pengontrol

Alat control ini akan mengevaluasi signal yang didapat dari sensing

element dan diubah menjadi skala yang bisa dibaca, digambarkan, dan

dibaca oleh error detector. Dengan demikian sumber energy bisa diatur

sesuai dengan perubahan – perubahan yang terjadi.

3. Transmitting Element

Alat control ini berfungsi sebagai pembawa signal dari sensing element

ke receiving element.

Disamping ketiga jenis tersebut, masih terdapat peralatan pelengkap

yang lain, yaitu: Error Detector Element, alat ini akan membandingkan

besarnya kerja terukur pada variable yang dikontrol dengan harga yang

Instrumentasi Dan Keselamatan Kerja VII -

Pra Rencana Pabrik Kalsium Sulfat Anhidrat dari Gypsum Rock dengan Proses Kalsinasi

4

Amplifier akan digunakan sebagai pengatur signal yang dihasilkan oleh error

detector jika signal yang dikeluarkan lemah. Motor Operator Signal Error

yang dihasilkan harius diubah sesuai dengan kondisi yang diinginkan, yaitu

dengan penambahan variable manipulasi. Kebanyakan system control

memerlukan operator atau motor menyalurkan Final Control Element. Final

Control Element untuk mengoreksi kerja variable manipulasi. Instrumentasi

pada perancangan pabrik ini:

1. Flow Control (FC)

Mengontrol aliran setelah keluar pompa.

2. Flow Ratio Control (FRC)

Mengontrol ratio aliran yang bercabang setelah pompa.

3. Level Control (LC)

Mengontrol ketinggian bahan didalam tangki dapat juga digunakan

sebagai Weigh Control (WC).

4. Level Indikator (LI)

Mengindifikasikan / informative ketinggian bahan didalam tangki.

5. Pressure Control (PC)

Mengontrol tekanan pada aliran / alat.

6. Pressure Indikator (PI)

Mengindifikasikan / informative tekanan pada aliran / alat.

7. Temperature Control (TC)

Instrumentasi Dan Keselamatan Kerja VII -

Pra Rencana Pabrik Kalsium Sulfat Anhidrat dari Gypsum Rock dengan Proses 5

Tabel VII.1 Instrumentasi pada pabrik

NO NAMA ALAT INSTRUMENTASI

1 TANGKI PENAMPUNG LI; PI; WC

2 POMPA FC; LC

3 REAKTOR TC; PC

4 HEAT EXCHANGER TC

5 ROTARY DRYER /COOLER TC

6 BLOWER FC

VII.2. Keselamatan Kerja

Keselamatan kerja atau safety factor adalah hal yang paling utama

yang harus diperhatikan dalam merencanakan suatu pabrik, hal ini

disebabkan karena:

Dapat mencegah terjadinya kerusakan – kerusakan yang besar yang

disebabkan oleh kebakaran atau hal lainya, baik terhadap karyawan

ataupun alat itu sendiri.

Terpeliharanya peralatan dengan baik sehingga dapat digunakan

dalam waktu yang cukup lama. Bahaya yang timbul pada suatu pabrik

banyak sekali jenisnya, hal ini tergantung pada bahan yang akan

diolah ataupun tipe proses yang dikerjakan.

Secara umum bahaya – bahaya tersebut dapat dibagi dalam tiga kategori,

yaitu:

1. Bahaya kebakaran.

Instrumentasi Dan Keselamatan Kerja VII -

Pra Rencana Pabrik Kalsium Sulfat Anhidrat dari Gypsum Rock dengan Proses Kalsinasi

6

3. Bahaya terhadap zat – zat kimia.

Untuk menghindari kecelakaan yang mungkin terjadi, berikut ini

terdapat beberapa hal yang perlu mendapat perhatian pada setiap pabrik pada

umumnya dan pada pabrik ini pada khususnya.

VII.2.1. Bahaya Kebakaran

A. Penyebab Kebakaran

Adanya nyala terbuka (open flame) yang dating dari unit utilitas,

workshop, dan lain – lain.

Adanya loncatan bunga api yang disebabkan karena konsleting

aliran listrik seperti pada stop kontak, saklar, serta instrument

lainya.

B. Pencegahan

Menempatkan unit utilitas dan power plant cukup jauh dari lokasi

proses yang dikerjakan.

Menempatkan bahan yang mudah terbakar pada tempat yang

terisolasi dan tertutup.

Memasang kabel atau kawat listrik ditempat – tempat yang

terlindung, jauh dari daerah yang panas yang memungkinkan

terjadinya kebakaran.

System alarm hendaknya ditempatkan pada lokasi dimana tenaga

Instrumentasi Dan Keselamatan Kerja VII -

Pra Rencana Pabrik Kalsium Sulfat Anhidrat dari Gypsum Rock dengan Proses 7

C. Alat Pencegah Kebakaran

Instalasi permanent seperti fire hydrant system dan sprinkle

otomatis.

Pemakaian portable fire-exthinguisher bagi daerah yang mudah

dijangkau bila terjadi kebakaran. Jenis dan jumlahnya pada

perancangan pabrik ini dapat dilihat pada tabel VII.1.

Untuk pabrik ini lebih disukai alat pemadam kebakaran type

karbon dioksida.

Karena bahan baku ada yang beracun, maka perlu digunakan

kantong – kantong udara atau alat pernafasan yang ditempatkan

pada daerah – daerah strategis pada pabrik ini.

Tabel VII.2 Jenis dan Jumlah Fire- Exthingusher

No Tempat Jenis Berat Serbuk Jarak Semprot JUMLAH

Instrumentasi Dan Keselamatan Kerja VII -

Pra Rencana Pabrik Kalsium Sulfat Anhidrat dari Gypsum Rock dengan Proses Kalsinasi

8

VII.2.2 Bahaya Kecelakan

Karena kesalahan mekanik sering terjadi dikarenakan kelalaian

pengerjaan maupun kesalahan konstruksi dan tidak mengikuti aturan yang

berlaku. Bentuk kerusakan yang umum adalah karena korosi dan ledakan.

Kejadian ini selain mengakibatkan kerugian yang besar karena dapat

mengakibatkan cacat tubuh maupun hilangnya nyawa pekerja. Berbagai

kemungkinan kecelakaan karena mekanik pada pabrik ini dan cara

pencegahanya dapat digunakan sebagai berikut :

A. Vessel

Kesalahan dalam perencanaan vessel dan tangki dapat mengakibatkan

kerusakan fatal, cara pencegahanya:

Menyeleksi dengan hati – hati bahan yang sesuai, tahan korosi serta

memakai corrosion allowance yang wajar. Untuk pabrik ni, semua

bahan konstruksi yang umum dapat dipergunakan dengan

pengecualian adanya seng dan tembaga. Bahan konstruksi yang

biasanya dipakai untuk tangki penyimpan, perpipaan dan alat linya

dalam pabrik ini adalah steel. Semua konstruksi harus sesuai dengan

standart ASME (America Society Mechanical Engineering).

Memperhatikan teknik pengelasan.

Memakai level gauge yang otomatis.

Penyediaan manhole dan handhole ( bila memungkinkan) yang

memadai untuk inspeksi dan pemeliharaan. Disamping itu

pengelolaan tersebut harus dapat diatur sehingga mudah untuk

Instrumentasi Dan Keselamatan Kerja VII -

Pra Rencana Pabrik Kalsium Sulfat Anhidrat dari Gypsum Rock dengan Proses 9

B. Heat Exchanger

Kerusakan yang terjadi pada umunya disebabkan karena kebocoran –

kebocoran. Hal ini dapat dicegah dengan cara:

Pada inlet dan outlet dipasang block valve untuk mencegah terjadinya

thermal expansion.

Drainhole yang cukup harus disediakan untuk pemeliharaan.

Pengecekan dan pengujian terhadap setiap ruangan fluida secara

sendiri – sendiri.

Memakai Heat Exchanger yang cocok untuk ukuran tersebut.

Disamping itu juga rate aliran harus benar – benar dijaga agar tidak

terjadi perpindahan panas yang berlebihan sehingga terjadi perubahan

fase didalam pipa.

C. Peralatan yang Bergerak

Perlengkapan yang bergerak apabila ditempatkan tidak hati – hati, maka

akan menimbulkan bahaya bagi pekerja. Pencegahan bahaya ini dapat

dilakukan dengan:

Pemasangan penghalang untuk semua sambungan pipa.

Adanya jarak yang cukup bagi peralatan untuk memperoleh

kebebasab gerak.

D. Perpipaan

Selain ditinjau dari segi ekonomisnya, perpipaan harus ditinjau dari segi

keamananya hal ini dikarenakan perpipaan yang kurang teratur dapat

membahayakan pekerja terutama pada malam hari, seperti terbentur,

Instrumentasi Dan Keselamatan Kerja VII -

Pra Rencana Pabrik Kalsium Sulfat Anhidrat dari Gypsum Rock dengan Proses Kalsinasi

10

menimbulkan juga hal – hal yang tidak diinginkan seperti kebocoran –

kebocoran bahan kimia yang berbahaya. Untuk menghindari hal – hal

yang tidak diinginkan tersebut, maka dapat dilakukan dengan cara:

Pemasangan pipa untuk ukuran yang tidak besar hendaknya pada

elevasi yang tinggi tidak didalam tanah, karena dapat menimbulkan

kesulitan apabila terjadi kebocoran.

Bahan konstruksi yang dipakai untuk perpipaan harus memakai

bahan konstruksi dari steel.

Sebelum dipakai, hendaknya diadakan pengecekan dan pengetesan

terhadap kekuatan tekan dan kerusan yang diakibatkan karena

perubahan suhu, begitu juga harus dicegah terjadinya over stressing

atau pondasi yang bergerak.

Pemberian warna pada masing – masing pipa yang bersangkutan

akan dapat memudahkan apabila terjadi kebocoran.

E. Listrik

Kebakaran sering terjadi akibat kurang baiknya perencanaan intalsi

listrik dan kecerobohan operator yang menanganinya. Sebagai usaha

pencegahanya dapat dilakukan :

Alat – alat listrik dibawah tanah sebaiknya diberi tanda seperti

dengan cat warna pada penutupnya atau diberi isolasi berwarna.

Pemasangan alat remote shut down dari alat – alat operasi

disamping starter.

Penerangan yang cukup pada semua bagian pabrik supaya operator

Instrumentasi Dan Keselamatan Kerja VII -

Pra Rencana Pabrik Kalsium Sulfat Anhidrat dari Gypsum Rock dengan Proses 11

Sebaiknya untuk penerangan juga disediakan oleh PLN meskipun

kapasitas generator set mencukupi untuk penerangan dan proses.

Penyediaan emergency power supplies tegangan tinggi.

Meletakkan jalur – jalur kabel listrik pada posisi aman.

Merawat peralatan listrik, kabel, starter, trafo, dan lain sebagainya.

F. Isolasi

Isolasi penting sekali terutama berpengaruh terhadap pada karyawan dari

kepanasan yang dapat mengganggu kinerja para karyawan, oleh karena

itu dilakukan:

Pemakaian isolasi pada alat – alat yang menimbulkan panas seperti

reactor, exchanger, kolom distilasi, dan lain – lain. Sehingga tidak

mengganggu konsentrasi pekerjaan.

Pemasangan isolasi pada kabel instrument, kawat listrik dan

perpipaan yang berada pada daerah yang panas, hal ini dimaksudkan

untuk mencegah terjadinya kebakaran.

G. Bangunan Pabrik

Hal – hal yang perlu diperhatikan dalam perencanaan bangunan pabrik

adalah:

Banguna – banguna yang tinggi harus diberi penangkal petir dan

jika tingginya melebihi 20 meter, maka harus diberi lampu suar

(mercu suar).

Instrumentasi Dan Keselamatan Kerja VII -

Pra Rencana Pabrik Kalsium Sulfat Anhidrat dari Gypsum Rock dengan Proses Kalsinasi

12

VII.2.3 Bahaya Karena Bahan Kimia

Banyak bahan kimia yang berbahaya bagi kesehatan. Biasanya para

pekerja tidak mengetahui seberapa jauh bahaya yang dapat ditimbulkan oleh

bahan kimia seperti bahan – bahan berupa gas yang tidak berbau atau yang

tidak berwarna yang sangat sulit diketahui jika terjadi kebocoran. Untuk itu

sering diberikan penjelasan pendahuluan bagi para pekerja agar mereka dapat

mengetahui bahwa bahan kimia tersebut berbahaya. Cara lainya adalah

memberikan tanda – tanda atau gambar – gambar pada daerah yang

berbahaya atau pada alat – alat yang berbahaya, sehingga orang – oaring yang

berada didekatnya dapat lebih waspada. Selain hal – hal tersebut diatas, usaha

– usaha lain dalam menjaga keselamatan kerja dalam pabrik ini adalah

memperhatikan hal – hal seperti:

Didalam ruang produksi pekerja dan para operator dilarang merokok.

Harus memakai sepatu karet dan tidak diperkenankan memakai sepatu

yang alasnya berpaku.

Untuk pekerja lapangan maupun pekerja proses dan semua orang yang

memasuki daerah proses diharuskan mengenakan topi pengaman agar

terlindung dari kemungkinan kejatuhan barang – barang dari atas.

Karena sifat alami dari steam yang sangat berbahaya, maka harus

disediakan kacamata tahan uap, masker penutup wajah dan sarung

Utilitas VIII-

Pra Rencana Pabrik Kalsium Sulfat Anhidrat dari Gypsum Rock dengan Proses 1

BAB VIII

UTILITAS

Dalam sebuah pabrik, utilitas meupakan bagian yang tidak dapat dipisahkan

mengingat saling berhubungan antara proses industri dengan kebutuhan utilitas untuk

proses tersebut. Dalam hal ini, utilitas dari suatu pabrik terdiri atas :

1. Unit pengolahan air

Unit ini berfungsi sebagai penyedia kebutuhan air pendingin, air proses, air

sanitasi, dan air pengisi boiler.

2. Unit pembangkitan “steam”

Unit ini berfungsi sebagai penyedia kebutuhan “steam” pada proses

evaporasi, pemanasan, dan “supplay” pembangkitan tenaga listrik.

3. Unit pembangkitan tenaga listrik

Unit ini berfungsi sebagai penyedia kebutuhan listrik bagi alat – alat

bangunan, jalan raya, dan lain sebagainya.

4. Unit bahan bakar

Unit ini berfungsi sebagai penyedia bahan bakar bagi alat – alat, generator,

boiler, dan sebagainya.

5. Unit pengolahan limbah

Unit ini berfungsi sebagai pengolahan limbah pabrik baik limbah cair,

Utilitas VIII-

Pra Rencana Pabrik Kalsium Sulfat Anhidrat dari Gypsum Rock dengan Proses Kalsinasi

2

Sistem Pengolahan Air

Air adalah suatu zat yang banyak terdapat dialam bebas. Sesuai dengan

tempat sumber air tersebut berasal, air mempunyai fungsi yang berlainan, dengan

karakteristik yang ada. Air banyak sekali diperlukan didalam kehidupan, baik secara

langsun