PAB

PHOSP

PR

UNIVER

RIK MO

PHATE R

ROSES T

PR

J

FAKU

RSITAS P

ONOCAL

ROCK D

TENNESE

RA REN

YULIMA

NPM

JURUSAN

ULTAS TE

PEMBANG

JAW

LCIUM P

DAN ASA

E VALL

NCANA

Oleh :

AN MUHA

M : 0931010

PRA

NENCANA

PABRIK

PABruI(

MONOCALCIUM

PHOSPIIATE

DABI

PHOSPIIATE ROCX

IIAItt

ASAM SULFAT DENGAN

PROSES TENTIESEVALI.,EY

ATITIIORITY

YULIM^I{

MITE4nFAM

NPM:09310100Of

Td.h

di pcrtlr*n

dl bedepn drr di

tdnr

Oleh Dorca PengEli

prdr

trngd ; 12

Aprfl 20ft

fin

Pcryuji:

IhcGEPcnblnHry:

M

NIP.l96frXt0{

1S?U3I

001Uduenltu

ryor.oi.Irn

s,ri*qd'ifiLMl

NrP.lr570tla r9ffGl2

00rIr.I}ri

SrY

Ar$li

MT

MP. lgaIl{Nt 0

t90r03 I00r

Jrre finrr

LEMBAR PENGESAHAN

PRA RENCANA PABRIK

PABRIK MONOCALCIUM PHOSPHATE DARI PHOSPHATE ROCK DAN ASAM SULFAT

DENGAN PROSES TVA

Disusun Oleh :

YULIMAN MUHARRAM 0931010004

Telah Diterima dan Disetujui untuk Diseminarkan

Mengetahui, Dosen Pembimbing

KATA PENGANTAR

Dengan mengucapkan rasa syukur kepada Allah SWT dan dengan segala rahmat serta karuniaNya sehingga penyusun telah dapat menyelesaikan Tugas Akhir “Pra Rencana Pabrik Monocalcium Phospate dari Phosphate Rock dan Asam Sulfat Dengan Proses Tennese Valley Authority”, dimana TugasAkhir ini merupakan tugas yang diberikan sebagai salah satu syarat untuk menyelesaikan program pendidikan kesarjanaan di Program Studi Teknik Kimia, Fakultas Teknologi Industri, Universitas Pembangunan Nasional “Veteran” Jawa Timur Surabaya.

Tugas Akhir “Pra Rencana Pabrik Monocalcium Phospate dari Phosphate Rock dan Asam Sulfat Dengan Proses Tennese Valley Authority” ini disusun berdasarkan pada beberapa sumber yang berasal dari beberapa literatur , data-data , majalah kimia, dan internet.

Pada kesempatan ini kami mengucapkan terimakasih atas segala bantuan baik berupa saran, sarana maupun prasarana sampai tersusunnya Tugas Akhir ini kepada :

1. Bapak Ir. Sutiyono, MT

Selaku Dekan FTI UPN “Veteran” JawaTimur 2. Ibu Ir. RetnoDewati, MT

Selaku KetuaProgram Studi Teknik Kimia, FTI, UPN “Veteran” Jawa Timur.

3. Ibu Ir. Dwi Hery Astuti, MT

4. Dosen Program Studi Teknik Kimia , FTI , UPN “Veteran” Jawa Timur.

5. Seluruh Civitas Akademik Jurusan Teknik Kimia , FTI , UPN “Veteran” JawaTimur.

6. Kedua orangtua dan kakak adik kami yang selalu mendoakan kami. 7. Semua pihak yang telah membantu ,memberikan bantuan, saran serta

Dorongan dalam penyelesaian tugas akhir ini.

Kami menyadari bahwa tugas akhir ini masih jauh dari sempurna, karena itu segala kritik dan saran yang membangun kami harapkan dalam sempurnanya tugas akhir ini.

Sebagai akhir kata, penyusun mengharapkan semoga Tugas Akhir yang telah disusun ini dapat bermanfaat bagi kita semua khususnya bagi mahasiswa Fakultas Teknologi Industri jurusanTeknik Kimia.

Surabaya ,April 2013

INTISARI

Perencanaan pabrik Monocalcium Phosphate ini diharapkan dapat berproduksi dengan kapasitas 75.000 ton/tahun dalam bentuk granular. Pabrik beroperasi secara continuous selama 300 hari dalam setahun.

Monokalsium fosfat atau lebih dikenal dengan Superfosfat merupakan salah satu jenis pupuk fosfat yang mengandung unsur hara (P) yang sangat dibutuhkan oleh tanaman. Secara singkat, uraian proses dari pabrik Monocalcium Phosphate sebagai berikut :

Pertama – tama batuan fosfat mengalami proses grinding dan sulfuric acid dipanaskan. Kedua bahan masuk ke dalam reactor dan disempurnakan dalam seting belt. Produk keluar merupakan produk setengah mengalami proses granulasi kemudian dikeringkan dan dilakukan proses sizing. Setelah itu didinginkan sebelum dipacking.

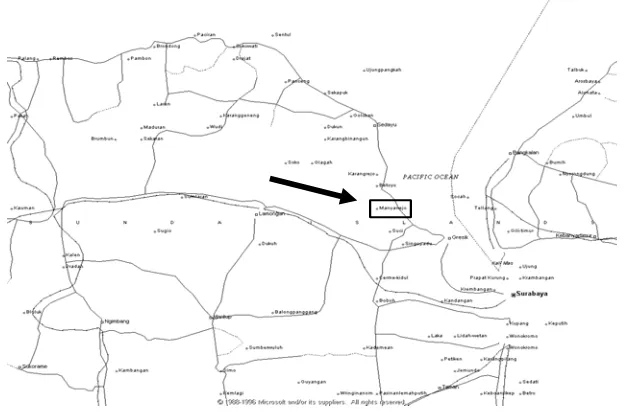

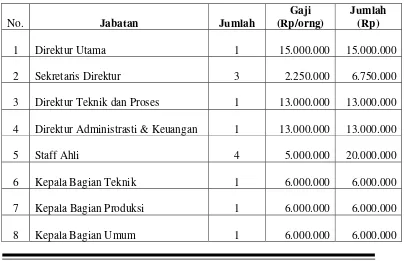

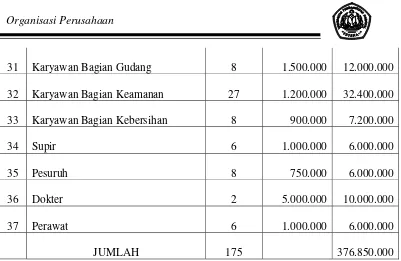

Pendirian pabrik berlokasi di Manyar , Gresik dengan ketentuan : Bentuk Perusahaan : Perusahaan Terbatas Sistem Organisasi : Garisdan Staff Jumlah Karyawan : 175 orang Sistem Operasi : Continuous

AnalisaEkonomi :

• Massa Konstruksi : 2 tahun • Umur Pabrik : 10 tahun

• Fixed Capital Investment (FCI) : Rp. 227.398.522.185,34 • Working Capital Investment (WCI) : Rp 9.034.991.382,12 • Total Capital Investment (TCI) : Rp 236.433.513.567,93 • Biaya Bahan Baku (1 tahun) : Rp 93.390.710.669,77 • Biaya Utilitas (1 tahun) : Rp 7.967.081.294,39

- Steam = 22.734,24 lb/hari - Air = 146 m3/hari - Listrik = 637,32 kW/hari - Bahan Bakar = 75,268 liter/jam

• Biaya Produksi Total (Total Production Cost) : Rp 158.925.340.560,10 • Hasil Penjualan Produk (Sale Income) : Rp 235.844.910.961,27

DAFTAR TABEL

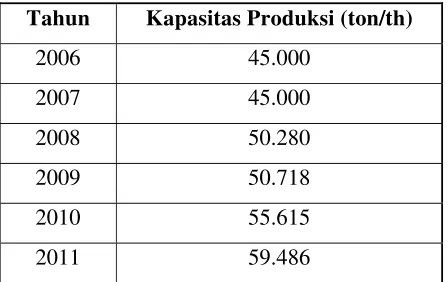

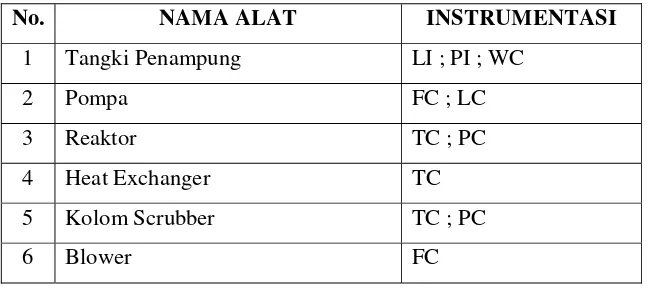

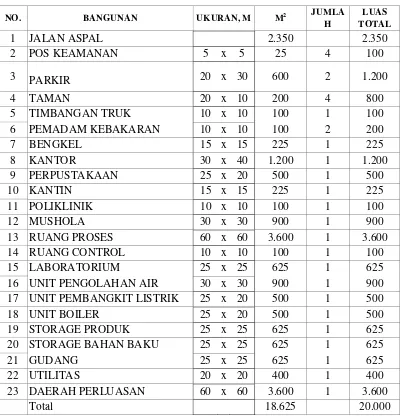

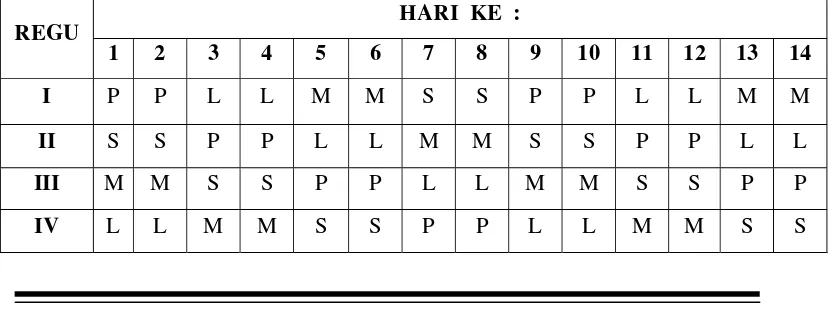

Tabel 1.1 Kebutuhan Monocalcium Phosphate Di Indonesia I-3 Tabel 7.1. Instrumentasi pada Pabrik VII-5 Tabel 7.2. Jenis Dan Jumlah Fire – Extinguisher VII-7 Tabel 8.4.1. Kebutuhan Listrik Untuk peralatan proses dan utilitas VIII-80 Tabel 8.4.2. Kebutuhan listrik Ruang Pabrik dan Daerah Pabrik VIII-81 Tabel 9.1. Pembagian Luas Pabrik IX-7 Tabel10.1. Jadwal Kerja Karyawan Proses X-9

Tabel10.2. Perincian Jumlah Tenaga Kerja X-11 Tabel 11.1. Biaya Total Produksi Dalam Berbagai Kapasitas XI-8 Tabel 11.2. Modal sendiri pada tahun konstruksi XI-9 Tabel 11.3. Modal pinjaman pada tahun konstruksi XI-9

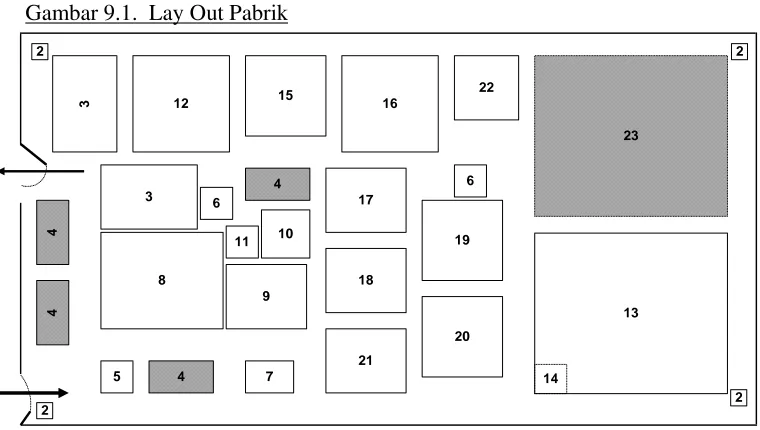

DAFTAR GAMBAR

Gambar 2.1. Diagram Alir Proses Pembuatan Monocalcium Phosphate

Dengan proses TVA II-2

Gambar 9.1 Lay Out Pabrik IX-8

Gambar 9.2 PetaLokasiPabrik IX-9 Gambar 9.3 Lay Out PeralatanPabrik IX-10 Gambar10.1 StrukturOrganisasi Perusahaan X-13

DAFTAR ISI

LEMBAR PENGESAHAN i

KATA PENGANTAR ii

INTISARI iv

DAFTAR TABEL vi

DAFTAR GAMBAR vii

DAFTAR ISI viii

BAB I PENDAHULUAN I - 1

BAB II SELEKSI DAN URAIAN PROSES II - 1

BAB III NERACA MASSA III - 1

BAB IV NERACA PANAS IV - 1

BAB V SPESIFIKASI ALAT V - 1 BAB VI PERENCANAAN ALAT UTAMA VI - 1 BAB VII INSTRUMENTASI DAN KESELAMATAN KERJA VII -1

BAB VIII UTILITAS VIII-1

Pendahuluan

BAB I PENDAHULUAN

1.1. Latar Belakang

Monokalsium fosfat atau lebih dikenal dengan Superfosfat merupakan salah satu jenis pupuk fosfat yang mengandung unsur hara (P) yang sangat dibutuhkan oleh tanaman.

Monokalsium fosfat dapat dibuat dengan cara mereaksikan batuan fosfat dengan asam sulfat dan menghasilkan Monokalsium fosfat dan Kalsium sulfat.

Prinsip dari proses ini adalah mengubah garam-garam yang tidak larut dalam air menjadi garam yang larut dalam air dan dapat diserap tanaman.

Monokalsium fosfat atau superfosfat dibuat dengan mencampur batuan fosfat dengan asam sulfat atau asam fosfat. Superfosfat berdasarkan kandungan P2O5 nya ada empat macam, yaitu: Single Superfosfat, Enriched Superfosfat, Double Superfosfat dan Triple Superfosfat.

Pendahuluan

cocok untuk kedua hewan tersebut dengan harapan hasil aktivitasnya dapat terkumpul dan mempunyai nilai ekonomi.

Setelah yakin bahwa sumber mineral fosfat dari tulang ikan dan guano maka pada tahun 1842, Inggris mempunyai hak paten terbitan Jhon B. Lowes untuk pengolahan abu tulang dengan asam sulfat. Dalam perkembangannya, hak paten fosfat, Inggris menjadikan industri fosfat sebagai dasar industry pupuk domestic dan mutunya bervariasi.

Pengolahan dengan asam sulfat menambah kegunaan dan efisiensi fosfat untuk pertanian dan saat ini proses acidulasi dengan asam sulfat kuat memberikan nilai tambah pada pabrik.

Karena mineral fosfat dianggap mempunyai nilai ekonomis, maka didapatkan alternative mineral fosfat di beberapa tempat yang berbentuk garam Fluorapatite, dengan variasi kadar Calsium, Fluorine, Iron, Alumminium, dan Silicon. Rumus kimia Fluorapatite adalah CaF23Ca3(PO4)2 atau Ca10F2Ca3(PO4)6. Batuan ini kemudian direaksikan dengan aam sulfat dan didapatkan monokalsium fosfat.

1.2. Manfaat

1. Memacu pertumbuhan akar dan pembentukan system pengakaran yang baik, sehinggga dapat mengambil unsure hara lebih banyak dan pertumbuhan tanaman menjadi sehat dan kuat.

Pendahuluan

3. Menggiatkan pertumbuhan jaringan tanaman yang membentuk fisdik tumbuh bagi tanaman.

4. Memacu pertumbuhan generative sehingga dapat mempercepat masa panen.

5. Memperbesar prosentase generative tanaman sehingga dapat mempercepat panen.

6. Menggemburkan tanah yang tandus.

1.3. Aspek Ekonomi

Tabel 1.1 Kebutuhan Monocalcium Phosphate Di Indonesia Tahun Kapasitas Produksi (ton/th)

2006 45.000 2007 45.000 2008 50.280 2009 50.718 2010 55.615 2011 59.486 Sumber : Deperindag (http://www.dprin.go.id)

Berdasarkan tabel diatas, dapat dibuat grafik hubungan antara kebutuhan produk dengan tahun produksi.

Dari grafik dengan metode regresi linier maka diperoleh persamaan untuk mencari kebutuhan pada tahun tertentu dengan persamaan :

Pendahuluan

Keterangan : Y = Kebutuhan (ton/tahun) X = Tahun ke-n

Pabrik Magnesium Karbonat ini direncanakan beroperasi pada tahun 2014 sehingga untuk mencari kebutuhan pada tahun 2015, maka X = 2015.

Kebutuhan pada tahun 2015 :

Y = [ 2991,8 x 2015 ] – 5952030,2 = 73.455 ton/th

Untuk kapasitas terpasang pabrik, diambil 75.000 ton/tahun 1.4. Sifat Bahan Baku Dan Produk

1.4.1. Bahan Baku

1.4.1.1 Phosphate Rock ( Chemicalland21 & Perry 7ed : 1999 ) Rumus molekul : Ca3(PO4)2

Berat molekul : 310,20

Warna : putih

Bentuk : tetragonal Specifik Grafity : 3,14

Melting Point ; °C : 1670 Boiling Point ; °C : -

Pendahuluan

1.4.1.2 Sulfuric Acid ( Chemicalland21 & Perry 7ed : 1999 ) Nama lain : Oil of Vitriol, Dihydrogen Sulfate Rumus Molekul : H2SO4

Rumus Bangun :

Berat Molekul : 98

Warna : Tidak berwarna Bau : Tajam dan khas Bentuk : Liquid pekat

Spesific Gravity : 1,834 Melting Point : 10,49 0C

Boiling Pont : Terdekomposisi diatas 340 0C Solubility, Cold Water : Larut sedikit

Komposisi supplier PT. Petrokimia Gresik : H2SO4 = 98,0 %

Pendahuluan

1.4.2. Produk (Granular NSP)

Rumus molekul : CaH4(PO4)2.H2O Berat molekul : 252,09

Warna : putih

Bentuk : kristal trigonal Specific Gravity : 2,220

Melting Point ; °C : -H2O 100°C

Boiling Point ; °C : dekomposisi pada 300 °C

Komposisi : C4H4(PO4)2.H2O 30% ; CaHPO4 10% ; CaSO4 45% ; iron oxide, alumina silica 10%, water 5%

Seleksi dan Uraian Proses

BAB II

SELEKSI DAN URAIAN PROSES

Proses pembuatan Monokalsium fosfat atau Superfosfat adalah sederhana dan sangat tua yaitu tahun 1842. Untuk keperluan produksi ini menggunakan batuan fosfat yang dicampur dengan asam sulfat menghasilkan produk yang mengandung “Phosphorus Pentoxide” (P2O5) 20%. Namun dalam beberapa tahun ini diperoleh analisis produk mengandung 14 – 18% “Phosphorus Pentoxide”.

II.1. Macam-Macam Proses

II.I.1. Pembuatan Monocalcium Phosphate dari batuan fosfat dengan proses Broadfield

Aliran asam sulfat diatur melalui sebuah constant-level box secara kontinu. Sedangkan batuan fostat dialirkan secara kontinue melaui alat gravimetri. Asam dan batuan diumpankan kedalam pug mill mixer selama 2 sampai 3 menit. Campuran dalam mixer tersebut diaduk supaya tidak mengeras. Waktu simpan yang lebih lama dalam mixer akan menghasilkan produk akhir yang agak padat dan lebih granular ( butiran ).

Seleksi dan Uraian Proses

II.I.2. Pembuatan Monocalcium Phosphate dari Batuan fosfat dengan proses TVA (Teannesse Valley Authority).

Proses pembuatan monocalcium phosphate di pabrik ini adalah menggunakan proses TVA (Tennesee Valley Authority). Prinsipnya adalah dengan mengubah tricalcium phosphate menjadi garam yang mudah larut dalam air (mono calcium phosphate). Reaksi antara ground rock (Phosphate Rock) dan asam sulfat bersifat eksotermis dengan temperature reaksi 100 – 125 °C. Asam sulfat dan ground rock (PR) tersebut direaksikan dalam cone mixer.

Monocalciumphosphate (MCP) adalah garam fosfat yang larut dalam air sedangkan DCP tidak larut dalam air namun larut dalam asam sitrat.

Diagram alir proses produksi monocalcium phosphate digambarkan sebagai berikut:

H2SO4

Batuan fosfat

Produk Reactor

Grinding

Curing Granulasi Dryer

Screen

Cooling unit

Seleksi dan Uraian Proses

Pada proses ini, batuan fosfat yang akan digunakan digiling terlebih dahulu sampai 90% berukuran 100 mesh. Setelah digiling kemudian diumpankan ke dalam cone mixer (TVA) untuk dicampur dengan asam sulfat 98% dan air. Pada pencampuran ini terjadi reaksi antara batuan fosfat dengan asam sulfat dan air membentuk monokalsium fosfat, kalsium sulfat anhidrit dan gas asam florida sebagai produk samping.

Adapun reaksinya adalah sebagai berikut :

CaF3.3Ca3(PO4)2 + 7H2SO4 + 3H2O 3CaH4(PO4)2H2O + 2HF + 7CaSO4….…….(1)

Seleksi dan Uraian Proses

II.2. Pemilihan Proses

Dari proses-proses yang ada di atas, dipilih proses Tennesse Valley Authority (TVA) karena :

a. “Yield” besar (99%) b. Peralatan yang digunakan adalah lebih sederhana (fase padat) c. Proses yang digunakan lebih sederhana (fase padat) d. Proses yang digunakan lebih modern dan umum digunakan

II.3. Uraian Proses

Proses pembuatan pupuk monocalcium phosphate di pabrik ini dapat digolongkan menjadi tiga unit utama, yaitu :

1. Unit Pra-Reaksi (Unit 100)

Unit ini terdiri dari unit pemanasan asam sulfat dan unit penghalusan butiran fosfat .

a. Unit Pemanasan Asam Sulfat

Di unit ini alat utamanya adalah Pre-Heater Asam sulfat (E-122) yang berfungsi untuk memanaskan asam sulfat (SA). Asam sulfat yang diperoleh dari suplier ditampung ke dalam tangki penampung asam sulfat (F-120). Kemudian melalui pompa (L-121) menuju pre-heater asam sulfat (E-122) untuk dipanaskan hingga mencapai 90o C.

Seleksi dan Uraian Proses

Sebelum batuan fosfat direaksikan dengan asam sulfat di Unit Reaksi, terlebih dahulu dihaluskan dan dipanaskan dalam Ball Mill (C-112) untuk menghasilkan batuan fosfat yang halus dengan ukuran mesh 100 dengan temperatur 65 °C. Phosphate Rock dikirim ke screen (H-113) untuk dipisahkan ukuran yang sesuai, ukuran yang tidak sesuai kemudian di recycle kembali menuju ball mill (C-112) untuk dihaluskan kembali. Batuan fosfat yang halus dengan ukuran mesh 100 kemudian melalui belt conveyor (J-114) dan bucket elevator (J-115) di tampung ke dalam hooper (F-116).

2. Unit Reaksi (Unit 200)

Alat utama dalam proses ini adalah Cone Mixer (R-210) yang berfungsi untuk proses asidulasi phosphate rock dengan Asam sulfat untuk mengubah fosfat tidak larut air menjadi garam fosfat yang larut air.

Seleksi dan Uraian Proses

Reaksi antara ground rock (PR) dan Asam sulfat bersifat eksotermis dengan temperature reaksi 100 – 125 °C. Asam sulfat dan ground rock (PR) tersebut direaksikan dalam cone mixer. Reaksi utama yang terjadi mengikuti persamaan reaksi sebagai berikut :

CaF3.3Ca3(PO4)2 + 7H2SO4 + 3H2O 3CaH4(PO4)2H2O + 2HF + 7CaSO4….…….(2)

Monocalciumphosphate (MCP) adalah garam phosphate yang larut dalam air sedangkan DCP tidak larut dalam air namun larut dalam asam citrate.

Selain reaksi utama tersebut di atas, terdapat reaksi-reaksi samping dimana dihasilkan garam fosfat / sulfat yang lain seperti FeSO4, Al3SO4, dan lain-lain, serta timbul gas, diantaranya HF, SiF4, H2O dan lain-lain, yang merupakan polutan jika langsung dibuang ke atmosfer. Untuk meminimalkan polutan yang lepas ke atmosfer, di unit reaksi telah dilengkapi dengan scrubbing system dengan air sebagai penyerap (penscrub) polutan-polutan tersebut.

3. Unit Granulasi (300)

Peralatan utamanya adalah Granulator (B-312) yaitu berupa rotary drum dengan slope sangat kecil yang berfungsi sebagai proses aglomerasi dari butiran kecil menjadi butiran-butiran yang lebih besar dengan bantuan air dan panas steam. ROP dari unit 200 masuk ke unit granulasi melalui belt conveyor J-311 dan J-320 menuju hopper belt (F-310) dimasukkan ke dalam granulator dengan belt conveyor (J-311)

Seleksi dan Uraian Proses

mempengaruhi granulasi antara lain adalah kecepatan putar granulator (+10rpm) sehingga terjadi gerakan roulling dan cascading, serta pengaruh kadar air dan temperatur yang akan berpengaruh pada fisik dari produk granul. Kadar air yang tinggi akan menghasilkan produk dengan ukuran yang besar dan beresiko terjadinya scale, sedangkan kadar air yang terlalu rendah akan menyusahkan pembuatan granul dan ukuran granul yang terbentuk relatif sangat kecil.

Neraca Massa

BAB III NERACA MASSA

Kapasitas produksi = 75.000 ton/tahun

Waktu operasi = 24 jam / hari ; 300 hari / tahun Satuan massa = kilogram/jam

1. BALL MILL

Masuk Keluar

Feed dari Gudang Screen

Ca3(PO4)2 5924.1210 Ca3(PO4)2 6235.9168 Al2O3 74.8175 Al2O3 78.7553 Fe2O3 138.9468 Fe2O3 146.2598 CaCO3 258.6548 CaCO3 272.2682 CaF2 313.5210 CaF2 330.0221 SiO2 294.2822 SiO2 309.7707 H2O 121.1331 H2O 127.5085 Sub Total 7125.4763 Sub Total 7500.5014

Recycle

Ca3(PO4)2 311.7958 Al2O3 3.9378 Fe2O3 7.3130 CaCO3 13.6134 CaF2 16.5011 SiO2 15.4885 H2O 6.3754

Sub Total 375.0251

Neraca Massa

2. SCREEN

Masuk Keluar Fresh Feed dari Ball Mill Undersize

Ca3(PO4)2 6235.9168 Ca3(PO4)2 5924.1210 Al2O3 78.7553 Al2O3 74.8175 Fe2O3 146.2598 Fe2O3 138.9468

CaCO3 272.2682 CaCO3 258.6548

CaF2 330.0221 CaF2 313.5210 SiO2 309.7707 SiO2 294.2822 H2O 127.5085 H2O 121.1331 Sub Total 7500.5014 Sub Total 7125.4763

Recycle

Ca3(PO4)2 311.7958

Al2O3 3.9378

Fe2O3 7.3130

CaCO3 13.6134

CaF2 16.5011

SiO2 15.4885

H2O 6.3754

Sub Total 375.0251

Neraca Massa

3. TANGKI PENGENCER H2SO4

Masuk Keluar Asam Sulfat 98% Asam Sulfat 70%

H2SO4 3238,7000 H2SO4 3238,7000 H2O 66,0959 H2O 1388,0143 Sub Total 3304,7959 Sub Total 4626,7143

Air Proses

H2O 1321,91836

Neraca Massa

4. CONE MIXER

Masuk Keluar

Screen Produk

Ca3(PO4)2 5924.1210 Ca3(PO4)2 2205.2342 Al2O3 74.8175 Al2O3 20.8832 Fe2O3 138.9468 Fe2O3 87.8326

CaCO3 258.6548 CaCO3 4.1855

CaF2 313.5210 CaF2 4.1921 SiO2 294.2822 SiO2 214.9671 H2O 121.1331 Ca(H2PO4)2. H2O 3023.0951

Sub Total 7125.4763 CaSO4 4148.4442

Tangki H2SO4 Al2(SO4)3 180.8384 H2SO4 3238.7000 Fe2(SO4)3 127.7854 H2O 1388,0143 H2O 2087.5654 Sub Total 4626,7143 Sub Total 12105.0232

Air Proses Gas

H2O 655,1553 HF 52.8767

SiF4 137.4795

CO2 111.9665

Sub Total 302.3227

Neraca Massa

5. SCRUBBER

Masuk Keluar

Gas Masuk Gas keluar

HF 52.8767 SiF4 0.1375 SiF4 137.4795 CO2 111.9665

CO2 111.9665 Sub Total 112.1040

Sub Total 302.3227 Limbah

Utilitas HF 52.8767

H2O 34.8637 H2SiF6 126.7773

H2O 19.0166

SiO2 26.4119

Sub Total 225.0825

Neraca Massa

6. BELT CONVEYOR

Masuk Keluar Feed masuk dari cone mixer

Feed menuju granulator

Ca3(PO4)2 2205.2342 Ca3(PO4)2 3865.8870 Al2O3 20.8832 Al2O3 24.0332 Fe2O3 87.8326 Fe2O3 249.7158 CaCO3 4.1855 CaCO3 7.3400 CaF2 4.1921 CaF2 2280.7978 SiO2 214.9671 SiO2 230.6931 Ca(H2PO4)2. H2O 3023.0951 Ca(H2PO4)2. H2O 3089.2382 CaSO4 4148.4442 CaSO4 7272.5178 Al2(SO4)3 180.8384 Al2(SO4)3 317.0226 Fe2(SO4)3 127.7854 Fe2(SO4)3 224.0169 H2O 2087.5654 H2O 2445.2612 Sub Total 12105.0232 Sub Total 20006.5236

Feed masuk dari recycle

Ca3(PO4)2 1660.6528

Al2O3 3.1500

Fe2O3 161.8832

CaCO3 3.1545

CaF2 2276.6057

SiO2 15.7260

Ca(H2PO4)2. H2O 66.1431

CaSO4 3124.0736

Al2(SO4)3 136.1842

Fe2(SO4)3 96.2315

H2O 357.6958

Sub Total 7901.5004

Neraca Massa

7. GRANULATOR

Masuk Keluar Feed masuk Feed menuju dryer

Ca3(PO4)2 3865.8870 Ca3(PO4)2 3865.8870 Al2O3 24.0332 Al2O3 24.0332 Fe2O3 249.7158 Fe2O3 249.7158

CaCO3 7.3400 CaCO3 7.3400

CaF2 2280.7978 CaF2 2280.7978 SiO2 230.6931 SiO2 230.6931 Ca(H2PO4)2. H2O 3089.2382 Ca(H2PO4)2. H2O 3089.2382 CaSO4 7272.5178 CaSO4 7272.5178 Al2(SO4)3 317.0226 Al2(SO4)3 317.0226 Fe2(SO4)3 224.0169 Fe2(SO4)3 224.0169 H2O 2445.2612 H2O 3854.9113 Sub Total 20006.5236 Sub Total 21416.1737

Air Proses 1409.65008

Neraca Massa

8. Rotary Dryer

Masuk Keluar

Feed masuk Cyclone

Ca3(PO4)2 3865.8870 Ca3(PO4)2 386.5887 Al2O3 24.0332 Al2O3 2.4033 Fe2O3 249.7158 Fe2O3 24.9716

CaCO3 7.3400 CaCO3 0.7340

CaF2 2280.7978 CaF2 228.0798 SiO2 230.6931 SiO2 23.0693 Ca(H2PO4)2. H2O 3089.2382 Ca(H2PO4)2. H2O 308.9238 CaSO4 7272.5178 CaSO4 727.2518 Al2(SO4)3 317.0226 Al2(SO4)3 31.7023 Fe2(SO4)3 224.0169 Fe2(SO4)3 22.4017 H2O 3854.9113 H2O 3023.0620

Sub Total 4779.1882

Produk

Ca3(PO4)2 3479.2983

Al2O3 21.6299

Fe2O3 224.7442

CaCO3 6.6060

CaF2 2052.7180

SiO2 207.6238

Ca(H2PO4)2. H2O 2780.3144

CaSO4 6545.2660

Al2(SO4)3 285.3204

Fe2(SO4)3 201.6152

H2O 831.8493

Sub Total 16636.9855

Neraca Massa

9. Cyclone

Masuk Keluar

Feed masuk Udara

Ca3(PO4)2 386.5887 Ca3(PO4)2 3.8659 Al2O3 2.4033 Al2O3 0.0240 Fe2O3 24.9716 Fe2O3 0.2497

CaCO3 0.7340 CaCO3 0.0073

CaF2 228.0798 CaF2 2.2808 SiO2 23.0693 SiO2 0.2307 Ca(H2PO4)2. H2O 308.9238 Ca(H2PO4)2. H2O 3.0892 CaSO4 727.2518 CaSO4 7.2725 Al2(SO4)3 31.7023 Al2(SO4)3 0.3170 Fe2(SO4)3 22.4017 Fe2(SO4)3 0.2240 H2O 3023.0620 H2O 3023.0620

Sub Total 3040.6233

Produk

Ca3(PO4)2 382.7228

Al2O3 2.3793

Fe2O3 24.7219

CaCO3 0.7267

CaF2 225.7990

SiO2 22.8386

Ca(H2PO4)2. H2O 305.8346

CaSO4 719.9793

Al2(SO4)3 31.3852

Fe2(SO4)3 22.1777

Sub Total 1738.5650

Neraca Massa

10. Belt Conveyor

Masuk Keluar Feed masuk dari

Dryer

Produk menuju

Screen

Ca(PO4)2 3479.2983 Ca(PO4)2 3862.0211

Al2O3 21.6299 Al2O3 24.0092

Fe2O3 224.7442 Fe2O3 249.4661

CaCO3 6.6060 CaCO3 7.3327

CaF2 2052.7180 CaF2 2278.5170

SiO2 207.6238 SiO2 230.4624

Ca(H2PO4)2. H2O 2780.3144 Ca(H2PO4)2. H2O 3086.1490

CaSO4 6545.2660 CaSO4 7265.2453

Al2(SO4)3 285.3204 Al2(SO4)3 316.7056

Fe2(SO4)3 201.6152 Fe2(SO4)3 223.7929

H2O 831.8493 H2O 831.8493

Sub Total 16636.9855 Sub Total 18375.5504

Cyclone

Ca3(PO4)2 382.7228

Al2O3 2.3793

Fe2O3 24.7219

CaCO3 0.7267

CaF2 225.7990

SiO2 22.8386

Ca(H2PO4)2. H2O 305.8346

CaSO4 719.9793

Al2(SO4)3 31.3852

Fe2(SO4)3 22.1777

Sub Total 1738.5650

Neraca Massa

11. Vibrating Screen 1

Masuk Keluar

Feed masuk Undersize

Ca3(PO4)2 3862.0211 Ca3(PO4)2 3668.9200 Al2O3 24.0092 Al2O3 22.8087 Fe2O3 249.4661 Fe2O3 236.9928 CaCO3 7.3327 CaCO3 6.9660 CaF2 2278.5170 CaF2 2164.5911 SiO2 230.4624 SiO2 218.9393 Ca(H2PO4)2. H2O 3086.1490 Ca(H2PO4)2. H2O 2931.8415 CaSO4 7265.2453 CaSO4 6901.9830 Al2(SO4)3 316.7056 Al2(SO4)3 300.8703 Fe2(SO4)3 223.7929 Fe2(SO4)3 212.6033 H2O 831.8493 H2O 790.2568 Sub Total 18375.5504 Sub Total 17456.7729

Oversize

Ca3(PO4)2 193.1011

Al2O3 1.2005

Fe2O3 12.4733

CaCO3 0.3666

CaF2 113.9258

SiO2 11.5231

Ca(H2PO4)2. H2O 154.3074

CaSO4 363.2623

Al2(SO4)3 15.8353

Fe2(SO4)3 11.1896

H2O

41.5925

Sub Total 918.7775

Neraca Massa

12. Vibrating Screen 2

Masuk Keluar

Feed masuk Undersize

Ca3(PO4)2 3668.9200 Ca3(PO4)2 1467.5680 Al2O3 22.8087 Al2O3 9.1235 Fe2O3 236.9928 Fe2O3 94.7971

CaCO3 6.9660 CaCO3 2.7864

CaF2 2164.5911 CaF2 865.8364 SiO2 218.9393 SiO2 87.5757 Ca(H2PO4)2. H2O 2931.8415 Ca(H2PO4)2. H2O 1172.7366 CaSO4 6901.9830 CaSO4 2760.7932 Al2(SO4)3 300.8703 Al2(SO4)3 120.3481 Fe2(SO4)3 212.6033 Fe2(SO4)3 85.0413 H2O 790.2568 H2O 316.1027 Sub Total 17456.7729 Sub Total 6982.7092

Oversize

Ca3(PO4)2 2201.3520

Al2O3 13.6852

Fe2O3 142.1957

CaCO3 4.1796

CaF2 1298.7547

SiO2 131.3636

Ca(H2PO4)2. H2O 1759.1049

CaSO4 4141.1898

Al2(SO4)3 180.5222

Fe2(SO4)3 127.5620

H2O 474.1541

Sub Total 10474.0637

Neraca Massa

13. BELT CONVEYOR (RECYCLE)

Masuk Keluar Screen 1 Recycle conveyor

Ca3(PO4)2 193.1011 Ca3(PO4)2 1660.6691 Al2O3 1.2005 Al2O3 10.3240 Fe2O3 12.4733 Fe2O3 107.2704 CaCO3 0.3666 CaCO3 3.1530 CaF2 113.9258 CaF2 979.7623 SiO2 11.5231 SiO2 99.0988 Ca(H2PO4)2. H2O 154.3074 Ca(H2PO4)2. H2O 1327.0441 CaSO4 363.2623 CaSO4 3124.0555 Al2(SO4)3 15.8353 Al2(SO4)3 136.1834 Fe2(SO4)3 11.1896 Fe2(SO4)3 96.2310 H2O 41.5925 H2O 357.6952

Sub Total 918.7775 Sub Total 7901.4867

Screen 2

Ca3(PO4)2 1467.5680

Al2O3 9.1235

Fe2O3 94.7971

CaCO3 2.7864

CaF2 865.8364

SiO2 87.5757

Ca(H2PO4)2. H2O 1172.7366

CaSO4 2760.7932

Al2(SO4)3 120.3481

Fe2(SO4)3 85.0413

H2O 316.1027

Sub Total 6982.7092

Neraca Massa

14. ROTARY COOLER

Masuk Keluar

Feed masuk Cyclone

Ca3(PO4)2 2201.3520 Ca3(PO4)2 220.1352 Al2O3 13.6852 Al2O3 1.3685 Fe2O3 142.1957 Fe2O3 14.2196

CaCO3 4.1796 CaCO3 0.4180

CaF2 1298.7547 CaF2 129.8755 SiO2 131.3636 SiO2 13.1364 Ca(H2PO4)2. H2O 1759.1049 Ca(H2PO4)2. H2O 175.9105 CaSO4 4141.1898 CaSO4 414.1190 Al2(SO4)3 180.5222 Al2(SO4)3 18.0522 Fe2(SO4)3 127.5620 Fe2(SO4)3 12.7562 H2O 474.1541 H2O 47.4154 Sub Total 10474.0637 Sub Total 1047.4064

Produk

Ca3(PO4)2 1981.2168

Al2O3 12.3167

Fe2O3 127.9761

CaCO3 3.7617

CaF2 1168.8792

SiO2 118.2272

Ca(H2PO4)2. H2O 1583.1944

CaSO4 3727.0708

Al2(SO4)3 162.4700

Fe2(SO4)3 114.8058

H2O

426.7387

Sub Total 9426.6574

Neraca Massa

15. CYCLONE

Masuk Keluar

Feed masuk Udara

Ca3(PO4)2 220.1352 Ca3(PO4)2 2.2014 Al2O3 1.3685 Al2O3 0.0137 Fe2O3 14.2196 Fe2O3 0.1422

CaCO3 0.4180 CaCO3 0.0042

CaF2 129.8755 CaF2 1.2988 SiO2 13.1364 SiO2 0.1314 Ca(H2PO4)2. H2O 175.9105 Ca(H2PO4)2. H2O 1.7591 CaSO4 414.1190 CaSO4 4.1412 Al2(SO4)3 18.0522 Al2(SO4)3 0.1805 Fe2(SO4)3 12.7562 Fe2(SO4)3 0.1276 H2O 47.4154 H2O 47.4154

Sub Total 1047.4064 Sub Total 57.4153

Produk

Ca3(PO4)2 217.9338

Al2O3 1.3548

Fe2O3 14.0774

CaCO3 0.4138

CaF2 128.5767

SiO2 13.0050

Ca(H2PO4)2. H2O 174.1514

CaSO4 409.9778

Al2(SO4)3 17.8717

Fe2(SO4)3 12.6286

Sub Total 989.9911

Neraca Massa

16. BELT CONVEYOR

Masuk Keluar Rotary cooler Produk ke Packing

Ca3(PO4)2 1981.2168 Ca3(PO4)2 2199.1507 Al2O3 12.3167 Al2O3 13.6716 Fe2O3 127.9761 Fe2O3 142.0535 CaCO3 3.7617 CaCO3 4.1754 CaF2 1168.8792 CaF2 1297.4559 SiO2 118.2272 SiO2 131.2322 Ca(H2PO4)2. H2O 1583.1944 Ca(H2PO4)2. H2O 1757.3458 CaSO4 3727.0708 CaSO4 4137.0486 Al2(SO4)3 162.4700 Al2(SO4)3 180.3417 Fe2(SO4)3 114.8058 Fe2(SO4)3 127.4344 H2O 426.7387 H2O 426.7387 Sub Total 9426.6574 Sub Total 10416.6484

Cyclone

Ca3(PO4)2 217.9338

Al2O3 1.3548

Fe2O3 14.0774

CaCO3 0.4138

CaF2 128.5767

SiO2 13.0050

Ca(H2PO4)2. H2O 174.1514

CaSO4 409.9778

Al2(SO4)3 17.8717

Fe2(SO4)3 12.6286

Sub Total 989.9911

Neraca Panas

BAB IV NERACA PANAS

Kapasitas produksi = 75.000 ton/tahun Waktu operasi = 1 jam proses Satuan panas = kilokalori/jam Suhu Refference = 25oC = 298,15 K

1. Tangki Pengencer

Masuk Keluar

* H asam sulfat 98% * H asam sulfat 70%

H2SO4 6798,3733 H2SO4 164027,4773

H2O 3,6720 H2O 77,1119

6802,0453 164104,5892

Panas pelarutan 157302,5439

Total 164104,5892 Total 164104,5892

2. Heater

Masuk Keluar

* H asam sulfat * H asam sulfat panas

H2SO4 164027,4773 H2SO4 226004,0054 H2O 77,1119 H2O 77,1119

164104,5892 226081,1173

Neraca Panas

3. CONE MIXER

Masuk Keluar

H Bahan masuk H Produk

Ca3(PO4)2 4639.0626 Ca3(PO4)2 28424.8544

Al2O3 112.0723 Al2O3 464.5647

Fe2O3 148.6161 Fe2O3 1418.3366

CaCO3 344.7607 CaCO3 84.3073

CaF2 349.0716 CaF2 69.5072

SiO2 338.4376 SiO2 3637.5583

H2O 6.7296 Ca(H2PO4)2. H2O 61063.6420

Sub Total 5938.7505 CaSO4 63483.2529

H H2SO4 Al2(SO4)3 2558.5466

H2SO4 226004,0054 Fe2(SO4)3 1611.5150

H2O 77,1119 H2O 115.9759

Sub Total 226081,1173 HF 1369.9304

H2O 36,3975 SiF4 3404.6801

CO2 3091.3792

Sub Total 170798.0505

H reaksi 1060480.8963 Q terserap 1121739,1115

Neraca Panas

4. GRANULATOR

Masuk Keluar Feed masuk Produk Keluar

Ca3(PO4)2 29960.4422 Ca3(PO4)2 48470.5028 Al2O3 487.2407 Al2O3 521.3707 Fe2O3 1488.7315 Fe2O3 3930.8054 CaCO3 88.4945 CaCO3 144.1181 CaF2 72.9025 CaF2 36877.8873 SiO2 3813.2089 SiO2 3807.7509 Ca(H2PO4)2. H2O 64108.8105 Ca(H2PO4)2. H2O 60819.2055 CaSO4 100746.1145 CaSO4 108416.5929 Al2(SO4)3 2686.1381 Al2(SO4)3 4371.7097 Fe2(SO4)3 1691.8792 Fe2(SO4)3 2753.5457 H2O 115.9759 H2O 214.1617 Sub Total 205259.9385 Sub Total 270327.6507

Recycle

Ca3(PO4)2 21041.9361 Q terserap 47649.4485

Al2O3 68.9932

Fe2O3 2573.1468

CaCO3 62.5436

CaF2 37164.8204

SiO2 262.0427

Ca(H2PO4)2. H2O 1314.9878

CaSO4 47039.6061

Al2(SO4)3 1896.4247

Fe2(SO4)3 1194.4735

H2O 19.8720

Sub Total 112638.8468

Air proses 78.3139

Neraca Panas

5. SCRUBBER

Masuk Keluar

Gas : H gas keluar

HF 1369.9304 CO2 3091.3792

SiF4 3404.6801 SiF4 3.4047

CO2 3091.3792 H limbah 3094.7839

Sub Total 7865.9897 HF 1369.9304

SiO2 446.9286

H2SiF6 3783.6673

H2O 1.0565

H2O 1.9369 Sub Total 5601.5828

Hreaksi 159388.9477 Q terserap 161655.2915

Neraca Panas

6. ROTARY DRYER

Masuk Keluar

H bahan masuk H Produk Keluar

Ca3(PO4)2 41506.6357 Ca3(PO4)2 44085.7787

Al2O3 452.4583 Al2O3 473.7514

Fe2O3 3404.0556 Fe2O3 3572.3280

CaCO3 124.7936 CaCO3 130.9758

CaF2 31998.7219 CaF2 33509.9289

SiO2 3308.7953 SiO2 3459.6392

Ca(H2PO4)2. H2O 52630.2725 Ca(H2PO4)2. H2O 55275.2979

CaSO4 93575.3434 CaSO4 98552.9712

Al2(SO4)3 3783.0858 Al2(SO4)3 3973.2113 Fe2(SO4)3 2382.7976 Fe2(SO4)3 2502.5493

H2O 214.1617 H2O 46.2138

233381.1216 Sub Total 245582.6455

H Produk terikut udara panas

Ca3(PO4)2 3087.4828

Al2O3 34.3909

Fe2O3 257.8522

CaCO3 9.4513

CaF2 2431.2587

SiO2 252.0142

Hudara 111848.9571 Ca(H2PO4)2. H2O 3980.6403

CaSO4 7049.8002

Al2(SO4)3 286.1301

Fe2(SO4)3 180.2206

H2O Uap 76752.0512

94321.2924

Qloss 5326.1408

Neraca Panas

7. Heater

Komponen Masuk (kkal/j) Komponen Keluar (kkal/j)

* H Udara bebas * H Udara panas

O2 2375.1656 O2 72992.8387

N2 5537.1491 N2 139649.8446

7912.3148 212642.6833

* Q supply 215505.6511 * Q loss 10775.2826

223417.9659 223417.9659

8. Rotary Cooler

Masuk Keluar Feed masuk Produk Keluar

Ca3(PO4)2 27893.0722 Ca3(PO4)2 4706.6982 Al2O3 299.7425 Al2O3 55.0961 Fe2O3 2260.2119 Fe2O3 409.8133 CaCO3 82.8684 CaCO3 15.0139 CaF2 21201.7320 CaF2 3889.0319 SiO2 2188.9137 SiO2 405.5096 Ca(H2PO4)2. H2O 34972.6810 Ca(H2PO4)2. H2O 6295.0826 CaSO4 62354.4649 CaSO4 11063.8709 Al2(SO4)3 2513.8508 Al2(SO4)3 452.4931 Fe2(SO4)3 1583.3629 Fe2(SO4)3 285.0053 H2O 26.3419 H2O 23.7077 Sub Total 155377.2422 Sub Total 27601.3226

Q pendingin 127775.9196

Spesifikasi Alat

BAB V

SPESIFIKASI ALAT

Kapasitas produksi = 75.000 ton/tahun

Waktu operasi = 24 jam / hari ; 300 hari / tahun Satuan massa = kilogram/jam

Satuan panas = kilokalori/jam

1. GUDANG BATUAN FOSFAT (F - 110)

Spesifikasi :

Fungsi : Menampung Phosphate Rock

Kapasitas : 16303,5215 ft3 Bentuk : Bangunan segi empat Ukuran : Panjang = 41 ft

Lebar = 20,5 ft Tinggi = 20,5 ft Bahan konstruksi : Beton

Spesifikasi Alat

Spesifikasi :

Fungsi : Untuk mengangkut soda api dari gudang ke bucket elevator Tipe : Troughed belt on 45o idlers with rolls of equal length Kapasitas maksimum : 32 ton/jam

Belt : Width = 14 in

Trough width = 9 in Skirt seal = 2 in Belt speed : 100 ft/min

Panjang belt : 31,6 ft Sudut elevasi : 26,6 o

Power : 3 hp

Jumlah : 1 buah

2. BELT CONVEYOR (J - 111)

3. BALL MILL (C – 112)

Spesifikasi :

Fungsi : Untuk memperkecil ukuran menjadi 100 mesh Diameter Mill : 7 ft

Panjang Mill : 5 ft Bahan Mill : Carbon steel Diameter Ball : 0,4295 in Bahan ball : Steel ball Kecepatan putar : 24 rpm

Power : 130 Hp

Kapasitas : 171 ton/hari

Spesifikasi Alat

4. SCREEN (H – 113)

Spesifikasi :

Fungsi : Untuk memisahkan Phosphate Rock yang berukuran 100 mesh Type : High Speed Vibrating Screen

Kecepatan vibrasi : 3600 vibrasi / menit

Ukuran : in

Power : 4 Hp

Kapasitas : 171 ton/hari

Jumlah : 1 buah

97 x 120

5. BELT CONVEYOR (J – 114)

Spesifikasi :

Fungsi : Untuk mengangkut phosphate rock menuju reaktor Tipe : Troughed belt on 45o idlers with rolls of equal length Kapasitas maksimum : 32 ton/jam

Belt : Width = 14 in

Trough width = 9 in Skirt seal = 2 in Belt speed : 100 ft/min

Panjang belt : 55,9 ft Sudut elevasi : 26,6 o

Power : 4 hp

Spesifikasi Alat

Spesifikasi :

Fungsi : Menampung phosphate rock sementara sebelum menuju reaktor Tipe : Silinder dengan tutup bawah berbentuk conical dengan posisi vertical Kapasitas : 28,8370 cuft

Tinggi Silinder : 3,6 ft

Tebal shell : 3/16 in

Diameter atas conical : 3 ft Diameter bawah conical : 1 ft Tinggi Conical : 1,0 ft

Jumlah : 1 buah

Cone Anglle : 45 o

Tebal tutup : 3/16 in

6. BUCKET ELEVATOR (J – 115)

Spesifikasi :

Fungsi : Untuk mengangkut phosphate rock menuju reaktor Tipe : Centrifugal discharge bucket elevator

Kapasitas : 7,1255 ton/jam Tinggi Elevasi : 25 ft

Kecepatan Bucket : ft/menit Bucket Spasing : 12 in

Ukuran Bucket : 6" x 4" x 4.25"

Power : 1,8 hp

Jumlah : 1 buah

114,5166

Spesifikasi Alat

Spesifikasi :

Fungsi : Untuk menampung sementara larutan H2SO4

Tipe : Silinder tegak dengan tutup atas berbentuk standard dished head dan tutup bawah berbentuk flat datar

Bahan : Carbon Steel SA 283 Grade C

Kapasitas : cuft

Diameter : ft

Tinggi : ft

Tebal shell : 1/2 in Tebal tutup atas : 1/2 in Tinggi tutup atas : 3,0336 ft Tebal tutup bawah : 1/2 in

Jumlah : 7 buah

12633,5587 22,0486 33,0729

8. TANGKI PENAMPUNG ASAM SULFAT (F – 120)

9. POMPA ASAM SULFAT (L – 121)

Spesifikasi :

Fungsi : mengalirkan H2SO4 dari tangki F-120 ke tangki pengencer Type : Centrifugal Pump

Bahan : Comersial Steel Kapasitas : 3304,8295 kg/jam Effisiensi motor : 80 %

Spesifikasi Alat

10. TANGKI PENGENCER (M - 122)

Spesifikasi :

Fungsi : Untuk mengencerkan asam sulfat sebelum direaksikan

Kapasitas : ft3

Dimensi Tangki :

Tipe : Silinder tegak dengan tutup atas dan bawah berbentuk standard dished head

Diameter : 3,7412 ft

Tinggi : 5,6119 ft

Tebal shell : 3/16 in Tinggi tutup : 0,5943 ft Tebal tutup atas : 3/16 in Tebal tutup bawah : 3/16 in

Bahan : Carbon Steel SA 240 Grade S (Type 304)

Jumlah : 1 buah

Dimensi pengaduk :

Tipe : 6 flate blade turbin with 4 baffle Diameter impeler : 1,2471 ft

Lebar blade : 0,2494 ft Panjang blade : 0,3118 ft Lebar baffle : 0,3118 ft Jumlah baffle : 4 buah

Power motor : 5 hp

Jumlah pengaduk : 2 buah 61,6901

Spesifikasi Alat

11. POMPA (L - 123)

Spesifikasi :

Fungsi : Untuk mengalirkan asam sulfat 70% menuju reaktor netralizer

Tipe : Centrifugal Pump Bahan : Commercial Steel Dimensi pipa : 1 1/2 in , sch 80 Rate volumetrik : 0,0291 cuft/dt

Total Dynamic Head : ft lbf / lbm Effisiensi pompa : 30%

Effisiensi motor : 80%

Power : 1,0 hp

Jumlah : 1 buah

28,1879

12. HEATER ( E – 124) Spesifikasi

Fungsi : memanaskan asam sulfat Type : 1 – 2 Exchanger

Shell side :

ID : 8 in B : 8 in N : 1 Tube side :

Spesifikasi Alat

n : 2

OD : 0,75 in 16 BWG

13. CONE MIXER (R – 210)

Perhitungan Spesifikasi Reaktor pada Bab VI

14. BELT CONVEYOR (J – 211)

Spesifikasi :

Fungsi : Untuk menyempurnakan reaksi SP

Tipe : Troughed belt on 45o idlers with rolls of equal length Kapasitas maksimum : 32 ton/jam

Belt : Width = 14 in

Trough width = 9 in Skirt seal = 2 in Belt speed : 2 ft/min

Panjang belt : 80,0 ft Sudut elevasi : 20,0 o

Power : 5 hp

Spesifikasi Alat

15. DISINTEGRATOR ( C - 212)

Fungsi : memecahkan super phosphate Type : Two – Cage disintegrator Spesifikasi :

Kapasitas : 12,105 ton/jam Power : 28 hp

Speed : 30 rpm Feed Size : 1,5 “ Mill size : 5” x 22” Jumlah : 1 buah

16. BLOWER (G – 220)

Spesifikasi :

Fungsi : memindahkan gas dari reaktor menuju Scrubber Type : Centrifugal blower

Bahan : Commercial Steel Rate Volumetrik : 152 cuft/mnt Adiabatic Head : 15000 ft.lbf/lbm gas Effisiensi motor : 80%

Power : 1,6 hp

Spesifikasi Alat

17. SCRUBBER ( D – 221)

Spesifikasi :

Fungsi : menyerap gas SiF4 dengan air proses.

Type : silinder tegak , tutup bawah dan tutup atas dish dilengkapi dengan : packing raschig ring dan sparger Dimensi tangki :

Volume : 1103 cuft = 32 M3

Diameter : 7 ft

Tinggi : 35 ft

Tebal shell : 3/16 in Tebal tutup atas : 3/16 in Tebal tutup bawah : 3/16 in

Spesifikasi Alat

Spesifikasi packing :

Digunakan packing jenis raschig ring dengan spesifikasi standar : (Van Winkle : 607) Packing disusun secara acak (randomize)

Ukuran packing : 1 in Tebal packing : 1/8 in

Free gas space : 73%

Jumlah packing : 1164 buah

Bahan konstruksi : Ceramic Stoneware

Sparger : Type : Standard Perforated Pipe

Bahan konstruksi : commercial steel

Bagian Atas : Diameter lubang : 1,6 mm Jumlah cabang : 20 buah Lubang tiap cabang : 15 buah Sparger Bagian Bawah: Diameter lubang : 3,34 mm

Jumlah cabang : 20 buah Lubang tiap cabang : 162 buah

Spesifikasi Alat

Spesifikasi :

Fungsi : Untuk menampung sementara limbah

Tipe : Silinder tegak dengan tutup atas berbentuk standard dished head dan tutup bawah berbentuk flat datar

Bahan : Carbon Steel SA 283 Grade C

Kapasitas : cuft

Diameter : ft

Tinggi : ft

Tebal shell : 3/16 in Tebal tutup atas : 3/16 in Tinggi tutup atas : 1,4280 ft Tebal tutup bawah : 3/16 in

Jumlah : 1 buah

1193,7832 10,0434 15,0651

Spesifikasi :

Fungsi : Menampung sementara Produk SP

Tipe : Silinder dengan tutup bawah berbentuk conical dengan posisi vertical Kapasitas : 63,4570 cuft

Tinggi Silinder : 8,5 ft

Tebal shell : 3/16 in

Diameter atas conical : 3 ft Diameter bawah conical : 1 ft Tinggi Conical : 1,5 ft

Jumlah : 1 buah

Cone Anglle : 45 o

Tebal tutup : 3/16 in

18. TANGKI PENAMPUNG LIMBAH ( F – 222)

Spesifikasi Alat

Spesifikasi

Kapasitas = 21416,2 kg/jam = 21,4162 ton/jam

Fungsi : Membentuk SP menjadi bentuk granular Type : Drum Granulator

Ditetapkan dari Perry edisi 7 Diameter = 7 ft Panjang = 14 ft

Power = 15 hp

Kecepatan = 20 rpm

Slope = 10 o

20. BELT CONVEYOR (J – 311)

Spesifikasi :

Fungsi : Untuk mengangkut produk menuju granulator Tipe : Troughed belt on 45o idlers with rolls of equal length Kapasitas maksimum : 32 ton/jam

Belt : Width = 14 in

Trough width = 9 in Skirt seal = 2 in Belt speed : 100 ft/min

Panjang belt : 22,4 ft Sudut elevasi : 26,6 o

Power : 3 hp

Jumlah : 1 buah

Spesifikasi Alat

20. BELT CONVEYOR ( J-313)

Spesifikasi :

Fungsi : Untuk mengangkut produk menuju rotary dryer Tipe : Troughed belt on 45o idlers with rolls of equal length Kapasitas maksimum : 32 ton/jam

Belt : Width = 14 in

Trough width = 9 in Skirt seal = 2 in Belt speed : 100 ft/min

Panjang belt : 31,6 ft Sudut elevasi : 16,7 o

Power : 3 hp

Spesifikasi Alat

Spesifikasi :

Fungsi : Memisahkan padatan dari aliran udara panas Tipe : Cyclone Separator

Kapasitas : lb/j

Ukuran : Bc = ft ; Lc = ft

Dc = ft ; Sc = ft

De = ft ; Zc = ft

Hc = ft ; Jc = ft

Tebal shell : 3/4 in Tebal tutup atas : 3/4 in Tebal tutup bawah : 3/4 in

Bahan konstruksi : Carbon Steel SA 283 Grade C

11,5492 92,3935

46,1967 5,7746

23,0984 92,3935

23,0984 11,5492

11668,3806 22. ROTARY DRYER (B – 314)

Spesifikasi :

Fungsi : Mengeringkan granular SP

Tipe : Rotary Dryer

Bahan : Carbon steel SA 515 grade 55

Ukuran : Diameter shell = ft

Diameter total = ft

Panjang shell = ft

Tebal shell plate = in Efisiensi motor : 75%

Power : 119 hp

Kapasitas : kg/jam

Jumlah : 1 buah

5 7,0313

25 1/4

21416,1737

Spesifikasi Alat

24. BLOWER (G – 316)

Spesifikasi :

Fungsi : menghembuskan udara panas menuju dryer Type : Centrifugal blower

Bahan : Commercial Steel Rate Volumetrik : 11623 cuft/mnt Adiabatic Head : 15000 ft.lbf/lbm gas Effisiensi motor : 80%

Power : 120,0 hp

Jumlah : 1 buah

25. HEATER ( E – 315)

Spesifikasi :

Fungsi : Memanaskan udara sampai dengan 120oC

Type : 1 – 2 Shell and Tube Heat Exchanger (Fixed Tube) Tube : OD = ¾ in ; 16 BWG

Panjang = 16 ft

Pitch = 1 in square Jumlah Tube , Nt = 866

Passes = 6

Shell : ID = 37 in

Passes = 1

Spesifikasi Alat

26. BELT CONVEYOR ( J – 315)

Spesifikasi :

Fungsi : Untuk mengangkut granular SP menuju screen Tipe : Troughed belt on 45o idlers with rolls of equal length Kapasitas maksimum : 32 ton/jam

Belt : Width = 14 in

Trough width = 9 in Skirt seal = 2 in Belt speed : 100 ft/min

Panjang belt : 22,4 ft Sudut elevasi : 26,6 o

Power : 3 hp

Jumlah : 1 buah

27. BUCKET ELEVATOR (J – 316)

Spesifikasi :

Fungsi : Untuk mengangkut granular SP menuju screen Tipe : Centrifugal discharge bucket elevator

Kapasitas : 10,4166 ton/jam Tinggi Elevasi : 25 ft

Kecepatan Bucket : ft/menit Bucket Spasing : 12 in

Ukuran Bucket : 6" x 4" x 4.25"

Power : 2,0 hp

Jumlah : 1 buah

Spesifikasi Alat

28. SCREEN (H – 317)

Spesifikasi :

Fungsi : untuk memisahkan granular SP yang berukuran 4 mesh Type : Vibrating Screen

Kecepatan vibrasi : 3600 vibrasi / menit Ty Design Eqivalent : 4 mesh

Sieve number : No. 4 Sieve Design :

Sieve Opening : 4,76 mm Kapasitas : 441 ton/hari

Jumlah : 1 buah

Power : 4 HP

Standart 4,76 mm

29. SCREEN ( H – 318)

Spesifikasi :

Fungsi : untuk memisahkan granular SP yang berukuran 16 mesh Type : Vibrating Screen

Kecepatan vibrasi : 3600 vibrasi / menit Ty Design Eqivalent :

Sieve number : No. 18 Sieve Design : 1,00 mm Sieve Opening : 1,00 mm Kapasitas : 418,963 ton/hari

Jumlah : 1

Spesifikasi Alat

30. BELT CONVEYOR (J – 319)

Spesifikasi :

Fungsi : Untuk mengangkut granular SP menuju rotary cooler Tipe : Troughed belt on 45o idlers with rolls of equal length Kapasitas maksimum : 32 ton/jam

Belt : Width = 14 in

Trough width = 9 in Skirt seal = 2 in Belt speed : 100 ft/min

Panjang belt : 22,4 ft Sudut elevasi : 26,6 o

Power : 3 hp

Jumlah : 1 buah

31. ROTARY COOLER (B – 320)

Spesifikasi :

Fungsi : Mendinginkan Granular SP

Ukuran : Diameter = 4 ft

Panjang = 25 ft Tebal steel plate = 3 in

Power : 34 Hp

Kapasitas : kg/jam

Jumlah : 1 buah

Waktu tinggal : 80 menit Kecepatan putar : 5 rpm Berat Rotary Cooler : lb

10474,0637

Spesifikasi Alat

32. BLOWER (G – 320)

Spesifikasi :

Fungsi : Menghembuskan udara menuju rotary cooler Type : Centrifugal blower

Bahan : Commercial Steel Rate Volumetrik : 2625 cuft/mnt Adiabatic Head : 15000 ft.lbf/lbm gas Effisiensi motor : 80%

Power : 27,1 hp

Jumlah : 1buah

33. CYCLONE (H – 330)

Spesifikasi :

Fungsi : Memisahkan padatan dari aliran udara panas Tipe : Cyclone Separator

Kapasitas : lb/j

Ukuran : Bc = ft ; Lc = ft

Dc = ft ; Sc = ft

De = ft ; Zc = ft

Hc = ft ; Jc = ft

Tebal shell : 3/4 in Tebal tutup atas : 3/4 in Tebal tutup bawah : 3/4 in

Bahan konstruksi : Carbon Steel SA 283 Grade C

Jumlah : 1 buah

11,5481 92,3848

46,1924 5,7740

23,0962 92,3848

23,0962 11,5481

Spesifikasi Alat

34. BELT CONVEYOR (J – 321)

Spesifikasi :

Fungsi : memindahkan bahan menuju ke packing

Type : Troughed belt on 45o idlers with rolls of equal lenght Dasar pemilihan : dipilih conveyor jenis belt sesuai dengan bahan Kapasitas maksimum : 32 ton/jam

Belt - width : 14 in - trough width : 9 in - skirt seal : 2 in

Belt speed : (3,8 / 32) x 100 ft/mnt = 13,93 ft/min Panjang : 23 ft

Sudut elevasi : 26,6o Power : 3 Hp Jumlah : 1 buah

35. BUCKET ELEVATOR (J – 322)

Spesifikasi :

Fungsi : memindahkan produk ke Packing Type : Continuous Discharge Bucket Elevator

Dasar pemilihan : untuk memindahkan bahan dengan ketinggian tertentu Kapasitas maksimum : 14 ton/jam

Spesifikasi Alat

Tinggi Elevator : 39 ft Ukuran Feed (maximum ) : ¾ in

Bucket Speed : (3,8 / 14) x 225 ft/mnt = 61 ft/menit Putaran Head Shaft : (3,8 / 14) x 43 rpm = 12 rpm Lebar Belt : 7 in

Power total : 3 hp

Jumlah : 1 buah

36. HOPPER (F – 323)

Spesifikasi :

Fungsi : Menampung produk granular SP

Tipe : Silinder dengan tutup bawah berbentuk conical dengan posisi vertical Kapasitas : 150,186 cuft

Tinggi Silinder : 20,1 ft

Tebal shell : 1/4 in

Diameter atas conical : 5 ft Diameter bawah conical : 1 ft Tinggi Conical : 2,0 ft

Jumlah : 1 buah

Cone Anglle : 45 o

Spesifikasi Alat

37. BALL MILL (C – 319)

Spesifikasi :

Fungsi : Untuk memperkecil ukuran menjadi 100 mesh Type : Mercy Ball Mill

Kapasitas maksimum : ton/hari Sieve Number : No. 100

Ukuran mill : 4 x 3 ft Bahan Mill : Carbon steel Ball Charge : 2,7300 ton Kecepatan putar : 30 rpm

Power : 20 Hp

Jumlah : 1 buah

Perencanaan Alat Utama

BAB VI

PERENCANAAN ALAT UTAMA

REAKTOR ( R - 210 )

Fungsi : Mereaksikan Phosphate rock dan asam sulfat

Type : Conical vertical dilengkapi pengaduk dan jaket pendingin. Operasi : continuous

Kondisi operasi :

Tekanan operasi = 1 atm ( Tekanan atmospheric) Suhu operasi = 105oC

Waktu reaksi = 30 menit

Kondisi feed :

1. Feed phosphate rock dari gudang F-100 :

Rate bahan masuk = 7125.4763 kg/jam = 15711,6752 lb/jam s.g. phosphate rock = 3,2 ( Perry edisi 7)

ρ bahan = 3,2 x 62,43 = 199,776 lb/cuft (densitas air = 62,43 lb/cuft)

Rate volumetrik =

densitas massa rate

=

cuft lb

jam lb

/ / 199,776 15711,6752

Perencanaan Alat Utama

2. Feed sulfuric acid dari tangki F-120 :

Komponen Berat (kg) Fraksi berat

Ρ (gr/cc) [Perry 7ed;T.2-1]

H2SO4 3238.7000 0,7000 1,834

H2O 1388,0143 0,3000 1,000

4626.7143 1,0000

Rate massa sulfuric acid = 4626.7143 kg/jam = 10201.9050 lb/jam

ρ campuran = 62,43

komponen berat fraksi 1 × ρ

∑

= 91.5826 lb/cuftRate volumetrik= densitas massa rate = cuft lb jam lb / / 91,5826 10201,9050

= 111,3956 cuft/jam

3. Air Proses

Rate air masuk = 655,1553 kg/jam = 1444,6174 lb/jam Densitas air = 62,437 lb/cuft

Rate volumetrik= densitas massa rate = cuft lb jam lb / / 62,437 1444,6174

= 23,1372 cuft/jam

Tahap – tahap Perencanaan 1. Perencanaan Dimensi Reaktor 2. Perencanaan Sistem Pengaduk 3. Perencanaan Sistem Pemanas

1. PERENCANAAN DIMENSI REAKTOR Total rate volumetric bahan masuk :

Perencanaan Alat Utama

= 213,1798 cuft/jam

ρ campuran = 151,5372,1 lb/cuft

Waktu reaksi = 30 menit = 0,5 jam

Volume bahan = rate volumetrik x waktu reaksi

= 213,1798 cuft/jam x 0,5 jam = 106,5922 cuft

Asumsi volume bahan mengisi 80 % volume tangki dan digunakan 1 buah tangki. Volume tangki = 106,5992 / 80% = 133,2403 cuft

Menentukan ukuran tangki dan ketebalannya

Dari persamaan Hess 4 - 17

h =

2 ) (

tanα D−M

Dimana:

D = Diameter Conis, ft M = 12” = 1 ft

Tan α = Sudut conis 60o Maka tinggi conis :

H = 2

) 1 ( 60 tan D−

= 0,8860 (D-1) ft Volume conis = π / 12 . D2 .H

133,2403 = 3,14/12 . D2. 0,8860 (D-1) 574,7163 = D3 – D2

Perencanaan Alat Utama

D = 8,6612 ft (digunakan diameter 9 ft)

Jadi tinggi cone (H) = 0,886 (D-1) = 6,787 ft (digunakan tinggi 7 ft)

Penentuan tebal shell :

Tebal shell berdasarkan ASME Code untuk Conical :

t min = C

fECos D

P× +

α

2 [Brownell & Young]

dengan : t min = tebal shell minimum; in

P = tekanan tangki ; psi D = Diameter tangki ; in

C = faktor korosi ; in (diambil 1/8 in)

E = faktor pengelasan, digunakan double welded butt joint. faktor pengelasan, E = 0,8

f = stress allowable, bahan konstruksi Carbon Steel SA-283 grade C, maka f = 12650 psi [Brownell & Young,T.13-1] P operasi = 14,7 psi

P hydrostatis = 144 H x ρ =

( )

144 7 5372 , 151 ×= 7,3664 psi

P design = P operasi + P hydrostatis = 14,7 + 7,3664 = 22,0664 psi

t min = 0,125

60 cos 8 , 0 12650 2 108 0664 ,

22 × +

x x

Perencanaan Alat Utama

Dimensi tutup atas, standard dished :

Untuk D = 108 in didapat rc = 72 in , icr = 4 3/8 in (Brownell & Young, T-5.7) digunakan persamaan 13.12 dari Brownell & Young.

Tebal standard torispherical dished (atas) :

th = P 1 , 0 fE rc P 885 , 0 − × ×

+ C [Brownell & Young; pers.13.12]

dengan : th = tebal dished minimum ; in P = tekanan tangki ; psi

rc = crown radius ; in [B&Y,T-5.7] C = faktor korosi ; in (diambil 1/8 in)

E = faktor pengelasan, digunakan double welded butt joint. faktor pengelasan, E = 0,8

f = stress allowable, bahan konstruksi Carbon Steel SA-283 grade C, maka f = 12650 psi [Brownell & Young,T.13-1] P design = 22,0664 psi

th =

(

12650 0,8) (

0,1 22 ,0664)

90 0664 , 22 885 , 0 × − × × ×

+ 0,125 = 0,2987 in ,

digunakan t = 5/16 in

h = rc -

4 2

2 D

rc − = 1,5 ft

Volume dished = 1,05 x h2 (3 rc – h)

Perencanaan Alat Utama

2. PERENCANAAN SISTEM PENGADUK

Type : Vertical screw (Orbiting type)

Dasar Pemilihan : Sesuai dengan jumlah dan kekentalan bahan yang masuk

Dari Perry edisi 7 diperoleh spesifikasi :

Daya motor : 5 hp

Kecepatan putar : Screw = 64,4 rpm

Orbit = 2,2 rpm

3. PERENCANAAN SISTEM PEMANAS

Perhitungan Jaket :

Perhitungan sistem penjaga suhu :

Dari neraca panas : suhu yang dijaga = 105 oC

Q = 1121739,1115 kkal/jam = 282696348, 6643 Btu/jam

Suhu masuk rata-rata = 55 oC = 131 oF

Perencanaan Alat Utama

∆T = 221 – 131 = 90 oF

Kebutuhan media = 14956,5215 kg/jam = 32979,1299 lb/jam

Densitas air = 62,43 lb/cuft

Rate volumetrik =

cuft / lb jam / lb bahan bahan rate

ρ = 528,1985 cuft/jam = 0,146 cuft/dt

Asumsi kecepatan aliran = 3 ft/dt [Kern, T.12, hal. 845]

Luas penampang =

dt / ft dt / cuft aliran tan kecepa volumetrik rate

= 0,146 / 3 = 0,0943 ft2

Luas penampang = π/4 (D22 - D12)

dengan : D2 = diameter dalam jaket

D1 = diameter luar bejana = Diameter bejana + (2 x tebal)

= 9 + 2 ( 3/8 in ≈ 0,375 ft ) = 9,750 ft

Luas penampang = π/4 (D22 - D12)

0,094 = π/4 (D22 – 9,75 2)

D2 = 9,756 ft

Spasi =

2 D D2− 1

=

2 9,750

9,756−

= 0,003 ft = 0,025 in ≈ 3/16 in

Penentuan tebal jaket :

Tebal jaket berdasarkan ASME Code untuk cylindrical tank :

t min = C

P 6 , 0 fE ri P + − ×

[Brownell & Young ,pers.13-1,hal.254]

dengan : t min = tebal shell minimum; in

P = tekanan tangki ; psi

Perencanaan Alat Utama

C = faktor korosi ; in (diambil 1/8 in)

E = faktor pengelasan, digunakan double welded butt joint.

faktor pengelasan, E = 0,8

f = stress allowable, bahan konstruksi Carbon Steel SA-283

grade C, maka f = 12650 psi [Brownell & Young,T.13-1]

P design = 22 psi

R = ½ D = ½ x 9,756 ft = 58,54 in

tmin =

(

) (

)

22 6 , 0 8 , 0 12650 54 , 58 22 × − × ×

+ 0,125 = 0,2452 in , digunakan t = 1/4 in

Perhitungan Tinggi Jaket :

UD = 30 (Kern, Tabel 8)

A = t U

Q

D×∆

=

90 30 375809,28

× = 139,188 ft

2

A conis = 0,785 (D + m) 4h2 +

(

D−m)

+0,785d2 (Hesse : pers. 4-19)m = 12 in = 1 ft (Hesse : 85)

h : tinggi conical = 7 ft

d : Inside Diameter Jaket = 9 ft

D : Outside Diameter Jaket = OD + (2 x tebal jaket) = 9,750 ft

A conis = 0,785 (D + m) 4h2 +

(

D−m)

+0,785d2= 62,126 ft2Ajaket = A shell + A conis

Perencanaan Alat Utama

hjaket = 2,5 ft

Tinggi tangki = 7 ft

Spesifikasi :

Fungsi : Mereaksikan phosphate rock dan asam sulfat

Type : Conical vertical dilengkapi pengaduk, dan jaket.

Operasi : Continuous

Dimensi Shell :

Diameter Shell , inside : 9 ft

Tinggi Shell : 7 ft

Tebal Shell : 3/8 in

Dimensi tutup :

Tebal tutup (dished) : 5/16 in

Tinggi Tutup atas : 1,5 ft

Bahan konstruksi : Carbon steel SA-283 grade C (Brownell : 253)

Jumlah rekator : 2 buah ( sistem continuous )

Sistem Pemanas

Diameter jaket : 9,756 ft

Tinggi jaket : 2,5 ft

Jaket spacing : 3/16 in

Instrumentasi & Keselamatan Kerja

BAB VII

INSTRUMENTASI DAN KESELAMATAN KERJA

7.1. Instrumentasi

Dalam rangka pengoperasian pabrik, pemasangan alat-alat instrumentasi sangat dibutuhkan dalam memperoleh hasil produksi yang optimal. Pemasangan alat-alat instrumentasi disini bertujuan sebagai pengontrol jalannya proses produksi dari peralatan-peralatan pada awal sampai akhir produksi. dimana dengan alat instrumentasi tersebut, kegiatan maupun aktifitas tiap-tiap unit dapat tercatat kondisi operasinya sehingga sesuai dengan kondisi operasi yang dikehendaki, serta mampu memberikan tanda-tanda apabila terjadi penyimpangan selama proses produksi berlangsung.

Pada uraian diatas dapat disederhanakan bahwa dengan adanya alat instrumentasi maka :

1. Proses produksi dapat berjalan sesuai dengan kondisi-kondisi yang telah ditentukan sehingga diperoleh hasil yang optimum.

2. Proses produksi berjalan sesuai dengan efisiensi yang telah ditentukan dan kondisi proses tetap terjaga pada kondisi yang sama.

3. Membantu mempermudah pengoperasian alat.

4. Bila terjadi penyimpangan selama proses produksi, maka dapat segera diketahui sehingga dapat ditangani dengan segera.

Instrumentasi & Keselamatan Kerja

Adapun variabel proses yang diukur dibagi menjadi 3 bagian, yaitu :

1. Variabel yang berhubungan dengan energi, seperti temperatur, tekanan, dan radiasi.

2. Variabel yang berhubungan dengan kuantitas dan laju, seperti pada kecepatan aliran fluida, ketinggian liquid dan ketebalan.

3. Variabel yang berhubungan dengan karakteristik fisika dan kimia, seperti densitas, kandungan air.

Yang harus diperhatikan didalam pemilihan alat instrumentasi adalah : ¾ Level, Range dan Fungsi dari alat instrumentasi.

¾ Akurasi hasil pengukuran. ¾ Bahan konstruksi material.

¾ Pengaruh yang ditimbulkan terhadap kondisi operasi proses yang berlangsung.

¾ Mudah diperoleh di pasaran.

¾ Mudah dipergunakan dan mudah diperbaiki jika rusak.

Instrumentasi & Keselamatan Kerja

Adapun fungsi utama dari alat instrumentasi otomatis adalah : • Melakukan pengukuran.

• Sebagai pembanding hasil pengukuran dengan kondisi yang ditentukan. • Melakukan perhitungan.

• Melakukan koreksi.

Alat instrumentasi otomatis ini dapat dibagi menjadi tiga jenis, yaitu : 1. Sensing / Primary Element / Sensor.

Alat kontrol ini langsung merasakan adanya perubahan pada variabel yang diukur, misalnya temperatur. Primary Element merubah energi yang dirasakan dari media yang sedang dikontrol menjadi sinyal yang bisa dibaca (misalnya dengan tekanan fluida).

2. Recieving Element / Elemen Pengontrol.

Alat kontrol ini akan mengevaluasi sinyal yang didapat dari sensing element dan diubah menjadi data yang bisa dibaca (perubahan data analog menjadi digital), digambarkan dan dibaca oleh error detector. Dengan demikian sumber energi bisa diatur sesuai dengan perubahan-perubahan yang terjadi.

3. Transmitting Element.

Instrumentasi & Keselamatan Kerja

Disamping ketiga jenis tersebut, masih terdapat peralatan pelengkap yang lain, yaitu : Error Detector Element, alat ini akan membandingkan besarnya harga terukur pada variabel yang dikontrol dengan harga yang diinginkan dan apabila terdapat perbedaan alat ini akan mengirimkan sinyal error. Amplifier akan digunakan sebagai penguat sinyal yang dihasilkan oleh error detector jika sinyal yang dikeluarkan lemah. Motor Operator Sinyal Error yang dihasilkan harus diubah sesuai dengan kondisi yang diinginkan, yaitu dengan penambahan variabel manipulasi. Kebanyakan sistem kontrol memerlukan operator atau motor untuk menjalankan Final Control Element. Final Control Element adalah untuk mengoreksi harga variabel manipulasi.

Macam instrumentasi pada suatu perencanaan pabrik misalnya : 1. Flow Control ( F C )

Mengontrol aliran setelah keluar suatu alat. 2. Flow Ratio Control ( F R C )

Mengontrol ratio aliran yang bercabang. 3. Level Control ( L C )

Mengontrol ketinggian liquid didalam tangki 4. Weight Control ( W C )

Mengontrol berat solid yang dikeluarkan dari tangki 5. Pressure Control ( P C )

Mengontrol tekanan pada suatu aliran / alat 6. Temperature Control ( T C )

Instrumentasi & Keselamatan Kerja

Tabel 7.1. Instrumentasi pada pabrik

No. NAMA ALAT INSTRUMENTASI

1 Tangki Penampung LI ; PI ; WC

2 Pompa FC ; LC

3 Reaktor TC ; PC

4 Heat Exchanger TC 5 Kolom Scrubber TC ; PC

6 Blower FC

7.2. Keselamatan Kerja

Keselamatan kerja atau safety factor adalah hal yang paling utama yang harus diperhatikan dalam merencanakan suatu pabrik, hal ini disebabkan karena : Dapat mencegah terjadinya kerusakan-kerusakan yang besar yang

disebabkan oleh kebakaran atau hal lainnya baik terhadap karyawan maupun oleh peralatan itu sendiri.

Terpeliharanya peralatan dengan baik sehingga dapat digunakan dalam waktu yang cukup lama. Bahaya yang dapat timbul pada suatu pabrik banyak sekali jenisnya, hal ini tergantung pada bahan yang akan diolah maupun tipe proses yang dikerjakan.

Secara umum bahaya-bahaya tersebut dapat dibagi dalam tiga kategori , yaitu : 1. Bahaya kebakaran.

Instrumentasi & Keselamatan Kerja

Untuk menghindari kecelakaan yang mungkin terjadi, berikut ini terdapat beberapa hal yang perlu mendapat perhatian pada setiap pabrik pada umumnya dan pada pabrik ini pada khususnya.

7.2.1. Bahaya Kebakaran A. Penyebab kebakaran.

¾ Adanya nyala terbuka (open flame) yang datang dari unit utilitas, workshop dan lain-lain.

¾ Adanya loncatan bunga api yang disebabkan karena korsleting aliran listrik seperti pada stop kontak, saklar serta instrument lainnya.

B. Pencegahan.

¾ Menempatkan unit utilitas dan unit pembangkitan cukup jauh dari lokasi proses yang dikerjakan.

¾ Menempatkan bahan yang mudah terbakar pada tempat yang terisolasi dan tertutup.

¾ Memasang kabel atau kawat listrik di tempat-tempat yang terlindung, jauh dari daerah yang panas yang memungkinkan terjadinya kebakaran.

¾ Sistem alarm hendaknya ditempatkan pada lokasi dimana tenaga kerja dengan cepat dapat mengetahui apabila terjadi kebakaran

C. Alat pencegah kebakaran.

Instrumentasi & Keselamatan Kerja

¾ Pemakaian portable fire-extinguisher bagi daerah yang mudah dijangkau bila terjadi kebakaran. Jenis dan jumlahnya pada perencanaan pabrik ini dapat dilihat pada tabel VII.1.

¾ Untuk pabrik ini lebih disukai alat pemadam kebakaran tipe karbon dioksida.

¾ Untuk bahan baku yang mengandung racun, maka perlu digunakan kantong-kantong udara atau alat pernafasan yang ditempatkan pada daerah-daerah strategis pada pabrik ini.

Tabel 7.2. Jenis dan Jumlah Fire-Extinguisher.

NO. TEMPAT JENIS BERAT

SERBUK

JARAK

SEMPROT JUMLAH

1. 2. 3. 4. 5. 6. 7. Pos Keamanan Kantor Daerah Proses Gudang Bengkel Unit Pembangkitan Laboratorium YA-10L YA-20L YA-20L YA-10L YA-10L YA-20L YA-20L 3.5 Kg 6.0 Kg 8.0 Kg 4.0 Kg 8.0 Kg 8.0 Kg 8.0 Kg 8 m 8 m 7 m 8 m 7 m 7 m 7 m 3 2 4 2 2 2 2

7.2.2. Bahaya Kecelakaan

Instrumentasi & Keselamatan Kerja

maupun hilangnya nyawa pekerja. Berbagai kemungkinan kecelakaan karena mekanik pada pabrik ini dan cara pencegahan dapat digunakan sebagai berikut :

A. Vessel.

Kesalahan dalam perencanaan vessel dan tangki dapat mengakibatkan kerusakan fatal, cara pencegahannya :

¾ Menyeleksi dengan hati-hati bahan konstruksi yang sesuai, tahan korosi serta memakai corrosion allowance yang wajar. Untuk pabrik ini, semua bahan konstruksi yang umum dapat dipergunakan dengan pengecualian adanya seng dan tembaga. Bahan konstruksi yang biasanya dipakai untuk t