TUGAS AKHIR – TK145501

PABRIK GYPSUM DARI KALSIUM KARBONAT (CaCO

3) DAN ASAM SULFAT (H

2SO

4) DENGAN PROSES SINTESIS

NUANSA APSARI NRP. 10411500000022

FARIHAH NAAFIUMAMAH NRP. 10411500000069

Dosen Pembimbing : Ir. Budi Setiawan, MT

DEPARTEMEN TEKNIK KIMIA INDUSTRI FAKULTAS VOKASI

INSTITUT TEKNOLOGI SEPULUH NOPEMBER SURABAYA

2018

FINAL PROJECT– TK145501

GYPSUM PLANT FROM CALCIUM CARBONATE (CaCO

3) AND SULFURIC ACID (H

2SO

4) USING SYNTHESIS PROCESS

NUANSA APSARI NRP. 10411500000022

FARIHAH NAAFIUMAMAH NRP. 10411500000069

Lecturer :

Ir. Budi Setiawan, MT

DEPARTMENT OF INDUSTRIAL CHEMICAL ENGINEERING FACULTY OF VOCATION

SEPULUH NOPEMBER INSTITUTE OF TECHNOLOGY SURABAYA

2018

iii

KATA PENGANTAR

Segala puji bagi Allah SWT, Tuhan bagi seluruh alam.

Hanya dengan Rahmat dan Hidayah-Nya kami dapat menyelesaikan Tugas Akhir kami yang berjudul Pabrik Gypsum dari Bahan Baku Kalsium Karbonat dan Asam Sulfat dengan Proses Sintesis.

Tugas akhir ini disusun sebagai tugas yang harus ditempuh dan diselesaikan di akhir semester ini sebagai persyaratan kelulusan program studi DIII Teknik Kimia, Departemen Teknik Kimia Industri, Fakultas Vokasi, Institut Teknologi Sepuluh Nopember Surabaya. Tujuan dari pengerjaan Tugas Akhir ini adalah mahasiswa dapat memahami dan mampu mengenal prinsip-prinsip perhitungan dari peralatan-peralatan industri terutama industri kimia yang telah dipelajari di bangku kuliah serta aplikasinya dalam sebuah perencanaan pabrik.

Penulis menyampaikan terima kasih yang sebesar- besarnya kepada semua pihak yang telah membantu dan memberikan dukungan serta bimbingan hingga terselesaikannya Tugas Akhir ini, antara lain kepada :

1. Allah SWT yang telah memberikan kami Rahmat, Hidayah-Nya serta memberikan kesabaran dan kekuatan yang tidak terkira kepada hamba-Nya.

2. Ayah, Ibu, kakak, adik, serta keluarga yang senantiasa telah memberikan dukungan dan motivasi kepada penulis secara moril dan materiil serta do’a yang membuat penulis dapat menyelesaikan Tugas Akhir dengan tepat waktu serta usaha yang maksimal.

3. Bapak Ir. Agung Subyakto, MS. selaku Ketua Departemen Teknik Kimia Industri, Fakultas Vokasi, Institut Teknologi Sepuluh Nopember Surabaya.

iv

4. Ibu Dr. Ir. Niniek Fajar Puspita, M.Eng. selaku Ketua Program Studi DIII Teknik Kimia, Departemen Teknik Kimia Industri, Fakultas Vokasi, Institut Teknologi Sepuluh Nopember Surabaya.

5. Bapak Ir. Budi Setiawan, MT. selaku Dosen Pembimbing Tugas Akhir program studi DIII Teknik Kimia, Departemen Teknik Kimia Industri, Fakultas Vokasi, Institut Teknologi Sepuluh Nopember Surabaya.

6. Ibu Dr. Ir. Niniek Fajar Puspita, M.Eng. dan Ibu Ir.

Elly Agustiani, M.Eng. selaku Dosen Penguji Tugas Akhir program studi DIII Teknik Kimia, Departemen Teknik Kimia Industri, Fakultas Vokasi, Institut Teknologi Sepuluh Nopember Surabaya.

7. Ibu Prof. Dr. Ir. Danawati Hari Prajitno dan Ibu Dr.

Ir. Lily Pudjiastuti, MT. selaku Dosen Wali kami di kampus program studi DIII Teknik Kimia, Departemen Teknik Kimia Industri, Fakultas Vokasi, Institut Teknologi Sepuluh Nopember Surabaya.

8. Segenap Dosen, staff dan karyawan program studi DIII Teknik Kimia, Departemen Teknik Kimia Industri, Fakultas Vokasi, Institut Teknologi Sepuluh Nopember Surabaya.

9. Rekan-rekan seperjuangan, angkatan 2015 program studi DIII Teknik Kimia, Departemen Teknik Kimia Industri, Fakultas Vokasi, Institut Teknologi Sepuluh Nopember Surabaya.

10. Serta semua pihak yang telah membantu dalam penyelesaian Tugas Akhir yang tidak dapat kami sebutkan satu persatu.

Akhir kata penulis mengucapkan mohon maaf yang sebesar-besarnya kepada semua pihak jika dalam proses dari awal

v

sampai akhir penulisan penelitian Tugas Akhir ini ada kata-kata atau perilaku yang kurang berkenan. Terima kasih atas perhatiannya dan kerjasamanya.

Surabaya, Juli 2018 TTD Penulis

iii

PABRIK GYPSUM DARI KALSIUM KARBONAT (CaCO3) DAN ASAM SULFAT (H2SO4) DENGAN PROSES SINTESIS

Nama Mahasiswa : Nuansa Apsari 10411500000022 Farihah Naafiumamah 10411500000069 Program Studi : Departemen Teknik Kimia Industri

Dosen Pembimbing : Ir. Budi Setiawan, MT.

ABSTRAK

Perkembangan pembangunan di Indonesia pada era globalisasi semakin meningkat dapat dibuktikan dengan semakin banyaknya proyek pembangunan fisik di seluruh nusantara baik di desa maupun kota. Dengan semakin meningkatnya pembangunan fisik di Indonesia, maka kebutuhan semen dan bahan bangunan lain seperti wallboard juga mengalami peningkatan.

Peningkatan kebutuhan akan semen dan wallboard berdampak meningkatnya kebutuhan kalsium sulfat dihidrat (gypsum).

Gypsum dibuat dari proses sintesis. Pada proses ini, CaCO3

dimasukan kedalam mixer kemudian ditambahkan dengan H2O. Bahan baku cair berupa H2SO4 98% dimasukan kedalam mixer kemudian ditambahkan dengan H2O hingga menghasilkan H2SO4 50%. Kemudian CaCO3 direaksikan dengan asam sulfat (H2SO4) 50% di reaktor pada kondisi operasi suhu 93°C dan tekanan 1 atm. Konversi yang dihasilkan dengan metode ini sebesar 87,2%.

Produk keluar reaktor berupa slurry kemudian kemudian dimasukkan ke dalam rotary vacuum filter untuk untuk dipisahkan cake dengan filtratnya. Produk cairan hasil filtrasi direcycle menuju reaktor. Cake gypsum dimasukan kedalam rotary dryer untuk dihilangkan kandungan airnya. Gypsum kemudian masuk ke silo sebagai tempat penyimpanan sebelum proses pengemasan. Kemurnian dari gypsum yang dihasilkan proses ini lebih dari 91%.

Pabrik gypsum dirancang dengan kapasitas 132.000 ton/tahun. Bahan baku yang digunakan adalah kalsium karbonat (CaCO3) dan asam sulfat (H2SO4). Pabrik ini direncanakan didirikan di Kecamatan Semanding, Kabupaten Tuban Jawa Timur pada tahun 2022. Pabrik Gypsum ini direncanakan beroperasi secara kontinyu selama 300 hari/tahun dengan basis 24 jam/hari.

Kata kunci: gypsum, kalsium karbonate, asam sulfat, sintesis

GYPSUM PLANT FROM CALCIUM CARBONATE (CaCO3) AND SULFURIC ACID (H2SO4) USING SYNTHESIS PROCESS

Student Name : Nuansa Apsari 10411500000022 Farihah Naafiumamah 10411500000069 Departement : Departement Of Chemical Engineering Industry Supervisor : Ir. Budi Setiawan, MT.

ABSTRACT

Development of industrial in Indonesia in globalization era was increasingly evidenced by the increasing number of physical development projects throughout the archipelago, both in rural and urban areas. With the increasing physical development in Indonesia, the need for cement and other building materials such as wallboard also increased. Increasing the need for cement and wallboard impacts the need for calcium sulfate dihydrate (gypsum).

Gypsum is made from synthesis process. In this process, CaCO3 is added to the mixer then added with H2O. The liquid raw material of H2SO4 98% is fed into the mixer and then added with H2O to produce 50% H2SO4. Then CaCO3 was reacted with 50% sulfuric acid (H2SO4) in the reactor under operating conditions of 93 ° C and 1 atm pressure. The conversion generated by this method is 87.2%. The reactor exit product is slurry and then put into the rotary vacuum filter to separate the cake with the filtrate. The product of filtration fluid is recycled to the reactor. The gypsum cake is put into the rotary dryer to remove the water content. Gypsum then enter the silo as a storage place before the packing process. The purity of the gypsum produced by this process is more than 91%.

Gypsum factory is designed with a capacity of 132,000 tons / year.

The raw material used is calcium carbonate (CaCO3) and sulfuric acid (H2SO4).

This plant is planned to be established in Semanding Subdistrict, Tuban Regency, East Java in 2022. This Gypsum Plant is planned to operate continuously for 300 days / year on a 24 hour / day basis.

Keywords : gypsum, calcium carbonate, sulfuric acid, synthesis

viii DAFTAR ISI

HALAMAN JUDUL... i

KATA PENGANTAR ... iii

ABSTRAK ... vi

ABSTRACT ... vii

DAFTAR ISI ... viii

DAFTAR GAMBAR ...x

DAFTAR GRAFIK ... xi

DAFTAR TABEL ... xii BAB I PENDAHULUAN

1.1 Latar Belakang ... I-1 1.2 Dasar Teori ... I-8 1.3 Sifat Fisika dan Kimia ... I-9 1.4 Kegunaan ... I-12 BAB II MACAM DAN URAIAN PROSES

2.1 Macam Proses ... II-1 2.2 Seleksi Proses ... II-5 2.3 Uraian Proses Terpilih... II-6 BAB III NERACA MASSA ... III-1 BAB IV NERACA PANAS ... IV-1 BAB V SPESIFIKASI ALAT ... V-1 BAB VI UTILITAS

6.1 Unit Penyediaan Air ... VI-1 6.2 Unit Penyediaan Listrik... VI-10 6.3 Unit Penyediaan Bahan Bakar ... VI-11 BAB VII KESEHATAN DAN KESELAMATAN KERJA

7.1 Pengertian Kesehatan dan Keselamatan Kerja ... VII-1 7.2 Kesehatan Kerja ... VII-2 7.3 Sistem Manajemen Kesehatan dan Keselamatan Kerja ... VII-3

7.4 Kesehatan dan Keselamatan Kerja Pada Area

Pabrik Gypsum ... VII-8 BAB VIII INSTRUMENTASI

8.1 Instrumentasi dalam Industri ... VIII-1 8.2 Jenis-jenis Alat Kontrol dalam Bidang Industri ... VIII-6 8.3 Instrumentasi Pada Pabrik Gypsum ... VIII-7 BAB IX PENGOLAHAN LIMBAH INDUSTRI KIMIA .. IX-1 BAB X KESIMPULAN ... X-1 DAFTAR PUSTAKA ... xiii DAFTAR NOTASI ... . xvi APPENDIKS A ... A-1 APPENDIKS B ... B-1 APPENDIKS C ... C-1 LAMPIRAN :

1. Flowsheet Proses Pabrik Gypsum dari CaCO3 dan H2SO4

2. Flowsheet Utilitas Pabrik Gypsum dari CaCO3 dan H2SO4

x

DAFTAR GAMBAR

Gambar 1.2 Representasi Daerah Tuban Jawa Timur ... I-8 Gambar 2.1 Diagram Balok Purifikasi Gypsum dari

Phosphogypsum ... II-2 Gambar 2.2 Diagram Proses Pembuatan Gypsum dari Flue Gas Desulfurization Gypsum ... II-4 Gambar 2.3 Diagram Proses Pembuatan Gypsum dari

CaCO3 dan H2SO4 ... II-5 Gambar 2.3 Diagram Alir Proses Pembuatan Gypsum dari CaCO3 dan H2SO4 ... II-9 Gambar 8.1 Sistem Pengendalian Feedback Control ... VIII-5 Gambar 8.2 Sistem Pengendalian Forward Control ... VIII-5 Gambar 8.3 Sistem Pengendalian Cascade Control ... VIII-6

DAFTAR GRAFIK

Grafik 1.1 Data Ekspor dan Impor Gypsum dari Tahun

2012 - 2017 ... I-6

xii

DAFTAR TABEL

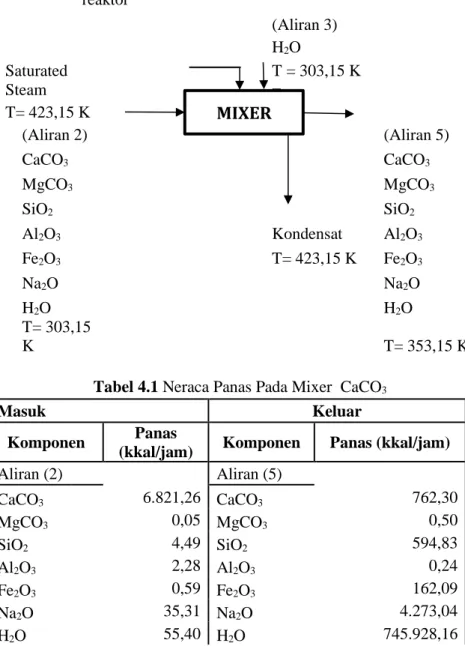

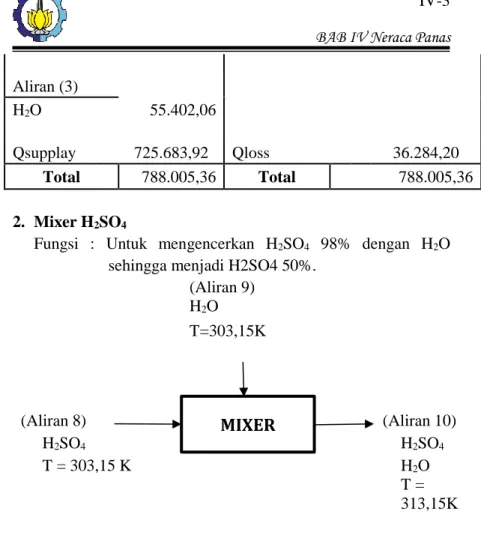

Tabel 1.1 Data Hasil Produksi Asam Sulfat dari Berbagai Pabrik di Indonesia ... I-4 Tabel 1.2 Data Ekspor- Impor Gypsum di Indonesia ... I-5 Tabel 2.1 Pemilihan Proses Pembuatan Gypsum ... II-6 Tabel 3.1 Neraca Massa Pada Mixer CaCO3 ... III-2 Tabel 3.2 Neraca Massa Pada Mixer H2SO4 ... III-3 Tabel 3.3 Neraca Massa Pada Reaktor ... III-4 Tabel 3.4 Neraca Massa Pada Rotary Vacuum Filter ... III-7 Tabel 3.5 Neraca Massa Pada Rotary Dryer ... III-8 Tabel 3.6 Neraca Massa Pada Cyclone ... III-11 Tabel 3.7 Neraca Massa Pada Scrubber ... III-12 Tabel 3.8 Neraca Massa Pada Silo ... III-13 Tabel 4.1 Neraca Panas Pada Mixer CaCO3 ... IV-2 Tabel 4.2 Neraca Panas Pada Mixer H2SO4 ... IV-3 Tabel 4.3 Neraca Panas Pada Heater ... IV-4 Tabel 4.4 Neraca Panas Pada Reaktor ... IV-6 Tabel 4.5 Neraca Panas Pada Rotary Vacuum Filter ... IV-9 Tabel 4.6 Neraca Panas Pada Heater ... IV-10 Tabel 4.7 Neraca Panas Pada Rotary Dryer ... IV-11 Tabel 4.8 Neraca Panas Pada Scrubber ... IV-12 Tabel 6.1 Bahan Kimia yang Ditambahkan Pada Air

Proses ... VI-5 Tabel 6.2 Syarat Kualitas Cooling Water ... VI-5 Tabel 6.3 Syarat Kualitas Boiler Water ... VI-7 Tabel 6.4 Kebutuhan Air Proses ... VI-8 Tabel 6.5 Kebutuhan Air Boiler ... VI-9 Tabel 6.6 Kebutuhan Air Total Pada Pabrik

Gypsum ... VI-10 Tabel 7.1 Alat Pelindung Diri yang Digunakan Pada

Pabrik Gypsum ... VII-9 Tabel 8.1 Fungsi Pengendalian Proses ... VIII-7

I-1 BAB I PENDAHULUAN 1.1 Latar Belakang

1.1.1 Sejarah

Gypsum dalam bahasa Persia disebut gatch, dalam bahasa Yunani disebut gypsos dan dalam bahasa Latin disebut gypsum. Negara seperti Iran, Egypt, Babylonia, Yunani dan Itali terkenal dengan seni mengukir pada dinding dengan bahan gypsum, sebagai contohnya yaitu dinding Jericho, Piramida Cheops, Istana Knossos dan dekorasi interior dinding Pompeii. Di Jerman gypsum digunakan untuk lumpang di dinding dan digunakan untuk mendirikan bangunan pada pertengah abad, sebuah biara Walkenried di gunung Harz yang sangat terkenal, dan mencapai puncaknya pada periode Baroque dab Rococo. Contohnya sekolah Wessobrunn untuk para pekerja plester dan dekorasi plester di Istana Charlottenburg, Jerman. Perluasan bisnis semen industri pada pertengahan abad ke 19 juga meningkat dengan menggunakan gypsum. Setelah beberapa abad industri gypsum telah berkembang dengan pengalaman dari keahlian plester gypsum jaman dulu. Perbedaan antara gypsum dan kapur bagaimanapun masih belum terlihat pada abad ke 18.

Penelitian tentang dasar dari teknologi gypsum tela dimulai pada tahun 1765 oleh Lavoisier dan telah dilanjutkan sampai sekarang. Bagaimanapun, sebuah keahlian yang sangat tinggi pada tradisi sulit untuk diterima penjelasannya secara ilmiah dan juga di beberapa dekade terakhir pembuatan gypsum telah berkembang ke industri modern.

Sampai zaman modern sekarang pun, kapur masih digunakan pemanfaatannya untuk memplester bangunan.

Perkembangan ini secara tidak langsung memperlihatkan adanya peningkatan kebutuhan akan bahan baku dan penolong

I-2

BAB I Pendahuluan

Pabrik Gypsum dari Kalsium Karbonate

(CaCO) dan Asam Sulfat (HSO) Departemen Teknik Kimia Industri bagi perkembangan sektor industri yang merupakan industri hilir.

1.1.2 Alasan Pendirian Pabrik

Perkembangan pembangunan di Indonesia pada era globalisasi semakin meningkat dapat dibuktikan dengan semakin banyaknya proyek pembangunan fisik di seluruh nusantara baik di desa maupun kota. Dengan semakin meningkatnya pembangunan fisik di Indonesia, maka kebutuhan semen dan bahan bangunan lain seperti wallboard juga mengalami peningkatan. Peningkatan kebutuhan akan semen dan wallboard berdampak meningkatnya kebutuhan kalsium sulfat dihidrat (gypsum), baik pada industri semen maupun industri pembuatan wallboard karena gypsum merupakan salah satu bahan baku dalam pembuatan semen dan bahan utama dalam pembuatan wallboard.

Kebutuhan gypsum di Indonesia dicukupi dengan produksi dalam negeri dan impor dari luar negeri. Produksi gypsum dalam negeri masih belum mencukupi untuk memenuhi kebutuhan gypsum di Indonesia. Maka masih diperlukan impor dari luar negeri. Krisis ekonomi yang menimpa Indonesia sejak tahun 1997, menyebabkan mahalnya harga gypsum dari luar negeri. Kurs rupiah yang melemah terhadap dolar Amerika membawa dampak yang besar bagi industri dengan bahan baku yang diimpor dari luar negeri.

Untuk mengatasi masalah tersebut maka perlu didirikan industri gypsum di Indonesia. Dengan pendirian industri gypsum di Indonesia, diharapkan mampu mencukupi kebutuhan gypsum di Indonesia.

I-3 BAB I Pendahuluan

Pabrik Gypsum dari Kalsium Karbonate (CaCO3) dan Asam Sulfat (H2SO4) dengan Proses Sintesis Departemen Teknik Kimia Industri

Fakultas Vokasi

1.1.3 Ketersediaan Bahan Baku

Pabrik gypsum didirikan berdekatan dengan lokasi pemasok bahan baku untuk meminimalisir biaya transportasi penyediaan bahan baku. Pemasok bahan baku yang dituju antara lain, industri pertambangan di daerah Tuban, Jawa Timur sebagai pemasok batu kapur dan PT. Petrokimia Gresik sebagai pemasok asam sulfat.

Berikut tinjauan ketersediaan bahan baku sebagai faktor pendukung pembuatan pabrik gypsum :

1. Kalsium Karbonat

Batu kapur merupakan bahan alam yang banyak terdapat di Indonesia. Batu kapur adalah batuan padat yang mengandung banyak kalsium karbonat. Mineral karbonat yang umum ditemukan berasosiasi dengan batu kapur adalah aragonite (CaCO3), yang merupakan mineral metastable karena pada kurun waktu tertentu dapat berubah menjadi kalsit (CaCO3) (Sucipto et al., 2007).

Kabupaten Tuban merupakan salah satu kabupaten di Jawa Timur yang memiliki potensi sumber daya mineral melimpah satunya yaitu batu kapur. Batu kapur merupakan pertambangan mineral non logam yang dapat digunakan sebagai bahan baku untuk membuat kalsium karbonat karena memiliki kandungan CaCO3 yang tinggi.

Salah satu pabrik kalsium karbonat yang ada di Tuban Jawa Timur yaitu CV Niraku Jaya Abadi yang berlokasi di Kecamatan Jatirogo Kabupaten Tuban Jawa Timur, dimana pabrik ini dapat mensuplai untuk kebutuhan industri dengan kapasitas 20.000 ton/bulan.

I-4

BAB I Pendahuluan

Pabrik Gypsum dari Kalsium Karbonate

(CaCO) dan Asam Sulfat (HSO) Departemen Teknik Kimia Industri 2. Asam Sulfat

Berikut ini merupakan data produksi asam sulfat di Indonesia pada tahun 2017:

Tabel 1.1 Data Hasil Produksi Asam Sulfat Dari Berbagai Pabrik di Indonesia Tahun 2017

No Nama Pabrik Kapasitas

(Ton/Tahun) 1 PT Petrokimia Gresik

(III)

1.170.000 2 PT Petro Jordan Abadi 600.000 3 PT Indonesian Acids

Industry

82.500

(Sumber: Pupuk Indonesia dan Indoacids,2017) I.1.4 Kebutuhan Dan Aspek Pasar

Gypsum adalah mineral yang terdapat dalam endapan besar di seluruh dunia. Gypsum dapat dibuat menjadi plaster dinding dengan menambahkan bahan pengisi seperti asbes, pulp kayu atau pasir. Tanpa penambahan, disebut plaster paris dan digunakan untuk membuat cetakan atau plaster dinding yang bersifat hidraulik dan mengeras dalam air, tetapi juga sedikit larut dalam air jadi tidak boleh digunakan dalam lingkungan basah.

Pada 2001, konstruksi kegiatan industri dalam negeri cukup meningkat, dengan beberapa sektor yang menunjukkan peningkatan. Pada 2001, perumahan baru mulai meningkat 2,17

% dibandingkan dengan orang-orang dari 2000, tapi nonhunian konstruksi dan komersial pada 2001 mengalami penurunan sebesar sebesar 3,43 % dibanding tahun 2000. Jelas konsumsi domestik hampir 31,4 M sepanjang tahun (Donald,2001).

Indonesia adalah daerah industri Semen yang besar dan sedang berkembang pesat. Hal ini menjadikan Indonesia tersebut sebagai pasar yang baik untuk pabrik Gypsum. Selain itu, saat ini

I-5 BAB I Pendahuluan

Pabrik Gypsum dari Kalsium Karbonate (CaCO3) dan Asam Sulfat (H2SO4) dengan Proses Sintesis Departemen Teknik Kimia Industri

Fakultas Vokasi

penggunaan terbesar gypsum di Indonesia yaitu sebagai bahan penolong Pabrik Semen atau sebagai retarder dalam Pabrik Semen (Lina Darmawati,2012).

1.1.5 Penentuan Kapasitas Pabrik

Berikut adalah tabel data ekspor-impor gypsum di Indonesia dari tahun 2011-2015 beserta data produksi dan kebutuhannya pada Tabel 1.2

Tabel 1.3 Data Ekspor-Impor Gypsum di Indonesia (ton/tahun)

Tahun Produksi Impor Ekspor

2011 734.164 1533425 0

2012 752.000 1843286 0,711

2013 559.090 1966207 0,055

2014 672.324 2017706 0,316

2015 962.433 2230297 7101,731

(Badan Pusat Statistik & Annual Report PT Petrokimia Gresik)

I-6

BAB I Pendahuluan

Pabrik Gypsum dari Kalsium Karbonate

(CaCO) dan Asam Sulfat (HSO) Departemen Teknik Kimia Industri Grafik 1.1 Data Ekspor dan Impor Gypsum Dari Tahun 2012-

2017

Dari Grafik 1.1 dapat dilihat bahwa jumlah ekspor gypsum semakin menurun dan impor gypsum cenderung meningkat. Hal ini dikarenakan produksi gypsum dalam negeri belum bisa memenuhi permintaan pasar. Sehingga, dilakukan pegurangan jumlah ekspor dan penambahan jumlah impor untuk memenuhi kebutuhan pasar, seperti yang tertera dalam grafik.

Sehingga dari data tersebut dapat diketahui kapasitas produksi pabrik gypsum dengan persamaan berikut:

Kebutuhan = (Produksi + Impor) 2022 - (Ekspor)2022

= (1.074.774+ 3.328.723) – ( 14.172)

= 4.389.325 ton/tahun

Kapasitas Pabrik = 0,03 x 4.389.325

= 131.679 ton/tahun

Dari data di atas dapat diambil kapasitas pabrik sebesar 132.000 ton/tahun. Pabrik bekerja secara kontinyu dalam 1 tahun selama 300 hari, sehingga kapasitas produksi menjadi sebesar 440 ton/hari.

1000000 200000 300000 400000 500000 600000 700000 800000 900000 1000000 1100000 1200000 1300000 1400000 1500000 1600000 1700000 1800000 1900000 2000000 2100000 2200000 2300000 2400000 2500000

2010 2011 2012 2013 2014 2015 2016 Impor Ekspor

I-7 BAB I Pendahuluan

Pabrik Gypsum dari Kalsium Karbonate (CaCO3) dan Asam Sulfat (H2SO4) dengan Proses Sintesis Departemen Teknik Kimia Industri

Fakultas Vokasi

1.1.6 Pemilihan Lokasi

Kriteria harus dipertimbangkan dalam menentukan lokasi pabrik agar pabrik dapat mendatangkan keuntungan yang besar antara lain, penyediaan bahan baku, pemasaran produk, fasilitas transportasi dan tenaga kerja. Pabrik gypsum direncanakan akan dibangun di daerah Semanding Tuban, Jawa Timur. Ada beberapa faktor yang harus diperhatikan untuk menentukan lokasi pabrik yang dirancang secara teknis dan ekonomis menguntungkan.

Adapun faktor-faktor yang harus dipertimbangkan : Penyediaan bahan baku

Kriteria penilaian dititikberatkan pada kemudahan memperoleh bahan baku. Dalam hal ini, bahan baku asam sulfat diperoleh dari PT. Petrokimia Gresik. Bahan baku kalsium karbonat diperoleh dari CV Niraku Jaya Abadi yang berlokasi di Kecamatan Jatirogo Kabupaten Tuban Jawa Timur.

Pemasaran produk

Faktor yang perlu diperhatikan adalah letak wilayah pabrik yang membutuhkan gypsum dan jumlah kebutuhannya. Daerah Tuban merupakan daerah yang strategis untuk pendirian suatu pabrik karena dekat dengan PT Semen Gresik sebagai salah satu produsen semen di Indonesia.

Transportasi

Sarana dan prasarana transportasi sangat diperlukan untuk proses penyediaan bahan baku dan pemasaran produk.

Dengan adanya fasilitas jalan raya dan pelabuhan laut yang memadai, maka pemilihan lokasi di Tuban sangat tepat.

I-8

BAB I Pendahuluan

Pabrik Gypsum dari Kalsium Karbonate

(CaCO) dan Asam Sulfat (HSO) Departemen Teknik Kimia Industri Tenaga kerja

Tersedianya tenaga kerja yang terampil mutlak diperlukan untuk menjalankan mesin-mesin produksi.

Dan tenaga kerja dapat direkrut dari daerah Jawa timur, Jawa Tengah dan sekitarnya.

Faktor penunjang lainnya

Tuban telah mempunyai sarana- sarana pendukung yang memadahi seperti tersedianya air, listrik, dan sarana lainnya sehingga proses produksi dapat berjalan dengan baik. Tuban juga memiliki kemungkinan untuk perluasan pabrik karena masih mempunyai areal yang cukup luas.

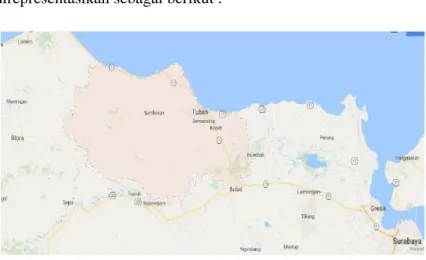

Adapun geografis daerah Tuban Jawa Timur dapat direpresentasikan sebagai berikut :

Gambar 1.2 Representasi Daerah Tuban Jawa Timur 1.2 Dasar Teori

Gypsum secara luas tersebar di lapisan kerak bumi.

Didaerah pegunungan biasanya bisa ditemukan gypsum. Gypsum dapat diperoleh dari proses industri gas yang mengalami desulfurisasi atau batu kapur yang direaksikan dengan asam

I-9 BAB I Pendahuluan

Pabrik Gypsum dari Kalsium Karbonate (CaCO3) dan Asam Sulfat (H2SO4) dengan Proses Sintesis Departemen Teknik Kimia Industri

Fakultas Vokasi

sulfat. Gypsum digunakan pada industri material karena mudah kehilangan kandungan air ketika dipanaskan, menghasilkan dehidrasi kalsinasi gypsum sebagian atau total. Ketika air ditambahkan pada kalsinasi gypsum maka akan kembali pada keadaan awal yaitu mengeras. Dua fenomena dari proses dehidrasi dan rehidrasi merupakan dasar dari teknologi gypsum.

Dehidrasi

CaSO4.2H2O + heat CaSO4.1/2H2O + 3/2 H2O CaSO4.2H2O + heat CaSO4 + 2 H2O

Rehidrasi

CaSO4.1/2H2O + 3/2 H2O CaSO4.2H2O + heat CaSO4 + 2 H2O CaSO4.2H2O + heat

Gypsum dihasilkan dari reaksi batu kapur (CaCO3) dengan larutan asam sulfat (H2SO4) 50% berat di dalam Reaktor Alir Tangki Berpengaduk (RATB). Reaksi berjalan secara isothermal pada suhu 93,33oC dan tekanan 1 atm, reaksinya sebagai berikut :

CaCO3 (s) + H2SO4 (l) + H2O (l) CaSO4.2H2O (s) + CO2 (g) Produk keluar reaktor berupa slurry kemudian dilewatkan pada alat penyaring untuk memisahkan antara gypsum dan cairannya. Produk cairan hasil filtrasi berupa asam sulfat yang akan direcycle menuju mixer. Produk bubur gypsum dilakukan proses purifikasi dengan menggunakan pengering agar didapatkan gypsum dengan kemurnian yang tinggi.

1.3 Sifat Fisika & Kimia 1.3.1 Bahan Baku Utama 1.3.1.1 Kalsium Karbonat

I-10

BAB I Pendahuluan

Pabrik Gypsum dari Kalsium Karbonate

(CaCO) dan Asam Sulfat (HSO) Departemen Teknik Kimia Industri 1. Sifat fisika kalsium karbonat

Rumus molekul : CaCO3

Kenampakan : Padat

Densitas : 2710 kg/m3

Titik Didih : 898 oC Berat Molekul : 100.09 g/mol Specific gravity : 2,711

Komposisi : CaCO3 : 99,38 `%

MgCO3 : 0,40 % SiO2 : 0,04 % Al2O3 : 0,02 % Fe2O3 : 0,01 % Na2O : 0,05 % H2O : 0,10 % Sifat kimia kalsium karbonat

Mengalami Kalsinasi Reaksi : 𝐶𝑎𝐶𝑂3

𝑇:700−900° 𝐶

→ 𝐶𝑎𝑂 + 𝐶𝑂2 1.3.1.2 Asam Sulfat

1. Sifat fisika asam sulfat Rumus molekul : H2SO4

Berat molekul : 98,08 g/gmol Kenampakan : Cair

Densitas : 1,837 g/cm3 Titik didih : 338oC Specific gravity : 1,834

2. Sifat Kimia Asam Sulfat

Dengan basa akan membentuk garam dan air

H2SO4 (l) + 2NaOH (s) Na2SO4(s) + H2O (l) Dengan alkohol membentuk eter dan air

I-11 BAB I Pendahuluan

Pabrik Gypsum dari Kalsium Karbonate (CaCO3) dan Asam Sulfat (H2SO4) dengan Proses Sintesis Departemen Teknik Kimia Industri

Fakultas Vokasi

2C2H5OH(l) + H2SO4 C2H5OC2H5(l) + H2O(l) Korosif terhadap semua logam

Bereaksi dengan NaCl membentuk NaSO4

NaCl + H2SO4(l) NaSO4 + 2HCl(l) Bereaksi dengan MgCO3 membentuk MgSO4

MgCO3(s) + H2SO4(l) MgSO4(s) + H2O (l) + CO2(g) 1.3.2 Produk Utama

1.3.2.1 Gypsum

1. Sifat fisika gypsum : Rumus Molekul : CaSO4.2H2O

Nama lain : Kalsium sulfat dihidrat Berat Molekul : 172,17 g/gmol

Kenampakan : Serbuk berwarna putih Specific gravity : 2,32-2,96

Sifat kimia Gypsum :

Mengalami pelepasan air hidrat 𝐶𝑎𝑆𝑂4∙ 2𝐻2𝑂

𝑇:>90° 𝐶

→ 𝐶𝑎𝑆𝑂4∙ 𝑜, 5𝐻2𝑂 + 1,5 𝐻2𝑂 1.3.3 Produk Sampingan

1.3.4.1 H2CO3

1. Sifat Fisika H2CO3 : Rumus Molekul : H2CO3

Berat Molekul : 62,03 g/gmol Densitas : 1,67 g/mL (1 atm) pH Keasaman : 10,3

pH Kebasaan : 7,7 2. Sifat Kimia H2CO3

Reaksi pembentukan bersifat reversible :

I-12

BAB I Pendahuluan

Pabrik Gypsum dari Kalsium Karbonate

(CaCO) dan Asam Sulfat (HSO) Departemen Teknik Kimia Industri H2O + CO2 ⇄ H2CO3 ⇄ H+ + HCO3-

I.3.4.1 CO2

1. Sifat Fisika CO2 : Rumus Molekul : CO2

Berat Molekul : 44,01 g/gmol

Densitas : 1,562 g/mL (solid 1 atm, −78,5 °C) 0,770 g/mL (liquid 56 atm, 20 °C) 1.977 g/L (gas 1 atm, 0 °C) Titik lebur : -78°C

Titik Didih : -57°C Sifat Kimia CO2 :

Karbon dioksida adalah senyawa kovalen dengan bentuk molekul linier.

Karbon dioksida adalah oksida yang bersifat asam dan dapat bereaksi dengan air menghasilkan asam karbonat.

CO2 + H2O H2CO3

Karbon dioksida bereaksi dengan basa menghasilkan senyawa karbonat dan bikarbonat.

CO2 + NaOH NaHCO3

NaHCO3 + NaOH Na2CO3 + H2O

1.4 Kegunaan

Kegunaan gypsum pada industri diantara yaitu : 1. Sebagai bahan untuk memperlambat pengerasan pada

industri semen.

2. Sebagai bahan untuk membuat wall board.

3. Sebagai bahan untuk membuat plasterboard.

4. sebagai bahan pengisi dan campuran cat putih.

5. Sebagai bahan pengisi keramik.

I-13 BAB I Pendahuluan

Pabrik Gypsum dari Kalsium Karbonate (CaCO3) dan Asam Sulfat (H2SO4) dengan Proses Sintesis Departemen Teknik Kimia Industri

Fakultas Vokasi

6. Sebagai bahan pembuat pupuk.

I-14

BAB I Pendahuluan

Pabrik Gypsum dari Kalsium Karbonate

(CaCO) dan Asam Sulfat (HSO) Departemen Teknik Kimia Industri Halaman ini sengaja dikosongkan

II-1 BAB II

MACAM DAN URAIAN PROSES 2.1 Macam Proses

Ada 3 macam pembuatan gypsum dalam skala industri, diantaranya adalah:

1. Gypsum dari Phosphogypsum 2. Flue Gas Desulfurization Gypsum

3. Gypsum dari Kalsium Karbonat dan Asam Sulfat 2.1.1 Gypsum dari Phospogypsum

Proses pembuatan gypsum dari phosphogypsum merupakan proses purifikasi untuk membersihkan pengotor pada gypsum yang berasal dari batuan fosfat. Pembuatan gypsum dari phosphogypsum ini terbagi atas dua proses, yaitu:

1. Proses Repulping

Pada proses ini, phosphogypsum dilarutkan dengan neutralized water di dalam slurry tank hingga mencapai konsentrasi 40% solid. Dalam proses ini diharapkan pengotor dalam phospogypsum yang larut dalam air yaitu P2O5 akan terlarut dengan proses pengadukan menggunakan agitator selama 30 menit.

2. Proses Filtrasi dan penguapan

Endapan lumpur yang terbentuk dari slurry tank kemudian dialirkan ke belt filter untuk memisahkan antara cake gypsum dengan filtrat dengan batuan hisapan vacuum blower. Cake gypsum pada saat berada diatas filter cloth dikontakkan dengan uap, sehingga menurunkan kandungan air bebas menjadi 25%. Filtrat kemudian dikirim ke unit effluent treatment untuk diproses menjadi neutralized water yang nantinya

II-2

BAB II Macam dan Uraian Proses

Pabrik Gypsum dari Kalsium Karbonate

(CaCO) dan Asam Sulfat (HSO) Departemen Teknik Kimia Industri digunakan kembali dalam slurry tank. Hasil dari proses filtrasi ini adalah produk purifikasi gypsum.

Gambar 2.1 Diagram Balok Purifikasi Gypsum dari Phosphogypsum

2.1.2 Flue Gas Desulfurization Gypsum

Flue gas desulfurization gypsum merupakan proses pembuatan gypsum yang dihasilkan dari desulfurisasi pembakaran gas fosil seperti batu bara, minyak dan lignite pada pembangkit listrik yang menghasilkan produk dengan spesifikasi dan kualitas yang standar. Secara umum defisini dari flue gas desulfurization gypsum adalah gypsum yang dihasilkan dari bahan bakar gas pada desulfurisasi plant, yang kemudian terbagi menjadi butiran kristal dengan kemurnian sulfate dihydrate (CaSO4.2H2O) yang tinggi.

Teknologi FGD digunakan untuk mengurangi emisi SO2

yang dapat mencemari air hujan menjadi hujan asam. Ada dua tipe FGD yaitu FGD basah (Wet Limestone Scrubbing) dan FGD kering (Dry Limestone Scrubbing). Pada FGD basah, campuran air dan gamping (batu kapur) disemprotkan dalam gas buang. Cara ini dapat mengurangi emisi SO+ sampai 70-95 %. Kalsium karbonat (CaCO3) dalam batu kapur diubah terlebih dahulu menjadi kalsium

II-3 BAB II Macam dan Uraian Proses

Pabrik Gypsum dari Kalsium Karbonate (CaCO3) dan Asam Sulfat (H2SO4) dengan Proses Sintesis Departemen Teknik Kimia Industri

Fakultas Vokasi

sulfit (CaSO3). SO2 yang diserap kemudian direaksikan dengan CaSO3 membentuk senyawa baru yaitu kalsium sulfat (CaSO4) atau gypsum. FGD kering menggunakan campuran air dan batu kapur atau gamping yang diinjeksikan ke dalam ruang bakar. Cara ini dapat mengurangi emisi SO2 sampai 70-97 %. FGD kering menghasilkan produk sampingan gypsum yang bercampur dengan limbah lainnya

Secara rinci yang dihasilkan dari proses flue gas desulfurization terbentuk setelah proses scrubbing batu kapur, proses penyulingan dengan oksidasi diikuti dengan pemisahan gypsum, pencucian dan pengeringan.

Flue gas desulfurization gypsum dihasilkan dalam empat tahap yaitu :

1. Desulfurisasi

Pada tahap pertama debu gas dari bahan bakar di semprot dengan menggunakan larutan batu kapur dengan aliran berlawanan arah (counterflow). Reaksi yang terjadi menghasilkan kalsium sulfat yang tidak dapat larut dalam air :

SO2(g) + CaCO3(s) + ½ H2O CaSO3.1/2H2O(s) +CO2

Pada tahap selanjutnya adalah recovery operation dimana flue gas desulfurization gypsum terbentuk dan dipisahkan.

2. Gaya Oksidasi

Pada tahap kedua, kalsium sulfat bereaksi dengan spontan dengan oksigen pada kondisi atmosferik (pH 5), dengan ini terbentuk kalsium bisulfat yang dapat larut dalam air, kemudian terjadi proses oksidasi menjadi kalsium sulfat dihidrat :

CaSO3.1/2H2O(s) +O2(g) +3H2O 2CaSO4.2H2O(s)

II-4

BAB II Macam dan Uraian Proses

Pabrik Gypsum dari Kalsium Karbonate

(CaCO) dan Asam Sulfat (HSO) Departemen Teknik Kimia Industri Selama proses ini butiran butiran gypsum terbentuk secara terus menerus dengan ukuran berkisar antara 30- 70 µm.

3. Pemisahan Gypsum

Pada hydrocyclone, butiran kalsium sulfat dihirat yang dihasilkan di quencher slurry dipisahkan dan zat pengotor berupa padatan dihilangkan.

4. Pencucian dan Pengeringan Gypsum

Butiran kalsium sulfat yang sudah terpisah dari proses penyaringan dengan air, kemudian dicuci untuk menghilangkan zat terlarut seperti garam mineral.

Hasil dari flue gas desulfurization gypsum mengandung kurang dari 10 wt% free moisture.

Gambar 2.2 Diagram Proses Pembuatan Gypsum dari Flue Gas Desulfurization Gypsum

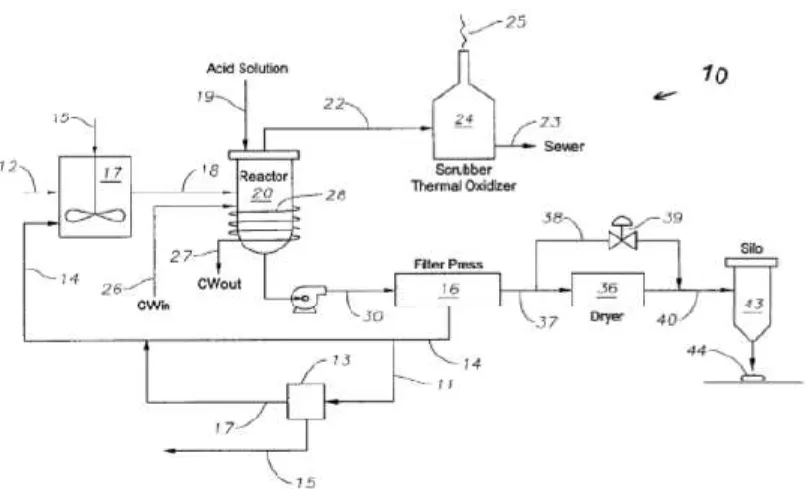

2.1.3 Gypsum dari Kalsium Karbonat dan Asam Sulfat

Pada proses ini, CaCO3 direaksikan dengan asam sulfat (H2SO4) encer di reaktor pada kondisi operasi suhu 93,33°C dan tekanan 1 atm. Konversi yang dihasilkan dengan metode ini sebesar 87,2%. Produk yang dihasilkan dari reaktor kemudian

II-5 BAB II Macam dan Uraian Proses

Pabrik Gypsum dari Kalsium Karbonate (CaCO3) dan Asam Sulfat (H2SO4) dengan Proses Sintesis Departemen Teknik Kimia Industri

Fakultas Vokasi

dimasukkan ke dalam alat pemisah untuk menghilangkan impuritasnya. Kemurnian dari gypsum yang dihasilkan proses ini lebih dari 91%. Reaksinya sebagai berikut:

CaCO3(s) + H2SO4(l) + H2O (l) CaSO4.2H2O (s) + CO2(g)

Produk keluar reaktor berupa slurry kemudian dilewatkan pada alat penyaring untuk memisahkan antara gypsum dan cairannya. Produk cairan hasil filtrasi berupa asam sulfat yang akan direcycle menuju mixer. Produk bubur gypsum dilakukan proses purifikasi dengan menggunakan pengering agar didapatkan gypsum dengan kemurnian yang tinggi.

Gambar 2.3 Diagram Proses Pembuatan Gypsum Dari Kalsium Karbonat (CaCO3) dan Asam Sulfat

2.2 Seleksi Proses

Untuk dapat menyeleksi proses yang digunakan dalam pembuatan pabrik Gypsum ini, perlu dilakukan peninjauan mengenai perbandingan tiap-tiap proses yang ada. Dari macam proses yang telah diuraikan diatas, berikut adalah beberapa perbandingan dari macam proses yang ada,

II-6

BAB II Macam dan Uraian Proses

Pabrik Gypsum dari Kalsium Karbonate

(CaCO) dan Asam Sulfat (HSO) Departemen Teknik Kimia Industri Tabel 2.1 Pemilihan Proses Pembuatan Gypsum No. Parameter Proses 1 Proses 2 Proses 3 1. Bahan Baku Gypsum

Rock

Flue Gas Kalsium karbonat dan H2SO4

2. Ketersediaan bahan baku

Terbatas jumlahnya

Terbatas jumlahnya dan sulit didapat

Berlimpah dan mudah didapat 3. Konsumsi

Energi

Sedikit Sedang Sedang 4. Kemurnian

produk

Tergantung bahan baku

Kadar 94% Kadar

>91%

Berdasarkan Tabel 2.1 tentang perbandingan proses- proses pembuatan Gypsum, maka akan dibuat pabrik Gypsum dengan proses sintesis dari Batu kapur dan H2SO4. Hal ini didasarkan pada beberapa alasan berikut :

1. Pada proses sintesis dari kalsium karbonat dan H2SO4, bahan baku yang digunakan mudah didapat dan jumlahnya berlimpah.

2. Produk gypsum yang dihasilkan memiliki kemurnian yang tinggi yaitu sebesar lebih dari 91% dan sudah memenuhi kebutuhan pasar.

2.3 Uraian Proses Terpilih

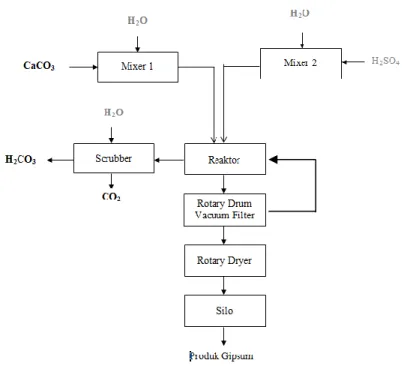

Pabrik Gypsum ini menggunakan proses sintesis dengan bahan baku utama CaCO3 dan H2SO4. Dalam prosesnya, mulai dari penyiapan bahan baku, reaksi pembentukan produk, pemisahan, dan pengeringan. Berikut adalah proses pembuatan gypsum dengan proses sintesis dari batu kapur dan H2SO4:

II-7 BAB II Macam dan Uraian Proses

Pabrik Gypsum dari Kalsium Karbonate (CaCO3) dan Asam Sulfat (H2SO4) dengan Proses Sintesis Departemen Teknik Kimia Industri

Fakultas Vokasi

2.3.1 Penyiapan Bahan Baku

Kalsium karbonat disimpan dalam penyimpan pada kondisi 30°C.

Kalsium karbonat kemudian dibawa menggunakan belt conveyor dan diangkut dengan menggunakan bucket elevator menuju mixer CaCO3. Pada mixer, kalsium karbonat dicampur dengan air hingga menjadi air kapur.

Asam sulfat disimpan dalam tangki penyimpanan pada kondisi 30°C dan tekanan 1 atm. Asam sulfat ini memiliki kadar 98%. Asam sulfat kemudian dipompakan ke mixer H2SO4 untuk diencerkan menggunakan air hingga mencapai kadar 50%.

2.3.2 Pembentukan Produk

Tahap ini bertujuan untuk membentuk gypsum yang merupakan reaksi antara CaCO3 dengan H2SO4. Kalsium karbonat yang telah dilarutkan dengan air dalam mixer CaCO3 masuk ke dalam reaktor pada suhu 70°C dan larutan asam sulfat 50% dari mixer H2SO4 pada suhu 70°C pada tekanan 1 atm. Reaksi yang terjadi di dalam reaktor berlangsung pada tekanan 1 atm dan temperatur 93°C. Reaktor yang digunakan adalah RATB (Reaktor Alir Tangki Berpengaduk). Reaksi yang terjadi dalam reaktor adalah reaksi eksotermis dan suhu produk keluar reaktor sebesar 93°C. Reaksi tersebut selain menghasilkan kalsium sulfat dihidrat (CaSO4.2H2O) juga menghasilkan gas karbondioksida (CO2). Gas keluar dari reaktor langsung dibuang ke lingkungan. Slurry CaSO4.2H2O yang keluar dari reaktor kemudian di pompa ke rotary drum vacum filter.

2.3.3 Pemisahan dan Pemurnian Produk

Langkah pemisahan bertujuan untuk memisahkan gypsum dengan air dan asam sulfat. Proses pemisahan ini menggunakan jenis rotary drum vacum filter. Keluaran dari rotary drum vacum filter ini ialah produk gypsum sebagai cake dan larutan asam sulfat sebagai filtrat. Cake gypsum keluaran rotary drum vacuum filter dialirkan menggunakan screw feeder menuju dryer. Proses

II-8

BAB II Macam dan Uraian Proses

Pabrik Gypsum dari Kalsium Karbonate

(CaCO) dan Asam Sulfat (HSO) Departemen Teknik Kimia Industri purifikasi cake gypsum (CaSO4.2H2O) bertujuan untuk menaikan kemurnian cake gypsum (CaSO4.2H2O) yang dihasilkan filter karena kemurnian cake yang dihasilkan masih rendah dan belum sesuai dengan yang ada di pasaran. Filtrat yang dihasilkan dari filter berupa air dan asam sulfat yang selanjutnya direcycle ke mixer 2.

2.3.4 Pengeringan Produk

Proses pengeringan gypsum menggunakan rotary dryer tipe direct counter current yang metode pengeringannya menggunakan hembusan udara panas yang berasal dari udara kering yang dipanaskan dengan heat exchanger yang menggunakan steam sebagai pemanas. Rotary dryer yang digunakan beroperasi pada suhu 90°C dan tekanan 1 atm sehingga mengalami proses pengurangan kandungan cairan dalam cake gypsum Produk keluaran rotary dryer yang memiliki kadar CaSO4.2H2O sebesar 90,96% sudah sesuai dengan yang ada di pasaran. Kadar CaSO4.2H2O yang ada dipasaran adalah 91%. Produk gypsum selanjutnya diangkut menggunakan bucket elevator menuju silo untuk menampung sementara produk gypsum sebelum menuju ke unit packaging untuk di kemas kemudian disimpan di gudang penyimpanan sebagai produk utama.

II-9 BAB II Macam dan Uraian Proses

Pabrik Gypsum dari Kalsium Karbonate (CaCO3) dan Asam Sulfat (H2SO4) dengan Proses Sintesis Departemen Teknik Kimia Industri

Fakultas Vokasi

Gambar 2.4 Diagram Alir Proses Pembuatan Gypsum Dari Kalsium Karbonat dan Asam Sulfat

II-10

BAB II Macam dan Uraian Proses

Pabrik Gypsum dari Kalsium Karbonate

(CaCO) dan Asam Sulfat (HSO) Departemen Teknik Kimia Industri Halaman ini sengaja dikosongkan

II-1 BAB III NERACA MASSA Ditetapkan :

Kapasitas pabrik = 132.000 ton/tahun 1 tahun produksi = 300 hari

1 hari operasi = 24 jam

Basis = 1 jam

Kapasitas = 440.000 kg/hari

= 18.333,33 kg/jam Perhitungan bahan baku

Dengan menggunakan basis 1000 kg dihasilkan produk gypsum sebesar 2.019,16 kg/jam, maka untuk menghasilkan produk gypsum sebesar 18.333,33 kg/jam dibutuhkan bahan baku sebesar 11.136 kg/jam

Perhitungan neraca massa 1. Mixer CaCO3

Fungsi : Mencampur bahan baku CaCO3 dan air sebelum diumpan ke reaktor

III-2

BAB III Neraca Massa

Pabrik Gypsum dari Kalsium Karbonate

(CaCO) dan Asam Sulfat (HSO) Departemen Teknik Kimia Industri Tabel 3.1 Neraca Massa Pada Mixer CaCO3

Masuk Keluar

Komponen Massa(kg/jam) Komponen Massa(kg/jam)

Aliran 2 Aliran 5

CaCO3 11.066,95 CaCO3 11.066,95

MgCO3 44,54 MgCO3 44,54

SiO2 4,45 SiO2 4,45

Al2O3 2,23 Al2O3 2,23

Fe2O3 1,11 Fe2O3 1,11

Na2O 5,57 Na2O 5,57

H2O 11,14 H2O 11.147,13

Aliran 3

H2O 11.136,00

Total 22.271,99 Total 22.271,99 (3)

H2O

Mixer CaCO3

(2) CaCO3 MgCO3 SiO2 Al2O3 Fe2O3 Na2O H2O

(5) CaCO3 MgCO3 SiO2 Al2O3

Fe2O3 Na2O H2O

III-3 BAB III Neraca Massa

Pabrik Gypsum dari Kalsium Karbonate (CaCO3) dan Asam Sulfat (H2SO4) dengan Proses Sintesis Departemen Teknik Kimia Industri

Fakultas Vokasi

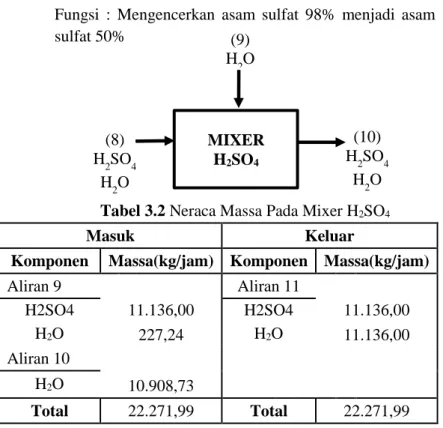

2. Mixer Asam Sulfat

Fungsi : Mengencerkan asam sulfat 98% menjadi asam sulfat 50%

Tabel 3.2 Neraca Massa Pada Mixer H2SO4

Masuk Keluar

Komponen Massa(kg/jam) Komponen Massa(kg/jam)

Aliran 9 Aliran 11

H2SO4 11.136,00 H2SO4 11.136,00

H2O 227,24 H2O 11.136,00

Aliran 10

H2O 10.908,73

Total 22.271,99 Total 22.271,99 (9)

H2O

MIXER H2SO4

(8) H2SO4

H2O

(10) H2SO4

H2O

III-4

BAB III Neraca Massa

Pabrik Gypsum dari Kalsium Karbonate

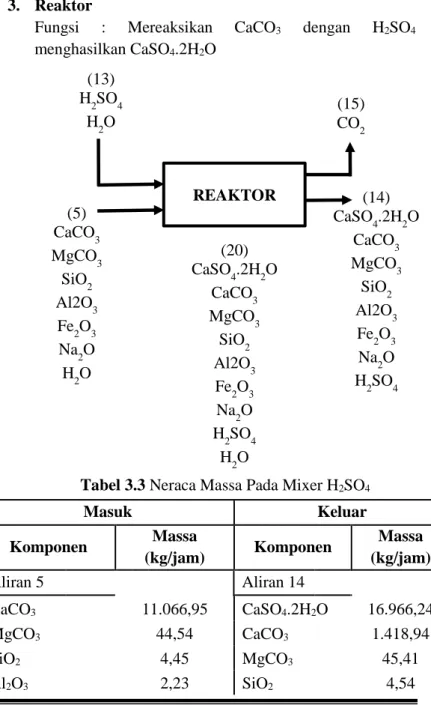

(CaCO) dan Asam Sulfat (HSO) Departemen Teknik Kimia Industri 3. Reaktor

Fungsi : Mereaksikan CaCO3 dengan H2SO4

menghasilkan CaSO4.2H2O

Tabel 3.3 Neraca Massa Pada Mixer H2SO4

Masuk Keluar

Komponen Massa

(kg/jam) Komponen Massa (kg/jam)

Aliran 5 Aliran 14

CaCO3 11.066,95 CaSO4.2H2O 16.966,24

MgCO3 44,54 CaCO3 1.418,94

SiO2 4,45 MgCO3 45,41

Al2O3 2,23 SiO2 4,54

(13) H2SO4

H2O

(5) CaCO3 MgCO3

SiO2 Al2O3

Fe2O3 Na2O H2O

REAKTOR

(15) CO2

(14) CaSO4.2H2O

CaCO3 MgCO3 SiO2 Al2O3 Fe2O3 Na2O H2SO4

H O (20)

CaSO4.2H2O CaCO3 MgCO3 SiO2 Al2O3 Fe2O3 Na2O H2SO4

H2O

III-5 BAB III Neraca Massa

Pabrik Gypsum dari Kalsium Karbonate (CaCO3) dan Asam Sulfat (H2SO4) dengan Proses Sintesis Departemen Teknik Kimia Industri

Fakultas Vokasi

Fe2O3 1,11 Al2O3 2,27

Na2O 5,57 Fe2O3 1,14

H2O 11.147,13 Na2O 15,91

Aliran 13 H2SO4 3.425,12

H2SO4 11.136,00 H2O 52.440,62

H2O 11.136,00 Aliran 15

Aliran 20

CO2 4.257,08

CaSO4.2H2O 324,93

CaCO3 27,16

MgCO3 0,87

SiO2 0,09

Al2O3 0,04

Fe2O3 0,02

Na2O 10,34

H2SO4 1.770,80

H2O 31.899,02

Total 78.577,27 Total 78.577,27

III-6

BAB III Neraca Massa

Pabrik Gypsum dari Kalsium Karbonate

(CaCO) dan Asam Sulfat (HSO) Departemen Teknik Kimia Industri 4. Rotary vacuum Filter

Fungsi : Memisahkan slurry CaSO4.2H2O menjadi cake CaSO4.2H2O dan filtrat

ROTARY VACUUM FILTER

(18) H2O

(14) CaSO4.2H2O

CaCO3 MgCO3 SiO2 Al2O3

Fe2O3 Na2O H2SO4

H2O

(19) CaSO4.2H2O

CaCO3 MgCO3 SiO2 Al2O3

Fe2O3 Na2O H2SO4

H2O (20)

CaSO4.2H2O CaCO3 MgCO3 SiO2 Al2O3 Fe2O3 Na2O H2SO4

H2O

III-7 BAB III Neraca Massa

Pabrik Gypsum dari Kalsium Karbonate (CaCO3) dan Asam Sulfat (H2SO4) dengan Proses Sintesis Departemen Teknik Kimia Industri

Fakultas Vokasi

Tabel 3.4 Neraca Massa Pada Rotary Vacuum Filter

Masuk Keluar

Komponen Massa

(kg/jam) Komponen Massa (kg/jam)

Aliran 14 Aliran 19

CaSO4.2H2O 16.966,24 CaSO4.2H2O 16.626,91

CaCO3 1.418,94 CaCO3 1.390,56

MgCO3 45,41 MgCO3 44,51

SiO2 4,54 SiO2 4,45

Al2O3 2,27 Al2O3 2,23

Fe2O3 1,14 Fe2O3 1,11

Na2O 15,91 Na2O 0,32

H2SO4 3.425,12 H2SO4 68,50

H2O 52.440,62 H2O 1.363,12

Aliran 18 Aliran 20

H2O 15.715,45 CaSO4.2H2O 339,32

CaCO3 28,38

MgCO3 0,91

SiO2 0,09

Al2O3 0,05

Fe2O3 0,02

Na2O 15,59

H2SO4 3.356,62

H2O 66.792,95

Total 90.035,64 Total 90.035,64

III-8

BAB III Neraca Massa

Pabrik Gypsum dari Kalsium Karbonate

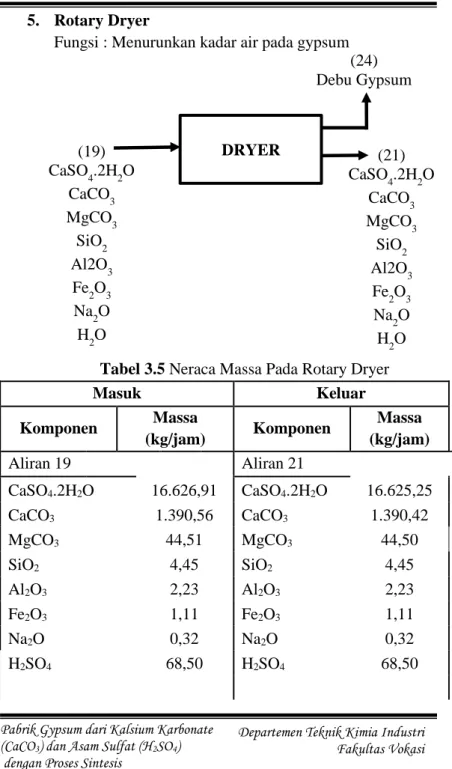

(CaCO) dan Asam Sulfat (HSO) Departemen Teknik Kimia Industri 5. Rotary Dryer

Fungsi : Menurunkan kadar air pada gypsum

Tabel 3.5 Neraca Massa Pada Rotary Dryer

Masuk Keluar

Komponen Massa

(kg/jam) Komponen Massa (kg/jam) Aliran 19 Aliran 21

CaSO4.2H2O 16.626,91 CaSO4.2H2O 16.625,25

CaCO3 1.390,56 CaCO3 1.390,42

MgCO3 44,51 MgCO3 44,50

SiO2 4,45 SiO2 4,45

Al2O3 2,23 Al2O3 2,23

Fe2O3 1,11 Fe2O3 1,11

Na2O 0,32 Na2O 0,32

H2SO4 68,50 H2SO4 68,50

DRYER (19)

CaSO4.2H2O CaCO3 MgCO3 SiO2 Al2O3

Fe2O3 Na2O H2O

(21) CaSO4.2H2O

CaCO3 MgCO3

SiO2 Al2O3

Fe2O3 Na2O H2O (24) Debu Gypsum

III-9 BAB III Neraca Massa

Pabrik Gypsum dari Kalsium Karbonate (CaCO3) dan Asam Sulfat (H2SO4) dengan Proses Sintesis Departemen Teknik Kimia Industri

Fakultas Vokasi

H2O 1.363,12 H2O 195,02

Aliran 24

CaSO4.2H2O 1,66

CaCO3 0,14

MgCO3 0,0045

SiO2 0,0004

Al2O3 0,0002

Fe2O3 0,0001

Na2O 0,00003

H2SO4 0,0069

H2O 1.168,1043

Total 19.501,71 Total 19.501,71

III-10

BAB III Neraca Massa

Pabrik Gypsum dari Kalsium Karbonate

(CaCO) dan Asam Sulfat (HSO) Departemen Teknik Kimia Industri 6. Cyclone

Fungsi : Menangkap debu yang terikut udara panas

Cyclone (24)

CaSO4.2H2O CaCO3 MgCO3 SiO2 Al2O3 Fe2O3 Na2O

(25) CaSO4.2H2O

CaCO3 MgCO3 SiO2 Al2O3

Fe2O3 Na2O (31)

CaSO4.2H2O CaCO3 MgCO3 SiO2 Al2O3 Fe2O3 Na2O

III-11 BAB III Neraca Massa

Pabrik Gypsum dari Kalsium Karbonate (CaCO3) dan Asam Sulfat (H2SO4) dengan Proses Sintesis Departemen Teknik Kimia Industri

Fakultas Vokasi

Tabel 3.6 Neraca Massa Pada Cyclone

Masuk Keluar

Komponen Massa

(kg/jam) Komponen Massa (kg/jam)

Aliran 24 Aliran 25

CaSO4.2H2O 1,66 CaSO4.2H2O 1,41

CaCO3 0,14 CaCO3 0,12

MgCO3 0,0045 MgCO3 0,004

SiO2 0,0004 SiO2 0,0004

Al2O3 0,0002 Al2O3 0,0002

Fe2O3 0,0001 Fe2O3 0,0001

Na2O 0,00003 Na2O 0,00003

H2SO4 0,01 H2SO4 0,01

Aliran 23

CaSO4.2H2O 0,25

CaCO3 0,02

MgCO3 0,0007

SiO2 0,0001

Al2O3 0,00003

Fe2O3 0,00002

Na2O 0,00000

H2SO4 0,00103

Total 1,81 Total 1,81

III-12

BAB III Neraca Massa

Pabrik Gypsum dari Kalsium Karbonate

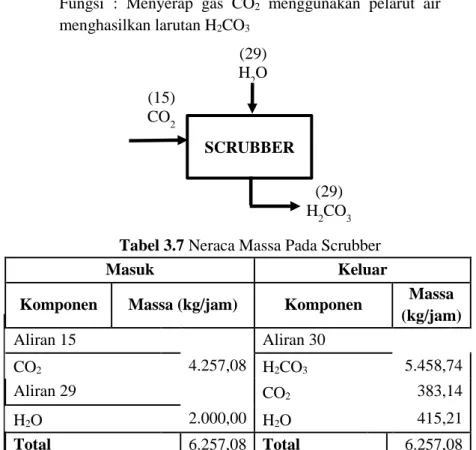

(CaCO) dan Asam Sulfat (HSO) Departemen Teknik Kimia Industri 7. Scrubber

Fungsi : Menyerap gas CO2 menggunakan pelarut air menghasilkan larutan H2CO3

Tabel 3.7 Neraca Massa Pada Scrubber

Masuk Keluar

Komponen Massa (kg/jam) Komponen Massa (kg/jam)

Aliran 15 Aliran 30

CO2 4.257,08 H2CO3 5.458,74

Aliran 29 CO2 383,14

H2O 2.000,00 H2O 415,21

Total 6.257,08 Total 6.257,08 SCRUBBER

(29) H2CO3 (15)

CO2

(29) H2O

III-13 BAB III Neraca Massa

Pabrik Gypsum dari Kalsium Karbonate (CaCO3) dan Asam Sulfat (H2SO4) dengan Proses Sintesis Departemen Teknik Kimia Industri

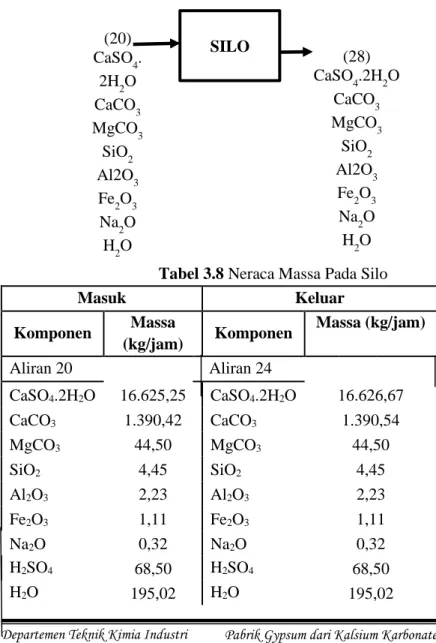

Fakultas Vokasi 8. Silo

Fungsi : Untuk menampung produk CaSO4.2H2O yang dihasilkan

Tabel 3.8 Neraca Massa Pada Silo

Masuk Keluar

Komponen Massa

(kg/jam) Komponen Massa (kg/jam)

Aliran 20 Aliran 24

CaSO4.2H2O 16.625,25 CaSO4.2H2O 16.626,67

CaCO3 1.390,42 CaCO3 1.390,54

MgCO3 44,50 MgCO3 44,50

SiO2 4,45 SiO2 4,45

Al2O3 2,23 Al2O3 2,23

Fe2O3 1,11 Fe2O3 1,11

Na2O 0,32 Na2O 0,32

H2SO4