PRA RENCANA PABRIK

Oleh :

ANDY CHRISTIAN

073101 0003

PROGRAM STUDI TEKNIK KIMIA FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL “VETERAN” JAWA TIMUR

PRA RENCANA PABRIK

Oleh :

RUBY MEGA HIDAYAT

073101 0015

PROGRAM STUDI TEKNIK KIMIA FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL “VETERAN” JAWA TIMUR

PABRIK BLEACHING EARTH DARI BENTONITE

DENGAN PROSES PENGAKTIFAN ASAM SULFAT

Oleh :

ANDY CHRISTIAN

073101 0003

Disetujui untuk diajukan dalam ujian lisan

Dosen Pembimbing,

PABRIK BLEACHING EARTH DARI BENTONITE

DENGAN PROSES PENGAKTIFAN ASAM SULFAT

Oleh :

RUBY MEGA HIDAYAT

073101 0015

Disetujui untuk diajukan dalam ujian lisan

Dosen Pembimbing,

dengan segala rahmat serta karuniaNya sehingga penyusun telah dapat

menyelesaikan Tugas Akhir “Pra Rencana Pabrik Bleaching Earth Dari Bentonite Dengan Proses Pengaktifan Asam Sulfat”, dimana Tugas Akhir ini merupakan tugas yang diberikan sebagai salah satu syarat untuk menyelesaikan program

pendidikan kesarjanaan di Program Studi Teknik Kimia, Fakultas Teknologi

Industri, Universitas Pembangunan Nasional Surabaya.

Tugas Akhir “Pra Rencana Pabrik Bleaching Earth Dari Bentonite Dengan Proses Pengaktifan Asam Sulfat” ini disusun berdasarkan pada beberapa sumber yang berasal dari beberapa literatur , data-data , majalah kimia, dan

internet.

Pada kesempatan ini kami mengucapkan terima kasih atas segala

bantuan baik berupa saran, sarana maupun prasarana sampai tersusunnya Tugas

Akhir ini kepada :

1. Bapak Ir. Sutiyono, MT

Selaku Dekan FTI UPN “Veteran” Jawa Timur

2. Ibu Ir. Retno Dewati, MT

Selaku Ketua Program Studi Teknik Kimia, FTI,UPN “Veteran” Jawa

Timur.

3. Bapak Ir. Sukamto NEP., MS

“Veteran” Jawa Timur.

6. Kedua orangtua kami yang selalu mendoakan kami.

7. Semua pihak yang telah membantu , memberikan bantuan, saran serta

dorongan dalam penyelesaian tugas akhir ini.

Kami menyadari bahwa tugas akhir ini masih jauh dari sempurna,

karena itu segala kritik dan saran yang membangun kami harapkan dalam

sempurnanya tugas akhir ini.

Sebagai akhir kata, penyusun mengharapkan semoga Tugas Akhir yang

telah disusun ini dapat bermanfaat bagi kita semua khususnya bagi mahasiswa

Fakultas Teknologi Industri Program Studi Teknik Kimia.

Surabaya , Juni 2012

dengan kapasitas 60.000 ton bleaching earth/tahun dalam bentuk padat. Pabrik

beroperasi secara kontinyu berjalan selama 24 jam tiap hari dan 330 hari kerja

dalam setahun.

Secara umum, kegunaan terbesar dari bleaching earth adalah bidang

penyerapan, khususnya pada industri minyak bumi sebagai media penjernih warna

minyak. Selain sebagai media penyerap atau media pemutih (pemucat), bleaching

earth dapat digunakan untuk industri penyaringan lilin, minyak kelapa, industri

baja. Secara singkat, uraian proses dari pabrik sodium hexametaphosphate sebagai

berikut :

Pertama-tama bahan baku batuan bentonite dihancurkan, kemudian

dihaluskan dan kemudian diaktifasi dengan menggunakan asam sulfat 5% pada

aktivator. Bleaching earth kemudian difiltrasi dan kemudian dikeringkan pada

flash dryer, kemudian didinginkan dengan cooling conveyor untuk kemudian

ditampung sebagai produk akhir bleaching earth.

Pendirian pabrik berlokasi di Manyar, Gresik dengan ketentuan :

Bentuk Perusahaan : Perseroan Terbatas

Sistem Organisasi : Garis dan Staff

Jumlah Karyawan : 194 orang

Sistem Operasi : Kontinyu

* Fixed Capital Investment (FCI) : Rp. 26.624.862.000

* Working Capital Investment (WCI) : Rp. 61.968.747.000

* Total Capital Investment (TCI) : Rp. 88.593.609.000

* Biaya Bahan Baku (1 tahun) : Rp. 209.082.662.000

* Biaya Utilitas (1 tahun) : Rp. 10.277.890.000

- Steam = 818.328 lb/hari

- Air pendingin = 222 M3/hari

- Listrik = 23.280 kWh/hari

- Bahan Bakar = 2.232 liter/hari

* Biaya Produksi Total (Total Production Cost) : Rp. 235.198.630.000

* Hasil Penjualan Produk (Sale Income) : Rp. 289.522.287.000

* Bunga Bank (Kredit Investasi Bank Mandiri) : 13,5%

* Internal Rate of Return : 20,40%

* Rate On Investment : 22,98%

* Pay Out Periode : 4,3 Tahun

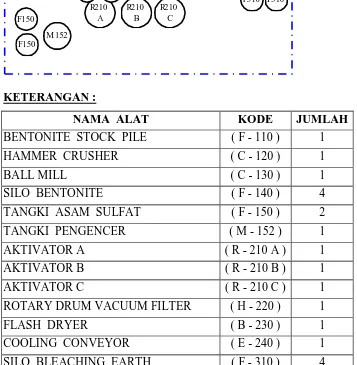

Tabel VII.2. Jenis Dan Jumlah Fire –Extinguisher ………. VII - 7

Tabel VIII.2.1. Baku mutu air baku harian ……….………… VIII-7 Tabel VIII.2.3. Karakteristik Air boiler dan Air pendingin ………… VIII-9 Tabel VIII.4.1. Kebutuhan Listrik Untuk Peralatan Proses Dan Utilitas

……….……….……….…… VIII-60

Tabel VIII.4.2. Kebutuhan Listrik Untuk Penerangan Ruang Pabrik

Dan Daerah Proses ……….………. VIII-62

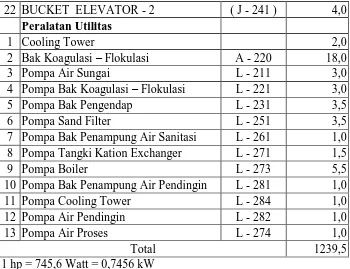

Tabel IX.1. Pembagian Luas Pabrik ……….……… IX - 8

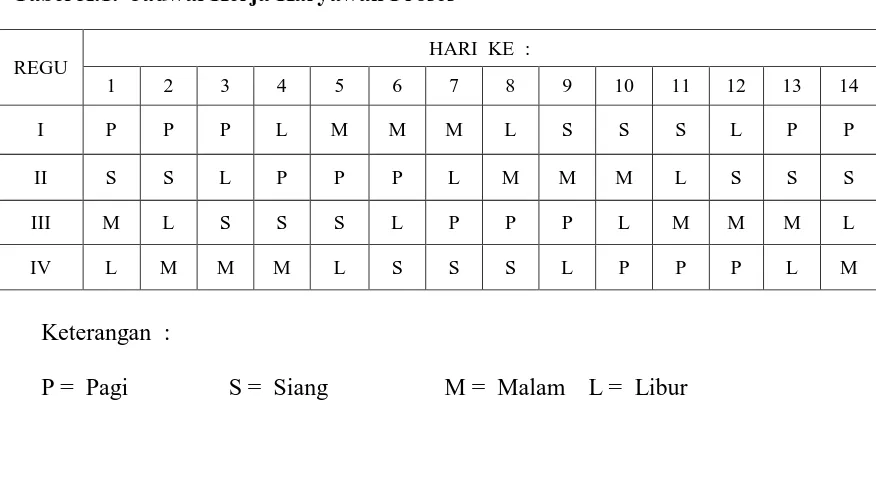

Tabel X.1. Jadwal Kerja Karyawan Proses ……….…… X - 11

Tabel X.2. Perincian Jumlah Tenaga Kerja ……….…… X - 13

Tabel XI.4.A. Hubungan kapasitas produksi dan biaya produksi … XI - 8

Tabel XI.4.B. Hubungan antara tahun konstruksi dengan modal sendiri

……….……….……….…… XI - 9

Tabel XI.4.C. Hubungan antara tahun konstruksi dengan modal pinjaman

……….……….……….……… XI - 9

Tabel XI.4.D. Tabel Cash Flow ……….……….…… XI - 10

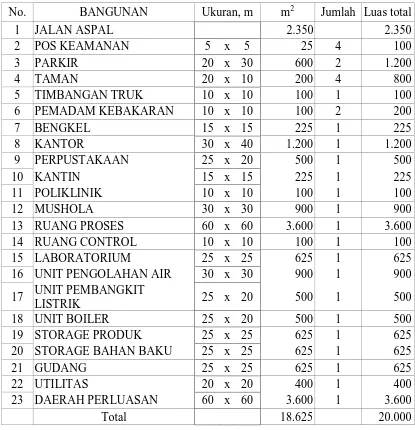

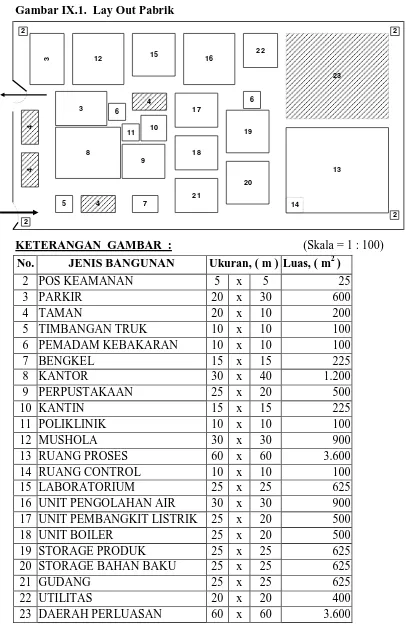

Gambar IX.2 Peta Lokasi Pabrik ……….……….……… IX - 10

Gambar IX.3 Lay Out Peralatan Pabrik ……….………. IX - 11

Gambar X.1 Struktur Organisasi Perusahaan ……….………… X - 14

KATA PENGANTAR ……….……….………. ii

INTISARI ……….……….……….……… iv

DAFTAR TABEL ……….……….……….…… vi

DAFTAR GAMBAR ……….……….……… vii

DAFTAR ISI ……….……….……….………… viii

BAB I PENDAHULUAN ……….……….……… I – 1

BAB II SELEKSI DAN URAIAN PROSES ……….…… II – 1

BAB III NERACA MASSA ……….……….…… III – 1

BAB IV NERACA PANAS ……….……….……… IV – 1

BAB V SPESIFIKASI ALAT ……….……….. V – 1

BAB VI PERENCANAAN ALAT UTAMA ………. VI – 1

BAB VII INSTRUMENTASI DAN KESELAMATAN KERJA …. VII – 1

BAB VIII UTILITAS ……….……….……… VIII – 1

BAB IX LOKASI DAN TATA LETAK PABRIK ……….. IX – 1

BAB X ORGANISASI PERUSAHAAN ……….………… X – 1

BAB XI ANALISA EKONOMI ……….……….… XI – 1

BAB XII PEMBAHASAN DAN KESIMPULAN ……….. XII – 1

Perkembangan penambangan batuan mineral bentonite dimulai sekitar

awal 1950-an. Kemudian industri bleaching earth aktif dimulai dengan pembuatan

acid clay. Beberapa karakteristik hasil tambang bentonite meliputi :

Calcium-bentonite , Calcium-Calcium-bentonite, Calcium-Calcium-bentonite, dan

Natrium-bentonite.

(http://www.chinachoushan.com/intro-e.htm)

Bentonite berasal dari nama belakang penemunya yaitu Fort Benton yang

merupakan seorang peneliti dari negara bagian Wyoming, Amerika Serikat.

Kegunaan bentonite sama juga dengan barite, yaitu digunakan pada industri

kilang minyak yang berfungsi sebagai bahan filler dan deodorizing agent pada

pengeboran minyak bumi.

Dikenal dengan nama “Bleaching Clay” , bentonite dan fuller’s earth

adalah 2 jenis clay (lempung) yang banyak ditemukan secara alami. Bentonite di

pasaran, tergantung kepada sifat fisika dan kimianya (kapasitas pertukaran basa,

waktu pengendapan, kekuatan mengembang, nilai pH , dan lainnya) serta

komposisi bahannya. Terdapat 2 jenis bentonite :

1. Swelling (Sodium) : bentonite yang bisa mengembang

Calcium bentonite bisa disamakan dengan fuller’s earth , karena terdapat persamaan dari sifat fisiknya dengan calcium-montmorillonite (komponen utama

dari fuller’s earth). Perbedaan calcium bentonite dengan fuller’s earth adalah :

fuller’s earth terbentuk secara sedimentasi alami, sedangkan calcium bentonite terbentuk karena perubahan fisika lempengan batuan dalam waktu bertahun-tahun.

http://www.sscindia.com/technicalinfo.htm

Bleaching earth dikenal dengan nama bleaching clay, bahan pemucat ini

merupakan sejenis tanah liat dengan komposisi utama terdiri dari SiO2, Al2O3, air

terikat (hidrat) serta beberapa ion mineral calcium, magnesium oxide, dan iron

oxide.

Daya pemucat bleaching earth disebabkan karena ion Al +++ pada

permukaan partikel adsorben dapat mengabsorbsi partikel zat warna. Daya

pemucat tersebut tergantung dari perbandingan komponen SiO2 dan Al2O3 dalam

bleaching earth. Adsorben yang terlalu kering akan menyebabkan daya

kombinasinya dengan air akan hilang, sehingga mengurangi daya penyerapan

terhadap zat warna.

Aktivasi bleaching earth dari bentonite dapat dilakukan dengan

penambahan asam mineral seperti HCl atau H2SO4 . Penambahan asam mineral,

akan mempertinggi daya pemucat, karena asam mineral tersebut larut atau

bereaksi dengan komponen berupa tar, garam calcium dan magnesium yang

menutupi pori-pori adsorbern. Disamping itu asam mineral melarutkan Al2O3

sehingga dapat menaikkan perbandingan jumlah SiO2 dan Al2O3 menjadi 3 kali

I.2. Manfaat

Kegunaan terbesar dari bleaching earth adalah bidang penyerapan,

khususnya pada industri minyak bumi sebagai media penjernih warna minyak.

Selain sebagai media penyerap atau media pemutih (pemucat), bleaching earth

dapat digunakan untuk industri penyaringan lilin, minyak kelapa, industri baja

(sebagai perekat pasir cetak dalam proses pengecoran baja), sebagai katalisator,

dan pada industri tinta cetak yang berfungsi sebagai filler.

I.3. Aspek Ekonomi

Cadangan mineral bentonite banyak diketemukan di Indonesia,

diperkirakan cadangan mineral bentonite mencapai 8 juta ton (khusus di Jawa

Barat). Beberapa daerah di Indonesia telah diteliti cadangan mineral bentonitenya

seperti : Seurela (Sumatera Utara), Desa Petai, Nia, Lembu (Riau), Kabupaten

Tanjungenim (Sumatera Selatan), Kabupaten Bengkulu Utara (Bengkulu), Jasinga

kabupaten Bogor, Kabupaten Kawalu Tasikmalaya, Kabupaten Subang (Jawa

Barat), Sumber Lawang Sragen, Kabupaten Boyolali, Kabupaten Grobogan (Jawa

Tengah), Patuk, Sepat, Kabupaten Gunung Kidul (D.I. Yogyakarta), Sokokidul

Trenggalek, Jatipokoh Ponorogo, Donorejo Pacitan, Sumber Lawang Ngawi,

Pandangan Lamongan, kampung Jabon, Sumber Agung Malang (Jawa Timur).

(Sukandarrumidi, 1998)

Pendirian pabrik bleaching earth ini ditujukan untuk : meningkatkan

pertumbuhan ekonomi Indonesia , menambah devisa negara dengan mengurangi

kebutuhan impor bleacing earth, menambah lapangan pekerjaan, memaksimalkan

Perkembangan kebutuhan bleaching earth di dunia pada awal tahun 1995

sampai dengan 1999 mengalami kenaikan sebesar 0,8% per tahun. Pada awal

tahun 2000 sampai 2005, berdasarkan laporan dari BIR (Bentonite Industry

Research, Trend & Market) diperkirakan mengalami kenaikan antara 4% sampai

dengan 5% per tahun. Dengan dasar data riset dari BIR, maka pendirian pabrik

bleaching earth di Indonesia masih dapat dipertimbangkan untuk investasi jangka

panjang.

(http://www.the-infoshop.com/study/ros13990_economics.html)

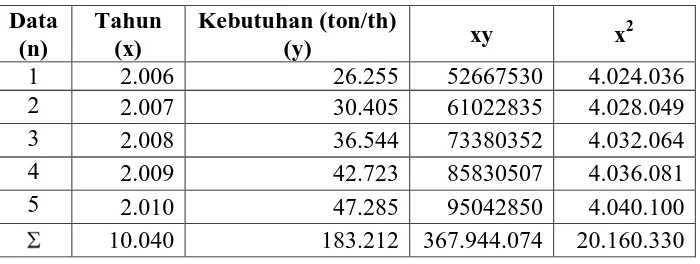

Tabel berikut adalah data kapasitas produksi rata-rata industri bleaching

earth di Indonesia, berdasarkan data dari Departemen Perindustrian dan

Perdagangan Indonesia.

(http://www.dprin.go.id/data/indonesia/kapnas/kap153.htm)

Tahun Kapasitas Produksi (ton/th)

Digunakan metode Regresi Linier (Peters : 760), dengan persamaan :

Pabrik direncanakan berproduksi pada tahun 2012 dengan masa konstruksi selama

2 tahun, maka x = 2012 , sehingga didapat kebutuhan pada tahun 2012,

y = 36.642 + 5.438 (x - 2.008)

= 36.642 + 5.438 (2.012 - 2.008)

= 58.394 ton/th

Untuk kapasitas pabrik terpasang direncanakan 60.000 ton/th

Dengan demikian, maka penting sekali adanya perencanaan pendirian

pabrik bleaching earth di Indonesia. Hal ini membantu industri-industri kimia di

dalam negeri dalam penyediaan bahan baku dan bila memungkinkan untuk

I.4. Sifat Bahan Baku dan Produk

Bahan Baku :

I.4.A. Bentonite : (PT.GASCO BROTHERS )

Rumus Molekul : Ca- [Al2O3. m SiO2 . (OH)2]. n H2O

Sifat fisika bentonite : - berwarna pucat lunak

- bila diraba terasa licin

- bisa mengembang

Komponen utama : SiO2 (Perry 7ed : 1999)

Berat Molekul : 60

Warna : pucat

Bentuk : tetragonal

Specific Gravity : 2,65

Melting Point ; C : 1425

Boiling Point ; C : 2230

Solubility / 100 parts , cold water : insoluble

Solubility / 100 parts , hot water : insoluble

I.4.B. Sulfuric acid (Perry 7ed : 1999)

Rumus Molekul : H2SO4

Berat Molekul : 98

Warna : tidak berwarna

Bentuk : liquid pekat

Specific Gravity : 1,834

Melting Point ; C : 10,49

Boiling Point ; C : terdekomposisi pada 340 C

Solubility , water : larut

Kadar bahan : 98%

Produk :

I.4.C. Bleaching Earth (PT.GASCO BROTHERS )

Rumus Molekul : H2 [Al2O3. m SiO2 . (OH)2]. n H2O

Sifat fisika Bleaching earth : - berwarna keruh, lunak

- bila diraba terasa licin seperti

sabun

Komponen utama : SiO2 (Perry 7ed : 1999)

Berat Molekul : 60

Warna : pucat

Bentuk : tetragonal

Specific Gravity : 2,65

Melting Point ; C : 1425

Boiling Point ; C : 2230

Solubility / 100 parts , cold water : insoluble

BAB II

SELEKSI DAN URAIAN PROSES

II.1. Macam Dan Uraian Proses

Pembuatan bleaching earth dapat dilakukan dengan metode yang umum

digunakan untuk bahan-bahan mineral, yaitu dengan proses aktivasi menggunakan

asam mineral. Bahan baku pembuatan bleaching earth pada umumnya

menggunakan bentonite maupun fuller’s earth (Ca-Bentonite). Beberapa

karakteristik hasil tambang bentonite meliputi : Calcium-bentonite ,

Natrium-Calcium-bentonite, Calcium-Natrium-bentonite, dan Natrium-bentonite. Di

beberapa daerah penambangan bentonite di Indonesia, dapat ditemukan

karakteristik bentonite jenis Ca-bentonite dengan kandungan mencapai 8 juta ton.

Aktivasi bleaching earth dari bentonite dapat dilakukan dengan

penambahan asam mineral seperti HCl atau H2SO4 . Penambahan asam mineral,

akan mempertinggi daya pemucat, karena asam mineral tersebut larut atau

bereaksi dengan komponen berupa tar, garam calcium dan magnesium yang

menutupi pori-pori adsorbern. Disamping itu asam mineral melarutkan Al2O3

sehingga dapat menaikkan perbandingan jumlah SiO2 dan Al2O3 menjadi 3 kali

(US.Patent no.5,008,226)

Uraian proses aktivasi bentonite :

Pada pembuatan bleaching earth, secara umum proses yang digunakan

adalah sebagai berikut :

Pertama-tama bentonite dari tambang dihancurkan dan dihaluskan sampai

dengan 200 mesh dan disimpan pada penimbunan bahan baku. Bentonite

kemudian diumpankan pada tangki pencampur untuk aktivasi bentonite dengan

asam mineral. Pada tangki pencampur ditambahkan H2SO4 dengan kadar 5% dan

Produk aktivasi bentonite adalah bleaching earth yang berfungsi untuk

penjernihan minyak. Bleaching earth kemudian difiltrasi dengan filter press untuk

memisahkan impuritis bleaching earth. Setelah proses filtrasi, bleaching earth

kemudian dikeringkan pada dryer dan didinginkan pada cooling conveyor. Produk

bleaching earth kering kemudian dihaluskan sampai dengan 200 mesh dan siap

untuk dipasarkan dengan kemasan kantong plastik ukuran 50 kg.

(sumber : http://suryachem.freeyellow.com)

II.2. Seleksi Proses

Dari uraian diatas, maka dipilih pembuatan bleaching earth dari bentonite

dengan proses aktivasi menggunakan H2SO4, dengan beberapa pertimbangan :

a. Bahan baku yang digunakan adalah calcium-bentonite, mengingat

bentonite jenis ini mudah didapat di Indonesia dengan cadangan yang

cukup besar.

b. Proses aktivasi dengan H2SO4 lebih mudah dilakukan karena tidak

menimbulkan proses samping berupa gas yang berbahaya, jika

menggunakan HCl akan menghasilkan gas chlorine yang bersifat racun.

c. Waktu yang dibutuhkan tiap batch dapat lebih cepat jika menggunakan

ca-bentonite, karena proses aktivasi Na-bentonite membutuhkan waktu

sampai dengan 8 jam karena Na-bentonite banyak menyerap air.

II.2. Uraian Proses

Pembuatan bleaching earth dari bentonite dengan proses pengaktifan asam

sulfat dapat dibagi menjadi tiga unit utama :

A. Unit Pengendalian Bahan Baku (Kode Unit : 100)

B. Unit Aktivasi (Kode Unit : 200)

C. Unit Pengendalian Produk (Kode Unit : 300)

Secara singkat uraian prosesnya sebagai berikut :

Pertama-tama bentonite dari supplier ditampung pada stock pile F-110 dan

kemudian dengan belt conveyor J-111 diumpankan ke hammer crusher C-120.

Pada hammer crusher C-120, bentonite dihancurkan dari ukuran ¼ in menjadi 40

mesh. Bentonite kemudian diumpankan ke ball mill C-130 dengan belt conveyor

J-121. Pada ball mill C-130, bentonite dihaluskan dari ukuran 40 mesh menjadi

200 mesh. Bentonite kemudian disaring apda screen H-131, dimana bentonite

yang tidak lolos ayak direcycle kembali menuju ke ball mill C-130 dengan belt

conveyor J-132, dan bentonite yang lolos ayak ditampung ke silo F-140 dengan

belt conveyor J-133 dan bucket elevator J-134. Bahan baku asam sulfat dengan

kadar 98% dari supplier, pertama-tama diencerkan menjadi 5% pada tangki

pengencer M-122 dan kemudian diumpankan ke aktivator-A R-210 A.

Pada aktivator-A R-210 A terjadi proses aktivasi bentonite menjadi

bleaching earth dengan penambahan asam sulfat encer dengan kadar 5%. pada

Reaksi pelarutan bahan :

Reaksi 1. CaO(S) + H2O(L) Ca(OH)2(L)

Reaksi 2. K2O(S) + H2O(L) 2 KOH(L)

Reaksi 3. Na2O(S) + H2O(L) 2 NaOH(L)

Reaksi aktivasi bentonite :

Reaksi 4. Al2O3(S) + 3 H2SO4(L) Al2(SO4)3(S) + 3 H2O(L)

Reaksi 5. Fe2O3(S) + 3 H2SO4(L) Fe2(SO4)3(S) + 3 H2O(L)

Reaksi 6. MgO(S) + H2SO4(L) MgSO4(S) + H2O(L)

Reaksi 7. Ca(OH)2(L) + H2SO4(L) CaSO4(S) + 2 H2O(L)

Reaksi 8. 2 KOH(L) + H2SO4(L) K2SO4(S) + 2 H2O(L)

Reaksi 9. 2 NaOH(L) + H2SO4(L) Na2SO4(S) + 2 H2O(L)

Kondisi operasi pada aktivator dijaga pada tekanan 1 atm dan suhu 100 C selama

3 jam dengan menggunakan 3 buah aktivator disusun seri. Reaksi berlangsung

secara endotermis, sehingga membutuhkan panas dengan cara mengalirkan steam

pada jaket pemanas untuk menyempurnakan reaksi. Produk reaksi, berupa

campuran bleaching earth kemudian dialirkan ke aktivator-B R-210B untuk

menyempurnakan reaksi. Pada aktivator-B R-210B terjadi reaksi sesuai dengan

aktivator-A dan kemudian dilanjutkan pada aktivator-C R-210C. Produk reaksi

dari aktivator-C berupa campuran bleaching earth dan impuritis, kemudian

diumpankan ke rotary drum vacuum filter H-220.

Pada rotary drum vacuum filter H-220 terjadi proses pemisahan padatan

berupa bleaching earth dengan liquid berupa larutan impuritis secara vacuum.

Produk liquid berupa impuritis yang terlarut kemudian dialirkan ke pengolahan

limbah cair, sedangkan produk padat berupa bleaching earth basah kemudian

Pada flash dryer B-230, bleaching earth dikeringkan dengan bantuan udara

panas secara co-current (searah). Udara panas berasal dari udara bebas yang

dihembuskan dengan blower G-232 dan dipanaskan heater E-233. Bleaching earth

dan udara panas kemudian dipisahkan pada cyclone H-231, dimana udara panas

dibuang ke pengolahan limbah padat, sedangkan produk bleaching earth

diumpankan ke cooling conveyor E-240 untuk didinginkan sampai suhu kamar

(32 C). Bleaching earth kemudian dialirkan dengan bucket elevator J-241 menuju

Kapasitas produksi = 60.000 ton/th

Waktu operasi = 24 jam proses per hari ; 330 hari kerja per tahun

Satuan massa = kilogram/jam

1. BALL MILL ( C - 130 )

Komponen Masuk (kg/j) Komponen Keluar (kg/j)

* Bentonite dr F-110 * Bentonite ke H-131

SiO2 6095,7300 SiO2 6400,5165

Al2O3 2098,5300 Al2O3 2203,4565

Fe2O3 99,9300 Fe2O3 104,9265

CaO 299,7900 CaO 314,7795

MgO 399,7200 MgO 419,7060

K2O 49,9650 K2O 52,4633

Na2O 49,9650 Na2O 52,4633

H2O 899,3700 H2O 944,3385

9993,0000 10492,6501

* Recycle dr H-131

SiO2 304,7865

Al2O3 104,9265

Fe2O3 4,9965

CaO 14,9895

MgO 19,9860

K2O 2,4983

Na2O 2,4983

H2O 44,9685

499,6501

2. SCREEN ( H - 131 )

Komponen Masuk (kg/j) Komponen Keluar (kg/j)

* Bentonite dr C-130 * Bentonite ke F-140

SiO2 6400,5165 SiO2 6095,7300

Al2O3 2203,4565 Al2O3 2098,5300

Fe2O3 104,9265 Fe2O3 99,9300

CaO 314,7795 CaO 299,7900

MgO 419,7060 MgO 399,7200

K2O 52,4633 K2O 49,9650

Na2O 52,4633 Na2O 49,9650

H2O 944,3385 H2O 899,3700

10492,6501 9993,0000

* Recycle ke C-130

SiO2 304,7865

Al2O3 104,9265

Fe2O3 4,9965

CaO 14,9895

MgO 19,9860

K2O 2,4983

Na2O 2,4983

H2O 44,9685

499,6501

3. TANGKI PENGENCER ( M - 122 )

Komponen Masuk (kg/j) Komponen Keluar (kg/j)

* H2SO4 dr F-120 * H2SO4 ke R-210A

H2SO4 5430,6044 H2SO4 5430,6044

H2O 110,8287 H2O 103181,4836

5541,4331 108612,0880

* Air proses dr utilitas

H2O 103070,6549

108612,0880 108612,0880

4. AKTIVATOR ( R - 210 )

Komponen Masuk (kg/j) Komponen Keluar (kg/j)

* Bentonite dr F-140 * Campuran ke H-220

SiO2 6095,7300 SiO2 6095,7300

Al2O3 2098,5300 Al2O3 812,5785

Fe2O3 99,9300 Al2(SO4)3 4311,7199

CaO 299,7900 Fe2O3 40,3506

MgO 399,7200 Fe2(SO4)3 148,9484

K2O 49,9650 CaSO4 728,0614

Na2O 49,9650 MgO 8,3484

H2O 899,3700 MgSO4 1174,1148

9993,0000 K2SO4 92,4885

* H2SO4 dr M-122 Na2SO4 114,4361

H2SO4 5430,6044 H2O 105078,3114

H2O 103181,4836 118605,0880

108612,0880

5. ROTARY DRUM VACUUM FILTER ( H - 220 )

Komponen Masuk (kg/j) Komponen Keluar (kg/j)

* Campuran dr R-210C * Bleaching earth ke J-221

SiO2 6095,7300 SiO2 6083,5385

Al2O3 812,5785 Al2O3 810,9533

Al2(SO4)3 4311,7199 Fe2O3 40,2698

Fe2O3 40,3506 CaSO4 556,7188

Fe2(SO4)3 148,9484 MgO 8,3317

CaSO4 728,0614 H2O 2101,5662

MgO 8,3484 9601,3783

MgSO4 1174,1148 * Limbah cair

K2SO4 92,4885 Al2(SO4)3 4311,7199

Na2SO4 114,4361 Fe2(SO4)3 148,9484

H2O 105078,3114 CaSO4 171,3426

118605,0880 MgSO4 1174,1148

* Air pencuci K2SO4 92,4885

H2O 7499,8121 Na2SO4 114,4361

SiO2 12,1915

Al2O3 1,6252

Fe2O3 0,0808

MgO 0,0167

H2O 110476,5573

116503,5218

5. FLASH DRYER ( B - 230 )

Komponen Masuk (kg/j) Komponen Keluar (kg/j)

* Bleaching earth dr J-221 * Bleaching earth ke H-231

SiO2 6083,5385 SiO2 6083,5385

Al2O3 810,9533 Al2O3 810,9533

Fe2O3 40,2698 Fe2O3 40,2698

CaSO4 556,7188 CaSO4 556,7188

MgO 8,3317 MgO 8,3317

H2O 2101,5662 H2O 151,5268

9601,3783 7651,3389

* Uap air ke H-231

H2O 1950,0394

6. CYCLONE ( H - 231 )

Komponen Masuk (kg/j) Komponen Keluar (kg/j)

* Bleaching earth dr B-230 * Bleaching earth ke E-240

SiO2 6083,5385 SiO2 6022,7031

Al2O3 810,9533 Al2O3 802,8438

Fe2O3 40,2698 Fe2O3 39,8671

CaSO4 556,7188 CaSO4 551,1516

MgO 8,3317 MgO 8,2484

H2O 151,5268 H2O 151,5268

H2O uap 1950,0394 7576,3408

9601,3783 * Limbah gas

SiO2 60,8354

Al2O3 8,1095

Fe2O3 0,4027

CaSO4 5,5672

MgO 0,0833

H2O 1950,0394

2025,0375

Kapasitas produksi = 60.000 ton/th

Waktu operasi = 24 jam proses per hari ; 330 hari kerja per tahun

Satuan massa = kilogram/jam

Satuan panas = kilokalori/jam

1. TANGKI PENGENCER ( M - 122 )

Komponen Masuk (kkal/j) Komponen Keluar (kkal/j)

* H2SO4 dr F-120 * H2SO4 ke R-210A

H2SO4 1608,1660 H2SO4 8124,4547

H2O 24,7836 H2O 116816,0305

1632,9496 124940,4852

* Air proses dr utilitas

H2O 23046,7036

* H Solution 100260,8320

2. AKTIVATOR A ( R - 210 A )

Komponen Masuk (kkal/j) Komponen Keluar (kkal/j)

* Bentonite dr F-140 * Campuran ke R-210 B

SiO2 6852,6165 SiO2 105107,6565

Al2O3 2548,9005 Al2O3 14991,6784

Fe2O3 92,2597 Al2(SO4)3 60042,7425

CaO 306,6428 Fe2O3 569,4147

MgO 560,6073 Fe2(SO4)3 1848,9660

K2O 190,6584 CaSO4 10396,6776

Na2O 271,1935 MgO 176,3609

H2O 2009,5923 MgSO4 19593,0608

12832,4710 K2SO4 1319,6970

* H2SO4 dr M-122 Na2SO4 1982,5140

H2SO4 81186,5292 H2O 3549720,5099

H2O 1167329,2939 3765749,2783

1248515,8231

* H reaksi 2079582,7784

* Q steam 447177,0587 * Q loss 22358,8529

3. AKTIVATOR B ( R - 210 B )

Komponen Masuk (kkal/j) Komponen Keluar (kkal/j)

* Campuran ke R-210 A * Campuran ke R-210 C

SiO2 105107,6565 SiO2 105107,6565

Al2O3 14991,6784 Al2O3 14991,6784

Al2(SO4)3 60042,7425 Al2(SO4)3 60042,7425

Fe2O3 569,4147 Fe2O3 569,4147

Fe2(SO4)3 1848,9660 Fe2(SO4)3 1848,9660

CaSO4 10396,6776 CaSO4 10396,6776

MgO 176,3609 MgO 176,3609

MgSO4 19593,0608 MgSO4 19593,0608

K2SO4 1319,6970 K2SO4 1319,6970

Na2SO4 1982,5140 Na2SO4 1982,5140

H2O 3549720,5099 H2O 3549720,5099

3765749,2783 3765749,2783

* H reaksi -424818,2058

* Q steam 447177,0587 * Q loss 22358,8529

4. AKTIVATOR C ( R - 210 C )

Komponen Masuk (kkal/j) Komponen Keluar (kkal/j)

* Campuran ke R-210 B * Campuran ke H-220

SiO2 105107,6565 SiO2 105107,6565

Al2O3 14991,6784 Al2O3 14991,6784

Al2(SO4)3 60042,7425 Al2(SO4)3 60042,7425

Fe2O3 569,4147 Fe2O3 569,4147

Fe2(SO4)3 1848,9660 Fe2(SO4)3 1848,9660

CaSO4 10396,6776 CaSO4 10396,6776

MgO 176,3609 MgO 176,3609

MgSO4 19593,0608 MgSO4 19593,0608

K2SO4 1319,6970 K2SO4 1319,6970

Na2SO4 1982,5140 Na2SO4 1982,5140

H2O 3549720,5099 H2O 3549720,5099

3765749,2783 3765749,2783

* H reaksi -424818,2058

* Q steam 447177,0587 * Q loss 22358,8529

5. FLASH DRYER ( B - 230 )

Komponen Masuk (kkal/j) Komponen Keluar (kkal/j)

* Bleaching earth dr H-220 * Bleaching earth ke H-231

SiO2 104897,5353 SiO2 119258,7549

Al2O3 14961,7572 Al2O3 16987,0135

Fe2O3 568,2858 Fe2O3 645,7742

CaSO4 7950,0578 CaSO4 9048,2888

MgO 175,9386 MgO 199,5015

H2O 70994,4224 H2O 5808,1371

199547,9971 151947,4700

* Udara panas * Uap air & Udara ke H-231

Udara 5655772,7386 H2O 1130301,0655

Udara 4573072,2002

5703373,2657

6. HEATER ( E - 233 )

Komponen Masuk (kkal/j) Komponen Keluar (kkal/j)

* Udara bebas dr G-232 * Udara panas ke B-230

Udara 267744,4498 Udara 5655772,7386

* Q supply 5671608,7251 * Q loss 283580,4363

5939353,1749 5939353,1749

7. COOLING CONVEYOR ( J - 320 )

Komponen Masuk (kkal/j) Komponen Keluar (kkal/j)

* Bleaching earth dr H-231 * Bleaching earth ke F-310

SiO2 118066,0779 SiO2 9484,7551

Al2O3 16817,1562 Al2O3 1365,6359

Fe2O3 639,3600 Fe2O3 51,5620

CaSO4 8957,6645 CaSO4 713,3792

MgO 197,5859 MgO 16,2049

H2O 5808,1371 H2O 474,1131

150485,9816 12105,6502

* Q serap 138380,3314

Kapasitas produksi = 60.000 ton/th

Waktu operasi = 24 jam proses per hari ; 330 hari kerja per tahun

Satuan massa = kilogram/jam

Satuan panas = kilokalori/jam

1. BENTONITE STOCK PILE ( F - 110 )

Fungsi : Menampung bentonite dari supplier

Dasar Pemilihan : Bahan berbentuk solid

Fungsi : Mendinginkan dan menyempurnakan proses agglomerasi.

Kondisi operasi : * Tekanan operasi = 1 atm (tekanan atmosfer)

* Suhu operasi = 30oC (suhu kamar)

Spesifikasi :

Stock pile (gudang) berbentuk persegi panjang terbuat dari beton.

Kapasitas : 910 m3

Bentuk : empat persegi panjang

Ukuran : Panjang = 12,4 m

Lebar = 12,4 m

Tinggi = 6,2 m

Bahan konstuksi : Beton

Jumlah : 1 buah

2. BELT CONVEYOR - 1 ( J - 111 )

Fungsi : memindahkan bahan dari F-110 ke C-120

Type : Troughed belt conveyor with rolls of equal length

Dasar pemilihan : dipilih conveyor jenis belt sesuai dengan bahan

Spesifikasi :

Kapasitas maksimum : 32 ton/jam

Belt - width : 14 in

- trough width : 9 in

- skirt seal : 2 in

Belt speed : (10,0 / 32) x 100 ft/mnt = 32 ft/min

Panjang : 42 ft

Sudut elevasi : 16,7 o

Power : 4 Hp

Jumlah : 1 buah

Masuk

3. HAMMER CRUSHER ( C - 120 )

Fungsi : Menghaluskan bahan sampai dengan 40 mesh

Type : Reversible Hammer Mill

Dasar pemilihan : dipilih karena sesuai dengan bahan dan kapasitas.

Spesifikasi :

Kapasitas maksimum : 40 ton/jam

Sieve number : No. 40

Model : 505

Rotor Dimension : 30 in x 30 in

Maximum feed : 2 ½ in

Maximum speed : 1200 rpm

Power : 100 hp

Bahan : Heavy Duty Steel

Jumlah : 1 buah

4. BELT CONVEYOR - 2 ( J - 121 )

Fungsi : memindahkan bahan dari C-120 ke C-130

Type : Troughed belt conveyor with rolls of equal length

Dasar pemilihan : dipilih conveyor jenis belt sesuai dengan bahan

Masuk

Spesifikasi :

Kapasitas maksimum : 32 ton/jam

Belt - width : 14 in

- trough width : 9 in

- skirt seal : 2 in

Belt speed : (10,0 / 32) x 100 ft/mnt = 32 ft/min

Panjang : 42 ft

Sudut elevasi : 16,7 o

Power : 4 Hp

Jumlah : 1 buah

5. BALL MILL ( C - 130 )

Fungsi : Menghaluskan bahan sampai 200 mesh

Type : Ball Mill Grinding System, Air-Lift Type

Dasar pemilihan : dipilih jenis ini karena sesuai dengan bahan dan

kapasitas.

Kondisi operasi : Tekanan operasi = 1 atm (atmospheric pressure)

Suhu operasi = Suhu kamar

Waktu proses = Continuous

Spesifikasi :

Sieve number : No. 200

Kapasitas maksimum : 315 ton/hari

Mill Speed : 20 rpm

Power : 345 hp

Bola Baja : - Ball charge : 30,0 ton

- Ukuran bola baja : 5” , 3 ½ “ , 2 ½ “

- Jumlah bola 5” : 1944 buah

- Jumlah bola 3½“ : 5666 buah

- Jumlah bola 2½“ : 15553 buah

Jumlah ball mill : 1 buah

6. SCREEN ( H - 131 )

Fungsi : Menyaring phosphate rock hasil ball mill.

Type : Vibrating Screen

Dasar pemilihan : sesuai dengan ukuran, kapasitas dan jenis bahan.

Spesifikasi :

Kapasitas : 10,5 ton/jam

Speed : 50 vibration/dt

Power : 3 Hp (Peter’s 4ed;p.567)

Ty Equivalent design : 200 mesh

Sieve No. : 200

Sieve design : standard 74 micron

Sieve opening : 0,074 mm

Ukuran kawat : 0,053 mm

Jumlah : 1 buah

7. BELT CONVEYOR - 3 ( J - 132 )

Fungsi : memindahkan bahan dari H-131 ke C-130

Type : Troughed belt conveyor with rolls of equal length

Dasar pemilihan : dipilih conveyor jenis belt sesuai dengan bahan

Spesifikasi :

Kapasitas maksimum : 32 ton/jam

Belt - width : 14 in

- trough width : 9 in

- skirt seal : 2 in

Belt speed : (0,5 / 32) x 100 ft/mnt = 2 ft/min

Panjang : 42 ft

Sudut elevasi : 16,7 o

Power : 4 Hp

Jumlah : 1 buah

8. BELT CONVEYOR - 4 ( J - 133 )

Fungsi : memindahkan bahan dari H-131 ke J-134

Type : Troughed belt conveyor with rolls of equal length

Dasar pemilihan : dipilih conveyor jenis belt sesuai dengan bahan

Masuk

Keluar

Masuk

Spesifikasi :

Kapasitas maksimum : 32 ton/jam

Belt - width : 14 in

- trough width : 9 in

- skirt seal : 2 in

Belt speed : (10,0 / 32) x 100 ft/mnt = 32 ft/min

Panjang : 42 ft

Sudut elevasi : 16,7 o

Power : 4 Hp

Jumlah : 1 buah

9. BUCKET ELEVATOR - 1 ( J - 134 )

Fungsi : memindahkan bahan dari J-133 ke silo F-140

Type : Continuous Discharge Bucket Elevator

Dasar pemilihan : untuk memindahkan bahan dengan ketinggian tertentu

Spesifikasi :

Kapasitas maksimum = 14 ton/jam

Bucket Spacing = 12 in

Tinggi Elevator = 80 ft

Ukuran Feed (maximum) = ¾ in

Bucket Speed = (10,0 / 14) x 225 ft/mnt = 161 ft/menit

Putaran Head Shaft = (10,0 / 14) x 43 rpm = 31 rpm

Lebar Belt = 7 in

Power total = 5 hp

Alat pembantu = Hopper Chute (pengumpan)

Jumlah = 1 buah

10. SILO BENTONITE ( F - 140 )

Fungsi : Menampung bentonite untuk aktivator

Type : silinder tegak dengan tutup atas datar dan bawah conis

Dasar pemilihan : umum digunakan untuk menampung padatan

Kondisi Operasi : - Tekanan = 1 atm (tekanan atmosfer)

- Suhu = suhu kamar

- Waktu penyimpanan = 7 hari

Spesifikasi :

Volume : 8033 cuft = 228 m3

Diameter : 15 ft

Tinggi : 45 ft

Tebal shell : 3/8 in

Tebal tutup atas : 3/8 in

Tebal tutup bawah : 3/8 in

inlet

Bahan konstruksi : Carbon steel SA-283 grade C (Brownell : 253)

Jumlah : 4 buah

11. TANGKI ASAM SULFAT ( F - 120 )

Fungsi : menampung asam sulfat dari supplier

Type : silinder tegak , tutup bawah datar dan tutup atas dish

Dasar Pemilihan : Umum digunakan untuk liquid pada tekanan atmospheric

Kondisi Operasi : - Tekanan = 1 atm (atmospheric pressure)

- Suhu = 30 C (suhu kamar)

- Waktu penyimpanan = 7 hari

Spesifikasi :

Volume : 11445 cuft = 324 M3

Diameter : 24 ft

Tinggi : 24 ft

Tebal shell : ¼ in

Tebal tutup atas : ¼ in

Tebal tutup bawah : ¼ in

Bahan konstruksi : Stainless Steel 316 (Perry 7ed,T.28-11)

Jumlah : 2 buah

12. POMPA - 1 ( L - 121 )

Fungsi : Memindahkan bahan dari F-120 ke M-122

Type : Centrifugal Pump

Dasar Pemilihan : sesuai untuk viskositas < 10 cP dan tekanan yang rendah.

Masuk

Spesifikasi :

Bahan konstruksi : Commercial Steel

Rate Volumetrik : 13,60 gpm

Total DynamicHead : 30,54 ft.lbf/lbm

Effisiensi motor : 80%

Power : 1,5 hp = 1,2 kW

Jumlah : 2 buah (1 cadangan)

13. TANGKI PENGENCER ( M - 122 )

Fungsi : Mengencerkan asam sulfat sampai dengan kadar 5%.

Type : Silinder tegak , tutup atas dan tutup bawah dished.

dilengkapi pengaduk.

Kondisi operasi : * Tekanan operasi = 1 atm (tekanan atmosfer)

* Suhu operasi = Suhu pengenceran

* Waktu operasi = 1 jam proses

Spesifikasi :

Dimensi Shell :

Diameter Shell , inside : 14 ft

Tinggi Shell : 28 ft

Tebal Shell : 3/16 in

Dimensi tutup :

Tebal tutup atas (dished) : 3/16 in

Tinggi Tutup atas : 2,26 ft

Tebal tutup bawah (dished) : 3/16 in

Tinggi Tutup bawah : 2,26 ft

Bahan konstruksi : Stainless steel 316 (Perry 7ed,T.28-11)

Sistem Pengaduk Turbin 6-flat blade :

Diameter impeler : 4,667 ft

Panjang blade : 1,167 ft

Lebar blade : 0,934 ft

Power motor : 98 hp

Jumlah tangki : 1 buah

14. POMPA - 2 ( L - 123 )

Fungsi : Memindahkan bahan dari M-122 ke R-210A

Type : Centrifugal Pump

Dasar Pemilihan : sesuai untuk viskositas < 10 cP dan tekanan yang rendah.

Spesifikasi :

Bahan konstruksi : Commercial Steel

Rate Volumetrik : 466,50 gpm

Total DynamicHead : 62,66 ft.lbf/lbm

Power : 11,0 hp = 8,3 kW

Jumlah : 2 buah (1 cadangan)

15. AKTIVATOR A ( R - 210 A )

Perhitungan dan penjelasan pada Bab VI Perencanaan Alat Utama

16. AKTIVATOR B ( R - 210 B )

Perhitungan dan penjelasan pada Bab VI Perencanaan Alat Utama

17. AKTIVATOR C ( R - 210 C )

Perhitungan dan penjelasan pada Bab VI Perencanaan Alat Utama

18. POMPA - 3 ( L - 211 )

Fungsi : Memindahkan bahan dari R-210A ke R-210B

Type : Rotary Pump

Dasar Pemilihan : sesuai untuk viskositas > 10 c, mengandung solid.

Spesifikasi :

Bahan konstruksi : Commercial Steel

Rate Volumetrik : 465,70 gpm

Total DynamicHead : 56,40 ft.lbf/lbm

Effisiensi motor : 86%

Power : 10,5 hp = 7,9 kW

Jumlah : 2 buah (1 cadangan)

19. POMPA - 4 ( L - 212 )

Fungsi : Memindahkan bahan dari R-210B ke R-210C

Type : Rotary Pump

Dasar Pemilihan : sesuai untuk viskositas > 10 c, mengandung solid.

Spesifikasi :

Bahan konstruksi : Commercial Steel

Rate Volumetrik : 465,70 gpm

Total DynamicHead : 56,40 ft.lbf/lbm

Effisiensi motor : 86%

Power : 10,5 hp = 7,9 kW

Jumlah : 2 buah (1 cadangan)

20. POMPA - 5 ( L - 213 )

Fungsi : Memindahkan bahan dari R-210C ke H-220

Type : Rotary Pump

Dasar Pemilihan : sesuai untuk viskositas > 10 c, mengandung solid.

Spesifikasi :

Bahan konstruksi : Commercial Steel

Rate Volumetrik : 465,70 gpm

Total DynamicHead : 56,40 ft.lbf/lbm

Effisiensi motor : 86%

Power : 10,5 hp = 7,9 kW

Jumlah : 2 buah (1 cadangan)

in Out

21. ROTARY DRUM VACUUM FILTER ( H - 220 )

Fungsi : memisahkan filtrat dan cake

Type : standard rotary drum vacuum filter

Dasar pemilihan : sesuai dengan bahan

Spesifikasi :

Kapasitas maksimum = 3,57 m3

Diameter = 1,2 m

Panjang = 6,1 m

Putaran = 6 rpm

Power = 7,46 kW = 10 hp

Bahan = Carbon Steel

Jumlah = 1 buah

22. SCREW CONVEYOR ( J - 221 )

Fungsi : memindahkan bahan dari H-220 ke B-230

Type : Plain spouts or chutes

Dasar pemilihan : Umum digunakan untuk padatan dengan sistem tertutup

Spesifikasi :

Kapasitas : 141 cuft/jam

Panjang : 50 ft

Diameter : 10 in

Kecepatan putaran : 24 rpm

Power : 4,5 hp

Jumlah : 1 buah

23. FLASH DRYER ( B - 230 )

Fungsi : Mengeringkan bleaching earth dengan bantuan udara panas.

Type : Silinder tegak , tutup atas dan tutup bawah conis.

Kondisi operasi : * Tekanan operasi = 1 atm (tekanan atmosfer)

* Suhu operasi = 110oC (berdasarkan titik didih air)

* Waktu proses = kontinyu

Spesifikasi :

Dimensi Shell :

Diameter Shell , inside : 16 ft

Tinggi Shell : 48 ft

Tebal Shell : 3/16 in

B - 2 3 0

So lid

So lid + Ud ara Panas

Dimensi tutup :

Tebal tutup atas (conis) : 3/16 in

Tinggi Tutup atas : 2,0 ft

Tebal tutup bawah (conis) : 3/16 in

Tinggi Tutup bawah : 2,0 ft

Bahan konstruksi : Stainless steel 316 (Perry 7ed,T.28-11)

Jumlah tangki : 1 buah

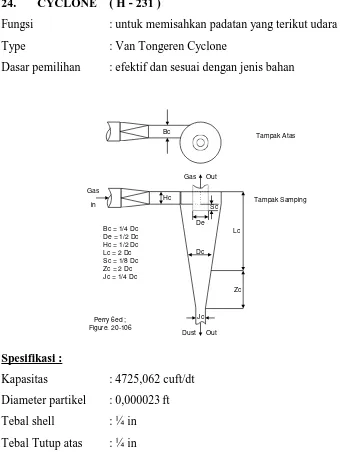

24. CYCLONE ( H - 231 )

Fungsi : untuk memisahkan padatan yang terikut udara

Type : Van Tongeren Cyclone

Dasar pemilihan : efektif dan sesuai dengan jenis bahan

Spesifikasi :

Kapasitas : 4725,062 cuft/dt

Diameter partikel : 0,000023ft

Tebal Tutup bawah : ¼ in

Jumlah : 1 buah

25. BLOWER ( G - 232 )

Fungsi : memindahkan udara dari udara bebas ke B-230

Type : Centrifugal Blower

Dasar Pemilihan : Sesuai dengan jenis bahan , efisiensi tinggi.

Spesifikasi :

Bahan : Commercial Steel

Rate Volumetrik : 5455 cuft/menit

Adiabatic Head : 15000 ft.lbf/lbm gas

Effisiensi motor : 80%

Power : 107 hp

Jumlah : 2 buah - multistage

26. HEATER ( E - 233 )

Fungsi : Memanaskan udara dari 30 C menjadi 130 C

Type : 1 – 2 Shell and Tube Heat Exchanger (Fixed Tube)

Dasar Pemilihan : Umum digunakan dan mempunyai range perpindahan

panas yang besar.

Kondisi Operasi : - Tekanan = 1 atm (atmospheric pressure)

- Suhu = berdasarkan dryer

- Waktu proses= continuous Masuk

Keluar

Masuk

Spesifikasi :

Tube : OD = ¾ in ; 16 BWG

Panjang = 16 ft

Pitch = 1 in square

Jumlah Tube , Nt = 914

Passes = 2

Shell : ID = 37,0 in

Passes = 1

Bahan konstruksi shell = Carbon steel

Heat Exchanger Area , A = 2870,7 ft2 = 267 m2

Jumlah exchanger = 1 buah

27. COOLING CONVEYOR ( E - 240 )

Fungsi : Mendinginkan bahan sampai dengan 32 C

Type : Plain spouts or chutes

Dasar pemilihan : Umum digunakan untuk padatan dengan sistem tertutup

Spesifikasi :

Kapasitas : 111 cuft/jam

Panjang : 70 ft

Diameter : 10 in

Kecepatan putaran : 16 rpm

INLET

OUTLET Tampak

Depan

Tebal jaket standar : 2 in

Power : 5,0 hp

Jumlah : 1 buah

28. BUCKET ELEVATOR - 2 ( J - 241 )

Fungsi : memindahkan bahan dari E-240 ke silo F-310

Type : Continuous Discharge Bucket Elevator

Dasar pemilihan : untuk memindahkan bahan dengan ketinggian tertentu

Spesifikasi :

Kapasitas maksimum = 14 ton/jam

Ukuran = 6 in x 4 in x 4 ¼ in

Bucket Spacing = 12 in

Tinggi Elevator = 48 ft

Ukuran Feed (maximum) = ¾ in

Bucket Speed = (7,6 / 14) x 225 ft/mnt = 123 ft/menit

Putaran Head Shaft = (7,6 / 14) x 43 rpm = 24 rpm

Lebar Belt = 7 in

Power total = 4 hp

Alat pembantu = Hopper Chute (pengumpan)

29. SILO BLEACHING EARTH ( F - 310 )

Fungsi : Menampung produk bleaching earth

Type : silinder tegak dengan tutup atas datar dan bawah conis

Dasar pemilihan : umum digunakan untuk menampung padatan

Kondisi Operasi : - Tekanan = 1 atm (tekanan atmosfer)

- Suhu = suhu kamar

- Waktu penyimpanan = 7 hari

Spesifikasi :

Volume : 5828 cuft = 165 m3

Diameter : 14 ft

Tinggi : 42 ft

Tebal shell : 3/8 in

Tebal tutup atas : 3/8 in

Tebal tutup bawah : 3/8 in

Bahan konstruksi : Carbon steel SA-283 grade C (Brownell : 253)

Jumlah : 4 buah

inlet

BAB VI

PERENCANAAN ALAT UTAMA

AKTIVATOR ( R - 210 A,B,C)

Fungsi : Aktivasi bentonite dengan penambahan asam sulfat 5%.

Type : Silinder tegak , tutup atas dished, tutup bawah conis

dilengkapi pengaduk , jaket pemanas.

Kondisi operasi : * Tekanan operasi = 1 atm (tekanan atmosfer)

* Suhu operasi = 100oC (Sukandarrumidi : 77)

* Waktu proses = 3 jam (Sukandarrumidi : 77)

* Aktivasi dilakukan dengan 3 buah aktivator disusun seri.

Berdasarkan pertimbangan atas fase zat yang tercampur, dan kapasitas

produksi, maka tangki proses dapat dibedakan jenisnya yaitu : tangki berpengaduk

(mixed flow) dan tangki pipa alir (plug flow). Pada aktivator ini bahan baku asam

sulfat merupakan fase liquid, sedangkan bentonite merupakan solid, maka dipilih

jenis tangki berpengaduk (mixed flow) untuk memudahkan dan mempercepat

Kondisi feed :

1. Feed Bentonite dari tangki F-140 :

Komposisi bahan :

Rate massa = 9993,0000 kg/jam = 22030,5678 lb/jam

campuran =

2. Feed asam sulfat dari tangki M-122 :

Komponen Berat (kg) Fraksi berat (gr/cc) [Perry 7ed;T.2-1]

H2SO4 5430,6044 0,0500 1,834

H2O 103181,4836 0,9500 1,000

108612,0880 1,0000

Rate massa = 108612,0880 kg/jam = 239446,2092 lb/jam

campuran = 62,43

Total rate volumetrik = 153 + 3742 = 3895 cuft/jam

campuran = 70 lb/cuft (produk bawah)

Tahap-tahap Perencanaan

1. Perencanaan Dimensi Aktivator

2. Perencanaan Sistem Pengaduk

1. PERENCANAAN DIMENSI AKTIVATOR

Total rate volumetrik = 3895 cuft/jam

campuran = 76,2 lb/cuft (produk bawah)

Waktu tinggal = 1 jam tiap aktivator , total 3 jam untuk 3 aktivator

Direncanakan digunakan 1 tangki, sehingga volume tangki

= 3895 cuft/jam x 1 jam = 3895 cuft

Asumsi volume bahan (larutan) mengisi 80 % volume tangki sehingga volume

ruang kosong sebesar 20% dan digunakan 1 buah tangki.

Volume tangki = 3895 / 80% = 4869 cuft

Menentukan ukuran tangki dan ketebalannya

Diambil dimension ratio H

D = 2 (Ulrich ; T.4-27 : 248)

Volume tangki = Volume shell + Volume dished + Volume conical

Volume tangki = ¼ . D2 . H + 0,000346 D3 + 0,000263 D3

4869 = ¼ . D2 . 2 D + 0,000346 D3 + 0,000263 D3

D = 15 ft = 180 in

Penentuan tebal shell :

Tebal shell berdasarkan ASME Code untuk cylindrical tank :

t min = C

E = faktor pengelasan, digunakan double welded butt joint.

faktor pengelasan, E = 0,8

f = stress allowable, bahan konstruksi stainless steel 316

maka f = 36000 psi [Perry 7ed,T.28-11]

P design diambil 10% lebih besar dari P operasi untuk faktor keamanan.

Dimensi tutup atas, standard dished :

Untuk D = 180 in, didapat rc = 170 in (Brownell & Young, T-5.7)

digunakan persamaan 13.12 dari Brownell & Young.

Tebal standard torispherical dished (atas) :

th =

E = faktor pengelasan, digunakan double welded butt joint.

faktor pengelasan, E = 0,8

f = stress allowable, bahan konstruksi stainless steel 316

Tutup bawah, conis :

Tutup bawah, conis :

2. PERENCANAAN SISTEM PENGADUK

Dipakai impeler jenis turbin dengan 6 buah flat blade. Dari ( Perry 6ed ; p.19-9 ) :

Diameter impeler (Da) = 1/3 diameter shell = 1/3 x 15 = 5,000 ft

Lebar blade (w) = 0,2 diameter impeller = 0,20 x 5,000 = 1,000 ft

Panjang blade = 0,25 x diameter impeller = 0,25 x 5,000 = 1,250 ft

Penentuan putaran pengaduk :

V = x Da x N (Joshi; hal.389)

Dengan : V = peripheral speed ; m/menit

Untuk pengaduk jenis turbin :

peripheral speed = 200 – 250 m/menit (Joshi; hal.389)

Da = diameter pengaduk ; m

N = putaran pengaduk ; rpm

Diambil putaran pengaduk , N = 50 rpm = 0,9 rps

Da = 5,0 ft = 1,525 m

V = x 1,525 x 50 = 239,425 m/mnt (memenuhi range 200 – 250 m/mnt)

Karena peripheral speed memenuhi range, maka asumsi putaran pengaduk memenuhi syarat.

Da E J H

Power pengaduk :

Untuk NRe > 10000 perhitungan digunakan persamaan 5.5 Ludwig, halaman190 :

P = 3

N 3 D 5K3 = faktor mixer (turbin) = 6,3 [Ludwig,Vol-1,T.5.1,hal.192]

g = konstanta gravitasi ; 32,2 ft/dt2 x lbm/lbf

= 31395,5 lb.ft/dt = 57,1 hp(1 lb.ft/dt=1/550 hp)

Untuk 2 buah impeller, maka power input = 2 x 57,1 hp = 114,2 hp

Perhitungan losses pengaduk :

Gland losses (kebocoran tenaga akibat poros dan bearing) = 10 %(Joshi:399)

Gland losses 10 % = 10 % x 114,2 11,42 hp (minimum=0,5)

Power input dengan gland losses = 114,2 + 11,42= 125,62 hp

Transmission system losses = 20 %(Joshi:399)

Transmission system losses 20 % = 20 % x 125,62 25,12 hp

Power input dengan transmission system losses = 125,62 + 25,12 = 150,74 hp

3. PERENCANAAN SISTEM PEMANAS

Perhitungan Jaket :

Perhitungan sistem penjaga suhu : ( Kern , hal 719 )

Dari neraca panas : suhu yang dijaga = 100C

Q = 447177,0587 kkal/jam = 1774513 Btu/jam

Perhitungan Tinggi Jaket :

UD = 10 (Kern, Tabel 8)

A =

t U

Q

D

=

126 10 1774513

= 1409 ft2

A conis = 0,785 (D x m) 4h2

Dm

0,785d2(Hesse : pers. 4-16)m = 12 in = 1 ft (Hesse : 85)

h : tinggi conical = 1,9 ft

d : Indise Diameter Jaket = 15,08 ft

D : Outside Diameter Jaket = OD + (2 x tebal jaket) = 15,122 ft

A conis = 0,785 (D x m) 4h2

Dm

0,785d2= 303,2 ft2 Ajaket = A shell + A conis1409 = ( . (15,08) . h ) + 303,2

hjaket = 24 ft

Spesifikasi :

Fungsi : Aktivasi bentonite dengan penambahan asam sulfat 5%.

Type : Silinder tegak , tutup atas dished, tutup bawah conis

dilengkapi pengaduk , jaket pemanas.

Dimensi Shell :

Diameter Shell , inside : 15 ft

Tinggi Shell : 30 ft

Tebal Shell : ¼ in

Dimensi tutup :

Tebal tutup atas (dished) : 3/8 in

Tinggi Tutup atas : 2,15 ft

Tebal tutup bawah (conis) : ¼ in

Tinggi Tutup bawah : 1,9 ft

Bahan konstruksi : Stainless steel 316 (Perry 7ed,T.28-11)

Sistem Pengaduk Turbin 6-flat blade

Diameter impeler : 5,000 ft

Panjang blade : 1,250 ft

Lebar blade : 1,000 ft

Power motor : 151 hp

Sistem Pemanas

Diameter jaket : 15,08 ft

Tinggi jaket : 24,00 ft

Jaket spacing : 3/16 in

Tebal Jaket : 3/16 in

BAB VII

INSTRUMENTASI DAN KESELAMATAN KERJA

VII.1. Instrumentasi

Dalam rangka pengoperasian pabrik, pemasangan alat-alat instrumentasi

sangat dibutuhkan dalam memperoleh hasil produksi yang optimal. Pemasangan

alat-alat instrumentasi disini bertujuan sebagai pengontrol jalannya proses

produksi dari peralatan-peralatan pada awal sampai akhir produksi. dimana

dengan alat instrumentasi tersebut, kegiatan maupun aktifitas tiap-tiap unit dapat

tercatat kondisi operasinya sehingga sesuai dengan kondisi operasi yang

dikehendaki, serta mampu memberikan tanda-tanda apabila terjadi penyimpangan

selama proses produksi berlangsung.

Pada uraian diatas dapat disederhanakan bahwa dengan adanya alat

instrumentasi maka :

1. Proses produksi dapat berjalan sesuai dengan kondisi-kondisi yang

telah ditentukan sehingga diperoleh hasil yang optimum.

2. Proses produksi berjalan sesuai dengan efisiensi yang telah

ditentukan dan kondisi proses tetap terjaga pada kondisi yang sama.

3. Membantu mempermudah pengoperasian alat.

4. Bila terjadi penyimpangan selama proses produksi, maka dapat

segera diketahui sehingga dapat ditangani dengan segera.

Adapun variabel proses yang diukur dibagi menjadi 3 bagian, yaitu :

1. Variabel yang berhubungan dengan energi, seperti temperatur,

tekanan, dan radiasi.

2. Variabel yang berhubungan dengan kuantitas dan laju, seperti pada

kecepatan aliran fluida, ketinggian liquid dan ketebalan.

3. Variabel yang berhubungan dengan karakteristik fisika dan kimia,

seperti densitas, kandungan air.

Yang harus diperhatikan didalam pemilihan alat instrumentasi adalah :

- Level, Range dan Fungsi dari alat instrumentasi.

- Akurasi hasil pengukuran.

- Bahan konstruksi material.

- Pengaruh yang ditimbulkan terhadap kondisi operasi proses yang

berlangsung.

- Mudah diperoleh di pasaran.

- Mudah dipergunakan dan mudah diperbaiki jika rusak.

Instrumentasi yang ada dipasaran dapat dibedakan dari jenis

pengoperasian alat instrumentasi tersebut, yaitu alat instrumentasi manual atau

otomatis. Pada dasarnya alat-alat kontrol yang otomatis lebih disukai dikarenakan

pengontrolannya tidak terlalu sulit, kontinyu, dan efektif, sehingga menghemat

tenaga kerja dan waktu. Akan tetapi mengingat faktor-faktor ekonomis dan

investasi modal yang ditanamkan pada alat instrumentasi berjenis otomatis ini,

maka pada perencanaan pabrik ini sedianya akan menggunakan kedua jenis alat

Adapun fungsi utama dari alat instrumentasi otomatis adalah :

- Melakukan pengukuran.

- Sebagai pembanding hasil pengukuran dengan kondisi yang ditentukan.

- Melakukan perhitungan.

- Melakukan koreksi.

Alat instrumentasi otomatis ini dapat dibagi menjadi tiga jenis, yaitu :

1. Sensing / Primary Element / Sensor.

Alat kontrol ini langsung merasakan adanya perubahan pada

variabel yang diukur, misalnya temperatur. Primary Element

merubah energi yang dirasakan dari media yang sedang dikontrol

menjadi sinyal yang bisa dibaca (misalnya dengan tekanan fluida).

2. Recieving Element / Elemen Pengontrol.

Alat kontrol ini akan mengevaluasi sinyal yang didapat dari sensing

element dan diubah menjadi data yang bisa dibaca (perubahan data analog menjadi digital), digambarkan dan dibaca oleh error detector. Dengan demikian sumber energi bisa diatur sesuai dengan

perubahan-perubahan yang terjadi.

3. Transmitting Element.

Alat kontrol ini berfungsi sebagai pembawa sinyal dari sensing

element ke receiving element. Alat kontrol ini mempunyai fungsi

untuk merubah data bersifat analog (tidak terlihat) menjadi data

Disamping ketiga jenis tersebut, masih terdapat peralatan pelengkap

yang lain, yaitu : Error Detector Element, alat ini akan membandingkan besarnya

harga terukur pada variabel yang dikontrol dengan harga yang diinginkan dan

apabila terdapat perbedaan alat ini akan mengirimkan sinyal error. Amplifier akan

digunakan sebagai penguat sinyal yang dihasilkan oleh error detector jika sinyal

yang dikeluarkan lemah. Motor Operator Sinyal Error yang dihasilkan harus

diubah sesuai dengan kondisi yang diinginkan, yaitu dengan penambahan variabel

manipulasi. Kebanyakan sistem kontrol memerlukan operator atau motor untuk

menjalankan Final Control Element. Final Control Element adalah untuk

mengoreksi harga variabel manipulasi.

Macam instrumentasi pada suatu perencanaan pabrik misalnya :

1. Flow Control ( F C )

Mengontrol aliran setelah keluar suatu alat.

2. Flow Ratio Control ( F R C )

Mengontrol ratio aliran yang bercabang.

3. Level Control ( L C )

Mengontrol ketinggian liquid didalam tangki

4. Weight Control ( W C )

Mengontrol berat solid yang dikeluarkan dari tangki

5. Pressure Control ( P C )

Mengontrol tekanan pada suatu aliran / alat

6. Temperature Control ( T C )

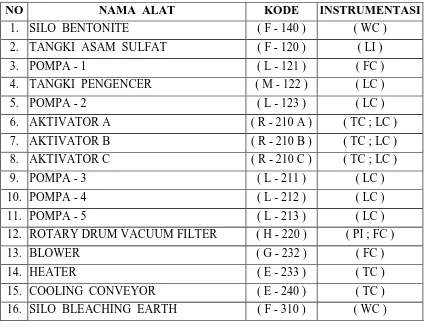

Tabel VII.1. Instrumentasi pada pabrik

NO NAMA ALAT KODE INSTRUMENTASI

1. SILO BENTONITE ( F - 140 ) ( WC )

2. TANGKI ASAM SULFAT ( F - 120 ) ( LI )

3. POMPA - 1 ( L - 121 ) ( FC )

4. TANGKI PENGENCER ( M - 122 ) ( LC )

5. POMPA - 2 ( L - 123 ) ( LC )

6. AKTIVATOR A ( R - 210 A ) ( TC ; LC )

7. AKTIVATOR B ( R - 210 B ) ( TC ; LC )

8. AKTIVATOR C ( R - 210 C ) ( TC ; LC )

9. POMPA - 3 ( L - 211 ) ( LC )

10. POMPA - 4 ( L - 212 ) ( LC )

11. POMPA - 5 ( L - 213 ) ( LC )

12. ROTARY DRUM VACUUM FILTER ( H - 220 ) ( PI ; FC )

13. BLOWER ( G - 232 ) ( FC )

14. HEATER ( E - 233 ) ( TC )

15. COOLING CONVEYOR ( E - 240 ) ( TC )

VII.2. Keselamatan Kerja

Keselamatan kerja atau safety factor adalah hal yang paling utama yang

harus diperhatikan dalam merencanakan suatu pabrik, hal ini disebabkan karena :

- Dapat mencegah terjadinya kerusakan-kerusakan yang besar yang

disebabkan oleh kebakaran atau hal lainnya baik terhadap karyawan

maupun oleh peralatan itu sendiri.

- Terpeliharanya peralatan dengan baik sehingga dapat digunakan dalam

waktu yang cukup lama. Bahaya yang dapat timbul pada suatu pabrik

banyak sekali jenisnya, hal ini tergantung pada bahan yang akan diolah

maupun tipe proses yang dikerjakan.

Secara umum bahaya-bahaya tersebut dapat dibagi dalam tiga kategori , yaitu :

1. Bahaya kebakaran.

2. Bahaya kecelakaan secara kimia.

3. Bahaya terhadap zat-zat kimia.

Untuk menghindari kecelakaan yang mungkin terjadi, berikut ini terdapat

beberapa hal yang perlu mendapat perhatian pada setiap pabrik pada umumnya

VII.2.1. Bahaya Kebakaran

A. Penyebab kebakaran.

- Adanya nyala terbuka (open flame) yang datang dari unit utilitas, workshop

dan lain-lain.

- Adanya loncatan bunga api yang disebabkan karena korsleting aliran listrik

seperti pada stop kontak, saklar serta instrument lainnya.

B. Pencegahan.

- Menempatkan unit utilitas dan unit pembangkitan cukup jauh dari lokasi

proses yang dikerjakan.

- Menempatkan bahan yang mudah terbakar pada tempat yang terisolasi dan

tertutup.

- Memasang kabel atau kawat listrik di tempat-tempat yang terlindung, jauh

dari daerah yang panas yang memungkinkan terjadinya kebakaran.

- Sistem alarm hendaknya ditempatkan pada lokasi dimana tenaga kerja

dengan cepat dapat mengetahui apabila terjadi kebakaran

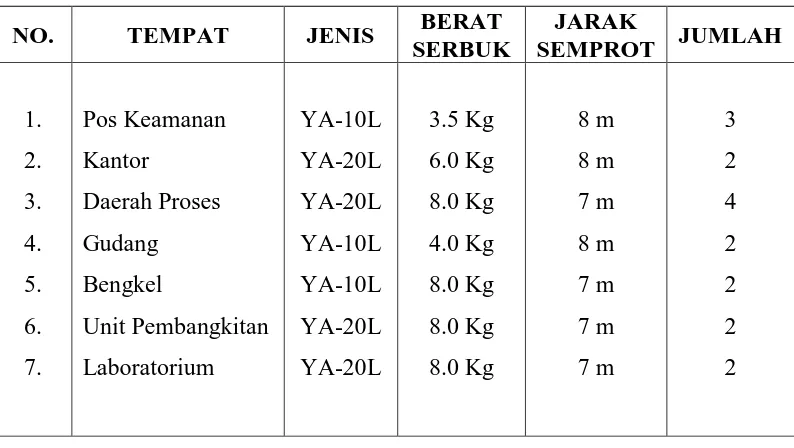

C. Alat pencegah kebakaran.

- Instalasi permanen seperti fire hydrant system dan sprinkle otomatis.

- Pemakaian portable fire-extinguisher bagi daerah yang mudah dijangkau bila

terjadi kebakaran. Jenis dan jumlahnya pada perencanaan pabrik ini dapat

dilihat pada tabel VII.1.

- Untuk pabrik ini lebih disukai alat pemadam kebakaran tipe karbon dioksida.

- Untuk bahan baku yang mengandung racun, maka perlu digunakan

kantong-kantong udara atau alat pernafasan yang ditempatkan pada daerah-daerah

Tabel VII.2. Jenis dan Jumlah Fire-Extinguisher.

VII.2.2. Bahaya Kecelakaan

Karena kesalahan mekanik sering terjadi dikarenakan kelalaian pengerjaan

maupun kesalahan konstruksi dan tidak mengikuti aturan yang berlaku. Bentuk

kerusakan yang umum adalah karena korosi dan ledakan. Kejadian ini selain

mengakibatkan kerugian yang besar karena dapat mengakibatkan cacat tubuh

maupun hilangnya nyawa pekerja. Berbagai kemungkinan kecelakaan karena

mekanik pada pabrik ini dan cara pencegahan dapat digunakan sebagai berikut :

A. Vessel.

Kesalahan dalam perencanaan vessel dan tangki dapat mengakibatkan

kerusakan fatal, cara pencegahannya :

- Menyeleksi dengan hati-hati bahan konstruksi yang sesuai, tahan

korosi serta memakai corrosion allowance yang wajar. Untuk pabrik

pengecualian adanya seng dan tembaga. Bahan konstruksi yang

biasanya dipakai untuk tangki penyimpan, perpipaan dan peralatan

lainnya dalam pabrik ini adalah steel. Semua konstruksi harus sesuai

dengan standar ASME (America Society Mechanical Engineering).

- Memperhatikan teknik pengelasan.

- Memakai level gauge yang otomatis.

- Penyediaan man-hole dan hand-hole ( bila memungkinkan ) yang

memadai untuk inspeksi dan pemeliharaan. Disamping itu peralatan

tersebut harus dapat diatur sehingga mudah untuk digunakan.

B. Heat Exchanger.

Kerusakan yang terjadi pada umumnya disebabkan karena

kebocoran-kebocoran. Hal ini dapat dicegah dengan cara :

- Pada inlet dan outlet dipasang block valve untuk mencegah

terjadinya thermal expansion.

- Drainhole yang cukup harus disediakan untuk pemeliharaan.

- Pengecekan dan pengujian terhadap setiap ruangan fluida secara

sendiri-sendiri.

- Memakai heat exchanger yang cocok untuk ukuran tersebut.

Disamping itu juga rate aliran harus benar-benar dijaga agar tidak

terjadi perpindahan panas yang berlebihan sehingga terjadi