PABRIK MONOCALCIUM PHOSPATE

DENGAN PROSES TENNESSE VALLEY AUTHORITY

PRA RENCANA PABRIK

Oleh :

RISKA IRMAWATI NPM : 0931010028

PROGRAM STUDI TEKNIK KIMIA

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL “VETERAN”

JAWA TIMUR

PRA RENCANA PABRIK

PABRIK MONOCALCIUM PHOSPATE DENGAN PROSES

TENNESSE VALLEY AUTHORITY

Diajukan Untuk Memenuhi Sebagai Persyaratan

Dalam Memperoleh Gelar Sarjana Teknik

Program Studi Teknik Kimia

Oleh:

Riska Irmawati

NPM. 0931010028

PROGRAM STUDI TEKNIK KIMIA

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL “VETERAN”

JAWA TIMUR

KATA PENGANTAR

Puji syukur penyusun panjatkan ke hadirat Allah AWT, dengan rahmat dan hidayah-Nya, sehingga Penyusun dapat menyelesaikan Pra Rencana Pabrik dengan judul “Pabrik Monocalcium Phospate dengan Proses Tennesse Valley Authority”. Pra Rencana Pabrik ini bertujuan sebagai salah satu syarat menyelesaikan Pendidikan Strata Satu (S-1), Jurusan Teknik Kimia Fakultas Teknologi Industri UPN “Veteran“ Jatim.

Pra Rencana Pabrik ini dapat terselesaikan dengan baik berkat bantuan petunjuk, bimbingan dan dorongan dari berbagai pihak. oleh karena itu, pada kesempatan ini Penyusun mengucapkan terima kasih yang sebesar – besarnya kepada :

1. Bapak Ir. Sutiyono, MT selaku Dekan Fakultas Teknologi Industri Universitas Pembangunan Nasional “Veteran” Jawa Timur.

2. Ir. Retno Dewati, MT selaku Ketua Program Studi Teknik Kimia Fakultas Teknologi Industri UPN ”Veteran” Jawa Timur.

3. Ir. Suprihatin, MT selaku Sekretaris Program Studi Teknik Kimia Fakultas Teknologi Industri UPN ”Veteran” Jawa Timur.

4. Ir. Dwi Hery Astuti, MT selaku dosen pembimbing Pra Rencana Pabrik yang telah berjasa besar dengan meluangkan banyak waktu untuk menyumbangkan pikiran, bimbingan, saran, dan motivasi dalam menyelesaikan Pra Rencana Pabrik ini.

5. Seluruh karyawan dan staff Fakultas Teknologi Industri UPN “Veteran” Jawa Timur.

6. Bapak dan ibu serta seluruh anggota keluarga yang telah memberikan dukungan baik moril, materil, dan spiritual.

Penyusun menyadari bahwa Pra Rencana Pabrik ini masih jauh dari kesempurnaan, oleh karena itu masukkan dan saran serta kritik yang bersifat membangun sangat diperlukan untuk kesempurnaan Pra Rencana Pabrik ini. Penyusun berharap semoga Pra Rencana Pabrik ini dapat bermanfaat bagi pihak-pihak yang membaca dan khususnya bagi yang memerlukan.

INTISARI

Perencanaan pabrik Monocalcium Phosphate ini diharapkan dapat berproduksi dengan kapasitas 80.000 ton/tahun dalam bentuk granular. Pabrik beroperasi secara continuous selama 300 hari dalam setahun.

Monokalsium fosfat atau lebih dikenal dengan Superfosfat merupakan salah satu jenis pupuk fosfat yang mengandung unsur hara (P) yang sangat dibutuhkan oleh tanaman. Secara singkat, uraian proses dari pabrik Monocalcium Phosphate sebagai berikut :

Pertama – tama batuan fosfat mengalami proses grinding dan sulfuric acid dipanaskan. Kedua bahan masuk ke dalam reaktor dan disempurnakan dalam seting belt. Produk keluar merupakan produk setengah mengalami proses granulasi kemudian dikeringkan dan dilakukan proses sizing. Setelah itu didinginkan sebelum dipacking.

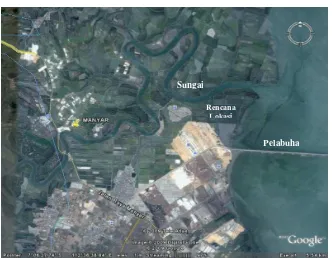

Pendirian pabrik berlokasi di Manyar , Gresik dengan ketentuan : Bentuk Perusahaan : Perusahaan Terbatas Sistem Organisasi : Garis dan Staff Jumlah Karyawan : 175 orang Sistem Operasi : Continuous

AnalisaEkonomi :

Massa Konstruksi : 2 tahun

Umur Pabrik : 10 tahun

Fixed Capital Investment (FCI) : Rp. 197.022.594.902,16

Working Capital Investment (WCI) : Rp 9.034.991.382,60

Total Capital Investment (TCI) : Rp 206.057.586.284,75

Biaya Bahan Baku (1 tahun) : Rp 93.390.710.669,77

Biaya Utilitas (1 tahun) : Rp 7.967.081.294,39

- Steam = 22.809,94 lb/hari

- Air = 146 m3/hari

- Listrik = 637,32 kW/hari

- Bahan Bakar = 75,268 liter/jam

Biaya Produksi Total (Total Production Cost) : Rp 152.910.906.958,03

Hasil Penjualan Produk (Sale Income) : Rp 235.844.910.961,27

Bunga Bank : 14 %

Internal Rate of Return : 23 %

Rate On Equity : 33,35 %

Pay Out Periode : 4,02 tahun

DAFTAR ISI

LEMBAR PENGESAHAN i

KATA PENGANTAR ii

INTISARI iv

DAFTAR ISI vi

DAFTAR TABEL vii

DAFTAR GAMBAR ix

BAB I PENDAHULUAN I-1

BAB II SELEKSI DAN URAIAN PROSES II-1

BAB III NERACA MASSA III-1

BAB IV NERACA PANAS IV-1

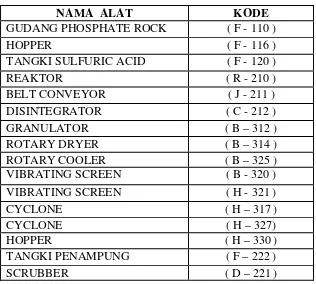

BAB V SPESIFIKASI ALAT V-1

BAB VI PERENCANAAN ALAT UTAMA VI-1

BAB VII INSTRUMENTASI DAN KESELAMATAN KERJA VII-1

BAB VIII UTILITAS VIII-1

BAB IX LOKASI DAN TATA LETAK PABRIK IX-1

BAB X ORGANISASI PERUSAHAAN X-1

BAB XI ANALISA EKONOMI XI-1

BAB XII PEMBAHASAN DAN KESIMPULAN XII-1

DAFTAR TABEL

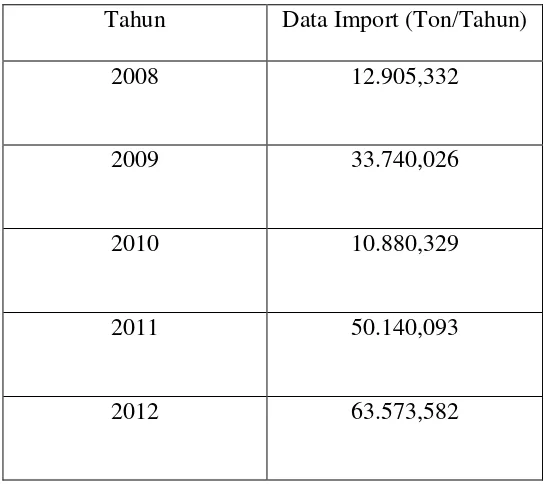

Tabel I.3.1 Data Impor Pupuk Monocalcium Phospate I-3

Tabel VIII.2.1.1. Parameter Air Sanitasi VIII-7

Tabel VIII.2.3.1. Parameter Air Pendingin VIII-9

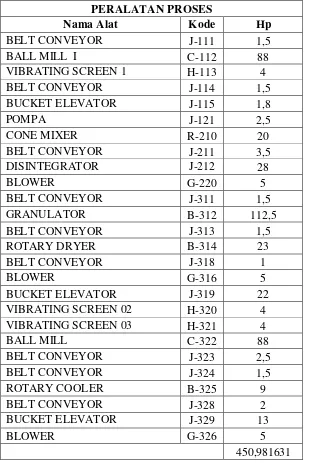

Tabel VIII.4.1. Kebutuhan Listrik Untuk Peralatan dan Utilitas VIII-68

Tabel VIII.4.2. Peralatan Utilitas VIII-69

Tabel VIII.4.3. Kebutuhan listrik ruang pabrik dan produksi VIII-70

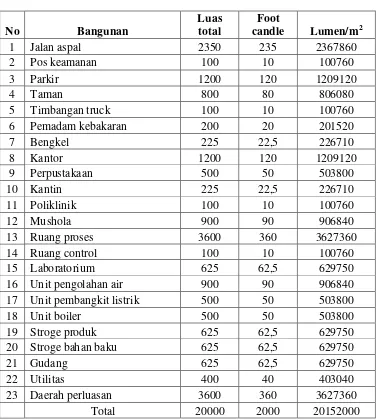

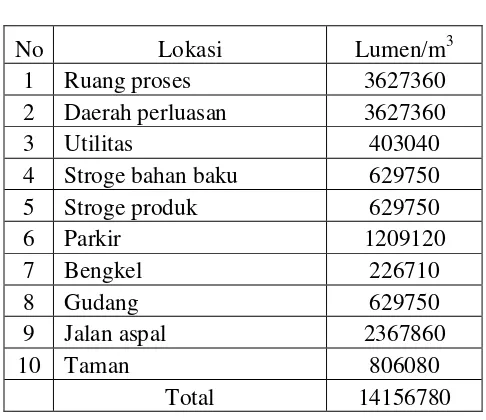

Tabel VIII.4.4. Kebutuhan Lumen VIII-71

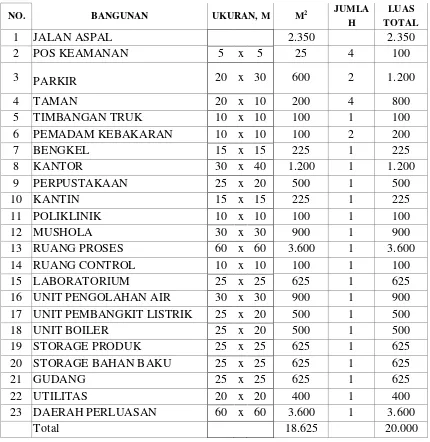

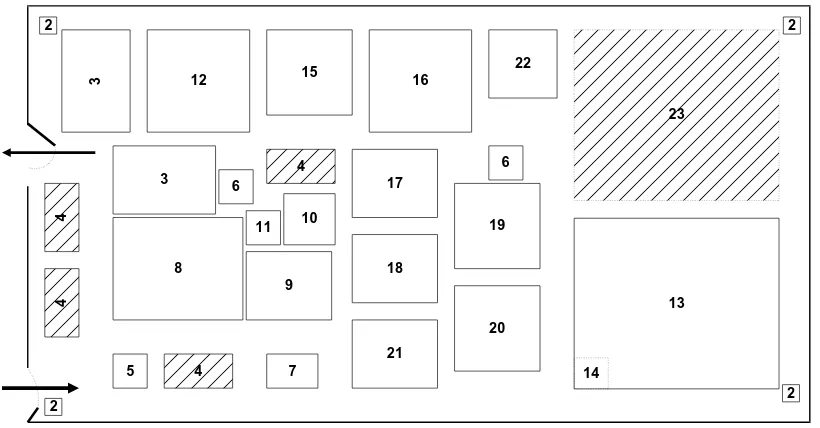

Tabel IX.1. Pembagian Luas Pabrik VII-7 Tabel IX.2. Keterangan Lay Out Pabrik VII-9 Tabel IX.3. Keterangan Lay Out Peralatan Pabrik VII-11 Tabel.X.1. Jadwal Kerja Karyawan Proses X-9 Tabel.X.2. Perincian Jumlah Tenaga Kerja dan Gaji X-12 Tabel XI.1. Biaya Total Produksi Dalam Berbagai Kapasitas XI-8 Tabel XI.2. Modal Sendiri Pada Tahun Konstruksi XI-9 Tabel XI.3. Modal Pinjaman Pada Tahun Konstruksi XI-9

Tabel XI.4. Cash Flow XI-10

Tabel XI.5. Internal Rate of Return (IRR) XI-12

Tabel XI.6. Rate On Equity (ROE) XI-14

DAFTAR GAMBAR

Gambar II.1.2. Flowsheet Dasar Pabrik Monocalcium Phospate II-2 Gambar II.3. Flowsheet Pengembangan Pabrik Monocalcium

Phospate II-7

Pendahuluan

BAB I

PENDAHULUAN

I.1. Latar Belakang

Monokalsium fosfat atau lebih dikenal dengan Superfosfat merupakan salah satu jenis pupuk fosfat yang mengandung unsur hara (P) yang sangat dibutuhkan oleh tanaman.

Monokalsium fosfat dapat dibuat dengan cara mereaksikan batuan fosfat dengan asam sulfat dan menghasilkan Monokalsium fosfat dan Kalsium sulfat.

Prinsip dari proses ini adalah merubah garam-garam yang tidak larut dalam air menjadi garam yang larut dalam air dan dapat diserap tanaman.

Monokalsium fosfat atau superfosfat dibuat dengan mencampur batuan fosfat dengan asam sulfat atau asam fosfat. Superfosfat berdasarkan kandungan P2O5 nya ada empat macam, yaitu: Single Superfosfat, Enriched Superfosfat, Double Superfosfat dan Triple Superfosfat.

Pendahuluan

cocok untuk kedua hewan tersebut dengan harapan hasil aktivitasnya dapat terkumpul dan mempunyai nilai ekonomi.

Setelah yakin bahwa sumber mineral fosfat dari tulang ikan dan guano maka pada tahun 1842, Inggris mempunyai hak paten terbitan Jhon B. Lowes untuk pengolahan abu tulang dengan asam sulfat. Dalam perkembangannya, hak paten fosfat, Inggris menjadikan industri fosfat sebagai dasar industri pupuk domestik dan mutunya bervariasi.

Pengolahan dengan asam sulfat menambah kegunaan dan efisiensi fosfat untuk pertanian dan saat ini proses acidulasi dengan asam sulfat kuat memberikan nilai tambah pada pabrik.

Karena mineral fosfat dianggap mempunyai nilai ekonomis, maka didapatkan alternative mineral fosfat di beberapa tempat yang berbentuk galian Fluorapatite, dengan variasi kadar Calsium, Fluorine, Iron, Alumminium, dan Silicon. Rumus kimia Fluorapatite adalah CaF23Ca3(PO4)2 atau Ca10F2Ca3(PO4)6. Batuan ini kemudian direaksikan dengan asam sulfat dan didapatkan monokalsium fosfat.

I.2. Kegunaan Monokalsium Fosfat

1. Memacu pertumbuhan akar dan pembentukan sistem pengakaran yang baik, sehinggga dapat mengambil unsur hara lebih banyak dan pertumbuhan tanaman menjadi sehat dan kuat.

Pendahuluan

3. Menggiatkan pertumbuhan jaringan tanaman yang membentuk fisdik tumbuh bagi tanaman.

4. Memacu pertumbuhan generative tanaman sehingga dapat mempercepat masa panen.

5. Memperbesar prosentase generatif tanaman sehingga dapat mempercepat panen.

6. Menggemburkan tanah yang tandus.

I.3. Aspek Ekonomi

Kebutuhan pupuk fosfat di dunia dan di Indonesia, semakin meningkat. Tabel berikut adalah data konsumsi pupuk Monokalsium fosfat di Indonesia, berdasarkan data dari Biro Pusat Statistik Surabaya (2008 - 2012).

Tabel I.3.1. Data Import Pupuk Monokalsium Fosfat di Indonesia Tahun Data Import (Ton/Tahun)

2008 12.905,332

2009 33.740,026

2010 10.880,329

2011 50.140,093

Pendahuluan

Pabrik ini direncanakan berproduksi mulai tahun 2015 ( Konstruksi dan Pembangunan pabrik direncanakan pada tahun 2013) dengan kapasitas produksi 80.000 ton/tahun.

I.4. Sifat Bahan Baku dan Produk ( Perry 7rd, 1999)

I.4.1.Batuan Fosfat

Rumus molekul : Ca3(PO4)2

Berat molekul : 310,20

Warna : putih

Bentuk : tetragonal

Specifik Grafity : 3,14

Melting Point ; °C : 1670 Boiling Point ; °C : -

Solubility / 100 parts, cold water : insoluble Solubility / 100 parts, hot water : insoluble

I.4.2. Asam Sulfat

Rumus Molekul : H2SO4

Berat Molekul : 98,08

Warna : tidak berwarna

Bentuk : liquid

Spesific Gravity : 1,834

Pendahuluan

Boiling Point ; °C : dekomposisi pada 340°C Solubility, cold water : larut

Solubility, hot water : larut

Grade : H2SO4 50Be’=62%, H2SO4

55Be’=70%, H2SO4 98%, H2SO4 99%

I.4.3. Produk (NSP : Normal Super Phosphate)

Rumus molekul : CaH4(PO4)2.H2O

Berat molekul : 252,09

Warna : putih

Bentuk : kristal trigonal

Specific Gravity : 2,220

Melting Point ; °C : -H2O 100°C

Boiling Point ; °C : dekomposisi pada 200°C

Seleksi dan Uraian Proses

BAB II

SELEKSI DAN URAIAN PROSES

Proses pembuatan Monokalsium fosfat atau Superfosfat adalah sederhana dan sangat tua yaitu tahun 1842. Untuk keperluan produksi ini menggunakan batuan fosfat yang dicampur dengan asam sulfat menghasilkan produk yang mengandung “Phosphorus Pentoxide” (P2O5).

II.1. Macam-Macam Proses

II.I.1. Pembuatan Monocalcium Phosphate dari batuan fosfat dengan proses

Broadfield

Aliran asam sulfat diatur melalui sebuah constant-level box secara kontinu. Sedangkan batuan fostat dialirkan secara kontinue melaui alat gravimetri. Asam dan batuan diumpankan kedalam pug mill mixer selama 2 sampai 3 menit. Campuran dalam mixer tersebut diaduk supaya tidak mengeras. Waktu simpan yang lebih lama dalam mixer akan menghasilkan produk akhir yang agak padat dan lebih granular ( butiran ).

Seleksi dan Uraian Proses

II.I.2. Pembuatan Monocalcium Phosphate dari Batuan fosfat dengan proses

TVA (Teannesse Valley Authority).

Proses pembuatan monocalcium phosphate di pabrik ini adalah menggunakan proses TVA (Tennesee Valley Authority). Prinsipnya adalah dengan mengubah tricalcium phosphate menjadi garam yang mudah larut dalam air (mono calcium phosphate). Reaksi antara ground rock (Phosphate Rock) dan asam sulfat bersifat eksotermis dengan temperature reaksi 100 – 125 °C. Asam sulfat dan ground rock (PR) tersebut direaksikan dalam cone mixer.

Monocalcium phosphate (MCP) adalah garam fosfat yang larut dalam air sedangkan DCP tidak larut dalam air namun larut dalam asam sitrat.

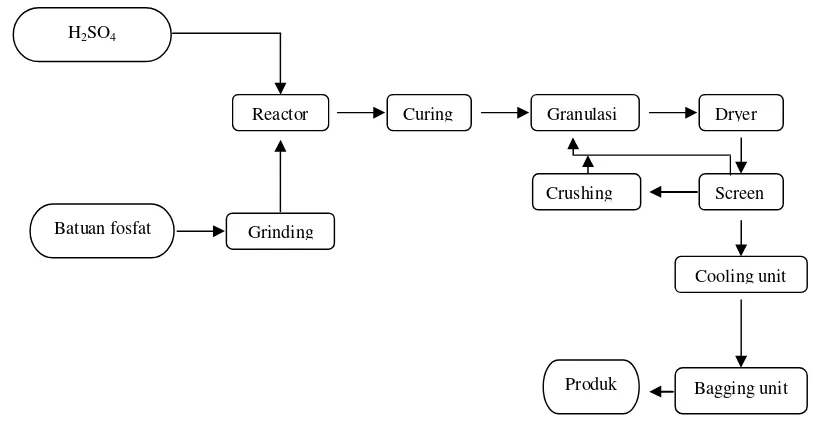

Diagram alir proses produksi monocalcium phosphate digambarkan sebagai berikut:

Gambar II.1.2. Flowsheet Dasar Pabrik Monocalcium Phospate

Pada proses ini, batuan fosfat yang akan digunakan digiling terlebih dahulu sampai 90% berukuran 100 mesh. Setelah digiling kemudian diumpankan

H2SO4

Batuan fosfat

Produk Reactor

Grinding

Curing Granulasi Dryer

Screen

Cooling unit

Seleksi dan Uraian Proses

ke dalam cone mixer (TVA) untuk dicampur dengan asam sulfat 70% dan air. Pada pencampuran ini terjadi reaksi antara batuan fosfat dengan asam sulfat dan air membentuk monokalsium fosfat, kalsium sulfat anhidrit dan gas asam florida sebagai produk samping.

Adapun reaksinya adalah sebagai berikut :

CaF3.3Ca3(PO4)2 + 7H2SO4 + 3H2O 3CaH4(PO4)2H2O + 2HF + 7CaSO4….…….(1)

Seleksi dan Uraian Proses

II.2. Pemilihan Proses

Dari proses-proses yang ada di atas, dipilih proses Tennesse Valley Authority (TVA) karena :

a. “Yield” besar (99%)

b. Peralatan yang digunakan adalah lebih sederhana (fase padat) c. Proses yang digunakan lebih sederhana (fase padat) d. Proses yang digunakan lebih modern dan umum digunakan

II.3. Uraian Proses

Proses pembuatan pupuk monocalcium phosphate di pabrik ini dapat digolongkan menjadi tiga unit utama, yaitu :

1. Unit Pra-Reaksi (Unit 100)

Seleksi dan Uraian Proses

2. Unit Reaksi (Unit 200)

Alat utama dalam proses ini adalah Cone Mixer (R-210) yang berfungsi untuk proses asidulasi phosphate rock dengan Asam sulfat untuk mengubah fosfat tidak larut air menjadi garam fosfat yang larut air.

Asam sulfat dan fosfat rock direaksikan dalam Cone Mixer (R-210), yaitu reaktor yang berbentuk kerucut dengan waktu tinggal 10 - 30 menit. Fosfat rock diumpankan ke cone mixer melalui Belt Conveyor (J-114) dan Bucket Elevator (J-115). Sedangkan Asam sulfat melalui 6 buah nozzle melingkar dengan posisi tangensial terhadap cone sehingga menghasilkan putaran campuran rock/acid di dalam Cone Mixer dan fosfat rock diumpankan kontinyu ke tengah-tengah slurry berbentuk vortex. Selanjutnya produk outlet R-210 yang disebut Run Of Pile (ROP = bahan setengah jadi) diterima dan diangkut oleh Settling Belt Conveyor J-211. Di dalam conveyor dengan panjang 120 meter terjadi proses denning yaitu ROP mengalami perubahan bentuk dari slurry-plastis-solid secara berturut-turut.

Reaksi antara ground rock (PR) dan Asam sulfat bersifat eksotermis dengan temperature reaksi 100 – 125 °C. Asam sulfat dan ground rock (PR) tersebut direaksikan dalam cone mixer. Reaksi utama yang terjadi mengikuti persamaan reaksi sebagai berikut :

Seleksi dan Uraian Proses

Selain reaksi utama tersebut di atas, terdapat reaksi-reaksi samping dimana dihasilkan garam fosfat / sulfat yang lain seperti FeSO4, Al3SO4, dan lain-lain, serta timbul gas, diantaranya HF, SiF4, H2O dan lain-lain, yang merupakan polutan jika langsung dibuang ke atmosfer. Untuk meminimalkan polutan yang lepas ke atmosfer, di unit reaksi telah dilengkapi dengan scrubbing system dengan air sebagai penyerap (penscrub) polutan-polutan tersebut.

3. Unit Granulasi (300)

Peralatan utamanya adalah Granulator (B-312) yaitu berupa rotary drum dengan slope sangat kecil yang berfungsi sebagai proses aglomerasi dari butiran kecil menjadi butiran-butiran yang lebih besar dengan bantuan air dan panas steam.

Proses granulasi ROP SP-36 dilakukan dalam granulator (B-312) yang berbentuk drum, dengan menambahkan air. Produk granulator bersuhu ± 90 °C. Faktor yang mempengaruhi granulasi antara lain adalah kecepatan putar granulator (+10rpm) sehingga terjadi gerakan roulling dan cascading, serta pengaruh kadar air dan temperatur yang akan berpengaruh pada fisik dari produk granul. Kadar air yang tinggi akan menghasilkan produk dengan ukuran yang besar dan beresiko terjadinya scale, sedangkan kadar air yang terlalu rendah akan menyusahkan pembuatan granul dan ukuran granul yang terbentuk relatif sangat kecil.

Seleksi dan Uraian Proses

udara menggunakan pre-heater udara (E-315). Butiran dari granulator masuk dryer dimana terjadi kontak secara berlawan arah dengan gas panas temperature 120-200 0C yang mengalir didalam shell dryer. Selanjutnya melalui bucket elevator J-319 granul tersebut di – screening untuk diseleksi di screen H-320 dan H-321. Screen yang digunakan adalah tipe double deck vibrator screen, dimana granul yang onsize (yang ukurannya sesuai dengan spec) tertahan screen kedua melalui chute ke Belt Conveyor J-324. Sedangkan granul yang oversize tertahan screen bagian atas ke ball mill C-322. Sedangkan produk yang lolos dari kedua screen dikembalikan lagi (direcycle) ke Granulator B-312 bersama dengan produk crusher C-322 untuk diproses ulang melalui Belt Conveyor J-323. Produk screen menuju rotary drum cooler B-325 melalui conveyor J-324. Produk didinginkan hingga temperatur 400C dengan menggunakan udara luar yang di hisap secara counter current oleh blower G-326. Melalui belt conveyor J-328 produk cooler menuju unit pengantongan.

Neraca Massa

BAB III

NERACA MASSA

Kapasitas produksi = 80.000 ton/tahun

Waktu operasi = 24 jam / hari ; 300 hari / tahun Satuan massa = kilogram/jam

1. BALL MILL (C-112)

Masuk Keluar

Gudang : Vibrating screen 01 :

Ca3(PO4)2 9237,7778 Ca3(PO4)2 9723,9766

CaCO3 403,3333 CaCO3 424,5614

Al2O3 116,6667 Al2O3 122,8070

Fe2O3 216,6667 Fe2O3 228,0702

SiO2 458,8889 SiO2 483,0409

CaF2 488,8889 CaF2 514,6199

H2O 188,8889 H2O 198,8304

Sub total 11111,1111 11695,9064

Recycle :

Ca3(PO4)2 486,1988

CaCO3 21,2281

Al2O3 6,1404

Fe2O3 11,4035

SiO2 24,1520

CaF2 25,7310

H2O 9,9415

Sub total 584,7953

Neraca Massa

2. VIBRATING SCREEN 01 (H-113)

Masuk Keluar

Ball Mill : Under size :

Ca3(PO4)2 9723,9766 Ca3(PO4)2 9237,7778

CaCO3 424,5614 CaCO3 403,3333

Neraca Massa

3. TANGKI PENGENCER H2SO4 (M-122)

Masuk Keluar

Asam Sulfat 98% Asam Sulfat 70%

H2SO4 5050,2667 H2SO4 5050,2667

H2O 103,0667 H2O 2164,4000

Sub Total 5153,3333 Sub Total 7214,6667

Air Proses

H2O 2061,33333

Total 7214,6667 Total 7214,6667

4. BELT CONVEYOR (J-114)

Masuk Keluar

Vibrating screen: Cone Mixer:

Ca3(PO4)2 9237,7778 Ca3(PO4)2 9237,7778

Al2O3 116,6667 Al2O3 116,6667

Fe2O3 216,6667 Fe2O3 216,6667

CaCO3 403,3333 CaCO3 403,3333

Neraca Massa

5. CONE MIXER (R-210)

Masuk Keluar

Ca3(PO4)2 9237,7778 Ca3(PO4)2 3438,7221

Al2O3 116,6667 CaCO3 6,4060

Fe2O3 216,6667 SiO2 365,1068

CaCO3 403,3333 CaF2 6,3456

CaF2 488,8889 Ca(H2PO4)2.H20 4711,7077

SiO2 458,8889 Al2O3 132,6456

H2O 188,8889 Fe2O3 323,8285

11111,1111 CaSO4 6471,6175

Al2(SO4)3 281,9367

Fe2(SO4)3 199,0789

H2O 5039,5917

Sub Total 20976,9870

Tangki H2SO4

H2SO4 5050,2667

H2O 103,0667

5153,3333 Gas :

H2O 4867,2222 HF 82,3983

SiF4 214,4167

CO2 174,5312

471,3463

Neraca Massa

6. SCRUBBER (D-221)

Masuk Keluar

Gas Masuk Gas keluar

HF 82,3983 SiF4 0,2144

SiF4 214,4167 CO2 169,6970

CO2 174,5312 Sub Total 169,9114

Sub Total 471,3463 Limbah

Utilitas HF 82,3983

H2O 49,3919 H2SiF6 197,5740

H2O 29,6351

SiO2 41,2194

Sub Total 350,8268

Neraca Massa

7. BELT CONVEYOR (J-311)

Neraca Massa

8. GRANULATOR (B-312)

Masuk Keluar

Ca3(PO4)2 4760,5386 Ca3(PO4)2 4760,5386

CaCO3 10,0479 CaCO3 10,0479

SiO2 451,9143 SiO2 451,9143

CaF2 10,2261 CaF2 10,2261

Ca(H2PO4)2.H2O 6484,1848 Ca(H2PO4)2.H2O 6484,1848

Al2O3 145,2828 Al2O3 145,2828

Fe2O3 376,0887 Fe2O3 376,0887

CaSO4 8906,1476 CaSO4 8906,1476

Al2(SO4)3 387,9972 Al2(SO4)3 387,9972

Fe2(SO4)3 273,9695 Fe2(SO4)3 273,9695

H2O 5380,6312 H2O 4786,7702

Sub total 27187,0286 Sub total 26593,1676

H2O 3658,5691 Air blowdown 4252,4300

Neraca Massa

9. ROTARY DRYER (B-314)

Masuk Keluar

CaSO4 8906,1476 CaSO4 890,6148

Neraca Massa

11.BELT CONVEYOR (J-318)

Masuk Keluar

CaSO4 8015,5329 CaSO4 8897,2415

Neraca Massa

12.VIBRATING SCREEN 02 (H-320)

Masuk Keluar

CaSO4 8897,2415 CaSO4 444,8621

Neraca Massa

13.VIBRATING SCREEN 03 (H-321)

Masuk Keluar

CaSO4 8452,3794 CaSO4 5071,4276

Neraca Massa

14.BELT CONVEYOR (J-323)

Masuk Keluar

CaSO4 444,8621 CaSO4 3825,8138

Neraca Massa

15.ROTARY COOLER (B-325)

Masuk Keluar

CaSO4 5071,4276 CaSO4 507,1428

Neraca Massa

17.BELT CONVEYOR (J-328)

Masuk Keluar

CaSO4 4564,2849 CaSO4 5066,3562

Neraca Panas

BAB IV

NERACA PANAS

Kapasitas produksi = 80.000 ton/tahun Waktu operasi = 1 jam proses Satuan panas = kilokalori/jam Suhu Refference = 25oC = 298,15 K

1. TANGKI PENGENCER (M-122)

Masuk Keluar

Asam Sulfat 98%

Asam Sulfat

70%

H2SO4 296975,4694 H2SO4 296975,4694

H2O 260,1894 H2O 260,1894

Sub Total 297235,6588 Sub Total 297235,6588

Air proses

H2O 5203,7876

Neraca Panas

2. CONE MIXER (R-210)

Masuk Keluar

Ca3(PO4)2 64700,8067 Ca3(PO4)2 10947,5412

CaCO3 1509,9119 CaCO3 37,4005

Al2O3 2922,0462 SiO2 255,2876

Fe2O3 4159,5535 CaF2 47,4926

SiO2 6134,1625 Ca(H2PO4)2.H2O 30800,0853

CaF2 7613,3813 Al2O3 808,7884

H2O 4772,6112 Fe2O3 1505,8460

91812,4735 CaSO4 30121,1583

Al2(SO4)3 1308,1778

H2SO4 296975,4694 Fe2(SO4)3 823,9632

H2O 236,6346 H2O 57863,4229

297212,104 Sub Total 134519,1637

Gas :

H2O 45,4391 HF 700,4416

SiF4 1231,9532

H reaksi

eks. 1693,8919 CO2 1109,5674

Sub total 3041,9623

Q loss 253202,7824

CaCO3 121,3530561 CaCO3 94,2177

SiO2 6716,262145 SiO2 4104,1760

CaF2 154,0987865 CaF2 122,9223

Ca(H2PO4)2.H2O 98560,27284 Ca(H2PO4)2.H2O 67818,6196

Al2O3 2613,706652 Al2O3 1421,1476

Fe2O3 4890,149047 Fe2O3 2809,4672

CaSO4 98684,36802 CaSO4 66754,4029

Neraca Panas

4. SCRUBBER (D-221)

Masuk Keluar

Gas : H gas keluar

HF 2134,9461 CO2 4818,7678

SiF4 5305,9691 SiF4 5310,0302

CO2 4817,6948 H limbah 10128,7980

Sub Total 12258,6100 HF 2134,7753

SiO2 697,4326

H2SiF6 5896,5956

H2O 1,3720

H2O 2,7441 Sub Total 8730,1756

Hreaksi 248397,1509 Q terserap 251928,3294

Neraca Panas

5. ROTARY DRYER (B-314)

Masuk Keluar

H bahan masuk H Produk Keluar

Ca3(PO4)2 24249,0976 Ca3(PO4)2 40920,3521

Al2O3 2557,4380 Al2O3 2413,2604

Fe2O3 6167,4663 Fe2O3 4785,5639

CaCO3 200,3237 CaCO3 160,4012

CaF2 261,3549 CaF2 209,2696

SiO2 9928,9489 SiO2 7003,1363

Ca(H2PO4)2. H2O 67818,6196 Ca(H2PO4)2. H2O 114443,9206

CaSO4 194519,2806 CaSO4 114345,4903

Al2(SO4)3 2880,4726 Al2(SO4)3 4860,7975

Neraca Panas

6. HEATER (E-315)

7. ROTARY COOLER (B-325)

Masuk Keluar

Feed masuk Produk Keluar

Ca3(PO4)2 25890,3068 Ca3(PO4)2 4660,2552

Al2O3 1526,8698 Al2O3 271,9179

Fe2O3 3027,8263 Fe2O3 536,3361

CaCO3 101,4859 CaCO3 17,9934

CaF2 132,4049 CaF2 23,4753

SiO2 4430,8843 SiO2 782,5190

Ca(H2PO4)2. H2O 72408,6686 Ca(H2PO4)2. H2O 13033,5603

CaSO4 72346,3917 CaSO4 12691,2888

Al2(SO4)3 3075,4266 Al2(SO4)3 553,5768

Fe2(SO4)3 1937,0748 Fe2(SO4)3 348,6735

H2O 26771,1462 H2O 4799,0172

Sub Total 211648,4859 Sub Total 37718,6137

Q pendingin 173929,8722

Total 211648,4859 Total 211648,4859

Masuk H=mxCpxdT Keluar H=mxCpxdT

O2 1030,2147 O2 19579,4136

N2 3420,2611 N2 65414,9674

H2O 5887,9480 H2O 111962,3759

Q steam 196440,3506 Q loss 9822,0175

Spesifikasi Alat

BAB V

SPESIFIKASI ALAT

Kapasitas produksi = 80.000 ton/tahun

Waktu operasi = 24 jam / hari ; 300 hari / tahun Satuan massa = kilogram/jam

Satuan panas = kilokalori/jam

1. GUDANG BATUAN FOSFAT (F - 110)

Spesifikasi :

Fungsi : Menampung Phosphate Rock

Kapasitas : 25494,2272 ft3

Bentuk : Bangunan segi empat Dasar pemilihan : Sesuai untuk bahan solid Ukuran : Panjang = 46 ft

Lebar = 23 ft Tinggi = 23 ft Bahan konstruksi : Beton

Spesifikasi Alat

2. BELT CONVEYOR (J - 111)

Spesifikasi :

Fungsi : Untuk mengangkut batuan phospate dari gudang ke Ball Mill

Tipe : Troughed belt conveyor

Dasar pemilihan : Dipilih conveyor jenis belt sesuai dengan bahan Kapasitas maxksimum: 32 ton/jam

Belt speed : 100 ft/min

Bahan : Karet

-belt width : 14 in -trough width : 9 in -skirt seal : 2 in Panjang : 31,6 ft Sudut : 21,8 ° Daya motor : 1,5 Hp

Spesifikasi Alat

3. BALL MILL (C – 112)

Spesifikasi :

Fungsi : Menghaluskan ukuran batuan phospate hingga 100 mesh Kapasitas : 11111,1111 kg/jam = 11,1111 ton/jam = 267 ton/hari Dasar pemilihan : dipilih karena sesuai dengan bahan dan kapasitas Kecepatan putar : 24 rpm

Bahan ball : Carbon steel Ukuran ball mill : 6 ft x 4 ft Power : 88 Hp Jumlah : 1 buah

4. VIBRATING SCREEN (H – 113)

Spesifikasi :

Fungsi : Untuk memisahkan ukuran batuan phospate hingga 100 mesh

Dasar pemilihan : Sesuai dengan bahan dan kapasitas Tipe : High Speed Vibrating

Getaran : 3600 vibrasi/menit Opening screen : 0,0059 mm

Spesifikasi Alat

5. BELT CONVEYOR (J – 114)

Spesifikasi :

Fungsi : Untuk mengangkut batuan phospate menuju Bucket Elevator

Dasar Pemilihan : Dipilih Conveyor jenis belt sesuai dengan bahan Tipe : Troughed belt conveyor

Kapasitas maksimum : 32 ton/jam Belt speed : 100 ft/min Bahan : Karet

Spesifikasi Alat

6. BUCKET ELEVATOR (J – 115)

Spesifikasi :

Fungsi : Mengangkut Phospate rock menuju reaktor Tipe : Centrifugal bucket elevator

Dasar pemilihan : Untuk memindahkan bahan dengan ketinggian tertentu

Kapasitas : 11901,1694 kg/jam = 11,901 ton/jam Tinggi elevasi : 25 ft

Kecepatan : 191,2688 ft/min Bucket spacing : 12 in

Ukuran Bucket : 6” x 4” x 4 ¼”

Power : 1,8 Hp

Jumlah : 1 buah

7. HOPPER ( F – 116)

Spesifikasi :

Fungsi : Menampung phospate rock sebelum masuk ke reaktor

Tipe : Silinder dengan tutup bawah berbentuk konical dengan posisi vetikal

Kapasitas : 135,6360 cuft Diameter dalam silinder : 12,8 ft

Spesifikasi Alat

Tebal sheel : ¼ in Diameter atas conical : 4 ft Diameter bawah conical : 1 ft Tinggi conical : 1,5 ft Cone angle : 45 ° Tebal angle : ¼ in

Jumlah : 1 buah

8. TANGKI PENAMPUNG ASAM SULFAT (F – 120)

Spesifikasi :

Fungsi : Menampung sementara larutan H2SO4

Tipe : Silinder tegak dengan tutup atas berbentuk standart dishead dan tutup bawah berbentuk flat datar Dasar pemilihan : Umum digunakan pada tekanan atmospheric Bahan : Carbon Steel SA 283 Grade C

Kapasitas : 4084,1646 cuft Diameter : 17 ft

Spesifikasi Alat

9. POMPA ASAM SULFAT (L – 121)

Spesifikasi :

Fungsi : Mengalirkan H2SO4 dari tangki F-120 ke tangki pengencer Type : Centrifugal Pump

Dasar pemilihan : Sesuai dengan tekanan rendah Bahan : Carbon Steel

Kapasitas : 5050,2667 kg/jam Effisiensi motor : 80 %

Spesifikasi Alat

10.TANGKI PENGENCER (M - 122)

Spesifikasi :

Fungsi : Untuk mengencerkan asam sulfat sebelum direaksikan

Kapasitas : ft3

Dimensi Tangki :

Tipe : Silinder tegak dengan tutup atas dan bawah berbentuk standard dished head

Diameter : 4,3383 ft

Tinggi : 6,5075 ft

Tebal shell : 3/16 in

Tinggi tutup : 0,6717 ft Tebal tutup atas : 3/16 in Tebal tutup bawah : 3/16 in

Bahan : Carbon Steel SA 240 Grade S (Type 304)

Jumlah : 1 buah

Dimensi pengaduk :

Tipe : 6 flate blade turbin with 4 baffle Diameter impeler : 1,4461 ft

Lebar blade : 0,2892 ft Panjang blade : 0,3615 ft Lebar baffle : 0,3615 ft

Jumlah baffle : 4 buah

Power motor : 5 hp

Jumlah pengaduk : 2 buah 96,1965

Spesifikasi Alat

11.POMPA (L - 123)

Spesifikasi :

Fungsi : Mengalirkan Asam Sulfat 70% menuju reaktor

Tipe : Centrifugal Pump

Dasar pemilihan : Untuk viscositas rendah, bahan tidak mengandung solid

Bahan : Commercial Steel

Rate volumetrik : 0,0270 cuft/dt Total dynamic Head : 58,6232 ft lbf/lbm Effisiensi pompa : 19 %

Effisiensi motor : 80 %

Power : 2,5 Hp

Jumlah : 1 buah

12.CONE MIXER (R – 210)

Spesifikasi Alat

13.BELT CONVEYOR (J – 211)

Spesifikasi :

Fungsi : Untuk mengangkut batuan phospate dari gudang ke Ball Mill

Tipe : Troughed belt conveyor Kapasitas maksimum : 32 ton/jam

Belt speed : 100 ft/min

Bahan : Karet

-belt width : 14 in -trough width : 9 in -skirt seal : 2 in Panjang : 31,6 ft Sudut : 20,0 ° Daya motor : 3,5 Hp

Jumlah : 1 buah

14.DISINTEGRATOR ( C – 212 ) Spesifikasi :

Fungsi : Memotong solid menjadi kecil untuk

mempermudah pengeluaran ke alat selanjutnya

Type : Rotary Knife

Kapasitas : 20,977 ton/jam

Power : 28 hp

Spesifikasi Alat

Feed Size : 1,5 “ Mill size : 5” x 22”

Jumlah : 1 buah

15.BLOWER (G – 220)

Spesifikasi alat :

Fungsi : Memindahkan gas dari reaktor menuju Scrubber Tipe : Centrifugal blower

Dasar pemilihan : Sesuai dengan jenis bahan, effisiensi tinggi Bahan : Commercial Steel

Rate volumetri : 317 cuft/menit Effisiensi motor : 75 %

Power : 5 Hp Jumlah : 1 buah

16.SCRUBBER ( D – 221)

Spesifikasi :

Fungsi : Menyerap gas SiF4 dengan air proses

Tipe : Silinder tegak,tutup bawah dan tutup atas dish, dilengkapi dengan packing rashing ring dan sparger

Dimensi tangki :

Spesifikasi Alat

Tinggi : 20 ft Tebal shhell : 3/16 in Tebal tutup atas : 3/16 in Tebal tutup bawah: 3/16 in

Bahan konstruksi : Stanless Steel 316 (Perry 7 ed, T.28-11) Spesifikasi packing :

Digunakan packing jenis rashing ring dengan spesifikasi standart. Packing disusun secara acak.

Ukuran packing : 1 in Tebal packing : 1/8 in Free gas space : 73 % Jumlah packing : 1164 buah

Bahan konstruksi : Keramik Stoneware Sparger :

Tipe : Standart Perforated Pipe Bahan konstruksi : Commercial steel

Bagian atas : Diameter lubang : 1,6 mm Jumlah cabang : 20 buah Lubang tiap cabang :15 buah Sparger bagian bawah : Diameter lubang : 3,34 buah

Spesifikasi Alat

17.TANGKI PENAMPUNG LIMBAH ( F – 222)

Spesifikasi :

Fungsi : Menampung limbah sementara

Tipe : Silinder tegak dengan atas berbentuk standart dished dan tutup bawah berbentuk flat datar

Bahan : Carbon Steel SA 283 Grade C Kapasitas : 1860,7007 cuft

Diameter : 11,6446 ft Tinggi : 17,4670 ft Tebal shell : 3/16 in Tebal tutup atas : 3/16 in Tinggi tutup atas : 1,6418 ft Tebal tutup bawah: 3/16 in Jumlah : 1 buah 18.HOPPER ( F-310 )

Spesifikasi :

Fungsi : Menampung sementara produk Super Phospate Tipe : Silinder dengan tutup bawah berbentuk conical

dengan posisi vertical Kapasitas : 239,0718 cuft Tinggi Silinder : 12,8 ft

Spesifikasi Alat

Diameter bawah conical : 1 ft Tinggi Conical : 1,5 ft

Jumlah : 1 buah

Cone angle : 45 ° Tebal tutup : 3/16 in

19.BELT CONVEYOR (J – 311)

Spesifikasi :

Fungsi : Untuk mengangkut batuan phospate dari gudang ke Ball Mill

Tipe : Troughed belt conveyor

Dasar pemilihan : dipilih conveyor jenis belt sesuai dengan bahan

Kapasitas maksimum : 32 ton/jam Belt speed : 100 ft/min

Bahan : Karet

-belt width : 14 in -trough width : 9 in -skirt seal : 2 in

Panjang : 31,6 ft

Sudut : 26,6 °

Daya motor : 1,5 Hp

Spesifikasi Alat

20.GRANULATOR (B – 312)

Spesifikasi :

Kapasitas : 14,8428 ton/jam

Fungsi : Membentuk Super Phospate menjadi bentuk granular Tipe : Drum Granulator

Diameter : 15 ft Power : 112,5 Hp Kecepatan : 10,1 rpm Slope : 10 ° Jumlah : 1 buah

21.BELT CONVEYOR ( J-313) Spesifikasi :

Fungsi : Untuk mengangkut batuan phospate dari gudang ke Ball Mill

Tipe : Troughed belt conveyor

Dasar pemilihan : Dipilih conveyor jenis belt sesuai dengan bahan

Kapasitas maksimum : 32 ton/jam Belt speed : 100 ft/min

Bahan : Karet

Spesifikasi Alat

Panjang : 31,6 ft

Sudut : 16,7 °

Daya motor : 1,5 Hp

Jumlah : 1 buah

22. ROTARY DRYER (B – 314)

Spesifikasi :

Fungsi : Mengeringkan granular Super Phospate Bahan : Carbon Steel SA 515 grade 55

Kapasitas : 68002,8215 kg/jam Diameter dalam : 8 ft

Panjang shell : 34,3 ft Putaran : 4,37 rpm Efiisiensi motor : 80 %

Power : 23 Hp

Jumlah : 1 buah

23.CYCLONE (H – 317)

Spesifikasi :

Fungsi : Memisahkan padatan dari aliran udara panas Tipe : Cyclone Separator

Kapasitas : 21639,1843 lb/jam

Spesifikasi Alat

Dasar pemilihan : Efektif dan sesuai dengan jenis bahan Tebal shell : ¾ in

Tebal tutup atas : ¾ in Tebal tutup bawah : ¾ in

Jumlah : 1 buah

24.BLOWER (G – 316)

Spesifikasi alat :

Fungsi : Menghembuskan udara panas menuju Rotary Dryer

Tipe : Centrifugal blower

Dasar pemilihan : Sesuai dengan jenis bahan, effisiensi tinggi. Bahan : Commercial Steel

Rate volumetri : 317 cuft/menit Effisiensi motor : 75 %

Power : 5 Hp

Spesifikasi Alat

25.HEATER ( E – 315)

Spesifikasi :

Fungsi : Memanaskan udara sampai dengan 120oC

Type : 1 – 2 Shell and Tube Heat Exchanger (Fixed Tube) Dasar pemilihan : Umum digunakan dan mempunyai range perpindahan

panas yang besar

Tube : OD = ¾ in ; 16 BWG

Panjang = 8,6 ft

Pitch = 1 in square

Jumlah Tube , Nt = 394

Passes = 1

Shell : ID = 25 in

Passes = 1

Heat Exchanger Area , A = 1237,4752 ft2

Jumlah exchanger = 1 buah

26.BELT CONVEYOR ( J – 318)

Spesifikasi :

Fungsi : Mengangkut granular Super Phospate menuju Bucket Elevator

Spesifikasi Alat

Dasar pemilihan : Dipilih conveyor jenis belt sesuai dengan bahan

Kapasitas maksimum : 32 ton/jam Belt speed : 100 ft/min

Bahan : Karet

-belt width : 14 in -trough width : 9 in -skirt seal : 2 in

Panjang : 31,6 ft

Sudut : 16,7 °

Daya motor : 1 Hp

Jumlah : 1 buah

27.BUCKET ELEVATOR (J – 319)

Spesifikasi :

Fungsi : Mengangkut granular Super Phospate menuju Vibrating screen

Tipe : Centrifugal bucket elevator

Dasar pemilihan : Untuk memindahkan bahan dengan ketiinggian tertentu

Kapasitas : 23,0190 ton/jam Tinggi elevasi : 25 ft

Spesifikasi Alat

Bucket spacing : 14 in

Ukuran Bucket : 8” x 5” x 5 ½ ” Power : 1,8 Hp

Jumlah : 1 buah

28.VIBRATING SCREEN (H – 320)

Spesifikasi :

Fungsi : Untuk memisahkan granular Super Phospate yang berukuran 4 mesh

Tipe : High Speed Vibrating

Dasar pemilihan : Sesuai dengan bahan dan kapasitas Getaran : 3600 vibrasi/menit

Opening screen : 0,0059 mm Diameter weir : 0,0043 mm

Power : 4 Hp

Jumlah : 1 buah

29.VIBRATING SCREEN ( H – 321)

Spesifikasi :

Fungsi : Untuk memisahkan granular Super Phospate yang berukuran 16 mesh

Tipe : High Speed Vibrating

Spesifikasi Alat

Getaran : 3600 vibrasi/menit Opening screen : 0,0059 mm

Diameter weir : 0,0043 mm

Power : 4 Hp

Jumlah : 1 buah

30.BALL MILL (C – 322)

Spesifikasi :

Fungsi : Memperkecil ukuran Super Phospate menjadi 100 mesh

Kapasitas : 66000 kg/jam = 66 ton/jam = 158 ton/hari Dasar pemilihan : Dipilih karena sesuai dengan bahan dan kapasitas Kecepatan putar : 24 rpm

Bahan ball : Carbon steel Panjang : 5 ft

Diameter : 9 ft

Power : 88 Hp

Spesifikasi Alat

31.BELT CONVEYOR (J – 323)

Spesifikasi :

Fungsi : Mengangkut Super Phospate untuk di recycle

Tipe : Troughed belt conveyor

Dasar pemilihan : Dipilih conveyor jenis belt sesuai dengan bahan

Kapasitas maksimum : 32 ton/jam Belt speed : 100 ft/min

Bahan : Karet

-belt width : 14 in -trough width : 9 in -skirt seal : 2 in

Panjang : 50,99 ft

Sudut : 16,7 °

Daya motor : 2,5 Hp

Jumlah : 1 buah

32.BELT CONVEYOR ( J-324 )

Spesifikasi :

Fungsi : Mengangkut granular Super Phospate menuju Rotary Cooler

Spesifikasi Alat

Dasar pemilihan : Dipilih conveyor jenis belt sesuai dengan bahan

Kapasitas maksimum : 32 ton/jam Belt speed : 100 ft/min

Bahan : Karet

-belt width : 14 in -trough width : 9 in -skirt seal : 2 in

Panjang : 29,7 ft

Sudut : 16,7 °

Daya motor : 1,5 Hp

Jumlah : 1 buah

33.ROTARY COOLER (B – 325)

Spesifikasi :

Fungsi : Mengdinginkan granular Super Phospate Bahan : Carbon Steel

Kapasitas : 28926,3896 kg/jam Diameter dalam : 26 ft

Panjang shell : 34,27 ft

Putaran : 5 rpm

Efiisiensi motor : 80 %

Power : 9 Hp

Spesifikasi Alat

34.BELT CONVEYOR (J – 328)

Spesifikasi :

Fungsi : Mengangkut granular Super Phospate menuju Bucket Elevator

Tipe : Troughed belt conveyor

Dasar pemilihan : Dipilih conveyor jenis belt sesuai dengan bahan

Kapasitas maksimum : 32 ton/jam Belt speed : 100 ft/min

Bahan : Karet

-belt width : 14 in -trough width : 9 in -skirt seal : 2 in

Panjang : 31,6 ft

Sudut : 26,6 °

Daya motor : 1,5 Hp

Jumlah : 1 buah

35.BUCKET ELEVATOR (J – 329)

Spesifikasi :

Spesifikasi Alat

Dasar pemilihan : Untuk memindahkan bahan dengan ketinggian tertentu

Kapasitas : 13038,0292 kg/jam = 13,038 ton/jam Tinggi elevasi : 25 ft

Kecepatan : 191,2688 ft/min Bucket spacing : 12 in

Ukuran Bucket : 8” x 5” x 5 ½ ”

Power : 13 Hp

Jumlah : 1 buah

36.BLOWER (G – 326)

Spesifikasi alat :

Fungsi : Menghembuskan udara menuju Rotary Cooler Tipe : Centrifugal blower

Dasar pemilihan : Sesuai dengan jenis bahan, effisiensi tinggi. Bahan : Commercial Steel

Rate volumetri : 290 cuft/menit Effisiensi motor : 80 %

Power : 12 Hp

Spesifikasi Alat

37.CYCLONE (H – 327)

Spesifikasi :

Fungsi : Memisahkan padatan dari aliran udara panas Tipe : Cyclone Separator

Dasar pemilihan : Efektif dan sesuai dengan jenis bahan Kapasitas : 38349,2749 lb/jam

Bahan konstruksi : Carbon Steel SA 283 Grade C Tebal shell : ¾ in

Tebal tutup atas : ¾ in Tebal tutup bawah : ¾ in

Jumlah : 1 buah

38.HOPPER (F – 330)

Spesifikasi :

Fungsi : Menampung produk Super Phospate Tipe : Silinder dengan tutup bawah berbentuk

conical dengan posisi vertical Kapasitas : 170,1977 cuft

Tinggi Silinder : 14,4 ft

Tebal shell : ½ in

Spesifikasi Alat

Jumlah : 1 buah

Cone angle : 45 °

Perencanaan Alat Utama

BAB VI

PERENCANAAN ALAT UTAMA

REAKTOR ( R - 210 )

Fungsi : Mereaksikan Phosphate rock dan asam sulfat

Type : Conical vertical dilengkapi pengaduk dan jaket pendingin. Operasi : Continuous

Kondisi operasi :

Tekanan operasi = 1 atm ( Tekanan atmospheric) Suhu operasi = 105oC

Perencanaan Alat Utama

Kondisi feed :

1. Feed phosphate rock dari gudang F-100 :

Rate bahan masuk = 11111,111 kg/jam = 24.496 lb/jam s.g. phosphate rock = 3,2 ( Perry edisi 7)

2. Feed sulfuric acid dari tangki F-120 :

Komponen Berat (kg) Fraksi berat

Rate massa sulfuric acid = 7214,6667 kg/jam = 15905,45 lb/jam

campuran = 62,43

Rate air masuk = 270,4102 kg/jam = 596,1464 lb/jam Densitas air = 62,437 lb/cuft

Perencanaan Alat Utama

Tahap – tahap Perencanaan

1. Perencanaan Dimensi Reaktor

2. Perencanaan Sistem Pengaduk

3. Perencanaan Sistem Pendingin

1. PERENCANAAN DIMENSI REAKTOR

Total rate volumetric bahan masuk :

Rate volumetrik = rate phosphate rock + rate sulfuric acid + rate air proses = 122,6162 + 173,6733 + 9,548

= 305,8375 cuft/jam ρ campuran = 151,5372,1 lb/cuft

Waktu reaksi = 30 menit = 0,5 jam

Volume bahan = rate volumetrik x waktu reaksi

= 305,8375 cuft/jam x 0,5 jam = 152,9187 cuft

Asumsi volume bahan mengisi 80 % volume tangki dan digunakan 1 buah tangki. Volume tangki = 152,9187 / 80% = 191,1484 cuft

Menentukan ukuran tangki dan ketebalannya

Dari persamaan Hess 4 - 17

h =

2 ) (

tan DM

Dimana:

Perencanaan Alat Utama

Tan α = Sudut conis 60o

Maka tinggi conis :

H =

Jadi tinggi cone (H) = 0,886 (D-1) = 7,531 ft (digunakan tinggi 7,6 ft)

Penentuan tebal shell :

Tebal shell berdasarkan ASME Code untuk Conical :

t min = C

E = faktor pengelasan, digunakan double welded butt joint. faktor pengelasan, E = 0,8

Dimensi tutup atas, standard dished :

Untuk D = 114 in didapat rc = 108 in , icr = 6,875 in (Brownell & Young, T-5.7) digunakan persamaan 13.12 dari Brownell & Young.

Tebal standard torispherical dished (atas) :

th =

E = faktor pengelasan, digunakan double welded butt joint. faktor pengelasan, E = 0,8

2. PERENCANAAN SISTEM PENGADUK

Type : Vertical screw (Orbiting type)

Dasar Pemilihan : Sesuai dengan jumlah dan kekentalan bahan yang masuk Dari Perry edisi 7 diperoleh spesifikasi :

Daya motor : 5 hp

Kecepatan putar : Screw = 64,4 rpm Orbit = 2,2 rpm 3. PERENCANAAN SISTEM PENDINGIN

Perhitungan Jaket :

Perhitungan sistem penjaga suhu :

Dari neraca panas : suhu yang dijaga = 105 oC Q = 253202,7824 kkal/jam = 1.004.781,497 Btu/jam Suhu masuk rata-rata = 30 oC = 106 oF

Suhu keluar produk = 105 oC = 181 oF

∆T = 181 – 106 = 75 oF

= 2785,9983 cuft/jam = 0,7739 cuft/dt

Asumsi kecepatan aliran = 3 ft/dt [Kern, T.12, hal. 845]

Penentuan tebal jaket :

Tebal jaket berdasarkan ASME Code untuk cylindrical tank :

t min = C

[Brownell & Young ,pers.13-1,hal.254]

dengan : t min = tebal shell minimum; in P = tekanan tangki ; psi

ri = jari-jari tangki ; in ( ½ D ) C = faktor korosi ; in (diambil 1/8 in)

Perencanaan Alat Utama

faktor pengelasan, E = 0,8

f = stress allowable, bahan konstruksi Carbon Steel SA-283 grade C, maka f = 12650 psi [Brownell & Young,T.13-1]

Perhitungan Tinggi Jaket :

Perencanaan Alat Utama

Spesifikasi :

Fungsi : Mereaksikan phosphate rock dan asam sulfat Type : Conical vertical dilengkapi pengaduk, dan jaket. Operasi : Continuous

Dimensi Shell :

Diameter Shell , inside : 9,5 ft Tinggi Shell : 7,6 ft

Tebal Shell : 3/8 in

Dimensi tutup :

Tebal tutup (dished) : 5/16 in Tinggi Tutup atas : 1,35 ft

Bahan konstruksi : Carbon steel SA-283 grade C (Brownell : 253) Jumlah reaktor : 2 buah ( sistem continuous )

Sistem Pemanas

Diameter jaket : 10,27 ft Tinggi jaket : 5,5 ft Jaket spacing : 3/16 in

Instrumentasi & Keselamatan Kerja

BAB VII

INSTRUMENTASI DAN KESELAMATAN KERJA

VII.1. Intrumentasi

Dalam rangka pengoperasian pabrik, pemasangan alat-alat instrumentasi sangat dibutuhkan dalam memperoleh hasil produksi yang optimal. Pemasangan alat-alat instrumentasi disini bertujuan sebagai pengontrol jalannya proses produksi dari peralatan-peralatan pada awal sampai akhir produksi dimana dengan alat instrumentasi tersebut, kegiatan maupun aktifitas tiap-tiap unit dapat dicatat kondisi operasinya sehingga sesuai dengan kondisi yang dikehendaki serta mampu memberikan tanda-tanda apabila terjadi penyimpangan selama proses produksi berlangsung.

Pada uraian di atas dapat disederhanakan bahwa dengan adanya alat intrumentasi maka :

1. Proses produksi dapat berjalan sesuai dengan kondisi-kondisi yang telah ditentukan sehingga memperoleh hasil yang optimum.

2. Proses produksi berjalan sesuai dengan effisiensi yang telah ditentukan dan kondisi proses tetap terjaga pada kondisi yang sama.

3. Membantu memperoleh pengoperasian alat.

4. Bola terjadi penyimpangan selama proses produksi, maka dapat segera diketahui sehingga dapat cepat ditangani.

Adapun variabel proses yang diukur dibagi menjadi 3 bagian, yaitu:

Instrumentasi & Keselamatan Kerja

2. Variabel yang berhubungan dengan kuantitas dan rate, seperti pada kecepatan aliran fluida, ketinggian liquid, dan ketebalan.

3. Variabel yang berhubungan dengan karakteristik fisik dan kimia, seperti densitas dan kandungan air.

Yang harus diperhatikan didalam pemilihan alat intrumentasi adalah : - Level, Range, dan Fungsi dari alat instrumentasi tersebut.

- Ketelitian hasil pengukuran. - Konstruksi material.

- Pengaruh yang ditimbulkan terhadap kondisi operasi proses yang berlangsung.

- Mudah diperoleh dipasaran.

- Mudah dipergunakan dan mudah diperbaiki jika terjadi kerusakan.

Instrumentasi yang ada dipasaran dapat dibedakan dari jenis pengoperasian alat intrumentasi tersebut, yaitu alat instrumentasi manual atau otomatis. Pada dasarnya alat-alat control yang otomatis lebih disukai dikarenakan pengontrolannya tidak terlalu sulit, kontinyu, dan effektif sehingga menghemat tenaga kerja dan waktu. Akan tetapi mengingat faktor-faktor ekonomis dan investasi modal yang ditanamkan pada alat intrumentasi berjenis otomatis ini, maka pada perencanaan pabrik ini sedianya akan menggunakan jenis alat intrumentasi tersebut.

Adapun fungsi utama dari alat intrumentasi otomatis adalah : - Melakukan pengukuran.

Instrumentasi & Keselamatan Kerja

- Melakukan perhitungan. - Melakukan koreksi.

Adapun intrumentasi otomatis ini dapat dibagi menjadi tiga jenis, yaitu : 1. Sensing / Primary Element

Alat kontrol ini langsung merasakan adanya perubahan pada variabel yang diukur, misalnya temperatur. Primary Element merubah energi yang dirasakan dari medium yang sedang dikontrol menjadi signal yang bisa dibaca ( yaitu dengan tekanan fluida).

2. Receiving Element / Elemen Pengontrol

Alat kontrol ini akan mengevaluasi signal yang didapat dari sensing element dan diubah menjadi skala yang bisa dibaca, digambarkan dan dibaca oleh error detector. Dengan demikian sumber energi bisa diatur sesuai dengan perubahan-perubahan yang terjadi.

3. Transmitting Element

Alat kontrol ini berfungsi sebagai pembawa signal dari sensing element ke receiving element.

Instrumentasi & Keselamatan Kerja

manipulasi. Kebanyakan sistem kontrol memerlukan operator atau motor untuk menjalankan Final Control Element. Final Control Element adalah untuk mengoreksi harga variabel manipulasi. Intrumentasi pada perencanaan pabrik ini :

1. Flow Control ( FC )

Mengontrol aliran setelah keluar pompa. 2. Flow Ratio Control ( FRC )

Mengontrol ratio aliran yang bercabang setelah pompa. 3. Level Control ( LC)

Mengontrol ketinggian bahan di dalam tangki. 4. Level Indicator ( LI )

Mengindikasikan / informatif ketinggian bahan di dalam tangki. 5. Pressure Control ( PC )

Mengontrol tekanan pada aliran / alat. 6. Pressure Indicator ( PI )

Mengindikasikan / informative tekanan pada aliran / alat. 7. Temperatur Control ( TC )

Mengontrol suhu pada aliran / alat.

VII.2. Keselamatan Kerja

Instrumentasi & Keselamatan Kerja

- Dapat mencegah terjadinya kerusakan-kerusakan yang besar yang disebabkan oleh kebakaran atau hal lainnya baik terhadap karyawan maupun oleh peralatan itu sendiri.

- Terpeliharanya peralatan dengan baik sehingga dapat digunakan dalam waktu yang cukup lama. Bahaya yang dapat timbul pada suatu pabrik banyak sekali jenisnya, hal ini tergantung pada bahan yang akan diolah maupun tipe proses yang dikerjakan.

VII.2.1. Bahaya Kebakaran A. Penyebab kebakaran

- Adanya nyala terbuka ( open flame ) yang dating dari unit utilitas, workshop dan lain-lain.

- Adanya loncatan bunga api yang disebabkan karena korsleting aliran listrik seperti pada stop kontak, saklar serta instrument lainnya.

B. Pencegahan

- Menempatkan unit utilitas dan power plant cukup jauh dari lokasi proses yang dikerjakan.

- Menempatkan bahan yang mudah terbakar pada tempat yang terisolasi dan tertutup.

Instrumentasi & Keselamatan Kerja

- Sistem alarm hendaknya ditempatkan pada lokasi dimana tenaga kerja dengan cepat dapat mengetahui apabila terjadi kebakaran.

C. Alat pencegah kebakaran

- Instalasi permanen seperti fire hydrant system dan sprinkle otomatis. - Pemakaian portable fire-extinguisher bagi daerah yang mudah

dijangkau bila terjadi kebakaran.

VII.2.2. Bahaya Kecelakaan

Karena kesalahan mekanik sering terjadi dikarenakan kelalaian pengerjaan maupun kesalahan konstruksi dan tidak mengikuti aturan yang berlaku. Bentuk kerusakan yang umum adalah karena korosi dan ledakan. Kejadian ini selain mengakibatkan cacat tubuh maupun hilangnya nyawa pekerja. Berbagai kemungkinan kecelakaan karena mekanik pada pabrik ini dan cara pencegahannya dapat digunakan sebagai berikut :

A. Vessel

Kesalahan dalam perencanaan vessel dan tangki dapat mengakibatkan kerusakan fatal, cara pencegahannya :

Instrumentasi & Keselamatan Kerja

pyrophospat. Semua konstruksi harus sesuai dengan standart ASME ( America Society Methanical Engineering ).

- Mmeperhatikan teknik pengelasan. - Memakai level gauge yang otomatis.

- Penyediaan manhole dan handhole ( bila memungkinkan ) yang memadai untuk inspeksi dan pemeliharaan. Disamping itu peralatan tersebut harus dapat diatur sehingga mudah digunakan.

B. Heat Exchanger

Kerusakan yang terjadi pada umumnya disebabkan karena kebocoran-kebocoran. Hal ini dapat dicegah dengan cara :

- Pada inlet dan outlet dipasang block valve untuk mencegah terjadinya thermal expantion.

- Drainhole yang cukup harus disediakan untuk pemeliharaan.

- Pengecekan dan pengujian terhadap setiap ruangan fluida secara sendiri-sendiri.

Instrumentasi & Keselamatan Kerja

C. Peralatan yang bergerak

Peralatan yang bergerak apabila ditempatkan tiak hati-hati, maka akan menimbulkan bahaya bagi pekerja. Pencegahan bahaya ini dapat dilakukan dengan :

- Pemasangan penghalang untuk semua sambungan pipa.

- Adanya jarak yang cukup bagi peralatan untuk memperoleh kebebasan ruang gerak.

D. Perpipaan

Selain ditinjau dari segi ekonomisnya, perpipaan juga harus ditinjau dari segi keamanannya, hal ini dikarenakan perpipaan yang kurang teratur dapat membahayakan pakerja terutama pada malam hari, seperti terbentur, tersandung, dan sebagainya. Sambungan yang kurang baik dapat menimbulkan juga hal-hal yang tidak diinginkan seperti kebocoran-kebocoran bahan kimia yang berbahaya. Untuk menghindari hal-hal yang tidak diinginkan tersebut, maka dapat dilakukan dengan cara :

- Pemasangan pipa hendakya pada elevasi yang tinggi, tidak di dalam tanah karena dapat menimbulkan kesulitan apabila terjadi kebocoran.

- Bahan konstruksi yang dipakai untuk perpipaan harus memakai bahan konstruksi dari steel.

Instrumentasi & Keselamatan Kerja

perubahan suhu, begitu juga harus dicegah terjadinya over stressing atau pondasi yang bergerak.

- Pemberian warna pada masing-masing pipa yang bersangkutan akan dapat memudahkan apabila terjadi kebocoran.

E. Listrik

Kebakaran sering terjadi akibat kurang baiknya perencanaan instalasi listrik dan kecerobohan operator yang menanganinya. Sebagai usaha pencegahannya dapat dilakukan :

- Alat-alat listrik di bawah tanah sebaiknya diberi tanda seperti dengan cat warna pada penutupnya atau diberi isolasi berwarna.

- Pemasangan alat remote shut down dari alat-alat operasi disamping starter. - Penerangan yang cukup pada semua bagian pabrik supaya operator tidak

mengalami kesulitan dalam bekerja.

- Sebaiknya untuk penerangan juga disediakan oleh PLN meskipun kapasitas generator set mencukupi untuk penerangan dan proses.

- Penyediaan emergency power supplies tegangan tinggi. - Meletakkan jalur-jalur kabel listrik pada posisi aman.

Instrumentasi & Keselamatan Kerja

F. Insulasi

Insulasi penting sekali terutama berpengaruh pada karyawan dari kepanasan yang dapat mengganggu kinerja para karyawan, oleh karena itu dilakukan :

- Pemakaian insulasi pada alat-alat yang menimbulkan panas seperti reactor, exchanger, kolom distilasi, dan lain-lain. Sehingga tidak mengganggu konsentrasi pekerjaan.

- Pemasangan insulasi pada kabel instrument, kawat listrik, dan perpipaan yang berada pada daerah yang panas, hal ini dimaksudkan untuk mencegah terjadinya kebakaran.

G. Bangunan Pabrik

Hal-hal yang perlu diperhatikan dalam perencanaan bangunan pabrik adalah :

- Bangunan-bangunan yang tinggi harus diberi penangkal petir dan jika tingginya melebihi 20 meter, maka harus diberi lampu suar ( mercu suar ). - Sedikitnya harus ada dua jalan keluar dari dalam bangunan,

VII.2.3. Bahaya Karena Bahan Kimia

Instrumentasi & Keselamatan Kerja

diberikan penjelasan pendahuluan bagi para pekerja agar mereka dapat mengetahui bahwa bahan kimia tersebut berbahaya. Cara lainnya adalah memberikan tanda-tanda atau gambar-gambar pada daerah yang berbahaya atau pada alat-alat yang berbahaya, sehingga semua orang yang berada di dekatnya dapat lebih waspada. Selain hal-hal tersebut di atas, usaha-usaha lain menjaga keselamatan kerja dalam pabrik ini adalah memperhatikan hal-hal seperti :

- Di dalam ruang produksi para pekerja dan para operator dilarang merokok. - Harus memakai sepatu karet dan tidak diperkenankan memakai sepatu

yang alasnya berpaku.

- Untuk pekerja lapangan maupun pekerja proses dan semua orang yang memasuki daerah proses harus menggunakan helm, sarung tangan, masker dan penyumbat telinga, untuk menghindari hal-hal yang tidak diinginkan apabila terjadi sesuatu.

- Karena sifat alami dari steam yang sangat berbahaya, maka harus disediakan kacamata tahan uap, masker penutup wajah dan sarung tangan yang harus dikenakan.

Utilitas

BAB VIII

UTILITAS

Dalam sebuah pabrik, utilitas meupakan bagian yang tidak dapat dipisahkan mengingat saling berhubungan antara proses industri dengan kebutuhan utilitas untuk proses tersebut. Dalam hal ini, utilitas dari suatu pabrik terdiri atas :

1. Unit pengolahan air

Unit ini berfungsi sebagai penyedia kebutuhan air pendingin, air proses, air sanitasi, dan air pengisi boiler.

2. Unit pembangkitan “steam”

Unit ini berfungsi sebagai penyedia kebutuhan “steam” pada proses evaporasi, pemanasan, dan “supplay” pembangkitan tenaga listrik.

3. Unit pembangkitan tenaga listrik

Unit ini berfungsi sebagai penyedia kebutuhan listrik bagi alat – alat bangunan, jalan raya, dan lain sebagainya.

4. Unit bahan bakar

Unit ini berfungsi sebagai penyedia bahan bakar bagi alat – alat, generator, boiler, dan sebagainya.

5. Unit pengolahan limbah

Utilitas

Sistem Pengolahan Air

Air adalah suatu zat yang banyak terdapat dialam bebas. Sesuai dengan tempat sumber air tersebut berasal, air mempunyai fungsi yang berlainan, dengan karakteristik yang ada. Air banyak sekali diperlukan didalam kehidupan, baik secara langsung maupun tidak langsung.

Didalam pabrik ini dibedakan menjadi 2 bagian utama dalam sistem pengolahan air. Bagian pertama adalah unit pengolahan air sebagai unit penyedia kebutuhan air dan unit pengolahan air buangan sebagai pengolahan air buangan pabrik sebelum dibuang kebadan penerima air.

Dalam pabrik ini sebagian besar air dimanfaatkan sebagai air proses dan sebagai media perpindahan energi. Untuk melaksanakan fungsi tersebut, air harus mengalami pengolahan terlebih dahulu sehingga pabrik dapat berfungsi dengan handal, aman, dan efisien.

Secara umum fungsi air di pabrik ini terbagi dalam beberapa sistem pemakaian, masing – masing mempunyai persyaratan kualitas yang berbeda sesuai dengan fungsi dan kegunaannya. Sistem pemakaian tersebut antara lain adalah :

Utilitas

VIII.1 Unit Penyediaan Steam

Unit penyediaan steam berfungsi untuk menyediakan kebutuhan steam, yang digunakan sebagai media pemanas pada proses pabrik ini.

Direncanakan boiler menghasilkan steam jenuh pada tekanan 4,5 atm pada suhu 148oC dengan hv = 1179,3 Btu/lb

No. Nama Alat Kode Alat Steam ( kg/jam ) 1 Heater – 1 E – 315 299,3754954

Total 299,3754954

Total kebutuhan steam = 660,009946 lb/jam

Untuk faktor keamanan dari kebocoran – kebocoran yang terjadi, maka direncanakan steam yang dihasilkan 20% dari kebutuhan steam total :

= 1,2 x kebutuhan normal (660,00946) = 792,0119352 lb/jam Menghitung Kebutuhan Bahan Bakar :

(Severn, W.H, hal.142)

Dimana :

mf = massa bahan bakar yang dipakai, lb/jam ms = massa steam yang dihasilkan, lb/jam hv = enthalpy uap yang dihasilkan, Btu/lb hf = enthalpy liquida masuk, Btu/lb

eb = effisiensi boiler 85 – 92% ditetapkan eb = 92% (Severn, W.H, hal.143) F = nilai kalor bahan bakar,Btu/lb

Utilitas

hf = 970,3 Btu/lb (suhu air = 100oC) (SteamTable)

eb = 92% (diambil effisiensi maksimum)

F = nilai kalor bahan bakar

Digunakan petroleum fuels oil 33oAPI (0,22% sulfur) (Perry eds 7, T.27-6) Dari Perry ed 7, fig.27-3, didapat : relative density, ρ = 0,86 gr/cc

Heating Value = 137273 Btu/gal ρ= 0,86 gr/cc = 54 lb/cuft = 7,2 lb/gal

maka heating value bahan bakar =

mf = ( Severn, W.H, hal. 142 )

( Severn, W.H,pers. 171 )

-Q = ms ( h - hf )

1000

= 947,3 1179,27773 268,05675 = 863,1633644 Btu / jam

1000

Penentuan Boiler Horse Power :

Untuk penentuan Boiler Horse Power, digunakan persamaan :

Utilitas

Angka – angka 970,3 dan 34,5 adalah suatu penyesuaian pada penguapan 34,5 lbair/jam dari air pada 212oF menjadi uap kering pada 212oF pada tekanan 1 atm, untuk kondisi demikian diperlukan entalpy penguapan 970,3 Btu/lb.

-x 25,7850 hp

970,3 34,5

hp = 947,3 1179,2777 268,05675 =

Penentuan heating surface boiler :

Untuk 1 hp boiler = 10 ft2 heating surface. ( Severn, hal 126 ) Total heating surface = 10 x 25,7850 = 257,8504 ft2

Kebutuhan air untuk pembuatan steam :

Air yang dibutuhkan diambil 20% berlebih dari jumlah steam yang dibutuhkan untuk faktor keamanan.

Produksi steam = 792,0119352 lb/jam

Kebutuhan air = 1,2 x 792,0119352 lb/jam = 950,4143 lb/jam =22809,94 lb/hari. ρair : 62,43 lb/cuft maka volume air = 437 cuft/hari = 12 m3/hari

Air kondensat dari hasil pemanasan direcycle kembali ke boiler. Dianggap kehilangan air kondensat 20%, maka air yang ditambahkan sebagai make up water adalah = 0,2 x 12 = 2,4 m3/hari.

Spesifikasi :

Nama alat : Boiler