DUDUKAN SHOCK BREAKER SEPEDA MOTOR

TUGAS AKHIR

Diajukan untuk Memenuhi Salah Satu Syarat Memperoleh Gelar Sarjana Teknik

Program Studi Teknik Mesin

Disusun oleh :

Nama : Samuel Novianto

NIM : 075214035

PROGRAM STUDI TEKNIK MESIN FAKULTAS SAINS DAN TEKNOLOGI

UNIVERSITAS SANATA DHARMA YOGYAKARTA

i

DUDUKAN SHOCK BREAKER SEPEDA MOTOR

TUGAS AKHIR

Diajukan untuk Memenuhi Salah Satu Syarat Memperoleh Gelar Sarjana Teknik

Program Studi Teknik Mesin

Disusun oleh :

Nama : Samuel Novianto

NIM : 075214035

PROGRAM STUDI TEKNIK MESIN FAKULTAS SAINS DAN TEKNOLOGI

UNIVERSITAS SANATA DHARMA YOGYAKARTA

ii

ALLOY FOR STAND MATERIAL OF MOTORCYCLE SHOCK BREAKER

FINAL PROJECT

Presented as Partial Fulfillment of the Requirements To Obtain the Sarjana Teknik Degree

In Mechanical Engineering

By : Samuel Novianto Student Number : 075214035

MECHANICAL ENGINEERING STUDY PROGRAM SCIENCE AND TECHNOLOGY FACULTY

SANATA DHARMA UNIVERSITY YOGYAKARTA

v

Paduan aluminium banyak digunakan pada industri manufaktur, seperti pada pembuatan dudukan shock breaker. Penelitian ini dimaksudkan untuk mengetahui pengaruh penambahan Cu dan aging terhadap sifat fisis dan mekanis pada paduan Al- Si.

Benda uji didapat dengan memadukan Al-Si dengan variasi penambahan berat Cu sebesar 2%,3%,4%, dan 4,5%. Penelitian dilakukan dengan melakukan aging dengan suhu 200°C dengan waktu 12 jam, 24 jam, dan 36 jam selanjutnya dilakukan pengujian yang meliputi: pengujian komposisi, kekerasan, keuletan, porositas, dan struktur mikro. Hasil dari penelitian dibandingkan dengan sifat fisis dan mekanis bahan dudukan shock breaker pabrikan.

vi

Puji syukur penulis panjatkan ke hadirat Tuhan Yang Maha Esa atas rahmat yang telah dilimpahkan-Nya sehingga penulis dapat menyelesaikan Tugas Akhir dengan judul ”SIFAT FISIS DAN MEKANIS PADUAN Al-Si SEBAGAI BAHAN DUDUKAN SHOCK BREAKER SEPEDA MOTOR”.

Penulisan laporan ini adalah untuk memenuhi salah satu persyaratan akademis di Jurusan Teknik Mesin, Fakultas Sains dan Teknologi, Universitas Sanata Dharma Yogyakarta.

Pada kesempatan ini penulis mengucapkan terima kasih yang sebesar-besarnya kepada:

1. Romo Dr. Ir. Paulus Wiryono Priyotamtama S.J. M.Sc. selaku Rektor Universitas Sanata Dharma Yogyakarta.

2. Bapak Yosef Agung Cahyanta S.T.,M.T. selaku Dekan Fakultas Sains dan Teknologi Universitas Sanata Dharma Yogyakarta.

3. Bapak Budi Sugiharto S.T.,M.T. sebagai Ketua Program Studi Teknik Mesin.

4. Bapak I Gusti Ketut Puja S.T.,M.T. selaku Pembimbing Tugas Akhir. 5. Bapak Dosen – dosen Prodi Teknik Mesin Fakultas Sains dan Teknologi

Universitas Sanata Dharma Yogyakarta.

vii

2003 sampai dengan 2007 yang telah membantu dan mendukung Tugas Akhir ini.

Serta semua pihak yang telah membantu secara langsung maupun tidak langsung dalam penyelesaian laporan Tugas Akhir ini.

Penulis menyadari akan keterbatasan ilmu dan pengetahuan yang dimiliki serta menyadari masih banyak kekurangan-kekurangan dalam penyusunan laporan ini. Untuk itu, dengan segala kerendahan hati, penulis terbuka akan adanya kritik dan saran yang membangun untuk menjadikan laporan ini lebih baik lagi.

Pada akhirnya penulis berharap agar Laporan Tugas Akhir ini dapat berguna untuk bahan kajian lebih lanjut.

Yogyakarta, 24 Juni 2009

viii

HALAMAN JUDUL ... i

HALAMAN PERSETUJUAN ... iii

HALAMAN PENGESAHAN... iv

ABSTRAKSI... v

KATA PENGANTAR.. ... ...vi

DAFTAR ISI ... ... viii

DAFTAR LAMPIRAN ... xi

DAFTAR GAMBAR... xii

DAFTAR TABEL... xiv

DAFTAR PERSAMAAN ... xv

HALAMAN PERNYATAAN KEASLIAN KARYA... xvi

HALAMAN PERNYATAAN PERSETUJUAN PUBLIKASI KARYA... xvii

BAB I PENDAHULUAN 1.1 Latar Belakang ... 1

1.2 Tujuan Penelitian ... 2

1.3 Pembatasan Masalah ... 2

1.4 Sistematik Penulisan ... 3

BAB II Dasar Teori 2.1 Sejarah Aluminium ... 4

2.2 Proses Produksi Aluminium ... 5

2.2.1 Proses Pengolahan Alumina... ... 5

2.2.2 Proses Smelting... ... 8

2.3 Sifat – Sifat Aluminium ... 10

2.4 Paduan Aluminium ... 10

2.4.1 Klasifikasi Paduan Aluminium... 11

ix

2.6 Pengujian Bahan ... 19

2.6.1 Pengujian Impak …..………... 20

2.6.2 Pengujian Kekerasan……...24

2.6.3 Pengujian Porositas...26

2.4.2 Pengujian Struktur Mikro ...27

BAB III METODE PENELITIAN 3.1 Diagram Alir Penelitian ... 28

3.2 Bahan Uji ... 29

3.2.1 Benda Uji Impak………..…... 29

3.2.2 Benda Uji Kekerasan Brinell dan Struktur Mikro dan Porositas………... 30

3.2.1 Benda Uji Aging………..…... . 31

3.3 Proses Aging……...………. ... 31

3.4 Alat ………... 31

3.5 Proses Pengujian……….. 32

3.5.1 Pengujian Komposisi... 32

3.5.2 Pengujian Impak………... 33

3.5.3 Pengujian Kekerasan... 35

3.5.4 Pengujian Porositas... 37

3.5.5 Pengujian Struktur Mikro... 38

BAB IV HASIL DAN PEMBAHASAN 4.1Pengujian Komposisi. ... 40

4.2Pengujian Impak ... 42

4.3Pengujian Kekerasan...46

4.4Pengujian Porositas...48

x

xi

DAFTAR LAMPIRAN

xii

DAFTAR GAMBAR

BAB II

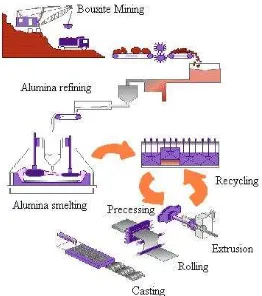

Gambar 2.1. Skema Proses Pengolahan Aluminium ……… 6

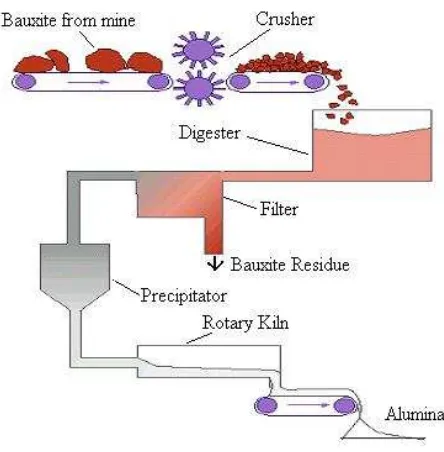

Gambar 2.2. Proses Pengolahan Bauksit menjadi Alumina……….. 7

Gambar 2.3. Serbuk Alumina ………... 8

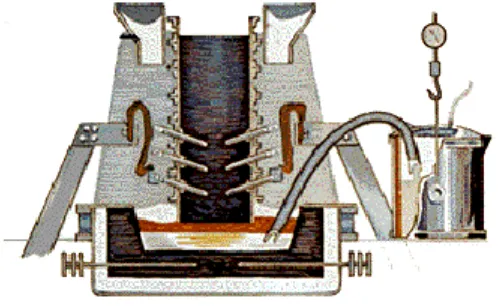

Gambar 2.4. Hall-Héroult process...………. 9

Gambar 2.5. Diagram fasa Al-Cu..………... 13

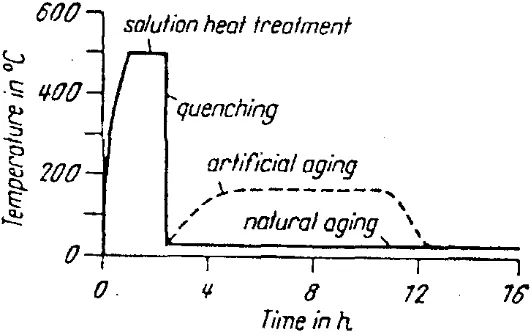

Gambar 2.6. Diagram temperatur perlakuan panas dengan waktu….……….……… 17

Gambar 2.7. Pengerasan penuaan dua tahap dari paduan Al-4%Cu……….……… 17

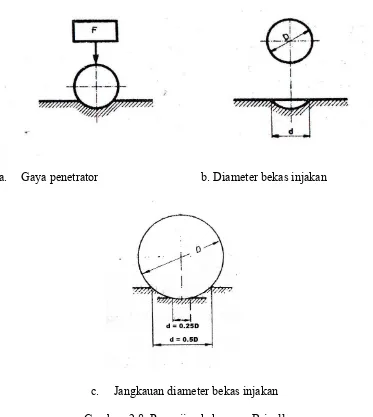

Gambar 2.8. Pengujian kekerasan Brinell ……….…..………… 21

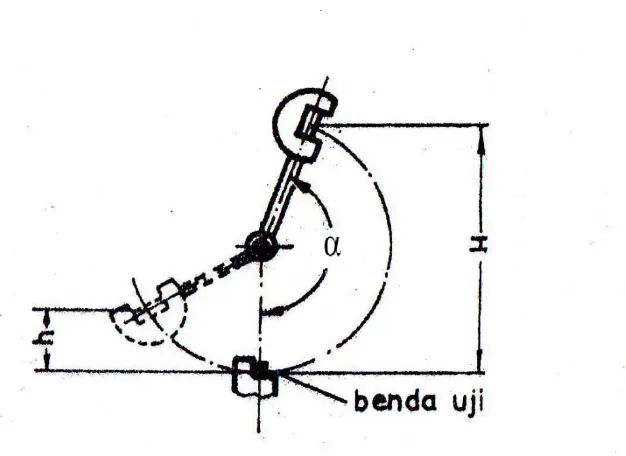

Gambar 2.9. Pengujian impak Charpy………... 25

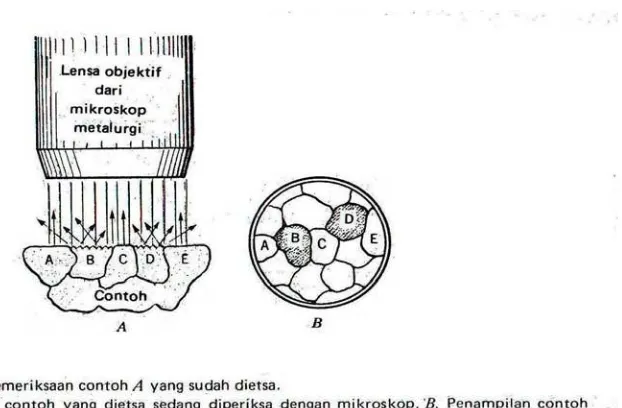

Gambar 2.10. Pengamatan dengan mikroskop…..………... 27

BAB III Gambar 3.1. Pola cetakan dudukan shock breaker.……… 29

Gambar 3.2. Skema benda uji impak Charphy..………..………... 30

Gambar 3.3. Emission Spectrometer………….………... 33

Gambar 3.4. Alat uji Impak Charphy ………..……….. 35

Gambar 3.5. Alat uji Brinell..…..………... 36

Gambar 3.6. Lup mikrometer ………..……….. 37

Gambar 3.7. Mikroskop dan kamera pengujian mikro dan porositas …..……….... 39

BAB IV Gambar 4.1. Grafik harga keuletan (ak) dengan variasi Cu……….. 42

xiii

Gambar 4.4. Grafik harga kekerasan Brinell dengan

variasi bahan ………...……… 45 Gambar 4.5. Grafik harga kekerasan Brinell dengan

variasi waktu aging pada paduan Al-Si-4,5%Cu………… 47 Gambar 4.6. Grafik persentase porositas dengan bahan ..……... 49 Gambar 4.7. Grafik persentase porositas dengan

waktu aging paduan Al-Si-4,5%Cu ………….…………. 51 Gambar 4.8. Struktur makro Al Si 3Cu (pembesaran 50x)……... 51 Gambar 4.9. Struktur makro Al - Si (pembesaran 50x)...………... 52 Gambar 4.10. Struktur makro Al-Si-4,5%Cu

(pembesaran 50x)………... 52 Gambar 4.11. struktur makro Al Si 4,5%Cu

aging 12 jam (pembesaran 50x)……….…………... 53 Gambar 4.12. Struktur makro Al Si 4,5%Cu

aging 24 jam (pembesaran 50x)………... 53 Gambar 4.13. Struktur makro Al Si 4,5%Cu

aging 34 jam (pembesaran 50x)………... 54 Gambar 4.14. Struktur makro dudukan shock breaker asli pabrikan

(pembesaran 50x)………. 54 Gambar 4.15. Struktur Mikro Al–Si-4%Cu (pembesaran 200x ……….. 55 Gambar 4.16. Struktur Mikro Al–Si-4,5%Cu

(pembesaran 200x) ……… 55 Gambar 4.17. Struktur mikro Al Si 4.5%Cu

aging 24 jam (pembesaran 200x).…………..…………. 56 Gambar 4.18. Struktur mikro Al Si 4.5%Cu

aging 36 jam (pembesaran 200x)………. 56 Gambar 4.19. Struktur mikro dudukan shock breaker

xiv

DAFTAR TABEL

BAB II

Tabel 2.1. Klasifikasi paduan aluminium cor ………. 12

Tabel 2.2. Tabel penggunaan diameter penetrator terhadap tebal benda uji ………... 23

Tabel 2.3. Tabel penggunaan diameter penetrator pada bahan logam………..……….. 24

Tabel 2.4. Tabel diameter bola baja terhadap gaya yang diberikan penetrator..……… 24

BAB IV Tabel 4.1. Hasil Pengujian Komposisi Al-Si (sebelum dicor) ..………... 40

Tabel 4.2. Hasil Pengujian Komposisi Al Si 4,5%Cu (setelah dicor)……….……..………... 40

Tabel 4.3. Data hasil pengujian impak Charpy...…………. 42

Tabel 4.4. Data hasil pengujian kekerasan Brinell…...……… 45

xv

DAFTAR PERSAMAAN

BAB II

Persamaan 2.1. Kekerasan Brinell ……….………...……… 22 Persamaan 2.2. Harga keuletan ………... 25 Persamaan 2.3. Tenaga untuk mematahkan

(referensi ketinggian)……...……… 25 Persamaan 2.4. Tenaga untuk mematahkan

xvi

PERNYATAAN KEASLIAN KARYA

Saya menyatakan dengan sesungguhnya bahwa skripsi yang saya tulis ini tidak memuat karya atau bagian dari karya orang lain, kecuali seperti yang telah disebutkan dalam kutipan dan daftar pustaka, sebagaimana layaknya karya ilmiah.

Yogyakarta, 24 Juni 2009 Penulis

xvii

PUBLIKASI KARYA ILMIAH UNTUK KEPENTINGAN AKADEMIS

Yang bertanda tangan di bawah ini, saya mahasiswa Universitas Sanata Dharma : Nama : Samuel Novianto

Nomor Mahasiswa : 075214035

Demi pengembangan ilmu pengetahuan, saya memberikan kepada Perpustakaan Universitas Sanata Dharma karya ilmiah saya yang berjudul :

SIFAT FISIS DAN MEKANIS PADUAN Al-Si SEBAGAI BAHAN DUDUKAN SHOCK BREAKER SEPEDA MOTOR

Beserta perangkat yang diperlukan (bila ada). Dengan demikian saya memberikan kepada Perpustakaan Universitas Sanata Dharma hak untuk menyimpan, mengalihkan dalam bentuk media lain, mengelolanya dalam bentuk pangkalan data, mendistribusikan secara terbatas, dan mempublikasikannya di internet atau media lain untuk kepentingan akademis tanpa perlu meminta ijin dari saya maupun memberikan royalti kepada saya selama tetap mencantumkan nama saya sebagai penulis.

Demikian pernyataan ini yang saya buat dengan sebenarnya. Dibuat di Yogyakarta

Pada tanggal : 28 Juli 2009 Yang menyatakan

1 BAB I PENDAHULUAN

1.1.Latar Belakang

Dunia teknik mengalami perkembangan yang terus menerus sehingga selalu orang menemukan atau menyempurnakan sesuatu yang sangat penting bagi perkembangannya. Bahan – bahan yang berkaitan dengan teknik terus menerus disempurnakan agar memiliki fungsi yang tinggi dan efisien sesuai dengan penggunaannya.

Banyaknya macam bahan teknik memudahkan orang untuk memadukan bahan - bahan tersebut sehingga mendapat suatu paduan yang paling baik yang memenuhi tuntutan penggunaanya.

Salah satu bahan teknik yang banyak dipakai adalah aluminium. Aluminium telah banyak digunakan dalam berbagai keperluan seperti otomotif, furniture, konstruksi permesinan, konstruksi bangunan dan lain – lain, karena sifatnya ringan bila dibandingkan dengan beberapa logam lainnya, ulet, mudah dibentuk, dan memiliki ketahanan yang baik terhadap korosi. Aluminium telah banyak dipadukan dengan logam – logam lainnya agar diperoleh sifat yang cocok pada masing – masing keperluan.

berguna sebagai tumpuan serta pegangan shock breaker terhadap swing arm, dengan bahan paduan aluminium (Al), silikon (Si) dan tembaga (Cu), kemudian diteliti sifat fisis dan mekanis aluminium silikon setelah dipadukan dengan tembaga dengan variasi berat, serta diberi perlakuan penuaan, Untuk verifikasi, data tersebut dibandingkan dengan dumper asli buatan pabrik.

1.2.Tujuan Penelitian

Penelitian ini dilakukan untuk menyelidiki pengaruh penambahan tembaga(Cu) dan pengaruh penuaan terhadap sifat fisis dan mekanis pada paduan Al-Si. Paduan ini dibandingkan dengan bahan dudukan shock breaker sepeda motor asli pabrikan.

1.3.Pembatasan Masalah

Penelitian dilakukan untuk Al-Si-Cu dengan variasi penambahan Cu adalah 2%, 3%, 4%, 4,5% berat. Penuaan hanya dilakukan pada paduan Al-Si-4,5 %Cu dengan waktu 12 jam, 24 jam, 36 jam dengan suhu 200°C. sifat fisis dan mekanis yang diselidiki meliputi : kekerasan, keuletan, porositas, dan struktur mikro.

1.4.Sistematika Penulisan

Penulisan Tugas Akhir ini akan dibagi dalam beberapa bagian, yaitu :

aluminium, klasifikasi aluminium, sifat-sifat aluminium, paduan aluminium dan pengaruhnya.

3. Bab III membahas mengenai metode penelitian yang berisi skema penelitian, bahan yang digunakan, alat-alat yang digunakan, serta proses pengujian.

4. Bab IV membahas mengenai hasil penelitian dan pembahasan yang berisi data dan perhitungan.

4

BAB II

DASAR TEORI

2.1. Sejarah Aluminium

Aluminium (Al) merupakan unsur logam yang banyak dipergunakan setelah

besi dan baja, Aluminium telah mengalami perkembangan sejak pertama kali

ditemukan, sejarah aluminium diketahui sebagai berikut :

1. Tahun 1808 Sir Humphry Davy (Britain) Menemukan logam dalam

senyawa dan menamakannya Aluminium.

2. Tahun 1821 P. Berthier (France) menemukan bauxite.

3. Tahun 1825 Hans Christian Oersted (Denmark) menemukan cara untuk

memperoleh Al murni, dengan mereaksikan potassium amalgam dan

hydrous aluminium chloride.

4. Tahun 1827 Friedrich Wöhler (Germany) menemukan proses pembutan

bubuk Al.

5. Tahun 1845 Wöhler menemukan specific gravity (density) dari

aluminium.

7. Tahun 1886 Paul Louis Toussaint Héroult (France) dan Charles Martin

Hall (USA), menemukan proses electric untuk produksi Al terbaru

Hall-Héroult process, proses ini digunakan sampai sekarang.

8. Tahun 1889 Karl Josef Bayer (Austria), menemukan Bayer Process

untuk produksi masal Al dari bauxite. ( www.ok.oc.id)

Aluminium telah dipakai dalam berbagai keperluan, seperti alat – alat

rumah tangga, kantor, konstruksi, transportasi dan lain – lain.

2.2.Proses Produksi Aluminium

Aluminum diproduksi dari bauksit yang merupakan campuran mineral

gibsite [Al(OH)3], diaspore [AlO(OH)] dan mineral lempung seperti kaolinit

[Al2Si2O5(OH)4]. Proses produksi aluminium dari bauksit meliputi dua tahap yaitu:

proses pengolahan alumina (Al2O3) dan proses elektrolisa alumina menjadi

aluminium atau disebut smelting.

Gambar 2.1. menunjukkan proses aluminium dari tambang hingga dicetak

menjadi ingot atau langsung diproses menjadi material jadi atau setengah jadi

seperti plat, bar, dan sebagainya.

2.2.1. Proses Pengolahan Alumina

Gambar 2.2. menujukkan proses pengolahan bauksit menjadi alumina

bauksit dari tambang dipecah - pecah menjadi ukuran yang kecil dan seragam,

bijih - bijih tersebut kemudian dimasukkan kedalam penggilingan untuk

dicampur dengan soda kaustik pada temperatur dan tekanan yang tinggi

material yang keluar dari proses ini dinamakan slurry.

Gambar 2.2 Proses Pengolahan Bauksit menjadi Alumina (www.ok.oc.id)

Slurry tersebut dipompa ke dalam digester dengan reaksi kimia untuk

melarutkan alumina, di dalam digester diberikan tekanan di bawah 50 Psi dan

dipanaska 145 °C dengan waktu 30 menit hingga beberapa jam. Pada proses ini

soda kaustik ditambahkan kembali untuk mengikat zat - zat lain yang tidak

diinginkan. Hasil pada proses ini dinamakan sodium aluminat.

Langkah selanjutnya adalah settling, pada langkah ini menggunakan

beberapa filter yang berukuran sangat besar yang berguna memisahkan zat - zat

yang telah terikat soda kaustik yang kemudian dibuang. Material yang

tertinggal pada filter biasa disebut filter cake. Sodium aluminat yang sudah

bersih yang keluar dari proses setlling kemudian dialirkan ke proses selanjutnya

Proses precipitation dilakukan pada tangki - tangki besar yang

berjumalah 5 bangunan, Proses ini bertujuan untuk mengubah sudium aluminat

yang berbentuk liquid menjadi alumina hydrate yang berupa kristal yang

kemudian ditransfer melalui conveyor ke proses calcination kilns.

Calcination adalah pemanasan yang bertujuan untuk memisahkan

alumiuna dengan air, pada bagian ini terdiri dari tembok batu bata dan api yang

disemburkan pada suhu 1100°C. hasil dari proses ini adalah serbuk alumina

seperti ditunjukkan pada Gambar 2.3.

Gambar 2.3 Serbuk Alumina (www.rocksandminerals.com)

2.2.2. Proses Smelting

Secara umum langkah mengubah alumina menjadi menjadi aluminium

dinamakan smelting atau disebut juga elektrolisa aluminium dengan

proses ini memerlukan arus DC dengan tegangan listrik hanya 5,25 volt

sedangkan arus yang sangat tinggi yaitu 100000 hingga 150000 ampere.

Gambar 2.4 Hall-Héroult process (www.rocksandminerals.com)

Proses ini mengakibatkan alumina dalam keadaan cair pada suhu

900°C, arus dialirkan diantara karbon anoda dan katoda, ketika arus fasa

diberikan pada alumina, karbon anoda dikombinasikan dengan oksigen reaksi

kimia yang terjadi membentuk aluminium dan karbondioksida. Aluminium

yang sudah cair akan turun ke dalam wadah secara periodik dan karbondioksida

akan keluar dengan sendirinya, aluminium yang telah dihasilkan telah siap

diberikan perlakuan lanjutan antara lain rolling, forging, extrution sesuai

2.3.Sifat–Sifat Aluminium

Aluminium merupakan salah satu logam non–ferro yang banyak digunakan

karena memiliki sifat–sifat berikut ini (Suroto, hal 83) :

a. Warna putih kebiru – biruan.

b. Titik cair rendah yaitu ± 600 oC.

c. Logam yang ringan 2,27 kg/dm3

d. Tidak beracun.

e. Penahan korosi yang baik karena terbentuknya lapisan Al2O3 pada

permukaannya.

f. Logam yang lunak, kekerasannya 20 BHN.

g. Mudah dikerjakan dalam keadaan dingin.

h. Penghantar listrik dan panas yang baik.

2.4.Paduan Aluminium

Dalam keadaan murni aluminium terlalu lunak, kekuatannya rendah

untuk dapat dipakai pada berbagai keperluan teknik.

Dengan pemaduan teknik (alloying), sifat ini dapat diperbaiki, tetapi seringkali

sifat tahan korosinya berkurang demikian pula keuletannya.

Sedikit mangan, silikon dan magnesium, masih tidak banyak mengurangi sifat

tahan korosinya, tetapi seng, besi, timah putih, dan tembaga cukup drastis

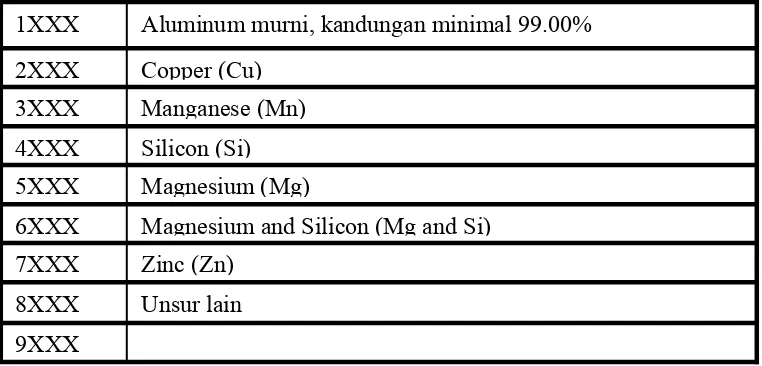

2.4.1. Klasifikasi paduan aluminium

Paduan aluminium diklasifikasikan menjadi dua kelompok umum

yaitu :

a. Paduan Aluminium tempa (wrought aluminium alloys)

1. Non Heattreatable alloys

Non Heattreatable alloys merupakan paduan yang tidak bisa diberi

perlakuan panas. Paduan ini memiliki kekuatan yang rendah dan

keuletan yang tinggi. Contohnya : paduan Al – Mn dan Al – Mg.

2. Heattreatable alloys

Paduan ini dapat diberi perlakuan panas untuk mendapatkan sifat

yang optimum, yang termasuk jenis ini yakni Avival (Al – Mg – Si)

dan duralumin (Al – Cu – Mg).

b. Paduan aluminium yang dapat dituang/cor (cast aluminium alloys)

Paduan ini dapat dituang dengan baik dan memiliki kekuatan yang lebih

rendah dari paduan aluminium tempa, tetapi lebih kuat dari aluminium

murni, yang termasuk jenis ini adalah paduan antara Al – Si (Silumin)

Tabel 2.1. Klasifikasi paduan aluminium cor (cast auminium alloys)

(www.ok.oc.id)

2.4.2. Paduan Dalam Aluminium

Fungsi dari penambahan unsur paduan adalah untuk memberikan

pengaruh atau melengkapi sifat dasar Aluminium murni. Selain itu, unsur

paduan juga berfungsi untuk memperkuat sifat dasar Aluminium dan

memperbaiki kualitasnya sehingga menghasilkan aluminium paduan yang

sesuai dengan kebutuhan. Berikut ini adalah unsur yang sering dijadikan

paduan Alumunium.

a. Silikon ( Si )

Silikon memiliki kelebihan mencolok karena dapat memberikan

kemampuan cair yang baik terhadap logam induk. Unsur ini juga

mempengaruhi ketahanan korosi, ketahanan panas, serta memberikan sifat 9XXX

Unsur lain 8XXX

Zinc (Zn) 7XXX

Magnesium and Silicon (Mg and Si) 6XXX

Magnesium (Mg) 5XXX

Silicon (Si) 4XXX

Manganese (Mn) 3XXX

Copper (Cu) 2XXX

terhadap kondisi permukaan yang bagus / halus untuk material coran. Paduan

seri ini termasuk tidak bisa diberi pelakuan panas. Paduan seri 4032 yang

mengandung 12,5 % Si mudah ditempa dan memiliki koefisien muai panas

sangat rendah. Digunakan untuk piston yang ditempa.

b. Tembaga (Cu)

Tembaga dapat memberikan sifat kemampuan cair dan mampu mesin

yang baik. Namun bila unsur ini berlebih akan berpengaruh terhadap ketahanan

korosi. Paduan ini dapat diberi perlakuan panas terutama yang mengandung

(2,5 – 5 %) Cu. Banyak digunakan untuk alat-alat yang bekerja pada temperatur

tinggi misalnya pada piston dan silider head motor bakar.

Pada diagram fasa paduan Al-Cu seperi ditunjukkan oleh Gambar 2.5.

terlihat bila paduan pada komposisi tertentu, misalnya Al-4% Cu didinginkan

dari larutan padat yang homogen sampai pada temperatur memotong kurva

pelarutan unsur kedua dimana konsentrasinya mencapai jenuh. Selanjutnya

dengan pendinginan yang lebih jauh dari keadaan kesetimbangan fasa kedua

akan terpresipitasikan.

c. Mangan (Mn)

Unsur ini berpengaruh terhadap ketahanan, kekerasan unsur, dan

ketahanan korosi. Namun bila unsur ini berlebih akan menurunkan kemampuan

tuang dan mengkasarkan butir partikel sehingga akan berpengaruh terhadap

permukaan. Paduan dalam seri ini tidak dapat dikeraskan dengan perlakuan

panas. Seri 3003 dengan 1,2 % Mn mudah dibentuk tahan korosi dan

weldability-nya baik (mampu las).Banyak digunakan untuk pipa, tangki minyak

d. Magnesium (Mg)

Dengan memadukan unsur ini, diharapkan akan mendapat sifat ringan

pada material karena berat jenis Magnesium adalah yang paling ringan, yaitu

1,89 g/cm3. Unsur ini juga mampu menahan oksidasi dan retak pada suhu

tinggi. Seri ini umumnya tidak bisa diberi perlakuan panas. Seri 5052 dengan

2,5 % Mg banyak digunakan untuk campuran minyak dan bahan bakar pesawat

terbang. Seri 5005 dengan 0,8 % Mg banyak digunakan sebagai batang profil

extrusi. Seri 5050 dengan 1,2 % Mg dipakai sebagai pipa saluran minyak dan

e. Nikel (Ni)

Unsur ini mempengaruhi sifat keras, keliatan, tahan api, panas dan

asam.

f. Besi (Fe)

Ferro berfungsi untuk mencegah penempelan logam cair pada cetakan

selama proses penuangan. Namun bila unsur ini berlebih akan menurunkan

kekuatan tarik dan meningkatkan kekerasan sehingga akan sulit dalam proses

machining.

g. Seng (Zn)

Dalam paduan aluminium, unsur Zn memberi keuntungan

meningkatkan sifat mampu cor, meningkatkan kemampuan di mesin,

mempermudah dalam pembentukan, dan meningkatkan kekuatan terhadap

beban kejut. Dalam paduan aluminium, unsur Zn memberi kerugian

menurunkan ketahanan korosi, menurunkan pengaruh baik dari unsur besi, dan

bila kadar Zn terlalu tinggi dapat menimbulkan cacat rongga udara.

h. Titanium (Ti)

Pengaruh baik Ti dalam paduan aluminium dapat meningkatkan

kekuatan hasil cor pada temperatur tinggi, memperhalus butir kristal dan

permukaan, dan mempermudah proses penuangan. Unsur titanium juga

mempunyai pengaruh buruk yaitu menaikkan viskositas logam cair dan

2.5.Penuaan(Aging) Paduan Aluminium

Perlakuan panas adalah suatu proses pemanasan atau pendinginan logam

dalam keadaan padat untuk mengubah sifat-sifat fisis dan mekanis logam tersebut.

Bahan yang diberi perlakuan panas bisa dikeraskan sehingga tahan aus dan

kemampuan potongnya meningkat, atau dapat dilunakkan sehingga dapat

memudahkan dalam permesinan lanjut, melalui perlakuan panas yang tepat maka

tegangan dalam dapat dihilangkan, besar butiran dapat diperbesar atau diperkecil,

ketangguhan ditingkatkan, dan dapat dihasilkan suatu permukaan yang keras

disekeliling yang ulet.

Untuk melakukan perlakuan panas yang tepat, bahan yang akan diberi

perlakuan panas harus diketahui komposisi kimianya, dan diharapkan setelah

perlakuan maka perubahan sifat fisis akan diketahui.

Salah satu perlakuan panas untuk aluminium adalah penuaan, penuaan adalah

pemanasan kembali pada suhu yang tidak terlalu tinggi pada waktu tertentu untuk

menghilangkan dislokasi akibat presipitasi partikel dengan deformasi partikel

Gambar 2.6 Diagram temperatur perlakuan panas dengan waktu (Sil cock, 1973)

Gambar 2.7 Pengerasan penuaan dua tahap dari paduan Al-4%Cu(Surdia1999, hal

Pada suhu pada level dimana akan larut misalkan 175°C, atom tembaga akan

berdifusi dan mengelompok. Kelompok atom tembaga tersebut mengakibatkan

timbulnya daerah dengan regangan besar dalam kisi Kristal K larutan aluminium –

tembaga dan menghalangi dislokasi. Dengan demikian, terjadilah peningkatan

kekerasan dan kekuatan.

Bila difusi berlangsung terus menerus akan terbentuk partikel senyawa

CuAl2, sehingga regangan kisi akan berkurang akan berkurang, kekerasan dan

kekuatan akan turun lagi.

Titik cair paduan aluminium ± 600°C, pada suhu ruang terjadi juga difusi

inter-atom meski hanya menjangkau beberapa kisi kristal dan berhari – hari

lamanya. Oleh karena itu, pengerasan endapan pada suhu ruang berlangsung

lambat, dan disebut natural aging.

Pada sistem paduan, dimana 0,3 Tm berada di atas suhu ruang, aglomerisasi

atom larut yang diperlukan untuk menguatkan paduan harus dilakukan dengan

pemanasan bahan pada suhu yang lebih tinggi untuk waktu tertentu. Proses ini

disebut penuaan buatan (artificial aging). Paduan aluminium dapat mengalami

sepuh buatan untuk mengendalikan atau mempercepat proses presipitasi dengan

lebih baik. Pemanasan selama 18 jam pada suhu 160°C atau 6 jam pada suhu

180°C setara dengan penuaan alami (natural aging) pada suhu ruang selama lima

hari. Untuk kedua kasus tersebut di atas, akan terjadi sepuh lewat bila perlakuan

Penuaan buatan (artificial aging) dapat dimanfaatkan untuk mengendalikan

sifat dan kekuatan paduan dengan baik.

2.6.Pengujian Bahan

Pengujian bahan dimaksudkan untuk mengetahui sifat-sifat bahan itu

sendiri. Sifat-sifat suatu bahan meliputi :

a. sifat mekanik

Tujuan pengujian mekanik suatu logam, yakni dengan percobaan -

percobaan yang dilakukan terhadap suatu logam, untuk mendapatkan data -

data yang dapat menunjukkan sifat - sifat mekanik logam tersebut.

b. sifat fisik

Struktur makro, struktur mikro, kerapatan, konduktivitas listrik,

konduktivitas panas, panas spesifik, suhu dan panas laten transformasi,

koefisien dilatasi, reflektivitas, emissivitas, energi permukaan, energi ikatan

atom, dll.

Secara garis besar, pengujian mekanis terhadap benda uji dapat

dibedakan atas :

1. Pengujian bersifat merusak benda uji (destruktif), yang meliputi : uji tarik,

uji kekerasan, uji kelelahan, uji impak, uji lengkung, uji tekan, dll.

Pengujian pewarnaan, pengujian dengan arus Eddy, pengujian penyinaran,

pengujian ultrasonik, penujian pancaran akustikdll.

Pada penelitian sifat fisis dan mekanis alumunium paduan dalam

pengujian ini dilakukan uji impak, uji kekerasan, uji porositas, dan uji

struktur mikro.

2.6.1. Pengujian Impak

Pada pengujian ini diperoleh data tentang sifat bahan itu terhadap pengaruh beban

kejut, dan ini penting artinya terhadap bahan - bahan yang rapuh.

Benda uji yang telah ditempatkan pada mesin uji sistem ayun. Pemukul kemudian

diayunkan dari ketinggian tertentu sampai benda uji itu patah.

Gambar 2.9. menunjukkan prinsip pengujian impak dengan metode Charpy(Suroto,

Gambar 2.9 Pengujian impak Charpy

Perhitungan harga keuletan adalah sebagai berikut :

Harga Keuletan =

) takik(cm2 pada

penampang Luas

(J) mematahkan untuk

Tenaga

……… (2.1)

Untuk mencari tenaga untuk mematahkan dari pengujian ini bisa menggunakan 2

cara, cara yang pertama yaitu menggunakan perhitungan dari posisi pengayun dari

awal ayunan (tinggi H) dan posisi tertinggi ayunan setelah menabrak spesimen

(tinggi (h)

Tenaga untuk mematahkan:

Tenaga untuk mematahkan juga dapat diperoleh dengan cara perhitungan sudut,

variabel yang diperlukan adalah sudut ayunan tanpa menabrak spesimen (β) dan

sudut ayunan setelah menabrak spesimen (α)

Tenaga untuk mematahkan:

G x R x ( cos ß - cos α) Joule ……….………. (2.3)

2.6.2. Pengujian kekerasan

Pengujian kekerasan yang paling banyak dipakai ialah dengan

menekankan penekanan tertentu kepada benda uji dengan beban tertentu dan

dengan mengukur ukuran bekas penekanan yang terbentuk di atasnya, cara

ini dinamakan cara kekerasan penekanan. Selanjutnya cara lain adalah

dengan menjatuhkan bola dengan ukuran tertentu dari ketinggian tertentu

diatas benda uji dan diperoleh tinggi pantulannya.

Pada penelitian ini menggunakan pengujian kekerasan Brinell. Tujuan

pengujian ini adalah untuk menentukan kekerasan suatu material dalam

bentuk daya tahan material terhadap bola baja yang ditekankan pada

permukaan material uji tersebut disarankan agar pengujian Brinell ini hanya

diperuntukkan bagi material yang memiliki kekerasan Brinell sampai 400

Gambar 2.8. menunjukkan prinsip dalam proses pengujian kekerasan

Brinell (Suroto, hal 14 - 15).

a. Gaya penetrator b. Diameter bekas injakan

c. Jangkauan diameter bekas injakan

Sedangkan kekerasan Brinell diberi simbol dengan HB atau BHN

(Brinell Hardness Number) dihitung dengan rumus (Bradbury, E. J., 1991,

hal 82 ) :

HB = injakan bekas penampang Luas penetrator pada bekerja Gaya 2 mm kg HB = ) d D -D ( D x 2P 2 2 −

π 2

mm kg

……… (2.4)

Keterangan :

P = Gaya yang bekerja pada penetrator (kg)

D = Diameter penetrator (mm)

d = Diameter bekas injakan atau penekanan (mm)

Hal – hal yang perlu diperhatikan dalam pengujian kekerasan Brinell :

1. Lama pengujian (pembebanan uji) pada penelitian ini adalah 30 detik (

karena non ferro, untuk ferro adalah 15 detik)

2. Pada umumnya tempat pusat pengujian berjarak sekurang - kurangnya

2d dari tepi material uji dan jarak pengujian satu terhadap yang lain

sekurang - kurangnya 3d. Percobaan harus dilakukan sedemikian rupa,

sehingga tidak ada hal - hal yang yang menyebabkan kelirunya hasil uji,

Sesudah pengujian dilaksanakan, permukaan material uji bagian bawah

sama sekali tidak boleh memperlihatkan tanda - tanda deformasi.

3. Diameter bekas injakan harus memenuhi jangkauan seperti ditunjukkan

oleh Gambar 2.8.c. Diameter pada permukaan benda uji tidak melebihi

0,5 dari diameter bola baja, dan diameter kecil pada bagian dalam tidak

melebihi 0,25 dari diameter bola baja.

Beban yang bekerja pada penetrator tergantung pada diameter

penetrator dan jenis logam benda uji. Diameter penetrator yang digunakan

tergantung pada tebal benda uji. Tabel 2.2 menunjukkan ketebalan material

menentukan diameter bola baja penetrator, bila tebal benda uji bola

penetrator diatas 6 mm maka dapat menggunakan bola berdiameter 10mm,

5mm, atau 2,5mm. Tabel 2.3 menunjukkan angka kekerasan yang dapat

diperoleh pada pengujian kekerasan dengan bahan dan diameter bola baja

tertentu. Tabel 2.4. menunjukkan penentuan gaya penetrator dengan

memperhitungkan diameter bola baja.

Tabel 2.2 Penggunaan diameter penetrator terhadap tebal benda uji

Tebal benda uji

(mm) Diameter penetrator

1 – 3 2,5

3 – 6 5

Tabel 2.3 Penggunaan diameter penetrator pada bahan logam

BHN

rata-rata P / D² Bahan

>160 30 Baja,besi cor

160 –80 10

Kuningan,logam campuran Cu 80 – 20 5 Aluminium, tembaga

Tabel 2.4 Pemilihan gaya yang diberikan penetrator terhadap diameter bola baja.

Diameter P / D² = 5 P / D² = 10 P / D² = 30 Penetrator

D (mm) Gaya (kg) Gaya (kg) Gaya (kg)

2,5 31,25 62,5 187,5

5 125 250 750

10 500 1000 3000

2.6.3. Pengujian Porositas

Tujuan dari penelitian ini adalah untuk mengetahui cacat – cacat yang

terjadi dalam benda coran dan mengetahui persentase cacat – cacat yang

terjadi. Cacat yang biasa diketahui melalui pengamatan porositas ini adalah

cacat lubang jarum dan cacat rongga udara.

Perhitungan persentase porositas dapat diketahui dengan persamaan :

Persentase porositas 100%

al luasan tot jumlah

porositas luasan

jumlah ×

2.6.4. Pengujian Struktur Mikro

Pengujian struktur mikro dilakukan untuk mengetahui kualitas

material dipandang dari struktur logamnya menggunakan mikroskop pada

pembesaran tertentu maka dapat dilihat permukaan benda uji. Gambar yang

dihasilkan menunjukkan batas - batas butir, pori - pori serta cacat - cacat

yang terjadi pada material tersebut.

Gambar butir, batas butir atau cacat terbentuk karena adanya

perbedaan pantulan cahaya seperti ditunjukkan oleh Gambar 2.10.,

permukaan yang tidak mengalami cacat akan tampak terang dibandingkan

dengan cacat yang terjadi ataupun batas butirnya semakin sedikit warna

gelap (pori - pori atau cacat) seperti ditunjukkan oleh Gambar 2.10.B.

Semakin bagus kualitas material tersebut.

28

BAB III

METODE PENELITIAN

3.1. Diagram Alir Penelitian

Pembuatan dumper dan benda uji impak, brinell, struktur mikro, dan porositas

Al-Si-3%Cu Al-Si-4%Cu Al-Si-4,5%Cu Al-Si-2%Cu Pembelian bahan Pengujian komposisi kimia Pengujian komposisi Pembuatan dudukan dan benda uji (impak,

kekerasan brinell, struktur mikro, dan porositas) Pembelian bahan Pengujian komposisi kimia Uji impak Uji porositas Struktur mikro Kekerasan Brinell

Data hasil penelitian Buku-buku acuan Uji porositas Struktur mikro Kekerasan Brinell Dudukan pabrikan

Data hasil penelitian

Analisa data

kesimpulan

Proses aging Suhu200°C (12jam, 24jam, 36jam)

Al-Si-3%Cu Al-Si-4%Cu Al-Si-4,5%Cu Al-Si-2%Cu

3.2.Bahan Uji

Bahan yang dipergunakan adalah unsur paduan utama aluminium di pasaran

yang telah mengandung silikon (Si) dan untuk paduan Cu didapat dari kawat

tembaga,dan dilakukan pengecoran sesuai pola yang telah dibentuk.

Pola untuk dumper seperti ditunjukkan pada Gambar 3.1 sedangkan untuk

proses pengujian menggunakan pola kayu dengan ukuran 25cm x 25cm x 30cm

dengan bahan dempul.

Gambar 3.1 Pola cetakan dudukan shock breaker

3.2.1. Benda Uji Impak

Benda uji impak metode Charpy dibuat berdasarkan standard JIS

dengan membuat dimensi ukuran luar dan takikan seperti ditunjukkan pada

Gambar 3.2 Skema benda uji impak Charphy (JIS Hand Book,1973, hal 43)

3.2.2. Benda Uji Kekerasan Birnell dan Analisa Struktur Mikro dan Porositas

Material uji yang dipersiapkan untuk pengujian kekerasan dan strokur

mikro memiliki ukuran 25mm x 25mm x 20mm, masing - masing

permukaan yang akan diuji kekerasan telah diratakan dengan menggunakan

mesin frais (milling), setelah dilakukan pengujian kekerasan (dalam

pengujian ini menggunakan metode Brinell) dan pengambilan data maka

permukaan lain yang tidak mengalami deformasi akibat pengujian tersebut

dipoles secara bertahap menggunakan amplas 600 CW, 800 CW, 1000 CW,

1200 CW, kemudian menggunakan batu hijau dan autosol dengan bantuan

majun sehingga diperoleh permukaan yang rata dan mengkilap dan siap

3.2.3. Benda uji penuaan(aging).

Benda uji aging dibuat sama dimensinya dengan benda uji kekerasan

karena setelah dilakukan perlakuan panas benda uji tersebut akan

mengalami perlakuan pengujian kekerasan dan struktur mikro.

3.3. Proses Aging

Proses ini menggunakan Oven sebagai pemanas dengan langkah – langkah

sebagai berikut:

1. Oven di-setting pada suhu 200°C.

2. benda uji pertama yang telah ditandai dan diikat kawat sebagai pegangan

sebanyak 3 buah dimasukkan.

3. Setelah 12 jam benda uji kedua sebanyak 3 buah dimasukkan ke oven.

4. Setelah 24 jam (terhitung sejak benda uji pertama dimasukkan) benda uji

ketiga sebanyak 3 buah dimasukkan ke dalam oven.

5. Setelah 36 jam (terhitung sejak benda uji pertama dimasukkan) oven

dimatikan dan biarkan benda uji – benda uji didalam oven hingga suhu

sama dengan suhu ruangan.

6. Benda uji yang sudah dingin siap untuk dilakukan pengujian yang telah

ditetapkan.

3.4. Alat

Alat – alat yang digunakan dalam proses pengujian bahan (pengujian

kekerasan Brinell, pengujian impak Charpy, pengujian porositas, pengujian struktur

a) Alat uji impak dengan prinsip Charpy

b) Alat uji kekerasan “Brinell hardness Tester MOD 100 MR”

c) Mikroskop

d) Kamera Nikon dengan Fuji Film ASA 200

e) Amplas 200CW, 700CW, 1000CW, dan 1200CW

f) Kikir

g) Majun

h) Autosol

i) Batu hijau

j) Jangka sorong

3.5. Proses Pengujian

3.5.1. Pengujian Komposisi

Benda coran dilakukan pengujian komposisi, bahan yang diuji

komposisi adalah Al - Si, dan Al - Si – 4,5%Cu. Pengujian ini dilakukan untuk

mengetahui komposisi bahan - bahan yang membentuknya.

Alat yang digunakan dalam pengujian ini adalah Emission Spectrometer

seperti ditunjukkan oleh Gambar 3.3. dengan langkah - langkah pengujian

sebagai berikut :

1. Pilih program untuk pengujian sesuai bahan utama yang diuji.

(Contoh : program untuk pengujian dengan unsur utama adalah

2. Tekan tombol start hingga bunyi spark (penembakan).

3. Penembakan dilakukan pada 4 tempat yang berbeda untuk mencapai

ketelitian yang tinggi.

4. Hasil yang telah diperoleh dari display di-print.

Keuntungan lain pengujian komposisi adalah mengendalikan kualitas

produk coran dan mengendalikan penggunaan penambah logam cair agar lebih

hemat.

Gambar 3.3 Emission Spectrometer

3.5.2. Pengujian impak

Pengujian impak dilakukan untuk mengetahui energi yang diperlukan

untuk mematahkan suatu bahan sehingga menunjukkan kualitas bahan tersebut.

Pada penelitian ini pengujian menggunakan metode Charphy seperti

uji pada tempat pengujian dengan posisi takikan berada di tengah - tengah gap

tempat benda uji tersebut dengan posisi takikan membelakangi pengayun,

kemudian pengayun dilepaskan sehingga menabrak benda uji, besarnya sudut

ayunan dicatat, dengan sudut ayun tanpa benda uji, berat pendulum, dan radius

pendulum diketahui dari spesifikasi alat uji kekerasan Brinell hardness Tester

MOD 100 MR di Lab Ilmu Logam Universitas Sanata Dharma Yogyakarta

maka dapat diperoleh harga impaknya.

Spesifikasi alat yang diperlukan untuk perhitungan harga keuletan

yaitu :

1. Sudut ayun tanpa benda uji yaitu 147°

2. Berat pendulum ( G) yaitu 13,3N

3. Radius pendulum ( R ) yaitu 0,395 m

Data yang diperoleh kemudian dilakukan perhitungan dengan

menggunakan Persamaan 2.2 dan 2.4. Hasil perhitungan dianalisa dengan cara

Gambar 3.4 Alat uji Impak Charphy

3.5.3. Pengujian kekerasan

Tingkat kekerasan suatu bahan diuji menggunakan pengujian kekerasan

dengan melakukan pengujian pada 3 titik yang berbeda, nilai kekerasan masing

- masing titik yang telah diketahui dirata - rata untuk memperoleh nilai

kekerasan material tersebut. Alat uji kekerasan Brinell ditunjukkan oleh

Gambar 3.5.

Langkah – langkah pengujian kekerasan Brinell adalah sebagai berikut :

1. Benda uji diratakan pada permukaan atas dan bagian bawah secara

parallel.

2. Benda uji dilakukan pengujian (penekanan) sesuai dengan Tabel

aluminium maka digunakan gaya pada penetrator sebesar 125 kg.

Penekanan berlangsung selama 30 detik.

3. Setelah 30 detik lepaskan penekanan maka akan diperoleh diameter

bekas injakan.

4. Benda uji kemudian diamati dengan mikroskop dengan jangkauan

diameter bekas injakan seperti Gambar 2.8. pada Bab 2.

5. Data yang diperoleh digunakan sebagai perhitungan kekerasan

Brinell dengan menggunakan Persamaan 2.4. pada Bab 2.

6. Data yang diperoleh selanjutnya dilakukan analisa.

Gambar 3.6. Lup mikrometer

3.5.4. Pengujian Porositas

Pada pengujian porositas, benda uji yang telah rata digosok

permukaannya menggunakan amplas, batu hijau dan, autosol untuk

mendapatkan permukaan yang halus. Setelah dilakukan pemotretan

dengan pembesaran 50x dengan menggunakan mikroskop seperti

ditunjukkan oleh Gambar 3.7., pada gambar yang telah dicetak

dilakukan perhitungan presentase porositas seperti pada persamaan 2.5.

Perhitungan luasan dilakukan dengan bantuan milimeter blok yang telah

ditransparasikan. Gambar hasil pemotretan diletakkan pada bagian

bawah millimeter blok yang telah ditransparasikan, flek – flek hitam

diatas flek – flek hitam tersebut. Dengan cara yang sama dapat

diperoleh luasan total foto.

3.5.5. Pengujian struktur mikro

Untuk mengetahui struktur mikro pada material coran maka

dilakukan pengujian struktur mikro dengan langkah – langkah sebagai

berikut :

1. benda uji digosok menggunakan amplas, batu hijau dan autusol

sampai benar - benar halus.

2. Permukaan benda uji yangt telah digosok, dietsa dengan cara

ditetesi cairan NaOH selama 60 detik kemudian benda uji

dicelupkan ke dalam alkohol langkah ini bertujuan untuk

membuat benda uji terkorosi namun sangat tipis agar diketahui

cacat - cacat yang terjadi.

3. Permukaan yang telah dietsa yang menunjukkan perubahan

warna di amati menggunakan mikroskop seperti ditunjukkan

pada Gambar 3.5, lalu dilakukan pemotretan dengan pembesaran

200x maka akan terlihat bagian - bagian batas butir dan dan butir

pada permukaan coran melalui hasil pemotretan.

40

BAB IV

HASIL PENELITIAN DAN PEMBAHASAN

Pengujian dilakukan pada paduan aluminium, dengan bahan aluminium

silikon yang yang terdapat di pasaran dengan mencampurkan tembaga dengan

prosentase 2%, 3%, 4%, dan 4,5%. khusus untuk paduan tembaga sebanyak 4,5%

dilakukan proses penuaan pada suhu 200o C dengan variasi waktu selama 12 jam,

24 jam, dan 36 jam. Pengujian yang dilakukan adalah pengujian komposisi,

pengujian impak, pengujian kekerasan, porositas, dan struktur mikro.

4.1.Pengujian Komposisi

Bahan dasar aluminium silikon dilakukan pengujian komposisi kimia untuk

mengetahui kadar setiap unsur yang menjadi paduannya. Tabel 4.1. menunjukkan hasil

pengujian komposisi paduan aluminium silikon (Al-Si). Dari hasil pengujian komposisi

menunjukkan bahwa kandungan Aluminium adalah 97% , silicon 1,2%, sedangkan

unsur – unsur lain dibawah 1% .

Pengecoran dilakukan untuk memadukan aluminium silikon dengan variasi berat

tembaga sebesar 2%, 3%, 4%, dan 4,5%. Khusus untuk paduan aluminium silikon

dengan berat tembaga 4,5% (Al-Si-4,5%Cu) dilakukan pengujian komposisi dan

dilakukan proses aging untuk memberikan informasi komposisi dari hasil pengecoran

Tabel 4.1. Hasil Pengujian Komposisi Al-Si (sebelum dicor)

Unsur Test %

Al 97,85 Si 1,2479 Fe 0,0056

Cu 0,0444

Mn 0,013 Mg 0,156 Cr 0,0148 Ni 0,0047 Zn 0,0666 Ti 0,0350 Co 0,0044 Pb 0,014 Sn 0,0075 Sr 0,0001

Ag 0,0000

Zr 0,005

Tabel 4.2. Hasil Pengujian Komposisi Al Si 4,5%Cu (setelah dicor)

Unsur Test %

Al 92,7079 Si 1,3700 Fe 0,4890

Cu 4,2900

Mn 0,7800 Mg 0,3300 Cr 0,0170 Ni 0,0074 Zn 0,0021 Ti 0,0002 Co 0,0012 Pb 0,0037 Sn 0,0001 Sr 0,0000 Ag 0,0000

menentukan karakteristik paduan tersebut.

Hasil yang diharapkan utuk paduan Al-Si-Cu dengan persentase berat tembaga

(Cu) adalah 4,5%, sedangkan dari hasil pengujian pada aluminium silikon yang sudah

dicor dengan persentase berat tembaga 4,5% menunjukkan angka 4,29% seperti

ditunjukkan pada Tabel 4.2. Hal ini disebabkan bahwa tembaga yang dicampurkan

tidak murni 100% sehingga hasil coran tidak memiliki kandungan berat tembaga tepat

4,5% tetapi mengalami penurunan hingga menjadi 4,29%. Hal lain yang

menyebabakan kandungan tembaga berkurang adalah hilangnya tembaga (terbakar)

saat dilakukan pencairan untuk pengecoran sehingga kadar tembaga pada coran

berkurang. Dari Tabel 4.2. menunjukkan unsur - unsur lain yang membentuk paduan

Al-Si-Cu memiliki persentase berat dibawah 1% kecuali silicon yang memiliki

persentase berat yaitu 1,37%. Hal ini mengakibatkan bahwa unsur – unsur lain selain

aluminium, silikon, dan tembaga tidak mempengaruhi karakteristik paduan secara

signifikan. Print out hasil penelitian laboratorium ditunjukkan pada Lampiran A.

4.2.Pengujian Impak

Pegujian impak prinsip Charpy menggunakan 3 buah benda uji (spesimen)

untuk mendapatkan hasil yang teliti. Pengujian ini untuk mengetahui patah getas

material, jadi material diuji mengalami patah secara tiba - tiba tanpa deformasi plastis.

Harga keuletan yang telah didapatkan dari pengujian dengan metode Charpy

ditunjukkan oleh Tabel 4.3. Perhitungan secara lengkap ditunjukkan pada

Paduan

Al Si 2% Al Si 3% Al Si 4% Al Si 4,5 Al Si 4,5 Al Si 4,5 Al Si 4,5

%Cu %Cu %Cu 5%Cu 5%Cu (ag. 12 5%Cu (ag. 24 5%Cu (ag. 36

Hasi penamba peningka Tab spes 1 2jam) 1 4jam) 1 6jam) 1

Gamb

l pengujian

ahan unsur

atan unsur C

bel 4.3 Data

simen 1 sp 133 134 134 133,5 135,5 134,5 134,5

bar 4.1 Grafi

n yang ter

r tembaga

Cu pada padu

hasil penguj ß pesimen 2 134 133 133 133,5 135 134,5 135

fik harga keu

rlihat dalam

(Cu) mam

uan diikuti p

ujian Impak C

spesimen 3 133 132,5 132 131 135 135,5 134,5

uletan (ak) de

m Gambar

mpu menin

pula dengan p Charpy

ß Rata - ra 133 133 133 133 135 135 135 engan varias 4.1 menun ngkatkan an peningkatan

ata ak ( J 1, 1, 1, 1, 0, 0, 0, si Cu njukkan bah ngka keule

n angka keule J/cm2)

yang dimiliki oleh paduan tersebut. Angka keuletan tertinggi dicapai oleh paduan

Al-Si-4,5%Cu. Hal ini terjadi karena atom – atom Cu yang ditambahkan pada

paduan Al-Si menempati tempat kosong atau celah dari struktur atom Al-Si

(interestitial) seperti ditunjukkan oleh Gambar 4.2. sehingga akan memeperbaiki

sifat – sifat paduan tersebut, hal ini ditunjukkan oleh meningkatnya keuletan pada

paduan Al-Si setelah ditambahkan tembaga(Cu).

Gam Gamba yaitu pad proses pen penuaan i waktu ya penelitian mengalam Gamba kenaikkan melebihi a

mbar 4.3 Graf pad

ar 4.3. men

duan yang te

nuaan menu

ini menggun

ang diperluk

n yang dicap

mi penuaan 2

ar 4.5. menu

n keuletan, a

angka keulet

fik harga keu duan Al-Si-4

nujukkan pad

elah menga

urut buku acu

nakan suhu 2

kan untuk p

apai menunju

200oC.

ujukkan dari

apabila wakt

tan paduan A

uletan (ak) d ,5%Cu

duan yang

lami proses

uan adalah d

200oC, dihar

proses aging

ukkan adan

waktu penu

tu penuaan d

Al-Si-Cu tan

dengan varia

mengalami

s penuaan, h

dibawah 200

rapkan bahw

g semakin

nya penurun

uaan 12 jam,

ditambah m

npa proses pe

asi waktu agi

penurunan

hal ini terja

0oC, sedangk

wa semakin

singkat, na

nan angka k

, 24 jam, dan

aka keuletan

enuaan.

ing pada

angka keule

adi karena p

kan pada pro

temperatur n

amun hasil

keuletan sete

n 24 jam ter

4 No 1 Du 2 Al 3 Al 4 Al 5 Al 6 Al 7 Al 8 Al 9 Al 4.3. Pengu Pad udukan pabr l-Si

l Si 2%Cu

l Si 3%Cu

l Si 4%Cu

l Si 4.5%Cu

l Si 4.5%Cu

l Si 4.5%Cu

l Si 4.5%Cu

G ujian Keker Tabe duan rikan (ag. 12jam) (ag. 24jam) (ag. 36jam) Gambar 4.4 rasan

el 4.4 Data h

P(kg) 125 125 125 125 125 125 125 125 125 Grafik harga hasil pengujia D(mm) 5 5 5 5 5 5 5 5 5 a kekerasan an kekerasan d(m

d1 d

1.43 1 1.58 1 1.38 1 1.37 1 1.33 1 1.33 1 1.52 1 1.49 1 1.49 1 Brinell deng n Brinell mm) d2 d3 .43 1.4 .59 1.5 .38 1.3 .39 1.3 .35 1.2 .29 1.2 .49 1.4 .50 1.4 .46 1.4

gan variasi b

Besarnya pengujian kekerasan ini dipengaruhi oleh persentase Cu yang

ditambahkan hal ini ditunjukkan oleh besar kecilnya diameter bekas injakan,

besarnya diameter bekas injakan bola baja mewakili tingkat kekerasan bahan yang

diuji, semakin besar diameter bekas injakan oleh bola baja yang terbentuk maka

kekerasannya akan menurun, demikian pula sebaliknya semakin kecil diameter

bekas injakan yang terbentuk oleh bola baja maka kekerasannya akan meningkat.

Perhitungan secara lengkap ditunjukkan pada Lampiran C.

Gambar 4.4. menunjukkan bahwa semakin banyak pemberian unsur Cu

(tembaga) dari 2%, 3%, 4%, hingga 4,5% pada aluminium silikon akan

mengakibatkan meningkatnya kekerasan pada paduan tersebut. Seperti halnya pada

pembahasan hasil pengujian impak bahwa atom – atom Cu yang masuk pada paduan

Al-Si menempati tempat yang kosong atau celah – celah pada struktur atom Al-Si

seperti ditunjukkan oleh Gambar 4.1. sehingga paduan yang baru akan memiliki sifat

yang baik dari sebelumnya(sebelum ditambahkan tembaga) yaitu kekerasannya akan

meningkat.

Kekerasan tertinggi dicapai pada penambahan Cu (tembaga) sebesar 4,5%. Dari

data diatas juga ditunjukkan bahwa kekerasan paduan Al-Si-Cu hasil coran lebih

tinggi dibandingkan dengan dudukan pabrikan yang biasa terpasang pada sepeda

4 Gambar 4.5 Hasil proses pe aging, hal menujukk kekerasan angka kek 4.4. Penga Sepert pemotreta ditunjukk

5 Grafik harg pada padu

pengujian k

enuaan 200

l ini disebabk

kan dari wa

n, apabila wa

kerasan padu

matan Poro

ti telah dike

an terlebih d

kan dengan a

ga kekerasan uan Al-Si-4,

kekerasan p

o

C mengala

kan karena w

aktu penuaan aktu penuaan uan Al-Si-Cu ositas etahui penga dahulu pada adanya flek

n Brinell den ,5%Cu.

pada paduan

ami penurun

waktu penua

n 12 jam, 2

n ditambah m

u tanpa prose

amatan poro a spesimen hitam pada ngan variasi n Al-Si-4,5% nan kekerasa

aan yang kur

24 jam, dan

maka kekera

es penuaan.

ositas ini dil

dengan pem

a hasil pemo

waktu penu

%Cu yang t

an dari seb

rang lama, d

n 24 jam ter

asan akan na

lakukan den

mbesaran 50

otretan, besa

aan (aging)

telah dilaku

elum dilaku

dari Gambar

rjadi kenaik

aik dan mele

ngan melaku

0 kali, Poros

diperoleh dengan persamaan 2.5. Besarnya porositas ditunjukkan pada Tabel 4.5 dan

Gambar 4.6. dari data tersebut diketahui bahwa bahan coran Al – Si memiliki

persentase porositas tertinggi, penambahan tembaga dari 2% hingga 4,5% seperti

pada Grafik 4.3. menurunkan tingkat porositas paduan tersebut. Penurunan paling

tinggi ditunjukkan pada paduan yang mengalami penambahan Cu sebesar 4,5%

yaitu sebesar 0,344%, hal ini menunjukkan semakin banyak Cu yang diberikan (

dari 2% hingga 4,5%) dapat menurunkan persentase porositas paduan ini.

Perhitungan persentase porositas secara lengkap ditunjukkan pada lampiran D

Tabel 4.5 Data hasil pengujian porositas

No Paduan Porositas

(%)

1 Dudukan pabrikan 0,246 2 Al Si Bahan coran 4,055

3 Al Si 2%Cu 0,59

4 Al Si 3%Cu 0,493

5 Al Si 4%Cu 0,484

6 Al Si 4.5%Cu 0,344

7

Al Si 4.5%Cu (ag.

12jam) 2,105

8

Al Si 4.5%Cu (ag.

24jam) 1,683

9

Al Si 4.5%Cu (ag.

Besarn

sendiri a

permukaa yang tidak Poros kemungk pengecora porositas terjebak cetakan y basah, tem Gambar 4. nya presenta antara lain

an yang me

k merata.

sitas ini terj

inan yang

an yang m

yang besar,

pada coran,

yang kurang

mperature pe

6 Grafik per

ase porositas mempen engalami po jadi karena menyebabka memanfaatkan karena pada

, selain itu

baik, penuan

enuangan ya

rsentase poro

s pada coran

ngaruhi kek

rositas yang

adanya cac

an logam m

n grafitasi

a saat penuan

porositas j

ngan yang te

ang rendah, c

ositas denga

n sangat me

kuatan, men

g besar sehi

cat pada log

mengalami c

akan lebih

ngan dengan

juga bisa te

erlalu lamba

cetakan terla

an variasi bah

empengaruhi

nurunkan k

ingga terjad

gam hasil c

cacat terseb

memungkin

n metode ini

erjadi karen

at, cawan tua

alu kering. han

i sifat logam

kekerasan p

dinya kekera

coran, beber

but. Cacat p

nkan terjadi

i ada udara y

na permeabil

Pencegahan dapat dilakukan dengan perencanaan cetakan yang baik,

pemeriksaan pada cetakan, menghilangkan kotoran atau terak saat pencairan logam,

mempertimbangkan kecepatan saat penuangan.

Dari Gambar 4.6. menujukkan bahwa dudukan pabrikan memiliki porositas

terkecil dibandingkan dengan Al-Si-Cu sebelum atau sesudah dilakukan proses

aging hal ini bisa terjadi karena proses pembuatan dudukan pabrikan, pembuatan

tersebut dilakukan denga cara cetak tekan atau die casting terbukti dengan cara ini

jauh lebih baik hasilnya jika dibandingkan dengan pengecoran yang memanfaatkan

gravitasi.

Selain dapat mencetak dengan jumlah yang banyak pada waktu yang singkat,

cara ini meminimalisasi cacat – cacat yang terjadi karena penuangan dilakukan

dengan sangat cepat dan bertekanan tinggi sehingga rongga – rongga udara yang

terbentuk sangat kecil dan sangat sedikit bila dibandingkan dengan pengecoran yang

memanfaatkan gravitasi.

Selain itu dengan cara pengecoran die casting struktur yang rapat dapat

dihasilkan. Cara ini membuat coran memiliki sifat – sifat mekanik yang baik bila

dibandingkan dengan pengecoran gravitasi.

Pada Gambar 4.7. menunjukkan bahwa adanya proses penuaan pada suhu 200oC

dengan waktu penuaan 12 jam, 24 jam, dan 36 jam menyebabkan porositas

bertambah besar sehingga menurunkan kualitas dari coran atau menurunkan tingkat

Gama Gambar aluminium, butir. Pengam Gambar 4.8

abar 4.7 Graf

Al-r 4.2 menuju

, sedangkan matan porosit 8. P fik persentas Si-4,5%Cu. ukkan bagian

bagian – y

tas melalui

Gamba Porositas

se porositas

n yang berw

yang berwar

foto dengan

ar 4.8 Porosi

dengan wak

arna terang

rna hitam s

n pembesara

itas Al Si 3C

ktu penuaan (

dari gambar

seperti cacin

an 50 kali d

Cu

(aging ) pad

r tersebut ad

ng adalah b

ditunjukkan o duan

alah

batas

Gambar 4.9 Struktur makro Al - Si

Gambar 4.11 struktur makro Al Si 4,5%Cu penuaan 12 jam

Gambar 4.13 Porositas Al Si 4,5%Cu dengan penuaan 36 jam

4.5.Pengamatan Struktur Mikro

Pengamatan struktur mikro bahan coran (pembesaran 200x) dapat dilihat pada

foto mikro yang terdapat di bawah ini :

Gambar 4.15 Struktur Mikro Al–Si-4%Cu

Gambar 4.17 Struktur mikro Al Si 4.5%Cu dengan penuaan 24 jam

Gambar 4.19 Struktur mikro dudukan shock breaker asli pabrikan

Dari pengujian struktur mikro diketahui bahwa penambahan Cu

mempengaruhi struktur paduan Al-Si, hal ini ditunjukkan bahwa semakin banyak

penambahan Cu struktur butiran menjadi semakin besar yang mengakibatkan

kekerasan dan keuletan akan meningkat, namun apabila penambahan Cu semakin

banyak maka akan menurunkan kembali kekuatannya.

Struktur mikro setelah proses penuaan selama 24 jam seperti ditunjukkan

oleh Gambar 4.17, terlihat warna gelap berkurang, hal ini disebabkan karena pada

proses penuaan terjadi perubahan struktur yang bertujuan untuk memperbaiki struktur

paduan yaitu dengan struktur yang lebih halus. Waktu penuaan yang kurang

mengakibatkan Cu belum berdifusi dengan baik terhadap paduan Al-Si, bila

dibandingkan dengan struktur mikro paduan Al-Si-4,5%Cu setelah proses penuaan

warna hitam hal ini disebabkan oleh difusi atom yang lebih lama sehingga butiran

tampak lebih baik strukturnya dibandingkan dengan struktur mikro paduan Al-Si-Cu

yang mengalami proses penuaan 24 jam.

Gambar 4.19. menunjukkan struktur mikro dudukan shock breaker asli

pabrikan, dari gambar tersebut terlihat struktur butiran lebih halus dan merata, salah

satu penyebabnya adalah cara pengecoran yang mengunakan cetak tekan yang

sanggup menghasilakan coran dengan struktur yang lebih baik karena cepatnya proses

penuangan, dengan cetakan terbuat dari logam yang dibuat sedemikian sehingga tidak

60

BAB V

KESIMPULAN

Dari hasil penelitian mengenai paduan Al-Si-Cu dapat diperoleh

beberapa kesimpulan sebagai berikut :

1. Penambahan tembaga (Cu) hingga 4,5% berat akan menaikkan keuletan

paduan Al-Si. Keuletan tertinggi dicapai paduan Al-Si-4,5%Cu sebesar 1,06

J/cm2 .

2. Penambahan tembaga (Cu) hingga 4,5% berat pada paduan Al-Si

meningkatkan kekerasan, kekerasan tertinggi dicapai paduan Al-Si-4,5%Cu

sebesar 94 HB. Paduan Al-Si dengan tembaga hingga 4,5% berat memiliki

kekerasan lebih tinggi dari kekerasan dudukan asli pabrikan. Proses

penuaan menurunkan kekerasan.

3. Penambahan tembaga (Cu) hingga 4,5% berat dapat memperbaiki porositas.

Porositas paduan Al-Si dengan tembaga hingga 4,5% berat lebih tinggi

dibandingkan dengan persentase porositas pada dudukan asli pabrikan.

Persentase porositas mengalami kenaikan setelah proses penuaan

4. Pada setiap penambahan Cu terjadi perubahan struktur mikro yang

meningkatkan sifat mekanisnya. Proses penuaan dapat memperhalus

5. Sebagai bahan dudukan shock breaker sepeda motor, Paduan Al-Si-Cu

62

DAFTAR PUSTAKA

_____, 1973, JIS Hand Book Non-Ferrous Metals And Metarlurgy, Tokyo-Japan.

_____, 2004. Tutorial-duralumin, www.ok.oc.id, 06 November 2008.

_____, 2005. Aluminum-process,www.rocksandminerals.com, 02 Februari 2009.

_____, Introduction to the Engineering Properties ofSteels, www.fgg.uni-lj.si, 23 Juni 2009.

Bradbury, E. J., 1991, Dasar Metalurgi Untuk Rekayasawan, PT. Gramedia Pustaka Utama, Jakarta.

Amstead,B.H., Ostwald, F.Philip., L. Begeman, Myren., 1993, Teknologi Mekanik,

Edisi ke-7, jilid I, Penerbit Erlangga, Jakarta.

Liu, Yinong, A, 2003, Crystal Structures of Solids , www.mech.uwa.edu.au, 23 Juni 2009.

Sil cock, 1973, Heal and hardening γ inst. Metals.

Surdia, T., Hijiiwa, K., 1986, Teknik Pengecoran Logam, cetakan ke-8, PT. Pradnya Paramita, Jakarta.

Surdia, T., Saito, S., 1999, Pengetahuan Bahan Teknik, cetakan ke-4, PT. Pradnya Paramita, Jakarta.

Perhitungan Harga Keuletan

Diketahui

Berat pendulum (G) = 13,31 N

Radius pendulum (R) = 0,394 m

Sudut α ( tanpa benda uji) = 147°

Data Pengujian

Paduan ß ß Rata - rata

spesimen 1 spesimen 2 spesimen 3

Al Si 2%Cu 133 134 133 133,33

Al Si 3%Cu 134 133 132,5 133,17

Al Si 4%Cu 134 133 132 133,00

Al Si 4.5%Cu 133,5 133,5 131 132,67

Al Si 4.5%Cu (ag. 12jam) 135,5 135 135 135,17 Al Si 4.5%Cu (ag. 24jam) 134,5 134,5 135,5 134,83 Al Si 4.5%Cu (ag. 36jam) 134,5 135 134,5 134,67

Harga keuletan dapat dengan persamaan 2.1 dan 2.3:

Harga Keuletan =

(cm2) patahan penampang

Luas

(J) patah Tenaga

Tenaga Patah = G x R x ( cos ß - cos α) (Joule)

Perhitungan:

1. Harga Keuletan (Al-Si-2%Cu) =

patahan penampang

Luas

=

(

)

1 8 , 0 cos cos ⋅ − ⋅⋅R β α

G =

(

)

1 8 , 0 147 cos 33 , 133 cos 394 , 0 313 , 13 ⋅ − ⋅ ⋅= 1.00139 Joule / cm2

2. Harga Keuletan (Al-Si-3%Cu) =

patahan penampang Luas patah Tenaga =

(

)

1 8 , 0 cos cos ⋅ − ⋅⋅R β α

G =

(

)

1 8 , 0 147 cos 166 , 133 cos 394 , 0 313 , 13 ⋅ − ⋅ ⋅= 1,01531 Joule / cm2

3. Harga Keuletan (Al-Si-4%Cu) =

patahan penampang Luas patah Tenaga =

(

)

1 8 , 0 cos cos ⋅ − ⋅⋅R β α

G =

(

)

1 8 , 0 147 cos 133 cos 394 , 0 313 , 13 ⋅ − ⋅ ⋅= 1,02926 Joule / cm2

4. Harga Keuletan (Al-Si-4,5%Cu) =

patahan penampang Luas patah Tenaga =

(

)

1 8 , 0 cos cos ⋅ − ⋅⋅R β α

=

(

)

1 8 , 0 147 cos 667 , 132 cos 394 , 0 313 , 13 ⋅ − ⋅ ⋅= 1,05729 Joule / cm2

5. Harga Keuletan (Al-Si-4,5%Cu =

patahan penampang Luas patah Tenaga

Aging 12 jam) =

(

)

1 8 , 0 cos cos ⋅ − ⋅

⋅R β α

G =

(

)

1 8 , 0 147 cos 1667 , 135 cos 394 , 0 313 , 13 ⋅ − ⋅ ⋅= 0,85082 Joule / cm2

6. Harga Keuletan (Al-Si-4,5%Cu =

patahan penampang Luas patah Tenaga

Aging 24 jam) =

(

)

1 8 , 0 cos cos ⋅ − ⋅

⋅R β α

G =

(

)

1 8 , 0 147 cos 833 , 134 cos 394 , 0 313 , 13 ⋅ − ⋅ ⋅= 0,87785 Joule / cm2

7. Harga Keuletan (Al-Si-4,5%Cu =

patahan penampang Luas patah Tenaga

Aging 36 jam) =

(

)

1 8 , 0 cos cos ⋅ − ⋅

⋅R β α

=

(

)

18 , 0

147 cos 667 , 134 cos 394 , 0 313 , 13

⋅

− ⋅

⋅

= 0,89142 Joule / cm2

Dari perhitungan diatas sehingga didapat harga keuletan, seperti pada tabel dibawah :

Paduan ß ß Rata - rata ak ( J/cm2)

spesimen 1 spesimen 2 spesimen 3

Al Si 2%Cu 133 134 133 133.33 1,00139

Al Si 3%Cu 134 133 132,5 133,17 1,01531

Al Si 4%Cu 134 133 132 133,00 1,02926

Al Si 4.5%Cu 133,5 133,5 131 132,67 1,05729

Perhitungan Kekerasan Brinell

Data pengujian Uji Kekerasan

No Paduan P(kg) D(mm) d(mm) d

d1 d2 d3 rata-rata

1 Dudukan pabrikan 125 5 1,43 1,43 1,4 1,42

2 Al-Si 125 5 1,58 1,59 1,57 1,58

3 Al Si 2%Cu 125 5 1,38 1,38 1,37 1,38 4 Al Si 3%Cu 125 5 1,37 1,39 1,35 1,37 5 Al Si 4%Cu 125 5 1,33 1,35 1,29 1,32 6 Al Si 4.5%Cu 125 5 1,33 1,29 1,25 1,29 7 Al Si 4,5%Cu (ag. 12jam) 125 5 1,52 1,49 1,47 1,49 8 Al Si 4,5%Cu (ag. 24jam) 125 5 1,49 1,50 1,47 1,49 9 Al Si 4,5%Cu (ag. 36jam) 125 5 1,49 1,46 1,48 1,48

Angka kekerasan dapat ditentukan dengan persamaan 2.4

Angka kekerasan Brinell (HB) :

(

)

2 2 2 d D D D P − − π Keterangan:

P = beban yang diberikan pada Indentor (kg)

D = diameter Indentor (mm)

d = diameter bekas injakan (mm)

Perhitungan:

1. Harga Kekerasan (dudukan shock =

(

2 2)

2 d D D D P − − π

breaker asli pabrikan) =

(

)

2 2 42 , 1 5 5 5 125 2 − − ⋅ π

2. Harga Kekerasan (Al-Si) =

(

)

2 2 2 d D D D P − − π =(

)

2 2 58 , 1 5 5 5 125 2 − − ⋅ π= 62,15 HB

3. Harga Kekerasan (Al-Si-2%Cu) =

(

)

2 2 2 d D D D P − − π =(

)

2 2 3767 , 1 5 5 5 125 2 − −