TUGAS AKHIR

Diajukan Untuk Memenuhi Salah Satu Syarat Memperoleh Gelar Sarjana Teknik

Jurusan Teknik Mesin

Disusun oleh : Yusak Adi Nugroho

NIM : 025214093

PROGRAM STUDI TEKNIK MESIN

JURUSAN TEKNIK MESIN

FAKULTAS SAINS DAN TEKNOLOGI

UNIVERSITAS SANATA DHARMA

A FINAL PROJECT

Submit for The Partial Fulfillment of Requirements to Obtain the Sarjana Teknik Degree

In Mechanical Engineering

By :

Yusak Adi Nugroho Student number : 025214093

MECHANICAL ENGINEERING STUDY PROGRAM

MECHANICAL ENGINEERING DEPARTMENT

SCIENCE AND TECHNOLOGY FACULTY

SANATA DHARMA UNIVERSITY

YOGYAKARTA

2007

Disusun oleh : Yusak Adi Nugroho

NIM : 025214093

Telah disetujui oleh :

Pembimbing I

I Gusti Ketut Puja, S.T.,M.T. Tanggal : 29 Agustus 2007

MEKANIS PADUAN Al-Si-Cu-Zn

Dipersiapkan dan ditulis oleh : Yusak Adi Nugroho

NIM : 025214093

Telah dipertahankan didepan panitia penguji pada tanggal 07 Agustus 2007 dan dinyatakan memenuhi syarat.

Susunan Panitia Penguji

Ketua : Doddy Purwadianto, S.T., M.T. __________________

Sekretaris : Budi Setyahandana, S.T., M.T. __________________

Anggota : I Gusti Ketut Puja, S.T., M.T. __________________

Yogyakarta, 29 Agustus 2007 Fakultas Sains dan Teknologi Universitas Sanata Dharma

Yogyakarta Dekan

Ir. Gregorius Heliarko, S.J., S.S., B.S.T., M.A., Msc

pernah diajukan untuk memperoleh gelar kesarjanaan di suatu Perguruan Tinggi, dan sepengetahuan saya juga tidak terdapat karya atau pendapat yang pernah ditulis atau diterbitkan oleh orang lain, kecuali yang secara tertulis diacu dalam naskah ini dan disebutkan dalam daftar pustaka.

Yogyakarta, 07 Agustus 2007

Yusak Adi Nugroho

dilimpahkan yang memampukan saya berjuang menyelesaikan tugas akhir ini. Penelitian dan penyusunan tugas akhir dengan judul “Pengaruh Aging Terhadap Sifat Fisis dan Mekanis Paduan Al-Si-Cu-Zn” ini adalah sebagai salah satu syarat untuk memperoleh gelar Sarjana Teknik di Fakultas Sains dan Teknologi Universitas Sanata Dharma.

Saya mengucapakan terima kasih atas segala bantuan sehingga tugas akhir ini dapat terselesaikan dengan baik, kepada :

1. Tuhan Yang Maha Esa atas segala berkat dan karunia-Nya sampai saat ini.

2. Ir. Greg. Heliarko, S.J., S.S., B.S.T., M.A., M.Sc. selaku Dekan Fakultas Sains dan Teknologi Universitas Sanata Dharma.

3. Budi Sugiharto, S.T., M.T. selaku Ketua Jurusan dan Ketua Program Studi Jurusan Teknik Mesin Universitas Sanata Dharma.

4. Yosef Agung Cahyanta, S.T., M.T. selaku dosen pembimbing akademik.

5. I Gusti Ketut Puja, S.T., M.T. selaku dosen pembimbing penyusunan Tugas Akhir.

6. Seluruh dosen, laboran dan karyawan jurusan Teknik Mesin Universitas Sanata Dharma yang telah mau mendidik dan berbagi ilmu pengetahuan yang sangat membantu penyelesaian Tugas Akhir ini.

dikala lemah dan bimbang.

8. Rekan-rekan seperjuangan maupun dari berbagai angkatan yang telah berbagi suka dan duka serta pendorong dalam penyelesaian Tugas Akhir ini : Aksan, Trimbil, Aloy, Abanx Bob, dll.

9. Keluargaku di PMK Apostolos Anto (terima kasih banyak atas semuanya), de’ Ratna (terima kasih telah mau menjadi saluran berkat dari TUHAN dengan menjadi inspirasi bagiku yang mungkin tidak de’ Ratna sadari), Jef, mba’ Wil & Nike (terima kasih abstract-nya), Welly (terima kasih selalu memberi semangat), Marlina, Nova, Nia, Ina, Deka, Candra (terima kasih atas bukunya) dll. Keluargaku di kost ”GAMBLIZZ” (Ari, Kobo, Coro, Ix-ox, Baja, Kulit, Roni, Utinawa dll), keluarga besar TEKSAPALA, terimakasih atas kebersamaan, persaudaraan yang penuh kehangatan selama ini.

Banyak kekurangan dalam penyusunan tugas akhir ini karena keterbatasan dan pengetahuan. Saya mengharap kritik dan saran yang membangun guna lebih sempurnanya tugas akhir ini. Akhir kata semoga tugas akhir ini dapat bermanfaat bagi kita semua.

Yogyakarta, 07 Agustus 2007

Yusak Adi Nugroho

I may never prove what I know to be true

But I know that I still have

to try ”

Tugas Akhir ini kupersembahkan untuk:

Bapa di surga, Yesus Kristus

Almamaterku

Keluarga Besar mbah Atmo Sugimin

Bapak L. Sularto & Ibu F. Suharni

”My Twin Little Sisters” Iyas & Iyum

Saudara-saudaraku, sahabat-sahabatku, di

PMK Apostolos, TEKSAPALA, kost “Gamblizz”

dan seseorang yang telah Tuhan pakai

menjadi inspirasi bagiku untuk terus

berjuang....

yang berupa aging. Sifat fisis dari paduan tersebut berupa struktur mikro, bentuk patahan akibat uji tarik, berat jenis, persentase dari porositas, dan uji komposisi kimia, sedangkan untuk sifat mekanisnya adalah kekuatan tarik dan kekerasannya.

Bahan benda uji diperoleh dari aluminium pelek mobil bekas yang dipadukan dengan 4,5% tembaga, dan 4% seng. Paduan dilebur dalam proses pengecoran. Setelah selesai proses pengecoran, hasil coran dibentuk menjadi benda uji dengan ukuran sesuai standar ASTM. Sebagian benda uji di-aging dengan penahanan pada suhu 1800C dengan variasi waktu aging 12, 24 dan 36 jam, dan sebagian lagi tanpa perlakuan aging. Setelah proses aging selesai dilakukan pengujian tarik dan pengujian kekerasan Brinell.

Hasil dari penelitian ini menunjukan bahwa kekuatan tarik tertinggi dimiliki benda uji tanpa perlakuan panas aging yaitu sekitar 15 kg/mm2 dan kekerasan tertinggi yaitu pada benda uji dengan waktu aging 36 jam yaitu sekitar 96 kg/mm2. Kesempurnaan terhadap porositas terbaik pada benda uji tanpa aging. Sedikit banyaknya porositas dipengaruhi oleh beberapa hal pada saat proses pengecoran. Pengamatan bentuk patahan akibat uji tarik menunjukkan bahwa benda uji termasuk benda getas karena pengaruh tembaga dan seng. Hasil pengamatan struktur mikro menunjukkan batas butir menjadi lebih seragam dan merata setelah proses aging. Perlakuan aging tidak banyak berpengaruh terhadap perubahan massa jenis paduan Al-Si-4,5% Cu-4% Zn. Hasil uji komposisi kimia menunjukkan penurunan persentase pada unsur tembaga sebesar 0,53% disebabkan penguapan saat peleburan. Hal ini disebabkan karena unsur tembaga memiliki titik lebur paling rendah diantara unsur paduan yang digunakan dalam pengecoran. Akan tetapi, unsur seng mengalami peningkatan persentase sebesar 0,17% dibandingkan kandungan seng yang terdapat pada bahan coran sebelum dilebur.

physical and mechanical properties of aluminum-silicone-cooper-zinc alloys before and after heat treatment. The physical properties consist of microstructure, the form of fracture because of tensile test, density, the percentage of porosity and chemical composition test, even though mechanical properties consist of tensile strength and the hardness.

The specimens were casted aluminium scrap from automobile rims with addition of 4,5% cooper and 4% zinc as an alloys. The alloys was melted by casting process. After then, the alloys was formed as a specimen according to the ASTM standard. Part of the specimen aging by heat at 1800C temperature with variation of time aging 12, 24 36 hours and the other part without treatment. After the aging process done, followed by strength of tensile and Brinell hardness test.

The result of this research shows that the highest tensile strength about 15 kg/mm2 belongs to the specimen have no aging treatment, and the highest hardness about 96 kg/mm2 on the specimen with 36 hours aging treatment. Best porosity belongs to the specimen with no aging treatment. The porosity it self is influenced by few things as long the melted process. The form of fracture because of tensile test observation shows that the specimens are include in brittle properties because of cooper and zinc’s influence in the alloys. The microstucture observation shows that grains of granule is more uniform and have similar dimension after the aging treatment. The density of Al-Si-4,5% Cu-4% Zn are not influence enough by aging treatment. The chemical composition test shows that cooper composition decrease 0,53% because of evaporation during the melted process. It was because of the cooper had the lowest melting point between the other element in the alloys. Nevertheless the zinc composition increase 0,17% compared with the casting aluminium scrap contain of little zinc.

HALAMAN JUDUL... i

HALAMAN PERSETUJUAN PEMBIMBING... ii

HALAMAN PENGESAHAN... iii

PERNYATAAN HASIL KARYA... iv

KATA PENGANTAR... v

HALAMAN PERSEMBAHAN... vii

INTISARI... viii

ABSTRACT... ix

DAFTAR ISI... x

DAFTAR TABEL... xiv

DAFTAR GAMBAR... xv

BAB I PENDAHULUAN... 1

1.1. Latar Belakang Masalah ... 1

1.2. Tujuan Penelitian ... 2

1.3. Batasan Masalah ... 2

1.4. Metode Penelitian dan Pengumpulan Data... 2

1.4.1. Metode Penelitian ... 3

1.4.2. Pengumpulan Data ... 4

2.1.2. Paduan Aluminium ... 9

2.1.2.1. Klasifikasi Paduan Aluminium ... 10

2.1.2.2. Paduan Aluminium Cor ... 11

2.1.3. Pengaruh Setiap Unsur dalam Paduan Aluminium ... 14

2.2. Pengecoran ... 17

2.2.1 Sifat-sifat Logam Cair... 18

2.2.2 Rencana Pengecoran ... 19

2.2.2.1. Penentuan dan Pembuatan Cetakan ... 19

2.2.2.2. Peleburan Logam dan Penuangan Logam Cair... 23

2.2.2.3. Pembekuan Logam Cair... 24

2.2.2.4. Pengambilan Benda Coran dari Cetakan... 24

2.2.3 Pemeriksaan Coran ... 25

2.2.3.1. Tujuan Pemeriksaan Coran ... 26

2.2.3.2. Penggolongan Pemeriksaan Coran... 26

2.2.4 Cacat Coran... 27

2.3. Perlakuan Panas Terhadap Aluminium... 30

2.3.1. Proses Penuaan (aging)... 31

2.3.2. Pengerasan Presipitasi atau Pengerasan Penuaan ... 31

2.3.3. Perubahan Sifat Mekanis yang disertai oleh Presipitasi ... 36

2.4. Pengujian Coran... 39

3.2. Persiapan Bahan... 49

3.3. Peralatan yang digunakan ... 49

3.4. Proses Pengecoran ... 51

3.4.1. Penentuan Cetakan ... 51

3.4.2. Peleburan Bahan ... 53

3.4.3. Penuangan Logam Cair ... 54

3.4.4. Pembekuan Logam Cair... 55

3.4.5. Pelepasan Coran dari Cetakan... 55

3.5. Pembuatan Benda Uji ... 55

3.6. Proses Penuaan (aging) pada Benda Uji ... 57

3.7. Pengujian Benda Uji ... 58

3.7.1. Uji Tarik ... 58

3.7.2. Uji Kekerasan... 60

3.7.3. Pengamatan Struktur Mikro ... 62

3.7.4. Uji porositas ... 64

3.7.5. Uji Massa Jenis ... 64

3.7.6. Uji Komposisi kimia ... 65

BAB IV HASIL PENELITIAN DAN PEMBAHASAN... 67

4.1. Pengujian Tarik ... 67

4.5. Pengujian Porositas ... 75

4.6. Pengujian Massa Jenis ... 77

4.7. Pengujian Komposisi Kimia ... 78

BAB V KESIMPULAN DAN SARAN... 80

5.1. Kesimpulan ... 80

5.2. Saran... 82

DAFTAR PUSTAKA... 83

LAMPIRAN... 84

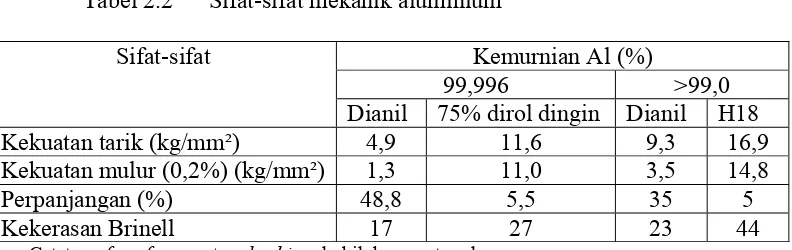

Tabel 2.2 Sifat-sifat mekanik AluminiumS... 7

Tabel 2.3 Sistem penandaan/penamaan paduan Aluminium ... 11

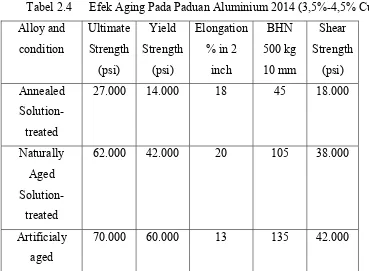

Tabel 2.4 Efek aging pada paduan Aluminium 2014 (3,5%-4,5% Cu) ... 33

Tabel 3.1 Hubungan dimnsional benda uji tarik dibeberapa negara... 57

Tabel 4.1 Nilai rata-rata kekuatan tarik maksimal dari benda uji ... 68

Tabel 4.2 Nilai rata-rata regangan total dari benda uji... 69

Tabel 4.3 Nilai rata-rata kekerasan Brinell dari benda uji ... 71

Tabel 4.4 Nilai kesempurnaan terhadap porositas dari benda uji... 76

Tabel 4.5 Nilai massa jenis dari benda uji ... 78

Tabel L.1 Hasil pengujian tarik Al-Si-4,5% Cu-4% Zn Tanpa Aging ... 85

Tabel L.2 Hasil pengujian tarik Al-Si-4,5% Cu-4% Zn Aging 12 Jam... 86

Tabel L.3 Hasil pengujian tarik Al-Si-4,5% Cu-4% Zn Aging 24 Jam... 86

Tabel L.4 Hasil pengujian tarik Al-Si-4,5% Cu-4% Zn Aging 36 Jam... 86

Tabel L.5 Data hasil pengujian kekerasan ... 87

Tabel L.6 Tingkat kesempurnaan terhadap porositas ... 89

Tabel L.7 Nilai massa jenis dari masing-masing benda uji. ... 90

Gambar 2.2 Struktur mikro dari paduan 85A-15B ... 34

Gambar 2.3 Tingkatan dalam formasi dari kesetimbangan Presipitasi... 35

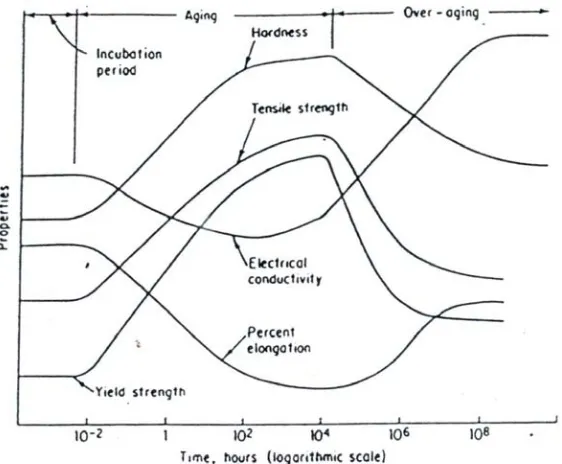

Gambar 2.4 Efek waktu aging pada bahan... 36

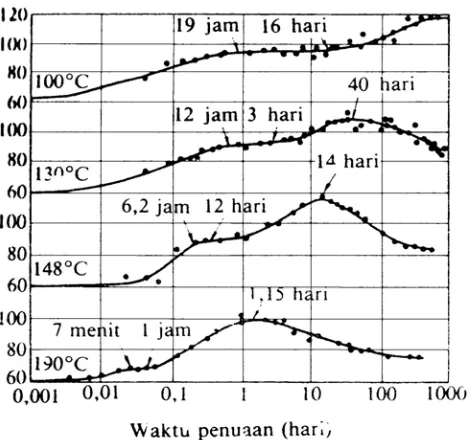

Gambar 2.5 Pengerasan dua tahap dari paduan Al-4% Cu ... 37

Gambar 2.6 Fasa presipitasi selama penuaan pada 1300C dan pengerasan penuaan dua tahap paduan Al-Cu (Silcock)... 37

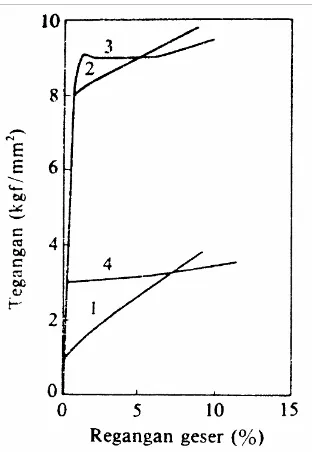

Gambar 2.7 Perubahan pada diagram tegangan-regangan disebabkan oleh presipitasi pada paduan Al-2% Cu. ... 38

Gambar 2.8 Diagram tegangan regangan... 40

Gambar 2.9 Pemantulan cahaya pada benda... 44

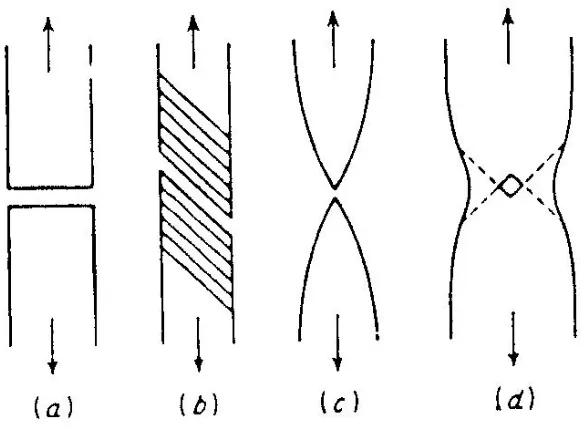

Gambar 2.10 Jenis-jenis patahan pada logam akibat beban tarik sesumbu ... 45

Gambar 3.1 Skema Penelitian ... 48

Gambar 3.2 Cetakan logam dan tang jepit serta mur dan baut ... 52

Gambar 3.3 Kowi dan tungku, kompresor, tabung minyak, dan burner... 54

Gambar 3.4 (a) Mesin Skrap; (b) Mesin Milling ... 56

Gambar 3.5 Ukuran benda uji tarik... 57

Gambar 3.6 Oven ... 58

Gambar 3.7 Mesin Uji Tarik ... 60

Gambar 3.8 Mesin Uji Kekerasan... 62

Gambar 3.9 (a) Mikroskop dan kamera; (b) Loop. ... 63

Gambar 4.2 Grafik hasil rata-rata regangan total... 69

Gambar 4.3 Grafik hasil rata-rata kekerasan... 70

Gambar 4.4 Struktur mikro Al-Si-4,5%Cu-4%Zn tanpa aging. ... 71

Gambar 4.5 Struktur mikro Al-Si-4,5%Cu-4%Zn di aging 12 jam... 72

Gambar 4.6 Struktur mikro Al-Si-4,5%Cu-4%Zn di aging 24 jam... 72

Gambar 4.7 Struktur mikro Al-Si-4,5%Cu-4%Zn di aging 36 jam... 72

Gambar 4.8 Bentuk patahan benda uji tarik tanpa aging... 73

Gambar 4.9 Bentuk patahan benda uji tarik aging 12 jam... 74

Gambar 4.10 Bentuk patahan benda uji tarik aging 24 jam... 74

Gambar 4.11 Bentuk patahan benda uji tarik aging 36 jam... 74

Gambar 4.12 Grafik kesempurnaan terhadap porositas ... 75

Gambar 4.13 Grafik massa jenis. ... 77

Gambar L.1 Foto Perbesaran Kawat ... 91

1.1 Latar Belakang Masalah

Perkembangan teknologi di dunia saat ini sangat pesat diberbagai bidang, tak terkecuali dibidang industri. Logam merupakan salah satu bahan yang bisa dibilang vital dalam dunia industri, karena banyak komponen-komponen dalam perindustrian memakai bahan logam. Banyak jenis logam yang digunakan dalam dunia industri, tergantung dari tujuan penggunaan dan sifat-sifat yang diinginkan dari suatu logam yang ingin digunakan itu. Salah satu logam yang banyak digunakan adalah Aluminium, karena beberapa sifat Aluminium yang lebih unggul dari besi dan baja, misalnya : ringan karena mempunyai massa jenis yang rendah, mempunyai titik lebur yang rendah sehingga tidak memerlukan waktu yang lama untuk meleburnya, memiliki daya hantar listrik yang tinggi, tahan terhadap korosi, memiliki kekuatan yang tinggi dalam bentuk paduan.

Berdasarkan pertimbangan diatas, penulis memilih Aluminium sebagai bahan penelitian tugas akhir dengan paduan Si-Cu-Zn disertai dengan perlakuan panas aging. Banyak serta mudahnya dijumpai Aluminium bekas dipasaran yang harganya lebih ekonomis dibandingkan Aluminium murni yang juga menjadi salah satu alasan untuk meneliti Aluminium sebagai bahan penyelesaian tugas akhir.

1.2 Tujuan Penelitian

Adapun tujuan dari penelitian ini adalah untuk mengetahui pengaruh aging terhadap :

a. Kekuatan tarik dari paduan Al-Si-Cu-Zn. b. Tingkat kekerasan dari paduan Al-Si-Cu-Zn.

c. Perubahan struktur mikro yang terjadi dari paduan Al-Si-Cu-Zn. d. Bentuk patahan akibat uji tarik dari benda uji paduan Al-Si-Cu-Zn. e. Tingkat porositas yang ada dari paduan Al-Si-Cu-Zn.

f. Perubahan massa jenis yang terjadi dari paduan Al-Si-Cu-Zn. g. Pengujian komposisi kimia.

1.3 Batasan Masalah

Batasan masalah yang ditentukan penulis dalam penelitian dan penyusunan tugas akhir ini agar lebih terfokus dan sistematis adalah untuk mengetahui sifat fisis dan mekanis dari paduan Al-Cu-Si-Zn sebelum dan sesudah mendapatkan proses perlakuan panas aging dengan variasi waktu 12 jam, 24 jam, 36 jam pada suhu 180ºC. Pengujian yang dilakukan sebelum dan sesudah di-aging meliputi uji tarik, uji kekerasan, pngamatan struktur mikro, pengamatan bentuk patahan, pengujian massa jenis, uji porositas, uji komposisi kimia.

1.4 Metode Penelitian dan Pengumpulan Data

langkah-langkah penelitian yang akan dilakukan serta beberapa metode pengumpulan data untuk menunjang jalannya penelitian dan penyusunan tugas akhir ini.

1.4.1 Metode Penelitian

Pada penelitian ini setelah bahan dan alat-alat pendukung dalam penelitian ini diperoleh, kemudian dimulai pengecoran untuk dijadikan bahan benda uji. Setelah proses pengecoran selesai, bahan benda uji tersebut dibuat benda uji sesuai dengan ukuran yang telah ditentukan. Pembuatan benda uji dikelompokkan menjadi dua bagian, yaitu untuk benda uji yang tidak mendapatkan perlakuan panas dengan benda uji yang akan mendapatkan perlakuan panas, namun dengan ukuran yang sama. Setelah pembuatan benda uji selesai, proses selanjutnya adalah melakukan pengujian terhadap benda uji yang tidak mendapatkan perlakuan panas, setelah data pengujian diperoleh, proses selanjutnya adalah melakukan perlakuan panas aging terhadap kelompok benda uji yang akan mendapatkan perlakuan panas, setelah poses perlakuan panas selesai, dilakukan pengujian terhadap benda uji yang telah di-aging. Adapun perlakuan panas dan pengujian yang dilakukan antara lain :

a. Penuaan (aging) b. Uji tarik

c. Uji kekerasan

g. Pengujian massa jenis h. Uji Komposisi Kimia

Seluruh proses pengecoran, pembuatan benda uji, perlakuan panas, dan pengujian dilakukan di Laboratorium Proses Produksi dan Ilmu Logam Universitas Sanata Dharma Yogyakarta.

1.4.2 Pengumpulan Data

Penyusunan hasil penelitian dan analisa yang dilakukan diharapkan bisa mendapatkan hasil yang akurat dan sistematis serta tidak melenceng jauh dari landasan teori yang ada, maka penulis melakukan beberapa metode pengumpulan data, antara lain :

a. Literatur

Untuk menguatkan dasar teori dan sebagai pegangan atau acuan dalam melakukan penelitian ini yang mencakup : dasar teori, tabel, grafik, gambar serta persamaan untuk perhitungan dalam penelitian ini.

b. Konsultasi dan Diskusi

c. Pengujian Benda Uji

2.1 Pengetahuan Tentang Aluminium

Tahun 1809 Sir Humphrey Davy menemukan Aluminium sebagai suatu

unsur, H.C. Oersted mereduksi sebagai logam pada tahun 1825. Tahun 1886 Paul

Heroult dari Prancis dan C.M. Hall dari Amerika Serikat secara terpisah telah

memperoleh logam aluminium dari alumina dengan cara elektrolisa dari garamnya

yang terfusi. Sampai sekarang proses Heroult Hall sampai sekarang masih dipakai

untuk memproduksi aluminium. Selain cara elektrolisa, dalam mendapatkan

Aluminium juga bisa memakai proses Bayer yang dikembangkan oleh K.J.Bayer,

ahli kimia berkebangsaan Jerman, biasanya digunakan untuk memperoleh

Aluminium murni. Bauksit halus yang kering dimasukkan ke dalam pencampur,

diolah dengan soda api (NaOH) di bawah tekanan dan pada suhu diatas titik didih.

Reaksi NaOH dengan bauksit menghasilkan aluminat natrium yang larut.

Kemudian tekanan dikurangi dan ampas yang terdiri dari oksida besi yang tak

larut, silikon, titanium, dan kotoran lainnya dibuang. Cairan yang mengandung

alumina dalam bentuk aluminat natrium dipompa ke dalam tangki pengendapan,

di dalam tangki dibubuhkan kristal hidroksida aluminium halus kemudian disaring

dan dipanaskan sampai mencapai suhu di atas 980°C, alumina berubah dan siap

dilebur. Aluminium dihasilkan melalui proses elektrolisa di mana alumina

berubah menjadi oksigen dan aluminium. Aluminium sekarang menjadi salah satu

jenis logam yang banyak digunakan.

2.1.1 Aluminium Murni dan Sifat-sifat Aluminium

Al didapat dalam keadaan cair dengan elektrolisa, umumnya mancapai

kemurnian 99,85% berat. Dengan mengelektrolisa kembali dapat dicapai

kemurnian 99,99% , yaitu dicapai bahan dengan angka sembilan empat.

Tabel 2.1 Sifat-sifat fisik aluminium

Kemurnian Al (%) Sifat-sifat

99,996 >99,0

Massa jenis (20ºC) 2,6989 2,71

Titik cair 660,2 653-657

Panas jenis (cal/gr ºC) (100ºC) 0,2226 0,2297

Hantaran listrik (%) 64,94 59 (dianil)

Tahanan listrik koefisien temperatur (/ºC) 0,00429 0,0115

Koefisien pemuaian (20-100ºC) 6

10 86 ,

23 × − 23,5×10−6 Jenis kristal, konstanta kisi Fcc, α=4,013 kX Fcc, α=4,04 kX

Catatan : fcc : face centered cubic = kubik berpusat muka

Tabel 2.2 Sifat-sifat mekanik aluminium

Kemurnian Al (%)

Catatan : fcc : face centered cubic = kubik berpusat muka

Sumber : Surdia T, Saito S : Pengetahuan Bahan Teknik, hal : 134

Tabel 2.1 menunjukan sifat fisik Al dan tabel 2.2 menunjukan

sifat-sifat mekaniknya. Ketahanan korosi berubah menurut kemurnian, pada umumnya

untuk kemurnian 99,0% atau di atasnya dapat dipergunakan di udara tahan dalam

waktu bertahun-tahun. Hantaran listrik Al, kira-kira 65% dari hantaran listrik

tembaga, tetapi masa jenisnya kira-kira sepertiganya sehingga memungkinkan

kabel tenaga dan dalam berbagai bentuk umpamanya sebagai lembaran tipis foil).

Dalam hal ini dapat dipergunakan Al dengan kemurnian 99,0%. Untuk reflektor

yang memerlukan reflektifitas yang tinggi juga untuk kondensor elektrolitik

dipergunakan Al dengan angka sembilan empat.

Aluminium merupakan logam non-ferro yang banyak digunakan karena

memiliki sifat-sifat sebagai berikut :

a. Kerapatan (density)

Kerapatan dari suatu aluminium adalah 2,7 gram/cm³.

b. Tahan terhadap korosi

Salah satu ciri dari logam non ferro adalah jika suatu logam non

ferro mempunyai kerapatan yang tinggi maka daya tahan terhadap korosi yang

dimiliki logam tersebut juga semakin baik. Hal tersebut tidak berlaku untuk

aluminium, walaupun aluminium merupakan alah satu jenis logam non ferro.

Karena aluminium memiliki lapisan atau selaput tipis oksida transparan dan

jenuh terhadap oksigen di seluruh permukaan. Lapisan tersebut dapat

mengendalikan laju korosi serta sekaligus melindungi lapisan di bawahnya.

c. Sifat mekanis (Mechanical Properties)

Aluminium mempunyai sifat mekanis yang sebanding dengan

paduan bukan besi (non ferrous alloy) juga beberapa jenis baja. Adapun sifat

mekanis tersebut adalah kekuatan tarik, dan kekerasan.

d. Tidak beracun (Non toxicity)

Aluminium merupakan bahan yang tidak beracun. Maka dari itu

dan minuman. Hal ini disebabkan reaksi kimia antara makanan dan minuman

dengan aluminium tidak menghasilkan zat beracun yang dapat membahayakan

manusia.

e. Sifat mampu bentuk (formability)

Sifat mampu bentuk aluminium yang baik memungkinkan

aluminium dapat dibuat menjadi lembaran tipis atau plat. Sifat mampu bentuk

ini disebut juga mampu tempa (malleability).

f. Titik lebur rendah

Titik lebur aluminium adalah ± 660 ºC sehingga aluminium sangat

baik untuk proses penuangan dengan waktu peleburan relatif singkat dan

dengan biaya operasi relatif murah.

g. Penghantar panas dan listrik yang baik (Heat and Electrical Conductivity)

Aluminium mempunyai daya hantar listrik yang tinggi. Daya hantar

listrik yang dimiliki aluminium adalah sekitar 65% dari daya hantar tembaga.

Dalam hal ini digunakan Al dengan kemurnian 99,0%.

Selain sifat-sifat di atas, aluminium juga mempunyai sifat anti magnet.

Aluminium juga mempunyai nilai arsitektur dan dekoratif yang tinggi.

2.1.2 Paduan Aluminium

Secara umum Aluminium murni digunakan terbatas pada aplikasi yang

tidak terlalu mengutamakan faktor kekuatan, seperti : penghantar panas dan

listrik, perlengkapan bidang kimia, lembaran (plat) dan sebagainya. Salah satu

dengan proses pengerasan regangan, tetapi cara ini tidak senantiasa memuaskan

bila tujuan utamanya adalah untuk menaikan kekuatan bahan. Pada perkembangan

selanjutnya peningkatan kekuatan aluminium dapat dicapai dengan penambahan

unsur-unsur paduan ke dalam aluminium. Unsur-unsur yang biasa dipakai dalam

paduan aluminium adalah : tembaga (Cu), mangan (Mn), silikon (Si), magnesium

(Mg), seng (Zn), dan lain sebagainya, serta sifat lainnya seperti mampu cor dan

mampu mesin juga bertambah baik. Dengan demikian penggunaan aluminium

paduan lebih luas dibandingkan dengan aluminium murni.

2.1.2.1 Klasifikasi Paduan Aluminium

Paduan aluminium diklasifikasikan dalam berbagai standar oleh berbagai

negara. Paduan aluminium dibagi menjadi dua, yakni :

a. Paduan aluminium cor (Cast Aluminium Alloys)

1. paduan dengan perlakuan panas

2. paduan tanpa perlakuan panas.

b. Paduan aluminium tempa (Wrought Aluminium Alloys)

1. paduan dengan perlakuan panas

Sistem penandaan paduan aluminium dapat dilihat pada tabel 2.3

Tabel 2.3 Sistem penandaan/penamaan paduan aluminium

Paduan Tempa Penandaan Paduan Cor Penandaan

Aluminium (min.) 99.00% Sumber : Smallman, R.E, Bishop R.J : Metalurgi Fisik Modern dan Rekayasa Material, hal 347

2.1.2.2 Paduan Aluminium Cor

Struktur mikro paduan aluminium cor (berhubungan erat dengan sifat-sifat

mekanisnya) terutama tergantung pada laju pendinginan saat pengecoran

dilakukan. Laju pendinginan ini tergantung pada jenis cetakan yang digunakan.

Dengan cetakan logam, pendinginan akan berlangsung lebih cepat dibandingkan

dengan cetakan pasir. Sehingga struktur logam cor yag dihasilkan akan lebih halus

dan menyebabkan peningkatan sifat mekanisnya.

Beberapa contoh paduan Aluminium cor :

a. Paduan Al-Cu.

Paduan Al-Cu cor sangat jarang digunakan karena tingkat

kecairannya jelek. Sifat ini dapat diperbaiki dengan menambah unsur Si.

Bahan ini memiliki sifat cukup baik pada suhu tinggi dengan menambah unsur

Ni dan Mg. Paduan Al-Cu dengan kadar Cu 4,5 % memiliki sifat mekanis dan

mampu mesin yang baik namun sifat mampu cor bahan ini agak jelek. Paduan

Pemakaian paduan ini banyak digunakan untuk rangka utama katup-katup.

Komposisi paduan ini adalah : Si 4,58 % ; Cu 4,20 % ; Fe 0,14 % ; Al sisanya.

b. Paduan Al-Si, Al-Si-Mg, Al-Si-Cu.

Paduan Al-Si merupakan paduan aluminiuma paling banyak

digunakan dengan kadar Si bervariasi dari 5 – 20 %. Paduan ini mempunyai

viskositas yang baik dan tahan terhadap korosi, dan memiliki mampu cor yang

baik, sehingga terutama dipakai untuk elemen-elemen mesin. Paduan ini

relatif ringan, koefisien pemuaian rendah, penghantar panas dan listrik yang

baik. Bila paduan ini dicor, akan mempunyai sifat mekanis rendah karena

butir-butir Si cukup besar, sehingga pada saat pengecoran perlu ditambahkan

natrium untuk membuat kristal halus dan memperbaiki sifat mekanisnya. Cara

ini tidak cocok untuk coran tebal.

Sifat-sifat mekanis paduan Al-Si dapat diperbaiki dengan

menambahkan Mg, Cu atau Mn, dan selanjutnya diperbaiki dengan perlakuan

panas. Penambahan unsur Mg (0,3–1%) pada paduan Al-Si akan

menghasilkan peningkatan cukup besar terhadap sifat mekanisnya. Dalam hal

ini unsur Mg meningkatkan respon terhadap perlakuan panas bahan.

Peningkatan tersebut terjadi karena adanya presipitasi Mg2Si.

Penambahan unsur Cu (3–5%) pada paduan Al-Si dapat

meningkatkan sifat mekanis paduan.

Duralumin merupakan salah satu paduan populer dari Al dengan

Mg ditingkatkan sehingga komposisi standardnya berubah menjadi Al ; 4,5%

Cu ; 1,5% Mg ; 0,5% Mn akan menjadi duralumin super.

c. Paduan Al-Mg.

Paduan aluminium dengan kadar Mg sekitar 4-10% mempunyai

ketahanan korosi dan sifat-sifat mekanis yang baik. Paduan ini mempunyai

kekuatan tarik di atas 300 Mpa dan perpanjangan di atas 12% setelah

mengalami perlakuan panas. Paduan Al-Mg disebut juga hidronalium. Paduan

ini dipakai untuk bagian dari alat-alat industri kimia, kapal laut, kapal terbang

yang membutuhkan daya tahan yang baik terhadap terjadinya korosi.

Paduan Al-Mg dengan kadar 2–3% Mg dapat dengan mudah

ditempa, dirol dan diekstruksi. Paduan ini dengan kadar 4,5% Mg setelah

dianil merupakan paduan cukup kuat dan mudah dilas. Paduan ini banyak

dipakai sebagai bahan tangki LNG.

Paduan yang mengandung Cu mempunyai daya tahan kurang baik

terhadap korosi. Bila ingin meningkatkan ketahanan korosi dapat dilakukan

dengan melapisi permukaan menggunakan aluminium murni atau aluminium

tahan korosi. Paduan ini dapat dipakai untuk konstruksi pesawat terbang.

d. Paduan Al-Mn.

Mangan adalah unsur yang memperkuat aluminium tanpa

mengurangi ketahanan terhadap korosi, dan dipakai untuk membuat paduan

tahan korosi.

Paduan Al ; 1,2% Mn dan Al ; 1,2% Mn ; 1,0% Mg dipergunakan

e. Paduan Al-Mg-Zn.

Paduan ini bersifat keras dan getas oleh korosi tegangan. Dengan

penambahan 0,3% Mn dan Cr maka akan memperhalus butir kristal dan

mengubah bentuk presipitasi serta terhindar dari retakan korosi tegangan.

Paduan ini dinamakan Duralumin Super Ekstra. Paduan dengan komposisi

5,5% Zn ; 2,5% Mg ; 1,5% Cu ; 0,3% Cr ; 0,2% Mn mempunyai kekuatan

tertinggi diantara paduan lainnya. Paduan ini banyak digunakan terutama

untuk bahan konstruksi pesawat udara.

f. Paduan Aluminium Tahan Panas.

Paduan Al-Cu-Ni-Mg mempunyai kekuatan konstan sampai suhu

300°C sehingga paduan ini banyak digunakan untuk piston atau tutup silinder.

2.1.3 Pengaruh Setiap Unsur dalam Paduan Aluminium.

Pengaruh unsur-unsur logam yang sering digunakan dalam paduan

Aluminium antara lain :

a. Unsur silikon (Si).

1. Pengaruh positif yang ditimbulkan unsur silikon (Si), yaitu :

¾ mempermudah proses pengecoran

¾ meningkatkan daya tahan terhadap korosi

¾ memperbaiki sifat-sifat atau karakteristik coran.

2. Pengaruh negatif yang ditimbulkan unsur silikon (Si), yaitu :

¾ penurunan keuletan bahan terhadap beban kejut

b. Unsur tembaga (Cu).

1. Pengaruh positif yang ditimbulkan unsur tembaga (Cu), yaitu

¾ meningkatkan kekerasan bahan

¾ memperbaiki kekuatan tarik

¾ mempermudah proses pengerjaan mesin.

2. Pengaruh negatif yang ditimbulkan unsur tembaga (Cu), yaitu :

¾ menurunkan daya tahan terhadap korosi

¾ mengurangi keuletan bahan

¾ mengurangi mampu bentuk dan mampu rol.

c. Unsur mangan (Mn).

1. Pengaruh positif yang ditimbulkan unsur mangan (Mn), yaitu :

¾ meningkatkan kekuatan dan daya tahan pada temperatur tinggi

¾ meningkatkan daya tahan terhadap korosi

¾ mengurangi pengaruh buruk unsur besi.

2. Pengaruh negatif yang ditimbulkan unsur mangan (Mn), yaitu :

¾ menurunkan kemampuan penuangan

¾ meningkatkan kekasaran butiran partikel.

d. Unsur magnesium (Mg).

1. Pengaruh positif yang ditimbulkan unsur magnesium (Mg), yaitu :

¾ mempermudah proses penuangan

¾ meningkatkan kemampuan pengerjaan mesin

¾ meningkatkan daya tahan terhadap korosi

¾ menghaluskan butiran kristal secara efektif

¾ meningkatkan ketahanan terhadap beban kejut/impak.

2. Pengaruh negatif yang ditimbulkan unsur magnesium (Mg), yaitu :

¾ meningkatkan kemungkinan timbulnya cacat pada hasil coran.

e. Unsur nikel (Ni).

1. Pengaruh yang ditimbulkan unsur nikel (Ni), yaitu :

¾ meningkatkan kekuatan dan ketahanan bahan pada temperatur tinggi

¾ menurunkan pengaruh buruk unsur Fe dalam paduan

¾ meningkatkan daya tahan terhadap korosi.

f. Unsur besi (Fe).

1. Pengaruh positif yang ditimbulkan unsur besi (Fe), yaitu :

¾ mencegah terjadinya penempelan logam cair pada cetakan selama

proses penuangan.

2. Pengaruh negatif yang ditimbulkan unsur besi (Fe), yaitu :

¾ penurunan sifat mekanis

¾ penurunan kekuatan tarik

¾ timbulnya bintik keras pada hasil cor

¾ peningkatan cacat porositas.

g. Unsur seng (Zn).

1. Pengaruh positif yang ditimbulkan unsur seng (Zn), yaitu :

¾ meningkatkan sifat mampu cor

¾ mempermudah dalam pembentukan

¾ meningkatkan kekuatan terhadap beban kejut.

2. Pengaruh negatif yang ditimbulkan unsur seng (Zn), yaitu :

¾ menurunkan ketahanan korosi

¾ menurunkan pengaruh baik dari unsur besi (Fe)

¾ menimbulkan cacat rongga udara.

h. Unsur titanium (Ti).

1. Pengaruh positif yang ditimbulkan titanium (Ti), yaitu :

¾ meningkatkan kekuatan hasil cor pada temperatur tinggi

¾ memperhalus butiran kristal dan permukaan

¾ mempermudah proses penuangan.

2. Pengaruh negatif yang ditimbulkan titanium (Ti), yaitu :

¾ menaikan viskositan logam cair

¾ mengurangi fluiditas logam cair.

2.2 Pengecoran.

Sejarah pengecoran dimulai ketika manusia mengetahui bagaimana

mencairkan logam dan bagaimana membuat cetakan. Hal itu terjadi kira-kira 4000

sebelum Masehi, sedangkan tahun yang pasti tidak diketahui. Awal penggunaan

logam adalah ketika manusia membuat perhiasan atau perak tempaan, dan

kemudian membuat senjata atau mata bajak dengan menempa tembaga. Hal itu

dimungkinkan karena logam-logam ini terdapat di alam dalam keadaan murni,

sehingga dengan mudah dapat menempanya. Kemudian secara kebetulan manusia

cair ke dalam cetakan, dengan demikian untuk pertama kalinya manusia dapat

membentuk coran yang rumit.

2.2.1 Sifat-sifat Logam Cair.

Logam cair adalah cairan seperti air, tetapi berbeda dari air dalam

beberapa hal. Pertama, kecairan logam sangat tergantung pada temperatur, dan

logam, cair akan cair seluruhnya pada temperatur tinggi, sedangkan pada

temperatur rendah berbeda dengan air, terutama pada keadaan dimana terdapat

inti-inti kristal. Kedua, massa jenis logam cair lebih besar dari pada massa jenis

air. Ketiga, air menyebabkan permukaan dinding wadah menjadi basah,

sedangkan logam cair tidak.

Aliran logam cair dipengaruhi oleh kekentalan logam cair dan oleh

kekasaran permukaan cetakan. Sedangkan kekentalan tergantung pada temperatur,

di mana pada temperatur tinggi kekentalan menjadi lebih rendah, dan pada

temperatur rendah kekentalan menjadi lebih tinggi.

Kalau logam cair mengalir melalui rongga sebuah cetakan, logam cair

tersebut tidak mengikuti keadaan cair sempurna. Jika temperatur logam cair jauh

di atas titik cair, maka lapisan beku tidak akan cepat tumbuh pada permukaan

dinding cetakan, namun bila temperatur logam cair dekat dengan titik cairnya,

maka lapisan beku akan cepat tumbuh pada permukaan dinding cetakan dan jalan

aliran menjadi lebih sempit. Hal ini menyebabkan mampu alir dari logam cair

Pada permukaan bebas dari setiap cairan, bekerja suatu gaya untuk

membuat permukaan menjadi kecil. Gaya ini disebut tegangan permukaan dari

logam yang lebih besar ari pada tegangan permukaan air.

2.2.2 Rencana Pengecoran.

Proses pengecoran meliputi: pembuatan cetakan, persiapan dan peleburan

logam, penuangan logam cair ke dalam cetakan, pembongkaran coran,

pembersihan dan proses daur ulang pasir cetakan (jika menggunakan cetakan

pasir), dan hasilnya disebut coran.

2.2.2.1 Penentuan dan Pembuatan Cetakan.

Proses pengecoran dapat menggunakan berbagai macam cetakan. Cetakan

yang sering digunakan dalam proses pengecoran diklasifikasikan berdasarkan

bahan yang digunakan :

a. Cetakan Pasir

1. Cetakan pasir basah

Cetakan dibuat dari pasir cetak basah.

2. Cetakan pasir kering

Cetakan dibuat dari pasir yang kasar dengan bahan pengikat. Cetakan tidak

b. Cetakan Kulit Kering

Cetakan dibuat dari pasir basah kemudian permukaan yang

bersinggungan dengan pola disemprot atau dilapisi bahan yang mengeras bila

dipanaskan.

c. Cetakan Lempung

Kerangka cetakan terbuat dari batu bata atau besi yang dilapisi

dengan lempung kemudian diperhalus permukaanya selanjutnya dikeringkan

agar kuat menahan beban logam cair. Cetakan ini untuk benda cor yang besar.

d. Cetakan Furan

Pasir yang kering dan tajam dicampur dengan asam fosfor yang

dalam hal ini merupakan reagens pemercepat. Resin furan ditambahkan

secukupnya dan campuran diaduk hingga resin merata. Pasir dibentuk dan

dibiarkan mengeras.

e. Cetakan CO2

Pasir yang bersih dicampur dengan natrium silikat dan campuran

dipadatkan di sekitar pola. Kemudian dialirkan gas CO2 dan campuran tanah

akan mengeras, digunakan untuk benda coran yang rumit dan permukaan yang

licin.

f. Cetakan Logam

Cetakan ini digunakan terutama pada proses cetak tekan logam

dengan suhu cair rendah. Cetakan ini untuk mendapatkan hasil dengan bentuk

yang tepat dengan permukaan halus, serta untuk mengurangi proses

Salah satu proses pengecoran yang menggunakan cetakan logam

yang lain adalah pengecoran dengan cetakan gravitasi. Dalam proses ini tidak

menggunakan tekanan sama sekali, logam cair mengalir mengisi rongga

cetakan karena pengaruh gaya gravitasi.

g. Cetakan Khusus

Cetakan ini dibuat dari plastik, kayu, kertas, semen, karet,plester.

Proses pengecoran dengan cetakan khusus ini cocok untuk mengecor

benda-benda yang sulit dimesin.

Sistem saluran adalah bagian yang harus dimiliki dari setiap cetakan

yang digunakan untuk pengecoran yang berfungsi sebagai jalan masuk bagi cairan

logam yang dituangkan ke dalam cetakan. Beberapa bagian dalam sistem saluran,

antara lain :

a. Cawan tuang

Cawan tuang adalah penerima yang menerima cairan logam langsung

dari ladel. Cawan ini biasanya berbentuk corong, cawan ini harus mempunyai

konstruksi yang tidak dapat melakukan kotoran yang terbawa dalam logam

cair dari ladel, cawan tuang tidak boleh terlalu dangkal.

b. Saluran turun

Saluran turun adalah saluran pertama yang membawa cairan logam

dari cairan tuang ke dalam pengalir dan saluran masuk. Saluran ini dibuat

tegak dan lurus dengan irisan berupa lingkaran. Yang pertama dipakai kalau

dibutuhkan pengisian yang cepat dan lancar, sedangkan yang kedua dipakai

dibuat dengan melubangi cetakan dengan mempergunakan satu batang tahan

panas,

c. Pengalir

Pengalir adalah saluran yang membawa logam cair dari saluran turun

ke bagian-bagian yang ada pada cetakan. Bagian ini mempunyai irisan seperti

trapesium atau setengah lingkaran karena mudah dibuat pada permukaan

pisah. Pengalir lebih baik dibuat sebesar mungkin untuk memperlambat

pendinginan logam cair. Tetapi kalau terlalu besar tidak ekonomis. Karena itu

ukuran yang cocok harus dipilih sesuai dengan panjangnya. Logam cair dalam

pengalir masih membawa kotoran yang terapung, terutama pada permulaan

penuangan, sehingga harus dipertimbangkan untuk membuang kotoran

tersebut, sekalipun logam cair sudah ada di dalam pengalir . Ada beberapa

cara untuk itu yaitu sebagai berikut :

1. Perpanjangan pemisah dibuat pada ujung saluran pengalir. Logam cair

yang pertama masuk akan berkumpul di sini bersama kotoran yang

terbawa.

2. Membuat kolam putaran pada saluran masuk. Logam cair memasuki

kolam secara tangetial dan berputar sehingga kotoran berkumpul di tengah

kolam.

3. Saluran turun bantu. Logam cair yang pertama masuk bersama kotorannya

akan tertampung di sini. Saluran turun bantu ini ditempatkan di

4. Penyaring. Kotoran akan ditahan di sini kalau logam cair melalui inti

penyaring atau piring saringan dengan lubang-lubang kecil, yang

sebaiknya terbuat dari keramik. Piring ini kadang-kadang dipasang pada

pintu masuk dari saluran turun.

d. Saluran masuk

Saluran masuk adalah saluran yang mengisikan logam cair dari

pengalir ke dalam rongga cetakan, dibuat dengan irisan yang lebih kecil

daripada irisan pengalir agar dapat mencegah kotoran masuk ke dalam rongga

cetakan. Bentuk irisan masuk berupa bujur sangkar, trapesium, atau setengah

bola yang membesar ke arah rongga cetakan untuk mencegah pengikisan.

2.2.2.2 Peleburan Logam dan Penuangan Logam Cair

Tanur krus besi cor, tanur krus dan tanur nyala api dipakai untuk

mencairkan paduan aluminium cor. Untuk peleburan paduan Al-Si-Mg dan

paduan Al-Mg dipergunakan krus karbon, karena penambahan kadar besi

memperburuk sifat mekanik dan ketahanan korosi. Logam yang akan dicairkan

dipotong menjadi potongan kecil untuk menghemat waktu peleburan dan

mengurangi kehilangan karena oksidasi yang kemudian dipanaskan mula.

Magnesium yang akan dicairkan harus ditenggelamkan ke dasar cairan. Setelah

bahan sudah mulai mencair, fluks harus ditaburkan untuk mencegah oksidasi dan

absorpsi gas. Setelah semua logam mencair, kemudian logam cair dituang dituang

kedalam cetakan. Kecepatan penuangan yang rendah akan menyebabkan cacat

rendah juga dapat menyebabkan cacat rongga udara, karena tekanan logam cair

menjadi lebih kecil dari pada tekanan gas dalam cetakan.

2.2.2.3 Pembekuan Logam Cair

Pembekuan coran dimulai dari bagian logam yang bersentuhan dengan

cetakan, yaitu ketika panas dari logam cair diambil oleh cetakan sehingga bagian

logam yang bersentuhan dengan cetakan itu mendingin sampai titik beku, dimana

kemudian inti kristal tumbuh. Bagian dalam coran mendingin lebih lambat dari

pada bagian luar. Permukaan halus adalah contoh kasus dari logam yang

mempunyai daerah beku ( yaitu perbedaan temperatur antara mulainya dan

berakhirnya membeku ) yang sempit, dan permukaan kasar adalah kasus dari

logam yang mempunyai daerah beku yang lebar.

2.2.2.4 Pengambilan Benda Coran dari Cetakan

Proses pengambilan coran dari cetakan adalah berbeda-beda tergantung

pada macam dan cara pembuatan cetakan.

a. Bila menggunakan drag dengan rusuk-rusuk.

Kup dan drag dipisahkan terlebih dahulu. Kup diangkat dengan

pengangkat, dalam hal ini ada dua kemungkinan yaitu apakah coran diangkat

bersama kup atau tetap tinggal dalam drag. Kalau kup diangkat bersama coran,

maka harus langsung dipisahkan kemesin pembongkar dimana bagian

terbanyak dari pasir yang melekat pada coran dan kup akan terlepas dan

mesin pemukul atau sebangsanya, sedangkan kup dipindahkan kembali ke

pembuatan cetakan. Demikian juga halnya dengan drag dikembalikan ke

bagian pembuatan cetakan, setelah pasir disingkirkan. Kalau coran ditinggal

dalam drag, kup kemudian diangkat, dan coran diangkat keluar. Setelah

penyingkiran pasir dari kup, kup dipindah untuk diproses berikutnya. Jalan

lain untuk mengambil coran ialah dengan membalik drag.

b. Bila menggunakan drag tanpa rusuk.

Coran langsung didorong dari atas bersama pasir di atas mesin

pembongkar atau konveyor getar, tanpa lebih dulu memisahkan kup dari drag.

Kup dan drag diperlakukan sama seperti pada cara yang disebut di atas,

disamping itu saluran turun dan saluran masuk dapat disingkirkan pada waktu

mendorongnya kebawah sehingga pekerjaan ini lebih mudah dilakukan dari

pada pekerjaan untuk rangka cetak yang berusuk, jadi pekerjaan ini

mempunyai beberapa keuntungan tambahan.

c. Bila tidak menggunakan rangka cetak.

Penyingkiran pasir dilakukan dengan jalan meletakan coran berikut

cetakan di atas mesin penyingkir pasir atau di atas konveyor getar sehingga

cara ini mudah sekali dilakukan.

2.2.3 Pemeriksaan Coran

Coran yang telah dingin, sebelum diproses permesinan, dilakukan

pemeriksaan untuk mengetahui cacat yang terdapat pada coran tersebut yang

2.2.3.1 Tujuan Pemeriksaan Coran

Pemeriksaan coran mempunyai tujuan sebagai berikut :

a. Memelihara kualitas.

Kualitas dan baiknya produk coran harus dijamin dengan jalan

memisahkan produk coran yang gagal.

b. Penekanan biaya dengan mengetahui lebih dulu produk yang cacat.

Dalam pemeriksaan penerimaan bahan baku dan bahan yang di

proses sejak dari pembuatan cetakan sampai selesai, produk yang cacat harus

diketahui seawal mungkin agar dapat menekan biaya pekerjaan.

c. Penyempurnaan teknik

Menurut data kualitas yang di dapat dari pemeriksaan dan percobaan,

menyisihkan produk yang cacat dapat dilakukan lebih awal dan selanjutnya

tingkat kualitas dapat dipelihara dengan memeriksa data tersebut secara

kolektif, sehingga kualitas dan teknik pembuatan dapat disempurnakan.

2.2.3.2 Penggolongan Pemeriksaan Coran

Pemeriksaan produk coran biasanya digolongkan dan dilaksanakan sebagai

berikut :

a. Pemeriksaan rupa

Dalam pemeriksaan ini yang di teliti adalah : ketidak teraturan,

inklusi, retakan dan sebagainya yang terdapat pada permukaan, demikian juga

pada setiap produk yang tidak memenuhi ukuran (standar pemeriksaan

b. Pemeriksaan cacat dalam (pemeriksaan tak merusak)

Dalam pemeriksaan ini diteliti adanya cacat-cacat dalam seperti :

rongga udara, rongga penyusutan, inklusi, retakan dan sebagainya yang ada

didalam produk coran tanpa mematahkannya.

c. Pemeriksaan bahan

Dalam pemeriksaan bahan ini ketidak teraturan bahan diteliti.

Demikian juga halnya dengan komponen, struktur mikro, dan sifat-sifat

mekanik di periksa sesuai dengan setiap cara pengujian yang telah ditetapkan.

d. Pemeriksaan dengan merusak

Pemeriksaan dengan merusak dilakukan dengan cara mematahkan

atau memotong produk untuk memastikan keadaan dan kualitas produk, hal ini

terutama penting sebagai cara pemeriksaan tak langsung yang dilakukan

bersama pemeriksaan (a sampai c).

2.2.4 Cacat Coran

Pada proses pengecoran, secara biasa banyak cacat ditemukan pada benda

hasil pengecoran (coran). Cacat-cacat tersebut disebabkan oleh berbagai hal

selama proses pengecoran. Bila sebab-sebab dari cacat tersebut diketahui, maka

Beberapa macam cacat pada benda hasil pengecoran sebagai berikut :

a. Rongga Udara

1. Ciri khas

Rongga udara dapat muncul sebagai lubang pada permukaan atau

didalam coran, terutama sedikit di bawah permukaan yang merupakan

rongga-rongga bulat. Cacat ini mempunyai warna yang berbeda-beda

sesuai dengan sebab terjadinya cacat, yaitu warna karena oksidasi atau

karena tidak oksidasi.

2. Sebab-sebab

Sebab utama dari rongga udara adalah sebagai berikut :

¾ Logam cair yang dioksidasi.

¾ Tidak cukup keringnya saluran cerat dan ladel, logam cair membawa

gas.

¾ Temperatur penuangan yang rendah.

¾ Penuangan yang terlalu lambat.

¾ Cawan tuang dan sistem saluran yang basah.

¾ Cetakan yang kurang kering.

¾ Terlalu banyak gas yang timbul dari cetakan.

¾ Tekanan diatas terlalu rendah.

3. Usaha pencegahan

¾ Rongga udara terjadi dengan mudah terutama pada temperatur

penuangan yang rendah, letak saluran turun yang tidak baik, dan waktu

turun pada tempat yang benar dan menuangkan logam cair

bertemperatur cocok dengan kecepatan yang cukup tepat.

¾ Rongga udara bisa disebabkan oleh permeabilitas cetakan yang tidak

baik, oleh uap air setempat, dan bahan-bahan yang membentuk gas.

Jumlah gas diusahakan sekecil mungkin.

¾ Tinggi penuangan yang terlalu rendah menyebabkan tekanan logam

cair menjadi lebih kecil dari pada tekanan gas dalam cetakan. Hal ini

dapat menyebabkan rongga udara. Dalam hal tertentu tinggi logam cair

harus di atas 200 mm untuk mencegah rongga udara, dalam hal ini

tentu saja kecepatan penuangan harus tinggi.

b. Lubang Jarum

1. Ciri khas

Lubang jarum adalah lubang di mana permukaan dalamnya halus

dan berbentuk bola. Ujuran cacat lubang jarum adalah di bawah 1 sampai

2 mm sangat kecil dan berbentuk seperti bekas tusukan jarum. Lubang

jarum tersebar pada permukaan, sedangkan permukaan dalamnya

berwarna perak atau berwarna biru karena oksidasi.

2. Sebab-sebab

Sebab utama dari rongga udara adalah sebagai berikut :

¾ Logam cair yang dioksidasi.

¾ Tidak cukup keringnya saluran cerat dan ladel, logam cair membawa

gas.

¾ Penuangan yang terlalu lambat.

¾ Cawan tuang dan system saluran yang basah.

¾ Cetakan yang kurang kering.

¾ Terlalu banyak gas yang timbul dari cetakan.

¾ Tekanan diatas terlalu rendah.

3. Usaha pencegahannya

¾ Rongga udara terjadi dengan mudah terutama pada temperatur

penuangan yang rendah, letak saluran turun yang tidak baik, dan waktu

penuangan yang terlalu lama. Oleh sebab itu perlu memasang saluran

turun pada tempat yang benar dan menuangkan logam cair

bertemperatur cocokdengan kecepatan yang cukup tepat.

¾ Rongga udara bisa disebabkan oleh permeabilitas cetakan yang tidak

baik, oleh uap air setempat, dan bahan-bahan yang membentuk gas.

Jumlah gas diusahakan sekecil mungkin.

¾ Tinggi penuangan yang terlalu rendah menyebabkan tekanan logam

cair menjadi lebih kecil dari pada tekanan gas dalam cetakan. Hal ini

dapat menyebabkan rongga udara. Dalam hal tertentu tinggi logam cair

harus di atas 200 mm untuk mencegah rongga udara, dalam hal ini

tentu saja kecepatan penuangan harus tinggi.

2.3 Perlakuan Panas Terhadap Aluminium

Perlakuan panas adalah suatu proses pemanasan dan pendinginan logam

perlakuan panas yang tepat, aluminium dapat ditingkatkan kekerasannya,

tegangan dalam dapat dihilangkan, besar butir bisa diperbesar atau diperkecil,

ketangguhan dapat ditingkatkan.

2.3.1 Proses Penuaan (aging)

Aging adalah salah satu proses perlakuan panas yang dilakukan terhadap

logam dengan memanaskan kembali logam menurut waktu pada suhu yang tidak

terlalu tinggi untuk menghilangkan dislokasi akibat presipitasi partikel dengan

deformasi partikel sehingga paduan mengalami penguatan.

Proses aging ini bertujuan untuk mengeraskan dan membentuk

keseragaman struktur suatu bahan.

Ada 2 macam aging, yaitu :

a. Natural Aging, yaitu aging pada temperatur kamar (Room Treatment),

tanpa mendapat perlakuan panas buatan. Dalam hal ini proses aging

berjalan secara alami.

b. Artificial Aging, yaitu aging pada temperatur antara 15% s/d 25% dari

perbedaan temperatur kamar dan temperatur solution heat treatment.

Proses ini mendapat perlakuan panas buatan.

2.3.2 Pengerasan Presipitasi atau Pengerasan Penuaan

Gambar 2.1 menunjukkan fasa paduan Al-Cu. Pengerasan presipitasi

hanya dapat diterapkan pada paduan dimana daya larut suatu komponen

temperature tinggi merupakan larutan padat dari berbagai komponen kedua, yang

kelarutannya menurun kalau temperatur diturunkan. Paduan dengan komposisi

tertentu, sebagai contoh paduan Al-4% Cu, didinginkan dari larutan padat yang

homogen sampai pada temperatur memotong kurva kelarutan unsur kedua dimana

konsentrasinya mencapai jenuh. Dengan pendinginan yang lebih jauh lagi pada

keadaan mendekati keseimbangan, fasa kedua akan terpresipitasikan. Konsentrasi

dari larutan dapat berubah tergantung pada kurva kelarutan, dan pada temperatur

biasa merupakan campuran antara larutan padat yang jenuh dan fasa kedua.

Presipitasi tersebut memerlukan difusi yaitu keadaan transisi dari atom, yang

memerlukan waktu yang cukup.

Gambar 2.1 Diagram fasa Al-Cu.

Sumber : Tata Surdia : Pengetahuan Bahan Teknik, hal 129.

Perlakuan selanjutnya bila material didinginkan dengan cepat dengan

yang tinggi, dapat dibawa ke temperatur yang biasa. Perlakuan ini menghasilkan

larutan padat lewat jenuh, yang merupakan fasa yang tidak stabil meskipun pada

temperatur biasa dan cenderung untuk terjadi presipitasi dari fasa kedua. Larutan

padat yang lewat jenuh cenderung terurai dengan sendirinya menjadi larutan padat

jenuh dan fasa kedua. Difusi atom pada umumnya berjalan sangat lambat pada

temperatur biasa dan dengan pencelupan dingin kekosongan atom tetap ada.

Dengan berjalannya waktu, struktur atom dapat berubah yang menghasilkan

perubahan sifat-sifatnya. Perubahan sifat seiring dengan berjalannya waktu ini

disebut penuaan (aging). Bila proses itu berjalan pada temperatur kamar

dinamakan penuaan alamiah (natural aging), namun bila proses itu terjadi pada

temperatur lebih tinggi dari temperatur kamar (untuk paduan Aluminium pada

1200C-1800C) dinamakan penuaan buatan (artficial aging). Tingkat rata-rata dan

peningkatan penguatan tergantung campuran logamnya (lihat tabel 2.4).

Tabel 2.4 Efek Aging Pada Paduan Aluminium 2014 (3,5%-4,5% Cu)

Alloy and

Studi yang berikut sudah menuju suatu pemahaman yang lebih lengkap

tentang proses pengerasan penuaan. Memperkuat suatu campuran logam yang

dapat di-aging tidaklah tergantung kepada adanya suatu presipitasi saja. Itu ada

kaitannya juga dengan adanya distribusi yang seragam pada suatu percepatan

penyebaran presipitasi submicroscopic dan penyimpangan struktur oleh partikel

itu sebelum mencapai suatu ukuran kelihatan. Mikrostruktur dapat dilihat pada

gambar 2.2.

Gambar 2.2 Struktur mikro dari paduan 85A-15B. (a) Setelah pendinginan pelan-pelan.

(b) Setelah pemanasan dan pendinginan cepat (c) Setelah aging

Sumber : Anver, S.H., Introduction to Physical Metalurgy, McGraw Hill, Tokyo, Japan.

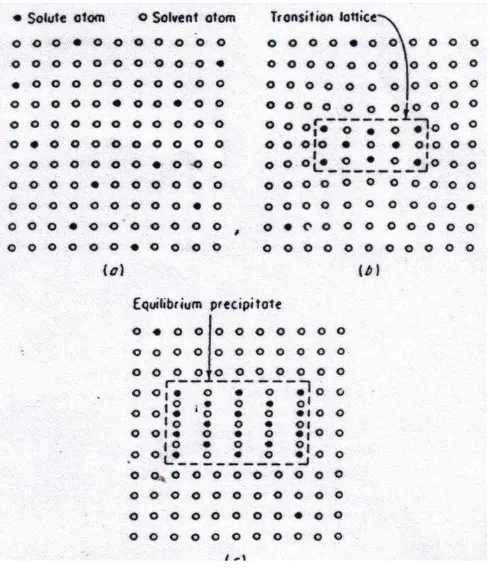

Ada beberapa teori tentang pengerasan presipitasi, yang paling berguna

adalah coherent lattice theory. Setelah perlakuan larutan dan quenching,

campuran logam dalam suatu kondisi lewat-jenuh, dengan pembagian atom secara

acak dalam struktur kisi-kisi, gambar 2.3a . Selama suatu masa inkubasi, sisa

atom cenderung untuk berpindah tempat ke crystallographic, membentuk

suatu struktur antara, atau kisi-kisi transisi, menjaga kelekatan dengan struktur

kisi-kisi matriks itu. Efek waktu aging ditunjukkan pada gambar 2.4.

Aging tidak mempunyai efek yang sama pada semua campuran logam.

Dalam beberapa campuran logam perubahan pada kekerasan dan kekuatan

mungkin kecil, di pihak lain perubahan mungkin terjadi lebih besar. Ini bukan

dikarenakan dengan jumlah yang lebih dari batas kejenuhan, tetapi efek dari

presipitasi kisi-kisi.

Gambar 2.3 Tingkatan dalam formasi dari kesetimbangan Presipitasi (a) Larutan padat lewat jenuh.

(b) Transisi aom-atom dengan larutan padat.

(c) Kesetimbangan presipitasi yang diperlukan pada larutan padat.

Gambar 2.4 Efek waktu aging pada bahan

Sumber : Anver, S.H., Introduction to Physical Metalurgy, McGraw Hill, Tokyo, Japan.

2.3.3 Perubahan Sifat Mekanis yang disertai oleh Presipitasi

Gambar 2.5 menunjukkan perubahan kekerasan terhadap waktu penuaan

kalau paduan 4%Cu-Al dituakan setelah perlakuan pelarutan pada temperatur

yang bersangkutan. Penuaan pada temperatur biasa selesai dengan satu tahap

perubahan, tetapi pada temperatur diatas 100º C terjadi dua tahap pengerasan.

Fasa-fasa memberikan sumbangan terhadap pengerasan adalah GP [1], θ “ , GP

[2], θ ‘Cu – Al2. Fasa θ – Cu – Al2 yang kasar tidak memberi sumber sumbangan

Gambar 2.5 Pengerasan dua tahap dari paduan Al-4% Cu. Diagram Waktu penuaan vs Kekerasan Brinell.

Sumber : Tata Surdia : Pengetahuan Bahan Teknik, hal 133.

Gambar 2.6 menunjukkan hasil identifikasi fasa-fasa pada kondisi

simultan dari pengamatan kekerasan sinar X. Telah dijelaskan bahwa pengerasan

tahap pertama disebabkan oleh GP [1], perubahan tahap kedua oleh GP [2] dan

oleh fasa antara yang halus yaitu presipitasi θ“. Pengerasan dua tahap tersebut di

atas juga terdapat pada sistem Al – Mg2Si dan sistem Al – Cu – Mg.

Gambar 2.6 Fasa presipitasi selama penuaan pada 1300C dan pengerasan penuaan dua tahap paduan Al-Cu (Silcock).

Sesuai dengan perubahan kekerasan, sifat mekaniknya berubah. Gambar

2.7 menunjukkan perubahan pada kurva tegangan-tegangan. Pada umumnya kalau

pengerasan terjadi, tegangan mulur dan kekuatan tarik meningkat sedangkan

perpanjangan menurun. Sejalan dengan itu dengan memanfaatkan perlakuan

penuaan yang sesuai akan didapat material yang sangat kuat.

Gambar 2.7 Perubahan pada diagram tegangan-regangan disebabkan oleh presipitasi pada paduan Al-2% Cu.

Sumber : Tata Surdia : Pengetahuan Bahan Teknik, hal 134

Gambar 2.7 menunjukkan bahwa :

1: Dituakan selama 2 hari pada 3500C, CuAl2 koheren berjarak 25.000

Ǻ.

2: Dituakan selama 27,5 jam pada 1900C, Cu Al2 yang tidak koheren

berjarak 400 Ǻ.

3: Dituakan selama 2 hari pada 1300C, GP (1), berdiameter 100 Ǻ

dengan ketebalan 1 atom.

2.4 Pengujian coran

Pengujian coran ini dilakukan untuk mengetahui pengaruh aging terhadap

sifat fisis dan mekanis dari benda uji yang diteliti.

a. Uji Tarik

Uji tarik bertujuan untuk mengetahui sifat-sifat mekanik dan

perubahannya dari suatu logam terhadap pembebanan tarik. Beban tarik

tersebut dimulai dari nol dan berhenti pada beban/tegangan patah tarik dari

logam yang bersangkutan. Benda uji yang telah dinormalisasikan ukurannya

dipasang pada mesin tarik, kemudian diberi beban/gaya tarik secara

berlahan-lahan dari nol sampai maksimum. Setiap kali dibuat catatan mengenai

perubahan/pertambahan panjang dan gaya yang diberikan. Hasil catatan

tersebut digambarkan dalam bentuk diagram tegangan-regangan. Rumus yang

digunakan untuk perhitungan adalah sebagai berikut :

A

Pmax = Tegangan / beban maksimum yang diberikan ( kg )

A0 = Luas penampang benda uji ( mm2 )

L0 = Panjang ukur mula-mula ( mm )

Perbandingan antara perubahan penampang setelah patah (setelah

pengujian) dan penampang awal (sebelum pengujian) disebut kontraksi (ψ).

Rumus yang digunakan untuk menghitung kontraksi adalah :

%

Gambar 2.8 Diagram tegangan regangan. Sumber : Suroto, A, Sudibyo, B : Ilmu Logam/Metalugi, hal 3

Gambar 2.8 menunjukkan pada pembebanan dari 0 sampai mencapai

E/P grafik masih merupakan garis lurus. Titik E/P dinamakan BATAS

ELASTIS atau batas keseimbangan/proporsional. Sebenarnya titik P berada

sedikit diatas titik E, tetapi biasanya kedua titik tersebut dianggap berhimpitan

Apabila besarnya pembebanan di dalam daerah/rentangan 0-E, maka benda uji

ditiadakan, benda uji masih akan kembali pada panjang mula-mula. Titik E

merupakan batas antara deformasi elastik dan deformasi plastik.

Bila besarnya pembebanan melampaui titik E, maka grafik yang terbentuk

merupakan garis lengkung. Karena 0-E merupakan garis lurus, maka berlaku

suatu hubungan :

Apabila tegangan sudah mencapai titik S, pada benda uji sudah mulai

terlihat adanya pengecilan penampang. Pada titik S ini pula benda uji

mengalami pertambahan panjang deengan sendirinya walaupun besarnya

beban tidak ditambah. Titik S ini dinamakan BATAS LUMER (Yield Point).

Pada umumnya banyak logam tidak memiliki titik/batas lumer yang jelas,

terutama logam-logam rapuh. Pada diagram tegangan regangan dari jenis

logam terseut, titik lumer ditentukan dari harga tegangan dimana benda uji

dari logam tersebut memperoleh perpanjangan (pertambahan panjang)

permanen sebesar 0,2 % dari panjang mula-mula. Tegangan ini biasanya

dinamakan dengan

σ

0,2 dan merupakan dasar untuk menentukan Yield Stress.Apabila pembebanan/tegangan sudah mencapai titik B, maka

tegangan ini merupakan tegangan tarik maksimum yang mampu ditahan oleh

benda uji tersebut. Tegangan dititik B dinamakan TEGANGAN/BATAS

berupa retakan-retakan. Retakan-retakan yang mulai timbul pada titik B

semakin bertambah besar dan akhirnya benda uji akan patah pada titik F.

(

σ

u= Ultimate Strength).b. Uji Kekerasan Brinell

Pengujian kekerasan menurut Brinell bertujuan untuk menentukan

kekerasan suatu material dalam bentuk daya tahan material terhadap bola baja

yang ditekankan pada permukaan material tersebut. Disarankan agar pengujian

Brinell ini hanya diperuntukkan material yang memiliki kekerasan Brinell

sampai dengan 400 (ditulis 400 HB). Bila kekerasan lebih dari itu, disarankan

memakai pengujian Rockwell atau Vickers. Cara pengujian Brinell adalah

dengan menekankan bola baja yang dikeraskan dengan diameter D (mm) ke

permukaan bagian material yang diuji dengan beban P (kg) tegak lurus

terhadap permukaan tersebut, bebas hentakan (beban kejut) dan secara

demikian berangsur-angsur sehingga beban uji tercapai dalam waktu 15 detik.

Lama pengujian (pembebanan uji) untuk :

1. semua jenis baja : 15 detik

2. metal bukan besi : 30 detik.

Pada umumnya pusat tempat pengujian berjarak sekurang-kurangnya 2 x d

dari tepi material uji dan jarak tempat pengujian yang satu terhadap yang lain

sekurang-kurangnya 3 x d.

Garis tengah bekas indentor d harus diukur dengan ketelitian 0,01 mm. Untuk

menghindari terjadinya deformasi pada material uji bagian bawah, maka

Rumus angka kekerasan Brinell (BHN) :

P = gaya yang bekerja pada penetrator (kg)

D = diameter indentor (mm)

d = diameter bekas injakan (mm)

Dalam pengujian ini perlu diperhatikan jenis logam benda uji,

ketebalan benda uji untuk menentukan besarnya beban dan diameter bola baja

yang akan digunakan untuk melakukan penekanan seperti terlihat pada tabel

2.5.

Diameter bola baja yang sering digunakan untuk penekanan adalah

sebagai berikut :

Tabel 2.5 Diameter penetrator dan beban yang digunakan pada Brinell.

Tebal benda uji (mm) Diameter penetrator 1 -3

5

Sumber : Setyahandana B : Materi Kuliah Bahan Teknik Manufaktur, hal 54.

c. Pengamatan Struktur Mikro

Pengamatan struktur mikro dilakukan dengan tujuan untuk

mempelajari sifat-sifat logam dan perlakuan panas dengan mikroskop, serta

memeriksa struktur logam. Bila cahaya yang dipantulkan masuk ke dalam

lensa mikroskop metal, permukaan akan tampak terlihat dengan jelas. Bila

berkas dipantulkan dan tidak mengenai lensa, daerah itu akan tampak hitam.

Batas butir akan tampak seperti mengelilingi setiap butir dan cahaya

tidak dipantulkan ke dalam lensa. Jadi batas butir tampak seperti garis-garis

hitam Pada gambar berikut akan tampak arah pemantulan cahaya.

A- contoh sedang diamati B- tampilan contoh di okuler

Gambar 2.9 Pemantulan cahaya pada benda

d. Pengamatan Bentuk Patahan

Pengamatan ini mengamati bentuk patahan dari benda uji akibat

pengujian tarik. Benda uji memperlihatkan beberapa jenis patahan yang

berbeda-beda. Jenis perpatahan yang umum adalah patah getas dan patah ulet

(liat). Pada gambar 2.10 memperlihatkan beberapa jenis patahan akibat

tegangan tarik yang terjadi pada logam. Patah getas (Gambar 2.10 a) ditandai

oleh adanya pemisahan berarah tegak lurus tehadap tegangan tariknya. Patah

liat akibat kristal-kristal tunggal logam yang mengalami slip pada bidang

dasar yang berurutan sampai akhirnya terpisahkan akibat tegangan geser

ditunjukkan gambar 2.10 b. Gambar 2.10 c menunjukkan benda uji polikristal

dari logam yang sangat liat sedangkan pada gambar 2.10 d menunjukkan

perpatahan dari benda uji yang cukup liat.

Gambar 2.10 Jenis-jenis perpatahan pada logam akibat beban tarik sesumbu.

e. Uji Porositas

Pengujian yang dilakukan untuk mengetahui kepadatan molekul dari

benda uji. Porositas biasa terjadi pada benda-benda hasil pengecoran dan

merupakan cacat pada coran tersebut. Porositas tersebut biasanya berbentuk

pori-pori seperti lubang jarum, rongga udara. Bila pada benda uji memiliki

jumlah pori-pori yang banyak, ini berarti kepadatan molekul pada benda uji

tersebut rendah, begitu pula dengan sebaliknya, bila jumlah pori-pori pada

benda uji tersebut sedikit, berarti kepadatan molekul pada benda uji tersebut

tinggi. Adanya porositas ini sangat berpengaruh pada sifat mekanis dari suatu

logam.

Rumus yang digunakan untuk menghitung persentase porositas :

%

Coran dipotong dengan ukuran tertentu kemudian ditimbang untuk

mengetahui massanya dengan kondisi yang kering supaya tidak mengganggu

pengaruh berat. Disiapkan gelas ukur yang presisi kemudian diisi dengan air

secukupnya dan diukur volume air dalam gelas tersebut. Potongan coran tadi

dimasukkan ke dalam gelas ukur yang sudah terisi air dan dilihat serta dicatat

Rumus untuk menghitung massa jenis sebagai berikut :

V m =

ρ

dengan :

ρ = Massa jenis (gram/cm3)

m = Massa (gram)

3.1 Skema Kerja Penelitian

Skema proses penelitian diperlihatkan pada gambar 3.1 dibawah ini.

Pengolahan Data

Gambar 3.1 Skema Penelitian

3.2 Persiapan Bahan

Penelitian ini menggunakan aluminium bekas velg mobil yang banyak

dijumpai dipasaran. Komposisi utama dari velg bekas ini adalah aluminium

sebesar (92,29343%), silikon sebesar (7,11247%) dan sisanya adalah unsur logam

paduan lain. Untuk lebih jelasnya dari data komposisi kimia yang terkandung dari

bahan awal dalam penelitian ini terdapat dalam lampiran. Selain bahan diatas,

dalam penelitian ini juga menggunakan logam lain sebagai bahan paduan yang

baru selain yang terkandung dalam paduan aluminium yang terdapat dalam velg

tersebut. Bahan tersebut adalah tembaga dan seng. Komposisi paduan dalam

penelitian ini adalah Al-Si-4,5% Cu-4% Zn. Selain bahan coran diatas, digunakan

pula solar sebagai bahan pembakaran untuk pengecoran. Sebelum proses

pengecoran dimulai, bahan-bahan coran diatas dipotong-potong agar dapat

dimasukkan dalam kowi peleburan dan juga untuk menghemat waktu peleburan

serta mengurangi kehilangan karena oksidasi pada saat proses peleburan.

3.3 Peralatan Yang Digunakan

Adapun peralatan yang digunakan dalam penelitian ini adalah sebagai

berikut :

a. Alat-alat yang digunakan dalam proses pengecoran:

1. Burner

2. Gergaji

3. Kompresor

5. Kowi

6. Tungku

7. Tang jepit

8. Cetakan logam

9. Mur dan baut

10.Kunci ring

11.Stopwatch

12.Thermokopel

13.Kunci ring

14.Timbangan

15.Kapur

16.Alat pengungkit

b. Alat-alat yang digunakan dalam poses pembuatan benda uji :

1. Mesin Milling

2. Mesin Sekrap

3. Mesin Bubut

4. Kikir

5. Jangka sorong

c. Alat yang digunakan dalam proses Aging :

1. Oven

2. Penjepit benda uji

d. Alat-alat yang digunakan dalam pengujian benda uji :