KARAKTERISTIK SIFAT FISIS DAN MEKANIS PADUAN Al-Cu PERLAKUAN AGING

TUGAS AKHIR

Diajukan Untuk Memenuhi Salah Satu Syarat Memperoleh Gelar Sarjana Teknik

Jurusan Teknik Mesin

Disusun oleh :

BOWO ARIEF WICAKSONO NIM : 025214028

PROGRAM STUDI TEKNIK MESIN JURUSAN TEKNIK MESIN FAKULTAS SAINS DAN TEKNOLOGI

UNIVERSITAS SANATA DHARMA YOGYAKARTA

ii

THE CHARACTERISTIC ON PHYSICAL AND MECHANICAL PROPERTIES OF Al-Cu TREATMENT OF AGING

FINAL PROJECT

Presented as Partial fulfillment of the Requirement To Obtain theSarjana TeknikDegree

In Mechanical Engineering

By :

BOWO ARIEF WICAKSONO Student Number : 025214028

MECHANICAL ENGINEERING STUDY PROGRAM MECHANICAL ENGINEERING DEPARTMENT

SAINS DAN TECHNOLOGY FACULTY SANATA DHARMA UNIVERSITY

iv

vi INTISARI

Penelitian ini bertujuan untuk mengetahui dan menyelidiki pengaruh aging terhadap sifat fisis dan mekanis paduan aluminium tembaga.

Dalam penelitian ini tindakan yang dilakukan yaitu pengecoran, pembuatan benda uji, pengujian dan pengambilan bahan, serta pembahasan. Dalam pengujian aging variasi waktu yang digunakan adalah 12, 24 dan 36 jam. Semetara itu jenis pengujian berupa uji tarik, uji kekerasan, struktur mikro serta porositas.

viii

KATA PENGANTAR

Puji syukur penulis panjatkan kepada Tuhan Yang Maha Esa atas berkat dan karunia yang dilimpahkan, sehingga penulis berhasil menyelesaikan Tugas akhir penelitian Karaktristik Sifat Fisis dan Mekanis Paduan Al-Cu Perlakuan Aging. Dalam menyelesaikan Tugas Akhir ini penulis banyak sekali mendapat dorongan dan bantuan dari banyak pihak. Atas bantuan dan dorongan tersebut penulis mengucapkan terima kasih kepada :

1. Yosef Agung Cahyanta S.T., M.T., selaku Dekan Fakultas Sains dan Teknologi Universitas Sanata Dharma.

2. Budi Sugiharto S.T., M.T., selaku Ketua Program Studi Teknik Mesin Fakultas Sains dan Teknologi Universitas Sanata Dharma.

3. I Gusti Ketut Puja S.T., M.T., selalu Dosen Pembimbing Tugas Akhir yang telah memberikan bimbingan, pengarahan serta koreksi dalam menyelesaikan Tugas akhir ini.

4. Segenap Dosen Teknik Mesin Fakultas Sains dan Teknologi yang telah meberikan ilmunya kepada penulis.

5. Mas Martono selaku Laboran Ilmu Logam Fakultas Sains dan Teknologi Universitas Sanat Dharma, yang telah banyak membantu selama proses penelitian.

6. Kedua orang tua yang telah dan selalu mendukung dalam segala hal, serta kakak yang selalu mau membantu dalam terselesaikannya Tugas akhir ini 7. Saudara-saudara yang selalu mendukung serta mendoakan

8. Semua pihak yang telah membantu terselesaikannya Tugas Akhir ini, yang tidak bisa penulis sebutkan satu persatu.

Penulis menyadari sepenuhnya bahwa tulisan ini belum sempurna karena keter batasan ilmu dan pengetahuan yang penulis miliki. Untuk itu penulis dengan hati terbuka mengharapkan kritik dan saran yang bersifat membangun.

Akhir kata penulis mengharapkan Tugas Akhir ini bermanfaat bagi penulis pada khususnya dan pembaca pada umumnya

Yogyakarta 19 Oktober 2010

x

HALAMAN PERNYATAAN PUBLIKASI vii

KATA PENGANTAR vii

DAFTAR ISI x

DAFTAR GAMBAR xiii

DAFTAR TABEL xiv

LAMPIRAN

BAB I PENDAHULUAN 1

1.1. Latar Belakang Penelitian 1

1.2. Tujuan Penelitian 2

1.3. Batasan Masalah 2

BAB II DASAR TEORI 3

2.1 Sifat-sifat aluminium 3

2.2 Paduan aluminium 4

2.2.1 Klasifikasi Paduan aluminium 5

2.2.3 Paduan Al-Cu 7 2.2.4 Paduan Al-Si, Al-Si-Mg, Al-Cu 7 2.3 Pengaruh Unsur Paduan dalam Aluminium 8

2.4 Dasar-Dasar Pengecoran 9

2.4.1 Sifat-Sifat logam Cair 9

2.4.2 Membuat Coran 9

2.4.3 Pengecoran menggunakan Cetakan Logam 10

2.4.4 Pengujian Hasil Coran 12

2.5 Aging 13

BAB III METODE PENELITIAN 14

3.1 Bahan Yang Digunakan 14

3.2 Peralatan 14

3.3 Proses Pengecoran 15

3.4 Pembuatan Benda uji 15

3.5 Proses perlakuan Panas Aging 16

3.6 Pengujian Coran 16

3.6.1 Pengujian kekerasan Brinell 16

3.6.2 Pengujian Tarik 18

3.6.3 Pengamatan struktur mikro 20

3.6.4 Pengamatan porositas 21

xii

BAB IV HASIL PENELITIAN DAN PEMBAHASAN 23

4.1 Pengujian Tarik 23

4.2 Uji kekerasan 24

4.3 Pengamatan Struktur mikro 25

4.4 Pengamatan Porositas 27

4.5 Proses Aging Pada Paduan Al-Cu 4,5% 28 4.6 Pengamatan Struktur MIkro Hasil Aging 29

BAB V KESIMPULAN DAN SARAN 31

5.1 Kesimpulan 31

5.2 Saran 32

DAFTAR GAMBAR

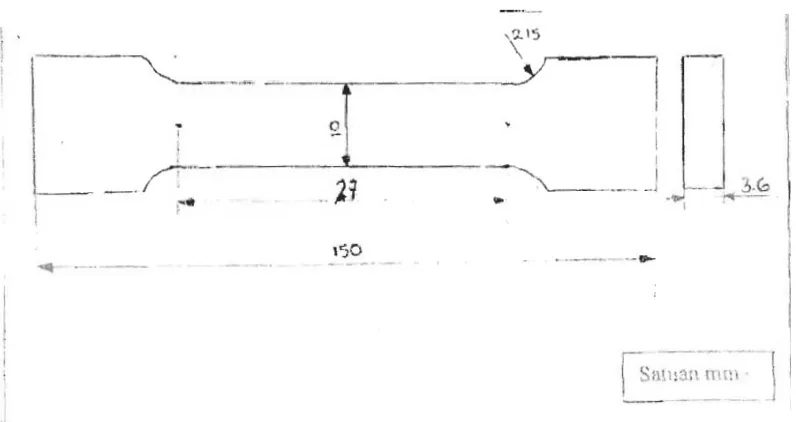

Gambar 3.1 Alat uji kekerasan Brinell 17 Gambar 3.2 Benda uji pengujian tarik 18

Gambar 3.3 Alat uji tarik 19

Gambar 3.4 Mikroskop Metalography 20

Gambar 3.5 Gambar Diagram Alir Penelitian 22

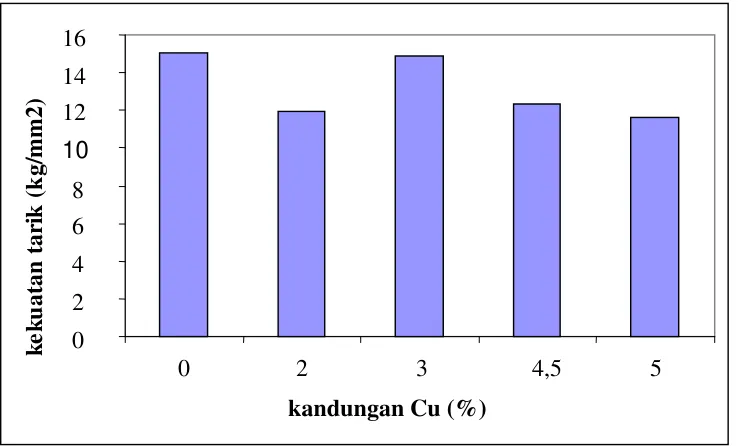

Gambar 4.1 Grafik Kekuatan Tarik 23

Gambar 4.2 Grafik Uji Kekerasan 24

xiv

DAFTAR TABEL

BAB I PENDAHULUAN

1.1 Latar Belakang Penelitian

Peradaban manusia menyatakan bahwa bahan sangat berhubungan erat dengan kehidupan manusia pada setiap jamannya. Begitu pula perkembangan teknologi yang semakin pesat khususnya bidang industri, menyebabkan kebutuhan bahan semakin meningkat dari tahun ke tahun. Berawal dari penemuan-penemuan logam melalui proses temperatur yang sangat tinggi, menuntut manusia untuk selalu berkembang dan selangkah lebih maju. Proses yang begitu cepat itulah yang sedang kita alami saat ini.

2

1.2 Tujuan Penelitian

Penelitian ini bertujuan untuk mengetahui sifat-sifat fisis dan mekanis aluminium paduan (Al-Cu) dengan presentase Cu 2%, 4,5%, dan 5%. Sifat-sifat mekanis meliputi kekuatan tarik, uji kekerasan,sedangkan sifat fisis meliputi uji mikro, uji porositas.

1.3 Batasan Masalah

BAB II DASAR TEORI

2.1 Sifat-sifat aluminium

Di dalam sektor industri, aluminium sangat banyak digunakan karena aluminium mempunyai sifat-sifat sebagai berikut (Yuliono,Y.,2006) :

a. Kerapatan

Berat jenis dari suatu aluminium adalah 2,7 gr/cm3 b. Tahan terhadap korosi

Salah satu ciri logam non ferro adalah jika suatu logam non ferro mempunyai kerapatan yang tinggi maka daya tahan terhadap korosi yang dimiliki logam tersebut juga semakin baik. Hal tersebut juga berlaku bagi aluminium. Karena aluminium mempunyai lapisan tipis oksida dan transparan dan jenuh terhadap oksigen diseluruh permukaan. Lapisan tersebut dapat mengendalikan laju korosi bahan serta melindungi lapisan dibawahnya.

c. Sifat mekanis

Aluminium mempunyai sifat mekanis yang sebanding dengan paduan bukan besi (non ferrous alloys) dan juga beberapa jenis baja. Adapun sifat mekanis tersebut adalah kekerasan dan kekuatan tarik.

d. Tidak beracun

4

Hal ini disebabkan reaksi kimia antara makanan dan minuman dengan aluminium tidak menghasilkan zat beracun yang berbahaya bagi manusia. e. Sifat mampu bentuk

Sifat mampu bentuk aluminium yang baik memungkinkan aluminium dapat dibuat menjadi lembaran tipis atau plat. Sifat mampu bentuk ini disebut juga sifat mampu tempa

f. Titik lebur rendah

Titik lebur aluminium adalah 660°C sehingga aluminium sangat baik untuk proses penuangan dengan waktu peleburan relatif singkat dan dengan biaya relatif murah.

g. Penghantar panas dan listrik yang baik

Aluminium mempunyai daya hantar listrik yang tinggi. Daya hantar yang dimiliki aluminium adalah sebesar 65% daya hantar tembaga. Dalam hal ini digunakan aluminium dengan kemurnian 99,9%.

Selain sifat-sifat di atas, aluminium juga mempunyai sifat anti magnet. Aluminium juga mempunyai nilai arsitektur dan dekoratif yang tinggi.

2.2 Paduan aluminium

5

perlakuan panas. Cara ini tidak memuaskan bila tujuan utama yang ingin dicapai adalah untuk menaikkan kekuatan bahan.

Pada perkembangan selanjutnya, peningkatan kekuatan aluminium dapat dicapai dengan menambahkan unsur paduan ke dalam aluminium. Unsur paduan itu antara lain Tembaga (Cu), Mangan (Mn), Silikon (Si), Magnesium (Mg), Seng (Zn), dan lain-lain. Sifat-sifat lain seperti mampu cor dan mampu mesin menjadi semakin baik.

2.2.1 Klasifikasi Paduan Aluminium

Paduan aluminium diklasifikasikan dalam berbagai standar oleh berbagai negara. Paduan aluminium dibagi menjadi dua yaitu :

a) Paduan aluminium cor (Cast Aluminium Alloys)

b) Paduan aluminium Tempa (Wrough Aluminium Alloys)

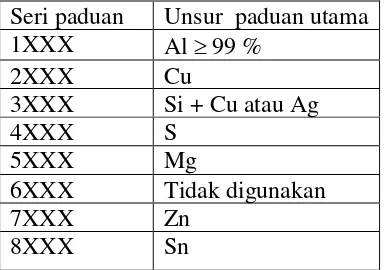

Dari tabel 2.1 dan tabel 2.2 berikut ini dapat kita ketahui tentang klasifikasi dan unsur-unsur paduan utama, yang terdapat pada paduan aluminium cor dan paduan aluminium tempa. (Surdia,T., 1999)

6

Tabel 2.2 Klasifikasi Paduan Aluminium Tempa Seri paduan Unsur paduan utama

1XXX Al99 %

2.2.2 Paduan Aluminium Cor

Struktur mikro paduan aluminium cor ( berhubungan erat dengan sifat-sifat mekanisnya) terutama tergantung pada laju pendinginan saat pengecoran dilakukan. Laju pendinginan ini tergantung pada jenis cetakan yang digunakan. Dengan cetakan logam pendinginan akan lebih cepat dibandingkan dengan menggunakan cetakan pasir. Sehingga struktur logam cor yang dihasilkan akan lebih halus dan menyebabkan peningkatan sifat mekanisnya. Tabel 2.3 dibawah ini menunjukkan sifat mekanis beberapa paduan aluminium cor. (Surdia,T., 1999)

Tabel 2.3 Pengaruh Unsur Paduan Pada Aluminium Mg Cu Si Zn Mn Pb

++ = Sangat meningkat - = Menurun

7

2.2.3 Paduan Al-Cu

Paduan Al-Cu sebenarnya jarang digunakan karena mempunyai titik cair yang jelek, tapi hal ini dapat diperbaharui dengan menambah unsur Si,dikarenakan unsur tersebut sangat bagus pada suhu tinggi. Pada suhu tinggi baik juga ditambahkan unsur Mg dan Ni. Paduan aluminium dengan kadar Cu 4,5 % memiliki sifat-sifat mekanis dan mampu mesin yang baik, sedangkan mampu cor bahan ini agak jelek.

2.2.4 Paduan Al-Si, Al-Si-Mg, Al-Si-Cu

Paduan Al-Si merupakan paduan aluminium yang paling banyak digunakan dengan kadar Si bervariasi antara 5-20%. Paduan ini tahan terhadap korosi dan memiliki mampu cor baik dan banyak dipakai pada elemen-elemen-mesin. Paduan ini relatif ringan, koefisien muai rendah, penghantar panas dan listrik yang baik. Bila paduan ini dicor maka akan mempunyai sifat mekanis yang rendah dikarenakan butir-butir Si cukup besar, sehingga pada saat pengecoran perlu ditambahkan natrium untuk memperbaiki sifat mekanisnya.

Sifat-sifat paduan Si dapat diperbaiki dengan perlakuan panas. Penambahan unsur Mg, Cu , atau Mn selanjutnya dapat diperbaiki dengan perlakuan panas. Penambahan Mg (0,3-1%) pada paduan Al-Si akan menghasilkan peningkatan yang cukup besar terhadap sifat-sifat mekanisnya.

8

2.3. Pengaruh Unsur Paduan dalam Aluminium

Unsur-unsur yang biasa digunakan untuk paduan dari aluminium adalah sebagai berikut :

a) Silikon (Si)

Keuntungan yang diperoleh karena menggunakan silikon sebagai unsur paduan lebih banyak dibanding kerugiannya. Keuntungan menggunakan silikon sebagai unsur paduan membuat proses pengecoran menjadi lebih mudah, selain itu daya tahan terhadap korosi juga meningkat, memperbaiki sifat atau karakteristik coran tersebut, serta menurunkan penyusutan pada hasil coran. Sementara itu kerugian yang diperoleh karena menggunakan silikon sebagai unsur paduan adalah menurunnya keuletan bahan terhadap beban kejut, serta hasil coran akan menjadi rapuh jika kandungan Si nya terlalu tinggi.

b) Tembaga (Cu)

9

2.4 Dasar-dasar pengecoran 2.4.1 Sifat-Sifat Logam Cair

Logam cair adalah cairan sama seperti air, tetapi berbeda dengan air dalam berbagai hal. Kecairan logam sangat tergantung pada temperatur. Logam cair akan cair sepenuhnya pada temperatur tinggi, sedangkan pada temperatur rendah berbeda dengan air, terutama pada keadaan dimana terdapat inti-inti kristal

Berat jenis logam cair lebih besar daripada berat jenis air. Berat jenis air adalah 1,0 gr/cm3 sedangkan berat jenis besi cor 6,8 sampa1 7,0 gr/cm3, paduan aluminium 2,2 sampai 2,3 gr/cm3 sedangkan paduan timah 6,6 sampai 6,8gr/cm3. Jelas dalam hal berat jenis leogam cair berbeda banyak dibandingkan berat jenis air. Sementara dari segi aliran, aliran logam memiliki kelembaman dan gaya tumbuk yang besar.

Air juga mempunyai sifat menyebabkan wadah menjadi basah, sedang logam cair tidak. Oleh karena itu jika logam cair mengalir diatas cetakan pasir, logam cair tersebut tidak akan melesak ke dalam pasir, asalkan jarak antar partikel-partikel pasir cukup kecil.

2.4.2 Membuat Coran

10

untuk besi cor, tanur busur listrik dan sebagainya. Setelah logam tersebut telah mencair dan bercampur dengan paduan yang telah dicampur, kemudian dituangkan kedalam cetakan logam. Setelah penuangan dan coran telah membeku, kemudian coran dikeluarkan dari cetakan dan dibersihkan, bagian-bagian yang tidak perlu dibuang dari coran.

Mudah tidaknya pembuatan coran tergantung dari bentuk dan ukuran benda coran. Coran yang berbeda tebal dan tipis ,coran yang memerlukan ketelitian atau mempunyai sudut-sudut tajam susah kemungkinannya untuk dihasilkan. Oleh karen aitu untuk membuat coran yang baik, perencana dan perencana coran perlu mengerti cara pengecoran logam yang baik

2.4.3 Pengecoran menggunakan cetakan logam

Pengecoran menggunakan cetakan logam dilaksanakan dengan cara menuang logam cair ke dalam cetakan logam. Cara ini dapat menghasilkan coran dengan ketelitian dan kualitas yang tinggi. Cetakan logam biasanya digunakan untuk logam-logam dengan titik cair rendah, antara lain aluminium, tembaga, ataupun magnesium. Keuntungan penggunaan cetakan logam dibandingkan cetakan pasir diantaranya adalah :

11

b. Struktur yang rapat dapat dihasilkan dengan cara ini, oleh karena itu sifat mekanik dan memeliki ketahanan yang baik bila dibandingkan coran yang menggunakan cetakan pasir.

c. Mekanisme dari proses adalah mudah dan mempunyai produktivitas tinggi apabila dibandingkan dengan mengguanakan cetakan pasir. Cara ini sangat baik bila digunakan untuk proses produksi.

d. Luas lantai untuk pengecoran sedikit dan suasana kerja baik

Sedangkan beberapa kerugian cetakan logam dibandingkan cetakan pasir diantaranya adalah :

a. Cara ini tidak sesuai dengan jumlah produksi yang kecil disebabkan tingginya biaya cetakan.

b. Sukar untuk membuat coran yang mempunyai bentuk rumit

c. Pembetukan cetakan logam yang sukar dan mahal, oleh karena itu jika terjadi perubahan rencana pengecoran akan sangat sulit untuk dilakukan d. Dalam banyak hal, cetakan besi memerlukan pelunakan. Seperti pada

12

2.4.4 Pengujian Hasil Coran

Untuk mengetahui sifat fisis dan mekanis bahan dapat diperoleh lewat beberapa pengujian, yang mana pengujian fisis dan mekanis bahan sebagaimana berikut :

a. Pengujian Tarik

Bentuk dan ukuran benda uji yang dipakai disesuaikan dengan permesinan yang dipakai yaitu dengan mengguanakan standar ASTM yang mana menggunakan rumus (Djapri,S., 1998) :

Lo =4,5 Ao ………..(1) Keterangan Lo = Panjang ukur (mm),

Ao =Luas penampang mula-mula = lebar x Tebal benda Uji (mm) b. Pengujian kekerasan

Pengujian kekerasan bahan memiliki berbagai jenis, diantaranya uji kekerasan Brinell, Vickers, maupun Rockwell. Uji kekerasan Brinell berupa pembentukan lekukan pada permukaan logam dengan bola baja berdiameter (2,5, 5 , 10) mm dan diberi beban tertentu, kemudian diameter hasil pijakan diukur dengan mikroskop elektronik.

c. Pengujian struktur mikro

13

d. Pengujian porositas

Pengujian porositas untuk mengetahui kepadatan molekul dari benda tersebut. Semakin sedikit porositas bahan, semakin padat pula molekul bahan tersebut

2.5 Aging

14 BAB III

METODE PENELITIAN 3.1 Bahan yang digunakan

Sebagai bahan utama paduan adalah aluminium, dan unsur paduan lainnya adalah tembaga (Cu). Aluminium yang dipakai adalah pelek motor bekas, sedangkan untuk tenbaga yang dipakai adalah kawat tembaga. Bahan-bahan tersebut diperoleh dengan cara membeli. Selain bahan-bahan coran tersebut, digunakan pula solar atau minyak tanah sebagai bahan bakar saat melakuan pengecoran.

3.2 Peralatan

15

digunakanlah termokopel. Kemudian alat-alat yang digunakan dalam proses pengujian hasil coran antara lain : oven logam, yang digunakan untuk proses aging, mesin uji tarik untuk uji tarik(elastisitas), mesin uji kekerasan Brinell MOD 100 MR untuk uji kekerasan sementara untuk uji struktur mikro digunakan amplas dan autosol(untuk mengkilapkan permukaan logam) serta mikroskop untuk melihat struktur mikro hasil coran.

3.3 Proses Pengecoran

Proses pengecoran dilakukan dilakukan diluar lab ilmu logam dikarenakan ruang lingkup yang dipakai cukup luas. Untuk memulai pengecoran mula-mula harus kita siapkan semua peralatan serta bahan-bahan yang dibutuhkan. Untuk melakukan pengecoran, dari peleburan bahan sampai menjadi hasil coran, waktu yang dibutuhkan diperkirakan 25-40 menit. Gambar-gambar selama proses pengecoran, hasil coran dan alat-alat yang digunakan dapat dilihat pada lampiran.

3.4 Pembuatan Benda Uji

16

3.5 Proses Perlakuan Panas Aging

Proses aging ini dilakukan dengan menggunakan oven logam yang terdapat di Laboratorium Ilmu Logam Universitas Sanata Dharma Yogyakarta. Proses aging yang dilakukan adalah selama 12, 24, dan 36 jam.

3.6 Pengujian Coran

3.6.1 Pengujian Kekerasan Brinell

Pengujian Brinell dilakukan dengan alat uji kekerasan Brinell MOD 100 MR. Untuk melakukan pengujian ditentukan dulu diameter indentor yaitu 2,5 mm. Dari indentor dapat ditentukan beban yang digunakan sebesar 62,5 kg. Pengujian dilakukan dengan menekan indentor pada benda uji selama kurang lebih 30 detik. Dilakukan beberapa kali penekanan untuk satu variabel bahan.. Gambar alat uji kekerasan brinell dapat dilihat pada Gambar 3.1

Besarnya harga kekerasan Brinell dapat dihitung dengan rumus sebagai berikut (Anonim, 2006) :

HB = Gaya yang bekerja pada penetrator (Kg,N)/Luas penampang bekas injakan

HB =

P = gaya yang bekerja pada penetrator D = diameter penetrator (mm)

d = diameter bekas injakan

17

Tabel 3.1 Penggunaan penetrator untuk uji kekerasan Brinell Tebal benda uji (mm) Diameter penetrator

1-3

Kuningan, logam campur Cu Aluminium, tembaga

2,5 31,25 62,5 187,5

5 125 250 750

18

3.6.2 Pengujian Tarik

Untuk pengujian tarik, mesin yang digunakan adalah mesin uji tarik. Mesin uji tarik yang dipergunakan dapat dilihat pada Gambar 3.3. Dari data-data pengujian tarik dapat diperoleh kekuatan tarik rata-rata bahan yang diuji. Benda uji yang dipakai harus dibuat sedemikian rupa agar pada proses pengujian ini didapat hasil yang diinginkan. Untuk mengetahui benda uji pengujian tarik dapat dilihat pada Gambar 3.2.

Gambar 3.2 Benda Uji Pengujian Tarik

Untuk menentukan ukuran benda uji tarik dapat digunakan persamaan 1. Dimana dapat ditentukan faktor pembandingnya (Djapri,S., 1998)

Lo =4,5 Ao ………..(3)

Keterangan Lo = Panjang ukur (mm),

20

3.6.3 Pengamatan Struktur Mikro

Pengamatan ini dimaksudkan guna mengetahui struktur mikro bahan hasil coran, baik butiran maupun struktur kristalnya. Lewat pengamatan struktur mikro dapat dilihat perubahan-perubahan yang terjadi serta pengaruh perubahan struktur mikro terhadap kekuatan tarik maupun kekerasan bahan. Alat yang dipergunakan berupa mikroskop metalography. Gambar dapat dilihat pada gambar 3.4.

21

3.6.4 Pengamatan Porositas

22

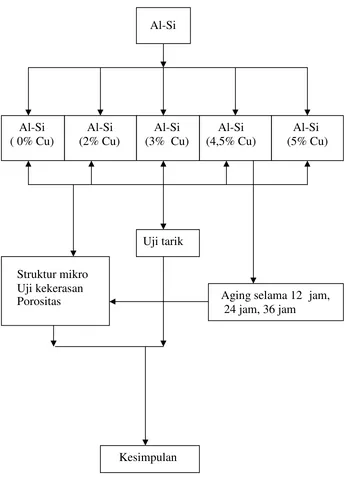

3.8 Diagram Alir Penelitian

Untuk mengetahui proses penelitian dapat dilihat pada diagram alir seperti terlihat pada gambar.

Gambar 3.5 Diagram alir penelitian bahan Al-Si

Aging selama 12 jam, 24 jam, 36 jam

BAB IV

HASIL PENELITIAN DAN PEMBAHASAN

4.1 Kekuatan tarik bahan (rata-rata)

Dari data-data hasil pengujian tarik dapat diperoleh kekuatan tarik rata-rata bahan. Berikut ini grafik batang rata-rata hasil kekeuatan tarik

Gambar 4.1 Grafik kekuatan tarik bahan

Dari gambar diperoleh paduan Al-Si (0% Cu) memiliki kekuatan tarik yang paling tinggi. Paduan Al-Si dengan penambahan paduan variasi Cu (2%-5%) ternyata menyebabkan terjadinya penurunan kekuatan tariknya. Hal ini dapat dilihat dari perubahan struktur mikronya, dimana kepadatan butiran Al-Cu lebih sedikit. Akan tetapi pada variasi Cu (3% Cu), justru cenderung naik dikarenakan butiran Al-Cu cenderung lebih banyak dan lebih rapat.

24

4.2 Uji Kekerasan

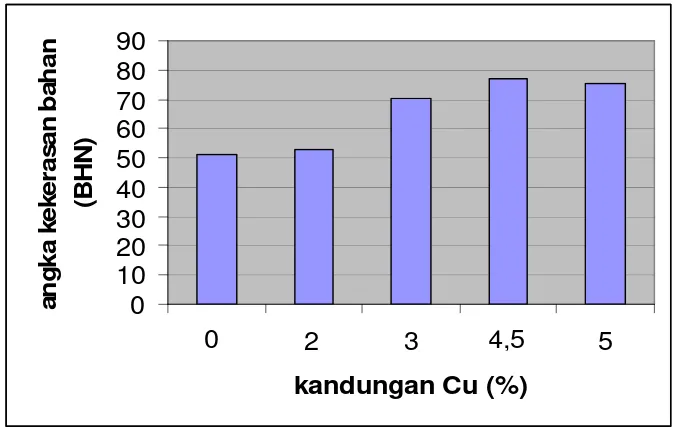

Dari data-data pengujian kekerasan dapat diperoleh grafik sebagaimana berikut.

Gambar 4.2 Hasil Uji Kekerasan (rata-rata)

Dengan bertitik tolak dari hasil penelitian, dapat diambil analisa sebagai berikut : Al-Si dengan 0% Cu mempunyai angka kekerasan 51 BHN sedangkan dengan penambahan Cu mengalami kenaikan kekerasan dimulai dari 52 BHN pada penambahan 2 % Cu, 70 BHN pada 3 % Cu, 77 BHN pada 4,5 % Cu,

sedangkan pada 5% Cu terjadi sedikit penurunan kekerasan yaitu pad angka 75,48 BHN. Variasi Cu mempengaruhi tingkat kekerasan bahan. Hal ini dibuktikan dengan penambahan Cu angka kekerasan bahan mengalami peningkatan. Pada presentase penambahan Cu 4,5 % mempunyai tingkat kekerasan paling tinggi dengan angka BHN 77. sehingga dapat diambil kesimpulan A-Si yang

25

ini dapat dilihat pula dari foto struktur mikronya dimana paduan Al-Si 4,5 % Cu mempunyai bentuk struktur mikro yang berbeda

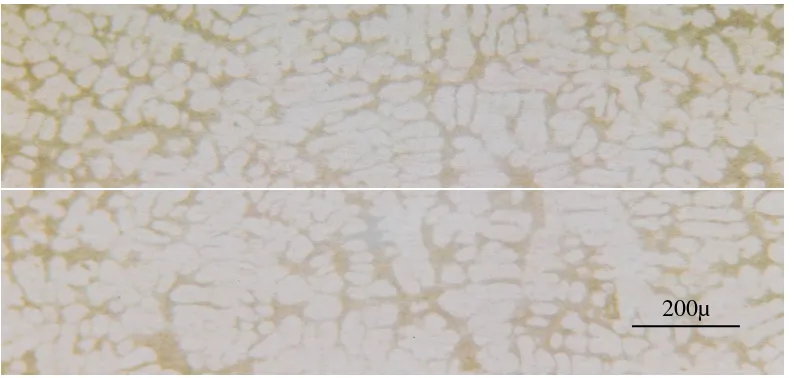

4.3 Pengamatan Struktur Mikro

Dari hasil pengamatan struktur mikro diperoleh gambar sebagaimana berikut :

200µ

Gambar 4.3 Struktur mikro Al-Si (0% Cu)

200µ

26

200µ

Gambar 4.5 Struktur mikro Al-Si (3% Cu)

200µ

Gambar 4.6 Struktur mikro Al-Si (4,5 % Cu)

200µ

27

Dari uji struktur mikro yang dilakukan, penambahan kadar tembaga menghasilkan perubahan struktur mikro. Dalam gambar 4.4 sampai gambar 4.8, bagian yang berwarna hitam atau gelap adalah unsur Al-Si, sedangkan bagian yang berwarna cerah adalah unsur Cu. Karena hanya prosentase unsur paduan saja yang berbeda maka struktur mikro yang dihasilkan juga hampir sama, yang berbeda hanya prosentase struktur butiran kristal yang dihasilkan. Struktur butiran yang dihasilkan menentukan sifat fisis dan mekanis Paduan Al-Si-Cu.

4.4 Pengamatan Porositas

Gambar 4.8 Grafik uji porositas bahan

Pada pengujian porositas tidak terlalu signifikan. Porositas bahan terjadi karena banyak faktor. Terutama pada proses penuangan hasil coran terdapat gas-gas yang mengisi rongga coran, sehingga menyebabkan terjadinya rongga-rongga. Dalam penelitian kali ini pada coran Al-Si (3 % Cu) mengalami porositas yang

28

paling besar. Porositas sedikit banyak berpengaruh pada kekuatan tarik dan kekerasan bahan. Semakin kecil porositas bahan semakin rapat struktur bahan.

4.5 Proses Aging Pada Paduan Al-Si (4,5 % Cu)

Pengujian pada paduan ini berupa uji kekerasan bahan dan pengamatan hasil struktur mikro. Proses aging ini dilakukan sebanyak 3x, yaitu : proses aging 12 jam, 24 jam, dan 36 jam. Hal ini dilakukan untuk mengetahui perubahan paduan Al-SI (4,5 % Cu) melalui proses aging.

65

Gambar 4.9 Hasil Uji kekerasan Al-Si (4,5 %) Cu dengan proses aging

29

yang dilakukan membuat kekerasan bahan meningkat, sehingga dapat disimpulkan proses aging mempengaruhi tingkat kekerasan bahan..

4.6 Pengamatan Porositas Al-Si (4,5% Cu) pasca aging

Gambar 4.10 Grafik Porositas Al-Si (4,5% Cu) pasca aging

Setelah dilakukan proses aging terjadi sedikit perubahan pada gambar 4.10. Proses aging tidak terlalu berpengaruh secara signifikan terhadap perubahan porositas bahan. Akan tetapi proses aging mempengaruhi sift-sifat yang lain.

30

4.7 Pengamatan Struktur Mikro Hasil Aging

200µ

Gambar 4.11 Struktur mikro Al-Si (4,5% Cu), waktu aging 12 jam

200µ

Gambar 4.12 Struktur mikro Al-Si (4,5% Cu), waktu aging 24 jam

200µ

31

32 BAB V

KESIMPULAN DAN SARAN 5.1 Kesimpulan

Dari hasil pengujian beberapa pengujian yang telah dilakukan dapat ditarik kesimpulan sebagai berikut

1. Kekuatan tarik tertinggi terjadi pada aluminium dengan penambahan kadar cu 3% yaitu sebesar 15,1 kg/mm.

2. Kekerasan bahan yang paling tinggi diperoleh pada paduan Al-Cu dengan presentase Cu 4,5% perlakuan aging pada variasi waktu 36 jam yaitu sebesar 92 BHN.

3. Perubahan struktur mikro mulai terlihat setelah aluminium diberi penambahan presentase Cu 2%. Struktur mikro bahan yang paling berbeda terlihat pada campuran Al-Cu 4,5 % yg mana struktur butiran kristalnya mengalami perubahan cukup signifikan. Struktur mikro bahan menjadi lebih rapat, yang mana kerapatan butiran menjadi indikasi tingkat kekerasan dan kekuatan tarik yang lebih baik

5.2 Saran

Dari hasil-hasil benda coran, benda uji, data-data yang diperoleh dari hasil pengujian dengan ini penulis menyarankan :

33

cepat. semakin cepat proses peleburan akan mempersingkat waktu, serta material pendukung dalam proses peleburan.

2. Untuk menggunakan cetakan logam yang terdapat di dalam Lab Teknologi Mekanik USD, sebaiknya cetakan tersebut di perbaiki lagi, karena posisi serta bentuk cetakan yang tidak presisi membuat hasil coran merembes keluar, yang menyebabkan perubahan bentuk hasil coran.

3. Pembersihan terak dan kotoran saat proses berlangsung sangat penting, agar kotoran dan terak tidak ikut masuk dalam cetakan yang menyebabkan hasil coran tidak bagus.

34

DAFTAR PUSTAKA

Anonim, 2006, Panduan Praktikum Ilmu Logam, Lab Ilmu logam, FST.USD, Yogyakarta

Djapri, S.,1998, Metalurgi Mekanik, Erlangga, Jakarta

Suroto, A., Sudibyo, B., 2000,Ilmu Logam dan Metalurgy, ATMI, Surakarta Surdia,T. Chijiiwa,K. 2000,Teknik Pengecoran Logam, P.T. Pradnya Paramitha,

Jakarta

Surdia,T. Saito,S., 1999, Pengetahuan Bahan Teknik, P.T. Pradnya Paramitha, Jakarta

Gambar. Kompressor

Gambar. Burner

Gambar. Kompor

Gambar. Palu,obeng,kunci,tang penjepit,gergaji

Gambar. Pembersihan kerak cat