PENGARUH PERLAKUAN PANAS TERHADAP SIFAT FISIS

DAN MEKANIS PADA BAJA KARBON RENDAH

TUGAS AKHIR

Diajukan Untuk Memenuhi Salah Satu Syarat Memperoleh Gelar Sarjana Teknik

Jurusan Teknik Mesin

Diajukan Oleh :

ANGGORO EKO PRASTOWO N I M : 015214119

PROGRAM STUDI TEKNIK MESIN

JURUSAN TEKNIK MESIN

FAKULTAS SAINS DAN TEKNOLOGI

UNIVERSITAS SANATA DHARMA

ii

THE INFLUENCE OF HEAT TREATMENT TO THE

PHYSICAL PROPERTIES AND MECHANICAL PROPERTIES

OF LOW-CARBON STEEL

FINAL PROJECT

Presented as Partial Fulfillment of the Requirements to Obtain the Sarjana Teknik Degree

in Mechanical Engineering

By :

ANGGORO EKO PRASTOWO STUDENT NUMBER : 015214119

MECHANICAL ENGINEERING STUDY PROGRAM

MECHANICAL ENGINEERING DEPARTMENT

SCIENCE AND TECHNOLOGY FACULTY

SANATA DHARMA UNIVERSITY

iv

v

PERNYATAAN

Dengan ini saya menyatakan bahwa dalam tugas akhir ini tidak terdapat karya yang pernah diajukan untuk memperoleh gelar kesarjanaan di suatu perguruan tinggi, dan sepanjang pengetahuan saya juga tidak terdapat karya atau pendapat yang pernah ditulis atau diterbitkan oleh orang lain, kecuali yang secara tertulis diacu dalam naskah ini dan disebutkan dalam daftar pustaka.

Yogyakarta, 23 Juli 2007

LEMBAR PERNYATAAN PERSETUJUAAN

PUBLIKASI KARYA ILMIAH UNTUK KEPENTINGAN

AKADEMIS

Yang bertanda tangan dibawah ini, saya mahasiswa universitas sanata dharma : Nama :ANGGORO EKO PRASTOWO

NIM : 015214119

Demi pengembangan ilmu pengetahuan, saya memberikan kepada perpustakaan universitas sanata dharma karya ilmiah saya yang berjudul :

PENGARUH PERLAKUAN PANAS TERHADAP SIFAT FISIS

DAN MEKANIS PADA BAJA KARBON RENDAH

Beserta perangkat yang diperlukan (bila ada). Dengan demikiaan saya memberikaan kepada perpustakaan universitas sanata dharma hak untuk menyimpan, mengalihkan dalam bentuk media lain, pengelolanya dalam bentuk penyangkalan data, mendistribusikan secara terbatas, dan mempublikasikannya di internet atau media lain untuk kepentingan akademis tanpa perlu memintak izin dari saya. Mau pun memberikan royalti kepada saya selama tetap mencantumkan nama saya sebagai penulis.

Demikian pernyataan ini yang saya buat dengan sebenarnya. Dibuat diyogyakarta

vi

KATA PENGANTAR

Puji dan syukur penulis ucapkan kehadirat Tuhan Yesus Kristus atas kasih karunia, bimbingan dan penyertaan yang telah diberikan, sehingga penulis dapat menyelesaikan Tugas Akhir ini dengan baik.

Penyusunan tugas akhir ini adalah salah satu syarat memperoleh gelar Sarjana Teknik di Jurusan Teknik Mesin Fakultas Teknik Universitas Sanata Dharma.

Pada kesempatan ini, penulis ingin mengucapkan terima kasih yang sebesar-besarnya kepada pihak yang telah membantu dalam menyelesaikan tugas akhir ini :

1. Romo Ir. Greg Heliarko, S.J., S.S., B.S.T., M.A., M.Sc., selaku Dekan Fakultas Sains dan Teknologi Universitas Sanata Dharma.

2. Bapak Budi Sugiharto, S.T., M.T., selaku Ketua Program Studi Teknik Mesin Fakultas Sains dan Teknologi Universitas Sanata Dharma.

3. Bapak Ir. Rines, M.T., selaku Pembimbing Akademik.

4. Bapak Doddy Purwadianto, S.T., M.T., selaku Pembimbing Tugas Akhir. 5. Seluruh dosen dan karyawan Fakultas Sains dan Teknologi Universitas

vii

6. Bapak Martono, Laboran Ilmu Logam yang banyak membantu dalam penelitian.

7. Alm, Bapak dan Ibu yang selalu mendukung baik moril maupun materi, terima kasih atas kesabaran, kepercayaan dan doanya selama ini.

8. Istriku Feri Tyas Maharani, dan adikku Sri Tanjung terima kasih atas dukungan dan doanya.

9. Team Perpatahan dan Kelelahan (Willy, Apriyadi, Ipran, Alex), dan teman-teman Teknik Mesin khususnya TM ’01 atas dukungan dan kerjasamanya.

10.Teman-teman IPDC atas bantuan dan kebersamaannya.

11.Rekan-rekan dan semua pihak yang membantu dalam penulisan tugas akhir ini.

Penulis

viii

INTISARI

Penelitian ini bertujuan untuk membandingkan kekuatan tarik, kekuatan lelah, kekerasan brinel, struktur makro,dan struktur mikro pada baja karbon rendah yang mengalami perlakuan panas. Sampel yang digunakan baja karbon rendah yang mempunyai komposisi kimia C 0,195%, Cr 0,001%, Mn 0,514% , Mo 0,109%, Mn 0,514%, Si 0,136%.

Proses penelitian ini dilakukan dengan memanaskan benda uji pada suhu 920°C dan 460°C. Ketika mencapai suhu yang ditentukan, suhu kemudian ditahan selama 3 jam agar suhu pemanasan merata dilanjutkan dengan pendinginan secara perlahan dan sebagian dengan pendinginan cepat menggunakan media air. Pengujian yang dilakukan pada benda uji adalah uji tarik, uji kelelahan, uji kekerasan, uji struktur mikro dan uji struktur makro.

ix ABSTRACT

This Research was held to compare the tensile intensity, the fatigue intensity, the brinell hardness, the macrostructures and microstructures of low-carbon steels which got steel-treating process. The samples that were used in this research were low-carbon steels. The chemical composition of the low-carbon steels are C 0,195%, Cr 0,001%, Mn 0,514%, Mo 0,109%, Si 0,136%.

The process of this research was done by giving the specimen a treatment 920°C and 450°C. When it reached the expected temperature, the temperature was restrained until 3 hours to get the same temperature. After that some specimen got a slow cooling treatment and the other got a quick cooling treatment by giving them water. In this research the writer held some tests to the specimen. They are stress test, fatigue test, hardness test, microstructure test, and macrostructure test.

x

DAFTAR ISI

HALAMAN JUDUL... i

HALAMAN PENESAHAN... iii

HALAMAN PERNYATAAN ... v

KATA PENGANTAR ... vii

INTISARI ... viii

DAFTAR ISI ... x

DAFTAR GAMBAR ... xiii

DAFTAR TABEL... xv

BAB I. PENDAHULUAN ... 1

1.1. Latar Belakang ... 1

1.2. Tujuan Penelitian ... 2

1.3. Batasan Masalah ... 3

BAB II. DASAR TEORI ... 4

2.1. Produksi Baja ... 4

2.2. Klasifikasi Baja ... 4

2.3. Klasifikasi Baja Karbon Biasa (Plain Carbon Steel) ... 5

2.4. Pengaruh Unsur-Unsur Baja ... 7

2.5. Baja Perkakas ... 10

2.6. Baja Tahan Karat ... 11

2.7. Perlakuan Panas ... 11

2.8. Pengujian Bahan ... 14

2.8.1. Pengujian tarik ... 16

2.8.2. Pengujian kelelahan ... 21

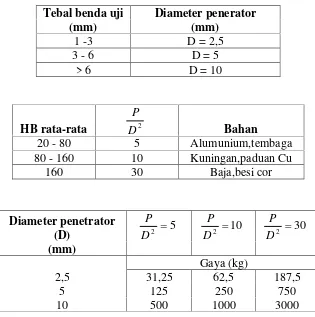

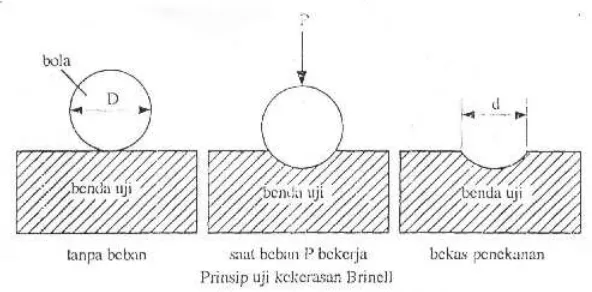

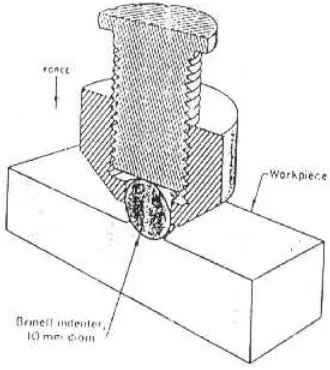

2.8.3. Pengujian kekerasan brinell ... 22

xi

2.8.5. Pengujian struktur kristal ... 28

2.9. Patah pada Benda Uji ... 29

2.9.1. Kegagalan akibat kelelahan bahan ... 30

2.9.2. Batas kelelahan (endurance limit ) ... 33

BAB III. METODE PENELITIAN ... 35

3.1. Skema Penelitian ... 35

3.2. Pembuatan Spesimen ... 36

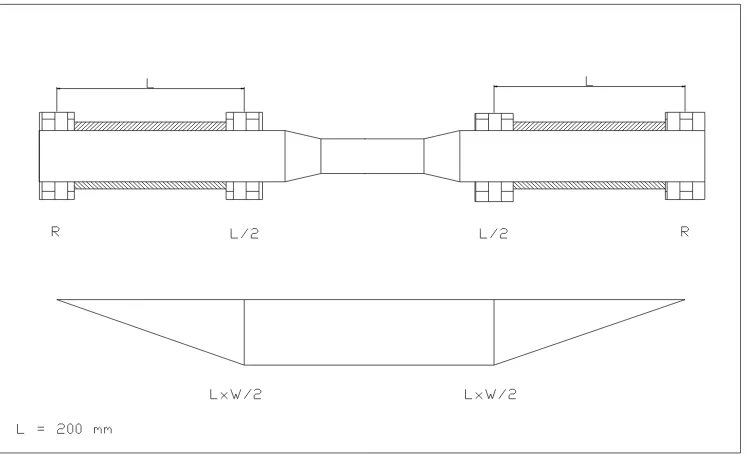

3.2.1. Bahan pengujian tarik ... 36

3.2.2. Bahan pengujian kelelahan ... 36

3.2.3. Bahan pengujian kekerasan ... 37

3.3. Proses Perlakuan Panas Annealing ... 37

3.4. Peralatan ... 38

3.5. Pengujian Bahan ... 39

3.5.1. Pengujian tarik ... 39

3.5.2. Pengujian kelelahan ... 40

3.5.3. Pengujian kekerasan ... 40

3.5.4. Pengujian struktur kristal ... 42

3.5.4.1. Pengujian struktur mikro ... 42

3.5.4.2. Pengujian struktur makro ... 43

BAB IV. HASIL PENELITIAN DAN PEMBAHASAN ... 44

4.1. Hasil Uji Komposisi ... 44

4.2. Pengujian Tarik ... 45

4.2.1. Data hasil pengujian ... 45

4.2.2. Perhitungan ... 47

4.2.3. Pembahasan ... 48

4.3. Pengujian Kelelahan ... 48

4.3.1. Pengujian kelelahan baja annealing suhu 920°C ... 48

4.3.2. Pengujian kelelahan baja quencing suhu920°C ... 50

xii

4.3.4. Pengujian kelelahan baja tempering disertai pendinginan

cepat suhu 460ºC ...55

4.3.5. Pembahasan ... 57

4.4. Pengujian Kekerasan Brinell ... 57

4.4.1. Pembahasan ... 59

4.5. Pengujian Struktur Mikro... 60

4.5.1. Pembahasan ... 62

4.6. Pengujian Struktur Makro ... 62

4.6.1. Pembahasan ... 64

BAB V. KESIMPULAN DAN SARAN ... 66

5.1. Kesimpulan ... 65

5.2. Saran ... 66

xiii

DAFTAR GAMBAR

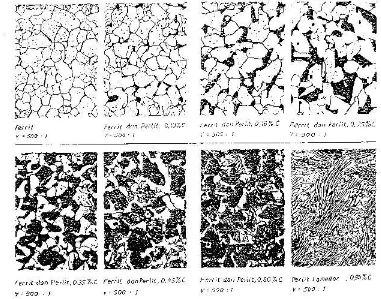

Gambar 2.1. Metallographi dari baja dengan bermacam-macam kadar karbon . .7

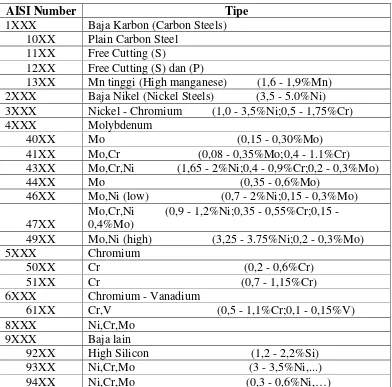

Gambar 2.2. Diagram Fe-C ... 14

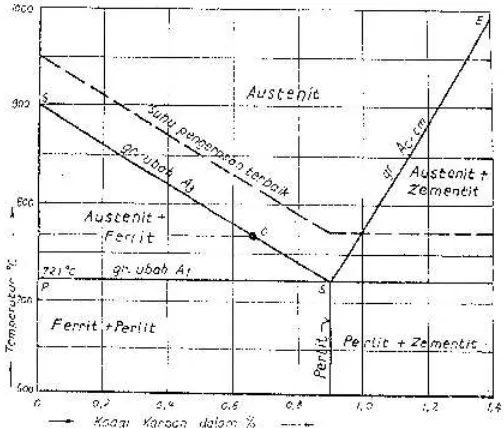

Gambar 2.3. Diagram s – e baja ... 17

Gambar 2.4. Pengujian kelelahan ... 22

Gambar 2.5. Prinsip uji kekerasan brinell ... 24

Gambar 2.6. Irisan penampang uji brinell ... 26

Gambar 2.7. Prinsip pengukuran kekerasan rockwell ... 27

Gambar 2.8. Diagram S-N untuk logam besi dan bukan besi ... 34

Gambar 3.1. Skema penelitian ... 35

Gambar 3.2. Spesimen uji tarik ... 36

Gambar 3.3. Spesimen uji kelelahan ... 37

Gambar 4.1. Grafik tegangan tarik ... 46

Gambar 4.2. Diagram S-N baja annealing disertai pendinginan cepat suhu 920°C...51

Gambar 4.3. Diagram S-N hasil pengujian pada suhu 920°C ... 52

Gambar 4.4 Gambar 4.5. Diagram S-N baja tempering suhu 460°C ... 54

Gambar 4.5. Diagram S-N baja tempering disertai pendinginan cepat suhu 460°C ... 56

Gambar 4.6. Diagram S-N hasil pengujian pada suhu 460°C ... 56

Gambar 4.7. Grafik kekerasan brinell ... 59

Gambar 4.8. Struktur mikro baja annealing suhu 920°C ... 60

Gambar 4.9. Struktur mikro baja annealing disertai pendinginan cepat suhu 920°C ... 60

Gambar 4.10. Struktur mikro baja tempering suhu 460°C... 61

Gambar 4.11. Struktur mikro baja tempering disertai pendinginan cepat suhu 460°C... 61

xiv

suhu 920°C ... 63 Gambar 4.14. Struktur makro baja annealing suhu 460°C... 64 Gambar 4.15. Struktur makro baja annealing disertai pendinginan cepat

xv

DAFTAR TABEL

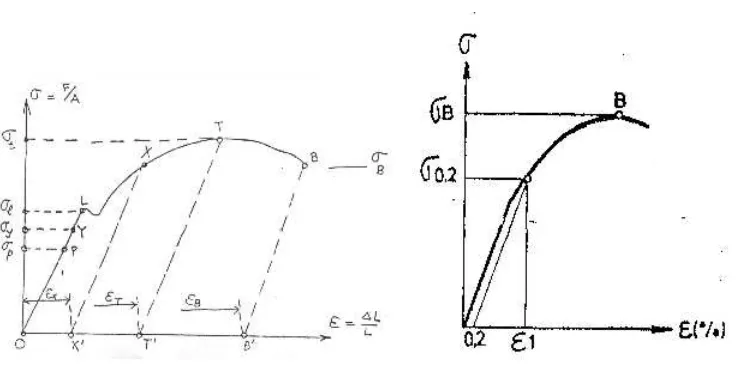

Tabel 2.1. Klasifikasi baja menurut SAE Dan AISI ... 10

Tabel 2.2. Diameter penetrator ... 23

Tabel 4.1. Komposisi baja karbon rendah ... 44

Tabel 4.2. Uji tarik baja annealing suhu 920°C ... 45

Tabel 4.3. Uji tarik baja annealing disertai pendinginan cepat suhu 920°C ... 45

Tabel 4.4. Uji tarik baja tempering suhu 460°C... 46

Tabel 4.5. Uji tarik baja tempering disertai pendinginan cepat suhu 460°C... 46

Tabel 4.6. Uji kelelahan baja annealing disertai pendinginan cepat suhu 920°C ... 51

Tabel 4.7. Uji kelelahan baja tempering suhu 460°C ... 53

Tabel 4.8. Uji kelelahan baja tempering disertai pendinginan cepat suhu 460°C ... 55

Tabel 4.9. Pengujian kekerasan baja annealing suhu 920°C ... 58

Tabel 4.10. Pengujian kekerasan baja annealing disertai pendinginan cepat suhu 920°C ... 58

Tabel 4.11. Pengujian kekerasan baja tempering suhu 460°C ... 58

1

BAB I

PENDAHULUAN

1.1 Latar Belakang Penelitian

Dewasa ini kemajuan teknologi semakin berkembang pesat khususnya dalam

bidang industri, dalam dunia industri banyak komponen-komponen yang dibuat dari

bermacam-macam bahan yang sangat membutuhkan ketelitian dan ketepatan dalam

pemilihannya. Hal ini menuntut manusia untuk dapat berkembang dan lebih maju, itulah

yang kita lihat dan rasakan sekarang ini.

Dalam dunia industri permesinan, sarana yang mendukung sangatlah penting.

Dimana sarana yang ingin dicapai adalah tepat guna dan sangat efektif untuk menunjang

suatu perangkat, sehingga dapat digunakan sesuai keinginan. Dalam dunia permesinan

sendiri dapat terbagi bermacam-macam elemen penyusunnya, salah satunya adalah poros.

Dimana poros digunakan untuk meneruskan daya ataupun sebagai penyangga beban yang

akan ditransmisikan. Dalam prakteknya bahan-bahan penyusun poros sangat penting

untuk diperhitungkan, karena dari bahan itulah akan didapat suatu komposisi yang dapat

disesuaikan dengan kebutuhan.

Salah satu bahan yang baik untuk keperluan tersebut adalah Baja.

Suatu bahan yang dirancang untuk penggunaan yang lama membutuhkan tingkat

ketelitian yang tinggi, baja dengan segala sifat mekanik yang diinginkan memiliki

kekuatan, ketangguhan, kekerasan, dan lain-lain, sehingga dapat digunakan sebagai

perancangan suatu piranti teknik seperti : Poros kereta Api, rotor generator, pembuatan

2

Karena beberapa keunggulan dari baja, dari tahun ke tahun pengunaan logam jenis ini

semakin meningkat. Dari sekian banyak komponen yang terbuat dari baja yang ada

dipasaran, penulis memilih baja karbon rendah, sebagai bahan penyusunan tugas akhir.

Baja karbon rendah yang digunakan sebagai media penelitian, dibuat dalam

bentuk poros tanpa takik, dan akan dilakukan penelitian lebih lanjut untuk mengetahui

pengaruh terhadap sifat fisis dan mekanis dari bahan uji, ini dilakukan dengan perlakuan

panas normalisasi dan tanpa perlakuan panas.

1.2. Tujuan Penelitian

Penelitian ini bertujuan untuk :

1. Membandingkan kekuatan tarik baja annealing dengan baja quencing,

tempering dan tempering dengan pendinginan cepat.

2. Membandingkan kekuatan lelah baja annealing dengan baja quencing

tempering dan tempering dengan pendinginan cepat.

3. Membandingkan kekerasan baja annealing dengan baja quencing tempering

dan tempering dengan pendinginan cepat.

4. Membandingkan struktur mikro baja annealing dengan baja quencing

tempering dan tempering dengan pendinginan cepat.

5. Membandingkan struktur makro patahan baja annealing dengan baja quencing

3

1.3. Batasan Penelitian

Dalam penelitian ini,perlakuan panas yang dilakukan adalah panas annealing pada

suhu 920ºC, quncing pada suhu 920ºC, tempering pada suhu 460ºC, dan tempering

dengan pendinginan cepat selama 3 jam. Adapun pengujian yang bersifat fisis yaitu

struktur mikro dan pengamatan struktur patahan, sedangkan pengujian yang bersifat

4

BAB II

DASAR TEORI

2.1. Produksi Baja

Bijih besi hasil tambang dilebur di dalam dapur tinggi (blast furnace) untuk

memperoleh besi mentah (pig iron). Besi mentah hasil dapur tinggi masih

mengandung unsur-unsur C, Si, Mn, P dan S dengan jumlah cukup besar. Untuk

mendapatkan baja sesuai keinginan maka kandungan unsur-unsur tersebut perlu

dikurangi. Jadi proses pembuatan baja adalah proses untuk mengurangi kadar C, Si,

Mn, P dan.S dari besi mentah lewat oksidasi peleburan.

2.2. Klasifikasi Baja

Baja dapat diklasifikasikan, antara lain :

1. Baja karbon biasa (plain carbon steel)

2. Baja paduan rendah (high-strength, low-alloy steel)

3. Low-alloy structural steel

4. Baja tahan karat (stainless steel)

5. Baja tuang/cor (cast steel)

6. Baja perkakas (tool steel)

5

2.3. Klasifikasi Baja Karbon Biasa (Plain Carbon Steel)

Baja karbon adalah baja yang hanya terdiri dari besi (Fe) dan karbon (C) saja

tanpa bahan-bahan paduan yang lain. Beberapa unsur yang lain kadang-kadang

terdapat pada baja karbon tetapi dengan kadar/prosentanse yang sangat kecil,

misalnya Si, Mn, S, P. Berdasarkan tinggi rendahnya prosentase karbon di dalam baja

maka baja karbon dikelompokkan sebagai berikut :

1. Baja karbon rendah (<0,3%C)

Karena karbon yang dikandung sangat rendah maka baja ini lunak dan

tidak dapat dikeraskan. Baja ini dapat dituang, dikeraskan permukaannya

(case hardening), mudah dilas dan ditempa. Baja dengan prosentase

karbon di bawah 0,15% memiliki machianability yang jelek (sukar

dikerjakan dengan mesin). Baja karbon rendah biasanya dipergunakan

untuk konstruksi jembatan, bangunan dan lain-lain.

2. Baja karbon sedang (0,3<C<0,7%)

Jenis baja ini lebih keras, dapat dikeraskan dan ditempering. Sifat-sifat

lain dari baja ini adalah dapat dilas dan dikerjakan pada mesin dengan

baik.

3. Baja karbon tinggi (0,7<C<1,7%)

Baja ini lebih cepat dikeraskan daripada jenis yang lain karena kadar

karbon yang lebih tinggi. Penggunaan jenis baja ini sangat terbatas karena

6

Baja karbon tinggi biasanya dipergunakan untuk pegas dan alat-alat

pertanian

Dengan naiknya kadar karbon (%C) maka bertambah besarlah noda flek hitam

(flek perlit) bersama ini berkurang flek putih (ferrit = besi murni). Pada saat kadar

karbon mencapai 0,85%, maka besi dalam keadaan jenuh terhadap karbon. Struktur

seperti ini disebut perlit lamellar, yaitu campuran yang sangat halus dan berbentuk

batang-batang kristal. Campuran kristal tersebut terdiri dari ferrit dan sementit. Jadi

jika kadar karbon bertambah besar sementit akan berkurang dan flek-flek perlit akan

bertambah. Kadar karbon mencapai jenuh jika sudah sebesar 0,85% dengan demikian

7

Gambar 2.1. Metallographi dari baja dengan bermacam-macam kadar karbon

(Sumber: Suroso. Ant, Sudibyo. S, Ilmu Logam, ATMI, hal 25)

2.4. Pengaruh Unsur-Unsur Baja

Pengaruh unsur-unsur pada baja, antara lain :

1. Unsur Sulfur (S)

Kadar sulfur harus dibuat sekecil mungkin karena akan unsur S akan

menurunkan kualitas baja. Kadar S dalam jumlah banyak menjadikan baja

8

2. Unsur Phosfor (P)

Kadar phosfor harus dibuat sekecil mungkin karena unsur P akan

menurunkan kualitas baja. Kadar P dalam jumlah banyak menjadikan baja

rapuh pada suhu rendah (dingin). Kadang-kadang unsur P perlu

ditambahkan pada baja agar mudah dikerjakan dengan mesin perkakas dan

juga mendapatkan ukuran tatal lebih kecil ketika dikerjakan dengan mesin

otomatis.

3. Unsur Mangan (Mn)

Semua baja mengandung Mn karena diperlukan dalam proses pembuatan

baja. Kadar Mn lebih kecil dari 0,6% tidak dianggap sebagai unsur paduan

karena tidak mempengaruhi sifat baja secara mencolok. Unsur Mn dalam

proses pembuatan baja berfungsi sebagai deoxider (pengikat O2) sehingga

proses peleburan dapat berlangsung baik. Kadar Mn rendah dapat juga

menurunkan kecepatan pendinginan kritis.

4. Unsur Silikon (Si)

Unsur Si selalu terdapat pada baja. Unsur ini menurunkan laju

perkembangan gas sehingga mengurangi sifat berpori baja. Si akan

menaikkan tegangan tarik, menurunkan kecepatan pendinginan kritis.

Unsur Si harus selalu ada dalam baja walaupun dalam jumlah kecil untuk

9

5. Nikel (Ni)

Unsur Ni memberi pengaruh sama seperti Mn yaitu menurunkan suhu

kritis dan kecepatan pendinginan kritis. Kadar Ni cukup banyak

menjadikan baja austenit pada suhu kamar. Ni membuat struktur butiran

halus dan menaikkan keuletan baja.

6. Molybden (Mo)

Molybden berperan dalam pembentukan karbida. Sehingga Mo dapat

meningkatkan kekerasan baja, ketahanan terhadap keausan, meningkatkan

ketangguhan dan kekuatan pada temperatur tinggi.

7. Wolfram (W)

Wolfram dapat membentuk karbida. Sehingga baja paduan W dapat

menaikkan kekerasan baja dan kemampuan potong.

8. Vanadium (V)

Vanadium berperan dalam pembentukan karbid. Vanadium membuat baja

10

Tabel 2.1. Klasifikasi baja menurut SAE dan AISI

AISI Number Tipe

1XXX Baja Karbon (Carbon Steels) 10XX Plain Carbon Steel

11XX Free Cutting (S)

12XX Free Cutting (S) dan (P)

13XX Mn tinggi (High manganese) (1,6 - 1,9%Mn) 2XXX Baja Nikel (Nickel Steels) (3,5 - 5.0%Ni) 3XXX Nickel - Chromium (1,0 - 3,5%Ni;0,5 - 1,75%Cr)

4XXX Molybdenum

40XX Mo (0,15 - 0,30%Mo) 41XX Mo,Cr (0,08 - 0,35%Mo;0,4 - 1.1%Cr) 43XX Mo,Cr,Ni (1,65 - 2%Ni;0,4 - 0,9%Cr;0,2 - 0,3%Mo) 44XX Mo (0,35 - 0,6%Mo)

46XX Mo,Ni (low) (0,7 - 2%Ni;0,15 - 0,3%Mo)

47XX

Mo,Cr,Ni (0,9 - 1,2%Ni;0,35 - 0,55%Cr;0,15 - 0,4%Mo)

49XX Mo,Ni (high) (3,25 - 3.75%Ni;0,2 - 0,3%Mo)

5XXX Chromium

50XX Cr (0,2 - 0,6%Cr) 51XX Cr (0,7 - 1,15%Cr)

6XXX Chromium - Vanadium

61XX Cr,V (0,5 - 1,1%Cr;0,1 - 0,15%V)

8XXX Ni,Cr,Mo

9XXX Baja lain

92XX High Silicon (1,2 - 2,2%Si) 93XX Ni,Cr,Mo (3 - 3,5%Ni,...) 94XX Ni,Cr,Mo (0,3 - 0,6%Ni,…)

2.5. Baja Perkakas

Baja perkakas mengandung unsur-unsur Mo, W, Cr dan V dengan jumlah

cukup besar sehingga baja menjadi lebih keras dan tahan terhadap keausan.

Baja perkakas pada umumnya mempunyai syarat-syarat sebagai berikut :

11

2. Kemampuan terhadap beban kejut.

3. Kemampuan untuk mempertahankan diri terhadap keausan dan gesekan.

2.6. Baja Tahan Karat

Baja tahan karat mempunyai daya tahan terhadap korosi yang berbeda

tergantung pada kandungan kromium (Cr). Baja austenitik termasuk group baja Cr-Ni

(seri 300). Baja ferritik (seri 400) tidak dapat dikeraskan dengan perlakuan panas.

Baja tahan karat dapat dibedakan atas :

1. Baja tahan karat austenitik

2. Baja tahan karat ferritik

3. Baja tahan karat martensitik

2.7. Perlakuan Panas

Perlakuan panas adalah suatu proses pemanasan dan pendinginan logam

dalam keadaan padat untuk mengubah sifat-sifat fisis logam tersebut. Maksud dari

perlakuan panas pada logam, antara lain :

1. Meningkatkan kekerasan.

2. Meningkatkan kemampuan potong.

3. Melunakkan baja dan memudahkan pemesinan lebih lanjut.

4. Menghilangkan tegangan dalam.

5. Memperbesar atau memperkecil besar butir.

12

Jenis-jenis perlakuan panas, antara lain :

1. Anil (Annealing)

Pada perlakuan panas annealing, baja dipanaskan sampai suhu tertentu dan

kemudian didinginkan sampai suhu kamar. Pemanasan dilakukan pada suhu

30°-50°C diatas garis GSE pada diagram Fe-C. Baja hypoeutectoid

dipanaskan 30°-50°C diatas garis GS, sedangkan baja hypereutectoid

dipanaskan 30°-50°C di atas garis SE pada diagram Fe-C. Dengan perlakuan

panas annealing maka baja akan menjadi lebih liat.

Tujuan utama dari anil adalah pelunakan sehingga baja yang keras dapat

dikerjakan melalui permesinan atau pengerjaan dingin, apabila logam yang

telah dipanaskan di atas daerah kritis, maka struktur kembali menjadi austenit

dan pendinginan perlahan-lahan memungkinkan terjadinya transformasi dari

austenit menjadi sruktur yang lebih lunak. Suhu pemanasan proses anil

tergantung pada komposisi dan laju pemanasan ditentukan oleh bentuk dan

variasi ukuran profil, harus diusahakan agar suhu merata. Apabila suhu anil

sudah merata maka baja didiamkan beberapa lama, biasanya dipergunakan

waktu 45 menit, baja dengan ketebalan 25 mm pada penampang yang lebih

besar, agar kekerasan minimal dan keuletan maksimal maka laju pendinginan

(diffusion coating) harus lambat, hal ini dapat dilakukan pendinginan dalam

13

2. Normalisasi (Normalisation)

Proses pemanasan baja 30°C-50°C di atas daerah kritis dan ditahan dalam

beberapa waktu kemudian disusul dengan pendinginan dalam udara.

Tujuan dari normalisasi adalah menghilangkan tegangan dalam.

3. Pengerasan (Hardening)

Proses pemanasan baja sampai suhu di daerah kritis atau di atas daerah

kritis ditahan dalam beberapa waktu kemudian disusul dengan

pendinginan cepat (quenching).

Tujuan dari perlakuan panas ini untuk membuat baja menjadi keras.

4. Tempering

Proses pemanasan kembali baja yang sudah dikeraskan pada suhu di

bawah suhu kritis disusul dengan pendinginan perlahan. Baja yang sudah

diquenching menjadi sangat keras tetapi bersifat rapuh sehingga tidak

sesuai bagi kebanyakan penggunaan.

Tujuan dari perlakuan panas ini untuk menghilangkan/mengurangi

tegangan dalam, menurunkan kekerasan dan menaikkan keuletan.

Berdasarkan temperatur pemanasan ada 3 macam tempering untuk baja,

yaitu :

a) Tempering temperatur rendah (150°C-350°C)

Tujuannya untuk menghilangkan tegangan dalam dan menaikkan

14

b)Tempering temperatur sedang (350°C-450°C)

Tujuannya untuk mengurangi kekerasan dan menaikkan keuletan.

c) Tempering temperatur tinggi (450°C-650°C)

Tujuannya untuk memperoleh keseimbangan antara kekuatan dan

keuletan bahan.

Gambar 2.2. Diagram Fe-C

2.8. Pengujian Bahan

Pengujian bahan dimaksudkan untuk mengetahui sifat-sifat bahan dari bahan

yang diuji.

Sifat-sifat suatu bahan, antara lain :

1. Sifat mekanis

15

b) Tegangan kelelahan.

c) Kekerasan, dll.

2. Sifat kimia

a) Tahanan korosi.

b) Stabilitas.

c) Tahanan pada oksidasi, dll.

3. Sifat fisik

a) Panas spesifik.

b) Kerapatan.

c) Konduktifitas listrik, dll.

Pengujian mekanis dapat dibedakan atas 2 jenis, yaitu :

1. Pengujian yang bersifat merusak (destruktif) benda uji antara lain :

a) Uji tarik.

b) Uji kelelahan.

c) Uji geser.

2. Pengujian yang bersifat tak merusak (non destrukif) benda uji antara lain :

a) Uji kekerasan (Brinell, Rockwell, Vickers, Knoop).

b) Uji ultrasonik.

16

2.8.1. Pengujian tarik

Benda uji diberi beban/gaya tarik secara perlahan-lahan dari nol

sampai maksimum dan akhirnya benda uji putus. Beban tarik yang bekerja

pada benda uji akan menimbulkan pertambahan panjang disertai pengecilan

diameter benda uji.

2 4 1 D A

A F1 1

A FB B

100% L L Dengan :

A = Luas penampang benda uji (mm2)

D = Diameter benda uji (mm)

?L = Pertambahan panjang (mm)

e = Regangan (%)

s1 = Tegangan tarik (kg/mm2)

sB = Tegangan patah (kg/mm2)

F1 = Beban maksimum (kg)

17

Perbandingan antara pertambahan panjang (? L) dengan panjang awal benda

uji (L) disebut regangan (e).

L L

Perbandingan antara perubahan penampang setelah pengujian dan penampang

awal (sebelum pengujian) disebut kontraksi (?)

0 0

A A

A f

Dengan :

A0 = luas penampang awal benda uji

Af = luas penampang akhir benda uji

Hubungan antara tegangan yang timbul s (s = F/A) dan regangan yang timbul

(e) selama pengujian dapat digambarkan sebagai berikut :

18

Hubungan s dan e uji tarik benda liat.

sp : tegangan proporsional

sy : tegangan elastis

sl : tegangan luluh

st : tegangan tarik

sB : tegangan patah

eX, eT, eB : masing-masing merupakan regangan pada saat pembebanan berada

pada titik X,T,B (XX’ // TT’ // BB’ // PO).

Tegangan pada titik P disebut tegangan batas proporsional (sp) yaitu tegangan

tertinggi dimana hukum Hooke masih berlaku/dipenuhi.

Hukum Hooke :

A E L F A L F E L . . . 1 Dengan mengambil A F dan L L

, maka hukum Hooke di atas dapat dinyatakan dalam

bentuk E

Apabila beban tarik diperbesar sampai titik Y (ada pertambahan

panjang ? L) kemudian beban diturunkan sampai titik O (beban ditiadakan)

maka benda uji akan kembali ke panjang semula (L). Tetapi bila pembebanan

sudah berada di atas titik Y (dengan pertambahan panjang tertentu) kemudian

19

kembali panjang semula. Dalam hal ini benda uji telah mempunyai regangan

permanen atau disebut juga regangan plastis.dalam kondisi ini dapat

disimpulkan bahwa titik Y merupakan titik batas elastis benda uji dan

tegangan pada titik Y disebut tegangan elastis bahan (sy).

Tegangan maksimum st disebut juga kekuatan tarik (tensile strength =

ultimate stress) merupakan tegangan tertinggi yang dimiliki benda uji sebagai

reaksi terhadap beban yang diberikan.Setelah titik T, tegangan turun dan

benda uji akhirnya putus pada saat tegangan sB. Selama pembebanan

berlangsung dari titik O sampai titik T, diameter benda uji mengecil secara

seragam (terjadi pertambahan panjang). Selama pembebanan berlangsung dari

titik T sampai titik B, diameter benda uji berubah tidak seragam melainkan

terjadi pengecilan setempat lebih cepat dibandingkan dengan tempat-tempat

lainnya. Pengecilan diameter setempat ini disebut “necking” dan pada

akhirnya benda uji putus pada daerah necking tersebut.

Hukum Hooke hanya berlaku pada benda-benda yang memiliki batas

proporsional seperti baja lunak, sedang pada benda-benda yang tidak memiliki

batas proporsional seperti besi tuang dan tembaga hukum Hooke tidak

berlaku.

Sifat-sifat dari beban tarik, antara lain :

1. Modulus elastisitas

Modulus elastisitas adalah ukuran kekakuan suatu bahan. Makin besar

20

akibat pemberian tegangan. Modulus elastisitas ditentukan oleh gaya ikat

antar atom. Karena gaya-gaya ini tidak dapat diubah tanpa terjadi

perubahan mendasar sifat bahannya, maka modulus elastisitas merupakan

salah satu dari banyak sifat-sifat mekanik yang tidak mudah diubah. Sifat

ini hanya sedikit berubah oleh adanya penambahan paduan, perlakuan

panas atau pengerjaan dingin.

2. Batas proporsional

Batas proporsional adalah tegangan tertinggi untuk daerah hubungan

proporsional antara tegangan-regangan. Harga ini diperoleh dengan cara

mengamati penyimpangan dari bagian lurus kurva tegangan regangan.

Apabila tegangan-tegangan yang diberikan tidak melebihi proporsional

maka bahan tidak akan mengalami deformasi dan akan kembali ke bentuk

semula.

3. Batas elastis

Batas elastis adalah tegangan terbesar yang masih dapat ditahan suatu

bahan tanpa terjadi regangan sisi permanen yang terukur pada saat beban

ditiadakan.

4. Kekuatan luluh

Kekuatan luluh adalah tegangan yang dibutuhkan untuk menghasilkan

sejumlah kecil deformasi plastis yang ditetapkan. Titik l yang ditunjukkan

pada Gambar 2.3 dinamakan batas lumer (yield point). Pada umumnya

21

terutama logam-logam yang rapuh. Definisi yang sering digunakan untuk

sifat ini adalah kekuatan luluh ofset ditentukan oleh tegangan yang

berkaitan dengan perpotongan antara kurva tegangan-regangan dengan

garis yang sejajar dengan elastis ofset kurva oleh regangan tertentu. Ofset

biasanya ditentukan sebagai regangan 0,2 atau 0,1 persen seperti

ditunjukkan pada Gambar 2.3.

5. Tegangan tarik maksimum

Tegangan tarik maksimum adalah beban tarik maksimum yang dapat

ditahan material sebelum patah.

2.8.2. Pengujian kelelahan

Pengujian kelelahan adalah pengujian terhadap bahan yang diberi

beban dinamis.Bahan yang mendapatkan beban lengkung dan putaran secara

terus menerus akan menyebabkan kondisi tarik dan tekan. Kondisi ini akan

berlangsung berulang-ulang hingga pada akhirnya sampel mengalami

kelelahan dan akhirnya patah.

Rumus mencari tegangan :

3

32 2

d l W

22

Dengan :

l = Jarak antar tumpuan (mm)

d = diameter ukur (mm)

W = Beban pada pengujian tarik (kg)

Gambar 2.4. Pengujian kelelahan

2.8.3. Pengujian kekerasan brinell

Pengujian kekerasan Brinell adalah pengujian yang bertujuan untuk

menentukan kekerasan suatu bahan dalam bentuk daya tahan terhadap bola

23

Rumus kekerasan Brinell

2 2

2 DD D d

P

HB 2

mm kg

Dengan :

P = Gaya bekerja pada penetrator (kg)

D = Diameter penetrator (mm)

d = diameter bekas injakan/penekanan (mm)

Tabel 2.2. Diameter penetrator

Tebal benda uji Diameter penerator

(mm) (mm)

1 -3 D = 2,5

3 - 6 D = 5

> 6 D = 10

HB rata-rata D2

P

Bahan

20 - 80 5 Alumunium,tembaga

80 - 160 10 Kuningan,paduan Cu

160 30 Baja,besi cor

Diameter penetrator

(D) 2 5

D P 10 2 D P 30 2 D P (mm)

Gaya (kg)

2,5 31,25 62,5 187,5

5 125 250 750

24

Hal-hal yang perlu diperhatikan dalam pengujian kekerasan Brinell, antara

lain:

1.Beban uji dipilih sesuai dengan jenis logam benda uji dan diameter

penetrator agar bekas luka tekan d memenuhi syarat yaitu 0,2D < d < 0,5D.

2.Pada umumnya pusat tempat pengujian berjarak sekurang-kurangnya 2d

dari tepi material uji dan jarak tempat pengujian yang satu terhadap yang

lain sekurang-kurangnya 3d.

3.Lama pengujian (pembebanan uji) adalah :

a)semua jenis baja : 15 detik

b)logam bukan besi : 30 detik

4.Pengujian kekerasan Brinell hanya digunakan pada material yang memiliki

kekerasan Brinell sampai dengan 400 HB. Jika lebih dari 400 HB maka

dipakai pengujian Rockwell atau Vickers.

25

Kekurangan-kekurangan pada pengujian kekerasan Brinell, antara lain :

1.Bila baja kurang keras maka pengujian kurang tepat/teliti.

2.Bekas injakan kadang-kadang terlalu besar.

3.Di sekitar bekas penekanan terjadi kenaikan permukaan benda uji sehingga

mengurangi ketelitian pengukuran bekas injakan.

Gambar 2.6. Irisan penampang uji brinell

2.8.4. Pengujian kekerasan rockwell

Penetrator yang digunakan, yaitu :

1. Bola baja dikeraskan dengan diameter 1/16 inci yang dinyatakan

26

2. Kerucut intan dengan sudut puncak 1200 dengan pembulatan pada

ujungnya dengan radius pembulatan 0,2mm dan selanjutnya

dinyatakan dengan skala C (cones).

Pada pengujian Rockwell dilakukan, antara lain :

1. Mengukur dalamnya penetrator masuk ke dalam benda uji (bukan

luas penampang injakan). Pada benda uji dari bahan lunak

penetrator masuk lebih dalam dibandingkan dengan bahan keras.

2. Menggunakan beban awal dan beban utama. Pengukuran

kekerasan benda uji dimulai saat penggunaan beban utama.

Gambar 2.7. Prinsip pengukuran kekerasan rockwell

Keterangan :

1-1 : penekanan penetrator saat beban awal.

2-2 : penekanan penetrator saat beban utama.

27

Rumus kekerasan Rockwell (R)

C h h K

R 1

Dengan :

K : suatu konstanta,

K = 0,26 untuk penetrator bola baja

= 0,20 untuk penetrator kerucut intan.

C : Harga penunjukan pembagian skala dial indikator untuk

penekanan penetrator

= 0,002mm.

Keuntungan dan kelemahan penggunaan uji Rockwell dibandingkan

dengan uji Brinell, antara lain :

Keuntungan :

1.Bekas injakan penetrator lebih kecil dan juga dengan beban yang

digunakan.

2.Pembacaan harga kekerasan lebih cepat.

28

Kelemahan :

1.Penunjukan harga kekerasan benda uji kurang tepat karena adanya

sedikit debu antara benda uji dan penetrator.

2.Ukuran bekas injakan relatif kecil. Karena itu perlu diketahui terlebih

dahulu berapa kira-kira kekerasan bahan yang akan diuji untuk

memilih dengan tepat penetrator yang akan digunakan.

2.8.5. Pengujian struktur kristal

Pengujian struktur kristal yang biasa dilakukan ada 2, yaitu :

1. Pengujian struktur mikro

Pengujian ini untuk menentukan kualitas suatu bahan melalui

pengamatan struktur mikro di bawah mikroskop cahaya.

2. Pengujian struktur makro

Pengujian ini dilakukan dengan mengambil gambar atau foto dari

patahan suatu benda uji.dari patahan dapat dilihat besar butir

29

2.9. Patah pada Benda Uji

Patahan pada bahan biasanya dimulai karena adanya retak pada permukaan

dan melalui proses yang tergantung pada pembebanan dan siklus. Patahan biasanya

dimulai dari permukaan dimana lenturan dan puntiran akan menyebabkan konsentrasi

tegangan pada bagian tertentu sehingga menyebabkan patahan pada bagian tersebut.

Ketelitian pengerjaan dan kehalusan permukaan harus diperhatikan karena

berpengaruh terhadap kelelahan suatu bahan. Patahan adalah merupakan perambatan

sejumlah dislokasi yang bersama-sama membentuk retak sehingga akan terjadi

perpatahan karena pengaruh tegangan geser pada bahan sewaktu terjadi puntiran

Perpatahan bahan dapat dibedakan atas 2, yaitu :

1. Perpatahan getas (cleavage fracture)

Perpatahan getas adalah bentuk perpatahan paling getas yang terjadi di

dalam material kristalin. Karakteristik dari patah getas adalah

berhubungan dengan bidang kristalografik secara khusus. Patahan ini

menghasilkan bentuk patahan yang rata dan memberikan warna yang

terang pada permukaan patah. Patah getas.yang terjadi pada material ulet

disebabkan karena beroperasi pada suhu yang rendah dan laju

pembebanan yang tinggi.

2. Perpatahan ulet (ductile fracture)

Perpatahan ulet atau liat terjadi ketika specimen ditarik dengan beban

yang dapat menyebabkan perpanjangan dan konsentrasi lokal pada suatu

30

Hal-hal yang dapat menyebabkan patahan pada bahan, antara lain :

1. Komposisi bahan

Komposisi bahan sangat berpengaruh karena setiap bahan mempunyai

karakteristik masing-masing. Pengaruh campuran pada bahan juga dapat

memberikan kelebihan dan kekurangan pada bahan tersebut.

2. Perlakuan panas

Perlakuan panas biasanya dilakukan untuk mengendalikan besar butir

benda uji dan memperbaiki struktur pada bahan. Pada struktur yang halus

akan memberikan keuletan yang lebih menjamin.

3. Pengerasan

Deformasi plastis yang kecil pada temperatur ruang akan meningkatkan

keuletan. Tetapi pada umumnya deformasi yang digunakan untuk

pengerasan dapat merapuhkan logam karena terjadi pembentukan

dislokasi yang saling berpotongan dan juga kekosongan.

2.9.1. Kegagalan akibat kelelahan bahan

Kegagalan lelah sering digolongkan sebagai akibat dari siklus, umur,

dan waktu penggunaan bahan. Bahan dengan daerah umur panjang merupakan

perancangan yang melampaui batas siklus tegangan lelah disebut sebagai

kegagalan bersiklus tinggi. Sedangkan pada bahan dengan daerah umur

pendek dan biasa diproduksi massal disebut sebagai kegagalan bersiklus

31

Perkembangan retak kecil yang tidak dapat dilihat dengan mata

telanjang dapat mengakibatkan kegagalan lelah. Kegagalan lelah terjadi

karena pengaruh pemusatan tegangan pada daerah retak dan merambat pada

penampang bahan. Retak ini dapat disebabkan dari ketidakmulusan bahan,

goresan pada permukaan akibat pengerjaan dan lubang akibat pengecoran.

Hal-hal yang berpengaruh pada kegagalan lelah, antara lain :

1. Pengaruh ukuran

Ukuran suatu bahan sangat berpengaruh dalam pengujian kelelahan.

Perubahan luas penampang akan mempengaruhi perubahan volume

sehingga mengakibatkan perbedaan tegangan.

2. Pengaruh permukaan bahan

Kondisi permukaan bahan merupakan faktor utama muncul atau tidak

retakan awal pada bahan. Kehalusan dan kekasaran permukaan bahan

sangat berpengaruh pada pengujian kelelahan. Pada permukaan yang kasar

akan banyak terdapat ketidakrataan permukaan. Hal ini dapat

menimbulkan retakan pada permukaan bahan. Pada permukaan yang halus

akan sedikit terdapat lubang atau bekas sayatan. Makin halus ukuran

32

Ada beberapa hal yang mempengaruhi kelelahan pada permukaan bahan,

yaitu :

1. Tegangan sisa permukaan

Pembentukan tegangan sisa pada permukaan dapat meningkatkan

ketahanan lelah bahan. Tegangan ini dihasilkan oleh beban luar (tarik

dan tekan). Dengan adanya tegangan sisa akan memperkecil celah pada

suatu titik di permukaan. Oleh karena itu perlu adanya perimbangan

antara tegangan sisa tekan dengan tegangan sisa tarik agar tahan

terhadap kelelahan.

2. Perubahan permukaan

Perubahan permukaan dapat terjadi karena proses perlakuan panas

dalam pembentukan bahan tersebut. Hal ini biasanya dilakukan dalam

peleburan awal untuk mendapatkan komposisi bahan sesuai dengan

yang diinginkan. Proses pelapisan permukaan ini pada kelanjutannya

akan menentukan pertambahan atau pengurangan kekuatan lelah bahan.

3. Lingkungan

Lingkungan dapat mempengaruhi fatik dimana lingkungan tersebut

dapat menimbulkan korosi pada bahan. Serangan korosi yang terjadi

33

yang lebih parah. Hal ini biasanya disebabkan oleh media cair namun

demikian udara juga dapat menyebabkan korosi.

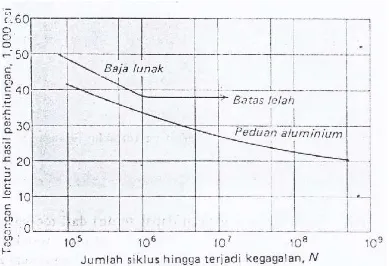

2.9.2. Batas kelelahan (endurance limit )

Dalam menentukan batas kelelahan kita perlu menyelesaikan semua

pengujian terlebih dahulu dan kemudian baru membuat diagram S-N sehingga

dapat kita ketahui ketahanan terhadap kelelahan. Pada grafik akan terlihat

garis mendatar setelah diberi tegangan dan jumlah siklus antara satu juta

sampai sepuluh juta dianggap bahan sudah melalui ketahanan lelahnya.

Tegangan maksimum yang diberikan kepada benda uji dan yang tidak

mengakibatkan kepatahan lelah untuk jumlah pergantian beban (cycle) yang

34

Gambar 2.9. Diagram S-N untuk logam besi dan bukan besi

(Sumber : Dieter, Metalurgi Mekanik,Erlanga 1987,hal 4)

35

BAB III

METODE PENELITIAN

3.1. Skema Penelitian

Gambar 3.1. Skema penelitian Pengujian bahan : 1. Uji tarik 2. Uji kelelahan 3. Uji kekerasan 4. Struktur mikro 5. Struktur makro

Data hasil pengujian

Analisis data dan pembahasan

Kesimpulan Studi pustaka

Annealing dan Quencing (Pada suhu 920ºC)

Tempering dan Tempering disertai pendinginan cepat (pada suhu 460ºC)

Uji komposisi

36

3.2. Pembuatan Spesimen

3.2.1. Bahan pengujian tarik

Bahan diperoleh masih dalam bentuk batangan dengan diameter 16 mm, yang

selanjutnya dibuat menjadi spesimen pengujian untuk uji tarik. Ukuran spesimen

yang digunakan sesuai dengan standar uji, yaitu JIS Z 2201.

Gambar 3.2. Spesimen uji tarik

3.2.2. Bahan pengujian kelelahan

Bahan yang telah ditentukan untuk penelitian ini adalah dari baja karbon

rendah. Bahan diperoleh masih dalam bentuk batangan dengan diameter 16 mm, yang

selanjutnya dibuat menjadi spesimen. Ukuran spesimen yang digunakan pada

pengujian kelelahan sesuai dengan standar uji fatik, yaitu JIS Z 2274.

?

8

45

60

?

1

5,5

R 15

37

Gambar 3.3. Spesimen uji kelelahan

3.2.3. Bahan pengujian kekerasan

Bahan yang akan dijadikan spesimen untuk kekerasan yaitu : F D (diameter

luar) = 13 mm, l (panjang ukur) = 10 mm. Spesimen tersebut dibuat di Laboratorium

Fakultas Teknik Universitas Sanata Dharma Yogyakarta.

3.3. Proses Perlakuan Panas

Proses ini sepesimen sebagian dianeling, diquencing, ditempering, dan

ditempering dengan pendinginan cepat. Saat oven mencapai suhu yang ditentukan, maka

suhu tersebut dipertahankan selama 3 jam agar suhu pemanasan merata pada semua

spesimen. Perlakuan panas annealing ini dilakukan di Laboratorium Ilmu Logam

Universitas Sanata Dharma.

38

3.4. Peralatan

Peralatan-peralatan yang digunakan untuk menunjang proses pengujian dan

penelitian baja karbon rendah yang telah dibuat dalam bentuk poros, adalah sebagai

berikut :

1. Mesin Uji Tarik, milik Laboratorium Universitas Gajah Mada

2. Mesin Uji Kelelahan Rotary Bending Fatique Testing Machine, milik

Laboratorium Universitas Sanata Dharma

3. Oven untuk perlakuan panas Annealing, milik Laboratorium Universitas Sanata

Dharma

4. Mikroskop untuk Pengujian Struktur Mikro dan Makro, milik Laboratorium

Universitas Sanata Dharma

5. Alat uji kekerasan Brinell MOD 100 MR, milik Laboratorium Universitas Sanata

Dharma.

6. Lampu baca

7. Mikro meter

8. Jangka Sorong

9. Amplas waterproof

10.Autosol

39

3.5. Pengujian Bahan

3.5.1. Pengujian tarik

Pengujian tarik adalah salah satu cara untuk mengetahui seberapa besar

kekuatan tarik yang dapat diterima oleh suatu bahan. Dimana dari pengujian tersebut

akan diketahui beban maksimum dan tegangan maksimum yang dapat diterima oleh

bahan tersebut. Pengujian ini dilakukan untuk memberikan titik aman dari

penggunaan bahan tersebut untuk kebutuhan suatu produksi. Adapun langkah

pengujiannya pertama-tama spesimen disiapkan kemudian dijepit pada mesin uji

dengan pembebanan perlahan-lahan meningkat sampai suatu beban tertentu, sampai

spesimen mengalami patah. Tujuan pengujian tarik ini untuk mengetahui kekuatan

tarik maksimum dari spesimen.

Proses pengujian tarik, adalah sebagai berikut :

1.Catat ukuran spesimen sampai ketelitian 0,1 mm

2.Pasang spesimen pada grip (penjepit) atas dan bawah pada mesin uji, naikan atau

turunkan grip bawah dengan kecepatan rendah (10 mm/menit) sehingga penjepit

dalam posisi yang tepat, usahakan kedudukan spesimen benar-benar pada keadaan

vertikal, kencangkan penjepit secukupnya saja.

3.Lakukan pengaturan pada panel pengaturan sesuai dengan petunjuk. Pada

pengujian tarik yang telah dilakukan tersebut, maka dapat dicari harga-harga

untuk tegangan maksimum (smaksimum), tegangan patah (spatah) dan regangan

40

3.5.2.Pengujian kelelahan

Pengujian kelelahan yang dilakukan pada spesimen, dilakukan di laboratorium

Ilmu Logam Universitas Sanata Dharma.

Adapun proses pengujian sebagai berikut :

1.Spesimen dipersiapkan

2.Spesimen dipasang pada penjepit

3.Kemudian mesin dihidupkan untuk menguji kesentrisan putaran bahan

4.Beban diberikan sesuai perhitungan

5.Spesimen ditunggu hingga mengalami kelelahan dan patah

6.Catat semua data hasil pengujian yang tertera dalam alat digital yang ada.

Pengujian ini dilakukan dengan menggunakan mesin uji kelelahan Hung Ta

Rotary Bending Fatique Machine, pada pengujian kelelahan ini selanjutnya

dilakukan pengamatan pada patahan penampang spesimen. Pada pengamatan

penampang patahan akan terlihat patahan bahan karena beban overload atau patah

karena disebabkan beban maksimalnya.

3.5.3.Pengujian kekerasan

Uji kekerasan (Hardnees Test) adalah salah satu cara untuk mengetahui sifat

41

terhadap deformasi plastis, Sedangkan arti kekerasan adalah daya tahan dari suatu

material untuk melawan benda lain yang digoreskan atau ditekan.

Macam-macam kekerasan :

a. Kekerasan brinell.

b.Kekerasan Vickers.

c. Kekerasan Rockwell.

Pada penelitian ini, pengujian kekerasan yang dilakukan adalah pengujian

kekerasan Brinell. Proses pengujian kekerasannya adalah sebagai berikut :

1.Permukaan spesimen atau spesimen dihaluskan atau dibersihkan sehingga

permukaan rata dan sejajar.

2.Tentukan dahulu beban penekanan sesuai dengan tabel konversi dan syarat

diameter bekas injakan ( d harus diantara dmin dan dmak)

3.Lakukan penekanan indentor dengan cara memutar handel penekan

4.Catat data besanya gaya penekanan

5.Pindahkan spesimen dara alat uji kemidian amati besanya lubang bekas injakan

indentor dengan loop atau mikroskop.

Perlu diketahui bahwa, pada pengujian kekerasan brinell dmin= 0,25 D dan

42

3.5.4. Pengujian struktur kristal

3.5.4.1. Pengujian struktur mikro

Pada pengujian struktur mikro, kualitas, komposisi dan bagian bahan

yang cacat dapat diteliti dan diamati dengan pengamatan menggunakan

mikroskop. Dengan bantuan mikroskop, dapat diteliti spesimen yang telah

dipolis pada permukaannya yang sudah yang sudah dihaluskan dengan

menggunakan amplas permukaan yang sudah halus tersebut akan tertutup oleh

selaput yang terdeformasi oleh larutan etsa, kemudian selaput tersebut terkikis

dan permukaan menjadi buram, sebagian batas butir terkikis dan

komponen-komponen tertentu akan nampak akibat kikisan selektif larutan etsa.

Proses pengujian struktur mikro, adalah sebagai berikut :

1. Permukaan spesimen yang telah dibentuk, diamplas mulai dari ukuran

paling kasar sampai ukuran paling halus ( 150, 250, 500, 800, 1200, dan

1500) mesh.

2. Setelah spesimen halus, selanjutnya dipoles dengan menggunakan autosol

dan digosok dengan kain sampai halus dan bekas pengamplasan hilang.

43

3. Dilakukan pengetsaan dengan larutan HNO3 pada permukaan spesimen,

kemudian didiamkan selama 60 detik sambil digoyang-goyang, langkah

selanjutnya masukan spesimen pada alkohol.

4. Permukaan spesimen yang telah dietsa dengan larutan HNO3 dan alkohol

akan menunjukan perubahan warna pada permukaan.

5. Permukaan yang telah dietsa diamati dibawah mikroskop logam dan

lakukan pemotretan, diidentifikasi dan dilakukan perhitungan besaran

butiran.

3.5.4.2. Pengujian struktur makro

Salah satu dari pengujian struktur makro adalah pengujian patahan

dimana bahan dinilai dari besar butir kristal, warna dan mengkilatnya patahan

dari batang uji atau produk yang dipatahkan. Pengujian lainnya adalah

pemeriksaan dengan jalan mengetsa dan pembesaran struktur kristal, segregasi

dan pemeriksaan cacat kecil setelah memoles patahan, dan dari pengujian

44

BAB IV

HASIL PENELITIAN DAN PEMBAHASAN

4.1. Hasil Uji Komposisi

Bahan baja karbon rendah sebagai sampel penelitian belum diketahui komposisi paduannya, sehingga diuji struktur komposisi kimianya. Pengujian komposisi kimia dilaksanakan di Laboratorium Politeknik Manufaktur Ceper Klaten. Dari hasil pengujian komposisi kimia diketahui struktur paduannya, sebagai berikut :

Tabel 4.1. Komposisi baja karbon rendah

Unsur (%)

Fe C Si Mn

P S Cr Mo Cu Nb

98,49 0,195 0,136 0,514 0,044 0,044 0,001 0,109 0.065 0,015

45

4.2. Pengujian Tarik

Dari hasil pengujian tarik yang telah dilakukan, dapat diketahui angka

peak dan break, angka peak menunjukkan dimana besarnya beban yang dapat diterima oleh spesimen tersebut, jika beban yang diberikan melebihi dari beban maksimum akan menyebabkan putus pada spesimen. Sedangkan angka break

menyatakan bahan telah mengalami titik jenuh setelah mendapatkan beban yang melebihi beban maksimum yang dapat diterima oleh spesimen tersebut. Permukaan spesimen yang rata bila diberi tarikan akan memungkinkan terjadinya perkembangan retakan yang lebih luas. Hal ini disebabkan karena perkembangan retakan yang menyebabkan putus pada bahan tidak dibatasi oleh bidang yang sempit, sehingga retak yang menjadi awal mula putus pada bahan mempunyai bidang yang lebih luas.

4.2.1. Data hasil pengujian

Tabel 4.2. Uji tarik baja annealing

No D Ao Lo ?L P maks s maks e

(mm) (mm2) (mm) (mm) (kg) (kg/mm2) (%)

1 8.2 52.78 60 6.3 1720 32.59 10.5

2 8.2 52.78 60 7.2 1720 32.59 12

rata-rata 1720 32.59 11.25

Tabel 4.3. Uji tarik baja quencing

No D Ao Lo ?L P maks s maks e

(mm) (mm2) (mm) (mm) (kg) (kg/mm2) (%)

1 7.8 47.76 60 2.9 2560 53.60 4.8

2 8.03 47.15 60 4.1 2320 49.21 6.8

46

Tabel 4.4. Uji tarik baja tempering

No D Ao Lo ?L P maks s maks e

(mm) (mm2) (mm) (mm) (kg) (kg/mm2) (%)

1 7.85 48.37 60 3.2 2520 52.10 5.3

2 8.03 50.62 60 3.3 2740 54.13 5.5

rata-rata 2630 53.11 5.4

Tabel 4.5. Uji tarik baja tempering disertai pendinginan cepat

No D Ao Lo ?L P maks s maks e

(mm) (mm2) (mm) (mm) (kg) (kg/mm2) (%)

1 8.05 50.87 60 4.3 2710 53.27 7.2

2 8.05 50.87 60 2.7 2680 52.68 4.5

rata-rata 2695 52.98 5.9

Untuk selanjutnya, data hasil pengujian tarik tersebut disajikan dalam bentuk grafik pada Gambar 4.1 berikut ini:

32.59

51.41 53.11 52.98

0 10 20 30 40 50 60

1 2 3 4

Jenis Perlakuan T e g a n g a n (k g /m m 2 )

47

Keterangan :

1. Baja Annealing 2. Baja Quencing 3. Baja Tempering

4. Baja Tempering disertai pendinginan cepat

4.2.2. Perhitungan

Dari data pengujian tarik, maka dapat dilakukan perhitungan mengenai tegangan maksimum, regangan dan beban maksimum untuk penentuan beban awal pada pengujian kelelahan. Perhitungannya sebagai berikut :

1.Tegangan maksimum (smaksimum)

smaks = 0

A Pmaks

A0 = 82

4 = 50,26 mm 2

Sehingga :

smaks = 26 , 50 1780

= 35,42 kg/mm2

Dengan :

smaks = Tegangan tarik maksimum (kg/mm2) Pmaks = Beban maksimum (kg)

48

2.Regangan (e)

e = 100% 0

L L

= 100% 60

8 , 7

= 13 % Dengan :

e = Regangan (%)

L0 = Panjang ukuran awal (mm)

4.2.3. Pembahasan

Dari hasil pengujian tarik, regangan pada baja annealing suhu 920°C lebih besar dari baja quencing, begitu juga dengan regangan pada baja tempering suhu 460°C lebih besar dari baja tempering disertai pendinginan cepat. Ini menandakan bahwa baja annealing lebih ulet atau lunak dibandingkan dengan baja quencing, baik pada suhu 920°C maupun suhu 460°C.

4.3. Pengujian Kelelahan

4.3.1. Pengujian kelelahan baja annealing

49

tarik diperoleh hasil tegangan tarik maksimum yang dapat diterima oleh spesimen.

Hasil dari pengujian tarik diperoleh tegangan tarik maksimum 35,7 kg/mm2, maka penentuan beban awal dipilih 70% dari tegangan tarik maksimum, sehingga diperoleh :

s = 70% 32,59 kg/mm2 = 22,813 kg/mm2

( / ) 32 2 2 3 mm kg d L W 3 ) 8 ( 32 200 2 813 , 22 W

W = 12,34 kg

Dengan demikian besarnya beban awal untuk pengujian kelelahan adalah sebesar 12 kg dan selanjutnya beban diturunkan sampai siklus aman perancangan yaitu sebesar 2.000.000 atau lebih dengan beban bervariasi. Dengan beban sebesar 12 kg, dimungkinkan dapat menyebabkan bahan akan mengalami kelelahan dan patah.

Benda uji tidak dapat diuji karena nilai ketegaran rendah dima na rumus pembebanan rotari bending 0,7(70%) dari tegangan tarik masuk daerah plastis dari kurva tarik pembebanan Vs pertambahan panjang (lihat diagram beban dan pertambahan panjang proses aneling dilampiran)

50

Untuk selanjutnya, data hasil pengujian tersebut tidak dapat disajikan dalam bentuk grafik hubungan antara tegangan (S) dengan jumlah siklus (N)

4.3.2. Pengujian kelelahan baja quencing

Dari hasil dari pengujian tarik diperoleh tegangan tarik maksimum 51,41 kg/mm2, maka penentuan beban awal dipilih 80% dari tegangan tarik maksimum, sehingga diperoleh :

s = 80% 51,41 kg/mm2 = 41,128 kg/mm2

) / ( 32 2 2 3 mm kg d L W

3 ) 8 ( 32 200 2 128 , 41 W

W = 18,97 kg ~ 19kg

51

Tabel 4.7. Uji kelelahan baja quencing

No D (mm) W (kg) s (kg/mm²) N (Jumlah Siklus)

1 8.00 19 37.82 5012

2 8.00 17 33.84 11052

3 7.90 15 31.01 41338

4 7.95 13 26.37 112381

5 7.90 12 24.80 199356

6 8.00 11.5 22.89 591379

7 7.95 11 22.31 240143

8 8.10 10 20.28 1133966

9 7.95 9.75 19.78 1920737

10 8.00 9.5 18.91 >2000000

Untuk selanjutnya, data hasil pengujian tersebut disajikan dalam bentuk grafik hubungan antara tegangan (S) dengan jumlah siklus (N) dibawah ini :

Tegangan vs Siklus

10 15 20 25 30 35 40

3 5 7

Jumlah siklus (10N)

T e g a n g a n (k g /m m 2 ) ? N

52

Tegangan vs Siklus

10 15 20 25 30 35 40

3 5 7

Jumlah siklus (10N)

T e g a n g a n (k g /m m 2 ) ? N

Gambar 4.4. Diagram S-N hasil pengujian pada aneling dan quencing

Keterangan : Annealing

Quencing

4.3.3. Pengujian kelelahan baja tempering

Dari hasil dari pengujian tarik diperoleh tegangan tarik maksimum 53,11kg/mm2, maka penentuan beban awal dipilih 80% dari tegangan tarik maksimum, sehingga diperoleh :

s = 80% 53,11kg/mm2 = 42,488 kg/mm2

53 3 ) 8 ( 32 200 2 488 , 42 W

W = 20,870 kg ~ 21kg

Dengan demikian besarnya beban awal untuk pengujian kelelahan adalah sebesar 21 kg dan selanjutnya beban diturunkan sampai siklus aman perancangan yaitu sebesar 2.000.000 atau lebih dengan beban bervariasi. Dengan beban sebesar 21 kg, dimungkinkan dapat menyebabkan bahan akan mengalami kelelahan dan patah.

Tabel 4.8. Uji kelelahan baja tempering

No D (mm) W (kg) s (kg/mm²) N (Jumlah Siklus)

1 7.95 21 42.59 19386

2 8.00 18 35.83 30008

3 8.00 17 33.84 59772

4 8.05 16 31.26 120591

5 8.00 15 29.86 227800

6 8.05 14.5 28.33 361115

7 7.90 13.5 27.90 558432

8 8.00 12.5 24.88 913257

9 8.10 11.5 22.05 1880944

10 8.00 10.75 20.90 >2000000

54

Tegangan vs Siklus

15 20 25 30 35 40 45 50

4 5 6 7

Jumlah siklus (10N)

T e g a n g a n (k g /m m 2 ) ? N

Gambar 4.5. Diagram S-N baja tempering

4.3.4. Pengujian kelelahan baja tempering disertai pendinginan cepat suhu Dari hasil dari pengujian tarik diperoleh tegangan tarik maksimum 52,98 kg/mm2, maka penentuan beban awal dipilih 80% dari tegangan tarik maksimum, sehingga diperoleh :

s = 80% 52,98 kg/mm2 = 42,384 kg/mm2

) / ( 32 2 2 3 mm kg d L W 3 ) 8 ( 32 200 2 384 , 42 W

55

Dengan demikian besarnya beban awal untuk pengujian kelelahan adalah sebesar 21 kg dan selanjutnya beban diturunkan sampai siklus aman perancangan yaitu sebesar 2.000.000 atau lebih dengan beban bervariasi. Dengan beban sebesar 21 kg, dimungkinkan dapat menyebabkan bahan akan mengalami kelelahan dan patah.

Tabel 4.9. Uji kelelahan baja tempering disertai pendinginan cepat suhu No D (mm) W (kg) s (kg/mm²) N (Jumlah Siklus)

1 8.00 21 41.80 22031

2 8.00 18 35.83 27799

3 8.00 17 33.84 60078

4 8.00 16 31.85 140551

5 7.90 15 31.00 201373

6 7.95 14 28.40 411056

7 7.95 13.5 27.38 623214

8 8.00 12.5 24.88 1176801

9 7.95 11.5 23.33 1783900

10 7.95 11 22.31 >2000000

56

Tegangan vs Siklus

15 20 25 30 35 40 45 50

3 5 7

Jumlah siklus (10N)

T e g a n g a n (k g /m m 2 ) ? N

Gambar 4.6. Diagram S-N baja tempering disertai pendinginan cepat suhu

Tegangan vs Siklus

15 20 25 30 35 40 45 50

3 4 5 6 7

Jumlah siklus (10N)

T e g a n g a n (k g /m m 2 ) ? N

Gambar 4.7. Diagram S-N hasil pengujian pada suhu 460°C

Keterangan : tempering

57

Grafik S-N (Gambar 4.7), menunjukan perbandingan uji kelelahanan antara baja tempering dengan baja tempering disertai pendinginan cepat pada suhu 460°C dengan bentuk spesimen yang sama yaitu bertakik rata.

4.3.5. Pembahasan

Dari hasil pengujian kelelahan, baja annealing suhu 920°C memiliki kekuatan lelah yang lebih baik dari baja quencing. Begitu juga dengan baja tempering memiliki kekuatan lelah yang lebih baik dari baja tempering disertai pendinginan cepat.

4.4. Pengujian Kekerasan Brinell

Tujuan pengujian kekerasan brinell ini untuk mengetahui sifat logam dan memeriksa kualitas logam. Pada pengujian ini dilakukan pengujian kekerasan brinell sebanyak 10 titik terhadap masing-masing perlakuan. Hasil dari pengujian kekerasan ditunjukan pada tabel dibawah ini:

Angka Kekerasan Brinell (BHN) =

2 2 2

d D D D

P

Dengan:

P = Beban yang diberikan pada indentor atau gaya penekanan (kg) D = Diameter penetrator (mm)

58

Tabel 4.10. Pengujian kekerasan baja annealing

P (kg) D (mm) d

(mm)

BHN BHN Rata-rata 187,5 2,5 3,14 1.04 140.53

187,5 2,5 3,14 0.98 159.13 187,5 2,5 3,14 1.10 124.88 187,5 2,5 3,14 1.00 152.63 187,5 2,5 3,14 0.98 159.13

147.259

Tabel 4.11. Pengujian kekerasan baja quencing

P (kg) D (mm) d

(mm)

BHN BHN Rata-rata 187,5 2,5 3,14 1.14 173.69

187,5 2,5 3,14 1.20 155.69 187,5 2,5 3,14 1.16 167.37 187,5 2,5 3,14 1.12 180.32 187,5 2,5 3,14 1.14 173.69

170.152

Tabel 4.12. Pengujian kekerasan baja tempering

P (kg) D (mm) d

(mm)

BHN BHN Rata-rata 187,5 2,5 3,14 1.12 180.32

187,5 2,5 3,14 1.14 173.69 187,5 2,5 3,14 1.08 194.70 187,5 2,5 3,14 1.10 187.31 187,5 2,5 3,14 1.10