No. 725 / TA / FT-USD / TM / November / 2006

TUGAS AKHIR

Diajukan Untuk Memenuhi Salah Satu Syarat Memperoleh Gelar Sarjana Teknik

Jurusan Teknik Mesin

disusun oleh :

Mei Tri Widiatmoko

NIM : 025214024

PROGRAM STUDI TEKNIK MESIN

JURUSAN TEKNIK MESIN

FAKULTAS TEKNIK

UNIVERSITAS SANATA DHARMA

YOGYAKARTA

2007

No. 725 / TA / FT-USD / TM / November / 2006

A FINAL PROJECT

Submit for The Partial Fulfillment of Requirements to Obtain the Sarjana Teknik Degree

In Mechanical Engineering

By :

Mei Tri Widiatmoko

Student number : 025214024

MECHANICAL ENGINEERING STUDY PROGRAM

MECHANICAL ENGINEERING DEPARTMENT

ENGINEERING FACULTY

SANATA DHARMA UNIVERSITY

YOGYAKARTA

2007

PADUAN

Al-Si-Cu

Disusun oleh : Mei Tri Widiatmoko

NIM : 025214024

Telah disetujui oleh :

Pembimbing I

Tanggal : 23 Februari 2007

PADUAN

Al-Si-Cu

Dipersiapkan dan ditulis oleh :

Mei Tri Widiatmoko NIM : 0250214024

Telah dipertahankan didepan panitia penguji pada tanggal 25 Januari 2007 dan dinyatakan memenuhi syarat.

Susunan Panitia Penguji

Ketua : Budi Sugiharto, S.T., M.T.

Sekretaris : Ir. Rines, M.T.

Anggota : I Gusti Ketut Puja, S.T., M.T.

Yogyakarta, 23 Februari 2007 Fakultas Teknik Universitas Sanata Dharma

Yogyakarta Dekan

Ir. Gregorius Heliarko, S.J., S.S., B.S.T., M.A., M.sc.

karya yang pernah diajukan untuk memperoleh gelar kesarjanaan di suatu Perguruan Tinggi, dan sepanjang pengetahuan saya juga tidak terdapat karya atau pendapat yang pernah ditulis atau diterbitkan oleh orang lain, kecuali yang secara tertulis diacu dalam naskah ini dan disebutkan dalam daftar pustaka.

Yogyakarta, 15 Januari 2007 Penulis

Mei Tri Widiatmoko

Puji syukur kepada Tuhan Yang Maha Esa atas berkat dan bimbingan-Nya

hingga terselesaikannya penyusunan Tugas Akhir ini, dengan judul “Pengaruh

Seng Terhadap Sifat Fisis dan Mekanis Paduan Al-Si-Cu”. Adapun penyusunan

tugas akhir ini merupakan salah satu syarat memperoleh gelar Sarjana Teknik

Jurusan Teknik Mesin Fakultas Teknik Universitas Sanata Dharma. Dalam

penyusunan Tugas Akhir ini, akan dianalisis tentang logam paduan

Al-Si-4,5%Cu-Zn.

Pada kesempatan ini penulis mengucapakan terima kasih atas segala

bantuan sehingga tugas akhir ini dapat terselesaikan dengan baik, kepada :

1. Tuhan Yang Maha Esa atas segala berkat dan bimbingan-Nya selama

pengerjaan tugas ini.

2. Ir. Greg. Heliarko, S.J., S.S., B.S.T., M.A., M.Sc. selaku Dekan

Fakultas Teknik Universitas Sanata Dharma.

3. Yosef Agung Cahyanta, S.T., M.T. selaku Ketua Jurusan dan Ketua

Program Studi Jurusan Teknik Mesin Universitas Sanata Dharma.

4. I Gusti Ketut Puja, S.T., M.T. selaku dosen pembimbing utama

penyusunan Tugas Akhir.

5. Seluruh staf pengajar jurusan Teknik Mesin Universitas Sanata

Dharma yang telah mendidik dan memberikan berbagai Ilmu

Pengetahuan yang sangat membantu penyelesaian Tugas Akhir ini.

7. Rekan-rekan mahasiswa Jurusan Teknik Mesin yang telah memberikan

bantuan dalam penyelesaian Tugas Akhir ini.

8. Semua anak kos “Rambutan” yang telah memberikan dukungan dan

bantuan dalam penyelesaian Tugas Akhir ini.

9. Semua pihak yang telah membantu terselesaikannya penyusunan

Tugas Akhir ini.

Penulis menyadari masih banyak kekurangan dalam penyusunan ini karena

keterbatasan dan pengetahuan. Untuk itu penulis mengharap kritik dan saran yang

bersifat membangun guna lebih sempurnanya tugas akhir ini. Akhir kata semoga

tugas akhir ini dapat bermanfaat bagi penulis pada khususnya dan bagi pembaca

pada umumnya. Terima kasih.

Yogyakarta, 15 Januari 2007

Penulis

HALAMAN JUDUL... i

HALAMAN JUDUL (INGGRIS)... ii

HALAMAN PENGESAHAN... iii

HALAMAN PERYATAAN ... v

KATA PENGANTAR ... vi

DAFTAR ISI... viii

INTISARI... xii

PERSEMBAHAN ... xiii

BAB I PENDAHULUAN ... 1

1.1 Latar Belakang Masalah ... 1

1.2 Tujuan Penelitian ... 1

1.3 Batasan Masalah ... 2

BAB II DASAR TEORI ... 3

2.1 Pengetahuan Tentang Aluminium... 3

2.2 Produksi Aluminium... 4

2.2.1 Proses Pengolahan Alumina ... 4

2.2.2 Proses Elektrolisa Alumina... 5

2.3 Sifat-sifat Aluminium ... 5

2.4 Aluminium Murni ... 7

2.5 Paduan Aluminium ... 7

2.6 Klasifikasi Paduan Aluminium ... 8

2.6.3 Paduan Al-Si ... 12

2.6.4 Paduan Al-Mg... 13

2.6.5 Paduan Al-Mg-Si ... 14

2.6.6 Paduan Al-Mg-Zn ... 14

2.7 Tembaga dan Paduannya ... 14

2.7.1 Tembaga Murni... 14

2.7.2 Paduan Tembaga ... 15

2.8 Seng dan Paduannya ... 15

2.9 Rencana Pengecoran ... 16

2.9.1 Sifat-sifat Logam Cair... 16

2.9.2 Pembekuan Logam... 17

2.9.3 Pola ... 18

2.9.4 Kup, Drag dan Permukaan Pisah ... 19

2.9.5 Peleburan Logam ... 20

2.9.6 Penuangan Logam Cair... 20

2.9.7 Pengambilan Coran dari Cetakan... 21

2.9.8 Hal-hal yang Mempengaruhi Hasil Coran ... 22

2.9.9 Pemeriksaan Coran ... 23

2.9.10 Cacat Coran... 24

BAB III PELAKSANAAN PENELITIAN... 27

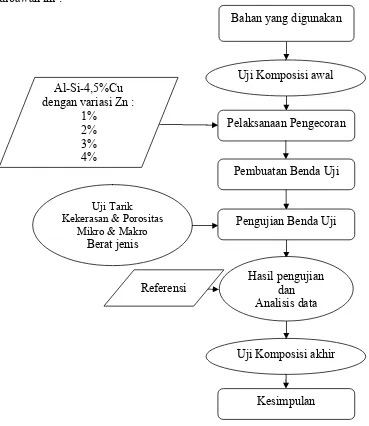

3.1 Diagram Alir Proses Penelitian... 27

3.4 Alat yang digunakan dalam Pengecoran dan Pengujian ... 28

3.5 Proses Pengecoran ... 29

3.5.1 Persiapan Cetakan... 29

3.5.2 Tahap Peleburan... 30

3.5.3 Tahap Penuangan dan Pembekuan... 30

3.5.4 Tahap Pelepasan Hasil Coran ... 31

3.6 Pembuatan Benda Uji ... 31

3.7 Pengujian Benda Uji ... 32

3.7.1 Pengujian Tarik... 32

3.7.2 Pengujian Kekerasan... 34

3.7.3 Pengujian Struktur Mikro dan Porositas ... 36

3.7.4 Pengujian Berat Jenis... 38

3.7.5 Pengamatan Bentuk Patahan... 39

3.8 Uji Komposisi Akhir... 40

BAB IV PEMBAHASAN... 41

4.1 Pengujian Tarik... 41

4.2 Pengujian Kekerasan... 44

4.3 Pengujian Struktur Mikro ... 45

4.4 Pengujian Porositas... 48

4.5 Pengujian Berat Jenis... 52

4.6 Pengujian Bentuk Patahan ... 53

5.2 Saran ... 58

DAFTAR PUSTAKA ... 59

LAMPIRAN... 60

Penelitian ini bertujuan untuk mengetahui sifat fisis dan mekanis pada

paduan aluminium-silikon. Benda uji dibuat dari coran Al-Si yang dipadukan

dengan 4,5% tembaga dan variasi seng 1%, 2%, 3%, 4%. Jenis Pengujian yang

dilakukan adalah pengujian tarik yang mengacu pada standar ASTM, pengujian

kekerasan, pengujian struktur mikro, pengujian porositas, pengujian berat jenis

dan pengamatan bentuk patahan.

Hasil dari penelitian menunjukkan bahwa penambahan seng meningkatkan

kekuatan tarik. Kekuatan tarik tertinggi pada paduan Al-Si-4,5%Cu-4%Zn sekitar

15 kg/mm2 dan terendah pada paduan Al-Si-4,5%Cu-1%Zn sekitar 12 kg/mm2. Berat jenis tertinggi pada paduan Al-Si-4,5%Cu-4%Zn yaitu 3,22 gram/cm3 dan berat jenis terendah pada paduan Al-Si-4,5%Cu-1%Zn yaitu 2,88 gram/cm3. Kekerasan tertinggi pada paduan Al-Si-4,5%Cu-1%Zn yaitu 80,71 BHN dan

terendah pada paduan Al-Si-4,5%Cu-4%Zn yaitu 75,38 BHN, dibandingkan

dengan paduan Al-Si cor ulang.

Ayah & ibu yang kusayang Sukarnen & partilah

Kakakku tersayang mbak Yayan & mas Agung

Kakek & nenekku di Wonosari

Keluarga besar mbah Marto

Kakek & nenekku di Bantul

Teman-teman mahasiswa teknik mesin angkatan’02

Teman-teman kos wisma rambutan

Jogja, 16 januari 2007

1.1 Latar Belakang Masalah

Perkembangan teknologi sekarang ini sangatlah pesat, terutama dalam

dunia industri. Dalam dunia industri sendiri sering kita jumpai berbagai macam

bahan, salah satunya adalah aluminium yang merupakan logam non-ferro. Untuk

mendapatkan sifat-sifat bahan yang diharapkan, dapat kita lakukan paduan antara

bahan yang satu dengan bahan yang lainnya. Dalam memadukan logam

hendaknya di ketahui dahulu sifat-sifat bahan yang akan dipadukan, supaya

mendapatkan paduan logam dengan kualitas yang baik.

Salah satu bahan yang baik untuk keperluan tersebut adalah aluminium.

Aluminium mempunyai sifat-sifat antara lain : tahan terhadap korosi, berat jenis

yang rendah, daya hantar listrik yang baik, kekuatan yang cukup tinggi dalam

bentuk paduan dan mempunyai titik lebur yang relatif rendah sehingga

memungkinkan proses pengerjaan paduan yang cepat.

1.2 Tujuan Penelitian

Tujuan dari penelitian yang diharapkan adalah :

1. Menyelidiki besarnya kekuatan tarik dari paduan

aluminium-silikon-tembaga dengan variasi seng.

2. Menyelidiki struktur mikro dari paduan aluminium-silikon-tembaga

dengan variasi seng.

3. Menyelidiki bentuk patahan dari paduan aluminium-silikon-tembaga

dengan variasi seng.

4. Menyelidiki kekerasan dari paduan aluminium-silikon-tembaga dengan

variasi seng.

5. Menyelidiki perubahan porositas dari paduan aluminium-silikon-tembaga

dengan variasi seng.

6. Menyelidiki perubahan berat jenis dari paduan aluminium-silikon-tembaga

dengan variasi seng.

1.3 Batasan Masalah

Pada penelitian ini, penulis memberikan batasan-batasan tentang penelitian

untuk tugas akhir supaya penelitian ini dapat terarah dan sistematis.

Batasan-batasan untuk penelitian adalah sebagai berikut :

1. Bahan pengujian adalah paduan Al-Si-4,5%Cu-Zn.

2. Proses pengujian yang dilakukan terhadap paduan Al-Si-4,5%Cu-Zn.

3. Alat yang digunakan untuk pengujian tarik adalah Gotech Testing

Machine.

4. Pengujian kekerasan yang dilakukan dengan menggunakan pengujian

2.1 Pengetahuan Tentang Aluminium

Aluminium (Al) merupakan unsur logam yang cukup banyak terdapat

dalam alam. Aluminium ditemukan oleh Sir Humphrey pada tahun 1809, dan

pertama kali diproduksi sebagai logam oleh Hans Christian Oersted tahun 1825.

Dia dapat menghasilkan aluminium chlorida dengan dengan cara melewatkan

chlorine melalui campuran alumina dan arang yang dipanaskan. Kemudian

aluminium chlorida mengembun pada bagian pendingin dari sistem kedap udara

yang diciptakan. Setelah mereaksikan aluminium chlorida dengan potassium dan

destilasi pada ruang vakum untuk menghasilkan merkuri, dia memperoleh suatu

benda yang dilaporkan sebagai mirip timah.

Pada tahun 1886 Chark Martin Hall, seorang Amerika dan Paul L.T.

Heroult, seorang warga negara Prancis menemukan suatu cara untuk mereduksi

alumina dengan proses produksi elektrolit, yaitu proses alumina pada temperatur

tinggi pada media kriolit cair. Bahan dasarnya adalah berupa bauksit yang

umumnya terdapat di daerah tropis dan daerah sub-tropis yang mempunyai curah

hujan yang tinggi. Bauksit terbentuk dari proses pelapukan batuan beku. Pada

tahun 1888 Karl J. Bayer ahli kimia kebangsaan Austria menemukan proses

ekstraksi alumina dari bijih bauksit, (Tata Surdia dan Shinroku Saito, 1999 : 129).

Pada tahun 1900 telah dibuat pembangkit listrik dengan kapasitas besar,

maka produksi aluminium juga dapat dilakukan dalam skala besar. Jumlah

produksi aluminium cenderung meningkat sampai sekarang seiring dengan makin

luasnya penggunaan aluminium. Penggunaan aluminium meningkat setiap tahun

dan menempati urutan ke dua setelah logam ferro (besi dan baja) dan merupakan

yang terbanyak diantara logam non-ferro. Hal ini disebabkan karena sifat-sifat

aluminium antara lain : ulet, ringan, tahan korosi, mudah dibentuk, konduktifitas

panas dan listrik yang tinggi. Kekuatan mekanis aluminium dapat ditingkatkan

dengan penambahan unsur paduan seperti Cu, Mg, Si, Mn, Ni. Bahan Al atau

paduannya digunakan dalam banyak hal, misalnya : peralatan rumah tangga,

industri, pesawat terbang, mobil, kapal laut, konstruksi, dan lain-lain.

2.2 Produksi Aluminium

Aluminium di produksi dari bauksit yang merupakan campuran mineral

gibsite [Al(OH)3], diaspore [AlO(OH)] dan mineral lempung seperti kaolinit

[Al2Si2O5(OH)4]. Proses produksi alumiium dari bauksit meliputi dua tahap yaitu :

proses pengolahan alumina (Al2O2) dan proses elektrolisa alumina menjadi

aluminium.

2.2.1 Proses Pengolahan Alumina

Proses pengolahan bauksit menjadi alumina melalui suatu rangkaian

proses yang disebut proses bayer. Bauksit dimasukkan ke dalam larutan NaOH

dan alumina yang terdapat didalamnya membentuk sodium aluminat.

Setelah pemisahan sodium aluminat dari zat lainnya, lalu didinginkan secara

perlahan sampai tempertur 25 – 35 °C untuk mengendapkan aluminium [Al(OH)3]

menurut reaksi :

NaAlO2 + 2H2O → Al(OH)3 + NaOH

Kemudian Al(OH)3 dicuci dan selanjutnya dipanaskan sampai temperatur 1100°C

- 1200°C untuk menghasilkan aluminium oksida (Al2O3) menurut reaki berikut :

2Al(OH)3→ Al2O3 + 3H2O

2.2.2 Proses Elektrolisa Alumina

Alumina yang diperoleh melalui proses pengolahan bauksit, di proses lagi

secara elektrolisa pada temperatur tinggi dengan proses Hall–Heroult. Karena

alumina mempunyai titik leleh yang tinggi (2000 °C), maka alumina tersebut

dilarutkan ke dalam cairan cryolite (Na3AlF6) yang bertindak sebagai elektrolit,

sehingga titik leleh menjadi lebih rendah.

2.3 Sifat-sifat Aluminium

Aluminium merupakan logam non-ferro yang mempunyai sifat-sifat

sebagai berikut ini :

1. Tahan terhadap korosi (corrosion resistance), untuk logam-logam

non-ferrous dapat dikatakan bahwa semakin besar kerapatannya maka semakin

besar daya korosinya tetapi aluminium merupakan penngecualian.

Walaupun aluminium mempunyai daya senyawa tinggi terhadap oksigen

mengoksidasi (korosi), tetapi dalam kenyataannya aluminium mempunyai

daya tahan terhadap korosi yang sangat baik. Hal ini disebabkan karena

adanya lapisan atau selaput tipis oksida transparan dan jenuh oksigen di

seluruh permukaan. Selaput ini mengendalikan laju korosi dan melindungi

lapisan dibawahnya dari serangan atmosfir berikutnya.

2. Aluminium memiliki berat jenis 2643 kg/m3 dan lebih rendah dibandingkan terhadap baja dengan kerapatan 7769 kg/m3.

3. Penghantar panas dan listrik yang baik (heat and electrical conductivity),

disamping daya tahan yang baik terhadap korosi, aluminium mempunyai

daya hantar panas dan listrik yang tinggi. Daya hantar listrik aluminium

murni sekitar 60% dari daya hantar tembaga.

4. Titik lebur rendah (melting point), titik lebur aluminium relatif rendah

(660°C) sehingga sangat baik untuk proses penuangan dengan waktu

peleburan relatif singkat dan biaya operasi akan lebih murah.

5. Tidak beracun (nontoxicity), aluminium dapat digunakan sebagai bahan

pembungkus atau kaleng makanan dan minuman. Hal ini disebabkan

reaksi kimia antara makanan dan minuman tersebut dengan aluminium

tidak menghasilkan zat beracun yang membahayakan manusia.

6. Sifat mekanis (mechanical properties), aluminium mempunyai kekuatan

tarik, kekerasan, dan sifat mekanis lain sebanding dengan paduan bukan

7. Sifat mampu bentuk (formability), aluminium dapat dibentuk dengan

mudah. Aluminium mempunyai sifat mudah ditempa yang memungkinkan

di buat dalam bentuk plat atau lembaran tipis.

2.4 Aluminium Murni

Aluminium didapat dalam keadaan cair dengan elektrolisa, umumnya

mencapai kemurnian 99,85% berat. Dengan mengelektrolisa kembali dapat di

capai kemurnian 99,99%. Ketahanan korosi berubah menurut kemurnian, pada

umumnya untuk kemurnian 99,0% atau diatasnya dapat dipergunakan di udara

tahan dalam waktu bertahun-tahun. Hantaran listrik aluminium kira-kira 60% dari

hantaran tembaga, tetapi massa jenisnya kira-kira sepertiganya sehingga

memungkinkan untuk memperluas penampangnya. Oleh karena itu dapat

digunakan untuk kabel tenaga dan dalam berbagai bentuk umpamanya sebagai

lembaran tipis.

2.5 Paduan Aluminium

Kekuatan aluminium yang berkisar antara 83 – 310 Mpa dapat dilipatkan

melalui pengerjaan dingin atau pengerjaan panas. Dengan menambahkan unsur

paduan, pengerjaan panas atau dingin dan perlakuan panas dapat diperoleh paduan

dengan kekuatan melebihi 700 Mpa. Paduan Aluminium dapat di tempa, di

ekstruksi, dilengkungkan, di regang, di putar, di pons, di embos, di bentuk sambil

di rol atau di tarik menjadi kawat. Di pasaran dapat di peroleh paduan aluminium

2.6 Klasifikasi Paduan Aluminium

Paduan Al diklasifikasikan dalam berbagai standar oleh berbagai negara di

dunia. Saat ini klasifikasi yang sangat terkenal dan sempurna adalah standar

Aluminium Association di Amerika (AA) yang didasarkan atas standar terdahulu

dari Alcoa (Aluminium Company of America). Paduan tempaan dinyatakan

dengan satu atau dua angka “S”, sedangkan paduan coran dinyatakan dengan 3

angka. Standar AA menggunakan penandaan 4 angka sebagai berikut : Angka

pertama menyatakan sistem paduan dengan unsur-unsur yang ditambahkan, yaitu :

1 : Al murni, 2 : Al-Cu, 3 : Al-Mn, 4 : Al-Si, 5 : Al-Mg, 6 : Al-Mg-Si, 7 : Al-Zn,

sebagai contoh, paduan Al-Cu dinyatakan dengan angka 2000. Angka pada tempat

kedua menyatakan kemurnian dalam paduan yang di modifikasi dan Al murni

sedangkan angka ketiga dan keempat dimaksudkan untuk Alcoa terdahulu seperti

S, sebagai contoh, 3 S sebagai 3003 dan 63S. Al dengan kemurnian 99,0% atau di

atasnya dengan ketamurnian terbatas (2S) dinyatakan sebagai 1100.

Dalam paduan Al perubahan yang berarti dari material disebabkan oleh

perlakuan panas telah di kenal, yang dinyatakan dalam tabel 2.6.2, sebagai contoh

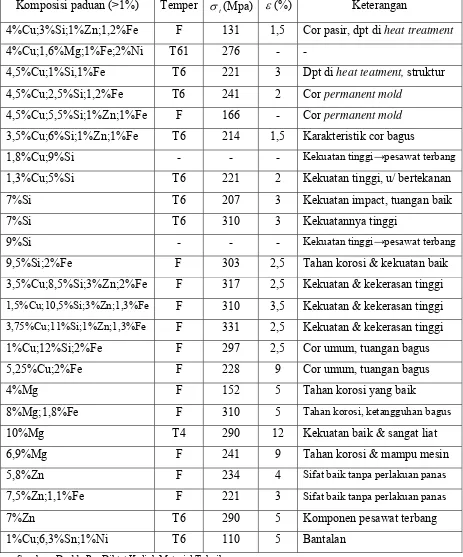

Tabel 2.6.1 Paduan Aluminium Cor

Komposisi paduan (>1%) Temper σt(Mpa) ε(%) Keterangan

4%Cu;3%Si;1%Zn;1,2%Fe F 131 1,5 Cor pasir, dpt di heat treatment 4%Cu;1,6%Mg;1%Fe;2%Ni T61 276 - -

4,5%Cu;1%Si,1%Fe T6 221 3 Dpt di heat teatment, struktur

4,5%Cu;2,5%Si;1,2%Fe T6 241 2 Cor permanent mold

4,5%Cu;5,5%Si;1%Zn;1%Fe F 166 - Cor permanent mold

3,5%Cu;6%Si;1%Zn;1%Fe T6 214 1,5 Karakteristik cor bagus

1,8%Cu;9%Si - - - Kekuatan tinggi→pesawat terbang

1,3%Cu;5%Si T6 221 2 Kekuatan tinggi, u/ bertekanan

7%Si T6 207 3 Kekuatan impact, tuangan baik

7%Si T6 310 3 Kekuatannya tinggi

9%Si - - - Kekuatan tinggi→pesawat terbang

9,5%Si;2%Fe F 303 2,5 Tahan korosi & kekuatan baik

3,5%Cu;8,5%Si;3%Zn;2%Fe F 317 2,5 Kekuatan & kekerasan tinggi

1,5%Cu;10,5%Si;3%Zn;1,3%Fe F 310 3,5 Kekuatan & kekerasan tinggi

3,75%Cu;11%Si;1%Zn;1,3%Fe F 331 2,5 Kekuatan & kekerasan tinggi

1%Cu;12%Si;2%Fe F 297 2,5 Cor umum, tuangan bagus

5,25%Cu;2%Fe F 228 9 Cor umum, tuangan bagus

4%Mg F 152 5 Tahan korosi yang baik

8%Mg;1,8%Fe F 310 5 Tahan korosi, ketangguhan bagus

10%Mg T4 290 12 Kekuatan baik & sangat liat

6,9%Mg F 241 9 Tahan korosi & mampu mesin

5,8%Zn F 234 4 Sifat baik tanpa perlakuan panas

7,5%Zn;1,1%Fe F 221 3 Sifat baik tanpa perlakuan panas

7%Zn T6 290 5 Komponen pesawat terbang

1%Cu;6,3%Sn;1%Ni T6 110 5 Bantalan

Tabel 2.6.2Klasifikasi perlakuan bahan

Tanda Perlakuan

-F Setelah pembuatan

-O Di anil penuh

-H Pengerasan regangan

-H 1n Pengerasan regangan

-H 2n Sebagian di anil setelah pengerasan regangan

-H 3n Di anil untuk penyetabilan setelah pengerasan regangan

n = 2 (1/4 keras), 4 (1/2 keras), 6 (3/4 keras), 8 (keras), 9 (sangat keras)

-T Perlakuan panas

-T2 Penganilan penuh (hanya untuk coran)

-T3 Pengerasan regangan setelah perlakuan pelarutan -T4 Penuaan alamiah penuh setelah perlakuan pelarutan -T5 Penuaan tiruan (tanpa perlakuan pelarutan)

-T6 Penuaan tiruan setelah perlakuan pelarutan -T7 Penyetabilan setelah perlakuan pelarutan

-T8 Perlakuan pelarutan, pengerasan regangan, penuaan tiruan -T 9 Perlakuan pelarutan, penuaan tiruan, pengerasan regangan. -T10 Pengerasan regangan setelah penuaan tiruan

Sumber : Tata Surdia dan Shinroku Saito, 1999 : 136

Paduan aluminium yang utama adalah :

2.6.1 Al-Cu dan Al-Cu-Mg

Sebagai paduan coran dipergunakan yang mengandung 4-5%Cu. Ternyata

dari fasanya paduan ini mempunyai daerah luas dari pembekuannya, penyusutan

yang besar, risiko besar pada kegetasan panas dan mudah terjadi retakan pada

Si sangat efektif untuk memperhalus butir. Dengan perlakuan panas T6 pada

coran dapat di buat bahan yang mempunyai kekuatan tarik kira-kira 25 kgf/mm2. Sebagai paduan Al-Cu-Mg paduan yang mengandung 4%Cu dan 0,5%Mg.

Dalam beberapa hari oleh penuaan pada temperatur biasa setelah pelarutan paduan

ini ditemukan oleh A. Wilm dalam usaha mengembangkan paduan Al yang kuat

yang dinamakan duralumin. Duralumin adalah paduan praktis yang sangat

terkenal disebut paduan 2017, komposisi standarnya adalah

4%Cu-0,5%Mg-0,5%Mn. Paduan di mana Mg ditingkatkan pada komposisi standar dari

Al-4,5%Cu-1,5%Mg-0,5%Mn dinamakan paduan 2024, nama lamanya duralumin

super. Paduan yang mengandung Cu mempunyai ketahanan korosi yang jelek, jadi

apabila ketahanan korosi yang khusus diperlukan permukaannya dilapisi dengan

Al murni atau paduan Al yang tahan korosi yang disebut pelat alkad.

2.6.2 Paduan Al-Mn

Mn adalah unsur yang memperkuat Al tanpa mengurangi ketahanan korosi.

Dalam diagram fasa Al-Mn yang ada dalam keseimbangan dengan larutan padat

Al adalah Al6Mn (25,3%Mn), sistem ortorombik , ,

, dan kedua fasa mempunyai eutektit pada 658,5 .

Kelarutan padat maksimum pada temperatur eutektit adalah 1,82% dan pada 500

0

C 0,36%, sedangkan pada temperatur biasa kelarutannya hampir nol.

Sebenarnya paduan Al-1,2%Mn dan Al-1,2Mn-1,0%Mg dinamakan

paduan 3003 dan 3004 yang dipergunakan sebagi paduan tahan korosi tanpa

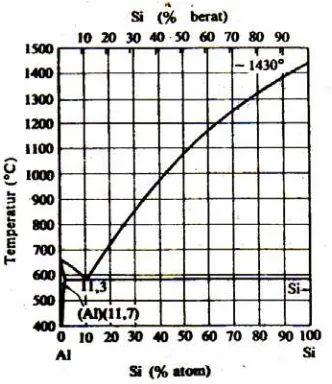

2.6.3 Paduan Al-Si

Gambar 2.1 menunjukkan diagram fasa dari sistem ini. Ini adalah tipe

eutektit yang sederhana yang mempunyai titik eutektit pada 577 0C, 11,7%Si, larutan padat terjadi pada sisi Al. Karena batas kelarutan padat sangat kecil maka

pengerasan penuaan sukar diharapkan.

Kalau paduan ini didinginkan pada cetakan logam, setelah logam di beri

natrium flourida kira-kira 0,05% kadar logam natrium, tampaknya temperatur

eutektit meningkat kira-kira 15 0C, dan komposisi eutektit bergeser ke daerah kaya Si kira-kira pada 14%. Hal ini biasa terjadi pada paduan hipereutektit seperti

11,7-14% Si, Si mengkristal sebagai kristal super, tetapi karena perlakuan yang di

sebut di atas Al mengkristal sebagai kristal primer dan struktur eutektitnya

menjadi sangat halus. Ini dinamakan struktur yang dimodifikasi atau dinamakan

paduan silumin. Sifat-sifat mekaniknya sangat diperbaiki yang ditunjukkan pada

gambar 2.2.

Paduan Al-Si sangat baik kecairannya, yang mempunyai permukaan bagus

sekali, tanpa kegetasan panas, dan sangat baik untuk paduan coran, sebagai

tambahan, Al-Si mempunyai ketahanan korosi yang baik, sangat ringan, koefisien

pemuaian yang kecil dan sebagai penghantar yang baik untuk listrik dan panas.

Gambar 2.2 : Perbaikan sifat-sifat mekanik oleh modifikasi paduan Al-Si (Tata Surdia dan Shinroku Saito, 1999 : 137)

2.6.4 Paduan Al-Mg

Dalam paduan biner Al-Mg satu fasa yang ada dalam keseimbangan

dengan larutan padat Al adalah larutan padat yang merupakan senyawa antar

logam yaitu Al3Mg2. Sel satuannya merupakan hexagonal susunan rapat (cph)

tetapi juga ada dilaporkan bahwa satuannya merupakan kubus berpusat muka (fcc)

rumit. Titik eutektitnya adalah 450 0C, 35%Mg dan batas kelarutan padatnya pada temperatur eutektit adalah 17,4%Mg, yang menurun pada temperatur biasa sampai

kira-kira 1,9%Mg, jadi kemampuan penuaan dapat diharapkan. Secara praktis

Senyawa β mempunyai masa jenis yang rendah dan mudah teroksidasi, oleh

karena itu biasanya ditambahkan sedikit fluk dari Be, sebagai contoh 0,004%.

Paduan Al-Mg mempunyai ketahanan korosi yang sangat baik, sejak lama

di sebut hidronalium dan di kenal sebagi paduan yang tahan korosi. Paduan

dengan 2-3%Mg dapat mudah di tempa, dirol dan di ekstruksi.

2.6.5 Paduan Al-Mg-Si

Kalau sedikit Mg ditambahkan kepada Al, pengerasan penuaan sangat

jarang terjadi, tetapi apabila secara simultan mengandung Si, maka dapat

dikeraskan dengan penuaan panas setelah perlakuan panas setelah perlakuan

pelarutan.

2.6.6 Paduan Al-Mg-Zn

Aluminium menyebabkan keseimbangan biner semu dengan senyawa

antar logam MgZn2, dan kelarutannya menurun apabila temperatur turun.

2.7 Tembaga dan paduannya

2.7.1 Tembaga Murni

Tembaga murni untuk keperluan industri dicairkan dari tembaga yang di

proses dengan elektrolisa, dan diklasifikasikan menjadi tiga macam menurut kadar

oksigen dan kadar deoksidasi, yaitu tembaga ulet, tembaga deoksidasi, dan

tembaga bebas oksigen. Kalau O terkandung dalam tembaga unsur-unsur pengotor

hantaran listrik, menjadi kurang. Dengan oksida yang banyak pada temperatur

tinggi dapat menyebabkan kegetasan hidrogen, untuk mencegah ini dipergunakan

tembaga deoksidasi atau tembaga bebas oksigen. Dalam tembaga murni untuk

keperluan industri biasa terdapat unsur-unsur gas yang memberikan pengaruh

terhadap berbagai sifat. Oksigen adalah unsur yang penting yang berhubungan

erat dengan kadar hidrogen dan belerang.

Secara industri sebagian besar penggunaan tembaga dipakai sebagai kawat

atau bahan untuk penukar panas dalam memanfaatkan hantaran listrik dan

panasnya yang baik.

2.7.2 Paduan Tembaga

Tembaga membentuk larutan padat dengan unsur-unsur logam lain dalam

daerah yang luas, dan dipergunakan untuk berbagai keperluan. Paduan untuk

coran hampir mempunyai komposisi kimia yang sama tetapi untuk memperbaiki

mampu cornya dan mampu mesinnya komposisi kimianya agak berbeda dalam

beberapa komponen.

2.8 Seng dan Paduannya

Seng adalah logam yang kedua setelah Cu yang diproduksi secara besar

sebagai logam bukan besi. Kekuatannya rendah, tetapi titik cairnya juga rendah

419 0C dan hampir tidak rusak di udara biasa, yang dipergunakan untuk pelapisan pada besi. Juga dipergunakan sebagai bahan pelat betere kering dan untuk

Paduan 4%Al-1%Cu-Mg-Zn terutama dipergunakan untuk pengecoran

cetak. Dengan paduan ini dapat menghasilkan paduan coran berbentuk rumit,

yang umumnya dipakai untuk penggunaan praktis dan perhiasan pada komponen

mobil, perkakas listrik untuk dapur, pegangan untuk mesin-mesin kantor dsb.

2.9 Rencana Pengecoran

2.9.1 Sifat-sifat Logam Cair

Logam cair adalah cairan seperti air, tetapi berbeda dari air dalam

beberapa hal. Pertama, kecairan logam sangat tergantung pada temperatur, dan

logam, cair akan cair seluruhnya pada temperatur tinggi, sedangkan pada

temperatur rendah berbeda dengan air, terutama pada keadaan dimana terdapat

inti-inti kristal.

Kedua, berat jenis logam cair lebih besar dari pada berat jenis air. Berat

jenis air ialah 1 sedangkan besi cor 6,8 sampai 7, paduan aluminium 2,2 sampai

2,3 dan paduan timah 6,6 sampai 6,8 jelas bahwa dalam hal berat jenis mereka

berbeda banyak dibandingkan dengan berat jenis air. Oleh karena itu dalam segi

alirannya juga akan sangat berbeda, aliran logam mempunyai kelembaman dan

gaya tumbuk yang besar.

Ketiga, air menyebabkan permukaan dinding wadah menjadi basah,

sedangkan logam cair tidak. Oleh karena itu kalau logam cair mengalir di atas

permukaan cetakan pasir, ia tidak akan meresap ke dalam pasir, asalkan jarak

antara partikel-partikel pasir cukup kecil.

2.9.2 Pembekuan Logam

1. Pembekuan logam murni

Kalau cairan logam murni perlahan-lahan didinginkan, maka pembekuan

terjadi pada temperatur yang konstan. Temperatur ini disebut titik beku, yang

khusus bagi logam. Misalnya, titik beku tembaga adalah 1.083 0C, perak 961 0C, aluminium 660 0C dan timah 232 0C.

Dalam pembekuan logam cair, pada permulaan tumbuhlah inti-inti kristal.

Kemudian kristal-kristal tumbuh sekeliling tersebut, dan inti lain yang baru timbul

pada saat yang sama. Akhirnya seluruhnya ditutupi oleh butir kristal sampai

logam cair habis. Ini mengakibatkan bahwa logam menjadi susunan

kelompok-kelompok butir kristal dan batas-batasnya yang terjadi diantaranya, disebut batas

butir.

Gambar 2.3 : Ilustrasi skematis dari pembekuan logam (Tata Surdia dan Kenji Chijiiwa, 2000 : 14)

Ukuran butir kristal tergantung pada laju pengintian dan pertumbuhan inti.

Kalau laju pertumbuhan lebih besar dari laju pengintian, maka di dapat kelompok

butir-butir kristal halus.

2. Pembekuan paduan

Kalau logam yang terdiri dari dua unsur atau lebih didinginkan dari

keadaan cair, maka butir-butir kristalnya akan berbeda dengan butir-butir kristal

membeku, maka sukar di dapat susunan butir-butir kristal A dan kristal B tetapi

umum di dapat butir-butir kristal campuran A dan B. Apabila hal ini dipelajari

secara terperinci, ada dua hal yaitu pertama bahwa A larut dalam B atau B larut

dalam A dan kedua bahwa A dan B terikat satu sama lain dengan perbandingan

tertentu. Larutan yang pertama disebut larutan padat dan yang kedua disebut

senyawa antar-logam.

3. Pembekuan coran

Pembekuan coran di mulai logam yang bersentuhan dengan cetakan, yaitu

ketika panas dari logam cair diambil oleh cetakan sehingga bagian logam yang

bersentuhan dengan cetakan itu mendingin sampai beku, dimana kemudian

inti-inti kristal tumbuh. Bagian dalam dari coran mendingin lebih lambat dari pada

bagian luar, sehingga kristal-kristal tumbuh dari inti asal mengarah ke bagian

dalam coran dan butir-butir kristal tersebut berbentuk panjang-panjang seperti

kolom, yang disebut struktur kolom. Struktur ini muncul dengan jelas apabila

gradien temperatur yang terjadi pada permukaan coran besar, misalnya pada

pengecoran dengan cetakan logam.

2.9.3 Pola

Dalam suatu proses pengecoran pola sangatlah diperlukan. Pola yang

dipergunakan untuk pembuatan cetakan benda coran, dapat digolongkan menjadi

pola logam dan pola kayu (termasuk pola plastik). Pola logam dipergunakan agar

dapat menjaga ketelitian ukuran benda coran, terutama dalam masa produksi,

Bahan dari pola logam bisa bermacam-macam sesuai dengan

penggunaannya. Sebagai contoh, logam tahan panas seperti : besi cor, baja cor dan

paduan tembaga adalah cocok untuk pola pada pembuatan cetakan kulit,

sedangkan paduan ringan, adalah mudah diolah dan dipilih untuk pola yang

dipergunakan dalam masa produksi di mana pembuatan cetakan dilakukan dengan

tangan.

Pola kayu dibuat dari kayu, murah, cepat dibuatnya dan mudah diolahnya

dibandingkan dengan pola logam. Oleh karena itu pola kayu umumnya dipakai

untuk cetakan pasir. Sekarang sering dipakai pola kayu yang permukaannya

diperkuat dengan lapisan plastik.

Faktor penting untuk menetapkan macam pola adalah proses pembuatan

cetakan di mana pola tersebut dipakai, dan lebih penting lagi pertimbangan

ekonomi yang sesuai dengan jumlah dari biaya pembuatan cetakan dan biaya

pembuatan pola.

2.9.4 Kup, Drag dan Permukaan Pisah

Penentuan kup dan drag dan permukaan pisah adalah hal yang paling

penting untuk mendapat coran yang baik. Hal mana membutuhkan pengalaman

yang luas dan pada umumnya harus memenuhi ketentuan-ketentuan dibawah ini :

1) Pola harus mudah dikeluarkan dari cetakan. Permukaan pisah lebih baik satu

bidang. Pada dasarnya kup dibuat agak dangkal.

2) Penempatan inti harus mudah. Tempat inti dalam cetakan utama harus

3) Sistem saluran harus dibuat sempurna untuk mendapat aliran logam cair yang

optimum.

4) Terlalu banyak permukaan pisah akan mengambil banyak waktu dalam proses

pembuatan cetakan yang menyebabkan tonjolan-tonjolan sehingga pembuatan

pola menjadi mahal. Penghematan jumlah permukaan pisah itu harus

dipertimbangkan.

Seperti dikatakan diatas, penempatan permukaan pisah adalah menentukan

dalam membuat coran yang baik, sehingga dalam hal ini memerlukan keahlian

dan kemampuan untuk mengerti gambar.

2.9.5 Peleburan Logam

Peleburan logam dilakukan dengan menggunakan kowi dengan yang

dipanaskan dengan menggunakan kompor solar di Laboratorium Teknologi

Mekanik Universitas Sanata Dharma Yogyakarta.

2.9.6 Penuangan Logam Cair

Logam cair yang telah dilebur dalam kowi langsung dimasukkan dalam

cetakan. Dalam proses penuangan diperlukan pengaturan temperatur penuangan,

kecepatan penuangan. Kecepatan penuangan umumnya diambil sedemikian

sehingga terjadi penuangan yang tenang agar mencegah cacat coran seperti

retak-retak dan sebagainya. Kecepatan penuangan yang rendah menyebabkan : kecairan

buruk. Oleh karena itu kecepatan penuangan yang cocok harus ditentukan

mengingat macam cairan, ukuran coran dan cetakan.

Cara penuangan secara kasar digolongakan menjadi dua yaitu penuangan

atas dan penuangan bawah. Penuangan bawah memberikan kecepatan naik yang

kecil dari cairan baja dengan aliran yang tenang. Penuangan atas menyebabkan

kecepatan tuang yang tinggi dan menghasilkan permukaan kasar karena cipratan.

Oleh karena itu dalam penuangan atas, laju penuangan harus rendah pada

permukaan dan kemudian dinaikkan secara perlahan-lahan. Dalam penempatan

nozel, harus diusahakan agar tidak boleh menyentuh cetakan. Perlu juga

mencegah cipratan dan memasang nozel tegak lurus agar mencegah miringnya

cairan yang jatuh.

2.9.7 Pengambilan Coran dari Cetakan

Proses pengambilan coran dari cetakan adalah berbeda-beda tergantung

pada macam dan cara pembuatan cetakan. Pengambilan coran dari kup dan drag

dengan rusuk-rusuk yaitu : Kup dan drag dipisahkan terlebih dahulu. Kup

diangkat dengan pengangkat, dalam hal ini ada dua kemungkinan yaitu apakah

coran diangkat bersama kup atau tetap tinggal dalam drag. Kalau kup diangkat

bersama coran, maka harus langsung dipisahkan kemesin pembongkar dimana

bagian terbanyak dari pasir yang melekat pada coran dan kup akan terlepas dan

kemudian coran dibawa ke proses berikutnya yaitu pada konveyor getar, mesin

pemukul atau sebangsanya, sedangkan kup dipindahkan kembali ke pembuatan

cetakan, setelah pasir disingkirkan. Kalau coran ditinggal dalam drag, kup

kemudian diangkat, dan coran diangkat keluar. Setelah penyingkiran pasir dari

kup, kup dipindah untuk diproses berikutnya. Jalan lain untuk mengambil coran

ialah dengan membalik drag.

Pengambilan coran dari kup dan drag tanpa rusuk, yaitu : coran langsung

didorong dari atas bersama pasir di atas mesin pembongkar atau konveyor getar,

tanpa lebih dulu memisahkan kup dari drag. Kup dan drag diperlakukan sama

seperti pada cara yang disebut di atas, disamping itu saluran turun dan saluran

masuk dapat disingkirkan pada waktu mendorongnya kebawah sehingga

pekerjaan ini lebih mudah dilakukan dari pada pekerjaan untuk rangka cetak yang

berusuk, jadi pekerjaan ini mempunyai beberapa keuntungan tambahan.

Pengambilan coran tidak mempergunakan rangka cetak, yaitu :

penyingkiran pasir dilakukan dengan jalan meletakan coran berikut cetakan di atas

mesin penyingkir pasir atau di atas konveyor getar sehingga cara ini mudah sekali

dilakukan.

2.9.8 Hal-hal yang Mempengaruhi Hasil Coran

Hal-hal yang perlu diperhatikan yang mempengaruhi hasil coran, terutama

dalam proses peleburan logam adalah :

1. Nyala api yang digunakan dalam peleburan harus besar dan konstan.

2. Terak yang dihasilkan dari peleburan logam harus dipisahkan dari logam

cair, supaya didapatkan coran yang baik dan tidak menghambat proses

3. Cetakan juga dipanaskan besamaan dengan proses peleburan logam,

supaya didapatkan coran yang baik.

4. Bagian cetakan yang bersentuhan langsung dengan coran di lapisi dengan

kapur tulis supaya coran tidak menempel pada cetakan logam.

5. Pengambilan coran dari cetakan dilakukan apabila coran selesai

membeku.

Peleburan bahan logam dilakukan secara bertahap.

2.9.9 Pemeriksaan Coran

Tujuan dari pemeriksaan coran ialah :

1) Memelihara kualitas.

Kualitas dan baiknya produk coran harus dijamin dengan jalan memisahkan

produk coran yang gagal.

2) Penekanan biaya dengan mengetahui lebih dulu produk yang cacat.

Dalam pemeriksaan penerimaan bahan baku dan bahan yang di proses sejak

dari pembuatan cetakan sampai selesai, produk yang cacat harus diketahui

seawal mungkin agar dapat menekan biaya pekerjaan.

3) Penyempurnaan teknik

Menurut data kualitas yang di dapat dari pemeriksaan dan percobaan,

menyisihkan produk yang cacat dapat dilakukan lebih awal dan selanjutnya

tingkat kualitas dapat dipelihara dengan memeriksa data tersebut secara

kolektif, sehingga kualitas dan teknik pembuatan dapat disempurnakan.

Pemeriksaan produk coran biasanya digolongkan dan dilaksanakan sebagai

1) Pemeriksaan rupa

Dalam pemeriksaan ini yang di teliti adalah : ketidak teraturan, inklusi, retakan

dan sebagainya yang terdapat pada permukaan, demikian juga pada setiap

produk yang tidak memenuhi ukuran (standar pemeriksaan ukuran).

2) Pemeriksaan cacat dalam (Pemeriksaan tak merusak)

Dalam pemeriksaan ini diteliti adanya cacat-cacat dalam seperti : rongga

udara, rongga penyusutan, inklusi, retakan dan sebagainya yang ada didalam

produk coran tanpa mematahkannya.

3) Pemeriksaan bahan

Dalam pemeriksaan bahan ini ketidak teraturan bahan diteliti. Demikian juga

halnya dengan komponen, struktur mikro, dan sifat-sifat mekanik di periksa

sesuai dengan setiap cara pengujian yang telah ditetapkan.

4) Pemeriksaan dengan merusak

Pemeriksaan dengan merusak silakukan dengan cara mematahkan atau

memotong produk untuk memastikan keadaan dan kualitas produk, hal ini

terutama penting sebagai cara pemeriksaan tak langsung yang dilakukan

bersama pemeriksaan (1 sampai 3).

2.9.10 Cacat Coran

Pada coran dapat terjadi berbagai macam cacat tergantung pada bagaimana

keadaannya. Pada paduan ringan contohnya paduan aluminium sering terjadi cacat

1. Lubang jarum

ciri-cirinya :

Lubang jarum timbul apabila gas-gas, terutama gas hidrogen, terbawa dalam

logam cair terkurung dalam logam yang disebabkan tekanan logam selama

pembekuan.

Sebab-sebab cacat lubang jarum :

a) Gas terbawa dalam logam cair selama pencairan. b) Gas terserap dalam

logam cair selama penuangan. c) Reaksi logam induk dengan uap air dari

cetakan. d) Titik cair terlalu tinggi dan waktu pencairan lerlalu lama.

Cara-cara pencegahannya :

a) Penghilangan gas dari logam cair dapat dilakukan dengan peniupan gas

iner kedalam cairan logam, umpamanya gas nitrogen adalah gas yang dipakai

untuk maksud tersebut. b) Penghilangan gas dengan khlorida. c) Penghilangan

gas dengan fluks, terutama fluorida dan khlorida dari logam alkali tanah. d)

Pencairan kembali. e) Perencanaan yang tidak menyebabkan turbulen pada

aliran logam cair. f) Harus dipakai pasir yang mempunyai kadar air rendah dan

permeabilitias yang sesuai. Pada paduan Al-Mg perlu ditambahkan 0,005%

berilium.

2. Dros

Ciri-cirinya :

Logam cair dari paduan aluminium mudah teroksidasi. Oksida dalam logam

cair atau yang dihasilkan pada waktu penuangan terkumpul sebagai dros pada

Sebab-sebab cacat dros :

a. Oksida aluminium dihasilkan selama peleburan.

b. Dros terbawa dalam coran atau terjadi dalam cetakan.

c. Kadar air dalam cetakan.

Cara-cara pencegahannya :

a. Perencanaan pengecoran yang dapat menyebabkan turbulensi pada aliran

logam cair, tidak boleh dilaksanakan. Perbandingan saluran turun,

pengalir, dan saluran masuk harus dibuat : 1:2:2, 1:2:4 atau 1:4:4 dengan

mengambil sistem saluran tidak bertekanan. Selanjutnya harus dipakai

cara penuangan bawah.

b. Pencegahan dengan menghilangkan kotoran harus dilakukan untuk

mencegah terjadinya dros dalam logam cair atau didalam saluran turun

yang terbawa kedalam cetakan.

c. Kadar air dalam cetakan harus serendah mungkin. Cetakan pasir kering

adalah lebih baik. Dalam mempergunakan cetakan logam, cetakan harus

dipanaskan mula sampai 150 0C.

d. Cairan logam dari dasar krus tidak boleh dipakai (paduan magnesium).

3.1 Diagram Alir Proses Penelitian

Bahan yang digunakan

Al-Si-4,5%Cu dengan variasi Zn :

1% 2% 3% 4%

Adapun proses penelitian meliputi beberapa tahapan dari pengadaan bahan

benda uji sampai penarikan kesimpulan yang dapat ditunjukkan pada Gambar 3.1

dibawah ini :

Gambar 3.1 : Diagram alir proses penelitian Uji Komposisi awal

Uji Komposisi akhir

Kesimpulan Pengujian Benda Uji

Uji Tarik Kekerasan & Porositas

Mikro & Makro

Berat jenis

Referensi

Hasil pengujian dan Analisis data Pembuatan Benda Uji Pelaksanaan Pengecoran

3.2 Bahan yang digunakan

Bahan dasar yang digunakan adalah pelek mobil dengan komposisi awal

terdapat dalam lampiran halaman 70. Dari hasil uji komposisi tersebut dalam

penelitian ini di asumsikan aluminium (Al) sebagai paduan utama dan sebagai

paduan yang lainnya adalah silikon (Si) sebesar 7%, tembaga (Cu) 4,5% dengan

variasi seng (Zn) 1%, 2%, 3% dan 4%. Untuk tembaga digunakan kawat tembaga

dengan asumsi kemurnian tembaga 80% dan unsur lain dalam kawat tembaga

diabaikan dan seng sendiri di dapat dari baut furnitur dengan asumsi kemurnian

seng 93% dan unsur lain dalam seng diabaikan.

3.3 Uji Komposisi Awal

Uji komposisi awal dilaksanakan di POLITEKNIK MANUFAKTUR

BANDUNG dan didapatkan hasil (Lampiran halaman 70).

3.4 Alat yang digunakan dalam Pengecoran dan Pengujian

Dalam pelaksanaan pengecoran dan pengujian hasil coran, alat-alat yang

digunakan adalah sebagai berikut:

1. 1 unit kompor solar.

Untuk memanaskan kowi saat peleburan bahan coran.

2. Kompresor.

Digunakan untuk mengisi angin pada kompor solar.

3. Kowi dan tungku.

4. Cetakan logam.

Tempat mencetak coran.

5. Mesin uji tarik dengan kekuatan tarik maksimal 1000 kg.

6. Mesin uji kekerasan brinell.

7. Foto struktur mikro.

8. Mikroskop.

Untuk melihat permukaan benda uji yang akan difoto mikro.

9. Tang tuang.

Digunakan untuk menjepit kowi saat proses pengecoran berlangsung.

10. Amplas, kaca, kain, autosol, dan lainnya.

3.5 Proses Pengecoran

Proses pengecoran dilakukan melalui beberapa tahapan sebagai berikut :

1. Persiapan cetakan

2. Tahap peleburan

3. Tahap penuangan dan pembekuan

4. Tahap pelepasan hasil coran

Dalam proses pengecoran ini dilakukan sebanyak lima kali dan dalam

setiap proses pengecoran menggunakan komposisi bahan coran yang berbeda.

3.5.1 Persiapan Cetakan

Dalam pembuatan coran menggunakan cetakan logam. Sebelum cetakan

yang terdapat pada sisi cetakan bagian dalam hilang, sehingga tidak menghambat

aliran logam cair.

Setelah sisi cetakan bagian dalam bersih, lalu dilakukan pelapisan dengan

menggunakan kapur tulis supaya tahap pengambilan coran lebih mudah dan coran

tidak menempel pada cetakan logam. Dilakukan pemanasan cetakan logam,

bersamaan dengan tahap peleburan.

3.5.2 Tahap Peleburan

Tahap-tahap yang dilakukan dalam peleburan paduan Al-Si-Cu-Zn adalah

sebagai berikut :

1. Dilakukan penyetelan api kompor supaya didapatkan nyala api yang besar

dan konstan.

2. Dilakukan pemanasan tungku, kowi dan cetakan dengan menggunakan

kompor solar.

3. Masukkan bahan coran (Aluminium-Silikon) ke dalam kowi apabila nyala

api kompor sudah konstan.

4. Masukkan bahan coran (seng dan tembaga) apabila Aluminium-Silikon

sudah mencair.

5. Dilakukan penuangan apabila semua bahan coran sudah mencair.

3.5.3 Tahap Penuangan dan Pembekuan

Penuangan logam cair ke dalam cetakan dilakukan apabila semua bahan

perlu diperhatikan temperatur penuangan dan kecepatan penuangan. Kecepatan

penuangan yang rendah dapat menyebabkan kecairan yang buruk, oksidasi karena

udara dan didapatkan coran yang kurang baik.

Proses pembekuan diharapkan terjadi setelah proses penuangan selesai,

supaya didapatkan coran yang baik.

3.5.4 Tahap Pelepasan Hasil Coran

Proses pelepasan benda coran ada dua macam yaitu dengan cara merusak

cetakan dan dengan cara tanpa merusak cetakan. Dalam proses ini yang dipakai

adalah tanpa merusak cetakan, yaitu dengan cara membuka penutup coran dengan

pemukul dan alat penjepit (tang tuang), setelah penutup terbuka kemudian hasil

coran diungkit.

3.6 Pembuatan Benda Uji

Pembuatan benda uji dilakukan setelah proses penegecoran selesai.

Pembuatan benda uji dengan menggunakan mesin drilling-milling untuk

mendapatkan permukaan benda uji yang rata, dan menggunakan mesin skrap

untuk memotong coran. Pembuatan benda uji dilakukan sesuai ukuran standar

yang telah ditentukan. Pembuatan benda uji dilakukan di laboratorium Teknologi

3.7 Pengujian Benda Uji

Pengujian benda uji ini, bertujuan untuk mendapatkan sifat fisis dan

mekanis dari coran. Adapun pengujian yang dilakukan terhadap benda uji meliputi

1. Pengujian Tarik

2. Pengujian Kekerasan

3. Pengujian Struktur Mikro dan Porositas.

4. Pengujian Berat Jenis.

5. Pengamatan bentuk patahan.

3.7.1 Pengujian Tarik

Pengujian tarik dilakukan bertujuan untuk mengetahui untuk keuletan

suatu bahan yang dilakukan dengan cara diberi beban gaya tarik yang sesumbu

yang bertambah besar secara kontinu.

Pada penelitian ini, pengujian tarik yang dilakukan pada benda uji yaitu

berbentuk lembaran sesuai dengan ASTM (American Society for Testing of

Materials) yang mempunyai persamaan (George E. Dieter, 1996 : 296) sebagai

berikut :

L Panjang ukur mula-mula benda uji (mm). =

0

A Luas penampang ukur mula-mula benda uji (mm2).

= w×t (3.2)

dengan :

t = Tebal ukur mula-mula benda uji (mm).

Gambar 3.2 : Ukuran benda uji tarik

Benda uji dijepit pada mesin uji dengan pembebanan perlahan-lahan

meningkat sampai suatu beban tertentu dan akhirnya benda uji patah. Beban tarik

yang bekerja pada benda uji akan menimbulkan pertambahan panjang disertai

pengecilan penampang ukur benda uji. Perbandingan antara pertambahan panjang

(∆L) dengan panjang awal benda uji (L0) disebut regangan (ε). Regangan dapat

dicari dari persamaan (George E. Dieter dan Sriati Djaprie, 1996 : 277) sebagai

berikut :

0

L L

∆ =

ε (3.3)

dengan :

L

∆ = Pertambahan panjang (mm). 0

L = Panjang ukur mula-mula benda uji (mm).

Langkah-langkah pengujian tarik :

Benda uji dipasang pada grip (penjepit) atas dan bawah pada mesin uji,

kemudian menaikkan atau meurunkan grip yang bawah dengan kecepatan sedang

sehingga penjepitan benda uji dalam posisi yang tepat. Pemasangan benda uji

Gambar grafik tegangan tarik didapatkan dari kertas milimeter blok yang

dipasang pada printer yang dijepit. Setelah kertas terpasang pada printer, hidupkan

mesin uji tarik dengan menakan tombol power, selama proses penarikan benda uji,

dilakukan pengambilan data.

Gambar 3.3 : Alat uji tarik

3.7.2 Pengujian Kekerasan

Secara umum kekerasan menyatakan ketahanan terhadap deformasi.

Pengujian kekerasan dilakukan bertujuan untuk mengetahui kekerasan suatu

logam. Pengujian kekerasan yang di pakai adalah uji kekerasan Brinell, karena uji

kekerasan Brinell merupakan pengujian kekerasan standar secara industri, yaitu

dengan menekankan bola baja yang berukuran besar dengan beban besar terhadap

logam yang di uji.

Pada uji kekerasan ini menggunakan identor berupa bola baja dengan

mengukur besarnya diameter lubang bekas injakan identor. Persamaan (George E.

Dieter dan Sriati Djaprie, 1996 : 329) yang digunakan adalah :

(BHN) =

P = Beban yang diberikan pada identor / gaya penekanan (kg). D = Diameter identor (mm).

d = Diameter lubang bekas injakan identor (mm).

Gambar 3.4 : Alat uji kekerasan Brinell

Pada uji kekerasan Brinell, diameter identor yang digunakan tergantung

pada ketebalan benda uji sebagai berikut.

Tabel 3.1 :

Tebal benda uji Diameter identor

1 - 3 D = 2,5

3 - 6 D = 5

> 6 D = 10

Tabel 3.2 : Conversion Table For Carbon and Low Alloy Steels

Diameter Bola Baja Beban P

(mm) 30 D2 10 D2 5 D2

10 3000 1000 500

5 750 250 125

2.5 187,5 62,5 31,25

Sumber : Panduan Praktikum Proses Produksi II, USD

Langkah-langkah pengujian kekerasan :

Permukaan benda uji dihaluskan sehingga permukaan tersebut rata dan

halus. Setelah permukaan benda uji halus, dilakukan penekanan identor dengan

cara memutar handel penekanan. Mengamati dan mencatat data besarnya gaya

penekanan. Penekanan benda uji oleh identor dilakukan beberapa kali untuk tiap

bahan/benda uji. Setelah dilakukan penekanan terhadap benda uji, yaitu

memindahkan benda uji dari alat uji dan amati besarnya lubang injakan identor

dengan mikroskop dan mencatat data yang ada dan dilakukan penghitungan harga

kekerasan untuk tiap benda uji.

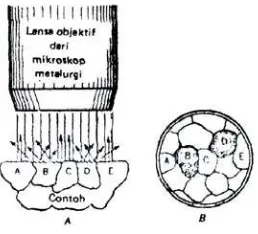

3.7.3 Pengujian Struktur Mikro dan Porositas

Pengujian struktur mikro dan porositas bertujuan untuk mengetahui

struktur logam pada hasil coran. Pada pengujian struktur mikro diambil dari hasil

foto mikro pada benda uji yang sudah mengalami etsa, supaya mendapatkan foto

mikro yang baik dan mendapatkan permukaan benda uji yang benar-benar bersih

Sedangkan pada pengujian porositas diambil dari hasil foto yang belum

mengalami etsa. Penghitungan persentase porositas dilakukan dengan cara

mencari luasan cacat atau porositas pada foto mikro di bagi dengan luasan total

dari hasil foto mikro dikalikan dengan 100% dengan menggunakan transparansi

millimeter blok. Penghitungan porositas dapat menggunakan persamaan secara

manual sebagai berikut :

100%

Langkah-langkah pengujian struktur mikro dan porositas adalah :

Untuk pengujian struktur mikro yaitu, permukaan benda uji (spesimen)

dihaluskan dan dibersihkan pada salah satu sisinya, sehingga permukaan tersebut

rata dengan menggunakan amplas mulai dari yang kasar sampai amplas yang

halus dan menggosok benda uji tersebut dengan autosol hingga permukaannya

rata dan mengkilat. Mencuci benda uji dengan air yang bersih kemudian

dikeringkan (dibersihkan dengan kain dan di hembuskan udara). Meletakan benda

uji dibawah mikroskop dan mengamati hingga didapatkan fokus gambar yang

tepat dan dilakukan penggambilan foto.

Sedangkan untuk pengujian porositas yaitu, melakukan etsa pada benda uji

untuk menghilangkan kotoran, contohnya sisa-sisa autosol. Benda uji dimasukkan

dalam alkohol untuk menetralkan bahan etsa kemudian cuci dengan air bersih dan

keringkan. Melakukan pengamatan terhadap benda uji dengan mikroskop dan

Gambar 3.5 : Pengujian stuktur mikro

3.7.4 Pengujian Berat Jenis

Pengujian berat jenis bertujuan untuk mengetahui perubahan berat jenis

material mula-mula setelah mengalami pengecoran ulang, apakah setelah

mengalami pengecoran ulang berat jenisnya menjadi lebih besar atau menjadi

lebih kecil. Pengujian berat jenis diambil dari tiap-tiap variasi paduan benda uji.

Alat yang digunakan dalam pengujian berat jenis adalah timbangan digital Metler

Toledo seri GB3002 dan gelas ukur Pyrex Iwaki Glass.

Langkah-langkah pengujian berat jenis :

Menyiapkan dan menimbang benda uji dengan timbangan digital yang

bertujuan untuk mengetahui massa dari tiap benda uji. Memasukkan benda uji

kedalam gelas ukur yang telah terisi air dan menghitung pertambahan volume air

dalam gelas ukur. Berat jenis benda uji adalah hasil pembagian dari massa benda

uji dengan pertambahan volume air dalam gelas ukur.

Pengujian berat jenis coran dapat dihitung dengan menggunakan

persamaan sebagai berikut :

V m

=

dengan :

ρ = Berat jenis (gram/cm3) m = Massa (gram)

V = Volume (cm3)

a b

Gambar 3.6 : a) Gelas ukur dan b) Timbangan digital

3.7.5 Pengamatan Bentuk Patahan

Pengamatan bentuk patahan bertujuan untuk mengetahui permukaan

patahan dan bentuk patahan secara riil serta cacat yang terdapat pada bagian

dalam dari coran pada spesimen uji tarik, apakah pada penampang melintang

patahan terdapat banyak terdapat cacat atau tidak.

Langkah-langkah :

Membersihkan pengamatan bentuk patahan permukaan patahan spesimen

uji tarik dari kotoran dan debu dan menyambungkan kembali benda uji yang telah

patah akibat pengujian tarik dan dilakukan pengambilan foto dengan perbesaran

3.8 Uji Komposisi Akhir

Uji komposisi akhir dilaksanakan di POLITEKNIK MANUFAKTUR

Pada Penelitian paduan aluminium silikon ini, dilakukan pemaduan logam

antara aluminium silikon dengan tembaga sebesar 4,5% dan seng sebesar 1%, 2%,

3% dan 4%. Penambahan persentase tembaga dan seng akan mengakibatkan

perubahan sifat fisis dan mekanis dari paduan aluminium silikon. Pada penelitian

ini, penambahan persentase seng mengakibatkan meningkatnya kekuatan tarik,

tapi juga menurunkan nilai kekerasannya. Penambahan unsur tembaga ini

mengakibatkan banyaknya cacat pada hasil coran.

4.1 Pengujian Tarik

Pada pengujian tarik ini, menggunakan lima buah benda uji untuk

masing-masing bahan dengan persentase seng yang berbeda yaitu 1%Zn, 2%Zn, 3%Zn,

4%Zn. Data-data yang didapatkan dari pengujian tarik kemudian digunakan untuk

mencari harga kekuatan tarik maksimal dan regangan total serta regangan plastis,

yaitu dengan cara mencari harga rata-rata dari kekuatan tarik maksimal dan harga

rata-rata regangan totalnya pada setiap bahan yang dilakukan pengujian.

Sedangkan untuk mencari harga rata-rata regangan plastis dilakukan pengukuran

panjang ukur setelah putus pada setiap benda uji yang telah dilakukan pengujian

tarik dengan menggunakan jangka sorong dengan cara menyambungkan kembali

benda uji yang telah mengalami pengujian tarik.

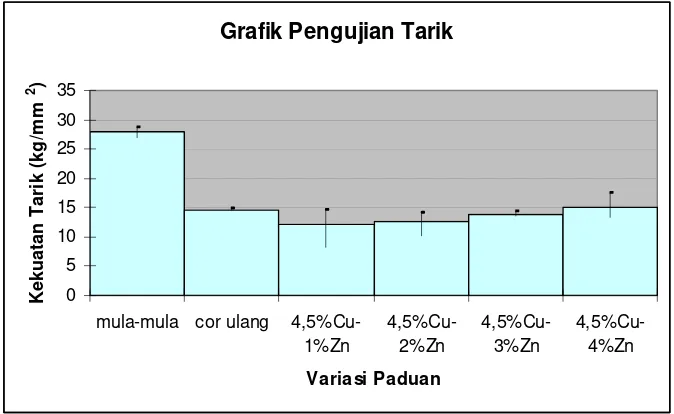

Hasil pengujian didapatkan kekuatan tarik (ultimate tensile strength) yang

bervariasi, terlihat dalam grafik dibawah ini.

Grafik Pengujian Tarik

mula-mula cor ulang 4,5%Cu-1%Zn

Gambar 4.1 : Grafik hasil pengujian tarik

Terlihat dalam Gambar 4.1, kekuatan tarik maksimum di miliki oleh

paduan mula-mula sebelum di cor ulang, setelah paduan mula-mula di cor ulang

mengalami penurunan kekuatan tarik maksimal hampir setengahnya dari paduan

mula-mula, penyebabnya adalah cara pengecoran yang berbeda, yaitu paduan

mula-mula menggunakan penekanan pada saat penuangan logam cair yang

menuju kedalam cetakan, sedangkan paduan cor ulang tanpa menggunakan

penekanan (cetak grafitasi), maka akan didapatkan hasil yang berbeda pula.

Setelah paduan mula-mula di cor ulang dan ditambahkan persentase

tembaga dan persentase seng maka didapatkan penambahan kekuatan tarik

maksimal pada coran dan dapat melebihi kekuatan tarik maksimal paduan

mula-mula yang dicor ulang, yaitu pada paduan Al-Si-4,5%Cu-4%Zn. Dalam hal ini

persentase 4% meningkatkan kekuatan tarik maksimal yang cukup berarti pada

mula-mula cor ulang 4,5%Cu-1%Zn

Gambar 4.2 : Grafik regangan plastis

Grafik Regangan Total

mula-mula cor ulang 4,5%Cu-1%Zn

Gambar 4.3 : Grafik regangan total

Penambahan tembaga pada paduan mula-mula mengakibatkan banyaknya

cacat pada coran dan penambahan persentase seng mengakibatkan coran semakin

lemah. Itu berarti semakin banyaknya persentase seng dalam paduan aluminium

silikon akan menambah harga keuletan dan meningkatkan regangan plastis yang

cukup berarti dalam paduan aluminium silikon. Dari penambahan persentase seng

mengakibatkan peningkatan kekuatan tarik maksimal, dan peningkatan regangan

plastis yang cukup berarti, tetapi pada regangan total peningkatan regangannya

relatif sama.

4.2 Pengujian Kekerasan

Grafik Uji Kekerasan

mula-mula cor ulang 4,5%Cu-1%Zn

Gambar 4.4 : Grafik hasil pengujian kekerasan

Terlihat dalam Gambar 4.4 bahwa paduan Al-Si-4,5%Cu-1%Zn memiliki

angka kekerasan Brinell yang paling tinggi dibandingkan dengan paduan cor

ulang maupun paduan yang telah ditambahkan 4,5% tembaga dengan variai seng,

dan seiring bertambahnya persentase seng maka didapatkan penurunan angka

kekerasan Brinell dan paduan Al-Si-4,5%Cu-4%Zn memiliki angka kekerasan

persentase 4,5% akan meningkatkan kekerasan yang sangat berarti dibandingkan

paduan mula-mula cor ulang, sedangkan penambahan persentase seng pada

paduan Al-Si akan menurunkan angka kekerasannya yaitu ditandai dengan

penurunan angka kekerasan pada setiap penambahan persentase seng yang

semakin besar. Jadi penambahan persentase seng yang semakin besar akan

menurunkan nilai kekerasan paduan Al-Si, karena pada dasarnya seng mempunyai

sifat yang lunak dan lemah. Adapun penambahan seng dalam paduan

Al-Si-4,5%Cu bertujuan untuk memperbaiki sifat mampu alirnya dan memperkecil cacat

coran akibat adanya tembaga.

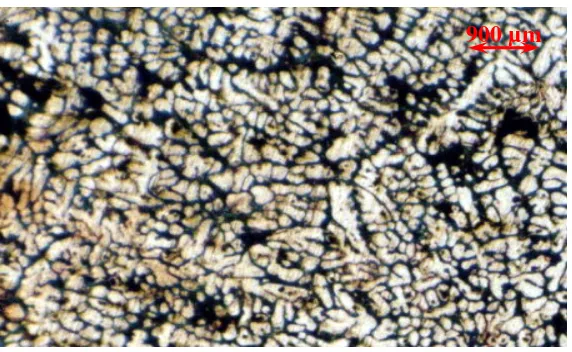

4.3 Pengujian Struktur Mikro

Pengamatan struktur mikro dilakukan pada penampang melintang pada

benda uji yang sudah mengalami etsa. Tujuan dari etsa yaitu mengkorosi secara

selektif pada permukaan benda uji, supaya terlihat jelas batas-batas butiran kristal

saat diamati dengan mikroskop.

Gambar 4.5 : Struktur mikro Al-Si mula-mula

Gambar 4.6 : Struktur mikro Al-Si cor ulang

Gambar 4.7 : Struktur mikro Al-Si-4,5%Cu-1%Zn

Gambar 4.8 : Struktur mikro Al-Si-4,5%Cu-2%Zn

900 µm

900 µm

Gambar 4.9 : Struktur mikro Al-Si-4,5%Cu-3%Zn

Gambar 4.10 : Struktur mikro Al-Si-4,5%Cu-4%Zn

Pada beberapa gambar struktur mikro diatas terlihat jelas bahwa struktur

mikro dari material mempunyai perbedaan yang jelas antara paduan mula-mula

dengan paduan yang mengalami cor ulang. Paduan mula-mula mempunyai

struktur mikro yang lebih merata, terlihat persebaran bagian yang berwarna gelap

menyebar kebagian yang berwarna terang. Sedangkan struktur mikro dari paduan

yang sudah mengalami cor ulang, persebaran antara bagian yang berwarna gelap

dan bagian yang berwarna terang tidak merata. Sedangkan pada paduan yang telah

mengalami paduan 4,5%Cu dengan variasi seng mempunyai unsur Al-Cu-Zn

900 µm

yaitu bagian yang yang berwarna gelap, sedangkan bagian yang berwarna terang

adalah unsur Al. Pada gambar struktur mikro paduan Al-Si-4,5%Cu-1%Zn

mempunyai struktur butiran kristal yang paling besar ukurannya, dan butiran

kristal yang besar inilah yang menyebabkan kekerasan yang tinggi. Selain itu

juga dalam struktur mikro, persebaran bagian yang berwarna gelap ke bagian yang

berwarna terang akan berpengaruh terhadap kekerasan.

4.4 Pengujian Porositas

Pengamatan porositas dilakukan pada penampang melintang pada benda

uji yang belum mengalami etsa dan pengambilan foto mikro dengan

menggunakan alat mikroskop dan seperangkat alat foto.

Grafik Pengujian Porositas

mula-mula cor ulang 4,5%Cu-1%Zn

Gambar 4.11 : Grafik Pengujian Porositas

Terlihat dalam Gambar 4.11 persentase porositas tertinggi dimiliki oleh

paduan Al-Si-4,5%Cu-3%Zn dan persentase porositas terendah dimiliki oleh

0% porositas. Munculnya porositas dalam paduan Al-Si-4,5%Cu-Zn diakibatkan

adanya persentase tembaga. Tembaga selain meningkatkan kekerasan juga akan

menimbulkan porositas pada paduan Al-Si, terlihat paduan Al-Si setelah

ditambahkan tembaga muncul porositas yang lebih besar dibandingkan dengan

paduan cor ulang maupun paduan mula-mula.

Besarnya porositas dalam sebuah paduan logam sangatlah mempengaruhi

nilai kekuatan tarik dan kekerasan, terbentuknya cacat dalam coran dapat

dipengaruhi oleh unsur paduan yang memiliki titik cair yang berbeda serta proses

pembekuan yang tidak sama, biasanya cacat banyak terjadi pada bagian yang

paling lambat membeku.

Pada penelitian ini, selain tembaga yang meningkatkan besarnya porositas

perlu juga diperhatikan pada saat proses pengecoran, yaitu pada saat proses

penuangan logam cair sampai proses pembekuan coran. Paduan aluminium yang

sering terjadi cacat biasanya cacat dros dan lubang jarum. Cacat lubang jarum

ditandai dengan adanya lubang dimana permukaan dalamnya halus dan berbentuk

bola. Ukuran cacat jarum 1-2 mm sangat kecil dan berbentuk seperti bekas

tusukan jarum. Cacat lubang jarum disebabkan oleh gas-gas, terutama gas

hidrogen yang terbawa dalam logam cair terkurung dalam logam yang disebabkan

tekanan logam selama pembekuan, terjadinya reaksi logam induk dengan uap air

dari cetakan, khususnya pada proses pengecoran dengan menggunakan cetakan

logam, titik cair terlalu tinggi dan waktu pencairan terlalu lama.

Cacat coran dapat ditekan dengan cara pembuatan cetakan sebaik

tidak mengalami aliran turbulensi pada cawan tuang menuju saluran turun,

hilangkan kotoran dan terak dalam logam cair dan sesuaikan temperatur logam

cair dan cara penuangan logam cair kedalam cetakan secara benar, pemanasan

cetakan akan sangat berpengaruh terhadap coran. Cetakan logam terlalu panas

menyebabkan lamanya pembekuan coran sehingga terjadi rongga-rongga cacat

pada coran, sebaliknya pemanasan cetakan logam yang kurang menyebabkan

logam cair membeku terlalu cepat sehingga penyusutan logam cair jadi tidak

merata dan timbulah cacat pada coran.

Gambar 4.12 : Porositas material mula-mula

Gambar 4.13 : Porositas material cor ulang

900 µm

Gambar 4.14 : Porositas material Al-Si-4,5%Cu-1%Zn

Gambar 4.15 : Porositas material Al-Si-4,5%Cu-2%Zn

Gambar 4.16 : Porositas material Al-Si-4,5%Cu-3%Zn

900 µm

900 µm

Gambar 4.17 : Porositas material Al-Si-4,5%Cu-4%Zn

900 µm

4.5 Pengujian Berat Jenis

Grafik Pengujian Berat Jenis

2.625

2.263

2.883 2.957 3.067 3.217

0.0

mula-mula cor ulang 4,5%Cu-1%Zn

Gambar 4.18 : Grafik pengujian berat jenis

Terlihat pada Gambar 4.18 bahwa paduan Al-Si-4,5%Cu-1%Zn

mempunyai harga berat jenis yang paling rendah dan seiring bertambahnya

persentase seng dalam paduan akan meningkatkan berat jenis dan paduan

paduan cor ulang mempunyai harga berat jenis yang jauh lebih kecil dibandingkan

dengan paduan Al-Si-4,5%Cu dengan variasi Zn, yaitu disebabkan oleh

penambahan 4,5%Cu dan persentase Zn. Jadi penambahan 4,5%Cu dan persentase

Zn dalam paduan mula-mula mempunyai pengaruh yang cukup signifikan yaitu

akan menyebabkan meningkatnya berat jenis coran, karena berat jenis tembaga

yaitu 0,00893 gram/mm3 dan berat jenis seng 0,0071 gram/mm3 lebih tinggi dibandingkan berat jenis Al yaitu 0,0027 gram/mm3.

Berat jenis paduan perlu diperhatikan dalam proses peleburan logam,

karena setiap logam mempunyai berat jenis yang berbeda. Oleh karena itu dalam

proses peleburan logam perlu dilakukan pengadukan supaya didapatkan berat

jenis yang merata, karena tanpa pengadukan akan menyebabkan logam yang

mempunyai berat jenis yang lebih tinggi akan menempati posisi bagian bawah

pada saat logam dalam keadaan cair.

4.6 Pengamatan Bentuk Patahan

Pengamatan bentuk patahan dilakukan pada penampang melintang pada

patahan benda uji tarik dan bagian samping dari benda uji tarik. Pada beberapa

Gambar 4.19 : Bentuk patahan mula-mula

Gambar 4.20 : Bentuk patahan cor ulang

Gambar 4.22 : Bentuk patahan Al-Si-4,5%Cu-2%Zn

Gambar 4.23 : Bentuk patahan Al-Si-4,5%Cu-3%Zn

Dalam Gambar 4.19 bentuk patahan paduan mula-mula diatas terlihat

bahwa perpatahan yang terjadi akibat pengujian tarik adalah perpatahan liat (ulet).

Perpatahan ulet ditandai dengan adanya penyempitan lebar ukur disekitar

perpatahan benda uji dan deformasi yang cukup besar, sebelum dan selama proses

perambatan retak. Patahan ulet juga terjadi pada batas-batas butiran kristal logam.

Penyempitan lebar ukur benda uji terjadi akibat adanya beban satu sumbu yang

diberikan dari mesin uji tarik. Sedangkan perpatahan pada paduan cor ulang dan

paduan Al-Si-4,5%Cu dengan variasi Zn mengalami perpatahan getas, yaitu

ditandai tidak adanya penyempitan pada lebar ukur benda uji dan deformasi

plastis, faktor penyebab terjadinya patahan getas pada paduan Al-Si-4,5%Cu

dengan variasi Zn yaitu akibat adanya porositas yang terdapat pada coran dengan

persentase yang lebih besar dari pada paduan mula-mula akibat akibat pengaruh

penambahan persentase tembaga dalam paduan, sehingga gaya tarik antar butir

5.1 Kesimpulan

Dari pembahasan dan analisis yang dilakukan pada penelitian ini, maka

dapat ditarik kesimpulan sebagai berikut :

1. Kekuatan tarik tertinggi dicapai pada paduan Al-Si-4,5%Cu-4%Zn yaitu

15,054 kg/mm2 dan kekuatan tarik terendah pada paduan Al-Si-4,5%Cu-1%Zn yaitu 12,056 kg/mm2.

2. Terjadi perubahan struktur mikro akibat penambahan persentase seng.

Butiran kristal terbesar yaitu pada paduan Al-Si-4,5%Cu-1%Zn.

3. Bentuk patahan paduan Al-Si-4,5%Cu-Zn mengalami perpatahan getas

dan paduan mula-mula mengalami patahan ulet.

4. Kekerasan Brinell tertinggi dicapai pada paduan Al-Si-4,5%Cu-1%Zn

yaitu 80,71 BHN dan Kekerasan Brinell terendah pada paduan

Al-Si-4,5%Cu-4%Zn yaitu 75,38 BHN.

5. Porositas tertinggi terjadi pada paduan Al-Si-4,5%Cu-3%Zn yaitu 0,046 %

dan porositas terendah pada paduan Al-Si-4,5%Cu-4%Zn yaitu 0,0195 %.

6. Berat jenis tertinggi dicapai pada paduan Al-Si-4,5%Cu-4%Zn yaitu 3,22

gram/cm3 dan berat jenis terendah Al-Si-4,5%Cu-1%Zn yaitu 2,88 gram/cm3.