PENGARUH WAKTU AGING TERHADAP SIFAT

FISIS DAN MEKANIS PADUAN Al-Cu

TUGAS AKHIR

Diajukan untuk memenuhi Salah Satu Syarat Memperoleh Gelar Sarjana Teknik

Jurusan Teknik Mesin

Disusun oleh :

I Gede Sinarbawa

NIM : 005214020

PROGRAM STUDI TEKNIK MESIN

JURUSAN TEKNIK MESIN

FAKULTAS SAINS DAN TEKNOLOGI

UNIVERSITAS SANATA DHARMA

YOGYAKARTA

2007

THE EFFECT OF AGING TIME ON THE PHYSICAL

AND MECHANICAL PROPERTIES

OF Al-Cu ALLOYS

FINAL PROJECT

Presented as Partial Fulfillment of the Requirements To Obtain the Sarjana Teknik Degree

In Mechanical Engineering

By :

I Gede Sinarbawa

Student Number : 005214020

MECHANICAL ENGINEERING STUDY PROGRAM

MECHANICAL ENGINEERING DEPARTMENT

SCIENCE AND TECHNOLOGY FACULTY

SANATA DHARMA UNIVERSITY

YOGYAKARTA

2007

PERNYATAAN KEASLIAN KARYA

Saya menyatakan bahwa dalam tugas akhir ini tidak terdapat karya yang pernah diajukan untuk memperoleh gelar kesarjanaan di suatu Perguruan Tinggi, dan sepanjang pengetahuan saya juga tidak terdapat karya atau pendapat yang pernah ditulis atau diterbitkan oleh orang lain, kecuali yang secara tertulis diacu dalam naskah ini dan disebutkan dalam daftar pustaka.

Yogyakarta, 16 Maret 2007

I Gede Sinarbawa

kupersembahkan karya ini

kepada :

Ayah dan Ibu tercinta, kakakku

tersayang,

Dan Dewa Ayu kekasihku

INTISARI

Penelitian ini bertujuan untuk mengetahui pengaruh waktu aging terhadap sifat fisis dan mekanis dari paduan aluminium tembaga (Al-Cu). Bahan utama pada penelitian ini adalah paduan aluminium tembaga (Al-Cu) yang didapatkan dari pelek motor bekas. Bahan utama ini kemudian dicor ulang dan diberi tembaga (Cu) dengan kadar Cu diharapkan sekitar 4%. Bahan selanjutnya di aging pada temperatur 200ºC, dengan variasi waktu aging mulai dari 12 jam, 24 jam, sampai dengan 36 jam.

Pengujian yang dilakukan meliputi : pengujian kekerasan, pengujian tarik, pengamatan struktur mikro, dan bentuk patahan.

Hasil dari penelitian ini memperlihatkan bahwa waktu aging berpengaruh pada struktur mikro dari paduan aluminium tembaga (Al-Cu) yakni menjadi lebih rapat. Kekerasan meningkat sekitar 30% yaitu terjadi pada paduan aluminium tembaga (Al-4%Cu) yang diaging selama 36 jam pada temperatur 200ºC. Kekerasan mula mula : 71,12 BHN dan kekerasan setelah diaging 36 jam : 92,99 BHN. Sedangkan kekuatan tarik turun sekitar 15,4% yaitu dari kekuatan tarik mula-mula sebesar 15 kg/mm2 ke kekuatan tarik setelah di aging 36 jam sebesar 13 kg/mm2.

KATA PENGANTAR

Puji dan Syukur kepada Tuhan Yang Maha Kasih ( Ida Sang Hyang Widhi WaÇa ) atas berkat dan bimbingan-Nya sehingga tugas akhir ini terselesaikan dengan baik, untuk mencapai derajat strata satu pada Program Studi Teknik Mesin, Fakultas Teknik, Universitas Sanata Dharma Yogyakarta.

Dalam kurun waktu perjalanan yang cukup lama di kota yang sarat dengan segala nuansa romantisme dan kenangan, banyak pihak yang mewarnai persinggahan hidupku yang sementara ini. Untuk itu dalam kesempatan ini ijinkanlah saya untuk menyampaikan rasa terima kasih kepada :

1. Tuhan Yang Maha Esa “Ida Sang Hyang Widhi WaÇa” yang selalu menyertai, dan selalu memberikan kesempatan kepada penulis untuk selalu berubah menjadi lebih baik dan mempunyai arti dalam kehidupan ini.

2. Bapak Ir. Greg. Heliarko, SJ., SS., B.ST., MA., M.Sc. selaku Dekan Fakultas Teknik Universitas Sanata Dharma.

3. Yosef Agung Cahyanta, S.T., M.T., selaku Ketua Jurusan Teknik Mesin Universitas Sanata Dharma

4. Bapak I Gusti Ketut Puja, S.T., M.T., selaku Dosen Pembimbing mata kuliah Tugas Akhir

5. Bapak Doddy Purwadianto, S.T., M.T., selaku Dosen Pembimbing mata kuliah Kerja Praktek.

6. Bapak Budi Setyahandana, S.T., M.T., selaku dosen pembimbing Tugas Rancang Bangun Mesin

7. Bapak Y.B. Lukiyanto, S.T., M.T., selaku Dosen Pembimbing akademik angkatan 2000

8. Segenap dosen FT USD, Bapak Budi Sugiharto, Bapak Wihadi, S.T., M.T., Bapak Rinnes Alapan, Bapak Rusdi Sambada dan yang lainnya, terima kasih untuk bimbingan dan arahannya selama ini.

9. Keluargaku yang tercinta, Ayahanda Drs. I Ketut Ariana, Ibunda Ni Wayan Sri, Kakakku Ni Putu Triasih, Spd terima kasih atas dukungan dan segala bantuannya baik materiil maupun doanya selama ini.

10. Kekasihku tercinta, Dewa Ayu R. Yanti , terimakasih atas semangat dan dukungannya yang tak akan telupakan.

11. Keluarga di Semarapura (Bali), Bapak Dewa Rama, Ibu Ratna, Om Mifta, Jegek dan Dewi terimakasih atas dukungan semangatnya.

12. Segenap karyawan dan laboran FT USD, Mas Martono, Mas Intan, Mas Ronny dan yang lainnya, terima kasih untuk kerjasamanya selama ini.

13. Rekan-rekan Tugas Akhir yang telah berbagi suka dan duka serta pendorong dalam penyelesaian Tugas Akhir ini : Ikana Ebda Kurniawan, Ken-ken, Matius, Landung, Willy, dll.

14. Rekan-rekan Teknik Mesin Seluruhnya.

15. Teman- temanku : I Gusti Ngurah Dwi Mahendra, S.T., Cokorda Gde Putra Pemayun, S.T., Jabrik, Tut Adi, Yoby, Nyoman Parwata, S.kom., Komenk, Dharma, Jebing, Angga, Sidhi, Wandi, Coy, Rendra, Gede, Kadek, Wawan,

Andika, Eko, Pasek, Willy, dan semua teman lainnya yang tidak bisa disebutkan satu-persatu terimakasi banyak “matur suksma” atas dukungannya.

16. Semua pihak yang tidak dapat disebutkan satu persatu.

Akhir kata teriring dengan harapan dari penulis semoga tugas akhir ini dapat berguna sebagai masukan bagi pembaca dan semua pihak yang membutuhkan.

Yogyakarta, 17 Agustus 2007

I Gede Sinarbawa Penulis

DAFTAR ISI

HALAMAN JUDUL... i

HALAMAN PENGESAHAN... iii

HALAMAN PERNYATAAN... v

HALAMAN PERSEMBAHAN... vi

INTISARI... vii

KATA PENGANTAR... ix

DAFTAR ISI... xii

DAFTAR GAMBAR... xv

DAFTAR TABEL... xvii

DAFTAR NOTASI LAMBANG... xviii

BAB I PENDAHULUAN... 1

I.1. Latar Belakang Masalah... 1

I.2. Rumusan Masalah ... 2

I.3. Tujuan Penelitian ... 2

I.4. Pembatasan Masalah ... 3

BAB II DASAR TEORI... 4

II.1. Sejarah Pengecoran ... 4

II.2. Proses pengecoran ... 6

II.2.1. Tahap-tahap pengecoran... 6

II.2.2. Pencairan logam ... 10

II.2.3. Pembuatan cetakan ... 11

II.3. Logam Alumunium dan Paduannya ... 14

II.3.1. Produksi Aluminium ... 14

II.3.2. Aluminium Murni... 17

II.3.3. Paduan Aluminium... 19

II.3.4. Pengaruh Unsur Paduan Terhadap Aluminium ... 24

II.5. Tinjauan Pustaka ... 29

BAB III METODELOGI PENELITIAN... 30

III.1. Diagram Alir Penelitian ... 30

III.2. Jenis Penelitian ... 31

III.3. Metode Penelitian ... 31

III.4. Data yang Dikumpulkan ... 32

III.5. Pelaksanaan Pengecoran ... 33

III.5.1. Bahan coran... 33

III.5.2. Alat-alat yang digunakan ... 33

III.5.3. Proses peleburan logam... 34

III.5.4. Pelepasan hasil coran ... 36

III.6. Pembuatan Spesimen Benda Uji ... 37

III.7. Proses Aging ... 40

III.8. Peralatan Pengujian... 41

III.9. Pengujian Hasil Coran... 42

III.7.1. Pengujian Tarik ... 42

III.7.2. Uji Kekerasan... 44

III.7.3. Pengamatan Struktur Mikro ... 47

III.7.4. Pengamatan Struktur Makro ... 49

III.7.5. Pengujian Komposisi Kimia ... 50

BAB IV PENELITIAN DAN PEMBAHASAN... 52

IV.1. Persiapan Pengecoran ... 52

IV.1.1. Perhitungan Bahan Coran ... 52

IV.1.2. Perbandingan Komposisi Bahan Coran ... 53

IV.2. Data Pengecoran ... 54

IV.3. Hasil Pengujian Tarik ... 55

IV.4. Hasil Pengujian Kekerasan Brinell ... 58

IV.5. Pengamatan Struktur Mikro... 59

BAB V KESIMPULAN DAN SARAN... 66

V.1. Kesimpulan ... 66

V.2. Saran... 67

DAFTAR PUSTAKA... 69

LAMPIRAN... 70

Lampiran Perhitungan... 70

Lampiran Gambar ... 80

DAFTAR GAMBAR

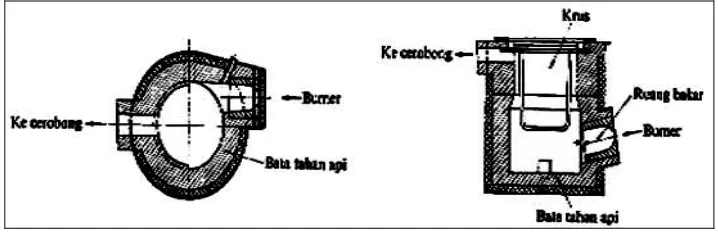

2.1. Tanur Krus ... 10

2.2. Bagian-Bagian Sistem Saluran dalam Cetakan... 14

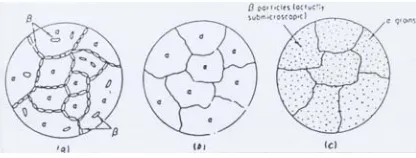

2.3. Mikrostruktur pada Aging... 29

3.1. Burner dan Tangki Minyak Bertekanan serta Kompresor ... 34

3.2. Kowi dan Tungku Tanah Liat ... 34

3.3. Cetakan Logam dilengkapi Baut dan Tang Penjepit... 35

3.4. Mesin Milling... 37

3.5. Mesin Sekrap... 38

3.6. Bentuk dan Geometri Spesimen Benda Uji Tarik... 39

3.7. Mesin Uji Tarik ... 43

3.8. Mesin uji kekerasan "Brinell Hardness Tester MOD 100 MR"... 47

3.9. Proses Pengamatan Struktur Mikro... 48

3.10. Mikroskop Mikro dilengkapi dengan Kamera ... 49

3.11. Mesin uji komposisi (Spektrometer)... 49

4.1. Hasil waktu pembekuan Al-Si-Cu ... 54

4.2. Hasil pengujian kekuatan tarik... 55

4.3. Hasil pengujian regangan... 57

4.4. Hasi pengujian kekerasan... 58

4.5. Struktur Mikro aluminium paduan... 59

4.6. Struktur Mikro aluminium paduan + 2% Cu ... 60

4.7. Struktur Mikro Al-4%Cu, Aging 12jam ,T:200ºC... 60

4.8. Struktur Mikro Al-4%Cu, Aging 24jam ,T:200ºC... 60

4.9. Struktur Mikro Al-4%Cu, Aging 36jam ,T:200ºC... 61

4.11. Struktur Mikro aluminium paduan setelah dietsa ... 61

4.12. Struktur Mikro aluminium paduan+2%Cu setelah dietsa ... 61

4.13. Struktur Mikro Al-4%Cu, Aging 12jam ,T:200ºC (etsa) ... 62

4.14. Struktur Mikro Al-4%Cu, Aging 24jam ,T:200ºC (etsa) ... 62

4.16. Struktur Makro Aluminium Paduan... 63

4.17. Struktur Makro Al-4%Cu, Aging 12jam ,T:200ºC ... 63

4.18. Struktur Makro Al-4%Cu, Aging 24jam ,T:200ºC ... 64

4.19. Struktur Makro Al-4%Cu, Aging 36jam ,T:200ºC ... 64

DAFTAR TABEL

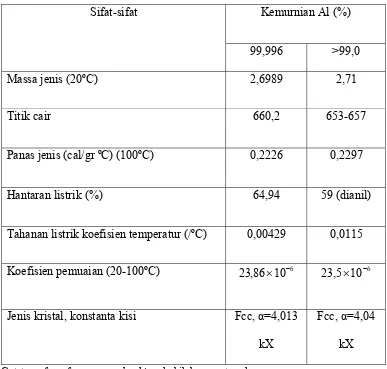

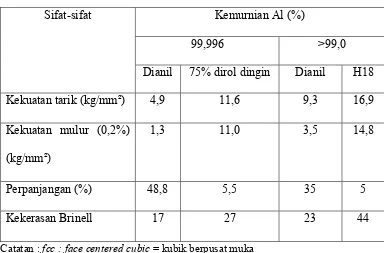

2.1. Sifat-sifat fisik Aluminium ... 18

2.2. Sifat-sifat mekanik Aluminium... 21

3.1. Dimensi Benda Uji Tarik yang Digunakan... 39

3.2. Pemilihan Diameter Penetrator Uji Kekerasan Brinell ... 46

4.1. Komposisi Bahan Coran Paduan Al-Cu... 53

4.2. Data yang diperoleh pada Pengecoran Paduan Al-Cu ... 54

4.3. Data Pengujian Tarik ... 56

4.4. Data Pengujian Regangan ... 57

4.5. Data Pengujian kekerasan ... 59

DAFTAR NOTASI LAMBANG

A = Luas penampang ... mm2 t = Tebal ... mm l = Lebar ... mm

σ = Kekuatan tarik... kg/mm2 P = Beban ... kg/mm2 Lo = Panjang ukur mula-mula ... mm L = Panjang ukur akhir... mm

ρ = Massa jenis ... kg/mm3

ΔL = Pertambahan panjang ... mm

ε = Regangan... % v = Volume... mm3 m = Massa ... kg BHN = Angka kekerasan binell... kg/mm2 D = Diameter bola penetrator... mm d = Diameter bekas injakan... mm

BAB I

PENDAHULUAN

I. 1. Latar Belakang

Pada jaman sekarang ini pemanfaatan barang-barang usang atau barang bekas sangat maju pesat, terlebih pada barang yang mempunyai kemampuan untuk dibentuk kembali. Aluminium merupakan salah satu bahan yang paling diminati, selain sifatnya yang tahan terhadap korosi, kekuatan aluminium juga baik. Sifat aluminium tersebut juga dapat diperbaiki dengan memadukan unsur lain dengan cara pengecoran. Pemanfaatan aluminium sudah banyak hasilnya, salah satunya adalah peleg untuk kendaraan bermotor, tetapi untuk mendapatkan komposisi yang baik harus dilakukan penelitian.

Adapun judul dari penelitian saya adalah Pengaruh Waktu Aging Terhadap Sifat Fisis dan Mekanis Paduan Al-Cu. Pada penelitian kali ini akan dibahas mengenai pemanfaatan aluminium paduan bekas yang mungkin hasil dari penelitian ini dapat digunakan. Aluminium paduan yang akan digunakan didapat dari peleg motor bekas yang akan ditambahkan dengan unsur tembaga (Cu). Unsur tembaga (Cu) yang akan dipadukan adalah 2%, dimana setelah dipadukan akan dilakukan perlakuan ”aging” dengan variasi waktu 12 jam, 24 jam, 36 jam.

I.2. Rumusan Masalah

Dalam penyusunan tugas akhir ini, penyusun melakukan proses pengecoran ulang dimana coran yang ingin dibuat terdiri dari empat jenis coran, yaitu :

1. Coran Aluminium paduan

2. Coran aluminium paduan + Tembaga (2% Cu) sebanyak tiga buah coran.

Kemudian dilanjutkan pengujian komposisi bahan. Setelah diperoleh komposisi Aluminium paduan yang tepat (Al-4%Cu), dilanjutkan dengan proses Aging dengan Variasi waktu 12jam, 24jam, 36jam. Hasil dari setiap coran akan dibandingkan dan dilihat akibat pengaruh waktu aging yang dilakukan, yaitu dengan melakukan pengujian fisis (pengujian struktur mikro dan makro) dan pengujian mekanis (pengujian kekuatan tarik dan pengujian kekerasan). Diperkirakan pengaruh dari waktu Aging akan membuat aluminium paduan menjadi lebih kuat, kekerasan bahannya akan meningkat dan mempermudah proses pengerjaan mesin.

I.3. Tujuan Penelitian

Tujuan dari penelitian yang dilakukan adalah untuk membuat aluminium paduan agar menjadi lebih baik, yaitu dengan melakukan proses Aging dengan variasi waktu. Untuk mengetahui bahwa Aluminium paduan menjadi lebih baik atau tidak, maka dilakukan beberapa penguian sebagai berikut :

2. Pengujian kekerasan Brinell

3. Pengamatan struktur mikro hasil coran 4. Pengamatan struktur makro hasil coran

I.4. Batasan Masalah

Agar penelitian ini tidak terlalu luas dan tetap berada dalam jangkauan penulis, maka perlu adanya batasan masalah. Dalam penelitian tentang “ Pengaruh waktu aging terhadap sifat fisis dan mekanis paduan Al-Cu”, penulis memberikan batasan-batasan supaya penulisan ini tidak terlalu luas serta mengenai sasaran yang dituju. Pembatasan penulisan adalah sebagai berikut :

1. Bahan yang akan diteliti adalah Al-Si-Cu maka bahan-bahan lainnya hanya akan dibahas sekilas saja.

2. Pengecoran aluminium menggunakan cetakan yang terbuat dari logam (permanent moulding), maka bentuk cetakan yang lainya tidak akan dibahas di sini

3. Tidak adanya penelitian lebih lanjut mengenai pengaruh kecacatan yang terjadi pada penelitian karena penulis lebih menitik beratkan pada aspek pengaruh waktu aging terhadap hasil coran

4. Pengujian porositas dan Pengujian berat jenis tidak dibahas dalam penelitian ini

BAB II

DASAR TEORI

II.1. Sejarah Pengecoran

Coran dibuat dari logam yang dicairkan, dituang ke dalam cetakan, kemudian dibiarkan mendingin dan membeku. Oleh karena itu sejarah pengecoran dimulai ketika manusia mengetahui bagaimana mencairkan logam dan bagaimana membuat cetakan. Hal itu terjadi kira-kira 4000 sebelum Masehi, sedangkan tahun yang pasti tidak diketahui. Awal penggunaan logam adalah ketika manusia membuat perhiasan atau perak tempaan, dan kemudian membuat senjata atau mata bajak dengan menempa tembaga. Hal itu dimungkinkan karena logam-logam ini terdapat di alam dalam keadaan murni, sehingga dengan mudah dapat menempanya. Kemudian secara kebetulan manusia menemukan tembaga mencair, selanjutnya mengetahui cara untuk menuang logam cair ke dalam cetakan, dengan demikian untuk pertama kalinya manusia dapat membentuk coran yang rumit, umpamanya perabot rumah, perhiasan atau hiasan makam. Coran tersebut dibuat dari perunggu yaitu suatu paduan tembaga, timah dan timbal yang titik-cairnya lebih rendah dari tembaga.

Pengecoran perunggu pertama kali dilakukan di Mesopotamia kira-kira 3000 tahun sebelum Masehi, teknik ini diteruskan ke Asia Tengah, India dan Cina. Penerusan ke Cina kira-kira 2000 tahun sebelum Masehi, dan dalam zaman Cina kuno semasa Yin, yaitu kira-kira 1500-1000 tahun sebelum Masehi. Pada masa itu tangki-tangki besar yang halus dibuat dengan cara dicor.Sementara itu

teknik pengecoran Mesopotamia juga diteruskan ke Eropa, dan dalam tahun 1500-1400 sebelum Masehi barang-barang sepeti mata bajak, pedang, mata tombak, perhiasan, tangki, dan perhiasan makan dibuat di Spanyol, Swiss, Jerman, Austria, Norwegia, Denmark, Swedia, Inggris dan Prancis. Teknik pengecoran perunggu di India dan Cina diteruskan ke Jepang dan Asia Tenggara, sehingga Jepang banyak arca-arca Budha dibuat antara tahun 600 dan 800.

disahkan agar kokas dapat dipakai untuk mencairkan kembali besi kasar dalam tanur kecil pada pembuatan coran. Kemudian tanur yang serupa dengan tanur kupola yang ada sekarang dibuat di Inggris, dan cara pencairan besi kasar yang dilakukan sama dengan yang dilakukan pada saat sekarang. Walaupun sejak masa kuno baja dipakai dalam bentuk tempaan, namun sejak H. Bessemer atau W. Siemens sajalah telah diusahakan untuk membuat baja dari besi kasar, dan coran baja diproduksi pada akhir pertengahan abad 19. Coran paduan aluminium dibuat pada akhir abad 19 dengan cara pemurnian dengan elektrolisa ditemukan.

II.2. Proses Pengecoran

II.2.1. Perencanaan Pengecoran

Proses pengecoran meliputi: pembuatan cetakan, persiapan dan peleburan logam, penuangan logam cair ke dalam cetakan, pembongkaran coran, pembersihan dan proses daur ulang pasir cetakan, dan hasilnya disebut coran. Berdasarkan proses pencetakan dan bahan cetakannya, pengecoran dibedakan menjadi :

1. Pengecoran menggunakan cetakan pasir (Sand Mould).

2. Pengecoran menggunakan cetakan pasir dengan pengikat khusus.

3. Pengecoran menggunakan cetakan dengan model lilin (Investment Moulding).

Coran dibuat dari logam yang dicairkan dan dituang ke dalam cetakan, kemudian dibiarkan dingin dan membeku. Untuk mencairkan logam digunakan bermacam-macam tanur, memilih tanur yang tepat bisa mempercepat pengecoran. Oleh karena itu sebelum membuat coran harus dibuat perencanaan yang matang untuk mencapai keberhasilan akan hasil coran. Adapun perencanaan proses pengecoran adalah sebagai berikut :

1. Penentuan pola

Pola adalah tiruan benda coran (tidak sama dengan benda coran, baik dari bahan maupun ukurannya). Perbedaan pola dengan benda coran diakibatkan oleh beberapa alasan, yaitu :

• Benda coran pasti menyusut.

• Benda coran bukan produk akhir, masih melalui proses permesinan.

• Bentuk pola biasanya terjadi penirusan yang dimaksudkan untuk mempermudah pengangkatan coran dari cetakan. Pola dibuat dengan proses permesinan secara langsung pada cetakan logam, yaitu dengan memakai mesin milling.

2. Menetapkan kup, drag, dan permukaan pisah

• Pola harus mudah dikeluarkan dari cetakan. Permukaan pisah harus satu bidang, pada dasarnya kup dibuat agak lebih dangkal.

• Penempatan inti harus mudah. Tempat inti dalam cetakan utama harus ditentukan dengan teliti.

• Sistim saluran harus dibuat sempurna untuk mendapatkan aliran logam cair yang optimal.

• Terlalu banyak permukaan pisah akan mengambil banyak waktu dalam proses pembuatan cetakan.

3. Penentuan penambahan penyusutan

Untuk menentukan tambahan penyusutan digunakan mistar susut, adanya tambahan penyusutan karena coran menyusut pada waktu pembekuan dan pendinginan. Besarnya penyusutan tergantung dari : bahan coran, bentuk coran, tempat, tebalnya coran.

4. Penuangan logam cair.

Setelah peleburan logam dan cetakan sudah siap, maka proses penuangan logam cair dapat dilaksanakan. Hal-hal yang harus diperhatikan dalam proses penuangan, yaitu :

• Pembuangan terak. Sebelum penuangan, terak yang ada di atas cairan logam yang ada dalam ladel harus dibuang. Supaya pada saat penuangan tidak ikut ke dalam cetakan.

• Temperatur penuangan. Temperatur logam cair harus dijaga agar logam cair tidak cepat membeku dan untuk mendapatkan coran berkualitas tinggi.

• Waktu penuangan. Penuangan harus dilakukan dengan tenang, capat dan cermat.

5. Pembongkaran cetakan

Pembongkaran cetakan dilakukan untuk mengetahui hasil coran. Pembongkaran cetakan dengan cara memukul cetakan hingga coran lepas dari cetakan.

6. Pemeriksaan hasil coran

Tujuan dari pemeriksaan coran adalah :

• Penyempurnaan teknis. Cacat pada coran harus dideteksi sebaik mungkin sehingga dapat dengan cepat dilakukan penyempurnaan teknis dan selanjutnya kualitas coran tersebut dapat dipelihara.

II.2.2. Pencairan logam

Untuk mencairkan logam dapat menggunakan berbagai macam tanur. Pada umumnya dapur kupola atau tanur frekuensi rendah dipergunakan untuk besi cor, tanur busur listrik atau tanur induksi frekuensi tinggi untuk baja tuang, dan tanur krus untuk paduan tembaga atau coran paduan ringan karena tanur-tanur ini dapat menghasilkan logam cair yang baik dan ekonomis untuk logam-logam tersebut. Karena pengecoran yang akan dilakukan menggunakan aluminium yang termasuk logam paduan ringan sebagai bahan dasar maka tanur yang dibahas hanya tanur krus saja.

Gambar 2.1 Tanur Krus Tampak Atas (kiri) dan Tampak Samping (kanan)

Peleburan dengan krus besi cor dan krus karbon dilakukan sebagai berikut. Pertama diisikan sekrap , kemudian logam baru dan paduan dasar. Magnesium harus ditenggelamkan ke dasar cairan dengan mempergunakan alat yang khusus seperti alat untuk pemberi fosfor. Magnesium yang tenggelam kemudian mencair sedangkan magnesium yang terapung akan hilang karena oksidasi.

dipanaskan. Kalau bahan sudah mulai mencair, fluks harus ditambahkan untuk mencegah oksidasi dan absorpsi gas. Selama pencairan permukaan harus ditutup dengan fluks dan cairan diaduk pada jangka waktu tertentu untuk mencegah segregasi.

II.2.3. Pembuatan cetakan

Cetakan biasanya dibuat dengan jalan memadatkan pasir. Pasir yang dipakai kadang-kadang pasir alam atau pasir buatan yang mengandung tanah lempung. Cetakan pasir mudah dibuat dan tidak mahal asal dipakai pasir yang cocok, kadang-kadang dicampurkan juga pengikat khusus, umpamanya air kaca, semen, resin furan, resin fenol atau minyak pengering karena pengunaan zat-zat tersebut dapat memperkuat cetakan. Tentu saja penggunaan zat-zat tersebut mahal, sehingga perlu memilih dengan mempertimbangkan bentuk, bahan dan jumlah produk hasil coran.

Dalam pengecoran menggunakan cetakan dari pasir. Cetakan dibuat dalam rangka cetak (flask) yang terdiri atas dua bagian, bagian atas disebut Kup

saluran masuk dekat cetakan jangan terlalu besar untuk memudahkan pematahannya dan untuk memudahkan penyusutan aluminium, pada kup juga biasanya dibuat saluran cadangan atau riser (penambah).

Fungsi saluran masuk perlu dirancang dengan mempertimbangkan faktor-faktor berikut ini :

1. Aliran logam hendaknya memasuki rongga cetakan dekat dasarnya dengan turbulensi seminimal mungkin, khususnya pada benda tuang yang berukuran kecil

2. Pengikisan dinding saluran masuk dan permukaan rongga cetakan harus ditekan dengan mengatur aliran logam cair

3. Aliran logam cair yang masuk harus diatur sedemikian rupa sehingga terjadi solidifikasi yang terarah. Solidifikasi hendaknya dimulai dari permukaan cetakan ke arah logam cair sehingga selalu ada logam cair cadangan untuk menutupi kekurangan akibat penyusutan

4. Usahakan kotoran dan partikel asing tidak dapat masuk ke dalam rongga cetakan

1. Cawan tuang

Cawan tuang adalah penerima pertama yang menerima logam cair langsung dari ladel. Cawan ini biasanya berbentuk corong, cawan ini harus mempunyai kontruksi yang tidak dapat melewatkan kotoran/terak yang terbawa logam cair dari ladel. Cawan tuang tidak boleh terlalu dangkal, perbandingan kedalaman dan diameter yang terlalu kecil akan menjadi pusaran yang akan menampung kotoran/terak sisa pada logam cair, sehingga tidak ikut masuk kedalam cetakan.

2. Saluran turun

Saluran turun saluran yang pertama membawa logam cair dari cawan tuang kedalam pengalir dan saluran masuk. Saluran ini dibuat tegak lurus dengan irisan yang berupa lingkaran, biasanya irisannya sama dari atas sampai bawah atau sebaliknya. Saluran turun dibuat dengan melubangi cetakan dengan mempergunakan satu batang atau dengan memasang bumbung tahan panas. 3. Pengalir

4. Saluran masuk

Saluran masuk adalah saluran yang mengisikan logam cair dari pengalir kedalam rongga cetakan. Saluran masuk dibuat dengan irisan yang lebih kecil dari pada pengalir. Bentuk irisan biasanya berupa bujur sangkar, trapesium, segitiga, atau setengah bola yang membesar ke arah rongga cetakan.

Gambar 2.2Bagian-Bagian Sistem Saluran dalam Cetakan

II.3. Aluminium Dan Paduannya

II.3.1. Produksi Aluminium

proses yang disebut proses Bayer. Bauksit dimasukan ke dalam larutan NaOH dan alumina didalamnya membentuk sodium alumina.

Al2O3 + 2NaOH → 2NaAlO2 + H2O (160˚ - 170˚ C) Setelah pemisahan sodium aluminat dari zat cair lainnya, lalu didinginkan secara perlahan sampai temperature 25˚- 35˚ C untuk mengendapkan aluminium hidroksida [Al(OH)3] menurut reaksi.

NaAlO2 + 2H2O → Al(OH)3 + NaOH

Kemudian Al(OH)3 dicuci dan selanjutnya dipanaskan sampai temperatur 1100˚ - 1200˚C untuk menghasilkan aluminium oksida (Al2O3) menurut reaksi

berikut. 2Al(OH)3 → Al2O3 + 3H2O

Alumina yang diperoleh melalui proses pengolahan bauksit, diproses lagi secara elektrolisa pada temperatur tinggi dengan proses Hall-Herlout karena alumina mempunyai titik leleh yang tinggi (2000˚C), maka alumina tersebut dilarutkan ke dalam cairan cryolite (Na3AlF6) yang bertindak sebagai elektrolit sehingga titik leleh menjadi lebih rendah (1000˚C).

Aluminium merupakan logam non-ferro yang banyak digunakan karena memiliki sifat-sifat yang baik, yaitu :

1. Kerapatan (density).

2. Berat jenis dari suatu Aluminium adalah 2700 kg/m3. 3. Tahan terhadap korosi (corrosion resistance).

Hal tersebut tidak berlaku untuk aluminium, walaupun aluminium merupakan alah satu jenis logam non ferro. Karena aluminium memiliki lapisan atau selaput tipis oksida transparan dan jenuh terhadap oksigen di seluruh permukaan. Lapisan tersebut dapat mengendalikan laju korosi serta sekaligus melindungi lapisan di bawahnya.

5. Sifat mekanis (mechanical properties).

6. Aluminium mempunyai sifat mekanis yang sebanding dengan paduan bukan besi (non ferrous alloy) juga beberapa jenis baja. Adapun sifat mekanis tersebut adalah kekuatan tarik, dan kekerasan.

7. Penghantar panas dan listrik yang baik (heat and electrical conductivity).

8. Aluminium mempunyai daya hantar listrik yang tinggi. Daya hantar listrik yang dimiliki aluminium adalah sekitar 65% dari daya hantar tembaga. Dalam hal ini digunakan Al dengan kemurnian 99,0%. Selain sifat-sifat di atas, aluminium juga mempunyai sifat anti magnet.

9. Tidak beracun (nontoxicity).

antara makanan dan minuman dengan aluminium tidak menghasilkan zat beracun yang dapat membahayakan manusia. 11.Sifat mampu bentuk (formability).

12.Sifat mampu bentuk aluminium yang baik memungkinkan aluminium dapat dibuat menjadi lembaran tipis atau plat. Sifat mampu bentuk ini disebut juga mampu tempa (malleability). 13.Titik lebur rendah.

14.Titik lebur aluminium adalah ± 660 ºC sehingga aluminium sangat baik untuk proses penuangan dengan waktu peleburan relatif singkat dan dengan biaya operasi relatif murah.

II.3.2. Aluminium Murni

Tabel 2.1 Sifat-sifat fisik aluminium

Kemurnian Al (%) Sifat-sifat

99,996 >99,0

Massa jenis (20ºC) 2,6989 2,71

Titik cair 660,2 653-657

Panas jenis (cal/gr ºC) (100ºC) 0,2226 0,2297

Hantaran listrik (%) 64,94 59 (dianil)

Tahanan listrik koefisien temperatur (/ºC) 0,00429 0,0115

Koefisien pemuaian (20-100ºC) 6

10 86 ,

23 × − 23,5×10−6

Jenis kristal, konstanta kisi Fcc, α=4,013 kX

Fcc, α=4,04 kX

Catatan : fcc : face centered cubic = kubik berpusat muka

Tabel 2.2 Sifat-sifat mekanik aluminium

Kemurnian Al (%)

99,996 >99,0 Sifat-sifat

Dianil 75% dirol dingin Dianil H18

Kekuatan tarik (kg/mm²) 4,9 11,6 9,3 16,9

Kekuatan mulur (0,2%) (kg/mm²)

1,3 11,0 3,5 14,8

Perpanjangan (%) 48,8 5,5 35 5

Kekerasan Brinell 17 27 23 44

Catatan : fcc : face centered cubic = kubik berpusat muka

Sumber : Surdia T, Saito S : Pengetahuan Bahan Teknik, hal : 134

II.3.3. Paduan Aluminium

(Mg), seng (Zn), dan lain sebagainya, serta sifat lainnya seperti mampu cor dan mampu mesin juga bertambah baik. Dengan demikian penggunaan aluminium paduan lebih luas dibandingkan dengan aluminium murni. Paduan aluminium diklasifikasikan dalam berbagai standar oleh berbagai negara di dunia. Saat ini klasifikasi yang sangat terkenal dan sangat sempurna adalah standar Aluminium Association di Amerika (AA) yang didasarkan atas standar terdahulu dari Alcoa (Aluminium Company of America). Paduan aluminium diklasifikasikan menjadi dua kelompok umum, yaitu : paduan aluminium tuang/cor (cast aluminium alloys)

dan paduan aluminium tempa (wrought aluminium alloys). Setiap kelompok tersebut dibagi lagi menjadi dua kategori, yaitu dengan perlakuan panas (heat treatable alloys) dan paduan tanpa perlakuan panas (non heat treatable alloys).

Struktur mikro paduan aluminium (berhubungan erat dengan sifat-sifat mekanisnya) terutama tergantung pada laju pendinginan saat pengecoran dilakukan. Laju pendinginan ini tergantung pada jenis cetakan yang digunakan. Dengan cetakan logam, laju pendinginan akan berlangsung lebih cepat dibandingkan dengan cetakan pasir sehingga struktur logam cor yang dihasilkan akan lebih halus dan menyebabkan peningkatan sifat mekanisnya. Berikut ini adalah beberapa contoh aluminium paduan:

1. Paduan Al-Cu.

besar, resiko besar pada kegetasan panas dan mudah terjadi retakan pada coran. Paduan ini juga memiliki sifat-sifat mekanis dan mampu mesin yang baik sedangkan mampu cor bahan ini agak jelek. Adanya Si sangat berguna untuk mengurangi keadaan itu dan penambahan Ti sangat efektif untuk memperhalus butir, dan juga dapat memperbaiki mempu cornya. Dengan perlakuan panas pada coran dapat dibuat bahan yang mempunyai kekuatan tarik yang sangat tinggi.

2. Paduan Al-Si, Al-Si-Mg, dan Al-Si-Cu.

selanjutnya diperbaiki dengan perlakuan panas. Penambahan unsur Mg ( 0,3 - 1 % ) pada paduan Al-Si akan menghasilkan peningkatan cukup besar terhadap sifat-sifat mekanisnya. Dalam hal ini unsur Mg meningkatkan respon terhadap perlakuan panas bahan. Peningkatan tersebut karena adanya presipitasi Mg2Si. Penambahan unsur Cu ( 3 – 5 %) pada paduan AL-Si dapat juga meningkatkan sifat-sifat mekanis paduan. Paduan AL-Si-Cu, dengan komposisi Si mendekati komposisi eutektik, dapat digunakan pada suhu tinggi dengan koefisien muai panjang relatif kecil. Paduan ini banyak digunakan untuk bahan piston mesin motor bakar (internal combustion engine). Duralumin merupakan salah satu paduan popular dari Al dengan komposisi standar Al – 4 % Cu – 0,5 % Mg – 0,5 % Mn. Bila kandungan unsur Mg ditingkatkan sehingga komposisi standarnya berubah menjadi Al – 4,5 % Cu – 1,5 % Mg – o,5 % Mn dinamakan paduan duralumin super.

3. Paduan Al-Mg.

membutuhkan daya tahan yang baik terhadap korosi. Paduan ini mempunyai daya tahan yang sangat baik terhadap korosi dalam air laut dan udara dengan kadar garam relatif tinggi. Paduan Al dengan 2 – 3 % Mg dapat dengan mudah ditempa, dirol dan diekstrusi. Paduan Al dengan 4,5 % Mg setelah dianil merupakan paduan cukup kuat dan mudah dilas. Paduan ini banyak dipakai sebagai bahan tangki LNG.

4. Paduan Al-Mn.

Mangan (Mn) merupakan unsur yang memperkuat aluminium tanpa mengurangi ketahanan terhadap korosi, dan dipakai untuk membuat paduan tahan korosi.

5. Paduan Al-Mg-Zn.

Aluminium menyebabkan keseimbangan biner semu dengan senyawa antar logam Mg-Zn dan kelarutannya menurun apabila temperaturnya turun. Telah diketahui sejak lama bahwa paduan sistem ini dapat dibuat keras sekali dengan penuaan setelah perlakuan pelarutan. Paduan bersifat keras dan getas oleh korosi tegangan. Paduan tersebut dinamakan ESD (duralumin super ekstra).

6. Paduan Aluminium Tahan Panas.

koefisien muai rendah dan tahan terhadap suhu tinggi sehingga paduan ini banyak dipakai untuk piston.

II.3.4. Pengaruh Unsur Paduan Terhadap Aluminium

Dalam coran aluminium unsur-unsur paduan sangat mempengaruhi hasil dari coran aluminium tersebut, ada yang memberi pengaruh baik dan ada juga yang memberikan pengaruh kurang baik. Berikut ini adalah pengaruh unsur-unsur pada paduan aluminium.

1 Unsur silikon (Si)

• Pengaruh positif yang ditimbulkan unsur silikon (Si), yaitu :

− Mempermudah proses pengecoran.

− Meningkatkan daya tahan terhadap korosi.

− Memperbaiki sifat-sifat atau karakteritik coran.

• Pengaruh negatif yang ditimbulkan unsur silikon (Si), yaitu :

− Penurunan keuletan bahan terhadap beban kejut.

− Hasil cor akan rapuh jika kandungan Si terlalu tinggi. 2. Unsur tembaga (Cu)

• Pengaruh positif yang ditimbulkan unsur tembaga (Cu), yaitu:

− Meningkatkan kekerasan bahan.

− Memperbaiki kekuatan tarik.

• Pengaruh negatif yang ditimbulkan unsur tembaga (Cu), yaitu :

− Menurunkan daya tahan terhadap korosi.

− Mengurangi keuletan bahan.

− Mengurangi mampu bentuk dan mampu rol. 3. Unsur mangan (Mn)

• Pengaruh positif yang ditimbulkan unsur mangan (Mn), yaitu :

− Meningkatkan kekuatan dan daya tahan pada temperatur tinggi.

− Meningkatkan daya tahan terhadap korosi.

− Mengurangi pengaruh buruk unsur besi.

• Pengaruh negatif yang ditimbulkan unsur mangan (Mn), yaitu :

− Menurunkan kemampuan penuangan.

− Meningkatkan kekasaran butiran partikel. 4. Unsur magnesium (Mg)

• Pengaruh positif yang ditimbulkan unsur magnesium (Mg), yaitu :

− Mempermudah proses penuangan.

− Meningkatkan kemampuan pengerjaan mesin.

− Meningkatkan daya tahan terhadap korosi.

− Menghaluskan butiran kristal secara efektif.

− Meningkatkan ketahanan terhadap beban kejut/impak.

• Pengaruh negatif yang ditimbulkan unsur magnesium (Mg), yaitu :

− Meningkatkan kemungkinan timbulnya cacat pada hasil coran.

5. Unsur nikel (Ni)

• Pengaruh yang ditimbulkan unsur nikel (Ni), yaitu :

− Meningkatkan kekuatan dan ketahanan bahan pada temperatur tinggi.

− Menurunkan pengaruh buruk unsur Fe dalam paduan.

− Meningkatkan daya tahan terhadap korosi. 6. Unsur besi (Fe)

• Pengaruh positif yang ditimbulkan unsur besi (Fe), yaitu :

− Mencegah terjadinya penempelan logam cair pada cetakan selama proses penuangan.

• Pengaruh negatif yang ditimbulkan unsur besi (Fe), yaitu :

− Penurunan sifat mekenis.

− Penurunan kekuatan tarik.

− Timbulnya bintik keras pada hasil cor.

− Peningkatan cacat porositas. 7 Unsur seng (Zn)

− Meningkatkan sifat mampu cor..

− Mempermudah dalam pembentukan.

− Meningkatkan keuletan bahan.

− Meningkatkan kekuatan terhadap beban kejut.

• Pengaruh negatif yang ditimbulkan unsur seng (Zn), yaitu :

− Menurunkan ketahanan korosi.

− Menurunkan pengaruh baik dari unsur besi (Fe).

− Menimbulkan cacat rongga udara. 8 Unsur titanium (Ti)

• Pengaruh positif yang ditimbulkan titanium (Ti), yaitu :

− Meningkatkan kekuatan hasil cor pada temperatur tinggi.

− Memperhalus butiran kristal dan permukaan.

− Mempermudah proses penuangan.

• Pengaruh negatif yang ditimbulkan titanium (Ti), yaitu :

− Menaikan viskositan logan cair

II.4. Proses Aging

Aging yaitu proses pemanasan kembali logam menurut waktu pada suhu yang tidak terlalu tinggi untuk menghilangkan dislokasi akibat presipitasi partikel dengan deformasi partikel sehingga paduan mengalami penguatan.

Proses aging bertujuan untuk mengeraskan dan membentuk keseragaman struktur bahan. Bahan dipanaskan sampai pada temperatur hampir menyentuh titik ubah, kemudian dibiarkan dengan waktu tertentu. Kekerasan dan keseragaman struktur dapat diperoleh tergantung pada lamanya proses pemanasan. Pendinginan dilakukan perlahan-lahan pada suhu kamar.

Ada 2 macam aging, yaitu :

a). Natural Aging, yaitu aging pada temperatur kamar ( Room Treatment)

b). Artificial Aging, yaitu aging pada temperatur antara 15% s/d 25% dari perbedaan temperatur kamar dan temperatur solution heat treatment.

Gambar 2.3. mikrostruktur pada aging (a) Setelah pendinginan

perlahan-lahan. (b) Setelah pemanasan dan pendinginan cepat. (c) Setelah Aging.

II.5. Tinjauan Pustaka

Menurut penelitian yang pernah dilakukan sebelumnya, pengaruh penambahan unsur paduan pada aluminium menghasilkan :

1. Paduan Al-Ag-Mg.

Beberapa pengaruh yang ditimbulkan akibat penambahan unsur Mg yaitu : dapat meningkatkan kekuatan tarik, menambah nilai kekerasan menjadi tinggi, butiran kristal mrnjadi lebih rapat hal ini berpengaruh terhadap sifat mekanis bahan. Sedangkan penambahan unsur Ag akan memperlambat waktu pembekuan. 2. Paduan Al-Cu-Ag.

BAB III

METODELOGI PENELITIAN

III.1. Diagram Alir

Diagram alir penelitian pengecoran dapat digambarkan sebagai berikut :

Pengadaan bahan coran

Proses pengecoran ulang Aluminium paduan + 2%Cu

Uji komposisi

Pembuatan benda uji : 1. benda uji tarik

2. benda uji kekerasan Aging dengan variasi waktu 12

jam, 24 jam, 36 jam pada suhu 200 °C

Uji komposisi

Pengujian benda uji

Analisa data penelitian

Kesimpulan Referensi

III.2. Jenis Penelitian

Penelitian yang dilakukan merupakan studi kasus dan bersifat deskriptif kualitatif, yaitu suatu penelitian terhadap obyek tertentu dan kesimpulan yang diambil hanya terbatas pada obyek yang diteliti berdasarkan hasil analisa data yang telah dilakukan. Dalam hal ini obyek yang diteliti adalah pengaruh waktu aging dengan variasi waktu 12 jam, 24 jam, 36 jam, terhadap aluminium paduan + 2% tembaga. Sedangkan sebagai bahan perbandingan digunakan coran aluminium paduan mula - mula sebagai pembanding.

III.3. Metode Penelitian

Metode yang digunakan untuk memperoleh data-data atau informasi yang dibutuhkan dalam penelitian dibagi menjadi 3 tahap utama, yaitu :

1. Tahap persiapan

Tahap ini merupakan tahap perumusan masalah yang akan diangkat menjadi topik dalam penulisan, pengumpulan pustaka sebagai sumber informasi yang mendukung penelitian, dan penentuan batasan masalah agar penelitian tidak menyimpang dari topik rencana.

2. Tahap penelitian

Dalam penelitian ini digunakan beberapa metode penelitian, dengan harapan untuk mencapai hasil seobyektif mungkin, yaitu:

Yaitu suatu penelitian yang bertujuan untuk mengetahui keadaan dan sifat-sifat bahan sebelum diadakan pengecoran.

• Pelaksanaan penelitian

Yaitu penelitian yang dilakukan setelah penelitian pendahuluan selesai dilakukan dan pada tahap ini mulai dilakukan penelitian terhadap pengaruh variasi waktu aging (12 jam, 24jam, 36jam) pada pengecoran Aluminium paduan yang sesungguhnya.

3. Penelitian Kepustakaan

Suatu penelitian yang bertujuan untuk mendapatkan landasan teori mengenai masalah yang akan diteliti. Dasar-dasar teoritis diperoleh dari membaca literatur-literatur, jurnal dan sebagainya yang ada sangkut pautnya dengan masalah yang diteliti.

III.4. Data yang Dikumpulkan

Data yang dikumpulkan untuk penelitian ini meliputi : 1. Data pengecoran logam

2. Data dan grafik pengujian tarik 3. Data pengujian kekerasan Brinell

III.5. Pelaksanaan Pengecoran

III.5.1. Bahan Coran

Bahan yang digunakan dalam pengecoran ini adalah aluminium paduan (Al-Si). Aluminium paduan (Al-Si) yang dipakai didapat dari peleg kendaraan bermotor (motor), untuk tembaga (Cu) yang digunakan diperoleh dengan membeli.

III.5.2. Alat-alat yang digunakan

Alat-alat yang digunakan dalam proses pengecoran antara lain : 1. Tangki kompor minyak bertekanan + selang bahan bakar 2. Burner

3. Kompresor 4. Tang penjepit

5. Tungku dan kowi tanah liat 6. Thermokopel

7. Stopwatch 8. Kunci ring 14

III.5.3. Proses peleburan logam

Mula-mula pelek dipotong menjadi bagian kecil-kecil menggunakan gergaji agar dapat mempermudah dalam proses peleburan. Setelah dipotong-potong aluminium kemudian dimasukkan dalam kowi yang berada di dalam tungku yang sebelumnya sudah dipanaskan dengan burner.

Gambar 3.1 Burner dan Tangki Minyak Bertekanan serta Kompresor

Gambar 3.2 Kowi dan Tungku Tanah Liat

kemudian diaduk hingga seluruh bahan mencair dan menjadi satu, cetakan logam disiapkan untuk melakukan proses penuangan (dicatat lama waktu penuangannya) kemudian coran ditunggu sampai logam cair membeku/mengeras (dicatat waktu pembekuannya).

Gambar 3.3 Cetakan Logam dilengkapi Baut dan Tang Penjepit

Prosedur Pengecoran secara lebih jelas adalah sebagai berikut :

1. Aluminium paduan (Al-Si) dipotong-potong dan ditimbang menurut komposisinya

2. Tembaga (Cu) ditimbang masing-masing komposisinya 3. Bahan bakar berupa solar disiapkan bersama corong pengisian 4. Mula-mula tangki kompor minyak + burner di isi solar

secukupnya lalu diberi tekanan angin dengan memakai kompresor (dapat dilihat pada gambar 3.1).

6. Kowi diletakan sedemikian rupa pada tungku yang sudah dipasangi burner (dapat dilihat pada gambar 3.2)

7. Api dihidupkan dan dicari yang paling baik nyalanya (dilakukan penyetelan nyala api burner)

8. Pada saat kowi mulai memanas bahan cor dimasukkan kurang lebih 5 menit dari pengapian sempurna

9. Setelah aluminium mencair sekitar 18 menit tembaga dapat dimasukan.

10.Agar bahan paduan tercampur dan melebur dengan baik kowi ditutup supaya panas yang dihasilkan sesuai

11.Sekitar 2 menit semua bahan sudah melebur menjadi satu

12.Saat inilah kowi dapat diambil dari tungku dengan menggunakan tang penjepit untuk selanjutnya dituangkan ke dalam cetakan logam yang sudah dipersiapkan terlebih dahulu

13.Dalam penuangan membutuhkan waktu kurang lebih sekitar 8 detik

14.Tunggu sampai logam cair membeku sekitar 24 detik baru cetakan dibongkar.

III.5.4. Pelepasan hasil coran

dipukul-pukul hingga coran terlepas dari cetakan, barulah setelah lepas dilakukan pembersihan dan pembuangan bekas lubang saluran turun dan keluar menggunakan gergaji tangan dan kikir, setelah itu baru dilanjutkan pada proses selanjutnya yaitu proses pembentukan benda uji.

III.6. Pembuatan Benda Uji

Hasil coran yang berupa plat kotak dengan ukuran 150 mm × 150 mm × 5 mm kemudian dihaluskan dan diratakan dengan menggunakan mesin milling (gambar 3.4) hingga dicapai ketebalan yang sudah ditentukan yaitu antara 2,7-3,8 mm (disesuaikan dengan kemampuan mesin uji tarik yang akan digunakan).

Selanjutnya hasil coran dipotong menjadi enam bagian dengan menggunakan mesin sekrap (gambar 3.5), ukuran potongan disesuaikan dengan bentuk pengujian tarik, pembuatan fillet kembali dilakukan dengan mesin milling dengan menggunakan cutter dengan diameter 16 mm.

Gambar 3.5 Mesin Sekrap

Langkah-langkah Pembuatan Benda Uji (gambar 3.6) dapat dijelaskan sebagai berikut :

1. Meratakan permukaan benda kerja menggunakan mesin frais/milling hingga diperoleh tebal benda uji antara 2,7-3,8 mm 2. Membuat batang-batang benda uji, dengan lebar batang benda uji

3. Pembuatan benda uji dengan menggunakan standar ASTM

(American Society for Testing Materals ) seperti tertera pada tabel 3.1, dengan urutan perhitungan sebagai berikut :

Untuk benda uji berupa lembaran/plat 5

, 4 / Ao =

Lo (1)

atau

Ao

Lo=4,5×

dengan;

t w

Ao= × (2)

Ao = luas permukaan benda uji w = tebal benda uji t = lebar benda uji Lo = panjang ukur

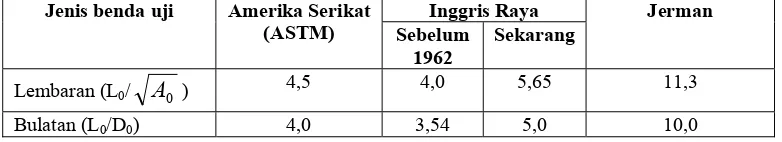

Tabel 3.1 Dimensi Benda Uji Tarik (Dietier.G.E, 1986 , hlm 296)

Inggris Raya Jenis benda uji Amerika Serikat

(ASTM) Sebelum

1962

Sekarang

Jerman

Lembaran (L0/ A0 ) 4,5 4,0 5,65 11,3

Bulatan (L0/D0) 4,0 3,54 5,0 10,0

Sisa dari potongan plat akan dipakai untuk melakukan pengujian kekerasan brinnel, foto mikro, foto makro, dan uji komposisi.

III.7. Proses Aging

Dalam pelaksanaan proses aging, benda uji dipanaskan dengan tiga variasi waktu yaitu: 12jam, 24jam, 36jam. Perlakuan aging menggunakan oven standart milik laboraturium ilmu logam universitas sanata dharma. Sebelum benda uji dimasukkan ke dalam oven, terlebih dahulu dilakukan proses finishing. Tujuannya agar panas yang diterima oleh benda uji bisa merata.

Dalam proses aging suhu maksimal dan minimal (suhu ±) adalah 10°C (±10°C).

III.8. Peralatan Pengujian

Peralatan yang digunakan dalam proses pengujian antara lain :

1. Mesin uji tarik (gambar 3.7) dengan kemampuan uji 1 ton (1000 kg), milik Laboratorium Ilmu Logam Jurusan Teknik Mesin Universitas Sanata Dharma, Yogyakarta

2. Mesin uji kekerasan "Brinell hardness tester MOD 100 MR"(gambar 3.8) milik Laboratorium Ilmu Logam Jurusan Teknik Mesin Universitas Sanata Dharma, Yogyakarta

3. Lup mikrometer untuk mengukur bekas injakan (kekerasan Brinell)

4. Mikroskop merek Union buatan Jepang (gambar 3.10), untuk mengetahui porositas dan struktur mikro bahan

5. Kamera Nikon FM 2 dengan film berwarna ASA 200, untuk pemotretan struktur mikro

6. Timbangan digital 7. Jangka sorong

III.9. Pengujian Hasil Coran

III.9.1. Pengujian Tarik

Pengujian tarik merupakan salah satu jenis pengujian destruktif (pengujian yang sifatnya merusak benda uji). Pengujian tarik dilakukan dengan jalan memberikan beban tarik pada benda uji secara perlahan-lahan sampai putus. Batas mulur, kekuatan tarik, perpanjangan, pengecilan luas diukur dalam pengujian ini. Pelaksanaan pengujian adalah sebagai berikut :

a. Untuk langkah pertama ukuran-ukuran benda uji dan nomor benda uji dicatat.

b. Kemudian benda uji dipasang pada grip (penjepit) atas dan bawah pada mesin uji, dan dinaikkan atau turunkan grip bawah dengan kecepatan sedang sehingga penjepitan benda uji dalam posisi yang tepat. kedudukan benda uji betul-betul vertikal dan setelah itu kedua penjepit dikencangkan secukupnya saja

c. Power printer hidupkan dan kertas milimeter blok dipasang pada printer

Gambar 3.7 Mesin Uji Tarik

Beban tarik yang bekerja pada benda uji akan menimbulkan pertambahan panjang disertai pengecilan penampang benda uji. Dari data yang diperoleh dari pengujian tarik kita dapat melakukan perhitungan untuk cari nilai dari tegangan maksimum dan regangan dari benda uji tersebut, perhitungan dilakukan dengan menggunakan rumus berikut ini :

1. Kekuatan Tarik : 2 max kg/mm A P u =

σ (3)

dengan : P.Max = gaya maksimum (kg)

A0 = luas penampang mula-mula (mm2) 2. Regangan :

ε = 100% 100%

0 0

0 × = Δ ×

dengan : Lo = panjang ukur awal/sebelum pengujian(mm) L = panjang ukur akhir/sesudah pengujian (mm) Δ L = pertambahan panjang (mm)

Semakin besar panjang ukur semakin besar pula nilai regangan karena pertambahan panjang akan semakin besar dan rumus dari regangan sendiri berbanding lurus dengan perubahan panjang dan berbanding terbalik dengan panjang ukur awal benda uji. Percobaan tarik diadakan untuk hampir semua bahan, oleh karena dengan demikian kita dapat memperoleh kesimpulan dari sifat-sifat mekanik sebagai berikut

1. Kekuatan tarik adalah ukuran untuk kekuatan suatu bahan. Suatu bahan dengan kekuatan tarik yang lebih tinggi kita sebut lebih kuat. Suatu bahan dengan kekuatan tarik yang lebih rendah kita sebut lebih lemah

2. Regangan adalah ukuran untuk sifat dapat dibentuk dari suatu bahan. Suatu bahan dengan regangan yang lebih besar kita sebut lebih dapat dibentuk. Bahan dengan regangan yang lebih kecil kita sebut kurang dapat dibentuk

III.9.2. Pengujian Kekerasan

tertentu. Kemudian diameter bekas injakan penetrator diukur dengan menggunakan alat ukur optik. Cara Brinell ini dilakukan dengan penekanan sebuah bola (penetrator) yang terbuat dari baja krom ke permukaan benda uji Tekanan yang digunakan berupa gaya tekan statis. Permukaan yang diuji harus bersih dan rata. Setelah gaya tekan ditiadakan pada benda uji akan terdapat bekas injakan penetrator, kemudian diameter bekas injakan tadi diukur secara teliti untuk dipakai dalam perhitungan uji kekerasan. Kekerasan ini disebut “Kekerasan Brinell” yang disingkat dengan HB atau BHN (Brinell Hardness Number). Besarnya harga kekerasan brinell dapat dihitung dengan rumus sebagai berikut :

HB =

) ( 2 2 2 d D D D P − −

π mm2

kg

(5)

dengan :

P = gaya yang bekerja pada penetrator (kg) D = diameter penetrator (mm)

d = diameter bekas injakan (mm)

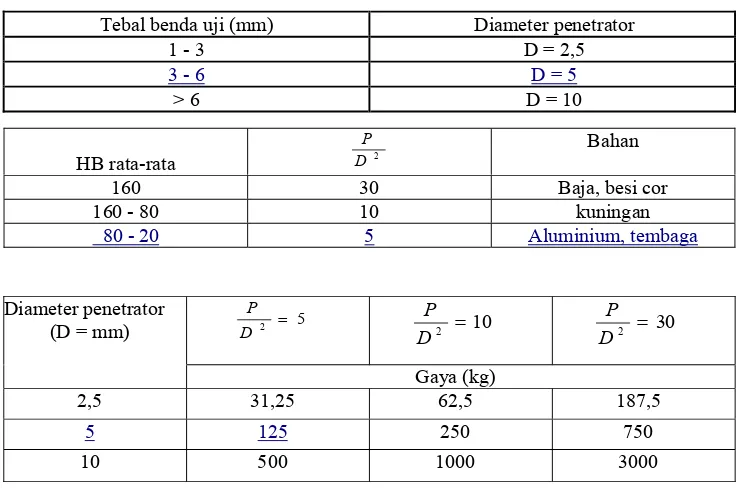

Tabel 2.3 Pemilihan Diameter Penetrator

Tebal benda uji (mm) Diameter penetrator

1 - 3 D = 2,5

3 - 6 D = 5

> 6 D = 10

HB rata-rata D2

P Bahan

160 30 Baja, besi cor

160 - 80 10 kuningan

80 - 20 5 Aluminium, tembaga

Langkah – langkah pelaksanaan pengujian

1. Permukaan pada benda uji harus dibersihkan dan dihaluskan dengan amplas supaya permukaannya rata dan halus.

2. Setelah itu harus menentukan diameter penetrator dan besarnya gaya penekanan.

3. Penekanan injektor dilakukan dengan cara memutar hendel penekan, hingga mencapai gaya penekanan yang diinginkan, lama penekanan diukur dengan stopwatch selama 30 detik Pengujian ini dilakukan hingga mendapat 10 bekas injakan denga tempat yang berbeda.

4. Benda uji yang telah selesai diuji dipindahkan dari alat uji untuk diamati besarnya lubang bekas penetrator dengan lup mikrometer. 5 2 = D P 10 2 = D P 30 2 = D P Diameter penetrator (D = mm)

Gaya (kg)

2,5 31,25 62,5 187,5

5 125 250 750

5. Data yang ada dari hasil pengujian yang dilakukan dicatat dan dihitung harga kekerasan untuk tiap benda uji.

Gambar 3.8 Mesin uji kekerasan "Brinell Hardness Tester MOD 100 MR"

III.9.3. Pengamatan Struktur Mikro

A- contoh sedang diamati B- tampilan contoh di okuler

Gambar 3.9 Pemantulan cahaya pada benda

Prosedur Pengujian :

1. Permukaan benda uji dihaluskan dan dibersihkan pada sisinya sehingga permukaan tersebut rata dan sejajar dengan menggunakan amplas mulai dari yang kasar sampai amplas yang halus.

2. Benda uji tersebut digosok dengan autosol hingga permukaannya mengkilat, kemudian benda uji dicuci dengan air kemudian keringkan.

3. Benda uji dipasang di bawah mikroskop, dan lensa diatur dengan perbesaran 50× dan gambarnya amati dan ambil dengan kamera. 4. Benda uji dietsa dengan menggunakan larutan NaOH 50%. 5. Setelah itu benda uji dimasukan ke dalam cairan alkohol untuk

6. Benda uji dipasang di bawah mikroskop, dan lensa diatur dengan perbesaran 50× dan 100× dan masing-masing gambarnya amati dan ambil dengan kamera.

Gambar 3.10 Mikroskop Mikro dilengkapi dengan Kamera

III.9.4. Pengamatan Struktur Makro

III.9.5. Pengujian Komposisi Kimia

Pengujian komposisi kimia adalah untuk mengetahui apakah komposisi kimia dari benda coran sesuai dengan yang diharapkan. Dengan dimikian kita dapat mengetahui seberapa banyak unsur paduan yang larut ke dalam coran. Jalanya pengujian komposisi kimia dalah sebagai berikut :

1. Nyalakan semua peralatan pendukung dan sambungkan dengan arus listrik dan tunggu beberapa saat sampai spektrometer (gambar 3.11) siap melakukan pengujian.

2. Setelah spektrometer siap, pilih program yang akan diuji. 3. Lakukan standarisasi benda uji.

4. Setelah selesai distandarisasi, lakukan pengujian pada sampel benda uji.

5. Lakukan analisa sampel benda uji :

• Letakan sampel benda uji pada dudukan kerja, kemudian tekan start pada alat dimana analisa sampel mulai dilakukan, penekanan sampel jangan dilepas sampai bunyi spark terdengar.

• Lakukan penembakan minimal 4 kali pada tempat yang berbeda.

• Setiap selesai penembakan lakukan pembersihan pada pin penembakan.

BAB IV

HASIL PENELITIAN DAN PEMBAHASAN

Dalam pengujian aluminium paduan ini, penambahan unsur Tembaga yang diberikan sebesar 4%. Sebagaimana sudah dibahas pada bab II, penambahan unsur tembaga memiliki sifat-sifat mekanis dan mampu mesin yang baik sedangkan mampu cor bahan ini kurang bagus. Adanya Si sangat berguna untuk mengurangi keadaan itu dan penambahan Si sangat efektif untuk memperhalus butir, dan juga dapat memperbaiki mampu cornya. Dengan perlakuan panas pada coran dapat dibuat bahan yang mempunyai kekuatan tarik yang sangat tinggi. Tembaga dapat berpengaruh pada sifat mampu cor dan diperkirakan dapat meningkatkan keuletan bahan, meningkatkan kekuatan. Penambahan variasi Cu dan perlakuan panas ini adalah untuk mengetahui perubahan sifat-sifat fisis dan mekanisnya.

IV.1. Persiapan Pengecoran

IV.1.1. Perhitungan Bahan Coran

Sebelum dilakukan pengecoran terlebih dahulu diadakan perhitungan untuk menentukan berat dan jumlah bahan coran yang dibutuhkan. Perhitungan dilakukan dengan cara menghitung volume cetakan yang akan digunakan kemudian hasil perhitungan dibandingkan dengan massa jenis dari bahan coran yang paling banyak digunakan atau dengan kata lain bahan coran utama.

cair) atau berlebihnya bahan coran, dengan adanya perhitungan bahan ini akan didapat berat bahan coran yang sesuai tentu saja dengan memperhitungkan faktor koreksi dan penyusutan logam, baik pada waktu pembekuan maupun pada waktu peleburan. Dari perhitungan maka diambil berat bahan coran yang digunakan pada setiap proses pengecoran sebesar 500 gram, pemilihan ini bertujuan untuk memudahkan proses perhitungan komposisi bahan coran yang akan digunakan.

IV.1.2. Perbandingan Komposisi Bahan Coran

Coran yang akan diteliti terdiri dari empat jenis coran, yaitu : 1. Coran Aluminium paduan (Al-Cu)

2. Coran Aluminium paduan dan Tembaga (4%) yang diberi perlakuan Aging pada suhu 200°C dengan variasi waktu 12 jam.

3. Coran Aluminium paduan dan Tembaga (4%) yang diberi perlakuan Aging pada suhu 200°C dengan variasi waktu 24 jam.

4. Coran Aluminium paduan dan Tembaga (4%) yang diberi perlakuan Aging pada suhu 200°C dengan variasi waktu 36 jam.

Setelah diketahui berat bahan yang akan digunakan maka dapat kita simpulkan perbandingan komposisinya sebagai berikut :

Tabel 4.1. Komposisi Bahan Coran Paduan Al-Cu

Presentase (%) Bahan (gram)

Coran ke- Aluminium paduan Cu Aluminium paduan Cu

1 100% - - -

2 98% 2% 490 10

3 98% 2% 490 10

IV.2. Data Pengecoran

Data pengecoran yang diambil meliputi : 1. waktu peleburan

2. waktu penuangan 3. waktu pembekuan 4. suhu penuangan

Data pengecoran secara lengkap dapat dilihat pada tabel dibawah ini :

Jenis Coran Suhu Penuangan (oC)

Waktu Peleburan (menit) Waktu Penuangan (detik) Waktu Pembekuan (detik) Aluminium

mula-mula 689 15 2,42 30

Al-4%Cu (cor I) 730 16,37 2,61 35

Al-4%Cu (cor II) 739 15,19 3 45

Al-4%Cu (corIII) 710 15,03 4 45

Rata-rata waktu pembekuan dari Al-4%Cu = 41,67 detik

Tabel 4.2. Data yang diperoleh pada Pengecoran Paduan Al-Cu

Hasil pencatatan waktu pembekuan dapat kita lihat pada diagram dibawah ini :

Diagram Waktu Pembekuan

30 41,67 0 5 10 15 20 25 30 35 40 45

Al-Cu mula-mula Al-4%Cu

W akt u ( d et ik)

Dapat kita lihat dari gambar 4.1. diagram waktu pembekuan (solidification time) bahwa waktu pembekuan semakin meningkat setelah ditambahkan dengan Tembaga (Cu) sebanyak 4%. Hal ini terjadi karena penambahan unsur Tembaga (Cu) memperlambat proses pembekuan.

IV.3. Pengujian Tarik

Dalam pelaksanaan pengujian tarik ini, setiap variasi benda uji menggunakan lima buah spesimen dengan variasi Cu 4% yang di aging selama 12 jam, 24 jam, 36 jam dengan suhu 200°C. Dari kelima spesimen yang telah diuji itu kemudian ditentukan rata-ratanya, sehingga dengan melakukan pengujian tarik ini akan diperoleh harga rata-rata kekuatan tarik dan persentase regangan. Dari hasil pengujian tarik didapatkan grafik seperti di bawah ini.

15 15 16,5 13 0 2 4 6 8 10 12 14 16 18

Mula-mula aging 12 jam aging 24 jam aging 36 jam

ke ku at an t ar ik ( kg /m m 2 )

T Aging: 200ºC

Dari gambar grafik kekuatan tarik diatas dapat dilihat bahwa kekuatan tarik terbesar terdapat pada paduan Al-4%Cu dengan perlakuan aging pada variasi waktu 12 jam pada suhu 200°C, karena pada proses ini ikatan strukturnya lebih maksimal. Kekuatan tariknya mencapai 15,762 kg/mm2. Setelah benda mula-mula diberi perlakuan aging kekuatan tariknya mengalami beberapa variasi penurunan dan peningkatan, dimana kekuatan tarik terbesar terjadi setelah dilakukan aging dengan variasi waktu 24 jam pada suhu 200°C yaitu sebesar 16,5 kg/mm2, dan kekuatan tarik terkecil terjadi pada perlakuan aging dengan variasi waktu 36 jam pada suhu 200°C yaitu sebesar 13 kg/mm2. Besarnya kekuatan tarik dari seluruh variasi adalah sebagai berikut (seperti terlihat pada lampiran hal 71) :

Tabel 4.3. Tabel hasil kekuatan tarik

Paduan & Perlakuan Kekuatan Tarik (σ u ),

kg/mm2

Al-Cu mula-mula 15

Al-4%Cu Aging 12jam 15

Al-4%Cu Aging 24jam 16,5

Al-4%Cu Aging 36jam 13

4,5 1,67 1,54 0,78 0 0,5 1 1,5 2 2,5 3 3,5 4 4,5 5

Mula-mula aging 12 jam aging 24 jam aging 36 jam

R e ga n g a n ε (% )

T Aging: 200ºC

Gambar 4.3. Hasil Pengujian Regangan

Dari grafik regangan diatas, dapat disimpulkan bahwa ragangan tertinggi terjadi pada benda mula-mula tanpa perlakuan aging dan tanpa penambahan unsur Cu. Dan setelah ditambah dengan unsur Cu, regangan akan turun. Ini disebabkan karena unsur Cu bersifat menurunkan regangan tarik dan mengeraskan paduan. Besarnya regangan dari seluruh variasi aging adalah sebagai berikut (seperti lampiran hal 73):

Tabel 4.4. Tabel hasil pengujian regangan

Paduan & Perlakuan Regangan

ε

(%)IV.4. Pengujian Kekerasan

71,12 72,576 88,31 69,85 92,99 0 10 20 30 40 50 60 70 80 90 100mula-mula cor ulang aging 12 jam aging 24 jam aging 36 jam

BH N (k g /m m 2)

T Aging: 200ºC

Gambar 4.4. Hasil Pengujian Kekerasan

Tabel 4.5. Tabel hasil pengujian kekerasan

Paduan & Perlakuan Kekerasan, BHN

(kg/mm2)

Al-Cu mula-mula 71,12

Al-4% Cu (cor ulang) 72,57

Al-4%Cu Aging 12jam 88,31

Al-4%Cu Aging 24jam 69,85

Al-4%Cu Aging 36jam 92,99

IV.5. Pengamatan Struktur Mikro

Pengamatan struktur mikro bertujuan untuk mengamati perubahan besar butir (porositas) yang terjadi pada setiap variasi coran. Pengamatan struktur mikro dilakukan pada benda uji standart dan yang sudah dietsa, adapun fungsi etsa adalah untuk mengkorosi permukaan benda uji supaya strukturnya jadi lebih jelas.

♦ Sebelum dietsa (perbesaran 50x):

200 μm

200 μm

Gambar 4.6. Al-4% Cu setelah dicor ulang

200 μm

Gambar 4.7. Al-4% Cu aging 12jam, T: 200°C

200 μm

200 μm

Gambar 4.9. Al-4% Cu aging 36 jam,T:200°C

♦ Setelah dietsa (perbesaran 100x):

Gambar 4.11. Al-Si mula-mula

100 μm

100 μm

100 μm

Gambar 4.13. Al-4% Cu aging 12 jam, T:200oC

100 μm

Gambar 4.14. Al-4% Cu aging 24 jam, T: 200°C

100 μm

Dari gambar-gambar di atas dapat dilihat bahwa pada setiap variasi memiliki struktur mikro yang berbeda-beda. Pada benda mula-mula struktur lebih merata, ini menyebabakan kekuatan tarik baik tetapi kekerasannya menurun. Lain halnnya dengan coran mula-mula yang mengalami proses pengecoran ulang, Dapat dilihat bahwa bentuk butirannya tidak sama satu dengan yang lainnya, ada yang berbentuk oval ada juga yang berbentuk bulat besarnya pun tidak sama antara satu dengan yang lainnya. Sedangkan untuk paduan Al-4%Cu dengan waktu aging 24 jam pada suhu 200oC strukturnya oval dan agak besar, ini menyebabkan kekuatan tariknya baik, dan pada paduan Al-4%Cu dengan waktu aging 36 jam pada suhu 200oC strukturnya lebih rapat ini menyebabkan kekerasannya baik.

IV.6. Pengamatan Struktur Makro

Gambar 4.17. Al-4% Cu aging 12 jam (benda uji 1)

Gambar 4.18. Al-4% Cu aging 24 jam (benda uji 2)

BAB V

KESIMPULAN DAN SARAN

V.1. Kesimpulan

Dari hasil-hasil pengujian yang telah dilakukan dan dari hasil tinjauan terhadap beberapa pustaka yang ada, disimpulkan sebagai berikut:

1. Kekuatan tarik tertinggi yang dihasilkan yaitu pada paduan coran Al-4% Cu yang diaging dengan variasi waktu 24 jam pada suhu 200ºC sebesar 16,5 kg/mm2, sedangkan kekuatan tarik terendah yaitu pada paduan coran Al-4%Cu yang diaging dengan variasi waktu 36 jam pada suhu 200ºC, sebesar 13 kg/mm2. Prosentase regangan terendah pada paduan coran Al-4% Cu yang diaging dengan variasi waktu 36 jam pada suhu 200ºC yaitu sebesar 0,78 %. Sedangkan prosentase regangan tertinggi terjadi pada paduan Aluminium mula-mula yaitu paduan mula-mula yang besarnya 4,50 %.

2. Pengaruh penambahan waktu pada proses aging adalah meningkatkan kekerasan pada paduan. Nilai kekerasan tertinggi terdapat pada paduan coran Al-4% Cu yang diaging pada suhu 200oC dengan variasi waktu 36 jam sebesar 92,99 kg/mm2. Sedangkan nilai kekerasan terendah terjadi pada Aluminium paduan mula-mula sebelum dicor ulang, yaitu sebesar 71,12 kg/mm2.

3. Pada struktur mikro terlihat bahwa pengaruh proses aging memberi perubahan pada struktur dan kerapatan butiran kristal yang sangat berpengaruh terhadap sifat mekanis bahan.

V.2. Saran

Dari hasil penelitian yang telah dilakukan peneliti dapat memberikan beberapa saran dan pendapat sebagai berikut:

1. Pelaksanaan pengecoran sebaiknya dilakukan didalam ruang tertutup agar pengaturan api yang digunakan untuk mencairkan logam lebih fokus dan tidak terganggu dengan adanya hembusan angin yang akan mengakibatkan api tidak fokus pada kowi dan terjadi pemborosan bahan bakar, serta dengan adanya angin juga akan mempercepat laju pendinginan logam cair pada waktu akan dituang kedalam cetakan yang dapat mengakibatkan pembekuan logan cair terlalu cepat sehingga dapat menimbulkan cacat berupa retak maupun porositas yang tinggi pada coran.

2. Selang pada kompressor sudah terlalu pendek dan aus sehingga perlu diganti dengan yang baru agar tidak mengganggu proses peleburan logam ketika perlu ditambahkan udara kedalam tabung.

3. Tungku tanah liat yang digunakan sebaiknya dibuat agak tebal sehingga dapat mencegah pelepasan panas yang cepat, hal ini akan mempercepat peleburan logam dan pecahnya tungku.

DAFTAR PUSTAKA

Dieter,G,E., 1990, Metalurgi Mekanik, alih bahasa oleh Sriati Djaprie, edisi ketujuh, Erlangga, Jakarta.

Surdia,T., Chijiiwa,K., 1981, Teknik Pengecoran Logam, cetakan keempat, PT Pradnya Paramita, Jakarta.

Surdia,T., Saito,S., 1999, Pengetahuan Bahan Teknik, cetakan keempat, PT Pradnya Paramita, Jakarta.

Truman,H., 2006, Sifat Fisis Dan Mekanis Paduan Al-Ag-Mg, Skripsi, Jurusan Teknik Mesin, Fakultas Sains dan Teknologi, Universitas Sanata Dharma, Yogyakarta.

LAMPIRAN

69

♦

Lampiran Perhitungan

A. Perhitungan Bahan Coran

1. Volume Coran : V1 = p × l × t

= 150 mm × 150 mm × 5 mm = 112.500 mm3

2. Volume Lubang Tuang :

V2 = t

d × ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ × 2 2 π

= 20 2 33 2 × ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ × π

= 17.105,972 mm3 3. Volume Lubang Masuk :

V3 = d⎟ ×t ⎠ ⎞ ⎜ ⎝ ⎛ × 2 2 π

= 20 2 20 2 × ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ × π

4. Volume Penambah (Riser) : V4 = ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎣ ⎡ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ × × 2 2 4

3 π d

= ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎣ ⎡ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ × × 2 2 25 4 3 π

= 368,155 mm3 5. Volume Total :

Vtotal = V1 + V2 +V3 +V4

= (112.500+ 17.105,972 + 6.283,185 + 368,155) mm3 = 136.257,312 mm3

6. Digunakan Alumunium sebagai bahan perbandingan coran, karena Aluminium merupakan bahan coran utama, maka perhitungannya adalah sebagai berikut :

v m =

ρ Æ m=ρ×v

total AL

AL v

m =ρ ×

= 2,7 × 10-6 kg/mm3 × 136.257,312 mm3

= 0,368 kg = 368 gram

B. Data dari penelitian pengujian tarik

B.1. Perhitungan Pembuatan Benda Uji

a. Luas penampang daerah pengujian

Ao=t×w (2)

b. Panjang daerah pengujian

Ao

Lo=4,5× (1)

Data Spesimen Benda Uji pada Pengujian Tarik

Tebal Benda Uji (mm)

Lebar Benda Uji (mm)

Ao = t × l (mm2)

Lo = 4,5 x √a (mm2)

Al Si mula-mula 4 15 60 34,85

Al- Cu4% aging 12 jam 4 13 52 33,89

Al-Cu4% aging 24 jam 4 13 52 32,45

Al-Cu4% aging 36 jam 4 13 52 32,45

B.2. Perhitungan Kekuatan Tarik

Kekuatan Tarik :

Kekuatan tarik (τ) = maxkg/mm2 A

F

(3)

Hasil perhitungan kekuatan tarik :

Jenis Coran F.Mak (kg) A (mm2) σ (kg/mm2)

Al -Cu mula-mula 898,60 60 15

Al-Cu 4% aging 12 jam 892,42 52 15

Al-Cu 4% aging 24 jam 796,70 52 16,5

Al-Cu 4% aging 36 jam 698,42 52 13

Perhitungan kekuatan tarik : a. Paduan Al-Cu mula-mula :

No. Benda Uji

F.Mak (kg)

A

(mm2) σ (kg/mm2)

1 956,40 60 15,94

2 960,10 60 16

3 922,40 60 15,37

4 751,70 60 12,5

5 902,40 60 15

b. Paduan Coran Al- Cu4% aging 12 jam (suhu 200ºC) benda uji Fmaks. (kg) A (mm2) σ (kg/mm2)

1 851,6 60 14,36 2 949,2 60 15,82 3 927,8 60 15,46

Nilai rata