Tugas Akhir

Diajukan untuk memenuhi salah satu syarat memperoleh gelar Sarjana Teknik

Jurusan Teknik Mesin

Diajukan oleh :

RIAFERBA NIM : 035214029

PROGRAM STUDI TEKNIK MESIN

JURUSAN TEKNIK MESIN

FALKUTAS SAINS DAN TEKNOLOGI

UNIVERSITAS SANATA DHARMA

YOGYAKARTA

2008

Final Project

Presented as partitial fulfilment of the requirement as to obtain the Sarjana Teknik degree

in Mechanical Engineering

by

RIAFERBA

Student Number : 035214029

MECHANICAL ENGINEERING STUDY PROGRAM

MECHANICAL ENGINEERING DEPARTMENT

SAINS AND TECHNOLOGY FACULTY

SANATA DHARMA

YOGYAKARTA

2008

RENDAH DI LINGKUNGAN PANTAI

Disusun oleh :

Riaferba

NIM : 035214029

Telah Disetujui Oleh :

Dosen Pembimbing

(Budi Setyahandana, S.T., M.T.) Tanggal, 28 Agustus 2008

RENDAH DI LINGKUNGAN PANTAI

Dipersiapkan dan ditulis oleh :

RIAFERBA

NIM : 035214029

Telah dipertahankan didepan panitia penguji Pada tanggal 26 Agustus 2008 Dan dinyatakan memenuhi syarat

Susunan Panitia Penguji

Ketua : Budi Sugiharto, S.T., M.T. ...

Sekretaris : Ir. Rines, M.T.

Anggota : Budi Setyahandana, S.T , M.T. ...

Yogyakarta, 28 Agustus 2008

terdapat karya yang pernah diajukan untuk memperoleh gelar kesarjanaan di suatu perguruan tinggi, dan sepanjang pengetahuan saya tidak terdapat karya atau pendapat yang pernah ditulis atau diterbitkan oleh orang lain, kecuali yang secara tertulis diacu dalam naskah ini dan disebutkan dalam daftar pustaka.

Yogyakarta, Agustus 2008

Penulis

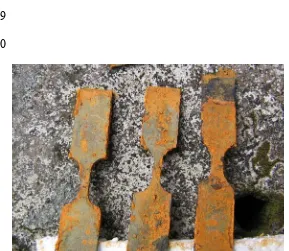

Bahan yang digunakan adalah pelat baja karbon rendah setebal 2 mm yang telah mengalami pengelasan.

Proses pengkorosian dilakukan dengan meletakkan spesimen uji pada lingkungan sekitar pantai yang berjarak 200 m dari bibir pantai. Spesimen yang akan dikorosi dibagi dalam 3 bagian, yaitu spesimen terkorosi 1 bulan (30 hari), spesimen terkorosi 2 bulan (60 hari), dan spesimen terkorosi 3 bulan (90 hari). Setelah perlakuan korosi, bahan diuji tarik di Laboratorium Logam Universitas Sanata Dharma.

Hasil penelitian menunjukkan terjadi peningkatan laju korosi dari 0,05 gr/dm²/bulan untuk spesimen las yang terkorosi selama 1 bulan hingga 0,24 gr/dm²/bulan untuk spesimen las terkorosi 3 bulan.

Yogyakarta:

Nama : Riaferba

NIM : 035214029

Demi pengembangan ilmu pengetahuan, Saya memberikan kepada Perpustakaan Universitas Sanata Dharma karya ilmiah saya yang berjudul:

EFEK LAS LISTRIK TERHADAP KOROSI BAJA KARBON

RENDAH DI LINGKUNGAN PANTAI

Beserta perangkat yang diperlukan (bila ada). Dengan demikian saya memberikan kepada Perpustakaan Universitas Sanata Dharma hak untuk menyimpan, mengalihkan dalam bentuk media lain, mengelolanya dalam bentuk pangkalan data, mendistribusikan secara terbatas, dan mempublikasikannya di Internet atau media lain untuk kepentingan akademis tanpa perlu meminta ijin dari saya maupun memberikan royalty kepada saya selama tetap mencantumkan nama saya sebagai penulis.

Demikian pernyataan ini yang saya buat dengan sebenarnya.

Dibuat di Yogyakarta

Pada tanggal : 25 Agustus 2008

Yang menyatakan

(Riaferba)

sebagian persyaratan untuk mencapai derajat sarjana S-1 program studi Teknik Mesin, Fakultas Sains dan Teknologi, Universitas Sanata Dharma.

Penulis dapat menyelesaikan Tugas Akhir dalam judul “Efek Korosi Pada Kekuatan Sambungan Las Baja Karbon Rendah“ ini karena adanya bantuan dan kerjasama dari berbagai pihak. Pada kesempatan ini perkenankan penulis mengucapkan terima kasih kepada:

1. Ir. Greg. Heliarko, S.J, S.S, B.S.T., M.A., M.Sc. Dekan Fakultas Sains dan Teknologi Universitas Sanata Dharma.

2. Bapak Budi Sugiarto, S.T, M.T., Ketua Program studi Teknik Mesin. 3. Bapak Budi Setyahandana, S.T., M.T., Dosen Pembimbing tugas akhir

yang telah memberikan bimbingan dalam menyelesaikan Tugas Akhir ini. 4. Bapak Doddy Purwadianto, S.T, M.T., Dosen Pembimbing Akademik. 5. Segenap Dosen di Jurusan Teknik Mesin, yang telah membimbing penulis

selama kuliah di Universitas Sanata Dharma.

6. Kepala Laboratorium dan Laboran Jurusan Teknik Mesin Universitas Sanata Dharma yang telah memberikan ijin untuk menggunakan fasilitas yang telah dipergunakan dalam penelitian ini.

7. Keluarga penulis yang memberi banyak bantuan doa, finansial, dorongan mental dan semangat kepada penulis.

10.Semua pihak yang telah membantu penyelesaian Tugas Akhir ini.

Semoga naskah ini berguna bagi mahasiswa Teknik Mesin dan pembaca lainnya. Jika terdapat kesalahan dalam penulisan naskah ini, penulis memohon dengan sangat kritik dan saran yang membangun guna menyempurnakan isi naskah ini.

Yogyakarta, Agustus 2008

Penulis

Title page... ii

Pengesahan... iii

Pernyataan... v

Intisari... vi

Publikasi... vii

Kata pengantar... viii

Daftar isi... x

Daftar gambar... xiv

Daftar tabel... xvi

BAB I. PENDAHULUAN... 1

1.1 Latar belakang penelitian ... 1

1.2 Tujuan penelitian... 1

1.3 Batasan penelitian ... 2

1.4 Sistematika penulisan... 2

BAB II. DASAR TEORI... 4

2.1 Klasifikasai besi dan baja... 4

A. Besi ... 4

B. Baja ... 4

B.1 Sifat-sifat baja ... 7

B.2 Pengaruh spesifik unsur paduan pada baja ... 9

b. Tempering ... 16

c. Normalizing ... 17

d. Annealing ... 17

2.3 Korosi ... 18

2.3.1 Macam-macam Korosi pada Baja ... 19

2.3.2 Laju Korosi ... 21

2.3.3 Faktor-faktor yang mempengaruihi korosi baja karbon di air laut ... 22

2.4 Pengelasan Listrik ... 23

2.4.1 Sejarah ... 23

2.4.2 Prinsip Kerja ... 24

2.5 Pengujian Tarik ... 25

2.6 Analisa-Statistik Data Eksperimen ... 29

BAB III. METODE PENELITIAN... 31

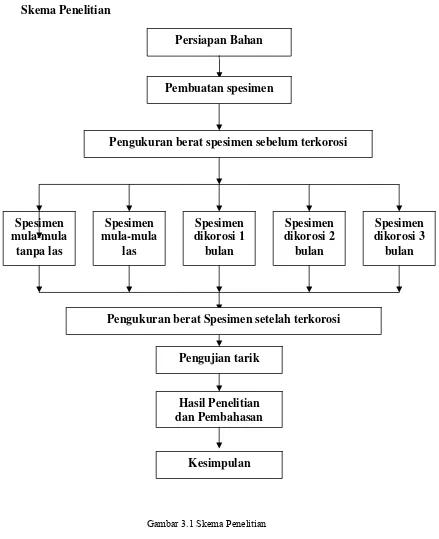

3.1 Skema Penelitian... 31

3.2 Persiapan Bahan ... 32

3.3 Pembuatan Spesimen ... 32

3.4 Perlakuan pada Spesimen ... 33

3.5 Pengujian Teknik ... 35

3.6 Analisis Hasil ... 36

4.2.1 Hasil uji tarik spesimen mula-mula tanpa

pengeluaran... 47

4.2.2 Hasil uji tarik spesimen mula-mula dengan pengelasan ... 49

4.2.3 Hasil uji tarik spesimen terkorosi 1 bulan dengan pengelasan ... 50

4.2.4 Hasil uji tarik spesimen terkorosi 2 bulan dengan pengelasan ... 51

4.2.5 Hasil uji tarik spesimen terkorosi 3 bulan dengan pengelasan ... 51

4.3 Analisa-Statistik Data Hasil Uji Tarik ... 53

a. Spesimen mula-mula tanpa las ... 53

b. Spesimen mula-mula las... 54

c. Spesimen las terkorosi 1 bulan... 56

d. Spesimen las terkorosi 2 bulan ... 57

e. Spesimen las terkorosi 3 bulan ... 58

f. Grafik ... 59

4.4 Laju Korosi ... 62

4.4.1 Perhitungan laju korosi dengan Perubahan Berat Spesimen... 62

4.4.4. Laju korosi spesimen terkorosi 3 bulan dengan

pengelasan ... 64

4.5 Analisa-Statistik Data Penelitian dari Laju Korosi ... 65

4.5.1 Spesimen las terkorosi 1 bulan ... 65

4.5.2 Spesimen las terkorosi 2 bulan ... 66

4.5.3 Spesimen las terkorosi 3 bulan ... 68

4.6 Grafik ... 69

BAB V. KESIMPULAN DAN SARAN... 71

5.1 Kesimpulan ... 71

5.2 Saran ... 72

Daftar pustaka... 73

Lampiran... 74

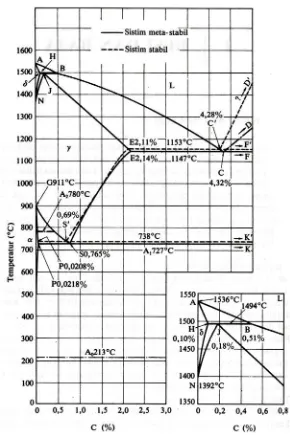

Gambar 2.2 Diagram keseimbangan besi karbon ... 15

Gambar 2.3 Las busur listrik karbon... 24

Gambar 2.4 Diagram hubungan tegangan dan regangan ... 26

Gambar 3.1 Skema penelitian ... 31

Gambar 3.2 Pelat baja mula-mula ... 32

Gambar 3.3 Bentuk dan ukuran spesimen ... 33

Gambar 3.4 Tempat penjemuran spesimen ... 34

Gambar 3.5 Timbangan elektrik digital ... 34

Gambar 3.6 Alat uji tarik ... 35

Gambar 4.1 Spesimen keseluruhan ... 37

Gambar 4.2 Potongan spesimen ... 37

Gambar 4.3 Potongan spesimen... 38

Gambar 4.4 Potongan spesimen... 38

Gambar 4.5 Potongan spesimen... 39

Gambar 4.6 Potongan spesimen... 39

Gambar 4.7 Potongan spesimen... 40

Gambar 4.8 Potongan spesimen... 40

Gambar 4.9 Spesimen mula-mula ... 42

Gambar 4.10 Spesimen mula-mula las ... 43

Gambar 4.11 Spesimen terkorosi 1 bulan ... 44

Gambar 4.16 Grafik rata-rata laju korosi ... 69 Gambar 4.17 Grafik rata-rata laju korosi-analisis deviasi ... 70

Tabel 4.2 Data kekuatan tarik, putus dan regangan ... 48 Tabel 4.3 Hasil uji tarik spesimen mula-mula dengan pengelasan ... 49 Tabel 4.4 Tabel kekuatan tarik, putus dan regangan spesimen mula-mula

las ... 49 Tabel 4.5 Data hasil uji tarik spesimen terkorosi 1 bulan ... 50 Tabel 4.6 Tabel kekuatan tarik, putus dan regangan spesimen terkorosi 1

bulan ... 50 Tabel 4.7 Tabel hasil uji tarik spesimen terkorosi 2 bulan ... 51 Tabel 4.8 Tabel kekuatan tarik, putus dan regangan spesimen terkorosi 2

bulan ... 51 Tabel 4.9 Data hasil uji tarik spesimen terkorosi 3 bulan ... 52 Tabel 4.10 Tabel kekuatan tarik, putus dan regangan spesimen terkorosi 3

bulan ... 52 Tabel 4.11 Data hasil uji tarik spesimen mula-mula tanpa pengelasan ... 53 Tabel 4.12 Tabel hasil analisis deviasi standar tak doyong uji tarik

spesimen mula-mula tanpa pengelasan ... 54 Tabel 4.13 Data hasil uji tarik spesimen mula-mula dengan pengelasan ... 54 Tabel 4.14 Tabel hasil analisis deviasi standar uji tarik tak doyong

spesimen mula-mula las ... 55 Tabel 4.15 Data hasil uji tarik spesimen las terkorosi 1 bulan ... 56 Tabel 4.16 Tabel hasil analisis deviasi standar tak doyong uji tarik

spesimen las terkorosi 1 bulan ... 57 Tabel 4.17 Data hasil uji tarik spesimen las terkorosi 2 bulan ... 57 Tabel 4.18 Tabel hasil analisis deviasi standar tak doyong uji tarik

spesimen las terkorosi 2 bulan ... 58 Tabel 4.19 Data hasil uji tarik spesimen las terkorosi 3 bulan ... 58

Tabel 4.22 Tabel laju korosi spesimen terkorosi 1 bulan ... 63

Tabel 4.23 Data perubahan berat spesimen terkorosi 2 bulan ... 64

Tabel 4.24 Tabel laju korosi spesimen terkorosi 2 bulan ... 64

Tabel 4.25 Data perubahan berat spesimen terkorosi 3 bulan ... 64

Tabel 4.26 Tabel laju korosi spesimen terkorosi 3 bulan ... 65

Tabel 4.27 Data perubahan berat spesimen terkorosi 1 bulan ... 65

Tabel 4.28 Tabel hasil analisis deviasi standar tak doyong laju korosi spesimen las terkorosi 1 bulan ... 66

Tabel 4.29 Data perubahan berat spesimen terkorosi 1 bulan ... 66

Tabel 4.30 Tabel hasil analisis deviasi standar tak doyong laju korosi spesimen las terkorosi 2 bulan ... 67

Tabel 4.31 Data perubahan berat spesimen terkorosi 1 bulan... 68

Tabel 4.32 Tabel hasil analisis deviasi stadar tak doyong laju korosi spesimen las terkorosi 3 bulan ... 69

BAB I

PENDAHULUAN

1.1. Latar Belakang Penelitian

Perkembangan teknologi dewasa ini sangat pesat, sehingga memicu terjadinya persaingan kualitas produk. Banyak produsen melakukan berbagai macam riset agar produknya mempunyai mutu tinggi dan tahan korosi. Baja merupakan salah satu bahan yang sering dipakai di bidang teknik mesin karena mudah dibentuk, ulet dan mudah didapat. Baja juga kurang tahan terhadap korosi, salah satunya korosi di lingkungan pantai.

Berdasarkan dari permasalahan yang ada, penulis melakukan beberapa penelitian mengenai baja di lingkungan pantai, tepatnya baja karbon rendah yang mengalami pengelasan dan yang tidak. Penulis memilih penelitian ini sebagai judul tugas akhir karena penggunaan baja yang semakin banyak diaplikasikan di lingkungan pantai.

1.2. Tujuan Penelitian

Penelitian ini bertujuan untuk mengetahui pengaruh korosi di lingkungan pantai terhadap baja karbon rendah, baik yang dilas maupun tidak dilas antara lain :

1.3. Batasan Penelitian

Judul dari Tugas Akhir yang penulis susun sebenarnya bisa mencakup permasalahan yang luas. Maka agar pembahasannya terfokus, penulis memberikan batasan permasalahan sebagai berikut:

1. Bahan yang digunakan adalah Baja Karbon Rendah (Fe-C), dengan tebal 2 mm.

2. Benda uji dijemur di lingkungan pesisir pantai, dengan jarak 100 meter dari bibir pantai pada alam terbuka selama tiga bulan.

3. Benda uji kemudian diuji tarik di laboratorium Ilmu Logam Universitas Sanata Dharma.

4. Penimbangan benda uji dengan timbangan digital di Laboratorium Farmasi Universitas Sanata Dharma.

1.4 Sistematika penulisan

Penulisan dalam tugas akhir ini dibagi dalam beberapa bagian, yaitu:

1. BAB I membahas mengenai latar belakang penelitian, batasan masalah, tujuan penelitian dan sistematika penulisan.

2. BAB II memaparkan tinjauan pustaka yang berisi klasifikasi besi dan baja, sifat-sifat baja, pengaruh unsur spesifik pada baja, struktur mikro besi dan baja, jenis-jenis korosi dan pengelasan listrik yang dilakukan. 3. BAB III menjelaskan mengenai metode penelitian yang berisi skema

4. BAB IV menyajikan hasil penelitian dan pembahasan yang berisi data serta perhitungan laju korosi benda uji.

BAB II

TINJAUAN PUSTAKA

2.1 Klasifikasi Besi dan Baja

A. Besi

Besi merupakan elemen logam penyusun utama pada baja. Pada suhu 1539ºC, besi cair mulai membeku. Pada pendinginan selanjutnya, larutan padat menunjukkan titik henti pada 1400ºC dan pada suhu ini besi mengalami perubahan susunan kristal. Besi pada suhu 1539 – 1400ºC disebut besi dengan susunan δ. Besi dengan suhu 1400 – 910ºC disebut dengan susunan ∂. Besi dengan suhu 910 – 768 ºC disebut besi β. Besi dengan suhu 768ºC sampai suhu kamar disebut besi α..

B. Baja

Baja merupakan paduan yang terdiri dari besi (Fe), karbon (C) dan unsur lainnya. Baja dapat dibentuk melalui pengecoran dan penempaan. Karbon merupakan salah satu unsur terpenting karena dapat meningkatkan kekerasan dan kekuatan baja.

yang paling penting karena sifat-sifatnya yang bervariasi. Yaitu bahwa bahan tersebut mempunyai berbagai sifat dari yang paling lunak dan mudah dibuat sampai yang paling keras dan tajam, sekalipun pisau potong, atau apa saja dengan bentuk struktur logam dapat dibuat dengan pengecoran. Dari unsur besi (Fe) berbagai bentuk struktur logam dapat dibuat, itulah sebabnya mengapa besi dan baja disebut bahan multifungsi. Namun di beberapa bidang lainnya, logam ini cenderung mendapat persaingan dari logam bukan besi. Diperkirakan bahwa besi dan baja telah dikenal manusia sekitar tahun 1200 SM.

Untuk mendapatkan baja, harus dilakukan serangkaian proses peleburan bijih besi yang merupakan hasil tambang yang dilebur dalam dapur tinggi untuk mendapatkan besi mentah (pig iron). Besi mentah hasil dapur tinggi masih mengandung unsur-unsur C, Si, Mn, P dan S dengan jumlah yang cukup besar. Kandungan-kandungan unsur tersebut perlu dikurangi agar diperoleh baja yang sesuai dengan keinginan. Proses pembuatan baja dapat diartikan sebagai proses yang bertujuan untuk mengurangi kadar C, Si, Mn, P, dan S dari besi mentah lewat proses oksidasi peleburan.

furnance) atau melebur kembali baja scraps ke dalam dapur pengolahan baja (steel furnance). Dengan cara tersebut, baja diperoleh dengan cara memadatkan (compacting) campuran serbuk besi lainnya dalam satu wadah tertentu dan selanjutnya dilakukan pemanasan (sintering) terhadap hasil compacting.

Berdasarkan kadar karbon, baja dibagi menjadi 3 yaitu:

a. Baja karbon rendah (<0,30%)

Semakin sedikit unsur karbon yang ada maka semakin mendekati sifat besi murni. Baja karbon rendah ditinjau dari kekuatannya memiliki sifat sedang, liat, serta tangguh. Baja ini mudah di mesin dan mampu las. Sehingga digolongkan dalam machinability rating 55% - 60% dari C1112 (AISI). Saat dipotong, baja ini perlu diperhatikan karena bisa menimbulkan kecenderungan untuk terjadinya built up disisi potong dari pahat sehingga pemotongan menjadi tidak efisiensi.

b. Baja karbon sedang (0,30% - 0,60%)

Machinability rating 55% - 70% dari B1112 (AISI). Baja ini lebih keras dari baja karbon rendah, dan sifatnya juga lebih kuat dan tangguh tetapi kurang liat. Sifat baja karbon sedang dapat diubah dengan cara heat treatment. Pembentukannya dengan cara ditempa.

c. Baja karbon tinggi (0,60% - 1,40%)

dan untuk mengurangi sifat getasnya di temper. Baja jenis ini dipergunakan untuk pembuatan pegas, alat-alat pertanian dan lain-lain. AISI (American Iron and Steel Institute) dan SAE (Society of Automotive Engineers) memberi kode untuk baja karbon biasa dengan seri 10xx. Dua angka terakhir menunjukan kandungan karbon (C) dalam baja tersebut. Sebagai contoh : seri 1050 berarti baja karbon dengan kandungan C sebesar 0,50 % berat. Seri 1080 berarti baja karbon dengan kandungan karbon sebesar 0,80 % berat.

B.1 Sifat-Sifat Baja

1. Malleability / dapat ditempa

Adalah kemampuan suatu logam untuk dapat dengan mudah dibentuk, baik dalam keadaan dingin maupun panas tanpa terjadi retak (misal menggunakan hammer / palu atau dirol).

2. Ductility / ulet

Adalah kemampuan suatu logam untuk dapat dibentuk dengan tarikan tanpa menunjukkan gejala putus.

3. Toughness / ketangguhan

4. Hardness / kekerasan

Adalah kemampuan suatu logam untuk dapat menahan penetrasi logam lain

5. Strength / kekuatan

Adalah kemampuan suatu logam untuk dapat menahan gaya yang bekerja atau kemampuan untuk menahan deformasi

6. Weldability / mampu las

Adalah kemampuan suatu logam untuk dapat mudah dilas, baik menggunakan las listrik, karbit, atau gas.

7. Corrosion resistance / tahan korosi

Adalah kemampuan suatu logam untuk dapat menahan korosi atau karat akibat kelembaban udara, zat-zat kimia, dan lain-lain.

8. Machinability / mampu mesin

Adalah kemampuan suatu logam untuk dapat dikerjakan dengan mesin (misal mesin bubut, frais, dan lain-lain).

9. Elasticity / kelenturan

Adalah kemampuan suatu logam untuk kembali ke bentuk semula tanpa mengalami deformasi plastis yang permanen.

10.Britlleness / kerapuhan

B.2 Pengaruh Spesifik Unsur Paduan pada Baja

a. Unsur paduan Sulfur ( S ) dan Phospor ( P )

Semua baja mengandung unsur S dan P. Unsur-unsur S dan P ini sebagian berasal dari kotoran terbawah biji besi sebelum diolah dalam dapur tinggi. Kadar S dan P harus dibuat sekecil mungkin karena unsur S dan P akan menurunkan kualitas dari baja. Kadar S dalam jumlah banyak menjadikan baja rapuh pada suhu tinggi (panas) sedangkan unsur P menjadikan baja rapuh pada suhu rendah (dingin). Kadang-kadang unsur P perlu ditambahkan pada baja agar mudah dikerjakan dengan mesin perkakas dan agar mendapatkan ukuran tatal lebih kecil ketika dikerjakan dengan mesin otomatis.

b. Unsur paduan Mangan ( Mn )

Semua baja mengandung mangan, karena mangan sangat diperlukan dalam pembuatan baja. Kadar mangan lebih kecil dari 0,6 % tidak dianggap sebagai unsur paduan karena tidak mempengaruhi sifat baja secara mencolok. Unsur mangan dalam proses pembuatan baja berfungsi sebagai deoksider (pengikat O2)

c. Unsur paduan Nikel ( Ni )

Unsur nikel memberi pengaruh yang sama, yaitu menurunkan suhu kritis dan kecepatan pendinginan kritis. Apabila kadar Ni cukup banyak maka akan menjadikan baja austenit pada suhu kamar. Ni membuat struktur butiran halus sehingga menaikan keuletan baja.

d. Unsur pada Silikon ( Si )

Unsur silikon selalu terdapat dalam baja. Unsur silikon menurunkan laju perkembangan gas sehingga mengurangi sifat berpori baja. Silikon akan menaikkan tegangan tarik baja dan menurunkan pendinginan kritis. Unsur silikon harus selalu ada dalam baja walaupun dalam jumlah yang sangat kecil hal ini dikarenakan akan memberikan sifat mampu las dan mampu tempa pada baja.

e. Unsur paduan Cromium (Cr)

f. Unsur paduan Cobalt (Co)

Pada umumnya unsur cobalt digunakan bersama-sama unsur paduan lainya. Cobalt menaikan daya tahan aus dan menghalangi pertumbuhan butiran.

g. Unsur paduan Tungsten (W), Molibdenum (Mo), Vanadium (V) Seperti Cr, unsur-unsur ini akan membentuk karbida dalam baja yang akan menaikan kekerasan, kemampuan potong dan daya tahan aus baja. Unsur-unsur ini juga memberikan daya tahan panas pada alat perkakas yang bekerja dengan kecepatan tinggi. Unsur-unsur ini tidak begitu mempengaruhi kecepatan pendinginan baja tetapi menaikan titik eutektik baja. Unsur paduan ini terutama digunakan pada pahat baja HSS (High Speed Steel).

h. Karbon (C)

Karbon merupakan unsur utama pada baja. Dengan Fe maka akan membentuk Fe3C (sementit). Peningkatan kadar karbon akan

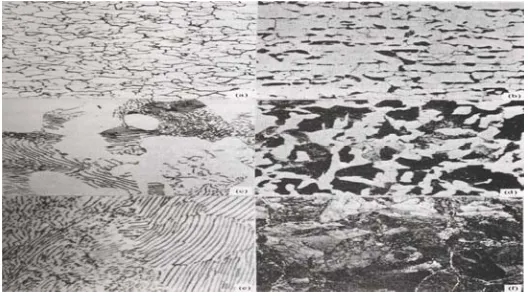

Gambar 2.1 Diagram struktur mikro baja karbon

( Sumber : Tata Surdia, Shinroku Saito, Pengetahuan Bahan Teknik hal 71 )

B.3 Struktur Mikro Besi dan Baja

Diagram Fasa Besi Karbida

Pada paduan besi karbon terdapat fasa karbida yang disebut sementit dan juga grafit. Grafit lebih stabil daripada sementit. Titik-titik penting yang tersaji pada gambar diagram 2.2 adalah :

A : Titik cair besi

B : Titik pada cairan yang ada hubungannya dengan reaksi peritektik.

H : Larutan pada δ yang ada hubungannya dengan reaksi peritektik.

J : Titik peritektik. Selama pendinginan austenit pada komposisi J, fasa γ terbentuk dari larutan padat δ pada komposisi H dan cairan pada komposisi B.

N : Titik transformasi dari besi δ dan ke besi γ, titik transformasi A4 dari besi murni.

C : Titik eutektik, selama pendinginan fasa γ dengan komposisi E dan sementit pada komposisi F (6,67% C) terbentuk dari cairan pada komposisi C. Fasa eutektik ini disebut ledeburit.

G : Titik transformasi besi γ dari dan ke besi α. Titik transformasi A3 untuk besi.

P : Titik yang menyatakan ferit, fasa α, ada hubungan dengan reaksi eutectoid. Kelarutan maksimum dari karbon kira-kira 0,02%.

S : Titik eutectoid. Selama pendinginan, ferit pada komposisi P dan sementit pada komposisi K (sama dengan F) terbentuk simultan dari austenit pada komposisi S. Reaksi eutectoid ini dinamakan rekasi A1 dan fasa eutectoid ini disebut perlit. GS : Garis yang menyatakan hubungan antara temperatur dengan

komposisi, dimana mulai terbentuk ferit dari austenit. Garis ini dinamakan garis a3.

ES : Garis yang menyatakan hubungan antara temperatur dengan komposisi, di mana mulai terbentuk sementit dari austenit. Garis ini dinamakan garis Acm.

Gambar 2.2 Diagram keseimbangan besi karbon

( Sumber : Tata Surdia, Shinroku Saito, Pengetahuan Bahan Teknik 1987,Hal. 70).

2.2. Perlakuan Panas ( Heat Treatment )

Perlakuan panas pada baja dimaksudkan untuk memberikan sifat-sifat yang lebih baik dengan proses baja dipanaskan sampai suhu tertentu dalam waktu tertentu, serta proses pendinginannya dengan cara tertentu pula. Pemanasan baja menggunakan dapur yang pada umumnya berupa dapur listrik atau dapur gas.

Perlakuan panas pada baja dapat berupa :

a. Quenching atau Hardening

Proses ini dilakukan dengan cara memanaskan baja sekitar 30 - 50 C di atas suhu kritis dan ditahan dalam waktu tertentu kemudian didinginkan secara cepat. Baja yang sudah diquenching mempunyai struktur martensit yang dapat membuat baja menjadi lebih keras. Hal ini juga menaikkan tegangan dalam sehingga baja menjadi getas. Media yang digunakan sebagai pendingin dapat tergantung dari jenis baja dan lamanya pemanasan dapat berupa air, solar, oli, dan minyak. Perlakuan panas ini bertujuan untuk membuat baja menjadi keras.

0

b. Tempering

Perlakuan panas ini biasanya dilakukan pada baja yang sudah mengalami proses quenching.

c. Normalizing

Proses ini dilakukan dengan cara memanaskan baja di atas suhu titik ubah atas. Baja dipanaskan perlahan sampai suhu pemanasan yang terletak di antara 20 - 30ºC di atas suhu kritis dan ditahan beberapa saat kemudian didinginkan perlahan. Perlakuan ini bertujuan untuk memperbaiki atau menghilangkan struktur butiran kasar pada baja. Dengan kata lain normalising bertujuan untuk mengembalikan struktur baja ke keadaan normal.

d. Annealing

2.3. Korosi

Definisi korosi adalah rusaknya suatu bahan atau menurunnya kualitas bahan karena terjadi reaksi dengan lingkungan. Kebanyakan proses korosi adalah melalui proses elektrokimia dan kimiawi.Walaupun besi bukan logam pertama yang dimanfaatkan, tetapi besi paling banyak digunakan dan paling mudah mengalami korosi. Semakin tinggi kadar karbon pada baja, maka semakin mudah baja mengalami korosi. Begitu juga sebaliknya.

Pencegahan korosi sejak awal sampai sekarang, banyak membebani peradaban manusia dikarenakan :

a. Biaya karena korosi sangat mahal, baik akibat korosi maupun pencegahannya.

b. Korosi sangat memboroskan sumber daya alam.

c. Korosi sangat membahayakan manusia, bahkan mendatangkan maut.

Korosi terjadi pada logam, karena kebanyakan logam ditemukan dialam dalam bentuk oksida atau logam cenderung kembali ke keadaan pada saat ditemukan. Logam adalah konduktor listrik, sehingga memungkinkan terjadi proses elektrokimia.

Korosi secara umum dapat dibedakan menjadi dua jenis, yaitu : a. Korosi Logam Sejenis

b. Korosi Logam Tak Sejenis

2.3.1 Macam – Macam Korosi Pada Baja

a. Korosi Merata

Adalah proses kimiawi atom elektrokimia berlangsung secara diseluruh permukaan logam yang berhadapan dengan lingkungan pengkorosi.

Korosi ini mudah dikontrol dengan cara coating, inkibitor (memakai bahan kimia), proteksi katodik.

b. Korosi Dwi Logam

Diakibatkan adanya dua logam yang tak sejenis. c. Korosi Pitting (kondisi pada air laut)

d. Korosi Crevice (Korosi Celah)

Adalah korosi yang terjadi secara lokal didalam sela – sela antara logam dan permukaan logam yang terlindungi, dimana larutan didalamnya tidak bisa keluar dan banyak terjadi dibawah gasket, keling, baut, katub dan sebagainya.

Untuk menghindari korosi celah adalah menggunakan sambungan las, bahan keling atau baut serta menggunakan gasket yang tidak menyerap cairan (memakai teflon).

e. Korosi Intergranuler (antar butir atau batas butir)

Terjadi karena pada daerah batas butir akibat adanya endapan atau mengandung senyawa lain. Adapun cara untuk menghindari korosi ini adalah menggunakan perlakuan panas dengan cairan yang bertemperatur tinggi sesudah pengelasan dan menurunkan kadar karbon, misalnya sampai 0,03% sehingga tidak terbentuk Cr C seperti pada stainless steal 304 (Fe, 18Cr, 8Ni).

2.3.2 LAJU KOROSI

Laju korosi untuk baja yang terendam dalam air maupun yang terletak di pantai dipengaruhi oleh interaksi berbagai faktor (Setyahandana, B , Bahan Kuliah Bahan Teknik Manufaktur, USD, yogyakarta.). faktor-faktor itu antara lain :

a. Karbon dioksida.

Karbon dioksida sangat mudah larut dalam air dingin, dan membentuk asam karbonat dengan pH 5,5 sampai 6.

b. Oksigen.

Oksigen akan meningkatkan efisiensi reaksi katoda dalam kondisi – kondisi basa yang selalu dijumpai pada ketel – ketel baja. Oksigen juga dapat menimbulkan sumuran atau peronggaan ketika terlempar keluar dari air saat temperatur naik dan masuk kedalam sistem.

c. Garam – garam magnesium dan kalsium.

Garam magnesium dan kalsium yang terlarut mengendap dari air ketika menguap, membentuk selapis kerak pada permukaan logam. Ketika kerak menebal, laju perpindahan panas menurun sehingga efisiensi hilang dan mendatangkan resiko terjadinya pelekukan atau distorsi serta terbentuknya endapan kerak kosong.

Dalam air tawar, laju korosi sebesar 0,05 mm per tahun sudah biasa, walaupun mungkin laju itu turun hingga 0,01 mm per tahun bila endapan mengandung kapur sudah terbentuk. Dalam air laut laju korosi rata-rata agaknya berada didaerah antara 0,1 – 0,15 mm per tahun.

Untuk mengetahui laju korosi pada bahan baja karbon rendah menggunakan rumus sebagai berikut :

v = Δ x t

dengan :

Δ x = Jarak tempuh (m) T = Waktu (t)

2.3.3 Faktor – faktor yang mempengaruhi korosi baja karbon di air laut

a. Ion klorida.

Sangat korosif terhadap logam yang mengandung besi. Baja karbon dan logam – logam besi biasa tidak dapat dipasifkan. Karena garam laut mengandung klorida lebih dari 55 %.

b. Hantaran listrik.

c. Oksigen.

Korosi pada baja semakin besar dikendalikan secara katudik. Oksigen dengan mendeplorasikan katoda, mempermudah serangan; jadi kandungan oksigen yang tinggi akan meningkatkan korosi. d. Kecepatan zat pengkorosi.

Laju korosi meningkat, khususnya bila ada aliran olakan. Air laut yang bergerak mungkin :

- Menghancurkan lapisan penghalang karat. - Mengandung lebih banyak oksigen.

Selain itu benturan-benturan mempercepat penetrasi, sedangkan peronggan memperbanyak permukaan baja yang tersingkap sehingga korosi berlanjut.

e. Temperatur.

Peningkatan temperatur sekitar cenderung mempercepat serangan korosi. Air laut yang menjadi panas mungkin mengendapkan lapisan kerak yang protektif atau kehilangan sebagian oksigennya.

2.4. PENGELASAN LISTRIK

2.4.1 Sejarah

sederhana. Kelemahan utama proses las listrik karbon ini adalah oksidasi yang sangat tinggi pada lasan sehingga mudah terjadi korosi, oleh karena itu jenis las ini belum banyak dipakai.

Gambar 2.3 Las busur listrik karbon

Jenis pengelasan ini mampu bertahan cukup lama. Selama beberapa decade las busur elektroda batangan mendominasi pasaran, menggeser las oksiasitelin, karena kemampuannya lebih baik dan prosesnya lebih cepat, terutama untul benda-benda tebal. Keterbatasan las busur elektroda batangan adalah panjang elektroda yang relatif terbatas, sehingga setiap periode tertentu pengelasan harus berhenti untuk mengganti elektroda.

2.4.2 Prinsip Kerja

Pada dasarnya instalasi pengelasan busur logam terdiri dari bagian-bagian:

2. Kabel timbal las dan pemegang elektroda.

3. Kabel balik las (yang dihubungkan ke benda kerja) dan penjepitnya. 4. kabel ground

Sumber jaringan AC tidak sesuai dengan pengelasan karena voltase terlalu tinggi dan arus terlalu rendah. Sehingga digunakan transformator step down untuk menurunkan tegangan yang sesuai dalam pengelasan. Karena dengan tegangan (voltase) yang rendah, maka dapat menghasilkan arus (ampere) yang tinggi. Dengan arus yang besar maka didapatkan kalor yang tinggi. Dengan catatan masih menggunakan arus bolak balik (AC).

2 .5. PENGUJIAN TARIK

Pengujian tarik adalah pengujian bahan dengan cara bahan atau benda uji diberi pertambahan panjang secara konstan dan akhirnya benda uji patah. Beban tarik yang bekerja pada benda uji akan menimbulkan pertambahan panjang disertai pengecilan diameter benda uji. Perbandingan antara pertambahan panjang (Δ L) dengan panjang awal benda uji (L) di sebut Regangan (ε) :

L L

Δ =

Perbandingan antara perubahan penampang setelah pengujian dan penampang awal (sebelum pengujian) disebut kontraksi (ψ ) :

0 0

A A A − f =

ψ

Dengan :

A0 = Luas penampang awal benda uji

Af = Luas penampang akhir benda uji

Hubungan antara tegangan yang timbul σ(σ= F/A) dan regangan yang timbul (ε) selama pengujian dapat digambarkan sebagai berikut :

Gambar 2.4 Hubungan Tegangan dan Regangan Uji Tarik

p

σ = tegangan proporsional

y

σ = tegangan luluh (yielding stress)

1

σ = tegangan luluh

t

σ = tegangan tarik

B

B t xε ε

ε , , masing-masing merupakan regangan pada saat pembebanan benda pada titik-titik X,T,B (XX’//TT’//BB’//PO).

Tegangan pada titik P disebut tegangan batas proporsional (σp) yaitu tegangan tertinggi dimana hokum Hooke masih berlaku.

Hukum Hooke :

A E L F A L F x E I L . . . = = Δ Dengan mengambil A F =

σ dan

L L

Δ =

ε , maka hokum Hooke diatas dapat

dinyatakan dalam bentuk : σ =εx E

Apabila beban tarik diperbesar sampai titik Y (ada pertambahan panjang L), kemudian beban di turunkan sampai ke titik 0 (beban ditiadakan), maka benda uji akan kembali ke panjang semula (L). Tetapi bila pembebanan sudah berada di atas titik Y (dengan pertambahan panjang tertentu), kemudian di turunkan sampai titik 0 (beban di tiadakan), maka benda uji tidak akan kembali kepanjang semula. Dalam hal ini benda uji telah mempunyai regangan permanen atau disebut regangan plastis. Dalam kondisi ini dapat di simpulkan bahwa titik Y disebut tegangan elastis bahan (

Δ

titik B, diameter benda uji berubah tidak seragam melainkan terjadi pengecilan setempat lebih cepat dibandingkan dengan tempat-tempat lainnya. Pengecilan diameter setempat ini disebut “necking” dan pada akhirnya benda uji putus pada daerah necking tersebut.

Hukum Hooke hanya berlaku pada benda-benda yang memiliki batas proporsional seperti baja lunak, sedang pada benda-benda yang tidak memiliki batas proporsional seperti besi tuang dan tembaga, hokum Hooke tidak berlaku. Sifat-sifat terhadap beban tarik :

1. Modulus elastis

Modulus elastis adalah ukuran kekakuan suatu bahan, makin besar modulus elastisnya maka makin kecil regangan elastis yang dihasilkan akibat pemberian tegangan. Modulus elastis suatu bahan ditentukan oleh gaya ikatan antar atom pada bahan tersebut, karena gaya ini tidak dapat diubah tanpa terjadi perubahan mendasar sifat bahannya, maka modulus elastis merupakan salah satu dari banyak sifat mekanik yang tidak mudah diubah. Sifat ini hanya sedikit berubah oleh adanya penambahan paduan, perlakuan panas atau pengerjaan dingin.

Pada tegangan tarik rendah terdapat hubungan linear antara tegangan dan regangan dan disebut daerah elastis, pada daerah ini berlaku hukum Hooke. 2. Batas elastis

3. Batas proporsional

Batas proporsional adalah tegangan maksimum elastis bahan, sehingga apabila tegangan-tegangan yang diberikan tidak melebihi proporsional, bahan tidak akan mengalami deformasi dan akan kembali kebentuk semula. 4. Kekuatan luluh

Kekuatan luluh adalah tegangan yang dibutuhkan untuk menghasilkan sejumlah kecil deformasi plastis yang ditetapkan.

5. Tegangan tarik maksimum

Tegangan tarik maksimum adalah beban tarik maksimum yang dapat ditahan material sebelum patah.

2.8 Analisa-Statisik Data Eksperimen

Bila kita membuat seperangkat bacaan dari instrumen, bacaan-bacaan itu mungkin agak berbeda satu sama lain, dan pelaku eksperimen biasanya lebih memperhatikan purata atau pukul rata (mean) seluruh bacaan itu. Jika setiap bacaan ditandai xi dan ada n bacaan, maka purata aritmetik (aritmetic mean) adalah :

∑

=

=

ni

m

xi

n

11

X

Deviasi atau penyimpangan (deviation) di dari masing-masing bacaan

didefinisikan sebagai :

m i

i

x

x

Deviasi standar (standard deviation) atau deviasi akar purata kuadrat (rootmean square deviation) didefinisikan sebagai :

2 / 1

)

(

1

⎥

⎦

⎤

⎢

⎣

⎡

−

=

∑

= n n i m ix

x

n

σ

Sedangkan pangkat-dua deviasi standar disebut varians atau lainan (variance). Besaran ini kadang-kadang dinamakan deviasi standar populasi (populatoin standard deviation) atau deviasi standar doyong (biased standard deviation). Dimana standar deviasi ini dipakai untuk perangkat data yang jumlahnya besar.

2

σ

Sering dalam berbagai situasi, kita tidak dapat mengumpulkan data dalam jumlah yang cukup yang diperlukan untuk memberikan gambaran suatu keadaan yang sebenarnya. Pada umumnya diperlukan sedikitnya 20 pengukuran untuk mendapat taksiran yang dapat diandalkan mengenai deviasi standar dan validitas umum data. Untuk perangkat data yang jumlahnya kecil, biasanya didefinisikan sebagai deviasi standar tak-doyong (unbiased standard deviation) atau deviasi standar sampel (sample standard deviation) sebagai :

(

)

1/2BAB III

METODE PENELITIAN

3.1 Skema Penelitian

Persiapan Bahan

Pembuatan spesimen

Spesimen mula-mula

tanpa las

Hasil Penelitian dan Pembahasan

Pengujian tarik Spesimen

mula-mula las

Spesimen dikorosi 1

bulan

Spesimen dikorosi 2

bulan

Spesimen dikorosi 3

bulan Pengukuran berat spesimen sebelum terkorosi

Pengukuran berat Spesimen setelah terkorosi

Kesimpulan

3.2 Persiapan Bahan

Penelitian ini menggunakan profil pelat baja karbon rendah yang banyak dijumpai di pasaran.

Gambar 3.2 Pelat baja mula-mula

3.3 Pembuatan Spesimen

Bahan yang telah ditentukan untuk penelitian ini adalah baja karbon rendah. Bahan didapat masih dalam bentuk pelat, yang selanjutnya dibuat menjadi spesimen uji tarik sebanyak 25 spesimen dengan menggunakan mesin sekrap dan drill di laboratorium Teknologi Mekanik Jurusan Teknik Mesin Universitas Sanata Dharma Yogyakarta. Alat-alat yang digunakan dalam pembuatan spesimen, antara lain :

1. Mesin Gerinda Potong 2. Kikir

Proses pembuatan spesimen keseluruhannya dilakukan di Laboratorium Ilmu Logam Teknik Mesin USD, berikut proses pembuatannya :

1. Bahan dipotong dan dihaluskan dengan menggunakan mesin sekrap hingga mencapai ukuran panjang 100 mm dan lebar 22 mm.

2. Spesimen dibuat garis tengah melintang sebagai patokan untuk membuat profil penyempitan (necking) masih dengan menggunakan mesin sekrap.

3. Sudut masing-masing penyempitan bagian dalam dibentuk melingkar dengan menggunakan mesin drilling.

Gambar 3.3. Bentuk dan ukuran spesimen

3.4 Perlakuan Pada Spesimen

Spesimen diletakkan diatas atap rumah warga yang jaraknya sekitar 100 meter dari bibir pantai. Pemilihan tempat penjemuran diatap rumah warga bertujuan agar spesimen terkena panas dan hujan secara langsung sesuai dengan iklim pantai.

Gambar 3.4 Tempat penjemuran spesimen

Setiap 1 bulan sekali setiap spesimen ditimbang beratnya untuk mengetahui laju korosinya tiap bulan. Penimbangan dilakukan di laboratorium farmasi USD. Setelah 3 bulan penjemuran, kemudian dilakukan pengujian tarik pada tiap spesimen untuk mengetahui kekuatan tariknya setelah mengalami penjemuran selama 3 bulan di lingkungan pantai.

3.5 Pengujian Tarik

Pengujian tarik dilakukan dengan tujuan untuk mengetahui sifat-sifat mekanis material antara lain kekuatan tarik dan regangan. Pengujian tarik ini dilakukan untuk membandingkan kekuatan tarik antara kedua jenis spesimen (yang mengalami pengelasan listrik dan tidak mengalami pengelasan) setelah mengalami penjemuran dan terkorosi di lingkungan pantai selama 3 bulan. Pengujian tarik dilakukan di laboratorium Ilmu Logam USD. Alat uji tarik dapat dilihat pada gambar 3.6

Gambar 3.6 Alat uji tarik

Proses pengujian tarik adalah sebagai berikut :

a) Benda uji dipasang pada penjepit atau “chuck” atas dan bawah pada alat uji tarik. Penjepit bawah dinaikkan dan diturunkan dengan kecepatan lambat, sehingga penjepit benda uji dalam posisi yang tepat, diusahakan agar kedudukan dari benda uji benar-benar vertikal, kemudian kedua penjepit atau chuck di kencangkan.

patah. Perpatahan yang diharapkan adalah pada bagian panjang ukur benda uji, apabila patah terjadi di luar panjang ukur benda uji, pengujian tersebut dinyatakan gagal. Apabila terjadi demikian maka pengujian diulang dengan benda uji baru.

c) Data yang didapat kemudian dicatat selama pengujian tarik {pertambahan beban (P) dan pertambahan panjang (ε)} dengan interval yang ditentukan.

d) Beban tarik maksimum dan kekuatan tarik maksimum setelah benda uji putus atau patah dicatat.

Pertambahan panjang yang tertera pada mesin uji dicatat setelah benda uji patah.

3.6 Analisis Hasil.

BAB IV

HASIL PENELITIAN DAN PEMBAHASAN

4.1 Perhitungan Luas Permukaan Spesimen

Gambar 4.1 Gambar Spesimen keseluruhan

Adapun cara perhitungan luas spesimen yang digunakan yaitu dengan cara membagi-bagi spesimen menjadi beberapa bagian. Hal ini dilakukan untuk mempermudah dalam menghitung luas permukaan.

Luas permukaan spesimen yang diarsir (gambar 4.2) = 22 mm x 34 mm = 748 mm2

Karena jumlah permukaannya di spesimen ada 4 maka = 748 mm2 x 4 = 2992 mm2

Gambar 4.3 Gambar potongan spesimen

Luas permukaan spesimen yang diarsir (gambar 4.3) = 32 mm x 6 mm = 192 mm2 Karena jumlah permukaannya di spesimen ada 2 maka = 192 mm2 x 2 = 384 mm2

Luas permukaan spesimen yang diarsir (gambar 4.4)

luas persegi – luas lingkaran = [16 mm x 16 mm] – [

π

x (8mm)

2]

=

55,04

mm2Karena jumlah permukaannya di spesimen ada 2 maka = 55.04 mm2 x 2 = 110,08 mm2

Gambar 4.5 Gambar potongan spesimen

Luas permukaan spesimen yang diarsir (gambar 4.5) = 34 mm x 2 mm = 68 mm2

Karena jumlah permukaannya di spesimen ada 4 maka = 68 mm2 x 4 = 272 mm2

Luas permukaan spesimen yang diarsir (gambar 4.6) = 22 mm x 2 mm = 44 mm2

Karena jumlah permukaannya di spesimen ada 2 maka = 44 mm2 x 2 = 88 mm2

Gambar 4.7 Gambar potongan spesimen

Luas permukaan spesimen yang diarsir (gambar 4.7) = 32 mm x 2 mm = 64 mm2

Karena jumlah permukaannya di spesimen ada 2 maka = 64 mm2 x 2 = 128 mm2

Luas permukaan spesimen yang diarsir (gambar 4.8) = 2

π

r (r + h)= 2 mm x

π

x 8mm (8mm+2mm) = 502,4 mm2Jadi luas total permukaan spesimen = 2992 mm2 +384 mm2 +110,08 mm2 + 272 mm2 +88 mm2 +128mm2 +502,4

mm2

4.2 Hasil Penelitian Uji Tarik

Pada penelitian ini, spesimen yang akan diuji tarik terbagi dalam lima kelompok, yaitu :

1. Spesimen mula-mula, dimana spsimen ini tidak mengalami proses pengelasan maupun proses pengkorosian. Pada pengujian ini, digunakan 5 buah spesimen uji tarik dengan kode:

a. L 001 b. L 002 c. L 003 d. L 004 e. L 005

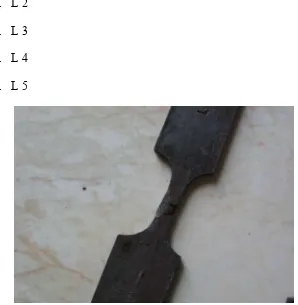

2. Spesimen mula-mula las, dimana spesimen ini telah mengalami proses pengelasan tetapi tidak dikorosi. Pada pengujian ini, digunakan 5 buah spesimen uji tarik dengan kode:

a. L 1 b. L 2 c. L 3 d. L 4 e. L 5

3. Spesimen terkorosi 1 bulan (30 hari), dimana spesimen telah mengalami proses pengelasan dan pengkorosian selama 1 bulan. Pada pengujian ini, digunakan 5 buah spesimen uji tarik dengan kode:

a. L 6 b. L 7 c. L 8 d. L 9 e. L 10

4. Spesimen terkorosi 2 bulan (60 hari), dimana spesimen telah mengalami proses pengelasan dan pengkorosian selama 2 bulan. Pada pengujian ini, digunakan 5 buah spesimen uji tarik dengan kode:

a. L 11 b. L 12 c. L 13 d. L 14 e. L 15

5. Spesimen terkorosi 3 bulan (90 hari), dimana spesimen telah mengalami proses pengelasan dan pengkorosian selama 3 bulan. Pada pengujian ini, digunakan 5 buah spesimen uji tarik dengan kode:

a. L 16 b. L 17 c. L 18 d. L 19 e. L 20

Gambar 4.13 Spesimen terkorosi 3 bulan (90 hari)

4.2.1 Hasil uji tarik spesimen mula-mula tanpa pengelasan

Data hasil uji tarik spesimen mula-mula tanpa pengelasan

Tabel 4.1 Data hasil uji tarik spesimen mula-mula tanpa pengelasan

Kode spesimen Beban max (kg)

Beban putus (kg)

Pertambahan panjang (mm)

L 001 810,9 683,8 6,3 L 002 777,2 600,1 7,8 L 003 736,9 599,3 6,5 L 004 790,9 605,3 6,4 L 005 723,6 586,7 5,6

Beban maksimun rata-rata=

5

723,6 790,9

736,9 777,2

810,8+ + + +

= 767,9 kg Beban patah rata-rata =

5

586,7 605,3

599,3 600,1

683,8+ + + +

= 615,04 kg Regangan rata-rata =

5

5,6 6,4 6,5 7,8

6,3+ + + +

= 6,52 mm

Dari tabel 4.1 di atas didapat : Kekuatan tarik (UTS) =

0 A maks P

(kg/mm2) dengan A0 = l x t

UTS

(

σ

u)

= 12 810,9= 67,575 (kg/mm2)

Kekuatan putus (

σ

b) = 0 A break P(kg/mm2)

= 12

683,8

= 56,98 (kg/mm2)

Regangan (

ε

) = 0 LL

Δ

= 16

6,3

= 0,39

Untuk perhitungan selanjutnya dapat dilihat pada tabel di bawah ini

Tabel 4.2 Data kekuatan tarik, putus dan regangan

Kekuatan tarik (kg/mm2)

Kekuatan putus

(kg/mm2) Regangan

4.2.2. Hasil uji tarik spesimen mula-mula dengan pengelasan

Data Hasil Uji Tarik Spesimen Mula-Mula Las

Tabel 4.3. Data hasil uji tarik spesimen mula-mula las

Kode Beban max (kg)

Beban putus (kg)

Pertmbahan panj (mm) L 1 364,2 196,80 1,10 L 2 300,4 58,100 1,20 L 3 212,8 131,70 1,25 L 4 320,5 97,100 1,00 L 5 818,8 586,70 2,20

Rata-rata 403,3 178,62 1,35 Dari tabel 4.3 di atas didapat :

Tabel 4.4. Tabel kekuatan tarik, putus dan regangan spesimen mula-mula las

Spesimen mula-mula las

kode F maks F break Δ L Lo Luas kekuatan tarik kekuatan putus regangan

spesimen (kg) (kg) (mm) (mm) (mm2) (kg/mm2) (kg/mm2) (mm)

L 1 364.2 196.8 1.1 16 12 30.35 16.40 0.07

L 2 300.4 58.1 1.2 16 12 25.03 4.84 0.08

L 3 212.8 131.7 1.25 16 12 17.73 10.98 0.08

L 4 320.5 97.1 1 16 12 26.71 8.09 0.06

L 5 818.8 409.4 2.2 16 12 68.23 34.12 0.14

4.2.3 Hasil uji tarik spesimen terkorosi 1 bulan dengan pengelasan

Data Hasil Uji Tarik Spesimen Terkorosi 1 bulan (30hari)

Tabel 4.5. : Data Hasil Uji Tarik Spesimen Terkorosi 1 bulan

Kode Beban max (kg)

Beban putus (kg)

Pertmbahan panj (mm)

L 6 731,2 380,2 2,2

L 7 730,4 262,9 1,3

L 8 869,2 513,6 2,6

L 9 761,7 429,6 2,2

L 10 621,2 276,1 1,4

Rata-rata 742,7 372,5 1,9

Dari tabel 4.5 di atas didapat :

Tabel 4.6. Tabel kuatan tarik, putus dan regangan spesimen terkorosi 1 bulan

Spesimen terkorosi 1 bulan

kode F maks F break Δ L Lo Luas kekuatan tarik kekuatan putus regangan spesimen (kg) (kg) (mm) (mm) (mm2) (kg/mm2) (kg/mm2) (mm)

4.2.4. Hasil uji tarik spesimen terkorosi 2 bulan dengan pengelasan

Data Hasil Uji Tarik Spesimen Terkorosi 2 bulan (60 hari)

Tabel 4.7. Tabel hasil uji tarik spesimen terkorosi 2 bulan

Kode Beban max (kg)

Beban putus (kg)

Pertambahan pjg (mm) L 11 751,5 573,5 2,9 L 12 796,3 255,6 1,2 L 13 779,0 650,8 3,5 L 14 614,5 385,5 1,8 L 15 761,1 683,0 3,6

Rata-rata 740,5 509,6 2,6

Dari tabel 4.7 di atas didapat :

Tabel 4.8 Tabel kekuatan tarik, putus dan regangan spesimen terkorosi 2 bulan

Spesimen terkorosi 2 bulan

kode F maks F break Δ L Lo Luas kekuatan tarik kekuatan putus regangan spesimen (kg) (kg) (mm) (mm) (mm2) (kg/mm2) (kg/mm2) (mm)

4.2.5. Hasil uji tarik spesimen terkorosi 3 bulan dengan pengelasan

Data Hasil Uji Tarik Spesimen Terkorosi 3 bulan (90 hari)

Tabel 4.9. Data Hasil Uji Tarik Spesimen Terkorosi 3 bulan

Kode Beban max (kg)

Beban putus (kg)

Pertambahan pjg (mm) L 16 374,5 108,4 0,60 L 17 432,6 324,4 1,80 L 18 528,2 57,60 0,30 L 19 713,6 693,8 4,50 L 20 232,2 20,10 0,10

Rata-rata 456,2 240,8 1,46

Dari tabel 4.9 di atas didapat :

Tabel 4.10. Tabel kekuatan tarik, putus dan regangan spesimen terkorosi 3 bulan

Spesimen terkorosi 3 bulan

kode F maks F break Δ L Lo Luas kekuatan tarik kekuatan putus regangan spesimen (kg) (kg) (mm) (mm) (mm2) (kg/mm2) (kg/mm2) (mm)

4.3 Analisa-Statistik Data Hasil Uji Tarik

Dikarenakan data uji tarik yang diperoleh pada penelitian ini jumlahnya sedikit dan tidak merata, maka dalam menganalisa data penelitian digunakan standar deviasi tak doyong. Berikut ini adalah hasil yang didapat dengan menggunakan standar deviasi tak doyong:

a. Spesimen mula-mula tanpa pengelasan

Tabel 4.11 Data hasil uji tarik spesimen mula-mula tanpa pengelasan

Kode Spesimen

Kekuatan tarik (kg/mm2)

Kekuatan putus

(kg/mm2) Regangan L 001 67,575 56,983 0,394 L 002 64,767 50,008 0,488 L 003 61,408 49,942 0,406 L 004 65,908 50,442 0,400 L 005 60,300 48,892 0,350 Rata-rata 63,992 51,253 0,410 Misal, x = kekuatan tarik (i

σ

u) dan x m = rata-rata uσ

; maka :Kode

Spesimen d = x i - xi m (x i - x m )² L 001 3.5834 12.84076 L 002 0.7754 0.601245 L 003 -2.5836 6.674989 L 004 1.9164 3.672589 L 005 -3.6916 13.62791

∑

(x - xi m )² = 37,42σ

= 2σ

= 2 1 ) 42 . 37 ( 1 5 1 ⎥⎦ ⎤ ⎢⎣ ⎡− = 3,058

Sehingga data hasil kekuatan tarik yang dipakai adalah data yang berkisar antara x m -

σ

sampai dengan x m +σ

.x m -

σ

= 63,992 - 3,058 = 60,934 kg/mm² Sampai x m +σ

= 63,992 + 3,058= 67,05 kg/mm²

Tabel 4.12 Tabel hasil analisis deviasi standar tak doyong uji tarik spesimen mula-mula tanpa pengelasan

Kode Spesimen

Kekuatan tarik (kg/mm2)

Kekuatan putus

(kg/mm2) Regangan L 002 64,767 50,008 0,487 L 003 61,408 49,942 0,406 L 004 65,908 50,442 0,400 Rata-rata 63,992 51,253 0,410

b. Spesimen mula-mula dengan pengelasan

Tabel 4.13 Data hasil uji tarik spesimen mula-mula dengan pengelasan

Spesimen mula-mula las

kode F maks F break Δ L Lo Luas kekuatan tarik kekuatan putus regangan

spesimen (kg) (kg) (mm) (mm) (mm2) (kg/mm2) (kg/mm2) (mm)

L 1 364.2 196.8 1.1 16 12 30.35 16.40 0.07

L 2 300.4 58.1 1.2 16 12 25.03 4.84 0.08

L 3 212.8 131.7 1.25 16 12 17.73 10.98 0.08

L 4 320.5 97.1 1 16 12 26.71 8.09 0.06

L 5 818.8 409.4 2.2 16 12 68.23 34.12 0.14

Misal, x = 30,35 kg/mm² dan xi m = 33,61 kg/mm² ; maka : Kode

Spesimen d = x i - xi m (x i - x m )² L 1 -3.26 10.63 L 2 -8.58 73.62 L 3 -15.88 252.17 L 4 -6.9 47.61 L 5 34.62 1198.54

∑

(x - xi m )² = 1582,57σ

= 19,89Sehingga hasil kekuatan tarik yang diterima adalah: x m -

σ

= 33,61-19,89= 13,72 kg/mm²

Sampai x m +

σ

= 33,61 + 19,89 = 43,5 kg/mm²Tabel 4.14. Tabel hasil analisis deviasi standar uji tarik tak doyong spesimen mula-mula las

Spesimen mula-mula las

kode F maks F break Δ L Lo Luas kekuatan tarik kekuatan putus regangan

spesimen (kg) (kg) (mm) (mm) (mm2) (kg/mm2) (kg/mm2) (mm)

L 1 364.2 196.8 1.1 16 12 30.35 16.40 0.07

L 2 300.4 58.1 1.2 16 12 25.03 4.84 0.08

L 3 212.8 131.7 1.25 16 12 17.73 10.98 0.08

L 4 320.5 97.1 1 16 12 26.71 8.09 0.06

c. Spesimen las terkorosi 1 bulan

Tabel 4.15 data hasil uji tarik spesimen las terkorosi 1 bulan

Spesimen terkorosi 1 bulan

kode F maks F break Δ L Lo Luas kekuatan tarik kekuatan putus regangan spesimen (kg) (kg) (mm) (mm) (mm2) (kg/mm2) (kg/mm2) (mm)

L 6 731.2 380.2 2.2 16 12 60.93 31.68 0.14 L 7 730.4 262.9 1.3 16 12 60.87 21.91 0.08 L 8 869.2 513.6 2.6 16 12 72.43 42.80 0.16 L 9 761.7 429.6 2.2 16 12 63.48 35.80 0.14 L 10 621.2 276.1 1.4 16 12 51.77 23.01 0.09 Rata-rata 61.90 31.04 0.12

Misal x = 60,93 dan xi m= 61,90, maka: Kode

Spesimen d = x i - xi m (x i - x m )²

L 6 -0,97 0,9410

L 7 -1,03 1,0610

L 8 10,53 110,88

L 9 1,58 2,4960

L 10 -10,13 102,62

∑

(x - xi m )² = 217,996σ

= 7,382Sehingga hasil kekuatan tarik yang diterima adalah: x m -

σ

= 61,90-7,382= 54,52 kg/mm²

Tabel 4.16 Tabel hasil analisis deviasi standar tak doyong uji tarik spesimen las terkorosi 1 bulan

Spesimen las terkorosi 1 bulan

kode F maks F break Δ L Lo Luas kekuatan tarik kekuatan putus regangan spesimen (kg) (kg) (mm) (mm) (mm2) (kg/mm2) (kg/mm2) (mm)

L 6 731.2 380.2 2.2 16 12 60.93 31.68 0.14 L 7 730.4 262.9 1.3 16 12 60.87 21.91 0.08 L 9 761.7 429.6 2.2 16 12 63.48 35.80 0.14 Rata-rata 61.76 29.80 0.12

d. Spesimen las terkorosi 2 bulan

Tabel 4.17 Data hasil uji tarik spesimen las terkorosi 2 bulan

Spesimen terkorosi 2 bulan

kode F maks F break Δ L Lo Luas kekuatan tarik kekuatan putus regangan spesimen (kg) (kg) (mm) (mm) (mm2) (kg/mm2) (kg/mm2) (mm)

L 11 751.5 573.5 2.9 16 12 62.625 47.79 0.18 L 12 796.3 255.6 1.2 16 12 66.36 21.30 0.08 L 13 779 650.8 3.5 16 12 64.92 54.23 0.22 L 14 614.5 385.3 1.8 16 12 51.21 32.11 0.11 L 15 761.1 683 3.6 16 12 63.43 56.92 0.23 Rata-rata 61.707 42.47 0.163

Misal x = 62,63 dan xi m= 61,707, maka: Kode

Spesimen d = x i - xi m (x i - x m )²

L 6 0.923 0.853

L 7 4.653 21.654

L 8 3.21 10.326

L 9 -10.497 110.180

L 10 1.723 2.970

∑

(x - xi m )² = 145,981σ

= 6,041Sehingga hasil kekuatan tarik yang diterima adalah: x m -

σ

= 61,707-6,041Sampai x m +

σ

= 61,707+6,041 = 67,75 kg/mm²Tabel 4.18 Tabel hasil analisis deviasi standar tak doyong uji tarik spesimen las terkorosi 2 bulan

Spesimen las terkorosi 2 bulan

kode F maks F break Δ L Lo Luas kekuatan tarik kekuatan putus regangan spesimen (kg) (kg) (mm) (mm) (mm2) (kg/mm2) (kg/mm2) (mm)

L 11 751.5 573.5 2.9 16 12 62.625 47.79 0.18 L 12 796.3 255.6 1.2 16 12 66.36 21.30 0.08 L 13 779 650.8 3.5 16 12 64.92 54.23 0.22 L 15 761.1 683 3.6 16 12 63.43 56.92 0.23 Rata-rata 64.331 45.06 0.140

e. Spesimen las terkorosi 3 bulan

Tabel 4.19 Data hasil uji tarik spesimen las terkorosi 3 bulan

Spesimen terkorosi 3 bulan

kode F maks F break Δ L Lo Luas kekuatan tarik kekuatan putus regangan spesimen (kg) (kg) (mm) (mm) (mm2) (kg/mm2) (kg/mm2) (mm)

L 16 374.5 108.4 0.6 16 12 31.21 9.03 0.04 L 17 432.6 324.4 1.8 16 12 36.05 27.03 0.11 L 18 528.2 57.6 0.3 16 12 44.02 4.80 0.02 L 19 713.6 693.8 4.5 16 12 59.47 57.82 0.28 L 20 232.2 20.1 0.1 16 12 19.35 1.68 0.01 Rata rata 38.018 20.07 0.091

Misal x = 31,21 dan xi m= 38,018, maka: Kode

Spesimen d = x i - xi m (x i - x m )²

L 6 -6,808 46,349

L 7 -1,968 3,8730

L 8 6,002 36,024

L 9 2,452 460,19

L 10 -18,67 348,49

∑

(x - xi m )² = 894,928Sehingga hasil kekuatan tarik yang diterima adalah: x m -

σ

= 38,018-14,96= 23,06 kg/mm²

Sampai x m +

σ

= 38,018+14,96 = 52,98 kg/mm²Tabel 4.20 tabel hasil analisis deviasi standar tak doyong uji tarik spesimen las terkorosi 3 bulan

Spesimen terkorosi 3 bulan

kode F maks F break Δ L Lo Luas kekuatan tarik kekuatan putus regangan spesimen (kg) (kg) (mm) (mm) (mm2) (kg/mm2) (kg/mm2) (mm)

L 16 374.5 108.4 0.6 16 12 31.21 9.03 0.04 L 17 432.6 324.4 1.8 16 12 36.05 27.03 0.11 L 18 528.2 57.6 0.3 16 12 44.02 4.80 0.02 Rata rata 37.092 13.62 0.056

4.4. Grafik

a. Grafik Rata-Rata Kekuatan Tarik

0 10 20 30 40 50 60 70 mula-mula tanpa las mula-mula las las tekorosi 1 bulan las tekorosi 2 bulan las tekorosi 3 bulan Spesim en K eku at an t ar ik ( K g /m m 2)

Dari grafik rata-rata kekuatan tarik pada gambar 4.14, terlihat bahwa kekuatan tarik tiap spesimen mengalami perubahan, pertama penurunan kemudian meningkat drastis. Secara logika, seharusnya kekuatan tarik las-lasan lebih besar atau sama dengan kekuatan tarik material inti. Tetapi pada penelitian ini, hasil pengelasan yang diharapkan secara logika belum tercapai. Hal ini terlihat pada hasil pengujian tarik pada spesimen mula-mula tanpa las dengan spesimen mula-mula-mula-mula las (gambar 4.14). Nampak terjadi penurunan nilai kekuatan tarik yang agak jauh. kemudian sebaliknya spesimen las yang terkorosi 1 bulan dan 2 bulan mengalami peningkatan. Peningkatan kekuatan tarik itu tentu saja sangat tidak logis, maka penulis menyimpulkan adanya kesalahan dalam penyetingan mesin uji tarik. Dari spesimen las terkorosi 2 bulan ke 3 bulan mengalami penurunan, namun tetap saja dianggap tidak logis karena kekuatan tariknya masih di atas spesimen mula-mula las.

b. Grafik Rata-rata Uji Tarik Berdasarkan Analisis Deviasi Standar

Tak Doyong 0 10 20 30 40 50 60 70 mula-mula tanpa las mula-mula las las tekorosi 1 bulan las tekorosi 2 bulan las tekorosi 3 bulan Spesim en K eku at an T ar ik (k g/ m m 2 )

Dari grafik berdasarkan analisis di atas tampak kerancuan perubahan kekuatan tarik seperti halnya pada gambar grafik (4.14). Spesimen yang semestinya mengalami penurunan kekuatan tarik malah sebaliknya meningkat. Bisa dianggap rancu karena spesimen yang telah terkorosi seharusnya kekuatan tarik menurun. Efek dari korosi itu sendiri adalah destruktif sejalan dengan bertambahnya waktu. Dilihat dari lapisan kulit logamnya saja telah mengalami kerusakan karena korosi. Kerusakan tersebut berupa pori-pori kecil yang terdapat pada sambungan las-lasan maupun pada material yang tidak terkena las. Hal ini mengakibatkan kemampuan logam dalam menahan beban yang diberikan ikut menurun. Kerancuan dalam perubahan kekuatan tarik bisa terjadi karena mutu pengelasan yang buruk atau adanya kesalahan saat menyeting mesin uji tarik.

4.5. Laju Korosi

Dalam penghitungan laju korosi dapat digunakan dua cara perhitungan, yaitu dengan menggunakan perubahan berat spesimen dan perubahan dimensi/ukuran spesimen. Namun pada hal ini penulis menggunakan perubahan berat spesimen untuk mengetahui laju korosinya.

4.3.1 Perhitungan Laju korosi Dengan Perubahan Berat Spesimen

Rumus laju korosi diperoleh dari konversi rumus kelajuan benda :

t x v= Δ

dengan :

Δx = Jarak tempuh, (m) t = Waktu (detik)

Dari rumus di atas menjadi

t L

y korosi Laju = Δ

dengan :

Δ y = besarnya perubahan (gram)

t = Waktu (Hari)

Dalam penelitian ini digunakan Δy dalam satuan gram dan waktu dihitung dalam satuan Jam. Hal ini dikarenakan untuk mempermudah pengamatan.

4.4.2. Laju korosi spesimen terkorosi 1 bulan dengan pengelasan

Data perubahan berat spesimen terkorosi 1 bulan (30 hari)

Tabel 4.21 Data perubahan berat spesimen terkorosi 1 bulan

Korosi 1 Bulan (30 hari) Kode spesimen mula-mula(gr) Setelah dicuci(gr) selisih berat(gr) L 6 38,771 38,749 0,022 L 7 43,155 43,121 0,034 L 8 41,227 41,206 0,021 L 9 38,835 38,818 0,018 L 10 41,272 41,245 0,027

Untuk spesimen L 6, mengalami laju korosi sebagai berikut :

Laju korosi = 1 0.4476

0.022

= 0.0492 gram/dm2/bulan.

Untuk perhitungan berikutnya tersaji dalam tabel di bawah ini.

Tabel 4.22. Tabel laju korosi spesimen terkorosi 1 bulan

kode Luas total laju korosi

spesimen Spesimen (dm2) (gr/dm2/bulan)

L6 38.771 38.749 0.022 1 0.4476 0.0496

L7 43.155 43.121 0.034 1 0.4476 0.0762

L8 41.227 41.206 0.021 1 0.4476 0.0467

L9 38.835 38.818 0.018 1 0.4476 0.0393

L10 41.272 41.245 0.027 1 0.4476 0.0594

Rata-rata 0.0542 KOROSI 1 BULAN

4.4.3. Laju korosi spesimen terkorosi 2 bulan dengan pengelasan

Data perubahan berat spesimen terkorosi 2 bulan (60 hari)

Tabel 4.23. Data perubahan berat spesimen terkorosi 2 bulan

Korosi 2 Bulan (60 hari) Kode spesimen mula-mula(gr) Setelah dicuci(gr) selisih berat(gr) L 11 39.182 39.098 0.084 L 12 41.874 41.773 0.101 L 13 40.523 40.431 0.092 L 14 39.866 39.773 0.092 L 15 42.574 42.470 0.103

Untuk perhitungan berikutnya tersaji dalam tabel di bawah ini.

Tabel 4.24 Tabel laju korosi spesimen terkorosi 2 bulan

kode Luas total laju korosi

spesimen Spesimen (dm2) (gr/dm2/bulan)

L11 39.182 39.098 0.084 2 0.4476 0.0934

L12 41.874 41.773 0.101 2 0.4476 0.1133

L13 40.523 40.432 0.092 2 0.4476 0.1023

L14 39.866 39.774 0.092 2 0.4476 0.1030

L15 42.574 42.471 0.103 2 0.4476 0.1149

Rata-rata 0.1054 KOROSI 2 BULAN

Waktu(bulan) selisih berat(gr)

Setelah dicuci(gr) mula-mula(gr)

4.4.4. Laju korosi spesimen terkorosi 3 bulan dengan pengelasan

Data perubahan berat spesimen terkorosi 3 bulan (90 hari)

Tabel 4.25. Data perubahan berat spesimen terkorosi 3 bulan

Korosi 3 Bulan (90 hari) Kode spesimen mula-mula(gr) Setelah dicuci(gr) selisih berat(gr) L 16 41,217 40,824 0,393 L 17 42,335 41,861 0,475 L 18 42,162 41,961 0,201 L 19 40,711 40,418 0,293 L 20 40,935 40,650 0,284

Tabel 4.26. Tabel laju korosi spesimen terkorosi 3 bulan

kode Luas total laju korosi

spesimen Spesimen (dm2) (gr/dm2/bulan)

L16 41.217 40.824 0.393 3 0.4476 0.2925

L17 42.335 41.861 0.475 3 0.4476 0.3534

L18 42.162 41.961 0.201 3 0.4476 0.1495

L19 40.711 40.418 0.293 3 0.4476 0.2183

L20 40.935 40.650 0.284 3 0.4476 0.2118

Rata-rata 0.2451 KOROSI 3 BULAN

mula-mula(gr) Setelah dicuci(gr) selisih berat(gr) Waktu(jam)

4.4 Analisa-Statistik Data Penelitian Dari Laju Korosi

4.5.1 Spesimen las terkorosi 1 bulan

Data perubahan berat spesimen terkorosi 1 bulan (30 hari)

Tabel 4.27 Data perubahan berat spesimen terkorosi 1 bulan

Korosi 1 Bulan (30 hari) Kode spesimen mula-mula(gr) Setelah dicuci(gr) selisih berat(gr) L 6 38,771 38,749 0,022 L 7 43,155 43,121 0,034 L 8 41,227 41,206 0,021 L 9 38,835 38,818 0,018 L 10 41,272 41,245 0,027

Rata-rata 0,024

Misal xi = 0,022 dan xm =0,024 , maka :

di = xi - xm (xi - xm)2

-0,002 0,0000040

0,010 0,0001000

-0,003 0,0000090

-0,006 0,0000360

0,003 0,0000090

∑

(x - xi m )² = 0,0001580Sehingga hasil perubahan berat yang diterima adalah: x m -

σ

= 0,024-0,00628= 0,018 gram

Sampai x m +

σ

= 0,024+0,00628 = 0,030 gramTabel 4.28 Tabel hasil analisis deviasi standar tak doyong laju korosi spesimen las terkorosi 1 bulan

kode Luas total laju korosi

spesimen Spesimen (dm2) (gr/dm2/bulan)

L6 38.771 38.749 0.022 1 0.4476 0.0496

L8 41.227 41.206 0.021 1 0.4476 0.0467

L9 38.835 38.818 0.018 1 0.4476 0.0393

L10 41.272 41.245 0.027 1 0.4476 0.0594

Rata-rata 0.0488 KOROSI 1 BULAN

mula-mula(gr) Setelah dicuci(gr) selisih berat(gr) Waktu(bulan)

4.5.2. Spesimen las terkorosi 2 bulan

Data perubahan berat spesimen terkorosi 1 bulan (30 hari)

Tabel 4.29 Data perubahan berat spesimen terkorosi 1 bulan

Korosi 2 Bulan (60 hari) Kode

spesimen

mula-mula(gr)

Setelah dicuci(gr)

selisih berat(gr) L 11 39,182 39,098 0,084 L 12 41,874 41,773 0,101 L 13 40,523 40,431 0,092 L 14 39,866 39,773 0,092 L 15 42,574 42,470 0,103

Misal xi = 0,084 dan xm =0,094 , maka :

di = xi - xm (xi - xm)2

-0,010 0,00010

0,007 0,00005

-0,002 0,00000

-0,002 0,00000

0,009 0,00008

∑

(x - xi m )² = 0,00024σ

= 0,00775Sehingga hasil perubahan berat yang diterima adalah: x m -

σ

= 0,094-0,00775= 0,086 gram

Sampai x m +

σ

= 0,094+0,00775 = 0,101 gramTabel 4.30 Tabel hasil analisis deviasi standar tak doyong laju korosi spesimen las terkorosi 2 bulan

kode Luas total laju korosi

spesimen Spesimen (dm2) (gr/dm2/bulan)

L12 41.874 41.773 0.101 2 0.4476 0.1133

L13 40.523 40.432 0.092 2 0.4476 0.1023

L14 39.866 39.774 0.092 2 0.4476 0.1030

Rata-rata 0.1062 KOROSI 2 BULAN

4.5.3 Spesimen las terkorosi 3 bulan

Data perubahan berat spesimen terkorosi 1 bulan (30 hari)

Tabel 4.31 Data perubahan berat spesimen terkorosi 1 bulan

Korosi 3 Bulan (90 hari) Kode

spesimen

mula-mula(gr)

Setelah dicuci(gr)

selisih berat(gr) L 16 41,217 40,824 0,393 L 17 42,335 41,861 0,475 L 18 42,162 41,961 0,201 L 19 40,711 40,418 0,293 L 20 40,935 40,650 0,284

Rata-rata 0,330

Misal xi = 0,393 dan xm =0,330 , maka :

di = xi - xm (xi - xm)2

0,0630 0,003969

0,1450 0,021025

-0,1290 0,016641

-0,0370 0,001369

-0,0460 0,002116

∑

(x - xi m )² = 0,04512σ

= 0,1062Sehingga hasil perubahan berat yang diterima adalah: x m -

σ

= 0,330-0,1062= 0,223 gram

Tabel 4.32 Tabel hasil analisis deviasi standar tak doyong laju korosi spesimen las terkorosi 3 bulan

kode Luas total laju korosi

spesimen Spesimen (dm2) (gr/dm2/bulan)

L16 41.217 40.824 0.393 3 0.4476 0.2925

L19 40.711 40.418 0.293 3 0.4476 0.2183

L20 40.935 40.650 0.284 3 0.4476 0.2118

Rata-rata 0.2409 KOROSI 3 BULAN

mula-mula(gr) Setelah dicuci(gr) selisih berat(gr) Waktu(jam)

4.5. Grafik

a. Grafik Rata-rata Laju Korosi

0 0.05 0.1 0.15 0.2 0.25 0.3

1 bulan 2 bulan 3 bulan

Spesim en L a ju ko ro si (g r/ d m 2/ b u la n )

Gambar 4.16. Grafik Rata-rata Laju Korosi

b. Grafik Rata-rata Laju Korosi Berdasarkan Analisis Deviasi Standar

Tak Doyong

0 0.05 0.1 0.15 0.2 0.25 0.3

1 bulan 2 bulan 3 bulan

Spesim en las terkorosi

La

ju k

o

ros

i (gr

/dm

2

/bu

la

n)

Gambar 4.17. Grafik Rata-rata Laju Korosi Berdasarkan Analisis Deviasi Standar Tak Doyong

BAB IV

HASIL PENELITIAN DAN PEMBAHASAN <