Praktikum Matakuliah

Teknologi Polimer

(TIN626)

Hari/Tanggal : Jumat/ 29 Oktober 2015

Dosen : Prof. Ono Suparno, S.TP, MT

Asisten : 1. Ade Supriatna

2. Nur Kholiq

PENYAMAKAN NABATI

Oleh :

Aditya Wahyu Nugraha F351150401

Febriani Purba F351150321

Fitriani Kasim F361140021

Fitri Muslimah M. F351140261

Jihan Pradesi F351140271

Nurmiati F351140061

Renny Purnawati E261140011

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

BOGOR

2 DAFTAR ISI

DAFTAR ISI ... ... i

I . PENDAHULUAN A.Latar Belakang ... ... 1

B.Tujuan ... ...2

II .TINJAUAN PUSTAKA A.Kulit Kambing ... 2

B. Teknologi Penyamakan Kulit ... 3

1. Penyamakan Mineral ... 3

2. Penyamakan Nabati ... 3

3. Penyamakan Sintesis ... 4

4. Penyamakan Minyak ... 4

C.Pengawetan Dengan Cara Pengasaman ... 5

D.Penyamakan Nabati ... 6

E. Mimosa ... 8

III. BAHAN DAN METODA A.Bahan dan Alat ... 9

B.Metode ... 10

1. Penyamakan ... 10

2. Analisis Sifat-Sifat Kulit ... 10

a. Ketebalan Kulit ... 11

b. Warna ... 11

c. Feel/Handle ... 11

d. Suhu Kerut ... 11

e. Kuat Sobek ... 11

BAB IV. HASIL DAN PEMBAHASAN A.Proses Penyamakan ... 12

1. Proses Pengerjaan Basah ... 13

2. Proses Penyamakan (Tanning) ... 14

3. Tahap Pengecatan Dasar (Dyeing) ... 14

B.Analisis Sebelum dan Setelah Penyamakan ... 15

1. Ketebalan ... 15

2. Warna dan Feel/Handle ... 15

3. Suhu Kerut ... 16

4. Kuat Sobek ... 16

BAB V. KESIMPULAN DAN SARAN ... 17

A. Kesimpulan ... 17

B. Saran ……….. ... 17

DAFTAR PUSTAKA ... 17

LAMPIRAN ... 20

1

I. PENDAHULUAN

A. Latar Belakang

Kulit merupakan salah satu jenis hasil ternak yang sekarang ini telah dijadikan sebagai suatu komoditi perdagangan dengan harga yang cukup tinggi. Kulit ternak merupakan hasil sampingan (by-product) yang berasal dari pemotongan hewan ternak besar, ternak kecil maupun ternak unggas. Selain itu, kulit juga banyak diperoleh dari hewan satwa liar seperti harimau dan serigala, beberapa jenis reptil seperti ular, biawak dan buaya dan beberapa jenis ikan seperti ikan pari, ikan paus dan ikan hiu. Pada umumnya kulit dimanfaatkan sebagai bahan pembuat sepatu, tas, beberapa produk pakaian, jaket, dompet, ikat pinggang, bahan baku kerajinan seperti wayang, serta masih ada beberapa produk-produk lain yang memanfaatkan kulit sebagai bahan bakunya, seperti kerupuk kulit dan gelatin untuk bahan pangan. Komoditas kulit digolongkan menjadi kulit mentah dan kulit samak, kulit mentah adalah bahan baku kulit yang baru ditanggalkan dari tubuh hewan sampai kulit yang mengalami proses-proses pengawetan atau siap samak.

Bahan kulit yang berasal dari hewan tersebut tidak bisa begitu saja dimanfaatkan, karena hal ini harus melalui proses pengolahan terlebih dahulu. Proses ini yang dinamakan penyamakan kulit. Penyamakan kulit pada dasarnya adalah proses pengubahan struktur kulit mentah yang mudah rusak oleh aktifitas mikroorganisme, kimiawi atau fisik menjadi kulit tersamak yang lebih tahan lama. Mekanisme ini pada prinsipnya adalah pemasukan bahan-bahan tertentu kedalam jalinan serat kulit sehingga terjadi ikatan kimia antara bahan penyamak dengan serat kulit.

Penyamakan kulit adalah suatu proses pengolahan untuk mengubah kulit mentah menjadi kulit tersamak atau leather. Penyamakan kulit merupakan cara untuk mengubah kulit mentah yang bersifat labil (mudah rusak oleh pengaruh fisik, kimia dan biologis) menjadi kulit yang stabil terhadap pengaruh tersebut yang biasa disebut kulit tersamak (leather). Kulit samak atau kulit jadi memiliki sifat-sifat khusus yang sangat berbeda dengan kulit mentahnya, baik sifat fisis maupun sifat khemisnya. Kulit mentah mudah sekali membusuk dalam keadaan kering, keras, dan kaku. Sedangkan kulit tersamak memiliki sifat sebaliknya. Teknik mengolah kulit mentah menjadi kulit samak disebut penyamakan. Dengan demikian, kulit hewan yang mudah busuk dapat menjadi tahan terhadap serangan mikroorganisme. Prinsip mekanisme penyamakan kulit adalah memasukkan bahan penyamak ke dalam anyaman atau jaringan serat kulit sehingga menjadi ikatan kimia antara bahan penyamak dan serat kulit (Raffy, 2012). Mekanisme penyamakan kulit adalah memasukkan bahan tertentu yang disebut bahan penyamak ke dalam anyaman atau jaringan serat kulit sehingga terjadi ikatan kimia antara bahan penyamak dengan serat kulit.

2 B. Tujuan

Praktikum bertujuan untuk mempelajari proses penyamakan kulit menggunakan penyamak nabati mimosa dan mengetahui pengaruh penyamakan terhadap sifat fisik kulit.

II. TINJAUAN PUSTAKA

A. Kulit Kambing

Ternak kambing merupakan hal yang penting terutama dinegara-negara sedang berkembang, karena ternak kambing memiliki potensi produksi yang dapat dimobilisasi dalam waktu yang relative pendek dengan biaya yang relative murah. Beberapa bangsa kambing telah memberikan manfaat yang lebih luas yaitu berupa produksi susu, kulit dan bulu, selain itu ternak kambing tahan terhadap keadaan kering dapat hidup dengan makanan yang tidak disukai oleh ternak lain. Dijelaskan selanjutnya kambing satu-satunya ternak yang mempunyai adaptasi paling tinggi, dapat hidup di daerah dataran rendah maupun dataran tinggi).

Masing-masing kulit hewan segar hasil pengulitan ini memiliki sifat alami yang sangat berbeda satu dengan yang lainnya. Faktor yang meyebabkan perbedaan ini cukup banyak, diantaranya adalah faktor umur potong, keturunan, faktor pemeliharaan atau manajemen, faktor bangsa (breed) dan lain-lain (Fahidin dan Muslich,1999). Komoditas kulit digolongkan menjadi kulit mentah dan kulit tersamak (Purnomo,1985).

Dunia perkulitan menunjukkan, bahwa kulit mentah dapat dibedakan atas dua kelompok yaitu kulit dari hewan besar seperti sapi, kerbau, steer, dan kuda yang dalam istilah asing adalah hides dan kelompok kulit yang berasal dari hewan kecil seperti kambing, domba, calf, kelinci, dan dalam istilah asing disebut skins (Purnomo,1985). Lebih jauh dikatakan bahwa untuk kulit hewan besar yang belum dewasa masih digolongkan dalam “skins” seperti kulit anak sapian kuda.

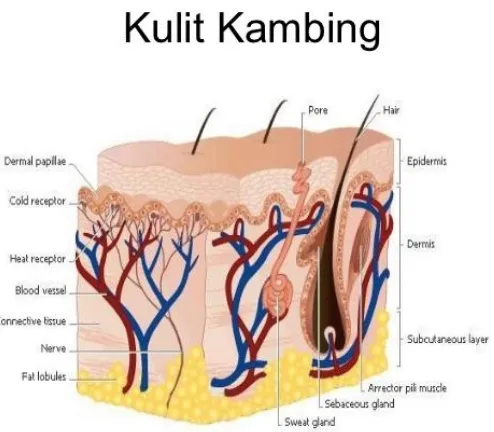

Kulit hewan merupakan bahan dasar (mentah) untuk pembuatan kulit tersamak. Kulit berupa tenunan-tenunan dari tubuh hewan yang tersusun menjadi beberapa lapisan. Dalam proses penyamakan, tenunan-tenunan yang tidak dapat disamak serta yang nantinya menganggu proses penyamakan dihilangkan, terutama tenunan-tenunan yang tidak berbentuk serabut. Tenunan yang tinggal kemudian akan tersamak oleh bahan penyamak, sehingga akan diperoleh sifat-sifat kulit samak yang sesuai dengan bahan penyamaknya. Pada dasarnya kulit hewan mamalia mempunyai struktur yang hampir sama, dan umumnya terdiri dari tiga lapisan pokok, yaitu: epidermis, corium (dermis), dan hypodermis (Ibrahim, dkk. 2005).

3 lapisan ini menentukan rupa dari kulit. Pada lapisan ini terdapat rajah (nerf) yang tipis tapi kuat, dan merupakan pembatas antara lapisan epidermis dengan lapisan corium. Pars retikularis sebagian besar merupakan tenunan kolagen, tenunan lemak, elastin dan retikulin, 3). Lapisan hypodermis (subcutis), pada hewan lapisan ini berfungsi sebagai pembatas tenunan kulit dan tenunan daging. Tenunannya bersifat longgar, pada lapisan ini banyak terdapat tenunan lemak dan pembuluh darah, dan pada penyamakan kulit lapisan ini juga dibuang (Nurwantoro dan Mulyani, 2003).

Gambar 1. Struktur Kulit Kambing (Sumber : www.slideshare.net)

B. Teknologi Penyamakan Kulit

Penyamakan kulit merupakan suatu proses untuk mengubah kulit mentah (hide/skin) yang bersifat labil (mudah rusak oleh pengaruh fisik, kimia dan biologis) menjadi kulit yang stabil terhadap pengaruh tersebut yang biasa disebut kulit tersamak (leather). Ada 4 jenis penyamakan yang dikenal yaitu:

1. Penyamakan Mineral

Jenis bahan penyamak yang sering digunakan dalam penyamakan ini antara lain yang berasal dari golongan aluminium seperti tawas putih (K2SO4 Al2(SO4)3 24 H2O), golongan chrome seperti Cr2O3 (produk komersial dengan merek Chromosal-B) dan Zirkonium. Produk kulit jadi (leather) yang biasa dihasilkan melalui penyamakan ini antara lain : kulit untuk bahan jaket, tas kantor, sepatu dan lap (chamois).

2. Penyamakan Nabati

4 reaksi dengan besi seperti pisau menghasilkan warna ungu kehitaman. Produk kulit jadi yang dihasilkan adalah sepatu sol (sepatu kerja/sepatu militer/polisi) 3. Penyamakan Sintetis

Penyamakan sintetis menggunakan bahan-bahan dari golongan fenol yang telah dibesarkan molekulnya melalui proses sulfonasi dan kondensasi. Produk komersial dijual dengan merek Basyntan, Irgantan dan Tanigan. Tujuan yang diharapkan dari penyamakan ini adalah memperoleh kulit jadi dengan menampilkan kesan aslinya. Seperti kulit reptil (ular, buaya biawak) maupun pada kulit kaki ayam. Melalui teknik penyamakan ini relief (rajah) khas yang dimiliki masing-masing kulit tetap dipertahankan dan akan tetap tampak sebagai suatu seni (art) tersendiri.

4. Penyamakan Minyak

Jenis bahan penyamak yang digunakan adalah berasal dari minyak ikan salah satu contohnya adalah minyak ikan hiu. Dalam perdagangan biasa dikenal dengan nama minyak ikan kasar. Minyak ikan yang digunakan memiliki ikatan C rangkap atau bilangan yodium berkisar 80-120. Produk kulit jadi yang dihasilkan misalnya kulit bulu (zemleer).

Menurut Zainab (2008) dalam Triono (2014) dalam Industri penyamakan kulit sebelum kulit memasuki tahap penyamakan, kulit mengalami perlakuan proses pengerjaan basah (beam house). Urutan proses pada tahap proses basah beserta bahan kimia yang ditambahkan yaitu : perendaman (soaking), pengapuran (liming), pembelahan (splitting), pembuangan kapur (deliming), pengikisan protein (bating).

Perendaman (soaking) adalah untuk mengembalikan sifat-sifat kulit mentah menjadi seperti semula, lemas, lunak dan sebagainya. Kulit mentah kering setelah ditimbang, kemudian direndam dalam 800 - 1 000 liter air yang mengandung 1 gram/liter obat pembasah dan antiseptik atau anti jamur untuk mencegah pertumbuhan mikro organisme pembusuk, misalnya tepol, molescal, cysmolan dan sebagainya selama 1 - 2 hari. Kulit dikerok pada bagian dalam kemudian diputar dengan drum tanpa air selama 1/5 jam, agar serat kulit menjadi longgar sehingga mudah dimasuki air dan kulit lekas menjadi basah kembali. Pekerjaan perendaman diangap cukup apabila kulit menjadi lemas, lunak, tidak memberikan perlawanan dalam pegangan atau bila berat kulit telah menjadi 220 - 250% dari berat kulit mentah kering, yang berarti kadar airnya mendekati kulit segar (60 - 65%).

Pengapuran (liming) adalah untuk menghilangkan epidermis dan bulu, menghilangkan kelenjar keringat dan kelenjar lemak, menghilangkan semua zat-zat yang bukan collagen yang aktif menghadapi zat-zat-zat-zat penyamak. Dengan adanya proses pengapuran ini bulu yang menempel pada kulit dapat hilang dan bersih sehingga dapat dilakukan proses selanjutnya. Cara mengerjakan pengapuran, kulit direndam dalam larutan yang terdiri dari 300 - 400% air (semua dihitung dari berat kulit setelah direndam), 6 - 10% kapur tohor Ca(OH)2, 3 - 6% natrium sulphida (Na2S).

5 yang dapat pula digunakan sebagai kulit atasan, dengan diberi nerf palsu secara dicetak dengan mesin press (emboshing machine), pada tahap penyelesaian akhir. Selain itu kulit split juga dapat digunakan untuk kulit sol dalam, krupuk kulit, lem kayu dll. Untuk pembuatan kulit sol, tidak dikerjakan proses pembelahan karena diperlukan seluruh tebal kulit.

Pembuangan kapur (deliming) adalah Proses penyamakan dapat dikatakan berlangsung dalam lingkungan asam maka kapur didalam kulit harus dibersihkan sama sekali. Kapur yang masih ketinggalan akan mengganggu proses- proses penyamakan. Misalnya: untuk kulit yang disamak nabati, kapur akan bereaksi dengan zat penyamak menjadi kalsium tannat yang berwarna gelap dan keras mengakibatkan kulit mudah pecah. Untuk kulit yang akan disamak krom, bahkan kemungkinan akan menimbulkan pengendapan krom hidroksida yang sangat merugikan. Pembuangan kapur akan mempergunakan asam atau garam asam, misalnya H2SO4, HCOOH, (NH4)2SO4, dan lain-lain.

Proses pengikisan (beating) menggunakan enzim protese untuk melanjutkan pembuangan semua zat-zat bukan collagen yang belum terhilangkan dalam proses pengapuran antara lain: sisa-sisa akar bulu dan pigment, sisa-sisa lemak yang tak tersabunkan, sedikit atau banyak zat-zat kulit yang tidak diperlukan artinya untuk kulit atasan yang lebih lemas membutuhkan waktu proses bating yang lebih lama, sisa kapur yang masih ketinggalan.

C. Pengawetan Dengan Cara Pengasaman (Pickling)

Teknik pengawetan ini terutama dipakai untuk mengawetkan kulit domba (terutama di New Zaeland, Australia, Amerika dan pabrik-pabrik kulit yang berskala besar lainnya). Untuk keperluan ekspor kulit dipickle selama 2 bulan atau lebih. Pengawetan kulit dengan cara dipickle dikerjakan untuk kulit-kulit yang telah dikeluarkan bulunya melalui proses pengapuran (liming), buang kapur (deliming) dan telah didegradasi sebagian protein penyusunnya yang disebut bating (beitzing).

Dari keempat jenis pengawetan kulit tersebut, tentunya masing-masing jenis pengawetan memiliki keuntungan dan kerugian, namun pada prinsipnya proses pengawetan yang dilakukan tentunya mengarah kepada suatu upaya bagaimana kulit mentah tersebut memiliki umur simpan yang maksimal hingga memasuki tahap pengolahan. Selama proses penyimpanan tersebut struktur penyusun kulit sangat rentan sekali oleh pengaruh mikroorganisme. Selain itu tentunya perubahan-perubahan yang terjadi pada struktur penyusun diupayakan dapat diminimalisir.

Tingginya kadar air dan protein pada kulit menyebabkan kulit merupakan media yang baik untuk pertumbuhan mikroorganisme. Dengan fenomena ini menunjukkan bahwa, produk kulit mentah merupakan produk hasil sampingan pemotongan ternak yang memerlukan penanganan khusus setelah lepas dari tubuh ternak.

6 kolagen. Selama kulit masih segar setelah lepas dari tubuh dan sebelum mengalami pengawetan dalam kondisi lingkungan yang sesuai, enzim cathepsin bersama-sama dengan enzim collagenase mencerna zat-zat dalam kulit.

D. Penyamakan Nabati

Penggunaan bahan penyamak nabati dalam penyamakan kulit akan mempengaruhi kualitas fisik kulit, baik itu kekuatan tarik, kekuatan sobek maupun karakter fisik lainnya. Selain itu dapat mereduksi penggunaan krom yang diketahui memiliki limbah berupa cairan krom hasil penyamakan yang berbahaya bagi lingkungan maupun makhluk hidup. Dari segi ekonomis penggunaan bahan penyamak nabati lebih murah dibanding bahan penyamak krom.

Penyamakan nabati adalah penyamakan yang dilakukan dengan mengunakan bahan penyamak yang berasal dari tumbuh-tumbuhan, seperti: akasia, gambir (Purnomo, 1991). Masih menurut Purnomo (1991), kulit yang disamak nabati umumnya berwarna cokelat muda atau kemerahan sesuai dengan warna bahan penyamaknya, ketahanan fisiknya terhadap panas kurang baik dibandingkan kulit yang disamak khrom walaupun lebih baik bila dibandingkan dengan kulit yang disamak dengan minyak atau formaldehyde.

Tanin dari tumbuh-tumbuhan disebut juga dengan asam tannat, gelatin atau galaktanat (Luftinor, 1997 dalam Triono, 2014). Winarno dan Aman (1981) dalam Triono (2014) menyatakan bahwa penyebaran sifat dari jumlah tanin pada tanaman tergantung pada jenis dan umur tanaman. Tanin dalam jaringan sel terdapat didalam vakuola sehingga tidak mengganggu proses metabolisme sel. Jika dilihat dari bawah mikroskop sel yang mengandung tanin berwarna cokelat.

Yeni dan Syafrudin (2009) dalam Triono (2014), menyatakan bahwa tanin diklasifikasikan dalam dua kelompok besar yaitu “hydrolysable tanin” merupakan tanin yang dapat dihidrolisis dan “condensed tanin”yaitu tanin yang tidak dapat dihidrolisis. Tanin yang tidak terhidrolisis, molekulnya akan berpolimerisasi bila dipanaskan. Dengan adanya asam kuat akan terbentuk suatu zat warna merah yang disebut flobafen atau tanin merah.

Menurut Iswandi, (1983) dalam Triono (2014), tanin ini kebanyakan turunan dari flavenol dimana kedua jenis tanin ini dapat ditemukan dalam ekstrak yang sama. Tanin yang terdapat dalam gambir merupakan tanin yang tidak dapat dihidrolisa. (Yeni dan Syafrudin, 2009 dalam Triono, 2014) menyatakan bahwa tanin disebut juga asam tannat atau asam gallatanat yang biasanya mengandung air sekitar 10%, tanin adalah campuran terbesar yang terkandung didalam gambir dengan sifat-sifat yang dimiliki yaitu: a). Merupakan sebuk yang berbentuk amorf yang tidak dapat dikristalkan, b). berwarna cokelat kemerah-merahan dan mempunyai rasa yang sepat, larut dalam air, alkohol, gliserol, dan propel glikol, tidak larut dalam eter, petroleum eter, kloroform, dan benzene, c). Berupa koloid dalam air dan alkohol, dapat memberikan rasa asterigensia (zat yang menciutkan) atau sepat, mengendap dengan gelatin, alkaloid, albumin, dan protein-protein lainnya, d). Membentuk komplek berwarna spesifik jika direaksikan dengan ion-ion logam seperti, Pb, Cu, Fe, dan Sn.

7 mengendapkan protein. Purnomo (1991) menyatakan penyamak nabati seperti tanin dari gambir memberikan warna cokelat muda atau kemerahan bersifat agak kaku tapi empuk dan kurang tahan terhadap panas.

Ibrahim, dkk (2005) mengungkapkan bahwa sifat-sifat bahan penyamakan nabati adalah: 1). Dalam larutan encer (<30 Be) mudah tumbuh mikroorganisme dan terurai menjadi asam-asam yang lemah, 2). Dalam pH yang rendah mempunyai molekul yang besar dan warna muda dalam pH yang tinggi sebaliknya, 3). Bila bersinggungan dengan besi akan membentuk ferro tanat yang berwarna hitam, 4). Dalam larutan yang encer molekul mengecil, dan dalam larutan pekat sebaliknya, 5). Dalam tempat yang terbuka mudah mengadakan oksidasi dengan udara, dan warna menjadi tua/gelap.

Ibrahim, dkk. (2005) menyatakan bahwa faktor-faktor penting dalam penyamakan nabati adalah: a). keseimbangan elektrolit, artinya keseimbangan antara kulit bloten (pelt): asam-asam dan garam atau antara elektrolit-elektrolit, didalam cairan zat penyamak nabati. Selagi periode keseimbangan elektrolit belum tercapai didalam struktur serat kulit akan menghasilkan apa yang disebut “piple grain” atau mengkerutnya rajah kulit, kulit sebelum bertemu dengan cairan penyamak dibawa dalam suasana yang hamper mendekati pH titik isoelektrik dimana konsentrasi ion hydrogen dan ion hidroksi dalam keadaan seimbang. Hal ini merupakan hal yang sangat penting untuk diperhatikan dan biasanya dilakukan pada saat pembuangan kapur. b). Diffusi, zat penyamak harus menembus kulit dari permukaan kulit (rajah) dan dari bagian dagingnya kedalam struktur anyaman serat, hingga air bebas diantara serat-serat kulit keluar. Kecepatan diffusi tergantung dari beberapa faktor yaitu: gerakan mekanik, konsentrasi/kepekatan zat penyamak, dan temperatur.

Masih menurut Ibrahim, dkk. (2005) setelah zat penyamak terdifusi kedalam kulit, maka mulai terjadi ikatan antara molekul zat penyamak dengan zat-zat kulit. Beberapa faktor yang mempengaruhi ikatan yaitu: 1). pH, penyamakan dapat terjadi dalam interval pH yang cukup luas, tetapi ikatan antara zat penyamak dengan kulit terjadi pada pH yang tertentu dan berbeda-beda, tergantung zat penyamak yang digunakan, 2). Konsentrasi garam, garam memainkan peranan yang penting terhadap terjadinya ikatan dalam penyamakan nabati. Garam berpengaruh terutama pada sifat kebengkakan kulit karena dibawah kondisi asam. Konsentrasi garam yang tinggi akan mengurangi kesensitifan kollagen terhadap variasi perubahan pH yang biasanya ditemukan didalam penyamakan, karena kurang sensitive mengakibatkan kollagen yang berkurang reaktifitasnya, 3). Ukuran partikel molekul zat penyamak, semua cairan zat penyamak nabati merupakan larutan yang sangat kompleks dan merupakan campuran garam dan poliphenolat alam. kompleks tersebut merupakan polimer sehingga molekul-molekul partikelnya saling berikatan satu sama lain. Untuk mendapatkan partikel-partikel yang lebih kecil agar lebih mudah terpenetrasi biasanya ditambahkan sodium disulphit selama ekstraksi berlangsung. Namun dengan pecahnya partikel kebentuk yang lebih kecil daya ikatnya juga berkurang, tetapi daya penetrasinya akan bertambah.

8 (yang dianggap tahap kedua), sampai seluruh ruang kosong yang terdapat diantara rantai kolagen terisi seluruhnya (Purnomo, 1991).

Bagian kolagen yang dapat bereaksi dengan zat penyamak merupakan rantai samping peptida yang bebas, sehingga mampu membentuk struktur ikatan hidrogen dengan gugus aktif yang terdapat pada zat penyamak. Dalam penyamakan ada prinsip yang digunakan sebagai pedoman yang dikenal dengan istilah “golden-rule”, yaitu penyamakan harus diawali dengan penetrasi zat penyamak yang cepat, pengikatan yang lambat dan pada akhir penyamakan harus sebaliknya, yaitu penetrasi lambat dan pengikatan yang cepat (Purnomo, 1991).

Masih menurut Purnomo, (1991) untuk memenuhi prinsip ini, dalam penyamakan nabati kepekatan dan pH larutan bahan penyamaknya harus diatur. Pada nilai pH tinggi, bahan penyamak nabati mempunyai zarah-zarah yang lebih halus dari pada bahan penyamakan pada PH rendah, demikian pula kepekatannya. Pada kepekatan rendah, ukuran zarah-zarahnya lebih kecil daripada kepekatan tinggi. Dari sifat ini, pada awal penyamakan nabati, PH harus diatur cukup tinggi (±5) agar zarah bahan penyamak mudah masuk kedalam jaringan serat kulit. Demikian pula dalam larutan encer, (0.5 - 10Be) zarah bahan penyamka lebih kecil daripada dalam larutan yang pekat, karena kepekatan berpengaruh pada besar molekul, demikian pula PH, maka prinsip yang digunakan pada awal penyamakan nabati adalah, dimulai dengan pH tinggi dan kepekatan rendah, dan diakhiri dengan pH rendah dan kepekatan tinggi (4 - 50Be).

E. Mimosa

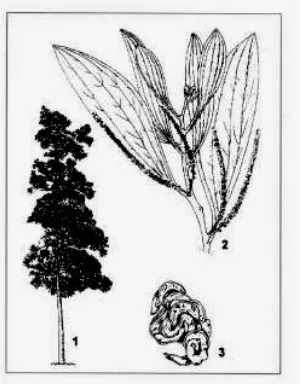

Potensi limbah kulit kayu akasia yang merupakan tanaman untuk Hutan Tanaman Industri (HTI) ini di masa mendatang akan sangat besar dengan semakin digalakkannya HTI akasia. Dengan perhitungan kulit kayu sekitar 10% dari batang kayu, maka akan didapatkan limbah kulit kayu sekitar 3 juta ton lebih per tahun (Prasetya 1995). Pemanfaatan limbah kulit kayu sebagai sumber energi kurang memberikan nilai tambah yang menguntungkan. Salah satu pemanfaatan limbah kulit kayu yang mempunyai prospek yang baik adalah pemanfaatan bahan tanin yang terkandung di dalamnya untuk perekat kayu atau komposit kayu. Oleh karena adanya kandungan tanin maka sangat tepat jika kulit kayu akasia digunakan pada proses penyamakan kulit. Tanin dari kulit kayu akasia ini pun sudah diperdagangkan, dan dipasarkan dengan paten mimosa. Klasifikasi dan deskripsi tumbuhan akasia (Acacia mangium Willd) sebagai berikut:

Tumbuhan akasia (Acacia mangium Willd) merupakan jenis pohon cepat tumbuh (fast growing species). Klasifikasi taksonomi dari tumbuhan ini adalah sebagai berikut (Anonymous 1983 diacu dalam Widodo 2002):

9 Akasia termasuk ke dalam pohon berbuah polong-polongan yang cepat tumbuh. Berbunga majemuk dan daunnya berupa daun semu (filodia), dimana tangkai daun berkembang dan berfungsi sebagai daun untuk menggantikan daun sejati yang telah tereduksi. Daun dewasa sangat besar dengan lebar 5 - 10 cm dan panjang 25 cm, berbentuk bulat telur sampai elips, berwarna hijau tua dan terdapat tiga sampai empat tulang daun utama (Keng 1978 diacu dalam Hilwan 1993). Tanaman ini menyebar alami di Queensland utara Australia, Papua New Guinea hingga propinsi Papua dan Maluku. Tanaman ini tergolong tanaman yang cepat tumbuh, pohon berumur pendek (30 - 50 tahun), beradaptasi terhadap tanah asam (pH 4,5 - 6,5) di dataran rendah tropis yang lembab. Tidak toleran terhadap musim dingin. Tumbuh baik pada tanah subur yang baik drainasenya, tetapi tahan terhadap tanah yang tidak subur dan jelek drainasenya, pohon mudah terbakar, dapat menjadi gulma pada kondisi tertentu (IFSP 2001). Gambar tumbuhan akasia dapat dilihat pada Gambar 2.

Gambar 2. Tumbuhan Akasia (1. Pohon: 2. Bunga: 3. Polong) (Sumber: IFSP, 2001)

Kemampuan akasia untuk tumbuh pada tanah asam dengan pH 4,2 merupakan suatu keistimewaannya, mengingat tanah asam tersebut tersebar luas di daerah tropis. akasia berwarna coklat pucat tua, kadang coklat zaitun. Kayu akasia mempunyai corak polos atau berwarna gelap dan terang bergantian pada bidang radial. Teksturnya halus sampai agak kasar dan merata, arah serat biasanya lurus, kadang-kadang berpadu. Permukaan mengkilap, kesan rabanya licin, kekerasannya berkisar dari agak kasar sampai kasar (Mandang dan Pandit 1997).

III. BAHAN DAN METODE A. Bahan dan Alat

10 B. Metode

1. Penyamakan

Mengamati warna dan handle/feel kulit pikel yang akan disamak. Kemudian pada setiap lembar kulit yang akan disamak diberi label/tanda. Setelah itu mengukur ketebalan masing-masing kulit yang akan disamak pada tiga lokasi kulit dengan menggunakan thickness gauge. Masing-masing sampel kulit diambil dari bagian pinggirnya untuk pengukuran suhu kerut kulit sebelum dimasak. Masing-masing kulit pikel tersebut kemudian ditimbang. Kulit-kulit tersebut kemudian dimasukkan ke dalam molen (drum berputar). Selanjutnya, berikut prosedur penyamakan nabati yang terdapat pada Tabel 1.

Tabel 1. Prosedur Penyamak Nabati

Proses Bahan kimia Jumlah Durasi Keterangan Depickling

Pengeringan 1-2 hari Bentangkan kulit

pada toggle dryer Sumber: Petunjuk Umum Praktikum TIN626

2. Analisis Sifat-sifat Kulit

11 a. Ketebalan Kulit

Mengukur ketebalan kulit pada tiga titik permukaan kulit dan menhitung rata-rata dari hasil pengukuran tersebut. Ketebalan diukur menggunakan alat thickness gauge.

b. Warna

Mengamati dan mencatat warna sebelum dan sesudah disamak, untuk mengetahui perubahannya.

c. Feel/Handle

Mengamati dan mencatat feel atau handle kulit sebelum dan sesudah. Kemudian membandingkan antara sebelum dan sesudah disamak.

d. Suhu Kerut (slp 18)

Mengukur suhu kerut (TS) kulit sebelum dan sesudah disamak dengan menggunakan alat pengukur suhu kerut. Pengujian suhu kerut pada kulit dilakukan dengan menggunakan alat ukur suhu kerut, gelas piala 500ml, termometer, dan hot plate. Sampel yang diuji memiliki ukuran persegi panjang dengan ukuran panjang 5cm dan lebar 0.5cm. Gelas piala diisi dengan air distilasi atau air biasa kemudian dipanaskan dengan hot plate. Pada alat uji suhu kerut, kedua ujung kulit dikaitkan dengan kawat penarik dan kawat penahan dan sampel terendam dalam air yang dipanaskan dalam gelas piala. Kawat penarik dihubungkan dengan jarum penunjuk nilai derajat perubahan, sehingga ketika terjadi pengerutan, jarum akan bergerak. Pengamatan dilakukan setiap 30 detik dengan cara melihat perubahan gerak jarum petunjuk nilai derajat perubahan dan suhu yang terbaca pada termometer. Suhu kerut adalah suhu pada saat sampel mengkerut 0,3% dari panjang awalnya atau pada saat laju gerakan jarum penunjuk maksimum.

e. Kuat Sobek (SLP 7)

Pengujian kuat sobek menggunakan alat yang sama dengan uji kuta tarik, yakni tensile strength tester, dengan penggunaan alat tambahan berupa pengait (jaws) yang berfungsi untuk menarik sampel uji kuat sobek. Tiga sampel kulit samak dengan bagian panjangnya sejajar (parallel) dengan tulang belakang dan tiga sampel dengan bagian panjangnya tegak lurus (perpendicular) dengan tulang belakang dipotong. Sampel dipasang dengan cara mengaitkan bagian tengah sampel pada dua pengait. Kedua pengait akan menarik sampel dengan arah yang berlawanan, sehingga sampel akan sobek. Nilai kuat sobek yang terbaca pada alat dilihat ketika sampel mulai sobek dan jarum penunjuk nilai kuat sobek pada alat pengujian berhenti. Nilai kuat sobek dapat dihitung dengan menggunakan formula:

Kuat sobek (kgf/mm) = F ---- t dengan:

12 IV. HASIL DAN PEMBAHASAN

A. Proses Penyamakan

Penyamakan adalah proses mengubah sifat kulit yang tidak stabil (kulit mentah) menjadi stabil terhadap perlakuan–perlakuan tertentu seperti aksi bakteri, zat kimia, dan perlakuan fisik (Purnomo, 1985). Menurut Fahidin (1970), proses penyamakan kulit secara garis besar meliputi proses prapenyamakan, proses penyamakan, proses pascapenyamakan, dan proses penyelesaian.

Proses prapenyamakan meliputi proses perendaman, pengapuran, buang kapur, pelumatan (bating), dan pemikelan. Perendaman merupakan awal proses dalam proses prapenyamakan yang bertujuan untuk rehidrasi kulit kering, membersihkan kulit dari kotoran, menghilangkan garam atau bahan kimia lain yang semula digunakan sebagai bahan pengawet, dan melarutkan protein yang dapat larut untuk dibuang. Pengapuran bertujuan untuk menghilangkan bagian– bagian yang tidak diperlukan dalam penyamakan seperti epidermis, bulu, kelenjar keringat dan lemak, serta menghilangkan zat-zat. kulit yang perlu dihilangkan. Kapur yang berlebih pada kulit yang berasal dari proses pengapuran perlu dihilangkan dengan tujuan agar tidak bereaksi dengan bahan penyamak. Proses ini disebut juga dengan proses buang kapur. Setelah proses buang kapur, proses selanjutnya adalah bating. Proses ini dilakukan untuk membuka tenunan kulit yang lebih sempurna.

Proses akhir dari prapenyamakan adalah pemikelan. Pemikelan bertujuan untuk mengkondisikan agar kulit siap disamak pada pH yang mendekati pH dalam proses penyamakan. Proses penyamakan pada umumnya berlangsung pada pH rendah. Proses penyamakan bertujuan untuk mengubah fibrilfibril pada kolagen kulit menjadi lebih kuat dan stabil pada tingkat tertentu terhadap pengaruh kimia, fisis, dan biologis setelah berikatan dengan zat-zat atau bahan penyamak. Menurut bahan penyamaknya, secara umum penyamakan terdiri dari penyamakan nabati, penyamakan mineral dan sintetis (Judoamidjojo, 1974).

Proses pascapenyamakan meliputi proses pengetaman, netralisasi, pewarnan dasar, dan proses pelemakan. Pengetaman dilakukan untuk memperoleh ketebalan kulit yang dikehendaki dan meratakan permukaan kulit. Netralisasi dilakukan untuk menaikkan pH kulit yang sangat asam, sehingga reaksi pengikatan zat warna pada substansi kulit tidak terlau cepat dan zat warna sempat meresap ke dalam substansi kulit sebelum berikatan.

13 Penyamak nabati (condensed vegetable tannages) seperti mimosa, quebracho, dan gambier merupakan bahan penyamak non mineral yang dihasilkan dari sumberdaya alam terbarukan dan besifat ramah lingkungan. Mimosa dihasilkan dari kayu dan kulit kayu Acacia mearnsii dan A. mangium; quebracho dari kayu Schinopsis lorentzii dan S. balansae; dan gambier dari daun dan ranting pohon Uncaria gambier.

Dalam industri penyamakan kulit terdapat tiga proses yaitu proses pengerjaan basah (beam house), proses penyamakan (tanning), dan penyelesaian akhir (finishing). Ketiga proses tersebut memiliki beberapa tahapan pengerjaan dan setiap tahapan menggunakan air maupun bahan kimia.

1. Proses Pengerjaan Basah (Beam House)

Proses pengerjaan basah (beam house) adalah proses awal yang dilakukan dalam industri penyamakan kulit. Fungsi dari proses ini adalah mempersiapkan kulit untuk dimasuki bahan penyamak, menghilangkan bagian-bagian kulit yang tidak perlu, dan memperbesar pori kolagen sehingga bahan penyamak dapat masuk. Pada proses ini terdiri dari empat tahapan yaitu perendaman (soaking), pengapuran, pembelahan, pengasaman. Masing-masing tahapan akan dijelaskan sebagai berikut.

Pertama, perendaman (soaking) berfungsi untuk mengembalikan kadar air yang hilang selama proses pengeringan sebelumnya karena kulit basah lebih mudah bereaksi dengan bahan kimia penyamak, membersihkan sisa kotoran, darah, garam yang masih melekat pada kulit serta mengembalikan sifat kulit mentah menjadi lemas dan lunak. Bahan kimia yang digunakan adalah air, tepol, dan soda abu. Limbah dari disenfektan dan kotoran-kotoran dari kulit.

Tahapan selanjutnya adalah pengapuran yang dilakukan selama 24 jam. Pengapuran adalah proses membengkakan kulit melepas sisa daging, menyabunkan lemak pada kulit, pembuangan sisik, pembuangan sisa daging, menghilangkan epidermis, bulu kelenjar keringat, dan kelenjar lemak. Bahan kimia yang digunakan yaitu air, natrium sulfida dan kapur.

Tahap ketiga dari proses pengerjaan basah adalah pembelahan (Magnalitting). Fungsi dari tahap ini adalah untuk membelah kulit menjadi dua bagian yang mana kulit atasan diperoleh dari penipisan kulit mentah menggunakan mesin belah (magnalitting machine).

Proses pengasaman (pickling) berfungsi untuk menghilangkan kapur, menetralkan kulit dari suasanan basa, menghindari pengerutan kulit, menghindari timbulnya endapan kapur yang dilakukan pada pH 3-3,5 dimana kulit dalam keadaan tidak bengkak. Bahan kimia yang digunakan adalah asam-asam organik lemah seperti asam formiat dan asam laktat. Pengasaman dilakukan karena pada proses pengapuran terdapat sisa-sisa kapur pada kulit. Ini akan mengganggu proses penyamakan selanjutnya. Proses yang dimaksud yaitu :

a. Kapur akan bereaksi dengan zat penyamak menjadi kalsium tannat yang berwarna agak gelap dan keras ketika kulit disamak nabati, akibatnya kulit menajdi perah.

b. Kapur akan bereaksi menimbulkan pengendapan krom hidroksida pada kulit disamak krom. Pembuangan kapur dilakukan dengan menggunakan asam atau garam asam, misalnya H2SO4, HCOOH, dan (NH4)2SO4.

14 yang diakibatkan oleh Na2S dan menghilangkan noda putih akibat pengendapan CaCO3 yang menyebabkan cat dasar tidak merata. Pengasaman ini menghasilkan kuit yang tahan terhadap serangga bakteri pembusuk.

2. Proses Penyamakan (Tanning)

Prinsip dari proses penyamakan adalah memasukkan zat penyamak ke dalam jaringan serat kulit (kolagen). “proses penyamakan bertujuan untuk mengubah kulit mentah yang mudah rusak oleh aktivitas mikroorganisme, kimia, atau fisik menjadi kulit tersamak yang lebih tahan terhadap pengaruh-pengaruh tersebut (Sofwana, 2001). Jenis penyamak yang digunakan mempengaruhi hasil akhir yang diperoleh. Ada 3 jenis bahan penyamak yang dapat digunakan serta pengaruh penggunaannya, yaitu :

a. Bahan penyamak dapat berasal dari bahan nabati (tumbuh-tumbuhan), mineral, dan minyak. Bahan penyamak nabati dapat berasal dari kulit akasia, manggis, buah pinang, gambir dan lain-lain. Penyamak nabati (tannin) memberikan warna coklat muda atau kemerahan, bersifat agak kaku tapi empuk dan kurang tahan terhadap panas.

b. Bahan penyamak mineral adalah garam-garam yang berasal dari senyawa-senyawa yang mengandung logam-logam seperti aluminium, zirkonium, dan kromium. Penyamakan krom menghasilkan kulit yang lebih lembut/lemas, daya tarik dan lebih tahan terhadap panas dan bakteri. c. Bahan penyamak dari minyak dapat berasal dari minyak ikan hiu atau ikan

lainnya.

Tahap pemucatan dilakukan dengan menggunakan asam-asam organik yaitu kalsium hipoklorida dan sodium hidroksida, dengan tujuan :

a. Menghilangkan flek besi dari mesin ketam

b. Menurunkan pH kulit yang berarti memudakan warna kulit.

Setelah tahap pemucatan dilakukan tahap penetralan (neutralizing). Tahapan ini bertujuan agar tidak mengganggu tahapan selanjutnya karena kulit yang tersamak bersifat asam dengan pH 3-4. Bahan kimia yang digunakan adalah garam alkali misalnya NaHCO3.

3. Tahapan pengecatan Dasar (Dyeing)

Tahapan ini berfungsi untuk memberikan warna dasar pada kulit agar cat pada kulit tidak mudah pecah. Bahan yang digunakan adalah air, cat dasar dan asam formiat. Selanjutnya kulit diperas dengan mesin atau tangan lalu dikeringkan agar tidak terjadi reaksi kimia didalam kulit. Setelah kulit kering, kulit akan diregang untuk memperoleh kulit yang lebih lebar hingga mendekati batas kemulurannya. Peregangan ini biasanya dilakukan dengan tangan ataupun mesin regang.

Proses penyamakan kulit domba yang dilakukan pada 16 Oktober 2015 tidak jauh berbeda dengan diatas. Prosesnya sebagai berikut :

Depickling (pengaturan pH), dengan penambahan air 200% dan garam NaCl 10% dari berat bahan dengan durasi pengayamakan selama 20 menit. Kemudian penambahan natrium bikarbonat 0,75% dari berat bahan dengan durasi 3x15 menit. pH maksimal mencapai 4.5.

15

Kemudian dilakukan fiksasi dengan penambahan asam formiat sebanyak 0.25% dengan durasi pengayamakan selama 3x10 menit + 60 menit.

Kemudian air dikeluarkan dari alat penyamakan.

Lalu kulit domba dicuci dengan menambahkan air sebanyak 300% dari berat bahan kemudian disamak lagi selama 10 menit. Selanjutnya air dikeluarkan kembali.

Tahap selanjutnya kulit diletakkan pada bidang datar lalu digosok untuk membantu dalam pengurangan kadar air. Kemudian di horse-up selama semalam.

Kemudian dilakukan pengeringan selama 1-2 hari.

B. Analisis Sebelum dan Setelah Penyamakan 1. Ketebalan Kulit

Proses penyamakan akan mempengaruhi karakteristik kulit. Kulit yang telah melewati proses penyamakan akan sangat berbeda dengan kulit mentah dari segi organoleptik, fisik, dan kimia. Perbedaan yang sangat terlihat adalah ketebalannya. Kulit yang telah disamak memiliki ketebalan yang lebih tinggi sebesar 17.9% dari kulit sebelum disamak. Kulit yang tidak disamak memiliki tebal yang sama dengan sebelum dikeringkan. Peningkatan tebal kulit setelah penyamakan menunjukkan bahwa bahan penyamak mampu mengisi kulit sehingga kulit menjadi lebih tebal (Purba 2014). Penambahan ketebalan kulit samak dipengaruhi oleh kandungan tannin di dalam bahan penyamak. Bahan penyamak mimosa yang dugunakan memiliki kandungan tannin sebesar 25.26% (Hasibuan 2014).

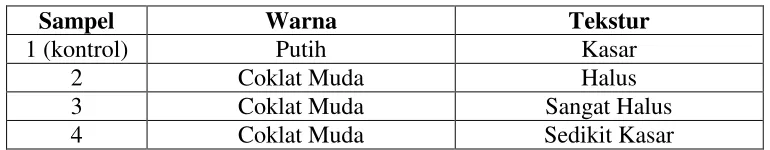

2. Analisis Warna dan feel/handle

Analisis warna dan feel/handle merupakan dua parameter dalam uji organoleptik kulit. Sifat organoleptik merupakan parameter yang sangat penting dalam penentuan mutu kulit sama yang dihasilkan. Sifat ini dapat disesuaikan dengan pengaplikasiannya pada produk-produk dengan ketentuan dan kebutuhan yang berbeda. Kulit samak dengan kelenturan (feel/handle) dan warna yang baik dapat digunakan sebagai bahan baku untuk industri tekstil seperti dompet, sabuk atau ikat pinggang, jaket, aksesoris, sofa, dan jok mobil atau motor. Kulit samak yang kaku dan tebal dapat digunakan sebagai bahan baku untuk pembuatan sandal dan sepatu. Yang dimaksud dengan tekstur adalah feel/handle kulit ketika dipegang dan tingkat kelemasan kulit.

Hasil uji organoleptik menunjukkan bahwa proses penyamakan dengan bahan penyamak nabati mimosa meningkatkan warna kulit menjadi lebih coklat dari kulit sebelum disamak. Kulit yang belum disamak memiliki warna yang lebih terang dan cenderung berwarna putih. Menurut Hastuti (2014) kulit yang disamak dengan penyamak gambir memiliki warna yang lebih cokelat daripada kulit yang disamak dengan mimosa pada konsentrasi yang sama.

16 3. Suhu Kerut (Ts)

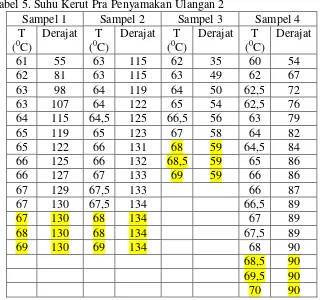

Kulit ketika dipanaskan akan mengalami pengerutan seiring dengan berjalannya waktu. Suhu kerut (Ts) merupakan suhu pada saat kulit mengalami pengerutan paling besar akibat pengaruh panas atau pada saat kulit mengerut 0.3% dari panjang awalnya. Pengujian suhu kerut dilakukan pada sampel kulit domba pikel sebelum disamak (sebelum disamak) dan kulit setelah disamak.

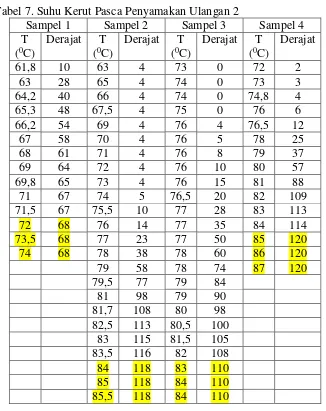

Nilai rata-rata suhu kerut sebelum dan setelah proses penyamakan disajikan pada Tabel 2.

Tabel 2. Rata-rata Suhu kerut (Ts) Sebelum dan Setelah Proses Penyamakan No sampel* Sebelum penyamakan (°C) Setelah penyamakan (°C)

1 65.67 71.22

2 65.00 84.88

3 67.25 84.42

4 70.00 85.22

*Sampel 1: kulit domba tidak disamak; Sampel no 2-4 : kulit domba disamak Tabel 2 menunjukkan bahwa rata-rata suhu kerut sebelum penyamakan lebih rendah dibandingkan setelah penyamakan. Kulit yang telah dikeringkan tanpa disamak (Sampel 1) suhu kerutnya lebih rendah dibandingkan kulit yang telah disamak. Hal ini berarti kulit yang telah disamak akan lebih tahan terhadap peningkatan suhu. Bahan penyamak mimosa yang ditambahkan sebanyak 20% secara bertahap mampu berpenetrasi dan membentuk ikatan kimia dengan serat kolagen dalam kulit domba.

Produk kulit yang memiliki suhu kerut lebih besar dari 70°C, akan lebih tahan lama karena memiliki ketahanan terhadap panas (hidrothermal) yang lebih tinggi. Suhu kerut erat kaitannya dengan kematangan kulit, makin banyak serat-serat kulit yang matang akibat penetrasi bahan penyamak, makin tinggi suhu kerut kulit tersamak. Makin tinggi suhu kerut kulit, makin tinggi ketahanan kulit terhadap panas sehingga makin tinggi kualitas kulit yang dihasilkan (Pertiwiningrum et al. 2010).

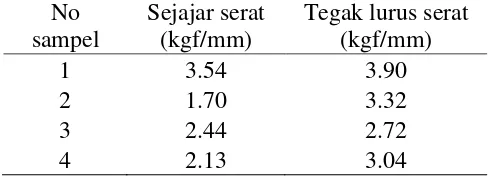

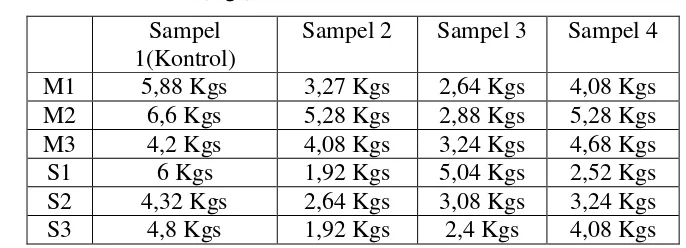

4. Kekuatan Sobek

Kekuatan sobek merupakan suatu uji untuk menentukan gaya yang diperlukan untuk merobek kulit. Kekuatan sobek menentukan daya tahan kulit. Uji sobek juga sangat dipengaruhi oleh ketebalan, arah serat kolagen, dan sudut serat kolagen terhadap lapisan serat (Suparno dan Wahyudi 2012).

17 Tabel 3. Rata-rata Kekuatan Sobek Pada Arah Sejajar dan Tegak Lurus Serat Kulit Samak

No sampel

Sejajar serat (kgf/mm)

Tegak lurus serat (kgf/mm)

1 3.54 3.90

2 1.70 3.32

3 2.44 2.72

4 2.13 3.04

Hasil pengujian ini nilainya setara dengan hasil pengujian Anwar (2002) yang menggunakan bahan samak khrom untuk jenis kulit domba. Dengan demikian penyamakan dengan mimosa yang merupakan bahan penyamak nabati dapat menggantikan peran bahan penyamak sintetis.

Menurut Suparno dan Wahyudi (2008), uji kekuatan sobek sangat dipengaruhi oleh ketebalan kulit, arah serat kolagen, dan sudut serat kolagen terhadap lapisan grain. Kulit yang tipis memiliki serat kolagen yang longgar sehingga daya sobeknya menjadi lebih tinggi (Prihandoko 2009). Kekuatan sobek yang tinggi mampu menghasilkan produk-produk garmen yang kuat, tidak mudah sobek (Mustakim et al. 2007).

V. SIMPULAN DAN SARAN

A. Simpulan

Proses penyamakan merubah kulit mentah yang memiliki warna putih menjadi coklat, kulit yang tipis menjadi lebih tebal, meningkatkan suhu kerut 150C - 200C dari suhu kerut sebelum dilakukan penyamakan dan meningkatkan kekuatan sobek kulit.

B. Saran

Perlu dilakukan kajian lebih lanjut mengenai waktu proses penyamakan agar dapat mempersingkat proses penyamakan kulit serta menurunkan biaya produksi kulit samak.

DAFTAR PUSTAKA

Anonim, 2009. Tahapan Proses Penyamakan Kulit Samak Nabati. http://www.ternak.net. Akses Tanggal 20 Oktober 2015.

Anonim, 2013. Penyamakan Kulit Domba. http://agusanwar89.blogspot.co.id. Akses Tanggal 20 Oktober 2015.

Anonim, 2013. Penyamakan Kulit. http://awalrezkiawan.blogspot.co.id. Akses Tanggal 20 Oktober 2015.

18 Elfrida Siring, 2012. Menggunakan Metode Elektrokoagulasi pada Pengolahan Limbah Industri Penyamakan Kulit Menggunakan Aluminium sebagai Sacrificial Elektroda. Universitas Pendidikan Indonesia.

Ika Farikha, 2002. Efisiensi Proses Penyamakan Krom dengan Menerapkan Chrome Recovery (Studi Kasus pada pabrik Penyamakan Kulit Sapta Tunggal Yogyakarta). Skripsi Jurusan Ilmu Produksi Ternak, Fakultas Peternakan, Institut Pertanian Bogor

Fahidin dan Muslich. 1999. Ilmu dan Teknologi Kulit. Fakultas Peternakan. IPB. Bogor.

Hasibuan, DRS. 2014. Penyamakan Kulit Tuna (Thunnus sp.) dengan Menggunakan Penyamakan Kombinasi Aldehida dan Nabati. [Skripsi]. Bogor (ID): Institut Pertanian Bogor.

Hastuti, TU. 2014. Penyamakan Kulit Ikan Tuna (Thunnus sp.) dengan Kombinasi Penyamak Krom dan Nabati. [Skripsi]. Bogor (ID): Institut Pertanian Bogor. Ibrahim, L., I. Juliyarsi, & S. Melya. 2005. Ilmu dan Teknologi Pengolahan Kulit.

Fakultas Peternakan Universitas Andalas, Padang.

Indonesia Forest Seed Project (IFSP). 2001. Informasi singkat benih (Acacia mangium Willd). Diakses pada tanggal 28 Oktober 2015. www.dephut.go.id. Mandang YI dan Pandit IKN. 1997. Pedoman Identifikasi Jenis Kayu. Bogor:

Yayasan Prosea.

Mustakim, Widati AS, Purnaningtyas L. 2007. Tingkat persentase tannin pada kulit kelinci samak berbulu terhadap kekuatan jahit, kekuatan sobek dan kelemasan. J. Ilmu dan Tekn. Hasil Ternak 2(1):26-34).

Nurwantoro dan S. Mulyani. 2003. Buku Ajar Dasar Teknologi Hasil Ternak. Penerbit Universitas Diponegoro. Semarang.

Pertiwiningrum A, Sahunawa L, Rizky MA. 2010. Kajian pengaruh bahan penyamak alami (mimosa) terhadap kualitas kulit pari tersamak. Tersedia pada elisa.ugm.ac.id/.../e25b347a7fb88131eef10aea2ccbde... Tanggal 26 Oktober 2015.

Petunjuk Umum Praktikum TIN626. 2015. Penyamakan Nabati. Departemen TIN Fateta IPB.

Prasetya B. 1995. Tanin: Karakterisasi dan aplikasi pemanfaatannya dalam industry pengolahan kayu komposit. [prosiding] KIPNAS, Serpong 12 - 16 September 1995.

Prihandoko A. 2009. Sifat fisik kulit samak khrom domba ekor gemuk dan domba ekor tipis awet garam [skripsi]. Bogor (ID): Institut Pertanian Bogor. Purba, Jonathan. 2014. Penentuan Konsentrasi Krom dan Gambir pada Penyamakan Kulit Ikan Tuna (Thunnus albacore). [Skripsi]. Bogor (ID): Institut Pertanian Bogor.

Purnomo, E. 1985. Pengetahuan Dasar Teknologi Penyamakan Kulit. ATK. Yogyakarta.

Purnomo, E. 1991. Pengetahuan Dasar Teknologi Penyamakan Kulit. Akademi Teknologi Kulit. Departemen Perindustrian Yogyakarta.

19 Subyakto dan Bambang P. 2003. Pemanfaatan langsung serbuk kulit kayu akasia sebagai perekat papan partikel. www.jurnalmapeki.biomaterial-lipi.org. [25 Januari 2009].

Triono. 2014. Pengaruh Penyamakan Kulit Kambing Dengan Menggunakan Gambir Terhadap Sifat Fisik dan Organoleptik. Diakses pada tanggal 28 Oktober 2015. http://repository.unand.ac.id/20058/.

Suparno O., A.D. Covington Dan Christine S. Evans. 2008. New Environmentally Benign Leather Technology: Combination Tanning Using Vegetable Tannin, Naphthol And Oxazolidine.

Suparno O, Wahyudi E. 2012. Pengaruh konsentrasi natrium perkarbonat dan jumlah air pada penyamakan kulit samoa terhadap mutu kulit samoa. J. Tekn. Industri Pertanian 22(1):1-9.

Widodo T. 2002. Pertumbuhan semai Acacia mangiumWilld pada berbagai campuran media organik serasah daun Acacia mangiumWilld dan sekam padi. [Skripsi]. Manajemen Hutan. Institut Pertanian Bogor.

20 LAMPIRAN

Tabel 4. Suhu Kerut Pra Penyamakan Ulangan 1

Sampel 1 Sampel 2 Sampel 3 Sampel 4

Tabel 5. Suhu Kerut Pra Penyamakan Ulangan 2

21 Sampel 1 = (67+68+69)/3 = 68 0C

Sampel 2 = (68+68+69)/3 = 68,33 0C Sampel 3 = (68+68,5+69)/3 = 68,5 0C Sampel 4 = (68,5+69,5+70)/3 = 69,33 0C

Rataan Suhu Kerut Sampel

22 Tabel 6. Suhu Kerut Pasca Penyamakan Ulangan 1

23 Sampel 1 = (68,9+69,4+70)/3 = 69,43 0C

Sampel 2 = (84+85+85,8)/3 = 84,93 0C Sampel 3 = (84,5+85+86)/3 = 85,17 0C Sampel 4 = (83,3+84,5+85,5)/3 =84,43 0C

Tabel 7. Suhu Kerut Pasca Penyamakan Ulangan 2

24

Tabel 9. Ketabalan Kulit Pasca Penyamakan Sampel Ujung

Sampel 1 = (1,75+1,45+1,75+1+1,7+0,9)/6 = 1,43 mm Sampel 2 = (1,65+1,2+1,2+1,1+1,25+1,2)/6 = 1,27 mm Sampel 3 = (1,35+1,2+1,2+0,8+1,2+1)/6 = 1,13 mm Sampel 4 = (1,4+1,65+1,75+1,45+1,5+1,5)/6 = 1,54 mm

25 Tabel 11. Feel Handel Pasca Penyamakan

Sampel Warna Tekstur

1 (kontrol) Putih Kasar

2 Coklat Muda Halus

3 Coklat Muda Sangat Halus

4 Coklat Muda Sedikit Kasar

Gambar 3. Feel/Handle kulit sebelum disamak

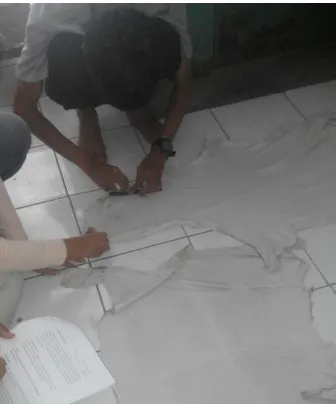

26 Gambar 6. Pemotongan Kulit sebagai bahan uji suhu kerut

27 Gambar 8. Pengujian Suhu Kerut Kulit

Gambar 9. Pengurangan kadar air dan bahan penyamak di kuda - kuda

28 \\\\\

Gambar 11. Uji kuat sobek kulit