11 BAB 2

LANDASAN TEORI

1.1. Manajemen Operasi

Istilah manajemen operasi merujuk ke perancangan, operasi, dan pengendalian proses transformasi yang mengubah sumber daya seperti tenaga kerja dan bahan mentah menjadi barang jadi dan jasa yang dijual ke pelanggan. Manajemen operasi sangat penting bagi organisasi dan manajer karena manajemen operasi meliputi jasa dan produksi, manajemen operasi penting untuk secara efektif dan efisien mengelola produktivitas dan manajemen operasi memainkan peran penting bagi kesuksesan dalam persaingan organisasi. (Coulter & Robbins, 2007)

Manajemen operasi adalah serangkaian aktivitas yang menghasilkan nilai dalam bentuk barang dan jada dengan mengubah input menjadi output. Kegiatan yang menghasilkan barang dan jasa berlangsung disemua organisasi, baik perusahaan manufaktur maupun jasa. (Prasetya & Lukiastuti, 2009)

Menurut Deitiana, manajemen operasi merupakan ilmu yang dapat diterapkan atau diimplementasikan pada berbagai jenis bidang usaha seperti rumah sakit, perguruan tinggi, dan lain-lain karena setiap jenis bidang usaha menghasilkan barang atau jasa yang dalam prosesnya dilakukan secara efektif dan efisien. (Deitiana, 2011). Menurut Heizer dan Render, manajemen operasi adalah susunan aktivitas yang merubah dan menambahkan nilai pada barang maupun jasa dengan cara mengubah proses dari input menjadi output. (Heizer & Render, 2011)

Berdasarkan dari definisi-definisi sebelumnya dapat dilihat ada beberapa inti persamaan yang didapatkan yaitu manajemen operasi dapat diterapkan pada berbagai jenis organisasi baik perusahaan manufaktur ataupun perusahaan jasa, manajemen operasi merupakan sebuah aktivitas yang dimana mengubah input menjadi output. Sehingga dapat disimpulkan bahwa manajemen operasi adalah sebuah aktifitas yang dapat diimplementasikan pada perusahaan manufaktur atau jasa yang dimana meliputi dari proses input menjadi output.

2.2. Kualitas

Pengertian kualitas dapat berbeda makna bagi setiap individu, karena kualitas memiliki banyak kriteria dan sangat bergantung dari sudut pandang masing-masing. Menurut Deitiana, kualitas adalah saat dimana suatu produk ataupun jasa

12

memenuhi kriteria dan keinginan konsumen. (Deitiana, 2011) Pengertian kualitas berdasarkan buku TQM Manajemen Kualitas Total Perspektif Teknik Industri menyebutkan bahwa kualitas adalah sebuah total gabungan karakteristik produk dan jasa dari pemasaran, teknik, manufaktur, dan pemeliharaan melalui produk dan jasa yang digunakan akan memenuhi harapan pelanggan. (Yuri & Nurcahyo, 2013).

Menurut tiga pakar kualitas internasioal dalam karangan Zulian Yamit, W. Edwards Deming mendefiniskan bahwa kualitas adalah apapun yang menjadi kebutuhan dan keinginan konsumen; Philip B. Crosby mempersepsikan kualitas sebagai nihil cacat, kesempurnaan dan kesesuaian terhadap persyaratan; Joseph M. Juran mendefinisikan mutu sebagai kesesuaian terhadap spesifikasi. (Yamit, 2013)

Berdasarkan dari penjelasan pakar-pakar diatas dapat dilihat ada persaman inti yaitu kualitas adalah sesuai dengan harapan konsumen, kualitas sesuai dengan spesifikasi, kriteria dan persyaratan, maka dapat diberikan kesimpulan bahwa kualitas itu sendiri suatu kegiatan dimana suatu proses yang dimulai sampai pada akhir proses memenui persyaratan yang telah ditentukan dan juga sesuai dengan harapan konsumen.

2.2.1. Dimensi Kualitas

Didalam bukunya yang berjudul ‘Strategi Sig Sixma’, Hidayat mengatakan bahwa terdapat 9 dimensi kualitas yang dikutip dari Garvin, yaitu:

1. Performance

Merupakan kinerja dari produk itu sendiri, bagaimana produk tersebut memiliki kesesuaian dengan fungsi utama dari produk itu sendiri.

2. Features

Merupakan karakteristik tambahan, seperti fasilitas atau kemampuan dari produk tersebut yang membedakannya dari produk-produk lain.

3. Conformance

Merupakan kesesuaian produk tersebut dengan standar-standar, spesifikasi, operasi dari prosedur yang ada atau ditetapkan.

4. Reliability

Merupakan kelebihan dari suatu produk tersebut seperti suatu barang diandalkan karena kemungkinan rusak yang rendah

13

maupun suatu barang tersebut memiliki kemampuan kerja yang baik.

5. Durability

Mengenai daya tahan dan juga umur dari sebuah produk, apakah memiliki daya tahan yang lama atau tidak, apakah produk tersebut cepat rusak atau tidak.

6. Service

Merupakan pelayanan yang diberikan apabila adanya masalah yang timbul dari produk tersebut, mencakup ketersediaan komponen-komponen pengganti ataupun komponen yang mampu menyelesaikan masalah dari produk tersebut.

7. Response

Merupakan hubungan antara produsen dengan konsumen 8. Aesthetics

Mengenai aspek-aspek psikologi dari suatu produk seperti keindahan dan daya tarik dari produk tersebut.

9. Reputation

Kinerja yang telah tercapai dari kesuksesan yang diraih atas kepuasan konsumen.

2.2.2. Dampak dari Kualitas

Kualitas merupakan hal penting bagi perusahaan terutama pada jaman sekarang ini, yang dimana para konsumen sudah teramat pandai dalam memilih produk yang akan dikonsumsi maupun digunakan. Berikut adalah implikasi dari kualitas menurut Heizer dan Render (Heizer & Render, 2011, hal. 223) :

1. Company Reputation

Pada umumnya apabila sebuah perusahaan mempersembahan produk yang super berkualitas kepada konsumen maka secara tidak langsung reputasi perusahaan tersebut akan menjadi bagus dimata masyarakat. Adanya reputasi yang sudah bagus tersebut maka para konsumen pun akan dengan sendirinya menjadi loyal terhadap perusahaan yang akan memberikan dampak baik bagi perusahaan dengan meningkatnya laba penjualan dari produk-produk yang dipasarkan oleh perusahaan

14 2. Product Liability

Produk dengan kualitas tinggi mengartikan bahwa memiliki standar yang tinggi baik dari segi keamanan maupun kenyamanan dalam penggunaannya. Dengan memiliki standar yang tinggi tersebut maka akan kecil kemungkinan untuk membahayakan para konsumen. Kualitas yang tinggi akan mengurangi adanya tuntutan kepada perusahaan akibat dari penggunaan produk, sehingga perusahaan tidak akan mengalami kerugian baik dari segi keuangan maupun dari segi reputasi perusahaan itu sendiri. 3. Global Implication

Dampak dari kemajuan teknologi mengakibatkan peningkatan kualitas secara internasional, itulah yang terjadi pada standar kualitas pada zaman sekarang, sudah mengacu pada standarisai internasional. Bagi perusahaan yang ingin memasuki pasar global maka diharuskan untuk selalu mengedepankan kualitas, desain maupun harga yang memenuhi kriteria standar internasional.

2.3. Biaya Kualitas

Menurut Heizer dan Render biaya kualitas adalah biaya yang dikeluarkan dari akibat adanya kesalahan dalam melakukan tindakan. Kesalahan tersebu dapat meliputi dari proses input sampai pada delivery ke konsumen. Dapat diartikan juga bahwa biaya kualitas akan muncul pada berbagai aspek operasional perusahaan. (Heizer & Render, 2011, hal. 224). Biaya kualitas menurut Deitiana menyebutkan bahwa terdapat 4 jenis biaya kualitas yang disebut sebagai cost of quality (Deitiana, 2011, hal. 65), yaitu:

1. Prevention Cost

Biaya yang terkait dengan segala biaya yang dikeluarkan untuk mencegah kegagalan baik internal maupun eksternal, untuk memperkecil kemungkinan kegagalan dan memperkecil biaya yang akan muncul akibat kegagalan tersebut.

2. Appraisal Cost

Biaya yang terkait dengan biaya-biaya yang dikeluarkan selama proses evaluasi produk, proses uji coba dan juga proses selama masa percobaan.

15 3. Internal Failure

Biaya yang mencakup biaya-biaya yang keluar atau muncul akibat dari adanya kesalahan dalam proses produksi sedang berlangsung, sehingga dapat dikatakan bahwa apabila proses produksi berjalan dengan lancar maka biaya ini tidak akan muncul.

4. External Failure

Biaya yang terjadi setelah pengiriman produk ke konsumen, sehingga apabila konsumen tidak mengeluhkan akan kualitas produk yang dikirimkan maka biaya ini tidak akan muncul.

2.4. Zero Defect

Tujuan dari zero defect itu sendiri adalah meminimalisir kesalahan yang terjadi sampai pada nol kesalahan. Menurut Yuri dan Nurcahyo berpendapat bahwa zero defect berfokus pada ekspektasi manajemen dan hubungan antara manusia dan menekankan pada filosofi, motivasi, dan awareness serta memanfaatkan usulan spesifik dan teknis problem-solving. (Yuri & Nurcahyo, 2013)

Berdasarkan dari penjelasan sebelumnya maka zero defect merupakan sebuah pendekatan dengan melakukan program-program yang ditetapkan oleh manajemen yang berfokus terhadap motivasi pada manusia untuk mencegah mereka melakukan kesalahan yang berulang-ulang.

2.5. Total Quality Management

Definisi dari TQM menurut Heizer dan Render menjelaskan bahwa pengelolaan seluruh organisasi sehingga mencapai keunggulan dalam semua aspek produk dan jasa yang penting bagi pelanggan. (Heizer & Render, 2011) Dalam pencapaian TQM, dibutuhkan tujuh konsep yang harus diterapkan oleh perusahaan, berdasarkan penjabaran dari Heizer dan Render, maka dijelaskan bahwa ketujuh konsep tersebut adalah:

1. Continuous Improvement

Untuk mencapai TQM dibutuhkan proses perbaikan yang secara terus menerus meliputi kepada manusia, peralatan, pemasok, bahan baku, dan prosedur. Hal tersebut dapat dilakukan dengan konsep PDCA.

16

Merupakan salah satu pendekatan untuk meningkatkan level sigma suatu organisasi/ perusahaan dengan menghemat waktu yang tidak dibutuhkan (waste), melakukan perbaikan kualitas, dan meminimalisir biaya. Pendekatan ini dilakukan dengan salah satu dari dua metode yang ada, yaitu DMAIC (Define-Measure-Analyze-Improve-Control) dan DMADV (Define-Measure-Analyze-Design-Verify).

3. Employee Empowerment

Melakukan perluasan atau memperbesar pekerjaan karyawan dalam hal berbicara, berpikir, bertindak dan mengambil keputusan terkait dengan pekerjaannya sehingga tanggung jawab dan wewenang yang ada menjadi lebih kecil dan pekerjaan yang ada menjadi lebih singkat dan cepat selesai.

4. Benchmarking

Merupakan suatu cara dalam memilih dan menerapkan suatu standar baik kinerja maupun proses yang terbaik sebagai patokan untuk diterapkan oleh perusahaan. Dalam melakukan benchmark terdapat beberapa langkah yang harus dilakukan yaitu:

a. Menentukan apa yang akan menjadi patokan.

b. Membentuk tim yang akan mengurusi benchmark tersebut. c. Mengidentifikasi rekan kerja dalam target benchmark. d. Mengumpulkan dan menganalisa benchmarking information. e. Mengambil tindakan untuk mencocokan atau melebihi patokan

tersebut. 5. Just-in-Time (JIT)

Merupakan sebuah konsep sistem yang didesain untuk memproduksi dan menyampaikan suatu produk baik barang maupun jasa tepat pada saat produk tersebut dibutuhkan. Hal ini bertujuan untuk menghemat waktu serta biaya yang akan timbul apabila tidak melakukan konsep JIT, serta ditujukan untuk meningkatkan kualitas akibat dihilangkannya waktu serta biaya potensial.

6. Taguchi Concept

Konsep yang terlahir karena adanya filosofi yang mengatakan bahwa suatu masalah kualitas disebabkan oleh faktor dari material yang digunakan tidak memiliki kualitas yang bagus dan juga dari faktor

17

proses yang dilakukan. Genichi Taguchi membuat tiga konsep dalam taguchi concept yaitu:

a. Quality Robust

Produk dibuat secara konsisten untuk memenuhi kebutuhan pelanggan meskipun dalam kondisi yang merugikan dalam proses produksi.

b. Quality Loss Function

Sebuah fungsi matematika yang mengidentifikasikan semua biaya yang berhubungan dengan suatu kualitas yang buruk dan fungsi ini menunjukkan bagaimana suatu kenaikan biaya dapat terjadi ketika suatu produk menjauhi apa yang pelanggan inginkan.

c. Target-Oriented Quality

Sebuah filosofi dari peningkatan kualitas terus menerus untuk membawa produk kepada apa yang diinginkan konsumen.

7. Knowledge of TQM Tools

Untuk memberdayakan serta meningkatkan karyawan dan perusahaan dalam melaksanakan TQM, setiap bagian dari perusahaan harus dilatih dalam menggunaan teknik/alat dari total quality management. Alat-alat dalam TQM tersebut dikenal dengan the seven tools of TQM yaitu: a. Tools for Generating Ideas

Digunakan untuk menghasilkan ide-ide atas data yang ada. Terdiri dari check sheets, scatter diagram, dan cause-and-effect diagrams. b. Tools fo Organizing the Data

Digunakan untuk mengorganisir/ merapikan data-data yang ada sehingga lebih sistematis dalam mengidentifikasi masalah-masalah yang ada dikedepannya. Terdiri dari pareto chart dan flow chart. c. Tools for Identifying Problems

Digunakan untuk mengidentifikasi masalah-masalah yang ada. Terdiri dari histogram dan statistical process control (SPC).

2.6. Flowchart (Diagram Alir)

Menurut pendapat dari Hidayat menjelaskan bahwa diagram flow adalah gambaran atau ilustrasi yang mempresentasikan urutan dari langkah-langkah proses.

18

(Hidayat, 2007). Berdasarkan buku yang berjudul “All About Six Sigma” menjelaskan bahwa proses diagram alir menunjukkan hubungan antara langkah-langkah atau komponen dalam suatu sistem dengan tanda panah yang menghubungkan setiap elemen-elemen yang ada dan menunjukkan urutan dari suatu aktifitas. (Brussee, 2006)

Berdasarkan definisi sebelumnya dapat dilihat bahwa ada persamaan dari definisi diatas yaitu flowchart adalah urutan atau langkah-langkah dalam sebua proses, maka dapat disimpulkan bahwa diagram alir merupakan diagram yang berisikan urutan-urutan dari setiap aktivitas yang dapat ditandai dengan tanda panah yang bertujuan untuk memberikan informasi secara berurutan sesuai dengan kejadian yang terjadi dilapangan.

Menurut Hidayat didalam bukunya menjelaskan bahwa ada beberapa hal yang harus diperhatikan dalam pembuatan diagram alir, yaitu:

1. Menyusun diagram flow berdasarkan langkah-langkah dan penahapan proses aktual

2. Menyusun diagram flow harus diawali dengan langkah proses awal yang sudah benar

3. Permasalahan yang ada dalam proses sudah terpecahkan dan tersolusi dengan baik.

Sumber : http://id.wikipedia.org/wiki/Diagram_alir Gambar 2. 1. Diagram Alir

19 2.7. Check Sheet

Definisi dari check sheet menurut Yuri dan Nurcahyo (2013) adalah sebagai alat yang digunakan untuk mengumpulkan data serta informasi dari sebuah proses yang terjadi sehingga menjadi lebih sistemais, mudah dan teratur. Check Sheet merupakan sebuah lembaran kertas kerja yang dicetak sedemikian rupa sehingga mudah untuk dianalisa dan digunakan. Yuri dan Nurcahyo mengungkapkan bahwa terdapat empat jenis check sheet, yaitu :

1. Defective Item Check Sheet

Merupakan jenis lembar kerja pertama yang digunakan untuk mengidentifikasikan jenis masalah atau cacat yang terjadi didalam proses. Lembar cek ini memiliki daftar cacat atau masalah yang mungkin terjadi dalam proses tersebut.

2. Defective Location Check Sheet

Merupakan jenis lembar kerja kedua yang digunakan untuk mengidentifikasikan lokasi cacat pada produk.

3. Defective Cause Check Sheet

Merupakan jenis lembar kerja ketiga yang digunakan untuk mencoba mengidentifikasikan penyebab masalah atau cacat. Terdapat lebih dari satu variabel yang dipantau saat mengumpulkan data untuk jenis lembar cek ini.

4. Checkup Confirmation Check Sheet

Merupakan jenis lembar kerja keempat dan yang terakhir digunakan untuk memastikan bahwa prosedur-prosedur yang ada sudah dilakukan dengan tepat dan benar. Lembar cek ini biasanya terdiri atas daftar-daftar aturan, prosedur, serta tugas yang ada.

2.7.1. Critical to Quality (CTQ)

Merupakan suatu cara untuk mengetahui apakah suatu proses tersebut melenceng dari aturan yang seharusnya atau tidak. Menurut Pyzdek CTQ adalah matriks yang membandingkan pengamatan proses terhadap persyaratan dari suatu proses tersebut. Hal ini diperlukan agar masalah-masalah yang terjadi dapat teridentifikasi dengan baik dan jelas berdasarkan perspektif dari kebutuhan pelanggan.

20

Berdasarkan informasi dari salah satu website (www.sixsigmaindonesia.com), dalam penggunaan tool CTQ ada beberapa langkah yang harus diikuti, yaitu:

1. Identifikasi Kebutuhan Penting

Tahap awal ini adalah melakukan identifikasi kebutuhan utama atau sesuatu yang penting yang harus dimiliki oleh suatu produk atau suatu proses. Untuk mengetahui kebutuhan utama ini, dapat ditempuh dengan berbagai cara seperti melakukan observasi langsung maupun kuesioner ataupun dengan melakukan survey. 2. Identifikasi Quality Drivers

Tahap selanjutnya adalah identifikasi spesifikasi kualitas yang dibutuhkan untuk mencapai kebutuhan yang penting pada tahap awal. Hal ini merupakan faktor yang akan disampaikan kepada konsumen dengan tujuan agar konsumen memiliki anggapan bahwa produk yang ditawarkan adalah produk dengan kualitas tinggi dan terbaik.

3. Identifikasi Requirement dari Performansi

Tahap yang paling akhir adalah mengidentifikasi minimum requirement dari setiap quality drivers yang ditentukan pada tahap sebelumnya. Daftar dari requirement ini dapat diukur untuk menghasilkan produk yang berkualitas tinggi.

Sumber: http://sixsigmaindonesia.com/ctq-tree/#more-804 Gambar 2. 2. Critical to Quality (CTQ)

21 2.8. Histogram

Alat ketiga yang terdapat didalam bagian the seven tools of total quality management adalah histogram. Berdasarkan pendapat dari sebuah buku, histogram merupakan suatu alat statistik yang digunakan untuk memberikan sebuah gambaran tentang data-data yang digunakan dalam sebuah proses operasi pada suatu waktu (Yuri & Nurcahyo, 2013) Diagram ini digunakan dengan tujuan untuk mengetahui penyebaran atau variasi suatu proses dalam bentuk grafis. Hasil dari pengolahan data-data tersebut yang ditampilkan dalam bentuk grafis, dianalisa secara deskriptif seperti nilai tertinggi, nilai terendah dan sebagainya yang bertujuan untuk menjadikan gambaran grafis tersebut berubah menjadi sebuah informasi yang dapat digunakan lebih lanjut.

Sumber: http://statistikpendidikanii.blogspot.com/2009/01/pengujian-asumsi-klasik-regresi.html

Gambar 2. 3. Histogram

2.9. Scatter Diagram

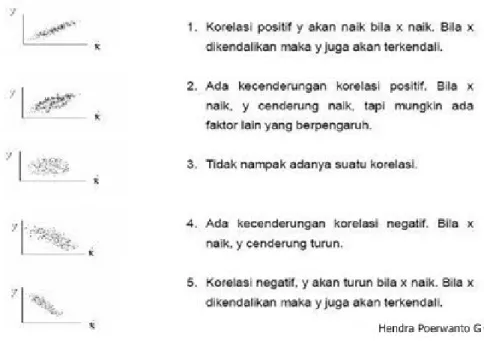

Berdasarkan dari buku yang berjudul “Kamus Manajemen (Mutu)”, mengatakan bahwa scatter diagram atau diagram pencar merupakan garafik yang digunakan untuk menggambarkan kekuatan dan bentuk hubungan antara dua varibel, dan diagram ini merupakan cara paling sederhana dalam mempelajari korelasi. Diagram pencar biasa digunakan untuk mengindikasikan bagaimana perubahan di suatu variabel berhubungan dengan variabel lain. (O, 2006)

22

Menurut Yuri dan Nurcahyo didalam bukunya (2013, hal. 66) menjelaskan bahwa diagram ini digunakan untuk mengetahui relasi atau hubungan/korelasi antara dua variabel, yang dimana kedua variabel tersebut adalah variabel bebas (independent) dan variabel terikat (dependent) yang dianggap mungkin. Dari diagram tersebut akan diketahui apakah hubungan atara kedua variabel tersebut bersifat positif atau negatif. Apabila butir-butir didalam diagram menunjukkan arah yang cenderung kearah kanan atas mengartikan bahwa sifat hubungan yang dimiliki antar kedua variabel tersebut adalah positif, sehingga dapat disimpulkan bahwa apabila variabel bebas mengalami kenaikan maka variabel terikat akan mengalami kenaikan. Sebaliknya, apabila butir-butir didalam diagram menunjukkan arah yang cenderung kearah kanan bawah mengartikan bahwa sifat hubungan yang dimiliki antar kedua variabel tersebut adalah negatif, sehingga dapat disimpulkan bahwa apabila variabel bebas mengalami kenaikan maka variabel terikat akan mengalami penurunan.

Sumber: https://sites.google.com/site/kelolakualitas/Diagram-Pencar Gambar 2. 4. Scatter Diagram

2.10. Control Chart

Diagram kontrol dapat digunakan untuk memonitor SPC(Statictical Process Control). Berdasarkan pendapat dari Heizer dan Render (2011, hal. 252) didalam bukunya mengatakan bahwa tujuan dari SPC ini adalah membantu membedakan

23

variasi karena faktor alamiah/normal (terkontrol) dan variasi karena penyebab khusus ( tidak terkontrol).

Menurut Yuri dan Nurcahyo (2013, hal. 43-44) bahwa terdapat dua jenis variabel, yaitu:

a. Variasi Terkontrol

Merupakan variasi yang dapat dihilangkan atau dikurangi dengan cara melakukan perbaikan-perbaikan. Sifat dari variasi ini cenderung stabil, konsisten, dan terjadi secara alamiah. Contoh dari penyebab variasi ini adalah human error.

b. Variasi Tidak Terkontrol

Merupakan variasi yang bersifat tidak stabil, tidak konsisten dan umumnya terjadi karena faktor alam dan lingkungan yang menyebabkan ketidaknormalan suatu sistem. Contoh dari penyebab variasi ini adalah kelembapan udara, hujan, dan lain-lain.

Berdasarkan informasi dari salah satu website yang ditemukan oleh peneliti, maka didapatkan informasi bahwa, secara umum diagram kontrol selalu terdiri dari tiga garis horisontal, yaitu: (Kusnadi, 2012)

a. Garis Pusat (Center Line)

Merupakan garis yang menunjukkan nilai tengah (mean) atau nilai rata-rata dari karakteristik kualitas yang di-plot pada diagram kontrol. b. Upper Control Limit (UCL)

Merupakan garis di atas garis pusat yang menunjukkan batas kendali atas.

c. Lower Control Limit (LCL)

Merupakan garis di bawah garis pusat yang menunjukkan batas kendali bawah.

Didalam buku yang berjudul “TQM Manajemen Kualitas Total Perspektif Teknik Industri” (Yuri & Nurcahyo, 2013) menjelaskan bahwa ada dua jenis dari diagram kendali atau diagram kontrol berdasarkan pada jenis datanya, yaitu:

a. Diagram Kendali Atribut

Diagram jenis ini digunakan ketika ingin mengetahui apakah persyaratan atas kualitas suatu produk/barang tersebut diterima atau ditolak.

24

Diagram jenis ini digunakan ketika ingin mengetahui sejauh mana proses produksi sesuai dengan standar desain proses yang ada. Hal ini seperti berat barang, panjang, waktu, temperatur, volt, tensil, daya tahan barang, atau karakteristik produk lainnya. Diagram jenis ini dibagi menjadi dua jenis diagram, yaitu diagram X dan diagram R, yang dimana diagram X digunakan untuk menganalisis berapa penyimpangan rata-rata sampel dari datanya, sedangkan diagram R digunakan untuk menganalisa kisaran atau range subkelompok data.

Dijelaskan oleh Hidayat didalam bukunya, ia menjelaskan bahwa diagram kendali atribut dapat dibagi menjadi empat jenis yang bisa digunakan berdasarkan pada situasi dan kondisi tertentu. (Hidayat, 2007) Pembagian jenis diagram kontrol atribut tersebut dapat dilihat dari tabel dibawah ini:

Tabel 2. 1 Jenis Diagram Kontrol Atribut

Diagram Kontrol Atribut Non-Comformities Unit Non-Conforming

Ukuran Sampel Konstan Diagram np Diagram c

Ukuran Sampel Bervariasi Diagram p Diagram u

Sumber : Hidayat (2007, hal. 304)

Maksud dari non-comformities adalah bentuk dari kesalahan-kesalahan seperti lekukan, tergores yang mengakibatkan kerusakan atau kecacatan pada suatu barang. Sedangkan unit non-conforming merupakan unit/barang yang memiliki satu atau lebih ketidaksesuaian.

Pyzdek dan Keller (The Six Sigma Hand Book, 2010) didalam bukunya menjelaskan lebih dalam mengenai masing-masing diagram, yakni:

1. Diagram p (proportion defective)

Diagram p adalah alat statistik yang digunakan untuk melakukan evaluasi proporsi dari suatu kecacatan atau adanya proporsi ketidaksesuaian dari suatu proses.

25 Garis tengah:

Batas kontrol atas (UCL):

Batas kontrol bawah (LCL):

2. Diagram np (count of defective)

Diagram np adalah alat statistik yang digunakan untuk melakukan evaluasi jumlah dari barang cacat atau jumlah barang yang tidak sesuai dari suatu proses. Formulasinya adalah:

Garis tengah:

Batas kontrol atas (UCL):

Batas kontrol bawah (LCL):

Dimana,

3. Diagram u (average occurrences)

Diagram u adalah alat statistik yang digunakan untuk melakukan evaluasi rata-rata jumlah kejadian per-unit yang diproduksi oleh suatu proses.

Formulasinya adalah: Garis tengah:

26 Batas kontrol bawah (LCL):

4. Diagram c (count of occurences)

Diagram c adalah alat statistik yang digunakan untuk melakukan evaluasi jumlah kejadian per-unit yang diproduksi oleh suatu proses. Formulasinya adalah:

Garis tengah:

Batas kontrol atas (UCL):

Batas kontrol bawah (LCL):

Langkah-langkah dalam membuat diagram kontrol ini adalah:

1. Menentukan batas atas (UCL) dan batas bawah (LCL) untuk setiap jenis diagram yang akan digunakan dengan formulasi diatas. Kedua perhitungan ini yang akan menjadi batasan apakah sebuah produksi dinilai berada didalam atau diluar pada batas kontrol.

2. Menentukan p-bar dan u-bar yang akan menjadi titik tengah dari keseluruhan kontrol produksi dengan rumus:

3. Melakukan perhitungan kapabilitas proses/kemampuan proses dengan rumus:

27

4. Melakukan perbandingan hasil perhitungan kapabilitas dengan perhitungan UCL dan LCL.

5. Apabila produksi berada didalam batas kontrol UCL dan LCL, maka produksi tersebut dinilai masih baik.

6. Apabila produksi berada diluar batas kontrol UCL dan LCL, maka produksi tersebut dinilai tidak baik dan perlu dilakukannya evaluasi serta pengecekan.

Sumber: http://www.opexresources.com/index.php/free-resources/articles/statistical-process-control

Gambar 2. 5. Control Chart

2.11. Diagram Pareto

Menurut Heizer dan Render (2011, hal. 233) menjelaskan bahwa diagram pareto merupakan metode pengorganisasian kesalahan, masalah, atau cacat untuk membantu fokus pada upaya pemecahan masalah. Diagram pareto diciptakan oleh Vilfredo Pareto pada abad ke 19 dan dipopulerkan oleh Joseph M. Juran ketika ia menyimpulkan sistematika dari Pareto adalah 80% masalah perusahaan yang ada disebabkan oleh 20% masalah yang ada.

Menurut Hidayat (2007, hal. 299), ia berpendapat bahwa diagram pareto adalah teknik grafis sederhana yang menggambarkan relativitas dari tingkat-tingkat penting atau tidaknya berbagai permasalahan yang membedakan antara ‘vital flow’ dan ‘trivial many’, yang terfokus pada isu-isu pengembangan dan peningkatan kualitas maksimal berserta relevansinya.

28

Sehingga dapat dibuat kesimpulan bahwa definisi dari diagram pareto itu sendiri merupakan salah satu alat yang menerapkan metode penggunaan diagram dan bertujuan untuk memfokuskan ke penyebab masalah utamanya dengan cara membagi jenis-jenis masalah yang ada didalam suatu perusahaan dan dibentuk kedalam bentuk histogram. Secara umum diagram pareto membagi persentase masalah yang ada menjadi dua bagian yakni 20% dan 80%, yang dimana 80% masalah yang ada karena disebabkan oleh 20% masalah yang ada.

Berikut adalah langkah-langkah membuat diagram pareto menurut Hidayat (2007) :

1. Pemilihan konsistensi yang akan diranking dan diukur (misalnya frekuensi, biaya, dan lain-lain);

2. Menyusun daftar-daftar elemen dari kiri ke kanan di atas aksis garis horizontal sebagai ukuran order;

3. Mengatur kesesuaian skala vertical pada bagian kiri dan di atas klasifikasinya;

4. Mengatur skala 0-100% di bagian kanan dan menarik garis tengah yang lebih tinggi dari garis yang tinggi, dan menggesernya pada posisi di atas basis kumulatif yang ditarik dari kiri ke kanan.

Sumber: https://www.moresteam.com/toolbox/pareto-chart-service.cfm Gambar 2. 6. Diagram Pareto

2.12. Diagram Cause-and-Effect (Fishbone)

Menurut Hidayat (Strategi Six Sigma, 2007) berpendapat bahwa diagram cause-and-effect atau yang lebih dikenal dengan istilah diagram fishbone atau

29

diagram Ishikawa yang digunakan untuk melihat hubungan sebab dan akibat yang ditinjau dari akar penyebab dan akar permasalahan dalam aktivitas kerja.

Sedangkan menurut Brussee (All About Six Sigma, 2006) berpendapat bahwa diagram cause-and-effect adalah diagram yang membantu mengidentifikasi variable-variabel yang menjadi penyebab suatu masalah sehingga hubungan antara permasalahan-permasalahan dapat diketahui sampai pada bagian kritisnya.

Berdasarkan beberapa pendapat yang dikemukakan, maka dapat ditarik kesimpulan bahwa diagram cause-and-effect atau diagram fishbone merupakan diagram yang dapat membantu dalam melakukan identifikasi penyebab dari sebuah masalah yang terjadi pada variabel-variabel yang ada, sehingga akan dengan mudah diketahui akar penyebab dari masalah yang muncul dengan bentuk bagian kepala merupakan inti dari masalah serta bentuk tulang-tulang ikan yang diartikan sebagai penyebab-penyebab masalah utama tersebut.

Menurut pendapat Brusse didalam bukunya menyebutkan bahwa terdapat enam kategori umum dan digunakan menjadi variabel yang mempengaruhi masalah yang ada. Kategori-kategori tersebut dikenal dengan sebutan 5M dan 1E yang mengartikan measurements, materials, men, methods, machines, dan envirinment. (2006, hal. 54)

Sumber : Brussee (2006, hal. 55)

30 2.13. Kerangka Pemikiran

Sumber: Peneliti, 2014