BAB I BAB I PENDAHULUAN PENDAHULUAN A. Latar Belakang. A. Latar Belakang. Pen

Pengangangkutgkutan an tamtambanbang g bawbawah ah tantanah ah sansangat gat penpentinting g daldalam am suasuatu tu opeoperasrasii pe

penanambmbanangagan. n. DiDilalapoporkrkan an dadari ri 41 41 tatambmbanang g dedengngan an beberbrbagagai ai vavaririasasi i memetodtodee penam

penambangan bangan mempmemperlierlihatkan bahwa hatkan bahwa biaya pengangkutabiaya pengangkutan n bawabawah h tanah tanah ratarata-rata-rata 17,22% dari

17,22% dari total biaya, total biaya, bervabervariasi antara riasi antara 12,7712,77% % sampasampai i 26,30%26,30%. . (Mi(Mining Engineening Engineer r Handbook, hal.11-02).

Handbook, hal.11-02). Tran

Transportasportasi si dan dan komukomunikasnikasi i melamelalui lui sinysinyal/ramal/rambu bu merupmerupakan akan sebagsebagai ai faktor faktor pen

penunjunjang ang untuntuk uk kelkelancancaraaran n opeoperasrasi i penpenambambangangan, an, baibaik k tamtambanbang g terterbukbuka a dandan Tam

Tambanbang g BatBatubaubara ra bawbawah ah TanTanah ah (Un(Underdergroground und MiMinining) ng) yanyang g salsaling ing berberkaikaitan.tan. Keterk

Keterkaitan tersaitan tersebut dimuebut dimungkinngkinkan dapat dipekan dapat dipergunakrgunakan an mengmengingat beraingat beragamnygamnyaa peralatan transportasi yang beroperasi pada waktu bersamaan timbul akan bahaya peralatan transportasi yang beroperasi pada waktu bersamaan timbul akan bahaya sehub

sehubungan ungan dengadengan n sistesistem m transtransportasportasi i tersetersebut. but. UntuUntuk k kelakelancaranncarannya nya dipediperlukanrlukan pula adanya komunikasi yang baik antara operator alat angkut dengan unit kerja yang pula adanya komunikasi yang baik antara operator alat angkut dengan unit kerja yang lain agar transportasi dalam lubang tambang dapat berjalan dengan lancar.

lain agar transportasi dalam lubang tambang dapat berjalan dengan lancar.

Perlu ditambahkan pula bahwa absensi karyawan juga merupakan bagian dari Perlu ditambahkan pula bahwa absensi karyawan juga merupakan bagian dari sistem komunikasi dengan absensi dapat diketahui berapa jumlah seluruh karyawan sistem komunikasi dengan absensi dapat diketahui berapa jumlah seluruh karyawan yang beke

yang bekerja pada saat itu dan dimarja pada saat itu dan dimana saja lokana saja lokasi mereksi mereka a hal ini sahal ini sangat pentinngat pentingg karen

karena a selaselain in kondikondisi si linglingkungan kerja kungan kerja yang terbatas/teryang terbatas/tertutup tutup butuh supply butuh supply udaraudara segar (Safety), juga

segar (Safety), juga kesikesibukan operasi tambang bukan operasi tambang bawabawah h tanah merupakatanah merupakan n pekerpekerjaanjaan yang rawan akan terjadinya kecelakaan dan komunikasi yang tidak terpenuhi dengan yang rawan akan terjadinya kecelakaan dan komunikasi yang tidak terpenuhi dengan baik.

baik. B.

B. DeDeskskriripspsi i SiSingngkakatt Mak

Maksud sud dan dan tujuan diajarkatujuan diajarkannya nnya mata diklat mata diklat SisteSistem m TransTranspostasi Tambangpostasi Tambang Ba

Batutubabara ra BaBawawah h TaTananah h adadalalah ah agagar ar pepeseserta rta didiklklat at dadapapat t mememamahahami mi sesejajararah,h, pentin

pentingnya gnya transptransportasiortasi, , metodmetode, e, unit, dan unit, dan manajmanajemen emen perlperlindunindungan gan kesekeselamatalamatann transportasi tambang batubara bawah tanah

transportasi tambang batubara bawah tanah .. C.

C. TuTujuajuan Pn Pemembebelalajajararan Un Umumumm Set

Setelaelah h menmengikgikuti uti mamata ta dikdiklat lat inini i pespeserta erta dihdiharaarapkapkan n mamampu mpu mememahmahamiami konsep transportasi tambang batubara bawah tanah

konsep transportasi tambang batubara bawah tanah D.

D. TTujuujuan Pean Pembmbelelajajararan Kan Khuhusususs

Setelah mengikuti pembelajaran mata diklat ini peserta mampu : Setelah mengikuti pembelajaran mata diklat ini peserta mampu : 1.

1. MenMenjejelaslaskan kan sejsejaraarah h dan dan penpentingtingnya nya tratranspnsportortasi asi tamtambanbang g batubatubarbara a bawbawahah tanah

tanah 2.

2. MenjMenjelaselaskan metode transpkan metode transportasi tambortasi tambang batubarang batubara bawah tanaha bawah tanah 3.

3. MenjMenjelaselaskan unit transporkan unit transportasi tambatasi tambang batubara bawah tanahng batubara bawah tanah 4.

4. MenjMenjelaselaskan manajemekan manajemen n dan perlinddan perlindungan keselamungan keselamatan atan MenjMenjelaselaskan metodekan metode transportasi tambang batubara bawah tanah

transportasi tambang batubara bawah tanah E

E.. PPokokook k BBaahhaassaann

1.

1.

Sejarah dan pentingnya transportasi tambang batubara bawah tanahSejarah dan pentingnya transportasi tambang batubara bawah tanah2.

2.

Metode transportasi tambang batubara bawah tanahMetode transportasi tambang batubara bawah tanah3.

4.

4.

ManaManajemen jemen dan dan perlperlindunindungan gan kesekeselamatalamatan n MenMenjelajelaskan skan metodmetode e transtransportasportasii tambang batubara bawah tanahtambang batubara bawah tanah

BAB II BAB II

SEJARAH DAN PENTINGNYA TRANSPORTASI TAMBANG BATUBARA BAWAH SEJARAH DAN PENTINGNYA TRANSPORTASI TAMBANG BATUBARA BAWAH

TANAH TANAH

A. Sejarah Transportasi Tambang Batubara Bawah Tan A. Sejarah Transportasi Tambang Batubara Bawah Tan ahah

Batubara merupakan sebagai sumber energi dalam menunjang pembangunan Batubara merupakan sebagai sumber energi dalam menunjang pembangunan eko

ekonomnomi, i, terterutautama ma didigungunakaakan n untuuntuk k pempembanbangkigkit t eneenergi rgi sepseperti erti tentenaga aga lilistrstrik ik dandan bahan bakar di sektor Industri maupun rumah tangga. Untuk menjamin pembangunan bahan bakar di sektor Industri maupun rumah tangga. Untuk menjamin pembangunan yang lebih lanjut, batubara memegang peranan dalam hal penyediaan energi yang yang lebih lanjut, batubara memegang peranan dalam hal penyediaan energi yang aman dan stab

aman dan stabil dalail dalam jangka m jangka panjapanjang karena cadng karena cadangan batubaangan batubara di dunia yangra di dunia yang cuk

cukup up besbesar ar yaiyaitu tu 10.10.750 Mill750 Milliar ton. Maka iar ton. Maka batbatubaubara ra dapdapat at dikdikatakatakan an seksekaraarangng sa

sampmpai ai tatahuhun-n-tatahuhun n yayang ng akakan an dadatatang ng peperarananannnnya ya sesemamakikin n bebesasar r dadalalamm penyediaan energi.

penyediaan energi.

Sejarah perkembangan sistem pengangkutan tambang batubara bawah tanah Sejarah perkembangan sistem pengangkutan tambang batubara bawah tanah sama tuanya dengan umur dari tambang batubara itu sendiri. Pengangkutan tambang sama tuanya dengan umur dari tambang batubara itu sendiri. Pengangkutan tambang bawah tanah pada tahun 1700 masih menggunakan tenaga manusia. Yaitu dengan bawah tanah pada tahun 1700 masih menggunakan tenaga manusia. Yaitu dengan mengangkutnya di punggung seperti terlihat dalam ilustrasi gambar 1.

mengangkutnya di punggung seperti terlihat dalam ilustrasi gambar 1. Lo

Lokokomomotitif f dedengngan an rerel, l, babaru ru pepertartama ma didipeperkrkenenalalkan kan papada da tatahuhun n 181870 70 didi tam

tambanbang g antantrasrasit it batbatubaubara. ra. DaDan n seksekaraarang ng inini i sudsudah ah menmengguggunaknakan an tentenaga aga lilistrstrikik sebagai penggeraknya. Dalam perkembangannya saat ini ada berbagai macam jenis sebagai penggeraknya. Dalam perkembangannya saat ini ada berbagai macam jenis si

siststem em pepengnganangkgkutautan n tatambmbanang g babawawah h tatananah, h, yayang ng dadalalam m pepemimililihahannnnya ya nanantinti disesuaikan dengan situasi, kondisi dan metode penambangan yang diterapkan.

disesuaikan dengan situasi, kondisi dan metode penambangan yang diterapkan.

GAMBAR 1 GAMBAR 1

PENGANGKUTAN DENGAN TENAGA MANUSIA PENGANGKUTAN DENGAN TENAGA MANUSIA Da

Dalam lam penpengemgembanbangan gan baibaik k perpertamtambanbangan gan maumaupun pun pepemanfmanfaataaatan n diditemutemuii banyak kendala-kendala yang tertentunya perlu diatasi agar rencana pengembangan banyak kendala-kendala yang tertentunya perlu diatasi agar rencana pengembangan batubara dapat berjalan lancar sehingga dapat mencapai sasaran sudah ditetapkan . batubara dapat berjalan lancar sehingga dapat mencapai sasaran sudah ditetapkan . Salah satu kendala yang penting dalam pengembangan sumberdaya batubara adalah Salah satu kendala yang penting dalam pengembangan sumberdaya batubara adalah masalah infrastruktur. Ma

masalah infrastruktur. Masalah ini msalah ini meliputi eliputi transportasi batubara dari transportasi batubara dari dalam tambangdalam tambang bawah tanah atau dari dalam terowongan dengan menggunakan berbagai perlatan bawah tanah atau dari dalam terowongan dengan menggunakan berbagai perlatan sep

seperti erti ChaChain convein conveyor , yor , BelBelt t ConConveyveyor, Rope Hauor, Rope Haulaglage, e, dan Lokodan Lokomotmotif if untuntukuk men

mengangangkugkut t BatBatubaubara, mara, materterial dial dan manan manusiusia. Dea. Dengangan n fasfasiliilitas petas pengangangkngkutanutan den

dengan mengan mengguggunakanakan bermn bermacaacam-mm-macaacam peram peralatlatan sepan seperterti i lolokomkomotiotif dan f dan BelBeltt Conveyor sampai stock pile. Keperluan transportasi batubara hanya dapat dipenuhi Conveyor sampai stock pile. Keperluan transportasi batubara hanya dapat dipenuhi denga

dengan n suatu sistem yang suatu sistem yang melimeliputi penggunaaputi penggunaan n peralperalatan atan daladalam m tambatambang ng daladalamm mau

maupun pun penpengangangkugkutan tan lailainnynnya. a. PerPerubaubahan han tratranspnsportaortasi si akaakan n memmemerlerlukaukan n suasuatutu investasi yang besar untuk peralatan dalam memenuhi permintaan. Mengembangkan investasi yang besar untuk peralatan dalam memenuhi permintaan. Mengembangkan sua

GAMBAR 2 GAMBAR 2

PENGANGKUTAN DENGAN TENAGA KUDA PENGANGKUTAN DENGAN TENAGA KUDA B.

B. Pentingnya TrasPentingnya Trasnportasi Tambnportasi Tambang Batubara Baang Batubara Bawah Tanah.wah Tanah. Pen

Pentintingnygnya a angangkutakutan n di di tamtambanbang g batbatubaubara ra adaadalah lah pekpekerjerja a bawbawah ah tantanah,ah, batubara, material, limbah, bahan dan peralatan berat, mesin-mesin serta Kelistrikan. batubara, material, limbah, bahan dan peralatan berat, mesin-mesin serta Kelistrikan. Setelah dimulai pembangunan tambang batubara, seiring dengan proses pendalaman Setelah dimulai pembangunan tambang batubara, seiring dengan proses pendalaman dan

dan penpenjaujauhan han daedaerah rah penpenambambangangan an di di daldalam am teroterowonwongangan, , jarjarak ak tratranspnsportaortasisi men

menjadjadi i panpanjanjang, g, sehsehingingga ga sisistestem m ranransposportartasi si dardari i mulmulut ut teroterowonwongan gan hinhingga gga keke permu

permuka ka kerjkerja a menjmenjadi adi bertibertingkat-tingkat-tingkat dan ngkat dan kompkompleks. Oleh leks. Oleh karenkarena a itu, tidaklahitu, tidaklah mudah untuk menempatkan pekerja, menyuplai bahan, mesin-mesin, peralatan berat mudah untuk menempatkan pekerja, menyuplai bahan, mesin-mesin, peralatan berat serta mengangkut keluar batubara dan limbah dngan cepat ke dalam dan dari dalam serta mengangkut keluar batubara dan limbah dngan cepat ke dalam dan dari dalam ter

terowoowongangan n yanyang g begbegitu itu luluas. as. ApaApabilbila a perperencencanaanaan an tratranspnsportaortasi si tidtidak ak rasrasionional,al, se

sebeberarapapapupun n tetelalah h didilalakukukakan n memekakaninisasasi si lolokakasi si pepenanambmbanangangan, , titidadak k dadapapat t didi harapkan efektifitasnya.

harapkan efektifitasnya.

Sangat penting untuk menetapkan struktur kerangka terowongan bawah tanah Sangat penting untuk menetapkan struktur kerangka terowongan bawah tanah secara rasional dengan memandang jauh ke depan, kemudian mengkombinasikan secara rasional dengan memandang jauh ke depan, kemudian mengkombinasikan metode transport

metode transportasi asi yang yang tepat untuk tepat untuk membmembuat uat rencarencana na transtransportasportasi i menymenyelurueluruhh yang rasional dan efektif. Tidaklah berlebihan kalau dikatakan, bahwa keberadaan yang rasional dan efektif. Tidaklah berlebihan kalau dikatakan, bahwa keberadaan tambang batubara ditentukan oleh pekerjaan transportasi.

tambang batubara ditentukan oleh pekerjaan transportasi. C. Latihan

C. Latihan

1.

BAB III

METODE TRANSPORTASI TAMBANG BATUBARA BAWAH TANAH A. Jenis Transportasi Tambang Batubara Bawah Tanah

Transportasi di dalam Tambang bawah tanah sudah barang tentu dipengaruhi oleh cadangan batubara, kondisi lapisan batubara, kondisi geologi, sistem pengembangan, jauh dekatnya jarak transportasi, lokasi penggunaan bahan dan mesin, banyaknya barang yang diangkut, serta kondisi alam lainya.

Penggolongan transportasi berdasarkan lokasi adalah : - transportasi permuka kerja,

- transportasi butt level, - transportasi level,

- transportasi inclined shaft dan - transportasi vertikal shaft.

Kemudian berdasarkan kemiringan jalur transportasi, terdapat 3 jenis transportasi, yaitu :

- datar, - miring dan - tegak.

Selain itu, masih banyak pengolongan lain tergantung dari sudut pandangnya. Sedangkan obyek-obyek yang ditransportasikan adalah :

- pekerja tambang - batubara dan batuan - alat dan material - listrik

- udara atau gas (ventilasi) - air

Dahulu, dalam pembukaan tambang terowongan bawah tanah terdapat transportasi melalui pekerja tambang di mana digunakan metode yang tidak efisien yang memanfaatkan tenaga manusia dan kuda, namun saat ini metode transportasi yang digunakan semuanya memanfaatkan tenaga mesin. Transportasi dengan tenaga mesin ini terdiri dari transportasi bolak-balik dan transportasi kontinu. Transportasi bolak- balik terutama adalah melalui rel, di mana pada transportasi rel, untuk memindahkan lori tambang terdapat transpotasi rope dan transportasi lokomotif . Sebagai transportasi kontinu terdapat berbagai jenis conveyor yang digunakan secara luas dalam transportasi di berbagai jenis terowongan.

Untuk menentukan metode transportasi di dalam tambang, bukan saja harus dapat mengangkut sejumlah tertentu barang dengan cara yang paling ekonomis, aman dan pasti, tetapi aspek ventilasi, drainase air, trasportasi pekerja, pengangkutan bahan/mesin dan pekerja, level teknologi serta modalpun harus dipertimbangkan dengan baik.

Perencanaan transportasi disini terutama akan membahas transportasi di terowongan utama. Sedangkan, mengenai metode transportasi di sekitar pelaksanaan kerja akan dijelaskan pada kesempatan berikut.

- jenis alat transportasi

- tempat penggunaan material - jumlah yang ditransportasikan - skala produksi

- rencana jangka panjang 3. Penyediaan Modal

- penganggaran biaya - modal tahunan

- besar total investasi 4. Teknologi

- teknologi baru

- teknologi yang telah diaktualisasikan - resiko

C. Latihan

1.

Jelaskan faktor penentuan metode transportasi!2.

Sebutkan penggolongan transportasi tambang bawah tanah berdasarkan lokasi!BAB IV

Ada banyak jenis transportasi dalam tambang batubara bawah tanah. Di sini akan disajikan beberapa alat transportasi yang biasa digunakan dalam pengangkutan tambang batubara bawah tanah.

A. Conveyor

Conveyor adalah jenis unit mesin yang dipergunakan sebagai alat angklut material/batubara didalam tambang, dimana jenis coveyor dapat dibagi dalam dua bagian besar yaitu :

Chain Conveyor;

Belt Conveyor. 1. Chain Conveyor.

Chain conveyor adalah jenis alat angkut yang mempergunakan sistem rantai, dimana jenis ini biasanya dipergunakan pada lokasi penambangan. Jenis chain conveyor yang ada di Tambang dalam pada saat sekarang ini antara lain adalah :

Armoured Flexible Conveyor ( AFC).

Stage Loader.

Panzer Conveyor

Small Chain.

Pada dasarnya cara kerja dari keempat jenis chain conveyor ini adalah sama, sedangkan perbedaannya hanya pada kapasitas, bentuk dan penggunaannya.

Secara umum dari masing-masing jenis chain conveyor tersebut dapat dijelaskan sebagai berikut :

a.

Armoured Flexible Conveyor (AFC).Armoured Flexible Conveyor adalah jenis chain conveyor yang mempunyai kapasitas tinggi seperti terlihat pada gambar 3, dimana AFC ini selain berfungsi sebagai alat angkut juga berfungsi sebagai tempat kedudukan jalannya mesin Shearer. Panjang unit mesin ini untuk satu face adalah 150

meter, dengan dua buah penggerak ( double drive).

Dari segi pemakaiannya AFC mempunyai dua macam jenis yaitu :

1)

Jenis AFC untuk sistem Semi mekanis.2)

Jenis AFC untuk sistem Full Mekanis.Untuk AFC jenis sistem semi mekanis jalannya mesin Shearer disepanjang AFC dengan cara mempergunakan : Chain Haulage” dan mempergunakan Desfor Chock, sedangkan untuk AFC jenis Full mekanis jalannya Shearer disepanjang AFC adalah dengan mempergunakan Power

Gambar

Armoured Flexible Conveyor b. Stage Loader

Stage Loader adalah jenis chain conveyor yang dipergunakan untuk memindahkan muatan batubara dari AFC ke Belt Conveyor dimana untuk satu Unit mesin ini biasanya dipasangkan paling panjang 30 meter.

Alat kelengkapan dari Stage Loader ini seperti Pans dan unit Drive sama dengan ASFC hanya saja yang berbeda adalah dalam hal besartnya KW motor penggerak yang dipasangkan, kerapatan dari pasangan Flight bar dan jenis Tail End yang dipasangkan.

c. Panzer conveyor (Chain conveyor tipe H)

Ini adalah conveyor yang mengangkut batu bara dan lain-lain di dalam trough berbentuk H untuk menaikkan kemampuan pengangkutan di permuka kerja, seiring dengan berkembangnya mekanisasi tambang batu bara. Ini adalah peralatan mesin di mana berbagai jenis rantai disambung tanpa ujung ( endless), untuk mengangkut berbagai bentuk barang seperti barang curahan berupa batu bara, ampas batuan, biji-bijian atau barang kemasan seperti karung, kotak, suku cadang mesin, di atas pelat yang dipasang pada rantai atau langsung dengan rantai.

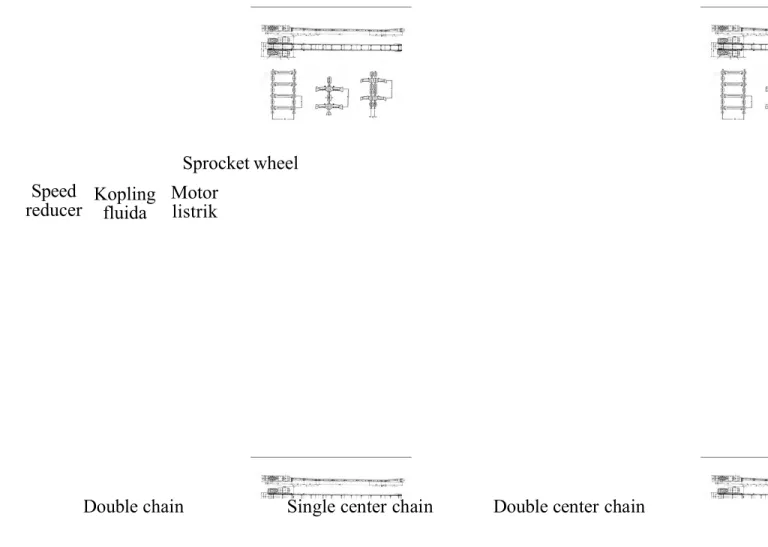

Pada umumnya, di Jepang digunakan untuk mengangkut batu bara dan bijih tambang. Seperti ditunjukkan pada gambar 4, ada beberapa jenis chain, yaitu double chain, single center chain dan double center chain.

Gambar 4 Panzer Conveyor 2. Belt Conveyor

Di antara berbagai jenis alat pengangkutan kontinu, belt conveyor adalah yang paling mewakilinya. Ia digunakan bukan saja di tambang batu bara dan tambang lain, tetapi digunakan di berbagai pabrik. Lingkup penggunaan belt conveyor biasanya datar atau sampai kemiringan 18~20o, tetapi akhir-akhir ini dengan digunakannya belt conveyor yang berpenahan (melintang), belt conveyor dapat digunakan untuk sudut kemiringan yang lumayan curam. Ciri dari conveyor ini adalah kemampuan pengangkutannya ditentukan oleh lebar dan kecepatannya, dan tidak ada hubungan dengan jarak pengangkutan. Oleh karena itu, sekali alat ini dipasang, apabila suatu saat jarak angkutan bertambah atau bercabang, tinggal memperpanjang belt atau melakukan penyambungan tahapan (stage) untuk membentuk kumpulan belt , yang memungkinkan melakukan pengangkutan kontinu sebagai satu kesatuan belt conveyor , dari permuka kerja, kemudian melalui butt level , sumuran miring bawah tanah, level, menanjak sumuran miring utama hingga mencapai fasilitas di permukaan. Dengan demikian dapat menghemat biaya tenaga kerja dan biaya energi penggerak. Selain itu, luas penampang lorong yang dipasangi belt conveyor dapat relatif lebih kecil dibanding lorong yang menggunakan lori tambang. Kemudian, dengan munculnya belt yang mempunyai kekuatan tarik tinggi seperti nylon belt , cable belt dan steel cord belt sebagai rubber belt untuk conveyor , jarak angkut setiap unit peralatan meningkat drastis. Contoh instalasi belt conveyor ditunjukkan pada gambar 5.

Double chain Single center chain Double center chain Sprocket wheel

Speed

Gambar 5 Belt Conveyor

Belt Conveyor sering dipergunakan di tambang dalam dan dapat digunakan material baik berupa “ unit load” atau bulk material” secara mendatar maupun miring. Yang dimaksud dengan “Unit Load” adalah benda yang biasanya dapat dihitung jumlahnya satu persatu, misalnya kotak-kotak, kantong balok dan lain-lain. Sedang “bult material” adalah material berupa butur-butir atau serbuk misalnya: pasir, batubara, semen dan lain-lain.

Bagian-bagian penting belt conveyor yaitu :

1.

“ Belt “ : adalah untuk membawa material yang diangkut dalam tambang dalam. Belt dibuat dari beberapa lapis tenunan benang kapas yang tebal membentuk suatu “carcass”. Kekuatan belt dinyatakan oleh jumlah lapisan (misalnya : 4,6,7,8 poly dsyt) dan berat dari beberapa lapisan tersebut (misalnya : 28,32, 36, 42 oz dst )2.

“Idler” adalah untuk menahan atau menyangga belt. Idler menurut letak dan fungsinya dibagi menjadi 2 bagian yaitu :a.

Idler atas atau idler pembawa ( carryng idler ) untuk menahan belt bermuatan. Ada dua macam yaitu :(I) “Anoughing idlers” dan (II) Flat Idlers”

b.

Idlers bawah atau idler balik ( return idler), untuk menahan belt kosong.3.

Centering device” adalah untuk mencegah agar belt tidak meleset dari “ rollers” digunakan belt “ training idler”.4.

Conveyor” adalah alat angkut material secara berkesinambungan baik pada keadaan miring, tegak maupun mendatar. Modifikasinya tergantung dari penggunaannya dan dapat terbuat dari karet atau logam.5.

Drive Units “ pada belt conveyor tenaga gerak dipindahkan ke belt oleh adanya gesekan antara belt dengan “ pulley” penggerak karena belt melekat sekeliling pulley yang diputar oleh motor.6.

Take-ups” adalah untuk mengatur belt, dan untuk mencegah selip antara belt dengan pulley penggerak ( drive pulley ) karena bertambah panjangnya belt.Jenis take-up” adalah : a. “Screw take-up” dan. b.“counterweight take-up, yang ada dua macam yaitu :

1) “Horizontal ( carriage) gravity take -up”. 2). “Vertical gravity take-up”

adalah : a. pulley terahir atau pertengahan; b. susunan roller-roller; c.adanya lenturan belt.

8.

“Feeder” adalah untuk pemuatan material ke belt dengan kecepatan yang teratur. Dari feeder dapat langsung ke belt atau melalui corongan untuk mengurangi benturan pada waktu material jatuh ke belt.9.

Trippers” adalah alat untuk menumpahkan muatan pada suatu tempat, karena kadang-kadang muatan harus dicurahkan pada beberapa tempat yang tidak berbeda ujung belt.10.

Belt-cleaner” yaitu dipasang agar material tidak melekat pada “ return belt”, karena belt, pulley, dan idler yang bersih akan memperpanjang umur belt.11.

“Skirts” adalah untuk mencegah ceceran pada londing point yang terbuat dari logam atau kayu dan dapat dipasang tegak atau miring.12.

Holdback” adalah untuk mencegah agar belt-conveyor yang membawa muatan ke atas tidak berputar kembali ke bawah jika tanaga putar dihentikan.13.

Kerangka ( frame) yaitu harus ditempatkan sedemikian rupa sehingga jalannya belt diatasnya baik, ini sangat tergantung pada medan operasinya( mendatar, miring atau kombinasi keduanya ).

14.

Motor penggerak yaitu untuk menggerakkan “drive pully”. Tenaga dari motor harus disesuaikan untuk keperluan :a.

menggerakkan belt kosong dan mengatasi gesekan-gesekan antara idler dengan komponen lain.b.

menggerakkan muatan secara mendatar ( horizontal);c.

mengangkat muatan secara tegak ( vertikal);d.

menggerakkan tripper dan perlengkapan lain;e.

memberikan percepatan pada belt bermuatan, bila diperlukan. Jumlah material yang dapat diangkut oleh belt-conveyor tergantung dari : Lebar belt;

Kecepatan belt;

Sudut roller/idler terhadap bidang datar;

“angle of surcharge” material,

kerapatan material ( density)

kemiringan belt.

Produksi belt-conveyor dapat dinyatakan dengan rumus : A x S x D

C = ---2.000 Di mana : C = produksi, ton/jam

A.= luas penampang material yang diangkut, f t²

S = kecepatan belt, ft/jam D = kerapatan material, lb/ft.

Luas penampang melintang tergantung dari pada lebar belt, sudut roller/idler terhadap bidang datar,”angle of refose” material dan bagian belt yang terisi material ( lihat Gambar 6).

Gambar 6

Luas Penampang Melintang Muatan pada Belt-Conveyor

Jika belt conveyor untuk mengangkut muatan dengan kemiringan ( baik) lebih besar dari 10

°

, maka produksi belt-conveyor harus dikalikan dengan konstanta, sebagai berikut : Kemiringan Konstanta 10°

………0.98 15°

………0.96 20°

………0.94 25°

………0.91Sudut kemiringan mampu angkut berbeda menurut sifat dan bentuk benda yang diangkut. Pada tabel I ditunjukkan standar untuk belt biasa dengan sudut trough 20°.

Tabel I

Sudut Kemiringan kemampuan Angkut Belt Conveyor

Muatan Sudut Mampu Muatan Sudut Mampu Muatan Sudut Mampu Semen

(curah) 22° Kerikil 15° Batu remuk

(serbuk) (campur) (bongkah) 20° 18° 16° Batu bara (wantah) (bongkah) ( pulverized ) 16~18° 16° 22° Kapur tohor (serbuk) 23° Kayu (serpihan) 33 (bulat) 25° 10° Garam (serbuk, halit) 20° Kokas 18~20° Bijih (serbuk) 20° Pasir (biasa) 20°

(campur) (bongkah) 18° 16° (kering) 15° Concrete 12~26° Tanah 20° Gypsum (serbuk) 23°

Biji-bijian 20° Bungkus kertas 16° Belerang

(serbuk) 21°

* Bungkus kertas 25~45°

* Sudut mampu, apabila menggunakan bucket conveyor

Dari tabel di atas dapat dikatakan, bahwa sudut kemiringan maksimum belt conveyor untuk pengangkutan batu bara dan batuan adalah 18~22o.

B. Rel dan Lori 1. Jalur Rel

a. Pemilihan rel

Ancar-ancar ukuran rel yang digunakan di dalam tambang bawah tanah ditentukan oleh berat lori tambang dan lokomotif, serta kecepatan operasinya. Rel yang digunakan saat ini di Jepang, di butt level adalah rel 15kg dan di lorong pengangkutan utama adalah rel 30kg. Pemilihan rel sebaiknya dilakukan dengan pertimbangan, bahwa umumnya di dalam tambang bawah tanah tidak dilakukan perlindungan jalur rel dengan baik.

b. Metode penggelaran rel

Sebagai metode penggelaran rel di dalam tambang bawah tanah ada cara seperti gambar 27. Sistem topang selang-seling adalah sistem yang sederhana, tetapi untuk lorong pengangkutan utama sedapat mungkin menggunakan sistem gantung berhadapan. Selain itu, dengan pertimbangan terjadinya pemuaian akibat perubahan temperatur, maka sambungan rel harus diberi jarak sekitar 3~6mm.

Rel

Bantalan

Sistem gantung

Sistem topang

Bantalan

Rel

Sistem selang seling

Sistem berhadapan

Gambar 7

Metode penggelaran rel c. Kemiringan rel di level

Jalur rel di level, umumnya dibuat berkemiringan sedikit naik mengarah ke dalam tambang bawah tanah, dengan maksud memudahkan menarik turun lori isi dan menarik naik lori kosong. Besarnya kemiringan level yang standar,

keluar dari rel. Oleh karena itu, apabila radius di bagian tikungan dibuat terlalu kecil, lori mengalami kesulitan untuk melalui tikungan tersebut. Radius tikungan jalur rel harus ditentukan dengan melihat jarak poros roda ( wheel base) lori tambang dan lokomotif, di mana batas minimumnya seperti tabel 6.

Tabel II

Radius tikungan minimum jalur rel di lorong

Pengangkutan lokomotif 10 m

Selain itu 7m

Kasus khusus 5 m

Apabila lori tambang tidak menggunakan bogi, yakni roda depan dan belakang sejajar dan dibuat tetap, maka kalau gauge di tikungan tidak dilebarkan sedikit, lori akan mengalami kesulitan waktu melewati tikungan. Besarnya pelebaran gauge ini disebut slack . Tidak dibenarkan membuat slack melebihi 25mm. Kemudian, slack tidak diperlukan untuk tikungan beradius lebih dari 60m. Untuk mencari slack tikungan, dapat memakai rumus berikut.

R L 50 e =

e : Slack (mm)

R : Radius tikungan jalur rel (m)

L : Jarak poros roda lori tambang atau lokomotif (m)

Selain itu, pada waktu lori tambang melewati tikungan, ada kecenderungan lepas keluar dari rel akibat gaya sentrifugal. Untuk mencegah hal ini, rel sebelah luar sedikit ditinggikan dari pada rel sebelah dalam. Besarnya peninggian ini disebut cant jalur rel. Cant dapat dihitung dengan rumus berikut. gR Gv h 2 = h : Cant jalur rel (m) G : Gauge (m)

v : Kecepatan lori tambang (m/detik) g : Percepatan gravitasi (9,8m/detik2) R : Radius tikungan (m)

2. Jumlah kebutuhan lori tambang

Jumlah perjalanan bolak-balik lori tambang antara permuka kerja dan portal disebut perputaran lori. Jumlah perputaran lori berbeda menurut kondisi tambang bawah tanah, sistem pengangkutan, jarak pengangkutan dan kedalaman tambang bawah tanah. Dapat dikatakan, bahwa makin baik perputaran lori, makin baik pula persentase pemanfaatan lori dan efisiensi pengangkutannya. Menurut contoh aktual pada masa lalu di Jepang, perputaran lori minimum adalah 1,3 kali/hari, maksimum 4,2 kali/hari, dan rata-rata 2,44 kali/hari. Apabila perputaran lori diketahui, jumlah lori batu bara yang dibutuhkan dapat dihitung kasar dari kapasitas lori dan jumlah muatan yang diangkut dalam satu hari. Akan tetapi, kenyataannya selain lori tersebut, harus dipersiapkan juga lori tambang cadangan sekitar 20~30%, karena kemungkinan adanya kerusakan dan perawatan.

a. Standar jumlah distribusi lori ke permuka kerja

Jumlah distribusi lori ke setiap permuka kerja dapat dihitung dari rumus berikut. B C D A M = + +

M : Jumlah distribusi lori ke setiap permuka kerja

D : Rencana produksi batu bara dari permuka kerja ekstraksi batu bara (ton)

C : Rencana produksi batu bara dari permuka kerja penggalian lubang bukaan (ton)

B : Kapasitas lori tambang (ton)

A : Jumlah lori yang selalu harus ada di lapangan

Nilai A ditentukan oleh jumlah lori yang dapat parkir di lokasi trek ganda, jumlah lori parkir di permuka kerja atau ujung lorong serta jumlah lori di tempat pengendalian lori di pertemuan antara sumuran miring dengan level ( makitate). Namun, perlu juga memperhatikan produksi batu bara permuka kerja, jarak butt level , kapasitas pengerekan di sumuran miring dan lain-lain.

b. Tahanan pengoperasian lori

Lori menerima tahanan pada waktu berpindah dari keadaan diam ke keadaan gerak, dan juga menerima berbagai macam tahanan luar selama bergerak. Tahanan ini disebut tahanan pengoperasian lori. Untuk menjalankan lori, harus diberikan tenaga untuk mengatasi tahanan luar seperti itu.

c. Jenis tahanan operasi

Di antara tahanan operasi terdapat tahanan gesek ( frictional resistance), tahanan tanjakan (grade resistance), tahanan inersia (inertia resistance), tahanan tikungan (curvature resistance), tahanan udara (air resistance) dan tahanan tali (rope resistance). Tahanan total yang diterima oleh lori merupakan gabungan dari setiap tahanan tersebut.

d. Tahanan gesek

Pada waktu benda bergerak di atas suatu permukaan, di antara keduanya akan bekerja gaya yang berusaha menghalangi gerakan tersebut. Inilah yang disebut tahanan gesek. Tahanan gesek terdiri dari tahanan gesek

n : Jumlah gerbong lori W : Berat lori (kg)

L : Berat muatan lori (kg)

f : Koefisien tahanan gesek lori

Mengenai nilai f ini, kenyataannya sulit untuk membayangkan tahanan gesek luncur dan tahanan gesek gelinding secara terpisah. Sehingga keduanya dijadikan satu dan nilai eksperimennya adalah seperti tabel di bawah ini.

Nilai koefisien tahanan gesek ( f )

Jenis Bantalan N i l a i f

Pelumasan sempurna Pelumasan tidak sempurna Plain bearing 0,028 ~ 0,034 0,033 ~ 0,041

Roller bearing 0,021 ~ 0,023 0,023 ~ 0,028 Ball bearing 0,01 ~ 0,015

e. Tahanan tanjakan

Tahanan yang diterima lori pada waktu bergerak di atas suatu permukaan miring disebut tahanan tanjakan.

Apabila lori berada di atas permukaan dengan sudut kemiringanα seperti gambar 8, maka gaya yang bekerja ke arah vertikal karena gravitasi akan terurai menjadi

gaya yang berusaha meluncur turun di

atas permukaan miring dan gaya yang bekerja tegak lurus terhadap permukaan miring. Yang pertama merupakan gaya yang berusaha meluncur turun permukaan miring, dan ini disebut tahanan tanjakan.

Besar tahanan tanjakan dapat ditunjukkan dengan G = n(W+L)sinα. Sedangkan yang kedua selalu menjadi tahanan gesek, tidak peduli apakah lori naik atau turun tanjakan, dan besarnya F = n (W+L) fcosα. Jadi, apabila tahanan total pada waktu menarik naik atau menarik turun lori kita sebut P, maka

P = F ± G = n(W + L) . f cosα ± n(W + L)sinα = n(W + L)(f cosα±sinα)

Gambar 8 Lori

P = Tahanan total pada waktu lori bergerak di permukaan miring (kg) F = Tahanan gesek (kg)

G = Tahanan tanjakan (kg)

α = Sudut kemiringan permukaan n, W, L, f = Seperti tertulis di depan

Untuk menarik naik lori sepanjang permukaan miring, harus dapat mengatasi tahanan tanjakan ini. Jadi, dalam hal ini tahanan tanjakan menjadi positif. Sebaliknya pada waktu menarik turun permukaan miring menjadi negatif.

Di level, α = 0, maka P menjadi = F = n (W + L) f.

Apabila pada waktu menarik turun lori di atas permukaan t erjadi keadaan fcosα < sinα, maka tahanan tanjakan menjadi lebih besar dari pada tahanan gesek, sehingga lori jalan sendiri. Jadi dalam hal ini diperlukan rem pengatur. Selain itu, di suatu lorong lurus yang mempunyai sedikit kemiringan, kemiringan lorong di mana gaya yang diperlukan untuk menarik turun lori isi menjadi sama dengan gaya yang diperlukan untuk menarik naik lori kosong, dinyatakan dengan L W 2 Lf tan + = α f. Tahanan tikungan

Di bagian tikungan jalur rel timbul gesekan antara daun roda dan rel. Selain itu, karena panjang rel sisi dalam tidak sama dengan panjang rel sisi luar, maka pada roda tetap, roda akan slip di atas permukaan rel, dan lori cenderung roboh ke sebelah luar karena gaya sentrifugal. Oleh karena itu, pada waktu lori tambang melewati bagian tikungan jalur rel, akan menerima satu jenis tahanan. Tahanan ini disebut tahanan tikungan.

Pada kenyataannya, besar tahanan tikungan sulit dicari secara pasti. Oleh karena itu, dalam prakteknya tidak menjadi masalah dengan melakukan pendekatan melalui penambahan 20~30% terhadap hasil hitungan nilai tahanan gesek.

Selain itu, dapat juga dihitung dengan rumus berikut.

R 5 ) L W ( nD C = + C : Tahanan tikungan (kg) D : Jarak poros roda lori (m) R : Radius tikungan jalur rel (m) n, L , W : Seperti tertulis di depan g. Tahanan inersia

Agar lori dalam keadaan diam dapat membangkitkan gerakan hingga mencapai kecepatan maksimun, harus dapat mengatasi inersia. Artinya, untuk mencapai kecepatan maksimum dari keadaan diam, akan menerima suatu tahanan. Tahanan ini disebut tahanan inersia. Tahanan inersia dapat dihitung dengan rumus berikut.

h. Tahanan tali

Ini adalah tahanan yang timbul akibat gesekan, karena tali digerakkan serta tali meluncur di atas lorong, pada waktu lori ditarik dengan tali. Tahanan tali dapat dinyatakan dengan rumus berikut.

) sin cos ( LG R = β α± α

(di mana, tanda + menjadi + pada waktu menarik naik lori dan menjadi – pada waktu menarik turun lori)

R : Tahanan tali (kg)

G : Berat tali per satuan panjang (kg/m)

β : Koefisien gesek antara tali dan lorong (biasanya 0,05 ~ 0,1) L : Panjang tali (m)

α : Sudut kemiringan lorong i. Tahanan udara

Ini adalah tahanan yang diterima lori pada waktu bergerak menghadapi aliran udara ventilasi di dalam tambang bawah tanah. Nilai tahanan tersebut dapat dihitung kira-kira dengan rumus berikut.

T = 0,12Av2

T : Tahanan udara (kg)

v : Kecepatan relatif antara lori dan angin (m/detik) A : Luas penampang lori (m2)

C. Lokomotif

Berdasarkan cara memperoleh sumber tenaganya, maka lokomotif dapat dibagi menjadi :

Lokomotif Uap

Lokomotif motor bakar

Lokomotif listrik

1. Gaya traksi lokomotif (Tractive force of locomotive)

Gaya yang bekerja terhadap batang penarik (drawbar ) pada waktu lori tambang ditarik lokomotif disebut tarikan batang penarik ( drawbar pull ). Untuk menghitungnya, digunakan rumus berikut.

D = n(W+L)( f cosα±sinα)

Karena di level α = 0, maka menjadi D = n(W + L) . f

Jadi, agar lokomotif dapat beroperasi dengan menarik lori tambang, bukan saja diperlukan drawbar pull untuk menarik lori tambang, akan tetapi diperlukan juga gaya untuk menggerakkan lokomotif sendiri. Artinya, gaya yang diperlukan lokomotif untuk beroperasi dengan menarik rangkaian lori adalah gabungan drawbar pull dengan gaya yang diperlukan untuk menggerakkan lokomotif sendiri. Gaya ini disebut gaya traksi ( tractive force) lokomotif. Misalkan tractive force adalah T, maka besarnya menjadi seperti rumus berikut.

T = D + K( f cosα±sinα)

= n(W+L)( f cosα±sinα) + K( f cosα±sinα) Karena di level α = 0, maka menjadi

T = n(W + L)f + Kf

T : Tractive force (kg) K : Berat lokomotif (kg) D : Drawbar pull (kg)

W, L, f, α : Seperti tertulis di depan

f : Koefisien gesek lokomotif (biasanya 0,005 ~ 0,02) 2. Daya lokomotif (Horse power of locomotive)

Apabila tractive force dan kecepatan operasi lokomotif diketahui, maka daya lokomotif dapat dihitung dengan rumus berikut.

η = 75 Tv N Keterangan N : Daya lokomotif (HP)

v : Kecepatan gerak (m/detik) T : Tractive force (kg)

rangkaian lori dan muatannya.

Rope Haulage dibagi menjadi empat macam, yaitu : 1. endless rope haulage

2. main-and-tail rope system 3. main or direct rope system 4. balance main-rope haulage 1. Endless-Rope Haulage

Konstruksi

Konstruksi endless-rope haulage terdiri dari :

- sebuah motor penggerak

- sebuah surge wheel

- sebuah return wheel (dilengkapi dengan tension)

- sebuah spreader wheel (dilengkapi dengan tension)

- sebuah rope

- dua buah track

- rangkaian kereta (tub) kosong

- rangkaian kereta (tub) isi

Keuntungan Endless-Rope Haulage

- Dapat menyesuaikan dengan kondisi dan kemiringan

- Dapat berkompromi dengan tanjakan

- Mudah dioperasikan dan diperpanjang

- HP yang diperlukan rendah, karena kecepatannya rendah dan rope dalam keadaan balance

- Karena kecepatannya rendah 1 ¼ - 2 mph, kereta dapat dilepas dari rope tanpa tanpa menghentikan rope tersebut

Kerugian Endless-Rope Haulage

- Sukar dalam transportasi buruh dan material

- Kecepatannya rendah dan lebih banyak kereta tambang diperlukan untuk output tertentu

- Bukaannya harus cukup lebar untuk memasang dua rel

Gambar 10

Endless-Rope Haulage 2. Main-and-Tail Rope Haulage

Konstruksi

Konstruksi main-and-tail rope haulage terdiri dari :

- sebuah drum untuk menggulung rope

- sebuah motor penggerak

- sebuah return wheel

- sebuah main rope

- sebuah tail rope

- sebuah track

- sebuah rangkaian kereta

Keuntungan main-and-tail rope haulage

- dapat dioperasikan pada lantai yang bergelombang

- hanya memerlukan satu rel, sehingga mengurangi dimensi bukaan

- mudah diperpanjang bila rope masih mencukupi

- kecepatan tinggi, 4 – 16 mph Kerugian main-and-tail rope haulage

- HP besar

Gambar 11

Main-and-Tail Rope Haulage 3. Main or Direct Rope Haulage

Konstruksi

Konstruksi main or direct rope haulage terdiri dari :

- sebuah track

- sebuah rope

- sebuah rope untuk menggulung rope

- memerlukan HP besar

- diperlukan pengereman saat menurunkan rangkaian kosong

Gambar 12

Main or Direct Rope Haulage

Untuk menggerek turun lori kosong diperlukan gaya turun yang lebih besar dari dari pada gabungan antara lahanan gesek lori tambang dan berat serta tahanan gesek rope. Olehn karena itu, batas minimum kemiringan inclined shaft pada direct haulage adalah sekitar 4

°

. Sementara kalau lebih dari 25°

, ada kemungkinan bahaya muatan tumpah dari lori tambang. Batas maksimumnya adalah 30°

, dan lebih dari itu sebaiknya menggunakan metoda skip hoisting. Kemiringan inclined Shaft yang paling sesuai adalah 10-15°

.4. Balance Main-Rope Haulage Konstruksi

Konstruksi balance main-rope haulage tersusun dari : - dua track

- dua drum

- dua rope, masing-masing rope dilekatkan pada drum - sebuah motor penggerak

Gambar 13

Balance Main-Rope Haulage

Rangkaian lori drum hoist

E. Scraper

Seperti ditunjukkan pada gambar 11, pengangkutan scraper tersusun dari 1 drum, 2 drum atau 3 drum scraper hoist 1, 2 atau 3 buah tali kawat (wire rope) yang menghubungkan hoist dengan scraper . Dengan menjalankan scraper hoist , scraper dipindahkan ke depan dan ke belakang secara bergantian untuk menggaruk dan mengumpulkan ampas batuan atau batu bara dari permuka kerja yang dimuat ke lori tambang dan dijatuhkan ke chute. Selain itu, dahulu scraper digunakan secara luas pada pengisian ampas batuan di gob, pekerjaan perataan lantai dan penggalian di sumuran miring yang landai.

Gambar 13 Sistem Scraper F. Cage dan Skip Hoisting

dan skip hoisting. Cage hoisting di Jepang selama ini terutama dilakukan dengan menggunakan cage berdek 2-4 tingkat, di mana setiap dek ditempati oleh 1 atau 2 lori batubara, yang kemudian dikerek keluar. Cage hoisting mempunyai keuntungan, yaitu bersama pengerekan batubara, dapat digunakan untuk menaik-turunkan pekerja, trasportasi bahan dan pengerekan limbah. Namun, karena lorinya juga turut dikerek bersama batubara, bobot matinya menjadi besar, sehingga

diperlukan pekerja lebih dari 3 orang per shift di mulut tambang dan dasar vertikal shaft untuk pengendalian lori batubara serta sinyal.

jumlah angkutan yang dikerek setiap kali juga banyak, sehingga kapasitas hoistingnya tinggi. Namun, dilain pihak sulit menaik-turunkan pekerja berjumlah besar.

Biarpun di bagian atas skip dilengkapi dengan dek untuk menaik-turunkan pekerja, kapasitas sekali angkutnya paling-paling belasan orang saja. Selain itu, transportasi bahan dan limbah hampir tidak mungkin dilakukan. Sedangkan, persentase degradasi (menjadi serbuk) batubara sedikit meningkat bila dibanding cage hoisting, namun saat ini hampir tidak menjadi masalah. Selain itu, pada waktu pemuatan di dasar vertikal shaft dan pembongkaran di mulut tambang dalam mudah timbul debu batubara, tetapi hal ini dapat dicegah dengan menempatkan dust collector.

Apakah pada vertikal shaft akan digunakan cage hoisting atau skip hoisting adalah masalah besar. Namun, kalau kita mempertimbangkan transportasi pekerja, bahan dan limbah, maka harus menggunakan cage hoisting. Oleh karena itu, pada vertikal shaft skala besar, pernah digunakan cage hoisting dan skip hoisting bersama-sama pada satu vertikal shaft dengan membuat diameter dalamnya menjadi 6,5-7,5 m

Gambar 15 Skip Hoisting G. Transportasi Pekerja

1. Persyaratan transportasi pekerja tambang bawah tanah.

Tidak perlu diragukan lagi arti penting memperpendek waktu untuk keluar masuk dari mulut tambang bawah tanah hingga ke tempat kerja tambang sesingkat mungkin. Masalah ini akan semakin penting dengan bertambahnya kedalaman daerah penambangan serta meluasnya daerah penambangan bawah tanah

Transportasi pekerja harus dilengkapi dengan persyaratan sebagai berikut :

a. Harus aman secara mutlak. Oleh karena itu, peraturan keselamatan tambang batubara Jepang secara rinci mengatur mengenai pemeriksaan yang berkaitan dengan alat penggerak ( hoist) kereta manusia di inclined shaft, faktor keamanan, sinyal, alat pencegah larinya kereta, jarak terhadap dinding sekitar, pengedaraan, pengetahuan bagi penumpang dan lain-lain. Selain dari apa yang tertulis di dalam peraturan tersebut, maka untuk jalur transpotasi pekerja, urusan penggelaran rel, pemeliharaan rel, serta penyanggaan terowongan harus dilakukan sempurna, dan ukuran terowongan perlu dibuat melebihi ukuran yang tercantum pada peraturan dengan memberi kelonggaran yang cukup.

b. Harus menggunakan cara yang mungkin untuk memperpendek waktu tempuh dari mulut tambang sampai tempat kerja bawah tanah. Untuk itu diperlukan hal-hal sebagai berikut :

keselamatan tambang (pemerintah), faktor keamanan tersebut boleh dikurangi.

Gambar 14

Kereta Manusia (Man Car)

Mengenai faktor keamanan apabila panjang sumuran miring melampaui 1.000 m, saat ini ditetapkan untuk mengikuti rumus berikut.

000 . 2 T 10 S = − Keterangan

S : Faktor keamanan apabila sumuran miring melampaui 1.000m T : Panjang sumuran miring, kecuali apabila lebih dari 2.600m,

diambil 2.600m

Sebagai contoh, marilah kita hitung faktor keamanan untuk lori manusia di sumuran miring berikut ini.

Panjang sumuran miring = 3.000 m

Kemiringan sumuran miring = 1.500 m bagian atas adalah 15° = 1.500 m bagian bawah adalah 10° Kedalaman vertikal sumuran miring = 388 m + 262 m = 650 m Lori manusia Kapasitas 1 gerbong = 21 orang

Jumlah gerbong ditarik = 10 gerbong Berat lori manusia = 1.500 x 10

= 15.000 kg

(berat 1 gerbong yang terbuat dari paduan logam ringan diasumsikan 1.500 kg)

Berat total pekerja = 60 x 21 x 10 = 12.600 kg (berat rata-rata per orang diasumsikan 60 kg)

Lori darurat Berat = 2.500 kg (paduan logam ringan) Kapasitas muat = 10 orang

Berat total = 2.500 + 60 x 10 = 3.100 kg

Berat total rangkaian lori = 15 ton + 12,6 ton + 3,1 ton = 30,7 ton

Beban statis maksimum (W) lori manusia dan lori darurat pada sumuran miring dapat dicari dengan rumus berikut.

W = Wt (sin15° + αcos15°) = 30,7 x (0,259 + 0,0121) = 8,323 ton

Di mana,

Wt : Berat total rangkaian lori α : Koefisien gesek roda

Apabila faktor keamanan tali diambil 14 kali terhadap beban statis ini, kekuatan tali yang dibutuhkan adalah 8.323 x 14 = 116.520 kg.

Apabila diambil tali berdiameter 44 mm dari jenis 6xF(<+12+12)3 sebagai tali yang memenuhi syarat, maka kekuatan putus tali tersebut adalah 125 ton dengan berat 8,38 kg/m.

Apabila digunakan tali ini, maka panjang tali pada posisi W menjadi maksimum untuk sumuran miring ini adalah 1.500m, sehingga beban statis maksimum menjadi

8.323kg + 8,38kg % 1.500 % (sin15° + βcos15°) = 8.323kg + 3.860kg = 12.183kg

β….. koefisien gesek tali

Jadi, faktor keamanan (S) tali terhadap beban statis maksimum menjadi

3 , 10 183 . 12 000 . 125 S = ≈

Apabila faktor keamanan terhadap beban statis maksimum diambil 9, maka berdasarkan perhitungan di bawah, tali ini dapat digunakan pada sumuran miring tersebut hingga panjang sekitar 3.800m.

Beban statis rangkaian lori manusia dan lori darurat pada 1,500m bagian bawah adalah

W = Wt(sin10° + αcos10° )

= 30.700kg x (0,174 + 0,0125 % 0,985) = 5.719kg

Ini berarti, apabila pada sumuran miring tersebut dioperasikan lori manusia seperti di atas dengan menggunakan tali 44mm dan diambil faktor keamanan 9, maka pengangkutan pekerja dapat dilakukan hingga sumuran miring mencapai panjang 3,800 m dan kedalaman vertikal 790m. Dilihat dari berat tali serta faktor keamanan yang diizinkan menurut hukum dan peraturan di Jepang, maka panjang dan kedalaman tersebut diperkirakan batas maksimum.

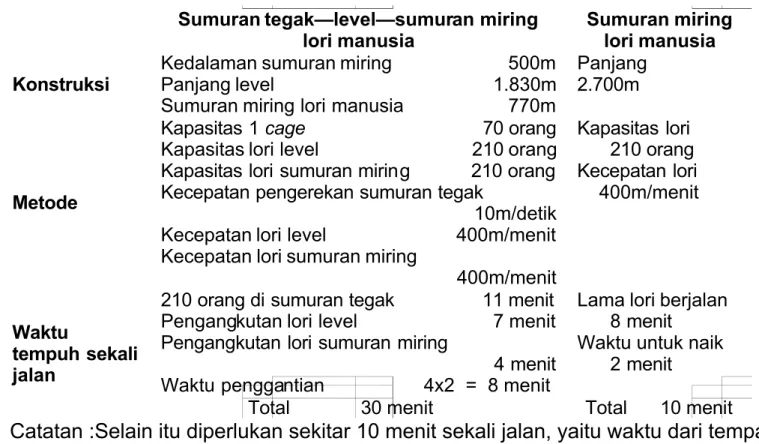

Untuk pengangkutan pekerja pada penambangan bagian dalam, umumnya orang memperkirakan sumuran tegak lebih untung dari segi waktu. Namun, tergantung dari kondisi tambang bawah tanahnya, seringkali lori manusia di sumuran miring lebih menguntungkan.

Berikut ini, marilah kita lihat waktu yang diperlukan untuk pengangkutan pekerja pada sistem sumuran tegak + level + sumuran miring lori manusia, yang merupakan kondisi yang paling banyak ditemui di Jepang pada masa lalu, kemudian kita bandingkan dengan sistem satu sumuran miring lori manusia yang panjang.

• Kemiringan lapisan batu bara 15°

• Kedalaman penambangan -500m ~ -700m

Sumuran tegak terdapat di tanah yang datar di daerah fasilitas permukaan utama dan mempunyai kedalaman 500m. Daerah penambangan bagian dalam dicapai melalui sumuran tegak—level—sumuran miring lori manusia—jalan kaki. Hasil perhitungan ditunjukkan pada gambar 15 dan tabel III.

Gambar 15

Perbandingan sistem sumuran tegak dan sistem sumuran miring lori manusia

Sumuran tegak

Level

Sumuran miring lori manusia

Lapisan batu bara

Tabel III

Perbandingan waktu yang diperlukan pada sistem sumuran tegak dan sistem sumuran miring lori manusia (Sekali Jalan)

Sumuran tegak—level—sumuran miring lori manusia

Sumuran miring lori manusia Konstruksi

Kedalaman sumuran miring 500m

Panjang level 1.830m

Sumuran miring lori manusia 770m

Panjang 2.700m

Metode

Kapasitas 1 cage 70 orang

Kapasitas lori level 210 orang Kapasitas lori sumuran miring 210 orang Kecepatan pengerekan sumuran tegak

10m/detik Kecepatan lori level 400m/menit Kecepatan lori sumuran miring

400m/menit Kapasitas lori 210 orang Kecepatan lori 400m/menit Waktu tempuh sekali jalan

210 orang di sumuran tegak 11 menit Pengangkutan lori level 7 menit Pengangkutan lori sumuran miring

4 menit Waktu penggantian 4x2 = 8 menit

Lama lori berjalan 8 menit

Waktu untuk naik 2 menit

Total 30 menit Total 10 menit

Catatan :Selain itu diperlukan sekitar 10 menit sekali jalan, yaitu waktu dari tempat tiba hingga semua pekerja dapat naik ke cage atau lori manusia.

Kalau kita lihat tabel III, waktu yang diperlukan lebih pendek pada sumuran miring lori manusia. Selain itu, sistem ini mempunyai keuntungan lain, yaitu memungkinkan naik turunnya pekerja di tengah jalan.

Selain itu, karena alasan keselamatan, pada pengangkutan lori manusia di sumuran miring sebaiknya diambil tindakan sebagai berikut :

(1) Lori manusia Faktor keamanan logam-logam penghubung dibuat lebih dari 10.

(2) Sinyal Lori darurat dan lori terbelakang dilengkapi alat pemberi sinyal dengan dan tanpa kabel serta telepon tanpa kabel. (3) Jalur rel Kalau bisa dibuat trek ganda, dengan gauge lebih dari

610mm dan digunakan rel dari jenis di atas 30kg, serta bantalan dan landasannya dikerjakan dengan standar jalur kereta api umum.

(4) Lorong Sebaiknya seluruh permukaan dilapisi beton, tetapi seandainya memakai penyangga baja ( steel set support ), jarak antar penyangga dibikin lebih kecil dari 0,8m dan

seluruh permukaan diberi plank (kayu lagging ). Lebar lorong dan sistem penyangga dibuat sedemikian rupa agar jarak antara lori manusia dan dinding lorong lebih dari 0,75m, dan jarak antara lori dan lori menjadi lebih dari 0,3m.

(5) Dilengkapi alat pencegah lori keluar rel seperti rel pelindung (guard rail ). Karena penggunaan bersama man belt di level dan sumuran miring, waktu yang diperlukan sekali jalan dari portal hingga ke lokasi kerja dapat diperpendek. H. Latihan

BAB V

MANAJEMEN DAN PELINDUNGAN KESELAMATAN TRANSPORTASI

A. Manajemen Transportasi.

Manjalankan transportasi di dalam terowongan secara ideal adalah pekerjaan yang sulit bagi tambang batubara bawah tanah. Hal ini akan membawa pengaruh yang besar kepada efisiensi. Tujuan utama dari manajemen transportasi adalah meneliti secara ilmiah penyebab terjadinya keburukan transportasi akibat kesulitan tadi, untuk selanjutnya diselesaikan dengan metode yang paling rasional.

Disini akan diuraikan mengenai manajemen transportasi tambang batubara bawah tanah yang sudah ada.

1)

Manajemen fasilitasUntuk meningkatkan efisiensi transportas, harus menggunakan fasilitas transportasi yang paling tepat secara rasional, dan merawat agar menjadi kondisi terbaik, untuk mengupayakan pencegahan kecelakaan dan kerusakan. Pada umumnya, manajemen fasilitas dilakukan dengan menggolongkan fasilitas transportasi menjadi mesin transportasi, jalur kereta, lori tambahan, serta

fasilitas yang berhubungan dengan transporatsi seperti sinyal dan fasilitas komonikasi.

2)

Manajemen operasiMelakukan operasi yang membuat fasilitas tranportasi dapat menunjukan efisiensi maksimum. Untuk itu, secara periodik atau setiap terjadi perubahan kondisi, perlu dilakukan analisa dan penelitian yang cermat.

a.

Penelitian aspek waktu dari kondisi penambangan batubara.Meneliti kondisi penambangan setiap waktu terhadap setiap permuka kerja dan shift, untuk operasi normal dan untuk kasus distribusi lori yang dilakukan secara ideal. Hasilnya ditunjukan pada grafik dengan mengambil waktu sebagai sumbu datar dan produksi batubara sebagai sumbu tegak. Dalam hal ini, kondisi permuka kerja, pekerja yang dikerahkan dan faktor-faktor lain harus dalam kondisi normal.

b.

Penelitian kondisi aktual mengenai lokomotif atau transportasi rope di butt level.Petugas peneliti menaiki lokomotif atau transportasi rope menempati berbagai posisi, untuk mencatat waktu tunggu lori tambang, jumlah distribusi lori, waktu lewat, kecelakaan dan lain-lain. Kemudian di atas garis waktu pada sumbu datar dituliskan kondisi aktual dan alasannya, yang dibuat untuk setiap daerah dan setiap shift.

c.

Penelitian kondisi aktual hoist di inclined shaft dan vertikal shaftMencatat kondisi aktual hoisting untuk setiap shift dan waktu, kemudian dinyatakan dalam grafik.

d.

Penelitian kondisi aktual fasiitas lain yang berhubungan dengan transportasi.Misalnya, di pocket meneliti dan mencatat kondisi aktual seperti jumlah lori yang dimuat untuk setiap waktu dan jumlah batubara yang tersisa di dalam pocket.

e. Penelitian jumlah lori tambang serta lori yang berhenti di setiap titik hubung dan tempat lain.

Meneliti lori tambang di setiap tempat untuk setiap waktu secara serentak. Berdasarkan hasil penelitian di atas, dilakukan manajemen transportasi sebagai berikut :

• Cara untuk menghasilkan efisiensi transportasi yang maksimum. • Distribusi lori tambang terhadap setiap permuka kerja.

• Pemanfaatan sistem yang menurunkan puncak (peak) produksi batubara, serta perubahan waktu operasi lokomotif, hoist utama, fasilitas operasi batubara dan lain-lain.

• metode untuk mengetahui kondisi operasi dari waktu ke waktu. • tindakan pencegahan kecelakaan transportasi

pada peraturan keselamatan tambang batubara seperti di Jepang, yaitu di dalam ketentuan keselamatan masing-masing tambang batubara, diwajibkan untuk menetapkan rincian mengenai hal-hal yang tertulis di bawah ini.

• Mengenai manajemen alat gulung (hoist) serta belt conveyor.

• Mengenai kecepatan operasi kereta manusia, cage atau bucket untuk menarik-turunkan manusia, serta belt conveyor untuk mengangkut manusia • Mengenai sinyal kereta manusia, cage atau bucket untuk menaik-turunkan

manusia, serta belt conveyor untuk mengangkut manusia. • Mengenai manajemen kereta manusia dan jalur kereta

• Mengenai naik-turun kereta (termasuk belt conveyor untuk manusia) • Mengenai pengoperasian lokomotif

• mengenai pengoperasian belt conveyor

• Mengenai transportasi di lokasi penambangan • Mengenai manajemen kereta (lori)

• Mengenai pembatasan jumlah lori yang dikerek • Mengenai transportasi dorong tangan

• Mengenai manajemen fasilitas pencegah jalan sendiri • Mengenai alat pelindung keselamatan yang umum.

• Mengenai alat pelindung keselamatan setiap failitas transportasi, peraturan keselamatan menetapkan, bahwa pada penanganan keselamatan untuk faktor keaman rope yang dihitung, rem, pemberi sinyal, pencegahan lori jalan sendiri dan lokasi bahaya, harus dilengkapi dengan alat pelindung

keselamatan. C. Latihan

BAB VI PENUTUP

Banyak sekali macam alat transportasi dalam tambang bawah tanah. Buku ini hanya menceritakan sebagian saja. Tetapi mudah-mudahan cukup untuk mewakili system transportasi yang ada di dalam tambang batubara bawah tanah.

Seperti yang telah disampaikan di depan, betapa sangat pentingnya transportasi di dalam tambang bawah tanah. Apakah itu material, bijih tambang, manusia ataupun yang lain-lainnya. Sehingga dapat diambil kesimpulan bahwa transportasi sangat menentukan produksi suatu tambang. Oleh sebab itu keahlian atau pengetahuan tentang transportasi tambang bawah tanah harus dimiliki oleh seorang ahli tambang. Dalam perguruan tinggi pun transportasi tambang bawah tanah telah menjadi satu mata kuliah tersendiri.

DAFTAR PUSTAKA

1. Howard L. Hartman, “Introductory Mining Engineering”, John Wiley & Sons, New York 1987.

2. Kresno, “Peralatan dan Pengangkutan Tambang Bawah Tanah”, Jurusan Teknik Pertambangan, UPN Veteran Yogyakarta, 1995.

3. Nedo, “Bahan Pelajaran Pelatihan Umum Teknik Pertambangan Batubara”, Proyek Alih Teknologi Pertambangan Batubara, Japan, 2004

4. Robert Peele dan John A Crurch, Mining Engineers Handbook, Wiley Eastern Private Limeted , Underground Transport, New Delhi, 1964.

5. Robert Stefanko, “Coal Mining Technology”, American Institute of Mining, New York, 2004.