SISTEM OTOMATISASI MESIN PENGEPACK OBAT

DENGAN MENGGUNAKAN PLC

Disusun oleh : HERI WAYANDIANA

01302-026

JURUSAN TEKNIK MESIN

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS MERCU BUANA

JAKARTA

SISTEM OTOMATISASI MESIN PENGEPAK OBAT DENGAN

MENGGUNAKAN PLC

Diajukan Sebagai Salah Satu Syarat Dalam Meraih Sarjana Teknik Mesin (S-1) Pada Fakultas Teknologi Industri Jurusan Teknik Mesin

Universitas Mercu Buana

Telah diperiksa dan disetujui oleh :

Pembimbing Tugas Akhir (1) Pembimbing Tugas Akhir (2)

(Ir. Rully Nutranta M.Eng) (Ir. Ariosuko DH)

Koordinator Tugas Akhir

Saya yang bertanda tangan dibawah ini : Nama : Heri Wayandiana Nim : 01302-026 Jurusan : Teknik Mesin Fakultas : Teknologi Industri Universitas : Mercu Buana

Menyatakan dengan sesungguhnya, bahwa tugas akhir yang saya buat ini merupakan hasil karya sendiri dan tidak menyadur dari hasil karya orang lain, kecuali dari kutipan-kutipan referensi yang telah disebutkan sumbernya.

Jakarta, April 2008

Dalam perkembangan teknologi yang semakin pesat di zaman sekarang ini membuat kita untuk menciptakan suatu hal baru yaitu peralatan yang membantu pekerjaan manusia menjadi mudah dan cepat terutama didalam dunia industri, maka didalam pembuatan tugas akhir ini penulis dam rekan-rekan merancang mesin pengepack obat dengan system otomatisasi. Dimana mesin tersebut dapat digunakan dengan lebih efisien, maksimal, dan mudah dioperasikan.

Dalam perancangan dilakukan dengan teliti dan mengacu pada standarisasi yang sudah ada. Fungsi PLC ialah untuk menjalankan mesin secara otomatis yang dimana membutuhkan tenaga 24 V DC dengan arus 500 mA yang didapat dari power supply. Beberapa fungsi PLC antara lain untuk menggerakkan pneumatic untuk mendorong tabung obat menuju tangki obat yang kemudian terditeksi oleh sensor dan selanjutnya motor gear box berputar untuk menjatuhkan butiran obat yang diinginkan.oleh operator.

Mesin pengepack obat ini mempunyai tiga pilihan dalam setiap pengisian butir obat yaitu 5 butir obat,10 butir obat, dan 15 butir obat dalam setiap pengisiannya. Untuk memprogram PLC dalam mesin pengepak obat ini digunakan program CX Programmer.

LEMBAR PERYATAAN ... i

LEMBAR PENGESAHAN ... ii

KATA PENGANTAR ... iii

DAFTAR ISI ... vi

ABSTRAK ... x

DAFTAR GAMBAR ... xi

DAFTAR TABEL ... xii

NOMENKLATUR ... xiii BAB I PENDAHULUAN ... 1 1.1. Latar Belakang ... 1 1.2. Tujuan Penulisan ... 4 1.3. Batasan Masalah ... 4 1.4. Metode Penelitian ... 5 1.5. Sistematika Penulisan... 6

BAB II TEORI DASAR ... 8

2.1. Definisi Programmable Logic Controller ( PLC ) ... 8

2.2. Manfaat dan Kerugian PLC ... 9

2.3. Prinsip kerja PLC ... 11

2.7. Unit Pemograman ... 17

2.8. Struktur Pemograman pada PLC ... 19

2.9. Ladder Diagram ( LD ) ... 20

2.10. Kode Mnemonic. ... 21

2.11. Instruksi – instruksi PLC ... 21

2.11.1. Instruksi – instruksi dasar ... 21

2.12. Klasifikasi PLC Omron... 26

2.13. Arsitektur dari PLC CPM1A ... 28

2.14. Memory Map... 30

2.15. Saklar On/Off dan Limit Switch ... 32

2.16. Linearitas ... 34

2.17. Sensitifitas ... 34

2.18. Tanggapan Frekuensi ... 35

2.19. Sensor . ... 35

2.19.1.Sensor Proximity ... 36

2.19.2.Sensor Proximity berdasarkan sumber arus listrik ... 38

2.19.3.Sensor Photoelectric... 40

2.20. Pneumatic ... 41

2.21. Aktuator ... 42

2.22. Silinder Kerja Tunggal. ... 43

2.24.1.Katup Kontrol Arah KKA ... 46

2.24.2. Jenis Katup KKA ... 48

BAB III PERANCANGAN SISTEM ... 52

3.1. Tujuan ... 52

3.2. Perancangan Model Perangkat Keras ... 53

3.3. Diagram Blok Sistem ... 53

3.4. Personal Computer ( PC ) ... 55

3.5. Pusat Pengendali ... 57

3.6. Rangkaian Input ... 60

3.7. Rangkaian Output ... 63

3.8. Rangkaian Catu Daya Masukan Untuk PLC ... 65

3.9. Rangkaian Keseluruhan ... 65

3.10 Diagram Flowchart ... 71

BAB IV PENGUJIAN DAN ANALISA SISTEM... 73

4.1. Pengujian Terhadap PLC ... 73

4.2. Prosedur Pengukuran ... 75

4.6. Pengujian Mesin Pengepack Obat dalam Hitungan Waktu .. 83 BAB V PENUTUP ... 86 5.1. Kesimpulan ... 86 5.2. Saran ... 87 DAFTAR PUSTAKA LAMPIRAN

BAB I

PENDAHULUAN

1.1 Latar Belakang

Dalam perkembangan teknologi yang semakin pesat dizaman sekarang ini membuat kita untuk menciptakan suatu hal baru yaitu peralatan yang membantu pekerjaan manusia menjadi mudah dan cepat terutama di dalam dunia industri yang tujuannya untuk mendukung hasil produksi dan untuk mengurangi tingkat kesalahan dalam menghasilkan suatu produk

Maka itu untuk menekan tingkat kesalahan dalam menghasilkan suattu produk dibutuhkan suatu sistem kontrol yang bisa mengendalikan proses dalam pembuatan produk tersebut. Sistem kontrol merupakan kumpulan peralatan elektronika dan mekanik yang ditempatkan untuk menjamin stabilitas, keakuratan dan proses dengan tidak merusak obyek dan peralatan lainnya dalam suatu proses kerja.

Sistem control dapat mewujudkan dalam berbagai macam bentuk, variasi dan skala implementasi yang luas. Dikarenakan kemajuan teknologi yang

sangat cepat pada saat ini, tugas control yang sangat kompleks sekalipun dapat dicapai dengan menggunakan sistem kontrol dengan otomatisasi yang tinggi.

Dengan peningkatan rutinitas kegiatan manusia yang akan semakin meningkat dalam kegiatan sehari-hari, maka manusia cenderung untuk mencari cara termudah dalam menyelesaikan permasalahan tersebut, sehingga rutinitas kegiatan yang dilakukan oleh manusia tidak terhambat oleh permasalahan yang dapat dicarikan solusi pemecahannya.

Mengatasai hal tersebut maka manusia berusaha untuk menemukan suatu sistem yang dapat memecahkan permasalahannya dengan tidak meninggalkan standarisasi baku yang telah ditetapkan, antara lain seperti :

Meminimalkan atau menghilangkan human error. Efisiensi waktu penyelesaian pekerjaan.

Mempertinggi laju, kualitas, dan mengurangi biaya produksi.

Menerapkan teknologi yang tepat guna sehingga dapat dicapai efektivitas dan performansi yang tinggi dari sistem yang digunakannya.

Untuk itu manusia cenderung untuk meninggalkan sistem lama yang cenderung masih dikerjakan secara manual dan menggantikannya dengan peralatan yang dapat diatur dan dikendalikan dengan menggunakan tenaga yang sekecil mungkin tetapi kualitas hasil yang dapat dicapai semaksimal mungkin serta kualitas pekerjaan yang konstan dari waktu ke waktu.

Banyak cara yang telah ditemukan dalam mengendalikan peralatan untuk membantu pekerjaan yang dilakukan oleh manusia, antara lain :

A. Pengendalian dengan sistem mekanis, hidroulik dan pneumatic. B. Pengendalian dengan sistem elektro-mekanis.

Dengan perkembangan teknologi maka sistem elektro-mekanis berkembang dengan pesat, dimulai dengan mempergunakan kawat-kawat penghubung ( Hard Wire ) sampai kepada sistem terprogram ( Soft ware ).

Salah satu aplikasi dari elektro-mekanis tersebut adalah PLC (Programmable Logic Controller) yang merupakan pengembangan dari pengendalian sistem terprogram yang menggunakan teknologi mikroprosesor. PLC itu sendiri merupakan suatu sistem yang dirancang untuk lingkungan industri dengan perangkat-perangkat elektronika yang bekerja secara digital, menggunakan suatau sistem memori yang dapat diprogram untuk menyimpan instruksi-instruksi dan fungsi-fungsi logika, waktu, counter, dan fungsi-fungsi aritmatika yang dikendalikan dan masukan-masukan ( inputs ) luar dan selanjutnya diproses untuk menggerakkan keluaran ( output ) dari bermacam-macam tipe mesin atau proses produksi. Dengan kelebihan-kelebihan yang dimiliki oleh alat ini maka memberikan keuntungan dan kemudahan bagi para pemakai alat ini guna menjaga barang dan efektivitas kerja supaya tetap terjaga dengan baik.

1. 2 Tujuan Penulisan.

Tujuan penulisan ini adalah untuk memperlihatkan simulasi dari cara kerja PLC yang diaplikasikan untuk pengepack obat yang dikontrol oleh PLC dengan bantuan input / output ( I/O ), yang diprogram dengan diagram ladder yang merupakan hasil pengkodean dari suatu proses yang diubah menjadi instruksi logika.

1.3 Batasan Masalah.

Dalam laporan tugas akhir ini agar tidak menyimpang dari pokok bahasan dan sesuai tujuan yang hendak dicapai maka uraian dalam laporan tugas akhir ini dibatasi pada masalah teori dan praktek pembuatan miniatur dari system mesin pengepack obat, Dalam Tugas Akhir ini PLC yang digunakan adalah PLC produksi OMRON dengan type CPM1A – 20CDR – A. dan penulis menguji mesin pengepack obat dalam hitungan waktu (detik) disertai persentasi tingkat kegagalan dan kesuksesan mesin pengepack obat.

1. 4 Metode Penelitian.

Metoda Penelitian yang dipakai pada tugas akhir ini adalah: A. Metoda Studi Pustaka.

Dalam hal ini dicari dan dikumpulkan informasi melalui buku referensi yang menunjang, penelitian, pengamatan serta mempelajari fungsi, sifat-sifat, konfigurasi dan karakteristik dari komponen dan program.

B. Metoda Studi Literature.

Membahas tentang teori dasar dari rangkaian-rangkaian pendukung. C. Konsultasi.

Menanyakan langsung tentang segala sesuatu yang berhubungan dengan masalah yang dihadapi kepada pembimbing dan teman-teman yang lebih berpengalaman dalam hal ini.

D. Perancangan dan Uji Coba.

Merealisasikan rancangan sistem dengan memperhatikan data-data yang diperoleh baik dari studi pustaka maupun konsultasi, kemudian pengujian sistem secara keseluruhan.

1.5 Sistematika Penulisan

Adapun sistematika penulisan tugas akhir ini adalah sebagai berikut :

BAB I Pendahuluan

Bab ini berisikan latar belakang masalah, tujuan penulisan, batasan masalah, metode penelitian dan sistematika penulisan.

BAB II Teori Dasar

Bab ini berisikan tentang teori penunjang dilihat dari segi hardware dan software yaitu tentang kontrol sistem yang digunakan dalam proses simulasi sitsem dan software yang mendukung sistem yang dimaksud ini.

BAB III Perancangan Sistem

Bab ini berisikan perancangan sistem yang akan dibangun yang mengikuti perancangan hardware mulai dari rekayasa control, hingga perakitan sistem, serta perancangan software, meliputi diagram alir (flowchart) informasi sampai diagram alir (flowchart) dari software yang mendukung sistem.

BAB IV Pengujian Alat dan Analisa Sistem

Bab ini berisikan pengukuran pengujian sistem dilihat dari aspek hardware dan softwarenya. Diharapkan dalam penganalisaan dapat diketahui efek-efek yang mempengaruhi kinerja sistem serta

keandalan dari sistem yang akan dibangun guna mewujudkan sistem dalam kondisi (nyata).

BAB V Kesimpulan

Bab ini merupakan kesimpulan dari sistem yang dibangun, saran untuk pengembangan lebih lanjut dari sistem yang dibangun, keuntungan dan kerugian dalam menggunakan PLC.

BAB II

TEORI DASAR

2.1 Definisi Programmable Logic Controller ( PLC )

Semakin berkembangnya industri dewasa ini, khususnya dunia industri di negara kita, berjalan amat pesat seiring dengan meluasnya jenis produk-produk industri, mulai dari apa yang digolongkan sebagai industri hulu sampai dengan industri hilir. Kompleksitas pengolahan bahan mentah menjadi bahan baku, yang berproses baik secara fisika maupun secara kimia, telah memacu manusia untuk selalu meningkatkan dan memperbaiki unjuk kerja sistem yang mendukung proses tersebut, agar semakin produktif dan efisien. Salah satu yang menjadi perhatian utama dalam hal ini ialah penggunaan sistem pengendalian proses industri ( sistem kontrol industri ).

PLC adalah suatu sistem yang dirancang untuk lingkungan industri dengan perangkat-perangkat elektronika yang bekerja secara digital, menggunakan suatu sistem memori yang dapat di program untuk

fungsi-fungsi aritmatika yang dikendalikan dari masukan-masukan ( input ) luar dan selanjutnya diproses untuk menggerakkan keluaran ( output ) dari bermacam-macam tipe mesin atau proses produksi.

PLC dirancang dan dikonstruksikan dengan kemampuan untuk tetap dapat bekerja pada lingkungan-lingkungan industri yang cukup berat dan kasar, dengan kata lain suatu lingkungan industri yang mempunyai kondisi temperatur yang cukup tinggi, kelembaban udara yang tinggi, pengaruh vibrasi serta kondisi noise dan kejutan-kejutan yang timbul operasi dari mesin-mesin listrik atau peralatan listrik lainnya.

2.2 Manfaat dan Kerugian PLC

Dengan memanfaatkan PLC sebagai alat untuk melaksanakan proses kontrol mesin-mesin produksi dapat diperoleh keuntungan sebagai berikut : A. Dapat bekerja dengan cukup aman, handal, serta fleksibel. Yaitu dapat

dihubungkan dengan peralatan kontrol lainnya melalui suatau jaringan komunikasi.

B. Mudah untuk mengubah program atau rancangan dari rangkaian / proses kontrol.

C. Dapat mengurangi / menghemat pemakaian kawat / kabel kontrol /instalasi.

D. Mempunyai bahasa program yang mudah dimengerti dan sederhana dalam penggambaran diagram kontrolnya.

E. Tidak memerlukan tempat yang luas dalam penginstalasinya. F. Mudah dalam perawatan dan perbaikan.

G. Mudah dalam melaksanakan pengembangan dan perluasan kontrol proses produksi.

H. Dapat meminimalkan biaya produksi yang dikeluarkan. I. Meminimalkan kesalahan yang dapat terjadi.

Karena luasnya fungsi-fungsi kontrol yang dapat dilakukan oleh PLC, maka PLC dapat digunakan untuk proses kontrol diberbagai jenis industri, antara lain :

A. Kontrol proses produksi pada industri farmasi. B. Kontrol dapur-dapur peleburan.

C. Kontrol untuk robot-robot assembling.

D. Pengaturan dan monitor sistem switching dan alarm pada stasiun tenaga. E. Kontrol untuk monitor dan alarm pada jaringan pipa minyak.

F. Kontrol sistem penerangan dan AC pada gedung-gedung bertingkat. G. Kontrol untuk industri otomotif.

I. Kontrol untuk proses produksi pada industri makanan dan minuman. J. Kontrol untuk industri yang memproduksi lembaran baja / besi. K. Dan lain-lain.

Sedangkan bila ditinjau dari segi kerugian yang dapat ditimbulkan dengan penggunaan PLC ini dalam berbagai jenis kegiatan industri antara lain sebagai berikut :

A. Berdasarkan pengamatan lapangan bahwa alat pengendali tersebut belum dikuasai penggunaannya oleh tenaga ahli Indonesia maka tenaga ahli yang tersedia masih sangat terbatas sehingga hasil yang diinginkan belum maksimal untuk menunjang kegiatan Industri di Indonesia.

B. Karena jenis / tipe PLC sangat tergantung dari negara asal PLC tersebut diproduksi, maka bahasa pemrograman yang digunakan berbeda sehingga tidak ada standar bahasa yang baku meskipun tujuannya sama, sehingga perlu adanya adaptasi penggunaan PLC yang satu dengan yang lain yang harus dilakukan oleh tenaga ahli di Indonesia.

2.3. Prinsip Kerja PLC

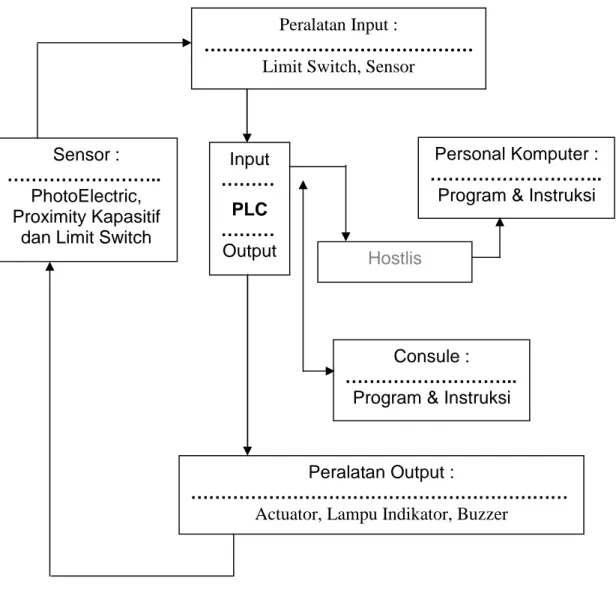

Untuk menggambarkan prinsip kerja PLC yang merupakan suatu perangkat kontrol yang berbasis komputer secara sederhana ditunjukkan pada gambar 2.1

Gambar 2.1 Prinsip Kerja PLC Secara Sederhana.

Untuk lebih lengkap dalam menggambarkan hubungan antara Komputer, PLC dengan panel control (peralatan input, output, sensor) maka untuk memudahkannya saya buat blok diagram interfacenya seperti gambar 2.2 dibawah ini.

Blok Diagram Interface

Gambar 2.2 Hubungan Antara Komputer, PLC dan Panel Kontrol.

Sensor : ………..

PhotoElectric, Proximity Kapasitif

dan Limit Switch

Peralatan Input :

……… Limit Switch, Sensor

Input ……… PLC ……… Output Peralatan Output : ……… Actuator, Lampu Indikator, Buzzer

Hostlis

Consule : ………..

Program & Instruksi

Personal Komputer : ………..

Keterangan :

A. Peralatan Input

Merupakan peralatan untuk mengontrol kerja pada sistem PLC, dimana dapat dilakukan perintah start, stop, reset dan lain-lain serta juga merupakan alat pemberi sinyal umpan balik ( feed back ) dari peralatan output pada sistem umpan balik.

Peralatan input berdasarkan fungsinya terbagi dua :

1. Peralatan input sebagai perintah, yaitu berupa tombol, saklar dan lain-lain yang dapat difungsikan oleh operator untuk mengatur, menghentikan, mengaktifkan kerja sistem pada PLC.

2. Peralatan input sebagai sensor yaitu memberikan sinyal atau pulsa umpan balik dari perintah atau output sebagai pengontrol gerakan peralatan output tersebut ke PLC melalui masukannya.

B. PLC

Merupakan alat pemroses suatu sistem kerja yang akan mengontrol gerakan peralatan keluaran pada suatau sistem melalui outputnya berdasarkan sinyal input yang berasal dari peralatan masukan melalui inputnya sesuai dengan program yang terdapat pada PLC tersebut. C. Peralatan Output

Merupakan alat yang bekerja berdasarkan output dari PLC sesuai dengan program yang terdapat pada PLC, dan keluaran dari PLC akan

dipengaruhi oleh keadaan masukannya. Sehingga bekerjanya alat keluaran tersebut akan bergantung pada keadaan inputnya.

D. Personal Komputer

Personal Komputer dapat berfungsi sebagai :

1. Monitor kerja program pada PLC, sehingga program dapat dicek dan dicari kesalahannya serta dapat diketahui pula sampai tahap mana sistem pada PLC sedang bekerja.

2. Alat untuk memasukkan program yaitu yang berisikan instruksi-instruksi yang akan menjalankan program PLC. Melalui komputer dapat dilakukan penulisan program, penghapusan program, penyisipan dan lain-lain pada PLC. Komputer dapat juga berfungsi sebagai monitor atau baca tulis program dari dan ke PLC apabila komputer tersebut mempunyai program software sebagai akses untuk dapat berkomunikasi dengan PLC, dan sebagai penghubung antara PLC dan Komputer diperlukan Hostlink Unit. E. Hostlink Unit

Merupakan penyesuaian hubungan antara PLC dengan komputer agar dapat melakukan komunikasi dan menjalankan instruksi-instruksi komputer ke PLC atau sebaliknya.

F. Consule ( Terminal Pemrogram Genggam )

Consule berfungsi sama dengan komputer. Instruksi-instruksi program maupun data-data penunjang lainnya diprogram, diedit, dimonitor maupun dieksekusi melalui consule dengan mudah karena terdapat

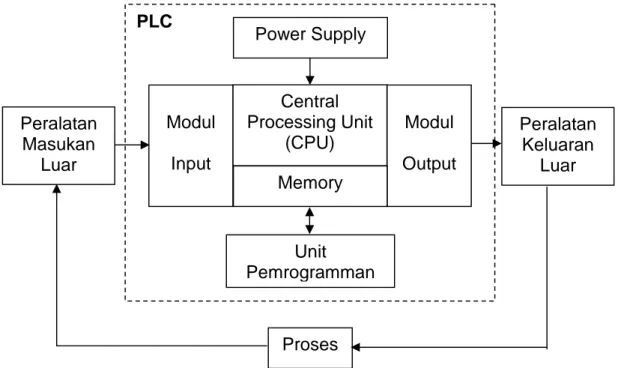

2.4. Komponen Utama PLC

PLC mempunyai 4 ( empat ) komponen utama yaitu, sebagai berikut : 1. Central Processing Unit ( CPU ).

2. Modul Input / Output. 3. Power Supply.

4. Unit Pemrogramman.

Gambar 2.3. Menunjukkan blok diagram cara kerja PLC, bisa dilihat dihalaman berikutnya.

Gambar 2.3 Blok Diagram Sistem Kerja PLC.

PLC Central Processing Unit (CPU) Modul Output Modul Input Power Supply Unit Pemrogramman Peralatan Masukan Luar Peralatan Keluaran Luar Memory Proses

2.5. Modul Input / Output

Perangkat PLC dirancang untuk dapat mengontrol sustu sistem atau operasi `dari suatu mesin yang sedang berjalan / bekerja, maka keberadaan modul input / output sangat penting dikarenakan modul ini merupakan suatu perantara antara perangkat yang dikontrol dengan CPU (Central Processing Unit).

1. Modul Input (masukan).

Bagian masukan pada PLC melakukan tugas penting mengambil masukan dari bagian luar CPU dan melindungi CPU dari bagian luar, yang dinamakan isolasi optik. Modul masukan mengubah tingkat logika keadaan nyata menjadi tingkat logika yang diperlukan oleh CPU.

Alat-alat sebagai masukan yang biasa digunakan adalah limit switch, push button, sensor dan sebagainya. Alat-alat cerdas lainnya seperti robot, computer, dan bahkan PLC dapat berfungsi sebagai masukan terhadap PLC.

Masukan-masukan diberikan melalui penggunaan modul-modul masukan yang memenuhi keinginan dari aplikasi. Modul-modul ini dipasang dalam rak PLC.

2. Modul Output (keluaran).

Bagian keluaran pada PLC memeberikan hubungan ke alat-alat keluaran yang nyata. Alat-alat keluaran dapat berupa solenoid, motor, Indikator Lampu dan lain-lain. Modul-modul keluaran dapat digunakan untuk keluaran sinyal

analog atau sinyal digital.

Modul keluaran digital berfungsi sebagai switch keluaranya adalah salah satu dari yang diperkuat atau diperlemah. Jika keluaran diperlemah, keluaran tersebut adalah nyala (on), hanya sebagai sebuah switch, sedangkan Modul keluaran analog digunakan terhadap keluaran suatu sinyal analog. Modul-modul keluaran dapat dipasang dengan berbagai konfigurasi keluaran.

2.6 Power Supply

Power supply di PLC adalah guna keseluruhan operasi PLC membutuhkan tenaga 24 V DC dengan arus 500 mA. Oleh karena itu diperlukan sebuah power supply yang merubah tegangan dari jaringan PLC sebesar 220 V AC menjadi tegangan DC yang dibutuhkan oleh PLC.

2.7 Unit Pemrogramman

Unit pemrogramman pada PLC dibutuhkan untuk menempatkan program kontrol yang berupa instruksi-instruksi logika maupun kode mnemonic ke dalam memori dan juga untuk memantau operasi yang sedang berjalan dan memeriksa bila terjadi kesalahan.

Unit pemrograman terdiri 3 bagian, yaitu : 1. Perangkat Hardware.

Merupakan perangkat antar muka yang menghubungkan secara langsung antara unit PLC dengan Programmer tanpa perantara. Biasanya perangkat ini digunakan untuk melakukan pemrogramman untuk sistem sekala kecil.

Programming Consule merupakan perangkat yang menggunakan memori card tambahan sebagai penyimpan programnya, dan popular digunakan pada PLC untuk mengantisipasi trouble shooting program di lapangan dikarenakan bentuknya yang kompak, kecil dan ringkas.

Tetapi alat ini tidak dapat menvisualisasikan program dalam bentuk diagram ladder, sehingga penggunaannya terbatas hanya pada programmer yang memahami kode-kode mnemonic. Kekurangan alat ini dapat diatasi dengan menggunakan komputer dan perangkat lunak

B. Komputer.

Penulisan dan pemrogramman dapat juga dikerjakan dengan menggunakan komputer yang dilengkapi dengan perangkat lunak untuk membuat diagram tangganya ( ladder ), seperti pada perangkat lunak Sysmac dan Syswin serta CX Progammer. Untuk menghubungkan komputer dengan PLC menggunakan terminal peripheral dan kabel RS-232, sehingga program instruksi tersebut dapat dimasukan ke dalam PLC.

2. Komunikasi Data.

PLC produksi OMRON ELECTRONIC’S mempunyai 2 port untuk komunikasi datanya :

A. Port Peripheral.

Adalah port yang disediakan untuk hubungan antara PLC dengan Programming Console / Kompiter.

B. Port RS-232C.

Adalah port yang berfungsi sebagai link data antara PLC dengan Com Komputer, antara PLC dengan peralatan serial / hubungan antar PLC.

3. Perangkat Lunak.

Perangkat lunak yang digunakan adalah CX PROGAMMER. Perangkat ini dibuat untuk memudahkan programmer untuk membuat dan memonitor jalannya program diagram ladder yang dibuat oleh PLC OMRON.

2.8 Struktur Pemrogramman Pada PLC.

Pada bagian ini akan dibahas mengenai striktur pemrogramman dari PLC yang diproduksi OMRON dengan menggunakan bahasa pemrograman CX PROGAMMER.

CX PROGAMMER merupakan aplikasi software yang dapat digunakan pada IBM PC/AT atau jenis komputer lainnya yang kompotibel

dan mampu digunakan untuk membuat program, memonitor serta dipakai pada SYSMAC tipe C dan CVM1 PLC OMRON. Komputer yang terhubung ke printer digunakan untuk mendokumentasikan program, area memori data dan informasi lainnya.

Ada dua macam bahasa pemrogramman yang sering digunakan pada PLC, yaitu dengan menggunakan diagram ladder dan pemrogramman dalam bentuk mnemonic.

2.9 Ladder Diagram ( LD )

Ladder diagram ( LD ) merupakan respresentasi dari suatu kasus dalam bentuk grafik dengan menggunakan simbol logika relay.

0000

Instruksi dijalankan bila bit IR 0000 menjadi ON. Kondisi Normally Open

0000 Instruksi dijalankan bila bit IR 0000 menjadi OFF. Kondisi Normally Closed

Gambar 2.4 Contoh Kondisi Normally Open dan Normally Closed.

Instruksi

2.10 Kode Mnemonik

Perbedaan yang utama antara diagram ladder dan kode mnemonic adalah diagram ladder tidak dapat diprogram secara langsung ke dalam PLC melalui programming consule, tetapi harus dirubah dahulu menjadi kode mnemonic, sedangkan untuk kode mnemonic dapat langsung diprogram kedalam PLC.

2.11 Instruksi – instruksi PLC

Dalam menggunakan PLC perlu diketahui instruksi-instruksi yang digunakan, sehingga dalam membuat program kita dapat mengetahui harus menggunakan instruksi yang tepat untuk digunakan dalam penyusunan program yang sedang kita susun tersebut.

2.11.1 Instruksi - instruksi Dasar

Instruksi-instruksi dasar adalah instruksi yang digunakan untuk membentuk rangkaian control yang terdiri dari :

1. Instruksi-instruksi yang digunakan untuk membentuk hubungan masukan / keluaran.

2. Instruksi untuk memulai program.

3. Instruksi untuk menghubungkan kontrol secara parallel. 4. Instruksi untuk membentuk keluaran rangkaian.

5. Instruksi untuk membentuk blok-blok rangkaian. 6. Instruksi untuk menyatakan akhir program.

Instruksi – instruksi dasar yang digunakan merupakan fungsi logika yang diberi lambang sebagai berikut :

1). LD (Load)

Instruksi ini digunakan sebagai permulaan dari sebuah rangkaian. Contoh : 00000 LD 00000

2). AND

Instruksi untuk rangkaian seri (logika AND). Kondisi rangkaian sebelumnya akan di AND dengan bit bersangkutan.

Contoh :

LD 00000 AND TIM000

3). OR

Instruksi untuk rangkaian paralel (logika OR). Kondisi rangkaian sebelumnya akan di OR dengan bit bersangkutan.

Contoh: 00001

LD 00001

CNT001 OR CNT001

4). OUT

Instruksi ini digunakan untuk meng-output-kan hasil suatu rangkaian.

Contoh: 00000 00003 LD 00000 00002 OR00002 AND 00003 OUT 01000 5). NOT

Instruksi ini digunakan untuk melukiskan NC.

Contoh: LD NOT 00000

6). TIM

Instruksi untuk mengaktifkan suatu ON-Delay Timer. Timer tersebut mempunyai resolusi 0.1 detik.

Contoh: LD 00000

00000 N : Addres

SV: Setting Timer (t = SV*0.1 dt) Timer ini adalah timer hitung mundur(Count Down). Nilai PV dari timer ini akan direset bila terjadi power off.

7). CNT

Instruksi untuk mengaktifkan suatu penghitung mundur (count-down counter).

Contoh: LD 00000 LD 00001 CP CNT 001 R CP :Count Pulse N TIM SV CNT N SV

8). KEEP

Seperti Set-Reset Flip-Flop. Bila input Reset OFF dan input set berubah dari OFF ke ON, maka output akan ON pada saat transisi tersebut. Output tersebut tetap akan ON meskipun input set kembali ke posisii OFF. Bila input Reset ON, maka output akan Off, tidak terpengaruh oleh kondisi input set.

Contoh: S

LD 00000 LD 00001

R OUT 01100

9). DIFU (13) - Differentiate Up

Bila kondisi input berubah dari kondisi OFF ke ON (Rising Edge), maka output akanON selama1 scan time.

Contoh:

01100

DIFU 10000

10). DIFD(14)-Differentiate Down

Bila kondisi input berubah dari kondisi ON ke OFF (falling edge), maka output akan ON selama 1 scan time.

Contoh:

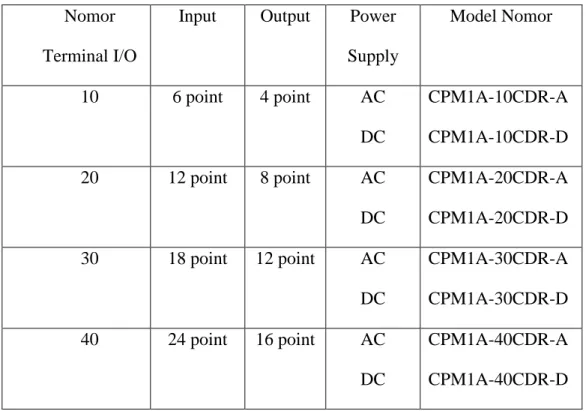

2.12 Klasifikasi PLC Omron

Dalam perancangan alat untuk tugas akhir disini penulis menggunakan PLC CPM1A-20CDR-A yang dikeluarkan oleh Omron, maka disini penulis hanya akan membahas tentang PLC Omron saja. PLC Omron ini dapat diklasifikasikan menjadi 3 berdasarkan jumlah I/O dan kemampuannya yaitu :

1. Mini : Tipe CPM()A

2. Medium : Tipe CQM, C200H() 3. Large : Tipe CVM, CV, CSI

Pada tipe CPM(), I/O sudah tergabung bersama CPU sedangkan pada CQM1 dan C200H(), I/O membutuhkan unit lain.Untuk konfigurasi unit CPU dari PLC CPM()A dapat dinyatakan pada tabel dibawah ini :

DIFD

Tabel 2.1 Konfigurasi unit CPU pada PLC CPM1A

Nomor Terminal I/O

Input Output Power Supply Model Nomor 10 6 point 4 point AC DC CPM1A-10CDR-A CPM1A-10CDR-D 20 12 point 8 point AC DC CPM1A-20CDR-A CPM1A-20CDR-D 30 18 point 12 point AC DC CPM1A-30CDR-A CPM1A-30CDR-D 40 24 point 16 point AC DC CPM1A-40CDR-A CPM1A-40CDR-D

+2.13 Arsitektur Dari PLC-CPM1A

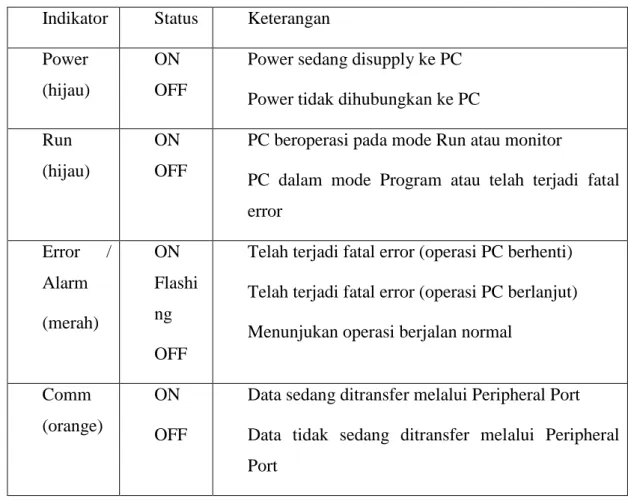

Tabel berikut ini menunjukan bit-bit yang dialokasikan ke terminal I/O pada CPU-CPM1A dan modul ekspansi serta indikator status dari PC.

Tabel 2.2 Terminal I/O Nomor I / O

Terminal Pada CPU

CPU Terminal

Input Output

Expansion I/O Unit

Input Output

Power

Supply NOMOR MODEL

10 6 point : 4 point 00000-00005 01000-01003 AC DC CPM1A-10CDR-A CPM1A-10CDR-D 20 12 point : 8 point : 00000-00011 01000-01007 AC DC CPM1A-20CDR-A CPM1A-20CDR-D 30 18 point : 12 point : 00000-00011 01000-01007 00100-00105 01100-01103 36 point : 24 point 00200-00211 01200-01207 00300-00311 01300-01307 AC DC CPM1A-30CDR-A CPM1A-30CDR-D 40 24 point : 16 point : 00000-00011 01000-01007 00100-00111 01100-01107 00400-00411 01400-01407 AC DC CPM1A-40CDR-A CPM1A-40CDR-D

Tabel 2.3 Indikator Status PC

Indikator Status Keterangan Power

(hijau)

ON OFF

Power sedang disupply ke PC Power tidak dihubungkan ke PC Run

(hijau)

ON OFF

PC beroperasi pada mode Run atau monitor

PC dalam mode Program atau telah terjadi fatal error Error / Alarm (merah) ON Flashi ng OFF

Telah terjadi fatal error (operasi PC berhenti) Telah terjadi fatal error (operasi PC berlanjut) Menunjukan operasi berjalan normal

Comm (orange)

ON OFF

Data sedang ditransfer melalui Peripheral Port Data tidak sedang ditransfer melalui Peripheral Port

Selain terdapat indikator status PC, terdapat pula indikator input yang akan menyala saat terminal input yang sesuai ON. Saat kesalahan fatal terjadi indikator input berubah sebagai berikut :

1. Kesalahan CPU atau kesalahan bus I/O : indikator input menjadi OFF. 2. Kesalahan memori atau kesalahan sistem : indikator tetap mengindikasi

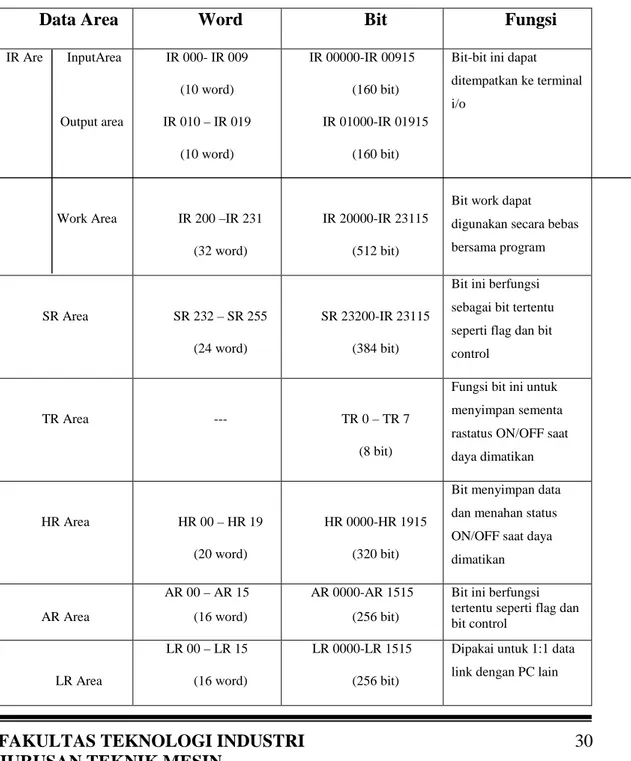

2.14 Memory Map

Pada memori di PLC dibagi menjadi beberapa tempat dan juga setiap tempat memiliki tugas dan fungsinya sendiri-sendiri.Tabel dibawah ini menunjukan bagian-bagian memori dari PLC :

Tabel 2.4 Memory Map PLC

Data Area Word Bit Fungsi

IR Are InputArea Output area Work Area IR 000- IR 009 (10 word) IR 010 – IR 019 (10 word) IR 200 –IR 231 (32 word) IR 00000-IR 00915 (160 bit) IR 01000-IR 01915 (160 bit) IR 20000-IR 23115 (512 bit)

Bit-bit ini dapat ditempatkan ke terminal i/o

Bit work dapat digunakan secara bebas bersama program

SR Area SR 232 – SR 255 (24 word)

SR 23200-IR 23115 (384 bit)

Bit ini berfungsi sebagai bit tertentu seperti flag dan bit control

TR Area --- TR 0 – TR 7

(8 bit)

Fungsi bit ini untuk menyimpan sementa rastatus ON/OFF saat daya dimatikan

HR Area HR 00 – HR 19 (20 word)

HR 0000-HR 1915 (320 bit)

Bit menyimpan data dan menahan status ON/OFF saat daya dimatikan AR Area AR 00 – AR 15 (16 word) AR 0000-AR 1515 (256 bit)

Bit ini berfungsi tertentu seperti flag dan bit control LR Area LR 00 – LR 15 (16 word) LR 0000-LR 1515 (256 bit)

Dipakai untuk 1:1 data link dengan PC lain

Timer / counter Area

TC 00 – TC 127

Jumlah yang sama digunakan untuk timer dan counter DM Area Read/ write Error Flag Read-Only PC Setup DM 0000 – DM 0999 DM 1022 – DM 1023(1022 word) DM 1000 – DM 1021 (22 word) DM 6144 – DM 6599 (456 word) DM 6600 – DM 6655 (56 word) Data DM berfungsi hanya dalam word. Nilai word ditahan hanya selama daya mati

Berfungsi untuk menyimpan waktu kejadian dan kode error yang terjadi.

tidak dapat ditulis ulang dari program

Berfungsi untuk menyimpan berbagai parameter dalam operasi kontrol pada PC

Catatan :

1. Bit IR dan bit LR yang tidak digunakan dalam program dapat digunakan sebagai bit kerja.

2. Data dari HR area, LR area, counter area dan Read / Write area dicadang oleh sebuah kapasitor. Pada suhu 25 derajat celcius kapasitor akan mencadang memori untuk 20 hari.

3. T/C bisa digunakan sebagai data word bila diambil nilai Pvnya tetapi bisa sebagai data bit untuk outputnya.

4. Data dalam DM6144 ke DM6655 tidak dapat ditulis ulang melalui program, tapi mereka dapat diubah melalui peralatan peripheral.

5. Khusus untuk Auxiliary Relay (AR) area, Data Memory (DM) area dan Special Relay (SR) area terdapat dalam lampiran.

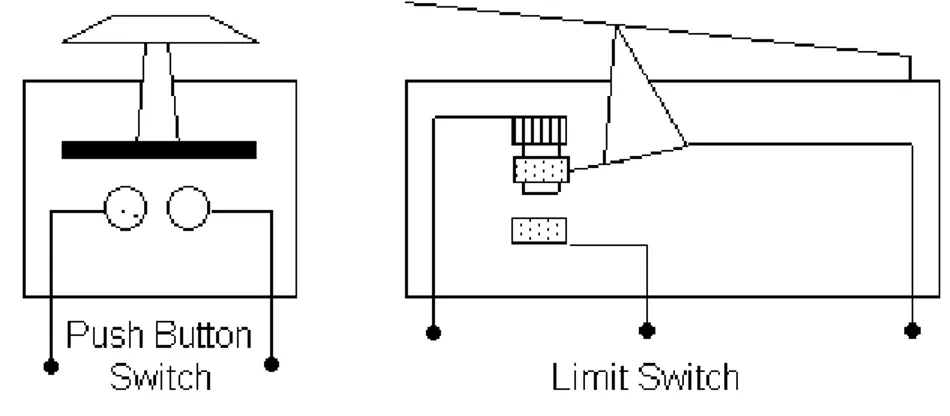

2.15 Saklar ON/OFF dan Limit Switch

Saklar merupakan komponen listrik yang mengontrol arus listrik dengan cara memutus atau menghubungkan serta juga dapat digunakan merubah atau memindahkan arus listrik secara mekanik. Kontruksi saklar sangat sederhana, yaitu menghubungkan dua permukaan dengan bantuan batang handel. Saklar diisolasi untuk menahan tegangan dari arus listrik, selain itu juga saklar memiliki kontak-kontak tertutup sehingga aliran listrik dapat mengalir dinamakan normally close (nc). Sedangkan jika kontak terbuka sehingga aliran listrik mengalir dinamakan terminal normally open (no). tidak semua saklar memiliki terminal NC dan NO, hanya beberapa jenis saklar yang ada, seperti ditunjukkan pada gambar 2.15 halaman berikutnya. Saklar ON/OFF biasanya digunakan untuk menghidupkan suatu mesin atau proses pada suatu industri.

Sedangkan Switch adalah salah satu peralatan yang dapat “membuka” atau “menutup”, dan oleh karenanya dalam dunia elektronika akan dapat digunakan untuk mengatur apakah suatau arus hendak dialirkan atau tidak.

Push button adalah suatu switch dimana tekanan harus tetap diberikan bila ingin switch tersebut “on”. Sebuah limit switch adalah suatu push button switch yang dipasang pada suatu kedudukan, di mana switch ini akan diaktifkan oleh kontak fisik dengan benda yang bergerak.

Gambar 2.5 Limit Switch

Ada 2 istilah teknik dalam limit switch : 1. Normally Open

Kondisi limit switch / sensor pada saat switch belum aktif ( belum mendapat gaya dari luar ) adalah “off ” atau kontak berada pada kondisi terbuka.

2. Normally Closed

Kondisi limit switch / sensor pada saat switch belum aktif ( belum mendapat gaya dari luar ) adalah “on” atau kontak berada pada posisi terbuka.

2.16 Linearitas

Ada banyak sensor yang menghasilkan keluaran yang berubah secara continue sehingga tanggapan terhadap masukan juga berubah secara continue, hal inilah yan dimaksud dengan linearitas. Dalam banyak kasus sensor dengan tanggapan linear lebih disukai karena terdapat hubungan yang sederhana antara masukan dengan keluarannya hal ini akan memudahkan dalam hal kalibrasi sensor.Sensor dengan tanggapan non linear akan lebih peka pada temperatur yang tinggi daripada temperatur yang rendah.

2.17 Sensitivitas

Sensitivitas akan menunjukan seberapa jauh kepekaan sensor terhadap kuantitas yang diukur. Sensitivitas sering jga dinyatakan dengan bilangan yang menunjukan “perubahan keluaran dibandingkan unit perubahan dalam masukan”, contohnya sensor panas tertentu dapat memiliki kepekaan yang dinyatakan dengan “satu volt per derajat”, artinya perubahan satu derajat pada masukan akan menghasilkan perubahan satu volt pada keluarannya.

2.18 Tanggapan Frekuensi

Tanggapan frekuensi pada sensor menunjukan seberapa cepat tanggapannya terhadap perubahan pada masukan. Frekuensi adalah jumlah siklus dalam satu detik dan diberikan dalam satuan hertz (Hz). Satu hertz berarti satu siklus perdetik, satu kilohertz berarti 1000 siklus perdetik.

2.19 Sensor

Sensor digunakan untuk mendeteksi dan merespon kondisi yang berubah pada lingkungan kerja dengan merubah besaran fisik menjadi sinyal elektrik yang dibutuhkan controller. Sistem otomatis merupakan control closed loop yang membutuhkan sensor untuk mendeteksi keluaran sehingga dapat dibandingkan dengan set point oleh controller.

Penggunaan sensor dilakukan untuk dapat menentukan variable seperti : 1. Temperature objek.

2. Kehadiran objek.

3. Kecepatan dan percepatan aliran objek. 4. Gaya atau tekanan objek.

5. Ukuran, bentuk dan massa objek.

Terdapat berbagai jenis sensor yang tersedia dan bentuk serta ukurannya juga bermacam-macam tergantung pada prinsip kerjanya.

2.19.1 Sensor Proximity

Sensor proximity adalah suatu jenis sensor yang akan aktif bila benda obyek tertentu didekatkan padanya, yang memiliki sifat kerja secara tidak langsung membutuhkan kontak langsung dengan obyeknya.

Terdapat dua macam sensor proximity yang dibedakan berdasarkan jenis obyeknya yaitu :

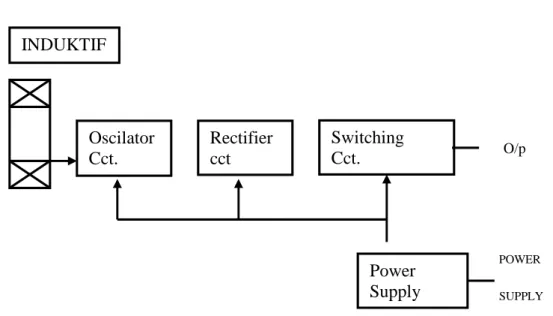

1. Sensor Proximity Induktive

a. Untuk mendeteksi benda obyek yang dapat menghasilkan ‘eddy current’ bila dikenai medan magnet. Obyek yang seperti ini adalah benda logam pada umumnya.

b. Prinsip kerjanya seperti transformator, kondisi pada kumparan sekunder akan mempengaruhi kondisi kumparan primer. Kumparan primernya pada proximity adalah ‘detecting coil’ yang diletakkan pada permukaan dteksi, sedang obyek seperti kumparan sekunder yang terminalnya terhubung singkat. Sehingga bila detecting coil diosilasikan, bila obyek didekatkan maka seolah seperti beban yang ditambah pada kumparan sekunder dan akan mengecilkan amplitudo osilasi pada sisi primer

POWER

SUPPLY

Gambar 2.6 Proximity Induktif

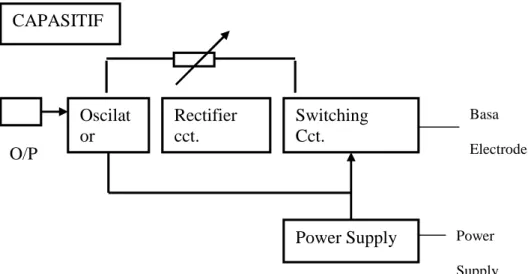

2. Sensor Proximiy Capasitive

a. Untuk mendeteksi benda obyek yang mudah terpolarisasi muatan elektrostatis di dalamnya bila dikenai medan listrik statis. Obyek seperti ini adalah isolator dengan konstanta dielektrikum tinggi dan konduktor.

b. Prinsip kerjanya memanfaatkan efek polarisasi muatan. Bila dua penghantar yang saling berhadapan dan tak saling bersentuhan dihubungkan pada kutub yang berlawanan dari sebuah sumber tegangan, maka pada permukaan penghantar yang berhadapan tersebut akan terkonsentrasi muatan listrik statis yang berlawanan jenis dan sama besar. Bila jaraknya kemudia diubah (misal didekatkan) maka kerapatan muatannya akan berubah (misal membesar). Energi untuk menambah kerapatan muatan diambil dari sumber tegangan

INDUKTIF FFFF Oscilator Cct. Rectifier cct Switching Cct. Power Supply O/p

tersebut, sehingga perubahan kerapatan muatan menyebabkan perubahan arus dari sumber.

O/P

Gambar 2.7 Proximity Capasitif

2.19.2 Sensor Proximity berdasarkan sumber arus listrik

Sensor Proximity berdasarkan sumber arus listrik dibagi 2 yaitu : 1. Sensor Proximity DC

a. Jenis ini pada umumnya dapat dicatu dengan 12 – 24 Vdc.

b. Untuk sensor proximity DC dengan 3 kabel, 2 kabelnya digunakan sebagai jalur catu daya sedang kabel sisanya adalah singnal output. Bila bentuk rangkaian output proximity merupakan ‘current sink’ (penarik arus) maka beban dihubungkan ke terminal output dan terminal catu positif.

c. Sedangkan bila output proximity merupakan ‘current source’ (pemberi arus) maka beban dihubungkan ke terminal output dan terminal negatif.

CAPASITIF Oscilat or Rectifier cct. Switching Cct. Power Supply Basa Electrode Power Supply

d. Pada sensor proximity DC 2 kabel, salah satu terminal dihubungkan secara langsung ke salah satu kutub catu daya sedang terminal lain harus diseri dengan beban sebelum dihubungkan pada kutub yang lain dari catu daya. 2. Sensor Proximity AC

a. Jenis ini hanya memiliki 2 kabel, salah satu kabel langsung dihubungkan dihubungkan pada terminal catu AC, sedangkan kabel yang lain harus diseri dengan beban sebelum pada terminal yang lain dari catu AC.

b. Pengujian dari sensor ini dilakukan dengan cara menggunakan sensor tersebut untuk mendeteksi apakah ada logam didekatnya atau tidak. Apabila ada logam didekatnya maka sensor akan mengirimkan singnal output pada device outpunya. Untuk mengetahui sensor proximity itu baik atau tidak maka kita dapat menggunakan bantuan power supply DC dan kita lakukan pengecekan dengan mendekatkan logam pada sensor tersebut, dan kita lihat apakah sensor tersebut mengirimkan data signal yang berubah atau tidak dari keadaan awalnya. Dimana bila tidak ada logam didekatnya maka sensor proximity tersebut akan OFF, dan apabila ada logam didekatnya maka sensor tersebut akan ON dengan signal output yang dikirimkan adalah high. Pin yang ditest adalah pin output. Pada saat “ON” (ada obyek didekatnya) ; Tipe NPN : Tegangan output besarnya 0 volt dibanding ground, Tipe PNP : Tegangan output besarnya + volt dibanding ground.

2.19.3 Sensor Photoelectric

Sensor Photoelectric adalah sensor yang bekerja mempergunakan sarana cahaya. Sebuah sumber cahaya akan mengeluarkan cahaya dengan panjang gelombang tertentu. Bagian penerima akan menerima cahaya tersebut secara langsung ataupun melalui pantulan.

Pada sensor photoelectric tipe retroreflektif sumber cahaya dan penerima menjadi satu tetapi penerima hanya dapat menerima cahaya yang dipantulkan pada sudut tertentu oleh cermin khuus. Cermin khusus tersebut diberikan bersama photoelectric yang bersangkutan. Apabila cahaya tidak diterima oleh penerima maka sensor ini akan aktif. Jarak lensa terhadap sensor tergantung jenis dan besar lensa serta spesifikasi sensor.

Gambar 2.8 Photo Electric tipe Retroreflektif

0 0 Sumber cahaya / penerima

2.20 Pneumatik

Pneumatik adalah penyerahan gaya dan energi mekanik seperti, Mesin produksi dan alat pengangkatan. Pneumatik telah banyak digunakan sebagai media kerja dalam bentuk energi tersimpan. Perkembangan ini membantu operasi kerja yang dikontrol dengan menggunakan sensor untuk mengukur keadaan dan kondisi mesin. Pengembangan sensor, prosesor dan actuator memungkinkan munculnya berbagai sistem pnematik.

Sejalan dengan munculnya sistem tersebut, berbagai komponen terus dikembangkan baik berupa perubahan material, proses manufaktur, dan proses disainnya. Silinder pneumatic banyak dipakai sebagai penggerak linear, karena harganya yang relatif murah, mudah dipasang, sederhana dan konstruksi yang kokoh serta mudah diperoleh dalam berbagai ukuran dan langkah kerja.

2.21 Aktuator

Aktuator adalah bagian keluaran untuk mengubah energi suplai menjadi energi kerja yang dimanfaatkan. Sinyal keluaran dikontrol oleh sistem kontrol dan aktuator bertanggung jawab pada sinyal kontrol melalui elemen kontrol terakhir. Jenis lain dari bagian keluaran digunakan untuk mengindikasikan status kontrol sistem atau aktuator.Aktuator pneumatic bisa diuraikan pada dua kelompok :

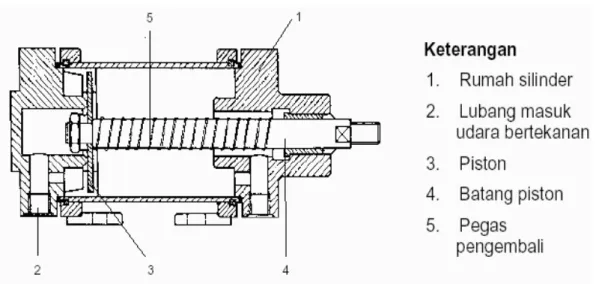

2.22. Silinder Kerja Tunggal

Silinder kerja tunggal mempunyai seal piston tunggal yang dipasang pada sisi suplai udara bertekanan. Pembuangan udara pada sisi batang piston silinder dikeluarkan ke atmosfir melalui saluran pembuangan. Jika lubang pembuangan tidak diproteksi dengan sebuah penyaring akan memungkinkan masuknya partikel halus dari debu ke dalam silinder yang bisa merusak seal. Apabila lubang pembuangan ini tertutup akan membatasi atau menghentikan udara yang akan dibuang pada saat silinder gerakan keluar dan gerakan akanmenjadi tersentak-sentak atau terhenti. Seal terbuat dari bahan yang fleksibel yang ditanamkan di dalam piston dari logam atau plastik. Selama bergerak permukaan seal bergeser dengan permukaan silinder

.

2.22.1 Fungsi Silinder Kerja Tunggal

Menurut konstruksinya silinder kerja tunggal dapat melaksanakan berbagai fungsi gerakan , seperti :

menjepit benda kerja pemotongan

pengeluaran pengepresan

pemberian dan pengangkatan

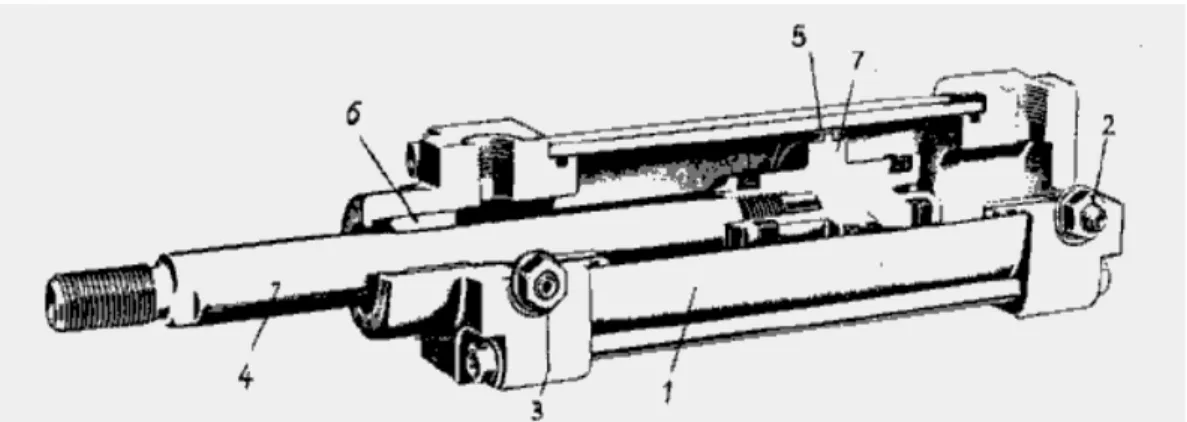

2.23 Silinder Ganda

Konstruksi silinder kerja ganda adalah sama dengan silinder kerja tunggal, tetapi tidak mempunyai pegas pengembali. Silinder kerja ganda mempunyai dua saluran (saluran masukan dan saluran pembuangan). Silinder terdiri dari tabung silinder dan penutupnya, piston dengan seal, batang piston, bantalan,ring pengikis dan bagian penyambungan. Konstruksinya dapat dilihat pada gambar berikut ini :

Keterangan :

1. Batang / rumah silinder 2. Saluran masuk 3. Saluran keluar 4. Batang piston 5. Seal 6. Bearing 7. Piston

Biasanya tabung silinder terbuat dari tabung baja tanpa sambungan.Untuk memperpanjang usia komponen seal permukaan dalam tabung silinderdikerjakan dengan mesin yang presisi. Untuk aplikasi khusus tabung silinderbisa dibuat dari aluminium , kuningan dan baja pada permukaan yang bergeserdilapisi chrom keras. Rancangan khusus dipasang pada suatu area dimana

tidak boleh terkena korosi.

Penutup akhir tabung adalah bagian paling penting yang terbuat

daribahan cetak seperti aluminium besi tuang. Kedua penutup bisa diikatkan pada tabung silinder dengan batang pengikat yang mempunyai baut dan mur.

Batang piston terbuat dari baja yang bertemperatur tinggi. Untuk

menghindari korosi dan menjaga kelangsungan kerjanya, batang piston harus dilapisi chrom.

Ring seal dipasang pada ujung tabung untuk mencegah kebocoranudara. Bantalan penyangga gerakan batang piston terbuat dari PVC, atau. Di depan bantalan ada sebuah ring pengikis yang berfungsimencegah debu dan butiran kecil yang akan masuk ke permukaan dalam silinder.

2.24 Katup

Katup dapat dibagi dalam beberapa grup berdasarkan fungsinya yang berkaitan dengan jenis sinyal, cara aktifnya, dan kontruksinya. fungsi utama dari katup adalah untuk merubah, membangkitkan atau membatalkan sinyal untuk tujuan penyensoran, pemrosesan, dan pengotrolan. sebagai tambahan, katup dipakai juga sebagai katup daya untuk menyuplai udara bertekanan ke aktuator.

2.24.1 Katup Kontrol Arah ( KKA )

Katup kontrol arah adalah bagian yang mempengaruhi jalannya aliran udara. Aliran udara akan lewat, terblokir atau membuang ke atmosfir tergantung dari lubang dan jalan aliran KKA tersebut. KKA digambarkan dengan jumlah lubang dan jumlah kotak. Lubang-lubang menunjukkan saluran - saluran udara dan jumlah kotak menunjukkan jumlah posisi.

Cara membaca simbol katup pneumatik sebagai berikut :

2.24.2 Jenis Katup KKA a. Katup 2/2

Katup 2/2 mempunyai 2 lubang dan 2 posisi ini sangat cocok dipakai sebagai katup penghubung dan pemutus, katup ini hanya berfungsi untuk mengalirkan sinyal dan tidak bisa melepaskan udara ke atmosfer, pada saat posisi tertutup maka katup 3/2 seharusnya dipakai. Katup 2/2 biasanya dengan konstruksi. Kedudukan bola yang sama dengan katup 3/2 pada umumnya dioperasikan secara manual atau dengan listrik dengan menggunakan selenoid.

To Actuator To Compressor 2 ( A ) 1 ( P) 2 ( A ) 1 ( P) Gambar 2.11 Katup 2/2 b. Katup 3/2

Katup 3/2 adalah katup yang membangkitkan sinyal dengan sifat bahwa sebuah sinyal keluaran dapat dibangkitkan juga dapat dibatalkan/diputuskan. Katup 3/2 mempunyai 3 lubang dan 2 posisi. Ada 2 konstruksi sambungan keluaran :

posisi normal tertutup (N/C) artinya katup belum diaktifkan, pada lubang keluaran tidak ada aliran udara bertekanan yang keluar.

posisi normal terbuka (N/O) artinya katup belum diaktifkan, pada lubang keluaran sudah ada aliran udara bertekanan yang keluar.

c. Katup 4/2

Katup 4/2 mempunyai 4 lubang dan 2 posisi kontak. Sebuah katup 4/2 dengan kedudukan piringan adalah sama konstruksi dengan kombinasi gabungan dua katup 3/2 : satu katup N/C dan satu katup N/O. Konstruksi katup 4/2 dengan posisi awal

d. Katup 4/3

Katup 4/3 adalah katup yang membangkitkan sinyal dengan sifat bahwa sebuah sinyal keluaran dapat dibangkitkan juga dapat dibatalkan/diputuskan. Katup 4/3 mempunyai 4 lubang dan 3 posisi. Ada 2 konstruksi sambungan keluaran :

posisi normal tertutup (N/C) artinya katup belum diaktifkan, pada lubang keluaran tidak ada aliran udara bertekanan yang keluar.

posisi normal terbuka (N/O) artinya katup belum diaktifkan, pada lubang keluaran sudah ada aliran udara bertekanan yang keluar.

Gambar 2.12 katup 4/3

e. Katup 5/2

Katup 5/2 mempunyai 5 lubang dan 2 posisi kontak. Katup ini dipakai sebagai elemen kontrol akhir untuk menggerakkan silinder.Katup geser memanjang adalah contoh katup 5/2. Sebagai elemen kontrol, katup ini memiliki sebuah piston kontrol yang dengan gerakan horisontalnya menghubungkan atau memisahkan saluran yang sesuai. Tenaga pengoperasiannya adalah kecil sebab

tidak ada tekanan udara atau tekanan pegas yang harus diatasi ( prinsip dudukan bola atau dudukan piring ). Pada katup geser memanjang semua cara pengaktifan manual, mekanis, elektris atau pneumatis adalah mungkin. Juga untuk pengembalian katup ke posisi awal, dapat digunakan cara-cara pengaktifan ini.Jalan pengaktifan jauh lebih panjang dari pada katup duduk. Dalam memasang katup geser, perapatan menjadi masalah . Perapatan yang sudah dikenal dalam hidrolik : “Logam pada logam“ memerlukan pengepasan piston geser secara tepat ke dalam rumahnya. Pada katup pneumatik, jarak antara dudukan dan rumahnya tidak boleh lebih dari 0,002 - 0,004 mm, kalau tidak kerugian kebocoran akan menjadi lebih besar. Untuk menghemat biaya pemasangan yang mahal, dudukan sering memakai seal jenis O.

BAB III

PERANCANGAN SISTEM

3.1 Tujuan

Rancangan yang baik dan matang dari sebuah sistem amat sangat diperlukan. Sebelum melakukan pembuatan alat, maka langkah awal adalah membuat suatu rancangan atau sketsa untuk memudahkan dalam praktek pembuatannya. Perancangan yang baik dan matang dilakukan dengan membuat suatu diagram blok, dimana setiap blok mempunyai fungsi tertentu dan secara keseluruhan membentuk sistem dari alat yang dibuat sesuai dengan spesifikasi yang diharapkan.

Pada tahap perancangan juga memperhitungkan keadaan financial yang pasti, agar dapat tercapai apa yang diinginkan, juga dilakukan pemilihan komponen, serta perhitungan-perhitungan secara akademis sehingga alat yang dibuat dapat bekerja secara maksimal. Ketersediaan komponen di pasaran juga merupakan salah satu pertimbangan agar tidak mengalami kesulitan dalam pembuatannya.

Setelah diagram blok dibuat maka setiap blok dibuat sketsa rangkaian sesuai dengan fungsinya. Dengan sistem blok ini maka akan memudahkan pengecekan bila terjadi kesalahan dalam rangkaian.

3.2 Perancangan Model Perangkat Keras

Perancangan model peraga yang dibuat merupakan bentuk miniatur dari bentuk yang sebenarnya, tentunya akan sangat berbeda dengan bentuk aslinya karena adanya perbedaan-perbedaan yang dilakukan guna mempermudah perancangan dan untuk penghematan biaya karena mahalnya biaya rancang bangun yang sebenarnya.

3.3 Diagram Blok Sistem

Perancangan sistem Aplikasi Programmable Logic Control ( PLC ) sebagai Pengendali Mesin Pengepack Obat ini dirancang dengan menggunakan bantuan PLC yaitu PLC berjenis CPM1A-20CDR-A yang dikeluarkan oleh OMRON sebagai pusat pengendaliannya. secara keseluruhan sistem pada rancangan alat ini dapat digambarkan dalam diagram blok seperti dibawah ini :

PC Pusat Pengendali PLC Valve 5/2 Motor Gearbox LED Program (Instruksi) Obyek (Tabung Kimia) Sensor Proximity Sensor Limit Switch

Gambar 3.1 Diagram Blok Sistem

Dari diagram blok diatas, dapat dilihat bahwa sistem pada alat ini dapat dikelompokkan menjadi lima bagian, yaitu :

1) Bagian Personal Computer ( PC ), yaitu : penulisan dan pemrograman dapat juga dikerjakan dengan menggunakan komputer yang dilengkapi dengan perangkat lunak untuk membuat diagram tangganya ( ladder ), seperti pada perangkat lunak Sysmac dan Syswin. Juga bisa sebagai penghubung antara user dengan pusat pengendali, yang merupakan sarana pertama untuk mendownload program ke dalam PLC. Dan setelah program di-download ke dalam PLC maka PC tidak digunakan lagi.

2) Bagian Pusat Pengendali, yang merupakan rangkaian dari PLC CPM1A-20CDR-A digunakan sebagai pengendali dari keseluruhan sistem.

3) Bagian Input, terdiri dari sensor Proximity sebagai jarak batas Pendorong Tabung,bagian input juga terdiri dari sensor Photoelectric yang berfungsi

sebagai pendeteksi tabung, dan Switc /push button sebagai pilihan dalam proses kerja.

4) Bagian Output, terdiri dari selenoid 5/2 untuk mengaktifkan silinder kerja ganda ( pendorong tabung ) dan motor gear box berfungsi untuk memutar roll obat dan indikator sebagai informasi proses.

5) Bagian Obyek, yang merupakan suatu tempat yang diperuntukkan untuk obat yang akan dimasukkan kedalam tempat / tabung.

3.4 Personal Computer ( PC )

PC diperlukan pada saat pertama kali alat ini dibuat yaitu saat membuat dan mendownload program untuk sistem. Untuk membuat program pada PLC diperlukan suatu software yaitu yang disebut dengan Sysmac Support Software (SSS). Sysmac Support Software (SSS) merupakan sebuah aplikasi software yang dijalankan pada IBM PC / AT dan digunakan untuk membuat program, monitoring dan mengontrol PLC OMRON.

Komputer yang menjalankan dapat dihubungkan ke PROM writer untuk mengaktifkan operasi PROM atau ke printer untuk mengaktifkan pencetakan program, memori daerah data dan informasi yang lain. Untuk dapat digunakan harus memperhatikan keadaan dari PC karena SSS membutuhkan konfigurasi hardware dan software yang tertentu. Untuk lebih jelasnya dapat dilihat pada tabel berikut ini.

Tabel 3.1 : Konfigurasi Hardware PC Minimum Untuk PLC

HARDWARE SPESIFIKASI

Processor 80386, 80486 atau Pentium

Memori utama Minimal terdapat 535 Kbyte (558 Kbyte jika interface Sysmac Net digunakan)

Harddisk Minimal terdapat hardisk kosong sebesar 9 Mbyte Expansion memori 1,2 Mbyte

Floppy disk 3,5” 2 HD

Keyboard Tombol-tombol yang diperlukan : Home, Escape, Control, Page up, Page down, Backspace, F1 - F10, End, Insert, Delete, Tab

Display Color / monochrom EGA / VGA (mode EGA)

Tabel 3.2 : Konfigurasi software PC Minimum Untuk PLC SOFTWARE SPESIFIKASI

DOS Version 3,20 / versi yang diatasnya

Windows Windows 98 kebawah (kecuali Windows 2000 harus merubah konfigurasi

PC juga dapat diset ke posisi sebagai berikut :

1) Program, yang digunakan untuk membuat program atau membuat modifikasi / perbaikan ke program yang sudah ada.

2) Monitor, yang digunakan ketika mengubah nilai setting dari counter ke timer ketika PLC sedang beroperasi. Pada mode ini kita dapat melakukan online editing.

3) Run, yang digunakan untuk mengoperasikan program tanpa dapat mengubah nilai setting yang dapat diubah pada posisi monitor.

3.5 Pusat Pengendali

Pusat pengendali merupakan inti dari rancangan alat ini yang mengatur tata kerja alat secara keseluruhan. Untuk mengendalikan semua proses dalam rancangan alat ini maka dibutuhkan satu prosessor sederhana.

Rancangan alat ini dibangun dengan menggunakan PLC CPM1A-20CDR-A yang dikeluarkan oleh OMRON sebagai pusat pengendalinya. Dengan menggunakan PLC ini kebutuhan akan kecepatan operasi, media penyimpanan data dan program telah terpenuhi.

Gambar 3.2 Rangkaian PLC CPM1A-20CDR-A.

Untuk memudahkan dalam pengerjaannya, harus diketahui berapa jumlah masukan dan jumlah keluaran yang diperlukan. Selain itu juga perlu ditentukan komponen mana yang berfungsi sebagai masukan dan komponen mana yang berfungsi sebagai keluaran serta mementukan alamat-alamat yang digunakan sebagai masukan dan keluaran. Setelah data yang diperlukan sudah lengkap maka dalam penyusunan program dapat dengan mudah dilakukan sehingga diagram ladder dari sistem kerja tersebut dapat dibuat dengan efektif dan efisien serta sempurna.

Untuk memperlihatkan alamat dari input dan output yang digunakan serta kegunaannya diperlihatkan pada table 3.3 dan 3.4. sebagai berikut ini :

Tabel 3.3 Alamat Input dan Kegunaannya.

ALAMAT INPUT

PENGGUNAAN

L1 Arus dari PLN 0 V AC L2 Arus dari PLN 220 V AC

COM Arus +24 VDC pada output PLC (000)00 0 VDC ( Output Push Button A ) (000)01 0 VDC ( Output Push Button B ) (000)02 0 VDC ( Output Push Button Ok ) (000)03 0 VDC ( Output Push Button Cancel ) (000)04 0 VDC ( Sensor Proximity 1 )

(000)05 0 VDC ( Output Sensor Proximity 2 ) (000)06 0 VDC ( Output Sensor Proximity 3 ) (000)07 0 VDC ( Output Sensor Photoelectrik 1 ) (000)08 0 VDC ( Output Sensor Photoelectrik 2 )

Tabel 3.4 Alamat Output dan Kegunaannya. ALAMAT OUTPUT PENGGUNAAN

COM 00 +12 VDC, Untuk alamat output (010)00 COM 01 24 VDC, untuk alat output (010)01

COM 02 + 24 VDC, Untuk alamat output (010)02, 03 COM 03 +24 VDC, Untuk alamat output (010)04 – 06

(010)00 Motor Pemutar tabung (010)01 Selenoida (010)02 Indikator A (010)03 Indikator B (010)04 Indikator Start (010)05 Indikator Stop 3.6 Rangkaian Input

Rangkaian input pada rancangan alat disini, terdiri dari 3 rangkaian, yaitu : rangkaian sensor Proximity, photoelectric dan Push Button.

1) Proximity Sensor

Proximity sensor adalah sensor yang akan aktif bila berada benda obyek “tertentu” didekatkan padanya. Bekerjanya tidak membutuhkan kontak langsung dengan obyek.

Sensor proximity digunakan sebagai batas gerakan pendorong tabung, proximity disini bekerja karena adanya unsur magnet, proximity akan aktif bila pada saat optik sensor mendeteksi adanya unsur magnet.

Hubungan sensor proximity dengan PLC digambarkan pada gambar 3.3.

Gambar 3.3 Diagram Hubungan Proximity Dengan PLC

Tabel 3.5 Konfigurasi Alamat Sensor Proximity Untuk INPUT PLC ALAMAT INPUT JENIS SENSOR DAN PENGGUNAANNYA

(000)04 Sensor Proximity 1 (000)05 Sensor Proximity 2 (000)06 Sensor Proximity 3 I N P ALAMAT COM +24vdc

-Tabel 3. 6 Konfigurasi Alamat Sensor Photoelectric Untuk Input PLC

ALAMAT INPUT JENIS SENSOR DAN PENGGUNAANNYA (000)07 Photoelectric 1

(000)08 Photoelectric 2

2) Push Button.

Push button yang digunakan pada rancang bangun ini sebanyak 4 buah. Fungsi dari push button ini sebagai sistem pilihan proses dari alat tugas akhir ini. Hubungan push button dengan PLC ditunjukkan seperti pada gambar 3.6. tch Dengan PLC

Push button Switch

+ 24 V DC

Gambar 3.4 Digram Hubungan Antara Push Button dengan PLC

I N P

ALAMAT

Prinsip kerja : Sistem ini akan aktif atau tidak aktif jika ada seseorang atau alat keja menekannya pada push button atau limit switch didalam sistem ini.

Tabel 3.7 Konfigurasi Alamat Switch Untuk INPUT PLC

ALAMAT INPUT PENGGUNAAN

(000)00 Push Button A (000)01 Push Button B (000)02 Push Button Ok (000)03 Push Button Cancel

3.7 Rangkaian Output

Rangkaian output pada perancangan alat ini, terdiri dari tiga rangkaian, yaitu selenoid dan Lampu Indikator dan Motor.

1) Rangkaian Selenoid

Pada rancangan alat ini, menggunakan 1 selenoid 5/2 dipakai untuk mengaktifkan silinder kerja ganda , dengan cara mengalirkan udara pada silinder kerja.

Tabel 3.8. Konfigurasi Alamat Selenoid Untuk Output PLC Selenoid Output PLC Keterangan

SL 1 (010)01 Selenoid 5/2 Sebagai Pendorong

2) Rangkaian Lampu indicator

Lampu indicator yang digunakan sebagai lampu proses pada saat mesin ingin di jalankan. Jumlah lampu yang digunakan sebanyak 4 buah lampu, yang masing – masing terdiri dari 1 buah lampu sebagai lampu tombol A, B, Ok dan Cancel

Lampu Indikator Push button

- +

Gambar 3.5. Hubungan Antara LED dengan PLC.

Tabel 3.9 Konfigurasi Alamat Indikator Lampu Untuk Output PLC

ALAMAT OUTPUT PENGGUNAAN

(010)02 Indikator A

(010)03 Indikator B

(010)04 Indikator Start

3.8 Rangkaian Catu Daya Masukan untuk PLC

Rangkaian catu daya pada system ini menggunakan tegangan 220 VAC yang dirangkaian dengan tombol dan fuse. Dan juga dengan menggunakan tegangan 24 VDC dari PLC.

Gambar 3.6 Rangkaian Catu Daya

Keterangan : VAC = 220 V VDC = 24 V Tombol = ON/OFF Fuse = 2 A 3.9 Rangkaian Keseluruhan

Rangkaian keseluruhan dari sistem Aplikasi Programmable Logic Control ( PLC ) sebagai pengendali mesin pengepack obat ini merupakan gabungan dari keseluruhan blok-blok rangkaian tersebut yaitu dari pusat

pengendali dalam hal ini adalah rangkaian PLC, rangkaian output yang terdiri dari rangkaian selenoid, motor, indukator lampu dan rangkaian input yaitu rangkaian sensor photoelectric, proximity, push button dan rangkaian catu daya yang nantinya akan menggerakkan obyek

3. Perancangan Perangkat Lunak

Perangkat lunak yang digunakan untuk menunjang kelancaran tugas akhir ini adalah menggunakan SSS ( Sysmac Support Software ) merupakan bentuk suatu program pada PLC yang di dalamnya terdapat instruksi-intruksi untuk membantu memudahkan dalam pelaksanaan simulasi tugas akhir ini. A. Proses Awal Men - Download

Penginisialisasian merupakan proses awal perangkat keras lunak untuk memberikan definisi atau pengenalan variabel – variabel, port maupun peripheral lain yang digunakan selama perangkat lunak tersebut bekerja.

Sebelum membuat ladder diagram terlebih dahulu harus mengeset atau menyeting port – port yang berfungsi untuk menyamakan jenis PLC dengan ladder diagram yang dibuat nantinya. Pengesetan ini dilakukan dengan cara memilih menu setup dari SSS, dimana langkah – langkahnya sebagai berikut :

1) Pilih jenis PLC : CQM1

2) Pilih menu Setup (untuk jenis PLC CPM sama dengan jenis PLC CQM)

3) Pilih PC interface : Host Link 4) Baud rate : 9600 bps

5) Parity : Even

6) Data bit : 7 7) Stop bit : 2

Setelah itu baru dapat dikerjakan programnya di menu program, programnya dalam bentuk ladder diagram. Apabila programnya sudah jadi maka dapat di transfer ke PLC.

B. Ladder Diagram

Perangkat lunak pengendali sistem alat ini menggunakan program Ladder Diagram yang didownload ke memori LC CPM1A-20CDR-A. Perangkat lunak disini berfungsi untuk mengoperasikan blok-blok rangkaian yang ada melalui pusat pengendalinya.

Untuk membuat ladder diagram dan mendownloadnya ke dalam memori PLC diperlukan suatu software yang disebut dengan Sysmac Support Software (SSS).

Keterangan Program Ladder Diagram : 1. Program Pilihan A

- Output 5.00 (pilihan A) di aktifkan oleh input 0.00 (pb. A)

- Output 5.00 (pilihan A) diriset oleh input 5.02 (pilihan A+B) dan input 0.03 (pb cancel)

2. Program Pilihan B

- Output 5.01 (pilihan B) di aktifkan oleh input 0.01

- Output 5.01 (pilihan B diriset oleh input 5.02 (pilihan A + B) dan 0.03 (pb. Cancel)

3. Program Pilihan A + B

- Output 5.02 (pilihan A + B) diaktifkan oleh input 5.00 (pilihan A) dan 5.01 (pilihan B)

- Output 5.02 (pilihan A + B) diriset 0.03 (pb. Cancel) 4. Program Indicator A

- Output 10.02 (indicator A) diaktifkan oleh input 5.00 (pilihan A) atau 5.02 (pilihan A + B)

5. Program Indicator B

- Output 10.03 (indicator B) diaktifkan oleh input 5.01 (pilihan B) atau 5.02 (pilihan A + B)

6. Program Start / Stop Proses

- Output 10.04 (indicator OK) diaktifkan oleh input 10.02 (indicator A) atau 0.02 (pb. OK) atau 10.03 (indicator B) atau 0.02 (pb. OK)

7. Program Proximity Penghitung

- Difenrencial 6.00 diaktifkan oleh 0.06 (proximity 3) 8. Program Jumlah Isi Pilihan A

- Conter 000 yang memiliki pulsa hitung 5 diaktifkan oleh input 5.00 (pilihan A) dan 6.00 (diferencial Down)

- Conter 000 yang memiliki pulsa hitung 5 diriset oleh 0.05 (proximity 2) atau 0.03 (pb. Cancel)

9. Progrm Jumlah Isi Pilihan B

- Conter 001 yang memiliki pulsa hitung 10 diaktifkan oleh input 5.01 (pilihan B) dan 6.00 (diferencial 0)

- Conter 001 yang memiliki pulsa hitung 10 diriset oleh 0.05 (proximity 2) atau 0.03 (pb. Cancel)

10. Program Jumlah Isi Pilihan B + A

- Conter 0.02 yang memiliki pulsa 15 diaktifkan oleh input 5.02 (pilihan A+B) dan 6.00 (diferencial Down)

- Conter 002 yang memiliki pulsa 15 diriset oleh input 0.05 (proximity 2) atau 0.03 (pb. Cancel)

11. Program Penyusunan

- Output 5.03 (penyusun) diaktifkan oleh input 10.04 (indicator OK) dan 0.04 ( proximity 1 ) dan 0.07 ( photo electric 1 )

- Output 5.03 ( penyusun ) diriset oleh input 0.05 ( proximity 2 ) dan Tim 010 (dt. Stop. Photo electric) dan 0.03 (pb. Cancel)

12. Program Stop Penyusunan

- Output 5.04 (stop penyusunan) diaktifkan oleh input 10.04 (indicator OK) dan 0.08 (photo electric 2)

- Output 5.04 (stop penyusunan) diriset oleh input 0.03 (pb. Cancel) 13. Program Waktu Tunggu Stop Penyusunan

- Timer 010 yang memiliki pulsa waktu 10 (10 x 0,1 detik = 1 detik) diaktifkan oleh input 5.04 (stop penyusunan)

14. Program Pengisian

- Output 5.05 (pengisian) diaktifkan oleh input 5.04 ( stop penyusunan ) dan 0.04 (proximity 1) dan 0.07 (photo electric 1) atau 5.04 (stop penyusunan) dan 0.04 (proximity 1) dan 0.07 (photo electric 1) dan Conter 001 (isi B) atau 5.04 (stop penyusunan) dan 0.04 (proximity 1) dan 0.07 (photo electric 1) dan Conter 002 (isi A + B)

- Output 5.05 (pengisian) diriset oleh input 0.05 (proximity 2) dan 0.03 (pb. Cancel)

15. Program Selenoid

- Output 10.01 (selenoid) diaktifkan oleh input 5.03 (penyusun) atau 5.05 (pengisian)

16. Program Motor

- Output 10.00 (motor) diaktifkan oleh input 10.04 (indicator OK) dan 0.05 (proximity 2) dan 0.08 (photo electric 2) atau 10.00 (motor)

- Output 10.00 (motor) diriset oleh input Conter 000 (isi A) dan Cnter 001 (isi B) dan Conter 002 (isi A + B) dan 0.03 (pb. Cancel)

17. Program Penutup (End) 3.10 Diagram Flowchart DIAGRAM FLOWCHART 15 biji 5 biji 10 biji Star PB. Pilihan A = on & B = on PB. Pilihan A = on & B = off PB. Pilihan A = off & B = on Indikator stop on Pilihan Digagalkan Pilihan Disimpan PB cancel = on PB Ok = on Indikator Ok On PE. 1 = On Silinder On Prox. 2 = On Silinder Of A B

A PE. 2 = On Proximity 1 = On Motor Obat On B Proximity 3 = On Jumlah Obat + 1 Jumlah Obat sudah sesuai

Motor Obat off

BAB IV

PENGUJIAN DAN ANALISA SISTEM

4.1 Pengujian Terhadap PLC

Pengujian terhadap sistem ini dimaksudkan untuk mengetahui berbagai karakteristik masing – masing rangkaian yang membentuk sistem berbasis PLC ini. Pengujian pada rangkaian – rangkaian yang membentuk alat ini dilakukan dengan cara pengetesan dan pengamatan serta selanjutnya melakukan analisa terhadap hasil pengetesan dan pengamatan tersebut.

Pengujian terhadap PLC dilakukan secara langsung yaitu dapat dilihat pada indikator yang terdapat pada badan PLC. Baik saat PLC tersebut dalam keadaan beroperasi ataupun tidak beroperasi.

Untuk itu harus dilakukan prosedur sebagai berikut : Pertama – tama PLC tersebut harus sudah dihubungkan pada sumber arus AC yaitu pada L1 dan L2 nya harus aktif, dimana :

Input PLC : tegangan input : 24 volt

Com : + pada tegangan 24 volt Port : - pada tegangan 24 volt

Output PLC : Tegangan output : 24 volt dan 12 volt Com : + pada tegangan tersebut Port : + pada tegangan tersebut

Setelah prosedur diatas dilakukan, lalu dilihat pada indikator ERR dan indikator ALM yang terdapat pada badan PLC. Data hasil pengujian dapat dilihat pada tabel berikut ini :

Tabel 4.1 Hasil Pengujian PLC

INDIKATOR STATUS

KETERANGAN

ERR OFF Tidak terjadi kesalahan kecil ALM OFF Tidak terjadi kesalahan fatal

Dari data-data pada tabel 4.1, maka dapat disimpulkan bahwa PLC dalam keadaan baik dan dapat digunakan.

Jika pada indikator ERR dalam keadaan ON maka pada PLC terjadi kesalahan kecil, yaitu antara lain :

a. Program di dalam PLC terjadi kerusakan. b. Switching kabel ada yang lepas.

Semua kesalahan itu dapat diperbaiki secara langsung. Tetapi jika indikator ALM yang ON maka pada PLC terjadi kesalahan yang fatal (fatal error) yang memerlukan perhatian lebih. Fatal error dapat diperbaiki tergantung dari kefatalannya, contohnya saja jika kesalahan itu hanya terjadi pada switching luar saja yang rusak maka cukup dengan mengganti sekring didalam PLC-nya.

4.2 Prosedur Pengukuran A. Setup Alat

PLC CPM 1A 20CDRA memiliki 20 Port yang terdiri 12 Port input dam 8 Port output, yang dapat dimanfaatkan sebagai CPU untuk mengontrol atau mengukur alat secara keseluruhan

B. Upload Program

Setelah melakukan perancangan dan pembuatan alat penempatan tabung kimia berbasis PLC ini, maka langkah berikutnya adalah melakukan penyusunan program pengendali alat yang disertakan pada sistem ini. Program pengendali ini diperlukan untuk mengatur proses system secara keseluruhan.

Program pengendali ini pertama – tama dibuat di software SSS (Sysmac Support Software) sebagai media untuk menyusun program pengendali tersebut.