UNIVERSITAS MERCU BUANA II-1 BAB II

TINJAUAN PUSTAKA

Jalan merupakan prasarana transportasi darat yang memegang peranan sangat penting dalam sektor perhubungan. Kebutuhan jalan sangat diperlukan guna menumpang laju pertumbuhan penduduk yang diiringi dengan laju pertumbuhan ekonomi pula.

2.1 Perkerasan Jalan

Perkerasan jalan adalah sistem perkerasan dimana konstruksinya terdiri dari beberapa lapisan. Tiap – tiap lapisan perkerasan pada umumnya menggunakan bahan maupun persyaratan yang berbeda sesuai dengan fungsinya yaitu untuk menyebarkan beban roda kendaraan sehingga dapat ditahan oleh tanah dasar dalam batas daya dukungnya.

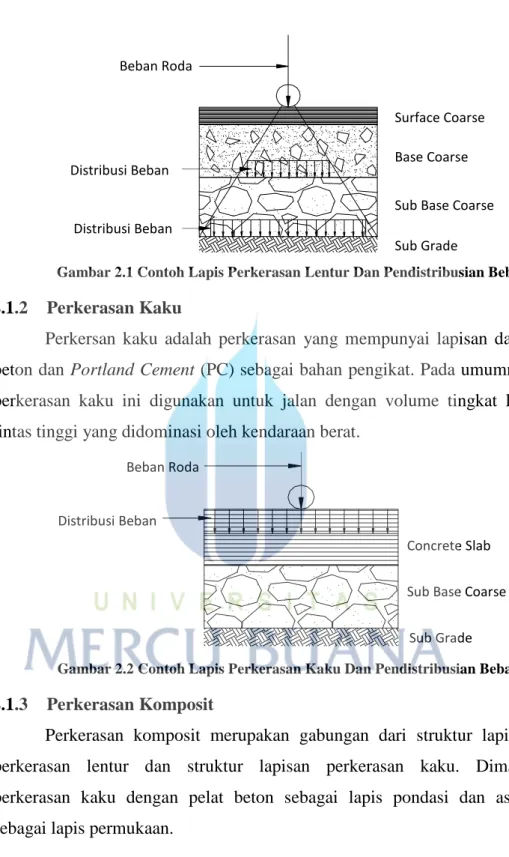

Umumnya bagian – bagian lapisan perkerasan tersebut terdiri dari tanah dasar (Subgrade), lapisan pondasi bawah (Subbase Course), lapisan pondasi atas (Base Course) dan lapisan permukaan (Surface Course).

Lapisan permukaan harus mampu menerima seluruh jenis gaya yang bekerja, lapis pondasi atas menerima gaya vertikal dan getaran, sedangkan tanah dasar dianggap hanya menerima gaya vertikal saja. Oleh karena itu terdapat perbedaan syarat – syarat yang harus dipenuhi oleh masing – masing lapisan.

Menurut Silvia Sukirman, berdasarkan bahan pengikat yang digunakan untuk membentuk lapisan atas, perkerasan jalan dibedakan menjadi tiga jenis, yaitu :

2.1.1 Perkerasan Lentur

Perkerasan lentur adalah perkerasan yang menggunakan aspal sebagai bahan pengikat lapisannya. Pada umumnya digunakan pada jalan yang melayani beban lalu lintas ringan atau sedang, seperti : jalan pada perkotaan.

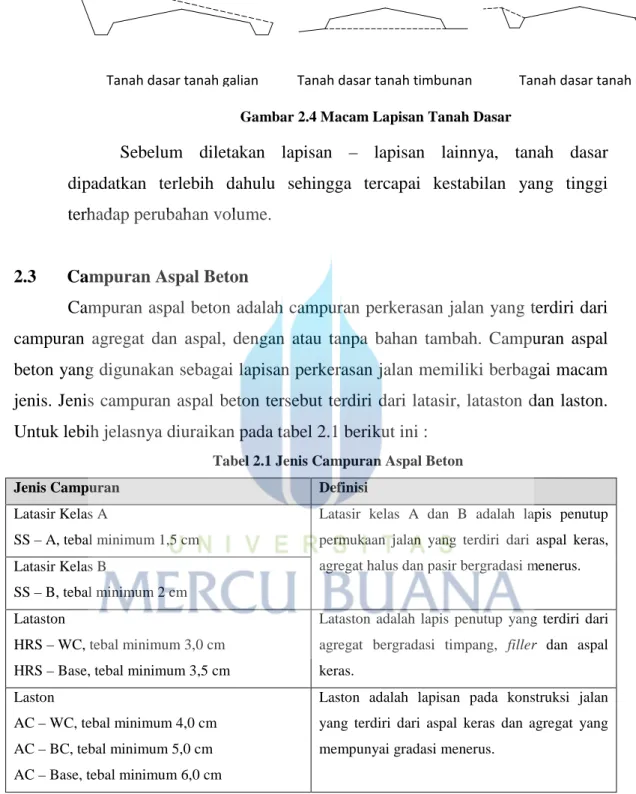

UNIVERSITAS MERCU BUANA II-2 2.1.2 Perkerasan Kaku

Perkersan kaku adalah perkerasan yang mempunyai lapisan dasar beton dan Portland Cement (PC) sebagai bahan pengikat. Pada umumnya perkerasan kaku ini digunakan untuk jalan dengan volume tingkat lalu lintas tinggi yang didominasi oleh kendaraan berat.

2.1.3 Perkerasan Komposit

Perkerasan komposit merupakan gabungan dari struktur lapisan perkerasan lentur dan struktur lapisan perkerasan kaku. Dimana perkerasan kaku dengan pelat beton sebagai lapis pondasi dan aspal sebagai lapis permukaan.

Gambar 2.2 Contoh Lapis Perkerasan Kaku Dan Pendistribusian Beban Concrete Slab

Sub Base Coarse

Sub Grade Beban Roda

Distribusi Beban

Gambar 2.1 Contoh Lapis Perkerasan Lentur Dan Pendistribusian Beban Beban Roda

Surface Coarse

Base Coarse

Sub Base Coarse

Sub Grade Distribusi Beban

Distribusi Beban

UNIVERSITAS MERCU BUANA II-3 2.2 Jenis Dan Fungsi Lapisan Perkerasan

2.2.1 Lapisan Permukaan (Surface Course)

Lapisan permukaan adalah lapisan yang terletak paling atas dari struktur perkerasan jalan, yang berfungsi antara lain sebagai berikut :

a. Lapis perkerasan penahan beban kendaraan, lapisan ini mempunyai stabilitas tinggi untuk menahan beban kendaraan selama masa pelayanan.

b. Lapis kedap air, sehingga air hujan yang jatuh di atasnya tidak meresap kelapisan di bawahnya dan melemahkan lapisan tersebut.

c. Lapis aus (wearing course), lapisan yang langsung menerima gesekan akibat rem kendaraan sehingga mudah menjadi aus.

d. Lapis yang menyebarkan beban ke lapis bawah, sehingga dapat dipikul oleh lapisan lain yang mempunyai daya dukung yang lebih rendah.

Guna dapat memenuhi fungsi tersebut diatas, pada umumnya lapisan permukaan dibuat dengan menggunakan bahan pengikat aspal sehingga menghasilkan lapisan yang kedap air dengan stabilitas yang tinggi dan daya tahan yang lama.

Gambar 2.3 Contoh Lapis Perkerasan Komposit Surface Coarse

Base Coarse

Sub Base Coarse Sub Grade Concrete Slab

UNIVERSITAS MERCU BUANA II-4 Jenis – jenis lapisan permukaan yang pada umumnya sering digunakan di Indonesia, antara lain :

a. Lapisan yang bersifat non structural, yang berfungsi sebagai lapisan aus dan kedap air. Jenis perkerasan ini terutama digunakan untuk pemeliharaan jalan.

• BURTU (Lapisan Aspal Satu Lapis), merupakan lapis penutup yang terdiri dari lapisan aspal yang ditaburi dengan satu lapis agregat bergradasi seragam dengan tebal maksimum 2 cm.

• BURDA (Laburan Aspal Dua Lapis), merupakan lapis penutup yang terdiri dari lapisan aspal ditaburi agregat yang dikerjakan dua kali secara berurutan dengan tebal padat maksimum 3,5 cm.

• LATASIR (Lapis Tipis Aspal Pasir), merupakan lapis penutup yang terdiri dari lapisan aspal dan pasir alam bergradasi menerus dicampur, dihamparkan dan dipadatkan pada suhu tertentu dengan tebal padat 1 – 2 cm.

• BURAS (Laburan Aspal), merupakan lapis penutup yang terdiri dari lapisan aspal taburan pasir dengan ukuran butir maksimal 3/8 inchi.

• LATASBUM (Lapis Tipis Asbuton Murni), merupakan lapis penutup yang terdiri dari campuran asbuton dan bahan pelunak dengan perbandingan tertentu yang dicampur secara dingin dengan tebal maksimum 1 cm.

• LATASTON (Lapisan Tipis Aspal Beton), dikenal dengan nama Roll Hot Sheet (RHS), merupakan lapisan penutup yang terdiri dari campuran antara agregat bergradasi timpang, mineral pengisi (filler) dan aspal keras dengan perbandingan tertentu, yang dicampur dan dipadatkan

UNIVERSITAS MERCU BUANA II-5 dalam keadaan panas. Yang memiliki tebal padat antara 2,5 – 3 cm.

b. Lapisan yang bersifat struktural, berfungsi sebagai lapisan yang menahan dan meyebarkan beban roda.

• Penetrasi Macadam (LAPEN), merupakan lapis perkerasan yang terdiri dari agregat pokok dan agregat pengunci bergradasi terbuka dan seragam yang diikat oleh aspal dengan cara disemprotkan diatasnya dan dipadatkan lapis demi lapis. Diatas LAPEN biasanya diberi laburan aspal dengan agregat penutup. Tebal masing – masing lapisan antara 4 – 10 cm.

• LASBUTAG, merupakan suatu lapisan pada konstruksi jalan yang terdiri dari campuran antara agregat, asbuton dan bahan pelunak yang diaduk, dihampar dan dipadatkan secara dingin. Tebal padat tiap lapisan antara 3 – 5 cm.

• LASTON (Lapisan Aspal Beton), merupakan suatu lapisan pada konstruksi jalan yang terdiri dari campuran aspal keras dan agregat yang mempunyai gradasi menerus, dicampur, dihamparkan dipadatkan pada suhu tertentu.

2.2.2 Lapisan Pondasi Atas (Base Course)

Lapisan pondasi atas adalah lapisan perkerasan yang terletak di antara pondasi bawah dan lapis permukaan, yang berfungsi antara lain sebagai berikut :

a. Bagian perkerasan yang menahan gaya lintang dari beban roda dan menyebarkan beban ke lapisan di bawahnya.

b. Lapisan peresapan untuk lapisan pondasi bawah.

c. Bantalan terhadap lapisan permukaan.

Material yang akan digunakan untuk lapisan pondasi atas adalah material yang cukup kuat. Untuk lapis pondasi atas tanpa bahan pengikat umumnya menggunakan material dengan CBR > 50% dan Plastisitas

UNIVERSITAS MERCU BUANA II-6 Indeks (PI) < 4%, seperti : batu pecah, kerikil pecah dan tanah dengan stabilitas semen dan kapur.

2.2.3 Lapisan Pondasi Bawah (Subbase Course)

Lapisan pondasi bawah adalah lapisan perkerasan yang terletak di antara lapis pondasi atas dan tanah dasar, yang berfungsi antara lain sebagai berikut :

a. Menyebarkan beban roda ketanah dasar. Lapisan ini harus cukup kuat, mempunyai CBR 20% dan Plastisitas Indeks (PI)

≤ 10 %.

b. Mengurangi tebal lapisan diatasnya lebih mahal.

c. Lapis peresapan, agar air tanah tidak berkumpul di pondasi.

d. Mencegah partikel – partikel halus dari tanah dasar naik ke pondasi atas.

2.2.4 Lapisan Tanah Dasar (Subgrade)

Lapisan tanah dasar adalah lapisan atas tanah setebal 50 – 100 cm yang dimana akan diletakkan lapisan pondasi bawah. Lapisan tanah dasar dapat berupa tanah asli yang dipadatkan jika tanah aslinya baik, tanah yang didatangkan dari tempat lain dan dipadatkan atau tanah yang distabilisasi dengan kapur atau bahan lainnya. Pemadatan yang baik diperoleh jika dilakukan pada kadar air optimum dan diusahakan kadar air tersebut konstan selama umur rencana. Hal ini dapat dicapai dengan kelengkapan drainase yang memenuhi syarat.

Ditinjau dari muka tanah asli, maka lapisan tanah dasar dibedakan menjadi :

a. Lapisan tanah dasar, tanah galian b. Lapisan tanah dasar, tanah timbunan c. Lapisan tanah dasar, tanah asli

UNIVERSITAS MERCU BUANA II-7 Sebelum diletakan lapisan – lapisan lainnya, tanah dasar dipadatkan terlebih dahulu sehingga tercapai kestabilan yang tinggi terhadap perubahan volume.

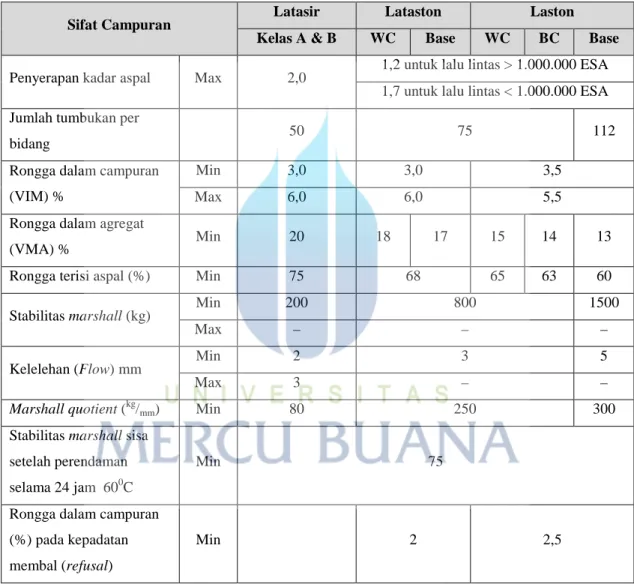

2.3 Campuran Aspal Beton

Campuran aspal beton adalah campuran perkerasan jalan yang terdiri dari campuran agregat dan aspal, dengan atau tanpa bahan tambah. Campuran aspal beton yang digunakan sebagai lapisan perkerasan jalan memiliki berbagai macam jenis. Jenis campuran aspal beton tersebut terdiri dari latasir, lataston dan laston.

Untuk lebih jelasnya diuraikan pada tabel 2.1 berikut ini :

Tabel 2.1 Jenis Campuran Aspal Beton

Jenis Campuran Definisi

Latasir Kelas A

SS – A, tebal minimum 1,5 cm

Latasir kelas A dan B adalah lapis penutup permukaan jalan yang terdiri dari aspal keras, agregat halus dan pasir bergradasi menerus.

Latasir Kelas B

SS – B, tebal minimum 2 cm Lataston

HRS – WC, tebal minimum 3,0 cm HRS – Base, tebal minimum 3,5 cm

Lataston adalah lapis penutup yang terdiri dari agregat bergradasi timpang, filler dan aspal keras.

Laston

AC – WC, tebal minimum 4,0 cm AC – BC, tebal minimum 5,0 cm AC – Base, tebal minimum 6,0 cm

Laston adalah lapisan pada konstruksi jalan yang terdiri dari aspal keras dan agregat yang mempunyai gradasi menerus.

Gambar 2.4 Macam Lapisan Tanah Dasar

Tanah dasar tanah galian Tanah dasar tanah timbunan Tanah dasar tanah asli

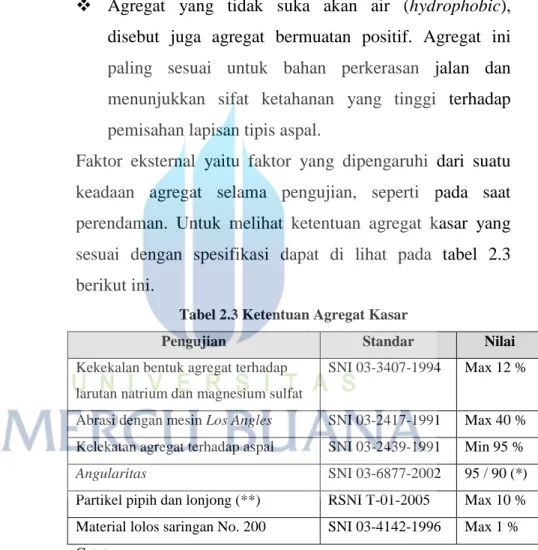

UNIVERSITAS MERCU BUANA II-8 2.4 Persyaratan Campuran Aspal Beton

Pada campuran beraspal terdiri dari mineral agregat dan aspal, dalam beberapa hal diperlukan bahan pengisi tambahan (filler) untuk memenuhi tercapainya sifat – sifat campuran sebagaimana tercantum dalam tabel 2.2 berikut ini.

Tabel 2.2 Ketentuan Sifat – Sifat Campuran Beraspal

Sifat Campuran Latasir Lataston Laston Kelas A & B WC Base WC BC Base

Penyerapan kadar aspal Max 2,0 1,2 untuk lalu lintas > 1.000.000 ESA 1,7 untuk lalu lintas < 1.000.000 ESA Jumlah tumbukan per

bidang 50 75 112

Rongga dalam campuran (VIM) %

Min 3,0 3,0 3,5

Max 6,0 6,0 5,5

Rongga dalam agregat

(VMA) % Min 20 18 17 15 14 13

Rongga terisi aspal (%) Min 75 68 65 63 60

Stabilitas marshall (kg) Min 200 800 1500

Max – – –

Kelelehan (Flow) mm Min 2 3 5

Max 3 – –

Marshall quotient (kg/mm) Min 80 250 300

Stabilitas marshall sisa setelah perendaman selama 24 jam 600C

Min 75

Rongga dalam campuran (%) pada kepadatan membal (refusal)

Min 2 2,5

UNIVERSITAS MERCU BUANA II-9 2.5 Bahan Campuran Aspal Beton

Bahan yang digunakan dalam pembuatan aspal beton adalah : 2.5.1 Agregat

Agregat didefinisikan secara umum sebagai formasi kulit bumi yang keras dan padat. ASTM mendefinisikan agregat sebagai suatu bahan yang terdiri dari mineral padat, berupa masa berukuran besar ataupun berupa fragmen – fragmen. Agregat merupakan komponen utama dari struktur perkerasan jalan, yaitu 90% – 95% agregat berdasarkan persentase berat atau 75% – 85% agregat berdasarkan persentase volume. Dengan demikian kualitas perkerasan jalan ditentukan juga dari sifat agregat dan hasil campuran agregat dengan material lain. Agregat itu sendiri terbagi menjadi beberapa klasifikasi, antara lain :

a. Ditinjau dari asal kejadiannya

• Batuan beku (Igneous Rock)

Batuan yang berasal dari magma yang mendingin dan membeku. Dibedakan atas batuan beku luar (extrusive igneous rock) dan batuan beku dalam (intrusive igneous rock).

• Batuan sedimen

Berdasarkan cara pembentukannya batuan sedimen dapat dibedakan atas : batuan sedimen yang dibentuk secara mekanik, batuan sedimen yang dibentuk secara organis dan batuan sedimen yang dibentuk secara kimiawi.

• Batuan metamorf

Berasal dari batuan baku ataupun batuan sedimen yang mengalami proses perubahan bentuk akibat adanya perubahan tekanan dan temperature dari kulit bumi.

UNIVERSITAS MERCU BUANA II-10 b. Ditinjau dari proses pengolahannya

• Agregat alam

Agregat yang terbentuk dari proses erosi dan gradasi. Dapat dipergunakan sebagaimana bentuk aslinya atau dengan sedikit proses pengolahan.

• Agregat yang melalui proses pengolahan

Agregat yang berasal dari batu gunung berukuran besar yang diolah melalui proses pemecahan sehingga dapat digunakan sebagai agregat konstruksi perkerasan jalan.

Proses pemecahan agregat sebaiknya menggunakan mesin pemecah batu (crusher stone) sehingga ukuran partikel – partikel yang dihasilkan dapat terkontrol, gradasi yang diharapkan dapat dicapai sesuai dengan spesifikasi yang ditetapkan.

• Agregat buatan

Agregat yang merupakan mineral filler / pengisi (partikel – partikel dengan ukuran lebih kecil dari 0,075 mm), diperoleh dari hasil sampingan pabrik semen dan mesin pemecah batu.

c. Ditinjau berdasrkan besar partikelnya

• Agregat kasar

Agregat kasar adaah butiran agregat yang tertahan diatas saringan No. 8 atau 2,36 mm (Ashpalt Institute) yang berfungsi sebagai bahan pengisi campuran aspal beton.

Salah satu persyaratan agregat untuk aspal beton antara lain adalah daya kelekatan agregat terhadap aspal, yang dipengaruhi oleh dua faktor yaitu faktor internal dan faktor eksternal.

UNIVERSITAS MERCU BUANA II-11 Faktor internal adalah faktor yang dipengaruhi oleh sifat permukaan dari agregat itu sendiri. Sifat permukaan agregat kasar dibedakan menjadi dua yaitu :

Agregat yang suka air (hydrophylic), disebut juga agregat bermuatan negatif, contohnya : batu silika dan granit.

Agregat yang tidak suka akan air (hydrophobic), disebut juga agregat bermuatan positif. Agregat ini paling sesuai untuk bahan perkerasan jalan dan menunjukkan sifat ketahanan yang tinggi terhadap pemisahan lapisan tipis aspal.

Faktor eksternal yaitu faktor yang dipengaruhi dari suatu keadaan agregat selama pengujian, seperti pada saat perendaman. Untuk melihat ketentuan agregat kasar yang sesuai dengan spesifikasi dapat di lihat pada tabel 2.3 berikut ini.

Tabel 2.3 Ketentuan Agregat Kasar

Pengujian Standar Nilai

Kekekalan bentuk agregat terhadap larutan natrium dan magnesium sulfat

SNI 03-3407-1994 Max 12 %

Abrasi dengan mesin Los Angles SNI 03-2417-1991 Max 40 % Kelekatan agregat terhadap aspal SNI 03-2439-1991 Min 95 %

Angularitas SNI 03-6877-2002 95 / 90 (*)

Partikel pipih dan lonjong (**) RSNI T-01-2005 Max 10 % Material lolos saringan No. 200 SNI 03-4142-1996 Max 1 % Catatan :

(*) 95 / 90 menunjukkan bahwa 95 % agregat kasar mempunyai muka bidang pecah satu atau lebih dan 90 % agregat kasar mempunyai muka bidang pecah dua atau lebih

(**) Pengujian dengan perbandingan lengan alat uji terhadap poros 1 : 5

UNIVERSITAS MERCU BUANA II-12

• Agregat halus

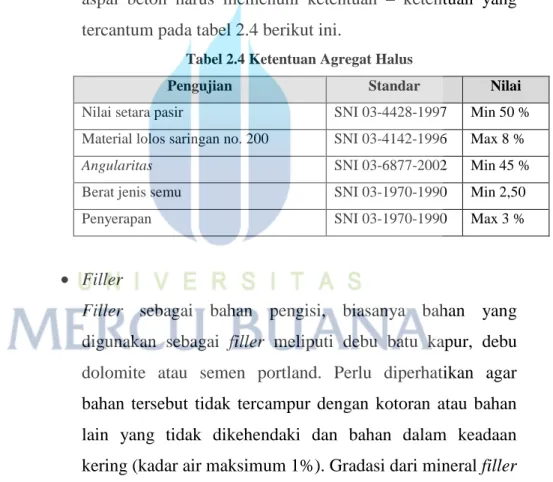

Agregat halus adalah agregat yang lolos saringan Nomor 8 (2,36 mm) minimum 80%. Agregat halus terdiri dari pasir alam atau pasir buatan atau pasir terak atau gabungan dari bahan – bahan tersebut. Agregat halus harus bersih, kering, kuat dan bebas dari gumpalan – gumpalan lempung dan bahan – bahan lain yang mengganggu serta terdiri dari butir – butir yang bersudut tajam dan mempunyai permukaan yang kasar. Agregat halus yang digunakan untuk campuran aspal beton harus memenuhi ketentuan – ketentuan yang tercantum pada tabel 2.4 berikut ini.

Tabel 2.4 Ketentuan Agregat Halus

Pengujian Standar Nilai

Nilai setara pasir SNI 03-4428-1997 Min 50 % Material lolos saringan no. 200 SNI 03-4142-1996 Max 8 %

Angularitas SNI 03-6877-2002 Min 45 %

Berat jenis semu SNI 03-1970-1990 Min 2,50

Penyerapan SNI 03-1970-1990 Max 3 %

• Filler

Filler sebagai bahan pengisi, biasanya bahan yang digunakan sebagai filler meliputi debu batu kapur, debu dolomite atau semen portland. Perlu diperhatikan agar bahan tersebut tidak tercampur dengan kotoran atau bahan lain yang tidak dikehendaki dan bahan dalam keadaan kering (kadar air maksimum 1%). Gradasi dari mineral filler sebagaimana tertera pada tabel 2.5 berikut ini.

UNIVERSITAS MERCU BUANA II-13

Tabel 2.5 Gradasi Mineral Filler No. Ukuran Saringan No. (MM) Filler (% Lolos)

1 No. 30 (0,59 mm) 100

2 No. 50 (0,279 mm) 95 – 100

3 No. 100 (0,149 mm) 90 – 100

4 No. 200 (0,074 mm) 70 – 100

2.5.2 Aspal

Menurut Silvia Sukirman, aspal didefinisikan sebagai material berwarna hitam atau coklat tua yang pada temperatur ruang berbentuk padat sampai agak padat dan jika dipanaskan sampai temperatur tertentu dapat menjadi lunak / cair. Aspal merupakan salah satu material konstruksi perkerasan lentur. Aspal merupakan komponen kecil, umumnya 4 – 10 % dari berat campuran, akan tetapi merupakan komponen yang relatif mahal.

Berdasarkan cara diperolehnya, aspal dapat dibedakan menjadi 2 jenis, yaitu :

a. Aspal alam

• Aspal gunung (rock asphalt), contoh : aspal pulau buton (aspal buton).

• Aspal danau (lake asphalt), contoh : aspal bermudez, trinidad.

Aspal buton adalah aspal alam yang terdapat di Indonesia yang berasal dari pulau buton dan sekitarnya. Aspal ini merupakan campuran antara bitumen dengan bahan mineral lainnya dalam bentuk batuan. Aspal ini berada di dalam tanah dengan variasi kedalaman mulai dari 1,5 meter dibawah permukaan tanah.

Karena berasal dari alam, aspal buton mempunyai kadar bitumen yang dikandungnya sangat bervariasi dari rendah sampai tinggi. Berdasarkan kadar bitumen yang dikandungnya aspal buton dibedakan atas B10, B13, B20, B25 dan B30.

UNIVERSITAS MERCU BUANA II-14 b. Aspal buatan

• Aspal minyak, merupakan hasil destilasi minyak bumi.

• Tar, merupakan hasil penyulingan batu bara.

Aspal minyak sering disebut aspal semen bersifat mengikat agregat pada campuran aspal beton dan memberikan lapisan kedap air serta tahan terhadap pengaruh asam, basa dan garam.

Aspal minyak dengan bahan dasar aspal dapat dibedakan menjadi :

• Aspal keras / panas (asphalt cement)

Aspal yang digunakan dalam keadaan cair dan panas, berbentuk padat suhu ruang. Pengelompokan aspal semen dapat dilakukan berdasarkan nilai penetrasi pada suhu 250C ataupun berdasarkan nilai viskositasnya. Di Indonesia, aspal semen biasanya dibedakan berdasarkan nilai penetrasinya yaitu :

AC pen 40 / 50, yaitu AC dengan penetrasi antara 40 – 50.

AC pen 60 / 70, yaitu AC dengan penetrasi antara 60 – 70.

AC pen 85 / 100, yaitu AC dengan penetrasi antara 80 – 100.

AC pen 120 / 150, yaitu AC dengan penetrasi antara 120 – 150.

AC pen 200 / 300, yaitu AC dengan penetrasi antara 200 – 300.

Aspal semen dengan penetrasi rendah digunakan di daerah bercuaca panas atau lalu lintas dengan volume tinggi, sedangkan aspal semen dengan penetrasi tinggi digunakan untuk daerah bercuaca dingin atau lalu lintas dengan

UNIVERSITAS MERCU BUANA II-15 volume rendah. Di Indonesia pada umumnya dipergunakan aspal semen dengan penetrasi 60/70.

• Aspal dingin / cair (cut back asphalt)

Aspal cair adalah campuran antara aspal semen dengan bahan pencair dari hasil penyulingan minyak bumi, yang digunakan dalam keadaan cair dan dingin serta berbentuk cair dalam temperatur ruang.

• Aspal emulsi (emulsion asphalt)

Aspal emulsi adalah suatu campuran aspal dengan air dan bahan pengemulsi. Dapat digunakan dalam keadaan dingin ataupun panas.

Dalam pekerjaan perkerasan jalan, aspal berfungsi sebagai bahan pengikat terhadap agregat, sebagai bahan pengisi rongga antar agregat dan pengisi pori – pori agregat.

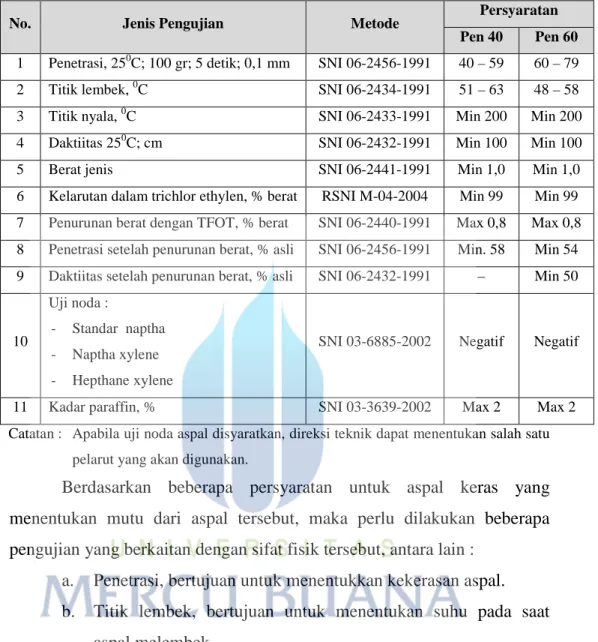

Di dalam pelaksanaan di lapangan ada beberapa sifat fisik aspal yang sangat mempengaruhi perencanaan, produksi dan kinerja campuran beraspal. Sifat – sifat fisik aspal itu antara lain durabilitas, adhesi, kohesi, kepekaan terhadap campuran, pengerasan dan penuaan. Sifat – sifat fisik tersebut tergantung dari mutu aspal itu sendiri. Adapun persyaratan untuk aspal keras yang berkaitan dengan mutu dari aspal tersebut. Dalam tabel 2.6 akan diuraikan mengenai jenis pengujian, metode pengujian, dan persyaratan untuk aspal pen 40 dan pen 60.

UNIVERSITAS MERCU BUANA II-16

Tabel 2.6 Persyaratan Aspal Keras Pen 40 Dan Pen 60

No. Jenis Pengujian Metode Persyaratan

Pen 40 Pen 60 1 Penetrasi, 250C; 100 gr; 5 detik; 0,1 mm SNI 06-2456-1991 40 – 59 60 – 79

2 Titik lembek, 0C SNI 06-2434-1991 51 – 63 48 – 58

3 Titik nyala, 0C SNI 06-2433-1991 Min 200 Min 200

4 Daktiitas 250C; cm SNI 06-2432-1991 Min 100 Min 100

5 Berat jenis SNI 06-2441-1991 Min 1,0 Min 1,0

6 Kelarutan dalam trichlor ethylen, % berat RSNI M-04-2004 Min 99 Min 99 7 Penurunan berat dengan TFOT, % berat SNI 06-2440-1991 Max 0,8 Max 0,8 8 Penetrasi setelah penurunan berat, % asli SNI 06-2456-1991 Min. 58 Min 54 9 Daktiitas setelah penurunan berat, % asli SNI 06-2432-1991 – Min 50

10

Uji noda :

- Standar naptha - Naptha xylene - Hepthane xylene

SNI 03-6885-2002 Negatif Negatif

11 Kadar paraffin, % SNI 03-3639-2002 Max 2 Max 2

Catatan : Apabila uji noda aspal disyaratkan, direksi teknik dapat menentukan salah satu pelarut yang akan digunakan.

Berdasarkan beberapa persyaratan untuk aspal keras yang menentukan mutu dari aspal tersebut, maka perlu dilakukan beberapa pengujian yang berkaitan dengan sifat fisik tersebut, antara lain :

a. Penetrasi, bertujuan untuk menentukkan kekerasan aspal.

b. Titik lembek, bertujuan untuk menentukan suhu pada saat aspal melembek.

c. Titik nyala, bertujuan untuk mengetahui suhu pada saat terlihat nyala api.

d. Daktilitas, bertujuan untuk mengetahui keelastisan dari aspal.

e. Berat jenis, bertujuan untuk mengetahui perbandingan antara berat aspal dengan volume aspal.

UNIVERSITAS MERCU BUANA II-17 2.5.3 Jerami

Jerami adalah bagian batang tumbuhan padi yang telah dipanen bulir – bulir buahnya dikurangi dengan akar dan bagian batang yang tertinggal. Tanaman padi menghasilkan jerami dengan jumlah yang setara dengan jumlah gabah yaitu 100%. Pemanfaatan jerami sebagian besar dibakar (37%) untuk pupuk, dijadikan alas kandang (36%) yang kemudian dijadikan kompos dan hanya sekitar 15% sampai 22% yang digunakan sebagai pakan ternak.

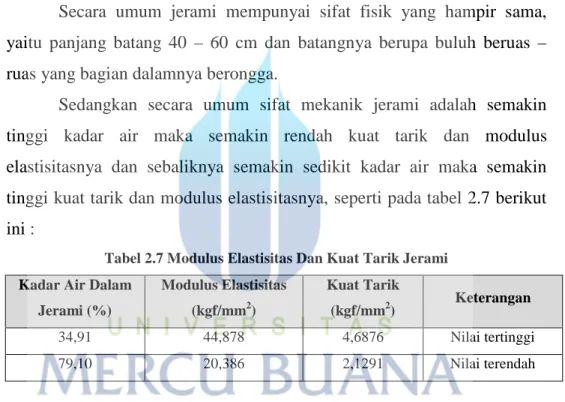

Secara umum jerami mempunyai sifat fisik yang hampir sama, yaitu panjang batang 40 – 60 cm dan batangnya berupa buluh beruas – ruas yang bagian dalamnya berongga.

Sedangkan secara umum sifat mekanik jerami adalah semakin tinggi kadar air maka semakin rendah kuat tarik dan modulus elastisitasnya dan sebaliknya semakin sedikit kadar air maka semakin tinggi kuat tarik dan modulus elastisitasnya, seperti pada tabel 2.7 berikut ini :

Tabel 2.7 Modulus Elastisitas Dan Kuat Tarik Jerami Kadar Air Dalam

Jerami (%)

Modulus Elastisitas (kgf/mm2)

Kuat Tarik

(kgf/mm2) Keterangan

34,91 44,878 4,6876 Nilai tertinggi

79,10 20,386 2,1291 Nilai terendah

Sedangkan kemampuan pembebanan maksimum jerami tertinggi 11,69 kgf diperoleh dari kadar air 76,72% dan terendah 7,79 kgf diperoleh pada kadar air 34,91%. (Dikutip Dari Seminar Ilmiah Hasil Penelitian Dan Pengembangan Bidang Fisika Terapan, 1994/1995 Oleh Akmadi Abbas, Arie Sudaryanto)

UNIVERSITAS MERCU BUANA II-18 2.6 Gradasi Agregat Gabungan

Gradasi atau distribusi partikel – partikel berdasarkan ukuran agregat merupakan hal penting dalam menentukan stabilitas perkerasan. Gradasi agregat mempengaruhi besarnya rongga antar butir yang akan menentukan stabilitas dan kemudahan dalam proses pelaksanaan.

Gradasi untuk campuran beraspal harus memenuhi batas – batas dan berada di luar daerah larangan (restriction zone). Gradasi agregat gabungan harus mempunyai jarak terhadap batas – batas toleransi yang diberikan dan terletak di luar daerah larangan.

Titik kontrol gradasi batas titik minimum dan maksimum untuk laston berada pada ukuran nominal, ukuran menengah (2,36 mm) dan ukuran kecil (0,075 mm), sehingga gradasi agregat campurannya harus berada di antara titik kontrol tersebut.

Zona terlarang atau zona terbatas suatu gradasi adalah suatu zona yang terletak pada garis kepadatan maksimum (kurva fuller) antara ukuran menengah 2,36 mm atau 4,75 mm dan ukuran 300 mikron. Gradasi agregat diharapkan menghindari daerah ini. Kurva fuller adalah kurva gragdasi dimana kondisi campuran memiliki kepdatan maksimum dengan rongga diantara mineral agregat (VMA) yang minimum.

Kurva fuller untuk campuran laston yang digunakan dalam spesifikasi terdapat pada rumus di bawah ini :

45 , 0

100

=

D P d

Dimana :

P = Persentase lolos saringan dengan bukaan saringan d (mm).

D = Ukuran maksimal agregat yang terdapat dalam campuran (mm).

D = Ukuran saringan agregat yang diperiksa

Adapun gradasi agregat gabungan untuk campuran beraspal panas dapat dilihat pada tabel 2.8 berikut ini :

UNIVERSITAS MERCU BUANA II-19

Tabel 2.8 Gradasi Agregat Gabungan

Ukuran Ayakan % Berat Yang Lolos

Latasir (SS) Lataston (HRS) Laston (AC)2

ASTM (mm) Kelas A Kelas B WC Base WC BC Base

11/2” 37,5 100

1” 25 100 90 – 100

3/4” 19 100 100 100 100 100 90 – 100 Max 90

1/2” 12,5 90 – 100 90 – 100 90 – 100 Max 90

3/8” 9,5 90 – 100 75 – 85 65 – 100 Max 90

No. 8 2,36 75 – 1003) 50 – 721) 35 – 551) 25 – 58 23 – 49 19 – 45

No. 16 1,18

No. 30 0,600 35 – 60 15 – 35

No. 200 0,075 10 – 15 8 – 13 6 – 12 2 – 9 4 – 10 4 – 8 3 – 7

Daerah Larangan

No. 4 4,75 39,5

No. 8 2,36 39,1 34,6 26,8 – 30,8

No. 16 1,18 25,6 – 31,6 22,3 – 28,3 18,1 – 24,1

No. 30 0,600 19,1 – 23,1 16,7 – 20,7 13,6 – 17,6

No. 200 0,075 15,5 13,7 11,4

Catatan :

1. Untuk HRS – WC dan HRS – Base, paling sedikit 80% agregat lolos ayakan No. 8 (2,36 mm) harus juga lolos ayakan no. 30 (0,600 mm). Kriteria gradasi senjang yang lolos ayakan No. 8 (2,36 mm) dan tertahan ayakan No. 30 (0,600 mm).

2. Untuk AC digunakan titik kontrol gradasi agregat, berfungsi sebagai batas – batas rentang utama yang harus ditempati oleh gradasi – gradasi tersebut. Batas – batas gradasi ditentukan pada ayakan ukuran nominal maksimum, ayakan menengah (2,36 mm) dari ayakan terkecil (0,75 mm).

3. Ukuran maksimum masing – masing campuran.

2.7 Sifat – Sifat Campuran Aspal Beton

Beton aspal dibentuk dari agregat, aspal dan atau tanpa bahan tambahan, yang dicampur secara merata atau homogen pada suhu tertentu. Campuran kemudian dihamparkan dan dipadatkan, sehingga terbentuk beton aspal yang padat. Secara analitis, dapat ditentukan sifat volumterik dari beton aspal padat, baik yang dipadatkan di laboratorium maupun di lapangan. Parameter yang biasa digunakan adalah VIM, VMA dan VFA.

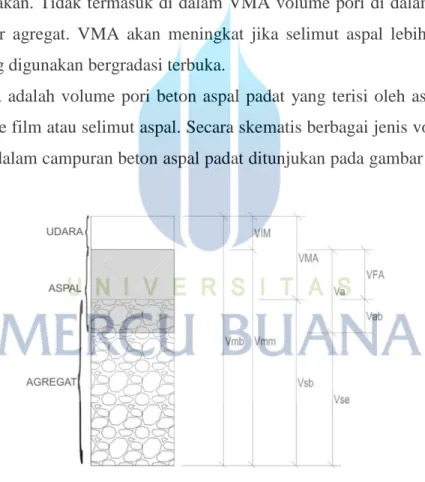

UNIVERSITAS MERCU BUANA II-20 VIM adalah volume pori yang masih tersisa setelah campuran beton aspal dipadatkan. VIM ini dibutuhkan untuk tempat bergesernya butir – butir agregat akibat pemadatan tambahan yang terjadi oleh repetisi beban lalu lintas atau tempat jika aspal menjadi lunak akibat meningkatnya temperatur. VIM terlalu besar akan mengakibatkan beton aspal padat berkurang kekedapan airnya sehingga berakibat meningkatnya proses oksidasi aspal yang dapat mempercepat penuaan aspal dan menurunkan sifat durabilitas beton aspal. VIM yang terlalu kecil akan mengakibatkan perkerasan mengalami bleeding jika temperatur meningkat.

VMA adalah volume pori di dalam beton aspal padat jika seluruh selimut aspal ditiadakan. Tidak termasuk di dalam VMA volume pori di dalam masing – masing butir agregat. VMA akan meningkat jika selimut aspal lebih tebal atau agregat yang digunakan bergradasi terbuka.

VFA adalah volume pori beton aspal padat yang terisi oleh aspal disebut juga volume film atau selimut aspal. Secara skematis berbagai jenis volume yang terdapat di dalam campuran beton aspal padat ditunjukan pada gambar 2.5 berikut ini :

Gambar 2.5 Skematis Berbagai Jenis Volume Beton Aspal

UNIVERSITAS MERCU BUANA II-21 Keterangan :

Vmb = Volume bulk dari campuran beton aspal padat.

Vsb = Volume agregat adalah volume bulk dari agregat (volume bagian masif + pori yang ada di dalam masing – masing butir agregat).

Vse = Volume agregat, adalah volume efektif dari agregat (volume bagian massif + pori yang tidak terisi aspal di dalam masing – masing butir agregat).

VMA = Volume pori di antara butir agregat di dalam beton aspal padat.

Vmm = Volume tanpa pori dari beton aspal padat.

VIM = Volume pori dalam beton aspal padat.

Va = Volume aspal dalam beton aspal padat.

VFA = Volume pori beton aspal yang terisi oleh aspal.

Vab = Volume aspal yang terarsobsi ke dalam agregat dari beton aspal padat.

2.7.1 Berat Jenis Bulk Campuran (Gsb)

Berat jenis bulk agregat total dalam campuran dapat dihitung dengan rumus sebagai berikut :

n n n

G P G

P G

P G

P

P P

P P

+ + + +

+ + +

= +

...

G ...

3 3 2 2 1 1

3 2 1 sb

Keterangan :

Gsb = Berat jenis bulk agregat campuran.

P1,P2, Pn = Persentase berat dari masing – masing fraksi terhadap berat total agregat campuran.

G1,G2, Gn = Berat jenis bulk dari masing – masing fraksi agregat (fraksi 1 sampai dengan fraksi n).

UNIVERSITAS MERCU BUANA II-22 2.7.2 Berat Jenis Effektif Agregat Campuran (Gse)

Berat jenis efektif agregat campuran dapat ditentukan dengan rumus sebagai berikut :

a a mm

a

G P G

P

−

= − 100 Gse 100

Keterangan :

Gse = Berat jenis effektif agregat pembentuk beton aspal padat.

Gmm = Berat jenis maksimum dari beton aspal yang belum dipadatkan.

Pa = Kadar aspal terhadap berat beton aspal padat, %.

Ga = Berat jenis aspal.

2.7.3 Berat Jenis Maksimum Campuran

Berat jenis maksimum (Gmm) campuran untuk masing – masing kadar aspal dapat dihitung menggunakan berat jenis efektif (Gse) rata – rata sebagai berikut :

b b se s

mm

G P G

P P

−

mm = G

Keterangan :

Gmm = Berat jenis maksimum dari beton aspal yang belum dipadatkan.

Pmm = Persen berat total campuran (100).

Ps = Kadar agregat, persen terhadap berat total campuran.

Pb = Kadar aspal, persen terhadap total berat campuran.

Gse = Berat jenis effektif agregat.

Gb = Berat jenis aspal.

UNIVERSITAS MERCU BUANA II-23 2.7.4 Penyerapan

Penyerapan aspal dinyatakan dalam persen terhadap berat agregat total, tidak terhadap berat campuran. Perhitungan penyerapan aspal (Pba) adalah sebagai berikut :

se sb

sb se

G G

G G 100 .

Pba = −

Keterangan :

Pba = Penyerapan aspal, persen total agregat.

Gsb = Berat jenis bulk agregat.

Gse = Berat jenis effektif agregat.

Gb = Berat jenis aspal.

2.7.5 Kadar Aspal Effektif Yang Menyelimuti Agregat

Kadar efektif (Pae), yang dinyatakan sebagai persentase terhadap berat beton aspal padat. Dapat dihitung dengan rumus :

−

= a Pab Ps P 100 Pae

Keterangan :

Pae = Kadar aspal effektif yang menyelimuti butir – butir agregat, % terhadap berat beton aspal padat.

Pa = Kadar aspal terhadap berat beton aspal padat, %.

Ps = Kadar agregat, % terhadap berat beton aspal padat.

Pab = Kadar aspal yang terabsorbsi ke dalam butir agregat, % terhadap berat agregat.

UNIVERSITAS MERCU BUANA II-24 2.7.6 Volume Pori Dalam Agregat Campuran (VMA)

Perhitungan VMA terhadap campuran total adalah dengan rumus di bawah ini :

a. Terhadap berat campuran total

sb s mb

G P MA G .

100

V = −

Keterangan :

VMA = Volume pori antara agregat di dalam beton aspal padat, % dari volume bulk beton aspal padat.

Gmb = Berat jenis bulk dari beton aspal padat.

Ps = Kadar agregat, % terhadap berat beton aspal padat.

Gsb = Berat jenis bulk dari agregat pembentuk beton aspal padat.

b. Terhadap berat agregat total

− +

= .100

100 . 100 100

V

b sb

mb

P G

MA G

Keterangan :

VMA = Volume pori antara agregat di dalam beton aspal padat, % dari volume bulk beton aspal padat.

Gmb = Berat jenis bulk dari beton aspal padat.

Pb = Kadar aspal, % terhadap berat agregat.

Gsb = Berat jenis bulk dari agregat pembentuk beton aspal padat.

UNIVERSITAS MERCU BUANA II-25 2.7.7 Volume Pori Dalam Beton Aspal Padat

VIM dinyatakan dalam persentase terhadap volume beton aspal padat. Volume rongga udara dalam persen dapat ditentukan dengan rumus berikut :

mm mb mm

G G G −

=100 . VIM

Keterangan :

VIM = Volume pori dalam beton aspal padat, % dari volume bulk beton aspal padat.

Gmm = Berat jenis maksimum dari beton aspal yang belum dipadatkan.

Gmb = Berat jenis bulk dari beton aspal padat.

2.7.8 Volume Pori Antara Butir Agregat Terisi Aspal (VFA) Untuk menghitung VFA dapat menggunakan rumus berikut :

( )

VMA VIM FA=100 .VMA− V

Keterangan :

VFA = Volume pori antar butir agregat yang terisi oleh aspal, % dari VMA.

VMA = Volume pori antara agregat di dalam beton aspal padat, % dari volume bulk beton aspal padat.

VIM = Volume pori dalam beton aspal padat, % dari volume bulk beton aspal padat.

2.8 Pengujian Campuran Aspal Beton 2.8.1 Uji Marshall

Pemeriksaan marshall test dimaksudkan untuk menentukan ketahanan atau stabilitas terhadap kelelehan plastis (flow). Dalam pengujian marshall digunakan benda uji standar dengan tinggi 2,5 inci dan diameter 4 inci yang dibuat melalui proses pemanasan, baik pada

UNIVERSITAS MERCU BUANA II-26 pencampuran agregat hingga pemadatannya. Cara kerja beton aspal padat ditentukan melalui pengujian benda uji yang meliputi :

a. Penentuan berat volume benda uji.

b. Pengujian nilai stabilitas, adalah kemampuan maksimum beton aspal padat menerima beban sampai terjadi kelelehan plastis.

c. Pengujian kelelehan (flow) adalah besarnya perubahan bentuk plastis dari beton aspal padat akibat adanya beban sampai batas keruntuhan.

d. Perhitungan Kuosien Marshall adalah perbandingan antara nilai stabilitas dan flow.

e. Perhitungan berbagai jenis volume pori dalam beton aspal padat (VIM, VMA dan VFA)

f. Perhitungan tebal selimut atau film aspal.

g. Dari beberapa pengujian yang umum dilakukan untuk menentukan kinerja beton aspal, terlihat bahwa hanya nilai stabilitas dan flow yang ditentukan dengan mempergunakan alat marshall sedangkan parameter lainnya ditentukan melalui penimbangan benda uji dan perhitungan.

2.8.2 Uji Indeks Perendaman

Tes ini bertujuan untuk mengetahui sejauh mana daya tahan ikatan campuran agregat dan aspal serta nilai sisa dari suatu campuran terhadap pengaruh air. Perendaman dilakukan dengan cara merendam benda uji kedalam waterbath pada suhu 600C selama jangka waktu 30 menit, 24 jam, 3 hari dan 7 hari. Hasil yang didapat dari tes perendaman marshall adalah rasio stabilitas rendaman 24 jam dan 3 hari dibagi dengan stabilitas akibat rendaman selama 30 menit dengan target yang harus dicapai (Indeks Kekuatan Sisa / IKS) yaitu lebih besar dari 75%.

UNIVERSITAS MERCU BUANA II-27 Untuk menentukan indeks kekuatan sisa (IKS) dapat menggunakan rumus :

% 100 1

1 2

1 x

S S IKS S

−

−

=

Keterangan :

IKS = Indeks kekuatan sisa (%), harus lebih besar dari 75%.

S1 = Stabilitas hasil rendaman 30 menit pada suhu 600C (kg).

S2 = Stabilitas hasil rendaman 24 jam pada suhu 600C (kg).

2.8.3 Uji Wheel Tracking

Uji wheel tracking dilakukan guna memberikan gambaran ketahanan campuran terhadap pemadatan sekunder dan perubahan bentuk (deformasi) serta simulasi pembebanan yang akan diterima perkerasan dilapangan. Pengujian dilakukan pada suhu ruang 600C dengan beban 6,4

± 0,15 kg/cm2 yang setara dengan beban kendaraan berat (Japan Road Association, 1998).

Dari hasil pengujian wheel tracking tersebut dapat diperoleh stabilitas dinamis (lintasan/mm) dan kecepatan deformasi (mm/menit).

Berdasarkan spesifikasi yang dikeluarkan Praswil 2003, Stabilitas Dinamis untuk campuran aspal panas dengan modifier minimal 2500 lintasan/mm.

Nilai deformasi diperoleh dari kedalaman permukaan benda uji akibat beban repetisi.

UNIVERSITAS MERCU BUANA II-28 2.9 Studi Terdahulu

Pengujian karakteristik campuran laston dengan aspal minyak modifier asbuton dan serat alam (jerami) pernah dilakukan pada tahun 2012. Yang dimana pada pengujian itu didapatkan hasil :

Tabel 2.9 Hasil Pengujian Aspal Pada Penelitian Sebelumnya

NO JENIS PENGUJIAN METODE HASIL

PENGUJIAN

1 Penetrasi 250C; 100 gram; 5 detik;

0,1 mm SNI 06 – 2456 – 1991 77,83

2 Titik lembek, 0C SNI 06 – 2434 – 1991 48,5

3 Titik nyala, 0C SNI 06 – 2433 – 1991 247

4 Daktilitas 250C, cm SNI 06 – 2432 – 1991 134,17

5 Berat jenis SNI 06 – 2441 – 1991 1,07

Tabel 2.10 Hasil Pengujian Agregat Kasar Pada Penelitian Sebelumnya NO JENIS PENGUJIAN METODE HASIL PENGUJIAN

1 Berat jenis dan penyerapan SNI 03 – 1969 – 1990

Berat jenis bulk = 2,65 Berat jenis SSD = 2,68 Berat jenis semu = 2,74 Penyerapan air = 1,22 2 Keausan (abrasi) dengan

alat LA SNI 03 – 2471 – 1991 33,08

Tabel 2.11 Hasil Pengujian Agregat Halus Pada Penelitian Sebelumnya JENIS PENGUJIAN METODE HASIL PENGUJIAN

Berat jenis dan penyerapan SNI 03 – 1969 – 1990

Berat jenis bulk = 2,26 Berat jenis SSD = 2,27 Berat jenis semu = 2,29 Penyerapan air = 0,46

Tabel 2.12 Hasil Pengujian Filler Pada Penelitian Sebelumnya

JENIS PENGUJIAN METODE HASIL PENGUJIAN Berat jenis SNI 03 – 1969 – 1990 2,94

UNIVERSITAS MERCU BUANA II-29

Tabel 2.13 Persentase Agregat Dalam Campuran Pada Penelitian Sebelumnya

UKURAN SARINGAN

AC – WC % BERAT YANG LOLOS

SARINGAN (KUMULATIF)

KUMULATIF TERTAHAN

TERTAHAN MASING –

MASING SARINGAN

% BERAT YANG LOLOS SARINGAN

11/2” 38,1 mm – – – – –

1” 25,4 mm – – – – –

3/4” 19 mm 100 – 100,00 – –

1/2” 12,7 mm 90 – 100 – 95,00 5,00 5,00

3/8” 9,51 mm Max. 90 – 80,00 20,00 15,00

No. 4 4,76 mm – – – – –

No. 8 2,38 mm 25 – 58 39,1 39,10 60,90 40,90

No. 16 1,16 mm – 25,6 – 31,6 28,60 71,40 10,50

No. 30 0,595 mm – 19,1 – 23,1 21,10 78,90 7,50

No. 50 0, 30 mm – 15,5 15,50 84,50 5,60

No. 200 0, 074 mm 4 – 10 – 7,00 93,00 8,50

Filler – – – 100,00 7,00

Tabel 2.14 Hasil Pengujian Jerami Pada Penelitian Sebelumnya JENIS PENGUJIAN HASIL PENGUJIAN

Berat jenis 0,92

Tabel 2.15 Hasil Pengujian Aspal Berserat Pada Penelitian Sebelumnya

NO JENIS PENGUJIAN METODE HASIL PENGUJIAN

0,10% 0,20% 0,30% 0,40% 0,50%

1 Penetrasi 250C; 100 gram; 5

detik; 0,1 mm SNI 06 – 2456 – 1991 75,3 69,8 62,47 57,13 60,27 2 Titik lembek, 0C SNI 06 – 2434 – 1991 53 47,25 55,75 47 48,25

3 Titik nyala, 0C SNI 06 – 2433 – 1991 245 220 225 120 236

4 Daktilitas 250C, cm SNI 06 – 2432 – 1991 119,67 106,67 118 59,83 67,17

5 Berat jenis SNI 06 – 2441 – 1991 1,05 1,05 1,04 1,04 1,03

UNIVERSITAS MERCU BUANA II-30

Tabel 2.16 Hasil Pengujian Aspal Modifier Pada Penelitian Sebelumnya

NO JENIS PENGUJIAN METODE HASIL PENGUJIAN

70% : 30% 75% : 25% 80% : 20%

1 Penetrasi 250C; 100 gram; 5

detik; 0,1 mm SNI 06 – 2456 – 1991 48,83 57,87 50,53

2 Titik lembek, 0C SNI 06 – 2434 – 1991 51,5 51,5 47,75

3 Titik nyala, 0C SNI 06 – 2433 – 1991 238 225 220

4 Daktilitas 250C, cm SNI 06 – 2432 – 1991 22 23,67 19,67

5 Berat jenis SNI 06 – 2441 – 1991 1,17 1,27 1,1

Tabel 2.17 Hasil Pengujian Marshall Pada Penelitian Sebelumnya

Kadar Aspal

Berat Benda Uji

Berat

Isi VIM VMA VFB Stabilitas Flow MQ Kering Dalam

Air SSD

(%) (gram) (gram) (gram) (t/m3) (%) (%) (%) (kg) (mm) (kg/mm) 7 1073,13 574,33 1078,33 2,13 5,41 16,37 66,98 1507,52 4,13 367,89 7.5 1067,80 572,00 1071,57 2,14 4,65 16,51 71,82 1527,02 3,87 393,97 8 1067,83 568,67 1071,60 2,12 4,89 17,51 72,05 1815,21 4,00 459,21 8.5 1045,00 554,33 1051,33 2,10 5,42 18,75 71,07 1655,20 3,87 431,02 9 1059,50 570,00 1061,07 2,16 2,56 17,08 85,04 1343,11 4,28 323,59

Tabel 2.18 Hasil Pengujian Indeks Perendaman Pada Penelitian Sebelumnya

Kadar Aspal

Berat Benda Uji

Berat

Isi VIM VMA VFB Stabilitas Flow MQ Kering Dalam

Air SSD

(%) (gram) (gram) (gram) (t/m3) (%) (%) (%) (kg) (mm) (kg/mm) 8 1075,93 581,00 1080,77 2,15 3,56 16,36 78,21 1480,08 5,86 252,50

Maka berdasarkan data – data pengujian di atas dapat disimpulkan sebagai berikut :

a. Aspal modifier 75 : 25 (aspal pen 60/70 dengan kadar 75% + asbuton kadar 25% + serat alam (jerami) 0,3%) mengalami perubahan karakteristik dari sifat asal aspal pen 60/70 yaitu peningkatan angka titik lembek, peningkatan angka titik nyala, peningkatan angka berat jenis, penurunan angka penetrasi dan penurunan angka daktilitas hal ini disebabkan karena asbuton dan jerami mempunyai teksture yang

UNIVERSITAS MERCU BUANA II-31 lebih kasar dan tidak mudah cair dengan proses pemanasan sehingga berakibat pada perubahan karakteristik aspal.

b. Aspal modifier 75 : 25 memenuhi syarat untuk campuran laston AC – WC. Meskipun ada beberapa karakteristik pengujian yang tidak memenuhi persyaratan standar namun secara umum campuran aspal tersebut memenuhi persyaratan pada waktu dilakukan pengujian indeks perendaman dan marshall. Indeks kekuatan sisa setelah perendaman 24 jam juga masih diatas batas minimum yang disyaratkan yaitu 77,36%.