METODE REAKSI FASA PADAT

SUPARMAN

Tesis

Sebagai salah satu syarat untuk memperoleh gelar Magister Sains pada

Program Studi Biofisika

SEKOLAH PASCASARJANA INSTITUT PERTANIAN BOGOR

BOGOR 2010

Dengan ini saya menyatakan bahwa tesis Sintesis Silikon Karbida dari Silika Sekam Padi dan Karbon Kayu dengan Metode Reaksi Fasa Padat adalah karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan tercantum dalam Daftar Pustaka di bagian akhir tesis ini.

Bogor, Maret 2010

Suparman NRP G751080051

Charcoal by Solid State Reaction Method. Under direction of AKHIRUDDIN MADDU and GUSTAN PARI

The agricultural waste such as rice husk and meubel waste such as powder wood does not used in an optimal fashion for functional material. Silica were synthesized from rice husk by burning and refining. Rice husk contains silica ± 10,5% with purity 95,1%. Carbon were synthesized from powder wood in reactor.

The aim of our research was synthesis silicon carbide (SiC) from rice husk and wood. Silica and carbon mixture with ratio 5/3 and 1/3 were reacted by solid state reaction. SiC ceramic was produced by milling, hidrothermal, and sintering. The product was analyzed by X-Ray Diffraction, Scanning Electron Microscopy, Energy Dispersive Spectroscopy, Ultra Violet -Visible spectrometry, and I-V meter. The Size of crystal vary from 18 to 200 nm. The SiC ceramic is semiconductor material that can used to electronic aplication.

Keywords: synthesis, silica, carbon, silicon carbide, milling, hydrothermal and sintering

Kayu dengan Metode Reaksi Fasa Padat. Dibimbing oleh AKHIRUDDIN MADDU dan GUSTAN PARI.

Indonesia merupakan negara agraris penghasil beras dan mempunyai hutan tropis yang luas sehingga menjadi penghasil kayu utama dunia. Industri pertanian dan industri pengolahan kayu menjadi barang jadi seperti meubel merupakan penghasil limbah. Limbah pertanian berupa sekam padi dan limbah meubel berupa serbuk kayu belum dimanfaatkan secara optimal sebagai material fungsional.

Bertolak dari hal tersebut maka penelitian ini dilakukan dengan memanfaatkan limbah-limbah tersebut yang diharapkan dapat menjadi bahan dasar untuk berbagai aplikasi. Tujuan penelitian untuk mensintesis silikon karbida dari sekam padi dan serbuk kayu.

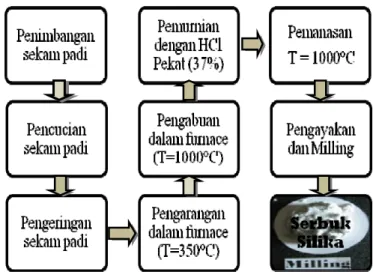

Sintesis SiC dilakukan dengan metode reaksi fasa padat antara SiO2 dari sekam padi dan C dari serbuk kayu Lembasung dengan cara milling, hidrothermal, sintering, dan kombinasinya. Sintesis SiO2 dari sekam padi melalui penimbangan, pencucian, pengeringan, pengarangan, pengabuan, dan pemurnian. Hasil yang diperoleh berupa silika (SiO2) 95,14 %, Al2O3 (1,69%), Na2O (0,647%), CaO (0,602%), K2O (0,449%), MgO (0,362%), Fe2O3(0,262%), MnO (0,207%), As2O3(0,119%), Cs2O (0,117%), P2O5(0,113%), ZnO (0,0853%), Ar (0,055%), Cl(0,048%), Rb2O (0,0179%), Yb2O3 (0,0169%), CuO (0,0118%). Sintesis C dari serbuk kayu Lembasung (Shorea atrinervosa) melalui pengarangan dalam reaktor hingga temperatur 500°C. Hasil yang diperoleh berupa kandungan karbon 85,365%, zat terbang (volatile matter) 14,135%, kadar abu (fly ash) 0,5%.

Pengayakan dan milling selama 3 jam silika dan karbon dilakukan untuk mereduksi ukuran butir agar lebih mudah bereaksi.

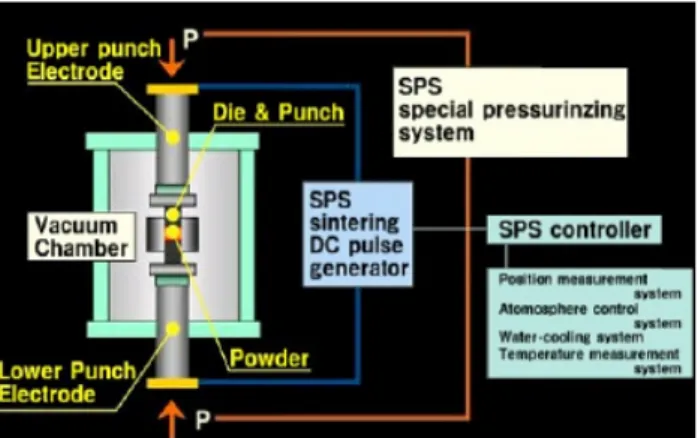

Sintesis SiC melalui milling dengan kecepatan 600 rpm selama 144 jam dan milling energi mekanik tinggi berkecepatan 1400 rpm selama 6 jam. Proses mekanik kimia menyebabkan terjadinya perubahan ukuran partikel menjadi partikel-parikel yang berukuran lebih halus dan terjadinya reaksi kimia. Sintesis SiC melalui proses hidrothermal dengan katalisator amonium hidroksida (NH4OH) pada temperatur ± 100°C dan tekanan ± 3 MPa. Temperatur zat cair dan tekanan uap menjadi agen reaksi kimia. Mineral-mineral yang stabil pada lingkungan hidrothermal mengkristal. Sintesis SiC melalui sintering dilakukan dalam ruang vakum pada spark plasma sintering (SPS) dengan temperatur 1300°C selama 8 menit bertekanan ±30 MPa. Reaksi kimia terjadi akibat pengaruh tekanan dan temperatur tinggi.

Karakterisasi material keramik SiC dilakukan dengan XRD, SEM dan EDS, mikroskop optik digital, UV-Vis spektrometer, dan I-V meter. Berdasarkan pola difraksi sinar-X teridentifikasi puncak-puncak yang bersesuaian dengan puncak- puncak SiC pada sudut 2θ yaitu 26,6°; 44,5°; 44,6°; 44,7°; 45,5°; 64,8°; 64,95°;

65,6°; 77,8°. Pengamatan dengan mikroskop optik memperlihatkan bahwa SiC telah terbentuk dengan milling. Kenampakan morfologi sampel hasil sintering memperlihatkan adanya bidang kristal SiC. Perubahan perbandingan komposisi SiO2 terhadap C setelah reaksi menandakan telah terbentuknya SiC. Pemetaan unsur dengan EDS memperlihatkan unsur Si dan C bersinggungan langsung yang

(350-870) nm. Reflektans meningkat dengan cepat pada panjang gelombang 350 nm hingga 400 nm. Daerah serapan maksimun keramik SiC adalah daerah Ultra Violet. Pengukuran karakteristik arus-tegangan memperlihatkan adanya respon terhadap cahaya dimana peningkatan resistivitas keramik berbanding lurus dengan energi cahaya yang diterima. Berdasarkan nilai resistivitas keramik, maka SiC yang diperoleh bersifat semikonduktor. Ketidak murnian keramik SiC membuatnya sebagai semikonduktor ekstrinsik.

©Hak Cipta Milik IPB, tahun 2010 Hak Cipta dilindungi Undang-Undang

Dilarang mengutip sebagian atau seluruh karya tulis ini tanpa mencantumkan atau menyebutkan sumbernya. Pengutipan hanya untuk kepentingan pendidikan, penelitian, penulisan karya ilmiah, penyusunan laporan, penulisan kritik, atau tinjauan suatu masalah; dan pengutipan tersebut tidak merugikan kepentingan yang wajar IPB

Dilarang mengumumkan dan memperbanyak sebagian atau seluruh Karya tulis dalam bentuk apa pun tanpa izin IPB

M

IN

METODE

SEKOLA NSTITUT

REAKSI

SUPARM

AH PASC T PERTA

BOGO 2010

I FASA PPADAT

MAN

CASARJA ANIAN BO

ANA OGOR OR

0

NIM : G751080051

Disetujui Komisi Pembimbing

Dr. Akhiruddin,S.Si,M.Si Dr. Gustan Pari,M.Si,APU

Ketua Anggota

Diketahui

Ketua Program Studi Dekan Sekolah Pascasarjana

Biofisika

Dr. Agus Kartono, M.Si Prof. Dr. Ir. Khairil Anwar Notodiputro, MS

Tanggal Ujian: 18 Maret 2010 Tanggal Lulus:

Penguji Luar Komisi pada Ujian Tesis: Dr. Ir. Irmansyah, M.Si

Puji dan syukur penulis panjatkan kehadirat Allah SWT atas segala karunia- Nya sehingga tesis ini berhasil diselesaikan. Tema penelitian adalah sintesis silikon karbida dari silika sekam padi dan karbon kayu dengan metode reaksi fasa padat. Penelitian ini memanfaatkan limbah industri pertanian berupa sekam padi dan limbah meubel berupa serbuk kayu gergaji. Penelitian dilaksanakan sejak Juli 2009 hingga Februari 2010 di Laboratorium Biofisika Departemen Fisika IPB, Laboratorium Terpadu Puslitbang Hasil Hutan, BATAN Serpong, dan Pusat Penelitian dan Pengembangan Geologi Laut (PPGL) Bandung.

Terima kasih penulis ucapkan kepada Bapak Dr. Akhiruddin Maddu, S.Si, M.Si dan Bapak Dr. Gustan Pari, M.Si, APU selaku pembimbing. Disamping itu, penghargaan penulis sampaikan kepada Bapak Dr. Irzaman Ketua Departemen Fisika Fakultas MIPA beserta staf yang banyak memberikan saran dan motivasi, Kepala Lab.Terpadu Puslitbang Hasil Hutan beserta staf terkhusus Bapak Didik, Dadang, dan Mahfudin. Bapak Direktur PT BIN BATAN Serpong beserta staf dan secara khusus Bapak Drs. Sulistyoso, MT atas segala bantuannya.

Penghargaan yang sebesar-besarnya kepada Pemerintah Daerah dan Dinas Pendidikan Kabupaten Bulungan atas bantuan dana pendidikan dan penelitian.

Ungkapan terima kasih teristimewa disampaikan kepada ayahanda Haru Mappong (alm) dan ibunda Hafila (alm), istri tercinta Faridah, dan kedua buah hatiku Akhlak Muhammad Ihsan dan Rahmania Nur Hafidzah, ibu mertua Sakka atas segala doa dan kasih sayangnya. Tak lupa penulis ucapkan terima kasih kepada teman-teman mahasiswa Mayor Biofisika Sekolah Pascasarjana IPB dan semua pihak yang telah memberikan bantuannya baik secara langsung maupun tidak langsung selama penelitian hingga selesainya tesis ini

Penulis menyadari adanya kekurangan dan kelemahan dalam penulisan tesis ini. Oleh karena itu, penulis terbuka menerima saran dan kritik dari pihak lain yang sifatnya membangun demi perbaikan pada masa-masa mendatang.

Semoga karya ilmiah ini bermanfaat.

Bogor, Maret 2010 Suparman

Penulis dilahirkan di Patobong/Pinrang Sulawesi Selatan pada tanggal 5 Oktober 1973 dari ayah Haru Mappong dan ibu Hafila. Penulis merupakan putra ketujuh dari sepuluh bersaudara.

Tahun Ajaran 1992/1993 penulis menjadi siswa kelas khusus Balai Pelatihan Guru Ujung Pandang. Tahun 1993 penulis lulus dari SMA Negeri Langnga dan pada tahun yang sama lulus seleksi masuk UNHAS melalui jalur Ujian Masuk Perguruan Tinggi Negeri. Penulis memilih Jurusan Teknik Geologi, Fakultas Teknik, lulus tahun 2000. Selama menjadi mahasiswa pernah menjadi asisten mata kuliah Mineralogi/Kristalografi dan mata kuliah Geologi Dasar.

Tahun 1996 s/d 1997 aktif mengajar di Bimbingan Belajar KMP Unhas. Penulis menempuh pendidikan Akta Mengajar Universitas Terbuka, lulus tahun 2006.

Tahun 1998 penulis menjadi tenaga pendamping Program Aksi Pemberdayaan Masyarakat Tani Menuju Ketahanan Pangan Nasional. Tahun 2000 s/d 2004 penulis bekerja sebagai guru honorer SMP YPKU, MTs Al Khairaat dan MA Alkhairaat Pulau Bunyu. Tahun 2003 s/d 2006 menjadi guru bantu SMP Negeri 2 Bunyu. Tahun 2004 s/d 2008 penulis bekerja sebagai Ketua UPK Program Pengembangan Kecamatan di Kecamatan Bunyu. Tahun 2006 menjadi guru tetap (PNS) di SMP Negeri 2 Bunyu Kabupaten Bulungan Kalimantan Timur. Tahun 2008 mendapat beasiswa dari Pemerintah Daerah Kabupaten Bulungan melalui Dinas Pendidikan Kabupaten Bulungan untuk melanjutkan pendidikan ke Sekolah Pascasarja Institut Pertanian Bogor Program Mayor Biofisika, lulus Maret 2010.

DAFTAR TABEL ... xii

DAFTAR GAMBAR ... xiii

DAFTAR LAMPIRAN ... xv

PENDAHULUAN ... 1

Latar Belakang ... 1

Perumusan masalah ... 2

Tujuan Penelitian ... 3

Manfaat Penelitian ... 3

Ruang Lingkup Penelitian ... 3

TINJAUAN PUSTAKA Pendahuluan ... 4

Silikon Karbida ... 5

Cacat Kristal ... 12

Milling ... 14

Sintering ... 15

Hidrotermal ... 17

Karakterisasi Silikon Karbida ... 17

METODOLOGI PENELITIAN Waktu dan Tempat Penelitian ... 19

Alat dan Bahan ... 19

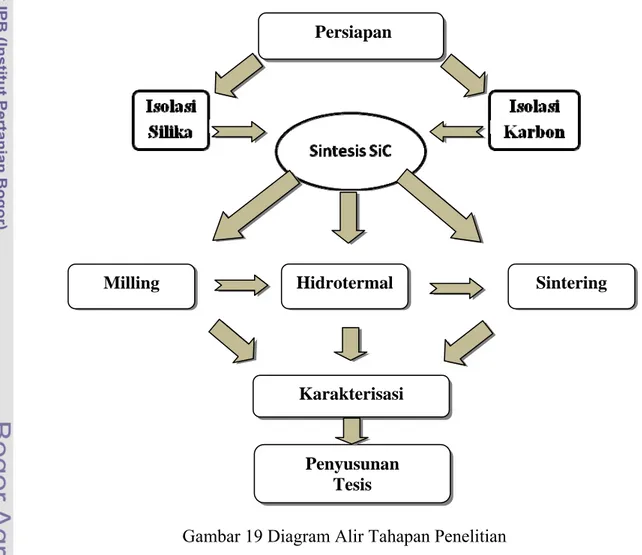

Tahapan Penelitian ... 20

Isolasi Silika dari Sekam Padi ... 21

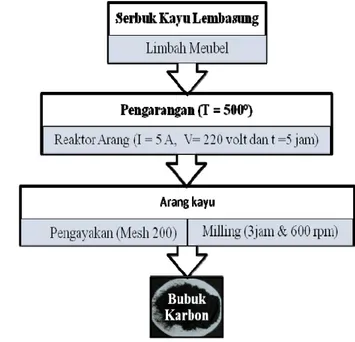

Isolasi Karbon dari Serbuk Kayu Lembasung ... 24

Milling Silika dan Karbon ... 26

Sintesis Silikon Karbida (SiC ... 26

Milling ... 28

Hidrotermal ... 28

Sintering ... 28

Kode Sampel ... 30

HASIL DAN PEMBAHASAN Silika Hasil Isolasi dari Sekam Padi ... 31

Karbon Hasil Isolasi dari Serbuk Kayu Lembasung ... 32

Karakterisasi Hasil Sintesis ... 33

KESIMPULAN DAN SARAN Kesimpulan dan saran ... 48

DAFTAR PUSTAKA ... 49

LAMPIRAN ... 51

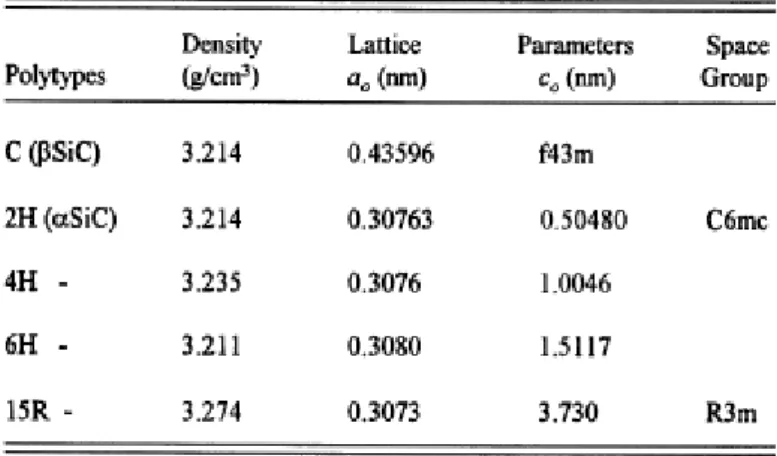

1 Politipe umum SiC ... 8 2 Data struktur silikon karbida pada temperatur 298°K ... 9 3 Hubungan struktur antara SiC, Si dan C ... 9 4 Kandungan senyawa-senyawa oksida logam dan non logam

pada abu sekam ... 31 5 Nilai resistivitas sampel hasil kombinasi milling dan sintering

HEM6SPS ... 46 6 Perbandingan nilai resistivitas sampel terhadap sinar UV ... 47

1 Diagram atom karbon dalam keadaan dasar (ground state) ... 6

2 Skema orbital-orbital s dan p ... 6

3 Awan ikatan orbital hybrid sp3 menunjukkan ikatan kovalen ... 7

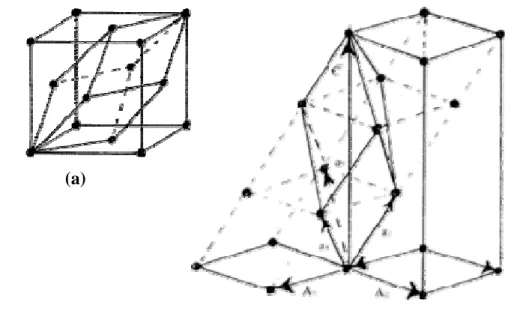

4 Struktur β-SiC ... 7

5 Skema unit sel silikon karbida ... 8

6 Urutan lapisan ABCABC Struktur β-SiC sepanjang bidang (112) ... 8

7 Urutan lapisan struktur 6H αSiC sepanjang bidang (112) ... 8

8 Skema struktur α-SiC (2H) ... 9

9 Hubungan struktur rombohedral dengan kubik dan heksagonal ... 12

10 Cacat titik dalam sebuah kristal ... 12

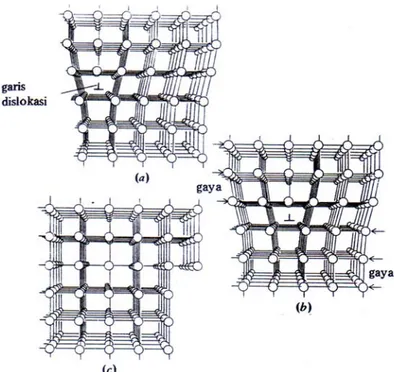

11 Cacat kristal dislokasi ... 13

12 Slip akibat dislokasi melalui kristal yang mengalami tegangan ... 13

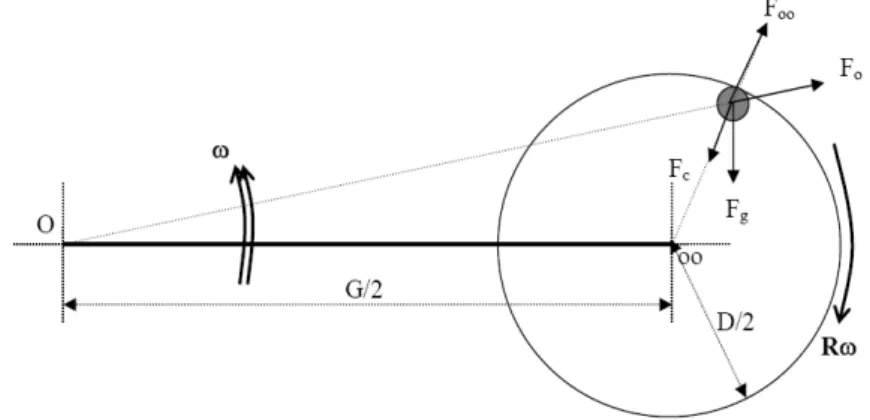

13 Skema dasar percepatan dalam sebuah planetary mill ... 14

14 Milling untuk reduksi ukuran butir partikel abu sekam dan arang ... 15

15 Mesin milling dan kelengkapannya ... 15

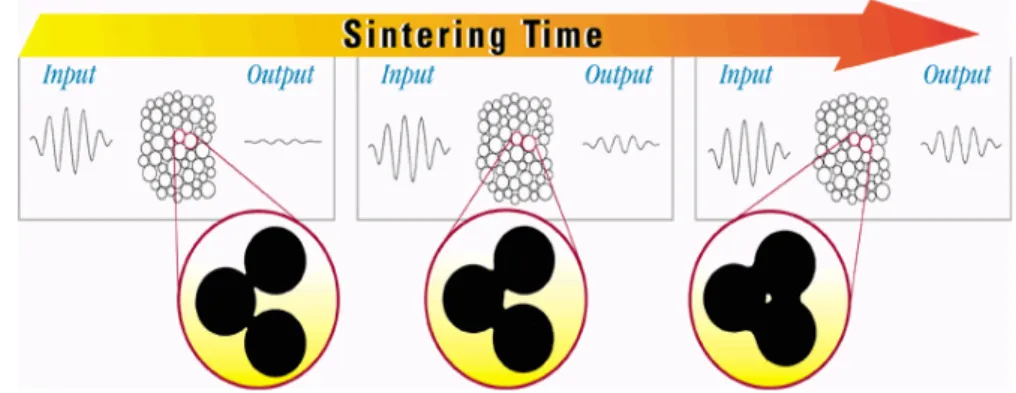

16 Hubungan antara butir-butir partikel pada proses sintering ... 16

17 Susunan dasar sistem SPS ... 17

18 Nilai resistivitas berbagai bahan ... 18

19 Diagram alir tahapan penelitian ... 20

20 Diagram alir isolasi silika dari sekam padi ... 22

21 Pengabuan sekam padi ... 23

22 Pengasaman abu sekam dengan HCl pekat ... 23

25 Diagram alir Isolasi Karbon dari Serbuk Kayu Lembasung ... 25

26 Reaktor arang dan kelengkapannya ... 25

27 Uap cair hasil proses pengarangan serbuk kayu Lembasung ... 26

28 Diagram alir sintesis SiC ... 27

29 Pola difraksi untuk karbon kayu, silika sekam padi dan amplas (SiC) ... 32

30 Citra mikroskopis arang kayu setelah milling 3 jam ... 33

31 Morfologi permukaan campuran silika dan karbon setelah milling. Perbandingan silika dan karbon 5/3 (a) dan perbandingan silika dan karbon 1/3 (b). Perbesaran 200 kali ... ... 33

32 Material keramik hasil sintering ... 34

33 Pola difraksi untuk sampel ML144. SPS3, MLSPS144 dan SiC (amplas) ... 35

34 Pola XRD pada sampel HEM6, HEM6SPS, HEM6HDSPS dan HD24.. 37

35 Morfologi permukaan keramik sampel SPS3. Perbesaran 1000 kali ... 38

36 Morfologi permukaan keramik sampel MLSPS144 Perbesaran 5000 kali ... 39

37 Morfologi permukaan keramik sampel HEM6SPS Perbesaran 10000 kali ... 39

38 Morfologi permukaan sampel SPS3. Perbesaran 20000 kali ... 40

39 Kurva EDS sampel MLSPS144 ... 41

40 Kurva EDS sampel HEM6HDSPS ... 42

41 Pemetaan unsur sampel HEM6HDSPS ... 42

42 Pemetaan unsur sampel HEM6SPS ... 43

43 Spektrum reflektansi keramik SPS3 dan MLSPS144... 44

46 Karakteristi arus-tegangan sampel HEM6HDSPS ... 46 47 Karakteristik I-V keramik berbeda terhadap sinar UV... 47

1 Peralatan yang digunakan dalam penelitian ... 52 2 Perhitungan ukuran kristal sampel ... 53 3 Hasil perhitungan ukuran kristal pada perbandingan reaktan

SiO2 : C = 5 : 3 ... 61 4 Hasil perhitungan ukuran kristal pada perbandingan reaktan

SiO2 : C = 1 : 3 ... 62 5 Data kristalinitas sampel ... 60 6 Perhitungan parameter kisi ... 69 7 Tabel perbandingan Data Peak dan sudut 2 Theta silika dan hasil

Sintesis ... 70 8 Data Joint Commite on Powder Diffraction Standars (JCPDS)

Untuk Struktur Kristal ... 71

PENDAHULUAN

Latar Belakang

Perkembangan ilmu pengetahuan yang begitu cepat telah melahirkan temuan-temuan baru yang mendorong munculnya disiplin ilmu Biofisika yang dapat dipelajari oleh orang-orang dari berbagai disiplin ilmu yang telah ada sebelumnya. Salah satu kajian ilmu Biofisika yang menarik adalah bidang Biomaterial yang meliputi material sintesis maupun material alami.

Banyak material yang dibutuhkan dalam bidang industri, kedokteran/medis maupun berbagai bidang lainnya didatangkan dari luar negeri sehingga harganya menjadi mahal. Sementara Indonesia adalah salah satu negara kaya dengan berbagai kekayaan alam yang melimpah tapi pengelolaan dan pemanfaatannya belum maksimal. Karena itu penelitian dan pengembangan material yang tersedia melimpah di Indonesia perlu dilakukan, dengan harapan ditemukannya material- material baru bernilai ekonomi tinggi. Penelitian biomaterial telah mendorong penemuan-penemuan material baru.

Dalam bidang industri elektronik telah dilakukan penelitian-penelitian untuk mendapatkan material-material baru yang bersifat semikonduktor. Bahan semikonduktor dapat berupa unsur maupun senyawa kimia tertentu. Salah satu yang paling penting adalah silikon (Si). Bahan silikon adalah bahan semikonduktor yang mendominasi teknologi elektronik dan fotonik. Bahan semikonduktor lainnya adalah germanium (Ge). Sedangkan bahan semikonduktor senyawa bahkan jauh lebih banyak seperti senyawa Zn (ZnO, ZnS, ZnSe), GaAs, dan beberapa senyawa kimia lainnya. Beberapa senyawa silikon juga merupakan bahan semikonduktor yang banyak diteliti seperti siliko nitrida (SiN) dan silikon karbida (SiC).

Sintesis SiC selama ini banyak menggunakan sumber karbon dalam bentuk grafit, karbon black maupun batu bara dan mineral-mineral alamiah seperti kuarsa dari batuan sebagai sumber silika untuk mendapatkan silikon. Karbon dalam bentuk grafit, karbon black, dan batu bara serta mineral-mineral kuarsa dari batuan merupakan sumber alam yang tak dapat diperbaharui sehingga suatu saat

akan habis. Oleh karena itu para ilmuan telah memikirkan cara mendapatkan karbon dan silika dari bahan alam yang dapat diperbaharuhi sebagai bahan dasar untuk mensintesis SiC. Salah satu cara mendapatkan karbon adalah mengisolasi karbon dari kayu dan silika dapat diisolasi dari sekam padi. Sekam padi dapat dijadikan sebagai bahan dasar untuk mensintesis SiC seperti yang dilakukan pertama kali oleh Cultler (1973). Sejak itu penelitian SiC berbasis sekam padi telah dilakukan oleh banyak ahli dengan berbagai cara diantaranya Mansour dan Hanna (1979); Nutt (1988); Patel (1991); Ray et al (1991); Singh et al (1993, 1995); Romera dan Reinso (1996); Moustafa et al(1997); Krishnarao (1998);

Padmaja dan Mukunnda (1999); Janghorban dan Tazesh (1999); Panigrahi et al (2001) dan sintesis SiC dari sekam padi dalam sebuah reaktor plasma telah dilakukan oleh Singh et al (2002). SiC dihasilkan dari pirolisis langsung sekam padi sebagai material dasar memperlihatkan partikel sangat halus atau bentuk serat (Limthongkul P et al, 2005).

Kemajuan ilmu pengetahuan dan teknologi telah mendorong perkembangan ilmu biofisika khususnya di Indonesia. Program Biofisika IPB telah melakukan berbagai penelitian yang diarahkan pada Biofisika Teori dan komputasi, membran biologi dan sintesis biomaterial, bahan biologi dan pangan, bioelektronik dan biofotonik, dan bioenergi. Penelitian yang penulis lakukan mengarah pada penelitian biofisika material yaitu sintesis SiC berbasis sekam padi dan serbuk kayu.

Perumusan Masalah

Sintesis SiC selama ini dilakukan secara konvesional melalui proses karbotermal yang dikenal sebagai proses Acheson. Proses ini melibatkan reaksi antara kuarsa dengan tingkat kemurnian tinggi atau pecahan-pecahan kuarsit dengan karbon (grafit, karbon black atau batu bara pada temperatur antara 1600°C - 2500°C). SiC yang dihasilkan mempunyai ukuran partikel kasar sampai beberapa millimeter. Sintesis SiC dengan cara ini menggunakan sumber daya alam yang tak dapat diperbaharui sehingga suatu saat akan habis.

Oleh karena itu perlu dilakukan penelitian sintesis SiC dengan menggunakan bahan dasar alami yang dapat diperbaharui dengan biaya yang lebih

murah. Karbon dapat diisolasi dari kayu dan silika dapat diisolasi dari sekam padi.

Serbuk kayu dan sekam padi merupakan sumber daya alam yang dapat diperbaharui, mudah diperoleh sebagai limbah industri kayu dan industri pertanian dengan biaya yang relatif murah. SiC yang dihasilkan berukuran lebih halus dan disintesis pada temperatur lebih rendah.

Tujuan Penelitian

Tujuan dari penelitian ini adalah mensintesis silikon karbida (SiC) dari silika sekam padi dan karbon kayu yang kemudian dikarakterisasi dengan XRD, SEM dan EDS, UV-Vis spektrometer, I-V meter.

Manfaat Penelitian

Manfaat yang diperoleh dari penelitian ini adalah : 1. Memanfaatkan limbah pertanian menjadi bahan fungsional.

2. Mengetahui cara mensintesis silika (SiO2 ) dari sekam padi.

3. Mendapatkan karbon dan hasil sampingannya (uap cair) dari serbuk kayu 4. Mengetahui cara melakukan reaksi kimia fasa padat pada temperatur tinggi.

5. Mendapatkan material keramik SiC.

6. Mengetahui berbagai cara karakterisasi material dengan analisis spektroskopi Ruang Lingkup Penelitian

Dalam melakukan penelitian perlu adanya batasan-batasan yang harus diperhatikan agar pembahasan tidak keluar dari topik penelitian. Penelitian ini dibatasi pada :

1. Mengisolasi silika (SiO2 ) dari sekam padi.

2. Menngisolasi karbon dari serbuk kayu Lembasung

3. Mereaksikan SiO2(s) dan C(s) pada temperatur tinggi menurut reaksi berikut ; SiO2(s) + 2C(s) → SiC (s) + CO2(g) dan SiO2(s) + 3C(s) → SiC (s) + 2CO (g)

4. Karakterisasi dengan analisis difraksi sinar-X (XRD), Scanning Electron Microscopy (SEM), Energy Disversive Spectrometry (EDS), UV-Vis spektrometer, dan I-V meter).

TINJAUAN PUSTAKA

Pendahuluan

Salah satu produk pertanian yang tersedia cukup melimpah adalah sekam padi. Sekam padi adalah bagian terluar dari butir padi yang merupakan hasil sampingan saat proses penggilingan padi. Sekitar 20% dari bobot butir padi adalah sekam padi dan kurang lebih 15% dari komposisi sekam adalah abu sekam yang selalu dihasilkan setiap kali pembakaran sekam padi (Harsono H, 2002) . Abu sekam mengandung sekitar 94% - 96% silika. Silika yang terdapat dalam sekam ada dalam bentuk amorf terhidrat. Tapi jika pembakaran dilakukan secara terus-menerus pada suhu di atas 650°C akan menaikkan kristalinitasnya dan akhirnya akan terbentuk fasa kristobalit dan tridimit dari silika sekam. Silika merupakan bahan kimia yang pemanfaatan dan aplikasinya sangat luas, mulai bidang elektronik, mekanik, medis, seni dan bidang lainnya (Harsono H, 2002).

Sementara itu karbon banyak di temukan dalam bentuk arang baik arang tempurung kelapa maupun arang kayu sebagai hasil pembakaran tempurung dan kayu. Carbon black, grafit dan batu bara adalah bentuk lain dari karbon. Karbon kayu dapat dibuat dengan mudah dan dalam jumlah yang banyak dengan melakukan pembakaran pada kayu.

Silikon karbida (SiC) merupakan satu-satunya material keramik non-oksida paling penting, dihasilkan pada skala besar dalam bentuk bubuk (powder), bentuk cetakan, dan lapisan tipis. Aplikasi silikon karbida (SiC) dalam industri karena sifat mekaniknya yang sangat baik, konduktivitas listrik dan termal tinggi, ketahanan terhadap oksidasi kimia sangat baik, dan SiC berpotensi untuk fungsi keramik atau semikonduktor temperatur tinggi (Niyomwas S. 2008). Silika sekam padi dan karbon kayu adalah dua material yang akan digunakan untuk mensintesis silikon karbida (SiC).

Kombinasi atau persenyawaan antara dua atau lebih unsur atau bahan (material) dapat menghasilkan bahan atau material fungsional. Persenyawaan antara silikon dan karbon misalnya dapat menghasilkan atau membentuk bahan semikonduktor silikon karbida (SiC). Sintesis SiC telah banyak dilakukan diluar

negeri tapi di Indonesia masih kurang . Hal ini disebabkan sintesis SiC dilakukan pada suhu tinggi ( ≥ 1000°C) sehingga membutuhkan biaya yang besar. Selain itu untuk mendapatkan bahan baku silikon (Si) murni relatif sulit, silika (SiO2) diperoleh setelah melalui proses yang panjang. Dalam penelitian ini silika diperoleh dari sekam padi melalui pengeringan, pembakaran, pengabuan dan pemurnian.

Bubuk silika yang diperoleh dari sekam padi direaksikan dengan bubuk karbon yang berasal dari kayu dengan metode sintering. Reaksi berlangsung pada suhu tinggi kisaran 1300°C - 1500°C dalam reaktor Spark Plasma Sintering (SPS).

Karena reaksi terjadi dalam kondisi padat pada suhu tinggi sehingga disebut metode solid state sintering.

Silikon Karbida

Silkon karbida terbentuk melalui ikatan kovalen antara unsur Si dan C.

Unsur C memiliki nomor atom 6 dengan jari-jari atom 0,078 nm. Nomor atom unsur Si adalah 14 dengan jari-jari atom 0,117 nm (Pierson, 1996).

Konfigurasi elektron atom karbon adalah 1s2 2s2 2p2, dimana dua elektron di kulit K (1s) dan empat elektron di kulit L (dua elektron di orbital 2s dan dua di orbital 2p). Notasi 1s2 (atau 2s2, atau2p2) mewakili bilangan-bilangan kuantum, penting untuk menjelaskan suatu orbital. Angka 1 mewakili kulit K atau kulit pertama (bilangan kuantum utama) dan huruf s mewakili subkulit s (bilangan kuantum momentum sudut) dan angka 2 atas mewakili jumlah elektron dalam subkulit. Kulit K memiliki hanya satu orbital (orbital s) dan tidak dapat memiliki lebih dari dua elektron. Selanjutnya, 2s2 dan 2p2, mewakili empat elektron di kulit L. Elektron-elektron kulit L mengisi dua subkulit yang berbeda yaitu subkulit s dan p, dimana elektron 2s dan 2p mempunyai tingkat-tingkat energi yang berbeda (angka 2 mewakili kulit L dan huruf s atau p mewakili orbital). Dua elektron 2s mempunyai spin berlawanan, sedangkan dua elektron 2p mempunyai spin parallel (Gambar 1). Ground state adalah suatu keadaan dimana elektron-elektron berada dalam orbit-orbit minimum mereka, makin dekat dengan inti tingkat energi elektron paling rendah.

Gambar 1 Diagram atom karbon dalam keadaan dasar (ground state)

Orbital-orbital atom karbon dalam keadaan dasar dapat digambarkan sebagaimana ditunjukkan pada Gambar 2.

Gambar 2 Orbital-orbital s dan p

Perhitungan fungsi gelombang menggambarkan orbital s sebagai sebuah lingkaran dengan tepi tidak jelas atau kabur yang mewakili karakteristik semua orbital.

Karena berbentuk lingkaran, orbital s tanpa arah. Orbital 2p diwakili oleh sebuah barbell memanjang yang simetri sekitar sumbunya dan sebagai akibatnya mempunyai arah tertentu.

Elektron-elektron yang berada pada orbital bagian luar hanya satu-satunya tersedia untuk mengikat pada atom-atom lain. Elektron ini dikatakan elektron valensi. Dalam kasus atom karbon yang berada pada keadaan dasar, elektron- elektron valensi ada dua orbital 2p. Karbon dalam keadaan ini dikatakan divalent, karena hanya dua elektron ini yang tersedia untuk mengikat. Ikatan kovalen dapat

terbentuk karena atom karbon mengalami hibridisasi membentuk konfigurasi sp3 karena terbentuk dari satu orbital s dan tiga orbital p. Keadaan valensi meningkat dari dua menjadi empat dan dapat menerima empat elektron dari atom lain.

Kebutuhan energi untuk menyempurnakan hibridisasi sp3 dan menaikkan atom karbon dari keadaan dasar ke keadaan valensi empat V4 adalah 230 kJ mol-1. Pembentukan ikatan sp3 dilukiskan pada Gambar 3. Arah orbital misalnya sp3 disebut orbital sigma (σ) dan ikatannya disebut ikatan sigma. Arah empat ikatan menghasilkan simetri tetrahedral yang ditemukan dalam struktur silikon karbida dimana empat atom karbon terikat pada empat atom silikon. Ikatan kovalen kuat karena atom karbon kecil dan empat diantara enam elektron membentuk ikatan.

Konfigurasi elektron atom silikon adalah 1s2 2s2 2p6 3s2 3p2 , dimana dua elektron di kulit K (1s), delapan elektron di kulit L dan empat elektron di kulit M (dua elektron di orbital 3s dan dua di orbital 3p). Sebagaimana atom karbon, atom silikon membentuk konfigurasi empat orbital 3sp3 yang juga tersusun dalam tetrahedron teratur.

Gambar 3 Awan ikatan orbital hybrid sp3 menunjukkan ikatan kovalen

Setiap unsur membagi pasangan elektron dengan unsur lain (empat orbital 2sp3 karbon dan empat orbital 3sp3 silikon). Skema Kristal SiC diperlihatkan pada Gambar 4.

Atom karbon Atom silikon

Gambar 4 Struktur β-SiC

Gambar 5 Unit sel silikon karbida

Setiap unit sel memiliki delapan atom yang ditempatkan sebagai berikut : 1/8 x 8 (silikon) pada sudut-sudut, ½ x 6 (silikon) pada bagian muka dan 4 (karbon) di bagian dalam unit kubik sebagaimana diperlihatkan pada Gambar 5.

Tabel 1 Politipe umum SiC

Gambar 6 Urutan lapisan ABCABC Struktur β-SiC sepanjang bidang (112)

Gambar 7 Urutan lapisan struktur 6H αSiC sepanjang bidang (112)

Gambar 8 Struktur α-SiC (2H)

Tabel 2 Data struktur silikon karbida pada temperatur 298°K

Tabel 3 Hubungan struktur antara SiC, Si dan C

Pada kondisi normal, proses kompaksi SiC sulit dilakukan karena ikatan kovalennya. Partikel nano SiC dapat disinter pada kondisi temperatur dan atmosfir sintering yang sesuai. Pola difraksi sinar-X sampel dari peneliti terdahulu pada temperatur 1400°C, puncak-puncak difraksi pada 2θ~35,8°; 42°; 60,5°; 76°

memperlihatkan fase kristal β-SiC struktur kubik secara berturut-turut

berhubungan dengan bidang-bidang (111), (200), (220), (311) (Vyshnyakova K, 2006). Struktur kristal lain SiC adalah heksagonal dan rhombohedral. Secara umum, 3C-SiC dikenal sebagai politipe temperatur rendah. Sebaliknya, 4H-SiC dan 6H-SiC dikenal sebagai politipe temperatur tinggi (Feng ZC, Zhao JH. 2004).

Foto SEM memperlihatkan pori-pori berbentuk tabung dengan diameter 5-20μm, macrochannel bervariasi dari bentuk bulat panjang hingga mendekati bentuk empat persegi panjang. Ketebalan dinding antara 1μm hingga 5μm, menunjukkan struktur nanokristalin porous dengan ukuran butir 20-200nm (Vyshnyakova K, 2006).

SiC merupakan calon ideal khususnya untuk aplikasi-aplikasi berdayaguna tinggi, seperti mesin-mesin keramik dan lebih banyak aplikasi-aplikasi keteknikan, termasuk aplikasi struktural temperatur tinggi (Bandyopadhyay AK.

2008). SiC digunakan secara intensif dalam piranti elektronik dan optoelektronik, seperti sel surya, detektor, modulator dan laser semikonduktor secara khusus pada kondisi frekuensi tinggi, radiasi intensif, atau temperatur tinggi. α-SiC murni adalah semikonduktor intrinsik dengan energi celah pita (band gap) cukup besar (1,90±0,1eV) membuatnya sebagai konduktor listrik sangat jelek (~10-13Ω-1.cm-1).

Kehadiran ketakmurnian membuatnya semikonduktor ekstrinsik berharga (0,01- 313Ω-1.cm-1) dengan koefisien temperatur positif. Kombinasi mekanik dan stabilitas kimia membuat SiC digunakan dalam kelistrikan unsur-unsur panas. β- SiC murni diterima sebagai semikonduktor temperatur tinggi dengan aplikasi dalam transistor, dioda penyearah, dioda electro-luminescent (Hamadi, et al, 2005)

Terdapat peningkatan permintaan material-material berdayaguna tinggi yang dapat bertahan terhadap beberapa kondisi seperti abrasi, temperatur tinggi, tekanan dan atmosphere pada bermacam-macam aplikasi sebagai berikut : mesin- mesin panas temperatur tinggi, reaktor-reaktor fusi nuklir, industri pengolahan kimia, dan industri penerbangan dan angkasa.

SiC memiliki sifat-sifat penting sebagai berikut : unggul tahan oksidasi, unggul tahan rayapan, kekerasan tinggi, kekuatan mekanik baik, Modulus Young sangat tinggi, karatan baik dan tahan erosi, dan berat relatif rendah. Material- material mentah SiC relatif murah, dan dapat dibuat dalam bentuk-bentuk

kompleks, dimana memungkinkan disiasati melalui proses fabrikasi konvensional seperti dry pressing, extrusion and injection moulding. Hasil akhir mempunyai harga kompetitif disamping menawarkan keuntungan-keuntungan teknis yang unggul berdayaguna lebih dari material-material lainnya (Bandyopadhyay AK.

2008). Optik fonon energi tinggi, sebesar 100–120 meV, konduktivitas thermal tinggi (4.9 W/K cm) ( Feng ZC, Zhao JH. 2004). Pengukuran film tipis SiC diperoleh bahwa spektrum transmisi pada interval panjang gelombang 300- 900nm. Pada awalnya (interval UV), transmisi meningkat dengan cepat dari 53,1% hingga 80% dengan interval 300-400nm. Selanjutnya, pada interval visible (400-700nm), peningkatan transmisi menjadi lambat dari 80% hingga 92,5% dan panjang gelombang terputus dalam interval ini. Hasil pengukuran Seeback memperjelas bahwa film SiC adalah semikonduktor tipe-n. Sifat resistansi dan konduktivitas film tipis SiC adalah konstan diatas 70°C dicirikan oleh sifat tetap jika temperatur dinaikkan. Koefisien absorpsi menurun dengan cepat dengan interval panjang gelombang foton 300-600nm menentukan panjang gelombang cut-off (λcut-off) sekitar 448nm, nilai energi band-gap (Eg) SiC sekitar 3 eV, koefisien absopsi (α) sekitar 3,4395 x 10cm-1 dan koefisien pemadaman (kex) 0,154 pada absorpsi minimum (448nm)(Hamadi, et al, 2005).

Singh, et. al, telah membuat nano kristalin partikel-partikel silikon karbida dari sekam padi dengan cara thermal melalui proses ‘plasma thermal’, Chen membuat nano kristalin silikon karbida dengan cara ‘chemical vapour deposition’ (CVD), Martin sukses membuat nano kristalin silikon karbida melalui ‘carbo-thermal reduction’ dari silica sol dan gula. Pembuatan partikel- partikel silikon karbida dengan butiran berukuran nanometer dibuat dari chlorine berisi polysilane/polycarbosilanes (PS/PCS) juga telah dilaporkan (Bandyopadhyay AK. 2008). Metode lain yang telah digunakan adalah metode

“sol-gel” (Meng, 2000), “microwave”(Satapathy, 2005), dan “self-propagating high temperature synthesis (SHS)” pada temperatur 1800ºC hingga 4000ºC(Feng dan Munir, 1994; Gadzira,1998; Morancais, 2003)(Niyomwas S. 2008).

(a)

(b)

Gambar 9 Hubungan struktur rombohedral dengan kubik (a) dan heksagonal (b)

Cacat Kristal

Cacat dalam kristal disebabkan oleh kehilangan atom, atom berada bukan pada tempatnya, atau kehadiran atom asing. Sifat dan konsentrasi cacat kristal mempengaruhi struktur kristal dan sifat listrik dalam semikonduktor. Cacat kristal paling sederhana adalah cacat titik. Cacat titik dapat berupa kekosongan, interstisial, dan ketidakmurnian (Beiser A, 1982).

(b)

(c) (a)

(d)

Gambar 10 Cacat titik dalam sebuah kristal. (a) Interstisial, (b) Kekosongan (vakansi), (c) Ketakmurnian Interstisial (d) Ketakmurnian substitusional

Cacat kristal lain adalah dislokasi yaitu cacat kristal dimana sebaris atom tidak berada pada kedudukan yang sebenarnya. Terdapat dua bentuk dislokasi yaitu dislokasi tepi dan dislokasi skrup.

(a) (b)

Gambar 11 Cacat kristal dislokasi. (a) Dislokasi tepi, (b) Dislokasi skrup.

Dopant utama ketidakmurnian pada SiC adalah Nitrogen, Aluminium, Boron, Gallium dan Indium. Tipe lain ketidakmurnian pada SiC yaitu Berryllium, Magnesium, Scandium, Titanium, Tantalum, Kromium, Molibdenum, Mangan, Seng, Kadmium, Germanium, Fosfor, Oksigen, Argon, Erbium

Gambar 12 Slip akibat gerak dislokasi melalui kristal yang mengalami tegangan.

(a) Konfigurasi-awal kristal. (b) Dislokasi bergerak ke kanan ketika atom pada lapisan dibawahnya berturut-turut bergeser ikatannya ke lapisan atas satu baris

setiap kali. (c) Kristal telah mengalami deformasi permanen.

Milling

Reaksi milling adalah suatu proses dimana reaksi kimia dan milling terjadi bersama-sama yang ditempatkan dalam lingkungan energi sangat tinggi. Dapat dikerjakan dalam planetary mills dimana medan gaya dapat dibuat berubah-ubah dari satu sampai dua order besarnya dibandingkan dengan ukuran sama ball mills.

Reaksi milling menggunakan proses mekanik untuk menyebabkan reaksi kimia.

Proses mekanik kimia dapat digunakan menghasilkan bubuk sangat halus, proses mineral dan pembuangan, menyuling logam, reaksi-reaksi pembakaran dsb. Ciri penting pada proses mekanokimia adalah perbaikan mikrostruktur dengan deformasi unsur atau partikel bersama-sama proses memecah, dan menyambung yang menyertai terjadinya tumbukan bola atau bubuk. Energi dipancarkan ke bubuk kristalin selama milling bisa menghasilkan dislokasi struktur sel yang berkembang menjadi butir-butir nano struktur secara acak dengan menambah waktu milling.

Planetary milling dapat menyebabkan reaksi-reaksi kimia dalam berbagai campuran bubuk. Pada faktanya bahwa aktivasi mekanik pada hakekatnya meningkatkan kinetika reaksi-reaksi kimia kondisi padat (Schwarz et al., 1989)(Chaira).

Gambar 13 Skema dasar percepatan dalam sebuah planetary mill.

Milling terjadi dalam tabung baja berdiameter dalam 4 cm dan diameter luar 5 cm.

Sedangkan bola-bola alumina yang digunakan berdiameter 4,6 mm dan 5,7 mm masing-masing sebanyak 16 buah. Milling berlangsung selama 3 jam, 2 jam

pertama dengan kecepatan 500 rpm dilanjutkan 600 rpm selama 1 jam untuk mereduksi ukuran butir arang kayu Lembasung dan silika. Milling campuran silika dan karbon berukuran ≤ 75μm dengan perbandingan massa 5 : 3 dilakukan selama 144 jam bertujuan mereduksi ukuran butir sekaligus diharapkan terjadinya reaksi menghasilkan silikon karbida.

Gambar 14 Milling untuk reduksi ukuran butir partikel abu sekam dan arang.

Milling dengan tingkat energi lebih tinggi disebut HEM dilakukan pada campuran silika dan karbon dengan perbandingan massa 1 : 3 berlangsung selama 6 jam berkecepatan 1400 rpm. Milling terjadi dalam tabung baja sama tetapi dengan bola-bola alumina berdiameter 9,8 mm sebanyak 10 buah. Perangkat HEM dapat dilihat pada Gambar 15.

Gambar 15 Mesin Milling dan kelengkapannya

Sintering

Pemadatan keramik kompak dilakukan dengan berbagai cara, umumnya dengan cara sintering. Proses sintering mengakibatkan material kompak

mempunyai mobilitas cukup untuk membebaskan energi permukaan bubuk, sehingga berikatan satu sama lain. Bila terjadi difusi hanya pada kondisi padat, proses ini disebut solid-state sintering. Bila peningkatan mobilitas dibantu oleh sedikit material dalam fase cair, maka proses disebut sintering fase cair (liquid phase). Penggunaan tekanan eksternal selama sintering disebut sintering tekan atau penekanan-panas (hot pressing).

Sintering dapat mereduksi energi bebas benda. Seringkali reduksi energi berkaitan dengan penurunan volume, akibat dari ketidakteraturan partikel asal, dan adanya volume kosong (void) yang dihilangkan (Peng H. 2004).

Gambar 16 Hubungan antara butir-butir partikel pada proses sintering

Solid-state sintering terjadi pada temperatur dibawah titik leleh beberapa tahap unsur pokok dan melibatkan transport material dengan difusi. Reaksi sintering memerlukan perlakuan panas pada campuran homogen dua atau lebih reaktan, memberi struktur padat yang dibentuk melalui hasil reaksi (Peng H.

2004).

Lingkungan sangat berpengaruh pada proses sintering, karena sampel terdiri dari partikel berukuran kecil dan memiliki daerah permukaan yang luas. Oleh karena itu, dalam melakukan sintering pada sampel harus dijaga agar tidak terkontaminasi oleh lingkungan sekitar. Selama proses sintering terjadi perubahan dimensi baik berupa pemuaian maupun penyusutan, bergantung pada bentuk dan distribusi ukuran partikel, komposisi bubuk dan proses sintering. Proses sintering dilakukan dalam spark plasma sintering (SPS) pada kondisi vakum.

Gambar 17 Susunan dasar sistem SPS (Peng H, 2004)

Hidrotermal

Hidrotermal adalah proses yang melibatkan air panas atau cairan panas lainnya yang mudah menguap karena adanya hubungan dengan sebuah sumber panas. Endapan hidrotermal adalah endapan yang terbentuk karena pengendapan mineral-mineral dari air panas atau cairan-cairan lainnya secara komparatif (Rogers, 1966). Reaksi metamorf terjadi karena penambahan komponen cairan yang mudah menguap seperti air dan karbon dioksida. Metasomatism jenis ini biasanya dihubungkan dengan aliran air panas. Mineral-mineral yang stabil dalam lingkungan kimia yang baru mengkristal (Hamblin WK, 2004).

Karakterisasi Silikon Karbida

Karakterisasi material dilakukan sebelum dan sesudah reaksi pembentukan silikon karbida. Karakterisasi yang dilakukan menggunakan metode, XRD dan EDS, SEM, UV – Vis Spektrometer serta I - V Meter.

Difraksi sinar-X memberikan informasi tentang satuan asimetris dan kisi ruang. Satuan asimetris merupakan atom, ion, atau molekul (atau bagian molekul atau gugusan molekul) yang membentuk sebuah kristal. Kisi ruang yaitu pola yang dibentuk oleh titik-titik yang merepresentasikan lokasi satuan asimetris. Kisi ruang merupakan kerangka abstrak bagi struktur kristal. Keseluruhan kristal dengan pergeseran translasi murni dibentuk oleh satuan dasar yang disebut satuan sel. Sel satuan digolongkan menjadi satu dari tujuh sistem kristal, berkenaan dengan unsur simetri rotasi yang dimilikinya. Tujuh sistem kristal yang dikenal

yaitu Kubus, Monoklin, Triklin, Ortorhombik, Rhombohedral, Tetragonal, Heksagonal.

Metode Energy Dispersive Spektroscopy (EDS) digunakan untuk analisis unsur-unsur kimia penyusun suatu senyawa. Jika energi garis kulit K, L atau M yang diberikan diukur, maka nomor atom unsur yang menghasilkan garis itu dapat ditentukan. Sinar-X deretan kulit K, L dan M meningkat energinya dengan meningkatnya nomor atom. Jadi unsur dapat direkam secara serempak selama scan dilakukan.

Scanning Electron Microscopy (SEM) digunakan untuk melihat morfologi permukaan, ukuran partikel obyek yang diamati, dan keseluruhan perilaku dapat dipelajari. Ukuran partikel dapat di pakai untuk pengukuran kuantitatif gambar dalam rekaman fotografis SEM.

UV-Vis spektrometer digunakan untuk mengetahui transisi elektron antara dua tingkat energi elektron pada molekul, gugus atom yang menyebabkan terjadinya reflektansi cahaya, dan struktur senyawa dengan pertolongan spektrum ultraviolet.

I-V meter digunakan untuk mengetahui karakteristik arus tegangan.

Pengukuran sifat listrik dengan menggunakan I-V meter akan memberikan informasi mengenai nilai arus dan tegangan listrik yang dilewatkan oleh suatu bahan. Berdasarkan nilai arus dan tegangan dapat diketahui nilai hambatan listrik bahan sesuai dengan persamaan V = I.R atau R = V/I. Nilai resistivitas bahan diketahui dengan menggunakan persamaan R = ρ( /A) atau ρ = (R.A)/ . Suatu bahan tergolong konduktor, isolator atau semikonduktor tergantung pada nilai resistivitasnya. Nilai resistivitas dari berbagai bahan konduktor, semikonduktor, dan isolator (Iida M, 1982) dapat dilihat pada Gambar 18.

Ω.cm

1013 108 103 10‐2 10‐7

Sn Pb Ag Cu

Au

Ge Ce Si

Bakelit Intan

1018 SiO2

Gambar 18 Nilai resistivitas berbagai bahan

METODOLOGI PENELITIAN

Waktu dan Tempat Penelitian

Penelitian ini dilakukan dalam jangka waktu 8 bulan, dimulai bulan Juli 2009 hingga Februari 2010. Penelitian dilaksanakan di Laboratorium Biofisika Departemen Fisika IPB , Balitbang Kehutanan Republik Indonesia, dan BATAN Serpong, Pusat Penelitian dan Pengembangan Geologi Laut (PPGL) Bandung.

Alat dan Bahan

Peralatan yang digunakan dalam penelitian ini adalah sebagai berikut : 1. Timbangan 2. Gelas piala dan gelas ukur

3. Spatula 4. Pipet

5. Kertas saring 6. Corong

7. Botol semprot 8. Aluminium foil

9. Tanur (Furnace) dan keramik 10. Ayakan

11. Jangka sorong 12. Cetakan dan Alat tekan 13. Pemanas (heat plate) 14. Tabung hidrothermal

15. Termometer digital 16. XRD

17. UV-Vis Spektroskopi 18. I-V Meter

19. XRF 20. Mikroskop digital

21. Mesin milling dan bola-bolanya 22. Spark Plasma Sintering (SPS).

23. SEM dan EDS 24. Lampu visible dan UV

Bahan-bahan yang digunakan dalam penelitian ini adalah : 1. Sekam padi sebagai sumber silika (SiO2)

2. Serbuk Kayu Lembasung sebagai sumber karbon ( C ) 3. HCl pekat (37%)

4. Aquadest 5. Amoniak

Tahapan Penelitian

Tahap-tahap penelitian terdiri atas tahap persiapan meliputi pengumpulan literatur sesuai dengan tema, pembuatan proposal, penyiapan alat dan bahan;

tahap isolasi silika, tahap isolasi karbon, tahap sintesis silikon karbida meliputi milling dengan kecepatan 600 rpm dan 1400 rpm, hidrotermal, sintering dan kombinasinya; tahap karakterisasi meliputi XRD, SEM dan EDS, I-V meter dan UV-Vis Spektrometer; tahap penyusunan tesis meliputi analisa data, seminar dan ujian tesis.

Karakterisasi Hidrotermal

Penyusunan Tesis Persiapan

Sintering Milling

Gambar 19 Diagram Alir Tahapan Penelitian

Tahap isolasi silika terdiri atas penimbangan, pencucian, pengeringan pengarangan, pengabuan, dan pemurnian abu sekam dan milling selama 3 jam (Gambar 20). Tahap isolasi karbon dari serbuk kayu Lembasung (Shorea

atrinervosa) terdiri atas pengarangan, pengayakan dan milling selama 3 jam (Gambar 25). Tahap sintesis SiC terdiri atas milling, hidrotermal, sintering, dan kombinasinya. Milling dilakukan pada campuran silika dan karbon dalam dua variasi. Pertama milling selama 144 jam pada campuran silika dan karbon perbandingan 5 : 3 dengan kecepatan 600 rpm menggunakan bola-bola alumina berdiameter 4,6 mm dan 5,7 mm masing-masing 9 buah. Kedua milling dengan energi mekanik yang lebih tinggi pada campuran silika dan karbon perbandingan 1 : 3 dengan kecepatan 1400 rpm menggunakan bola-bola alumina berdiameter 9,8 mm 9 buah. Hidrotermal dilakukan dalam tabung hidrotermal kondisi vakum selama 24 jam di atas sumber panas bertemperatur hingga 240°C. Temperatur dalam tabung hidrotermal 97°C - 105°C dan tekanan 2,7 – 3 Mpa. Proses sintering terjadi pada tekanan ± 30 Mpa dengan temperatur 1300°C dalam spark plasma sintering DR. Sinter Lab.

Pada tahap karakterisasi dilakukan uji XRD, SEM dan EDS, UV-Vis spektrometer, dan I-V meter. Tahap akhir adalah penyusunan laporan. Pada tahap ini dilakukan analisa data kualitatif maupun kuantitatif dari hasil yang diperoleh selama penelitian dan ditunjang oleh data-data dari peneliti sebelumnya.

Isolasi Silika dari Sekam Padi

Silika diperoleh setelah melalui proses penimbangan, pencucian, pengeringan pengarangan, pengabuan, dan pemurnian. Massa sekam padi yang digunakan adalah 1200 gram. Pencucian dilakukan sebanyak lima kali, empat kali dengan air ledeng dan satu kali dengan aquadest. Pencucian dimaksudkan untuk menghilangkan zat-zat pengotor berupa debu dan pasir yang menempel pada sekam padi tersebut. Pengeringan melalui penjemuran di bawah sinar matahari menyebabkan penyebaran panas kedalam bahan berlangsung secara bertahap dan menyeluruh sehingga penyerapan air ke udara lebih merata sementara pengeringan yang menggunakan oven tidak demikian halnya. Ketika bahan mulai dikenai energi panas dari oven temperatur 190°C laju pengeringan sangat cepat, hingga pada saat masih tersisa sejumlah kandungan air, laju pengeringan mulai menurun. Menurunnya laju pengeringan tersebut menyebabkan difusi air ke permukaan berjalan lambat, sementara proses penguapan dipermukaan telah

berhenti. Akibatnya masih ada molekul-molekul air yang terperangkap didalam bahan. Hal tersebut mengakibatkan kandungan air dalam bahan tidak seluruhnya diuapkan (Harsono, 2002). Berdasarkan pendapat tersebut, maka pengeringan dilakukan dibawah sinar matahari. Setelah pengeringan massa sekam yang tersisa sekitar 92,61%, artinya 7,39% adalah pengotor yang tereliminasi pada saat pencucian.

Tahap pengarangan dilakukan dengan menggunakan tungku dengan laju pemanasan 7°C per menit dan ditahan pada temperatur 350°C selama 30 menit.

Massa arang sekam yang diperoleh 452,497 gram atau 40,72% dari massa sekam padi kering, sisanya menjadi gas terbuang.

Gambar 20 Diagram alir isolasi silika dari sekan padi

Tahap pengabuan dilakukan dalam tungku (furnace) dengan laju pemanasan 5°C /menit dan ditahan pada temperatur 1000°C selama 60 menit. Total abu sekam yang diperoleh 120,595 gram atau 26, 65% dari massa arang atau 10,85%

dari massa sekam padi kering.

Tahap akhir untuk mendapat silika adalah pemurnian abu sekam. Pemurnian dilakukan dengan menggunakan HCl pekat untuk menghilangkan oksida-oksida logam dan non logam yang masih ada pada abu sekam karena asam klorida yang diberikan akan mengikat oksida logam yaitu P2O5, K2O, MgO, Na2O,CaO dan Fe2O3 menjadi kloridanya dan oksida non logam kecuali silika diubah menjadi asamnya. Oksida-oksida logam tidak dapat dihilangkan sepenuhnya dari dalam

abu sekam padi mengingat kuatnya ikatan-ikatan yang terbentuk antara oksida- oksida pengotor tersebut sehingga menyulitkan asam klorida untuk menguraikannya. Setelah pengasaman, dilakukan pencucian dengan aquadest hingga bersih dari HCl yang ditandai dengan perubahan warna larutan. Proses berikutnya adalah penyaringan dengan kertas saring untuk mendapatkan endapan silika. Endapan silika yang diperoleh dipanaskan lagi dalam tungku (furnace) hingga 1000°C dan ditahan selama 60 menit.

(a) (b) (c)

Gambar 21 Pengabuan sekam padi. Sekam padi kering (a), arang sekam padi (b), abu sekam padi (c)

(a) (b)

(c)

(a) (b)

Gambar 22 Pengasaman abu sekam dengan HCl Pekat (a), penyaringan (b)

Gambar 23 Abu sekam setelah pemanasan hingga 1000°C selama 1 jam

Setelah pemurnian dengan HCl pekat dilanjutkan dengan pemanasan hingga 1000°C selama 1 jam. Hasil yang diperoleh berupa butiran silika berwarna putih halus dan sisa-sisa oksida (warna coklat) pada bagian atas endapan silika dan sebagian menempel pada keramik (Gambar 23)

Proses selanjutnya adalah penganyakan untuk mendapatkan keseragaman ukuran butir. Sebagian oksida yang masih tersisa tersaring pada mesh 150 dan mesh 2000 . Pada bagian dasar ayakan atau butiran yang melewati mesh 200 diperoleh butiran silika berukuran lebih kecil dari 75 μm.

Gambar 24 Pengayakan abu sekam untuk mengurangi kandungan oksida pengotor

Analisis kuantitatif abu sekam dengan metode X-Ray Fluorescence untuk mengetahui kandungan abu sekam setelah proses pengayakan. Beberapa senyawa oksida masih dijumpai. Hal ini karena sulitnya melepaskan ikatan-ikatan oksida logam. Kandungan silika abu sekam sekitar 95,14% dan lainnya berupa oksida- oksida logam dan non logam (Tabel 4).

Isolasi Karbon dari Serbuk Kayu Lembasung

Serbuk kayu Lembasung diambil dari limbah industri meubel di Pulau Bunyu yang kemudian diolah menjadi serbuk arang. Kayu Lembasung (Shorea atrinervosa) termasuk jenis kayu keras khas Kalimantan yang terdapat di Kalimantan Timur dan Barat serta Sabah Malaysia (Newman MF, et. al, 1998).

Pengarangan dilakukan dalam reaktor arang selama ±5 jam hingga mencapai temperatur 500°C (Gambar 26). Massa serbuk kayu yang dimasukkan dalam reaktor adalah 1300 gram dengan kadar air serbuk kayu 7,5 dan serbuk arang yang diperoleh 368 gram. Selain arang diperoleh uap cair sebagai hasil sampingan

dari proses pengarangan serbuk kayu Lembasung sebanyak 585 gram. Kering oven (2,5/7,5) x 100% = 33%, contoh kering [1300 / (100% + 33%)] x 100% = 977 gram, kering udara (368 / 1300) x 100% = 28,31%, rendemen arang kering (368 / 977) x 100% = 37,67%, rendemen destilat kering (585/977) x 100% = 59,88%, rendemen destilat basah = (585/1300) x 100% = 45%

Gambar 25 Diagram alir Isolasi Karbon dari Serbuk Kayu Lembasung

c

b

d

a

e

Gambar 26 Reaktor arang dan kelengkapannya (a) reaktor, (b) saklar, (c) termometer, (d) ampermeter, (e) labu destilasi

Gambar 27 Uap cair hasil proses pengarangan serbuk kayu Lembasung

Serbuk arang mempunyai ukuran butir bervariasi sehingga dilakukan penyeragaman ukuran butir melalui pengayakan. Setelah proses pengayakan diperoleh serbuk arang dengan ukuran butir relatif seragam. Serbuk arang berukuran terkecil berada pada bagian bawah melewati mesh 200 sehingga berukuran kurang dari 75μm. Untuk proses lebih lanjut digunakan serbuk arang berukuran kurang dari 75μm.

Milling Silika dan Karbon

Milling silika dan karbon dilakukan untuk mendapatkan partikel-partikel yang lebih halus. Milling dilakukan dalam tabung stainless dengan bola-bola alumina berkecepatan 600 rpm selama tiga jam(Gambar 14).

Sintesis Silikon Karbida (SiC)

Sintesis silikon karbida dilakukan dengan tiga cara yaitu milling, sintering, dan kombinasi milling dan sintering. Ketiga cara tersebut dilakukan sebagai variasi reaksi fasa padat dalam sintesis silikon karbida. Reaksi-reaksi yang mungkin selama proses dapat ditulis sebagai berikut:

C(s) + SiO2(s) → SiO(g) + CO(g), SiO2(s) + CO(g) → SiO(g) + CO2(g) C(s) + CO2(g) → 2CO(g),

2C(s) + SiO(g) → SiC(s) + C(g). Reaksi yang diharapkan selama proses adalah SiO2(s) + 2C(s) → SiC(s) + CO2(g) atau SiO2(s) + 3C(s) → SiC(s) + 2CO(g).

Perbandingan stoikiometri reaksi tersebut dapat dijelaskan sebagai berikut :

Bobot atom Si (28), O(16), C(12), sehingga SiO2 : C = (28 + 2(16)) : (2(12)) = 60 : 24, menghasilkan SiC dan CO2 dengan perbandingan SiC : CO2 = (28 + 12) : (12 + 2(16)) = 40 : 44 atau reaksi kedua 60 : 36 = 40 : 56. Dari perbandingan stoikiometri diketahui bahwa massa sebelum dan sesudah reaksi adalah sama sesuai hukum kekekalan massa. Perbandingan SiO2 dan C yang digunakan dalam penelitian adalah 5 : 3. Selain perbandingan massa juga dilakukan reaksi berdasarkan perbandingan koefisien reaksi antara SiO2 dan C yaitu 1 : 3.

Hidrotermal Sintering

Milling

Gambar 28 Diagram alir sintesis SiC

Milling

Sintesis silikon karbida dengan proses milling dilakukan selama 144 jam secara terus-menerus tanpa henti. Milling dilakukan dalam sebuah tabung baja dengan berdiameter dalam 4 cm dan diameter luar 5 cm. Bola-bola alumina berdiameter 4,6 mm dengan massa 0,4388 gram dan diameter 5,7 mm bermassa 0,8569 gram sebagaimana terlihat pada gambar 10. Kecepatan putar milling adalah 600 rpm.

Milling dengan energi yang lebih tinggi disebut HEM menggunakan mesin milling (Mixer/Mill PW 700i). Reaksi terjadi dalam tabung stainless yang sama tetapi bola alumina berdiameter 9,8 mm dengan massa 4,0795 gram. Milling campuran silika dan karbon dengan perbandingan 1 : 3 dilakukan selama 6 jam.

Kecepatan putar milling sebesar 1400 rpm.

Hidrotermal

Proses hidrotermal terjadi dalam tabung hidrotermal yang dipasangi alat pengukur tekanan dan temperatur, diatas sumber panas berupa piringan panas (hot plate) seperti pada Gambar 29. Cairan yang digunakan adalah campuran amoniak dan air sehingga menjadi amonium hidroksida sebagaimana reaksi NH3 + H2O → NH4OH. Amonium hidroksida berfungsi sebagai katalisator untuk mempercepat terjadinya reaksi antara SiO2 dan C. Temperatur dan tekanan uap berfungsi sebagai agen terjadinya reaksi. Hidrotermal dilakukan dalam tabung hidrotermal kondisi vakum selama 24 jam di atas sumber panas bertemperatur hingga 240°C.

Temperatur dalam tabung hidrothermal 97°C - 105°C dan tekanan 2,7 – 3 Mpa . Hidrotermal dilakukan pada perbandingan campuran SiO2 : C = 1 : 3 yang sebelumnya digerus dan dimilling dengan energi tinggi 1400 rpm selama 6 jam.

Sintering

Sintering dilakukan pada campuran silika hasil milling selama 3 jam dan karbon hasil milling 3 jam dengan perbandingan silika dan karbon 5 : 3; sintering campuran silika dan karbon dengan perbandingan sama hasil milling selama 144

jam secara terus menerus. Sebelum disinter kedua campuran dibuat pellet terlebih dahulu dengan tekanan 8 MPa.

Sintering dilakukan dalam spark plasma sintering (SPS) menggunakan tegangan listrik 2,7 volt dan arus listrik 800 A selama 17 menit. Untuk mencapai temperatur hingga 1300°C dibutuhkan waktu selama 12 menit. Temperatur 1300°C dipertahankan selama 5 menit. Energi listrik terpakai selama sintering dihitung menggunakan persamaan1.

Energi listrik = V x I x t (1) dimana :

V = Tegangan listrik (volt) I = Arus listrik (amper) t = Waktu (sekon)

Energi listrik yang digunakan sebesar 2203200 J = 2,2032 x 106 J. Tekanan sintering dihitung menggunakan persamaan 2.

P = F/A (2) dimana :

P = Tekanan (Pa)

F = Gaya tekan (Newton)

A = Luas permukaan sampel (m2) = πr2 = ¼ πd2

Tekanan sintering sekitar 30 Mpa, sedangkan energi panas diberikan oleh persamaan 3.

Energi Panas (Ep) = kT (3) dimana:

k = konstanta Boltzman = 8,64x10-5 eV/K.

T = Temperatur (°K)

Energi panas yang digunakan selama sintering sebesar 0,14 eV.

Sintering dilakukan pada perbandingan campuran SiO2 : C = 5 : 3 dan 1 : 3.

Sinering untuk perbandingan 5/3 dilakukan pada serbuk silika dan karbon yang telah dimilling selama 3 (sampel SPS3) dan campuran silika dan karbon yang telah dimilling selama 144 jam dengan kecepatan 600 rpm. Sintering untuk perbandingan 1/3 dilakukan pada bubuk hasil milling dengan energi tinggi

berkecepatan 1400 rpm selama 6 jam dan bubuk hasil kombinasi perlakuan millling energi tinggi berkecepatan 1400 rpm dengan hidrotermal selama 24 jam.

Sampel

Sampel yang dibuat sebanyak 7 buah dan diberi kode berdasarkan jenis perlakuan. Semua sampel diberikan kode sebagai berikut :

1. ML144 : Milling campuran silika dan karbon dengan perbandingan 5 : 3 selama 144 jam dengan kecepatan 600 rpm.

2. MLSPS144 : Milling campuran silika dan karbon dengan perbandingan 5 : 3 selama 144 jam dengan kecepatan 600 rpm kemudian sintering selama 17 menit dan dipertahankan pada temperatur 1300°C dan tekanan 30 Mpa selama 5 menit.

3. SPS3 : Milling 3 jam dengan kecepatan 600 rpm pada silika dan karbon secara terpisah kemudian dicampur dengan perbandingan silika dan karbon 5 : 3.

4. HEM6 : Milling campuran silika dan karbon dengan perbandingan 1 : 3 selama 6 jam dengan kecepatan 1400 rpm.

5. HEM6SPS : Milling campuran silika dan karbon dengan perbandingan 1 : 3 selama 6 jam dengan kecepatan 1400 rpm kemudian sintering selama 17 menit dan dipertahankan pada temperatur 1300°C dan tekanan 30 Mpa selama 5 menit.

6. HEM6HDSPS : Kombinasi perlakuan milling campuran silika dan karbon dengan perbandingan 1 : 3 selama 6 jam dengan kecepatan 1400 rpm kemudian diberi perlakuan hidrotermal selama 24 jam pada temperatur sekitar 100°C dengan tekanan 2,7 – 3 Mpa , selanjutnya perlakuan sintering 17 menit dan dipertahankan pada temperatur 1300°C dan tekanan 30 Mpa selama 5 menit.

7. HD24 : Proses hidrotermal selama 24 jam pada campuran silika dan karbon dengan perbandingan 1 : 3 tanpa perlakuan milling dan sintering

HASIL DAN PEMBAHASAN

Silika Hasil Isolasi dari Sekam Padi

Analisis kuantitatif dengan metode X-Ray Fluorescence dilakukan untuk mengetahui kandungan silika abu sekam dan oksida-oksida lainnya baik logam maupun non logam. Dari hasil analisa diketahui silika dengan tingkat kemurnian 95,14% dan sisanya 4,86% berupa senyawa-senyawa oksida yang sulit dihilangkan(Tabel 4).

Tabel 4. Kandungan senyawa-senyawa oksida logam dan non logam pada abu sekam berdasarkan analisa metode XRF

No Senyawa Prosentase Berat Unsur Prosentase Berat

1 SiO2 95,14 Si 44,48

2 Al2O3 1,69 Al 0,897

3 Na2O 0,647 Na 0,48

4 CaO 0,602 Ca 0,431

5 K2O 0,449 K 0,373

6 MgO 0,362 Mg 0,218

7 Fe2O3 0,262 Fe 0,183

8 MnO 0,207 Mn 0,161

9 As2O3 0,119 As 0,09

10 Cs2O 0,117 Cs 0,11

11 P2O5 0,113 P 0,0492

12 ZnO 0,0853 Zn 0,0685

13 Ar 0,055 Ar 0,055

14 Cl 0,048 Cl 0,048

15 Rb2O 0,0179 Rb 0,0164

16 Yb2O3 0,0169 Yb 0,0148

17 CuO 0,0118 Cu 0,0094

Hasil karakterisasi silika dengan metode difraksi sinar-X memperlihatkan sudut 2θ 20,89°; 21,89°; 21,99°; 22,87°; 22,93°; 31,36°; 31,47°; 36,10°;

36,21°;48,52°; 56,99°; 57,11° (Gambar 29b). Tingkat kristalinitas silika sekitar 78,68% - 80,63% (Lampiran 5)

c b c

a

b

c

Gambar 29 Pola difraksi untuk karbon kayu, silika sekam padi, dan amplas (SiC)

Karbon Hasil Isolasi dari Serbuk Kayu Lembasung

Analisa kandungan arang kayu Lembasung dilakukan untuk mengetahui kadar karbon arang. Dari hasil analisa diketahui kandungan arang kayu Lembasung berupa zat terbang (volatile matter) 14,135%, kadar abu (fly ash) 0,5%, dan karbon 85,365%. Pola difraksi arang kayu Lembasung ,menunjukkan bahwa arang sebagian besar masih bersifat amorf, kecuali pada 2θ 44° terdapat dalam bentuk kristal dengan intesitas kecil (Gambar 29c). Dari data difraksi sinar- X diketahui tingkat kristalinitas arang kayu sekitar 44,41% (Lampiran 5).

Distribusi ukuran partikel-partikel arang kayu setelah proses milling selama 3 jam memperlihatkan variasi ukuran butir dari 10 μm - 75 μm (Gambar 30). Ini menunjukkan bahwa proses milling selama tiga jam tidak mereduksi ukuran butir secara menyeluruh. Tumbukan bola-bola alumina dengan partikel-partikel maupun antara partikel-partikel itu sendiri menyebabkan pecahnya partikel arang menjadi partikel-partikel yang berukuran lebih kecil. Hasilnya diperoleh ukuran butir partikel-partikel arang yang heterogen (Gambar 30).

Gambar 30 Citra mikroskopis arang kayu setelah milling selama 3 jam

Karakterisasi Hasil Sintesis

Campuran silika dan karbon dengan perbandingan 5/3 yang dimillling selama 144 jam dengan kecepatan 600 rpm dan perbandingan 1/3 yang dimillling selama 6 jam dengan kecepatan 1400 rpm memperlihatkan adanya perbedaan.

Pada campuran silika dan karbon dengan perbandingan 5/3 masih sulit terlihat dibawah mikroskop optik sedangkan pada pada campuran silika dan karbon dengan perbandingan 1/3 sudah terlihat adanya SiC yang terbentuk (Gambar 31).

Hal ini berhubungan dengan tingkat energi yang digunakan berbeda.

(a) (b)

Gambar 31 Morfologi permukaan campuran silika dan karbon setelah milling.

Perbandingan silika dan karbon 5/3 (a) dan perbandingan silika dan karbon 1/3 (b) perbesaran 200 kali

Pada campuran silika dan karbon dengan perbandingan 5/3, milling dilakukan dengan kecepatan 600 rpm (ML) sedangkan pada campuran silika dan karbon dengan perbandingan 1/3, milling dilakukan dengan kecepatan 1400 rpm (HEM). Energi mekanik yang dihasilkan berbanding lurus dengan kecepatan milling. Makin besar kecepatan milling makin besar energi mekanik yang dihasilkan. Milling dengan kecepatan 1400 rpm menghasilkan energi mekanik yang jauh lebih besar dibanding milling dengan kecepatan 600 rpm. Energi mekanik yang lebih besar pada milling dengan kecepatan 1400 rpm sudah mampu memicu terjadinya reaksi antara silika dan karbon membentuk SiC. Energi mekanik yang dihasilkan pada milling dengan kecepatan 600 rpm belum cukup untuk memicu terjadinya reaksi antara silika dan karbon sehingga belum terbentuk senyawa SiC (Gambar 31). Hal ini sesuai dengan pola difraksi sinar-X, dimana sudut-sudut 2θ pada milling 600 rpm menghasilkan puncak-puncak dominan yang relatif berdekatan dengan struktur awal silika.

Sintering pada temperatur 1300°C dan tekanan sekitar 30 Mpa menghasilkan material keramik dalam bentuk pellet (Gambar 32). Material keramik yang dihasilkan mempunyai sifat listrik yang berbeda dengan sifat listrik silika. Silika tidak dapat menghantarkan arus listrik (isolator) sedangkan material keramik hasil sintering mampu menghantarkan listrik.

Gambar 32 Material keramik hasil sintering

Perlakuan sintering memberikan pengaruh besar pada material ditandai dengan perubahan 2θ membentuk 2θ yang baru yaitu 26,1°; 26,5°; 44,5°; dan 45,5°; 64,8°; dan 77,8° pada sampel MLSPS 144 (Gambar 33d) sedangkan sintering tanpa milling membentuk puncak baru pada sudut 44,5°; 64,8°; dan 77,8° pada sampel SPS3 (Gambar 33c).

a b c d

a

b

(1 0 31) (0 1 38)

c

(009) (1 2 12) (1 0 31) (0 1 38)

d

Gambar 33 Pola difraksi untuk sampel ML144, SPS3, MLSPS144 dan SiC

(amplas)

Pola difraksi sinar-X sampel dibandingkan dengan Joint Committe on Powder Diffraction Standards (JCPDS), hasil peneliti terdahulu pada sudut 2θ~35,8°; 42°; 60,5°; 76° memperlihatkan fase kristal β-SiC struktur kubik dan pola difraksi sinar-X silikon karbida (amplas). JCPDS yang digunakan nomor 42- 1091 dan 22-1319 tahun 1997.

Perlakuan milling selama 144 jam dengan kecepatan 600 rpm belum terbentuk SiC ditandai dengan pola difraksi yang relatif sama dengan pola difraksi silika (Gambar 33b). Hal ini disebabkan oleh tidak cukupnya energi yang dihasilkan untuk membentuk SiC pada milling dengan kecepatan 600 rpm. Pola difraksi hasil sintering pada campuran silika dan karbon dengan perbandingan 5 : 3 memperlihatkan adanya 2θ baru yang bersesuaian dengan 2θ SiC pada sudut 64,82° dan 77,88° menandai terbentuknya SiC. Hal ini menunjukkan bahwa energi yang dihasilkan pada proses sintering selama 17 menit dan dipertahankan pada temperatur 1300°C dengan tekanan sekitar 30 Mpa selama 5 menit telah cukup untuk memicu terjadinya reaksi antara silika dan karbon membentuk senyawa SiC (SPS3) (Gambar 33c). Pola difraksi kombinasi perlakuan milling