ABSTRAK

Setiap perusahaan selalu berusaha untuk dapat memenuhi kebutuhan pasar. Semakin tinggi permintaan dari pasar, maka perusahaan harus dapat memenuhi permintaan tersebut, tetapi dalam suatu perusahaan sering kali metoda kerja yang diterapkan tidak efisien, perancangan tempat kerja yang tidak ergonomis, dan lingkungan fisik kerja yang tidak ideal. Hal-hal tersebut dapat menyebabkan pekerja cepat mengalami kelelahan sehingga waktu untuk menyelesaikan pekerjaan akan semakin lama.

PT. Surya Alam Rekananda adalah perusahaan yang bergerak dalam bidang hasil bumi pengeringan jagung. Dalam menjalankan usahanya, perusahaan menerima pesanan berupa jagung kering. Terkadang perusahaan tidak dapat memenuhi permintaan dikarenakan waktu penyelesaian yang lama sehingga produktivitas menjadi kurang optimal. Untuk mencapai produktivitas yang optimal, maka perusahaan harus memperbaiki sistem kerja yang ada, baik dalam hal metoda kerja, tata letak kerja, kesehatan dan keselamatan kerja, dan lingkungan fisik kerja.

Penelitian dilakukan pada ruang produksi dan tempat penyimpanan (wip in dan wip out). Dari hasil penelitian langsung dan wawancara maka didapati elemen kerja operator kurang efektif dan efisien, tata letak tempat kerja yang kurang ergonomis, lingkungan fisik kerja yang tidak ideal, peralatan belum ergonomis, dan tingginya angka kecelakaan kerja yang pernah terjadi.

Hasil analisa menunjukkan bahwa tata letak tempat kerja tidak efisien dari segi jarak dan penempatan, lingkungan fisik kerja belum memenuhi syarat ideal, peralatan yang digunakan belum efisien, dan dari segi keselamatan dan kesehatan kerja memerlukan penanganan yang serius.

Oleh karena itu, penyusun mengusulkan penggantian peralatan (lori); perbaikan lingkungan fisik kerja seperti pemasangan 19 buah roof ventilator dan atap dilapisi genteng tanah liat dan kaca; perubahan layout pada ruang produksi dengan memindahkan stasiun jahit dan cara penyusunan barang di wip out, sehingga menghemat gerakan-gerakan kerja; dan sarana untuk meminimalkan kecelakaan kerja seperti memakai masker, sarung tangan, dan merubah cara penumpukan barang. Pemilihan rancangan menggunakan metoda scoringconcept, dimana berdasarkan pada beberapa alternatif dan prioritas tertinggi maka terpilih alternatif layout usulan 3 sebagai layout terbaik.

DAFTAR ISI

Halaman

LEMBAR PENGESAHAN……….……i

LEMBAR PENGESAHAN PERUSAHAAN……….ii

ABSTRAK……….…….vi

KATA PENGANTAR DAN UCAPAN TERIMA KASIH……….………..vii

DAFTAR ISI……….…...x

DAFTAR TABEL……….. xx

DAFTAR GAMBAR……….xxii

DAFTAR LAMPIRAN……….xxiii

BAB 1 PENDAHULUAN

1.1Latar Belakang Masalah……… 1-1

1.2Identifikasi Masalah……….. 1-3

1.3Perumusan Masalah………... 1-3

1.4Pembatasan Masalah dan Asumsi………. 1-6

1.5Tujuan Penelitian……….. 1-7

1.6Sistematika Penelitian……….. 1-9

BAB 2 TINJAUAN PUSTAKA

2.1 Penelitian Cara Kerja………... 2-1

2.2 Studi Gerakan………...2-2

2.3 Ekonomi Gerakan……… 2-2

2.5.4 Menghitung Waktu Siklus……….. 2-9 2.5.5 Menghitung Waktu Normal……….... 2-9 2.5.6 Menghitung Waktu Baku……… 2-9 2.6 Faktor Penyesuaian……….. 2-9 2.7 Faktor Kelonggaran………...2-15 2.8 Tingkat Ketelitian dan Keyakinan………..2-17 2.9 Peta-peta Kerja………...……….…...2-18 2.10 Diagram Pareto……….…………2-18

2.11 Fishbone Diagram………....2-19

2.12 Data Waktu Gerakan………2-19 2.13 MTM-1……….2-22

2.13.1 Reach………...….2-25

2.13.2 Move……….2-28

2.13.3 Turn………..…………2-31

2.13.4 Apply Pressure………...……..2-32

2.13.5 Grasp………2-33

2.13.6 Release………..2-34

2.13.7 Position……….2-35

2.13.8 Disengage………...2-36

2.13.9 Eye Travel dan Eye Focus………....2-37

2.13.9.1 Eye Travel………..2-37

2.13.9.2 Eye Focus………..………2-38

2.13.10 Body, Leg and Foot Motion………...……….2-38

2.13.10.1 Horizontal Motion……….……..2-38

2.13.10.2 Leg & Foot Motion………..…2-40

2.13.10.3 Vertical Motion………...……….2-41

2.13.11 Crank………..…2-42

2.17 Lelah Visual……….2-47 2.18 Kebisingan………....2-48 2.19 Suhu dan Kelembaban………..2-51 2.20 Bau-bauan……….2-52 2.21 Tata Letak dan Aliran Barang………..2-53

2.21.1 Tata Letak……….2-53

2.21.2 Aliran Barang………...2-55 2.22 Keselamatan Kerja………...…2-61 2.22.1 Definisi Keselamatan dan Kesehatan Kerja………….2-61 2.22.2 Tujuan Keselamatan dan Kesehatan Kerja…………...2-61 2.22.3 Menyusun Kerangka Tindakan Untuk Mencegah

Kecelakaan………...2-62

2.22.4 Sepuluh Kunci Keselamatan dan Kesehatan………....2-62 2.22.5 Peningkatan Keselamatan Sarana Mesin………..2-63 2.22.6 Peningkatan Keselamatan Sarana Listrik……….2-63 2.22.7 Peningkatan Keselamatan Sarana Angkutan………....2.63

2.22.8 Pengendalian Pekerjaan Berbahaya………..2-64 2.22.9 Hal-hal yang harus dilakukan pengawas lapangan

untuk meningkatkan keselamatan sarana produksi

dan memperbaiki lingkungan kerja………..2-64 2.22.10 Hal-hal yang perlu diperhatikan sehari-hari dalam

kaitan tindakan darurat………...2-65

BAB 3 SISTEMATIKA PENELITIAN

3.1 Penelitian Pendahuluan………...3-5

3.2 Identifikasi Masalah………3-5

3.3 Perumusan Masalah………3-6

3.4 Tujuan Penelitian……….. 3-8

3.7 Pengolahan Data………3-12 3.7.1 Data waktu Pengerjaan Melalui Cara Pengukuran

Langsung………...3-12 3.7.2 Data waktu Pengerjaan Melalui Cara Pengukuran

Tidak Langsung………..………...3-12 3.8 Faktor Pembanding Antara Pengukuran Langsung dengan

Tidak Langsung………..………3-13 3.9 Analisis Data dan Usulan Perbaikan………..3-13 3.10 Kesimpulan dan Saran………..3-15

BAB 4 PENGUMPULAN DAN PENGOLAHAN DATA

4.1 Data Umum Perusahaan……….4-1 4.1.1 Sejarah Perusahaan………..………..4-1 4.1.2 Lokasi Perusahaan……….4-1 4.1.3 Ketenagakerjaan Perusahaan……….4-1 4.1.4 Struktur Organisasi………....4-3 4.1.5 Bidang Hasil Usaha………...4-7

4.2 Proses Produksi………..4-8 4.3 Skenario Pekerjaan……….4-9 4.3.1 Bagian Bongkar……….4-9 4.3.2 Bagian Pencurahan Jagung………4-9 4.3.3 Bagian Penadahan Output Berupa Kotoran Debu……….4-10 4.3.4 Bagian Penadahan Output Berupa Jagung Kering…...….4-10 4.3.5 Bagian Penjahitan Karung……….4-11 4.4 Pengukuran Waktu Kerja dengan Metoda Langsung………….4-12 4.5 Penentuan Faktor Penyesuaian dan Faktor Kelonggaran……...4-15

4.5.1 Faktor Penyesuaian………4-15

4.5.2 Faktor Kelonggaran………...4-23

4.6 Tata Letak Ruang Kerja……….4-29 4.6.1 Tata Letak Ruang Kerja Keseluruhan………...4-29 4.6.2 Tata Letak Kerja Setempat………4-32 4.6.2.1 Stasiun Pencurahan Jagung……….……..4-32 4.6.2.2 Bagian Pengurangan Output Debu Jagung………4-33 4.6.2.3 Stasiun Pengarungan Jagung Kering……….4-35

4.6.2.4 Stasiun Penjahitan Karung………4-36

4.6.2.5 Penyusunan Karung………...4-37

4.7 Material Handling………...………….…..4-38 4.8 Alat-alat Kerja dan Mesin………..4-39 4.9 Efektivitas Mesin………4-40 4.10 Keselamatan dan Kesehatan Kerja………...4-41 4.10.1 Peralatan dan Material……….4-41 4.10.2 Fasilitas Keselamatan dan Kesehatan Kerja………4-41 4.10.3 Kebijakan Perusahaan……….4-42

4.10.4 Data Kecelakaan Kerja Periode Januari 2000 –

Desember 2000………4-42 4.10.5 Data Kecelakaan Kerja Periode Januari 2001 –

Desember 2001………4-45 4.10.6 Data Kecelakaan Kerja Periode Januari 2002 –

Desember 2002………4-47

4.11 Diagram Fishbone………4-49

4.12 Lingkungan Fisik Kerja………....4-52 4.12.1 Atap Ruang Kerja………..4-52 4.12.2 Lantai Ruang Kerja………...4-52

Temperatur………4-53

BAB 5 ANALISA

5.1 Analisa Elemen Gerakan Kerja Operator Dihubungkan

Dengan Prinsip-prinsip Ekonomi Gerakan………..5-1 5.1.1 Analisa Prinsip Ekonomi Gerakan Dihubungkan

Dengan Tubuh Manusia dan Gerakannya………..5-1 5.1.1.1 Bagian Pencurahan Jagung……….5-1 5.1.1.2 Bagian Pengarungan Jagung Kering………..5-3 5.1.1.3 Bagian Penjahitan………...5-4 5.1.2 Analisa Elemen Gerakan Kerja Operator Dihubungkan Dengan Pengaturan Tata Letak Tempat Kerja…………....5-5

5.1.2.1 Bagian Pencurahan……….….5-5 5.1.2.2 Bagian Pengarungan Jagung Kering………...5-6 5.1.2.3 Bagian Penjahitan………....5-7 5.1.3 Analisa Elemen Gerakan Kerja Operator Dihubungkan

Dengan Pengaturan Tata Letak Tempat Kerja…………...5-8 5.1.3.1 Bagian Pencurahan……….…5-8 5.1.3.2 Bagian Pengarungan Jagung Kering………..5-9 5.1.3.3 Bagian Penjahitan………...5-9 5.2 Ringkasan Elemen Gerakan Kerja Operator Dihubungkan

Dengan Prinsip-prinsip Ekonomi Gerakan…………..………...5-9 5.3 Analisa Tata Letak Stasiun Kerja Keseluruhan………...5-14

5.4.4 Stasiun Jahit………..5-17 5.4.5 Bagian Penumpukan Barang……….5-18 5.5 Analisa Alat dan Mesin………...…..….5-19 5.5.1 Bagian Pencurahan Jagung………...….5-19 5.5.2 Bagian Pengarungan Jagung Kering……….…....5-19 5.5.3 Bagian Penjahitan………...…...5-20 5.5.4 Mesin Keseluruhan Pengeringan Jagung………..5-20 5.5.5 Analisa Material Handling (Lori)…………..…………...5-20 5.6 Analisa Keleluasaan………..….5-21 5.6.1 Stasiun Pencurahan Jagung……….…..5-21 5.6.2 Stasiun Pengarungan Jagung Kering………...5-21 5.6.3 Stasiun Jahit……….….5-21 5.6.4 Bagian Penyimpanan Jagung Kering………....5-22 5.6.5 Mendorong Lori………....5-22 5.7 Analisa Manusia………...5-22 5.7.1 Stasiun Pencurahan………...5-22 5.7.2 Stasiun Pengarungan Jagung Kering………...5-22

5.9.6.2 Jenis Kecelakaan Mata Iritasi………...5-28 5.9.6.3 Jenis Kecelakaan Kaki Terluka………5-28 5.9.6.4 Jenis Kecelakaan Punggung Cedera……….5-29 5.9.6.5 Jenis Kecelakaan Meninggal Dunia………..5-30 5.10 Analisa Kondisi Lingkungan Kerja……….5-31

5.10.1 Atap Ruang Kerja………5-31 5.10.2 Lantai Ruang Kerja………..5-32 5.10.3 Dinding Ruang Kerja………...5-32 5.10.4 Ventilasi Udara………5-32

5.10.5 Pintu……….5-32

5.10.6 Intensitas Cahaya, Kebisingan, Kelembaban Udara, Temperatur Udara………5-33 5.10.6.1 Intensitas Cahaya………...5-33 5.10.6.2 Intensitas Kebisingan……….5-33 5.10.6.3 Kelembaban dan Temperatur……….5-34 5.11 Analisa Waktu Baku Aktual Secara Langsung dan Tidak

Langsung………..5-35

5.12 Analisa Fleksibilitas……….5-36 5.13 Analisa Sensitifitas………...5-37 5.13.1 Sensitifitas yang Berhubungan dengan Mesin Rusak...5-37 5.13.2 Sensitifitas yang Berhubungan dengan Operator

Sakit………..5-37 5.13.3 Sensitifitas yang Berhubungan dengan Material

Handling Rusak……….5-37

5.13.4 Sensitifitas yang Berhubungan dengan Tempat

Penyimpanan Penuh………..5-38

BAB 6 PERANCANGAN

6.1 Usulan Layout Stasiun Kerja Keseluruhan………..6-1

6.1.2 Alternatif 2 Usulan Layout……….………6-2

6.1.3 Alternatif 3 Usulan Layout……….………6-4

6.1.4 Alternatif 4 Usulan Layout……….………6-6

6.1.5 Alternatif 5 Usulan Layout……….………6-8

6.2 Analisa Prioritas Layout Usulan………6-18

6.2.1 Kriteria Kapasitas WIP Out………..6-18 6.2.2 Kriteria Penempatan WIP Out………..………6-18 6.2.3 Kriteria Gang Antar Tumpukan WIP Out………...6-18 6.2.4 Kriteria Keleluasaan Truk di WIP Out……….…6-19 6.2.5 Kriteria Fleksibilitas……….6-19

6.3 Analisa Layout Usulan Terpilih……….6-20

6.3.1 Analisa Fleksibilitas Layout Terpilih………....6-20 6.3.2 Analisa Sensitifitas Layout Terpilih……….6-21

6.3.2.1 Sensitifitas yang Berhubungan dengan

Mesin Rusak……….6-21 6.3.2.2 Sensitifitas yang Berhubungan dengan

Operator Sakit………6-21 6.3.2.3 Sensitifitas yang Berhubungan dengan

Material Handling Rusak…………..………6-22 6.3.2.4 Sensitifitas yang Berhubungan dengan

Tempat Penyimpanan Penuh………...6-22 6.4 Usulan Batas Area………..6-22

6.5 Usulan Material Handling……….6-23

6.8.5 Atap………...6-33 6.8.6 Usulan Kelonggaran………..6-33 6.9 Waktu Baku langsung dan Tidak Langsung Usulan…………..6-38

BAB 7 KESIMPULAN DAN SARAN

7.1 Kesimpulan………..7-1

7.2 Saran………7-4

DAFTAR PUSTAKA LAMPIRAN

KOMENTAR DOSEN PENGUJI DATA PENULIS

DAFTAR TABEL

Tabel Halaman

2.1 TMU Bedasarkan perpindahan mata 2-37

2.2 Pemandu untuk kadar cahaya 2-47

2.3 Klasifikasi bising menurut Furrer 2-49

2.4 Pengaruh suhu terhadap keadaan tubuh 2-51

4.1 Data waktu proses pengantaran dan pencurahan jagung 4-12 4.2 Data waktu proses bagian pengarungan jagung kering 4-12 4.3 Data waktu proses pengantaran jagung kering ke stasiun jahit 4-13 4.4 Data waktu proses penjahitan karung berisi jagung kering 4-13 4.5 Data waktu proses pengantaran jagung ke tempat penyusunan 4-14

4.6 Faktor penyesuaian bagian pencurahan jagung 4-15

4.7 Faktor penyesuaian bagian pengarungan jagung kering 4-16 4.8 Faktor penyesuaian pengantaran karung jagung ke stasiun jahit 4-18 4.9 Faktor penyesuaian proses penjahitan karung berisi jagung kering 4-20 4.10 Faktor penyesuaian proses pengantaran jagung ke tempat

penyusunan karung 4-22

4.11 Faktor kelonggaran bagian pencurahan jagung 4-24

4.12 Faktor kelonggaran bagian pengarungan jagung kering 4-24 4.13 Faktor kelonggaran pengantaran karung ke stasiun jahit 4-25 4.14 Faktor kelonggaran proses penjahitan karung berisi jagung kering 4-25 4.15 Faktor kelonggaran proses pengantaran jagung ke tempat

penyusunan 4-26

4.16 Ringkasan uji normal, seragam, kecukupan, Ws, Wn, Wb untuk

Tiap pekerjaan yang diamati 4-27

4.17 Ringkasan waktu tiap pekerjaan yang diamati dengan Metoda

MTM-1 4-28

4.18 Jumlah kecelakaan kerja per bulan Tahun 2000 4-42

4.19 Jenis kecelakaan dan frekuensi kecelakaan kerja Tahun 2000 4-43

4.20 Jumlah kecelakaan kerja per bulan Tahun 2001 4-45

4.21 Jenis kecelakaan dan frekuensi kecelakaan kerja Tahun 2001 4-46

4.22 Jumlah kecelakaan kerja per bulan Tahun 2002 4-47

5.1 Ekonomi gerakan yang dihubungkan dengan tubuh manusia

dan gerakannya 5-10

5.2 Ekonomi gerakan yang dihubungkan dengan pengaturan

tata letak tempat kerja 5-11

5.3 Ekonomi gerakan yang dihubungkan dengan perancangan

peralatan 5-12

5.4 Kapasitas aktual dan efektif 5-13

5.5 Ringkasan jenis dan akibat dari kecelakaan kerja 5-26

5.6 Pencahayaan, kebisingan, kelembaban, dan temperatur (siang) 5-35 5.7 Pencahayaan, kebisingan, kelembaban, dan temperatur (malam) 5-35 5.8 Waktu baku aktual langsung dan tidak langsung serta indeks

perbandingan 5-35

6.1 Ringkasan analisa alternatif usulan layout 6-10

6.2 Keterangan pemberian rating pada layout usulan 6-16

6.3 Keterangan pemberian scoring pada layoutusulan 6-16

6.4 Prioritas alternatif layout 6-17

6.5 Ringkasan kecelakaan kerja dan penanggulangannya 6-28

6.6 Skala udara yang direkomendasikan (A/C) 6-30

6.7 Daya hisap ventilator sesuai kecepatan angina 6-30

6.8 Faktor kelonggaran proses pencurahan jagung 6-33

6.9 Faktor kelonggaran proses pengarungan jagung kering 6-34 6.10 Faktor kelonggaran proses pengantaran jagung ke stasiun jahit 6-34 6.11 Faktor kelonggaran proses penjahitan karung berisi jagung kering 6-35 6.12 Faktor kelonggaran proses pengantaran jagung ke tempat

penyimpanan 6-35

6.13 Pembanding kelonggaran aktual dan usulan proses pencurahan

jagung 6-36

6.14 Pembanding kelonggaran aktual dan usulan proses pengarungan

jagung kering 6-36

jagung kering ke stasiun jahit 6-37 6.16 Pembanding kelonggaran aktual dan usulan proses penjahitan

karung 6-37

6.17 Pembanding kelonggaran aktual dan usulan proses pengantaran

jagung kering ke tempat penyimpanan 6-38

6.18 Perbandingan waktu baku tak langsung aktual dan usulan 6-39 6.19 Perbandingan waktu baku tak langsung usulan dan waktu baku

langsung usulan 6-39

7.1 Waktu yang dibutuhkan saat ini 7-2

DAFTAR GAMBAR

Gambar Halaman

3.1 Bagan sistematika penelitian 3-1

4.1 Bagan struktur organisasi 4-4

4.2 Layout aktual 4-30

4.3 Stasiun pencurahan jagung 4-33

4.4 Mesin outputdebu jagung 4-34

4.5 Bagian pengarungan jagung kering 4-35

4.6 Stasiun penjahitan karung 4-36

4.7 Penyusunan jagung aktual (WIP OUT) 4-37

4.8 Material handlingaktual 4-38

4.9 Diagram pareto kecelakaan Tahun 2000 4-44

4.10 Diagram pareto kecelakaan Tahun 2001 4-46

4.11 Diagram pareto kecelakaan Tahun 2002 4-48

4.12 Diagram fishbone untuk kecelakaan tangan terluka 4-49

4.13 Diagram fishbone untuk kecelakaan mata iritasi 4-49 4.14 Diagram fishbone untuk kecelakaan kaki terluka 4-50 4.15 Diagram fishbone untuk kecelakaan punggung cedera 4-50 4.16 Diagram fishbone untuk kecelakaan meninggal dunia 4-51

5.1 Cara menaikkan jagung ke truk 5-19

6.1 Layout usulan 1 6-11

6.2 Layout usulan 2 6-12

6.3 Layout usulan 3 6-13

6.4 Layout usulan 4 6-14

6.5 Layout usulan 5 6-15

6.6 Bentuk lori usulan 6-24

DAFTAR LAMPIRAN

Lampiran Halaman

A Bagan analisa aktual dan bagan analisa usulan

B Perhitungan uji kenormalan, uji keseragaman, dan uji

kecukupan data

C Tabel MTM-1

D Tabel faktor penyesuaian dan faktor kelonggaran E Tabel distribusi normal dan khi kuadrat

F Tabel standar ergonomis (lingkungan fisik) G Peta proses operasi

Bab 1 Pendahuluan 1-1

BAB 1

PENDAHULUAN

1.1Latar Belakang Masalah

Pada masa sekarang ini, persaingan antar perusahaan semakin meningkat, dimana persaingan tidak hanya terjadi pada perusahaan dalam satu negara saja, tetapi dengan perusahaan yang ada di negara-negara lainnya. Setiap perusahaan mempunyai berbagai cara untuk mempertahankan keberadaannya yang sekarang, bahkan untuk memperluas usahanya di masa mendatang.

PT. Surya Alam Rekananda merupakan salah satu perusahaan hasil bumi pengeringan jagung di Bandar Lampung yang bertahan sampai sekarang dan memiliki tujuan untuk memperluas usahanya di masa mendatang. Oleh karena hal tersebut, maka PT. Surya Alam Rekananda merasa perlu melakukan peningkatan produktivitas kerja secara terus menerus.

Dalam menerapkan suatu sistem kerja yang baik, langkah pertama adalah menganalisis sistem kerja aktual. Dari hasil analisis ini, maka akan didapatkan segi positif dan segi negatif yang dapat menunjang produktivitas kerja. Segi positif hendaknya dipertahankan, sedangkan segi negatifnya diperbaiki, sehingga menghasilkan usulan metoda kerja yang baru yaitu metoda yang lebih baik dari metoda kerja sebelumnya.

Berdasarkan hasil penelitian awal, PT. Surya Alam Rekananda mempunyai beberapa masalah yaitu ketidakmampuan perusahaan dalam memenuhi pesanan konsumen yang disebabkan waktu produksi dalam menyelesaikan produk terlalu lama, akibat adanya elemen-elemen kerja pekerja yang tidak teratur sehingga cepat terjadi fatique, tata letak tempat kerja secara keseluruhan yang kurang efisien, dan lingkungan fisik kerja yang

Bab 1 Pendahuluan 1-2

Memperbaiki sistem kerja aktual yang ada merupakan upaya peningkatan produktivitas di PT. Surya Alam Rekananda. Adapun tujuan dilakukan perbaikan sistem kerja adalah untuk meminimasi waktu, menghasilkan metoda kerja yang lebih baik, menambah kenyamanan, keamanan, dan kesehatan pekerja, sehingga pekerja menjadi senang, dan pada akhirnya secara tidak

langsung dapat menyebabkan motivasi pekerja meningkat sehingga produktivitas meningkat pula.

Selain memenuhi kebutuhan konsumen Propinsi Lampung, perusahaan juga mendapat permintaan dari daerah lainnya seperti Jambi, Jakarta, Surabaya, dan daerah-daerah di Pulau Sumatra dan Jawa lainnya. Oleh karena sebagian besar proses dikerjakan secara manual (oleh manusia) maka untuk dapat memperoleh cara kerja yang optimal maka harus memperhatikan metoda kerja, lingkungan fisik kerja, perancangan peralatan, tata letak kerja keseluruhan, kesehatan dan keselamatan kerja.

1.2Identifikasi Masalah

Berdasarkan hasil pengamatan secara langsung yang telah dilakukan, maka didapat beberapa permasalahan antara lain elemen-elemen gerakan kerja operator tidak sesuai dengan prinsip-prinsip ekonomi gerakan, yang akibatnya waktu penyelesaiaan pekerjaan terlalu lama sehingga tidak sesuai dengan target waktu yang telah ditentukan. Masalah tersebut juga berakibat pada ketidakmampuan perusahaan dalam memenuhi permintaan, yang tentunya merugikan perusahaan.

Masalah lainnya yaitu kondisi lingkungan fisik kerja yang tidak ideal misalnya pencahayaan yang kurang baik, suara mesin yang terlalu bising, sistem ventilasi yang kurang baik, kelembaban yang tinggi dan temperatur udara yang panas.

Bab 1 Pendahuluan 1-3

seperti di perusahaan ini juga membutuhkan sistem keselamatan dan kesehatan kerja yang baik dan memenuhi standar pemerintah agar pekerja merasa aman dan nyaman dalam melakukan pekerjaannya.

1.3Perumusan Masalah

Berdasarkan identifikasi masalah yang ada, maka dapat dirumuskan masalah yang dihadapi perusahaan antara lain :

1. Bagaimana gerakan-gerakan kerja operator yang dihubungkan dengan prinsip-prinsip ekonomi gerakan yang dihubungkan dengan gerakan tubuh, tata letak, dan peralatan ?

2. Berapa waktu yang dibutuhkan dari tiap proses pengeringan jagung dalam satu kali proses, yang meliputi :

a. Bongkar (menurunkan karung berisi jagung dari truk ke area wip in)

b. Penumpukan di WIPin c. Proses pencurahan jagung.

d. Proses pengeringan jagung dengan mesin e. Proses pengarungan jagung

f. Proses penjahitan g. Penyimpanan di WIPout

h. Proses menaikan karung berisi jagung kering ke truk dari area wip out.

i. Proses transportasi antar area

3. Bagaimana tata letak proses pengeringan jagung dilihat dari aspek : a. Jarak antar area proses

b. Kemudahan dalam setiap pengerjaan c. Keamanan dalam setiap proses

d. Kenyamanan (keleluasaan) dalam setiap proses

4. Bagaimana peralatan atau mesin yang digunakan saat ini, yang meliputi: a. Jenis peralatan

Bab 1 Pendahuluan 1-4

c. Kondisi peralatan d. Efektifitas peralatan

5. Bagaimana sistem keselamatan dan kesehatan kerja yang ada di perusahaan saat ini?

6. Bagaimana kondisi lingkungan fisik aktual, yang meliputi:

a. Temperatur b. Kelembaban c. Pencahayaan d. Ventilasi e. Kebisingan

f. Bangunan kerja, yang meliputi: f1. Dinding

f2. Lantai f3. Atap f4. Pintu

7. Bagaimana kemampuan sistem untuk menerima suatu perubahan

(fleksibilitas) dan apakah sistem dapat berjalan layak apabila terjadi suatu perubahan (sensitivitas)?

8. Bagaimana metoda kerja yang lebih baik, yang dapat meminimasi waktu kerja pada masing-masing proses ?

9. Bagaimana tata letak yang lebih baik, yang dapat : a. Meminimasi jarak antar proses

b. Memudahkan setiap proses

c. Meningkatkan keamanan tiap proses d. Meningkatkan kenyamanan tiap proses 10.Bagaimana peralatan yang lebih baik digunakan ?

11.Bagaimana sistem keselamatan dan kesehatan kerja yang harus diterapkan

untuk mengurangi tingkat kecelakaan kerja?

Bab 1 Pendahuluan 1-5

c. Pencahayaan d. Ventilasi e. Kebisingan

f. Bangunan kerja, yang meliputi: f1. Dinding

f2. Lantai f3. Atap

1.4Pembatasan Masalah dan Asumsi

Adapun pembatasan masalah dilakukan agar permasalahan lebih terarah mengingat luasnya cakupan bahasan, maka penyusun membuat pembatasan masalah sebagai berikut :

1. Metoda yang digunakan dalam pengukuran waktu kerja adalah secara langsung dengan menggunakan jam henti dan metoda tidak langsung menggunakan data waktu gerakan dengan analisis MTM-1.

2. Tidak memperhitungkan anggaran biaya untuk perancangan.

3. Tidak meneliti kelongggaran untuk hambatan yang tak dapat dihindarkan. 4. Tidak meneliti kapasitas aktual perusahaan dan permintaan dari konsumen. 5. Tidak merubah struktur bangunan.

6. Tidak merubah struktur mesin.

7. Tidak meneliti bagian pengarungan debu jagung,

Alasan: karena butuh 8 jam untuk mengisi 1 karung. Mesin harus bekerja mengeringkan 10 ton jagung untuk menghasilkan 1 karung debu jagung seberat 25 kilo gram. Sehingga bagian ini tidak ditunggui oleh operator.

8. Lingkungan fisik yang diteliti, meliputi : a. Temperatur

Bab 1 Pendahuluan 1-6

f. Bangunan kerja, yang meliputi: f1. Dinding

f2. Lantai f3. Atap f4. Pintu

9. Fleksibilitas yang dimaksud disini yaitu ketersediaan lahan kosong untuk penambahan mesin dan barang.

10.Sensitivitas yang dimaksud disini adalah yang berhubungan dengan: Mesin rusak

Operator sakit atau tidak masuk Material handling rusak

Tempat penyimpanan penuh

Asumsi-asumsi ditetapkan untuk memudahkan pembahasan serta pemecahan masalah. Adapun beberapa asumsi yang ditetapkan antara lain : 1. Mesin-mesin yang beroperasi dalam kondisi baik.

2. Operator memiliki kemampuan dan keahlian kerja yang sama dan mampu bekerja dengan kecepatan yang konstan.

3. 1 karung jagung kering beratnya 70 kilogram.

4. Penyusun menetapkan tingkat kepercayaan 95% dan tingkat ketelitian 10%.

1.5Tujuan Penelitian

Adapun karena permasalahan-permasalahan yang timbul di perusahaan, maka penyusun membuat bahasan ini dengan tujuan antara lain :

1. Untuk mengetahui dan memperbaiki gerakan-gerakan kerja operator sekarang dihubungkan dengan prinsip-prinsip ekonomi gerakan yang dihubungan dengan gerakan tubuh, tata letak, dan peralatan.

2. Untuk mengetahui waktu yang dibutuhkan dari tiap proses pengeringan jagung dalam satu kali proses kerja, yang meliputi :

Bab 1 Pendahuluan 1-7

b. Penumpukan WIP in c. Proses pencurahan jagung.

d. Proses pengeringan jagung dengan mesin e. Proses pengarungan jagung

f. Proses penjahitan

g. Penumpukan WIP out

h. Proses menaikan ke truk dari area penyimpanan i. Proses transportasi antar area

3. Untuk mengetahui dan menganalisa serta memperbaiki tata letak proses pengeringan jagung dilihat dari aspek :

a. Jarak antar area proses

b. Kemudahan dalam setiap pengerjaan c. Keamanan dalam setiap proses

d. Kenyamanan (keleluasaan) dalam setiap proses

4. Mengetahui dan menganalisa serta memperbaiki peralatan atau mesin yang digunakan saat ini, yang meliputi:

a. Jenis peralatan b. Jumlah peralatan c. Kondisi peralatan d. Efektifitas peralatan

5. Mengetahui dan menganalisa sistem keselamatan dan kesehatan kerja yang ada di perusahaan saat ini.

6. Mengetahui dan menganalisa kondisi lingkungan fisik aktual yang meliputi:

a. Temperatur b. Kelembaban c. Pencahayaan

d. Ventilasi e. Kebisingan

Bab 1 Pendahuluan 1-8

f2. Lantai f3. Atap f4. Pintu

7. Mengetahui kemampuan sistem untuk menerima suatu perubahan (fleksibilitas) dan mengetahui apakah sistem dapat berjalan layak apabila

terjadi suatu perubahan (sensitivitas).

8. Untuk mengusulkan metoda kerja yang lebih baik, yang dapat meminimasi waktu kerja pada masing-masing proses.

9. Untuk mengusulkan tata letak yang lebih baik, yang dapat : a. Meminimasi jarak antar proses

b. Memudahkan setiap proses

c. Meningkatkan keamanan tiap proses d. Meningkatkan kenyamanan tiap proses

10.Untuk mengusulkan peralatan yang lebih baik digunakan.

11.Untuk mengusulkan sistem keselamatan dan kesehatan kerja yang lebih baik untuk mengurangi tingkat kecelakaan kerja.

12.Untuk mengusulkan kondisi lingkungan fisik yang lebih baik, yang meliputi :

a. Temperatur b. Kelembaban c. Pencahayaan d. Ventilasi e. Kebisingan

f. Bangunan kerja, yang meliputi: f1. Dinding

f2. Lantai f3. Atap

Bab 1 Pendahuluan 1-9

1.6Sistematika Penulisan

Laporan ini terdiri tujuh bab dan setiap bab terbagi lagi ke dalam beberapa sub bab. Untuk menjelaskan ururan pembahasan masalah, maka disusunlah sistematika penulisan sebagai berikut :

BAB 1 : PENDAHULUAN

Bab ini berisi gambaran umum penelitian yang terdiri dari 6 sub bab yaitu latar belakang masalah, identifikasi masalah, pembatasan masalah dan asumsi, perumusan masalah, tujuan penelitian, dan sistematika penulisan.

BAB 2 : TINJAUAN PUSTAKA

Bab ini menguraikan teori-teori dan teknik yang digunakan, yang akan diterapkan untuk melandasi penelitian sehingga berhubungan dengan analisa yang akan digunakan.

BAB 3 : SISTEMATIKA PENELITIAN

Bab ini menguraikan langkah-langkah sistematis yang akan dilakukan oleh penyusun sejak penelitian awal, perumusan masalah, pengumpulan dan pengolahan data hingga penganalisaan hasil pengolahan data, perancangan perbaikan/usulan serta kesimpulan dan saran dari hasil penganalisaan.

BAB 4 : PENGUMPULAN DAN PENGOLAHAN DATA

Bab ini berisi data umum perusahaan yang diteliti, uraian tentang jenis dan sumber data yang dikumpulkan yang kemudian akan diolah sebagai bahan untuk dianalisis.

BAB 5 : ANALISA

Bab 1 Pendahuluan 1-10

untuk pengusulan perbaikan metoda kerja yang baru untuk memperbaiki metoda kerja lama agar lebih baik.

BAB 6 : PERANCANGAN

Bab ini berisi mengenai perbaikan serta perancangan dari sistem

saat ini yang dinilai masih kurang baik, maka akan diperbaiki baik dari segi tata letak keseluruhan, lingkungan fisik, metoda kerja, maupun dari segi keselamatan dan kesehatan kerjanya.

BAB 7 : KESIMPULAN DAN SARAN

Bab 7 Kesimpulan Dan Saran 7-1

BAB 7

KESIMPULAN DAN SARAN

7.1 Kesimpulan

Dari hasil penelitian yang dilakukan oleh penyusun di PT. Surya Alam Rekananda pada proses pengeringan jagung, maka diperoleh kesimpulan sebagai berikut:

1 a. Elemen-elemen gerakan kerja operator berdasarkan prinsip-prinsip ekonomi gerakan yang dihubungkan dengan tubuh manusia dan gerakan-gerakannya:

Pada proses pengeringan jagung ini, proses transportasinya tidak

memanfaatkan momentum untuk mempermudah pekerjaannya.

Pada umumnya ke dua tangan operator tidak menganggur pada saat

yang bersamaan.

Pada bagian pencurahan, tangan kanan lebih banyak bekerja

dibandingkan dengan tangan kiri dari operator.

Pada bagian pengarungan jagung kering, operator banyak menganggur

karena hanya waktu lebih banyak digunakan untuk menunggu karung hingga penuh.

Pada bagian pencurahan, operator banyak menggunakan gerakan

badan.

Pada stasiun menjahit, operator memerlukan gerakan mata yang fokus. Pada umumnya gerakan operator simetris dan tidak berlawanan, serta

gerakan operator tidak berubah-ubah dan terlihat spontan.

b. Elemen-elemen gerakan kerja operator berdasarkan prinsip-prinsip ekonomi gerakan yang dihubungkan dengan tata letak:

Penempatan bahan di setiap stasiun kerja sudah baik dan mudah

Bab 7 Kesimpulan Dan Saran 7-2

Penempatan bahan-bahan dan peralatan berada pada daerah kerja

normal dan tidak menggunakan prinsip gaya berat.

Transportasi antar stasiun dilakukan dengan bantuan material handling

dengan dijalankan oleh operator.

Operator selalu berdiri dalam melakukan pekerjaannya.

c. Elemen-elemen gerakan kerja operator berdasarkan prinsip-prinsip ekonomi gerakan yang dihubungkan dengan perancangan alat:

Peralatan yang digunakan oleh operator dijalankan dengan

menggunakan tangan saja, sehingga kaki menganggur. Semua peralatan hanya menggunakan satu kegunaan saja.

2 Waktu yang dibutuhkan tiap proses pekerjaan saat ini adalah: Tabel 7.1

Waktu yang dibutuhkan saat ini

Stasiun

Wb langsung aktual(detik)

Wb tidak langsung

aktual (detik)

Pencurahan 46,88 43,703

Pengarungan 174,36 166,675

Pengantaran ke sta jahit 31,42 35,071

Penjahitan 53,36 40,906

Pengantaran ke wip out 25,62 28,912

Setelah melakukan penelitian, maka secara rata-rata dibutuhkan 30 menit (1800 detik) untuk melakukan proses bongkar untuk 1 truk dan 60 menit (3600 detik) untuk menaikkan barang ke truk.

3 Tata letak stasiun setempat pada masing-masing stasiun kerja saat ini sudah cukup baik sehingga tidak dilakukan perbaikan, jarak antar area proses sudah cukup baik, kecuali bagian pengarungan jagung dengan

stasiun jahit sangat jauh yaitu 18 meter. Setiap pekerjaan dapat dilakukan dengan mudah, aman, dan nyaman.

Bab 7 Kesimpulan Dan Saran 7-3

5 Sistem keselamatan dan kesehatan kerja saat ini kurang baik sehingga perlu adanya sarana-sarana penunjang untuk meningkatkan kesehatan operator untuk mengurangi kecelakaan kerja.

6 Kondisi lingkungan fisik kerja yaitu:

Temperatur dan kelembaban tidak ideal karena berkisar antara

33-39oC dan kelembaban 60-71%.

Intensitas cahaya kurang ideal karena berkisar antara 30-50 lux. Kebisingan tidak ideal karena berkisar antara 86-96 dB untuk 9

jam kerja, sehingga mengganggu kenyamanan saat bekerja.

Ventilasi kurang baik karena kurang adanya pertukaran udara

dengan udara di luar ruangan yang lebih baik.

Lantai produksi terlihat baik karena rata dan tidak berlubang,

dinding sudah berwarna kecoklatan tetapi tidak berpengaruh pada dampak psikologis dari pekerja, atap terbuat dari seng sehingga menyerap panas matahari yang menjadi salah satu akibat pada panasnya di ruang produksi, dan kondisi pintu masih dalam keadaan baik

7 Ketika terjadi perubahan pada salah satu stasiun kerja, dapat mempengaruhi stasiun kerja lain. Misalnya jika terjadi kerusakan pada salah satu mesin output jagung kering, maka bisa terjadi keadaan menganggur pada stasiun jahit.

8 Kegiatan proses produksi tetap bisa menerima perubahan (fleksibilitas) dan masih bisa berjalan layak walaupun ada perubahan (sensitifitas), kecuali sensitifitas dalam hal mesin pengeringan rusak.

9 Metoda kerja yang lebih baik bisa diterapkan dengan meminimasi jarak, terpilih layout usulan 3, yaitu mendekatkan jarak stasiun pengarungan jagung dengan stasiun jahit. Tata letak semua stasiun sudah efisien, aman,

dan mudah.

Bab 7 Kesimpulan Dan Saran 7-4

11 Untuk memperbaiki sistem keselamatan dan kesehatan kerja maka dilakukan perubahan metoda kerja seperti cara penumpukan karung di wip out, perubahan tata letak stasiun kerja untuk meminimasi jarak, pemakaiaan sarana penunjang kesehatan kerja seperti masker dan sarung tangan.

12 Kondisi lingkungan fisik kerja yang ideal yaitu:

Temperatur yang ideal untuk kelembaban yang tinggi yaitu sekitar

60-65 % pada ruangan produksi di perusahaan adalah berkisar pada 22-24oC, agar operator dapat bekerja dengan nyaman.

Pencahayaan yang ideal untuk pekerjaan yang tidak memerlukan

suatu ketelitian yang tinggi seperti pengeringan jagung ini adalah 75 lux, agar operator dapat bekerja dengan nyaman.

Rekomendasi yang dianjurkan untuk bekerja di ruangan dengan

tingkat kebisingan mencapai 90 dB adalah 4 jam kerja, agar operator dapat bekerja dengan nyaman.

Perlu adanya ventilator tambahan untuk memperlancar siklus udara

di ruang produksi, agar dapat mengurangi kelembaban dan temperatur di ruang produksi proses pengeringan jagung.

Lantai produksi rata dan tidak berlubang, dinding berwarna putih

atau bersih, atap seng dilapisi genteng tanah liat agar mengurangi panas yang ada dalam ruang produksi, dan kondisi pintu yang mudah dibuka dan ditutup.

7.2 Saran

Saran diberikan bagi perusahaan agar bermanfaat di masa yang akan datang, sehingga berguna meningkatkan kapasitas produksi, kenyamanan di area produksi, dan keamanan di area produksi. Adapun saran-saran yang akan

diberikan, yaitu:

Bab 7 Kesimpulan Dan Saran 7-5

2. Operator yang bekerja menggunakan bantuan alat kait karung, sebaiknya memakai sarung tangan agar terhindar dari kecelakaan kerja.

3. Operator bagian pengarungan jagung kering disarankan memakai masker, karena banyak debu-debu yang bercawan di area tersebut agar tidak mengganggu pernafasan.

4. Dibuat kotak untuk meletakkan alat (gunting, jarum, tali)yang telah selesai dipergunakan, hal ini untuk menghindari kehilangan barang perusahaan. 5. Menggunakan material handling yang seperti kereta dorong (usulan),

karena lebih banyak kapasitas sekali angkutnya.

6. Atap seng diganti dengan genteng tanah liat dan sebagian dipasangi genteng kaca bening (beling) atau beberapa seng besi diganti dengan seng dari plastik berwarna bening agar tidak terlalu panas dan ruangan produksi menjadi lebih terang.

7. Dinding di cat ulang dengan warna putih, agar operator lebih nyaman bekerja diruangan produksi.

8. Memasang ventilator di atap ruangan produksi, hal ini dimaksudkan untuk mengurangi kelembaban dan memperlancar aliran udara di dalam dengan di luar ruang produksi.

PERANCANGAN SISTEM KERJA PADA PROSES

PENGERINGAN JAGUNG DITINJAU DARI SEGI ERGONOMI (Studi kasus di PT. Surya Alam Rekananda, Bandar Lampung)

WORK SYSTEM DESIGN IN DRY-CORN PROCESSING REFER TO ERGONOMIC

(Case study at PT. Surya Alam Rekananda, Bandar Lampung)

Nica Widyastuti1

, Wawan Yudiantyo2

, Ie Vie Mie3

Abstrak

Setiap perusahaan selalu berusaha untuk dapat memenuhi kebutuhan pasar, tetapi dalam suatu perusahaan seringkali metoda kerjanya tidak efisien, perancangan tempat kerja kurang ergonomis, tingginya angka kecelakaan kerja dan lingkungan fisik kerjanya tidak ideal. Hal-hal tersebut dapat menyebabkan pekerja cepat mengalami kelelahan dan tidak nyaman sehingga waktu untuk untuk menyelesaikan pekerjaannya akan semakin lama.

Penelitian dilakukan pada ruang produksi dan tempat penyimpanan (wip in dan wip out). Hasil penelitian menunjukkan gerakan operator kurang efisien, tata letak tempat kerja tidak ergonomis, lingkungan fisik kerja tidak ideal, material handling belum efisien dan ergonomis, dan dari segi keselamatan dan kesehatan kerja memerlukan penanganan yang serius.

Untuk melakukan perbaikan sistem kerja, digunakan metoda pengukuran waktu baku cara langsung dan waktu baku cara tidak langsung.

Dengan adanya perbaikan sistem kerja, perusahaan dapat menghemat waktu produksi; metoda kerja yang lebih terarah; dan lingkungan kerja yang lebih aman dan nyaman. Dari hasil perbaikan, maka diperoleh penghematan waktu sebesar 23,83% pada stasiun pencurahan; 22,63% pada stasiun pengarungan; 75,64% pada transportasi ke stasiun jahit; 18,79% pada stasiun jahit; dan 44,14% pada transportasi ke area wip out.

Kata kunci : ergonomi, lingkungan fisik, kecelakaan dan kesehatan kerja, tata letak

_______________________________________________________________________ 1

1. Pendahuluan

1.1 Latar Belakang Masalah

PT. Surya Alam Rekananda merupakan salah satu perusahaan hasil bumi pengeringan jagung di Bandar Lampung yang bertahan sampai sekarang dan memiliki tujuan untuk memperluas usahanya di masa mendatang. Oleh karena hal tersebut, maka PT. Surya Alam Rekananda merasa perlu melakukan peningkatan produktivitas kerja secara terus menerus.

Berdasarkan hasil penelitian awal, PT. Surya Alam Rekananda mempunyai beberapa masalah yaitu ketidakmampuan perusahaan dalam memenuhi pesanan konsumen yang disebabkan waktu produksi dalam menyelesaikan produk terlalu lama, akibat adanya elemen-elemen kerja pekerja yang tidak teratur sehingga cepat terjadi fatique, tata letak tempat kerja secara keseluruhan yang kurang efisien, dan lingkungan fisik kerja yang kurang mendukung sehingga hasil kerja tidak maksimal. Selain itu juga terkadang terjadi kecelakaan kerja di lingkungan kerja yang dialami para pekerja. Masalah-masalah ini akan berpengaruh pada produktivitas kerja yang dihasilkan.

Memperbaiki sistem kerja aktual yang ada merupakan upaya peningkatan produktivitas di PT. Surya Alam Rekananda. Adapun tujuan dilakukan perbaikan sistem kerja adalah untuk meminimasi waktu, menghasilkan metoda kerja yang lebih baik, menambah kenyamanan, keamanan, dan kesehatan pekerja, sehingga pekerja menjadi senang, dan pada akhirnya secara tidak langsung dapat menyebabkan motivasi pekerja meningkat sehingga produktivitas meningkat pula.

1.2Identifikasi Masalah

Berdasarkan hasil pengamatan secara langsung yang telah dilakukan, maka didapat beberapa permasalahan antara lain elemen-elemen gerakan kerja operator tidak sesuai dengan prinsip-prinsip ekonomi gerakan, yang akibatnya waktu penyelesaiaan pekerjaan terlalu lama sehingga tidak sesuai dengan target waktu yang telah ditentukan. Masalah tersebut juga berakibat pada ketidakmampuan perusahaan dalam memenuhi permintaan, yang tentunya merugikan perusahaan.

Masalah lainnya yaitu kondisi lingkungan fisik kerja yang tidak ideal misalnya pencahayaan yang kurang baik, suara mesin yang terlalu bising, sistem ventilasi yang kurang baik, kelembaban yang tinggi dan temperatur udara yang panas.

sistem keselamatan dan kesehatan kerja yang baik dan memenuhi standar pemerintah agar pekerja merasa aman dan nyaman dalam melakukan pekerjaannya.

1.3 Perumusan Masalah

Berdasarkan identifikasi masalah yang ada, maka dapat dirumuskan masalah yang dihadapi perusahaan antara lain :

1. Bagaimana gerakan-gerakan kerja operator yang dihubungkan dengan prinsip-prinsip ekonomi gerakan yang dihubungkan dengan gerakan tubuh, tata letak, dan peralatan ?

2. Berapa waktu yang dibutuhkan dari tiap proses pengeringan jagung dalam satu kali proses, yang meliputi :

a. Bongkar (menurunkan karung berisi jagung dari truk ke area wip in)

b. Penumpukan di WIPin

c. Proses pencurahan jagung.

d. Proses pengeringan jagung dengan mesin e. Proses pengarungan jagung

f. Proses penjahitan g. Penyimpanan di WIPout

h. Proses menaikan karung berisi jagung kering ke truk dari area

wip out.

i. Proses transportasi antar area

3. Bagaimana tata letak proses pengeringan jagung dilihat dari aspek : a. Jarak antar area proses

b. Kemudahan dalam setiap pengerjaan c. Keamanan dalam setiap proses

d. Kenyamanan (keleluasaan) dalam setiap proses

4. Bagaimana peralatan atau mesin yang digunakan saat ini, yang meliputi: a. Jenis peralatan

b. Jumlah peralatan c. Kondisi peralatan d. Efektifitas peralatan

5. Bagaimana sistem keselamatan dan kesehatan kerja yang ada di perusahaan saat ini?

6. Bagaimana kondisi lingkungan fisik aktual, yang meliputi: a. Temperatur

f2. Lantai f3. Atap f4. Pintu

7. Bagaimana kemampuan sistem untuk menerima suatu perubahan

(fleksibilitas) dan apakah sistem dapat berjalan layak apabila terjadi suatu perubahan (sensitivitas)?

8. Bagaimana metoda kerja yang lebih baik, yang dapat meminimasi waktu kerja pada masing-masing proses ?

9. Bagaimana tata letak yang lebih baik, yang dapat : a. Meminimasi jarak antar proses

b. Memudahkan setiap proses

c. Meningkatkan keamanan tiap proses d. Meningkatkan kenyamanan tiap proses 10. Bagaimana peralatan yang lebih baik digunakan ?

11. Bagaimana sistem keselamatan dan kesehatan kerja yang harus diterapkan untuk mengurangi tingkat kecelakaan kerja?

12. Bagaimana kondisi lingkungan fisik yang lebih baik, yang meliputi : a. Temperatur

b. Kelembaban c. Pencahayaan d. Ventilasi e. Kebisingan

f. Bangunan kerja, yang meliputi: f1. Dinding

f2. Lantai f3. Atap f4. Pintu

1.4 Tujuan Penelitian

Adapun karena permasalahan-permasalahan yang timbul di perusahaan, maka penulis membuat bahasan ini dengan tujuan antara lain memperbaiki gerakan-gerakan kerja operator sekarang dihubungkan dengan prinsip-prinsip ekonomi gerakan yang dihubungan dengan gerakan tubuh, tata letak, dan peralatan, meminimasi waktu yang dibutuhkan dari tiap proses pengeringan jagung, untuk memperbaiki tata letak keseluruhan sehingga didapatkan layout kerja yang aman dan nyaman sehingga dapat mengurangi kecelakaan kerja serta memperbaiki peralatan yang digunakan agar dapat menghemat waktu dan tenaga.

1.5 Pembatasan Masalah dan Asumsi

1. Metoda yang digunakan dalam pengukuran waktu kerja adalah secara langsung dengan menggunakan jam henti dan metoda tidak langsung menggunakan data waktu gerakan dengan analisis MTM-1.

2. Tidak memperhitungkan anggaran biaya untuk perancangan.

3. Tidak meneliti kelongggaran untuk hambatan yang tak dapat

dihindarkan.

4. Tidak meneliti kapasitas aktual perusahaan dan permintaan dari konsumen.

5. Tidak merubah struktur bangunan. 6. Tidak merubah struktur mesin.

7. Tidak meneliti bagian pengarungan debu jagung,

Alasan: karena butuh 8 jam untuk mengisi 1 karung. Mesin harus bekerja mengeringkan 10 ton jagung untuk menghasilkan 1 karung debu jagung seberat 25 kilo gram. Sehingga bagian ini tidak ditunggui oleh operator.

8. Lingkungan fisik yang diteliti, meliputi : a. Temperatur

b. Kelembaban c. Pencahayaan d. Ventilasi e. Kebisingan

f. Bangunan kerja, yang meliputi: f1. Dinding

f2. Lantai f3. Atap f4. Pintu

9. Fleksibilitas yang dimaksud disini yaitu ketersediaan lahan kosong untuk penambahan mesin dan barang.

10. Sensitivitas yang dimaksud disini adalah yang berhubungan dengan:

Mesin rusak

Operator sakit atau tidak masuk

Material handling rusak

Tempat penyimpanan penuh

Asumsi-asumsi ditetapkan untuk memudahkan pembahasan serta pemecahan masalah. Adapun beberapa asumsi yang ditetapkan antara lain : 1. Mesin-mesin yang beroperasi dalam kondisi baik.

2. Operator memiliki kemampuan dan keahlian kerja yang sama dan mampu bekerja dengan kecepatan yang konstan.

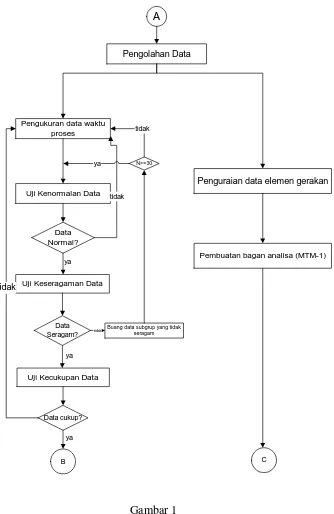

2. Sistematika Penelitian

Mulai

Penelitian Pendahuluan

Identifikasi Masalah

Perumusan Masalah

Tujuan Penelitian

Tinjauan Pustaka

Pengumpulan Data - Data umum perusahaan

- Struktur organisasi perusahaan dan uraian jabatan - Jumlah tenaga kerja

- Jenis produk yang dihasilkan - Bahan-bahan yang dibutuhkan - Waktu siklus proses pengeringan jagung - Elemen-elemen gerakan yang dilakukan operator - Peralatan kerja dan mesin yang dipergunakan - Jam kerja perusahaan

- Tata letak stasiun kerja - Jarak alat-alat kerja dan mesin - Keadaan lingkungan fisik kerja - Keselamatan dan kesehatan kerja - Skenario pekerjaan

A

A

Pengolahan Data

Pengukuran data waktu proses

Penguraian data elemen gerakan

Pembuatan bagan analisa (MTM-1)

Uji Keseragaman Data

Uji Kecukupan Data Uji Kenormalan Data

Data Normal?

Data Seragam?

Data cukup?

B C

N>=30

Buang data subgrup yang tidak seragam

tidak

tidak

ya

ya

ya

tidak ya

tidak

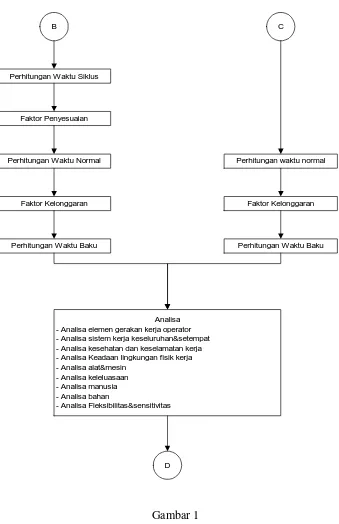

B C

Perhitungan Waktu Siklus

Perhitungan Waktu Baku Faktor Kelonggaran Perhitungan Waktu Normal

Faktor Penyesuaian

Perhitungan Waktu Baku Faktor Kelonggaran

Analisa - Analisa elemen gerakan kerja operator - Analisa sistem kerja keseluruhan&setempat - Analisa kesehatan dan keselamatan kerja - Analisa Keadaan lingkungan fisik kerja - Analisa alat&mesin

- Analisa keleluasaan - Analisa manusia - Analisa bahan

- Analisa Fleksibilitas&sensitivitas

Perhitungan waktu normal

D

Gambar 1

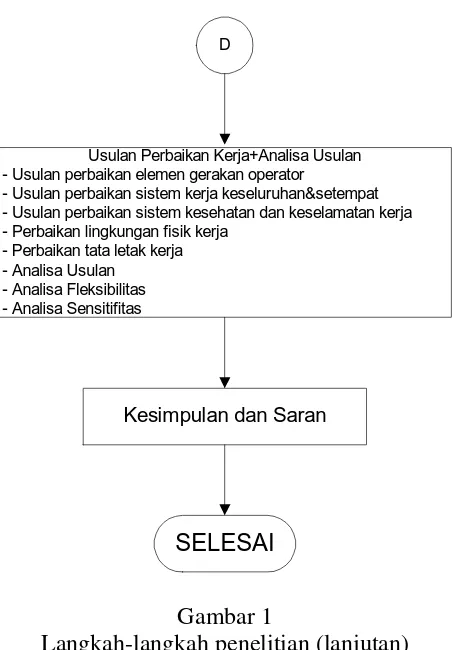

D

Usulan Perbaikan Kerja+Analisa Usulan - Usulan perbaikan elemen gerakan operator

- Usulan perbaikan sistem kerja keseluruhan&setempat - Usulan perbaikan sistem kesehatan dan keselamatan kerja - Perbaikan lingkungan fisik kerja

- Perbaikan tata letak kerja - Analisa Usulan

- Analisa Fleksibilitas - Analisa Sensitifitas

Kesimpulan dan Saran

SELESAI

Gambar 1

Langkah-langkah penelitian (lanjutan)

3. Hasil Penelitian 3.1 Penelitian Awal

Penelitian awal dilakukan untuk mengetahui lebih jauh mengenai sistem kerja yang berlangsung di perusahaan pada saat ini, dimana penelitian pendahuluan dilakukan sebelum menentukan topik laporan tugas akhir ini.

Dalam penelitian pendahuluan ini penulis melakukan hal-hal sebagai berikut, antara lain melakukan kunjungan dan pengamatan langsung ke perusahaan, wawancara dengan pihak perusahaan khususnya, mengamati jalannya kegiatan proses pengeringan jagung dari awal hingga akhir.

3.2 Tinjauan Pustaka

waktu baku, keselamatan dan kesehatan kerja, lingkungan fisik kerja, dan teori scoring concept.

3.3 Pengumpulan Data

Pengumpulan data dilakukan untuk mendapatkan data-data yang diperlukan untuk pengolahan data. Adapun data-data yang dikumpulkan antara lain : data umum perusahaan, struktur organisasi perusahaan dan uraian jabatan, jumlah tenaga kerja, jenis produk yang dihasilkan, bahan-bahan yang dibutuhkan, waktu siklus proses pengeringan jagung, elemen-elemen gerakan yang dilakukan operator, peralatan kerja dan mesin yang dipergunakan, jam kerja perusahaan, tata letak stasiun kerja, jarak alat-alat kerja dan mesin, keadaan lingkungan fisik kerja, keselamatan dan kesehatan kerja dan skenario pekerjaan.

3.4 Pengolahan Data

Data yang telah terkumpul akan diolah dengan menggunakan waktu baku cara langsung dengan melakukan uji kenormalan data, uji keseragaman, dan uji kecukupan data. Pengolahan dengan cara tidak langsung dilakukan menguraikan elemen-elemen gerakan dan mengintepretasikan ke dalam bagan analisa dengan menggunakan metoda MTM-1. Dari penguraian dapat diperoleh waktu normal dan waktu baku.

3.5 Hasil Penelitian

Berdasarkan hasil penelitian diperoleh waktu baku langsung dan waktu baku tidak langsung serta index perbandingan yang dapat dilihat pada tabel berikut.

Tabel 1

Waktu baku aktual langsung dan tidak langsung serta indeks perbandingan

Wb Wb

Pencurahan 46,88 43,703 0,932 Pengarungan 174,36 166,675 0,956 Pengantaran 1 31,42 35,071 1,116

Penjahitan 53,36 40,906 0,767

Pengantaran 2 25,62 28,912 1,128

Tabel 2

Perbandingan waktu baku tak langsung aktual dan tak langsung usulan

Stasiun Wb tak langsung

aktual (detik)

Wb tak langsung usulan (detik)

Penghematan

Pencurahan 43,703 33,290 23,83 %

Pengarungan 166,675 128,958 22,63 %

Pengantaran ke stasiun jahit

35,071 8,544 75,64 %

Penjahitan karung 40,906 33,219 18,79 %

Pengantaran ke

Dari tabel 2 dapat dilihat terjadinya penghematan pada masing-masing stasiun kerja. Berdasarkan indeks perbandingan antara waktu baku langsung dan tidak langsung aktual maka diperoleh waktu baku langsung usulan yang dapat dilihat pada tabel 3 di bawah ini.

Tabel 3

Perbandingan waktu tak langsung usulan dan waktu baku langsung usulan

Stasiun Wb tak langsung

usulan (detik)

Indeks Wb langsung

usulan (detik)

Pencurahan 33,290 0,932 35,719 Pengarungan 128,958 0,956 134,893 Pengantaran ke sta

jahit

8,544 1,116 7,656

Penjahitan 33,219 0,767 43,31

Pengantaran ke

wip out

48,149 1,128 42,685

4. Analisis dan Usulan Perbaikan

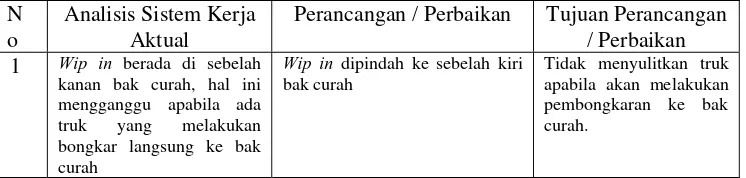

Tabel 4

Rangkuman Analisis dan Usulan

N o

Analisis Sistem Kerja Aktual

Perancangan / Perbaikan Tujuan Perancangan / Perbaikan

2 Pada bagian pengarungan jagung ke stasiun jahit jaraknya 18 meter

Stasiun jahit dipindah ke dekat bagian pengarungan jagung yaitu dengan jarak 2 meter

Menghemat waktu dan tenaga operator

3 Area wip out tidak ada gang sehingga memperlama waktu menaikkan karung ke truk karena sistem yang digunakan adalah first in fires out.

Area wip out diberi gang dan dipisah-pisah produknya sesuai dengan jumlah yang bisa dihasilkan perharinya.

Mempercepat waktu menaikkan karung ke truk, memudahkan truk untuk melewati area wip out.

4 Operator yang

menngunakan kait karung tidak menggunakan sarung tangan, dan operator bagian pengarungan jagung tidak menggunakan masker. Hal ini bisa mengakibatkan kecelakaan kerja.

Mengusulkan opeartor pada bagian ini menggunakan sarana seperti sarung tangan dan masker penutup mulut dan hidung.

Agar terhindar dari kecelakaan kerja ringan maupun berat lainnya, seperti tangan terluka dan hidung alergi.

5 Peralatan berukuran kecil seperti jarum, gunting, tali diletakkan di atas meja sehingga bisa terjadi kehilangan.

Dibuatkan kotak untuk menyimpan peralatan.

Agar lebih aman dan

operator tidak sembarangan meletakkan

peralatan.

6 Lori berkapasitas 1 karung/lori. Kurang efisien

Mengusulkan lori dengan kapasitas 3 karung/lori

Lebih menghemat waktu dan tenaga operator.

7 Ventilasi udara dirasakan masih kurang mengingat nyaman dalam bekerja.

8 Temperatur udara di ruang produksi cukup panas

Memasang ventilator Mengurangi temperatur di ruang produksi

9 Atap ruang kerja terbuat dari seng sehingga menyerap panas sehingga ruangan menjadi panas

Mengganti atap seng dengan genteng

Mengurangi panas di ruang kerja

10 Pintu besi sukar dibuka ditutup

Diolesi pelumas seperti minyak pelumas agar licin

11 Pencahayaan pada siang hari kurang ideal sehingga lama kelamaan bisa mengganggu penglihatan operator

Mengganti beberapa buah seng besi dengan seng plastik berwarna bening.

Agar ruangan kerja lebih terang sehingga operator dapat bekerja lebih nyaman.

12 Dinding berwarna coklat dan kotor akibat debu

Mencat ulang dinding ruang kerja

5. Kesimpulan

Dari hasil penelitian yang dilakukan oleh penyusun di PT. Surya Alam Rekananda pada proses pengeringan jagung, maka diperoleh kesimpulan sebagai berikut:

1 a. Elemen-elemen gerakan kerja operator berdasarkan prinsip-prinsip ekonomi gerakan yang dihubungkan dengan tubuh manusia dan gerakan-gerakannya:

Pada proses pengeringan jagung ini, proses transportasinya tidak memanfaatkan momentum untuk mempermudah pekerjaannya.

Pada umumnya ke dua tangan operator tidak menganggur pada saat yang bersamaan.

Pada bagian pencurahan, tangan kanan lebih banyak bekerja dibandingkan dengan tangan kiri dari operator.

Pada bagian pengarungan jagung kering, operator banyak

menganggur karena hanya waktu lebih banyak digunakan untuk menunggu karung hingga penuh.

Pada bagian pencurahan, operator banyak menggunakan gerakan badan.

Pada stasiun menjahit, operator memerlukan gerakan mata yang fokus.

Pada umumnya gerakan operator simetris dan tidak berlawanan, serta gerakan operator tidak berubah-ubah dan terlihat spontan. b. Elemen-elemen gerakan kerja operator berdasarkan prinsip-prinsip

ekonomi gerakan yang dihubungkan dengan tata letak:

Penempatan bahan di setiap stasiun kerja sudah baik dan mudah dijangkau dengan jangkauan tangan, sedangkan penempatan peralatan masih kurang baik karena seringkali operator tidak meletakkan peralatan di tempat semula.

Penempatan bahan-bahan dan peralatan berada pada daerah kerja normal dan tidak menggunakan prinsip gaya berat.

Transportasi antar stasiun dilakukan dengan bantuan material handling dengan dijalankan oleh operator.

Operator selalu berdiri dalam melakukan pekerjaannya.

c. Elemen-elemen gerakan kerja operator berdasarkan prinsip-prinsip ekonomi gerakan yang dihubungkan dengan perancangan alat:

Peralatan yang digunakan oleh operator dijalankan dengan

menggunakan tangan saja, sehingga kaki menganggur.

Semua peralatan hanya menggunakan satu kegunaan saja.

stasiun jahit sangat jauh yaitu 18 meter. Setiap pekerjaan dapat dilakukan dengan mudah, aman, dan nyaman.

3 Semua jenis peralatan yang digunakan saat ini kondisinya cukup baik, mudah dalam pengendalian, jumlahnya mencukupi untuk semua proses, dan bisa digunakan untuk menyelesaikan setiap prosesnya masing-masing, efisien atau tidaknya peralatan tergantung pada keseriusan dari operator.

4 Sistem keselamatan dan kesehatan kerja saat ini kurang baik sehingga perlu adanya sarana-sarana penunjang untuk meningkatkan kesehatan operator untuk mengurangi kecelakaan kerja.

5 Kondisi lingkungan fisik kerja yaitu:

Temperatur dan kelembaban tidak ideal karena berkisar antara 33-39oC dan kelembaban 60-71%.

Intensitas cahaya kurang ideal karena berkisar antara 30-50 lux.

Kebisingan tidak ideal karena berkisar antara 86-96 dB untuk 9 jam kerja, sehingga mengganggu kenyamanan saat bekerja.

Ventilasi kurang baik karena kurang adanya pertukaran udara dengan udara di luar ruangan yang lebih baik.

Lantai produksi terlihat baik karena rata dan tidak berlubang, dinding sudah berwarna kecoklatan tetapi tidak berpengaruh pada dampak psikologis dari pekerja, atap terbuat dari seng sehingga menyerap panas matahari yang menjadi salah satu akibat pada panasnya di ruang produksi, dan kondisi pintu masih dalam keadaan baik

6 Ketika terjadi perubahan pada salah satu stasiun kerja, dapat mempengaruhi stasiun kerja lain. Misalnya jika terjadi kerusakan pada salah satu mesin output jagung kering, maka bisa terjadi keadaan menganggur pada stasiun jahit.

7 Kegiatan proses produksi tetap bisa menerima perubahan (fleksibilitas) dan masih bisa berjalan layak walaupun ada perubahan (sensitifitas), kecuali sensitifitas dalam hal mesin pengeringan rusak.

8 Metoda kerja yang lebih baik bisa diterapkan dengan meminimasi jarak, terpilih layout usulan 3, yaitu mendekatkan jarak stasiun pengarungan jagung dengan stasiun jahit. Tata letak semua stasiun sudah efisien, aman, dan mudah.

9 Peralatan material handling lori aktual sudah cukup baik, tetapi untuk meningkatkan output maka sebaiknya diganti dengan lori yang berukuran lebih besar (lori usulan).

10 Untuk memperbaiki sistem keselamatan dan kesehatan kerja maka dilakukan perubahan metoda kerja seperti cara penumpukan karung di

Temperatur yang ideal untuk kelembaban yang tinggi yaitu sekitar 60-65 % pada ruangan produksi di perusahaan adalah berkisar pada 22-24oC.

Pencahayaan yang ideal untuk pekerjaan yang tidak

memerlukan suatu ketelitian yang tinggi seperti pengeringan jagung ini adalah 75 lux, agar operator dapat bekerja dengan nyaman.

Rekomendasi yang dianjurkan untuk bekerja di ruangan dengan tingkat kebisingan mencapai 90 dB adalah 4 jam kerja, agar operator dapat bekerja dengan nyaman.

Perlu adanya ventilator tambahan untuk memperlancar siklus udara di ruang produksi, agar dapat mengurangi kelembaban dan temperatur di ruang produksi proses pengeringan jagung.

Lantai produksi rata dan tidak berlubang, dinding berwarna putih atau bersih, atap seng dilapisi genteng tanah liat agar mengurangi panas yang ada dalam ruang produksi, dan kondisi pintu yang mudah dibuka dan ditutup.

6. Saran

Saran diberikan bagi perusahaan agar bermanfaat di masa yang akan datang, sehingga berguna meningkatkan kapasitas produksi, kenyamanan di area produksi, dan keamanan di area produksi. Adapun saran-saran yang akan diberikan, yaitu:

1. Mesin oven dinyalakan semua (8 buah mesin) untuk mempercepat proses pengeringan jagung agar dapat meningkatkan kapasitas produksi. 2. Operator yang bekerja menggunakan bantuan alat kait karung,

sebaiknya memakai sarung tangan agar terhindar dari kecelakaan kerja. 3. Operator bagian pengarungan jagung kering disarankan memakai

masker, karena banyak debu-debu yang bercawan di area tersebut agar tidak mengganggu pernafasan.

4. Dibuat kotak untuk meletakkan alat (gunting, jarum, tali)yang telah selesai dipergunakan, hal ini untuk menghindari kehilangan barang perusahaan.

5. Menggunakan material handling yang seperti kereta dorong (usulan), karena lebih banyak kapasitas sekali angkutnya.

6. Atap seng diganti dengan genteng tanah liat dan sebagian dipasangi genteng kaca bening (beling) atau beberapa seng besi diganti dengan seng dari plastik berwarna bening agar tidak terlalu panas dan ruangan produksi menjadi lebih terang.

DAFTAR PUSTAKA

1. Apple,J.M.; “ Tata Letak Pabrik Dan Pemindahan Bahan “, edisi ke 3,

ITB, Bandung, 1990.

2. Ie Vie Mie.; “ Upaya Peningkatan Produktivitas Di Pabrik Sandal CV

‘XYZ’ “, Tesis Magister, ITB, Bandung, 2003.

3. Ie Vie Mie.; “ Kumpulan Teori Praktikum “, UKM, Bandung, 2002.

4. Silalahi, Bennet.; “ Manajemen Keselamatan dan Kesehatan Kerja “,

cetakan ke 1, Institut Pendidikan dan Pembinaan Manajemen (IPPM),

Jakarta, 1991.

5. Sutalaksana, IZ., Anggawisastra, R., Tjakraatmaadja, J.H.; “Teknik Tata

Cara Kerja”, ITB, Bandung, 1979.

6. Ulrich, Karl T., Steven D. Eppinger. “Product Design and

Development,2nd Edition”, McGraw-Hill Companies Inc, USA, 2000.

7. Walpole, Ronald.; “ Pengantar Statistika “, edisi ke 3, PT Gramedia,

Jakarta, 1995.

8. Wiemer, Jon.; “ Handbook of Ergonomic and Human Factors Tables “,

A Simon & Schuster Company, New Jersey, 1993.

9. Yudiantyo, Wawan.; “ Cara Praktis Penggunaan MTM 1,2,3 “, cetakan

KOMENTAR, SARAN, KRITIK PERBAIKAN

Nama : Nica Widyastuti

NRP : 0023187

Judul Tugas Akhir : Perancangan Sistem Kerja Pada Proses Pengeringan

Jagung Ditinjau Dari Segi Ergonomi (Studi Kasus di

PT. Surya Alam Rekananda, Bandar Lampung)

Penguji : Jimmy Gozali, ST., MT.

Santoso, ST., MT.

Novi, ST., MT.

Komentar, saran, dan kritik :

1. Perumusan masalah sebaiknya disesuaikan dengan latar belakang

masalah → masalah yang berusaha dipecahkan (masalah utama) dan solusinya

ditulis pada kesimpulan.

2. Sejauh mana perbaikan kerja dapat meningkatkan kapasitas, sehingga bisa

memenuhi demand.

3. Mungkinkah suhu dapat diturunkan dari 39oC menjadi 22oC ? ( jangan-jangan

waktu pengeringan menjadi tambah lama karena butuh panas ! )

4. Baca kembali laporannya, banyak terdapat kesalahan ketik!

5. Bagaimana usulan untuk pencahayaan pada malam hari?

6. Pada kesimpulan, bagaimana dengan efektifitas peralatan?

7. Apakah tidak ada kemungkinan lain untuk mengatasi posisi pekerja yang

DATA PENYUSUN

Nama : Nica Widyastuti

Alamat di Bandung : Jl. Sukakarya no 25 Bandung 40163

Alamat di Lampung : Jl. Morotai Perumahan Gunung Madu Blok E-1, Tanjung

Karang - Bandar Lampung 35132

Alamat e-mail : nica_melde@yahoo.com

No. telp di Lampung : 0721-788594

No. telp selular : 085220011379

Pendidikan : SMU Xaverius Tanjung Karang, Bandar Lampung

S1 Jurusan Teknik Industri Universitas Kristen Maranatha

Tanggal USTA : 15 Maret 2005