PEMBUATAN PAPAN SEMEN

DARI SABUT KELAPA (Cocos nucifera L.)

HERDIYAN SETIADHI

DEPARTEMEN HASIL HUTAN

FAKULTAS KEHUTANAN

INSTITUT PERTANIAN BOGOR

RINGKASAN

HERDIYAN SETIADHI. Pembuatan Papan Semen Dari Sabut Kelapa (Cocos

nucifera L.). Dibimbing oleh Ir. Jajang Suryana, MSc. dan Dr. Ir. Dede

Hermawan, MSc.

Di Indonesia, terutama di daerah sentra kelapa, tempurung dan sabut hanya digunakan sebagai bahan bakar, bahan kerajinan, dan sebagian kecil diolah menjadi arang. Menurut penelitian sebelumnya (Masri 1998), sabut kelapa memiliki potensi untuk digunakan sebagai bahan dasar papan semen, meskipun papan yang dihasilkan pada penelitian ini belum dapat memenuhi standar JIS A 5417 – 1992, terutama pada sifat mekanisnya.

Penelitian ini bertujuan untuk mempelajari pengaruh penggunaan serat sabut kelapa sebagai bahan baku papan semen, serta pengaruh peningkatan taraf semen dan penambahan accelerator CaCl2 terhadap kualitas papan semen.

Papan dibuat dari campuran semen, sabut kelapa berukuran 3 – 6 cm, air dan accelerator berupa CaCl2 3%. Campuran diaduk hingga homogen, kemudian

dicetak pada plat besi berukuran 30 x 30 cm. Ketebalan sasaran papan 1,2 cm, sedangkan kerapatan sasaran 1,2 gr/cm3. Campuran kemudian dikempa dingin dengan tekanan spesifik 35 kg/cm2, kemudian diklem dan dioven selama 24 jam

pada suhu 60oC. Pengerasan lanjutan (curing) dilakukan dengan meletakkan papan pada suhu ruangan selama minimal 3 minggu. Setelah itu papan dioven pada suhu 80oC selama 10 jam, dan kemudian dikondisikan selama 1 minggu. Papan kemudian diuji berdasarkan standar JIS A 5417 – 1992. Data diolah dengan menggunakan analisis statistik Rancangan Acak Lengkap (RAL) 2 faktor dengan 3 ulangan.

Berdasarkan hasil pengujian diperoleh kerapatan papan berkisar 1,09 – 1,18 g/cm3, kadar air berkisar 6,40% - 7,81%, pengembangan linier berkisar 1,05 – 2,43%, pengembangan tebal berkisar 0,23 – 2,26%, dan daya serap air berkisar 25,96% – 38,95%. Dari pengujian sifat mekanis, diperoleh nilai ikatan dalam (IB) berkisar 0,68 – 1,43 kg/cm2, keteguhan lentur (MOE) berkisar 5546,69– 9724,39

kg/cm2, keteguhan patah berkisar 50,67 – 68,41 kg/cm2 dan kuat pegang sekrup berkisar 10,19 – 11,89 kg. Sifat – sifat papan yang dihasilkan secara umum lebih baik daripada papan yang dihasilkan pada penelitian Masri (1998), dan telah memenuhi standar JIS A 5417 – 1992, kecuali untuk keteguhan lentur. Ini berarti panil hasil penelitian ini dapat diaplikasikan pada berbagai keperluan, selama tidak menerima beban lentur.

LEMBAR PENGESAHAN

Judul Penelitian : Pembuatan Papan Semen Dari Sabut Kelapa (Cocos

nucifera L.)

Nama Mahasiswa : Herdiyan Setiadhi NRP : E 24101056

Disetujui,

Ketua Pembimbing Anggota Pembimbing

Ir. Jajang Suryana, MSc Dr. Ir. Dede Hermawan, MSc

NIP. 131 414 987 NIP. 131 950 984

Mengetahui, Dekan Fakultas Kehutanan

Institut Pertanian Bogor

Prof. Dr. Ir. Cecep Kusmana, MS

NIP. 131 430 799

PEMBUATAN PAPAN SEMEN

DARI SABUT KELAPA (Cocos nucifera L.)

Skripsi

Sebagai salah satu syarat untuk memperoleh gelar Sarjana Kehutanan pada Fakultas Kehutanan

Institut Pertanian Bogor

Oleh:

HERDIYAN SETIADHI E24101056

DEPARTEMEN HASIL HUTAN

FAKULTAS KEHUTANAN

INSTITUT PERTANIAN BOGOR

PRAKATA

Puji dan syukur hanya pantas penulis curahkan kepada Allah Swt atas segala nikmat dan kemudahan yang diberikan kepada penulis, sehingga penulis dapat menyelesaikan karya tulis ini. Judul yang dipilih pada penelitian ini adalah Pembuatan Papan Semen dari Sabut Kelapa (Cocos nucifera L).

Terima kasih penulis ucapkan kepada seluruh keluarga, terutama ayah dan ibu, atas dukungan dan dorongan yang begitu besar bagi penulis. Ucapan terima kasih tak lupa penulis sampaikan kepada Bapak Ir. Jajang Suryana, MSc dan Bapak Dr. Ir. Dede Hermawan, MSc selaku pembimbing yang telah memberikan banyak bantuan dan arahan kepada penulis selama ini, Bapak Dr. Ir. Burhanuddin Masy’ud, MS selaku dosen penguji dari Departemen Konservasi Sumberdaya Hutan dan Bapak Dr. Ir. Andry Indrawan, MS selaku dosen penguji dari Departemen Manajemen Hutan. Di samping itu, penghargaan penulis sampaikan kepada laboran di Departemen Hasil Hutan, yaitu Bapak Abdullah, Bapak Atin, Kang Gunawan dan Mbak Esty yang telah banyak membantu penulis selama penyusunan skripsi ini. Ucapan terima kasih juga penulis sampaikan kepada teman – teman di THH ’38 atas segala bantuan dan dukungannya selama ini.

Penulis menyadari sepenuhnya skripsi ini sangat jauh dari sempurna, oleh karena itu penulis sangat mengharapkan saran dan kritik yang membangun untuk kesempurnaan skripsi ini. Semoga skripsi ini bermanfaat.

Bogor, Januari 2006

RIWAYAT HIDUP

Penulis dilahirkan di Medan pada tanggal 27 Januari 1984. Penulis merupakan anak kedua dari tiga bersaudara, buah hati pasangan Djemdjem Djamil dan Rahayuningsih.

Tahun 2001 penulis menamatkan pendidikan di SMU Negeri 1 Bogor. Pada tahun yang sama, penulis berhasil lulus seleksi masuk IPB melalui jalur Undangan Seleksi Masuk IPB (USMI), pada Program Studi Teknologi Hasil Hutan, Departemen Hasil Hutan, Fakultas Kehutanan.

Selama mengikuti perkuliahan penulis aktif di organisasi kemahasiswaan diantaranya Himpunan Profesi (HIMASILTAN), DKM Fakultas Kehutanan IPB, dan International Forestry Student Association (IFSA) LC – IPB. Selain itu, penulis juga pernah menjadi asisten mata kuliah Ilmu Ukur Tanah dan Pemetaan Wilayah pada tahun ajaran 2004/2005 dan 2005/2006, dan mata kuliah Inventarisasi Hutan pada tahun ajaran 2005/2006. Pada tahun 2004 penulis melakukan kegiatan Praktek Pengenalan dan Pengelolaan Hutan (P3H) di BKPH Gunung Slamet Barat KPH Banyumas Timur dan di BKPH Rawa Timur KPH Banyumas Barat. Pada bulan Maret - April 2005 penulis melakukan Praktek Kerja Lapang di PT. Bineatama Kayone Lestari, Tasikmalaya.

DAFTAR ISI

Halaman

DAFTAR TABEL ... v

DAFTAR GAMBAR ... vi

DAFTAR LAMPIRAN ... vii

PENDAHULUAN Latar Belakang ... 1 Tujuan ... 2 Manfaat ... 2 Hipotesa ... 2 TINJAUAN PUSTAKA Papan Semen Partikel ... 3

Semen ... 4

Pembuatan Papan Semen ... 5

Accelerator ... 7

Suhu Hidrasi ... ... 7

Sabut Kelapa (Cocos nucifera L.) ... 8

METODOLOGI PENELITIAN Waktu dan Tempat Penelitian ... 9

Alat dan Bahan ... 9

Prosedur Penelitian ... 9

Standar Pengujian Papan Semen Partikel ... 19

Rancangan Percobaan dan Analisis Data ... 20

HASIL DAN PEMBAHASAN Suhu Hidrasi ... 21

Sifat Fisis Papan Semen Kerapatan ... 22

Kadar Air ... 23

Pengembangan Linier ... 24

Pengembangan Tebal ... 26

Daya Serap Air ... 27

Sifat Mekanis Papan Semen Ikatan Dalam (IB) ... 28

Keteguhan Lentur (MOE) ... 30

Keteguhan Patah (MOR) ... 31

KESIMPULAN DAN SARAN

Kesimpulan ... 34

Saran ... 34

DAFTAR PUSTAKA ... 35

DAFTAR TABEL

Halaman

1 Komposisi bahan kimia semen portland 4 2 Komposisi bahan untuk pengujian suhu hidrasi 11 3 Komposisi bahan adonan dalam pembuatan papan 12

semen partikel

4 Suhu hidrasi semen pada berbagai taraf perlakuan 22

DAFTAR GAMBAR

Halaman

1 Alat ukur suhu hidrasi 11

2 Pembuatan lembaran lapik menggunakan cetakan 13

3 Pengampaan lapik dan sistem klem 13

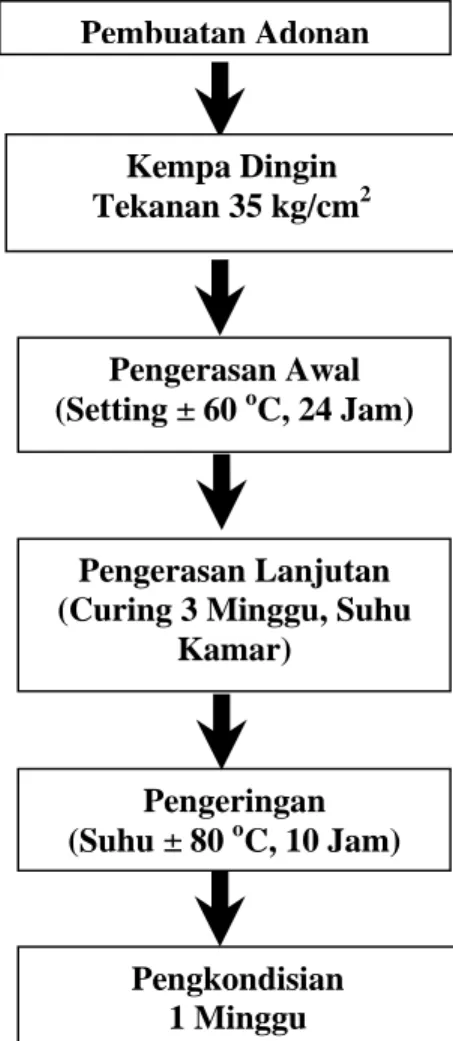

4 Alur proses pembuatan papan semen 14

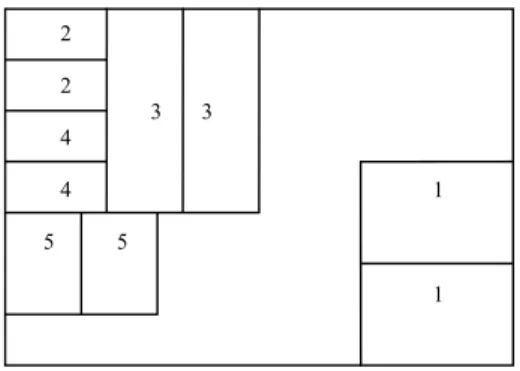

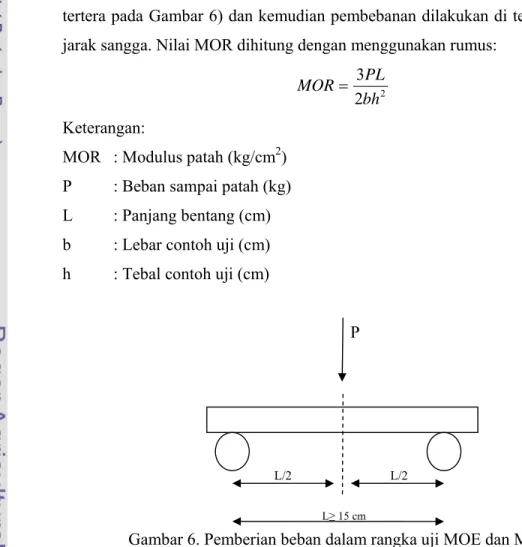

5 Pola pemotongan contoh uji menurut JIS A 5908 (1994) 15 6 Pemberian beban dalam rangka uji MOE dan MOR 17

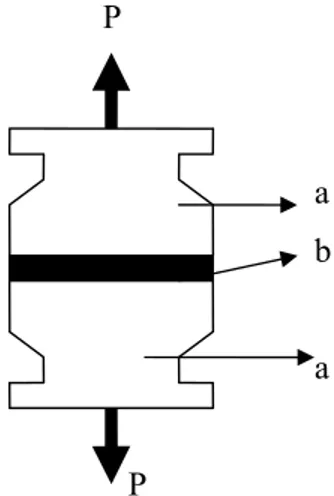

7 Sketsa alat uji internal bond 19

8 Sketsa pemasangan sekrup pada uji kuat pegang sekrup 19

9 Kurva suhu hidrasi semen dalam berbagai waktu pengukuran 21 10 Histogram kerapatan papan 23 11 Histogram kadar air panil 24 12 Histogram pengembangan linier panil setelah perendaman

2 jam 25

13 Histogram pengembangan linier panil setelah perendaman

24 jam 25

14 Histogram pengembangan tebal panil setelah perendaman

2 jam 26

15 Histogram pengembangan tebal panil setelah perendaman

24 jam 26

16 Histogram daya serap air panil setelah perendaman 2 jam 27 17 Histogram daya serap air panil setelah perendaman 24 jam 28 18 Histogram ikatan dalam (IB) panil 29 19 Histogram keteguhan lentur panil 30 20 Histogram keteguhan patah panil 32 21 Histogram kuat pegang sekrup panil 33

DAFTAR LAMPIRAN

Halaman

1 Data hasil pengukuran suhu hidrasi 37 2 Tabel ANOVA kerapatan panil 38 3 Tabel ANOVA ikatan dalam (IB) panil 39 4 Tabel ANOVA keteguhan lentur (MOE) panil 40 5 Tabel ANOVA keteguhan patah (MOR) panil 41 6 Tabel ANOVA kuat pegang sekrup 42 7 Rekapitulasi data sifat papan semen sabut kelapa

PENDAHULUAN

Latar Belakang

Seiring dengan semakin meningkatnya jumlah penduduk di Indonesia, maka kebutuhan akan kayu sebagai bahan baku bangunan juga semakin meningkat. Sementara itu, ketersediaan kayu yang berdiameter besar dan bebas cacat di alam sudah semakin berkurang. Oleh karena itu perlu dikembangkan teknologi pembuatan panil kayu agar dapat mensubstitusi penggunaan kayu sebagai bahan baku bangunan.

Salah satu jenis produk panil kayu adalah papan semen sabut kelapa. Sabut kelapa merupakan bahan yang potensial sebagai pengganti partikel kayu dalam proses pembuatan papan semen. Deptan (2003) menyatakan luas lahan perkebunan kelapa di Indonesia pada tahun 1999 seluas kurang lebih 3,7 juta ha dengan produksi lebih kurang 2,7 juta ton setara kopra. Menurut perhitungan Abdan Zuhat, dari Divisi Pengembangan Ekonomi Yayasan Kerja Perumahan Rakyat Mataram, tiap lima butir kelapa lokal menghasilkan satu kilogram serabut, atau enam-tujuh butir kelapa hibrida untuk per kilogram serabut (Kompas 2003).

Penelitian – penelitian sebelumnya yang dilakukan oleh Memed, Sutigno dan Sulastiningsih (1984), Purnomo (1988) dan Masri (1998) menyebutkan bahwa sabut kelapa dapat digunakan sebagai bahan baku pembuatan papan semen, walaupun papan semen sabut kelapa yang dihasilkan masih belum cukup baik kualitasnya sehingga diperlukan upaya lebih lanjut untuk meningkatkan kualitasnya. Dalam penelitiannya, Masri menggunakan berbagai taraf perbandingan sabut-semen hingga pada taraf maksimal 1 : 2, serta menggunakan

accelerator CaCl2 dan Ca(OH)2 sebesar 2%. Hasil penelitian Masri (1998)

menyatakan bahwa peningkatan kadar semen cenderung meningkatkan kualitas papan semen sabut kelapa.

Penelitian ini melanjutkan penelitian yang pernah dilakukan oleh Masri (1998), dengan meningkatkan komposisi semen dan kadar accelerator CaCl2 yang

digunakan, sehingga diharapkan dapat menghasilkan papan semen sabut kelapa yang lebih baik kualitasnya.

Tujuan

Penelitian bertujuan untuk mempelajari pengaruh peningkatan taraf semen dan penambahan accelerator CaCl2 terhadap peningkatan kualitas papan semen

sabut kelapa.

Manfaat

Hasil penelitian diharapkan bermanfaat dalam pengembangan teknologi pembuatan papan semen partikel.

Hipotesa

1. Peningkatan kadar semen hingga taraf perbandingan sabut dan semen 1 : 3 dapat meningkatkan sifat fisis dan mekanis papan semen sabut kelapa.

2. Penambahan accelerator CaCl2 sebesar 3% dapat meningkatkan sifat fisis dan

TINJAUAN PUSTAKA

Papan Semen Partikel

Papan semen partikel adalah salah satu jenis papan komposit yang dibuat dari campuran partikel – partikel kayu atau bahan berlignoselulosa lainnya dengan semen sebagai perekatnya (Sutigno et al 1977). Ukuran lembaran panil ini biasanya dengan panjang 3 m, tebalnya 7 - 40 mm dan beratnya lebih dari 100kg/m3 (Meulenhoff dan Tambunan, 1980). Proses pembuatan papan semen partikel menggunakan tekanan sebesar 20 - 35kg/m2 (Kamil 1970). Papan partikel berpengikat semen memiliki ketahanan yang istimewa terhadap perusakan, pembusukan, serangga dan api. Cocok untuk permukaan dinding eksterior dan interior (Haygreen dan Bowyer 1989). Dalam pemakaiannya tidak diperlukan bahan pengawet (Sutigno 1979). Kerapatannya yang tinggi menyebabkan papan semen partikel sulit dipotong dan dipasang sehingga menjadi penghambat dalam perkembangannya (Haygreen dan Bowyer 1989).

Sifat – sifat papan semen partikel secara lengkap menurut paten Bison (1975) adalah sebagai berikut:

1. Sifat fisis

• Kerapatan 1,25 kg/m3 (pada perbandingan berat antara kayu dan semen

1:2,75).

• Kadar air sebesar 12 - 15%

• Pengembangan tebal setelah direndam dalam air adalah sebagai berikut: selama 2 jam (0,8 - 1,2%), selama 24 jam (1,2 - 2,0%), selama 28 hari (1,2 - 2,0%).

• Pengembangan linier adalah 0,3 - 0,4%.

• Ketahanan terhadap cuaca dan uap air, pada kisaran ((-20) – 20oC) tidak

ada perubahan dalam kerapatan papan. • Daya hantar panas sebesar 0,155 kkal/m2hoC.

• Isolasi terhadap suara adalah 30 dB untuk kayu lapis dengan ketebalan 12 mm, 36 dB untuk satu lapis dengan ketebalan 14 mm dan (45 - 50 dB) untuk dua lapis dinding yang terdiri dari ketebalan 16 mm dan 18 mm dengan celah udara 50 mm.

2. Sifat mekanis

Untuk panil yang kerapatannya 1,250 kg/cm2 dan tebal 16mm adalah: • Keteguhan patah adalah 90 – 150 kg/cm2.

• Keteguhan tarik tegak lurus permukaan panil adalah 4 – 6 kg/cm2.

• Keteguhan tekan sebesar 150 kg/cm2.

• Modulus elastisitas (sifat kekakuan) sebesar 30.000 – 50.000 kg/cm2.

• Kuat pegang sekrup untuk panil dengan tebal 12 – 24 mm adalah 90 - 120 kg/cm2.

• Kuat pegang paku pada arah tegak lurus permukaan untuk panil yang tebalnya 12 – 24 mm adalah 40 – 80 kg/cm2.

Semen

Semen berfungsi sebagai bahan pengikat dan memiliki ketahanan terhadap air, api, jamur dan serangan rayap (Bison 1975). Sehingga papan partikel yang menggunakan perekat semen cocok untuk pemakaian dinding eksterior dan interior (Haygreen dan Bowyer 1989).

Semen portland adalah sejenis bahan ikat hidrolisis yang dihasilkan oleh pabrik. Semen portland diperoleh dari hasil pembakaran bahan – bahan dasar yang terdiri dari antara lain batu kapur (yang mengandung CaO), tanah geluh atau serpih (yang mengandung H2O dan SiO2) dan tambahan bahan lain sesuai dengan

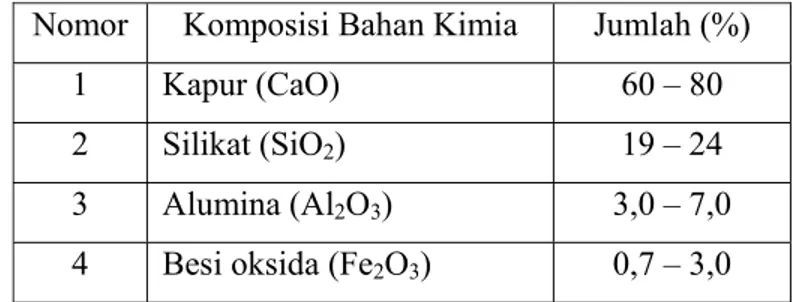

jenis semen yang diinginkan. Campuran dari bahan tersebut selanjutnya dibakar pada temperatur tinggi dalam tanur bakar hingga diperoleh butir – butir klingkar. Kemudian klingkar digiling halus secara mekanik sambil ditambahkan gips tak terbakar. Hasilnya terbentuk tepung kering yang dikemas dalam kantong semen (Purwoko et al 1980). Menurut Moslemi (1994), secara umum komposisi bahan kimia yang terdapat dalam semen portland dapat dilihat pada Tabel 1.

Tabel 1. Komposisi bahan kimia semen portland Nomor Komposisi Bahan Kimia Jumlah (%)

1 Kapur (CaO) 60 – 80 2 Silikat (SiO2) 19 – 24

3 Alumina (Al2O3) 3,0 – 7,0

5 Magnesia (MgO) 1,5 – 7,2 6 Sulfur trioksida (SO3) 0,0 – 1,0

7 Soda (Na2O) 0,1 – 1,5

8 Potasium (K2O) 0,3 – 0,6

Sumber: Moslemi (1994)

Penambahan air pada mineral ini menghasilkan suatu pasta yang jika mengering akan mempunyai kekuatan seperti batu. Berat jenis yang dihasilkan berkisar antara 3,12 dan 3,16 dan berat volume sekitar 1500 kg/cm3 . Jumlah air yang digunakan untuk sejumlah semen menentukan kualitas adukan campuran yang dihasilkan. Jumlah ini dinyatakan dalam FAS (Faktor Air – Semen). Untuk memperoleh hasil yang baik, umumnya nilai FAS berkisar antara 0,4 sampai 0,65. Apabila air terlalu sedikit, maka kelecakan atau kemudahan dalam pekerjaan tidak tercapai. Sedangkan apabila air terlalu banyak akan mengurangi kekuatan semen (Mulyono 2003). Semen Portland cenderung lebih tahan terhadap air dan sifat mengeras lebih cepat sehingga umum dipakai dalam pembuatan papan semen partikel (Simatupang 1974).

Pembuatan Papan Semen

Tahap – tahap pembuatan papan semen menurut paten Bison (1975) adalah sebagai berikut:

1. Persiapan flake

Sebelum dibuat flake kayu dibersihkan dari kulit dan disimpan selama beberapa bulan untuk menyesuaikan kadar air dan mengurangi zat – zat panghambat ikatan antara semen dengan partikel kayu.

2. Pembuatan partikel

Kayu dipotong – potong menjadi berukuran 50 cm dengan chain saw. Kemudian dimasukkan ke dalam flaker. Hasilnya berupa partikel berukuran panjang 30 – 40 mm dan tebal 0,2 – 0,3 mm. Partikel yang ukurannya lebih secara otomatis dipisahkan dan kemudian digiling kembali lalu disimpan dalam storage bin.

3. Pengendalian kadar air

Pengukuran kadar air flake dilakukan di storage bin secara kontinyu. Variasi kadar air dikompensasi dengan cara penambahan air pada proses berikutnya.

4. Perimbangan dan pembuatan adonan

Bahan – bahan dalam pembuatan papan semen partikel seperti semen, kayu, air dan zat kimia tambahan dicampur dalam satu tangki pencampuran. Semua bahan yang digunakan dalam pembuatan adonan ditimbang secara seksama.

5. Pembuatan lembaran

Kualitas lapik dipengaruhi oleh toleransi ukuran tebal akhir panil, sehingga diperlukan toleransi penyebaran adonan secara merata di atas plat cetakan. Penyebaran adonan yang homogen dalam cetakan sangat berpengaruh terhadap kerapatan lapik.

6. Pengempaan

Tekanan yang dibutuhkan pada proses pengempaan sampai dengan 25 kg/cm2. Tingkat tekanan tergantung pada ukuran dan ketebalan papan serta jumlah papan. Proses ini membutuhkan waktu yang cukup lama. 7. Pengerasan awal, pematangan dan pengkondisian

Pada pengerasan awal panil diberi tekanan dan panas yang dikontrol. Pemberian panas dilakukan selama 6 – 8 jam. Pematangan ikatan semen dengan partikel kayu memerlukan waktu minimal 18 hari. Setelah itu panil mencapai kekuatan yang optimal. Lembaran – lembaran panil ditumpuk di gudang atau diletakkan berdiri tegak dan diberi celah supaya sirkulasi udara baik, sehingga kadar air panil dengan lingkungan sesuai.

8. Penyelesaian

Penyelesaian dilakukan dengan cara pengamplasan panil pada satu atau dua sisi sesuai dengan permintaan konsumen. Pengamplasan harus memperhatikan tingkat ketebalan.Pada umumnya untuk meratakan tepi papan menggunakan mesin pemotongan manual yang digunakan pada industri papan partikel.

Menurut Bison (1975) terdapat dua alternatif ukuran panil yaitu 1.220 x 2.440 mm dan 1.250 x 2.800 mm. Ukuran ketebalan berkisar 8 – 40 mm dan kerapatan maksimum 1,250 kg/cm3 untuk perbandingan partikel : semen adalah 1 : 2,75. Hasil penelitian Hermawan (2001) menyatakan bahwa pemberian gas CO2 dan supercritical CO2 setelah pengempaan ke dalam papan semen partikel

mampu mempercepat proses pengerasan semen dan meningkatkan kualitas panil.

Accelerator

Accelerator berfungsi untuk meningkatkan daya ikat bahan pengikat

terhadap pertikel kayu agar tercapai suatu ikatan yang optimum dan mempercepat proses pengerasan (pengeringan) sehingga didapatkan hasil akhir yang lebih baik (Simatupang 1974).

Beberapa bahan tambahan seperti Kalsium Klorida (CaCl2), Besi Klorida

(FeCl2), Besi Sulfat (Fe2(SO4)3), Magnesium Klorida (MgCl2) dan Kalsium

Hidroksil (Ca(OH)2) telah dilaporkan dapat menurunkan efek penghambat dari

kayu terhadap pengerasan semen Portland (Moslemi, 1983). Menurut Namiako (1977) dalam Setiawati (2000) Kalsium Klorida (CaCl2) merupakan accelerator

yang terbaik dari jenis Klorida. Riyanto (2003) menyatakan bahwa penggunaan

accelerator CaCl2 pada pembuatan papan semen partikel menghasilkan sifat fisis

dan mekanis yang lebih baik dibandingkan dengan accelerator Na2SO4.

Suhu Hidrasi

Suhu hidrasi terjadi sebagai akibat reaksi eksotermik antara semen dan air. Nilainya merupakan salah satu indikator kesesuaian kayu sebagai bahan baku papan semen partikel. Suhu dan waktu hidrasi dipengaruhi oleh zat ekstraktif karena zat ekstraktif dapat menghambat pengerasan semen.

Menurut Hachmi (1990) dalam Riyanto (2003), kesesuaian kayu sebagai bahan baku papan semen partikel dapat dilihat dari nilai indeks penghambat. Indeks penghambat dapat dihitung berdasarkan perbedaan waktu atau suhu hidrasi campuran semen dan partikel kayu dengan waktu atau suhu hidrasi semen yang menunjukkan tingkat pengerasan semen .

Menurut standar Puslitbang Hasil Hutan, suhu hidrasi yang lebih dari 41oC termasuk baik, 36 – 41oC sedang dan kurang dari 36oC tidak baik (Kamil 1970).

Sabut Kelapa

Pohon kelapa (Cocos nucifera L.) merupakan jenis tanaman yang tumbuh di daerah tropis, pada ketinggian di bawah 700 mdpl, tapi umumnya jauh lebih rendah dari ketinggian ini. Kelapa berbuah sejak berumur 5 sampai 10 tahun, tetapi produksi yang optimum dicapai pada umur 10 tahun. Buah kelapa berbentuk bulat panjang dengan ukuran berat antara 1-2 kg (Woodroof 1979).

Thampan (1982) menyatakan bahwa komposisi buah kelapa terdiri dari 4 bagian, yaitu 35% sabut (mesocarp), 12 % tempurung, 28% daging buah dan 25% air kelapa dari berat total buah kelapa masak.

Menurut Grimwood (1975) terdapat tiga macam serat yang dapat diperoleh dari sabut kelapa:

1. Mat / yarn fiber, yaitu serat yang panjang dan halus serta cocok digunakan untuk bahan tikar dan tali.

2. Bristle fiber, yaitu serat yang mempunyai serat kasar dan sering digunakan untuk pembuatan sapu dan sikat.

3. Mattres, yaitu tipe serat yang pendek dan digunakan untuk bahan pengisi kasur.

Di Indonesia, terutama daerah sentra kelapa, tempurung dan sabut kelapa merupakan hasil sampingan dari pengolahan kopra atau minyak. Umumnya hasil samping tersebut belum bermanfaat secara ekonomi, hanya digunakan sebagai bahan bakar, bahan kerajinan, dan sebagian kecil diolah menjadi arang dan arang aktif (Joseph dan Kindangen 1993).

METODOLOGI PENELITIAN

Waktu dan Tempat Penelitian

Penelitian dilaksanakan pada bulan November 2005 – Januari 2006 di Laboratorium Biokomposit (Fakultas Kehutanan), Laboratorium Energi dan Elektrifikasi (Fakultas Teknologi Pertanian) Institut Pertanian Bogor.

Alat dan Bahan

Alat-alat yang digunakan dalam penelitian ini adalah recorder, termokopel, ayakan, sarung tangan, ember plastik, oven, desikator, timbangan, kaliper, alat tumbuk, mesin kempa, sprayer,saringan 80 dan 100 mesh, UTM (Universal Testing Machine), mikrometer, plat besi dan mur, plat seng, gelas ukur, pengaduk, plastik transparan, lakban, gelas ukur, cetakan 30 x 30 cm dan alat tulis.

Sedangkan bahan-bahan yang digunakan adalah sabut kelapa (Cocos

nucifera L.) dengan panjang 3 – 6 cm, semen Portland tipe I merk Tiga Roda dan

Kalsium Klorida (CaCl2).

Prosedur Penelitian

Penyiapan Bahan

a. Semen Portland Tipe 1 Merk Tiga Roda yang siap pakai. b. Sabut kelapa

Sabut kelapa dipukul – pukul dan dibersihkan dengan sikat kawat untuk menghilangkan gabusnya. Sabut kemudian dipotong – potong sepanjang 6 cm dan direndam dalam air dingin untuk menghilangkan zat – zat ekstraktif pada sabut yang dapat menghalangi proses pengerasan semen. Purnomo (1988) menyatakan bahwa untuk membuat papan semen sabut kelapa sebaiknya menggunakan sabut yang telah direndam. Berdasarkan penelitian pendahuluan, perendaman selama 2 hari dengan air yang diganti setiap 24 jam sudah cukup untuk meminimalisasi kandungan ekstraktif sabut kelapa. Ini ditandai dengan air rendaman yang sudah terlihat jernih pada hari ketiga. Sabut kelapa kemudian dijemur hingga mencapai

kadar air 30 – 50% agar sabut tidak kusut dan cukup lunak sehingga sel – selnya tidak rusak pada saat dikempa. Setelah itu, sabut siap digunakan.

Untuk pengukuran suhu hidrasi, sabut digiling menggunakan willey mill lalu disaring dengan menggunakan saringan elektrik (saringan berukuran 80 mesh dan 100 mesh). Serbuk sabut kelapa yang digunakan adalah yang lolos disaringan 80 mesh dan tertahan pada saringan 100 mesh (Hermawan 2001).

c. Kalsium klorida (CaCl2) yang siap pakai.

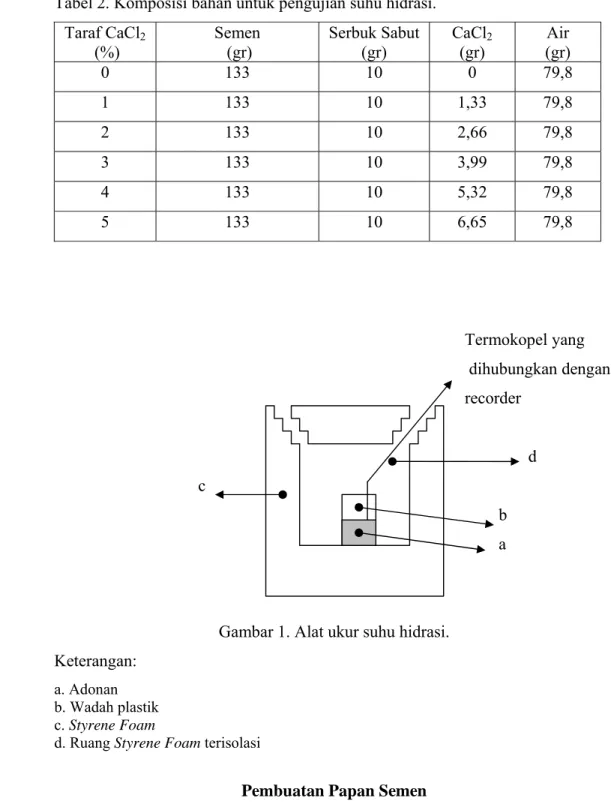

Pengukuran Suhu Hidrasi

Bahan yang dipakai adalah sabut, semen, Calsium Chloride (CaCl2) dan

air. Adonan dibuat menjadi tujuh macam yaitu : 1. Semen + air

2. Semen + air + sabut

3. Semen + air + sabut + CaCl2 1% dari berat semen

4. Semen + air + sabut + CaCl2 2% dari berat semen

5. Semen + air + sabut + CaCl2 3% dari berat semen

6. Semen + air + sabut + CaCl2 4% dari berat semen

7. Semen + air + sabut + CaCl2 5% dari berat semen

Perbandingan antara semen dengan serbuk adalah 13,3 : 1,0 sedangkan perbandingan antara semen dengan air adalah 2 : 1 (Hermawan, 2001). Adonan pertama semen dan air diaduk sampai homogen, adonan kedua (semen + sabut + air) diaduk sampai homogen, adonan ketiga sampai ketujuh CaCl2 terlebih dahulu

dilarutkan dalam air, kemudian dicampur dengan semen dan sabut, lalu diaduk sampai homogen juga. Masing-masing adonan dimasukkan kedalam gelas plastik kemudian dimasukkan kedalam styrene foam yang kedap udara (lihat Gambar 1). Setiap adonan dihubungkan dengan recorder menggunakan termokopel. Suhu hidrasi tercatat secara otomatis selama 24 jam dengan interval waktu setiap 1 menit.

Tabel 2. Komposisi bahan untuk pengujian suhu hidrasi. Taraf CaCl2 (%) Semen (gr) Serbuk Sabut (gr) CaCl2 (gr) Air (gr) 0 133 10 0 79,8 1 133 10 1,33 79,8 2 133 10 2,66 79,8 3 133 10 3,99 79,8 4 133 10 5,32 79,8 5 133 10 6,65 79,8 Termokopel yang dihubungkan dengan recorder d c b a

Gambar 1. Alat ukur suhu hidrasi. Keterangan:

a. Adonan b. Wadah plastik c. Styrene Foam

d. Ruang Styrene Foam terisolasi

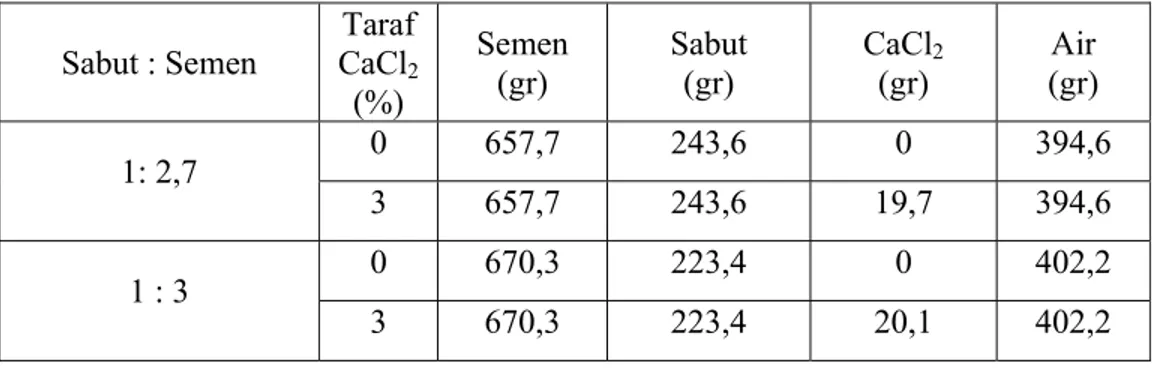

Pembuatan Papan Semen

Papan semen partikel dibuat dengan perbandingan sabut, semen dan air adalah 1,0 : 2,7 ; 1,62 dan 1,0 : 3 : 1,8. Kerapatan sasaran papan semen sebesar 1,2 gr/cm3. Total berat adonan yang digunakan untuk membuat satu lembar panil ukuran (30 x 30 x 1,2) cm dengan kerapatan 1,2 gr/cm3 adalah 1296 gr. CaCl

yang ditambahkan sebanyak 3% dari berat semen, sesuai dengan penelitian pendahuluan berupa pengukuran suhu hidrasi, sebelum pembuatan papan.

Adonan dibuat dengan tahapan sebagai berikut : Air disemprotkan secara merata ke dalam sabut, kemudian ditambahkan semen dan diaduk sampai homogen. Apabila adonan menggunakan Calsium Chloride (CaCl2), CaCl2

terlebih dahulu dilarutkan dalam air yang akan disemprotkan ke sabut. Komposisi bahan dalam pembuatan papan semen partikel dapat dilihat pada Tabel 3.

Tabel 3. Komposisi bahan adonan dalam pembuatan papan semen partikel.

Sabut : Semen

Taraf CaCl2

(%)

Semen

(gr) Sabut (gr) CaCl(gr) 2 (gr) Air

0 657,7 243,6 0 394,6 1: 2,7 3 657,7 243,6 19,7 394,6 0 670,3 223,4 0 402,2 1 : 3 3 670,3 223,4 20,1 402,2

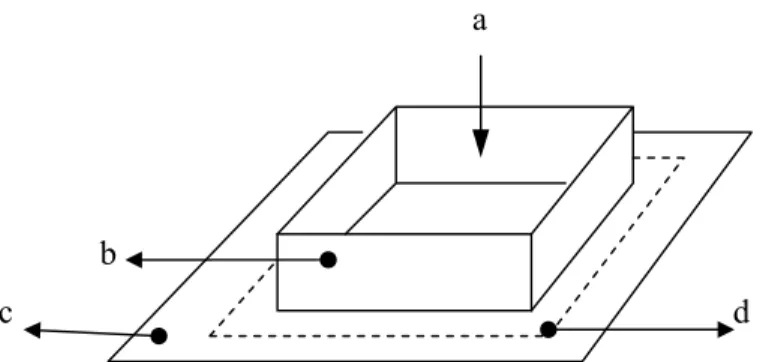

Pembuatan lembaran lapik dilakukan diatas plastik dan plat seng dengan cetakan berukuran (30 x 30) cm (dapat dilihat pada Gambar 2). Lapik yang ada pada plat besi dikempa dengan tekanan spesifik 35 kg/cm2 sampai ketebalan 1,2 cm, sementara itu baut dikencangkan (lihat Gambar 3) dan setelah dikempa serta diklem lapik dimasukkan kedalam oven dengan suhu ± 60 oC selama 24 jam (setting process).

a

b

c d

Gambar 2. Pembuatan lembaran lapik menggunakan cetakan. Keterangan: a. Adonan b. Cetakan berukuran 30 x 30 cm c. Plastik transparan d. Seng a b c d e g f Tekanan

Gambar 3. Pengempaan lapik dan sistem klem. Keterangan gambar:

a. Plat besi bagian atas e. Plastik

b. Lubang sekrup f. Plat besi bagian bawah

c. Ganjal (setebal 1,2 cm) g. Lapik

Setelah lapik diklem dan dioven selama 24 jam, lapik dikeluarkan dari plat besi dan panil diletakkan diruangan untuk pengerasan lanjutan (curing) pada suhu ruangan selama tiga minggu. Setelah itu panil dikeringkan didalam oven pada suhu ± 80 oC selama 10 jam. Tahap akhir dalam proses pembuatan papan semen partikel yaitu pengkondisian pada suhu ruangan selama satu minggu, tujuannya adalah untuk menyamakan suhu panil dengan suhu ruangan dan meratakan kadar air. Proses pembuatan papan semen partikel dapat dilihat pada Gambar 4.

Gambar 4. Alur proses pembuatan papan semen.

Panil-panil yang telah dibuat dan telah selesai dalam semua proses pembuatan papan semen partikel dipotong-potong untuk dilakukan pengujian, guna mengetahui sifat fisis dan mekanis papan yang dibuat. Bentuk dan ukuran contoh uji mengacu pada standar JIS A 5908 (1994) dapat dilihat pada Gambar 5.

Kempa Dingin Tekanan 35 kg/cm2 Pembuatan Adonan Pengkondisian 1 Minggu Pengeringan (Suhu ± 80 oC, 10 Jam) Pengerasan Lanjutan (Curing 3 Minggu, Suhu

Kamar) Pengerasan Awal (Setting ± 60 oC, 24 Jam)

Gambar 5. Pola pemotongan contoh uji menurut JIS A 5908 (1994). Keterangan gambar :

1. Contoh uji kerapatan dan kadar air, berukuran (10 x 10) cm.

2. Contoh uji pengembangan linear, tebal dan daya serap air, berukuran (5 x 5) cm.

3. Contoh uji modulus patah dan modulus elastisitas, berukuran (5 x 20) cm. 4. Contoh uji keteguhan rekat internal bond, berukuran (5 x 5) cm.

5. Contoh uji kuat pegang sekrup, berukuran (4 x 7,5) cm.

Pengujian

Sifat Fisis Papan Semen Partikel

Kerapatan

Contoh uji berukuran 10 x 10 cm dalam keadaan kering udara ditimbang beratnya, lalu diukur rata – rata panjang, lebar dan tebalnya untuk menentukan volumenya. Kerapatan papan semen dihitung menggunakan rumus:

) ( ) ( tan 2 cm Volume gr Berat Kerapa = 2 2 3 3 4 4 1 5 5 1

Kadar Air

Contoh uji berukuran 10 x 10 cm. Contoh uji ditimbang kemudian dioven dengan suhu 103±2oC selama 24 jam sampai beratnya konstan. Nilai kadar air papan dapat dihitung dengan rumus:

% 100 x BKO BKO BA air Kadar = − Keterangan: BA : Berat Awal (gr)

BKO : Berat Kering Oven (gr)

Pengembangan Linier dan Tebal

Contoh uji berukuran 5 x 5 cm diukur dimensinya pada kondisi kering udara. Dimensi lebar diukur pada kedua sisinya kemudian dirata-ratakan, sedangkan tebal diukur pada pusat contoh uji, selanjutnya contoh uji direndam dalam air dingin selama 2 jam dan 24 jam, kemudian diukur kembali dimensinya. Nilai pengembangan tebal dan linier papan dapat dihitung dengan rumus:

% 100 0 0 1 D D D an Pengembang = − Keterangan: D0 : Dimensi awal (cm) D1 : Dimensi akhir (cm)

Daya Serap Air

Pengujian daya serap air dilakukan bersamaan dengan pengujian pengembangan linier dan tebal. Contoh uji ditimbang kemudian direndam dalam air dingin selama 2 jam dan 24 jam, kemudian contoh uji ditimbang kembali. Nilai daya serap air dapat dihitung dengan menggunakan rumus:

% 100 1 1 2 x B B B Air Serap Daya = − Keterangan: B1 : Berat awal (gr) B2 : Berat akhir (gr)

Sifat Mekanis Papan Semen

Keteguhan Patah atau Modulus of Rupture (MOR)

Pengujian dilakukan dengan menggunakan alat Universal Testing Machine (UTM). Contoh uji berukuran 5 x 20 cm pada kondisi kering udara dibentangkan dengan jarak sangga 15 kali tebal nominal, tetapi tidak kurang dari 15 cm (seperti tertera pada Gambar 6) dan kemudian pembebanan dilakukan di tengah – tengah jarak sangga. Nilai MOR dihitung dengan menggunakan rumus:

2 2 3 bh PL MOR= Keterangan:

MOR : Modulus patah (kg/cm2) P : Beban sampai patah (kg) L : Panjang bentang (cm) b : Lebar contoh uji (cm) h : Tebal contoh uji (cm)

P

L/2 L/2

L≥ 15 cm

Keteguhan Lentur atau Modulus of Elastisity (MOE)

Pengujian MOE dilakukan bersamaan dengan pengujian MOR (lihat Gambar 6), pada saat pengujian besarnya defleksi dicatat pada setiap selang beban tertentu. Nilai MOE dihitung dengan menggunakan rumus berikut:

3 3 4 ybh PL MOE Δ Δ = Keterangan:

MOE : Modulus lentur (kg/cm2)

UP : Perubahan beban yang digunakan (kg) L : Jarak sangga (cm)

b : Lebar contoh uji (cm) h : Tebal contoh uji (cm)

Uy : Perubahan defleksi pada setiap perubahan beban (cm)

Ikatan Dalam atau Internal Bond (IB)

Contoh uji 5 x 5 cm direkatkan pada dua buah blok besi dengan perekat

epoxy dan dibiarkan mengering selama 24 jam (Gambar 7). Kedua blok besi

ditarik tegak lurus permukaan contoh uji sampai beban maksimum (contoh uji rusak). Nilai Keteguhan Rekat Internal dapat dihitung dengan menggunakan rumus:

A P

IB=

Keterangan:

IB : Keteguhan rekat internal (kg/cm2)

P : Beban maksimum saat ikatan partikel lepas (kg) A : Luas permukaan contoh uji (cm2)

P a b a P

Gambar 7. Sketsa alat uji internal bond. Keterangan:

a : Blok besi / kayu b : Contoh uji

Kuat Pegang Sekrup

Contoh uji yang digunakan adalah 4 x 7,5 cm, sekrup berdiameter 3,1 mm dan panjang 13 mm dimasukkan di pusat contoh uji hingga kedalaman 8 mm (lihat Gambar 8). Nilai kuat pegang sekrup merupakan beban maksimum saat sekrup tercabut dari contoh uji dalam kg.

Sekrup

4 cm

7,5 cm

Gambar 8. Sketsa pemasangan sekrup pada uji kuat pegang sekrup.

Standar Pengujian Papan Semen Partikel

Standar untuk pembuatan contoh uji adalah Japanese Industrial Standard

adalah Japanese Industrial Standard Cement Bonded Particle Board No. A 5417 – 1992. Selain JIS A 5417 – 1992 digunakan standar menurut paten

Bison (1975). Suhu hidrasi dibandingkan dengan penggolongan menurut Sandermann (1956) dan LPHH – Bogor dalam Kamil (1970).

Rancangan Percobaan dan Analisis Data

Analisis data menggunakan rancangan percobaan acak lengkap 2 faktor dengan 3 ulangan. Banyaknya perlakuan adalah 4 perlakuan berdasarkan taraf

accelerator (CaCl2) dan taraf komposisi semen yang digunakan dalam papan

semen sabut kelapa. Adapun model umum dari rancangan tersebut adalah sebagai berikut: ijk ij j i ijk A B AB Y = μ+ + + +ε Keterangan:

Yijk = Hasil pengamatan pengaruh perlakuan faktor accelerator pada taraf ke-i,

faktor semen pada taraf ke-j, pada ulangan ke-k μ = Nilai rata – rata umum

Ai = Nilai pengaruh faktor accelerator pada taraf ke-i

Bj = Nilai pengaruh faktor semen pada taraf ke-j

ABij = Nilai pengaruh interaksi faktor accelerator pada taraf ke-i dan faktor

semen pada taraf ke-j

εijk = Nilai galat taraf ke-i faktor accelerator dan taraf ke-j faktor semen pada

ulangan ke-k i = 1:2,7 ; 1:3 j = 0%, 3% k = 1, 2, 3

Pengaruh persentase CaCl2 dan kadar semen dapat diketahui dengan

melakukan analisis keragaman ANOVA. Pengolahan dilakukan dengan program SPSS 12.0. Apabila nilai signifikansi (sig) lebih kecil dari 0,05 berarti faktor tersebut berpengaruh nyata terhadap sifat papan semen yang diuji pada selang kepercayaan 95%, sedangkan bila nilai signifikansi (sig) lebih kecil dari 0,01 berarti faktor tersebut berpengaruh sangat nyata terhadap sifat papan semen yang diuji pada selang kepercayaan 95%.

24

28

32

36

40

44

48

0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24

Waktu (jam)

S

uhu

H

idr

a

s

i

(

oC)

semen + air

semen + air + sabut

semen + air + sabut + CaCl2 1%

semen + air + sabut + CaCl2 2%

semen + air + sabut + CaCl2 3%

semen + air + sabut + CaCl2 4%

semen + air + sabut + CaCl2 5%

HASIL DAN PEMBAHASAN

Suhu Hidrasi

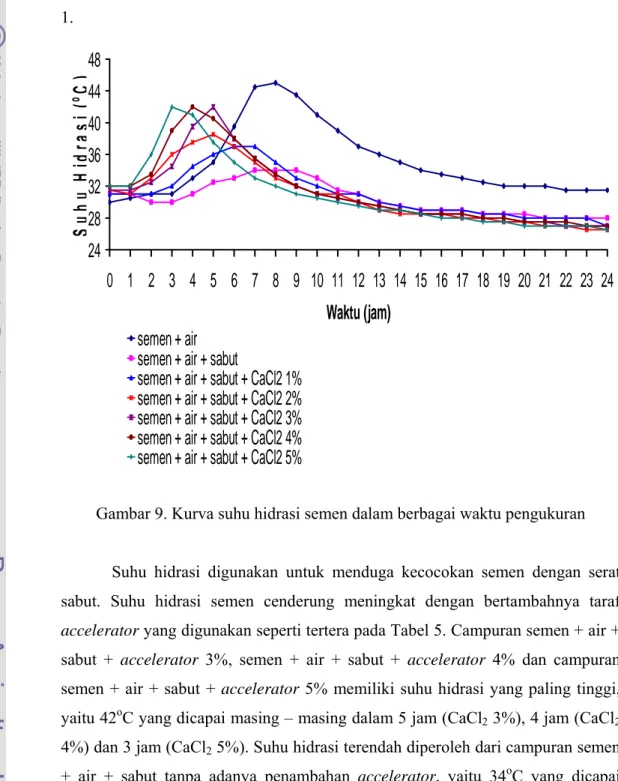

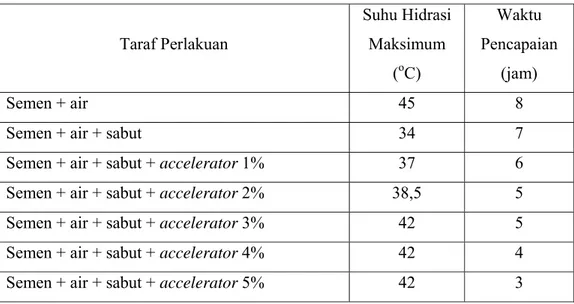

Hubungan antara suhu hidrasi dengan waktu pengukuran dapat dilihat pada Gambar 9, sedangkan data hasil pengukurannya dapat dilihat pada Lampiran 1.

Gambar 9. Kurva suhu hidrasi semen dalam berbagai waktu pengukuran

Suhu hidrasi digunakan untuk menduga kecocokan semen dengan serat sabut. Suhu hidrasi semen cenderung meningkat dengan bertambahnya taraf

accelerator yang digunakan seperti tertera pada Tabel 5. Campuran semen + air +

sabut + accelerator 3%, semen + air + sabut + accelerator 4% dan campuran semen + air + sabut + accelerator 5% memiliki suhu hidrasi yang paling tinggi, yaitu 42oC yang dicapai masing – masing dalam 5 jam (CaCl2 3%), 4 jam (CaCl2

4%) dan 3 jam (CaCl2 5%). Suhu hidrasi terendah diperoleh dari campuran semen

dalam 7 jam. Hasil pengukuran menunjukkan suhu hidrasi tergolong baik untuk campuran semen + air + sabut + accelerator 3%, campuran semen + air + sabut +

accelerator 4% dan campuran semen + air + sabut + accelerator 5%. Suhu hidrasi

tergolong sedang untuk campuran semen + air + sabut + accelerator 2% dan campuran semen + air + sabut + accelerator 1%. Suhu hidrasi tergolong tidak baik untuk campuran semen + air + sabut tanpa adanya penambahan accelerator. Penggolongan ini mengacu penggolongan suhu hidrasi oleh LPHH – Bogor dalam Kamil (1970) bahwa suhu hidrasi tergolong baik apabila lebih besar dari 41oC, 36 – 41oC sedang dan kurang dari 36oC tidak baik. Hal ini berarti dengan penambahan CaCl2 minimal 3% ke dalam campuran diharapkan akan

menghasilkan papan semen dengan kualitas baik pula.

Tabel 5. Suhu hidrasi semen pada berbagai taraf perlakuan.

Taraf Perlakuan Suhu Hidrasi Maksimum (oC) Waktu Pencapaian (jam) Semen + air 45 8

Semen + air + sabut 34 7

Semen + air + sabut + accelerator 1% 37 6 Semen + air + sabut + accelerator 2% 38,5 5 Semen + air + sabut + accelerator 3% 42 5 Semen + air + sabut + accelerator 4% 42 4 Semen + air + sabut + accelerator 5% 42 3

Sifat Fisis Papan Semen

Kerapatan

Nilai rata – rata kerapatan papan semen partikel pada berbagai taraf perlakuan dapat dilihat pada Gambar 10. Rata – rata kerapatan papan yang dihasilkan dari penelitian berkisar antara 1,09 – 1,18 g/cm3. Nilai rata – rata kerapatan tertinggi diperoleh pada papan dengan perbandingan antara sabut dan semen 1 : 2,7 dan diberi penambahan CaCl2 3%, sedangkan nilai rata – rata antara

kerapatan terendah diperoleh dari papan dengan perbandingan sabut dan semen 1: 2,7 tanpa diberi penambahan CaCl2.

Kerapatan papan semen partikel yang dihasilkan tidak mencapai kerapatan sasaran, yaitu sebesar 1,2 g/cm3. Hal ini disebabkan oleh banyak bahan yang tertinggal pada waktu pembuatan adonan, walaupun pada saat pembuatan papan sudah diberi spilasi (allowance) sebesar 5%.

Gambar 10. Histogram kerapatan papan.

Analisis sidik ragam dan hasilnya seperti tertera pada Lampiran 2 menunjukkan bahwa interaksi antara faktor semen dan faktor accelerator tidak berpengaruh nyata terhadap nilai kerapatan panil hasil penelitian. Hasil analisis sidik ragam juga menunjukkan bahwa faktor tunggal penambahan accelerator dan faktor tunggal peningkatan kadar semen tidak berpengaruh nyata terhadap nilai kerapatan panil. Ini menunjukkan penambahan accelerator dan peningkatan kadar semen tidak dapat meningkatkan kerapatan papan semen sabut kelapa.

Kadar Air

Kadar air adalah banyaknya air yang terdapat di dalam produk kayu (Haygreen dan Bowyer, 1989). Nilai rata – rata kadar air panil pada berbagai taraf perlakuan dapat dilihat pada Gambar 11. Kadar air panil hasil penelitian bervariasi

1.18 1.17 1.09 1.11 0.0 0.2 0.4 0.6 0.8 1.0 1.2 1:2,7 1:3,0 Sabut : Semen

K

e

ra

pa

ta

n (

g/

c

m

3)

7.81 7.12 6.4 7.25 0 5 10 15 20 1:2,7 1:3,0 Sabut : Semen

Kadar Air (%)

dengan CaCl2 tanpa CaCl2

6,40% - 7,81%. Nilai rata – rata kadar air terendah diperoleh dari panil dengan perbandingan sabut dan semen 1 : 3 tanpa accelerator, sedangkan nilai rata – rata kadar air tertinggi diperoleh dari panil dengan perbandingan sabut dan semen 1 : 3 dan diberi penambahan CaCl2 3 %.

JIS A 5417 - 1992

Gambar 11. Histogram kadar air panil.

Kadar air panil hasil penelitian lebih rendah daripada papan yang dihasilkan pada penelitian Masri (1998), yaitu sebesar rata – rata 18,55%. Jika dibandingkan dengan standar JIS A 5417 – 1992 yang mensyaratkan kadar air maksimal panil sebesar 16%, maka semua papan hasil penelitian telah memenuhi standar tersebut.

Pengembangan Linier

Nilai rata – rata pengembangan linier panil setelah perendaman dalam air dingin selama 2 jam dan 24 jam masing – masing terlibat pada Gambar 12 dan Gambar 13. Nilai rata – rata pengembangan linier panil setelah perendaman 2 jam dan 24 jam masing – masing berkisar antara 0,85 – 1,09% dan 1,05 – 2,43%. Baik pada perendaman 2 jam maupun pada perendaman 24 jam nilai rata – rata pengembangan linier terendah diperoleh dari papan dengan perbandingan sabut dan semen 1 : 3 dengan penambahan accelerator.

0.85 0.88 1.09 1.06 0.0 0.5 1.0 1.5 2.0 2.5 3.0 1:2,7 1:3,0 Sabut : Semen P e n g e m ba nga n L in ie r 2 ja m ( % )

dengan CaCl2 tanpa CaCl2

2.43 1.05 1.56 1.54 0.0 0.5 1.0 1.5 2.0 2.5 3.0 1:2,7 1:3,0 Sabut : Semen P en g em b an g an L in ier 24 j am ( % )

dengan CaCl2 tanpa CaCl2

Nilai pengembangan linier cenderung menurun dengan adanya penambahan semen. Hal ini diduga disebabkan oleh perbedaan massa sabut. Sabut bersifat menyerap air dan akan mengembang ketika menyerap air. Massa sabut pada papan dengan perbandingan sabut dan semen 1 : 2,7 lebih besar daripada papan dengan perbandingan 1 : 3, sehingga memiliki pengembangan linier yang lebih besar.

Gambar 12. Histogram pengembangan linier panil setelah perendaman 2 jam.

1.80 0.15 1.21 1.02 0 1 2 3 4 5 6 7 8 9 10 1:2,7 1:3,0 Sabut : Semen P e nge m b a nga n Te ba l 2 j a m (% )

dengan CaCl2 tanpa CaCl2

2.26 0.23 1.75 1.15 0 1 2 3 4 5 6 7 8 9 10 1:2,7 1:3,0 Sabut : Semen P e ngem bangan Tebal 24 j a m (% )

dengan CaCl2 tanpa CaCl2

Pengembangan Tebal

Nilai rata – rata pengembangan tebal setelah perendaman dalam air dingin selama 2 jam dan 24 jam masing – masing tertera pada Gambar 14 dan Gambar 15. Nilai rata – rata pengembangan tebal setelah perendaman berkisar antara 0,15 – 1,80% untuk perendaman 2 jam dan 0,23 – 2,26% untuk perendaman 24 jam. Baik pada perendaman 2 jam maupun perendaman 24 jam nilai rata – rata pengembangan tebal terendah diperoleh dari papan yang diberi CaCl2.

JIS A 5417 - 1992

Gambar 14. Histogram pengembangan tebal panil setelah perendaman 2 jam.

JIS A 5417 - 1992

25.07 19.36 32.50 30.75 0 5 10 15 20 25 30 35 1:2,7 1:3,0 Sabut : Semen D a y a S e ra p A ir 2 j a m ( % )

dengan CaCl2 tanpa CaCl2

Nilai pengembangan tebal cenderung menurun dengan adanya penambahan kadar semen. Hal ini disebabkan massa sabut pada papan dengan perbandingan sabut dan semen 1 : 2,7 lebih besar daripada papan dengan perbandingan 1 : 3, sehingga pengembangannya lebih besar.

Nilai pengembangan tebal panil hasil penelitian lebih besar daripada papan yang dihasilkan pada penelitian Masri (1998), yaitu sebesar 1%. Namun panil hasil penelitian memenuhi syarat yang ditetapkan standar JIS A 5417 – 1992, yaitu meksimal ±8,3% untuk panil dengan ketebalan 12 mm.

Daya Serap Air

Nilai rata – rata daya serap air panil setelah perendaman selama 2 jam dan 24 jam masing – masing tersaji pada Gambar 16 dan Gambar 17. Data ini memperlihatkan nilai rata – rata daya serap air setelah 2 jam bervariasi antara 19,36% – 32,50%, sedangkan nilai rata – rata daya serap air setelah perendaman 24 jam berkisar antara 25,96% – 38,95%. Nilai daya serap air tertinggi untuk perendaman 2 jam dan 24 jam diperlihatkan oleh panil dengan perbandingan sabut dan semen 1 : 2,7 tanpa penambahan accelerator, sedangkan nilai terendah diperlihatkan oleh panil dengan perbandingan sabut dan semen 1 : 3 dengan penambahan CaCl2 3%.

33.44 25.96 38.95 35.46 0 5 10 15 20 25 30 35 40 1:2,7 1:3,0 Sabut : Semen D a y a S e ra p A ir 2 4 ja m ( % )

dengan CaCl2 tanpa CaCl2

Gambar 17. Histogram daya serap air panil setelah perendaman 24 jam.

Nilai daya serap air panil setelah perendaman 2 jam dan 24 jam menunjukkan kecenderungan menurun dengan adanya penambahan kadar semen. Hal ini diduga disebabkan massa sabut pada papan dengan perbandingan sabut dan semen 1 : 2,7 lebih besar daripada papan dengan perbandingan 1 : 3, sehingga daya serapnya lebih besar. Selain itu, semen memiliki sifat anti air, sehingga air sedikit masuk ke dalam panil.

Sifat Mekanis Papan Semen

Ikatan Dalam (IB)

Nilai ikatan dalam panil menunjukkan daya ikat antar partikel – pertikel di dalam panil tersebut. Hasil pengujian nilai ikatan dalam seperti tertera pada Gambar 18. Data ini memperlihatkan nilai rata – rata ikatan dalam papan semen partikel hasil penelitian berkisar antara 0,68 – 1,43 kg/cm2. Nilai rata – rata ikatan dalam terendah diperoleh dari papan tanpa accelerator, sedangkan nilai tertinggi diperoleh dari panil dengan perbandingan sabut dan semen 1 : 3 dengan penambahan CaCl2 3%.

1.19 1.43 0.73 0.68

0.0

0.4

0.8

1.2

1.6

1:2,7

1:3,0

Sabut : Semen

Int

e

rna

l B

ond (

k

g/

c

m

2)

dengan CaCl2

tanpa CaCl2

Gambar 18. Histogram ikatan dalam (IB) panil.Accelerator berfungsi mempertahankan pH selama reaksi pengerasan

semen, sehingga dinding sel kayu tidak rusak dan ekstraktif tidak keluar. Ekstraktif dapat mengganggu reaksi pengerasan semen (Hermawan 2001). Pengerasan semen yang lebih baik akan memberikan nilai IB yang lebih baik. Hal ini terbukti pada panil hasil penelitian, yaitu panil dengan penambahan CaCl2

memiliki nilai IB yang lebih tinggi, baik pada taraf perbandingan sabut : semen 1 : 2,7 maupun 1 : 3.

Analisis sidik ragam dan hasilnya seperti tertera pada Lampiran 3 menunjukkan bahwa interaksi faktor penambahan accelerator dan faktor peningkatan kadar semen tidak berpengaruh nyata terhadap nilai IB papan hasil penelitian. Hasil pada Lampiran 3 juga menunjukkan bahwa peningkatan kadar semen tidak berpengaruh nyata terhadap nilai ikatan dalam panil, sedangkan penambahan CaCl2 sebesar 3% berpengaruh sangat nyata terhadap nilai ikatan

dalam papan semen partikel hasil penelitian, pada selang kepercayaan 99%. Penambahan CaCl2 sebesar 3% dapat meningkatkan daya ikat partikel semen di

dalam panil, sedangkan peningkatan kadar semen tidak dapat meningkatkan daya ikat partikel semen. Ini berarti untuk menghasilkan papan semen sabut kelapa

6746.12 9724.39 5570.97 5546.69

0

4

8

12

16

20

24

28

1:2,7

1:3,0

Sabut : Semen

MO

E

(k

g

/c

m

2) (

x1000)

dengan CaCl2 tanpa CaCl2

yang memiliki daya ikat partikel yang lebih tinggi perlu ditambahkan CaCl2

sebesar 3% pada saat pembuatannya.

Keteguhan Lentur (MOE)

Keteguhan lentur merupakan ukuran ketahanan papan menahan beban sebelum patah (sampai batas proporsi). Semakin tinggi nilai keteguhan lentur, maka benda tersebut semakin kaku. Hasil pengujian terhadap keteguhan lentur tersaji pada Gambar 19. Nilai rata – rata keteguhan lentur papan hasil penelitian berkisar antara 5546,69– 9724,39 kg/cm2. Nilai tertinggi diperoleh dari papan semen dengan perbandingan sabut dan semen 1 : 3 dengan penambahan

accelerator, sedangkan nilai terendah diperoleh dari papan tanpa accelerator.

JIS A 5417 - 1992

Gambar 19. Histogram keteguhan lentur panil.

Analisis sidik ragam dan hasilnya seperti tertera pada Lampiran 4, menunjukkan bahwa interaksi faktor peningkatan kadar semen dan faktor

penambahan CaCl2 tidak berpengaruh nyata terhadap kekakuan panil. Hasil pada

Lampiran 4 juga menunjukkan bahwa faktor accelerator tidak berpengaruh nyata terhadap keteguhan lentur panil, sedangkan faktor peningkatan kadar semen berpengaruh nyata terhadap nilai keteguhan lentur, pada selang kepercayaan 95%. Ini berarti semakin banyak semen yang digunakan akan menyebabkan panil yang dihasilkan semakin kaku (nilai MOE semakin tinggi), sedangkan penambahan CaCl2 sebesar 3% tidak dapat meningkatkan kekakuan panil.

Standar JIS A 5417 – 1992 mensyaratkan nilai keteguhan lentur papan semen partikel minimal 24.000 kg/cm2. Nilai MOE dari panil yang dihasilkan relatif rendah karena papan semen ini menggunakan sabut sebagai bahan campurannya. Sabut kelapa memiliki geometri yang lebih panjang daripada partikel kayu. Sabut kelapa juga bersifat lebih lentur daripada partikel kayu.

Keteguhan Patah (MOR)

Keteguhan patah menunjukkan beban maksimum yang dapat ditahan oleh benda. Hasil pengujian terhadap keteguhan patah tersaji pada Gambar 20. Grafik ini memperlihatkan bahwa nilai rata – rata keteguhan patah papan semen hasil penelitian berkisar antara 50,67 – 68,41 kg/cm2. Adapun nilai MOR hasil penelitian Masri (1998) rata – rata 57,75 kg/cm2. Nilai rata – rata keteguhan patah

tertinggi diperoleh dari papan dengan perbandingan sabut dan semen 1 : 3 dan diberi tambahan CaCl2, sedangkan nilai terendah diperoleh dari papan tanpa

accelerator dengan perbandingan sabut dan semen 1 : 2,7. Gambar 20

menunjukkan papan semen yang diberi tambahan accelerator dan memiliki kadar semen lebih tinggi cenderung memiliki nilai keteguhan patah yang lebih tinggi.

Analisis sidik ragam dan hasilnya seperti tertera pada Lampiran 5 menunjukkan bahwa interaksi faktor penambahan accelerator dan faktor penambahan kadar semen tidak berpengaruh nyata terhadap keteguhan patah panil. Hasil analisis sidik ragam juga menunjukkan bahwa faktor penambahan

accelerator dan faktor penambahan kadar semen masing – masing tidak

berpengaruh nyata terhadap keteguhan patah panil. Ini berarti penambahan kadar semen dan penambahan CaCl2 sebesar 3% tidak dapat meningkatkan keteguhan

63.78 68.41 50.67 57.25 0 10 20 30 40 50 60 70 80 1:2,7 1:3,0 Sabut : Semen MO R (k g /c m 2 )

dengan CaCl2 tanpa CaCl2

JIS A 5417 - 1992

Gambar 20. Histogram keteguhan patah panil.

Standar JIS A 5417 – 1992 mensyaratkan nilai keteguhan patah panil minimal 63 kg/cm2. Dengan demikian, di antara papan yang dihasilkan pada

penelitian, papan dengan penambahan accelerator telah dapat memenuhi syarat tersebut, baik pada taraf perbandingan sabut dan semen 1 : 2,7 maupun 1 : 3.

Kuat Pegang Sekrup

Hasil pengujian terhadap kuat pegang sekrup seperti tersaji pada Gambar 21, menunjukkan nilai rata – rata kekuatan pegang sekrup papan hasil penelitian berkisar antara 10,19 – 11,89 kg. Nilai rata – rata kekuatan pegang sekrup tertinggi diperoleh dari panil dengan taraf perbandingan sabut dan semen 1 : 3 dan diberi accelerator.

Analisis sidik ragam dan hasilnya tertera pada Lampiran 6. Data menunjukkan bahwa interaksi faktor penambahan accelerator dan penambahan kadar semen tidak berpengaruh nyata terhadap kekuatan pegang sekrup panil, baik pada selang kepercayaan 95% maupun 99%. Data juga menunjukkan bahwa

11.89 11.63 10.19 11.32 0 2 4 6 8 10 12 1:2,7 1:3,0 Sabut : Semen K u at P e g an g S ekr u p ( kg )

dengan CaCl2 tanpa CaCl2

faktor penambahan accelerator dan penambahan kadar semen masing – masing tidak berpengaruh nyata terhadap kekuatan pegang sekrup panil. Ini berarti peningkatan kadar semen dan penambahan CaCl2 sebesar 3% tidak dapat

meningkatkan kemampuan panil dalam memegang sekrup. Standar JIS A 5417 – 1992 tidak mensyaratkan besar nilai kuat pegang sekrup minimal dari papan semen partikel.

KESIMPULAN DAN SARAN

Kesimpulan

1. Penambahan accelerator CaCl2 minimal 3% ke dalam campuran semen dan

sabut kelapa terbukti dapat menghasilkan suhu hidrasi yang tergolong baik (suhu hidrasi > 41oC).

2. Peningkatan kadar semen hingga taraf perbandingan sabut dan semen 1 : 3 dapat meningkatkan sifat mekanis papan semen sabut kelapa.

3. Penambahan accelerator CaCl2 sebesar 3% dapat meningkatkan sifat mekanis

papan semen sabut kelapa.

4. Sifat fisis dan mekanis papan semen sabut kelapa yang memenuhi standar JIS A 5417 – 1992 meliputi kadar air, pengembangan tebal, dan keteguhan patah, sedangkan sifat papan semen sabut kelapa yang tidak memenuhi standar JIS A 5417 – 1992 ialah keteguhan lentur.

5. Papan semen sabut kelapa dapat digunakan dalam berbagai aplikasi selama tidak digunakan untuk menahan beban lentur, misalnya untuk lantai, partisi, dinding, dan genteng.

Saran

Perlu dilakukan penelitian lebih lanjut agar dapat meningkatkan nilai keteguhan lentur papan semen sabut kelapa, yaitu dengan meningkatkan taraf semen yang digunakan.

DAFTAR PUSTAKA

Bison. 1975. Cement – Bonded Particleboard Plant Integrated With Low Cost Housing Production Unit Case Study Prepared for FAO Portofolio of Scale Forest Industries for Developing Countries. Bison Werhe Bahre and Breten Bmtt and Co. 3257 Spring IFR. Germany.

Deptan. 2003. http://www.deptan.go.id.

Grimwood, B. E. 1975. Coconut Palm Product. FAO of UN, Rome.

Haygreen dan Bowyer. 1989. Hasil Hutan dan Ilmu Kayu. Suatu Pengantar. Gadjah Mada University Press.

Hermawan, D. 2001. Manufacture of Cement-Bonded Particleboard Using Carbon Dioxide Curing Technology. Disertation Presented to the Departement of Forest and Biomass Science. Graduate School of the Faculty of Agriculture. Kyoto University.

Japanese Standards Association. 1992. Japanese Industrial Standard Cement Bonded Particle Board. No. 5417-1992.

Japanese Standards Association. 1994. Japanese Industrial Standard Particle Board. No. 5908-1994.

Joseph, G. H. dan J. G. Kindangen. 1993. Potensi dan Peluang Pengembangan Tempurung, Sabut dan Batang Kelapa Untuk Bahan Baku dalam Prosiding Konperensi Nasional Kelapa III Buku III. Badan Penelitian dan Pengembangan Pertanian Pusat Penelitian dan Pengembangan Tanaman Industri.

Kamil, R. N. 1970. Prospek Pendirian Industri Papan Wol Kayu di Indonesia Pengumuman No. 95. LPHH. Bogor.

Kompas. 2003. Sabut Kelapa dan Mesin Pengolah Terjanji. Artikel. Kompas. [19 November 2003]

Masri, S. 1998. Pengaruh Panjang Sabut, Katalisator dan Kadar Semen Terhadap Sifat Papan Semen Sabut Kelapa (Cocos nucifera L.). Skripsi. Fakultas Kehutanan IPB, Bogor.

Meulenhoff, M. dan Tambunan, B. 1980. Perencanaan Industri Panil – Panil Kayu dalam Rangka Pemanfaatan Limbah. Diskusi Industri Perkayuan. Maret 26 – 27. Jakarta.

Moslemi, A. A. 1994. Inorganic Bonded Wood and Fiber Composite: Technologies and Application Second Pasific Rim Bio Based Composite Symposium. November 6-9. Vancouver. Canada.

Moslemi, A. A; I. F. Garcia and A. D. Hotstrand. 1983. Effect of Various Treatment and Additives on Wood – Portland Cement – Water System. Wood and Fiber Science 15 (2). PP 164 – 176

Mulyono, T. 2003. Teknologi Beton. Departemen Pendidikan Nasional. Direktorat Jendral Pendidikan Tinggi. Jakarta.

Purnomo, E. 1988. Pengaruh Perlakuan Awal, Katalisator dan Kadar Semen Terhadap Sifat Papan Semen Sabut Kelapa. Skripsi. Fakultas Kehutanan IPB. Bogor.

Purwoko, T. dan Bedjo. 1980. Petunjuk Praktek Batu dan Beton Jilid 1. Depatemen Pendidikan dan Kebudayaan. Direktorat Pendidikan Menengah dan Kejuruan.

Riyanto. 2003. Pengaruh Pemberian Accelerators CaCl2 dan Na2SO4 Terhadap

Sifat Fisis Mekanis Papan Semen Partikel. Skripsi. Fakultas Kehutanan IPB. Bogor. Tidak Diterbitkan.

Setiawati, W. 2000. Pengaruh Perendaman Partikel, Macam Katalis dan Kadar Katalis Terhadap Sifat Papan Semen Partikel Bambu Betung (Dendrocalamus asper Backer). Skripsi. Fakultas Kehutanan IPB. Bogor. Tidak Diterbitkan.

Simatupang. 1974. Pembuatan dan Penggunaan Campuran Semen dan Kayu Sebagai Bahan Bangunan Kehutanan Indonesia 390-392.

Sutigno, P. 1979. Catatan Mengenai Beberapa Industri Kayu di Sumatera. Laporan No. 135. Lembaga Penelitian Hasil Hutan. Badan Penelitian dan Pengembangan Pertanian. Departemen pertanian. Bogor.

Sutigno et al. 1977. Sifat Papan Semen Lima Jenis Kayu. Laporan (Report) No. 96. lembaga Penelitian Hasil Hutan. Bogor.

Thampan, P. K. 1982. Handbook of Coconut Palm. Oxford and IBH Publishing Co. New York, Bombay, Calcutta.

Woodroof, J. G. 1979. Coconut: Production, Processing, Product. Second Edition. AVI Publishing Company Inc. Westport, Connecticut.

Lampiran 1 Data hasil pengukuran suhu hidrasi Jam S +A 0% 1% 2% 3% 4% 5% 0 30,5 31 31 31,5 31,5 32 32 1 30,5 31 31 31,5 31,5 32 32 2 31 30 31 31 32,5 33,5 36 3 31 30 32 33 34,5 39 42 4 33 31 34,5 36 39,5 42 41 5 35 32,5 36 37,5 42 40,5 37,5 6 39,5 33 37 38,5 38 38 35 7 44,5 34 37 37 35,5 35,5 33 8 45 34 35 35 33,5 33,5 32 9 43,5 34 33 33 32 32 31 10 41 33 32 32 31 31 30,5 11 39 31,5 31 31 30,5 30,5 30 12 37 31 31 31 30 30 29,5 13 36 30 30 30 29,5 29,5 29 14 35 29,5 29,5 29 29 29 29 15 34 29,5 29 28,5 28,5 28,5 28,5 16 33,5 29 29 28,5 28,5 28,5 28 17 33 29 29 28,5 28,5 28,5 28 18 32,5 29 28,5 28 28 28 27,5 19 32 28,5 28,5 28 28 28 27,5 20 323 28,5 28 27,5 27,5 27,5 27,5 21 32 28 28 27,5 27,5 27,5 27 22 31,5 28 27 27,5 27,5 27,5 27 23 31,5 28 27 27 27 27 27 24 31,5 27 27 27 27 27 27

Lampiran 2 Tabel Uji ANOVA kerapatan panil Data kerapatan (kg/cm3) Sabut : Semen Perlakuan 1 : 2,7 1 : 3 1,04 1,16 1,07 1,13 0 1,14 1,04 1,25 1,20 1,19 1,09 Taraf CaCl2 3 1,08 1,16 Tabel Anova Source

Type III Sum

of Squares df Mean Square F Sig.

Corrected Model 0.018(a) 3 0.006 1.260 0.351 Intercept 15.494 1 15.494 3224.232 0.000 CaCl2 0.017 1 0.017 3.577 0.095 Semen 0.000 1 0.000 0.027 0.874 CaCl2 * Semen 0.001 1 0.001 0.174 0.687 Error 0.038 8 0.005 Total 15.550 12 Corrected Total 0.057 11

a R Squared = .321 (Adjusted R Squared = .066)

Descriptive Statistics

Dependent Variable: kerapatan

CaCl2 Semen Mean Std. Deviation N

.00 2.70 1.08679487 0.052431120 3 3.00 1.11007210 0.063986679 3 Total 1.09843348 0.053850495 6 3.00 2.70 1.17920336 0.082468142 3 3.00 1.16905715 0.074680523 3 Total 1.17413025 0.070584373 6 Total 2.70 1.13299911 0.079886204 6 3.00 1.13956462 0.070088238 6 Total 1.13628187 0.071731920 12

Lampiran 3 Tabel Uji ANOVA ikatan dalam (IB) panil Data IB (Kg): Sabut : Semen Perlakuan 1 : 2,7 1 : 3 0,98 0,72 0,58 0,63 0 0,62 0,68 1,05 1,27 1,46 1,41 Taraf CaCl2 3 1,05 1,60 Tabel Anova: Source Type III Sum of Squares df Mean Square F Sig.

Corrected Model 1.186(a) 3 0.395 11.683 0.003

Intercept 12.104 1 12.104 357.588 0.000 CaCl2 1.096 1 1.096 32.377** 0.000 Semen 0.027 1 0.027 0.807 0.395 CaCl2 * Semen 0.063 1 0.063 1.864 0.209 Error 0.271 8 0.034 Total 13.561 12 Corrected Total 1.457 11

a R Squared = .814 (Adjusted R Squared = .744) * = nyata

** = sangat nyata

Descriptive Statistics

Dependent Variable: IB

CaCl2 Semen Mean Std. Deviation N

.00 2.70 0.72693187 0.225273560 3 3.00 0.67730558 0.042570282 3 Total 0.70211873 0.147522855 6 3.00 2.70 1.18631390 0.235643988 3 3.00 1.42674587 0.165250297 3 Total 1.30652988 0.224669891 6 Total 2.70 0.95662288 0.325299954 6 3.00 1.05202573 0.424436308 6 Total 1.00432431 0.363960076 12

Lampiran 4 Tabel Uji ANOVA keteguhan lentur (MOE) panil Data MOE (Kg/cm2): Sabut : Semen Perlakuan 1 : 2,7 1 : 3 5620.87 5772,33 5080,32 4182,68 0 6011,72 6685,08 6084,33 7192,22 7558,34 9004,61 Taraf CaCl2 3 6595,67 12976,33 Tabel Anova Source

Type III Sum of

Squares df Mean Square F Sig.

Corrected Model 34795692.816(a) 3 11598564.272 4.166 0.047 Intercept 570830296.089 1 570830296.089 205.056 0.000 CaCl2 6544564.928 1 6544564.928 2.351 0.164 Semen 21489665.165 1 21489665.165 7.720* 0.024 CaCl2 * Semen 6761462.723 1 6761462.723 2.429 0.158 Error 22270231.508 8 2783778.939 Total 627896220.414 12 Corrected Total 57065924.325 11

a R Squared = .610 (Adjusted R Squared = .463) * = nyata

** = sangat nyata

Descriptive Statistics

Dependent Variable: MOE

CaCl2 Semen Mean Std. Deviation N

.00 2.70 9724.38730500 2958.468855179 3 3.00 5546.69463800 1266.366669608 3 Total 7635.54097150 3062.421233200 6 3.00 2.70 6746.11670000 748.431195075 3 3.00 5570.97022433 467.700749798 3 Total 6158.54346217 851.967176499 6 Total 2.70 8235.25200250 2527.074123826 6 3.00 5558.83243117 853.901753441 6 Total 6897.04221683 2277.676733481 12

Lampiran 5 Tabel Uji ANOVA keteguhan patah (MOR) panil Data MOR (Kg/cm2): Sabut : Semen Perlakuan 1 : 2,7 1 : 3 52,54 63,79 50,73 45,09 0 48,76 62,86 64,32 68,39 72,59 52,20 Taraf CaCl2 3 54,42 84,65 Tabel Anova Source

Type III Sum

of Squares df Mean Square F Sig.

Corrected Model 538.776(a) 3 179.592 1.559 0.273

Intercept 43240.673 1 43240.673 375.478 0.000 CaCl2 94.343 1 94.343 0.819 0.392 Semen 441.616 1 441.616 3.835 0.086 CaCl2 * Semen 2.817 1 2.817 0.024 0.880 Error 921.294 8 115.162 Total 44700.743 12 Corrected Total 1460.070 11

a R Squared = .369 (Adjusted R Squared = .132)

Descriptive Statistics

Dependent Variable: MOR

CaCl2 Semen Mean Std. Deviation N

.00 2.70 68.41404757 16.228203644 3 3.00 57.25025004 10.535010709 3 Total 62.83214880 13.679383402 6 3.00 2.70 63.77525225 9.095461879 3 3.00 50.67340286 1.891692893 3 Total 57.22432756 9.274691840 6 Total 2.70 66.09464991 12.036957038 6 3.00 53.96182645 7.668275991 6 Total 60.02823818 11.521009159 12

Lampiran 6 Tabel ANOVA kuat pegang sekrup Data Kuat Pegang Sekrup (Kg):

Sabut : Semen Perlakuan 1 : 2,7 1 : 3 14,03 10,71 9,16 9,13 0 11,71 14,11 8,06 12,80 10,47 10,74 Taraf CaCl2 3 12,04 12,13 Tabel Anova Source

Type III Sum of

Squares df

Mean

Square F Sig.

Corrected Model 5.052(a) 3 1.684 0.385 0.767

Intercept 1521.065 1 1521.065 347.471 0.000 CaCl2 0.568 1 0.568 0.130 0.728 Semen 1.434 1 1.434 0.328 0.583 CaCl2 * Semen 3.049 1 3.049 0.697 0.428 Error 35.020 8 4.378 Total 1561.137 12 Corrected Total 40.072 11

a R Squared = .126 (Adjusted R Squared = -.202)

Descriptive Statistics

Dependent Variable: Sekrup

CaCl2 Semen Mean Std. Deviation N

.00 2.70 11.63451000 2.437782121 3 3.00 11.31775500 2.541436323 3 Total 11.47613250 2.234003630 6 3.00 2.70 10.19118167 2.000150115 3 3.00 11.89084000 1.052542906 3 Total 11.04101083 1.705881108 6 Total 2.70 10.91284583 2.145299948 6 3.00 11.60429750 1.767830870 6 Total 11.25857167 1.908640770 12

Lampiran 7 Rekapitulasi data sifat papan semen sabut kelapa (koreksi kerapatan)

Sifat Fisis Sifat Mekanis

Sabut :

Semen CaCl(%) 2 Kerapatan (g/cm3) KA (%) PL 2jam (%) PL 24jam (%) TS 2jam (%) TS 24jam (%) DSA 2jam (%) DSA 24jam (%) IB (kg/cm2) MOE (kg/cm2) MOR (kg/cm2) SH (kg) 0 1,09 7,25 1,09 1,56 1,21 1,75 32,50 38,95 0,73 5570,67 50,67 11,89 1 : 2,7 3 1,18 7,12 0,85 2,43 1,80 2,26 25,07 33,44 1,19 6746,12 63,28 11,32 0 1,11 6,40 1,06 1,54 1,02 1,15 30,75 35,46 0,68 5546,69 57,25 10,19 1 : 3,0 3 1,17 7,81 0,88 1,05 0,15 0,23 19,36 25,96 1,43 9724,39 68,41 11,63