OPTIMALISASI PROSES PRODUKSI PADA LINI PERAKITAN PT.X

DENGAN METODE KESEIMBANGAN LINTASAN

Ahmad Iskandar*, Dwi Rahmalina**, Susanto Sudiro*** PT. Komatsu Indonesia, Jakarta*

Program Studi Magister Teknik Mesin Universitas Pancasila,Jakarta** Program Studi Magister Teknik Mesin Universitas Pancasila,Jakarta***

Abstract

This research discusses about optimalization process production at assembling line Helmet Company. Order from customers increases and resulted the production at the maximum level. At this level order still increases, then the existing production process will be not normal.

From the shows the production process is still not running in the good condition and makes the imbalance of the assembly lines. To solve it then do the line balancing process. Line balancing process performed with the Helgeson-Birnie, Moodie Young, and New Bidirectiona method.

The Result from this research showed that the Moodie Young method is better to design the line balance, with a level of line efficiency 85,78%, Balance delay 14,22%, Smoothing Index 6, 32 with 10 numbers of work station and increases production capacity 40,62 %.

Keyword : Optimalization Process, Assembly line, Helgeson- Birnie, Moodie Young, New

Bidiretional, Increase Capasity

I PENDAHULUAN

Persaingan yang ketat antar industri manufaktur khususnya di bidang otomotif dan permintaan konsumen yang terus meningkat tiap tahunnya, membuat para pelaku industri otomotif harus mengeluarkan ide-ide inovatif dalam rangka meningkatkan pemanfaatan sumber daya yang tersedia seoptimal mungkin untuk menghasilkan tingkat produk semaksimal mungkin baik dari segi kuantitas maupun kualitas. Tanpa mengurangi kualitas dari produk, para pelaku industri otomotif melakukan pengurangan biaya (cost reduction) mulai dari memodifikasi proses, memodifikasi urutan kerja, memodifikasi layout, menurunkan biaya lembur dan lain-lain yang bertujuan untuk memaksimalkan keuntungan yang diperoleh oleh perusahaan tersebut

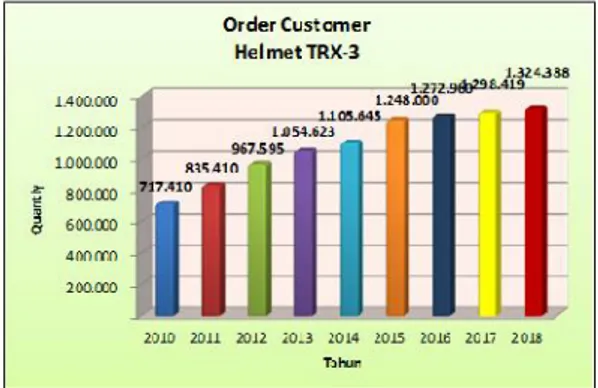

Permintaan helm dari pelanggan mengalami peningkatan setiap tahunnya, dapat dilihat pada Gambar 1 bahwa terdapat peningkatan permintaan dari pelanggan dari tahun ketahun. Peningkatan permintaan tersebut merupakan suatu hal yang perlu di antisipasi, karena apabila tidak diantisipasi selain pengiriman yang tidak terkontrol, biaya operasional produksi akan bertambah dikarenakan banyak hal seperti jam lembur

yang tinggi, ongkos produksi tinggi, dan lain-lain.

Gambar 1 Grafik Jumlah Permintaan Pelanggan

(Sumber: Data Order Departemen Marketing Departement PT. X)

Perusahaan memiliki kebijakan dalam memberlakukan lembur, batas maksimal dari lembur yang digunakan adalah sebesar 15% dari total jam kerja perbulan, dimana dari beberapa bulan terakhir lembur yang terjadi untuk mengejar target produksi tersebut telah melewati kebijakan dari perusahaan.

Dari Gambar 1 diatas dapat dilihat bahwa jumlah lembur lini perakitan produksi yang digunakan telah melewati kebijakan ideal perusahaan. Dalam 5 bulan terakhir

rasio lembur tertinggi terjadi pada bulan agustus sebesar 32,5 % dan yang terkecil terjadi pada bulan november sebesar 26,5%. Jumlah jam lembur meningkat dikarenakan hasil output dari bagian perakitan tidak memenuhi jumlah target yang telah direncanakan sebelumnya, sehingga dibutuhkan waktu tambahan untuk dapat memenuhi jumlah permintaan pelanggan

Gambar 2 Grafik Rasio lemburlini perakitan (Sumber: Departemen Produksi - Bagian

Perakitan PT. X)

Dengan kondisi order yang meningkat dan jumlah lembur yang telah melebihi kebijakan perusahaan, maka peningkatan kapasitas produksi harus dilakukan. Peningkatan kapasitas produksi tersebut dapat dilakukan dengan menurunkan waktu siklus hingga sama dengan takt time agar kapasitas terpasang perusahaan dapat memenuhi order dari customer yang meningkat. Sebagai perusahaan yang memiliki kapasitas produksi yang tinggi, diperlukan strategi dan perencanaan yang baik untuk meningkatkan kapasitas produksinya. Salah satu hal yang harus diperhatikan adalah masalah keseimbangan lintasan.

Berdasarkan pengamatan yang dilakukan, proses produksi yang berlangsung di lini perakitan perusahaan belum berjalan dengan baik sehingga mengakibatkan ketidakseimbangan lintasan.

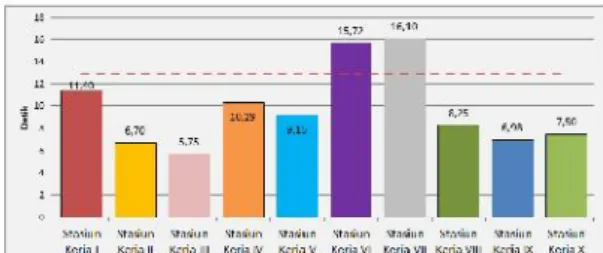

Ketidakseimbangan lintasan dalam kegiatan produksi di pabrik dapat dilihat dari menganggurnya beberapa stasiun kerja, sedangkan di stasion kerja lainnya tetap bekerja secara penuh. Hal ini disebabkan oleh waktu yang dibutuhkan oleh suatu stasiun kerja untuk menyelesaikan pekerjaan lebih cepat dari kecepatan lintasan yang telah ditentukan.Kecepatan lintasan tersebut ditentukan dari tingkat kapasitas, permintaan, serta waktu operasi terpanjang [2].

Gambar 3 Grafik waktu kerja setiap elemen kerja terpasang perakitan Helm

Cara terbaik untuk mengatasi ketidakseimbangan lintasan adalah dengan melakukan line balancing. Line balancing merupakan penyeimbangan penugasan elemen-elemen kerja dari suatu lintasan perakitan ke stasiun kerja untuk meminimumkan banyaknya statiun kerja dan meminimumkan total harga idle time pada semua statiun kerja untuk tingkat output tertentu, sehingga memperoleh suatu arus produksi yang lancar dalam rangka mendapatkan utilisasi yang tinggi atas fasilitas, tenaga kerja, dan peralatan

Selain itu dari hasil wawancara yang telah dilakukan, didapatkan beberapa hal yang dapat mempengaruhi kelancaran pada bagian produksi lini perakitan PT X sehingga mengakibatkan produktifitas menjadi rendah ada beberapa faktor antara lain faktor manusia (man), metode (method), mesin (machine), bahan baku (material), dan lingkungan (environment).

Gambar 4 Diagram penyebab produktifitas produksi lini perakitan rendah

II METODE PENELITIAN

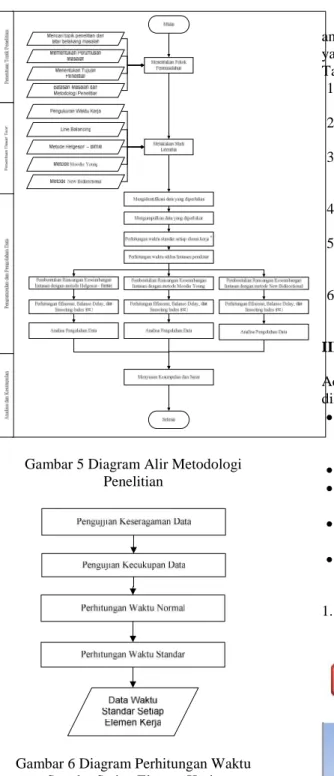

Gambar 5 Diagram Alir Metodologi Penelitian

Gambar 6 Diagram Perhitungan Waktu Standar Setiap Elemen Kerja Adapun data-data yang dikumpulkan di lapangan yang dimaksud adalah :

1. Data flow process lini perakitan Helm PT X.

2. Data Stasiun kerja dan operator pada lini perakitan helm PT X.

3. Data elemen kerja dan urutan kerja pada masing-masing stasiun kerja 4. Data waktu proses setiap elemen kerja 5. Data jumlah order

6. Data Waktu kerja efektif

Pada tahap pengolahan data dan análisis, yaitu tahapan dimana data-data yang telah terkumpul di olah dan dianalisis. Tahap ini terdiri dari :

1. Perhitungan waktu standar setiap elemen kerja

2. Perhitungan waktu siklus lintasan perakitan

3. Pembentukan Rancangan Keseimbangan lintasan dengan metode Helgeson – Birnie

4. Pembentukan Rancangan Keseimbangan lintasan dengan metode Moodie Young 5. Pembentukan Rancangan Keseimbangan

lintasan dengan metode New Bidirectional

6. Perhitungan Efisiensi, Balance Delay, dan Smooting Index (SI)

III HASIL DAN PEMBAHASAN

Adapun hasil pengolahan data yang dilakukan adalah sebagai berikut :

Waktu kerja Efektif :

1 Hari / 2 shift = 15 jam 1 Bulan (24 HK) = 330 Jam Tarikan Customer/order = 104.000 pcs

Total Elemen Kerja = 45

Elemen

Total waktu Elemen = 97, 85 detik

Cycle Time = 11,42

detik

1. Metode Keseimbangan Lintasan dengan Metode Helgeson-Birnie

Gambar 7 Grafik waktu kerja setiap elemen kerja Metode Helgeson-Birnie

Adapun hasil perhitungan untuk Metode Helgeson-Birnie adalah sebagai

Tabel 1. Kriteria perfomansi Metode Helgeson-Birnie

2. Metode Keseimbangan Lintasan dengan Metode Moodie Young

Gambar 8 Grafik waktu kerja setiap elemen kerja Metode Moodie Young

Adapun hasil perhitungan untuk Metode Moodie Young dapat dilihat pada Tabel 2. adalah sebagai berikut:

Tabel 2. Kriteria perfomansi Metode Moodie Young

3. Metode Keseimbangan Lintasan dengan Metode New Bidirecitonal

Gambar 9 Grafik waktu kerja setiap elemen kerja Metode New Bidirecitonal

Adapun hasil perhitungan untuk Metode Moodie Young dapat dilihat pada Tabel 2. adalah sebagai berikut:

Tabel 3. Kriteria perfomansi Metode New Bidirecitonal

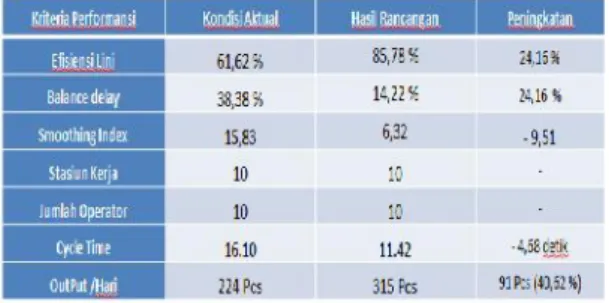

Dari hasil penelitian Metode penyeimbangan lintasan yang terbaik untuk menjawab permasalahan penelitian adalah dengan Metode Moodie Young,

Tabel 4. Tabel Perbandingan Kriteria perfomansi Metode Moodie Young dengan

IV KESIMPULAN

Dari seluruh kegiatan yang dilakukan dalam peneltian ini dapat diambil kesimpulan sebagai berikut :

Dari proses penyeimbangan lintasan dengan menggunakan berbagai metode (Helgeson Birnie, Moodie Young, dan New Bidirectional) yang telah dilakukan, rancangan keseimbangan lintasan yang menunjukan perfomansi terbaik adalaah Metode Moodie Young, dengan tingkat efisiensi lintasan sebesar 85,78 %, balance delay 14,22 % smoothing index 7,29 dan jumlah stasiun kerja yang diperlukan adalah 10 stasiun kerja. Hasil tersebut tentunya lebih baik dibandingkan dengan kondisi sebelumnya dimana untuk tingkat efisiensi sebesar 61,62 % balance delay 38,38 % dan smoothing index 15,83 Sedangkan rancangan keseimbangan lintasan yang menunjukan perfomansi terendah adalah metode Hegeson Birnie dengan tingkat efisiensi lintasan sebesar 77,89 % balance delay 22,11%, smoothing index 9,85 dan jumlah stasiun kerja yang diperlukan adalah 11 stasiun kerja

Apabila rancangan kesimbangan lintasan hasil proses line balancing dengan metode Moodie Young diaplikasikan maka waktu siklus akan menurun dari 16,10 detik menjadi 11.42 detik dan akan terjadi peningkatan kapasitas sebesar 91 pcs perhari atau sekitar 40,62 %. hal ini akan memenuhi target perusahaan untuk meningkatkan kapasitas produksi dengan menurunkan waktu siklus hingga sama dengan takt time, sehingga oder dari customer yang meningkat dapat terpenuhi.

Daftar Pustaka

[1] Talbot, F.B., Gehrlein, W. V. dan Patterson, J. H., 1986, Comparative Evaluation of Heuristics Line Balancing Techniques. Management Science, 32, 430-454.

[2] Kusuma, Hendra. 2004. Manajemen Produksi: Perencanaan dan Pengendalian Produksi. Yogyakarta : Andi

[3] Boysen, N., Fliedner, M., and Scholl, A., 2007. “A Classification of Assembly Line

Balancing Problems.” European Journal

of Operational Research, Vol. 38, 183 [4] Purnomo, H. 2004. Pengantar Teknik

Industri, Edisi Kedua, Yogyakarta: Penerbit Ghaha Ilmu

[5] Yeh D-H and Kao Hsiu-Hseuh. 2009. A New Bidirectional Heuristic for the Assembly Line Balancing Problem, Computers & Industrial Engineering 57, 115-1160

[6] Barnes, Ralph M. 1980. Motion and Time Study: Design and Measurement of Work, 7thedition, Newyork : Wiley [7] Sutalksana, I. Z., John H. Tjakraatmadja,

dan Ruhana Anggawisastra. 1979. Teknik Tata Cara Kerja, Bandung: Penerbit Departement Teknik Industri – ITB

[8] Wignjosoebroto, S. 2008. Ergonomi, Studi Gerak dan waktu : Teknik Analisis untuk Peningkatan Produktivitas kerja. Surabaya: Penerbit Guna Widya.

[9] Benyamin W. Niebel and Andris Freivalds. 2003. Methods, Standards, and Work Design, 11th, McGrawHill [10] Shamuvel VPandit, Sunil J Kadam,

Avinash Kharat, Chetan U Nayakawade. 2014. Productivity Improvement by Application of Line Balancing. International Journal of Innovative Research in Science, Engineering and Technology. Vol.3, Issue 4

[11] Md. Niaz Morshed & Kazi Saifujjaman Palash. 2014. Assembly Line Balancing to Improve Productivity using Work Sharing Method in Apparel Industry. Global Journal of Researches in Engineering: G Industrial Engineering. Volume 14 Issue 3 Version 1.0

[12] P.Vidyut Chandra, Medisetty Sai Charan, Nadir Sumiran, Rahul Jacobi, Siddhant Umesh Sawant. 2013. Analysis

of Production Line’s in an

Manufacturing Unit with an Intention to Obtain Line Balancing through Reduction of Cycle Time and Lead Time. International Journal of Engineering Science and Innovative Technology (IJESIT). Volume 2, Issue 5.