1.1. L atar B elak ang

Perusahaan dalam menghasilkan produk yang berkualitas, harus dapat menciptakan suatu proses produksi yang efisien dan efektif pada setiap stasiun kerjanya. Proses produksi merupakan kegiatan untuk menciptakan atau menambah kegunaan suatu barang atau jasa dengan menggunakan faktor-faktor input produksi tersebut. Pembuatan suatu produk pada umumnya dilakukan melalui beberapa tahapan proses produksi pada beberapa departemen yang berupa aliran proses produksi. Perencanaan dan pengaturan aliran proses produksi yang tidak tepat akan mengakibatkan setiap stasiun kerja di lini produksi mempunyai waktu siklus yang berbeda jauh. Perbedaan waktu siklus yang besar mengakibatkan ketidakefisienan yang berupa terjadinya waktu menunggu dan penumpukan material. K eadaan ini menyebabkan throughput dari perusahaan dalam proses produksi tidak optimal.

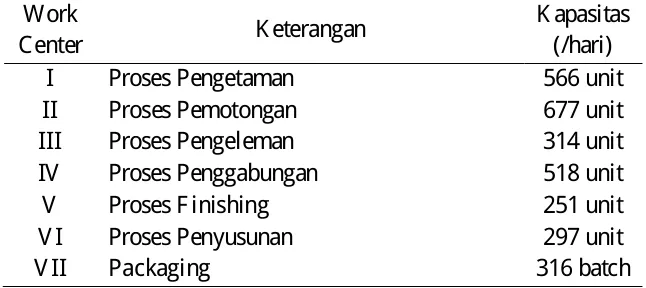

PT . Putra F lora R imba T ani adalah salah satu perusahaan manufaktur mengolah kayu batang menjadi kayu bahan setengah jadi. Produk setengah jadi yang dimaksud adalah kayu balok yang digunakan sebagai bahan pembuatan furniture. S istem produksi PT . Putra F lora R imba T ani bersifat Make to Order (MT O), dimana setiap produk dibuat berdasarkan pesanan dari konsumen. Perusahaan memiliki 7 stasiun kerja pada bagian produksinya, dimana masing-masing stasiun kerja memiliki waktu proses yang berbeda sehingga mengakibatkan adanya perbedaan kapasitas pada setiap stasiunnya. A dapun data stasiun kerja dan kapasitas pembuatan kayu pada PT . Putra F lora R imba T ani adalah sebagai berikut:

T abel 1.1. K apasitas M asing-masing Work C enter pada PT . Putr a F lor a R imba T ani

W ork C enter

K eterangan

K apasitas (/hari)

I Proses Pengetaman 566 unit

II Proses Pemotongan 677 unit

III Proses Pengeleman 314 unit

IV Proses Penggabungan 518 unit

V Proses F inishing 251 unit

V I Proses Penyusunan 297 unit

V II Packaging 316 batch

Sumber: P engamatan pada PT . Putra F lora Rimba T ani

setiap bulannya. J umlah permintaan selama beberapa periode terakhir dapat diproduksi pada setiap harinya adalah sebanyak 264 unit/hari dengan permintaan paling kecil adalah 253 unit kayu/hari sedangkan paling besar adalah 269 unit/hari. Perbedaan kapasitas pada setiap work center mengakibat terjadi penumpukan material pada work center berikutnya yang memiliki kapasitas lebih kecil. Pada T abel 1.3. dibawah terlihat bahwa ada penumpukan pada work center V .

T abel 1.3. Pengar uh J umlah Per mintaan dengan K apasitas Work

V 251 unit Bottleneck Bottleneck Bottleneck

V I 297 unit - - -

V II 316 batch - - -

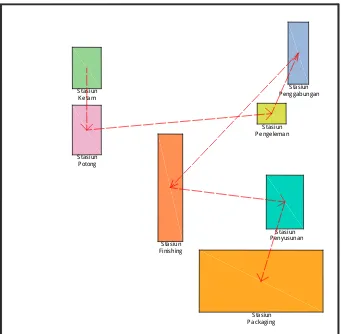

D isamping terjadinya masalah penumpukan, terdapat juga permasalahan pada aliran produksi. A liran produksi harus diperhatikan dalam perencanaan tata letak karena perancangan lantai produksi merupakan salah satu bagian dari perencanaan tata letak pabrik. B erikut layout dari bagian produksi pabrik PT . Putra F lora R imba T ani.

Sumber: P engamatan pada PT . Putra F lora Rimba T ani

G ambar 1.1. L ayout PT . Putr a F lor a R imba T ani

Pada Gambar 1.1 terdapat aliran bahan yang kurang baik yang dilihat dengan adanya pola aliran bahan yang tidak beraturan sehingga mengakibatkan perpotongan lintasan antara stasiun pemotongan menuju ke stasiun pengelaman

S tas iun K eta m

S tas iun P otong

S tas iun P eng eleman

S tas iun P eng g abungan

S tas iun F inis hing

S tas iun P enyus unan

dan stasiun penggabungan ke stasiun finishing. A liran bahan perlu direncanakan dengan baik, sebab menurut A pple (1990), sebuah pola aliran bahan yang direncanakan mempunyai beberapa keuntungan, diantaranya:

1. Pemanfaatan ruangan pabrik yang lebih baik 2. Mengurangi jarak jalan-kaki

3. Meminimumkan langkah-balik (backtracking) 4. Mengurangi kondisi penuh sesak

5. A liran produksi lancar

K etidakteraturan lintasan produksi mengakibatkan jarak lintasan produksi menjadi cukup panjang, seperti yang ditampilkan pada T abel 1.4.

T abel 1.4. Panj ang L intasan Pr oduk si

D ar i K e Panj ang L intasan

S tasiun Pengetaman S tasiun Pemotongan 13,89 Meter S tasiun Pemotongan S tasiun Pengeleman 49,30 Meter S tasiun Pengeleman S tasiun Penggabungan 21,98 Meter S tasiun Penggabungan S tasiun F inishing 63,32 Meter S tasiun F inishing S tasiun Penyusunan 36,19 Meter S tasiun Penyusunan S tasiun Packaging 28,41 Meter

T otal 213,09 Meter

Sumber: P engamatan pada PT . Putra F lora Rimba T ani

kerja yang tidak seimbang, aliran material yang tidak lancar dari satu stasiun ke stasiun berikutnya sehingga terjadi waktu menunggu dan penumpukkan material. D engan menggunakan metode Systematic L ayout Planning (S L P), didapatkan persentase penurunan panjang lintasan material layout usulan dengan layout awal adalah sebesar 24,4%. S edangkan permasalahan pada ketidakseimbangan beban waktu kerja pada lintasan produksi, diselesaikan dengan menggunakan metode Rank Position Weight ( R PW ) dengan mengubah jumlah stasiun kerja menjadi 4 stasiun kerja dan waktu siklus 1,32 menit.

pengurangan jarak perpindahan sebesar 24.98% dan penurunan ongkos material handling ( OMH) sebesar 24.17%.

Untuk menyelesaikan masalah diatas, maka diperlukan penyeimbangan lintasan yang bertujuan untuk mengurangi bottleneck dengan cara mengetahui berapa jumlah work center yang optimum. Penggunaan metode line balancing yang akan digunakan adalah metode Ranked P ositional Weight (R PW ). Proses perbaikan penyeimbangan lintasan juga akan mengubah susunan work center. Penyusunan work center akibat dari perubahan jumlah stasiun juga akan mengubah lantai produksi. Penyususan lantai produksi tersebut dilakukan dengan menggunakan metode Systematic L ayout Planning (S L P).

1.2. Per umusan M asalah

B erdasarkan latar belakang yang telah diuraikan bahwa terjadi ketidakseimbangan lintasan produksi pada stasiun kerja yang mengakibatkan terjadinya penumpukan material ( material in process storage) dan waktu menunggu (delay time). T erdapat juga permasalahan pada aliran bahan di lantai produksi sehingga mengakibatkan adanya backtracking.

1.3. T uj uan dan M anfaat

T ujuan khusus dari penelitian ini adalah sebagai berikut ini.

1. Menciptakan lintasan produksi yang efisien dengan metode Rank Positional Weight (R PW ).Pertimbangan didalam memilih metode ini adalah banyaknya jurnal-jurnal penelitian sebelumnya yang menggunakan metode tersebut dan didapatkan hasil atau perbaikan yang cukup baik.

2. Mendapatkan rancangan perbaikan layout lantai produksi dengan metode Systematic L ayout Planning (S L P).

3. Membandingkan balance delay, smoothness index dan line efficiency antara sebelum dan sesudah perbaikan.

4. Membandingkan jarak perpindahan material pada kondisi aktual dan kondisi usulan

Manfaat penelitian dibagi menjadi tiga, yaitu: 1. B agi perusahaan

Hasil penelitian dapat digunakan untuk mengevaluasi penyebab terjadinya work in progress, dan dapat dimanfaatkan bilamana akan diadakan perubahan layout untuk pengembangan perusahaan mengevaluasi keseimbangan lintasan produksi.

2. B agi peneliti

3. B agi Masyarakat

Manfaat penelitian bagi masyarakat adalah sebagai bahan untuk menambah wawasan dalam mengetahui kegiatan produksi yang efisien yang dapat diterapkan di kehidupan sehari-hari.

1.4. B atasan M asalah dan A sumsi

B atasan masalah dari penelitian ini adalah sebagai berikut ini.

1. Penelitian dilakukan di PT . Putra F lora R imba T ani pada lintasan produksi kayu.

2. Metode yang digunakan ialah Rank Positional Weight pada penyeimbangan lintasan dan Systematic L ayout Planning (S L P) pada pembuatan layout. 3. Pengamatan dilakukan selama 5 hari.

4. Penelitian tidak membahas masalah kelelahan kerja dan masalah biaya. 5. Proses produksi yang diamati dimulai dari stasiun pengetaman.

A sumsi yang digunakan pada penelitian ini adalah sebagai berikut. 1. W aktu proses produksi yang diukur adalah sama setiap harinya.

2. J arak antar area elemen kerja satu dengan lainnya diukur secara rectilinear. 3. J umlah Produksi tidak berubah pada saat penelitian.

1.5. S istematik a Penulisan L apor an

B ab I Pendahuluan, menguraikan latar belakang permasalahan yang mendasari dilakukannya penelitian, perumusan permasalahan, tujuan dan manfaat penelitian, batasan dan asumsi yang digunakan dalam penelitian serta sistematika penulisan laporan penelitian.

B ab II Gambaran Umum Perusahaan, menguraikan sejarah singkat dari PT . Putra F lora R imba T ani, ruang lingkup bidang usaha, lokasi perusahaan, organisasi dan manajemen, standar bahan, uraian proses produksi dan bahan-bahan produksi.

B ab III T injauan Pustaka, berisi tinjauan pustaka yang berisi teori-teori yang mendukung pemecahan permasalahan penelitian. T eori yang digunakan berhubungan dengan penyeimbangan lintasan.

B ab IV Metodologi Penelitian, menjelaskan langkah-langkah yang dilakukan dalam penelitian seperti penentuan lokasi penelitian, jenis penelitian, objek penelitian, variabel penelitian, kerangka konseptual penelitian, blok diagram prosedur penelitian, pengumpulan data, metode pengolahan data, analisis pemecahan masalah, serta kesimpulan dan saran.

B ab V , yaitu Pengumpulan dan Pengolahan D ata, memuat data-data yang dikumpulkan peneliti yang berhubungan dengan pemecahan permasalahan penelitian, serta bagaimana data-data tersebut diolah untuk memperoleh hasil yang menjadi dasar pemecahan permasalahan tersebut.