LAMPIRAN

Lampiran data Produksi

No.

Tanggal

Pemesanan

Jumlah Produk/ Pcs

No.

Tanggal

Pemesanan

Jumlah Produk/ Pcs

No.

Tanggal

Pemesanan

Jumlah Produk/ Pcs

No.

Tanggal

Pemesanan

Jumlah Produk/ Pcs

No.

Tanggal

Pemesanan

Jumlah Produk/ Pcs

No.

Tanggal

Pemesanan

Jumlah Produk/ Pcs

No.

Tanggal

Pemesanan

Jumlah Produk/ Pcs

No.

Tanggal

Pemesanan

Jumlah Produk/ Pcs

No.

Tanggal

Pemesanan

Jumlah Produk/ Pcs

Simbol Keterangan Simbol Keterangan

5 m

Simbol Keterangan Simbol Keterangan

Aisle

Simbol Keterangan Simbol Keterangan

5 m

7 m 20

Simbol Keterangan Simbol Keterangan

Aisle

No. Simbol Keterangan LAYOUT PT. PUTRA FLORA RIMBA TANI

(PABRIK KAYU)

Nama Tanggal Tanda Tangan 01 – 01 - 2016 01 – 01 - 2016 Muhammad Ilham (110403122) Ir. Ukurta Tarigan MT. Ir. Ukurta Tarigan MT.

13

26 Lori

Jl. Industri No. 32 Tanjung Morawa.

280 cm

28 Gudang Produk Jadi

1 LAYOUT PT. PUTRA FLORA RIMBA TANI

(PABRIK KAYU)

Nama Tanggal Tanda Tangan 10 – 01 - 2016 10 – 01 - 2016 Muhammad Ilham (110403122) Ir. Ukurta Tarigan MT. Ir. Ukurta Tarigan MT.

Jl. Industri No. 32 Tanjung Morawa. 4

28 Gudang Produk Jadi

DAFTAR PUSTAKA

Apple , James . 1990. Tata Letak Dan Pemindahan Bahan. Edisi Ketiga, Terjemahan Nurhayati M. T. Mardino, Bandung: Institut Teknologi Bandung.

Purnomo H.,2004. Perencanaan dan perancangan Fasilitas, Edisi Pertama, Penerbit Graha Ilmu, Yogyakarta.

Bartholdi Jhon J., Hackman Steven T. (2011). “Warehouse and Distribution Science”, The Supply Chain and Logistic Institute School of Industrial and

Systems Engineering, Georgia Institute of Technology : Atlanta.

Darinto . 2009. “Perencanaan Gudang Block Skim Rubber Dengan Metode Shared Storage Di PTPN III Kebun Rambutan Pengolahan Lateks Pekat”,

Irfan, Adha. dkk. 2013. Relayout Tata Letak Gudang Produk Jadi ‘Menggunakan Metode Dedicated Storage.

Marc G, Donald R. H. 1990. Shared Storage Policies Based On The Duration Stay Of Unit Loads. Schlool of Industrial and Systems Engineering,

GeorgiaI nstititteo f Technologjy, Atlanta, Georgia 30332.

Richard L. Francis, Lean f Mc Ginnis Jr and John A. 1992. “Facility Layout and Location: An Analytical Approach”

Sinulingga, Sukaria. 2008. Pengantar Teknik Industri. Yogyakarta: Graha Ilmu. Sinulingga, Sukaria. 2013. Metodologi Penelitian. Medan: USU Press.

Wignjosoebroto, S., 1996.Tata Letak Pabrik dan Pemindahan Bahan, Penerbit Guna Widya, Surabaya

yang siap dikirim ke pelanggan. Sebagian besar gudang yang digunakan untuk menyimpan barang ditempat pada lokasi tertentu sampai barang tadi diperlukan di dalam proses produksi. Bentuk gudang akan tergantung ukuran dan kuantitas dari komponen di dalam persediaan dan karakter sistem penanganan.

3.6. Gudang Produk Jadi

Gudang produk jadi berhubungan dengan penyimpanan yang rapi dan pengeluaran produk jadi. James M.Apple (1990) Gudang bertanggung jawab atas: 1. Penerimaan produk jadi dari produksi.

2. Menyimpan barang dengan aman dan rapi. 3. Pengambilan pesanan untuk pengiriman 4. Pengepakan untuk pengiriman

5. Penyimpanan catatan yang rapi.

3.7. Perencanaan Gudang

Setelah mengenali beberapa penyimpanan yang potensial dalam perusahaan, kemudian perlu dipertimbangkan prosedur perancangan yang dibutuhkan. Dalam hal ini, semua gudang akan dikelompokkan sebagai gudang saja karena pengumpulan data, analisis dan proses perencanaan sama untuk semua kategori.

Tujuan umum metode penyimpanan barang adalah :

1. Penggunaan volume bangunan yang maksimum.

2. Penggunaan waktu, buruh dan perlengkapan yang sangkil.

4. Kemudahan pencapaian bahan.

5. Pengangkutan barang yang cepat dan mudah.

6. Identifikasi barang yang baik.

7. Pemeliharaan barang yang maksimum.

8. Penampilan yang rapi dan terssusun.

3.8. Pengembangan Kebutuhan Gudang

Sebelum dapat menentukan kebutuhan gudang sejumlah faktor yang berhubungan dengan kebutuhan ruangan perlu dipertimbangkan. Hal ini penting bagi pembuatan keputusan dari segi pandang faktor-faktor tadi, sebagai pengembangan proses perencanaan. Harus ditentukan lagi bahwa sebagian besar faktor berikut menyangkut semua kategori gudang, termasuk gudang produk jadi.

3.9. Space Requrement (Kebutuhan Ruang)

Space Requrement adalah produk yang ditempatkan pada lokasi yang lebih

spesifik dan hanya satu jenis produk saja yang ditempatkan pada lokasi penyimpanan

tersebut dan metode ini merupakan bagian dari dedicated storage. Kebutuhan ruang pada

gudang untuk setia lokasi peletakan produk dapat dihitung dari kebutuhan penyimpanan

maksimum produk tersebut.

3.10. Troughput (Aktivitas Penyimpanan)

Troughput adalah pengukuran aktivitas atau penyimpanan yang sifatnya

dinamis, yang menunjukkan aliran dalam penyimpanan. Istilah troughput

digunakan sebagai ukuran jumlah aktivitas storage dan retrieval yang terjadi per periode waktu. Jadi perhitungan didasarkan atas pengukuran aktivitas penerimaan dan pengiriman dalam gudang produk jadi rata-rata per hari. Perhitungan troughput terjadi dari jumlah aktivitas penerimaan dan pengiriman produk.

3.11. Penempatan Produk pada Lokasi storage/retrieval

Berasarkan penelitian oleh Richard L. Francis, Lean f Mc Ginnis Jr and John

A.“Facility Layout and Location: An Analytical Approach” (1992), Agar dedicated

storage mungkin didapatkan, maka diperlukan jumlah slot penyimpanan yang cukup

diberikan “dedicated” untuk tiap produk. Dalam suatu saat masalah penempatan menjadi

penting pada saat penempatan produk-produk pada slot (blok) yang disesuaikan dengan

kriteria tertentu. Dalam kasus ini kriteria yang diberikan adalah minimisasi fungsi jarak

perjalanan yang ditempuh pada saat penyimpanan dan retrieve produk-produk yang

ditempatkan. Masalah penenpatan produk menurut dedicated storage difomulasikan

sebagai berikut:

s = jumlah slot (blok)penyimpanan atau lokasi

n = jenis produk yang akan disimpan.

m = jumlah input/output (I/O) poin.

Si = kebutuhan penyimpanan untuk produk j, dalam bentuk jumlah blok.

Tj = Kebutuhan troughput atau level aktivitas untuk produk j, dalam bentuk

jumlah aktivitas storage/retrieval per satuan waktu

Pi,j =.persentase perjalanan storage/retrieval untuk produk j dari/ ke I/O poin i.

di,k =jarak perjalanan yang dibutuhkan dari I/O poin i. kelokasi

storage/retrieval k.

x ,jk = 1, jika produk j dimasukkan ke lokasi storage/retrieval k.

= 0, sebaliknya

f(x) = kebutuhan jarak perjalanan yang diharapakan untuk memenuhi

kebutuhan throughput pada sistem.

Formulasi penyusunan produk dengan dedicated storage adalah:

Min (2.1)

Subject to

k = 1, ...,s (2.2.)

k = 1, ...,s (2.3)

Xj,k = (0,1) untuk semua j dan k

Rumus (2.1) memberikan kebutuhan jarak perjalanan yang diharapkan dalam

melakukan penyimpanan dan retrieval yang diperlukan selama suatu periode waktu.

Secara kuhus, jika produk j ditempatkan pada lokasi storage/retrieval k (xj,k = 1), maka

memerlukan jarak tempuh di,k unit jarak dalam perjalanan dari lokasi retrieval k ke input

poin i. Karena jumlah total lokasi storage/retrieval produk j adalah Sj probabilitas

perjalanan storage/retrieval yang terjadi dari j ke likasi storage/retrieval k sama dengan

1/Sj untuk lokasi yang diberikan untuk produk j.

formulasi masalah penempatan lokasi penyimpanan dan penarikan

mengasumsikan bahwa tiap tumpukan Sj dari produk j sama dengan yang ditarik dan tiap

lokasi penyimpanan Sj untuk produk j sama dengan yang dipilih untuk disimpan. Jika

kebijakan FIFO digunakan dan penyimpanan selalu digunakan pada lokasi yang telah

kosong untuk jangka waktu yang lama, asumsinya akan valid. Pada pengujian persamaan

(2.1), rumus ini ekivalen dengan:

f (x) = (2.4)

tanda kurung menunjukkan rata-rata jumlah waktu yang dibutuhkan bagi produk j untuk

perjalanan antar lokasi penyimpanan dan penarikan k dan titik I/O m. Maka:

Cj,k =

fungsi objektifnya dapat dinyatakan sebagai:

f (x) =

dimana cj,k = (Tj/Sj) tj,k. Karena masalah penempatan fixed slot storage dapat

diformulasikan sebagai masalah transportasi.

Ketika persentase perjalanan antara titik I/O dan lokasi penyimpanan dan penarikan sama

untuk semua produk, prosedur berikut dapat digunakan untuk menghasilkan solusi

optimum untuk masalah penempatan fixed slot storage.

1. Jumlah produk menurut rasio throughputnya (Tj) dan kebutuhan penyimpanan (Sj), seperti:

2. Hitung nilai jarak perjalanan ( k d ) dari tiap lokasi penyimpanan, dimana:

3. Tempatkan produk 1 pada lokasi penyimpanan S1 yang memiliki nilai k d terkecil; tempatkan produk 2 pada lokasi penyimpanan, yang belum ditempati, S2 yang memiliki nilai k d terendah berikutnya, dan seterusnya.

Tujuan prosedur meranking ini adalah untuk meletakan produk dengan rasio Tj dan Sj terbesar pada lokasi penyimpanan dengan nilai jarak perjalanan (distance traveled) rata-rata terkecil (nilai k d ), meletakan produk dengan ratio terbesar berikutnya pada lokasi penyimpanan dengan jarak nilai perjalanan yang terkecil berikutnya, dan seterusnya. Seperti ditegaskan sebelumnya, prosedur ini

pada asumsi kritis, yaitu semua produk yang disimpan memiliki persentase perpindahan yang sama antar lokasi penyimpanan dan I/O point. Sama halnya dengan diasumsikan semua operasi penyimpanan dan pengambilan (retrieval) adalah operasi “single command (satu perintah)” (yaitu satu operasi penyimpanan penyimpananatau pun satu operasi retrieval dilakukan per perjalanan (trip) antara lokasi penyimpanan dan I/O point).

3.12.Prosedur Perencanaan

Sukaria Sinulingga (2008) Dalam perancangan layout fasilitas berbagai alat bantu analisis seperti form to chart, activity relationship chart, layout evaluation sheet dan computer program sangat efektif untuk digunakan. Di bawah

ini akan diuraikan secara garis besar beberapa prosedur dan alat bantu tersebut. 1. Apple’s Plant Layout Procedure

Prosedur yang dikembangkan oleh James Apple terdiri dari 16 langkah yang sebagina diantaranya tidak perlu dilakukan secara berurutan. Langkah-langkah tersebut ialah:

a. Kumpulkan data dasar misalnya jenis operasi, urutan operasi, volume kegiatan dan lain-lain.

b. Analisis data dasar. c. Rancang proses produktif. d. Susun/rancang pola aliran bahan.

e. Susun rencana kasar pemindahan bahan.

f. Hitung kebutuhan peralatan pemindahan bahan (material handling). g. Susun rencana stasiun-stasiun kerja.

h. Pilih peralatan pemilihan bahan yang spesifik.

i. Koorinasikan operasi-operasi yang berhubungan secaraber kelompok. j. Rancang activity relationship.

k. Tentukan kebutuhan luas ruangan/lantai kegiatan. l. Rencanakan kegiatan pelayanan dan penunjang. m. Tentukan kebutuhan luas ruangan.

n. Alokasikan kegiatan pada keseluruhan ruangan. o. Perhatikan bentuk fisik bangunan.

p. Buat masterplan layout

q. Evaluasi, sesuaikan dan periksa layout yang dihasilkan. r. Dapatkan persetujuan.

s. Implementasikan/instalasi rancangan layout tersebut. t. Lakukan tindak lanjut dan perbaikan setelah implementasi

2. Reed’s Plant Layout Procedure

R. Reed Jr. merekomendasikan prosedur perancangan layout yang disebutnya systematic plan of attack sebagai sebuah prosedur yang dibutuhkan dalam perancangan layout. Prosedur tersebut adalah:

a. Analisis produk yang akan dibuat.

b. Tentukan proses yang diinginkan untuk membuat produk tersebut. c. Persiapkan chart atau peta-peta perencanaan layout.

d. Tentukan stasiun-stasiun kerja.

e. Analisis kebutuhan gudang penyimpanan bahan-bahan.

f. Rencanakan luas gang-gang untuk pemindahan bahan. g. Rencanakan kebutuhan untuk perkantoran.

h. Evaluasi kebutuhan personalia dan jasa pelayanan. i. Lakukan survey untuk kebutuhan jasa.

j. Rencanakan kebutuhan perluasan di kemudian hari.

3. Muther’s Systematic Layout Planning Procedure

Muther mengembangkan prosedur layout yang disebutnya sebagai Systematic Layout Planning (SLP) yang terdiri dari 10 langkah seperti terlihat

pada Gambar 3.1. Prosedur ini menggunakan empat alat bantu sebagai fondasi perancangan yaitu flow process chart, activity relationship diagram dan space relationship diagram.

Collect input data and activities

Develop activity relationship Develop flow of materials

Develop relationship diagram

Identify space available Determine space requirement

Develop space relationship diagram

Identify practical limitation Modify consideration

Develop layout alternative

Evaluate and select the best alternative

Gambar 3.1. Muther’s Systematic Layout Procedure

Sementara yang dilakukan dalam pelaksanaan tata letak produk di gudang

adalah menentukan jumlah lahan yang akan ditempati oleh produk-produk yang

disimpan di dalam gudang, melingkupi produk-produk work in process dan finished

goods. Dalam penentuan tata letak produk ini dibutuhkan beberapa langkah, yakni:

1. Perhitungan kapasitas area di gudang

2. Pengklasifikasian produk berdasarkan customer

3. Perhitungan kebutuhan area untuk masing-masing item.

4. Penentuan urutan moving untuk masing-masing area

5. Penentuan tata letak

3.13. Ciri-Ciri Tata Letak Pabrik yang Baik

Adapun ciri-ciri tata letak pabrik yang baik adalah sebagai berikut, Hari

Purnomo (2004):

1. Antar hubungan aktifitas yang terencana

2. Pola aliran bahan yang terencana

3. Aliran bahan yang lurus

4. Back-traking (gerakan mundur) yang minimum

5. Gang-gang yang lurus

6. Pemindahan bahan yang minimum diantara operasi

7. Metode pemindahan bahan yang terencana

8. Jarak pemindahan yang minimum

9. Aktifitas pemrosesan dikombinasikan dengan pemindahan bahan

10. Pemindahan bergerak dari bagian penerimaan menuju bagian pengiriman

11. Operasi pertama dekat dengan bagian penerimaan

12. Operasi terakhir dekat dengan bagian pengiriman

13. Storange di tempat pemakaian bila mungkin

14. Tata letak yang dapat disesuaikan dengan perubahan kondisi

15. Direncanakan untuk perluasan yang terencana

16. Bahan setengah jadi yang minimum

17. Bahan dalam proses yang minimum

18. Pemakaian seluruh level pabrik yang maksimum

19. Ruang penyimpanan yang cukup

20. Penyediaan ruang yang cukup diantara peralatan

21. Bangunan didirikan disekeliling tata letak yang direncanakan

22. Bahan diantar ke pekerja dan diambil daerah kerja

23. Waktu berjalan-jalan yang minimum bagi operator produksi

24. Penempatan yang tepat untuk fasilitas servis produksi dan servis karyawan

25. Handling mekanis dipasang pada tempat yang sesuai

26. Funsi servis bagi pekerja yang cukup

27. Pengendalian kebisingan, kotoran, debu, asap, kelembaban, dan sebagainya yang

cukup

28. Waktu pemrosesan maksimal terhadap waktu total produksi

29. Pemindahan secara manual yang minimum

30. Pemindahan ulang yang minimum

31. Pemisah tidak menggangu aliran bahan

32. Pemindahan bahan oleh tenaga kerja langsung yang minimum

33. Pembuangan sisa yang terencana

34. Penempatan bagian penerimaan dan pengiriman pada lokasi yang logis

3.14. Prosedur Perencanaan Fasilitas

Perencanaan suatau tata letak yang efektif dapat dilakukan melalui prosedur

sebagai berikut:

1. Peroleh Data Dasar

a. Ramalan penjualan

b. Jumlah produk yang akan diproduksi

c. Jadwal produksi

d. Kebijakan persediaan

e. Gambar-gambar teknik

f. Daftar komponen (part list)

g. Urutan produksi

h. Operasi yang dilaksanakan

i. Metode pendahuluan

j. Waktu standar produksi

k. Persentase scrap

l. Tata letak yang ada saat ini

Faktor-faktor tersebut akan digunakan dan dikaitkan dengan proses

perencanaan secara menyeluruh.

3.15. Perencanaan Tata Ruang Fasilitas

Pengembangan terhadap layout warehouse merupakan proyek yang kompleks karena layout tersebut mempunyai pembatas – pembatas seperti ukuran dan ruang untuk kolom, arah dan ukuran tempat penerimaan, tinggi plafon, bentuk bangunan serta kondisi geografik.

Pengembangan untuk peralatan layout fasilitas untuk bangunan yang sudah ada merupakan pekerjaan yang lebih rumit karena rak dan peralatan pemindah bahan harus sesuai dengan bangunan. Sebuah bangunan yang sudah ada mempunyai beberapa konstrain terhadap layout peralatan. Beberapa diantara konstrain tersebut adalah ukuran dan jarak antar kolom bangunan, arah bentangan, ringgi langit – langit, tinggi dan lokasi pintu, kondisi lantai, lokasi truck yard, area kantor dan pendukung lainnya, lokasi dari sumber listrik dan air serta penghalang yang ada (pipa, cerobong, dan pemanas atau pendingin ruangan. Selama proses layout peralatan, kolom bangunan muat dengan ruang antara bagian rak. Untuk

merancang pengaturan dari rak maka harus memperhatikan jarak antar kolom dan dapat menyediakan lintasan yang memadai untuk pemindahan bahan. 22

3.16. Prinsip Jalan Lintasan (aisle)

Prinsip ini diterapkan dalam area kunci fungsi warehouse. Area fungsi tersebut adalah fungsi penerimaan, transportasi, pembukaan, penyotiran, penghitungan, penyimpanan, order pick, pemilihan, pengepakan, dan pengiriman. Layout aisle warehouse yang layak adalah meningkatkan produktivitas

transportasi operator warehouse, mengurangi resiko kerusakan barang dan peralatan, dan memudahkan perpindahan peralatan dan operator diantara fungsi tersebut. Dengan dimensi aisle tersebut, maka operasi warehouse memperoleh produktivitas yang memuaskan, pengurangan rusaknya barang dan peralatan, menjadi lebih untung, dan menyediakan pelayanan yang lebih baik kepada konsumen. Bentuk dan ukuran aisle tergantung oleh:

a. Tipe peralatan pemindah bahan yang digunakan. b. Tipe dari rak yang digunakan.

Bila yang digunakan adalah forklift, maka dapat dipilih aisle sempit. Sedangkan

bila yang digunakan adalah traktor maka diperlukan aisle lebar. Apabila digunakan rak

dua sisi maka setiap rak harus dipisahkan untuk memudahkan penyimpanan atau

pengambilan. Pengaturan ini akan menambah ruang untuk aisle tapi mengurangi ruang

penyimpanan.

3.17. Konfigurasi Aisle (Lorong/Gang)

Bartholdi Jhon J. Hackman Steven T (2011) Untuk mengurangi jarak perjalanan antara penyimpanan dan pengambilan, penerapan aisle lebih baik karena dilaksanakan secara paralel dengan arah aliran bahan. Penerapan aisle memberikan keuntungan dalam mendukung pergerakan di lokasi penyimpanan. Sebagai contoh, setelah forklift mengambil pallet, forklift akan berpindah ke bagian yang lain. Model pengoperasian ini disebut dual cycle untuk menggambarkan penyimpanan dan pengambilan. Model ini menguntungkan jika forklift dapat berpindah diantara lokasi, tanpa harus kembali ke titik awal

pergerakan (single cycle). Dual cycle membutuhkan penambahan teknologi informasi untuk mengkoordinasikan tugas dan memudahkan pemindahan ke lokasi. Dapat dilihat pada Gambar 3.2.

Gambar 3.2. Cross-aisle Menunjukkan Pemindahan Langsung dan Jarak

Pemindahan diantar Lokasi Penyimpanan

Secara umum, gudang mempunyai aisle paralel dengan dok penerimaan dan pengiriman. Kevin Gue, universitas Aubum dan Russ Meller, universitas Arkansas menyatakan bahwa waktu dan jarak pemindahan dapat diminimasi sampai 20% dengan menerapkan beberapa model aisle dan termasuk angled cross-aisles yang dapat dilihat pada Gambar 3.3.

Gambar 3.3. Angled Aisle Memungkinkan Perjalanan secara Langsung

antara Gudang dan Titik I/O

3.18. Persediaan

Barang yang disimpan dalam gudang ini dapat pula disebut sebagai persediaan. Secara umum persediaan dapat diklasifikasikan berdasarkan dua hal yang umum, yaitu klasifikasi persediaan berdasarkan fungsi dari barang dalam gudang dan klasifikasi persediaan berdasarkan kecepatan arus aliran barang. 1. Menurut Arman (2003) Klasifikasi persediaan berdasarkan fungsi barang

terbagi atas 4 bagian, yaitu :

a. Sebagai bahan baku (raw material)

Raw material merupakan barang yang akan diproses dan diberi nilai

tambah untuk kemudian dapat dijual dan dipasarkan kepada konsumen dengan nilai yang lebih tinggi. raw material dapat berbeda-beda untuk setiap perusahaan tergantung jenis usaha dan tujuan usahanya.

Barang yang menjadi raw material di suatu perusahaan belum tentu menjadi raw material pula diperusahaan lain. Dapat saja raw material disuatu perusahaan menjadi finished good diperusahaan lain.

b. Sebagai barang setengah jadi (work in process)

Barang work in process dalam bahasa sehari-hari dikenal dengan nama barang setengah jadi. Barang work in process ini adalah raw material yang dikenal proses untuk menjadi suatu produk hanya saja belum selesai, atau dapat dikatakan masih setengah jadi.

c. Sebagai barang jadi (finished good)

Finished good merupakan barang yang siap untuk disajikan atau siap

untuk dipasarkan kepada konsumen. Finished good ini merupakan barang

yang diperoleh dari bahan dasar berupa raw material yang telah diproses dari bahan dasar berupa raw material yang telah diproses dan diberi nilai tambah. d. Sebagai peralatan (tools)

Peralatan adalah barang yang tidak memberikan nilai tambah kepada suatu raw material untuk menjadi finished good, akan tetapi sparepart akan sangat

berguna sekali untuk mendukung kelancaran proses pemberian nilai tambah kepada raw material untuk menghasilkan finished good.

2. Klasifikasi persediaan berdasarkan aliran arus barang yang terbagi atas 3 yaitu:

a. Barang cepat (fast moving)

Barang-barang yang disebut sebagai fast moving adalah barang dengan aliran yang sangat cepat, atau dengan kata lain barang fast moving ini akan berada digudang dalam waktu yang sangat singkat.

b. Barang sedang (medium moving)

Barang medium moving adalah barang-barang yang aliran barangnya sedang-sedang saja, tidak terlalu cepat atau terlalu lambat.

c. Barang lambat (slow moving)

Barang-barang slow moving merupakan barang dengan arus aliran barang yang sangat lambat, sehingga biasanya barang-barang yang slow moving ini akan tersedia digudang dalam jangka waktu yang cukup lama.

2.19. Metode Shared storage

Di dalam usaha untuk mengurangi persyaratan ruang simpan pada dedicated strorage, beberapa manajer gudang menggunakan suatu variasi dari

dedicated strorage dimana penempatan produk akhir diatur secara lebih hati-hati.

Secara khusus dari waktu ke waktu hasil-hasil yang berbeda menggunakan slot ruang simpan yang sama, sekalipun produk akhir itu hanya menduduki slot itu sekali saja. Untuk mendukung pertimbangan atas shared storage, jika kedatangan dari 100 palet dengan jumlah besar “perpindahan yang cepat” dari produk untuk disimpan. Palet dengan jumlah besar tersebut akan digunakan kembali dan akan dikirim sebanyak 5 palet perhari dalam rentang waktu 20 hari.

Shared storage bisa dianggap sebagai sistem pemindahan barang yang

cepat terhadap suatu produk, jika masing-masing pallet diisi dalam area gudang yang berbeda dari waktu ke waktu. Tergantung pada jumlah dari produk di dalam gudang pada waktu pengiriman tiba, akan mungkin bahwa 5 pallet yang terisi akan berada di ruang penyimpanan hanya 1 hari. Sedangkan 5 pallet yang lain di dalam pengiriman yang sama akan berada di gudang untuk 20 hari. Dari perspektif terhadap posisi ruang simpan di dalam gudang, 5 pallet akan bersifat sangat cepat berpindah, pallet sisa dipandang menjadi lebih lambat, mungkin perpindahan bersifat sedang. Shared Storage dapat mengambil keuntungan dari perbedaan-perbedaan yang tidak bisa dipisahkan, yaitu lamanya waktu dari pallet secara individu untuk tinggal di dalam gudang. Variabel dari metode shared storage yang harus diketahui adalah:

1. Lama waktu work in process

2. Waktu pengiriman masing-masing produk 3. Jumlah produk tiap pemesanan

4. Frekuensi pemesanan tiap periode waktu

5. Jarak tiap-tiap area penyimpanan terhadap pintu keluar-masuk 6. Kebutuhan ruang

Darinto (2009) dalam penelitiannya “Perencanaan Gudang Block Skim Rubber Dengan Metode Shared Storage Di PTPN III Kebun Rambutan

Pengolahan Lateks Pekat”, jumlah produk tiap pemesanan yang digunakan untuk

penentuan kebutuhan ruang penyimpanan adalah jumlah terbesar produk di gudang. Untuk produk yang terdiri dari banyak jenis dan jumlah pemesanan yang terbatas, kadang dalam satu bulan tidak ada pemesanan untuk jenis produk tertentu, maka tidak dibutuhkan data peramalan untuk penentuan kebutuhan ruang penyimpanan.

Berdasarkan langkah-langkah pengaturan produk dan variabel dari metode shared storage, maka dalam proses penyusunan tata letak gudang berdasarkan

shared storage ada beberapa tahapan, yaitu:

1. Perhitungan kapasitas area di gudang (lama waktu work in process, waktu pengiriman, jumlah produk)

2. Pengklasifikasian produk berdasarkan customer

3. Perhitungan kebutuhan area untuk masing-masing item

4. Penentuan urutan moving untuk masing-masing area (pengurutan area berdasarkan jarak ke pintu keluar masuk I/O)

5. Penentuan tata letak

Kebutuhan ruang simpan untuk shared storage mencakup dari yang diperlukan untuk randomized storage dan yang diperlukan untuk dedicated storage, tergantung pada banyaknya informasi yang tersedia mengenai tingkat

persediaan dari waktu ke waktu untuk masing-masing produk. Sebagai catatan di atas, perbedaan antara shared storage dan randomized storage adalah perencana melibatkan spesifikasi total mengenai lokasi-lokasi ruang simpan untuk produk, sedangkan dengan yang belakangan, lokasi-lokasi tergantung semata-mata pada tumbuh dari slot-slot yang kosong di dalam gudang. Shared storage dan dedicated storage berbeda karena pembedaan yang dibuat oleh perancang mengenai waktu

dari masing-masing jumlah suatu produk memenuhi tempat di dalam ruang simpan; dedicated storage digunakan untuk pengisian kembali total kelompok suatu produk terhadap sejumlah ruang simpan yang didasarkan pada rata-rata waktu lamanya di dalam ruang simpan untuk pengisian kembali.

Proses penempatan produk pada metode shared storage adalah dengan menyusun area-area penyimpanan berdasarkan kondisi luas lantai gudang, kemudian diurutkan area yang paling dekat sampai area yang terjauh dari pintu keluar masuk I/O sehingga penempatan barang yang akan segera dikirim diletakkan pada area yang paling dekat dan begitu seterusnya.

Bartholdi (2010) dalam bukunya “Warehouse & Distribution Science”, sebuah gudang mungkin memiliki ribuan atau puluhan ribu lokasi penyimpanan. Jika menggunakan dedicated storage, masing-masing area penyimpanan akan ditempati oleh produk yang tetap, masing-masing produk mempunyai siklus yang berbeda-beda. Saat memasuki gudang, satu produk mungkin menempati area

penyimpanan yang sangat kosong atau bahkan sangat penuh. Untuk memperbaiki hal ini, satu strategi dapat diaplikasikan yaitu metode shared storage. Yaitu untuk menempatkan satu produk kepada lebih dari satu lokasi penyimpanan (slot). Ketika satu area penyimpanan kosong, maka dapat ditempati oleh produk yang berbeda, dari pada ruangan ini diisi kembali oleh produk aslinya, sehingga suatu lokasi penyimpanan yang kosong akan langsung dapat diisi dan dapat meningkatkan utilitas ruang penyimpanan di gudang.

BAB IV

METODOLOGI PENELITIAN

4.1. Tempat dan Waktu Penelitian

Perusahaan ini berlokasi Jl. Industri No. 32 Tanjung Morawa Medan Km. 18,5 Medan Sumatera Utara. Waktu penelitian adalah pada bulan Oktober 2015 s/d Januari 2016.

4.2. Jenis Penelitian1

Suatu penelitian dapat dilaksanakan apabila tersedianya sebuah perancangan kerangka konseptual yang baik sehingga langkah-langkah penelitian lebih sistematis. Kerangka konseptual inilah yang merupakan landasan awal

Jenis penelitian ini digolongkan pada tipe penelitian (deskriptif research), yaitu penelitian yang berusaha untuk memberikan rekomendasi untuk

keperluan pada masa yang akan datang dan juga memaparkan pemecahan masalah terhadap suatu masalah yang ada sekarang secara sistematis dan faktual berdasarkan data-data.

4.3. Objek Penelitian

Objek penelitian yang diamati adalah gudang produk jadi.

4.4. Kerangka Konseptual Penelitian

1

Sukaria Sinulingga. Metode Penelitian. (Edisi 3; Medan: USU Press, 2013), h. 38

dalam melaksanakan penelitian. Kerangka konseptual penelitian ini dapat dilihat pada Gambar 4.1.

Jenis Produk

Kebutuhan ruang dan Aktivitas produk

Minimisasi waktu jarak area

Gambar 4.1. Kerangka Konseptual Penelitian

4.5. Variabel Penelitian

Adapun variabel-variabel yang terdapat dalam penelitian ini adalah: 1. Variabel Independen

Variabel independen merupakan variabel yang mempengaruhi variabel dependen baik secara positif maupun secara negatif. Variabel dalam penelitian ini adalah

a. Jenis Produk

Jenis Produk adalah jenis produk pada kayu daun pintu diperoleh dari lantai pabrik melalui observasi dan wawancara.

b. Luas Gudang

Luas Gudang adalah ukuran luas pabrik pada gudang produk jadi diperoleh dari lantai pabrik melalui observasi.

c. Tata letak gudang

Tata letak gudang adalah gambaran dan ukuran pada gudang produk jadi yang sekarang

d. Luas tiap tumpukan

Luas tiap tumpukan adalah (ukuran pallet dan kapasitasnya untuk tiap produk)

e. Laju permintaan

Laju permintaan adalah data permintaan produk daun pintu pada bulan Desember 2014 - Nopember 2015.

f. Laju produksi

Laju produksi adalah data produksi produk daun pintu pada bulan Desember 2014 - Nopember 2015.

2. Variabel Intervening

Variabel intervening (penyela) adalah suatu faktor yang secara teoritis mempengaruhi fenomena yang diobservasi dalam penelitian ini adalah sebagai berikut:

a. Kebutuhan ruang

Kebutuhan ruang adalah area penyimpanan produk di gudang produk jadi. b. Aktivitas produk

Aktivitas produk adalah ukuran jumlah aktivitas penyimpanan/ penarikan yang terjadi untuk tiap periode waktu.

3. Variable dependen

Variabel dependen merupakan varibel yang nilai atau valuenya dipengaruhi atau ditentukan oleh nilai variabel lainnya. Variabel dependen dalam penelitian ini adalah Minimisasi waktu jarak area.

4.6. Instrumen Penelitian

Dalam penelitian ini instrumen penelitian yang digunakan antara lain: 1. Meteran berupa Hand Measure Merk Krisbow 5 m x 19 mm self lock buatan

Cina yang berfungsi untuk mengukur dimensi pallet dan rak (slot) pada gudang produk jadi.

2. Meteran berupa Walking Measure Merk Yamayo 100 Meter buatan dari Cina yang berfungsi untuk mengukur layout aktual pada gudang produk jadi.

4.7. Pengumpulan Data

Data yang dikumpulkan ada dua jenis yaitu:

1. Data primer

Data primer adalah data yang diperoleh langsung dari objek penelitian, yaitu

a. Jenis Produk, diperoleh dari lantai pabrik melalui observasi dan wawancara.

b. Luas Gudang, diperoleh dari lantai pabrik melalui observasi.

c. Tata letak gudang yang sekarang, diperoleh melalui observasi dan dokumentasi.

d. Data lainnya, seperti ukuran produk, ukuran forklift, ukuran pallet, total slot tersedia, dan jumlah produk rusak yang diperoleh melalui observasi

dan dokumentasi.

2. Data Sekunder

Data sekunder adalah data yang diperoleh dalam bentuk yang sudah jadi, sudah

dikumpulkan dan diolah oleh pihak manajemen. Data tersebut adalah :

a. Laju permintaan, produksi dan pengiriman produk Desember 2014- Nopember

2015.

b. Laju proses produksi, diperoleh melalui dokumentasi.

4.8. Pengolahan Data

Data yang telah dikumpulkan, lalu diolah dengan metode yang digunakan

adalah shared storage. Langkah-langkah pengolahan data dilakukan dengan cara

sebagai berikut:

1. Menentukan jumlah permintaan dan frekuensi permintaan masing-masing produk.

Data jumlah permintaan 2015 diolah untuk menentukan permintaan untuk masing-masing produk, kemudian menentukan frekuensi pemesanan tiap produk.

2. Perhitungan kebutuhan ruang (Space Requirement) untuk setiap produk pada kondisi awal.

Penentuan area penyimpanan yang dibutuhkan dan kebutuhan luas lantai: Kebutuhan area penyimpanan

=

Menghitung kebutuhan luas lantai

= Kebutuhan area penyimpanan x Dimensi Produk (pallet)

3. Perhitungan Throughput (T) dan Throughput (T)/Slot (S) untuk setiap produk untuk kondisi awal.

4. Perhitungan jarak setiap Slot ke titik I/O (pintu keluar masuk) berdasarkan jarak terdekat ke pintu I/O untuk kondisi awal.

dij =[x-a] + [y-b]

5. Rancangan perbaikan tata letak gudang dengan shared storage untuk 3 alternatif usulan.

a. kebutuhan ruang (Space requirement) gudang produk jadi usulan

b. Penempatan produk (assignment)

1. Perangkaian Throughput (T) dan Slot (S) (T/S)

2. Perhitungan jarak perjalanan (distance travel) antara tiap slot penyimpanan

dengan titik I/O

3. Penempatan produk

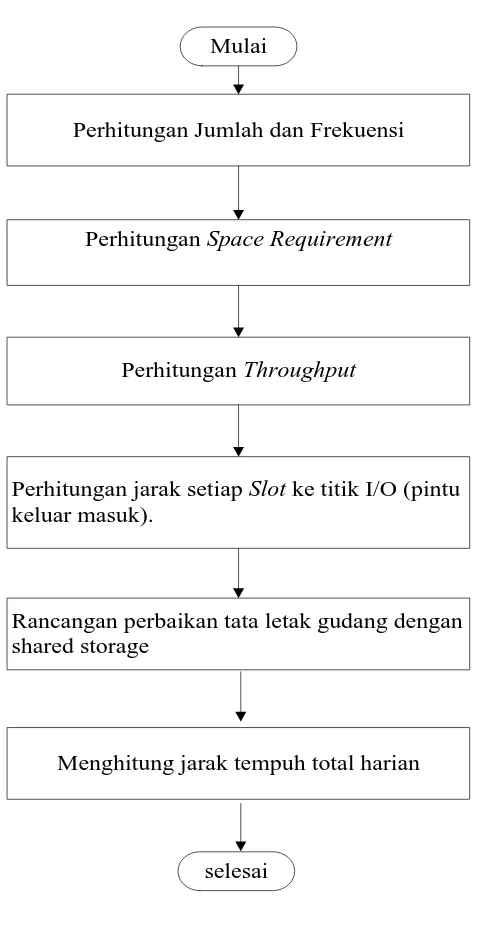

6. Menghitung jarak tempuh total harian menggunakan tata letak gudang usulan. Blok diagram pengolahan data dapat dilihat pada Gambar 4.2.

Perhitungan Jumlah dan Frekuensi Mulai

Perhitungan Space Requirement

Perhitungan Throughput

Perhitungan jarak setiap Slot ke titik I/O (pintu keluar masuk).

selesai

Rancangan perbaikan tata letak gudang dengan shared storage

Menghitung jarak tempuh total harian

Gambar 4.2. Blok Diagram Pengolahan Data

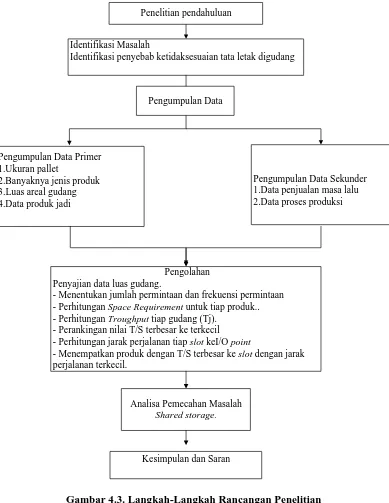

4.9. Rancangan Penelitian

Penelitian dilaksanakan dengan mengikuti langkah-langkah sebagai berikut:

Identifikasi Masalah

Identifikasi penyebab ketidaksesuaian tata letak digudang

Pengumpulan Data Sekunder 1.Data penjualan masa lalu 2.Data proses produksi

Pengolahan Penyajian data luas gudang.

- Menentukan jumlah permintaan dan frekuensi permintaan - Perhitungan Space Requirement untuk tiap produk.. - Perhitungan Troughput tiap gudang (Tj).

- Perankingan nilai T/S terbesar ke terkecil - Perhitungan jarak perjalanan tiap slot keI/O point

- Menempatkan produk dengan T/S terbesar ke slot dengan jarak perjalanan terkecil.

Analisa Pemecahan Masalah

Shared storage.

Penelitian pendahuluan

Kesimpulan dan Saran Pengumpulan Data Primer

1.Ukuran pallet

2.Banyaknya jenis produk 3.Luas areal gudang 4.Data produk jadi

Pengumpulan Data

Gambar 4.3. Langkah-Langkah Rancangan Penelitian

4.10. Analisis Pemecahan Masalah

Selanjutnya, dilakukan analisis data yang diperoleh. Analisis dilakukan dengan

membandingkan momen perbandingan tataletak awal dengan tataletak usulan yang

dihasilkan dari metode shared storage. Lalu setelah itu dipilih tataletak usulan yang

menghasilkan momen perpindahan yang paling minimal.

4.11. Kesimpulan dan Saran

Tahap terakhir yang dilakukan adalah penarikan kesimpulan yang berisi hal-hal penting dalam penelitian ini. Kesimpulan merupakan perumusan dari tahap analisis sebelumnya. Saran-saran yang diberikan berguna untuk perbaikan hasil penelitian dan pemberian saran kepada pihak perusahaan untuk mengimplementasikan hasil penelitian ini.

BAB V

PENGUMPULAN DAN PENGOLAHAN DATA

5.1. Pengumpulan Data

Pengumpulan data yang dilakukan pada penelitian ini dilakukan dengan pengukuran atau pengamatan langsung pada gudang produk daun pintu dengan menggunakan bantuan alat ukur Walking Measure Merk Yamayo 100 Meter dan Hand Measure Merk Krisbow 5 m x 19 mm. Adapun data yang dibutuhkan dari

pengamatan secara tidak langsung yaitu dokumentasi atau database perusahaan seperti data permintaan, data produksi dan pengiriman produk dan layout pabrik sekarang.

PT. Putra Flora Rimba Tani bergerak dalam bidang usaha furniture pengolahan kayu. Bahan baku mebel yang diperlukan dalam pembuatan furniture memiliki jenis kualitas kayu yaitu:

1. Grade AA merupakan kayu berkualitas terbaik digunakan untuk pembuatan kaki kursi, lemari dan tempat tidur.

2. Grade AB merupakan kayu berkualitas menengah digunakan untuk pembuatan sandaran kursi.

3. Grade AC merupakan kayu berkualitas terbaik digunakan untuk pembuatan meja.

5.1.1. Data Primer

Data primer yang dikumpulkan adalah:

1. Jenis Produk, diperoleh dari lantai pabrik melalui observasi dan wawancara. Adapun data jenis produk yang diproduksi pada PT. Putra Flora Rimba Tani dapat dilihat pada Gambar 5.1, 5.2, 5.3.

1. Grade AA

Gambar 5.1. Grade AA

Sumber: PT. Putra Flora Rimba Tani

2. Grade AB

Gambar 5.2. Grade AB

Sumber: PT. Putra Flora Rimba Tani

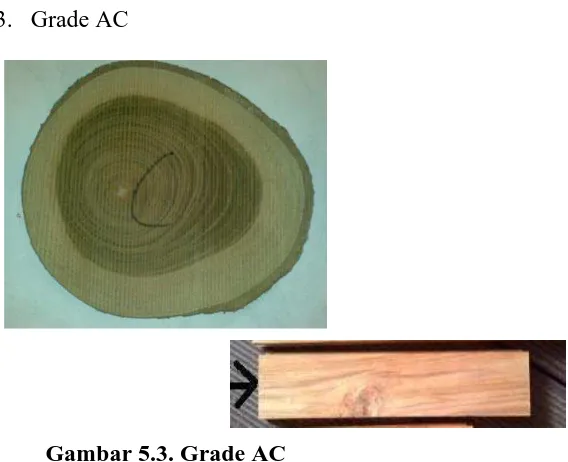

3. Grade AC

Gambar 5.3. Grade AC

Sumber: PT. Putra Flora Rimba Tani

2. Luas Gudang, diperoleh dari lantai pabrik melalui observasi. Adapun luas gudang barang jadi yang ada di PT. Putra Flora Rimba Tani, Tbk. Medan: Gudang : 42 m x 20 m = 840 m2.

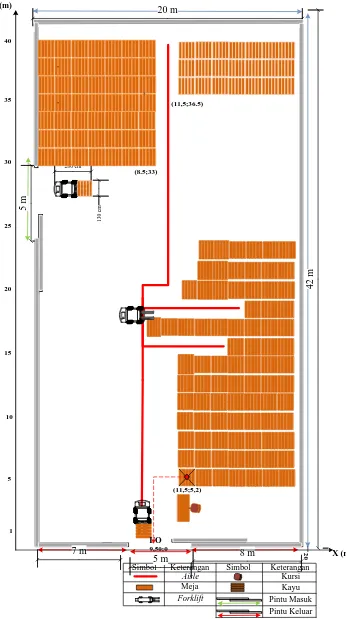

3. Tata letak gudang yang sekarang, diperoleh melalui observasi (pengukuran langsung) dan dokumentasi. Tata Letak gudang barang jadi PT. Putra Flora Rimba Tani dapat dilihat pada Gambar 5.4.

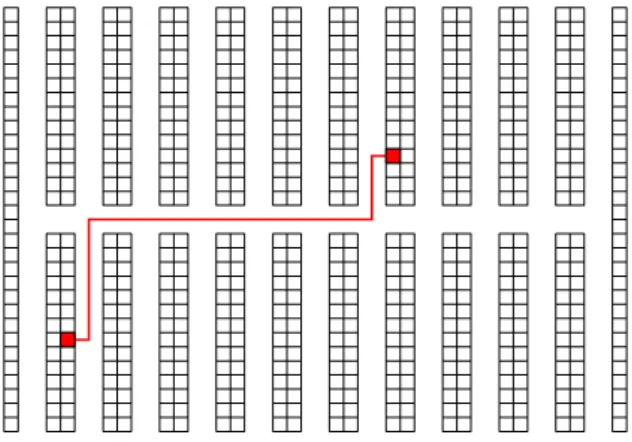

Simbol Keterangan Simbol Keterangan Gambar 5.4. Tata Letak Gudang

4. Data Lainnya, diperoleh melalui observasi (pengukuran langsung) dan dokumentasi. Data-data tersebut berupa:

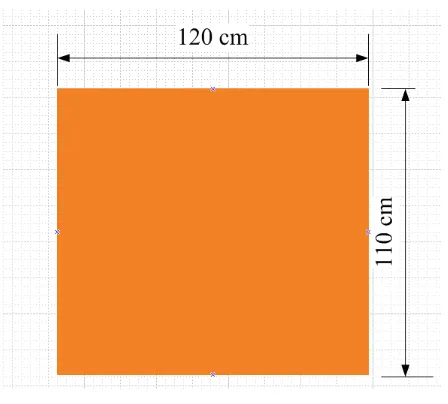

a. Ukuran Produk (slot) (p x l ) : 120 cm x 110 cm b. Ukuran forklift : 280 cm x 130 cm

c. Ukuran pallet (p x l x t) : (100 cm x 100 cm x 14 cm)

d. Total slot tersedia : 156 slot produk dengan kapasitas 4 tumpukan (tingkat) dalam satu slot

e. Jumlah Produk rusak : 1585 Unit kayu=1/2 kubik.

Adapun slot yang dirancang dapat memuat 1 pallet. Ukuran pallet yang digunakan adalah (1 m x 1 m). Langkah-langkah dalam perancangan slot produk jadi adalah dengan menentukan panjang dan lebar slot sebagai berikut:

Panjang slot disesuaikan dengan ukuran panjang pallet ditambah kelonggaran (allowance) sebesar 20 cm. Kelonggaran dibuat untuk memberikan jarak diantara pallet. Maka perhitungannya adalah:

Panjang slot = Panjang pallet + kelonggaran = 100 cm + 20 cm

= 120 cm

Lebar slot disesuaikan dengan ukuran lebar pallet ditambah kelonggaran (allowance) sebesar 10 cm. Kelonggaran dibuat untuk memberi jarak antar pallet.

Maka perhitungannya adalah:

Lebar slot = lebar pallet + kelonggaran = 100 cm + 10 cm

= 110 cm

Maka ukuran dimensi slot adalah 120 cm x 110 cm

Adapun dimensi slot produk tampak atas dapat dilihat pada Gambar 5.5.

Gambar 5.5. Dimensi Produk

Dimensi forklift untuk mempermudah melakukan pengangkutan produk daun pintu cat yang ada pada PT. Putra Flora Rimba Tani. untuk dimensi. Dimensi forklift dapat dilihat pada Gambar 5.6.

Gambar 5.6. Dimensi Forklift

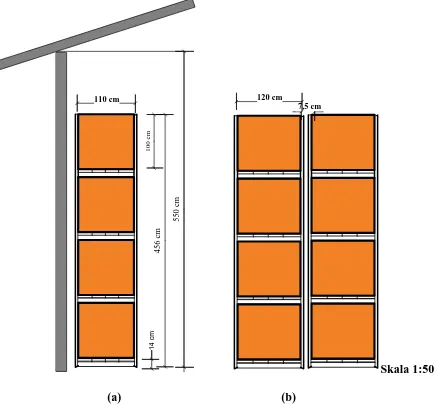

Adapun jarak antara tumpukan, jumlah tingkat dan dimensi pada slot dapat dilihat pada Gambar 5.7.

100 cm

456 cm

550 cm

110 cm

7,5 cm 120 cm

14 cm

Skala 1:50

(a) (b)

Gambar 5.7. (a) Jumlah Tingkat dan Dimensi Slot Penyimpanan Tampak

Depan, (b) Jarak antara Tumpukan dan Dimensi Tampak Samping

5.1.2. Data Sekunder

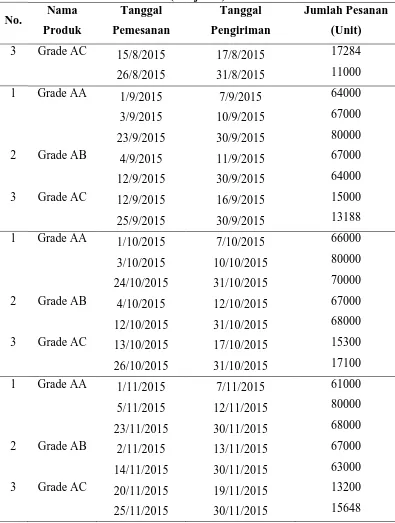

Data permintaan produk pada tahun 2015 yang diperoleh melalui dokumentasi perusahaan. Data permintaan produk daun pintu untuk tahun Desember 2014 hingga November 2015 dapat dilihat pada Tabel 5.1.

Tabel 5.1. Data Produk, Tanggal Pengiriman, dan Tanggal Pemesanan

No. Nama

Produk

Tanggal

Pemesanan

Tanggal

Pengiriman

Jumlah Pesanan

(Unit)

1 Grade AA 1/12/2014 7/12/2014 60000

9/12/2014 16/12/2014 65000

23/12/2014 30/12/2014 83750

2 Grade AB 5/12/2014 12/12/2014 65000

23/12/2014 30/12/2014 66100

3 Grade AC 17/12/2014 22/12/2014 16000

25/12/2014 30/12/2014 15500

1 Grade AA 1/1/2015 7/1/2015 66000

6/1/2015 13/1/2015 65000

24/1/2015 31/1/2015 75000

2 Grade AB 3/1/2015 13/1/2015 67000

Tabel 5.1. Data Produk, Tanggal Pengiriman, dan Tanggal Pemesanan

13/1/2015 31/1/2015 67000

3 Grade AC 19/1/2015 23/1/2015 17000

26/1/2015 31/1/2015 13188

1 Grade AA 2/2/2015 9/2/2015 65000

3/2/2015 10/2/2015 63200

21/2/2015 28/2/2015 75000

2 Grade AB 4/2/2015 14/2/2015 65000

14/2/2015 28/2/2015 68000

3 Grade AC 17/2/2015 22/2/2015 16000

22/2/2015 28/2/2015 16428

1 Grade AA 2/3/2015 9/3/2015 66000

4/3/2015 11/3/2015 75000

24/3/2015 31/3/2015 70000

2 Grade AB 2/3/2015 14/3/2015 63000

16/3/2015 31/3/2015 62000

3 Grade AC 19/3/2015 20/3/2015 19000

26/3/2015 31/3/2015 13004

1 Grade AA 1/4/2015 7/4/2015 68000

3/4/2015 10/4/2015 75000

23/4/2015 30/4/2015 68000

2 Grade AB 1/4/2015 13/4/2015 63000

15/4/2015 30/4/2015 65000

3 Grade AC 17/4/2015 22/4/2015 16000

25/4/2015 30/4/2015 16280

Tabel 5.1. Data Produk, Tanggal Pengiriman, dan Tanggal Pemesanan

8/5/2015 15/5/2015 65000

23/5/2015 30/5/2015 70000

2 Grade AB 14/5/2015 14/5/2015 68000

1/5/2015 30/5/2015 67000

3 Grade AC 1/5/2015 17/5/2015 17000

25/5/2015 30/5/2015 12250

1 Grade AA 1/6/2015 8/6/2015 70000

8/6/2015 15/6/2015 66000

23/6/2015 30/6/2015 70000

2 Grade AB 4/6/2015 13/6/2015 64000

15/6/2015 30/6/2015 67200

3 Grade AC 6/6/2015 15/6/2015 18000

25/6/2015 30/6/2015 12492

1 Grade AA 1/7/2015 7/7/2015 66000

4/7/2015 11/7/2015 65000

24/7/2015 31/7/2015 80000

2 Grade AB 9/7/2015 12/7/2015 62000

14/7/2015 31/7/2015 64100

3 Grade AC 14/7/2015 16/7/2015 19400

25/7/2015 31/7/2015 13064

1 Grade AA 1/8/2015 7/8/2015 63500

3/8/2015 10/8/2015 70000

24/8/2015 31/8/2015 78000

2 Grade AB 5/8/2015 11/8/2015 66000

14/8/2015 31/8/2015 63000

Tabel 5.1. Data Produk, Tanggal Pengiriman, dan Tanggal Pemesanan

26/8/2015 31/8/2015 11000

1 Grade AA 1/9/2015 7/9/2015 64000

3/9/2015 10/9/2015 67000

23/9/2015 30/9/2015 80000

2 Grade AB 4/9/2015 11/9/2015 67000

12/9/2015 30/9/2015 64000

3 Grade AC 12/9/2015 16/9/2015 15000

25/9/2015 30/9/2015 13188

1 Grade AA 1/10/2015 7/10/2015 66000

3/10/2015 10/10/2015 80000

24/10/2015 31/10/2015 70000

2 Grade AB 4/10/2015 12/10/2015 67000

12/10/2015 31/10/2015 68000

3 Grade AC 13/10/2015 17/10/2015 15300

26/10/2015 31/10/2015 17100

1 Grade AA 1/11/2015 7/11/2015 61000

5/11/2015 12/11/2015 80000

23/11/2015 30/11/2015 68000

2 Grade AB 2/11/2015 13/11/2015 67000

14/11/2015 30/11/2015 63000

3 Grade AC 20/11/2015 19/11/2015 13200

25/11/2015 30/11/2015 15648

Tabel 5.2. Data Produksi dan Penjualan Produk 2015

Periode Produksi/Unit Penjualan/Unit

Desember 395131 370344

Januari 389874 370188

Februari 387459 368628

Maret 386833 368004

April 395770 371280

Mei 387535 369252

Juni 383870 367692

Juli 392798 369564

Agustus 386116 368784

September 394574 370188

Oktober 406240 383400

November 386277 367848

Total 4.692.481 4.445.172

Sumber: PT. Putra Flora Rimba Tani

Kapasitas Produksi PT. Putra Flora Rimba Tani adalah 2374 untuk satu kubik, 14244 Unit atau 6 kubik perhari jadi untuk kapasitas perbulan dengan jam kerja normal (26 hari kerja) adalah 26 x 6 kubik = 370344 Unit per bulan. Dengan batas tumpukan 2 ke atas dengan ukuran 1,2 m x 1,1 m untuk tiap pallet.

5.2. Pengolahan Data

Setelah semua data yang dibutuhkan telah dikumpul, maka selanjutnya data tersebut diolah dengan menggunakan metode shared storage.

5.2.1. Pengolahan Data dengan Menggunakan Shared Storage

Tahapan pengolahan data yang digunakan antara lain:

1. Menentukan jumlah permintaan produk rata-rata perbulan dan frekuensi permintaan masing-masing produk.

2. Penentuan kebutuhan ruang (Space Requirement) untuk setiap produk pada kondisi awal.

3. Perhitungan Throughput

4. Perhitungan jarak setiap slot ke titik I/O (pintu keluar masuk). 5. Rancangan perbaikan tata letak gudang

6. Menghitung jarak tempuh total bulanan.

5.2.1.1. Menentukan Jumlah Permintaan Produk Rata-Rata Per Bulan

dan Frekuensi Permintaan Masing-Masing Produk

Untuk memperoleh jumlah permintaan produk rata-rata per bulan adalah dengan rumus:

Permintaan produk perbulan= 1. Grade AA

Jumlah permintaan produk grade AA rata-rata per bulan dapat dilihat pada tabel 5.3.

Tabel 5.3. Jumlah permintaan produk grade AA rata-rata Per Bulan

Bulan Jumlah Permintaan (Produk)

Unit Kayu

Desember 208750

Januari 209050

Februari 206050

Maret 208000

April 208000

Mei 208000

Juni 208150

Juli 208000

Agustus 208000

September 208000

Oktober 216000

November 208000

Total 2.504.000

Permintaan produk AA per bulan = = 208.666 Unit/ bulan

2. Grade AB

Jumlah permintaan produk grade AB rata-rata per bulan dapat dilihat pada table 5.4.

Tabel 5.4. Jumlah permintaan produk grade AB rata-rata Per Bulan

Bulan Jumlah Permintaan (Produk)

Unit Kayu

Desember 131100

Januari 132100

Februari 132700

Maret 130000

April 130000

Mei 130000

Juni 130500

Juli 130000

Agustus 130450

September 130000

Oktober 135000

November 130000

Total 1.571.850

Permintaan produk AB per bulan = = 130.820

3. Grade AC

Jumlah permintaan produk grade

AC rata-rata per bulan dapat dilihat pada table 5.5.

Tabel 5.5. Jumlah permintaan produk grade AC rata-rata Per Bulan

Bulan Jumlah Permintaan (Produk)

Unit Kayu

Desember 31500

Januari 30050

Februari 29850

Maret 30000

April 33300

Mei 31250

Juni 29100

Juli 31600

Agustus 30330

September 32200

Oktober 32400

November 29850

Total 371.330

Permintaan produk AC per bulan = = 30.944

Rekapitulasi jumlah rata-rata permintaan masing-masing produk per bulan dapat dilihat pada table 5.6.

Tabel 5.6. Rekapitulasi Jumlah Permintaan Rata-Rata Per Bulan

No.

Pembeli

Jenis Produk

Jumlah Permintaan Rata-Rata Per Bulan (Unit)

1 AA 208.666

2 AB 130.820

3 AC 30.944

Total 370.430

Tabel 5.7. Frekwensi Jumlah Permintaan Per Bulan

Bulan Kode

ke- Produk

Frekwensi Jumlah Permintaan per bulan

Rata-rata

1 2 3 4 5 6 7 8 9 10 11 12

Grade AA 3 3 3 3 3 3 3 3 3 3 3 3 3

Grade AB 2 2 2 2 2 2 2 2 2 2 2 2 2

Grade AC 2 2 2 2 2 2 2 2 2 2 2 2 2

Dengan mengetahui frekwensi jumlah permintaan per bulan maka dapat ditentukan jumlah produk tiap pemesanan untuk masing-masing produk. Dapat dilihat pada Tabel 5.8.

Tabel 5.8. Jumlah Permintaan per Pemesanan

No. Produk

Jumlah Permintaan

Rata-Rata Per Bulan

(Unit)(1)

Tabel 5.9. Rata-rata Lead Time

No. Produk Rata-rata Lead Time

1 Grade AA 7

2 Grade AB 7

3 Grade AC 5

Rata-rata Lead Time 7

lead time terbesar adalah 7 hari dan kapasitas rata-rata produksi perbulan

yaitu 370.430 Unit kayu/bulan. Maka dari itu kebutuhan ruang yang diperlukan adalah untuk 7 hari, yaitu lead time x kapasitas produki perbulan = 7 x 370.430 = 2.593.010 Unit = 1.092 kubik.

Pengaturan penggunaan slot tersebut adalah sebagai berikut:

a. Jumlah slot yang digunakan untuk produk grade AA adalah 88 slot

lead time x kapasitas produki per bulan = 7 x 88 = 616 kubik.

b. Jumlah slot yang digunakan untuk produk grade AB adalah 55 slot

lead time x kapasitas produki per bulan = 7 x 55 = 385 kubik.

c. Jumlah slot yang digunakan untuk produk grade AC adalah 13 slot

lead time x kapasitas produki per bulan 7 x 13 = 91 kubik.

5.2.1.2. Perhitungan Kebutuhan Ruang (Space Requirement) untuk

Setiap Produk pada Kondisi Awal.

Area penyimpanan produk di gudang produk daun pintu disebut slot. Tiap slot dirancang untuk dapat menyimpan maksimum 4 pallet.. Rumus yang

digunakan dalam perhitungan kebutuhan area penyimpanan adalah: Kebutuhan area penyimpanan =

Kebutuhan Luas Lantai = Kebutuhan area penyimpanan x Dimensi Produk (Pallet)

Untuk tiap blok adalah 7,9 m x 1,1 m yang dapat menampung 7 slot memanjang dengan 4 pallet dimana satu tumpukan dapat menampung 1 ton produk.

Untuk pemakaian area untuk satu slot dilakukan penumpukan 4 pallet tumpukan.

Satu area penyimpanan slot terdiri dari 28 pallet produk dengan penyusunan satu baris 7 slot yang terdiri dari 4 pallet. Ukuran produk (slot) yang digunakan, yaitu 120 cm (p) x 110 cm(l). Rumus yang digunakan dalam perhitungan kebutuhan area gudang barang jadi adalah:

Kebutuhan luas lantai penyimpanan= (1,1) panjang tumpukan x (8) lebar tumpukan.

Kebutuhan luas lantai penyimpanan= (1,1) 1,2 m x (8) 1,1 m = 11,61 m2. Space Requirement =

Space Requirement = = 21,97 = 22 slot.

Kebutuhan ruang untuk tiap jenis produk dapat dilihat pada Tabel 5.10.

Tabel 5.10. Kebutuhan Ruang (Space Requirement) Tiap Produk

No. Jenis

Maka dari 1092 produk per bulan membutuhkan ruang untuk 40 slot dengan luas gudang produk daun pintu PT. Putra Flora Rimba Tani cukup luas dengan ukuran dimensinya 840 m2, memenuhi kebutuhan ruang 464,64 m2.

5.2.1.3. Perhitungan Throughput

Throughput adalah ukuran jumlah aktivitas penyimpanan/penarikan yang

terjadi untuk tiap periode waktu. Perhitungan dilakukan berdasarkan pada aktivitas penerimaan/pengiriman pada gudang produk daun pintu rata-rata per bulannya.

Aktivitas penerimaan dan pengiriman pada gudang produk daun pintu menggunakan forklift sebagai material handling. Dalam sekali pengangkutan forklift dapat memindahkan 1 tumpukan yang berisi 2374 Unit. Rata-rata aktivitas

penerimaan dan pengiriman produk daun pintu dikonversikan ke dalam satuan tumpukan dengan data produk per tumpukan. Throughput yang terjadi dihitung dari jumlah aktivitas penerimaan dan pengiriman tersebut. Adapun rumus yang digunakan adalah:

Untuk mendapatkan Troughput tiap produk (Tj), rumus nya adalah :

Rumus disempurnakan untuk mendapatkan aktivitas digudang per produk menjadi :

Data penerimaan yaitu besarnya produksi rata-rata perbulan untuk masing-masing produk dan data pengiriman adalah rata-rata jumlah seluruh permintaan perbulan. Data penerimaan dan pengiriman untuk masing-masing produk per bulannya dapat dilihat pada Tabel 5.11. di bawah ini:

Tabel 5.11. Penerimaan dan Pengiriman Rata-Rata Masing-masing Produk

No. Produk Penerimaan Pengiriman

1 Grade AA 216.666 208.666 2 Grade AB 139.082 130.820 3 Grade AC 39.206. 30.944

Total 391.039 370.431

Sehingga perhitungan throughput untuk grade AA adalah:

T=

+

=

181 Aktivitas/Bulan.Dengan cara yang sama perhitungan throughput untuk tiap jenis produk dapat dilihat pada tabel 5.12.

Tabel 5.12. Troughput Tiap Jenis Produk

5.2.1.4. Perhitungan Jarak Perjalanan (Travel Distance) Antara Tiap

slot Penyimpanan dengan Titik I/O.

Travel distance adalah jarak yang ditempuh material handling menuju slot

yang ada dengan titik I/O sebagai titik awal perjalanannya. Jarak perjalanan antara tiap slot dengan titik I/O diukur dengan menggunakan metode rectilinear distance, dimana jarak diukur sepanjang lintasan dengan menggunakan garis

tegak lurus (orthogonal) satu dengan lainnya.

Salah satu pertimbangan dalam menghitung jarak adalah lebarnya gang pada gudang. Ukuran lebar gang pada gudang dapat dihitung dengan menghitung panjang diagonal dari material handling yang akan dipakai. Material handling yang dipakai adalah forklift. Gambarnya dapat dilihat pada gambar 5.6. dengan panjang (p) 2,80 m, dan lebar (l) 1,30 m. Ukuran panjang diagonal forklift dapat dihitung sebagai berikut:

Panjang diagonal = = =3,6 m2

Dengan mengetahui allowance yang diperlukan maka dapat ditentukan lebar gang adalah 3,6 m.

Penempatan area berdasarkan jenis produk yang memiliki rata-rata frekuensi tertinggi atau produk yang sering keluar didekatkan dengan pintu masuk-keluar. Jarak tempuh antara material handling adalah mulai dari pintu (I/O) menuju ke area penyimpanan perhitungan jarak dilakukan dengan menggunakan metode Rectilinear Distance.

Jarak diukur sepanjang lintasan dengan menggunakan garis tegak lurus (ortogonal) satu dengan yang lainya terhadap titik dari masing-masing area penyimpanan dengan rumus:

dij = |x-a| + |y-b|

keterangan:

dij = jarak slot ij ke titik I/O

x = titik awal perhitungan I/O pada sumbu x (horizontal) a = jarak titik tengah tujuan terhadap sumbu x

y = titik awal perhitungan I/O pada sumbu y (vertical) b = jarak titik tengah tujuan terhadap sumbu y

contoh perhitungan:

dgrade AA1 = |x-a| + |y-b|

= |9,50 –11,5 | + |0– 5,2| = 7,2 m

dgrade AB1 = |x-a| + |y-b|

= |9,50 – 8,5| + |0 – 33| = 29,2 m

dgrade AC1 = |x-a| + |y-b|

= |9,50 – 11.5| + |0 – 36,5| = 38 m.

Maka jarak perjalanan total yang terjadi tiap bulan di gudang produk jadi untuk masing-masing produk adalah:

f(x) masing-masing = d masing-masing x

=

=

8,22Perbandingan throughput (Tj) dan space requirement (Sj) untuk produk dirangking dapat dilihat pada Tabel 5.13.

Tabel 5.13. Perbandingan Throughput (Tj) dan Space Requirement (Sj)

No. Jenis

Perhitungan total distance traveled produk dapat dilihat pada Tabel 5.14. Sebagai contoh untuk perhitungan untuk produk grade AA1, grade AB1, dan

grade AC1 dapat dilihat di bawah ini:

f(x) grade AA1 = dgrade AA1 x troughput (aktivitas)/slot

= 7,2 x 8,22 = 59.184 m/ bulan.

f(x) grade AB1 = dgrade AA1 x troughput (aktivitas)/slot

= 29,5 x 8,1 = 238.95 m/bulan.

f(x) grade AC1 = dgrade AA1 x troughput (aktivitas)/slot

= 38 x 7,25 = 59.184

=307.8 m/bulan.

Tabel 5.16. Kode dan Jarak tempuh antara pintu ke area penyimpanan

Perhitungan perkiraan jarak perjalanan total (total distance traveled) pada layout gudang sekarang per bulannya dapat dihitung dengan cara menjumlahkan

((Tj/Sj) x Distance tiap barang). Perhitungan total distance traveled produk dapat dilihat pada Tabel 5.17. Dalam hal ini Troughput yang digunakan adalah Troughput masing-masing produk dan Sj (Slot) yang digunakan adalah jumlah

peletakan produk yang dihitung pada gudang sekarang, maka untuk perhitungan grade AA (Tj/Sj) yang digunakan adalah 181/22 = 8,22.

Tabel 5.17. Distance Traveled Produk Tataletak Gudang Sekarang

No. No.

slot

Distance

(m) Tj/Sj

(Tj/Sj) x

Distance

(m/ bulan)

1 A1 7,2 8,22 59,18

2 A2 8,5 8,22 69,87

3 A8 8,5 8,22 69,87

4 A3 9,8 8,22 80,56

5 A9 9,8 8,22 80,56

6 A15 9,8 8,22 80,56

7 A4 11,1 8,22 91,24

8 A10 11,1 8,22 91,24

9 A16 11,1 8,22 91,24

10 A22 11,4 8,22 93,71

11 A5 12,4 8,22 101,93

12 A11 12,4 8,22 101,93

13 A17 12,4 8,22 101,93

14 A23 12,7 8,22 104,39

15 A29 12,8 8,22 105,22

16 A6 13,7 8,22 112,61

Tabel 5.17. Distance Traveled Produk Tataletak Gudang Sekarang

Maka jarak perjalanan total yang terjadi tiap bulan di gudang produk jadi untuk masing-masing produk adalah 32.091,5 m/bulan.

Simbol Keterangan Simbol Keterangan Gambar 5.8. Tata Letak Gudang Koordinat Cartesius

5.3. Rancangan Perbaikan Tata Letak Gudang dengan Shared Storage

Perancangan layout usulan untuk gudang produk daun pintu didasarkan pada luas gudang saat ini yang berukuran 840 m2 dan juga ukuran pallet yang digunakan. Dari subbab sebelumnya diketahui bahwa, jumlah slot sebanyak 40 slot = 40 x 11.61m2 = 464,64 m2 artinya yang masih dapat memenuhi kebutuhan ruang dari 840 m2.Perpindahan barang menempuh jarak yang jauh untuk grade AA, grade AB dan grade AC yaitu 21,35 m, 31,92 m, 42,08 m. Jarak antara tumpukan yang terlalu dekat dengan ukuran 7,5cm dan lebar gang (aisle) 135 cm.

Lebar gang pada gudang ditentukan oleh panjang diagonal pada forklift. Maka usulan yang dilakukan adalah dengan memperluas jarak antar tumpukan menjadi 10cm, lebar gang (aisle) 290cm, diberikan untuk kemudahan dan keamanan bagi pekerja. Pemenfaatan luas area dengan jarak yang lebih dekat dari pintu keluar masuk I/O sehingga penempatan barang yang akan segera dikirim diletakkan pada area yang paling dekat dan begitu seterusnya.

Adapun usulan rancangan jarak antara tumpukan dan dimensi pada slot dapat dilihat pada Gambar 5.8.

14 cm

120 cm 290 cm

10 cm

100 cm

456 cm

550 cm

110 cm

Skala 1: 50

(a) (b)

Gambar 5.9.(a) Usulan Jumlah Tingkat dan Dimensi Slot Penyimpanan

Tampak Depan, (b) Rancangan Jarak antara Tumpukan dan Dimensi

Tampak Samping

Layout usulan dapat dilihat pada Lampiran. Jika dibandingkan dengan

kondisi gudang sekarang dimana ada penambahan jalur material handling untuk mempermudah aksesibilitas material handling dalam proses penyimpanan dan pengambilan barang dalam gudang.

5.3.1. Kebutuhan Ruang (Space Requirement) Usulan

Rumus yang digunakan dalam perhitungan kebutuhan area penyimpanan seperti perhitungan sebelumnya adalah:

Kebutuhan area penyimpanan =

Pada rancangan kebutuhan yang berubah pada usulan alternatif II adalah pada jumlah produk yang dapat disimpan untuk produk grade AB sesuai usulan adalah:

Satu area penyimpanan slot terdiri dari 24 pallet produk dengan penyusunan satu baris 7 slot yang terdiri dari 4 pallet. Ukuran produk (slot) yang digunakan, yaitu 120 cm (p) x 110 cm(l). Rumus yang digunakan dalam perhitungan kebutuhan area gudang barang jadi adalah:

Kebutuhan luas lantai penyimpanan= (1.3) panjang tumpukan x (9) lebar tumpukan.

Kebutuhan luas lantai penyimpanan= (1.3) 1,2 m x ( 9) 1,1 m = 15,44 m2. Space Requirement =

Space Requirement = = 16 slot.

Kebutuhan ruang untuk tiap jenis produk dapat dilihat pada Tabel 5.18.

Tabel 5.18. Kebutuhan Ruang (Space Requirement) Tiap Produk

Maka dari 1092 produk per bulan membutuhkan ruang untuk 42 slot dengan luas Gudang barang jadi PT. Putra Flora Rimba Tani cukup Luas dengan ukuran dimensinya 840 m2 , memenuhi kebutuhan ruang 648,64 m2.

5.3.2. Perangkingan Produk Berdasarkan Perbandingan Throughput (Tj)

dan Space Requirement (Sj) Usulan

Dalam perhitungan sebelumnya, telah dilakukan perhitungan aktivitas penyimpanan dan pengiriman, telah diketahui jumlah aktivitas penyimpanan dan penarikan rata-rata per hari (Tj) untuk tiap produk. Kemudian telah diketahui kebutuhan ruang dalam satuan slot (Sj) dan kebutuhan luas lantai dalam satuan m2. Maka dapat dihitung perbandingan antara throughput (Tj) dan space requirement (Sj) untuk tiap produk. Sebagai contoh, perhitungan untuk produk

grade AA adalah:

=

=

7,12Perbandingan throughput (Tj) dan space requirement (Sj) untuk produk diranking dapat dilihat pada Tabel 5.19.

Tabel 5.19. Perbandingan Throughput (Tj) dan Space Requirement (Sj)

No. Jenis

5.3.3. Perhitungan Jarak Perjalanan (Distance Travel) Antara Tiap Slot

Penyimpanan dengan Titik I/O

5.3.3.1. Alternatif I

Jumlah slot yang dibutuhkan adalah 40 slot. Tiap slot akan dihitung jaraknya dari titik I/O dengan menggunakan garis lurus. Salah satu pertimbangan dalam menghitung jarak adalah lebarnya gang pada gudang. Ukuran lebar gang pada gudang dapat dihitung dengan menghitung panjang diagonal dari material handling yang akan dipakai. Material handling yang dipakai adalah forklift.

Ukuran panjang diagonal forklift dapat dihitung sebagai berikut: Panjang diagonal =

= =3,6 m2