USULAN PERBAIKAN TATA LETAK GUDANG PRODUK JADI

DENGAN MENGGUNAKAN METODE DEDICATED STORAGE

DI PT. CAHAYA KAWI ULTRA POLYINTRACO

TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian Dari Syarat-Syarat Memperoleh Gelar Sarjana Teknik

Oleh

FIKRIE ABDULLAH

040403023

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

MEDAN

USULAN PERBAIKAN TATA LETAK GUDANG PRODUK JADI

DENGAN MENGGUNAKAN METODE DEDICATED STORAGE

DI PT. CAHAYA KAWI ULTRA POLYINTRACO

TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian dari Syarat-Syarat Memperoleh Gelar Sarjana Teknik

Oleh

FIKRIE ABDULLAH

040403023

Disetujui Oleh :

Dosen Pembimbing I Dosen Pembimbing II

(Ir. Tanib S. Tjolia, M.Eng) (Ir. Mangara M. Tambunan, M.Sc)

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

MEDAN

KATA PENGANTAR

Puji dan syukur penulis sampaikan ke hadirat Allah SWT karena atas

semua berkat, rahmat dan lindunganNya sehingga penulis dapat menyelesaikan

Tugas Sarjana ini.

Kegiatan penelitian dilakukan di PT. Cahaya Kawi Ultra Polyintraco yang

merupakan salah satu dari beberapa syarat yang telah ditentukan untuk dapat

memperoleh gelar Sarjana Teknik di Departemen Teknik Industri, Fakultas

Teknik, Universitas Sumatera Utara.

Adapun judul Tugas Sarjana ini adalah “Usulan Perbaikan Tata Letak

Gudang Produk Jadi dengan Menggunakan Metode Dedicated Storage di PT.

Cahaya Kawi Ultra Polyintraco”.

Penulis menyadari bahwa masih banyak terdapat kekurangan pada Tugas

Sarjana ini, oleh karena itu penulis mengharapkan adanya kritik dan saran dari

pembaca untuk dapat menyempurnakan Tugas Sarjana ini.

Akhir kata penulis mengucapkan terima kasih dan semoga tugas sarjana

ini bermanfaat bagi seluruh pembaca dan kita semua.

UNIVERSITAS SUMATERA UTARA, MEDAN PENULIS

UCAPAN TERIMA KASIH

Pada kesempatan ini penulis hendak mengucapkan terima kasih kepada

semua pihak yang telah memberikan bantuan, saran dan motivasi sehingga penulis

dapat menyelesaikan Tugas Sarjana ini dengan baik, yaitu kepada:

1. Bapak Ir. Tanib S. Tjolia M. Eng, sebagai Dosen Pembimbing I atas

bimbingan dan arahan yang diberikan kepada penulis untuk menyelesaikan

Tugas Sarjana ini.

2. Bapak Ir. Mangara M. Tambunan M.Sc, sebagai Dosen Pembimbing II

atas bimbingan, masukan dan arahan yang diberikan kepada penulis untuk

menyelesaikan Tugas Sarjana ini.

3. Bapak Ir. Charil Harahap, selaku Manager Produksi PT. Cahaya Kawi

Ultra Polyintraco yang telah meluangkan waktunya untuk membantu

penulis memperoleh data yang diperlukan.

4. Bapak Ir. Zul Hairi, selaku Manager Personalia PT. Cahaya Kawi Ultra

Polyintraco yang telah memperbolehkan penulis untuk melakukan

penelitian.

5. Ibu Ir. Rosnani Ginting, MT selaku Ketua Departemen Teknik Industri,

Fakultas Teknik, Universitas Sumatera Utara yang selalu mengingatkan

6. Bapak Ir. Ukurta Tarigan MT, selaku Kepala Laboratorium Tata Letak

Pabrik dan Pemindahan Bahan yang telah memberikan penulis kesempatan

menjadi asisten.

7. Keluarga tercinta yang selalu memberikan dukungan yang luar biasa besar:

Papa, Mama, Kak Fenie, Bang Kadie, Bang Rurie, Bang Rizal serta Raisya

yang telah memberikan doa, motivasi dan materi kepada penulis.

8. Ilham, Ari, Naldi, Roy, Zuna, Ella, Chacha, Fika, Maya, Dira dan

teman-teman stambuk 2004 lainnya sebagai teman-teman penulis yang telah

memberikan semangat, hiburan, doa dan pikirannya selama penulis

menjalani masa perkuliahan.

9. Seluruh asisten Laboratorium Tata Letak Pabrik dan Pemindahan Bahan:

Fernando, Alvensius, Yurianto, M. Ilham, Imanuel, Herman, Martohap,

Dameyanti, Valentine, Yetti dan Elfrida NDT yang memberikan

DAFTAR ISI

BAB HALAMAN

LEMBAR PENGESAHAN

KATA PENGANTAR ... iv

UCAPAN TERIMA KASIH ... v

DAFTAR ISI ... vii

DAFTAR TABEL ... xiii

DAFTAR GAMBAR ... xiv

DAFTAR LAMPIRAN ... xv

RINGKASAN ... xvi

I PENDAHULUAN ... I-1

1.1. Latar Belakang Permasalahan ... I-1

1.2. Rumusan Permasalahan ... I-2

1.3. Tujuan Penelitian dan Manfaat Penelitian ... I-2

1.4. Pembatasan Masalah dan Asumsi Penelitian ... I-3

1.5. Sistematika Penulisan Tugas Akhir ... I-4

II GAMBARAN UMUM PERUSAHAAN ... II-1

2.1. Sejarah Perusahaan ... II-1

2.2. Ruang Lingkup Bidang Usaha ... II-2

2.3. Organisasi dan Manajemen ... II-3

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

2.3.2. Uraian Tugas dan Tanggung Jawab ... II-3

2.3.3. Tenaga Kerja dan Jam Kerja Perusahaan ... II-8

2.3.3.1. Tenaga Kerja ... II-8

2.3.3.2. Jam Kerja ... II-10

2.3.4. Sistem Pengupahan... II-11

2.3.4.1. Tunjangan ... II-12

2.3.4.2. Fasilitas ... II-13

2.4. Proses Produksi ... II-14

2.4.1. Bahan ... II-14

2.4.1.1. Bahan Baku ... II-14

2.4.1.2. Bahan Tambahan ... II-17

2.4.1.3. Bahan Penolong ... II-18

2.4.2. Uraian Proses Produksi ... II-18

2.4.2.1. Pembuatan Sandaran Spring Bed ... II-19

2.4.2.2. Pembuatan Matras Spring Bed ... II-20

2.4.2.3. Pembuatan Dipan Spring Bed ... II-22

2.5. Mesin dan Peralatan ... II-26

2.5.1. Mesin Produksi ... II-26

2.5.2. Peralatan ... II-30

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

2.5.4. Safety and Fire Protection ... II-31

2.5.5. Waste Treatment ... II-32

2.5.6. Maintenance ... II-32

III LANDASAN TEORI ... III-1

3.1. Gudang ... III-1

3.1.1. Definisi Gudang ... III-1

3.2. Pengertian Tata Letak Pabrik ...III-6

3.3. Tujuan Tata Letak Pabrik ...III-7

3.4. Prinsip Dasar dalam Tata Letak Pabrik ...III-8

3.5. Jenis Persoalan Tata Letak Pabrik ...III-11

3.6. Metode Dedicated Storage ...III-14

3.6.1. Penempatan Produk pada Lokasi Penyimpanan/Penarikan ...III-15

3.7. Pemindahan Bahan ...III-19

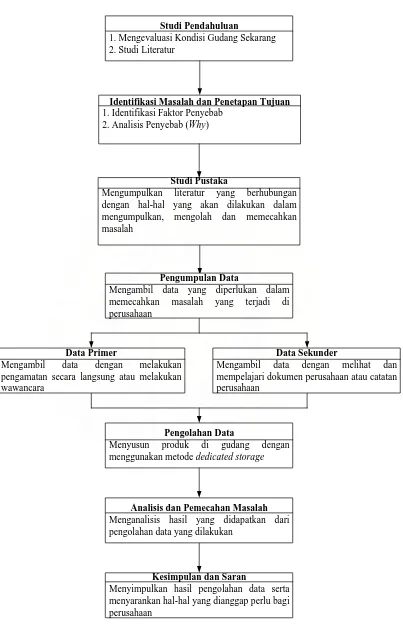

IV METODOLOGI PENELITIAN ...IV-1

4.1. Studi Pendahuluan ...IV-1

4.2. Perumusan Masalah ...IV-3

4.3. Tujuan Penelitian ...IV-3

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

4.5. Pengumpulan Data ...IV-4

4.5.1. Data Primer ...IV-3

4.5.2. Data Sekunder ...IV-4

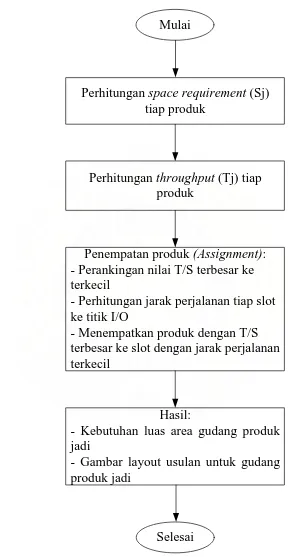

4.6. Pengolahan Data ...IV-5

4.6.1. Space Requirement (Kebutuhan Ruang) ...IV-5

4.6.2. Perhitungan Throughput ...IV-5

4.6.3. Penempatan Produk (Assignment) ...IV-5

4.7. Analisis dan Pemecahan Masalah ...IV-7

4.8. Kesimpulan dan Saran ...IV-8

V PENGUMPULAN DAN PENGOLAHAN DATA ...V-1

5.1. Pengumpulan Data ...V-1

5.1.1. Data Jenis Produk ...V-1

5.1.2. Data Penerimaan, Pengiriman dan Penyimpanan Tiap

Jenis Produk ...V-1

5.2. Pengolahan Data ...V-5

5.2.1. Space Requirement (Kebutuhan Ruang) ...V-5

5.2.1.1. Space Requirement (Kebutuhan Ruang)

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

5.2.1.2. Space Requirement (Kebutuhan Ruang)

untuk Dipan ...V-7

5.2.1.3. Space Requirement (Kebutuhan Ruang)

untuk Sandaran ...V-7

5.2.2. Perhitungan Throughput ...V-8

5.2.2.1. Perhitungan Throughput untuk Matras ...V-9

5.2.2.2. Perhitungan Throughput untuk Dipan ...V-9

5.2.2.3. Perhitungan Throughput untuk Sandaran ...V-10

5.2.3. Penempatan Produk (Assignment) ...V-10

5.2.4. Jarak Perjalanan Total ...V-17

5.2.5. Perancangan Layout Usulan untuk Gudang Produk Jadi ...V-18

5.3. Standard Operation Procedure (SOP) Sekarang dan Usulan ...V-20

5.3.1. SOP Sekarang ...V-20

5.3.2. SOP Usulan ...V-21

VI ANALISA PEMECAHAN MASALAH ...VI-1

6.1. Hasil Penempatan Produk (Assignment) ...VI-1

6.2. Jarak Perjalanan Total ...VI-4

6.3. Layout Gudang ...VI-4

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

6.5. Evaluasi SOP ... VI-6

VII KESIMPULAN DAN SARAN ...VII-1

7.1. Kesimpulan ...VII-1

DAFTAR TABEL

TABEL HALAMAN

2.1. Perincian Jumlah Tenaga Kerja pada PT. CAKUP... II-9

2.2. Jam Kerja PT. CAKUP ... II-11

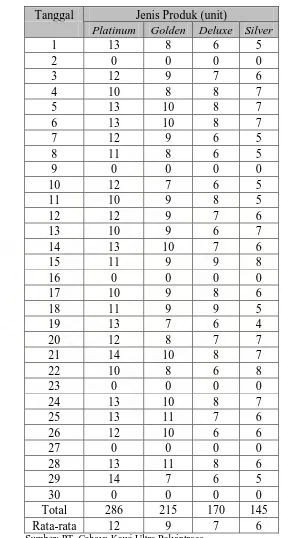

5.1. Data Produksi Harian Tiap Jenis Produk Spring Bed ... V-2

5.2. Data Penjualan Harian Tiap Jenis Produk Spring Bed ... V-3

5.3. Data Penyimpanan Harian Tiap Jenis Produk Spring Bed ... V-4

5.4. Space Requirement (Kebutuhan Ruang) Matras ...V-6

5.5. Space Requirement (Kebutuhan Ruang) Dipan ...V-7

5.6. Throughput untuk Tiap Jenis Matras ...V-9

5.7. Throughput untuk Tiap Jenis Dipan ...V-10

5.8. Throughput untuk Tiap Jenis Sandaran ...V-10

5.9. Perbandingan Throughput (Tj) dan Storage (Sj) untuk Matras ...V-11

5.10. Perbandingan Throughput (Tj) dan Storage (Sj) untuk Dipan ...V-11

5.11. Jarak Perjalanan Antara Tiap Slot dengan Titik I/O ...V-14

5.12. Penempatan Produk pada Tiap Slot ...V-15

DAFTAR GAMBAR

GAMBAR HALAMAN

2.1. Struktur Organisasi PT. CAKUP ... II-4

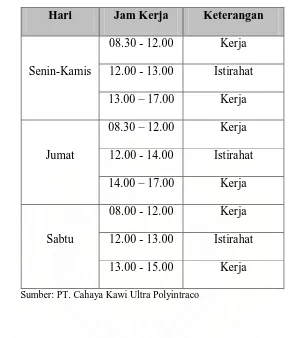

2.2. Block Diagram Matras Spring Bed ... II-24

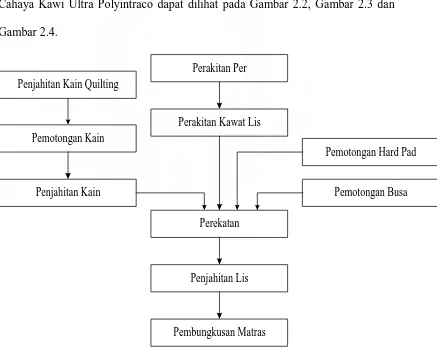

2.3. Block Diagram Sandaran Spring Bed ... II-25

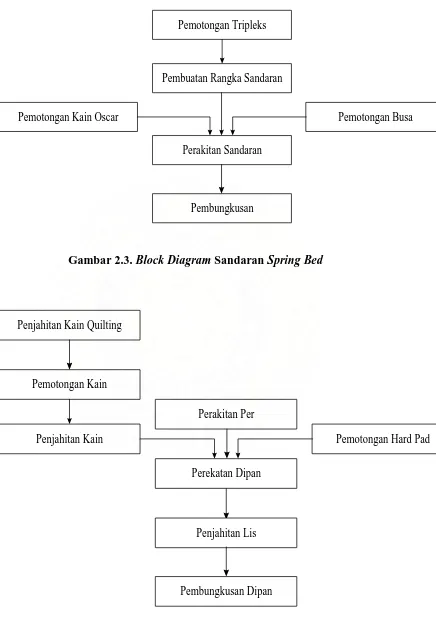

2.4. Block Diagram Dipan Spring Bed ... II-25

4.1 Block Diagram Penelitian...IV-2

4.2. Block Diagram Langkah-Langkah Pengolahan Data ...IV-6

5.1. Dimensi Slot pada Gudang Tampak Depan ...V-18

5.2. Dimensi Slot pada Gudang Tampak Samping ... V-19

DAFTAR LAMPIRAN

LAMPIRAN HALAMAN

1. Layout Gudang PT. CAKUP Sekarang ... L-1

2. Surat Permohonan Tugas Sarjana ... L-2

3. Surat Penetapan Tugas Sarjana ... L-3

4. Surat Penjajakan ... L-4

5. Surat Balasan dari Perusahaan ... L-5

RINGKASAN

PT. Cahaya Kawi Ultra Polyintraco (PT. CAKUP) merupakan pabrik yang memproduksi spring bed dengan merk dagang Big Land. Permasalahan yang sering dihadapi oleh PT. Cahaya Kawi Ultra Polyintraco (PT. CAKUP) adalah aliran produk jadi yang masuk dan keluar dari gudang produk jadi tidak terkoordinasi dengan baik. Apabila aliran produk tidak lancar maka akan menghambat proses aliran produk yang akan disimpan ke gudang maupun yang akan dikeluarkan dari gudang.

Tujuan dari penelitian ini adalah untuk menentukan kebutuhan luas area gudang produk jadi dan merancang tata letak usulan gudang produk jadi, yang dapat mempermudah proses penyimpanan dan penarikan barang dari gudang produk jadi dengan tetap mempertahankan luas gudang yang sudah ada dengan menggunakan metode dedicated storage sehingga aliran produk yang masuk dan keluar dari gudang produk jadi dapat terkoordinasi dengan baik dan penggunaan daerah penyimpanan pada gudang produk jadi akan menjadi optimal.

Untuk pengolahan data akan digunakan metode dedicated storage, dimana metode ini dapat memberikan solusi dalam penyusunan produk di gudang untuk mengoptimalkan penggunaan areal yang tersedia di gudang. Dengan demikian dapat diketahui berapa sebenarnya kebutuhan areal yang dibutuhkan oleh gudang produk jadi.

Metode dedicated storage menyusun produk dengan menempatkan satu produk pada satu lokasi penyimpanan saja. Lokasi penyimpanan disebut dengan

slot. Penempatan ini didasarkan pada perbandingan aktivitas tiap produk dengan

kebutuhan ruang yang dibutuhkan produk tersebut. Kemudian perbandingan aktivitas dengan kebutuhan dirankingkan sehingga didapat urutan produk dengan perbandingan aktivitas/kebutuhan ruang dari yang terbesar sampai yang terkecil.

Dengan adanya rancangan penyusunan dengan metode dedicated storage ini diharapkan produk yang akan disimpan dapat menempati lokasi yang tetap

(fixed) untuk memudahkan operator dalam menyimpan dan mengambil produk

BAB I

PENDAHULUAN

1.1. Latar Belakang Permasalahan

Dalam sebuah pabrik, banyak faktor yang mendukung berjalannya proses

produksi pabrik tersebut, diantaranya adalah bagian perencanaan produksi, bagian

penerimaan material (receiving), bagian pengiriman produk (shipping), bagian

pergudangan (warehousing), dan masih banyak lainnya. Gudang merupakan salah

satu bagian terpenting dalam aktivitas produksi, karena disanalah terjadinya aliran

barang, informasi dan biaya.

Gudang adalah tempat menyimpan material, bahan baku, produk jadi,

peralatan dan lain-lain. Tujuan utama dari sistem pergudangan adalah untuk

mengurus dan menyimpan barang-barang yang siap untuk didistribusikan

sehingga barang tersebut dapat diterima pelanggan tepat pada waktu yang

diinginkan pelanggan.

Permasalahan yang sering dihadapi oleh PT. Cahaya Kawi Ultra Polyintraco

(PT. CAKUP) adalah aliran produk jadi yang masuk dan keluar dari gudang

produk jadi tidak terkoordinasi dengan baik. Tentu saja hal ini akan menyulitkan

operator dan material handling yang digunakannya dalam mengatur produk yang

akan disimpan maupun diambil di gudang produk jadi karena diperlukan waktu

pencarian produk dan jarak tempuh yang tidak tetap setiap kali proses

pengambilan atau penyimpanan produk dilakukan. Setiap produk tentu saja harus

tidak lancar maka akan menghambat proses aliran produk yang akan disimpan ke

gudang maupun yang akan dikeluarkan dari gudang.

Untuk itu perlu dilakukan penataan lokasi penyimpanan produk pada

gudang produk jadi dengan menggunakan metode dedicated storage sehingga

aliran produk yang masuk dan keluar dari gudang produk jadi dapat terkoordinasi

dengan baik dan penggunaan daerah penyimpanan pada gudang produk jadi akan

menjadi optimal.

1.2.Rumusan Permasalahan

Faktor penyebab terjadinya masalah yang sering dialami di PT. CAKUP

adalah penempatan produk pada gudang produk jadi disusun secara sembarangan

tanpa didasari oleh pertimbangan-petimbangan yang perlu dilakukan dalam

menempatkan produk seperti besarnya permintaan terhadap produk, jumlah slot

yang dibutuhkan, jenis produk dan tipe produk yang akan disimpan di gudang.

Setiap produk yang akan disimpan di gudang tidak memiliki tempat yang tetap

(fixed) di gudang.

1.3.Tujuan dan Manfaat Penelitian

Tujuan dari penelitian ini adalah untuk menentukan kebutuhan luas area

untuk gudang produk jadi dan merancang tata letak usulan gudang produk jadi,

yang dapat mempermudah proses penyimpanan dan penarikan barang dari gudang

produk jadi dengan tetap mempertahankan luas gudang yang sudah ada dengan

Manfaat yang diharapkan dapat diperoleh dari penelitian ini adalah:

a. Meningkatkan kemampuan bagi mahasiswa dalam menerapkan teori yang

didapat di bangku kuliah dengan mengaplikasikannya di lapangan.

b. Mempererat kerjasama antara perusahaan dengan Departemen Teknik Industri

USU.

c. Sebagai masukan dan sumbangan pemikiran bagi pihak perusahaan untuk

perbaikan layout gudang produk jadi.

1.4. Pembatasan Masalah dan Asumsi Penelitian

Batasan-batasan yang digunakan dalam penelitian ini antara lain:

a. Pengamatan hanya dilakukan pada gudang produk jadi pada PT. Cahaya Kawi

Ultra Polyintraco.

b. Analisis tata letak hanya untuk menata letak penyimpanan produk jadi pada

gudang produk jadi.

c. Tidak memperhitungkan biaya perencanaan tata letak gudang yang baru.

d. Penelitian hanya dilakukan pada produk spring bed.

Asumsi-asumsi yang digunakan dalam penelitian ini antara lain:

a. Kondisi perusahaan tidak berubah selama penelitian.

b. Tidak ada penambahan jenis produk baru di PT. Cahaya Kawi Ultra

Polyintraco.

c. Proses produksi berlangsung secara normal.

d. Seluruh data yang diperoleh dari perusahaan maupun dari sumber lainnya

1.5. Sistematika Penulisan Tugas Akhir

Sistematika yang digunakan dalam penulisan tugas akhir ini adalah

sebagai berikut :

JUDUL

LEMBAR PENGESAHAN

KATA PENGANTAR

UCAPAN TERIMA KASIH

DAFTAR ISI

DAFTAR TABEL

DAFTAR GAMBAR

DAFTAR LAMPIRAN

RINGKASAN

BAB I PENDAHULUAN

Bab ini berisi latar belakang masalah, perumusan masalah, tujuan dan

manfaat penelitian, pembatasan masalah dan asumsi penelitian, serta

sistematika penulisan tugas akhir.

BAB II GAMBARAN UMUM PERUSAHAAN

Bab ini berisi sejarah dan gambaran umum perusahaan, organisasi

dan manajemen serta proses produksi.

BAB III LANDASAN TEORI

Bab ini berisi teori-teori yang digunakan dalam analisis pemecahan

BAB IV METODOLOGI PENELITIAN

Bab ini berisi tahapan-tahapan penelitian mulai dari persiapan hingga

penyusunan laporan tugas akhir.

BAB V PENGUMPULAN DAN PENGOLAHAN DATA

Bab ini berisi data-data primer dan sekunder yang diperoleh dari

penelitian serta pengolahan data yang membantu dalam pemecahan

masalah.

BAB VI ANALISIS PEMECAHAN MASALAH

Bab ini berisi analisis hasil pengolahan data dan pemecahan masalah.

BAB VII KESIMPULAN DAN SARAN

Bab ini berisi kesimpulan yang didapat dari hasil pemecahan masalah

dan saran-saran yang diberikan kepada pihak perusahaan.

DAFTAR PUSTAKA

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

PT. Cahaya Kawi Ultra Polyintraco (PT. CAKUP) terletak di Jl. Eka Surya

Gg. Sidodadi Lingk. XXII Kelurahan Gedung Johor, Deli Tua, Medan didirikan

pada tahun 1989. Perusahaan ini merupakan salah satu anak perusahaan dari PT.

Cahaya Buana Group. Induk perusahaan ini bernama PT. Cahaya Buana Intitama

yang mempunyai filosofi unggul berkarya dan puas bekerjasama. Induk

perusahaan ini berlokasi di daerah Bogor, Jawa Barat. PT. Cahaya Buana Group

memiliki empat jenis anak perusahaan yang bergerak di bidang manufacturing,

trading, distributor, dan retail.

PT. CAKUP merupakan anak perusahaan dari PT. Cahaya Buana Group

yang bergerak di bidang manufacturing, dimana perusahaan ini memproduksi

spring bed dengan merek dagang Big Land.

PT. Cahaya Buana Group mempunyai tekad untuk menjadi perusahaan

furniture yang memimpin pasar dan memiliki citra positif serta kondusif bagi

semua pihak sehingga diakui sebagai aset nasional. Big Land Spring bed yang

merupakan produk dari PT. CAKUP merupakan anggota dari International Sleep

Products Association (ISPA) yang merupakan lembaga bagi perusahaan-

2.2. Ruang Lingkup Bidang Usaha

PT. CAKUP memfokuskan usahanya pada pembuatan spring bed. Spring

bed yang diproduksi merupakan tempat tidur yang siap dipasarkan kepada

konsumen langsung maupun distributor dengan daerah pemasaran di seluruh

Sumatera Utara dengan fokus utama di daerah kota Medan, Aceh, Sibolga,

Padang Sidempuan, Nias, Kisaran, Rantau Prapat, Tanjung Balai. Selain itu, PT.

CAKUP juga menjadi distributor produk-produk furniture seperti kursi kantor,

meja belajar, lemari pakaian dan sebagainya.

Perusahaan ini berproduksi berdasarkan stok (make to stock). Spring bed

Big Land terdiri dari empat jenis, yaitu :

1. Platinum Pillowtop

2. Golden

3. Deluxe

4. Silver

Perbedaan dari keempat jenis spring bed ini terletak pada jenis kain yang

digunakan, banyaknya sisipan yang digunakan dan ketebalan kain quilting yang

dipakai.

Selain di Medan, PT. CAKUP juga memiliki kantor perwakilan di daerah-

daerah lain di Indonesia meliputi Bogor, Padang, Palembang, Jakarta, dan lain-

2.3. Organisasi dan Manajemen

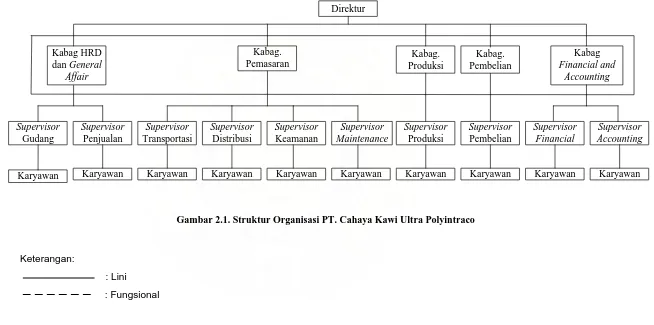

2.3.1. Struktur Organisasi PT. CAKUP

Struktur organisasi yang digunakan PT. CAKUP adalah berbentuk

campuran (lini dan fungsional). Struktur organisasi bentuk lini dapat dilihat

dengan adanya pembagian tugas, wewenang dan tanggung jawab dari pimpinan

tertinggi kepada unit-unit organisasi yang berada di bawahnya dalam bidang

pekerjaan tertentu secara langsung, serta pemberian wewenang dan tanggung

jawab yang bergerak vertikal ke bawah dengan pendelegasian yang tegas melalui

jenjang hirarki yang ada. Struktur organisasi fungsional dapat dilihat dengan

adanya pemisahan/pembagian tugas, pendelegasian wewenang serta pembatasan

tanggung jawab yang tegas pada setiap bidang yaitu produksi, personalia, dan

pemasaran berdasarkan fungsinya masing-masing dalam struktur organisasinya.

Hal ini dibuat sesuai dengan kebutuhan serta kelancaran dan kemajuan usaha

organisasi dalam mencapai tujuan perusahaan. Struktur organisasi PT. CAKUP

dapat dilihat pada Gambar 2.1.

2.3.2. Uraian Tugas dan Tanggung Jawab

Untuk menggerakkan suatu organisasi dibutuhkan personil yang

memegang jabatan tertentu dalam organisasi dimana masing-masing personil

mempunyai tugas dan tanggung jawab sesuai dengan jabatannya. Tanggung jawab

yang diberikan harus seimbang dengan wewenang yang diterima.

Uraian tugas dan tanggung jawab pada masing-masing bagian PT.

Direktur Kabag. Pemasaran Kabag HRD dan General Affair Kabag. Produksi Kabag. Pembelian Kabag Financial and Accounting Supervisor Gudang Supervisor Penjualan Karyawan Karyawan Supervisor Transportasi Supervisor Distribusi Karyawan Karyawan Supervisor Keamanan Supervisor Maintenance Karyawan Karyawan Supervisor Produksi Karyawan Supervisor Pembelian Karyawan Supervisor Financial Karyawan Supervisor Accounting Karyawan

Gambar 2.1. Struktur Organisasi PT. Cahaya Kawi Ultra Polyintraco

Keterangan:

: Lini

1. Direktur

- Pemimpin tertinggi di perusahaan yang menetapkan langkah- langkah

pokok dalam melaksanakan kebijakan dan sasaran- sasaran perusahaan.

- Menyetujui dan menandatangani surat- surat penting yang berkenaan

dengan perusahaan.

- Bertanggungjawab atas semua kegiatan operasional perusahaan serta

kontinuitas kegiatan perusahaan dan bertindak sebagai Management

Representative.

2. Kepala Divisi Produksi

- Bertanggung jawab atas semua kegiatan produksi di lantai pabrik dan

memproduksi produk yang berkualitas.

- Bertanggung jawab sebagai Deputy Management Representative.

- Melaksanakan rencana kerja operasional pabrik agar berjalan lancar dan

memenuhi target.

- Melakukan pembinaan sumber daya manusia di lingkungan pabrik.

3. Kepala Divisi Pemasaran

- Bertanggung jawab atas semua aktivitas keuangan perusahaan.

- Bertanggung jawab atas peningkatan kuantitas penjualan melalui strategi-

strategi pemasaran.

4. Kepala Divisi Finance and Accounting

- Bertanggung jawab atas semua aktivitas keuangan perusahaan.

- Bertanggung jawab atas semua yang berhubungan dengan pembelian

5. Kepala Divisi Pembelian

- Melakukan pemilihan dan evaluasi atas supplier.

- Mengawasi efektivitas dan efisiensi pembelian.

- Mengeluarkan Purchasing Order (PO).

6. Kepala Divisi Human Resources Development dan General affair

- Bertanggung jawab atas seluruh kegiatan administrasi guna menunjang

kontinuitas operasional perusahaan.

- Bertanggung jawab atas kegiatan yang berhubungan dengan sumber daya

manusia dalam perusahaan.

7. Supervisor Produksi

- Bertanggung jawab atas seluruh proses pembuatan spring bed.

- Bertanggung jawab atas pengendalian kualitas spring bed yang

diproduksi.

- Bertanggung jawab atas jumlah produk yang diproduksi.

8. Supervisor Maintenance

- Bertanggung jawab atas seluruh kelangsungan mesin-mesin yang

dioperasikan.

- Bertanggung jawab atas pemeliharaan mesin dan peralatan.

9. Supervisor Financial

- Bertanggung jawab langsung kepada Kepala Divisi Finance and

Accounting sehubungan dengan setiap kegiatan financial.

10. Supervisor Accounting

- Bertanggung jawab langsung kepada Kepala Divisi Finance and

Accounting sehubungan dengan setiap pembayaran pajak.

- Melaporkan serta membuat pembukuan atas setiap kegiatan pembelian.

11. Supervisor Pembelian

- Bertanggung jawab langsung kepada Kepala Divisi Pembelian

sehubungan dengan setiap kegiatan pembelian.

- Melaporkan serta membuat pembukuan atas setiap kegiatan pembelian.

12. Supervisor Keamanan

- Bertanggung jawab langsung kepada Kepala Divisi HRD dan General

affair sehubungan dengan setiap kegiatan keamanan.

- Melaporkan serta membuat pembukuan atas kegiatan keamanan.

13. Supervisor Distribusi

- Bertanggung jawab langsung kepada Kepala Divisi HRD dan General

affair sehubungan dengan setiap kegiatan distribusi.

- Melaporkan serta membuat pembukuan atas kegiatan distribusi.

14. Supervisor Gudang

- Bertanggung jawab langsung kepada Kepala Divisi Pemasaran

sehubungan dengan setiap kegiatan gudang.

- Melaporkan serta membuat pembukuan atas kegiatan gudang.

15. Supervisor Transportasi

- Bertanggung jawab langsung kepada kepala HRD dan General affair

- Melaporkan serta membuat pembukuan atas kegiatan distribusi

16. Supervisor Penjualan

- Bertanggung jawab langsung kepada kepala HRD dan General affair

sehubungan dengan setiap kegiatan penjualan.

- Melaporkan serta membuat pembukuan atas kegiatan penjualan

17.Karyawan

- Karyawan bekerja sesuai dengan job description yang telah ditetapkan

perusahaan.

2.3.3. Tenaga Kerja dan Jam Kerja Perusahaan

2.3.3.1. Tenaga Kerja

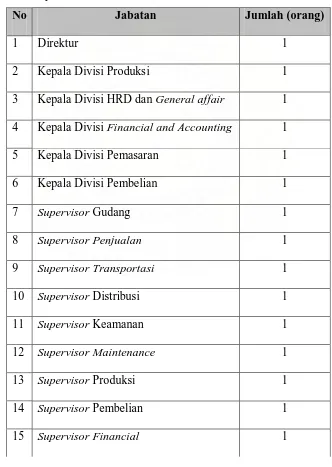

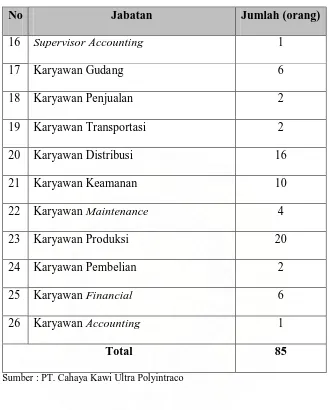

Jumlah tenaga kerja pada PT. Cahaya Kawi Ultra Polyintraco sebanyak 85

orang, yang terdiri dari staf dan karyawan. Yang dapat digolongkan staf pekerja

pada tingkat kepala divisi dan kepala bagian (supervisor) dan yang digolongkan

sebagai karyawan adalah pekerja langsung pada bagian produksi juga termasuk

satpam. Status karyawan dalam perusahaan ini dibagi atas dua jenis berdasarkan

frekuensi penggajiannya, yaitu:

1. Karyawan bulanan dengan gaji yang dibayar sekali dalam sebulan sesuai

dengan klasifikasi skala penggajian yang dibagi-bagi dalam golongan

tertentu. Yang termasuk karyawan bulanan adalah direktur sampai dengan

2. Karyawan mingguan dengan gaji yang dibayar dua minggu sekali. Yang

termasuk karyawan mingguan adalah semua karyawan baik dari karyawan

gudang sampai dengan karyawan bagian accounting.

Perincian jumlah tenaga kerja yang ada di PT. CAKUP dapat dilihat pada

Tabel 2.1.

Tabel 2.1. Perincian Jumlah Tenaga Kerja pada PT. Cahaya Kawi Ultra Polyintraco

No Jabatan Jumlah (orang)

1 Direktur 1

2 Kepala Divisi Produksi 1

3 Kepala Divisi HRD dan General affair 1

4 Kepala Divisi Financial and Accounting 1

5 Kepala Divisi Pemasaran 1

6 Kepala Divisi Pembelian 1

7 Supervisor Gudang 1

8 Supervisor Penjualan 1

9 Supervisor Transportasi 1

10 Supervisor Distribusi 1

11 Supervisor Keamanan 1

12 Supervisor Maintenance 1

13 Supervisor Produksi 1

14 Supervisor Pembelian 1

Tabel 2.1. Perincian Jumlah ... (Lanjutan)

No Jabatan Jumlah (orang)

16 Supervisor Accounting 1

17 Karyawan Gudang 6

18 Karyawan Penjualan 2

19 Karyawan Transportasi 2

20 Karyawan Distribusi 16

21 Karyawan Keamanan 10

22 Karyawan Maintenance 4

23 Karyawan Produksi 20

24 Karyawan Pembelian 2

25 Karyawan Financial 6

26 Karyawan Accounting 1

Total 85

Sumber : PT. Cahaya Kawi Ultra Polyintraco

2.3.3.2. Jam Kerja

Pengaturan jam kerja pada PT. Cahaya Kawi Ultra Polyintraco

berdasarkan syarat kerja umum yaitu setiap pekerja mempunyai 7-8 jam kerja per

hari dan bekerja 6 hari dalam seminggu (senin sampai sabtu). Apabila waktu

kerja lebih dari 8 jam per hari maka jam kerja berikutnya terhitung sebagai

lembur. Pembagian jam kerja pada PT. Cahaya Kawi Ultra Polyintraco dapat

Tabel 2.2. Jam Kerja PT. Cahaya Kawi Ultra Polyintraco

Hari Jam Kerja Keterangan

Senin-Kamis

08.30 - 12.00 Kerja

12.00 - 13.00 Istirahat

13.00 – 17.00 Kerja

Jumat

08.30 – 12.00 Kerja

12.00 - 14.00 Istirahat

14.00 – 17.00 Kerja

Sabtu

08.00 - 12.00 Kerja

12.00 - 13.00 Istirahat

13.00 - 15.00 Kerja

Sumber: PT. Cahaya Kawi Ultra Polyintraco

2.3.4. Sistem Pengupahan dan Fasilitas yang Digunakan

Unit organisasi yang terkait dalam sistem penggajian dan pengupahan

pada PT. Cahaya Kawi Ultra Polyintraco dilakukan dan ditangani oleh bagian

Finance and Accounting. Pengawasan sistem penggajian dan pengupahan terdiri

atas :

1. Prosedur pembuatan daftar gaji

2. Prosedur pembayaran gaji

PT. Cahaya Kawi Ultra Polyintraco menerapkan sistem pencatatan waktu

hadir dengan menggunakan clock card dan apabila clock card tersebut rusak,

maka pencatatan dilakukan secara manual oleh bagian satpam.

Sistem penggajian pada PT. Cahaya Kawi Ultra Polyintraco bervariasi.

Untuk direktur sampai dengan supervisor penggajian dilakukan pada akhir tanggal

setiap bulannya, sedangkan untuk karyawan, mulai dari karyawan gudang sampai

karyawan accounting penggajian dilakukan setiap 2 minggu sekali. Perusahaan

juga memberikan upah lembur kepada karyawan yang bekerja diatas jam kerja

normal dengan perhitungan sebagai berikut :

1. Untuk Hari Biasa

a. Untuk satu jam lembur pertama adalah

2 1

1 (satu setengah) x upah per jam.

b. Untuk dua jam berikutnya adalah 2 x upah per jam.

Dimana upah kerja lembur per jam adalah 1/160 x gaji perbulan. Gaji

perbulan disesuaikan dengan UMR (Upah Minimum Regional).

2. Untuk Hari Besar/ Libur

Perhitungan upah lembur bagi karyawan yang bekerja pada hari libur dan hari

besar adalah 2 x gaji per hari kerja biasa.

2.3.4.1. Tunjangan

Selain gaji pokok dan upah lembur di atas, perusahaan juga memberikan

1. Tunjangan Hari Raya (THR)

Besarnya adalah tambahan satu bulan gaji bagi karyawan yang

mempunyai masa kerja lebih dari satu tahun.

2. Tunjangan Selama Sakit

Diberikan kepada karyawan yang sedang dalam perawatan sakit dan tidak

dapat bekerja yang dapat dinyatakan dengan surat keterangan dokter.

Hanya pekerja yang telah bekerja lebih dari 2 tahun yang mendapat

tunjangan ini.

3. Tunjangan Insentif

Diberikan dengan cara ditambahkan ke dalam upah karyawan sesuai

dengan prestasi kerja yang ditunjukkan masing- masing karyawan.

2.3.4.2. Fasilitas

Fasilitas lain yang diberikan perusahaan kepada karyawannya adalah:

• Jaminan Sosial Tenaga Kerja (JAMSOSTEK) dan Asuransi Jiwa

JAMSOSTEK diberikan kepada karyawan mingguan, sedangkan bagi

karyawan bulanan diberikan asuransi jiwa dari Manulife. Walaupun

kecelakaan kerja sangat kecil, PT. Cahaya Kawi Ultra Polyintraco tetap

melaksanakan program keselamatan kerja bagi karyawannya melalui jasa

JAMSOSTEK.

• Cuti

2.4. Proses Produksi

2.4.1. Bahan

2.4.1.1. Bahan Baku

Bahan baku merupakan semua bahan yang digunakan sebagai bahan dasar

serta memiliki komposisi terbesar dalam pembuatan produksi dimana sifat dan

bentuknya akan mengalami perubahan. Bahan baku yang digunakan dalam

memproduksi spring bed adalah:

1. Papan Tripleks

Papan tripleks yang digunakan memiliki ukuran 180 x 200 x 80 cm.

2. Rangka kayu

Rangka kayu yang digunakan memiliki ukuran 200 x 180 cm.

3. Per Spiral

Per ini berbentuk lilitan kawat besar berbentuk spiral. Diameter yang

digunakan beragam dengan tinggi per 15 cm. Koefisien elastisitas per

yang dipakai adalah 2,2 N/m.

4. Kain Quilting

Kain ini digunakan setelah busa dan matras. Fungsinya untuk menutup

busa. Untuk matras digunakan kain quilting yang ketebalannya 3 cm

sebanyak 2 x 180 x 200 cm, sedangkan untuk tabung digunakan kain

quilting dengan ketebalan 0,5 cm dan panjang sebesar 200 cm. Kain

5. Benang Nylon

Benang ini digunakan untuk seluruh proses penjahitan baik penjahitan

kain quilting maupun penjahitan tabung dan matras. Benang nylon yang

digunakan untuk seluruh proses penjahitan sebanyak 24,835 cm.

6. Peluru HR-22

Peluru ini berfungsi untuk merekatkan hard pad dan rakitan per pada

matras dan dipan.

7. Lateks

Lateks berfungsi untuk merekatkan busa dengan kain quilting pada matras

dan dipan.

8. Hard pad

Hard pad merupakan pelapis rakitan per pertama yang berfungsi untuk

meredam per. Hard pad yang digunakan berukuran 2 x 200 cm x 180 cm

yaitu untuk bagian atas dan bawah rakitan per.

9. Kain Blacu

Kain blacu digunakan sebagai penguat kain quilting pada saat proses

perekatan HR-22.

10.Per Bulat

Per bulat yang digunakan adalah per oval dengan diameter 2,5 mm dan

tinggi sebesar 15 cm. Umur per diperkirakan sekitar 15 tahun dengan

11.Per Pinggir

Per pinggir yang digunakan adalah per pinggir dengan diameter 3,5 mm

dengan tinggi sebesar 15 cm. Umur per diperkirakan sekitar 15 tahun

dengan koefisien elastisitas sebesar 2,2 N/m dan pengujian dilakukan oleh

pihak supplier. Per pinggir diletakkan di sekeliling rakitan per bulat.

12.Kawat Ulir

Kawat ulir yang digunakan memiliki diameter sebesar 1,4 mm yang

berfungsi sebagai penghubung antara per bulat yang satu dengan per bulat

lainnya dalam sebuah rakitan per.

13.Lis Kawat Ø 4,2 mm

Lis kawat yang digunakan memiliki diameter 4,2 mm yang berfungsi

membingkai rakitan per agar menjadi lebih kokoh.

14.Busa A II

Busa yang digunakan memiliki daya fleksibilitas (density) 24 kg/m3

dengan ketebalan 4 cm.

15.Busa S II

Busa S II memiliki spesifikasi yang sama dengan busa A II, tetapi

memiliki tingkat kekerasan yang lebih rendah jika dibandingkan dengan

busa A II.

16.Plastik Non woven

Plastik ini digunakan untuk menutup bagian belakang sandaran spring bed

dan bagian bawah dipan. Plastik non woven memiliki spesifikasi ketebalan

17.Mur

Mur digunakan untuk merakit kaki sandaran.

2.4.1.2. Bahan Tambahan

Selain menggunakan bahan baku juga digunakan bahan-bahan lain sebagai

bahan pelengkap dalam memudahkan proses dan meningkatkan kualitas produk

yang dihasilkan yang disebut dengan bahan tambahan. Bahan tambahan yang

ditambahkan pada produk sehingga menghasilkan suatu produk akhir yang siap

dipasarkan dapat berupa aksesoris atau kemasan. Bahan tambahan yang

digunakan dalam proses pembuatan spring bed adalah:

1. Label

Label Big Land digunakan untuk meyatakan merek dari spring bed tersebut.

2. Karton Sudut

Digunakan untuk membungkus produk pada saat pengiriman.

3. Sticker

Mencantumkan spesifikasi dari spring bed .

4. Isolatip

Isolatip digunakan untuk merekatkan semua bahan tambahan pada spring bed.

5. Plastik Mika

Digunakan untuk membungkus spring bed agar tidak kotor.

6. Plastik PE

Plastik PE dengan ketebalan sebesar 1 mm digunakan untuk membungkus

7. Kartu Garansi

Berfungsi memberikan jaminan produk kepada konsumen.

8. Lubang Angin Emas

Lubang angin emas digunakan agar terjadi pertukaran udara pada busa

sehingga busa tetap mengembang.

2.4.1.3. Bahan Penolong

Bahan penolong yaitu bahan yang ikut dalam proses tetapi tidak nampak

dalam produk akhir. PT. Cahaya Kawi Ultra Polyintraco tidak menggunakan

bahan penolong didalam proses pembuatan spring bed.

2.4.2. Uraian Proses Produksi

Secara umum proses pembuatan spring bed di PT. Cahaya Kawi Ultra

Polyintraco diklasifikasikan dalam 3 tahapan proses, yaitu :

A. Sandaran spring bed, terdiri dari beberapa stasiun yaitu :

1. Pemotongan

2. Perekatan

3. Pembungkusan

B. Matras spring bed, terdiri dari beberapa stasiun yaitu :

1. Perakitan Per

2. Pemotongan

3. Penjahitan

5. Penjahitan Lis

6. Pembungkusan

C. Dipan spring bed, terdiri dari beberapa stasiun yaitu :

1. Perakitan Per

2. Pemotongan

3. Penjahitan Kain Quilting

4. Penjahitan Lis

5. Perekatan

6. Pembungkusan

2.4.2.1. Pembuatan Sandaran Spring bed

1. Pemotongan

Tripleks dipotong secara manual dengan menggunakan gergaji tangan sesuai

dengan pola yang diinginkan. Tripleks lalu dilubangi untuk tempat meletakkan

kancing dengan menggunakan mesin bor. Busa dipotong mengikuti pola

rangka tripleks dengan menggunakan pisau. Pada sisi-sisi busa dibuat

goresan-goresan yang digunakan sebagai pola didalam pemotongan kain oscar. Setelah

itu, kain oscar dipotong sesuai dengan spesifikasi yang diinginkan.

2. Perekatan

Busa yang telah dipola direkatkan pada rangka sandaran menggunakan lateks.

Kancing sebanyak 16 buah direkatkan dengan menggunakan benang nylon.

menggunakan staples 3001J. Pada bagian tengah rangka yang telah di bor

dipasangkan logo Big Land dengan menggunakan benang nylon.

3. Pembungkusan

Langkah terakhir adalah perekatan plastik mika dengan staples 3001 J dan

pemasangan plastik produk non woven pada sisi belakang sandaran sambil

meletakkan kaki sandaran denga mur sebanyak 4 buah. Kemudian dilanjutkan

dengan merekatkan plastik PE pada sisi depan sandaran dengan isolatip.

2.4.2.2. Pembuatan Matras Spring bed

1. Perakitan Per

Per bulat dirakit dengan kawat lilitan membentuk balok yang berukuran 200 x

180 x 15 cm dengan menggunakan 500 buah per bulat yang berdiameter 2,5

mm dan 3 kg kawat lilitan. Kemudian rakitan per tersebut ditambah dengan

per pinggir 500 buah dengan diameter 3,5 mm dan diberi kawat lis dengan

diameter 4,2 mm. Per pingggir ditempatkan pada sekeliling bagian luar rakitan

per dengan menggunakan gun CL-73. Fungsi dari penembakan gun CL-73 ini

adalah untuk menguatkan konstruksi per dan menambah kekuatan tekan.

2. Penjahitan Kain Quilting

Kain polos yang telah melalui proses quilting dijahit di mesin dengan ukuran

50 x 2,1 m, dipotong sesuai spesifikasi matras spring bed 6 kaki yaitu untuk

matras atas dan matras bawah memiliki ukuran 2 x (200 x 180 x 3) cm dan

untuk tabung 2 x (200 +180) x 1 cm. Kemudian pemotongan kain blacu yang

untuk quilting atas dan bawah. Fungsi penjahitan kain blacu ini adalah untuk

menguatkan kain quilting pada saat penarikan dengan tembakan gun HR-22.

setelah itu dilakukan pemotongan hard pad dengan ukuran luas sama dengan

matras bawah dan atas. Kegunaan hard pad ini adalah untuk melapisi dan

meredam per. Pemotongan selanjutnya adalah pemotongan busa AII dan SII

dengan spesifikasi 2 x 200 x 180 x 4 cm untuk matras bawah dan atas dan

untuk tabung 2 x (200 + 180) x 4 cm. Busa AII bersifat lebih keras dibanding

busa SII sehingga didalam penggunaannya AII direkatkan dibawah atau yang

lebih dekat dengan per.

3. Penjahitan

Kain blacu dijahitkan disekeliling kain quilting.

4. Perekatan

Setelah rakitan per selesai selanjutnya melekatkan hard pad yang telah

dipotong pada sisi atas dengan tembakan gun HR-22. Setelah itu busa dan

kain quilting direkatkan dengan menggunakan lateks. Setelah selesai bagian

atas matras kemudian rakitan per dibalik untuk menyelesaikan rakitan bagian

bawah dan dilakukan hal yang sama seperti sebelumnya yaitu merekatkan

hard pad, busa dan kain quilting. Untuk bagian tabung yaitu sekeliling bagian

luar rakitan direkatkan busa dan kain quilting saja.

5. Penjahitan Lis

Lis yang dimaksud disini adalah kain lis panah emas yang akan merekatkan

matras atas dan bawah dengan tabung. Kain lis dijahit dengan mesin corner

dari lubang angin emas ini adalah untuk menambah keindahan pada matras

spring bed serta memberikan sirkulasi udara sehingga busa tetap empuk.

6. Pembungkusan

Langkah terakhir adalah meletakkan label, kartu garansi dan kartun sudut.

Kartun sudut berfungsi agar sudut-sudut spring bed terlindungi pada saat

distribusi karena sudutnya sangat mudah rusak. Setelah itu dibungkus dengan

menggunakan plastik mika yang direkatkan dengan menggunakan isolatip.

Kemudian sticker ukuran diletakkan pada plastik mika.

2.4.2.3. Pembuatan Dipan Spring bed

1. Perakitan Per

Per bulat dirakit dengan kawat lilitan membentuk balok yang berukuran 200 x

180 x 15 cm dengan menggunakan 500 buah per bulat yang berdiameter 2,5

mm dan 3 kg kawat lilitan. Kemudian rakitan per tersebut ditambah dengan

per pinggir 50 buah dengan diameter 3,5 dan diberi kawat lis dengan diameter

4,2 mm. Per pingggir ditempatkan pada sekeliling bagian luar rakitan per

dengan menggunakan gun CL-73. Fungsi dari penambahan ini adalah untuk

menguatkan konstruksi per dan menambah kekuatan tekan.

2. Pemotongan

Pemotongan kain polos dengan ukuran 200 x 180 cm, kemudian kain polos

yang telah melalui proses quilting dengan ukuran 50 x 2,1 m dipotong sesuai

spesifikasi dipan spring bed 6 kaki yaitu 200 x 180 cm untuk matras atas dan

digunakan kain non woven hitam dengan ukuran 200 x 180 cm. Setelah itu

dilakukan pemotongan hard pad dengan ukutan luas sama dengan dipan.

Kegunaan hard pad ini adalah untuk melapisi dan meredam per. Pemotongan

selanjutnya adalah pemotongan busa AII dan SII dengan spesifikasi 200 x 180

x 4 cm untuk matras bawah dan atas dan untuk tabung 2 x (200 + 180) x 15

cm.

3. Penjahitan Kain Quilting

Kain quilting tabung dijahitkan kekain quilting bagian atas dengan

menggunakan mesin jahit biasa.

4. Perekatan

Pada rangka dipan atas direkatkan kain polos dengan staples 3001 J

selanjutnya per yang telah dirakit direkatkan dengan gun Bostitch. Kemudian

hard pad yang telah dipotong direkatkan pada sisi atas dengan menggunakan

gun HR-22. Setelah itu direkatkan busa dan kain quilting dengan

menggunakan lateks.

5. Penjahitan Lis

Lis yang dimaksud disini adalah kain lis panah emas yang akan merekatkan

matras atas dan bawah dengan tabung. Kain lis dijahit dengan mesin corner

bersamaan dengan memasang lubang angin emas sebanyak 4 buah. Fungsi

dari lubang angin emas ini adalah untuk menambah keindahan pada matras

6. Pembungkusan

Langkah terakhir adalah meletakkan label, kartu garansi dan kartun sudut.

Kartun sudut berfungsi agar sudut-sudut spring bed terlindungi pada saat

distribusi karena sudutnya sangat mudah rusak. Setelah itu dibungkus dengan

plastik mika yang direkatkan dengan menggunakan staples sedangkan untuk

bagian bawah dipan direkatkan kain non woven dengan staples 300 J. setelah

itu memasang kaki dipan dengan skrup. Kemudian sticker ukuran diletakkan

diatas plastik mika.

Secara garis besar block diagram proses pembuatan spring bed pada PT.

[image:44.595.115.552.364.720.2]Cahaya Kawi Ultra Polyintraco dapat dilihat pada Gambar 2.2, Gambar 2.3 dan

Gambar 2.4.

Perakitan Per

Perakitan Kawat Lis

Perekatan

Penjahitan Lis

Pembungkusan Matras Pemotongan Kain

Penjahitan Kain Penjahitan Kain Quilting

Pemotongan Hard Pad

Pemotongan Busa

Perakitan Sandaran

Pembungkusan Pemotongan Tripleks

Pemotongan Busa Pemotongan Kain Oscar

[image:45.595.116.552.105.722.2]Pembuatan Rangka Sandaran

Gambar 2.3. Block Diagram Sandaran Spring Bed

Penjahitan Kain Quilting

Pemotongan Kain

Perekatan Dipan

Penjahitan Lis Penjahitan Kain

Perakitan Per

Pembungkusan Dipan

2.5. Mesin dan Peralatan

Mesin yang digunakan di PT.Cahaya Kawi Ultra Polyintraco sebagian

besar adalah buatan luar negeri seperti Cina, Taiwan, Jepang dan Italia. Namun

ada juga yang dibeli dari dalam negeri. Teknologi yang digunakan dalam

pelaksanaan proses produksi di pabrik tidaklah terotomatisasi, dimana seluruh

kegiatan melibatkan tenaga manusia sebagai operator yang mendesain,

mengoperasikan dan mengontrol jalannya proses produksi di pabrik. Dalam

penulisan laporan ini mesin didefenisikan sebagai alat pemindah daya, jadi hanya

berfungsi untuk mempermudah kerja.

2.5.1. Mesin Produksi

Adapun mesin yang digunakan diperusahaan ini dalam pembuatan spring

bed adalah sebagai berikut :

1. Mesin Ram

Fungsi : Merakit per-per menjadi rangka matras

Merk : Yamakoyo Induction Motor

Buatan : China

Power Elektormotor : 1,5 KW (2 HP)

Tegangan Elektromotor : 380 Volt

Fasa Elektromotor : 3 fasa

Type Belt : A 43

Tebal Belt : 1 cm

Panjang Belt : 50 cm

Frekuensi : 50 Hz

Jumlah : 4 unit

2. Gun CL 73

Fungsi : Merakit per pinggir disekeliling luar rangka

Merk : Hard Coo

Buatan : Jepang

Power dari kompresor : 55 – 100 psi

Tegangan : 220 Volt

Jumlah : 2 unit

3. Gun Etona (Staples 3001 J)

Fungsi : Merekatkan kain quilting pada sandaran

Merk : Unicatch

Buatan : China

Power dari kompresor : 55-100 psi

Tegangan : 220 Volt

Jumlah : 2 unit

4. Kompresor angin

Fungsi : Penghasil tenaga angin untuk menjalankan mesin

Gun CL 73 dan HR 22

Merk : ABAC

Kapasitas : 10 bar/ 140 psi

Power Elektormotor : 5,5 HP

Tegangan Elektromotor : 380 Volt

Fasa Elektromotor : 3 fasa

Diameter Tabung : 40 cm

Panjang Tabung : 130 cm

Jumlah : 2 unit

5. Gun HR 22

Fungsi : Merekatkan rangka matras dengan hard pad

Merk : Stanley

Buatan : Jepang

Power dari Kompresor : 5,5-100 psi

Tegangan : 220 Volt

Jumlah : 4 unit

6. Mesin Jahit Corner

Fungsi : Menjahit kain quilting pada matras atas dan bawah

dengan sisi tabung

Merk : Shiang Wang

Buatan : Taiwan

Power Elektormotor : 12,3 KW

Tegangan : 380 Volt

Jarum jahit : No. 21

Fasa Elektromotor : 3 fasa

Jumlah : 2 unit

7. Mesin Bor

Fungsi : Melubangi tempat kancing pada sandaran

Merk : Makita

Buatan : Jepang

Power Elektormotor : 1 KW

Ukuran mata bor : 10 mm

Tegangan : 380 Volt

Fasa Elektromotor : 3 fasa

Jumlah : 4 unit

8. Mesin Jahit Biasa

Fungsi : Menjahit kain quilting pada tabung, menjahit kain

quilting pada dipan, menjahit kain quilting pada

matras, menjahit kain blacu, menjahit label pada

spring bed.

Merk : Brother

Buatan : Jepang

Power Elektormotor : 0,33 KW (0,33 HP)

Tegangan : 220 Volt

Jarum jahit : No. 21

Clutch Motor : 2800 rpm

9. Generator set (Genset)

Fungsi : Sumber tegangan listrik pengganti PLN

Merk : Mitsubishi

Buatan : Jepang

Tegangan : 140 KV

Fasa Elektromotor : 3 fasa

Jumlah : 1 unit

2.5.2. Peralatan

Peralatan yang digunakan pada perusahaan ini antara lain :

1. Hand Lift

Fungsi : Memindahkan bahan baku atau bahan jadi

Jumlah : 4 Unit

2. Gergaji

Fungsi : Memotong tripleks rangka sandaran

Jumlah : 4 Unit

3. Tang Potong Hit

Fungsi : Memotong kawat

Jumlah : 4 Unit

4. Alat Pelapis Kancing

Fungsi : Melapis kancing dengan kain atau plastik

5. Palu

Fungsi : Memukul dalam pemasangan kaki spring bed

Jumlah : 4 Unit

6. Meteran

Fungsi : Mengukur kain

Jumlah : 4 Unit

7. Gunting

Fungsi : Memotong Busa

Jumlah : 10 Unit

2.5.3. Utilitas

Unit utilitas merupakan penunjang bagi unit lain dalam pabrik atau

merupakan sarana penunjang untuk menjalankan suatu pabrik dari tahap awal

sampai produk akhir.

PT. Cahaya Kawi Ultra Polyintraco mempunyai utilitas sebagai berikut :

1. Energi Listrik yang diperoleh dari PLN dengan kebutuhan setiap bulan

sekitar 30.000 KWH.

2. Air, untuk kebutuhan penyediaan air didapat dari PDAM Tirtanadi dengan

kebutuhan tiap bulannya sekitar 100 M3.

2.5.4. Safety and Fire Protection

Pada umumnya pabrik memiliki resiko besar terhadap kebakaran demikian

pengalaman yang pernah terjadi kebakaran diketahui dari adanya korsleting atau

terjadi hubungan singkat pada listrik.

Dalam hal ini faktor safety yang merupakan tindakan pengamanan, berupa

pencegahan terhadap bahaya kebakaran yang mungkin timbul. Maka perusahaan

ini melakukannya dengan memisahkan letak bahan baku yang mudah terbakar

dengan sumber api.

Sedangkan yang dimaksud fire protection adalah tindakan perlindungan

terhadap sumber yang dapat mengakibatkan api. Pada perusahaan ini tindakan fire

protection yang dilakukan adalah dengan memberikan penutup pada panel listrik,

menyediakan racun api berupa alat pemadam api ringan, pada jarak tertentu

dilantai pabrik atau pada daerah yang mudah terjadi kebakaran seperti distasiun

pembuatan busa.

2.5.5. Waste Treatment

Setiap perusahaan perlu memperhatikan masalah limbah. Limbah yang

dihasilkan sepanjang proses produksi berlangsung terdiri dari potongan busa,

potongan kain quilting dan serpihan kawat. Masing-masing dikelola dengan cara

yang berbeda.

Limbah berupa potongan busa dan potongan kain quilting dijual kapada

pedagang kecil dan masyarakat sekitar perusahaan untuk dijadikan bantal dan

limbah berupa serpihan kawat dikumpulkan ditempat penampungan sementara

yang selanjutnya dijual pada industri kecil dan hasil dari penjualan ini digunakan

2.5.6. Maintenance

Maintenance merupakan proses perawatan terhadap mesin dan alat kerja

untuk mencegah terjadinya kerusakan dan kesalahaan pada saat proses peoduksi

berlangsung. Perawatan ini ditujukan agar proses seluruh produksi dapat berjalan

dengan baik, sehingga tidak ada hambatan yang disebabkan oleh mesin atau

peralatan yang dapat mengakibatkan cacat pada produk dan keterlambatan waktu

penyelesaian produk yang berakibat pada keterlambatan waktu pengiriman.

Proses maintenance terbagi atas 2 jenis, maintenance yang dilakukan

secara berkala sesuai periode waktu tertentu, dan maintenance yang dilakukan

sebagai penanggulangan kerusakan. Pada perusahaan ini proses maintenance

dilakukan secara berkala hanya saja frekuensinya masih sangat jarang yaitu

BAB III

LANDASAN TEORI

3.1. Gudang

3.1.1. Definisi Gudang

Menurut David E Mulcahy, gudang1

1. Pengawasan, yaitu dengan sistem administrasi yang terjaga dengan baik

untuk mengontrol keluar masuknya material. Tugas ini juga menyangkut

keamanan dari pada material yaitu jangan sampai hilang.

adalah suatu fungsi penyimpanan

berbagai macam jenis produk [unit-unit penyimpanan persediaan (UPS)] yang

memiliki unit-unit penyimpanan dalam jumlah yang besar maupun yang kecil

dalam jangka waktu saat produk dihasilkan oleh pabrik (penjual) dan saat produk

dibutuhkan oleh pelanggan atau stasiun kerja dalam fasilitas pembuatan.

Gudang sebagai tempat yang dibebani tugas untuk menyimpan barang

yang akan dipergunakan dalam produksi, sampai barang tersebut diminta sesuai

dengan jadwal produksi.

Gudang atau storage pada umumnya akan memiliki fungsi yang cukup

penting didalam menjaga kelancaran operasi produksi suatu pabrik. Disini ada tiga

tujuan utama dari departemen ini yang berkaitan dengan pengadaan barang, yaitu

sebagai berikut:

2. Pemilihan, yaitu aktifitas pemeliharaan/perawatan agar material yang

disimpan di dalam gudang tidak cepat rusak dalam penyimpanan.

1

3. Penimbunan/penyimpanan, yaitu agar sewaktu-waktu diperlukan maka

material yang dibutuhkan akan tetap tersedia sebelum dan selama proses

produksi berlangsung.

Dalam suatu pabrik, gudang dapat dibedakan menurut karakteristik

material yang akan disimpan, yaitu sebagai berikut:

a. Raw Material Storage.

Gudang ini akan menyimpan setiap material yang akan dibutuhkan/digunakan

untuk proses produksi. Lokasi dari gudang ini umumnya berada di dalam

bangunan pabrik (indoor). Untuk beberapa jenis bahan tertentu bisa juga

diletakkan di luar bangunan pabrik (outdoor) yang mana hal ini akan dapat

menghemat biaya gudang karena tidak memerlukan bangunan special untuk

itu. Gudang ini kadang-kadang disebut pula sebagai stock room karena

fungsinya memang penyimpan stock untuk kebutuhan tertentu.

b. Working Process Storage.

Dalam industri manufaktur sering kita jumpai bahwa benda kerja harus

melalui beberapa macam operasi dalam pengerjaannya. Prosedur ini sering

pula harus terhenti karena dari satu operasi ke operasi berikutnya waktu

pengerjaan yang dibutuhkan tidaklah sama, sehingga untuk itu material harus

menunggu sampai mesin atau operator berikutnya siap mengerjakan. Work in

process storage ini biasanya terdiri dari dua macam, yaitu:

• Small amount materials, yang akan diletakkan di antara stasiun kerja,

mesin atau pula suatu tempat yang berdekatan dengan lokasi operasi

• Large amount materials, atau bahan-bahan yang akan disimpan dalm

jumlah yang besar dan waktu yang relatif cukup lama yang mana

lokasinya akan terletak di dalam area produksi.

c. Finished Goods Product Storage.

Kadang-kadang disebut juga dengan warehouse yang fungsinya adalah

menyimpan produk-produk yang telah selesai dikerjakan. Departemen ini

mempunyai tugas dan tanggung jawab sebagai berikut:

• Penerimaan produk jadi yang telah selesai dikerjakan oleh departemen

produksi.

• Penyimpanan produk jadi dengan sebaik-baiknya dan selalu siap pada

saat ada permintaan masuk.

• Pengepakan (packaging) dari produk untuk dapat dikirim dengan aman.

Menyelenggarakan administrasi pergudangan terutama untuk produk jadi.

Jelas di sini bahwa lokasi dari gudang produk jadi (dan juga departemen

pengiriman barang) haruslah direncanakan berdekatan dengan fasilitas

transportasi seperti halnya pada saat merencanakan departemen penerimaan

bahan dan raw material storage.

d. Storage For Supplies.

Gudang untuk penyimpanan non-productive items dan digunakan untuk

menunjang fungsi dan kelancaran produksi seperti packaging materials,

e. Finished Parts Storage.

Gudang untuk menyimpan parts yang siap untuk dirakit. Gudang ini biasanya

diletakkan berdekatan dengan assembly area atau bisa juga ditempatkan

secara terpisah di dalam work in process storage.

f. Salvage.

Sebagian besar proses produksi ada kemungkinan beberapa benda kerja akan

salah dikerjakan (miss-processed), untuk ini memerlukan pengerjaan kembali

untuk membetulkannya sehingga kualitas produksi tersebut diperbaiki

kembali. Benda kerja yang tidak bisa diperbaiki akan menjadi scrap atau

buangan/limbah, untuk ini harus diletakkan dalam lokasi sendiri.

g. Scrap & Waste.

Scrap adalah material atau komponen yang salah dikerjakan dan tidak bisa

diperbaiki lagi sedangkan buangan atau waste adalah normal residu dari

proses produksi seperti garam, potongan-potongan logam, dan lain-lain yang

tidak berguna lagi dalam proses produksi yang ada (meskipun dalam proses

recycling hal ini akan berguna untuk bahan produk yang lain). Material yang

berupa scrap atau buangan ini biasanya akan dikumpulkan dan diletakkan

dalam area yang terpisah dari pabrik dengan harapan akan bisa dijual ke pihak

lain yang membutuhkannya.

Menurut Fred E. Meyers, gudang produk jadi2

2

Fred E. Meyers: “Plant Layout and Material Handling”, Prentice-Hall Inc, New Jersey, 1993, p.

merupakan lokasi penyimpanan

produk jadi dapat berupa sebuah departemen atau hanya sebuah bangunan.

Bangunan gudang adalah tempat dimana perusahaan kita mengirimkan produk

jadinya.

Departemen gudang produk jadi mempunyai tujuan utama untuk

menyimpan produk jadi suatu perusahaan. Setelah dirakit dan dikemas, produk

jadi akan dibawa ke gudang untuk disimpan sampai produk iti akan dikirim ke

pelanggan.

Gudang produk jadi merupakan lokasi penyimpanan, pemenuhan

permintaan, dan persiapan untuk pengiriman produk jadi. Pemenuhan permintaan

merupakan pekerjaan buruh yang paling utama dan berdampak pada layout

gudang secara keseluruhan. Dua kriteria perancangan yang penting untuk layout

gudang produk jadi adalah:

• Fixed location

• Small amount of everything

Kriteria perancangan gudang yang pertama berarti tiap produk harus

ditempatkan pada lokasi yang pasti shingga pekerja dapat menemukan produk

secepat mungkin. Menempatkan produk pada urutan part merupakan cara yang

pling sederhana, tapi paling tidak efisien. Untuk meningkatkan produktivitas,

produk yang paling populer harus ditempatkan di lokasi yang paling

menguntungkan.

Kriteria perancangan yang kedua adalah hasil langsung dari kriteria

yang pasti, pengambil pesanan dapat menjangkau semua produk dalam perjalan

yang relatif singkat.

3.2. Pengertian Tata Letak Pabrik3

Perencanaan tata letak fasilitas produksi merupakan suatu persoalan yang

penting, karena pabrik atau industri akan beroperasi dalam jangka waktu yang

lama, maka kesalahan di dalam analisis dan perencanaan layout akan

menyebabkan kegiatan produksi berlangsung tidak efektif atau tidak efesien.

Perencanaan tata letak merupakan salah satu tahap perencanaan fasilitas yang

bertujuan untuk mengembangkan suatu sistem produksi yang efisien dan efektif

sehingga dapat tercapai suatu proses produksi dengan biaya yang paling Tata letak pabrik adalah perancangan susunan fisik suatu unsur kegiatan

yang berhubungan dengan industri manufaktur. Perencanaan Tata Letak

mencakup desain atau konfigurasi dari bagian-bagian, pusat kerja, dan peralatan

yang membentuk proses perubahan dari bahan mentah menjadi barang jadi.

Rekayasawan rancang fasilitas menganalisis, membentuk konsep, merancang dan

mewujudkan sistem bagi pembuatan barang atau jasa. Dengan kata lain,

merupakan pengaturan tempat sumber daya fisik yang digunakan untuk membuat

produk. Rancangan ini umumnya digambarkan sebagai rencana lantai yaitu suatu

susunan fasilitas fisik (perlengkapan, tanah, bangunan, dan sarana lain) untuk

mengoptimumkan hubungan antara petugas pelaksana, aliran bahan, aliran

informasi dan tata cara yang diperlukan untuk mencapai tujuan usaha secara

efesien ekonomis dan aman.

3

ekonomis. Studi mengenai pengaturan tata letak fasilitas selalu berkaitan dengan

minimisasi total cost. Yang termasuk dalam elemen-elemen cost yaitu

Construction cost, installation cost, material handling cost, production cost,

safety cost dan in-process storage cost. Disamping itu, perencanaan yang teliti

dari layout fasilitas akan memberikan kemudahan-kemudahan saat diperlukannya

ekspansi pabrik atau kebutuhan supervisi.

3.3. Tujuan Tata Letak Pabrik4

4

James Apple,”Plant Layout and Material Handling”, Third Edition, John Wiley and Sons, Atlanta, 1977, p. 5-8

Tata letak berfungsi untuk menggambarkan sebuah susunan yang

ekonomis dari tempat-tempat kerja yang berkaitan, dimana barang-barang dapat

diproduksi secara ekonomis. Sehingga tujuan utama yang ingin dicapai dari suatu

tata letak pabrik adalah:

1. Memudahkan proses manufaktur

Tata letak harus dirancang sedemikian rupa termasuk susunan mesin-mesin,

perencanaan aliran, sehingga proses manufaktur dapat dilaksanakan dengan

cara yang efesien.

2. Meminimumkan pemindahan barang

Tata letak harus dirancang sedemikian rupa sehingga pemindahan barang

diturunkan sampai batas minimum, jika mungkin komponen dalam keadaan

diproses ketika dipindahkan.

Dalam suatu pabrik ada keadaan dimana dibutuhkan perubahan kemampuan

produksi, dan hal ini harus direncanakan dari awal.

4. Memelihara perputaran barang setengah jadi yang tinggi

Keefesienan dapat tercapai bila bahan berjalan melalui proses operasi dalam

waktu yang sesingkat mungkin.

5. Menurunkan penanaman modal pada peralatan

Susunan mesin yang tepat dan susunan departemen yang tepat dapat

membantu menurunkan jumlah peralatan yang dibutuhkan.

6. Menghemat pemakaian ruang bangunan

Setiap meter persegi luas lantai dalam sebuah pabrik memakan biaya.

Sehingga tiap meter persegi tersebut harus digunakan sebaik-baiknya.

7. Meningkatkan kesangkilan tenaga kerja

Tata letak yang baik antara lain dapat mengurangi pemindahan bahan yang

dilakukan secara manual, meminimumkan jalan kaki.

8. Memberi kemudahan, keselamatan dan kenyamanan bagi pekerja dalam

melaksanakan pekerjaan.

Hal-hal seperti penerangan, kebisingan, pergantian udara, debu, kotoran, harus

menjadi perhatian perencana. Susunan mesin yang tepat juga dapat mencegah

3.4. Prinsip Dasar Dalam Tata Letak Pabrik5

1. Integrasi keseluruhan dari manusia, mesin, material, dan aktivitas pendukung Enam tujuan dasar dalam tata letak pabrik, yaitu:

2. Jarak minimun perpindahan antar operasi.

3. Aliran logis dari material melalui urutan operasi

4. Utilisasi efektif dari ruangan

5. Kepuasan dan keamanan pekerja

6. Fleksibilitas untuk menyesuaikan diri terhadap perubahan

Tujuan-tujuan tersebut juga dinyatakan sebagai prinsip dasar dari proses

perencanaan tata letak pabrik yang selanjutnya dapat dijelaskan sebagai berikut:

a. Prinsip integrasi secara total

“That layout is best which integrates the men, material, machinery

supporting activities, and any other considerations in way that result in

the best compromise”.

Prinsip ini menyatakan bahwa tata letak pabrik adalah merupakan integrasi

secara total dari seluruh elemen produksi yang ada menjadi satu unit

operasi yang besar.

b. Prinsip jarak perpindahan bahan yang paling minimal.

“Other things being equal, that layout is best permits the materials to

move the minimum distance between operations”.

Hampir semua proses yang terjadi dalam suatu industri mancakup

beberapa gerakan perpindahan dari material, yang tidak bisa dihindari

5

secara keseluruhan. Dalam proses pemindahan bahan dari satu operasi ke

operasi lain, waktu dapat dihemat dengan cara mengurangi perpindahan

jarak tersebut. Hal ini dapat dilaksanakan dengan menerapkan operasi

yang berikutnya sedekat mungkin dengan operasi sebelumnya.

c. Prinsip aliran suatu proses kerja

“Other things being equal, that layout is best that arranges the work area

for each operations or process in the same order or sequence that forms,

treats, or assembles the materials”.

Dengan prinsip ini, diusahakan untuk menghindari adanya gerak balik

(back tracking), gerak memotong (cross movement), kemacetan

(congestion), dan sedapat mungkin material bergerak terus tanpa ada

interupsi. Ide dasar dari prinsip aliran konstan dengan minimum interupsi,

kesimpangsiuran dan kemacetan.

d. Prinsip pemanfaatan ruangan

“Economy is obtained by using effectively all available space-both vertical

and horizontal”.

Pada dasarnya tata letak adalah suatu pengaturan ruangan yang akan

dipakai oleh manusia, bahan baku, dan peralatan penunjang proses

produksi lainnya, yang memilki tiga dimensi yaitu aspek volume (cubic

space), dan bukan hanya sekedar aspek luas (floor space). Dengan

demikian, dalam perencanaan tata letak, faktor dimensi ruangan ini juga

e. Prinsip kepuasan dan keselamatan kerja

“Other things being equal, that layout is best which makes works

satisfying and safe for workers”.

Kepuasan kerja sangat besar artinya bagi seseorang, dan dapat dianggap

sebagai dasar utama untuk mencapai tujuan. Dengan membuat suasana

kerja menyenangkan dan memuskan, maka secara otomatis akan banyak

keuntungan yang bisa kita peroleh. Selanjutnya, keselamatan kerja juga

merupakan faktor utama yang harus diperhatikan dalam perencanaan tata

letak pabrik. Suatu layout tidak dapat dikatakan baik apabila tidak

menjamin atau bahkan justru membahayakan keselamatan orang yang

bekerja di dalamnya.

f. Prinsip fleksibilitas

“Other things being equal, that layout is best that can be adjusted and

rearrange at minimum cost and inconvenience”.

Prinsip ini sangat berarti dalam masa dimana riset ilmiah, komunikasi, dan

transportasi bergerak dengan cepat, yang mana hal ini akan mengakibatkan

dunia industri harus ikut berpacu mengimbanginya. Untuk ini, kondisi

ekonomi akan bisa tercapai apabila tata letak yang ada telah direncanakan

cukup fleksibel untuk diadakan penyesuaian/pengaturan kembali

3.5. Jenis Persoalan Tata Letak Pabrik6

1. Perubahan rancangan

Jenis dari persoalan tata letak pabrik antara lain:

Perubahan rancangan mungkin hanya memerlukan penggantian sebagian ke