USULAN PERBAIKAN TATA LETAK GUDANG PRODUK

JADI DENGAN METODE FIX SLOT STORAGE PADA

PT. SMART, Tbk. MEDAN

TUGAS SARJANA

Diajukan Untuk Memenuhi Sebagian Dari

Syarat-Syarat Memperoleh Gelar Sarjana Teknik

Oleh: NOVRIZAL NIM. 060403057

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

USULAN PERBAIKAN TATA LETAK GUDANG PRODUK

JADI DENGAN METODE FIX SLOT STORAGE PADA

PT. SMART, Tbk. MEDAN

TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian dari

Syarat-Syarat Memperoleh Gelar Sarjana Teknik

Oleh: NOVRIZAL NIM. 060403057

Disetujui Oleh :

Dosen Pembimbing I Dosen Pembimbing II

(Ir. Ukurta Tarigan, MT) (Ir. Dini Wahyuni, MT)

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

MEDAN

KATA PENGANTAR

Puji dan syukur penulis panjatkan kepada Tuhan Yang Maha Esa atas

rahmat dan karunia-Nya sehingga penulis dapat menyelesaikan Laporan Tugas

Sarjana ini dengan baik.

Laporan Tugas Sarjana merupakan salah satu syarat bagi penulis untuk

memperoleh gelar Sarjana Teknik di Departemen Teknik Industri, Fakultas

Teknik, Universitas Sumatera Utara.

Penulis melaksanakan penelitian di PT. SMART, Tbk. Medan yang

merupakan perusahaan manufaktur yang bergerak dalam bidang industri

pengolahan minyak kelapa sawit (CPO) dengan jenis produksi minyak goreng,

margarin/shortening, dan cocoa butter substitude (CBS). Tugas Sarjana ini

membahas tentang tata letak gudang produk jadi dengan mempertimbangkan jarak

perjalanan produk dan posisi produk yang berada pada slot yang tetap. Judul

penelitian yang dilaksanakan yaitu “Usulan Perbaikan Tata Letak Gudang

Produk Jadi dengan Metode Fix Slot Storage pada PT. SMART, Tbk. Medan”.

Akhir kata, penulis berharap agar Laporan Tugas Sarjana ini bermanfaat

bagi semua pihak yang memerlukannya.

UCAPAN TERIMA KASIH

Pada kesempatan ini, Penulis menyampaikan ungkapan terima kasih

kepada berbagai pihak yang telah memberikan bantuan kepada Penulis, yaitu:

1. Ibu Ir. Khawarita Siregar, MT. dan Bapak Ir. Ukurta Tarigan, MT., selaku

Ketua dan Sekretaris Departemen Teknik Industri, Universitas Sumatera

Utara.

2. Bapak Ir. Sugiharto Pujangkoro, MM., selaku Koordinator Tugas Sarjana

Departemen Teknik Industri, Universitas Sumatera Utara.

3. Bapak Prof. DR. Ir. Sukaria Sinulingga, M.Eng., selaku Koordinator Bidang

Manufaktur Departemen Teknik Industri, Universitas Sumatera Utara.

4. Bapak Ir. Ukurta Tarigan, MT. selaku dosen pembimbing I, dan Ibu Ir. Dini

Wahyuni, MT. selaku dosen pembimbing II, yang telah meluangkan waktu

dan pikiran untuk memberikan arahan dan nasehat dalam menyelesaikan

Laporan Tugas Akhir.

5. Ibu Ir. Nurhayati Sembiring, MT., selaku Kepala Laboratorium Proses

Manufaktur periode 2008 s/d 2010, yang telah meluangkan waktu untuk

berdiskusi dengan Penulis.

6. Bapak Adiarto Hutasoit selaku Kepala Personalia & Administrasi Umum,

Bapak Jimmy Halim selaku Kepala Gudang, dan seluruh karyawan/ti PT.

SMART, Tbk. Medan (ibu deassy dan Bapak Sofian) yang telah membantu

7. Kedua orang tua Penulis, Aman B. dan Yultini, serta Kakak Penulis, Aries

Tuti dan Fitri Lestari, yang selalu mendoakan, memberi dukungan dan

semangat luar biasa kepada Penulis.

8. Zuhri Lubis, teman sekaligus sahabat satu tim Tugas Sarjana yang selalu

memberikan semangat dan dorongan kepada Penulis.

9. Dian Amru Damanik, Iman Rizki, Ronald Siburian, Jaka Arief, Andy

Chandra Wijaya, Jansen Salim, Christina, Maryani Putri, Jefry Napitupulu,

ST., Tomo Siagian, Bebby Asmara, Delfandi Siregar, ST., Astrina Kaban,

Yansen Siswanto, ST., Stefani Sitohang, ST., Damayanti Nasution, Ahmad

Fauzi Alkaromi, Indri Lucy M.S., Silvia Margareta, ST., Julius, Maylando

Sihombing dan Dendi Rinaldi, teman-teman yang selalu membantu dan

memberikan motivasi serta semangat kepada Penulis.

10.Seluruh rekan-rekan stambuk 2006 atas kepedulian dan dorongan yang telah

diberikan kepada Penulis.

11.William, Jessica, Binsar Batubara dan adik-adik stambuk yang telah

mendukung dan membantu Penulis dalam pengerjaan Laporan Tugas Sarjana.

12.Rekan-rekan Asisten Laboratorium Proses Manufaktur yang telah memberi

dukungan dan semangat kepada Penulis.

13.Sahabat-sahabat penulis, Mariana Alpasa, Alfi Roniadi, Christianto Silalahi,

Riza Pratama, Pamela Utami, Widi Agung, Era Giovani, Mahdaniati, Aulia

Kamal Ansari dan Andre Wardian yang telah memberikan motivasi dan

DAFTAR ISI

BAB HALAMAN

LEMBAR JUDUL ... i

LEMBAR PENGESAHAN ... ii

KATA PENGANTAR ... iii

UCAPAN TERIMA KASIH ... iv

DAFTAR ISI ... vi

DAFTAR TABEL ... xiv

DAFTAR GAMBAR ... xvii

DAFTAR LAMPIRAN ... xviii

ABSTRAK ... xix

I PENDAHULUAN

1.1. Latar Belakang ... I-1

1.2. Perumusan Masalah ... I-4

1.3. Tujuan dan Manfaat ... I-4

1.4. Pembatasan Masalah dan Asumsi Penelitian ... I-5

1.5. Sistematika Penulisan Tugas Akhir ... I-6

II GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan ... II-1

2.2. Ruang Lingkup Bidang Usaha... II-2

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

2.3.1. Struktur Organisasi ... II-4

2.3.2. Uraian Tugas dan Tanggung Jawab ... II-6

2.3.3. Tenaga Kerja dan Jam Kerja Perusahaan ... II-6

2.3.3.1. Tenaga Kerja... II-6

2.3.3.2. Jam Kerja... II-7

2.3.4. Sistem Pengupahan dan Fasilitas ... II-8

2.3.4.1. Pengupahan... II-8

2.3.4.2. Fasilitas ... II-9

2.4. Proses Produksi ... II-11

2.4.1. Bahan ... II-11

2.4.1.1. Bahan Baku ... II-11

2.4.1.2. Bahan Tambahan ... II-12

2.4.1.3. Bahan Penolong ... II-14

2.4.2. Uraian Proses Produksi ... II-14

2.4.2.1. Proses Refinery ... II-15

2.4.2.1.1. Tahap Pre-treatment... II-15

2.4.2.1.2. Tahap Bleaching ... II-16

2.4.2.1.3. Tahap Deodorasi ... II-18

2.4.2.2. Proses Fraksinasi ... II-20

2.4.2.2.1. Proses Kristalisasi ...

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

Stearin ... II-22

2.5. Mesin dan Peralatan... II-25

2.6. Utilitas……… ... II-26

2.6.1. Water Treatment ... II-26

2.6.1.1. Deferisator ... II-27

2.6.1.2. Cation Exchanger ... II-28

2.6.1.3. Degasifer ... II-29

2.6.1.4. Anion Exchanger ... II-29

2.6.2. Cooling Tower ... II-30

2.6.3. Pembangkit Listrik ... II-32

2.6.4. Bengkel (Work Shop) ... II-33

2.6.5. Boiler ... II-33

2.6.5.1. Air Umpan Boiler (Boiler Feed Water) ... II-34

2.6.5.2. Tahapan Kerja Boiler ... II-35

2.6.5.3. Trouble Shooting Kualitas Air Dearator dan

Boiler... II-37

2.6.6. Safety dan Fire Protection ... II-39

2.6.7. Waste Treatment... II-40

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

III TINJAUAN PUSTAKA

3.1. Perancangan Tata Letak Pabrik ... III-1

3.2. Permasalahan Tata Letak Pabrik ... III-6

3.3. Warehouse (Gudang) ... III-8

3.4. Perancangan Tata Letak Gudang ... III-13

3.5. Metode-metode Penentuan Tata Letak Gudang ... III-14

3.5.1. Metode Fix Slot Storage ... III-15

2.5.2. Metode Shared Storage ... III-19

2.5.3. Metode Randomized Storage ... III-21

2.5.4. Metode Class-Based Dedicated Storage ... III-22

3.6. Pemindahan Bahan (Material Handling) ... III-23

3.7. Minimasi Pemindahan Bahan ... III-24

3.8. Konfigurasi Aisle (Lorong/Gang) ... III-26

IV METODOLOGI PENELITIAN

4.1. Tempat dan Waktu Penelitian ... IV-1

4.2. Metode Penelitian ... IV-1

4.2.1. Jenis Penelitian ... IV-1

4.2.2. Kerangka Konseptual ... IV-1

4.2.3. Blok Diagram Prosedur Penelitian ... IV-2

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

4.2.5. Pengumpulan Data ... IV-4

4.2.6. Metode Pengumpulan Data ... IV-5

4.2.7. Instrumen Penelitian... IV-6

4.2.8. Metode Pengolahan Data ... IV-6

2.2.9. Metode Analisis ... IV-8

2.2.10. Kesimpulan dan Saran ... IV-9

V PENGUMPULAN DAN PENGOLAHAN DATA

5.1. Pengumpulan Data ... V-1

5.1.1. Data Primer ... V-1

5.1.2. Data Sekunder ... V-4

5.2. Pengolahan Data (Metode Fix Slot Storage) ... V-19

5.2.1. Space Requirement (Kebutuhan Ruang) ... V-19

5.2.1.1. Space Requirement (Kebutuhan Ruang)

untuk Produk Minyak Goreng ... V-20

5.2.1.2. Space Requirement (Kebutuhan Ruang)

untuk Produk Cocoa Butter Substitude

(CBS) ... V-21

5.2.1.3. Space Requirement (Kebutuhan Ruang)

untuk Produk Margarin/Shortening ... V-22

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

5.2.2.1. Perhitnugan Throughput untuk Produk

Minyak Goreng ... V-24

5.2.2.2. Perhitnugan Throughput untuk Produk

Cocoa Butter Substitude (CBS) ... V-24

5.2.2.3. Perhitnugan Throughput untuk Produk

Margarin/Shortening ... V-25

5.2.3. Penempatan Produk (Assignment) ... V-25

5.2.3.1. Perangkingan Produk Berdasarkan

Perbandingan Throughput (Tj) dan Space

Requirement (Sj) ... V-26

5.2.3.2. Perhitungan Jarak Perjalanan (Travel

Distance) Antara Tiap Wilayah Penyimpanan

dengan Titik I/O ... V-27

5.3. Usulan Perbaikan Tata Letak Gudang ... V-31

5.3.1. Space Requirement (Kebutuhan Ruang) ... V-33

5.3.1.1. Space Requirement (Kebutuhan Ruang)

untuk Produk Minyak Goreng ... V-33

5.3.1.2. Space Requirement (Kebutuhan Ruang)

untuk Cocoa Butter Substitude (CBS) ... V-34

5.3.1.3. Space Requirement (Kebutuhan Ruang)

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

5.3.2. Perhitungan Throughput ... V-37

5.3.2.1. Perhitungan Throughput untuk Produk

Minyak Goreng ... V-38

5.3.2.2. Perhitungan Throughput untuk Produk

Cocoa Butter Substitude (CBS)... V-39

5.3.2.3. Perhitungan Throughput untuk Produk

Margarin/Shortening ... V-40

5.3.3. Penempatan Produk (Assignment) ... V-41

5.3.3.1. Perangkingan Produk Berdasarkan

Perbandingan Throughput (Tj) dan Space

Requirement (Sj) ... V-41

5.3.3.2. Perhitungan Jarak Perjalan (Distance Travel)

Antara Tiap Slot Penyimpanan dengan

Titik I/O ... V-44

5.3.3.3. Penempatan Produk (Fix Slot) ... V-52

5.3.4. Jarak Perjalanan Total ... V-77

5.3.5. Standard Operating Procedure (SOP) Usulan ... V-78

VI ANALISIS PEMECAHAN MASALAH

6.1. Space Requirement (Kebutuhan Ruang) ... VI-1

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

6.3. Jarak Perjalanan Total... VI-3

6.4. Penggunaan Metode Fix Slot Storage ... VI-3

6.5. Evaluasi Standard Operating Procedure ... VI-4

VII KESIMPULAN SARAN

7.1. Kesimpulan ... VII-1

7.2. Saran ... VII-2

DAFTAR TABEL

TABEL HALAMAN

2.1. Rincian Tenaga Kerja di PT. SMART, Tbk. Medan ... II-7

2.2. Skema Proses Produksi Pembuatan Minyak Goreng dan Margarin

pada PT. SMART, Tbk. Medan... II-24

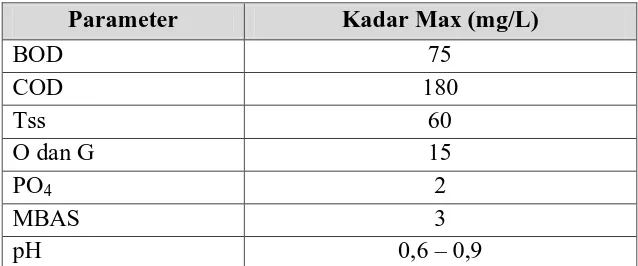

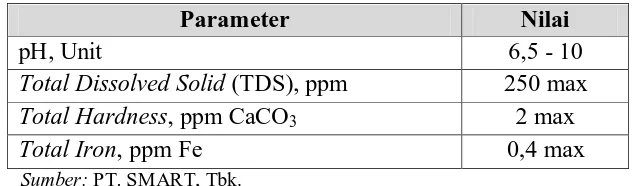

2.3. Standar Mutu Air Cooling Water ... II-31

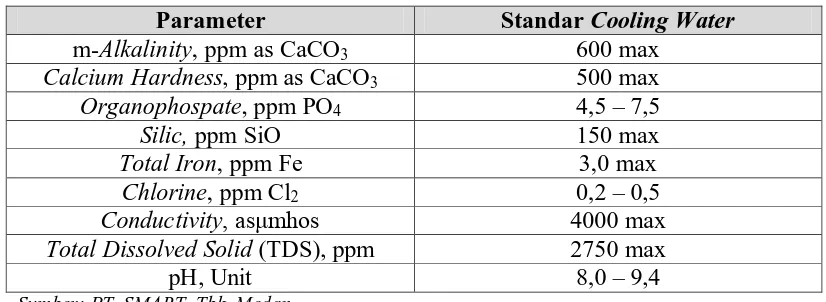

2.4. Kualitas Air Reverse Osmosis ... II-35

2.5. Kualitas Boiler Feeding Water ... II-37

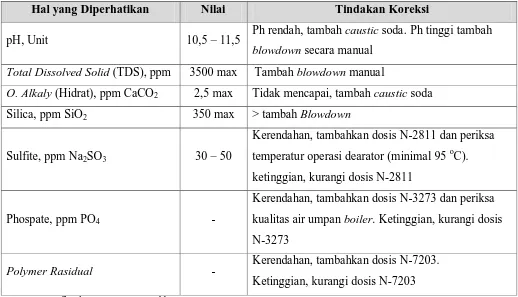

2.6. Trouble Shooting Kualitas Air pada Dearator ... II-38

2.7. Trouble Shooting pada Boiler... II-38

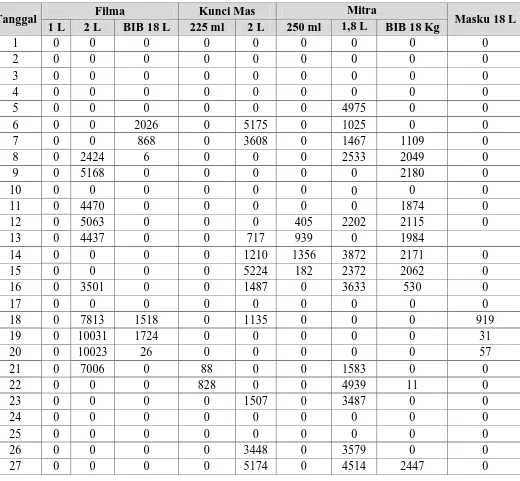

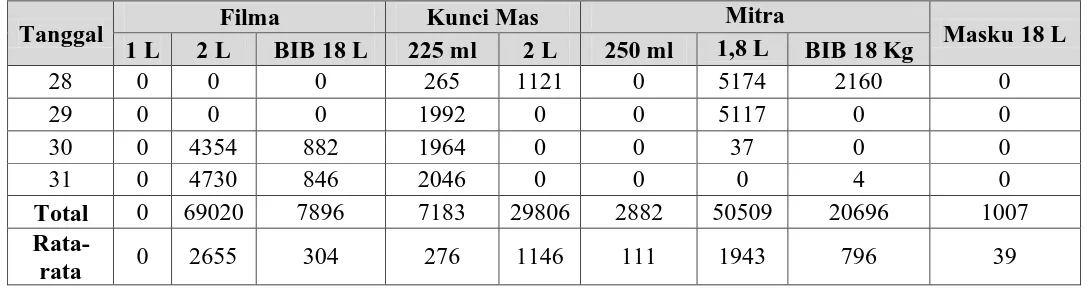

5.1. Data Produksi Minyak Goreng Bulan Oktober 2010 ... V-4

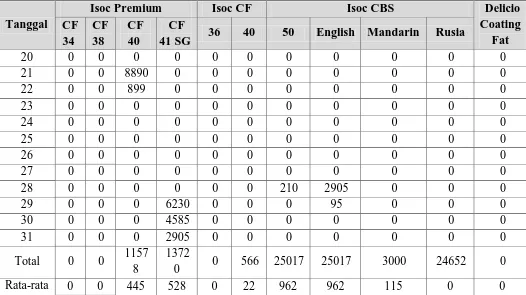

5.2. Data Produksi Cocoa Butter Substitude (CBS) Bulan

Oktober 2010 ... V-5

5.3. Data Produksi Margarin/Shortening Bulan Oktober 2010 ... V-7

5.4. Data Penjualan Minyak Goreng Bulan Oktober 2010 ... V-9

5.5. Data Penjualan Cocoa Butter Substitude (CBS)Bulan Oktober 2010 .. V-10

5.6. Data Penjualan Margarin/Shortening Bulan Oktober 2010... V-12

5.7. Data Stok Produk Minyak Goreng Jadi Bulan Oktober 2010 ... V-14

5.8. Data Stok Cocoa Butter Substitude (CBS)Bulan Oktober 2010 ... V-15

5.9. Data Stok Produk Margarin/Shortening Bulan Oktober 2010 ... V-16

DAFTAR TABEL (LANJUTAN)

TABEL HALAMAN

5.11. Perbandingan Throughput dan Space Requirement Produk

Minyak Goreng, CBS, dam Margarin ... V-27

5.12. Space Requirement Produk Minyak Goreng untuk Tiap Merek ... V-34

5.13. Space Requirement Produk Cocoa Butter Substitude (CBS) untuk

Tiap Merek ... V-35

5.14. Space Requirement Produk Margarin/Shortening untuk Tiap

Merek ... V-36

5.15. Total Space Requirement untuk Ketiga Jenis Produk ... V-37

5.16. Throughput untuk Tiap Jenis Produk Minyak Goreng ... V-38

5.17. Throughput untuk Tiap Jenis Produk Cocoa Butter Substitude

(CBS) ... V-39

5.18. Throughput untuk Tiap Jenis Produk Margarin/Shortening ... V-40

5.19. Perbandingan Throughput (Tj) dan Space Requirement (Sj) untuk

Produk Minyak Goreng ... V-42

5.20. Perbandingan Throughput (Tj) dan Space Requirement (Sj) untuk

Produk CBS ... V-43

5.21. Perbandingan Throughput (Tj) dan Space Requirement (Sj) untuk

Produk Margarin/Shortening ... VI-43

5.22. Jarak Perjalanan Antara tiap Slot dengan Titik I/O Masing-

DAFTAR TABEL (LANJUTAN)

TABEL HALAMAN

5.23. Penempatan Produk pada Tiap Slot ... VI-52

6.1. Total Space Requirement untuk Produk Minyak Goreng, CBS,

dan Margarin/Shortening Kondisi Awal ... VI-1

DAFTAR GAMBAR

GAMBAR HALAMAN

2.1. Struktur Organisasi PT. SMART, Tbk. Medan ... II-5

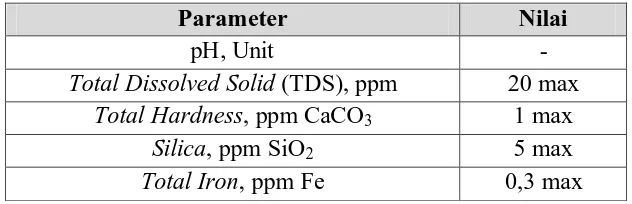

2.2. Standar Mutu Air Hasil Water Treatment ... II-30

2.3. Alur Pembuatan Steam pada Boiler ... II-36

3.1. Cross-aisle Menunjukka n Pemindahan Langsung dan Jarak

Pemindahan diantar Lokasi Penyimpanan... III-27

4.1. Kerangka Konseptual ... IV-2

4.2. Blok Diagram Proses Penelitian ... IV-3

4.3. Blok Diagram Pengolahan Data ... IV-7

5.1. Dimensi Slot Penyimpanan Tampak Depan ... V-3

5.2. Dimensi Slot Penyimpanan Tampak Samping ... V-3

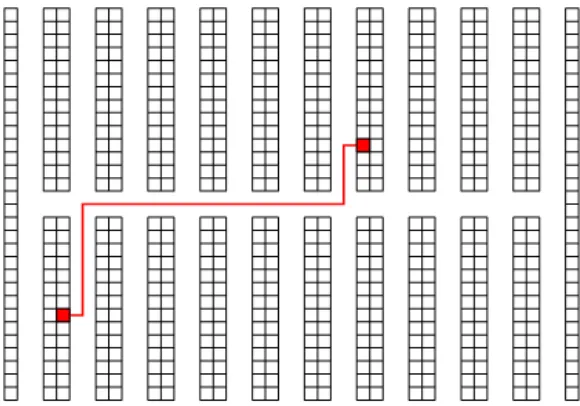

5.3. Tata Letak Gudang I dalam Koordinat Cartesius ... V-30

5.4. Tata Letak Gudang II dalam Koordinat Cartesius ... V-31

5.5. Dimensi Slot Usulan Tampak Depan ... V-32

ABSTRAK

PT. SMART, Tbk. Medan merupakan perusahaan yang bergerak dalam bidang industri pengolahan Minyak Kelapa Sawit (CPO) dengan jenis produksi berupa Minyak Goreng, Margarin/Shortening, dan Cocoa Butter Substitude (CBS). Perusahaan ini melakukan produksi berdasarkan pesanan (make to order).

Dalam penerapan di lapangan, PT. SMART, Tbk. Medan menggunakan prinsip FIFO untuk memindahkan produk dengan kondisi rak (Slot) 3 sampai 6

Slot tersusun rapat dan menempatkan produk pada rak (Slot) yang berbeda untuk

setiap penempatan produk. Kondisi ini akan menjadi permasalahan ketika perusahaan akan melakukan pemindahan produk yang dapat menyebabkan aktivitas bongkar muat produk meningkat dan jarak perjalanan yang tinggi sehingga terjadi pemborosan jarak perjalanan yang dapat mengakibatkan keterlambatan pengiriman produk kepada konsumen.

Tujuan dari penelitian ini adalah untuk merancang tata letak usulan gudang produk jadi, menentukan kebutuhan lokasi penyimpanan (slot) menentukan jarak perjalanan total, dan kebutuhan luas lantai yang dapat mempermudah proses penyimpanan dan penarikan barang di gudang produk jadi dengan menggunakan metode fix slot storage sehingga aliran produk yang masuk dan keluar dari gudang produk jadi dapat terkoordinasi dengan baik dan daerah penyimpanan pada gudang produk akan menjadi optimal.

Metode fix slot storage menyusun produk dengan menempatkan satu produk pada satu lokasi penyimpanan saja. Lokasi penyimpanan disebut dengan

Slot. Penempatan produk didasarkan pada perbandingan aktivitas tiap produk

dengan kebutuhan slot yang dirangkingkan. Penempatan produk dilakukan dengan cara menempatkan produk dari nilai perbandingan aktivitas dan kebutuhan slot tertinggi dengan jarak perjalanan slot ke pintu gudang (I/O) terkecil. Metode fix

slot storage dapat meminimumkan jarak perjalanan (travel distance).

Dengan rancangan penyusunan dengan metode fix slot storage diharapkan produk yang akan disimpan dapat menempati lokasi yang tetap (fixed) untuk memudahkan operator dalam menyimpan dan mengambil produk sehingga aliran produk menjadi lancar dan pemakaian area penyimpanan menjadi optimal. Dari hasil penelitian dapat disimpulkan bahwa jumlah kebutuhan slot adalah 949 slot, kebutuhan luas lantai adalah 1.539,65 m2 dan jarak perjalanan adalah 13.187,06 dengan meminimumkan jarak perjalanan sebesar 6394,50 meter/hari.

ABSTRAK

PT. SMART, Tbk. Medan merupakan perusahaan yang bergerak dalam bidang industri pengolahan Minyak Kelapa Sawit (CPO) dengan jenis produksi berupa Minyak Goreng, Margarin/Shortening, dan Cocoa Butter Substitude (CBS). Perusahaan ini melakukan produksi berdasarkan pesanan (make to order).

Dalam penerapan di lapangan, PT. SMART, Tbk. Medan menggunakan prinsip FIFO untuk memindahkan produk dengan kondisi rak (Slot) 3 sampai 6

Slot tersusun rapat dan menempatkan produk pada rak (Slot) yang berbeda untuk

setiap penempatan produk. Kondisi ini akan menjadi permasalahan ketika perusahaan akan melakukan pemindahan produk yang dapat menyebabkan aktivitas bongkar muat produk meningkat dan jarak perjalanan yang tinggi sehingga terjadi pemborosan jarak perjalanan yang dapat mengakibatkan keterlambatan pengiriman produk kepada konsumen.

Tujuan dari penelitian ini adalah untuk merancang tata letak usulan gudang produk jadi, menentukan kebutuhan lokasi penyimpanan (slot) menentukan jarak perjalanan total, dan kebutuhan luas lantai yang dapat mempermudah proses penyimpanan dan penarikan barang di gudang produk jadi dengan menggunakan metode fix slot storage sehingga aliran produk yang masuk dan keluar dari gudang produk jadi dapat terkoordinasi dengan baik dan daerah penyimpanan pada gudang produk akan menjadi optimal.

Metode fix slot storage menyusun produk dengan menempatkan satu produk pada satu lokasi penyimpanan saja. Lokasi penyimpanan disebut dengan

Slot. Penempatan produk didasarkan pada perbandingan aktivitas tiap produk

dengan kebutuhan slot yang dirangkingkan. Penempatan produk dilakukan dengan cara menempatkan produk dari nilai perbandingan aktivitas dan kebutuhan slot tertinggi dengan jarak perjalanan slot ke pintu gudang (I/O) terkecil. Metode fix

slot storage dapat meminimumkan jarak perjalanan (travel distance).

Dengan rancangan penyusunan dengan metode fix slot storage diharapkan produk yang akan disimpan dapat menempati lokasi yang tetap (fixed) untuk memudahkan operator dalam menyimpan dan mengambil produk sehingga aliran produk menjadi lancar dan pemakaian area penyimpanan menjadi optimal. Dari hasil penelitian dapat disimpulkan bahwa jumlah kebutuhan slot adalah 949 slot, kebutuhan luas lantai adalah 1.539,65 m2 dan jarak perjalanan adalah 13.187,06 dengan meminimumkan jarak perjalanan sebesar 6394,50 meter/hari.

BAB I

PENDAHULUAN

1.1. Latar Belakang Masalah

Pada perusahaan manufaktur, banyak departemen dalam perusahaan yang

mempengaruhi aktivitas proses produksi di perusahaan tersebut, yaitu bagian

perencanaan produksi, bagian penerimaan material, bagian pengiriman produk,

dan bagian pergudangan (warehousing). Hasil produksi yang terus meningkat

menyebabkan perusahaan berusaha mengembangkan tempat penyimpanan dengan

sistem penyimpanan yang terbaik. Gudang merupakan salah satu bagian

terpenting dalam mendukung aktivitas produksi tersebut, karena di gudang terjadi

aliran barang, informasi dan biaya.

PT. SMART, Tbk. Medan adalah salah satu perusahaan berbasis kelapa

sawit terintegrasi yang terbesar di Indonesia. Dalam pelaksanaan proses produksi

untuk menghasilkan hasil produksi, terdapat beberapa proses utama yang

dijalankan di PT. SMART, Tbk Medan, yaitu refinery plant, fractination plant,

margarine plant dan filling plant. Seluruh produk turunan kelapa sawit diproses

sesuai dengan prinsip Hazard Analysis and Critical Control Point (HACCP)

untuk memastikan produk tetap aman pada saat dikonsumsi.

Kapasitas produksi rata-rata per tahun untuk produk utama yaitu RBD

Stearin dan RBD Olein pada pengolahan minyak kelapa sawit menjadi minyak

produksi lain (Palm Fatty Acid Destilate) adalah 16.320 ton. Perusahaan

melakukan produksi berdasarkan pesanan (make to order).

Produk yang dihasilkan PT. SMART, Tbk. Medan terdiri atas tiga produk

utama. Tiga produk utama yang dihasilkan oleh PT. SMART, Tbk. Medan adalah

minyak goreng, margarin/shortening dan cocoa butter substitude. Beberapa merek

untuk produk minyak goreng adalah Kunci Mas, Filma, dan Mitra. Sedangkan

beberapa merek untuk produk margarin/shortening adalah Menara, Mitra, Red

Rose, dan Flagship. Untuk produk cocoa butter substitude, merek yang

digunakan adalah Isoc Premium, Isoc CF, dan Isoc CBS. Bentuk kemasan yang

digunakan adalah kemasan isi ulang (produk minyak goreng) dan kemasan plastik

polos dan plastik bermotif (produk margarin/shortening dan cocoa butter

substitude) yang disusun ke dalam box/kardus.

Hasil produksi dari filling plant akan langsung dimasukkan ke gudang

produk jadi dan akan disusun dengan sistem FIFO (First In First Out).

Penyusunan yang dilakukan tidak menggunakan metode tertentu yang sesuai

dengan kaidah-kaidah penataan produk di gudang produk jadi. Produk yang akan

dikirim sering berada di rak bagian terdalam, sehingga produk yang berada di

bagian terluar rak harus dikeluarkan terlebih dahulu dan diletakkan di area forklift.

Hal ini menyebabakan proses bongkar muat produk semakin sulit. Produk yang

berada di area forklift mengalami kerusakan karena tertabrak forklift dan jarak

perjalanan (travel distance) proses pemindahan produk semakin jauh.

Gudang dapat didefenisikan sebagai tempat untuk menyimpan barang yang

produksi yang diperlukan untuk memelihara sumber persediaan, mendukung

kebijakan pelayanan pelanggan, mengantisipasi kondisi perubahan pasar, dan

mendukung proses distribusi barang kepada pelanggan. Ada banyak metode yang

digunakan untuk menentukan tata letak gudang produk. Beberapa metode yang

digunakan untuk menentukan tata letak gudaang produk adalah metode Fix Slot

Storage (Dedicated Storage), metode Shared Storage, metode Randomized

Storage, dan metode Class-Based Dedicated Storage.

Metode fix slot storage (dedicated storage) menggunakan lokasi

penyimpanan yang khusus untuk setiap barang yang disimpan. Metode fix slot

storage menyusun produk dengan menempatkan satu produk pada satu lokasi

penyimpanan. Lokasi penyimpanan disebut dengan slot. Penempatan produk

didasarkan pada perbandingan aktivitas dengan kebutuhan slot yang

dirangkingkan sehingga didapat urutan produk dari nilai yang terbesar sampai

terkecil. Penempatan produk dilakukan dengan cara menempatkan produk dari

nilai perbandingan aktivitas dan kebutuhan slot tertinggi dengan jarak perjalanan

slot ke pintu gudang (I/O) terkecil. Metode fix slot storage dapat meminimumkan

jarak perjalanan (travel distance).

Untuk itu perlu dilakukan penataan lokasi penyimpanan produk pada

gudang produk jadi PT. SMART, Tbk. Medan dengan menggunakan metode fix

slot storage sesuai dengan judul penlitian ini yaitu “Usulan Perbaikan Tata Letak

Gudang Produk Jadi dengan Metode Fix Slot Storage pada PT. SMART, Tbk.

Medan”. Sehingga kesulitan proses bongkar muat dapat diatasi dan jarak tempuh

1.2. Perumusan Masalah

Permasalahan utama yang menjadi pembahasan adalah tidak terdapat

penataan produk di gudang produk jadi PT. SMART, Tbk. Medan. yang sesuai

dengan kaidah-kaidah penataan produk di gudang produk jadi sehingga

menyebabkan terjadinya kesulitan proses bongkar muat produk yang dapat

mengakibatkan kerusakan produk dan jarak tempuh pemindahan produk (travel

distance) yang jauh.

1.3. Tujuan dan Manfaat

Tujuan umum dari penelitian ini adalah untuk mendapatkan rancangan

perbaikan tata letak gudang produk jadi dengan metode fix slot storage sehingga

mempermudah proses bongkar muat produk.

Tujuan khusus penelitian ini, yaitu:

1. Mampu mengetahui kebutuhan slot (lokasi penyimpanan/space requirement)

dari hasil perbaikan tata letak gudang produk jadi.

2. Mampu mengetahui kebutuhan luas lantai untuk masing-masing produk dari

hasil perbaikan tata letak gudang produk jadi.

3. Meminimumkan jarak perjalanan (travel distance) dari hasil perbaikan tata

letak gudang produk jadi.

Manfaat dari penelitian ini adalah:

1. Memberikan pengalaman dan keterampilan dalam memecahkan masalah dan

2. Meningkatkan kemampuan mahasiswa dalam menerapkan teori yang diproleh

di masa perkuliahan dengan mengaplikasikan penerapan teori di lapangan.

3. Sebagai masukan bagi pihak perusahaan dalam pembenahan gudang produk

jadi dengan menerapkan metode Fix Slot Storage.

4. Sebagai tambahan referensi dan sumbangan pemikiran bagi para peneliti yang

ingin mengembangkan penelitian tata letak gudang produk jadi.

1.4. Pembatasan Masalah dan Asumsi Penelitian

Batasan-batasan masalah yang digunakan dalam penelitian ini antara lain:

1. Pengamatan hanya dilakukan pada gudang produk jadi PT. SMART Tbk.

2. Analisis dilakukan hanya untuk menata letak penyimpanan produk jadi pada

gudang produk jadi.

3. Tidak memperhitungkan waktu pemindahan/penyimpanan produk di gudang

produk jadi.

4. Biaya perencanaan usulan tata letak gudang produk jadi tidak diperhitungkan

5. Penelitian dilakukan untuk produk minyak goreng, Cocoa Butter Substitude

(CBS), dan margarin.

Asumsi-asumsi yang digunakan dalam penelitian ini adalah:

1. Tidak ada penambahan jenis produk baru di PT. SMART Tbk.

2. Tidak ada perubahan ukuran produk jadi dari tiap jenis produk.

3. Tidak ada perubahan ukuran dan jenis material handling yang digunakan.

1.5. Sistematika Penulisan Tugas Akhir

Untuk mempermudah dalam memahami sistematika penulisan tugas akhir,

maka sistematika penulisan tugas akhir disajikan dalam beberapa bab. Pada bab I

(pendahuluan) dijelaskan mengenai latar belakang permasalahan, rumusan

permasalahan, tujuan penelitian, manfaat penelitian, batasan masalah dan asumsi

yang digunakan serta sistematika penulisan tugas akhir.

Pada bab II (gambaran umum perusahaan) diuraikan mengenai sejarah dan

gambaran umum perusahaan, ruang lingkup bidang usaha, struktur organisasi dan

manajemen perusahaan, serta proses produksi yang terjadi di perusahaan.

Pada bab III (tinjauan pustaka) diuraikan mengenai teori-teori yang

mendukung permasalahan dan analisis pemecahan masalah, antara lain

perancangan tata letak pabrik, permasalahan tata letak pabrik, gudang,

perancangan tata letak gudang, metode penentuan tata letak gudang, pemindahan

bahan (material handling), dan minimasi pemindahan bahan.

Pada bab IV (metode penelitian) diuraikan mengenai tempat dan waktu

penelitian, jenis penelitian, objek penelitian, variabel penelitian, dan pengolahan

data.

Bab V (pengumpulan dan pengolahan data) adalah bab yang memuat data

yang digunakan dalam penelitian berupa data primer seperti jenis produk, luas

gudang, produk jadi yang masuk dan keluar gudang, tata letak gudang sekarang,

serta data sekunder seperti data penjualan produk, data produksi, data stok produk,

dan data standar operating procedure (SOP). Dengan menggunakan data-data

jumlah slot yang diperlukan untuk seluruh produk pada kondisi stok maksimum,

luas lantai gudang produk jadi, jumlah aktivitas (throughput) dan jarak perjalanan

yang diperlukan untuk memindahkan produk.

Pada bab VI (analisis pemecahan masalah) diuraikan analisis dan

pembahasan mengenai hasil pengolahan data yaitu dengan menganalisis jumlah

slot yang diperoleh, jumlah throughput (aktivitas), luas lantai produksi yang

dibutuhkan, dan jarak perjalanan total yang diperoleh bila digunakan tata letak

gudang produk jadi sekarang dengan kondisi jumlah produk maksimum.

Kemudian dilakukan perbaikan tata letak gudang produk jadi untuk kondisi

jumlah produk maksimum berdasarkan usulan rancangan tata letak gudang produk

jadi dengan mengupayakan mengurangi luas lantai produksi yang dibutuhkan,

jumlah slot dan jarak perjalanan total yang diperlukan untuk memindahkan

produk.

Bab terakhir, yaitu bab VII (kesimpulan dan saran) berisikan kesimpulan

yang dapat diambil dari hasil pemecahan masalah dan saran-saran yang

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

PT. SMART, Tbk. Medan merupakan perusahaan yang termasuk dalam

SINAR MAS GROUP. Nama perusahaan PT. SMART, Tbk. merupakan

singkatan dari PT. Sinar Mas Agro Resources and Technology, Tbk. Di dalam

melaksanakan operasional usahanya, PT. SMART, Tbk. Medan mempunyai

pabrik beserta kelengkapan fasilitas produksi utama dan pendukung yang berada

di kawasan Belawan, Medan, Sumatera Utara dengan status hak milik yang

dikeluarkan oleh pejabat pembuat Akta Tanah Kota Medan Nomor 65 dan oleh

kantor Agraria Kota Medan Nomor A 1424361 dan A 1424362, dengan total luas

lahan 64.970 m2 dengan dukungan instalasi Tangki Timbun (Bulking Installation)

yang berada di Jalan Balmerah Baru III, Belawan II, Kecamatan Medan Belawan,

Medan.

PT. SMART, Tbk. dikenal dengan nama PT. Ivo Mas Tunggal yang

berdiri pada tahun 1984 dengan pengolahan utama produk menggunakan bahan

baku Crude Palm Oil (CPO) menjadi produk minyak goreng dan stearin. Pada

lokasi yang sama, tahun 1986 PT. SMART Corporation didirikan dengan

pengolan Palm Kernel (PK) menjadi Crude Palm Kernel Oil (CPKO) dan Palm

Kernel Expeler (PKE). Sejalan dengan perkembangan usaha, maka sejak tahun

2000, kedua perusahaan disatukan menjadi satu perusahaan dengan menggunakan

Pada tanggal 20 November 1992, perusahaan mencatatkan saham di Bursa

Efek Jakarta dan Surabaya yang sekarang bergabung menjadi Bursa Efek

Indonesia dengan menggunakan kode SMAR. Modal dasar perusahaan dalam

bentuk saham dengan jumlah 5.000.000.000 saham yang ditempatkan dan disetor

penuh sebesar 2.872.193.366 saham dengan nilai nominal saham Rp 200 per

saham. Persentase kepemilikan saham perusahaan adalah sebesar 95,21% dengan

pemegang saham PT. Purimas Sasmita dan 4,79% dengan pemegang saham

adalah publik.

Kapasitas produksi rata-rata pertahun untuk produk utama yaitu Refined

Bleached Deodorized Stearin (RBD Stearin) dan Refined Bleached Olein (RBD

Olein), pada industri pengolahan minyak sawit menjadi minyak goreng

masing-masing adalah 270.000 ton/tahun dan 90.000 ton/tahun, sedangkan untuk produksi

lainnya adalah Palm Fatty Acid Destilate (PFAD) dengan kapasitas produksi

sekitar 16.320 ton/tahun.

Dalam keseluruhan pelaksanaan proses produksi untuk menghasilkan

produknya, terdapat beberapa proses utama yang dijalankan di PT. SMART, Tbk.

Medan, yaitu Refinery Plant, Fractination Plant, Margarine Plant, dan Filling

Plant. Dengan proses tersebut dihasilkan produk non-branded dan produk

branded yang merupakan produk perusahaan.

2.2. Ruang Lingkup Bidang Usaha

PT. SMART, Tbk. Medan bergerak dalam bidang pengolahan Crude Palm

pengolahan kelapa sawit, baik yang ada di Sumatera Utara maupun di luar

Sumatera Utara.

Produk yang dihasilkan dari pengolahan Crude Palm Oil (CPO) ini adalah

minyak goreng RBDOL (Refined Bleached Deodorized Olein) atau disebut juga

olein sebagai produk utama dan RBDST (Refined Bleached Deodorized Stearin)

atau disebut juga stearin serta PFAD (Palm Fatty Acid Destilate) sebagai produk

sampingan. Produk-produk olahan CPO tersebut dikembangkan menjadi produk

unggulan perusahaan, seperti minyak goreng (Filma, Mitra dan Kunci Mas),

margarin (Menara, Red Rose, Flagship dan Mitra) dan Cocoa Butter Substitude

(Isoc-Premium, Isoc-CBS dan Isoc-CF).

Proses produksi di PT. SMART, Tbk. Medan dikategorikan atas dua

proses, yaitu:

1. Proses refinery, merupakan proses pemurnian yang memisahkan asam lemak

jenuh (Fatty Acid) dan proses menghilangkan bau yang disebut dengan

Deodorized.

2. Proses fraksinasi, yaitu proses pemisahan fraksi padat (stearin) dan fraksi cair

(olein) dengan cara filtrasi dan kristalisasi.

Produk berupa RBDOL (Refined Bleached Deodorized Olein) dipasarkan

di dalam negeri dalam kemasan bermerek Filma, Mitra, dan Kunci Mas. Beberapa

produk dari merek tersebut juga di ekspor ke luar negeri seperti Cina, Nigeria,

Brazil dan lainnya. Sedangkan untuk produk RBDST (Refined Bleached

Deodorized Stearin) dipasarkan di dalam dan luar negeri seperti Cina, Nigeria,

Amerika dan Eropa lainnya dengan merek Menara, Mitra, Flagship,

Isoc-premium, Isoc-CBS, dan Isoc-CF. Dengan alasan ini PT. SMART, Tbk. Medan

dituntut untuk benar-benar menjaga mutu produksi perusahaan tersebut supaya

dapat dijaga kestabilan serta aman untuk dikonsumsi.

2.3. Organisasi dan Manajemen 2.3.1. Struktur Organisasi

Struktur organisasi adalah bagian yang menggambarkan hubungan

kerjasama antara dua orang atau lebih dengan tugas yang saling berkaitan untuk

pencapaian suatu tujuan tertentu.

Struktur organisasi bagi perusahaan mempunyai peranan yang sangat

penting dalam menentukan dan memperlancar jalannya perusahaan.

Pendistribusian tugas, wewenang dan tanggung jawab serta hubungan satu dengan

yang lain dapat digambarkan pada struktur organisasi, sehingga para pegawai dan

karyawan akan mengetahui dengan jelas apa tugas yang harus dilakukan serta dari

siapa perintah diterima dan kepada siapa harus bertanggungjawab.

Dalam rangka mencapai efektifitas dan efisiensi kerja yang baik, PT.

SMART, Tbk. Medan telah berusaha menciptakan pengendalian internal yang

sesuai dengan menyusun unit-unit kerja yang ditunjukkan pada Gambar 2.1.

struktur organisasi di PT. SMART, Tbk. Medan menggunakan struktur staf dan

2.3.2. Uraian Tugas dan Tanggung Jawab

Dalam menggerakkan suatu organisasi, dibutuhkan personil yang

memgang jabatan tertentu dalam organisasi dimana masing-masing dari personil

memiliki tugas tanggung jawab sesuai dengan jabatannya.

Tugas dan tanggung jawab masing-masing personil dari struktur organisasi

di PT. SMART, Tbk. Medan dapat dilihat pada Lampiran 1.

2.3.3. Tenaga Kerja dan Jam Kerja Perusahaan 2.3.3.1. Tenaga Kerja

PT. SMART, Tbk. Medan memiliki tenaga kerja yang terdiri dari

karyawan tetap dan harian/kontraktor dengan jumlah 599 orang. Karyawan

tersebut ditempatkan sesuai dengan kebutuhan perusahaan. Untuk menjelaskan

rutinitas produksi, PT. SMART, Tbk. Medan memiliki pembagian tenaga kerja

tetap dan tenaga kerja hariana/kontraktor.

Berdasarkan jam kerjanya tenaga kerja di perusahaan dikelompokkan

atas dua bagian, yaitu:

1. Kelompok kerja langsung, yaitu kelompok kerja yang harus bekerja secara

terus menerus di dalam unit kerja. Kelompok ini langsung berhubungan dengan

proses yaitu bagian produksi dan laboratorium.

2. Kelompok kerja tidak langsung, yaitu kelompok kerja yang hanya bekerja

secara periodik di dalam unit kerja, antara lain pegawai kantor dan petugas

Rincian tenaga kerja di PT. SMART, Tbk. Medan dapat dilihat pada Tabel

2.1. berikut.

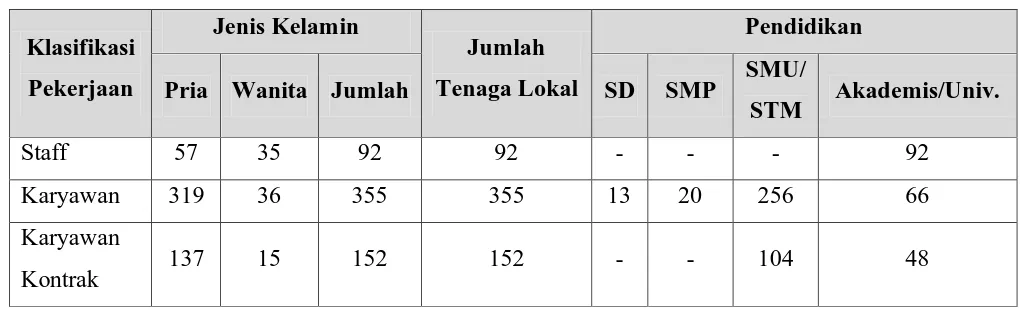

Tabel 2.1. Rincian Tenaga Kerja di PT. SMART, Tbk. Medan

Klasifikasi Pekerjaan

Jenis Kelamin

Jumlah Tenaga Lokal

Pendidikan

Pria Wanita Jumlah SD SMP SMU/

STM Akademis/Univ.

Staff 57 35 92 92 - - - 92

Karyawan 319 36 355 355 13 20 256 66

Karyawan

Kontrak 137 15 152 152 - - 104 48

Sumber: PT. SMART, Tbk. Medan

2.3.2.2. Jam Kerja

Jam kerja yang berlaku di PT. SMART, Tbk. Medan terbagi atas dua,

yaitu:

1. General Time (non Shift)

General time adalah waktu kerja yang berlaku untuk karyawan yang

bekerja di kantor (mis. Bagian administrasi). Waktu kerja yang berlaku pada

bagian general time adalah:

a. Pada hari Senin sampai hari Kamis:

Pukul 08.00 – 12.00 WIB (bekerja)

Pukul 12.00 – 13.00 WIB (istirahat)

Pukul 13.00 – 16.00 WIB (bekerja)

b. Pada hari Jumat:

Pukul 12.00 – 13.30 WIB (istirahat)

Pukul 13.30 – 16.00 WIB (bekerja)

c. Pada hari Sabtu:

Pukul 08.00 – 13.00 WIB (bekerja)

2. Shift Time

Karena proses produksi di PT. SMART, Tbk. Medan berlangsung selama

24 jam, maka waktu kerja untuk karyawan yang bekerja di lantai pabrik dibagi

atas tiga shift kerja. Karyawan yang bekerja pada shift tersebut dibagi lagi atas

empat kelompok (grup) yang jadwal kerjanya diatur oleh perusahaan. Pembagian

waktu kerja pada masing-masing shift tersebut adalah:

Shift I : 08.00 – 16.00 WIB

Shift II : 16.00 – 24.00 WIB

Shift III : 24.00 – 08.00 WIB

2.3.4. Sistem Pengupahan dan Fasilitas 2.3.4.1. Pengupahan

Penghargaan terhadap hasil kerja karyawan diwujudkan dengan memberi

upah dan fasilitas-fasilitas yang dapat menjamin kesejahteraan karayawan dan

keluarganya dengan tujuan selain untuk mensejahterahkan karyawan juga untuk

meningkatkan produktivitas kerja. Sejalan dengan maksud tersebut, PT. SMART,

Tbk. Medan mengatur dan menetapkan sistem pengupahan karyawannya

disesuaikan dengan golongan, status, jabatan, keahlian dan prestasi kerja.

dengan kebijaksanaan tentang Upah Minimum Regional (UMR) yang telah

ditetapkan oleh pemerintah.

Upah yang terdapat pada perusahaan terbagi atas tiga bagian, yaitu:

1. Upah Bulanan

Besarnya upah yang diterima seseorang tergantung kepada jabatannya dan

lamanya bekerja di perusahaan.

2. Upah Lembur

Upah lembur diberikan kepada karyawan yang bekerja di luar jam kerja yang

telah ditetapkan oleh perusahaan. Besarnya upah lembur yang diterima adalah

upah lembur dikali banyak jam kerja lembur.

3. Upah perangsang

Upah perangsang diberikan menurut prestasi karyawan dan kerajinannya

dengan tidak pernah absen selama satu bulan penuh.

Dalam meningkatkan kesejahteraan karyawannya, PT.SMART, Tbk.

Medan juga memberikan Jaminan Sosial Tenaga Kerja (Jamsostek) kepada semua

karyawan berupa jaminan kecelakaan, kematian dan lain-lain. Undang-undang

ketenagakerjaan yang telah ditetapkan oleh pemerintah untuk melindungi hak atas

kesejahteraan karyawan.

2.3.4.2. Fasilitas

Untuk mendukung para staff dan karyawan bekerja lebih giat dalam

1. Pemberian cuti

Perusahaan memberikan cuti kepada karyawan berupa cuti tahunan, cuti sakit,

cuti menikah, cuti musibah dan lain-lain.

2. Pemberian tunjangan hari raya

Tunjangan hari raya diberikan kepada karyawan sesuai dengan agamanya

masing-masing. Besarnya tunjangan setiap orang bergantung kepada gaji

pokok dan sesuai dengan kebijaksanaan perusahaan.

3. Perawatan kesehatan

Di perusahaan terdapat klinik, milik perusahaan yang ditangani oleh dua orang

dokter dan beberapa perawat untuk memberikan fasilitas pengobatan kepada

staf dan karyawan serta keluarga dan juga untuk memberikan pelayanan

kesehatan maupun pertolongan apabila terjadi kecelakaan kerja.

4. Bonus tahunan

Perusahaan memberikan bonus tahunan kepada staf dan karyawan yang

sifatnya tidak mutlak setiap tahun. Besar bonus yang diberikan tergantung

kepada kebijaksanaan pihak manajemen yang biasanya tergantung kepada

besarnya keuntungan perusahaan.

5. Fasilitas kerja

Untuk menunjang kelancaran tugas, perusahaan juga menyediakan

peralatan-peralatan yang dibutuhkan karyawan untuk meningkatkan kesalamatan kerja

seperti helm, sepatu pengaman, kaca mata, dan sebagainya.

Karyawan yang telah bekerja selama tiga bulan di perusahaanan mendapat

fasilitas jaminan sosial tenaga kerja.

7. Koperasi dan sarana olahraga

Koperasi dikelola oleh perusahaan yang berguna untuk memenuhi kebutuhan

karyawan. Sementara sarana olahraga yang tersedia yaitu futsal dan badminton.

8. Transportasi

Perusahaan menyediakan bus untuk karyawan yang tidak memiliki kendaraan.

9. Kamar mandi/WC

Seluruh karyawan dapat menggunakan fasilitas kamar mandi/WC yang sudah

tersedia baik di kantor maupun di pabrik.

2.4. Proses Produksi 2.4.1. Bahan

2.4.1.1. Bahan Baku

Bahan baku adalah bahan utama yang digunakan dalam pembuatan

produk yang digunakan sebagai bahan dasar serta memiliki komposisi terbesar

dalam pembuatan produk dimana sifat dan bentuknya akan mengalami perubahan.

PT. SMART, Tbk. Medan menggunakan bahan baku Crude Palm Oil (CPO).

Bahan baku tersebut diperoleh dari pabrik-pabrik pengolahan kelapa sawit, baik

yang berada di Sumatera Utara maupun di luar Sumatera Utara seperti

Kalimantan, Riau dan P. Halaban.

CPO yang berasal dari masing-masing PKS diangkut ke PT. SMART,

sedangkan yang berasal dari Kalimantan, Riau dan P. Halaban menggunakan

kapal Tanker.

2.4.1.2. Bahan Tambahan

Bahan tambahan adalah bahan yang ditambahkan pada proses produks i

dan masih terdapat di dalam produk akhir yang berfungsi untuk memperbaiki

tampilan produk, seperti cita rasa dan daya tarik sehingga menghasilkan produk

akhir yang siap untuk dipasarkan. PT. SMART, Tbk. Medan menggunakan bahan

tambahan dalam proses produksi berupa bahan tambahan pangan dan kemasan

(Packaging).

Bahan tambahan pangan yang digunakan terdiri dari:

1. Antioksidan

2. Vitamin A, B dan D

3. Garam

4. Air

Bahan tambahan kemasan (Packaging) yang digunakan oleh PT.

SMART, Tbk. Medan terdiri dari:

1. Kemasan Primer

Kemasan primer merupakan bahan kemasan yang digunakan untuk

mengemas produk secara langsung. Kemasan primer yang digunakan antara lain:

a. Jerygen

Jerygen berfungsi sebagai kemasan olein ukuran 5000 ml, 10.000 ml dan

b. Pouch (plastik kemasan laminating)

Pouch (plastik kemasan laminating) berfungsi sebagai kemasan olein

ukuran 1000 ml dan 2000 ml hasil proses filling.

c. Plastik polos dan bercorak

Plastik polos dan bercorak berfungsi sebagai kemasan stearin dan CBS

hasil produksi.

2. Kemasan Sekunder

Kemasan sekunder merupakan kemasan yang berfungsi melindungi

produk yang sudah dikemas menggunakan kemasan primer yang membantu

memudahkan kegiatan pengangkutan dan penyimpanan. Kemasan sekunder yang

digunakan oleh PT. SMART, Tbk. Medan adalah kardus yang digunakan sebagai

kemasan (packaging) untuk produk yang telah dikemas dengan kemasan primer.

3. Kemasan Tersier

Kemasan tersier merupakan kemasan yang digunakan untuk mengemas

produk setelah dikemas dengan kemasan primer dan sekunder. Kemasan tersier

yang digunakan oleh PT. SMART, Tbk. medan adalah peti kemas yang berfungsi

memudahkan kegiatan pengangkutan, terutama untuk jarak angkut yang jauh.

2.4.1.3. Bahan Penolong

Bahan penolong adalah bahan yang ikut dalam proses produksi tetapi

tidak tampak dalam produk akhir. Bahan penolong yang digunakan dalam proses

1. Bleaching Earth

Bleaching Earth berfungsi untuk:

a. Mengabsorbsi kotoran-kotoran (impurities) yang tidak digunakan, seperti

kandungan logam, karoten, kelembaban, bahan tak larut, dan pigmen

lainnya.

b. Mengurangi tingkat oksidasi produk.

c. Sebagai bahan pemucat dalam pengambilan warna dan proses bleaching.

2. Asam Phosfat (H3PO4)

Asam Phosfat (H3PO4) berfungsi untuk mengikat posfatida (gum/getah),

kandungan logam, dan kotoran lainnya menjadi gumpalan-gumpalan kecil dalam

proses degumming.

2.4.2. Uraian Proses Produksi

Proses produksi adalah metode atau teknik untuk membuat suatu barang

atau jasa bertambah nilainya dengan menggunakan sumber tenaga kerja, mesin,

bahan baku, bahan penolong dan dana yang ada.

Proses pengolahan yang dilakukan terhdap bahan baku Crude Palm Oil

(CPO) dilaksanakan dalam proses utama, yaitu proses refinery dan fraksinasi.

2.4.2.1. Proses Refinery

Proses refinery bertujuan untuk memurnikan crude palm oil (CPO)

sehingga diperoleh kualitas Refined Bleached Palm Oil (RBDPO) yang melalui

penghilangan gum dengan suhu 80 oC (degumming) dengan cara penambahan

asam phosfat (H3PO4 80%) untuk menghasilkan Degumming Palm Oil (DPO) dan

kemudian dilakukan adsorbtive bleaching pada suhu 100 oC dengan

menggunakan tepung pemucat (bleaching earth), selanjutnya disaring dengan

menggunakan filter untuk menghasilkan Degumming Bleached Palm Oil (DBPO)

dan membuang spent earth yang berasal dari sisa bleaching earth. Sedangkan

pada tahap deodorisasi meliputi pemisahan Free Fatty Acid (FFA), penghilangan

zat-zat penyebab bau dan pemecahan senyawa karoten secara termal dengan

pemansan 262 oC.

Proses pengolahan secara fisika berdasarkan proses dimana asam lemak di

dalam CPO atau degummed oil dipisahkan dengan cara destilasi. Hal ini berbeda

dengan proses alkalin dimana asam lemak (fatty acid) dan degummed oil

dihasilkan dengan alkalin, lalu sabunnya dipisahkan.

2.4.2.1.1. Tahap Pre-tratment

Pre-tratment merupakan proses awal degumming CPO dengan asam

phosfat dan mengabsorbsinya dengan menggunakan bleachig earth. Pada tahap

ini, CPO diolah menjadi Degumming Bleached Palm Oil (DBPO).

Proses degumming bertujuan untuk menghilangkan getah (gum), warna,

logam-logam misalnya Fe, Cu, dengan penambahan bahan kimia seperti asam

phosfat (H3PO4). Gum-gum harus diikat dari CPO agar rasa getir yang tidak

CPO yang akan diolah terlebih dahulu mengalami pemanasan dengan

mengalirkan CPO ke plate heat exchanger. Pada plate heat exchanger pertama,

pemanasan menggunkan Refined Bleached Deodorized Palm Oil (RBDPO) yang

berasal dari pompa sentrifugal, sedangkan pada plate heat exchanger kedua,

pemanasan dilakukan dengan menggunakan steam. Tujuan pemanasan ini adalah

agar temperatur CPO dari tangki timbun dapat dinaikkan sebelum masuk ke dalam

mixer dan paddle mixer tank, dimana mixer akan menghomogenkan

pencampurannya dengan asam phosfat yang konsentrasinya 80-85%. Suhu CPO

yang masuk ke dalam mixer berkisar 85-95 oC. Penambahan asam phosfat ke

dalam CPO dilakukan dengan kecepatan laju alir 0,005-0,075% dari umpan CPO

yang masuk dengan waktu tinggal sekitar 15-30 menit, sebelum dimasukkan ke

dalam bleacher.

2.4.2.1.2. Tahap Bleaching

Tahap bleaching dimulai dengan pengumpulan gum-gum pada CPO

dengan penambahan asam phosfat pekat serta bleaching earth sebagai penyerap.

CPO yang sudah mengalami proses degumming dari paddle mixer tank dialirkan

ke tanki bleacher. Kemudian bleaching earth dimasukkan ke dalam bleacher

dengan kecepatan laju air 0,6-1,5% dari laju umpan CPO yang masuk. Umpan

bleaching earth tergantung pada kualitas minyak dan kualitas produk minyak

yang diinginkan. Suhu di dalam tangki dinaikkan dengan sparging steam pada

suhu 95-110 oC, agar dapat mempermudah proses absorbsi dari impurities dengan

Bleached Palm Oil (BPO) yang dihasilkan dan kemampuannya berfungsi sebagai

zat adsorbtive clearing.

BPO yang terbentuk kemudian dialirkan ke dalam buffer tank dimana

pada tangki ini terjadi pemisahan antara BPO yang terbentuk dengan impurities

yang ada di dalamnya. Proses pemisahan dengan cara mengalirkan sparging steam

(0,4-2 bar) yang berasal dari bleacher, dengan demikian impurities yang terbawa

dengan uap akan dihisap oleh steam jet vacuum system. Setelah proses ini BPO

dipompakan dengan pompa sentrifugal menuju tangki niagara filter press.

Sebelum BPO dialirkan ke Niagara Filter untuk disaring, tangki

terlebih dahulu divakumkan. Jika vacuum pressure niagara filter rendah maka

niagara filter sudah siap dioperasikan. Lalu terjadi proses filling (fill filter)

dimana BPO dari pompa sentrifugasi dialirkan ke Niagara Filter Press melalui

katup masukan. Jika level aliran high niagara filter menunjukkan alarm tinggi

maka BPO mengalami tahap blackrun, dimana ukuran lubang filter akan mengecil

dan BPO yang mengandung bleaching earth dilewatkan. Jika BPO yang keluar

telah jernih (tidak mengandung butiran spent earth atau kotoran lain) maka

dilanjutkan ke tahap filtrasi dimana pada tahap ini udara dikompresikan ke tangki

niagara filter press melalui katup masing-masing. Disini udara akan menekan

BPO pada saat melewati permukaan filter sehingga akan lolos ke sisi-sisi dari

filter dan masuk menuju saluran-saluran minyak pada sisi filter yang kemudian

mengalir ke bawah. Sedangkan impurities akan tetap menempel di filter. Jika

waktu setting filtrasi telah selesai, maka akan dilanjutkan pada tahap pengosongan

melewati high level maka secara otomatis BPO akan dialirkan ke dalam buffer

tank atau dialirkan keluar niagara filter press menuju press cyclone, yang

kemudian dialirkan ke shop oil tank, lalu dialirkan lagi ke blecher. Tahap ini

disebut dengan tahap sirkulasi.

Pada tahap pengosongan niagara filter, DBPO dialirkan keluar melalui

katup menuju tangki deodorator untuk proses deodorasi. Setelah tahap

pengosongan selesai dan alarm menunjukkan low maka dilanjutkan ke tahap

pengeringan (cake drying) dimana pada tahap ini perlu diperhatikan steam yang

keluar, jika pada sight glass terlihat tidak ada lagi DBPO yang terikut dengan

steam maka dilanjutkan dengan tahap post emptying dimana pada tahap dilakukan

maksimum tiga menit dan dilanjutkan ke tahap ventilasi yaitu pengeluaran udara.

Jika tekanan menunjukkan low maka akan dilanjutkan ke tahap cake discharge

sehingga spent earth terbuang ke dalam penampungan spent earth.

2.4.2.1.3. Proses Deodorisasi

Setelah DBPO dipisahkan atau difiltrasi pada tangki polishing filter dan

dialirkan ke tangki deodorator, maka minyak DBPO dibebaskan dari gas

(deoderasi) pada kondisi vakum. Setelah proses ini, DBPO dipanaskan pada plate

heat exchanger dengan menggunakan steam sampai temperatur 240-270 oC dan

tekanan vakum 1,7-4,5 ton, kemudian DBPO dialirkan ke tangki deodorizer.

Pada pemanasan ini suhu minyak BPO harus benar-benar diperhatikan

supaya terhindar dari penguapan minyak netral, tocopherol yang lebih banyak dan

Setelah minyak DBPO yang dipanaskan mencapai temperatur yang diinginkan,

minyak dimasukkan ke dalam tangki vacuum dryer, dimana pada tangki ini terjadi

penguapan cairan dan zat-zat yang mudah menguap. Uap yang dihasilkan dihisap

oleh steam jet vacuum system.

Dari vacuum dryer DBPO dialirkan ke dalam shell and tube heat

exchanger, dimana steam yang ada pada heat exchanger ini berasal dari HP boiler

dan kondensat yang dihasilkan, diproses kembali ke dalam HP boiler dan

pemanasan sampai temperatur 271 oC dan tekanan 1,7-4,4 ton. Setelah proses

pemanasan ini, minyak DBPO dialirkan ke dalam flash cyclone dan dilanjutkan ke

dalam prestripper. Pada prestripper DBPO yang dimasukkan mengalami proses

penguapan kembali, dimana yang diinginkan adalah asam lemak bebas dan

senyawa-senyawa penyebab yang lebih mudah menguap serta produk oksidasi,

seperti aldehid dan keton yang masih ada dalam DBPO. Bila senyawa di atas tidak

diuapkan maka akan timbul bau yang tidak sedap dan rasa tidak enak pada

minyak. Uap dari DBPO di dalam prestripper didinginkan dengan menggunakan

kondensat yang telah didinginkan pada plate heat exchanger. Kondesat yang

terbentuk kemudian dialirkan ke dalam fatty acid tank dan secara otomatis katup

akan terbuka jika tangki tersebut telah mencapai level alarm high. Kemudian

DBPO dialirkan ke tangki deodorizer. Pada tangki ini DBPO kembali diuapkan

dengan pemanasan steam. Prinsip kerja deodorizer sama dengan sama dengan

prinsip kerja yang ada pada destilasi bertingkat, yaitu memisahkan senyawa yang

ada di dalam DBPO dengan menggunakan titik didih dan uapnya diserap oleh

Setelah pemindahan terjadi maka proses deodorisasi ini disebut Refined

Bleached Deodorized Palm Oil (RBDPO). RBDPO ini dialirkan ke dalam plate

heat exchanger untuk didinginkan dengan menggunakan CPO yang berasal dari

tangki penimbunan. RBDPO ini kemudian dialirkan ke buffer tank yang berfungsi

sebagai tempat penampungan hasil refinery sebelum dilakukan proses fraksinasi.

2.4.2.2. Proses Fraksinasi

Proses fraksinasi dilakukan dengan dry fractination. Proses fraksinasi

kering adalah untuk memindahkan minyak sawit menjadi dua fraksi, yaitu pada

oil (fraksi cair) dan pada stearin (fraksi padat). Fraksi stearin mempunyai titik

beku yang lebih besar dibandingkan dengan titik beku olein. Trigliserida yang ada

dalam fraksi stearin terutama terdiri dari komponen asam lemak jenuh, sedangkan

fraksi olein terutama terdiri dari trigliserida dengan komponen-komponen tak

jenuh. Pada temperatur rendah (20oC) stearin berada pada fasa padat, sedangkan

olein tetap berada pada fasa cair. Dengan demikian dapat dengan mudah

dilakukan pemisahan fraksi. Pada kebanyakan proses fraksinasi, digunakan

RBDPO sebagai umpan, tetapi kadang-kadang dapat pula digunakan DBPO.

Fraksinasi dapat dilakukan secara double fractination olein dan double

fractination stearin. Double fractination olein dilakukan untuk mendapatkan olein

super dengan cara mengubah kembali RBDPO yang diperoleh dari proses

fraksinasi. Kualitas utama yang diharapkan dari proses ini adalah parameter IV =

59 – 63, Cloud Point (CP) = 7 max. sedangkan double fractination stearin

ulang. Kualitas soft stearin yang diinginkan adalah parameter IV = 40 – 49.

Tahapan proses fraksinasi dilanjutkan dengan tahap kristalisasi dan tahap

pemisahan fraksi olein dan stearin.

2.4.2.2.1. Kristalisasi

Tujuan kristalisasi adalah untuk menjadikan fraksi stearin mengkristal

akibat pendinginan pada suhu 20 oC, dengan menggunakan tangki kristalizer.

Minyak sawit RBDPO dari tangki penyimpanan (buffer tank) dipompakan menuju

pemanas heat exchanger. Hal ini dilakukan agar RBDPO dalam keadaan fase cair,

dimana suhunya sekitar 50 – 55 oC. Pemanas yang digunakan adalah steam

dengan tekanan 1,5 – 2,5 bar. Kemudian RBDPO dialirkan ke tangki kristalizer

melalui katup. Pada saat filling RBDPO ke kristalizer, agitator di dalam kristalizer

harus beroperasi dengan baik. Di dalam kristalizer temperatur RBDPO diturunkan

sekitar 24 – 30 0C dengan menggunakan air pendingin. Proses pendinginan terjadi

dua kali dengan menggunakan air pendingin dari cooling tower berada pada suhu

25 oC dialirkan ke tangki kristalizer sehingga terjadi proses pendinginan dan

menghasilkan temperatur 35 oC. Pada saat temperatur 35 oC dicapai, pendinginan

akan dilanjutkan dengan menggunakan air dari chiller. Chiller adalah unit

pendingin air yang dapat menurunkan temperatur air sampai 7 oC. Air ini akan

digunakan untuk pendinginan minyak lanjutan setelah didinginkan dengan air

biasa dengan suhu 25 – 35 oC.

Selama di tangki kristalizer terjadi proses pendinginan selama 275 menit,

dilengkapi dengan scrapper pada ujung lengannya. Kecepatan pengadukan akan

berubah pada tahap pendinginan untuk membantu pembentukan kristal yang

sesuai untuk disaring oleh membran filter pada saat yang ditentukan. Pengadukan

bertujuan untuk mencegah pembekuan RPO, pemerataan suhu dan pemerataan

penyebaran kristal.

Scrapper pada ujung lengan pengaduk berfungsi untuk mencegah

akumulasi kristal stearin pada dinding tangki. Pada saat program pendinginan

berakhir dan kristal minyak yang sesuai diperoleh, proses penyaringan dapat

dimulai. Setelah semua isi tangki kristalizer benar-benar kosong pada saat filtrasi,

secara otomatis minyak akan mengisi dan memulai kembali untuk tahap

pendinginan pada tahap filtrasi berikutnya.

2.4.2.2.2. Pemisahan Fraksi Olein dari Kristal Stearin

Proses penyaringan olein dari kristal stearin diawali dengan memasukkan

minyak ke dalam membran filter press, dimana minyak RBDPO dari kristalizer

dipompakan ke dalam membran filter press. Setelah proses filling selesai,

dilanjutkan dengan proses squeezing. Pada proses ini membran filter press saling

merapat dan udara dikompresikan sehingga akan terjadi penekanan yang akan

mengakibatkan terjadi pemisahan antar olein dan stearin. Fraksi olein (cair) akan

mengalir melalui selang-selang di bagian kiri-kanan bawah filter press menuju

tangki olein. Sedangkan fraksi stearin (padat) akan membentuk lempengan padat

diantara membran-membran filter press. Setelah proses ini angin akan ditiupkan

dilanjutkan dengan proses blow melalui inflate yang dilakukan untuk

membersihkan sisa-sisa olein yang ada dalam membran filter press. Setelah

proses ini, angin akan ditiupkan untuk memisahkan sisa-sisa RBDPO yang masih

ada dalam bentuk kristal dan dilanjutkan dengan proses blow melalui inflate yang

dilakukan untuk membersihkan sisa-sisa olein yang ada dalam membran filter

press. Setelah proses ini selesai, angin akan ditiupkan kembali sehingga

membran-membran filter press akan terbuka dan stearin berupa lempengan akan

jatuh ke bak penampungan yang dilengkapi dengan blade beraliran listrik

sehingga mencair dan dapat dialirkan ke tangki stearin.

Apabila proses filtrasi mengalami gangguan, misalnya penyumbatan

pori-pori membran filter press, maka akan dialirkan filtrat dan wash oil melalui

katup ke alat membran filter press untuk melepaskan stearin jenuh yang melekat.

Washing filter press digunakan untuk mencuci dan membersihkan filter press

yang sudah beberapa kali digunakan untuk mencairkan stearin yang melekat pada

filter cloth. Washing filter press difungsikan dengan cara menggunakan olein

Tahap pertama dari proses produksi, dimulai dengan refining. CPO

dipompakan ke tangki degumming untuk memisahkan gum dan minyak.

Pemisahan ini menggunakan bahan penolong asam phosfat yaitu asam phosfat

dengan suhu 70 oC. Selanjutnya minyak dipompakan ke tangki bleaching untuk

pemucatan warna minyak. Proses ini menggunakan bleaching earth dan kalsium

karbonat dengan suhu 90 oC. Dengan menggunakan filter, bleaching earth

dipisahkan dengan minyak dan akan menghasilkan Bleached Degummed Palm Oil

(BDPO).

Proses selanjutnya adalah proses deodorisasi, yaitu memisahkan Free

Fatty Acid (FFA) dari RBDPO dengan suhu 262 oC dan akan menghasilkan

Refined Bleached Degummed Olein (RBDO) dan Refined Bleached Degummed

Stearin (RBDS).

Blok diagram proses produksi pembuatan minyak goreng dan margarin

dapat dilihat pada Gambar 2.2.

2.5. Mesin dan Peralatan

Teknologi yang digunakan dalam pelaksanaan proses produksi pabrik

adalah semiotomasi, dimana semua kegiatan proses produksi melibatkan manusia

dan mesin yang terprogram. Berdasarkan pengolahan bahan baku Crude Palm Oil

(CPO) menjadi minyak goreng dan stearin pada PT. SMART, Tbk. Medan

menggunakan mesin yang terbagi atas tiga unit proses, yaitu:

1. Pre-physical Refined Unit

3. Fractination Unit

Mesin dan peralatan yang digunakan di lantai produksi secara lengakap

disajikan pada Lampiran 2.

2.6. Utilitas

Utilitas dalam suatu pabrik merupakan unit pembantu produksi yang

menunjang proses agar produksi dapat berjalan lancar dari awal hingga akhir. PT.

SMART, Tbk. Medan memiliki utilitas antara lain:

1. Water Treatment

2. Cooling Water

3. Unit Pembangkit Listrik

4. Bengkel (Work Shop)

5. Boiler

2.6.1. Water Treatment

Water treatment adalah proses pengolahan atau pemurnian air yang berasal

dari air bawah tanah PT. SMART, Tbk. Medan. Selain digunakan untuk proses,

air juga digunakan di dalam boiler untuk menghasilkan steam dan kebutuhan lain.

Sedangkan untuk keperluan kantor, kantin dan asrama serta sebagai sumber air

minum PT. SMART, Tbk. Medan bersumber dari air PAM yang digunakan.

Tahap-tahap pengolahan air sumur bor yang dilakukan:

a. Deferisator

c. Degasifier

d. Anion exchanger

2.6.1.1. Deferisator

Deferisator berguna untuk menangkap kandungan besi serta partikel

padat lainnya yang terkandung dalam air. Peralatan deferisator berupa silinder

tegak dengan alat dan tutup segmen bola yang diisi dengan media penyaring.

Media penyaring ini terdiri atas tiga lapisan yang berturut-turut dari atas ke bawah

yaitu antrasit, grend sand dan grevel.

Air yang diolah dimasukkan dari bagian atas deferisator,

partikel-partikel padat ditahan oleh media penyaring, sedangkan air jernih keluar dari

bagian deferisator. Air sumur mengandung Fe2+ (ferro) yang terlarut dalam air.

Agar ferro dapat ditahan oleh media penyaring maka harus dioksidasi menjadi

Fe3+ yang berbentuk padatan. Sebagai oksidator digunakan KMnO4 yang

diinjeksikan ke dalam pipa air sebelum masuk ke deferisator.

Partikel padat yang ditahan pada media penyaring tidak lagi berjalan

baik karena jenuh. Kejenuhan tercapai apabila perbandingan antara tekanan

masuk dan tekanan air keluar 0,3 Bar. Untuk mengenal kejenuhan ini, maka media

penyaring harus diregenerasi. Regenerasi dilakukan dengan back washing selama

40 menit, dimana air dialirkan dari bagian bawah ke bagian atas deferisator

dengan laju alir 100 gpm. Dengan adanya daya dorong dari aliran air ini, padatan

bersama-sama aliran air, kemudian dilakukan pembilasan selama 15 menit dengan laju air

50 gpm.

2.6.1.2. Cation Exchanger

Pada kation exchanger berlangsung pertukaran ion positif pada air

dengan resin. Kation-kation yang terdapat di dalam air, terutama Ca2+ dan Mg2+

akan diikat oleh resin sementara resin melepaskan kation H+ke dalam air. Fungsi

dari katin exchanger adalah:

1. Menghilangkan atau mengurangi kesadahan yang disebabkan garam-garam

kalsium dan magnesium.

2. Mengilankan atau mengurangi zat padat terlarut (klorida, sulfat, bikarbonat dan

silikat).

Sebagai resin digunakan Amberlite Ira 120 sebanyak 440 liter yang

bersifat asam kuat. Resin memiliki kemampuan yang terbatas dalam mengikat ion.

Regenerasi harus dilakukan berkala, untuk mengembalikan kemampuan resin

mengikat ion. Biasanya regenerasi dilakukan 1 x 24 jam. Sebagai regenerasinya

diapakai NaCl yang dilarutkan dalam air.

Proses regenerasi memiliki tahapan sebagai berikut:

1. Back washing selama 15 menit dengan laju alir 15 gpm.

2. Regenerasi isap NaCl.

2.6.1.3. Degasifer

Dalam degasifer dilakukan pengusiran CO2. Air dari kation exchanger

dimasukkan dari bagian atas degasifer dengan penyemburan, sedangkan

pengusiran gas CO2 dilakukan dengan kipas.

2.6.1.4. Anion Exchanger

Pada anion exchanger berlangsung pertukaran anion-anion antara air

dengan resin. Anion-anion yang terdapat dalam air seperti CO32-, SO43- dan Cl

-akan diikat oleh resin, sedangkan resin -akan melepaskan anion hidroksida (OH-).

Fungsi dari anion exchanger adalah:

1. Mengikat atau menyerap anion dari asam-asam karbonat, sulfat, klorida, dan

silikat yang diahsilkan dari kation exchanger.

2. Menghilangkan atau mengurangi garam-garam mineral (disebut dengan proses

demineralisasi).

Resin yang digunakan yaitu resin Amberlite IRA 420 yang bersifat basa

kuat sebanyak 440 liter. Regenerasi biasanya 1 x 24 jam dengan menggunakan

regenerasi NaOH sebanyak 37,5 kg dilarutkan dalam 100 liter air. Proses

regenerasi dilakukan sebagai berikut:

1. Back washing selama 15 menit dengan laju air 25 gpm.

2. Regenerasi isap NaOH selama 30 menit dengan laju alir 40 gpm.

3. Pembilasan (rising) dengan kategori lambat ± 20 menit dengan laju alir 5 gpm,