Saya yang bertanda tangan di bawah ini, Nama

Alamat Rumah Alannat Orang TuaMali Bidang Keilmuan

Marthin Brian

Ambarita

NIM

:

110403110 Jl. Menteng Vll Perum Menteng lndah D1118 Medan Telp/HP:

085761818648 Jl. Menteng Vll Perum Menteng lndah Dl/18 Medan Telp/HP:

061-7871736 Management Sciencedengan ini nnmohon kepada Ketua Depaternen Teknik lndusti agar membedkan izin unfuk pel*sanaan Tugas Akhir kepada saya. Sebagai bahan perlimbangan kepada lbu di sini saya lanpirkan hal-hal bedkut:

1.

Photo copy kwintansi pembayaran SPP TA. .../... Sernester2.

Photo copy Surat Puas Kerja Praktek (KP), dengan :Judul KP

:

ldentifikasi Masalah Tda Letak Pabrik dengan Menggunakan Tool AdiW 6RC) di PT. Bridgestone Sumata Rubber EstateHgt.r96iarfiFnN

+0rrld

t(-ESe\M.gBN€,fiNuArTgrtN

Pggg

€\,

Ftoe6

(ltrvlgg

rkNl

dengan alternatif Dosen Pembimbing I

trr,

UFtna

tangafr,Mll

Dosen Pembimbing ll Eog,

Apabila permohonan ini disetujui, maka saya bersedia mentaati segala perafuran dan kebntuan yang berlaku dalam penyusunan Tugas Akhir di Departemen Teknik lndusEi, Fakultas Teknik USU Medan.

Demikian saya sampaikan dan atas perhatian Bapd< saya ucapkan terima kasih.

Medan, n.W:u.gn .... 2010 Hormat saya, 1. 2. 3, 1. 2. 3.

Team Pencatat akademis

I\rl.

( . !.t.\.\\llAH . ... g?rt 5lfl Wl

Permohonan Disetujuill'idak disetujui

?0,

...2016Siregar, MT

ffi

T1?ATITIEI-!!-t|iDItrr{I ltroutTil

9s91201 1986012001 Judul Tugas Akhir yang saya usulkan

Bortsqr[

rftrB'

!6rqk

Ohorr uJFsr\

lc

+

Koordinator Tugas Akhir menerangkan bahwa bedasarkan hasil diskusi dengan mahasiswa :

NAMA

:

MARTHIN BRIAN AMBARITA NIM:

110403110usutanjudutTugasAkhir:

lr,q5s\kqN

,rqlF\\&\qK gqGlflN (€ss)ttl

gENoqN MEN6trrN6hn\)(elrora"q-TfttJ

telah disepakai bahwa Bidang llmu untuk Tugas Akhir mahasiswa tersebut diatas :

I .

Rekayasa Sistem manufakturd

Manajenren Rekayasa & ProduksiO

Ergonomic & Dasar Perancangan Sistem KerjaKetua BitJarg llmu bersangkutan diminta untuk mengkonfirmasikan judul dan pra-proposal Tugas Akhh yang diu dan memberikan pengarahan pembuatan proposal Tugas Sarjana

i..0tnhn&,H1) 2. CATATAN KETUA BIDANG

JUDUL: fEBeqrrf+t)

fBre Lgmx

6g6rqN ggowtsrgtlr6nN

MeoeGuuOFOt\J @NDEPr+rnJ\I.{

Pra-proposal Tugas Akhir telah diperiksa dan disetujui. menentukan Dosen Pembimbing.

o+an /heTDE

q4

ErutaTicAVour if(a*N//o6(fry2

Kepada mahasiswa tersebut diminta supayd segena/menemui Kmrdinato/ Tugas Akhir untuk Berdasarkan hasil diskusi dengan mahasiswa tersebut di atas telah disepakati bahwa Judul Tugas Akhir ditetapkan sebagai berikut :

Ll.,trffisff ru

Medan,

t-1..*9f.9

.2016 Ketua BidCATATAN KEIUA DEPARTEMEN

Ketua Departemen menetapkan bahwa sebagai :

D

Dosen Pembimbing Itr

Dosen Pembimbing llKepada mahasiswa bersangkutan supaya segera menemui Dosendosen Pembimbing y Kepada Departemen Teknik lndustri segera dibuat penjajakan ke perusahaan.

menyusun proposal Tugas Akhir.

re---[ =tSI

'lw,Hr

4, CATATAN DOSEN PEMBIMBING

Setelah memeriksa proposal Tugas Akhir mahasiswa tersebut maka dengan ini dinyatakan bahwa Proposal tersebut telah dapat dapat diterima dan

disetujui.

-A.

ueoin, ...t9$L... zoio5. PERMINTAAN PENETAPAN SUMT KEPUTUSAN TUGAS AKHIR

#xx::r',*:'triH:l:xr**5i,T.'r*'*

Kepada Kefua/Sekretaris Departemen dimohonkan untuk menerbiU<an Surrat Keputusan Trlgas Akhh. Medan, Koord

rlr

,rlr

Telp. : (061) E211236,8213250,82122090, Fax: (061) 8213250

Website: E-mail : ft.usu@;trsu.ac.id

Nomor ,rurtN5.z.L4lI(RK/,zot6

Lampiran'

-Hal

:

RisetTryasSarjanaYth. Pimpinan

PT. PUTRA FLORA RIMBA TAIYI

.Ialan Industri Dusun tI No.32Ao Taqiung Morawa Deli Serdang

-

Sumatera tltaraNAN{A :

1 KT{ALIN{ATLTSSA,DIAH? N{ARTHIN BRIAN Ah{BARITA NO

I{P

:

085760s22778LTntuk melaksanakan Riset Tugas Sarjana pada psrusaluan Apabila dari hasil riset tersetrut diteinukan perrnasalahan )'ang Industri , kami harapkan jWa kesediaan Saudara }<rranya dapat melaksanakan Tugas Sarjana di PT. Putra Flora Rimba Tani.

3

0

[{AR 2010Dengan hormat, disampaikan bahwa salah satu kurikulum Departemen Teknik Industri Fakultas Tsknik USUMedan adalah Tugas Sarjana Mahasiswa.

Sehubungan dengan hal tersebut dengan hormat kami mengharapkan kiranya Sagdara dapat menerima

Malnsiswa Departemen Teknik Industri :

\rli\{ NIhd

: 1104()3101

: 1 104C)31 lCr

yang Saudara pimpin.

berhubungan dengan Ihnu pada tridang Teknik

menyetujui mahasiswa tersebut di atas uurtuk

Agar sejalan dengan program pembinaan di perusahaan yaflg Saudara pimpin, kami harapkan juga

bimbingan pihak Saudara (termasuk penyediaan pembimbing setempat) dalam polaksanaan Tugas Sarjana dan Penlusunan laporannya

Per{u kami tambatrkan bahwa Tugas Sarjana Mahasiswa hanya dapat dilaksanakan setelah ada Surat Koputusan dari Departemen Teknik Industri Fakultas Teknik USU Medan.

Demikian kami sampaikan atas perhatian serta bantuan Saudara kami ucapkan terima kasih.

Kepada

Yth

:Universitas Sumatera Utara

Fakultas Teknik

JL Ahnamater lfumpus USU

Di

- Medan 20f55: Riset Tusas Sariana

Dengan hormaf,

Sehubuogm dengan Surat PermohonmRiset Tugas SarjanaNomor:264ruN5.2.1.4/KRK/2016. Untuk melakukan dset

di

perusahaanpr.

putrr

Flora RimbaTrd

Kani

dapar menerimaAtas nema

Itlahasisua Departe,men Teknik Industi.

Nama

:

I.KHALIMATUSSA,DIAH2, ]I,L4RTHIN BRIAN AMBAHITA

Demikian Surat Pemberitahuan ini diperbuat atas dapat dimaklumi.

NIM : I10403101 NIM : I10403110

Tanjung Morawa"

0l

April Z}lG.

Jalan Almamater Kampus USU Medan 20155Telepoll. (061) 8213251 Fax. (061) 8213250

Menrperhatikan

:

1. Kemajuan studi

:Nama :

IVIARIHINBRIANAIIBARITANIM

;1i0403110telah

menyelesaikan sebagianbesar

tugas-tugas/matakuliah

padakurikulum Departemen Teknik Industri Fehdtas Teknik USUMedsr, kecuali Tugas Sadana;

2.

Sr.ratpersetujuanPT.PutraFloraRirnbaTani Nornor:-.-,tanggpl 01 April 2016, dapat menyetujui mahasiswa pada butir-l untuk nrelakukan Tugas Sarjana MahasiswalN{enrnrbang

3.

Telah tersedianl.a sarafia melakukan tugas terhadap 'mahasiswa pada butir-l di PT. Putra Flora Rimba Tani.Bahwa perlu menetapkan dan mengangkat Pembimbing untuk Mahasiswa pada butir- l, dalam menyelesaikan Tugas Sarjananya.

N.{EMT]TTiSKAN

SURAT KEPT]TUSAI{

r{o.,

&6,rll{5.J.1.{i.

i.4irP}Irz 0 I 6T' Ii lYIl*\N t; ?t rG,\S S,tR; Al{,\ hf i\H i\S I S\Y,\

Meruberi kesenpatan kepada mahasiswa

:

Marthin tsrianAnlbadta NIlv{:

I I04031l0 unfi,rk menyelesaikan Tugas Sarjananya;Merekomendasikan mahasiswa pada

butir-I,

melaksanakan Tugas Sarjanadenganjudul:

PERBAIKAN

TATA LETAK

BAGIA,N PRODIIKSI

DENGANMENGGUNAKA,N PENDEKATAN KF^SEIMBAIYGAIY LINTASAN DAN

METODE S[',STEtt,4TIC IAYOLTT PIANNING (SLP) PADA PT. PtrrRA

FLORA. RIMBA TANI

3.

I)osen Pembimbing untuk mahasiswa pada butr-l adalah sebagai berikut : DosenPembimbing I:

Ir. Ul$rts TarigaraM.TDoscnPernbimbing

II:

Buchari,S.T.,M.Kes. Srirat Keputusan iru berlalnr sejak tanggal : 01 April2016 #d 01 Oktober 2016;Bilamana drkemudian

hari

ternyata ada kekeliruan dalam penetapan akan diperbaiki sebagaimana mestinya.Siregar, NIT 591 201 1986C12001 I

2.

4 5

Halaman :1 dari

UNIYERSITAS SUMATERA UTARA

FAKULTAS

PROGRAM

DEPARTEMEI\i

NAMA MAHASISWA NIM

:TEKNIK

: REGULER (S1) " TNL/\IIIl I\iNI ICTN I . I.DI\I\I'I\ !-\I-,,UD T T\I

: MARTHIN BRIAN AMBARITA :110403110

JUDUL TUGAS SAR'.LANA . Perbaikan Tata Letak

Bagian

Produksi

denganMenggunakan Pendekatan Keseimbangan Lintasan dan Metode Systematic Layoat Planning (SLP) pada PT. Putra Flora Rimba Tani

DOSEN

PEMBIMBING

: k. Ukurta Tarigan, M"T.MEDAN,

4[/

zrrt

/6

''1,

zDH'

&*'A-

/4-j*-Fon *r4^-c-t

-AXJ-?-/u-{4J

^

64uG"z-

a;"-b

f:Tzloz^peL/-PEMBIMBING I, 2016

Halaman :2 dan

UNIVERSITAS SUMATERA T]TARA

FAKULTAS

PROGRAM DEPARTEMEN

NAMAMAHASISWA NIM

: TEKNIK

: REGLILER (S1)

: TEKNIK INDUSTRI

: MARTHIN BRIAN AMBARITA :110403110

JUDUL TUGAS SARIANA :Perbaikan

Tata Letak

Bagian

Produksi

denganMenggunakan Pendekatan Keseimhangan Lintasan dan Metode Systematic Layout Planning (SLP) pada PT. Putra FloraRimba Tani

DOSEN

PEMBIMBING

: Ir. Ukurta Tarigan, M.T.NO TANGGAL MATERI

BIMBINGAN PARAF KETERANGAN

.r

t|ff

zoa

-

4/^

(/-</64j

rt/oA--1..-tuda4

)u-o*L

L

7r*'

t'{4'lA '/LL-{,1

[r^6;;Z

t

*//2*(

fr..

n

u*R,

X

pr-,^fiaf

A

u

Halaman : 1 dari

LINIYERSITAS S{JMAI"ERA UTARA

FAKULTAS PROGRAM DtrARTEMHN NAMA MAHASIS$TA

NIM

: TEKNIK

:REGULER {S1)

: TEKNIKINDUSTRI

: MARTHIN BRIAN AMBAR1TA :110403110

i'LiDtiL TUCAS SARIA}.iA : Perbaikan

Tatz

Lctnk

tsagian Prcrh:ksi

dengan Menggunakan Pendekatan Keseimbangan Lintasan dan Metode Systematic Layout Pksnning (SLP) pada PT.Putra Flora Rimba Tani

T-\naE\I DEt\fQil\/IDTl\rr: p,,^L^*i c'r I\,

&,--uvwl f I Llrruft.vlgl.l lu , uwtt(t, r, u. I ., ryt. r1vJ.

Iv{EDAN, MATERI

BIMBINGAN KETERANGAN

\;*r,

Ettaryi

/

AYtnoll

.^

i

l/

l,,*

(a^gxu

St* trf'sr

€

Dr+

Q-r-[t"

eulT\"t.- lat

(

9M!4

te,*ro,

tu

d\tAd

L L*,4

afunQ{fl1)

Buchari, S.T.,

M\

NO TANGGAL PARAF

I

W-fi6

(

/

Flalarnan :2 dari

UNIYERSITAS SUMATERA UTARA

FAKULTAS

PROGRAM DEPARTEMEN

NAMA MAHASISWA NIM

:TEKNIK

: REGIILER (Sl) : TEKNIK INDUSTRI

: MARTHIN BRIAN AMBARITA :110403110

JUDUL TUGAS SARJANA : Perbaikan Tata

Irtak

Bagian

Produksi

denganMenggrurakan Pendekatan Keseimbangan tintasan dan Metode Systematic Layour Plaming (SLP) pada PT.

Putra Flora Rimba Tani DOSEN

PEMBIMBING

: Buchari, S.T., M. Kes.MEDAN, 2016

NO TANGGAL MATERI

BIMBINGAN PARAF KETERANGAN

-Wrirrlon4

nlnt,,1-

W"f".b

6ty

Y

* Mi^

f"L

lo*lL

hg

d[

rut eu'\Yl^'

t

/

)

lu-b-lb

VnrBPa

VNVr^%'

x

r)uff1**'30'

/

ft/rr^

Lca*";

L

Halaman 3 dari

TINIYERSITAS SUMATERA UTARA

FAKULTAS

PROGRAM DEPARTEMEN

NAMA MATIASISWA

NIM

: TEKNIK

: REGULER (S1) : TEKNIK INDUSTRi

: MARTHIN BRIAN AMBARITA :110403110

JUDUL TUGAS SAR.JAIIA . P*rbaikan

Tata Letak

Bagian

Pr+duksi

denganMenggunakan Pendekatan Keseimbangan Lintasan dan Metode Systematic Layout Planning (SLP) pada PT.

Putra Flora Rimba Tani

nClqtrN ptrl\ifR.n\trR.INlG Rrrnhori Q -F I\i{ I{ac

NO TAIYGGAL MATERI

BIMBIITGAN PARAF KETERANGAN

q

fr-6-tL

!er1"'*w-

/.+^,

-

h.r.,,l,ir<I

-Qry*yV

l'+*

-

ttov* D.rfi*r

Lr'

l)$u

*,

A'-If',

v

t

h*b4

Btw

Vt-Lri,->-

llhtt*<

/

r

n-L

-t'

lr<7

I

MEDAN,

PEMBIMBING II,

20t6

Apple, James M. 1990. Tata Letak Pabrik dan Pemindahan Bahan, Edisi Ketiga. Banding : Penerbit ITB.

Baroto, Teguh. 2002. Perencanaan dan Pengendalian Produksi. Jakarta: Ghalia Indonesia.

Blacktone, John H. 1989. Capacity Management. Cincinnati : South-Western Publishing CO.

Ginting, Rosnani. 2007. Sistem Produksi. Yogyakarta: Graha Ilmu.

Nasution, Arman Hakim dan Yudha Prasetyawan. 2008. Perencanaan dan Pengendalian Produksi. Yogyakarta : Graha Ilmu.

Noviyarsih, Lestari Setiawati, and Deno Sandra. “Perancangan Tata Letak Fasilitas Produksi Mesin Thresser untuk Meminimasi Ongkos Material Handling.” (2014).

Purnomo, Hari. 2004. Pengantar Teknik Industri. Yogyakarta: Graha Ilmu.

Sinaga, Tuti Sarma. “Pengukuran Keseimbangan Lintasan Produksi Keramik dengan Metode Helgeson dan Birnie Di PT.XYZ.” (2014).

Siska, Merry, Yenita Morena, and Anditya Anugrah. “Perancangan Ulang Tata Letak Fasilitas Pabrik dan Analisis Keseimbangan Lintasan (Studi Kasus: PT. Ewan Super Wood Pekanbaru).” (2012).

Sinulingga, Sukaria. 2011. Metode Penelitian. Edisi 1. Medan: USU Press.

Sutalaksana, Ifktikar. 2006. Teknik Perancangan Sistem Kerja. Bandung : Peneribit ITB.

3.1. Definisi Tata Letak Pabrik

Tata letak pabrik dapat didefinisikan sebagai tata cara pengaturan

fasilitas-fasilitas pabrik dengan memanfaatkan luas area secara optimal guna menunjang

kelancaran proses produksi (Wignjosoebroto, 2003 : 67) atau tata letak pabrik

(plant layout) dapat juga didefinisikan sebagai suatu rencana atau aktivitas

perencanaan, penyusunan yang optimal dari fasilitas-fasilitas suatu industri yang

meliputi tenaga kerja, peralatan operasi, ruang penyimpanan, peralatan

penanganan material dan semua pelayanan pendukung sesuai dengan rancangan

terbaik dari struktur yang terdiri dari fasilitas-fasilitas ini. Tata letak yang baik

selalu melibatkan tata cara pemindahan bahan di pabrik, sehingga kemudian

disebut tata letak pabrik dan pemindahan bahan.

Rekayasawan yang merancang fasilitas harus mengevaluasi, menganalisis,

membentuk konsep dan mewujudkan sistem bagi pembuatan barang dan jasa.

Dengan kata lain, merupakan pengaturan tempat sumber daya fisik yang

digunakan untuk membuat produk. Rancangan ini umumnya digambarkan sebagai

rencana lantai yaitu susunan fasilitas fisik (perlengkapan, tanah, bangunan dan

sarana lain) untuk mengoptimumkan hubungan antara petugas pelaksana, aliran

bahan, aliran informasi dan tata cara yang diperlukan untuk mencapai tujuan

Pada dasarnya, dalam pengaturan fasilitas produksi dalam pabrik.

Dibedakan atas dua hal yang akan diatur tata letaknya, yaitu (Wignjosoebroto,

2003;75):

1. Pengaturan tata letak mesin dan fasilitas produksi lainnya (machines

layout), yaitu pengaturan dari semua mesin-mesin dan fasilitas yang

diperlukan untuk proses produksi di dalam tiap-tiap departemen yang ada di

pabrik.

2. Pengaturan tata letak departemen, yaitu pengaturan bagian atau departemen,

serta hubungannya antara satu departemen dengan yang lainnya di dalam

pabrik.

3.2. Tujuan Perencanaan dan Pengaturan Tata Letak Pabrik

Secara garis besar tujuan utama dari tata letak pabrik adalah mengatur area

kerja dan segala fasilitas produksi yang paling ekonomis untuk operasi produksi

yang aman dan nyaman sehingga dapat menaikkan moral kerja dan kinerja

(performance) dari operator (Apple, 1990 : 5-8). Lebih spesifik lagi, suatu tata

letak pabrik yang baik akan dapat memberikan keuntungan-keuntungan dalam

sistem produksi, sebagai berikut:

a. Memperlancar proses manufaktur.

Tata letak pabrik yang direncanakan haruslah menjamin proses pengolahan

1. Penyusunan peralatan dan mesin yang efektif sehingga aliran bahan

lancar dan mendekati garis lurus dengan mengurangi gerakan

bolak-balik.

2. Mengurangi waktu menunggu pada proses produksi.

3. Aliran bahan yang terencana sehingga setiap daerah kerja dapat

dibedakan dengan jelas untuk menghindari tercampurnya alat-alat kerja.

b. Mengurangi proses pemindahan bahan (minimasi material handling).

Biaya pemindahan bahan merupakan salah satu elemen biaya dari total

biaya produksi yang harus dikeluarkan perusahaan. Perhitungan biaya

pemindahan ini biasanya sebanding dengan jarak pemindahan bahan yang

harus ditempuh, sedangkan jarak pemindahan bahan dapat dianalisis dengan

memperhatikan tata letak fasilitas produksi yang ada di pabrik. Karena itu,

dalam perancangan tata letak pabrik diusahakan agar jarak pemindahan

bahan menjadi seminimal mungkin.

c. Menjaga fleksibilitas susunan peralatan.

Kemungkinan perubahan jumlah dan bentuk produksi sangat penting

diperhatikan dalam tata letak pabrik. Tata letak pabrik yang baik dapat

dengan mudah diubah menurut kebutuhan produksi.

d. Mengurangi inventory in process.

Sistem produksi pada dasarnya menghendaki sedapat mungkin agar bahan

baku berpindah dari satu operasi ke operasi berikutnya dengan

secepat-cepatnya dan berusaha mengurangi bertumpuknya barang setengah jadi

tunggu (delay) dan mengurangi antrian bahan yang menunggu untuk segera

diproses.

e. Menurunkan investasi pada peralatan.

Susunan mesin, peralatan dan susunan departemen yang tepat dan dapat

membantu menurunkan jumlah peralatan yang diperlukan.

f. Penghematan penggunaan luas lantai.

Suatu perencanaan tata letak pabrik yang optimal akan mampu mengatasi

segala pemborosan pemakaian ruangan yang disebabkan oleh lalu lintas

bahan dalam pabrik, penumpukan material, jarak antar mesin yang

berlebihan dan lain-lain, serta akan berusaha untuk mengoreksi semua

pemborosan tersebut.

g. Memelihara pemakaian tenaga kerja seefektif mungkin.

Tata letak pabrik yang tidak baik akan membutuhkan tenaga kerja yang

lebih besar sehingga merupakan suatu pemborosan. Pemakaian tenaga kerja

dengan efektif dan efisien dapat dilakukan dengan cara:

1. Mengurangi pemindahan bahan yang dilakukan secara manual.

2. Mengurangi faktor yang mengakibatkan pekerja banyak berjalan dalam

pabrik.

3. Melakukan keselarasan antara mesin dan operator sehingga antara

mesin dan operator tidak mengalami idle.

h. Memberikan suasana kerja yang menyenangkan.

Memberikan suasana kerja yang menyenangkan kepada para pekerja seperti

pengaturan letak penerangan, ventilasi serta keselamatan kerja yang

terjamin.

3.3. Line Balancing

Lini perakitan dapat didefenisikan sebagai sekelompok pekerja dan/atau

mesin-mesin yang melakukan serangkaian tugas untuk merakit sebuah produk.

Tugas-tugas ini sering kali memiliki batasan preseden, misalnya untuk merakit

baut ke dalam lubang yang dibor, haruslah terlebih dahulu membentuk lubang

yang sesuai untuk baut tersebut. Perencanaan dari kapasitas lini perakitan ini

membutuhkan ketentuan dari lini yang terstruktur seperti jumlah pekerja atau

mesin dan tugas masing-masing yang harus dikerjakan. Masalah ini biasanya

diselesaikan dengan penyeimbangan lintasan (Blackstone, 1989:213)

Ketentuan untuk menyeimbangkan lintasan adalah sebagai berikut ini.

1. Jika adanya volume keluaran yang cukup, biaya proses dan perakitan yang

rendah karena tingginya tingkat utilisasi dari gedung, peralatan, dan proses.

2. Pengendalian persediaan dari bahan mentah dan komponen-komponen

lainnya rendah karena input diperlukan hanya untuk satu buah produk.

3. Jadwal produksi lebih sederhana karena hanya satu buah produk yang dirakit.

4. Hasil volume produk dan efesiensi pekerja yang tinggi ketika serangkaian

5. Biaya material handling yang rendah karena penggunaan konveyor yang luas

dan mekanisme otomatis lainnya.

6. Biaya pengawasan dan pengendalian yang rendah karena pekerjaan

merupakan kegiatan yang repetitif dan dapat berjalan secara natural dengan

hasil proses yang seragam.

3.4. Definisi Line Balancing

Line balancing adalah serangkaian stasiun kerja (mesin dan peralatan) yang

dipergunakan dalam pembuatan produk. Line balancing biasanya terdiri dari

sejumlah area kerja yang dinamakan stasiun kerja yang ditangani oleh seorang

atau lebih operator dan ada kemungknan ditangani dengan menggunakan

bermacam-macam alat. (Ginting, 2007:505)

Tujuan utama dalam menyusun line balancing adalah untuk membentuk dan

menyeimbangkan beban kerja yang dialokasikan pada tiap-tiap stasiun kerja. Jika

tidak dilakukan keseimbangan lintasan maka dapat mengakibatkan

ketidakefisienan kerja di beberapa stasiun kerja dimana diantara stasiun kerja

yang satu dengan stasiun kerja yang lain memiliki beban kerja yang tidak

seimbang. Pembagian pekerjaan ini disebut production line balancing, assembly

line balancing, atau hanya line balancing.

Efisiensi lintasan, nilai dari smoothing index, dan Balance Delay pada

metode ini dapat dihitung menggunakan rumus sebagai berikut: (Purnomo,

2004:120)

SI = WSK − WSK

BD = CTxN-∑ti

CTxN × 100% Dimana:

Eff : Efesiensi Lintasan

SI : Smoothing Index

BD : Balance Delay

n : Jumlah Elemen kerja yang ada

CT : Cycle Time

N : Jumlah stasiun kerja yang terbentuk

WSKmax : Waktu terbesar dari stasiun kerja terbentuk

WSKi : Waktu stasiun kerja i yang terbentuk

N : Jumlah stasiun kerja yang terbentuk

3.4.1. Precedence Constraint

Pembagian elemen pekerjaan dapat diselesaikan dengan beberapa

alternatif (Ginting,2007:207-209). Dalam proses assembling ada dua kondisi yang

biasanya muncul, yaitu:

1. Tidak ada ketergantungan dari komponen-komponen dalam proses

dilaksanakan pertama kali dan disini dibutuhkan prosedur penyeleksian

untuk menentukan prioritas.

2. Apabila suatu komponen telah dipilih untuk disassembling maka urutan

untuk merakit komponen lain dimulai. Disinilah dinyatakan batasan

precedence untuk pengerjaan komponen-komponen.

3.4.2. Zoning Constraint

Pengalokasian dari elemen-elemen kerja pada stasiun kerja juga dibatasi

oleh zoning constraint yang menghalangi atau mengharuskan pengelompokan

elemen kerja tertentu pada stasiun tertentu. Zoning constraint yang negatif

menghalangi pengelompokkan elemen kerja pada stasiun kerja yang sama.

Sebaliknya zoning constraint yang positif menghendaki pengelompokan

elemen-elemen kerja pada stasiun kerja yang sama dengan alasan tertentu.

3.5. Pengukuran Waktu Kerja Dengan Jam Henti (Stopwatch Time Study)

Sesuai dengan namanya, pengukuran waktu ini menggunakan jam henti

(Stop watch) sebagai alat utamanya. Cara ini seringkali digunakan karena

merupakan cara yang paling banyak dikenal. Alasan lainnya yang menyebabkan

metoda ini sering digunakan adalah kesederhanaan atura-aturan pengukuran yang

dipakai. Ada beberapa aturan pengukuran yang perlu dijalankan untuk

mendapatkan hasil yang baik. Aturan-aturan tersebut akan dijelaskan dalam

1. Penetapan tujuan pengukuran

Dalam melakukan pengukuran waktu, hal-hal penting yang harus diketahui

dan ditetapkan adalah untuk apa hasil pengukuran digunakan, berapa tingkat

ketelitian dan tingkat keyakinan yang diinginkan dari hasil pengukuran

tersebut.

2. Melakukan penelitian pendahuluan

Tujuan utama dari aktivitas pengukuran kerja adalah waktu baku yang harus

dicapai oleh seorang pekerja untuk menyelesaikan suatu pekerjaan. Waktu

baku yang ditetapkan untuk suatu pekerjaan tidak akan benar apabila

metoda untuk melaksanakan pekerjaan tersebut berubah, material yang

dipergunakan sudah tidak lagi sesuai dengan spesifikasi semula, kecepatan

kerja mesin atau proses produksi lainnya berubah pula, atau kondisi-kondisi

kerja lainnya sudah berbeda dengan kondisi kerja pada saat waktu baku

tersebut ditetapkan jadi waktu baku pada dasarnya adalah waktu

penyelesaian pekerjaan untuk suatu sistem kerja yang dijalankan pada saat

pengukuran berlangsung sehingga waktu penyelesaian tersebut juga hanya

berlaku untuk sistem kerja tersebut.

3. Memilih operator

Operator yang melakukan pekerjaan harus memenuhi persyaratan tertentu

agar pengukuran dapat berjalan baik. Syarat-syarat tersebut adalah

berkemampuan normal dan dapat diajak bekerja sama. Operator yang dipilih

wajar dan operator mampu bekerja sama dengan pengamat (tidak

terpengaruh dengan kehadiran si pengamat).

4. Melatih operator

Walaupun operator yang baik telah didapat, kadang-kadang masih

diperlukan latihan bagi operator tersebut, terutama jika kondisi dan cara

kerja yang digunakan tidak sama dengan yang biasa dijalankan operator.

Hal ini terjadi jika pada saat penelitian kondisi kerja atau cara kerja sudah

mengalami perubahan. Dalam keadaan ini operator harus dilatih terlebih

dahulu karena sebelum diukur harus terbiasa dengan kondisi dan cara kerja

yang telah ditetapkan.

5. Menguraikan pekerjaan atas elemen pekerjaan

Disini pekerjaan dipecah menjadi elemen pekerjaan, yang merupakan

gerakan bagian dari pekerjaan yang bersangkutan. Elemen-elemen inilah

yang akan diukur waktu siklusnnya. Waktu siklus adalah waaktu

penyelesaian satu satuan produksi sejak bahan baku mulai diproses di

tempat kerja yang bersangkutan.

6. Menyiapkan alat-alat pengukuran

Setelah lima langkah diatas dijalankan dengan baik, tibalah sekarang pada

langkah terakhir sebelum melakukan pengukuran yaitu menyiapkan alat-alat

yang diperlukan. Alat-alat tersebut adalah :

a. Jam henti

b. Lembaran-lembaran pengamatan

d. Papan pengamatan

Pengukuran waktu siklus haruslah mencakup seluruh elemen operasi

(gerakan) yang mungkin muncul pada saat pekerjaan dilakukan:

1. Pengujian Keseragaman Data

Pengujian keseragaman data dilakukan untuk mengetahui apakah data yang

kita peroleh menyebar seragam atau tidak. Rumus untuk menghitung

keseragaman data adalah:

Batas Kontrol Atas (BKA) = X + k S

Batas Kontrol Bawah (BKB) = X - k S

2. PengujianKecukupan Data

Pengujian ini dilakukan untuk mengetahui apakah data yang diperoleh dari

pengamatan mencukupi untuk dilakukan perhitungan.

2 2 2 '

x x x N s z N Keterangan:z : Tingkat ketelitian

s : Tingkat kepercayaan

N : Jumlah data awal

N’ : Jumlah data minimal yang diperlukan

Jika pengukuran-pengukuran telah selesai, yaitu semua data yang didapat

memiliki keseragaman yang dikehendaki, dan jumlahnya telah memenuhi

tingkat-tingkat ketelitian dan keyakinan yang diinginkan, maka selesailah kegiatan

pengukuran waktu. Langkah selanjutnya adalah mengolah data tersebut sehingga

memberikan waktu baku. Cara untuk mendapatkan waktu baku dari data yang

terkumpul itu adalah sebagai berikut.

1. Hitung waktu siklus, yang tidak lain adalah waktu penyelesaian rata-rata

selama pengukuran:

Ws = ∑

di mana xi dan N menunjukkan arti yang sama dengan yang telah dibahas

sebelumnya.

2. Hitung waktu normal dengan:

Wn = Ws x p

di mana p adalah faktor penyesuaian. Faktor ini diperhitungkan jika pengukur

berpendapat bahwa operator bekerja dengan kecepatan tidak wajar sehingga

hasil perhitungan waktu perlu disesuaikan atau dinormalkan dulu. Tujuannya

adalah untuk mendapatkan waktu siklus rata-rata yang wajar. Jika pekerja

bekerja dengan wajar, faktor penyesuaiannya, p, sama dengan 1. Jika

bekerjanya terlalu lambat maka untuk menormalkannya pengukur harus

memberi harga p < 1, dan sebaliknya p > 1, jika dianggap bekerja cepat.

3. Akhirnya setelah perhitungan diatas selesai, waktu baku bagi penyelesaian

pekerjaan kita dapatkan dengan:

di mana l adalah kelonggaran atau allowance yang diberikan kepada pekerja

untuk menyelesaikan pekerjaannya di samping waktu normal. Kelonggaran ini

diberikan untuk tiga hal, yaitu kebutuhan pribadi, menghilangkan fatigue, dan

gangguan-gangguan yang mungkin terjadi yang tidak dapat dihindarkan oleh

pekerja. Umumnya kelonggaran dinyatakan dalam persen dari waktu normal.

3.6. Rating Factor (Faktor Penyesuaian)

Biasanya penyesuaian dilakukan dengan mengalihkan waktu siklus rata-rata

atau waktu elemen rata-rata dengan suatu harga p yang disebut faktor

penyesuaian. Besarnya harga p tentunya sedemikian rupa sehingga hasil perkalian

yang diperoleh mencerminkan waktu yang sewajarnya atau waktu normal. Bila

pengukur berpendapat bahwa operator bekerja diatas normal (terlalu cepat) maka

harga p-nya akan lebih besar dari satu (p >1), sebaliknya jika operator dipandang

bekerja dibawah normal maka harga p akan lebih kecil dari satu {p <1).

Seandainya pengukur berpendapat bahwa operator bekerja dengan wajar maka

harga p-nya sama dengan 1 (p=1) (Sutalaksana, 2006:157)

Beberapa cara menentukan rating factor antara lain:

1. Cara Persentase

Cara ini merupakan cara yang paling awal digunakan dalam melakukan

penyesuaian. Di sini besarnya faktor penyesuian sepenuhnya ditentukan oleh

2. Cara Shumard

Cara Shumard memberikan patokan-patokan penilaian melalui kelas-kelas

performansi kerja dimana setiap kelas mempunyai nilai tersendiri.

Tabel 3.1. Penyesuaian Menurut Cara Shumard

Kelas Penyesuaian

Superfast 100

Fast + 95

Fast 90

Fast – 85

Excellent 80

Good + 75

Good 70

Good – 65

Normal 60

Fair + 55

Fair 50

Fair – 45

Poor 40

Sumber: Sutalaksana, 2006:159.

3. Cara Westinghouse

Cara Westinghouse mengarahkan penilaian pada empat faktor yang dianggap

menentukan kewajaran atau ketidakwajaran dalam bekerja yaitu

dalam kelas-kelas dengan nilainya masing-masing. Penyesuaian menurut

Westinghouse dapat dilihat pada Tabel 3.2.

Tabel 3.2. Penyesuaian Menurut Westinghouse

Faktor Kelas Lambang Penyesuaian

Keterampilan Superskill A1 +0,15

A2 +0,13

Excellent B1 +0,11

B2 +0,08

Good C1 +0,06

C2 +0,03

Average D 0,00

Fair E1 -0,05

E2 -0,10

Poor F1 -0,16

F2 -0,22

Usaha Excessive A1 +0,13

A2 +0,12

Excellent B1 +0,10

B2 +0,08

Good C1 +0,05

C2 +0,02

Average D 0,00

Fair E1 -0,04

E2 -0,08

Poor F1 -0,12

F2 -0,17

Kondisi Kerja Ideal A +0,06

Excellently B +0,04

Good C +0,02

Average D 0,00

Fair E -0,03

Poor F -0,07

Konsistensi Perfect A +0,04

Excellent B +0,03

Good C +0,01

Average D 0,00

Fair E -0,02

Poor F -0,04

3.7. Allowance (Kelonggaran)

Kelonggaran (allowance) diberikan kepada tiga hal yaitu untuk kebutuhan

pribadi, menghilangkan rasa fatigue dan hambatan-hambatan yang tidak dapat

dihindarkan. Ketiganya merupakan hal yang secara nyata dibutuhkan oleh pekerja,

dan selama pengukuran tidak diamati, dicatat, ataupun dihitung. Oleh karena itu,

sesuai pengukuran dan setelah mendapatkan waktu normal, kelonggaran perlu

ditambahkan. (Sutalaksana, 2006:167)

1. Kelonggaran untuk kebutuhan pribadi.

Yang termasuk didalam kebutuhan pribadi adalah hal-hal sepeti minum

sekedarnya untuk menghilangkan rasa haus, ke kamar kecil, bercakap-cakap

dengan teman sekedarnya untuk menghilangkan ketegangan ataupun

kejenuhan dalam sewaktu bekerja.

2. Kelonggaran untuk menghilangkan rasa fatique.

Rasa fatiquetercermin antara lain dari menurunnya hasil produksi baik jumlah

maupun kulaitas.

3. Kelonggaran untuk hambatan-hambatan tidak terhindarkan.

Hambatan-hambatan tidak terhindarkan terjadi karena berada diluar

kekuasaan/kendali pekerja.

3.8. Beberapa Teknik Line Balancing

Untuk penyeimbangan lintasan perakitan ada beberapa teori yang

dikemukakan para ahli yang meneliti bidang ini. Metode ini secara garis besar

1. Pendekatan analitis

2. Pendekatan heuristik

Pada awalnya teori-teori line balancing dikembangkan dengan pendekatan

matematis/analitis yang akan memberikan solusi optimal, lambat laun akhirnya

para peneliti menyadari bahwa pendekatan secara matematis tidak ekonomis.

Semua problem dapat dipecahkan secara matematis, tetapi usaha yang dilakukan

untuk perhitungan terlalu besar. Sudah banyak alternatif baru, tetapi tidak ada

yang dapat mengurangi jumlah perhitungan pada tingkat yang dapat diterima.

Hal tersebut membuat para ahli mengembangkan metode heuristik. Metode

ini didasarkan atas pendekatan matematis dan akal sehat. Batasan heuristik

menyatakan pendekatan trial dan eror, teknik ini memberikan hasil yang secara

matematis belum optimal tetapi cukup mudah memakainya. Usaha yang

dikeluarkan untuk perhitungan agar mendapatkan solusi yang optimal seringkali

sangat besar dan sangat riskan apabila data yang dimasukkan tidak akurat.

(Ginting, 2007:212).

Pendekatan heuristik merupakan suatu cara yang praktis, mudah dimengerti

dan mudah diterapkan. Yang termasuk dalam metode analitis adalah :

a. Metode 0-1 (zero one)

b. Metode Helgeson dan Birnie

Sedangkan yang termasuk dalam metode heuristik adalah :

a. Metode Kilbridge dan Wester (Region Approach)

b. Metode Integer

3.9. Metode Helgeson Birnie

Metode ini dikembangkan oleh W.B.Helgeson dan D.P.Birnie, biasanya

lebih dikenal dengan ranked positional weight system atau sistem RPW. Langkah

pertama adalah membuat diagram precedence dan matriks precedence. Kemudian

dihitung bobot positional untuk setiap elemen yang diperoleh dari penjumlahan

waktu pengerjaan elemen tersebut dengan waktu pengerjaan elemen lain yang

mengikuti elemen tersebut. (Ginting, 2007:215) Contoh precedence diagram

dapat dilihat pada Gambar 3.1.

Sumber: Ginting, 2007:215.

Gambar 3.1. Diagram Precedence untuk Menerangkan Metode RPW

Dari diagram precedence di atas, bobot setiap elemen dapat dihitung:

Untuk elemen a = a+b+c+d+e = 24

Untuk elemen b = b+c+e = 16

Untuk elemen d =d+e =11

Untuk elemen e = e = 9

Hubungan precedence juga dapat dibuat dalam bentuk matriks dimana

setiap hubungan bernilai -1, 0, 1. Hubungan precedence yang bernilai +1, jika

dihubungkan dengannya, bernilai -1 jika sebaliknya dan 0 jika tidak ada

hubungan. Hubungan masing-masing elemen kerja dapat dilihat pada Tabel 3.3.

Tabel 3.3. Matrik Precedence dari Gambar 3.2

Elemen Kerja A b c d e

A 0 1 1 1 1

B -1 0 1 0 1

C -1 -1 0 0 1

D -1 0 0 0 1

E -1 -1 -1 -1 0

Sumber: Ginting, 2007:216.

Dari matriks precedence, bobot setiap elemen diperoleh dari penjumlahan

waktu pengerjaan untuk elemen tersebut dengan elemen yang bernilai +1 pada

masing-masing baris.

Sebagai contoh diambil elemen b yang dapat dilihat pada Tabel 3.4.

Tabel 3.4. Contoh Perhitungan Bobot

Elemen Kerja a b c d e

b -1 0 1 0 1

Personal

Weight 3+4+9=16

Sumber: Ginting, 2007:215.

Terlihat bahwa masing-masing elemen mempunyai bobot dan elemen yang

mempunyai bobot yang paling besar menempati ranking 1, bobot yang terbesar

berikutnya menempati rank 2, dan begitu seterusnya sampai semua elemen

didaftar. Apabila ada elemen yang bobotnya sama, mereka bisa diurut sesuai

dengan urutannya di dalam daftar.

Metode Bobot Posisi merupakan heuristik yang paling awal dikembangkan.

2008:330). Langkah-langkah penyelesaian dengan menggunakan metode bobot

posisi ini adalah sebagai berikut:

l. Hitung waktu siklus yang diinginkan. Waktu siklus aktual adalah waktu

siklus yang diinginkan atau waktu operasi terbesar jika waktu operasi terbesar

itu lebih besar dari waktu siklus yang diinginkan.

2. Buat matrik pendahulu berdasarkan jaringan kerja perkaitan.

3. Hitung bobot posisi tiap operasi yang dihitung berdasarkan jumlah waktu

operasi tersebut dan operasi-operasi yang mengikutinya.

4. Urutkan operasi-operasi mulai dari bobot posisi terbesar sampai dengan bobot

posisi terkecil.

5. Lakukan pembebanan operasi pada stasiun kerja mulai dari operasi dengan

bobot posisi terbesar sampai dengan bobot posisi terkecil, dengan kriteria

total waktu operasi lebih kecil dari waktu siklus.

6. Hitung efisiensi rata-rata stasiun kerja yang terbentuk.

7. Gunakan prosedur trial and error untuk mencari pembebanan yang akan

menghasilkan efisiensi rata-rata lebih besar dari efisiensi rata- rata pada

langkah 6 di atas.

8. Ulangi langkah 6 dan 7 sampai tidak ditemukan lagi stasiun kerja yang

memiliki efisiensi rata-rata yang lebih tinggi.

3.10. Pengaturan Tata Letak Pabrik

Rekayasawan rancang fasilitas menganalisis, membentuk konsep,

Rancangan ini umumnya digambarkan sebagai rencana lantai yaitu satu susunan

fasilitas fisik (perlengkapan, tanah, bangunan dan sarana lain) untuk

mengoptimumkan hubungan antara petugas pelaksana, aliran barang, aliran

informasi dan tata cara yang diperlukan untuk mencapai tujuan usaha secara

sangkil, ekonomis dan aman.

Umumnya, tujuan keseluruhan rancang fasilitas adalah membawa masukan

(bahan, pasokan, dll) melalui setiap fasilitas dalam waktu tersingkat yang

memungkinkan, dengan biaya yang wajar. Dalam batasan industri, makin singkat

sepotong bahan berada dalam pabrik, makin kecil keharusan pabrik menanggung

beban buruh dan ongkos tak langsung. (Apple, 1990:2).

3.10.1. Ruang Lingkup Rancang Fasilitas

Pekerjaan rancang fasilitas seringkali dikira hanya berhubungan dengan

perancangan yang cermnat tentang susunan peralatan produksi. Padahal

perencanaan demikian hanya merupakan salah satu tahap saja dari suatu rangkaian

kegiatan yang sangat luas yang saling berhubungan dan yang secara keseluruhan

membentuk kegiatan perancangan tata letak fasilitas (Apple, 1990:3).

Ruang lingkup pekerjaan rancang fasilitas mencakup satu kajian yang cermat

paling tidak dari bidang-bidang berikut :

1. Pengangkutan

2. Penerimaan

3. Gudang bahan baku

5. Perakitan

6. Pengemasan

7. Pemindahan

8. Pelayanan pegawai

9. Produksi penunjang

10. Pergudangan

11. Pengiriman

12. Perkantoran

13. Fasilitas penunjang

14. Bangunan

15. Lahan

16. Lokasi

17. Keamanan

18. Buangan

3.10.2. Systematic Layout Planning

Prosedur yang telah diuraikan merupakan langkah- langkah yang umum

dijumpai dalam proses perencanaan layout fasilitas produksi, Berikut akan

diperkenalkan suatu pendekatan sistematis dan terorganisir untuk perencanaan

layout yang telah dibuat oleh Muther (1973) yaitu "SYSTEMATIC LAYOUT

PLANNING (SLP)". Langkah SLP ini banyak diaplikasikan untuk berbagai

macam problem antara lain produksi, transportasi, pergudangan, supporting

aktivitas-aktivitas perkantoran dan lain-lain. Secara ringkas prosedur

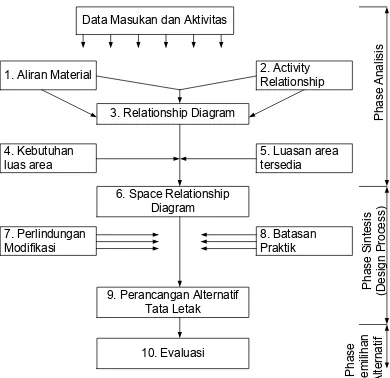

pelaksanaan SLP dapat digambarkan dalam diagram sebagai berikut:

Data Masukan dan Aktivitas

1. Aliran Material 2. Activity Relationship

4. Kebutuhan

luas area 5. Luasan area tersedia

7. Perlindungan

Modifikasi 8. Batasan Praktik 3. Relationship Diagram

6. Space Relationship Diagram

[image:35.595.115.505.197.575.2]9. Perancangan Alternatif Tata Letak 10. Evaluasi Ph as e An al isi s Ph as e Si nt es is (D esi gn P ro ce ss) Ph ase Pe m ilih an Al te rn at if Sumber: Wignjosoebroto,2003:254

Gambar 3.2. Prosedur Pelaksanaan Systematic Layout Planning

Dari prosedur di atas kita melihat bahwasanya langkah awal harus

dimulai dengan pengumpulan data yang dipakai untuk perencanaan layout

diramalkan. Setelah data yang dibutuhkan terkumpul maka suatu analisa aliran

material yang dikombinasikan dengan analisa aktivitas (activity relationship) akan

bisa dipakai untuk membuat perencanaan diagram hubungan aktivitas lationship

diagram). Dengan memperhatikan kebutuhan-kebutuhan akan luasan area untuk

fasilitas yang ada dan juga ketersediaan luasan areanya maka langkah selanjutnya

yang bisa dibuat adalah merencanakan "Space Relationship Diagram”.

Berdasarkan space relationship diagram ini dengan pertimbangan-pertimbangan

modifikasi seperlunya dan batasan-batasan praktis yang harus ada maka suatu

alternatif layout bisa segera dirancang dan dievaluasi seperlunya. SLP akan

dimulai setelah problem diformulasikan. Lima langkah pertama mulai dari analisa

flow of materials sampai dengan penyesuaian dengan luasan area yang tersedia

merupakan langkah-langkah analisa terhadap problem yang telah diformulasikan.

Langkah keenam sampai dengan kesembilan (pembuatan space relationship

diagram - perencanaan alternatif layout) merupakan phase-phase penelitian yang

diperlukan untuk proses perencanaan alternatif layout. Phase pemilihan alternatif

layout yang ingin diaplikasikan dalam hal ini akan dilaksanakan dalam langkah

yang kesepuluh. Berikut satu per satu dari masing-masing phases yang perlu

dibuat di dalam perencanaan layout dengan prosedur Systematic Layout Planning

(SLP)

1. Pengumpulan Data Masukan dan Aktivitas

Agar supaya plant layout analyst bisa bekerja secara efektif maka ia harus

bisa mengumpulkan data informasi yang berkaitan dengan aktivitas pabrik seperti

2. Analisa Aliran Material dan Aktivitas Operasional

Analis aliran material (flow of materials analysis) akan berkaitan dengan

usaha-usaha pengukuran kuantitatif untuk setiap gerakan perpindahan material

diantara departemen-departemen atau aktivitas-aktivitas operasional, sedangkan

analisa aktivitas operasional (activity analysis) terutama sesekali berkaitan dengan

faktor-faktor yang bersifat non-quantitative (kualitatif) yang mempengaruhi lokasi

di mana departemen atau aktivitas operasional tersebut akan diletakkan (aktivitas

dianalisa berdasarkan derajat hubungan yang terjadi).

Berdasarkan informasi data awal yang diperoleh maka analisa layout akan

dilakukan pertama kalinya dengan terlebih dahulu menganalisa aliran material,

mesin melayani dan peralatan kerja serta personil yang akan proses kerja tersebut.

Karena layout pada kerja dirancang untuk pengaturan kelancaran aliran

pembuatan produk, dari julai bahan baku (material) sampai menjadi produk akhir

(finished good product), maka yang paling di dalam desain plant layout adalah

berkaitan dengan analisa aliran materialnya.

3. Activity Relationship Analysis

Analisa aliran material (Flow of Material Analysis) - dengan aplikasi

penggambaran berbagai macam peta proses - cenderung untuk mencari hubungan

aktivitas pemindahan material dari satu fasilitas kerja ke fasilitas kerja yang lain

dengan aspek kuantitatif sebagai tolok ukurnya (material handling cost). Selain

faktor material handling cost (kuantitatif) ada pula faktor-faktor lain yang bersifat

kualitatif yang harus menjadi pertimbangan didalam desain lay-out. Disini Activity

Relationship Chart) bisa dipakai untuk analisa lay-out berdasarkan

pertimbangan-pertimbangan yang bersifat kualitatif. REL atau ARC ini dikembangkan oleh

Richard Muther yang menggantikan angka-angka kuantitatif seperti yang kita

pakai dalam From-To Chart dengan suatu penilaian mengenai derajat keterdekatan

(closeness) antara departemen satu dengan departemen lain yang cenderung

bersifat kuantitatif.

3. Relationship Diagram

Apabila dalam analisa layout hubungan aktivitas (activity relationship)

merupakan lebih yang pokok untuk lebih diperhatikan (yaitu ditinjau dari aspek

kualitatifnya saja), maka ini kita bisa langsung membuat apa yang disebut dengan

Activity Relationship Diagram (ARC dan REL Diagram). Akan tetapi bilamana

aliran material ternyata lebih dominan didalam penganalisaan (aspek kuantitatif

maka lebih baik bila kita membuat Flow Diagram. Akan tetapi bilamana aliran

material dan hubungan aktivitas keduanya merupakan hal yang harus menjadi

pertimbangan, maka kombinasi antara keduanya harus dilakukan dan disini kita

harus membuat REL Diagram

4. Kebutuhan Luas Area (Space Requirment) Dan Yang Tersedia

Setelah aliran material, hubungan antara masing- masing aktivitas dan

diagram hubungan aktivitas selesai dianalisa dan dibuat, maka langkah

selanjutnya dalam aktivitas SLP ini adalah mengevaluasi kebutuhan luas area

untuk pengaturan segala fasilitas pabrik yang dibutuhkan. Idealnya desain tata

pabrik di sekeliling layout yang telah dibuat tersebut. Bagaimanapun (dalam

kenyataan praktis yang dijumpai) sering solusi dari dari layout yang dirancang

akan terbentur dengan bentuk maupun luasan area yang tersedia. Hambatan atau

batasan ini bisa berupa luas dan bentuk bangunan pabrik baru untuk

menggantikan bangunan yang lama dan lain-lain. Dengan memperhatikan

alasan-alasan ini maka pertimbangan yang perlu dilakukan tidak saja menyangkut

evaluasi kebutuhan luas area pabrik saja akan tetapi juga menyangkut luasan dan

bentuk area yang mampu disediakan.

5. Perancangan Layout

Setelah analisa mengenai aliran material yang dibuat; hubungan derajat

aktivitas dari tiap-tiap departemen dipertimbangkan, kebutuhan luasan area untuk

masing-masing departemen serta maka alternatif layout segera bisa dibuat. Secara

singkat, desain layout alternatif bisa dibuat dengan cara mengkombinasikan

pertimbangan-pertimbangan kebutuhan luas area yang dibutuhkan dengan REL

diagram. Sesuai dengan prosedur dan langkah-langkah pendekatan Systematic

Layout Planning (SLP), maka kombinasi antara kebutuhan luasan dan REL

diagram ini dilaksanakan dalam bentuk Space Relationship Diagram. Dengan

terlebih dahulu menganalisa luasan yang dibutuhkan dan memperhatikan REL

Diagram maka kombinasi keduanya dalam bentuk Space Relationship.

Langkah berikut adalah mendesain alternatif layout dengan memperhatikan

Space Relationship Diagram dan melakukan modifikasi seperlunya berdasarkan

batasan-batasan dan pertimbangan-pertimbangan khusus lainnya. Desain layout

Plan akan merupakan diagram blok dengan skala tertentu yang mempresentasikan

bangunan dan normalnya juga menunjuk kan lokasi dari dinding-dinding penyekat

yang memisahkan blok satu dengan blok lainnya, termasuk pula lokasi dari kolom

tiang penyangga atas gedung. Lokasi detail dari mesin, peralatan dan

fasilitas-fasilitas kerja lainnya biasanya tidak tercantum dalam blok plan ini.

Berdasarkan block plan ini kemudian bisa dirancang detail layout yang

sesuai. Analisa detail layout, prosedur dan langkah-langkah yang diambil sama

dengan prosedur yang dilakukan untuk mendesain layout secara menyeluruh

(overalllayout). Detail layout pada dasarnya adalah mengatur mesin atau fasilitas

kerja yang berada dimasing-masing blok yang ada, sedangkan overall layout

adalah mengatur letak blok (dalam hal ini blok akan merupakan suatu

departemen) terhadap blok lain. Didalam detail lay-out kita akan berkepentingan

dengan analisa aliran material dan hubungan di antara blok dengan blok lainnya.

Di dalam mendesain layout (baik untuk overall maupun detail layout) harus

diingat pertimbangan-pertimbangan kemungkinan terjadinya ekspansi di masa

depan ataupun adanya perubahan-perubahan yang bisa terjadi. Satu hal yang

penting layout haruslah cukup fleksibel untuk menghadapi perubahan didalam

desain produk, desain proses maupun desain penjadwalan produksi.

Overall ataupun detail layout haruslah dirancang dengan mengingat problem

material handling. Pemilihan metode dan peralatan material handling merupakan

aktivitas yang integral dengan rancangan layout. Lay-out yang secara fungsional

efektif adalah layout yang didalam aplikasinya juga menyebabkan aktivitas

merepresentasikan rancangan layout yang dibuat bisa dalam bentuk Gambar atau

sketsa; Two dimensional iconic models (template); Three-dimensional iconic

4.1. Tempat dan Waktu Penelitian

Lokasi penelitian adalah di PT. Putra Flora Rimba Tani, berlokasi di Jalan

Industri No.32, Tanjung Morawa, Sumatera Utara.Waktu penelitian adalah bulan

Maret 2016 hingga Agustus 2016.

4.2. Jenis Penelitian

Jenis penelitian yang dilakukan adalah penelitian deskriptif yang berbentuk

job and activity analysis. Bentuk penelitian deskriptif yang berbentuk job and

activity analysis yaitu penelitian yang bertujuan menyelidiki secara terperinci

aktivitas dan pekerjaan seseorang atau sekelompok orang agar mendapat

rekomendasi untuk berbagai keperluan, seperti misalnya keseimbangan beban

kerja serta efesiensi dalam penggunaan waktu. (Sukaria Sinulingga, 2013:34).

4.3. Objek Penelitian

Objek penelitian pada penelitian ini adalah lintasan produksi pada proses

produksi kayu batangan sebagai bahan baku pembuatan mebel atau furniture.

4.4. Variabel Penelitian

Variabel dependen pada penelitian ini adalah layout lantai produksi

Variabel independen pada penelitian ini adalah waktu siklus produk,

waktu normal, rating factor, allowance operator dan luas area setiap operasi.

4.5. Kerangka Berpikir Penelitian

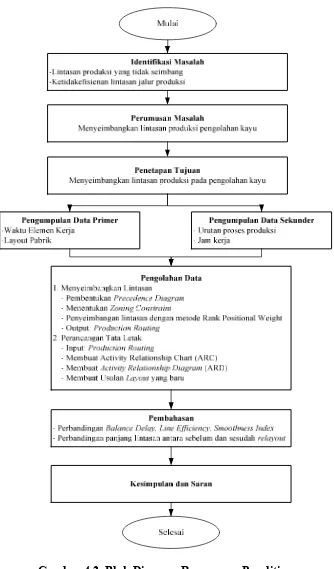

Kerangka berpikir penelitian dapat dilihat pada Gambar 4.1.

Gambar 4.1. Kerangka Berpikir Penelitian

Definisi operasional dari variabel diatas adalah sebagai berikut:

1. Waktu Siklus, yaitu waktu yang dibutuhkan operator untuk menyelesaikan

pekerjaannya (diperoleh dari pengukuran langsung).

2. Rating factor, merupakan faktor penyesuaian yang diberikan peneliri atas

kewajaran kerja operator (diperoleh dari pengukuran langsung).

3. Allowance, merupakan faktor penyesuaian yang diberikan peneliti atas

adanya sejumlah kebutuhan di luar kerja yang terjadi selama pekerjaan

4. Luas Area Produksi, merupakan data luas area setiap operasi digunakan

untuk mengetahui luas area yang terpakai oleh setiap operasi untuk

digunakan sebagai rancangan block dalam mempermudah penyususan

layout lantai produksi.

Data waktu siklus, rating factor, dan allowance digunakan untuk

menghitung waktu standar dengan stopwatch time study, kemudian dilakukan

penyeimbangan lintasan dengan metode Rank Positional Weight (RPW). Hasil

dari penyeimbangan lintasan berupa penyusunan work center baru, yang akan

ditata ulang menggunakan metode Systematic Layout Planning (SLP).

4.6. Metode Pengumpulan Data

4.6.1. Sumber Data

Data yang diperlukan dalam penelitian ini adalah :

1. Data primer adalah data yang diperoleh melalui proses pengukuran dengan

bantuan suatu instrumen dan melalui pengamatan langsung. Data yang termasuk

dalam kategori ini adalah:

a. Waktu elemen kerja

b. Rating Factor

c. Allowance

d. Layout Awal

2. Data sekunder adalah data yang diperoleh dari dokumen perusahaan dan

b. Elemen kegiatan

c. Data jam kerja

4.6.2. Metode Pengumpulan

Metode yang digunakan dalam mengumpulkan data, yaitu:

1. Pengukuran

Pengukuran dilakukan terhadap data waktu proses tiap stasiun kerja.

Pengamatan dilakukan dengan menggunakan metode pengukuran waktu,

yaitu Stopwatch Time Study.

2. Dokumentasi

Dokumentasi yang diambil adalah dokumen-dokumen perusahaan, baik

historis maupun sekarang. Dokumentasi dilakukan terhadap data sekunder

yang dibutuhkan dalam penelitian.

4.7. Metodelogi Penelitian

Rancangan penelitian yang dilakukan adalah menghitung waktu standar

dengan metode stopwatch time study dan jumlah work in process, kemudian

menyeimbangkan lintasan dengan Ranked Positional Weight (RPW). Blok

4.8. Metode Pengolahan Data

4.8.1. Pengolahan Data Stopwatch Time Study

Blok diagram pengolahan data dengan stopwatch time study dapat dilihat

[image:47.595.225.395.545.714.2]pada Gambar 4.3.

Gambar 4.3. Blok Diagram Stopwatch Time Study

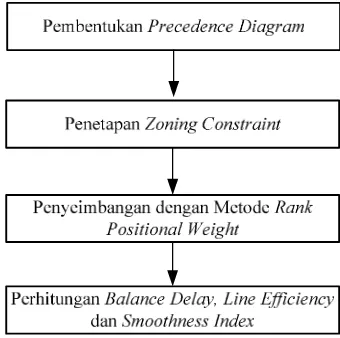

4.8.2. Pengolahan Data Rank Positional Weight (RPW)

Blok diagram pengolahan data dengan Rank Positional Weight dapat

dilihat pada Gambar 4.4.

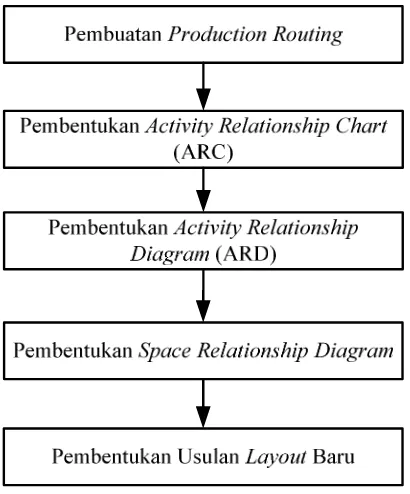

4.8.3. Pengolahan Data Systematic Layout Planning (SLP)

Blok diagram pengolahan data dengan Systematic Layout Planning dapat

[image:48.595.210.415.206.453.2]dilihat pada Gambar 4.5.

Gambar 4.5. Blok Diagram Systematic Layout Planning

4.9. Analisis Pemecahan Masalah

Analisis penyelesaian masalah dilakukan dengan membandingkan

parameter-parameter line balancing, seperti balance delay, smoothness index dan

line efficiency untuk mengetahui seberapa jauh perbaikan yang sudah dilakukan.

Kemudian analisis dilanjutkan dengan membahas seberapa jauh perbaikan pada

4.10. Kesimpulan dan Saran

Setelah dilakukan penganalisaan antara kondisi aktual dan metode usulan

yang diberikan, maka selanjutnya adalah penarikan kesimpulan, yaitu ringkasan

perbaikan dari metode yang digunakan untuk mendapatkan lintasan produksi yang

optimal. Sehubungan dengan hal ini, juga diberikan saran-saran yang akan

5.1. Pengumpulan Data

Data yang dikumpulkan adalah data yang berhubungan dengan proses

produksi. Data tersebut meliputi data elemen kerja, data waktu siklus dan data line

balancing.

5.1.1.Data Elemen Kerja pada Proses Produksi

Data elemen kerja proses produk kayu dimulai dari stasiun pengetaman

sampai packaging dapat dilihat pada Tabel 5.1.

Tabel 5.1. Data Elemen Kerja

No Stasiun Kerja No. Elemen Kerja Elemen Kerja

1 Pengetaman EK-1

Penempatan kayu ke masukan mesin ketam

EK-2 Pengetaman kayu dengan mesin ketam

2 Pemotongan EK-3

Pemotongan kayu sepanjang 40 cm

EK-4 Pemindahan pemotongan ke palet kayu hasil

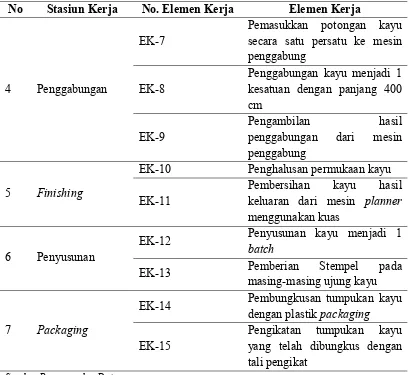

Tabel 5.1. Data Elemen Kerja (Lanjutan)

No Stasiun Kerja No. Elemen Kerja Elemen Kerja

4 Penggabungan

EK-7 Pemasukkan potongan kayu secara satu persatu ke mesin penggabung

EK-8 Penggabungan kayu menjadi 1 kesatuan dengan panjang 400 cm

EK-9 Pengambilan penggabungan dari mesin hasil penggabung

5 Finishing

EK-10 Penghalusan permukaan kayu

EK-11 Pembersihan keluaran dari mesin kayu plannerhasil

menggunakan kuas

6 Penyusunan EK-12

Penyusunan kayu menjadi 1

batch

EK-13 Pemberian masing-masing ujung kayu Stempel pada

7 Packaging

EK-14 Pembungkusan tumpukan kayu dengan plastik packaging

EK-15 Pengikatan tumpukan kayu yang telah dibungkus dengan tali pengikat

Sumber:Pengumpulan Data

5.1.2. Data Pengukuran Waktu

Pengukuran waktu dilakukan terhadap waktu setiap elemen kerja. Waktu

proses setiap elemen kerja didapat dari pengukuran waktu dengan menggunakan

metode jam henti (stopwatch). Pengukuran dilakukan dengan menentukan

waktu-waktu pengukuran. Adapun pembagian waktu-waktu pengukuran disesuaikan dengan

sesudah istirahat dan jam sebelum akhir bekerja. Data hasil pengukuran waktu

[image:52.595.66.579.226.496.2]setiap elemen kerja dapat dilihat pada Tabel 5.2.

Tabel 5.2. Data Pengukuran Waktu

Elemen

Kerja 1 2 3 4 5 6 Pengukuran Waktu (detik) 7 8 9 10 11 12 13 14 15 16 17 18

1 6 7 6 5 5 6 5 6 6 6 7 6 6 5 6 6 6 5 2 37 32 27 31 31 34 30 35 32 29 27 34 34 31 34 32 31 35 3 28 25 30 28 24 29 31 24 25 28 29 25 29 27 27 29 29 28 4 5 5 5 5 4 5 4 5 4 5 4 5 5 4 4 4 5 5 5 18 17 16 20 19 21 19 19 22 21 22 18 23 21 16 20 22 19 6 63 52 62 58 54 62 58 59 54 60 56 58 55 57 54 56 56 60 7 6 6 8 8 7 6 7 6 7 7 6 7 7 6 7 8 7 6 8 29 29 34 27 26 28 32 32 31 31 31 32 25 30 30 27 32 29 9 11 9 9 9 9 11 10 11 9 10 11 10 11 9 10 10 11 9 10 72 78 79 84 77 73 83 75 77 79 80 73 79 74 73 68 71 75 11 6 7 7 7 5 7 6 6 5 6 7 6 6 7 7 6 6 6 12 58 62 60 64 56 61 61 61 61 63 57 59 62 59 58 58 61 61 13 13 12 15 16 14 15 16 16 15 17 15 16 16 18 15 17 12 15 14 40 41 43 45 39 43 40 37 35 39 44 43 38 40 42 38 39 38 15 26 32 29 24 30 26 26 33 32 28 26 29 24 28 32 31 29 30

Sumber:Pengumpulan Data

5.1.3. Data Line Balancing

Pada proses produksi kayu balok terdapat kondisi dimana elemen

pekerjaan berpengaruh terhadap elemen pekerjaan yang lain. Pada precedence

constraint, disusun alokasi elemen kerja dengan syarat tidak boleh melanggar

Presedesornya. Zoning Constrain masing-masing elemen kerja dapat dilihat pada

Tabel 5.3. Zoning Constrain

Elemen kerja yang tidak

dapat dipisahkan Keterangan

5 dan 6 Pekerjaan dilakukan pada area yang Berdekatan 7,8,9 Pekerjaan dilakukan operator yang sama 14 dan 15 Pekerjaan dilakukan pada area yang sama Sumber:Pengumpulan Data

Diagram precedence pembuatan kayu balok dapat dilihat pada Gambar 5.1

kotak merah: Zoning Constraint

Gambar 5.1. Digram Precendence

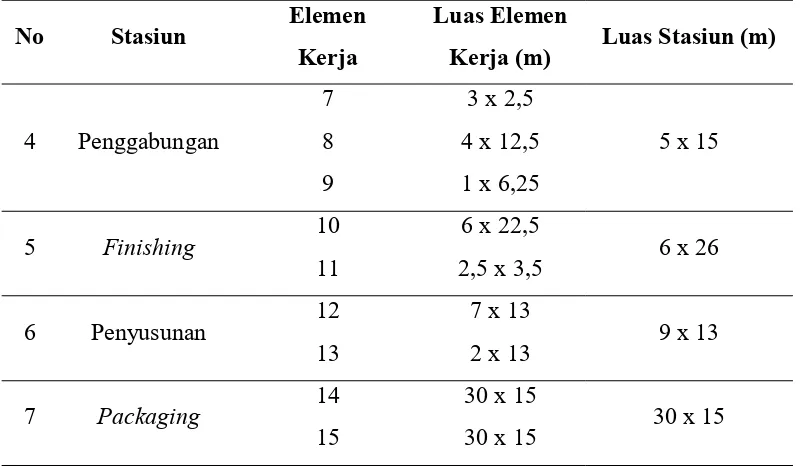

5.1.4. Data Luas Area Stasiun Kerja

Luas masing-masing area stasiun kerja pada lantai produksi perlu

diketahitung agar dapat mengetahui besarnya area yang diperlukan oleh setiap

work center tersebut. Data mengenai luas area kerja tersebut dapat dilihat pada

Tabel 5.4.

Tabel 5.4. Luas Area Stasiun Kerja Aktual

No Stasiun Elemen

Kerja

Luas Elemen

Kerja (m) Luas Stasiun (m)

1 Pengetaman 1 3,5 x 1,5 7 x 10

2 7 x 8,5

2 Pemotongan 3 5,25 x 12 7 x 12

4 1,75 x 2,5

3 Pengeleman 5 1,75 x 5 7 x 5

Tabel 5.4. Luas Area Stasiun Kerja Aktual (Lanjutan)

No Stasiun Elemen

Kerja

Luas Elemen

Kerja (m) Luas Stasiun (m)

4 Penggabungan

7 3 x 2,5

5 x 15 8 4 x 12,5

9 1 x 6,25

5 Finishing 10 6 x 22,5 6 x 26 11 2,5 x 3,5

6 Penyusunan 12 7 x 13 9 x 13

13 2 x 13

7 Packaging 14 30 x 15 30 x 15 15 30 x 15

5.2. Pengolahan Data

5.2.1. Penetapan Waktu Baku

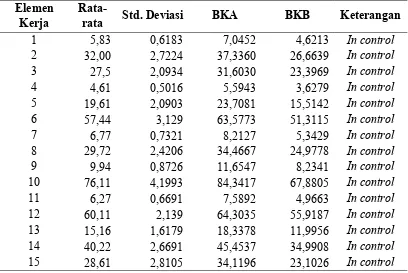

5.2.1.1. Uji Keseragaman Data

Uji keseragaman data perlu dilakukan terlebih dahulu sebelum

menggunakan data yang diperoleh dalam rangka menetapkan waktu standar.

Pengujian keseragaman data dilaksanakan untuk mengetahui apakah data waktu

berada dalam batas kontrol (BKA dan BKB) atau tidak (out of control). Untuk

menguji keseragaman data digunakan metode statistik dan tingkat keyakinan dan

tingkat ketelitian yang diinginkan pengukur adalah tingkat keyakinan 95% dan

tingkat ketelitian 5%. Contoh uji keseragaman data elemen kegiatan Pengetaman

adalah sebagai berikut:

1. Perhitungan rata-rata

elemen kerja 1= + +…+n

elemen kerja 1= 6+718+…+5

elemen kerja 1= 5,88 detik 2. Perhitungan standar deviasi

Standar deviasi (s) = , -6 2+ , 17-72+…+ 5,88-52 = 0,6183

3. Batas kontrol atas dan batas kontrol bawah

BKA = +1,96(s) = 5,88 + (1,96)(0,6183) = 7,0452

BKB = -1,96(s) = 5,88 - (1,96)(0,6183) = 4,6213

Gambar 5.2. Grafik Waktu Siklus Elemen Kerja 1

Dari grafik diatas dapat dilihat bahwa data waktu siklus untuk elemen kerja I

adalah seragam. Uji Keseragaman data pada elemen kerja lainnya dapat dilihat

pada Lampiran. Rekapitulasi uji keseragaman data untuk semua stasiun kerja

dapat dilihat pada Tabel 5.5.

0 2 4 6 8

Tabel 5.5. Rekapitulasi Uji Keseragaman

Elemen

Kerja Rata-rata Std. Deviasi BKA BKB Keterangan

1 5,83 0,6183 7,0452 4,6213 In control

2 32,00 2,7224 37,3360 26,6639 In control

3 27,5 2,0934 31,6030 23,3969 In control

4 4,61 0,5016 5,5943 3,6279 In control

5 19,61 2,0903 23,7081 15,5142 In control

6 57,44 3,129 63,5773 51,3115 In control

7 6,77 0,7321 8,2127 5,3429 In control

8 29,72 2,4206 34,4667 24,9778 In control

9 9,94 0,8726 11,6547 8,2341 In control

10 76,11 4,1993 84,3417 67,8805 In control

11 6,27 0,6691 7,5892 4,9663 In control

12 60,11 2,139 64,3035 55,9187 In control

13 15,16 1,6179 18,3378 11,9956 In control

14 40,22 2,6691 45,4537 34,9908 In control

15 28,61 2,8105 34,1196 23,1026 In control

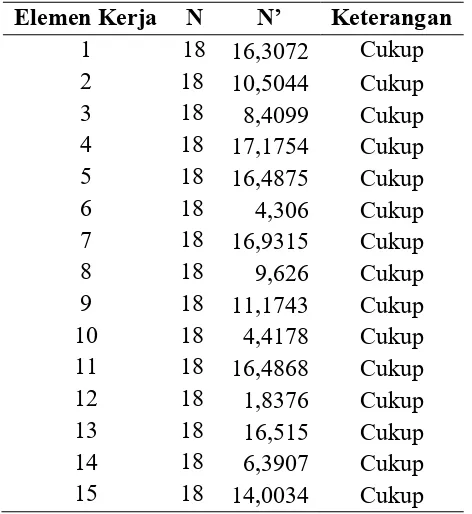

5.2.1.2. Uji Kecukupan Data

Setelah data seragam maka selanjutnya dilakukan uji kecukupan data

dengan rumus sebagai berikut :

N’ = .∑∑ (∑ )

Dimana:

′ : Jumlah pengamatan yang seharusnya dilakukan : Data hasil pengukuran

s : Tingkat ketelitian yang dikehendaki k : Harga indeks tingkat kepercayaan

Contoh perhitungan uji kecukupan data untuk elemen kerja 1 adalah sebagai berikut:

N’ = 16,3072

Karena N > N’, maka data dikatakan cukup.

Perhitungan dari uji kecukupan untuk elemen kerja yang lain dapat dilihat pada

[image:57.595.195.431.278.535.2]lampiran. Rekapitulasi dari uji kecukupan data elemen kerja dapat dilihat pada

Tabel 5.6.

Tabel 5.6. Rekapitulasi Uji Kecukupan

Elemen Kerja N N’ Keterangan

1 18 16,3072 Cukup 2 18 10,5044 Cukup 3 18 8,4099 Cukup 4 18 17,1754 Cukup 5 18 16,4875 Cukup 6 18 4,306 Cukup 7 18 16,9315 Cukup 8 18 9,626 Cukup 9 18 11,1743 Cukup 10 18 4,4178 Cukup 11 18 16,4868 Cukup 12 18 1,8376 Cukup 13 18 16,515 Cukup 14 18 6,3907 Cukup 15 18 14,0034 Cukup

5.2.1.3. Penentuan Rating Factor dan Allowance

Setelah pengukuran berlangsung, pengukur harus mengamati kewajaran

kerja yang ditunjukkan oleh operator. Ketidakwajaran yang dilakukan operator

mempengaruhi kecepatan kerja yang berakibat terlalu singkat atau terlalu lama.

Dalam perhitungan dibutuhkan waktu baku dalam pengerjaan elemen kerja

baku. Penentuan rating factor dilakukan menurut westinghouse. Berikut rating

[image:58.595.108.525.197.752.2]factor operator pembuatan produk balok kayu.

Tabel 5.7. Rating Factor untuk Setiap Elemen Kerja

Elemen

Kerja Faktor Kelas Lambang Penyesuaian Total

1

Keterampilan Good C2 0,03

0,02

Usaha Good C2 0,02

Kondisi Kerja Fair E -0,03 Konsistensi Average D 0

2

Keterampilan Average D 0

0,03

Usaha Good C2 0,02

Kondisi Kerja Average D 0

Konsistensi Good C 0,01

3

Keterampilan Average D 0

0,03

Usaha Average D 0

Kondisi Kerja Average D 0

Konsistensi Excellent B 0,03

4

Keterampilan Good C1 0,06

0,01

Usaha Average D 0

Kondisi Kerja Fair E -0,02

Konsistensi Fair E -0,03

5

Keterampilan Good C1 0,06

0,02

Usaha Fair E1 -0,04

Kondisi Kerja Average D 0

Konsistensi Average D 0

6

Keterampilan - - -

-

Usaha - - -

Kondisi Kerja - - -

Konsistensi - - -

7

Keterampilan Average D 0

0,02

Usaha Good C1 0,05

Kondisi Kerja Fair E -0,03

Konsistensi Average D 0

8

Keterampilan - - -

-

Usaha - - -

Tabel 5.7. Rating Factor untuk Setiap Elemen Kerja (Lanjutan)

Elemen

Kerja Faktor Kelas Lambang Penyesuaian Total

9

Keterampilan Good C1 0,06

0,02

Usaha Good C2 0,02

Kondisi Kerja Fair E -0,03

Konsistensi Fair E -0,02

10

Keterampilan Good C1 0,06

0,03

Usaha Good C2 0,02

Kondisi Kerja Fair E -0,03

Konsistensi Fair E -0,02

11

Keterampilan Good C2 0,03

0,03

Usaha Good C2 0,02

Kondisi Kerja Fair E -0,03

Konsistensi Good C 0,01

12

Keterampilan Good C2 0,03

0,01

Usaha Average D 0

Kondisi Kerja Average D 0

Konsistensi Fair E -0,02

13

Keterampilan Good C2 0,03

0,01

Usaha Average D 0

Kondisi Kerja Fair E -0,03

Konsistensi Good C 0,01

14

Keterampilan Good C1 0,06

0,03

Usaha Fair E1 -0,04

Kondisi Kerja Average D 0

Konsistensi Good C 0,01

15

Keterampilan Good C1 0,06

0,02

Usaha Fair E1 -0,04

Kondisi Kerja Average D 0

Konsistensi Average D 0

Kelonggaran (Allowance) diberikan untuk tiga hal (Sutalaksana, 1979) yaitu untuk

kebutuhan pribadi, menghilangkan fatique, dan hambatan-hambatan yang tidak

dapat dihindari. Penentuan allowance untuk semua stasiun pembuatan balok kayu

Tabel 5.8. Allowance untuk Setiap Elemen Kerja

Elemen Kerja Faktor Allowance Total

1

Tenaga yang dikeluarkan 1

10

Sikap kerja 0,5

Gerakan kerja 2

Kelelahan mata 4

Keadaan temperatur kerja 0

Kead