BAB II

LANDASAN TEORI

2.1 Philosophy emergency shutdown system (ESD)

Dalam dunia industri migas shutdown system berfungsi membawa sistem pemroses ke dalam keadaan yang lebih aman. Shutdwon system adalah Proses control dari system instrumentasi plant yang ada saat ini hanya memberikan umpan balik /loop control terhadap kondisi dalam system proses yang ada. Sistem shutdown terbagi menjadi 3 bagian yaitu tingkatan dalam sistem shutdown yaitu

Emergency shutdown system (ESD), Prossess Shutdwon (PSD) dan Unit Shutdown (USD).[1]

Emergency Shutdown system atau ESD di sebabkan oleh proses yang dapat membahayakan Plant seperti Hi-Hi Level atau level tinggi di flare, terjadinya kebocoran gas, kebakaran kecil di ruangan teknikal, kebocoran minyak di pipeline dan lain-lain.[2]

Proses shutdwon lebih di tunjukan kepada sebab proses spesifik seperti : overpressure di bagian hilir kompresor, temperatur tinggi di heater untuk fuel gas, level yang terlalu rendah di slugcatcher dan seterusnya. unit shutdown lebih di tunjukan kepada proses yang terlalu rendah seperti pressure switch rendah dan level switch rendah dan temperatur rendah.[2]

2.2 Philosophy Fire and Gas

Dalam industri perminyakan Fire & Gassystem merupakan suatu system peringatan keamanan tingkat pertama yang memberikan peringatan terhadap adanya Hydrocarbon Release atau kebocoran minyak bumi.

Sistem Fire & Gas ini di lengkapi dengan proses Instrumentasi untuk memperingatkan kondisi di anggap membahayakan jika di temukan di luar proses Normal.

Proses control dan system instrumentasi yang ada hanya memberikan umpan balik /loop control terhadap kondisi dalam system proses yang ada.

Dengan ada nya system fire & Gas maka setiap plant yang berpotensi memberikan hazard kepada plant dapat di minimalisir. dengan adanya system ini dapat di kurangi effect yang lebih besar terhadap lingkungan dan manusia dan tentunya akan berdampak pada bisnis operation.

Ada beberapa kriteria parameter untuk mendeteksi gas yaitu PPM (Parts per

milion) dan LEL(Lower Explosive Limit) dan HEL (High Explosive Limit)

1. PPM atau bagian per juta umumnya di gunakan untuk mendeteksi gas

yang berbahaya seperti hidrogen sulfida (H2S). H2S adalah gas yang mudah terbakar, beracun, dan berbau asam, yang mengiritasi mata dan membran mukosa pada konsentrasi antara 20-150 ppm. sedikit lebih tinggi konsentrasi menyebabkan iritasi pada saluran pernapasan bagian atas, kemudian bila menghirup 500 ppm selama 30 menit menyebabkan sakit kepala, pusing, kegembiraan, dan gangguan

lambung. Dan konsentrasi di atas 600 ppm dapat berakibat fatal dalam waktu 30 menit karena kelumpuhan pernapasan.

2. ‘LEL yang merupakan presentase konsentrasi tercampurnya gas di

udara yang menyebabkan terbakarnya gas tersebut. Gas di udara harus antara batas-batas ini untuk membakar misalnya Propana LEL gas adalah 2,1% di udaradan, HEL adalah 10,4% di udara. Di bawah atau di atas batas-bata sini Propane tidak akan menyala. Pengukuran LEL hanya akan digunakan di mana gas ledak dicurigai (sepertipropana, misalnya). Untuk setiap jenis gas ledak dicampur di udara ketika konsentrasi tertentu tercapai menjadi eksplosif, tetapi di bawah konsentrasi yang tidak dapat meledak. Setiap gas ledak memiliki LEL berbeda. Seperti gambar di bawah ini. [2][7]

2.2.1 Fungsi system deteksi fire & gas

Peralatan monitoring otomatis secara continyu yang berfungsi untuk peringatan terhadap personnel akan adanya bahaya lepas nya gas ataupun kebakaran. Kemudian melakukan tindakan control action yang di lakukan secara manual atau otomatis dengan tujuan mengurangi tingkat penyebaran bahaya.

2.2.2 Cara yang di lakukan untuk mendeteksi gas, yaitu: Reaksi kimia contoh nya catalytic bead

Hambatan cahaya contoh nya technology IR(infrared) yang teridiri dari IR point gas detector dan IR open path gas detector Indera suara contoh nya Ultrasionik gas leak detector.

2.2.3 Cara yang di lakukan untuk mendeteksi api, yaitu

Methode Deteksi di lakukan dengan cara mengindera bentuk fisik dari api/kebakaran.

Method lain adalah dengan mengindra product atau material yg di hasilkan prosess pembakaran (Asap & panas)

2.2.4 Hal yang di gunakan sebagai system deteksi api dan gas. 1. Manusia.

Deteksi api dan gas melalui perantara manusia itu sendiri, deteksi ini di lakukan dengan cara :

Pengenalan Image

Mengenali cahaya, melihat dan mencium bau asap dan merasakan panas.

Kelebihan : Sangat cepat, kehandalan tinggi, sensitivitas tinggi. Kekurangan: Biaya Operational dan perawatan tinggi.

2. Heat

Deteksi fire & gas dengan cara mendeteksi kenaikan temperature

Kelebihan : Handal, jarang terjadi alarm palsu

Kekurangan: cocok untuk aplikasi dalam ruangan, sumber api harus dekat dengan detector. Aplikasi luar ruangan akan sngat di pengaruhi arah angin.

Aplikasi di lapangan sebagai berikut: a. Pusible Plug

b. Heat detector 3. Smoke

Prinsip kerja smoke detector adalah mendeteksi adanya halangan atau dispersi cahaya (optikal Point) atau mendeteksi peningkatan konduktifitas Ion (Ionization Detector)

Kelebihan : Cukup Murah, mampu mendeteksi api dalam kondisi awal.

Kekurangan: aplikasi dalam ruangan, terpengaruh dalam kabut dan debu

Contoh aplikasi Deteksi Smoke dalam industry adalah Sebagai berikut:

b. Optikal Point

c. High sensitivity smoke detection – HSSD d. Oil Mist Detector.

4. Radiation

Monitor secara kontinyu, radiasi dari panjang gelombang tertentu serta mengenali karaktiristik dari api seperti intensitas dan freekuensi.

Kelebihan: deteksi yang cukup cepat dalam area yang luas dapat di aplikasikan di luar ruangan.

Kekurangan: perlu ruangan terbuka, biaya nya cukup mahal, beberapa masalah alarm palsu.

5. Visual

Tiruan dari cara manusia mendeteksi api.

Kelebihan : Kemampuan untuk mengindentifikasi lokasi, potensi untuk pendeteksi yang cepat dan akurat.

Kekurangan: Perlu ruang terbuka, sedang dalam pengembangan, mahal system proteksi fire & gas di hubungkan dengan system control yang ada di plant yang biasanya di control oleh PLC. Berikut ini gambaran sederhana bentuk diagram system Fire & gas yang di hubungkan ke ESD system.

Prototype rancang bangun ini menggunakan 2 sensor yaitu type catalitic bead sensor sebagai Gas detector dan type flame detector sebagai Fire detector [4]

2.3 MQ – 2 Smoke / LPG / Gas sensor [disadur dari data sheet smoke MQ-2] Smoke Gas sensor module ini di utilise dengan MQ-2 sebagai componen sensitive dengan memiliki sebuah resistor tahanan, sensitivitas sensor ini bisa membaca konsentrasi dari LPG (liquified natural gas), i-buthane, Propane,methane, Alcohol, hydrogen. smoke sensor ini dapat pula di gunakan untuk mendeteksi kebocoran gas pada peralatan dalam rumah tanga maupun industries, tahanan resistansi berubah sebagai konsentrasi perubahan gas yg di terimanya.

Prototype gas sensor ini mempunyai ukuran 32mm X 22mm X 27mm,working voltage DC 5V dengan main chip LM 393 sangat baik di gunakan untuk mendeteksi combustible gas seperti LPG,Butane, Methane, dll

2.3.1 Prinsip kerja MQ -2 Smoke /LPG/Gs sensor

1. Prinsip operasi berdasarkan oxidasi dari gas terhadap katalistic element

2. Arus mengalir melalui coil sehingga mencapai temperature set 3. Ketika gas masuk dan bereaksi terhadap udara kemudian terbakar,

terjadi panas proposional terhadap konsentrasi gas.

4. Kenaikan temperature ini akan menaikan resistansi platinum coil sehingga terjadi perubahan arus listrik, apabila melewati batas setting dan akan mentriger alarm.

Tabel 2.1 Data Sheet MQ-2 Standard Working condition

Symbol Parameter Name Technical condition

VC Circuit Voltage 5V ± 0.1 DC

VH Heating Voltage 5V ± 0.1 DC

RL Load resistance Adjustable

RH Heater resistance 33K ohm ± 5%

PH Heating consumption Less then 800 mW

Environtmen condition

Operating temperature -20 0C – 50 0C Sensitivity Characteristics

Sensor resistance Remarks

3000 ppm /1000

ppm iso-butane Consentration slope rate ≤ 0.6

LPG and propane 300ppm-500ppm

Butane 5000 ppm-20000 ppm

Out put signal 0 -1 Vdc

Gambar. 2.4 Ilustrasi dan dasar pengukuran konsentrasi gas pada MQ-2

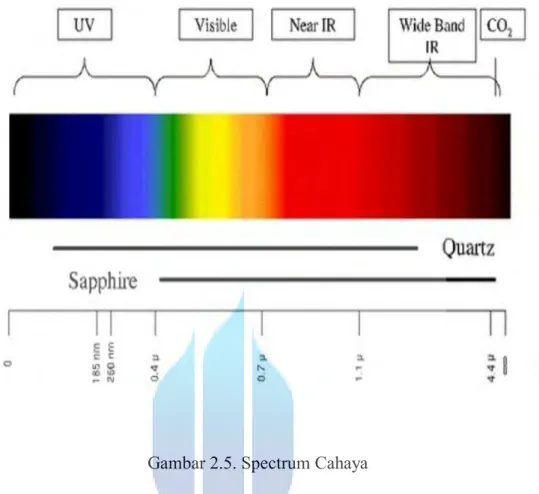

2.4 Flame fire detector [di sadur dari data sheet flame detektor]

Flame detector merupakan salah satu alat instrumentasi berupa sensor yang dapat mendeteksi nilai intentitas dan frekuaensi api dalam suatu proses pembakaran, flame detector merupakan sebuah alat pendeteksi api yang menggunakan sensor optic untuk mendeteksi nya. Fungsi utama flame detector adalah di gunakan untuk mendeteksi keberadaan api, bukan panas.

Prinsip kerja flame detector adalah di mulai dari bahwa api akan bisa di deteksi oleh keberadaan spectrum cahaya infrared maupun ultraviolet dan dari situ semacam microprocessor dalam flame detektor akan bekerja untuk membedakan spectrum cahaya yang terdapat pada api yang terdeteksi tersebut.

Namun pada implementasi nya terdapat sumber-sumber cahaya lain yang ternyata bukan api dan ikut mnyumbang emisi cahaya pada gelombang infrared maupun ultraviolet di mana sumber-sumber cahaya ini juga mempengaruhi kinerja flame detektor yang berakibat pada timbulnya flase alarm, contoh sumber cahaya ini adalah kilatan petir, welding arc, metal grinding dll.

Gambar 2.5. Spectrum Cahaya

Berikut ini adalah type sensor yang di gunakan dalam rancang bangun ini.

Gambar 2.6 Infrared (IR) detector

Infrared flame detetor bekerja pada pita spectra inframerah, gas panas akan mengeluarkan sebuah pola spektral specific di daerah inframerah. Flase alarm bisa

di sebabkan oleh permukaan panas lain dan radiasi thermal di area yang terkaburkan oleh air dan energy matahari, frekuensi singel IR flame detector memiliki sensitivitas pada range 4.4 micrometer dengan respon waktu sebesar 3-5 detik. extremely sensitive to wave between 760 – 1100nm, power suply DC 5V, detection angle sekitar 60 derajat, ukuran 36 X 16mm, signal output digital untuk high / low.

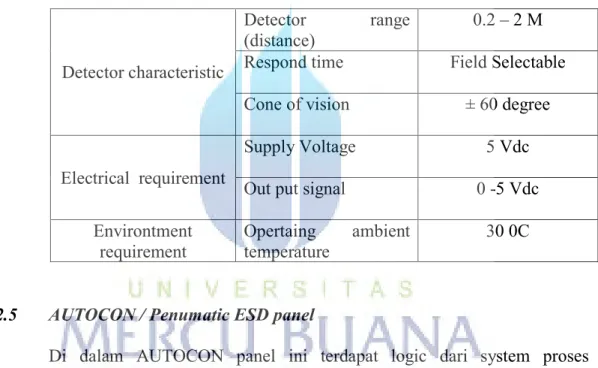

Tabel 2.2 Data Sheet Flame Detektor

Detector characteristic

Detector range

(distance) 0.2 – 2 M

Respond time Field Selectable

Cone of vision ± 60 degree

Electrical requirement

Supply Voltage 5 Vdc

Out put signal 0 -5 Vdc

Environtment

requirement Opertaing temperature ambient 30 0C 2.5 AUTOCON / Penumatic ESD panel

Di dalam AUTOCON panel ini terdapat logic dari system proses instrumentasi fasilitas FOXTROT plant. Autocon panel ini menggunakan pneumatic system dengan fasilitas tubing –fitting, instrument air equipment sehingga operator kesulitan untuk mengembangkan logic yang baru atau mengintegrasikan ESD terhadap Fire and Gas detektor, pada rancang bangun ini penulis akan mendemolis Autocon panel ini dan di gantikan dengan PLC.

Gambar 2.7 Autocon panel [5]

2.6 ESD Valve[5]

ESD atau yang di sebut Emergency shutdown valve adalah merupakan peralatan di industri oil and gas yang paling banyak di gunakan dalam suatu proses perminyakan.

ESD Valve adalah peralatan yg di pasang pada pipa gas yang berfungsi sebagai 1. Menutup dan membuka aliran gas pada pipa gas.

2. Sebagai pengaman pada aliran di pipa di dalam proses.

2.7 Definisi dan sejarah (Programable Logic Control) PLC[4]

Programable logic controller (PLC) adalah component electronic yang mudah di gunakan yang memiliki fungsi kendali untuk berbagi type dan tingkat kesulitan yang beraneka ragam. Definisi progamable logic controller menurut capital (1982) adalah : system electronic yang beroperasi secara digital dan di design untuk pemakaian di lingkungan industry, di mana system ini menggunakan memory yang dapat di program untuk penyimpanan secara internal instruksi-instruksi yang mengimplementasikan fungsi-fungsi seperti logika. Urutan perwaktuan, pencacahan dan operasi aritmatik untuk mengontrol mesin atau proses melalui modul-modul I/O digital maupun analog. Berdasarkan nama nya konsep PLC adalah sebagai berikut:

1. Progamable, menunjukan kemampuan dalah hal memory untuk menyimpan program yang telah di buat dengan mudah di ubah-ubah fungsi atau kegunaanya.

2. Logic, menunjukan kemampuan dalam memproses input secara aritmatik dan logic (ALU), yakni melakukan operasi membandingkan, menjumlahkan, mengalikan, membagi, mengurangi, negasi, AND, OR, dan lain sebagai nya.

3. Controller, menunjukan kemampuan dalam mengotrol dan mengatur proses sehingga menghasilkan out put yang di inginkan.

PLC ini di rancang untuk menggantikan suatu rangkaian relay sequensial dalam suatu system control, selain dapat di program alat ini juga dapat di kendalikan dan di operasikan oleh orang yang tidak memiliki

pengetahuan di bidang pengoperasian computer secara kusus.PLC ini memiliki beberpa Bahasa program yang mudah di pahami dan dapat di opersaikan bila program yang telah di buat dengan menggunakan software yang sesuai dengan jenis PLC yang di gunakan sudah di program/masukan. Alat ini bekerja berdasarkan input-input yang ada dan tergantung dari keadaan pada suatu waktu tertentu yang kemudian akan meg-ON atau meng-OFF kan output-output. “1” menunjukan bahwa keadaan yang di harapkan terpenuhi sedangkan “O” berarti keadaan yang di harapkan.Tidak terpenuhi. PLC juga dapat di terapkan untuk pengendalian system yang memiliki output banyak.

Fungsi dan kegunaan PLC sangat luas.Dalam praktek nya PLC dapat di bagi secara umum dan secara khusus. Secara umum fungsi PLC adalah sebagai berikut:

1. Sekuensial Control. PLC memproses input signal biner menjadi output yang di gunakan untuk keperluan pemrosesan teknik secara berurutan (sekuensial), disini PLC menjaga agar semua step atau langkah dalam proses sekuensial berlansung dalam urutan yang tepat.

2. Monitoring Plant, PLC secara terus menerus memonitor status suatu system (misalnya temperature , tekanan, Tingkat ketinggian) dan mengambil tindakan yang di perlukan sehubungan dengan proses yang di control ( misalnya melebihi nilai set point) atau menampilkan pesan tersebut kepada operator.

3. Prinsip kerja sebuah PLC adalah menerima sinyal masukan prose yang di kendalikan lalu melakukan serangkaian instruksi logika terhadap sinyal masukan tersebut sesuai dengan program yang tersimpan dalam memory lalu menghasilakn sinyal keluaran untuk mengendalikan Fianl element seperti Actuator atau peralatan yang lainya.

2.7.1 Bagian –bagian PLC

Bagian –bagian PLC yang paling penting adalah central Processing Unit (CPU). Bagian ini merupaka otak atau jantung PLC, karena bagian ini merupakan bagian yang melakukan operasi / pemrosesan program yang tersimpan dalam PLC. Di samping itu CPU juga melakukan pengawasan atas semua operasional kerja PLC, transfer informasi melalui internal bus antara PLC, memory dan unit I/O.

Bagian CPU antara lain adalah:

Power Supply, power supply mengubah supply masukan listrik menjadi supply listrik yang sesuai dengan CPU dan seluruh computer.

Alterable Memory, terdiri dari banyak bagian, intinya bagian ini berupa chip yang isi nya di letakan pada chip RAM (Random Acsses memory). Tetapi isinya dapat di rubah dan di hapus oleh pengguna /pemrogram. Bila tidak ada supply listrik ke CPU maka isinya akan hilang.

Fixed Memory, berisi program yang sudah di set oleh pembuat PLC, di buat dalam bentuk chip khusus yang di masukan ke dalam ROM (ready only memory) dan tidak dapat di rubah atau di hapus selama operasi CPU.

Processor, adalah bagian yang mengontrol supaya informasi tetap jalan dari bagian yang satu ke bagian yang lain, bagian ini berisikan rangkaian Clock, sehingga masing-masing transfer infromasi ke tempat lain tepat samapai pada waktunya.

Buttery Backup, Umum nya CPU memiliki bagian ini yang berfungsi menjaga agar tidak ada kehilangan program yang telah di masukan ke dalam RAM PLC jika catu daya ke PLC tiba-tiba terputus.

2.7.2 Fungsi PLC

PLC terdiri dari dua komponen penyusun utama,yaitu: CPU

Sistem antar Muka Input output ( I/O)

Fungsi dari CPU adalah mengatur semua proses yang terjadi di PLC. Pada dasarnya, operasi PLC ini relative sederhana, peralatan luar di koneksikan denagn model input/output PLC yang tersedia.Peralatan ini dapat berupa Sensor-sensor analog, push button, limit switch, motor stater, selonoid, lampu, dan sebagianya.Selama prosesnya CPU melakukan tiga proses utama:

Membaca data masukan dari perangkat luar Via modul input.

Mengesekusi program control yang tersimpan di memory PLC.

Meng-update atau memperbaharui data pada modul output. 2.7.3 Keuntungan PLC

Dalam industry-industry yang ada sekarang ini, kehadiran PLC sangat di butuhkan terutama untuk menggantikan system wiring atau pengkabelan yang sebelumnya masih di gunakan dalam mengendalikan suatu system. Dengan menggunakan PLC akan di peroleh banyak keuntungan di antaranya sebagai berikut: [4]

Fleksible – pada masa lalu, setiap perangkat electronic yang berbeda di kendalikan dengan mengendalinya masing-masing.

Perubahan dan pengoreksian suatu system lebih mudah bila salah satu system akan di rubah atau di koreksi maka perubahanya ahnya di lakukan di program yang terdpat di computer, dalam waktu singkat, setelah itu di down load ke PLC nya.

Jumlah kontak yang banyak, sedangkan jumlah kontak yang di miliki PLC pada masing-masing coil lebih banyak dari pada kontak yang di miliki oleh sebuah relay.

2.8 PLCmicro modul

PLC micro ini biasa di gunakan untuk mempermudah dunia perindustrian, dengan micro controller PIC 16F877 sebagai IC program nya.hal ini dapat di gunakan sebagai prototype rancang bangun fire and gas and ESD integratio , walaupun di dunia industrie nya nantinya akan menggunakan PLC yang sudah terdaftar di approval material List company Offhsore nort west java seperti Allebradly,Siemens etc. Hal ini dengan mempertimbangkan harga PLC micro sangat terjangkau untuk membuat prototype rancang bangun ini.tetapi kekurangan dari LC micro ini mempunyai I/O (input dan Output) terbatas artinya tidak seperti PLC yang sudah masuk approval material list oleh offhsore north west java yang memiliki I/O puluhan.

Cara pengguaan PLC micro ini langsung di interface dengan port serial USB to RS 232 untuk mendownload software nya ke PIC 16F877 setelah program nya di buat dengan I/O yang sesuai di butuhkan, pada rancang bangun ini penulis menggunakan software LD micro kemudian menggunakan HEX complie untuk mendownload ke PIC 16F877 ini.[3]

Pada rancang bangun ini penulis hanya membutuhkan empat (4) samapai Lima (5) digital input dan output. Berikut di bawah ini gambar dari PLC micro.

Gambar 2.9 PLC Micro

Gambar 2.10 Output PLC micro

Out put dari PLCmicro ini terdiri dari 2 buah Relay driver, LED driver, Buzzer, Motor driver, yang kesemuanya akan di fungsikan sesuai dengan logic rancang bangun fire & gas and ESD integration ini. Adapun bagian out put lainya penulis menggunakan solenid valve sebagai alat rangkaian SDV (shut down valve) sebenarnya.

PIC 16F877 RS232

Relay Driver LED Driver

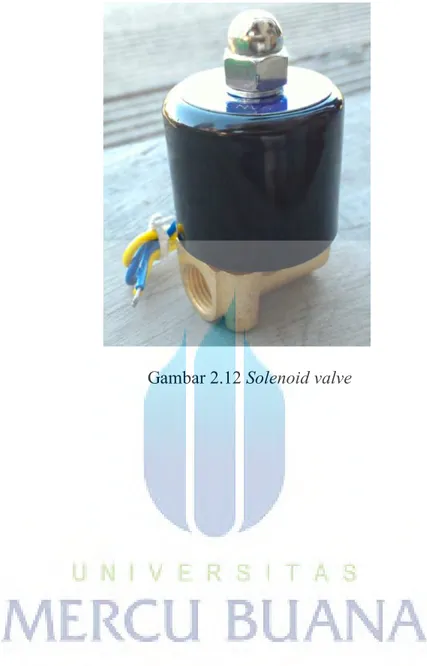

Gambar 2.11 Input PLC micro 2.9 Electrical Solenoid Valve

Electrical solenoid valve merupakan peralatan instrumentasi yang paling banyak di gunakan di dunia industrie khususnya di oil company, kegunaan Solenoid valve ini sebagai penghubung dari kerja electrikal system ke pneumatic system. Type solenoid di bawah ini adalah on/off dan normali closed. Kerja dari solenoid valve ini menggunakan source 24 Vdc bila di beri tegangan maka solenaid ini posisi valve nya terbuka dan akan mengalir kan aliran fluida atau gas dari compressor ke shutdwon valve sehingga posisi shutdwon valve terbuka. Dan bila tidak ada tegangan maka posisi solenoid ini posisi valve nya tertutup dan akan menutup aliran fluida gas dari kompressor ke shutdown valve sehingga posisi shutdwon valve tertutup.[9]

![Gambar 2.1 Sebab akibat shutdown sistem[7]](https://thumb-ap.123doks.com/thumbv2/123dok/4617320.3373289/2.893.170.778.388.876/gambar-sebab-akibat-shutdown-sistem.webp)

![Gambar 2.2 batas atas dan bawah bahaya gas.[2][7]](https://thumb-ap.123doks.com/thumbv2/123dok/4617320.3373289/4.893.207.754.415.955/gambar-batas-atas-dan-bawah-bahaya-gas.webp)

![Gambar 2.7 Autocon panel [5]](https://thumb-ap.123doks.com/thumbv2/123dok/4617320.3373289/13.893.289.755.170.410/gambar-autocon-panel.webp)