DOĞALGAZ TESİSATLARINDA KULLANILAN BORULAR VE BAĞLANTI PARÇALARI 1-) ÇELİK BORULAR VE BİRLEŞTİRME PARÇALARI

Çelik borular, dikişsiz veya dikişli olarak API 5L ve TS 6047 normlarında imal edilebilirler.

Dikişsiz borular; çelik malzemeli kaynak yapılmadan sıcak ve soğuk haddeleme, sıcak presleme veya sıcak ya da soğuk çekme yöntemi ile imal edilirler.

Dikişli borular; Çelik sacları veya bantları silindir biçiminde kıvırıp kaynak dikişi ile birleştirmek soğuk veya sıcak haddelemek ya da çekmek yoluyla imal edilirler.

Çelik borular, hafif, orta ağır, ağır ve kaliteli olmak üzere dört grupta toplanır. Tesisatta bu borulardan hafif ve orta ağır olanları ulanılır. Boyları 6 ila 6,5 m’dir. Çapları ise 6–150 mm arasında değişir.

Doğalgaz iç tesisatında kullanılan borular anma çapları 20 mm den küçük borularda en az 1,5 mm, anma çapı 20 mm’den büyük borularda en az 2 mm et kalınlığında, TS -302 ye uygun dikişli ve dikişsiz, orta ve ağır, et kalınlıkları TS 301’e uygun vidalı, TS 346 ya uygun dikişsiz çelik borular ile dış çapı 20 mm ye kadar 1,0 mm, dış çapı 22 mm ile 42 mm arasında 1,5 mm, iç çapı 42 mm’den büyük borularda 2 mm et kalınlıklı TS – 480’ e uygun dikişsiz bakır boruların kullanılması uygundur.

ÇELİK DOĞALGAZ BORULARININ ÖZELLİKLERİ

Türkiye’de kullanılan gaz boruları API 5L veya karşılığı olan TS 6047 normlarına uygun olmalıdır. Bu norma göre doğalgaz ve petrol taşımada kullanılan borular ½” – 12” arası, boyuna dikişli ve 12” – 60” arası spiral dikişli olmalıdır.

1. Su borusundan daha kaliteli sacdan yapılır.

2.

Kaynak dikişleri ultrasonik test cihaz ile %100 kontrol edilir. Hatalı borular boyanır ve çıkarılır. 3. Et kalınlığı TS 301 (DIN 2440) kapsamındaki borulara göre fazladır.4.

Borular hidrostatik basınç uygulanarak ve mağnetik testten geçirilerek sızdırmazlığı ve borunun metalografik yapısında herhangi bir hata olup olmadığı kontrol edilir.5.

Kaynak dikişli olanlarda gerilme gidermesi için boru tamamen tavlanır. 6. İç çapaklar alınır.7. Et kalınlığı toleransı daha hassastır.%1,5. Su borusunda bu tolerans %10’dur.

8.

Her rulo banttan dört noktadan örnek alınıp, ezme ve şişirme testi yapılır.9.

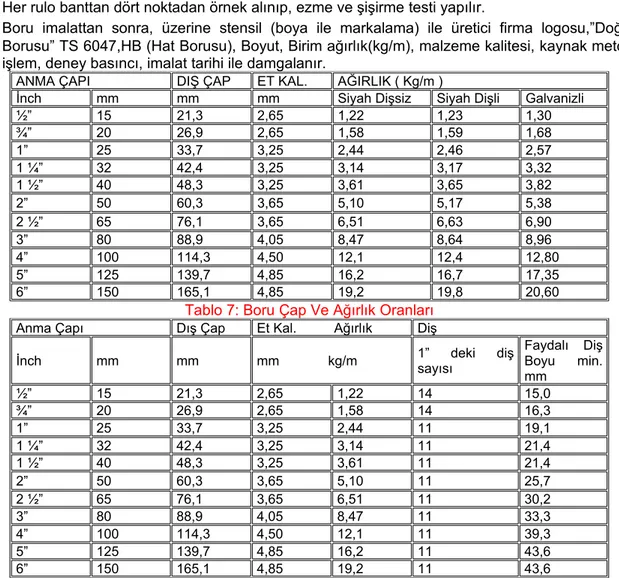

Boru imalattan sonra, üzerine stensil (boya ile markalama) ile üretici firma logosu,”Doğal Gaz Borusu” TS 6047,HB (Hat Borusu), Boyut, Birim ağırlık(kg/m), malzeme kalitesi, kaynak metodu, ısıl işlem, deney basıncı, imalat tarihi ile damgalanır.ANMA ÇAPI DIŞ ÇAP ET KAL. AĞIRLIK ( Kg/m )

İnch mm mm mm Siyah Dişsiz Siyah Dişli Galvanizli

½” 15 21,3 2,65 1,22 1,23 1,30 ¾” 20 26,9 2,65 1,58 1,59 1,68 1” 25 33,7 3,25 2,44 2,46 2,57 1 ¼” 32 42,4 3,25 3,14 3,17 3,32 1 ½” 40 48,3 3,25 3,61 3,65 3,82 2” 50 60,3 3,65 5,10 5,17 5,38 2 ½” 65 76,1 3,65 6,51 6,63 6,90 3” 80 88,9 4,05 8,47 8,64 8,96 4” 100 114,3 4,50 12,1 12,4 12,80 5” 125 139,7 4,85 16,2 16,7 17,35 6” 150 165,1 4,85 19,2 19,8 20,60

Tablo 7: Boru Çap Ve Ağırlık Oranları

Anma Çapı Dış Çap Et Kal. Ağırlık Diş

İnch mm mm mm kg/m 1” deki diş sayısı

Faydalı Diş Boyu min. mm ½” 15 21,3 2,65 1,22 14 15,0 ¾” 20 26,9 2,65 1,58 14 16,3 1” 25 33,7 3,25 2,44 11 19,1 1 ¼” 32 42,4 3,25 3,14 11 21,4 1 ½” 40 48,3 3,25 3,61 11 21,4 2” 50 60,3 3,65 5,10 11 25,7 2 ½” 65 76,1 3,65 6,51 11 30,2 3” 80 88,9 4,05 8,47 11 33,3 4” 100 114,3 4,50 12,1 11 39,3 5” 125 139,7 4,85 16,2 11 43,6 6” 150 165,1 4,85 19,2 11 43,6

DOĞALGAZ BORU BAĞLANTI PARÇALARI

Boru bağlantı parçaları, iki veya daha çok boruyu birbirine bağlamakta kullanılan manşon, dirsek, Te, vb. ara parçalardır. Bağlantı parçalarının bütün yüzeyleri düzgün ve pürüzsüz olmalı, yüzeylerde (iç ve dış) tufal, çukur, çapak, çatlak, katmerli dikiş izi vb. kusurlar bulunmamalıdır. Kesin sızdırmaz olmalıdır. Doğalgaz Boru Bağlantıları, TS ve DIN normlarına göre kaynaklı, vidalı, dişli, flanşlı veya rakorlu olabilir.

a-)Vidalı (Dişli) Birleştirmeler

Doğalgazda en güvenli birleştirme, kaynaklı birleştirmedir. Vidalı birleştirmeler kullanıldığı takdirde özel yoğunluklu (kurumayan)sızdırmazlık elemanları kullanılmalıdır. Teflon bant için ithal teflon kullanılması gerekir. Çünkü Türkiye’deki teflonların yoğunluğu 0,40 gr/cm’dir. Olması gereken ise, 1,5 – 2 gr/cm olmalıdır. Bu yoğunluktaki teflon bantlarda kalın bir şekilde %50 bindirme yapılarak boruya sarılmalıdır. TS 11 EN 10242-EN 10242 normlarına uygun bağlantı elemanları kullanılmalıdır.

Anma Çap ı mm inch

10 15 20 25 32 40 50 65 80 100

3

8" 12" 34" 1" 114" 112" 2" 212" 3" 4" Toplam S ıkma Uzunluğu

mm 10 13 15 17 19 19 24 27 30 36

Elle S ıkma Uzunluğu mm 6 8 10 10 11 13 17 18 21 26 Anahtarla S ıkma Uzunluğu

mm 234" 234" 234" 234" 234" 234" 314" 4" 4" 412"

Tablo 9: DIN 2999’a Göre Vidalı Bağlantıda, Elle ve Anahtarla Sıkma Uzunlukları. b-)Kaynaklı Birleştirmeler

Şüphesiz ki doğalgaz da en güvenilir birleştirme şekli kaynaklı birleştirmedir. Doğalgaz boruları, elektrik ark kaynağı, Oksi-Gaz kaynağı ve Gazaltı kaynağı ile yapılabilir. Kaynaklı bağlantı yapacak kişilerin kaynakçılık sertifikası olmalıdır. Yapılan kaynak röntgen ve ultrasonik yöntemlerle kontrol edilmelidir. Küçük çaplı boruların kaynağı yapılırken çap daralması ve metal damlası akımına karşı dikkatli olunmalıdır. Kalınlığı 5 mm’yi geçmeyen boruların kaynak işlemleri düz yani alın kaynağı şeklinde yapılmalıdır. 5 mm’den büyük borularda kaynak işlemi; havşa açmak suretiyle “V” doldurma kaynağı şeklinde yapılmalıdır. TS 2649, ISO/R 64–221, DIN 1681, 1629, 1745 normlarına uygun kaynak ağızlı çelik bağlantı elemanları kullanılmalıdır. Boruların Kaynağa Hazırlanması

Kaynak işleminden önce uygulanacak kurallar şunlardır. 1.Boruların Taşınması

Boruların üretim yerinden, montaj yapıldığı yere kadar yapılan taşıma işleminden zarar görmemesi için birbirlerine sıkıca bağlanmalıdır. Bu bağlantıda kullanılacak malzemeler çelik tel veya zincir değil, keten veya pamuklu urganlar olmalıdır.

2.Boruların Kontrolü

Borular montajlanmadan önce mutlaka ezik, çizik, korozyon, çentik gibi hasarlara uğramış olup olmadığına bakılmalıdır. Eğer bu şekilde bir olumsuzluk varsa derhal bu bölgeler kesilerek atılmalı ve kullanılmamalıdır. Hatalı parçalar hurdaya atılmalı kesinlikle tekrar kullanılmasına izin verilmemelidir. Boruların içi mutlaka montajdan önce temizlenmelidir.

3.Boru Ağızlarının Temizlenmesi

Borular birbirine kaynatılmadan önce mutlaka her iki tarafından metal rengi görününceye kadar temizlenmelidir. Bu işlem için gerekiyorsa taş veya tel fırça ile 5 cm uzunluğunda temizleme yapılır.

4.Boruların Kesilmesi ve Kaynak Ağızlarının Açılması

Borular, kaynak ağzı açılmış şekilde üretilir. Bu nedenle her boru kesilmesi sonrasında mutlaka kaynak ağzı açmaya gerek vardır. 2” ve üzeri borularda kaynak ağzı açılmış üretim yapılır. Küçük çaplı borularda ise mutlaka her defasında kaynak ağzı açılmalıdır.

Borular kesilirken mutlaka boru eksenine dik bir şekilde taş veya el testeresi kullanılmalıdır. Eğer boru keskisi ile kesim yapılacaksa çap daralmasına karşı raybalama yapılmalıdır.

Borular kaynak işleminden önce kesilmişse mutlaka kaynak ağzı açılacaktır. Bunun için taş veya mümkünde torna kullanılmalıdır.

Açılacak kaynak ağızları yatayla 30 derecelik bir açı yapacak şekilde yapılmalıdır. Bu değer maksimum 35 dereceye çıkabilir. Yani her iki boru ucuna 30 derecelik açı ile kaynak ağzı açar isek toplamda bu açı 60 derece olacaktır. En fazla olabileceği değerse toplamda 70 derecedir.

Kaynak işleminde kullanılacak kaynak şekilleri ve makinaları ise; TİG kaynağı ve Enversör tip doğru akım kaynak makinasıdır. Örtülü (ergiyen elektrod) ve ergimeyen elektrod kullanılmak suretiyle kaynak işlemi gerçekleştirilmelidir.

2” üzeri borularda kaynak işlemi mutlaka elektrik ark kaynağı ile yapılacaktır. 2” e kadar olan borular hem elektrik ark, hem de Oksi-gaz kaynağıyla yapılabilir.

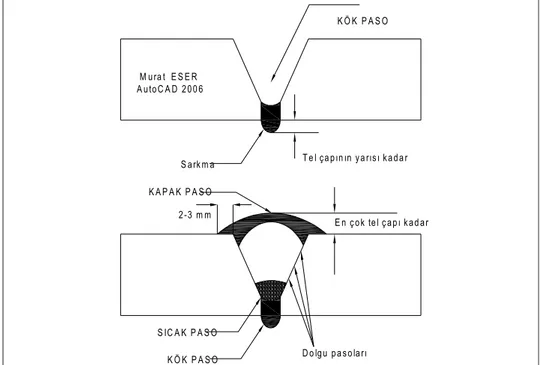

3 mm ve 4 mm arası et kalınlığındaki boruların kaynak işlemi üç pasoda yapılmalıdır. Et kalınlığı 4 mm yi geçen borularda ise kaynak işlemi 4 pasoda gerçekleştirilmelidir.

3 mm et kalınlığını geçmeyen borularda kaynak işlemi 2 pasoda yapılabilir. Bunlar sırasıyla; Kök Paso,

Dolgu Paso,

Kapak Paso’dur.3 mm ve 4 mm arası borular kök paso, sıcak paso ve kapak paso kaynağı ile 3 pasoda kaynatılacaktır. 4 mm üzerindeki borularda kök paso, sıcak paso, dolgu pasosu ve kapak paso kaynakları uygulanmak şartı ile 4 pasoda kaynatılacaktır.

Elektrodlar

Elektrik ark kaynak makinasında kaynak akımının geçmesini sağlayan iş parçasına bakan ucu ile iş parçası arasında kaynak arkını oluşturan ve gerektiğinde ergiyerek kaynak ağzını dolduran kaynak malzemesine ELEKTROD denir. Ergiyen ve ergimeyen elektrodlar olmak üzere iki ana gruba ayırmak mümkündür.

Ergiyen Tip Elektrod

—Örtülü elektrod (Enversör, redresör, jeneratör ve transformatör kaynak makinalarında kullanılan) —Çıplak elektrod (MAG kaynağında kullanılan masif kaynak teli)

—Özlü elektrod

Ergimeyen Tip Elektrod (Tungsten Inert Gas) TIG Kaynağı

Bu tip elektrodlar, kaynak esnasında ergiyerek kaynak ağzını doldurmazlar. Sadece ucu ile iş parçası arasında kaynak arkı oluşturur. Doldurma kaynağı yapılacaksa Oksi-asetilen kaynağı yönteminde olduğu gibi ark içine ergiyen kaynak teli ilavesi yapılmalıdır.

Elektrik ark kaynağı yönteminde kullanılan elektrodlar, kendi arasında ikiye ayrılır. 1.Birleştirme kaynağı elektrodu

2.Dolgu kaynağı elektrodu

Boru Kaynakçılığında En Çok Kullanılan Elektrodlar R-Rutil Örtülü Tip Elektrodlar

Bu elektrod geniş kaynak kullanım alanına sahiptir. Bu nedenle acemi kaynakçı elektrodu diye de anılır. Elektrodun üzerindeki örtüsünün büyük kısmı Rutil (Titan-dioksit) den oluşur. İnce, orta ve kalın örtülü olarak imal edilir. AC ve DC kaynak makinalarında yakılabilir. Eksi kutupta yakılmalıdır. Kök paso kaynağında Rutil örtülü tip elektrod kullanılacaktır. Yukarıdan aşağıya pozisyonda yapılan kaynaklarda Rutil elektrod verimli değildir. Ark akışı (kaynak akması) oluşur. Dik ve yukarı pozisyonda kaynak yapılmaya müsaittir.

A-Asit Örtülü Tip Elektrodlar

Asit örtülü elektrodlar AC veya DC kaynak akımında kullanılabilir. Daha çok DC kaynak akımı tercih edilir. Bu grupta yer alan elektrodlar minimum temizlik yapılması istenen durumlarda düz ve yatay pozisyonlarda kaynak işleminde kullanılacak. Neme karşı korunmalı, 90–150 0lik fırınlarda saklanmalı, nem

almış ise, 260–320 0 C’de kurutulmalıdır.

S-Selülozik Örtülü Tip Elektrodlar

Bu tip elektrodun % 30 kadarını selüloz ve diğer organik maddeler oluşturur. Ark içinde yanma esnasında CO ve CO2 koruyucu gaz açığa çıkar. Ark güçlüdür ve nüfuziyet fazladır. Her pozisyonda kaynak

yapımına müsaittir. Nem oranı % 5 tir ve tekrar fırınlanması gerekmez. Özellikle röntgen istenen kaynaklarda tercih edilir. Selülozik tip elektrodlar DC kaynak makinalarının artı kutbunda yakılmalıdır. Kök paso kaynaklarında da eksi kutupta yakılması tavsiye edilir.

B-Bazik Örtülü Tip Elektrodlar

Gevrek kırılma olayına karşı en dayanıklı dikişler bazik tip elektrodlar sayesinde atılır. Bu nedenle kırılganlık istenmeyen boru kaynakçılığında kullanılır. Yüksek mukavemetlidir, sıcak ve soğuk çatlamaya meyilli değildir. Dikiş içerisine cüruf girme ihtimali zayıftır. DC kaynak makinalarının (+) kutbunda yakılır. Rutubetten etkilendiği için bu tip elektrodlar 2–3 saat 300 ila 350 0C de kurutulduktan sonra kullanılabilir. Bu

tip elektrodların yakılması özel bir tecrübe gerektirir. Kaynak İşlemi

Örtü cinsi yanı sıra elektrod çapları da belirtilmelidir. Boru et kalınlıklarına göre elektrod çapları 2,50– 3,25 ve 4 mm’dir. Elektrodlar kutuları açılmadan rutubetsiz bir ortamda en az 15 0C de korunmalıdır. Rutubet

almış elektrodlar 100 0C’lik kurutma fırınlarında 5–10 dakika aralığında kurutulmalıdır.

Kaynak esnasında kullanılacak malzemeler: Ark kaynak makinası

Kaynak maskesi Kaynak çekici Tel fırça Elektrod

Cüruf kırma gözlüğü Deri kaynak eldiveni Önlük

Akım Şiddeti Ayarının Yapılması

Amper ayarı yapılırken elektrod kutusunun üzerindeki bilgilere göre akım şiddeti ayarı yapabiliriz ya da örnek kaynak yapmak suretiyle amperi ayarlayabiliriz. Kaynak işlemi esnasında ekstra bir cihazın devreye girmesi amper ayarlarını bozabilir. Tedbir alınmalıdır. Amperaj tablosu aşağıdadır.

Boru Et Kalınlığı mm

Elektrod Çapı mm 1,5 2 2,5 3,25 4,00 5,00

Kaynak Akım Şiddeti A 2 35 45 50

3 60 70 80

4 85 95 120

5 90 110 130 140

6 120 135 140

Tablo 10: Boru Et Kalınlığına Göre Kaynak Amperaj Ve Elektrod Çapları Boruların Kaynatılması

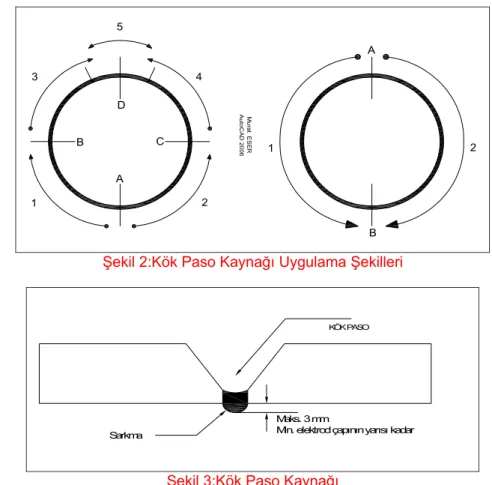

Borular kaynatılırken hem içinden hem dışından kaynatılması gerekir. Doğalgaz tesisatında kullanılan boruların dışından içinin kaynatılması işlemine kök paso denir. Eğer kök paso kaynağı yapılmadan dışardan çekilen kaynaklarda herhangi bir darbe, titreşim ve sarsıntılarda tek taraflı kaynak olduğu için çatlar. Kaynak esnasında boruyu çevirmek olanaksız olacağından aşağıdan yukarıya ya da yukarıdan aşağıya dik kaynak uygulanır. Aşağıdan yukarıya yapılan kaynakta en çok Rutil asit ve bazik örtülü elektrod kullanılır. Bu tip elektrodlar koyu banyoludur ve metalin akmasını önler. Aşağıdaki şekilde 3 ve 4 numaralı dikişler, D noktasına 25’er mm kala bitirilir. En sonunda 5 no’lu dikişle kapatılır. Diğer pasolar yani ikinci ve üçüncü pasolar aynı sırada yapılır.

Yukarıdan aşağıya dik kaynakta en çok selülozik örtülü elektrod kullanılır. (3,25 ve 4 mm ) bu elektrodlar fazla duman attıkları için açık havada yapılan kaynaklarda çok uygulanır. Ayrıca dar katılaşma ısı sahasına sahip olmaları nedeniyle de iyi bir kök dikişi oluşturmaktadır.

Kaynak ağızları 1,5 mm civarında olmalıdır. Kaynakçı, kök paso için A’dan başlar, önce bir taraftan 1 no’lu yayı takip ederek B’de bitirir. Sonra tekrar A’dan başlayıp 2 no’lu yayı takip ederek B’de bitirir.

A B C D 2 1 3 4 5 A B 2 1 M u ra t E S E R A u to C A D 2 0 0 6

Şekil 2:Kök Paso Kaynağı Uygulama Şekilleri Kök Paso

KÖK PASO

Sarkma

Maks. 3 mm

Min. elektrod çapının yarısı kadar

Şekil 3:Kök Paso Kaynağı

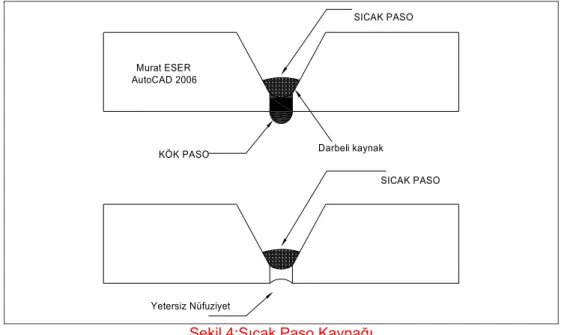

Kök pasoda ark tamamen borunun iç tarafında oluşmalıdır. Kök paso 2,5 mm elektrodla yapılmalıdır. Kökteki sarkmalar 3 mm yi aşmamalı ve en az elektrod çapının yarısı kadar olmalıdır. Kök paso

tamamlandıktan sonra cüruflar temizlenmelidir. Kök pasoda elektrod pensi eksi kutupta bağlanmalıdır. Daha iyi bir nüfuziyet sağlanır ve meydana gelecek hatalar azaltılır.

Sıcak Paso

Sıcak pasoda elektrod pensi artı kutupta kullanılmalıdır. Mekanik çatlakları önlemek için kök pasonun cürufları temizlendikten sonra 5 dakika içinde sıcak paso kaynağı yapılmalıdır. Sıcak paso, kök pasoya göre yüksek amperle yapılır. Düşük amperle yapılırsa kök paso ile sıcak paso arasında cüruf atıkları meydana gelir.

SICAK PASO

KÖK PASO Darbeli kaynak

SICAK PASO

Yetersiz Nüfuziyet Murat ESER AutoCAD 2006

Şekil 4:Sıcak Paso Kaynağı Dolgu Paso

Dolgu paso, borunun et kalınlığına göre birden fazla yapılabilir. Pasoların başlangıç noktaları bir önceki pasonun bitim noktasından 5 mm uzakta olmalıdır. Her pasodan sonra cüruflar temizlenmelidir. Dolgu pasodan sonra kapak pasonun düşük olmasına neden olacak düşük dolgu pasoları varsa bu noktalar ek pasolar yapılmak suretiyle düzeltilmelidir.

Kapak Paso

KÖK PASO Dolgu pasoları

SICAK PASO

KAPAK PASO

1,6 mm

En çok elektrod çapı kadar 2-3 mm Mu rat ES ER Au toC AD 20 06

Şekil 5:Kapak Paso Kaynağı

Kapak pasonun düzgün olması için elektroda çok düzgün bir salıntı verilmelidir. Elektrod çapının iki katı kadar bir salıntıyı geçecek şekilde hatasız kapak paso yapılır. Kapak paso yüksekliği 1,6 mm ve en fazla elektrod çapı kadar olmalıdır. Kenar bindirmeleri ise 2–3 mm civarında olması gerekir.

Elektrik Ark Kaynağı İşleminde Şu Hususlara Dikkat Edilmelidir Borular ölçülü kesilmeli, kaynak ağızları açılmış olmalıdır. Boru çapına uygun elektrod seçilmelidir.

Uygun amper ayarı yapılmalıdır. Borularda eksen kaçıklığı olmalıdır.

En az 3 yerinden olmak üzere 4 tarafından puntalanmalıdır. Puntaların uzunlukları en az 5 mm kaynak şeklinde olmalıdır. Punta şeklinde yapıştırma değil, 5 mm kaynak şeklinde…

Elektrik arkı oluştuktan sonra elektrod çapı kadar geri çekilerek kaynak işlemine başlanır. 5 ila 150C yarım ay şeklinde [ ))))] veya oval çizilerek kaynak yapılır. Arkı söndürmek için ark geri çekilirve bu esnada kaynak çukuru (krater) oluşmasını engellemek için elektrod bekletilerek oluşabilecek çukur doldurulmalıdır. Krater doldurulmadığı takdirde ise, çatlak ve delik oluşur. Kaynağa devam edilecek ise mutlaka krater üzerindeki cüruf temizlenmelidir ve 15 mm geriden başlanır. Seri olarak krater üzerine gelinir ve normal kaynağa devam edilir.

Uygun bir ilerleme hızı ve ark aralığı düzgün ve güvenilir bir dikiş verir. Ark aralığı elektrod çapı kadar, genişliği ise elektrod çapının iki katı kadar olmalıdır.Oksi-Asetilen Kaynağı

Oksi-Asetilen kaynağında metot, yanıcı ve yakıcı iki farklı gazı bir hamlaçta birleştirerek kaynak teli ergitilmek suretiyle yapılan işlemdir.

Oksijen Gazı

Solunum yaptığımız hava içinde bulunan renksiz, yakıcı ve kokusuz bir gazdır. Kullanılan oksijen gazı diğer gazlardan ayrılarak saf bir şekilde mavi renkli tüplere yüksek basınçla (120–150 kg/cm3)

doldurulur. Ateşle direkt yanmadığı için yanıcı bir gazla beraber kullanılarak yanmayı hızlandırır. Dolu tüp ağırlığı 40 kg’dır Oksijen Tüpleri E m n i y e t T a p a s ı K a p a k B r o n z V a lf 7 m m 2 1 2 m m 1295 m m Murat E SER AutoCAD 2006 Şekil 6:Oksijen Tüpü

Bu tüpler 200C de 7 m3hacimde ve 150 kg/cm3 basınçta oksijen içerir. Dolu bir tüp için güvenlik çok

önemlidir. Bu nedenle et kalınlıkları 7 mm çelik ve kaynaksız imal edilirler. Bu tüpler kesinlikle yağlı bezlerle, yağlı ellerle silinmemeli, ağır ve keskin maddelerle darbeye maruz bırakılmamalı, kesinlikle düşürülmemeli, ısıtılmamalı ve yanlışlıkla elektrik arkıyla temas ettirilmemelidir. Aksi halde büyük bir gürültü ve şiddetle patlar. Boş tüpleri vanası kapalı olarak muhafaza etmek gerekir.

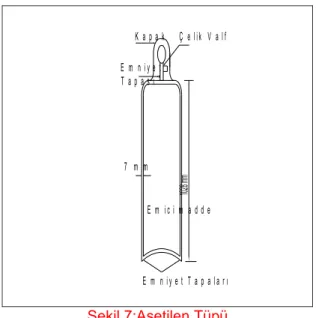

Asetilen Gazı

Asetilen; renksiz, sarımsak kokulu, yanıcı ve patlayıcı bir gazdır. Asetilen ateşle temas ettiği zaman kuvvetli bir ısı meydana gelir. Dikkatli kullanılmalıdır. Doğalgaz boru kaynakçılığında, karpit ile gaz üretimi yapan karpit kazanlarının kullanılması bu kazanlardan elde edilen gaz ile boru kaynağı yapılması son derece tehlikeli ve yasaktır. Tüp içerisinde asetilen kullanılacaktır. 2,5 kg/cm2 basınçtan daha fazla sıkıştırılamaz. Bu

basınçtan fazla olduğu takdirde patlar. Asetilen Tüpleri

Kaynaklı ve çelikten yapılmış olup içine emici bir madde olan aseton doldurulmuştur. Aseton, asetilen gazını emen ve içinde eritebilen bir yapıya sahiptir. Valfleri özeldir. Kaçak yapmasını ve alev almasını engelleyecek şekilde imal edilmiştir. Ayrıca alt kısmında fazla basınç ve yüksek sıcaklık halinde oluşabilecek patlama ve alev almaları önleyici bir ergime tapası konulmuştur.

E m n i y e t T a p a s ı K a p a k Ç e l i k V a l f 7 m m E m i c i m a d d e 102 8 m m E m n i y e t T a p a l a r ı Şekil 7:Asetilen Tüpü Manometreler

Asetilen ve oksijen manometreleri, yine bu tüpler içindeki yüksek basıncı kaynak basıncına düşürmekte ve ayarlanan basınçta sabitlemekte kullanılan basınç dengeleyici sistemlerdir. Oksijen manometresinde kullanım basıncı 2,5 atü, kesme işleminde 5 atü, asetilen manometresi kullanım basıncı 0,5 atü olarak ayarlanmalıdır.

M u r a t E S E R A u to C A D 2 0 0 6

Şekil 8:Manometreler Hamlaçlar

Kesme ve kaynatma hamlaçları olarak ikiye ayrılırlar. Asetilen ve oksijen gazını güvenli bir şekilde karıştırıp, kaynak alevi elde etmek için kullanılırlar. Şalama da denir. Uç kısmına ise bek ya da üfleç denir. Üzerindeki numaralar ile malzeme cinsine göre kaynak yapılacak bek seçilebilir.

B A H H C E F D A.Uç B.Bek C.Oksijen borusu D.Asetilen borusu E.Oksijen valfi F.Asetilen valfi G.Hamlaç H.Gazların karışım borusu

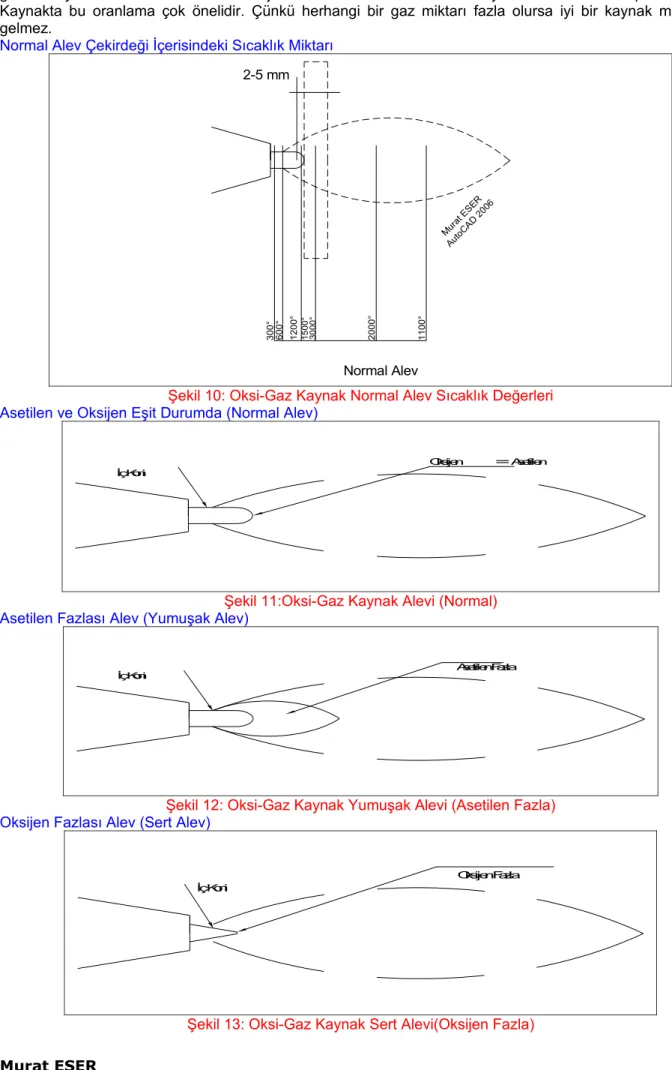

Oksi-Gaz Kaynak Alevi

Yanma esnasında bir hacim oksijen ile bir hacim asetilen birleşerek 3100 0C sıcaklık meydana

getirerek yanar. Pratikte bir hacim oksijen bir hacim asetilen normal kaynak alevi olarak tespit edilmiştir. Kaynakta bu oranlama çok önelidir. Çünkü herhangi bir gaz miktarı fazla olursa iyi bir kaynak meydana gelmez.

Normal Alev Çekirdeği İçerisindeki Sıcaklık Miktarı

3 0 0 ° 6 0 0 ° 1 2 0 0 ° 1 5 0 0 ° 3 0 0 0 ° 2 0 0 0 ° 1 1 0 0 ° 2-5 mm Normal Alev Mur at E SER Auto CAD 2006

Şekil 10: Oksi-Gaz Kaynak Normal Alev Sıcaklık Değerleri Asetilen ve Oksijen Eşit Durumda (Normal Alev)

İç Koni

Oksijen =Asetilen

Şekil 11:Oksi-Gaz Kaynak Alevi (Normal) Asetilen Fazlası Alev (Yumuşak Alev)

İç Koni Asetilen Fazla

Şekil 12: Oksi-Gaz Kaynak Yumuşak Alevi (Asetilen Fazla) Oksijen Fazlası Alev (Sert Alev)

İç Koni

Oksijen Fazla

Kaynak Telleri

Bütün kaynak işlemlerinde ek olarak bir kaynak teline ihtiyaç duyulur. Kaynak işleminin istenilen mukavemeti sağlamasında bu tellere önemli görev düşmektedir. Bu nedenle kaynatılacak malzemenin (boru) kendisinden kesilecek ek teli en uygun malzeme olacaktır. Oksi gaz da kullanılan kaynak tel çapları; 1,6– 2,0–2,5–3,25–4,0–4,8–6,35 ve 8,00 mm dir. Yaklaşık boyları 1 metredir. Paslanmaya karşı, üzeri bakır kaplanır ya da yağlanır. Yağlanan teller kaynak yapılmadan önce temizlenmelidir.

Boru Kaynağının Yapılması

Doğalgaz tesisatçılığında 2” ve daha küçük çaplı borular Oksi-asetilen kaynağı ile kaynatılacaktır. Kaynak öncesinde yine kaynak ağzı açılacaktır. ½” ve ¾” borularda kaynak ağzı açmaya gerek yoktur. Kaynak işlem sırası yine elektrik ark kaynağında anlatıldığı gibidir. Kaynak yapımı ise biraz farklıdır. Oksi gaz kaynağında alev boruya tutularak boru ergitilir ve burada bir ark havuzu(sıvı banyosu)oluşur. Bu kısma ilave tel hafifçe daldırılır. Bu işlem önemlidir çünkü havuz oluşmadan alev telle temas ederse, burada tel çabuk ergimeye uğrayacağı için bir yapışma meydana gelir. Buna kaynak denemez. Bu nedenle, sıvı banyosu içerine tel daldırılmalı, (alev telin ucuna çok hafif temas edebilir) yarım ay veya dairesel salınımla kaynak işlemi ileri doğru devam edilmelidir. Kaynak alev çekirdeği ile boru arasında bir tel çapı kadar mesafe olmalıdır. Alev daha yakın olursa malzemeyi yakarız, alev daha uzak olursa ergime gecikir. Elektrik kaynağında olduğu gibi büyük çaplı borular dört pasoda kaynatılmalıdır. Kök paso içinde sarkıklık tel çapının yarısı kadar olmalı, kapak pasoda ise tel çapı kadar olmalıdır.

K Ö K P A S O S a rk m a T e l ça p ın ın ya rısı ka d a r K Ö K P A S O D o lg u p a so la rı S IC A K P A S O K A P A K P A S O E n ç o k te l ç a p ı ka d a r 2 -3 m m M u ra t E S E R A u to C A D 2 0 0 6

Şekil 14:Oksi Gaz Kaynağı ile Tamamlanmış Boru Kaynak Şekli Kaynakların Kontrolleri

Kaynak Kontrolleri İki Şekilde Yapılır 1.Dikişlere işlem uygulayarak 2.Dikişlere işlem uygulamayarak

Teknikte En Çok Kullanılan Kaynak Kontrol Şekilleri

Gözle Kontrol

Ultrasonografik Kontrol

Radyografik Kontrol

Kaynak Solüsyonu (Dye Penetrant) şeklinde testlere tabii tutulur.Kaynak işleminden sonra yapılan göz ile kontrolde toplam kaynak adedinin %25 kadarı hatalı ise kaynaklı birleştirme kısımları söktürülür ve kaynakçıya yeniden belge alana kadar kaynak işlemi yaptırılmaz. Kaynak işlemi yapacak kişilerden akredite kurumlarca verilen süreli TS 6868–1 EN 287–1’e göre sertifika istenecektir ve bu sertifikayı almış kaynakçılar tarafından yapılacaktır. Aynı zamanda 3308 sayılı Çıraklık Meslek Kanununda Milli Eğitim Kurumlarınca alınmış kaynakçılık belgesi istenecektir.