BAB 2

TINJAUAN PUSTAKA

2.1 Magnet Secara Umum

Magnet adalah suatu materi yang mempunyai suatu medan magnet. Magnet juga merupakan material maju yang sangat penting untuk beragam aplikasi teknologi canggih, berfungsi sebagai komponen pengubah energi gerak menjadi listrik dan sebaliknya, seperti: otomotif, elektronik dan energy. (Collocott, S.J.,2007).

Fenomena magnetisme (kemagnetan) sebenarnya telah diamati manusia sejak beberapa abad sebelum masehi. Pada masa lampau magnet dikenal sebagai sebuah material berwarna hitam yang disebut lodestone dan dapat menarik besi serta benda – benda logam lainnya. Batu magnet ditemukan pertama kali di Magnesia, Asia kecil dan penggunaannya dalam praktek yang pertama dipertunjukkan oleh bangsa Cina pada tahun 2637 sebalum Masehi, berupa kompas kutub (kompas penunjuk kutub bumi).Magnet dapat dibuat dari bahan besi, baja, dan campuran logam. Sebuah magnet terdiri atas magnet-magnet kecil yang memiliki arah yang sama (tersusun teratur), magnet-magnet kecil ini disebut magnet elementer. Pada logam yang bukan magnet, magnet elementernya mempunyai arah sembarangan (tidak teratur) sehingga efeknya saling meniadakan, yang mengakibatkan tidak adanya kutub-kutub magnet pada ujung logam.

Setiap magnet memiliki dua kutub, yaitu, utara dan selatan. Kutub magnet adalah daerah yang berada pada ujung-ujung magnet dengan kekuatan magnet yang paling besar berada pada kutub-kutubnya.Magnet dapat menarik benda lain, beberapa benda bahkan tertarik lebih kuat dari yang lain, yaitu bahan logam. Namun tidak semua logam mempunyai daya tarik yang sama terhadap magnet. Besi dan baja adalah dua contoh materi yang mempunyai daya tarik yang tinggi oleh magnet. Sedangkan oksigen cair adalah contoh materi yang mempunyai daya tarik rendah oleh magnet. (Julia, 2011)

2.2 Bahan Magnetik

Bahan magnetik adalah suatu bahan yang memiliki sifat kemagnetan dalam komponen pembentuknya. Menurut sifatnya terhadap adanya pengaruh kemagnetan, bahan dapat digolongkan menjadi 5 yaitu diamagnetik, paramagnetik, feromagnetik, anti ferromagnetik, dan ferrimagnetik (ferri).

a. Diamagnetik

Bahan diamagnetik adalah bahan yang resultan medan magnet atomis masing-masing atom/ molekulya adalah nol, tetapi medan magnet akibat orbit dan spin elektronnya tidak nol. Bahan diamagnetik tidak mempunyai momen dipol magnet permanen. Jika bahan diamagnetik diberi medan magnet luar, maka elektron-elektron dalam atom akan mengubah gerakannya sedemikian rupa sehingga menghasilkan resultan medan magnet atomis yang arahnya berlawanan dengan medan magnet luar tersebut. Sifat diamagnetik bahan ditimbulkan oleh gerak orbital elektron. Karena atom mempunyai elektron orbital, maka semua bahan bersifat diamagnetik. Suatu bahan dapat bersifat magnet apabila susunan atom dalam bahan tersebut mempunyai spin elektron yang tidak berpasangan. Dalam bahan diamagnetik hampir semua spin elektron berpasangan, akibatnya bahan ini tidak menarik garis gaya. Permeabilitas bahan ini: µ< , dengan suseptibilitas magnetik bahan < 0. Nilai bahan diamagnetik mempunyai orde -10-5m3/kg. Contoh bahan diamagnetik yaitu: bismut, perak, emas, tembaga dan seng. (Halliday & Resnick, 1978).

b. Paramagnetik

Bahan paramagnetik adalah bahan yang resultan medan magnet atomis masing-masing atom/ molekulnya tidak nol, tetapi resultan medan magnet atomis total seluruh atom/ molekul dalam bahan nol, hal ini disebabkan karena gerakan atom/ molekul acak, sehingga resultan medan magnet atomis masing-masing atom saling meniadakan (Halliday & Resnick, 1978). Di bawah pengaruh medan eksternal, mereka mensejajarkan diri karena torsi yang dihasilkan. Sifat paramagnetik ditimbulkan oleh momen magnetik spin yang menjadi terarah oleh medan magnet luar.Bahan ini jika diberi medan magnet luar, elektron-elektronnya

akan berusaha sedemikian rupa sehingga resultan medan magnet atomisnya searah dengan medan magnet luar.

Sifat paramagnetik ditimbulkan oleh momen magnetik spin yang menjadi terarah oleh medan magnet luar.Dalam bahan ini hanya sedikit spin elektron yang tidak berpasangan, sehingga bahan ini sedikit menarik garis-garis gaya. Dalam bahan paramagnetik, medan B yang dihasilkan akan lebih besar dibanding dengan nilainya dalam hampa udara. Suseptibilitas bahan paramagnetik adalah >0 sedangkan permeabilitasnya adalah µ > . Contoh bahan paramagnetik : alumunium, magnesium dan wolfram.

c. Feromagnetik

Bahan ferromagnetik mempunyai resultan medan magnet atomis besar, hal ini disebabkan oleh momen magnetik spin elektron. Pada bahan ini banyak spin elektron yang tidak berpasangan, masing-masing spin elektron yang tidak berpasangan ini akan menimbulkan medan magnetik, sehingga medan magnet total yang dihasilkan oleh satu atom menjadi lebih besar (Halliday & Resnick, 1978). Medan magnet dari masing-masing atom dalam bahan ferromagnetik sangat kuat, sehingga interaksi diantara atom-atom tetangganya menyebabkan sebagian besar atom akan mensejajarkan diri membentuk kelompok-kelompok, kelompok inilah yang dikenal dengan domain.

Domain-domain dalam bahan ferromagnetik, dalam ketiadaan medan eksternal, momen magnet dalam tiap domain akan paralel, tetapi domain-domain diorientasikan secara acak, dan yang lain akan terdistorsi karena pengaruh medan eksternal. Domain dengan momen magnet paralel terhadap medan eksternal akan mengembang, sementara yang lain mengerut. Semua domain akan menyebariskan diri dengan medan eksternal pada titik saturasi, artinya bahwa setelah seluruh domain sudah terarahkan, penambahan medan magnet luar tidak memberi pengaruh apa-apa karena tidak ada lagi domain yang perlu disearahkan, keadaan ini disebut dengan penjenuhan (saturasi). Bahan ini juga mempunyai sifat remanensi, artinya bahwa setelah medan magnet luar dihilangkan, akan tetap memiliki medan magnet, karena itu bahan ini sangat baik sebagai sumber magnet permanen. Permeabilitas bahan : µ >> . dengan suseptibilitas bahan : >> 0.

Contoh bahan ferromagnetik : besi, baja.

d. Anti Ferromagnetik

Bahan yang menunjukkan sifat antiferromagnetik, momen magnetik atom atau molekul, biasanya terkait dengan spin elektron yang teratur dalam pola yang reguler dengan tetangga spin (pada sublattices berbeda) menunjuk ke arah yang berlawanan. Hal ini seperti ferromagnetik dan ferrimagnetik, suatu bentuk dari keteraturan magnet. Umumnya, keteraturan antiferromagnetik berada pada suhu yang cukup rendah, menghilang pada dan diatas suhu tertentu. Suhu Neel adalah suhu yang menandai berubahan sifat magnet dari antiferromagnetik ke paramagnetik. Diatas suhu Neel bahan biasanya bersifat paramagnetik.

Pada bahan antiferromagnetik terjadi peristiwa kopling momen magnetik diantara atom – atom atau ion ion yang berdekatan. Peristiwa kopling tersebut menghasilkan terbentuknya orientasi spin yang antiparalel. Satu set dari ion magnetik secara spontan termagnetisasi dibawah temperature kritis (dinamakan temperature Neel). Temperatur Neel menandai perubahan sifat magnet dari anti ferromagnetic ke paramagnetik. Suseptibilitas bahan anti ferromagnetic adalah kecil dan dan bernilai positif. Suseptibilitas material ini diatas temperature Neel juga sama seperti material paramagnetic, tetapi dibawah temperature Neel, Suseptibilitasnya menurun seiring menurunnya temperatur. Contoh bahan anti ferromagnetic adalah : MnO2, MnO, dan FeO. (Nicola,2003).

e. Ferrimagnetik

Material ferrimagnetik seperti ferrit (misalnya Fe3O4) menunjukkan sifatserupa dengan material ferromagnetik untuk temperatur di bawah harga kritis yangdisebut dengan temperatur Curie, TC. Pada temperatur di atas TC maka materialferrimagnetik berubah menjadi faramagnetik. Ciri khas material ferrimagnetik adalah adanya momen dipol yang besarnya tidak sama dan berlawanan arah. Sifat ini muncul karena atom-atom penyusunnya misalnya (A dan B) mempunyai dipoledengan ukuran yang berbeda dan arahnya berlawanan. Material ini dapatmempunyai magnetisasi walau dalam keadaan tanpa medan luar sekalipun.Material ferrimagnetik seperti ferrit biasanya non konduktif dan bebas

losses arus eddy. Sehingga banyak diaplikasikan untuk medan magnetik dengan frekuensi tinggi. Ferrimagnetik, material yang mempunyai suseptibilitas yang besar tergantung temperatur.

Gambar 2.1 Klasifikasi Bahan Magnetik (Zakotnik, M, 2004)

2.3 Klasifikasi Magnetik Material

Material magnetik termasuk material yang penting dalam aplikasi pada banyak industri dan keteknikan. Bersama dengan material teknik lainnya, material magnetik diperlukan di dalam produk – produk industri terutama yang memerlukan efek interaksi listrik-magnet.Pada dasarnya material ferromagnetik dikelompokkan ke dalam dua kelompok aplikasi besar masing – masing sebagai magnet permanen (hard permanent magnets) dan magnet tidak permanen (soft permanent magnets). ( KH Muller,2001).

2.3.1 Magnet Permanen

Magnet permanen adalah suatu bahan yang dapat menghasilkan medan magnet yang besarnya tetap tanpa adanya pengaruh dari luar atau disebut magnet alam karena memiliki sifat kemagnetan yang tetap. Magnet permanen mempunyai nilai koersivitas yang tinggi, yaitu diatas 10 kA/m. Magnet permanen dibuat orang dalam berbagai bentuk dan dapat dibedakan menurut bentuknya menjadi :

a. Magnet batang

b. Magnet ladam (sepatu kuda) c. Magnet jarum

d. Magnet silinder e. Magnet lingkaran

Jenis magnet tetap selama ini yang diketahui terdapat pada:

1. Magnet neodymium, merupakan magnet tetap yang paling kuat. Magnet neodymium (juga dikenal sebagai NdFeB, NIB, atau magnet Neo), merupakan sejenis magnet tanah jarang, terbuat dari campuran logam neodymium,

2. Magnet Samarium-Cobalt: salah satu dari dua jenis magnet bumi yang langka, merupakan magnet permanen yang kuat yang terbuat dari paduan samarium dan kobalt.

3. Magnet keramik, misalnya Barium Hexaferrite 4. Plastic Magnets dan Magnet Alnico

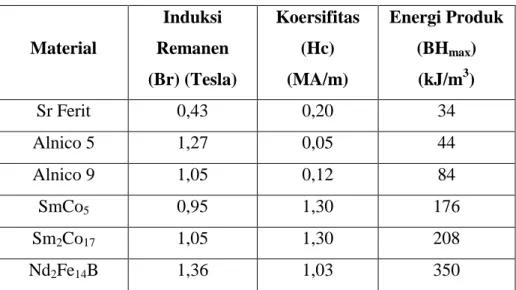

Material Induksi Remanen (Br) (Tesla) Koersifitas (Hc) (MA/m) Energi Produk (BHmax) (kJ/m3) Sr Ferit 0,43 0,20 34 Alnico 5 1,27 0,05 44 Alnico 9 1,05 0,12 84 SmCo5 0,95 1,30 176 Sm2Co17 1,05 1,30 208 Nd2Fe14B 1,36 1,03 350

2.3.1.1 Magnet Permanen NdFeB

Magnet NdFeB adalah jenis magnet permanen rare earth (tanah jarang) yang memiliki sifat magnet yang baik, seperti pada nilai induksi remanen, koersitifitas, dan energy produk yang lebih tinggi bila dibandingkan dengan magnet permanen lainnya.

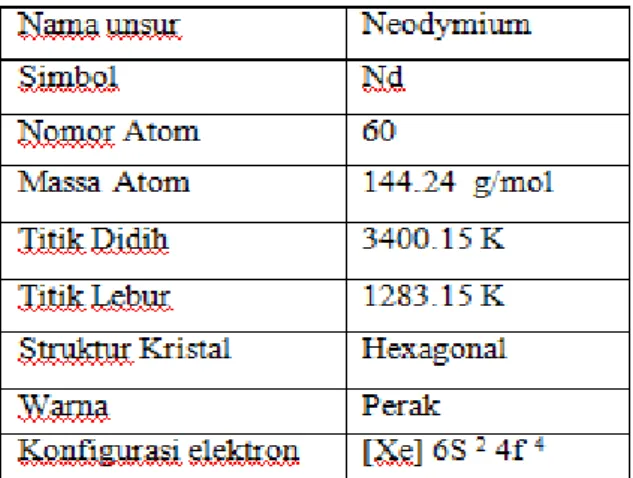

2.3.1.1.1 Unsur Pemadu Pada Magnet NdFeB a. Neodymium (Nd)

Neodymium merupakan salah satu dari unsur tanah jarang yangmemiliki symbol Nd dan nomor atom 60. Neodymium ditemukan pada tahun 1885 oleh kimiawan Jerman Carl Auer von Welsbach. Neoymium tidak ditemukan secara alami dalam bentuk logam, namun dalam bentuk mineral yang merupakan campuran oksida.Meskipun neodymium digolongkan sebagai unsur "tanah jarang", namun Neodymium merupakan unsur yang cukup umum, tidak jarang dari kobalt, nikel, dan tembaga, dan tersebar luas di kerak bumi. Sebagian besar neodymium dunia ditambang di Cina. Unsur ini termasuk kedalam kelompok unsur lantanida atau lanthanos.

Unsur – unsur lantanida atau lanthanos dikenal dengan nama fourteen elements, karena jumlahnya 14 unsur, seperti Cerium (Ce), Praseodymium (Pr), Neodymium (Nd), Promhetium (Pm), Samarium (Sm), Europium (Eu), Gadolinium (Gd), Terbium (Tb), Dysprosium (Dy), Holmium (Ho), Erbium (Er), Thulium (Tm), Yterbium (Yb), dan Lutetium (Lu). Unsur ini digunakan dalam keramik untuk warna glasir, dalam paduan untuk magnet permanen, untuk lensa khusus dengan praseodymium.Juga untuk menghasilkan terang kaca ungu dan kaca khusus yang menyaring radiasi inframerah.

Tabel 2.2 Informasi Dasar unsur Neodymium

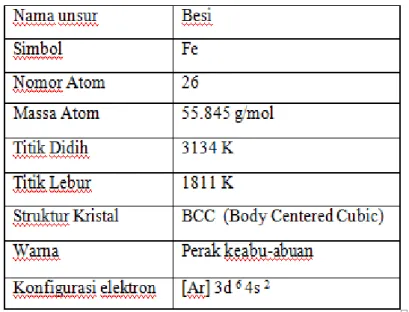

b. Besi (Fe)

Besi adalah logam transisi yang paling banyak dipakai karena relatif melimpah di alam dan mudah diolah. Biji besi biasanya mengandung hematite (Fe2O3) yang dikotori oleh pasir (SiO2) sekitar 10 %, serta sedikit senyawa sulfur, posfor, aluminium dan mangan.(Syukri ,1999).

Besi juga diketahui sebagai unsur yang paling banyak membentuk bumi, yaitu kira-kira 4,7 - 5 % pada kerak bumi. Kebanyakan besi terdapat dalam batuan dan tanah sebagai oksida besi, seperti oksida besi magnetit (Fe3O4) mengandung besi 65 %, hematite (Fe2O3) mengandung 60 – 75 % besi, limonet (Fe2O3.H2O) mengandung besi 20 % dan siderit (Fe2CO3). Dari mineral – mineral bijih besi, magnetit adalah mineral dengan kandungan Fe paling tinggi, tetapi terdapat dalam julah kecil. Sementara hematite merupakan mineral bijih utama yang dibutuhkan dalam industry besi. Dalam kehidupan, besi merupakan logam paling biasa digunakan dari pada logam-logam yang lain. Hal ini disebabkan karena harga yang murah dan kekuatannya yang baik serta penggunaannya yang luas.

Tabel 2.3 Informasi Dasar Unsur Besi

c. Boron (B)

Boron adalah unsur golongan 13 dengan nomor atom lima. Boron memiliki sifat diantara logam dan nonlogam (semimetalik). Boron lebih bersifat semikonduktor daripada sebuah konduktor logam lainnya. Boron juga merupakan unsur metaloid dan banyak ditemukan dalam bijih borax. Unsur ini Tidak pernah ditemukan bebas dalam alam.

Tabel 2.4 Informasi Dasar Unsur Besi

2.3.1.1.2 Struktur Kristal Magnet NdFeB

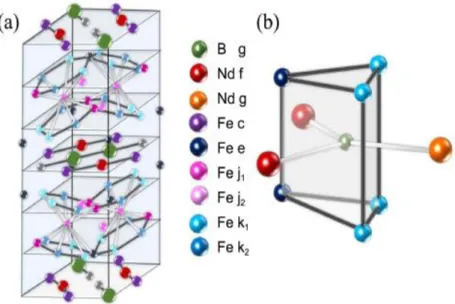

Gambar 2.5 (a) Sel Satuan Tetragonal Nd2Fe14B (b) Prisma Trigonal yang mengandung atom boron dalam struktur Nd2Fe14B.

Sel satuan NdFeB memiliki struktur Kristal tetragonal yang kompleks. Gambar (2.5) menunjukkan skema struktur kristal Nd2Fe14B dan prisma trigonal yang mengandung atom boron. Struktur tetragonal NdFeB mengandung 68 atom.

Ada 6 atom besi pada sisi yang berbeda, 2 atom Neodymium pada sisi yang berbeda seperti „Nd f‟ dan „Nd g‟ dan 1 sisi atom boron yang menempati pusat prisma trigonal, seperti yang ditunjukkan dalam gambar 2.5.b.Prisma trigonal dibentuk oleh 3 atom besi yang terletak diatas dan dibawah bidang, dan pada setiap lapisan bidang tersebut terdapat Nd dan B yang dapat menstabilkan struktur ini. (Abhijit P. Jadhav, 2014).

Jarak antara tetangga terdekat terdekat Fe-Fe antara 2,4 – 2,8 Å. Jarak antara boron dengan atom tetangga terdekat adalah :

B – Fe (k1) = 2,09Å B – Nd (g) = 2,86 Å B – Fe (e) = 2,14 Å B – Nd (f) = 3,34 Å

2.3.1.1.2 Sifat Fisis Magnet NdFeB

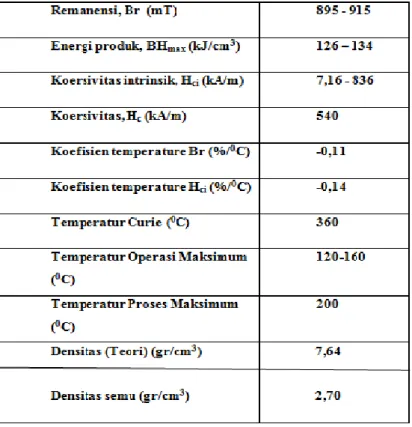

Sifat Fisis magnet NdFeB adalah seperti table dibawah ini :

2. 3.1.1.4 Karakteristik Magnet NdFeB Terhadap Temperatur

Magnet NdFeB mudah di demagnetisasi pada temperature tinggi., artinya sifat kemagnetan NdFeB mudah hilang pada temperature tinggi, tetapi akan meningkat pada temperature rendah. Pada Tabel diatasdapat dilihat bahwa temperature operasi maksimum adalah 2000C. beberapa cara yang dapat mempengaruhi agar magnet ini dapat digunakan pada temperatur tinggi yaitu bentuk geometri. Magnet dengan bentuk yang lebih tipis akan lebih mudah didemagnetisasi dibandingkan dengan bentuk yang lebih tebal. Bentuk magnet piring datar dan yokes lebih direkomendasikan untuk digunakan pada temperature tinggi.

2.3.1.1.5 FabrikasiMagnet NdFeB

Magnet NdFeB biasanya dibuat dengan cara teknologi logam serbuk (powder metallurgy). Magnet ini dapat dibuat dengan 3 cara yaitu :

1. Teknik sintering, yaitu dengan cara teknologi logam serbuk yaitu dengan cara milling, dicetak, sintering, surface treatment, magnetisasidan dihasilkan produk akhir. Magnet yang dihasilkan dengan teknik ini menghasilkan energi produk (BHmax) yang paling tinggi.

2. Teknik Compression bonded, yaitu dengan cara mencampurkan serbuk NdFeB dengan suatu binder/pelumas, dikompaksi dan kemudian dipanaskan. Energy produk yang dihasilkan dengan teknik ini lebih rendah bila dibandingkan dengan cara teknik sintering.

3. Teknik Injetion molding, yaitu dengan cara mencampurkan serbuk NdFeB dengan suatu binder/pelumas dan kemudian diinjeksi. Energi produk yang dihasilkan dengan cara teknik ini lebih rendah dibandingkan dengan teknik sintering dan teknik Compression bonded.

2.3.1.1.6 KetahananMagnet NdFeB Terhadap Korosi

NdFeB adalah magnet yang sangat mudah terkorosi, untuk itu dalam penggunaannya selalu dilakukan coating/pelapisan dengan nikel, tembaga dan seng untuk meningkatkan ketahanan korosinya. (Novrita,2006)

Gambar 2.6 Magnet NdFeB yang telah dicoating/pelapisan

2.3.2 Magnet Remanen

Magnet Remanen adalah suatu bahan yang hanya dapat menghasilkan medan magnet yang bersifat sementara. Magnet ini memiliki koersivitas yang rendah yaitu dibawah 1 kA/m. Medan magnet remanen dihasilkan dengan cara mengalirkan arus listrik atau digosok-gosokkan dengan magnet alam. Bila suatu bahan pengantar dialiri arus listrik, besarnya medan magnet yang dihasilkan tergantung pada besar arus listrik yang dialirkan. Medan magnet remanen yang digunakan dalam praktek kebanyakan dihasilkan oleh arus dalam kumparan yang berinti besi. Agar medan magnet yang dihasilkan cukup kuat, kumparan diisi dengan besi atau bahan sejenis besi dan sistem ini dinamakan electromagnet. Keuntungan electromagnet adalah bahwa kemagnetannya dapat dibuat sangat kuat, tergantung dengan arus yang dialirkan. Dan kemagnetannya dapat dihilangkan dengan memutuskan arus listriknya.(Halliday & Resnick, 1978).

2.4Kurva Histerisis Magnet

Karakteristik suatu material ferromagnetik dapat dilihat dari bentuk kurva histerisis yang menggambarkan hubungan antara medan magnet luar, induksi magnet dan magnetisasi dengan persamaan :

Dengan : B = Induksi magnet (Tesla)

H = Medan Magnet Luar (A/m) M = Magnetisasi (A/m)

μo= Permeabilitas ruang hampa

Karena:

J = μo M ………..………..(2.2)

Dengan J merupakan Polarisasi dalam satuan Tesla, maka Persamaan (2.2

)

menjadi :B = μo H + J ……….……….(2.7)

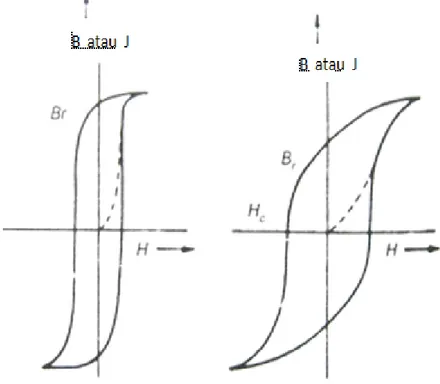

Kurva histerisis memiliki dua tipe berbeda, yaitu :

1. B terhadap H (B vs H), loop histerisis disebut loop B-H 2. J terhadap H (J vs H), loop histerisis disebut loop J-H

Perlu diperhatikan bahwa polarisasi magnet, J, dari bahan ferromagnetik tidak selalu berbanding lurus terhadap pengaruh medan magnet luar. Material mula – mula belum termagnetisasi, sehingga dimulai dari titik asal dan kemudian bertambah. Polarisasi dalam magnet mula – mula bertambah agak terhambat karena berkenaan dengan nukleasi magnetisasi. Dalam hal ini pertambahan polarisasi magnet berkenaan dengan pergerakan dinding domain dalam butir kristal sampai tercapai butir dengan domain tunggal dan akhirnya polarisasi magnet menjadi konstan pada medan magnet tertentu. Pada saat ini polarisasi mencapai nilai maksimum, yaitu telah mencapai tingkat saturasi Js atau polarisasi total. Pada keadaan ini seluruh momen magnet telah terorientasi searah dengan medan magnet luar. Jadi apa yang terjadi dalam proses ini adalah suatu rotasi polarisasi terhadap arah medan magnet luar.

Dari keadaan saturasi, saat medan magnet luar H direduksi menjadi nol, ternyata kurva tidak kembali seperti semula tetapi memiliki fluks magnet sisa. Fluks magnet yang tersisa saat H = 0 ini disebut sebagai remanen. Pada keadaan ini, sebagian momen – momen magnet tidak kembali ke orientasi sebelum diberi medan luar H, sehingga material termagnetisasi sebagian. Proses dilanjutkan

dengan membalik arah medan magnet luar, dan terus ditambah sehingga dicapai nilai fluks magnet B menjadi nol. Nilai medan arah balik H pada saat B = 0 disebut koersitivitas. Koersitivitas pada loop B-H disebut koersitivitas normal sedangkan pada loop J-H disebut koersitivitas intrinsik. Pada keadaan ini, orientasi seluruh momen magnet kembali acak.

Medan arah balik kemudian direduksi menuju nol dan dicapai nilai remanen arah balik, -Br.

Proses dilanjutkan dengan medan luar positif sehingga dicapai nilai koersitivitas positif Hc dan terus menuju titik magnetisasi saturasi. Dari bentuk kurva histerisis tersebut kita dapat membedakan antara soft magnetik dan hard magnetik. Softmagnetik memiliki nilai koersitivitas dan remanen yang kecil, sehingga bentuk kurva sangat pipih. Sedangkan untuk hard magnetik memiliki nilai koersitivitas dan remanen yang cukup besar. Bentuk kurva histerisis magnet permanen terlihat pada gambar 2.7. Kurva kuadran kedua menentukan besarnya nilai energi produk maksimum (BH)max. (Hasan,2008)

Gambar 2.7 (a) Kurva Histerisis Material Magnet Untuk Soft Magnetik dan (b) Kurva Histerisis Material Magnet Untuk Hard Magnetik

2.5 Mechanical Milling

Mechanical milling atau dipendekkan menjadi milling adalah proses penghalusan atau penghancuran bahan dengan menggunakan energy mekanik dari tumbukan antara bola – bola atau rod – rod milling dengan jar milling.

Hal – hal yang mempengaruhi proses milling antara lain adalah bahan baku, tipe milling dan parameter milling.

2.5.1Bahan Baku

Distribusi dari ukuran dan area permukaan dari partikel serbuk adalah parameter yang penting dalam mechanical milling dan mechanical alloying. Ukuran – ukuran partikel akan mempengaruhi reaksi kimia selama proses milling, namun ukuran tidaklah terlalu kritis, asalkan ukuran material itu haruslah lebih kecil dari ukuran bola grinda. Ini disebabkan karena ukuran partikel serbuk akan berkurang dan akan mencapai ukuran mikron setelah dimilling beberapa jam. Bahan baku yang termasuk untuk kategori diatas antaranya, material murni, campuran logam, serbuk prealloyed, dan efactory compound. Adakalanya serbuk dimillling dengan media cairan misalnya dengan toluene dan dikenal dengan penggilingan basah. Dan telah dilaporkan bahwa kecepatan atmosfir lebih cepat selama proses penggilingan basah daripada penggilingan kering. Kerugian dari pengilingan basah adalah meningkatnya kontaminasi serbuk.

2.5.2 Tipe Milling

Tipe – tipe berbeda dari peralatan milling digunakan untuk menghaluskan ukuran partikel serbuk. Perbedaan nya terletak pada kapasitasnya, efisiensi milling, dan kecepatan putar jar milling. Tipe –tipe milling tersebut, antara lain : rotary ball mill, high energy mill, SPEX shaker mills, planetary ball mill, attritor mill,dll. Namun dalam penelitian ini tipe milling yang digunakan untuk menghaluskan partikel serbuk NdfeB adalah rotary ball mill.

Rotary Ball Mill

Mesin Rotary Ball Mill adalah salah satu jenis mesin penggiling yang digunakan untuk menggiling suatu bahan material menjadi bubuk yang sangat halus. Mesin ini biasanya digunakan dalam proses mechanical milling. Secara umum, prinsip kerjanya adalah mengurangi ukuran material dengan memanfaatkan gerakan bola – bola milling di dalam wadah milling.

Adapun keuntungan memakai mesinrotary ball mill dalam proses produksi antara lain :

1. Biaya instalasi rendah

2. Energi listrik yang diperlukan relatif rendah

3. Sangat cocok digunakan untuk produksi yang beroperasi secara terus menerus

4. Bisa digunakan untuk segala jenis material dengan kepadatan tinggi 5. Cocok digunakan sebagai mesin penggiling di daerah terbuka

2.5.3 Parameter Milling

Mechanical milling adalah proses yang melibatkan optimasi dari beberapa variabel untuk mencapai tahap produk yang diinginkan dalam ukuran mikrometer. Beberapa parameter yang penting yang memprngaruhi hasil dari proses mlling diantaranya : wadah penggilingan, kecepatan milling, waktu milling, bola milling, perbandingan serbuk dengan bola, dan ruang pada vial.

Wadah Penggilingan

Wadah penggilingan merupakan media yang digunakan untuk menahan gerakan bola – bola giling dan serbuk ketika proses penggilingan berlangsung. Akibat yang ditimbulkan dari proses penahanan gerak bola – bola giling dan serbuk tersebut adalah terjadinya benturan antara bola – bola giling serbuk dan wadah penggilingan sehingga menyebabkan terjadinya proses penghancuran serbuk secara berulang.

Jika material yang digunakan sebagai wadah penggilingan sama dengan material serbuk yang akan digiling, maka proses penghancuran serbuk tidak akan efektif dan efisien karena kedua material tersebut memiliki kekerasan yang sama.

Sedangkan jika kedua material yang digunakan tersebut berbeda, maka akan terjadi kontaminasi pada material serbuk yang digiling. Untuk menghindari terjadinya kontaminasi serbuk akibat benturan yang terjadi selama proses penggilingan berlangsung, maka material yang digunakan sebagai wadah penggilingan harus memiliki kekerasan yang lebih tinggi dibandingkan dengan kekerasan material serbuknya.

Kontaminasi serbuk juga dapat terjadi akibat perbedaan jenis material yang digunakan sebagai wadah penggilingan dan bola penggiling. Untuk menghindari hal ini, material wadah penggilingan dan bola penggiling yang digunakan terbuat dari jenis material yang sama. Jika menggunakan jenis material yang berbeda, usahakan kekerasan kedua material tersebut tidak jauh berbeda.

Gambar 2.8 Wadah Milling Dalam Alat rotary Ball Mill

Kecepatan milling

Mudah sekali untuk menyatakan bahwa rotasi milling yang cepat akan memberikan energy yang besar kepada serbuk. Akan tetapi berdasarkan tipe milling ada batasan untuk kecepatan maksimum yang dapat digunakan. Karena kecepatan yang tinggi, akan menyebabkan temperature pada vial akan meningkat. Hal ini dapat membuat serbuk yang dimilling terkontaminasi.

Waktu Milling

Waktu milling adalah parameter yang penting, biasanya waktu dipilih untuk menghaluskan serbuk hingga sekecil mungkin. Waktu yang dibutuhkan

tergantung dari tipe milling yang digunakan, intensitas milling, dan rasio bola-serbuk. Waktu milling yang lama dari waktu yang diperlukan akan mengakibatkan terjadinya penggumpalan (aglomerasi) serbuk, dan mengakibatkan terjadinya kontaminasi dan beberapa fase yang tidak diinginkan akan terbentuk.

Bola Milling

Fungsi bola giling dalam proses milling adalah sebagai penghancur serbuk atau digunakan sebagai pengecil ukuran partikel serbuk NdfeB. Oleh karena itu, material pembentuk bola giling harus memiliki kekerasan yang tinggi agar tidak terjadi kontaminasi saat terjadi benturan dan gesekan antara serbuk, bola dan wadah penggilingan.

Ukuran bola yang dapat digunakan dalam proses milling ini bermacam – macam. Pemilihan ukuran bola bergantung pada ukuran serbuk yang akan dipadu. Bola yang digunakan harus memiliki diameter yang lebih besar dibandingkan dengan diameter serbuknya.

Gambar 2.9 Bola Mill yang digunakan dalam Alat Rotary Ball Mill

Perbandingan Bola dan Serbuk

Rasio berat bola-serbuk/ball-powder ratio (BPR) adalah variabel yang penting dalam proses milling, rasio berat-serbuk mempunyai pengaruh yang signifikan terhadap waktu yang dibutuhkan untuk mencapai fasa tertentu dari bubuk yang dimilling. Semakin tinggi BPR semakin pendek waktu yang dibutuhkan. Hal ini

dikarenakan peningkatan berat bola tumbukan persatuan waktu meningkat dan konsekuensinya adalah banyak energi yang ditransfer ke partikel partikel serbuk dan proses milling berjalan lebih cepat.

Ruang Kosong Pada Vial

Terjadinya perubahan ukuran partikel serbuk dalam proses milling dikarenakan adanya gaya impek yang terjadi terhadap serbuk itu. Dalam proses milling dibutuhkan tempat yang kosong yang cukup untuk bola – bola milling dan partikel – partikel serbuk bergerak bebas di dalam wadah milling. Jadi ruang kosong pada vial dengan bola – bola dan serbuk itu penting. Jika jumlah dari bola dan serbuk banyak dan tidak ada cukup tempat untuk bola – bola untuk bergerak, maka energy impek yang dihasilkan sedikit, maka proses milling, tidak berjalan secara optimal, dan membutuhkan waktu yang lama. Maka perlu diperhatikan ruang kosong vial, dan 50 % tempat yang kosong yang disediakan untuk proses milling. (Irfan,2010).

2.6 Proses Kompaksi

Kompaksi merupakan proses pemadatan serbuk menjadi sampel dengan bentuk tertentu sesuai dengan cetakannya.

Ada dua macam metode kompaksi, yaitu :

a) Cold compressing, yaitu penekanan dengan temperatur kamar. Metode ini dipakai apabila bahan yang digunakan mudah teroksidasi.

b) Hot compressing, yaitu penekanan dengan temperature di atas temperatur kamar. Metode ini dipakai apabila bahan yang digunakan tidak mudah teroksidasi.

Pada proses kompaksi, gaya gesek yang terjadi antar partikel yang digunakan dan antar partikel komposit dengan dinding cetakan akan mengakibatkan kerapatan pada daerah tepi dan bagian tengah tidak merata. Dan untuk menghindari terjadinya perbedaan kerapatan, maka pada saat kompaksi digunakan lubricant/pelumas yang bertujuan untuk mengurangi gesekan antara partikel dan dinding cetakan. Dalam penggunaan lubricant/pelumas, dipilih bahan pelumas

yang tidak reaktif terhadap campuran serbuk dan yang memiliki titik leleh rendah sehingga pada proses curing, lubricant/pelumas dapat menguap. Terkait dengan pemberian lubricant/pelumas pada proses kompaksi, maka terdapat dua metode kompaksi, yaitu :

a. Die-wall compressing penekanan dengan memberikan lubricant/pelumas pada dinding cetakan

b. Internal lubricant compressing penekanan dengan mencampurkan lubricant/pelumas pada material yang akan ditekan.

2.7 Karakterisasi

Untuk mengidentifikasi suatu material, maka harus dilakukan karakterisasi terhadap material tersebut. Sehingga secara fisis material tersebut dapat dibedakan dengan material lainnya. Oleh karena itu maka dilakukan analisa ukuran partikel serbuk NdFeB menggunakan PSA, pengukuran True density serbuk magnet NdFeB dengan piknometer, pengukuran Bulk Density pelet magnet NdFeB dengan menggunakan alat Archimedes Density, analisa sifat magnet pelet magnet NdFeB menggunakan Gaussmeter Analisa struktur serbuk magnet NdFeB dengan XRD, dan pengamatan mikrostruktur pelet magnet NdFeB menggunakan SEM.

2.7.1 Particle Size Analyzer (PSA)

Ada beberapa cara yang bisa digunakan untuk mengetahui ukuran suatu partikel yaitu:

1. Metode Ayakan (Sieve Analyses) 2. Laser Diffraction (LAS)

3. Metode sedimentasi

4. Electronical Zone Sensing (EZS) 5. Analisa Gambar (Mikrografi) 6. Metode Kromatografi

7. Ukuran aerosol submicron dan perhitungan

Sieve analyses (analisis ayakan) dalam dunia farmasi sering kali digunakan dalam bidang mikromeritik. Yaitu ilmu yang mempelajari tentang ilmu dan teknologi partikel kecil. Metode yang paling umum digunakan adalah analisa

gambar (mikrografi). Metode ini meliputi metode mikroskopi dan metode holografi. Alat yang sering digunakan biasanya SEM, TEM, dan AFM. Namun seiring dengan berkembangnya ilmu pengetahuan yang lebih mengarah ke era nanotegnologi, para peneliti mulai menggunakan Laser diffraction (LAS). Metode ini dinilai lebih akurat bila dibandingkan dengan metode analisa gambar maupun metode ayakan (Sieve analyses), terutama untuk sampel – sampel dalam orde nanometer maupun submikron. (Lusi,2011).

Contoh alat yang menggunakan Metode LAS adalah particle size analyzer (PSA). Metode LAS dapat dibagi dalam dua metode :

1. Metode Basah : metode ini menggunakan media pendispersi untuk mendispersikan material uji.

2. Metode Kering : metode ini memanfaatkan udara atau aliran udara untuk melarutkan partikel dan membawanya ke sensing zone. Metode ini baik digunakan untuk ukuran yang kasar, dimana hubungan antar partikel lemah dan kemungkinan untuk beraglomerasi kecil.

Keunggulan penggunaan particle size analyzer (PSA) untuk mengetahui ukuran partikel :

a. Lebih akurat. Pengukuran partikel dengan menggunakan PSA lebih akurat jika dibandingkan dengan pengukuran partikel dengan alat lain seperti XRD ataupun SEM. Hal ini dikarenakan partikel didispersikan ke dalam media sehingga ukuran partikel yang terukur adalah ukuran dari single particle.

b. Hasil pengukuran dalam bentuk distribusi, sehinga dapat menggambarkan keseluruhan kondisi sampel.

Pengukuran partikel dengan menggunakan PSA biasanya menggunakan metode basah. Metode ini dinilai lebih akurat jika dibandingkan dengan kering ataupun pengukuran partikel dengan metode ayakan dan analisa gambar. Terutama untuk sampel – sampel dalam orde nanometer dan submicron yang biasanya memiliki kecenderungan aglomerasi yang tinggi. Hal ini dikarenakan partikel terdispersi ke dalam media sehingga partikel tidak saling beraglomerasi (menggupal). Dengan demikian ukuran artikel yang terukur adalah ukuran dari single particle. Selain itu hasil pengukuran dalam bentuk distribusi, sehingga hasil pengukuran dapat

diasumsikan sudah menggambarkan keseluruhan kondisi sampel. Beberapa analisa yang dilakukan, antara lain :

1. Menganalisa ukuran partikel.

2. Menganalisa nilai zeta potensial dari suatu larutan sampel.

3. Mengukur tegangan permukaan dari partikel clay bagi industry keramik dan sejenisnya. Dimana hal ini akan berpengaruh pada struktur lapisan clay. Struktur lapisan clay ini sangat berpengaruh pada metode slip casting.

4. Mengetahui zeta potensial coagulant untuk proses coagulasi partikel pengotor bagi industri WTP (Water Treatment Plant)

5. Mengetahui ukuran partikel tegangan permukaan dari densitas pada emulsi yang digunakan pada produk – produk industri beverage. (Nanortim,2010).

2.7.2 Densitas

Densitas bahan merupakan suatu parameter yang dapat memberikan informasi keadaan fisika dan kimia suatu bahan. Dapat pula dikatakan bahwa densitas adalah besaranyang menyatakan jumlah padatan (massa) yang dikandung dalam total volume dari bahan tersebut. Berbagai alat digunakan untuk mengukur densitas bahan yang berukuran kecil antara lain dengan piknometer, floating bulb hydrometer, kolom gradien, , densitimeter tabung osilasi, dan resonator saluran mikro tersuspensi. (Mirica, Katherine A, 2010).

Bentuk – bentuk Densitas antara lain :

True Density

Densitas bahan murni atau bahan komposit yang dihitung dengan memperhatikan massa dan Volume. Dalam penelitian ini pengukuran True Density dilakukan dengan menguunakan Piknometer.

Persamaan umum densitas (kerapatan massa) ini dinyatakan dalam satuan gr/cm3, dilambangkan dengan ρ.

……… (2.1)

Dimana:

ρ

s= densitas serbuk NdFeB (gr/cm3)ρ

toluen= densites toluen 0,867 (gr/cm3)m1 = massa pyknometer kosong (gr) m2 = massa toluen + pyknometer (gr)

m3 = massa pyknometer + serbuk NdFeB (gr)

m4 = massa pyknometer + serbuk NdFeB + toluen (gr) Solid Density ( )

Densitas bahan padat (termasuk air) tidak termasuk pori yang terisi udara. Dengan perhitungan : berat dibagi Volume yang diukur dengan metode gas displacement method.

Material (Substance) Density ( )

Densitas bahan yang diukur ketika bahan dihancurkan dalam ukuran yang cukup kecil untuk meyakinkan bahwa tidak ada ori tertutup.

Apparent Density ( )

Densitas bahan termasuk semua pori di dalam bahan (pori internal) Bentuk regular karakteristik dimensi

Bentuk irregular Volume diukur dengan metode solid atauliquid displacement methode.

Bulk Density ( )

Densitas bahan dalam keadaan pelet. Dalam penelitian ini Pengukuran Bulk Density dilakukan dengan metode Archimedes Density.

Persamaan umum densitas (kerapatan massa) ini dinyatakan dalam satuan gr/cm3, dilambangkan dengan

………..……….…………(2.2) Dimana :

Mk = Massa kering sampel (gram) Mb = Massa Basah sampel

= Bulk Density Sampel

2.7.4XRD (X-Ray Difractometer)

Difraksi sinar-X merupakan suatu teknik yang digunakan untuk mengidentifikasi adanya fasa kristalin di dalam material – material benda dan serbuk, dan untuk menganalisis sifat – sifat struktur (seperti stress,ukuran butir, fasa komposisi orientasi kristal, dan cacat kristal) dari tiap fasa. Metode ini menggunakan sebuah sinar-X yang terdifraksi seperti sinar yang direfleksikan dari setiap bidang, berturut – turut dibentuk oleh atom – atom kristal dan material tersebut. Dengan berbagai sudut timbul, pola difraksi yang terbentuk menyatakan karakteristik dari sampel. Susunan ini diidentifikasi dengan membandingkannya dengan sebuah data base internasional (Zakaria,2003).

A. Komponen Dasar XRD

Tiga komponen dasar dari XRD yaitu: 1. Sumber sinar-X

Sinar-X merupakan salah satu bentuk radiasi elektromagnetik yang mempunyai energi antara 200 eV–1 MeV dengan panjang gelombang antara 0,5 – 2,5 Å. Panjang gelombangnya hampir sama dengan jarak antara atom dalam kristal, menyebabkan sinar-X menjadi salah satu teknik dalam analisa mineral.

2. Material Uji (specimen)

Sartono (2006) mengemukakan bahwa material uji (specimen) dapat digunakan bubuk (powder) biasanya 1 mg.

3. Detektor

Sebelum sinar-X sampai ke detektor melalui proses optik. Sinar-X yang panjang gelombangnya λ dengan intensitas I mengalami refleksi dan menghasilkan sudut difraksi 2θ (Sartono,2006).

B. Skema dan Prinsip Kerja Alat Difraksi sinar-X (XRD)

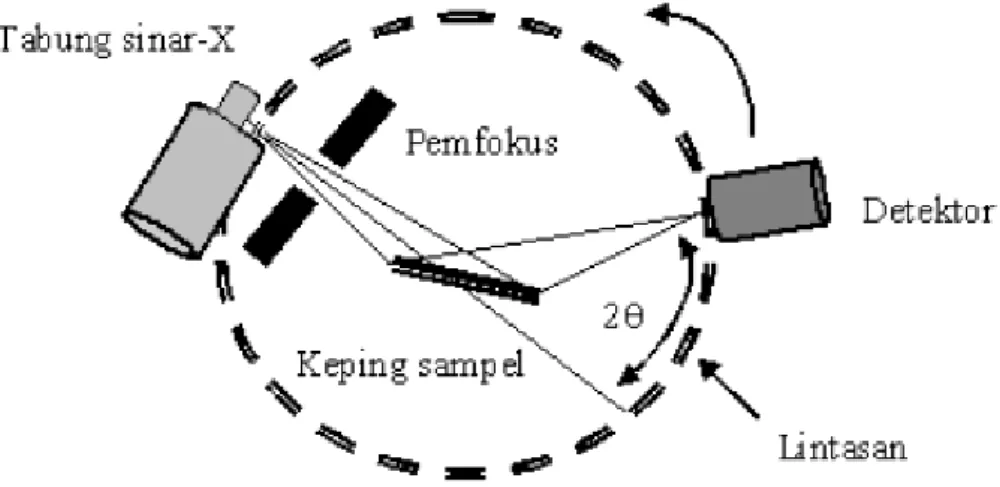

Salah satu teknik yang digunakan untuk menentukan struktur suatu padatan kristalin adalah metode difraksi sinar-X serbuk (X-ray powder diffraction) seperti terlihat pada gambar 2.11. Sampel berupa serbuk padatan kristalin yang memiliki ukuran kecil dengan diameter butiran kristalnya sekitar 10-7 – 10-4 m ditempatkan pada suatu plat kaca. Sinar-X diperoleh dari elektron yang keluar dari filament panas dalam keadaan vakum pada tegangan tinggi, dengan kecepatan tinggi menumbuk permukaan logam, biasanya tembaga (Cu).

Sinar-X tersebut menembak sampel padatan kristalin, kemudian mendifraksikan sinar ke segala arah dengan memenuhi Hukum Bragg. Detektor bergerak dengan kecepatan sudut yang konstan untuk mendeteksi berkas sinar-X yang didifraksikan oleh sampel serbuk atau padatan kristalin memiliki bidang – bidang kisi yang tersusun secara acak dengan berbagai kemungkinan orientasi, begitu pula partikel – partikel kristal yang terdapat di dalamnya. Setiap kumpulan bidang kisi tersebut memiliki beberapa sudut orientasi sudut tertentu, sehingga difraksi sinar-X memenuhi Hukum Bragg :

nλ = 2 d sin θ………..….(2.8)

Dengan : n : orde difraksi (1,2,3,….) λ : Panjang sinar-X

d : Jarak kisi θ : Sudut difraksi

Bentuk keluaran dari difraktometer dapat berupa data analog atau digital. Rekaman data analog berupa grafik garis – garis yang terekam per menit sinkron, dengan detektor dalam sudut 2θ per menit, sehingga sumbu-x setara dengan sudut 2θ. Sedangkan rekaman digital menginformasikan intensitas sinar-X terhadap jumlah intensitas cahaya per detik. Pola difraktogram yang dihasilkan berupa deretan puncak – puncak difraksi dengan intensitas relative bervariasi sepanjang nilai 2θ tertentu. Besarnya intensitas relatif dari deretan puncak – puncak tersebut bergantung pada jumlah atom atau ion yang ada, dan distribusinya di dalam sel satuan material tersebut. Pola difraksi setiap padatan kristalin sangat khas, yang

bergantung pada kisi kristal, unit parameter dan panjang gelombang sinar-X yang digunakan. Dengan demikian, sangat kecil kemungkinan dihasilkan pola difraksi yang sama untuk suatu padatan kristalin yang berbeda (Warren,1969).

Gambar 2.10 Skema Geometri Difraktometer

2.7.5 SEM (Scanning Electron Microscope)

Scanning Electron Microscope (SEM) adalah sebuah mikroskop elektron yang didesain untuk mengamati permukaan objek solid secara langsung. SEM memiliki perbesaran 10 – 3.000.000 kali, depth of field 4 – 0.4 mm dan resolusi sebesar 1 – 10 nm. Kombinasi dari perbesaran yang tinggi, depth of field yang besar, resolusi yang baik, kemampuan untuk mengetahui komposisi dan informasi kristalografi membuat SEM banyak digunakan untuk keperluan penelitian dan industri.

A. Komponen Utama SEM

SEM memiliki beberapa peralatan utama, antara lain : 1. Penembak elektron (electron gun)

Ada dua jenis atau tipe dari electron gunyaitu : a. Termal

Pada emisi jenis ini, energi luar yang masuk ke bahan dalam bentuk energi panas. Energi panas ini diubah menjadi energi kinetik. Semakin besar panas yang diterima bahan maka akan semakin besar pula kenaikan energi kinetik yang terjadi pada electron. Pada situasi inilah akan terdapat

elektron yang pada ahirnya terlepas keluarmelalui permukaan bahan. Bahan yang digunakan sebagai sumber elektron disebut sebagai emiter atau lebih sering disebut katoda. Sedangkan bahan yangmenerima elektron disebut sebagai anoda. Dalam konteks tabung hampa (vacuum tube) anoda lebih sering disebut sebagai plate.

b. Field emission

Pada emisi jenis ini yang menjadi penyebab lepasnya elektron dari bahan ialahadanya gaya tarik medan listrik luar yang diberikan pada bahan. Pada katoda yangdigunakan pada proses emisi ini dikenakan medan listrik yang cukup besarsehingga tarikan yang terjadi dari medan listrik pada elektron menyebabkanelektron memiliki energi yang cukup untuk lompat keluar dari permukaan katoda.Emisi medan listrik adalah salah satu emisi utama yang terjadi pada vacuum tubeselain emisi thermionic. 2. Lensa magnetik

Lensa magnetik yang digunakan yaitu dua buah Condenser lens. Condenser lens kedua (atau biasa disebut dengan lensa objektif) memfokuskan elektron dengan diameter yang sangat kecil yaitu sekitar 10 – 20 nm.

3. Detektor

SEM memiliki beberapa detektor yang berfungsi untuk menangkap hamburan elektron dan memberikan informasi yang berbeda-beda. Detektor-detektor tersebut antara lain:

a. Backscatter detector, yang berfungsi untuk menangkap informasi mengenai nomor atom dan topografi.

b. Secondary detector, yang berfungsi untuk menangkap informasi mengenai topografi.

4. Sample Holder

Sample Holder digunakan untuk meletakkan sampel yang akan dianalisis dengan SEM.

5.Monitor CRT (Cathode Ray Tube)

Di layar CRT inilah gambar struktur obyek yang sudah diperbesar dapat dilihat.

a) Topografi, yaitu ciri-ciri permukaan dan teksturnya (kekerasan, sifat memantulkan cahaya, dan sebagainya).

b) Morfologi, yaitu bentuk dan ukuran dari partikel penyusun objek (kekuatan, cacat pada Integrated Circuit (IC) dan chip, dan sebagainya). c) Komposisi, yaitu data kuantitatif unsur dan senyawa yang terkandung di dalam objek (titik lebur, kereaktifan, kekerasan, dan sebagainya).

d) Informasi kristalografi, yaitu informasi mengenai bagaimana susunan dari butir-butir di dalam objek yang diamati (konduktifitas, sifat elektrik, kekuatan, dan sebagainya) (Prasetyo, 2011).

B. Prinsip Kerja SEM

Prinsip kerja dari SEM adalah sebagai berikut:

1. Electrongun menghasilkan electron beam dari filamen. Pada umumnya electron gun yang digunakan adalah tungsten hairpin gun dengan filamen berupa lilitan tungsten yang berfungsi sebagai katoda. Tegangan yang diberikan kepada lilitan mengakibatkan terjadinya pemanasan. Anoda kemudian akan membentuk gaya yang dapat menarik elektron melaju menuju ke anoda.

2. Lensa magnetik memfokuskan elektron menuju suatu titik pada permukaan sampel.

3. Sinar elektron yang terfokus memindai (scan) keseluruhan sampel dengan diarahkan oleh koil pemindai.

4. Ketika elektron mengenai sampel, maka akan terjadi hamburan elektron, baik Secondary Electron (SE) atau Back Scattered Electron (BSE) dari permukaan sampel dan akan dideteksi oleh detektor dan dimunculkan dalam bentuk gambar pada monitor CRT.

Secara lengkap skema SEM dijelaskan oleh gambar dibawah ini:

Gambar 2.11 Skema Prinsip Dasar SEM (Wordpress,2011)

Ada beberapa sinyal yang penting yang dihasilkan oleh SEM. Dari pantulan inelastis didapatkan sinyal elektron sekunder dan karakteristik sinar X. Sedangkan dari pantulan elastis didapatkan sinyal backscattered elektron. Elektron sekunder menghasilkan topografi dari benda yang dianalisa, permukaan yang tinggi berwarna lebih cerah dari permukaan rendah. Sedangkan backscattered elektronmemberikan perbedaan berat molekul dari atom – atom yang menyusun permukaan, atom dengan berat molekul tinggi akan berwarna lebih cerah daripada atom dengan berat molekul rendah.