BAB 2 TINJAUAN PUSTAKA

2.1. Pengertian Magnet

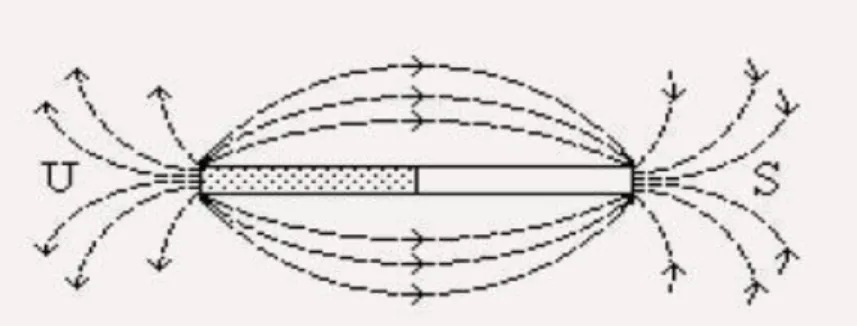

Magnet adalah logam yang dapat menarik besi atau baja dan memiliki medan magnet. Asal kata magnet diduga dari kata magnesia yaitu nama suatu daerah di Asia kecil. Menurut cerita di daerah itu sekitar 4.000 tahun yang lalu telah ditemukan sejenis batu yang memiliki sifat dapat menarik besi atau baja atau campuran logam lainnya. Benda yang dapat menarik besi atau baja inilah yang disebut magnet (Suryatin, 2008). Magnet dapat dibuat dari bahan besi, baja, dan campuran logam serta telah banyak dimanfaatkan untuk industri otomotif dan lainnya. Sebuah magnet terdiri atas magnet-magnet kecil yang memiliki arah yang sama (tersusun teratur), magnet-magnet kecil ini disebut magnet elementer. Pada logam yang bukan magnet, magnet elementernya mempunyai arah sembarangan (tidak teratur) sehingga efeknya saling meniadakan, yang mengakibatkan tidak adanya kutub-kutub magnet pada ujung logam. Setiap magnet memiliki dua kutub, yaitu: utara dan selatan. Kutub magnet adalah daerah yang berada pada ujung-ujung magnet dengan kekuatan magnet yang paling besar berada pada kutub-kutubnya (Afza, 2011).

Benda dapat dibedakan menjadi dua macam berdasarkan sifat kemagnetannya yaitu benda magnetik dan benda non-magnetik. Benda magnetik adalah benda yang dapat ditarik oleh magnet, sedangkan benda non-magnetik adalah benda yang tidak dapat ditarik oleh magnet (Suryatin, 2008). Contoh benda magnetik adalah logam seperti besi dan baja, namun tidak semua logam dapat ditarik oleh magnet, sedangkan contoh benda non-magnetik adalah oksigen cair. Satuan intensitas magnet menurut sistem metrik Satuan Internasional (SI) adalah Tesla dan SI unit untuk total fluks magnetik adalah weber (1 weber/m2= 1 tesla) yang mempengaruhi luasan satu meter persegi (Afza, 2011).

2.2 Medan Magnet

Medan magnet adalah daerah di sekitar magnet yang masih merasakan adanya gaya magnet. Jika sebatang magnet diletakkan dalam suatu ruang, maka terjadi perubahan dalam ruangan ini karena setiap titik dalam ruangan tersebut akan

terdapat medan magnetik. Arah medan magnetik suatu ruangan didefinisikan sebagai arah yang ditunjukkan oleh kutub utara jarum kompas yang diletakkan di sekitar medan magnet tersebut (Afza, 2011).

2.3 Bahan Magnetik

Bahan magnetik adalah suatu bahan yang memiliki sifat kemagnetan dalam komponen pembentuknya. Berdasarkan perilaku molekulnya di dalam Medan magnetik luar, bahan magnetik terdiri dari: Diamagnetik, Paramagnetik, Feromagnetik, Anti Ferromagnetik dan Ferrimagnetik.

2.4 Bahan Diamagnetik

Bahan magnetik dibedakan menjadi tiga macam yaitu diamagnetik, paramagnetik, dan feromagnetik. Diamagnetik merupakan sifat penolakan terhadap gaya tarik magnet. Sifat ini disebabkan oleh medan magnet luar dan gerakan elektron yang mengorbit inti. Elektron-elektron yang membawa muatan akan melakukan gaya Lorenz pada saat bergerak melewati medan magnet. Efek gaya tarik magnet pada bahan diamagnetik lebih kecil 100 kali dari paramagnetik dan 1000 kali dari feromagnetik. Contoh bahan diamagnetik adalah air (Sunaryo dan Widyawidura, 2010).

2.3.1 Bahan Paramagnetik

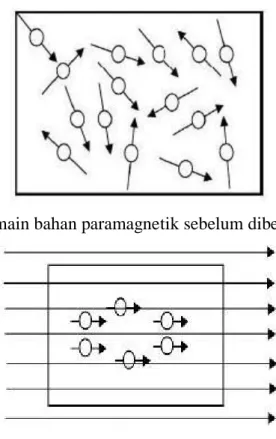

Bahan paramagnetik adalah bahan yang ditarik lemah oleh magnet. Hal ini muncul karena elektron seolah-olah berputar (spin) di sekitar sumbunya sambil mengorbit inti atom yang menyebabkan spin magnetik sebagai tambahan dari momen orbital magnetiknya. Momen magnetik total sebuah atom diberikan oleh penjumlahan vektor dari momen-momen elektroniknya. Jika momen magnetik, spin, dan orbital pada sebuah atom saling menghilangkan, maka atom tersebut memiliki momen magnetik 0 yang disebut sifat diamagnetik. Jika penghilangannya hanya sebagian maka atom akan memiliki momen magnetik permanen yang disebut sifat paramagnetik. Contoh bahan paramagnetik adalah biotite, pyrite, dan siderite (Sunaryo dan Widyawidura, 2010). Bahan ini jika diberi medan magnet luar, elektron-elektronnya akan berusaha sedemikian rupa sehingga resultan medan magnet atomisnya searah dengan medan magnet luar. Sifat paramagnetik

ditimbulkan oleh momen magnetik spin yang menjadi terarah oleh medan magnet luar (Afza, 2011).

Gambar 1. Arah domain bahan paramagnetik sebelum diberi medan magnet luar

Gambar 2. Arah domain bahan paramagnetik setelah diberi medan magnet luar

2.3.2 Bahan Ferromagnetik

Feromagnetik lebih kuat dibandingkan dengan diamagnetik dan paramagnetik. Sifat ini secara khusus berhubungan dengan unsur besi, nikel, cobalt, dan mineral-mineral besi oksida. Atom-atom besi akan menghasilkan sebuah momen magnetik pada empat magneton Bohr karena subkulit 3d yang tidak terisi. Pada kisi kristal material feromagnetik, atom-atom yang berdekatan akan saling mendekati dalam waktu yang bersamaan secara tepat sehingga beberapa orbit elektronnya akan overlapping dan terjadi interaksi yang kuat. Fenomena ini disebut dengan exchange couping dimana momen-momen magnetic dari sebuah atom di dalam kisi terarahkan dan memberikan magnetisasi yang kuat (Sunaryo dan Widyawidura, 2010).

2.3.3 Bahan Anti Ferromagnetik

Bahan yang menunjukkan sifat antiferomanetik, momen magnetik atom atau molekul, biasanya terkait dengan spin elektron yang teratur dalam pola yang reguler

dengan tetangga spin (pada sublattice berbeda) menunjuk ke arah yang berlawanan. Hal ini seperti ferromagnetik dan ferrimagnetik,suatu bentuk dari keteraturan magnet. Umumnya, keteraturan antiferromagnetik berada pada suhu yang cukup rendah, menghilang pada di atas suhu tertentu. Suhu Neel adalah suhu yang menandai perubahan sifat magnet dari antiferromagnetik ke paramagnetik. Di atas suhu Neel bahan biasanya bersifat paramagnetik. Pada bahan antiferromagnetik terjadi peristiwa kopling momen magnetik di antara atom-atom atau ion-ion yang berdekatan. Peristiwa kopling tersebut menghasilkan terbentuknya orientasi spin yang anti paralel. Satu set dari ion magnetik secara spontan termagnetisasi di bawah temperatur kritis (dinamakan temperature Neel).

Temperatur menandai perubahan sifat magnet dari antiferromagnetik ke paramagnetik. Susceptibilitas bahan anti ferromagnetik adalah kecil dan bernilai positif. Susceptibilitas bahan ini di atas temperatur Neel juga sama seperti material paramagnetik, tetapi di bawah temperatur Neel, susceptibilitasnya menurun seiring menurunnya temperatur. (Matthew,2013).

2.3.4 Bahan Ferrimagnetik

Material Ferrimagnetik seperti ferrit (misalnya Fe3O4) menunjukkan sifat serupa dengan material ferromagnetik untuk temperatur di bawah harga kritis yang disebut dengan temperatur Curie, TC. Pada temperatur di atas TC maka material ferrimagnetik berubah menjadi paramagnetik. Ciri khas material ferrimagnetik adalah adalah adanya momen dipol yang besarnya tidak sama dan berlawanan arah. Sifat ini muncul karena atom-atom penyusunnya (A dan B) mempunyai dipole dengan ukuran yang berbeda dan arahnya berlawanan. Material ini dapat mempunyai magnetisasi walau dalam keadaan tanpa medan luar sekalipun. Material ferrimagnetik seperti ferrit biasanya non konduktif dan bebas losses arus. Ferimagnetik,material yang memiliki susceptibilitas yang besar tergantung temperatur.

2.4 Klasifikasi Magnet Material

Klasifikasi secara sederhana dari material ferromagnetik berdasarkan koersivitasnya dapat dibedakan menjadi dua yaitu soft magnetik material dan hard magnetik material. Untuk material yang mempunyai nilai koersivitas yang tinggi

disebut sebagai hard magnetik material sedangkan untuk material yang mempunyai nilai koersivitas yang rendah disebut sebagai soft magnetik material.

Untuk hard magnetik material adalah material yang mempunyai nilai koersivitas di atas 10 kA/m sedangkan untuk soft magnetik material adalah material yang mempunyai nilai koersivitas di bawah 10 kA/m. (Hasan,2008).

2.4.1 Magnet Permanent

Magnet Permanen adalah suatu bahan yang dapat menghasilkan medan magnet yang besarnya tetap tanpa adanya pengaruh dari luar atau disebut magnet alam karena memiliki sifat kemagnetan yang tetap. Jenis magnet permanen yang diketahui terdapat pada :

1. Magnet Neodymium, merupakan magnet tetap yang paling kuat. Magnet neodymium ( juga dikenal sebagai NdFeB, NIB, atau magnet Neo), merupakan sejenis magnet tanah jarang terbuat dari campuran logam neodymium.

2. Magnet Samarium – Cobalt : salah satu dari dua jenis magnet bumi yang langka, merupakan magnet permanen yang kuat tebuat dari paduan samarium cobalt.

3. Magnet Keramik, misalnya Barium Hexaferrite . 4. Plastic Magnet dan Magnet Alnico

2.4.2 Magnet Permanen NdFeB

Magnet NdFeB adalah jenis magnet permanen rare earth (tanah jarang) yang memiliki sifat magnet yang baik, seperti pada nilai induksi remanen, koersitifitas, dan energy produk yang lebih tinggi bila dibandingkan dengan magnet permanen lainnya.

`Karakteristik magnet yang dimiliki NdFeB lebih baik bila dibandingkan dengan magnet permanen lainnya, seperti Ferit, Alnico dan Samarium Cobalt. BHmax yang dimiliki dapat berkisar antara 30 MGOe sampai dengan 52 MGOe. Karena memiliki karakteristik magnet yang tinggi, maka dalam aplikasinya magnet NdFeB memiliki dimensi dan volume yang kecil. Dalam beberapa aplikasi, magnet

ini juga dapat menggantikan penggunaan magnet Samarium Cobalt, khususnya penggunaan pada suhu kurang dari 80˚C. (Irasari & Idayanti, 2007)

2.4.3 Unsur pemadu pada Magnet NdFeB

Paduan merupakan dari beberapa unsur pada skala mikrosopik, seperti pada penyusunan magnet NdFeB juga terdiri dari beberapa unsur pemadu yaitu Nd, Fe, dan B.

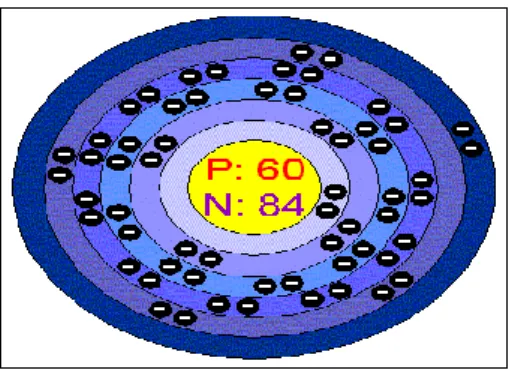

2.4.3.1 Neodymium

Neodymium merupakan salah satu dari unsur tanah jarang yangmemiliki symbol Nd dan nomor atom 60. Neodymium ditemukan pada tahun 1885 oleh kimiawan Jerman Carl Auer von Welsbach. Neoymium tidak ditemukan secara alami dalam bentuk logam, namun dalam bentuk mineral yang merupakan campuran oksida.Meskipun neodymium digolongkan sebagai unsur "tanah jarang", namun Neodymium merupakan unsur yang cukup umum, tidak jarang dari kobalt, nikel, dan tembaga, dan tersebar luas di kerak bumi. Sebagian besar neodymium dunia ditambang di Cina. Unsur ini termasuk kedalam kelompok unsur lantanida atau lanthanos.

Unsur – unsur lantanida atau lanthanos dikenal dengan nama fourteen elements, karena jumlahnya 14 unsur, seperti Cerium (Ce), Praseodymium (Pr), Neodymium (Nd), Promhetium (Pm), Samarium (Sm), Europium (Eu), Gadolinium (Gd), Terbium (Tb), Dysprosium (Dy), Holmium (Ho), Erbium (Er), Thulium (Tm), Yterbium (Yb), dan Lutetium (Lu). Unsur ini digunakan dalam keramik untuk warna glasir, dalam paduan untuk magnet permanen, untuk lensa khusus dengan praseodymium.Juga untuk menghasilkan terang kaca ungu dan kaca khusus yang menyaring radiasi inframerah.

Tabel 1. Informasi Dasar unsur Neodymium

Nama Unsur Neodymium

Simbol Nd

Nomor Atom 60

Massa Atom 144.24 g/mol

Titik Didih 3400.15 K

Titik Lebur 1283.15 K

Struktur Kristal Hexagonal

Warna Perak

Konfigurasi elektron [Xe] 6S24f4

2.4.3.2 Besi (Fe)

Besi adalah logam transisi yang paling banyak dipakai karena relatif melimpah di alam dan mudah diolah. Biji besi biasanya mengandung hematite (Fe2O3) yang dikotori oleh pasir (SiO2) sekitar 10 %, serta sedikit senyawa sulfur, posfor, aluminium dan mangan.(Syukri ,1999). Besi juga diketahui sebagai unsur yang paling banyak membentuk bumi, yaitu kira-kira 4,7 - 5 % pada kerak bumi. Kebanyakan besi terdapat dalam batuan dan tanah sebagai oksida besi, seperti oksida besi magnetit (Fe3O4) mengandung besi 65 %, hematite (Fe2O3) mengandung 60 – 75 % besi, limonet (Fe2O3.H2O) mengandung besi 20 % dan siderit (Fe2CO3). Dari mineral – mineral bijih besi, magnetit adalah mineral dengan kandungan Fe paling tinggi, tetapi terdapat dalam julah kecil. Sementara hematite merupakan mineral bijih utama yang dibutuhkan dalam industry besi. Dalam kehidupan, besi merupakan logam paling biasa digunakan dari pada logam-logam yang lain. Hal ini disebabkan karena harga yang murah dan kekuatannya yang baik serta penggunaannya yang luas.

Tabel 2 Informasi Dasar Unsur Besi

Nama Unsur Besi

Simbol Fe

Nomor Atom 26

Massa Atom 55.845 g/mol

Titik Didih 3134 K

Titik Lebur 1811 K

Struktur Kristal BCC (Body Centered Cubic)

Warna Perak Keabu-abuan

Konfigurasi elektron [Ar] 6d64s2

2.4.3.3 Boron (B)

Boron adalah unsur golongan 13 dengan nomor atom lima. Boron memiliki sifat diantara logam dan nonlogam (semimetalik). Boron lebih bersifat semikonduktor daripada sebuah konduktor logam lainnya. Boron juga merupakan unsur metaloid dan banyak ditemukan dalam bijih borax. Unsur ini Tidak pernah ditemukan bebas dalam alam.

Gambar 5. Struktur Atom Unsur Boron Tabel 3 Informasi Dasar Unsur Boron

Nama Unsur Boron

Simbol B

Nomor Atom 5

Massa Atom 10.811 g/mol

Titik Lebur 2349 K

Struktur Kristal Rhombohedral (Trogonal)

Warna Hitam

Konfigurasi elektron [He] 2s22p1

2.4.4 Bonded Magnet NdFeB

Bonded magnet merupakan magnet komposit yang dibuat dari serbuk magnet yang dicampur dengan bahan matriks ( pengikat/binder) yang bersifat non magnet. Adapun fungsi dari matriks adalah untuk menyatukan butiran serbuk menjadi satu kesatuan dalam bentuk komposit. Selain itu, bahan matriks sangat berpengaruh terhadap sifat mekanik, listrik, maupun stabilitas termal dari magnet komposit. Banyak material magnet kuat juga digunakan untuk membuat magnet komposit, seperti menggunakan logam atau matriks polimer. Tentunya pemakaian logam lebih mahal dari pada matriks polimer.

Magnet ini biasanya memainkan peran yang penting dan terus berkembang diantara magnet permanen komersial yang tersedia saat ini. Pada bonded magnet ini, serbuk magnet diikat dengan polimer. Biasanya serbuk magnet yang sering digunakan adalah strontium atau barium ferrit dan neodymium-besi-boron atau samarium-kobalt. Sedangkan polimer yang digunakan adalah resin, celuna bahkan logam dengan suhu leleh rendah. (Marlina H.A, 2013).

2.4.5 Karakterisasi Magnet NdFeB Terhadap Temperatur

Magnet NdFeB mudah di demagnetisasi pada temperature tinggi., artinya sifat kemagnetan NdFeB mudah hilang pada temperature tinggi, tetapi akan meningkat pada temperature rendah. Pada Tabel diatasdapat dilihat bahwa temperature operasi maksimum adalah 2000C.

Beberapa cara yang dapat mempengaruhi agar magnet ini dapat digunakan pada temperatur tinggi yaitu bentuk geometri. Magnet dengan bentuk yang lebih tipis akan lebih mudah didemagnetisasi dibandingkan dengan bentuk yang lebih tebal. Bentuk magnet piring datar dan yokes lebih direkomendasikan untuk digunakan pada temperature tinggi. (Simajuntak,Lia. 2010)

2.4.5 Fabrikasi Magnet NdFeB

Magnet NdFeB biasanya dibuat dengan cara teknologi logam serbuk (powder metallurgy). Magnet ini dapat dibuat dengan 3 cara yaitu :

1. Teknik sintering, yaitu dengan cara teknologi logam serbuk yaitu dengan cara milling, dicetak, sintering, surface treatment, magnetisasidan dihasilkan produk akhir. Magnet yang dihasilkan dengan teknik ini menghasilkan energi produk (BHmax) yang paling tinggi.

2. Teknik Compression bonded, yaitu dengan cara mencampurkan serbuk NdFeB dengan suatu binder/pelumas, dikompaksi dan kemudian dipanaskan. Energy produk yang dihasilkan dengan teknik ini lebih rendah bila dibandingkan dengan cara teknik sintering.

3. Teknik Injetion molding, yaitu dengan cara mencampurkan serbuk NdFeB dengan suatu binder/pelumas dan kemudian diinjeksi. Energi produk yang dihasilkan dengan cara teknik ini lebih rendah dibandingkan dengan teknik sintering dan teknik Compression bonded.( Novrita I, 2006)

2.4.7 Sifat – Sifat Magnet Permanen

Sifat – sifat kemagnetan permanen magnet dipengaruhi oleh kemurnian bahan, ukuran bulir (grain size), dan orientasi kristal. Parameter kemagnetan juga dipengaruhi oleh temperatur. Koersivitas dan remenensi akan berkurang apabila temperaturnya mendekati temperatur curie (Tc) dan akan kehilangan sifat kemagnetannya (Taufik, 2006).

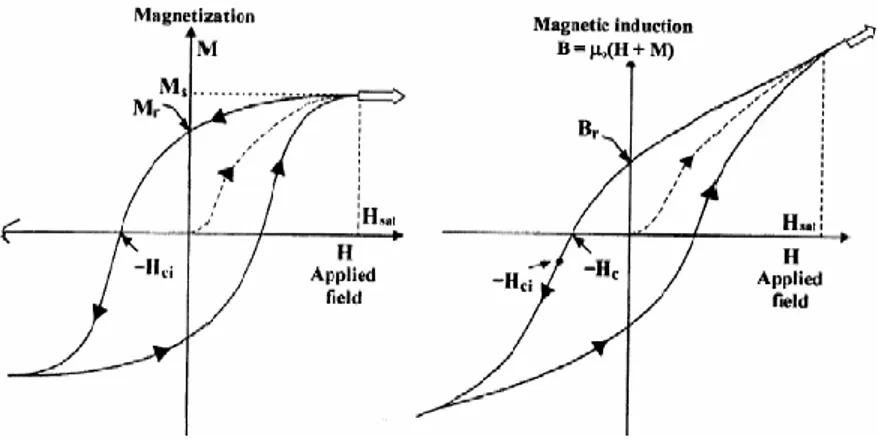

2.4.7.1 Koersivitas

Induksi suatu bahan dapat dikurangi hingga mencapai nol dengan memberikan medan magnet luar yang berlawanan sebesar Hc pada bahan itu. Medan magnet Hc itu disebut koersifitas. Koersifitas sangat tergantung pada keadaan sampel, yaitu dipengaruhi oleh beberapa faktor seperti perlakuan panas maupun deformasi. Seperti halnya dengan remanen, perbedaan pengertian dibuat antara medan koersif dan koersifitas. Medan koersif adalah kuat medan magnet yang diperlukan untuk mengurangi magnetisasi atau induksi magnetik sampai mencapai nol dari nilai sembarang.

Sedangkan koersifitas adalah kuat medan magnetik yang diperlukan untuk menurunkan magnetisasi atau induksi magnetik sampai nol dari keadaan magnetisasi jenuh. Koersifitas intrinsik dilambangkan dengan Hci adalah kuat medan magnet pada saat magnetisasi dikurangi sampai nol. Pada bahan soft magnetic Hc dan Hci bernilai hampir sama, dan biasanya tidak perlu ada pembedaan diantara keduanya. Sedang pada bahan hard magnetic terdapat perbedaan nyata antara Hc dan Hci. Koersifitas (Hc) adalah kuat medan magnet eksternal yang diperlukan untuk membuat induksi magnetic sampel menjadi nol sedangkan koersifitas intrinsik (Hci) adalah kuat medan magnetic eksternal yang diperlukan untuk membuat magnetisasi bahan menjadi nol (Ahmad Y, 2006).

Gambar 6 Perbedaan koersifitas dan koersifitas intrinsik

Koersivitas digunakan untuk membedakan hard magnet atau soft magnet. Semakin besar gaya koersivitasnya maka semakin keras sifat magnetnya. Bahan dengan koersivitas tinggi berarti tidak mudah hilang kemagnetannya. Tinggi koersivitas, juga disebut medan koersif, dari bahan feromagnetik. Koersivitas biasanya diukur dalam Oersted atau ampere / meter dan dilambangkan Hc (Pooja, 2010).

2.4.7.2 Remanen

Magnetisasi remanen adalah magnetisasi yang masih tersisa ketika medan magnet luar dikurangi hingga nol atau remanensi terjadi pada saat intensitas medan magnetik H berharga nol dan medan magnet B menunjukkan harga tertentu. Dalam penggunaannya, istilah remanen (remanence) dibedakan dengan remanent . Istilah remanen digunakan untuk menggambarkan keadaan magnetisasi atau induksi yang tersisa setelah bahan mencapai kejenuhan kemudian medan magnet luar dihilangkan

hingga nol, sedang magnetisasi remanent digunakan untuk menyatakan keadaan magnetisasi yang tersisa setelah bahan mengalamani magnetisasi pada tingkat sembarang lalu medan magnet dikurangi hingga nol. Oleh karena itu remanen menjadi batas atas untuk remanent. Bagaimanapun juga koersivitas sangat dipengaruhi oleh nilai remanensinya. Oleh karena itu besar nilai remanensi yang dikombinasikan dengan besar koersivitas pada magnet permanen menjadi sangat penting (Jiles, 1996).

2.5 Mecahnical Milling

Mechanical Milling atau dipendekkan milling adalah suatu penggilingan mekanik dengan suatu proses penggilingan bola dimana suatu serbuk yang ditempatkan dalam suatu wadah penggilingan di giling dengan cara dikenai benturan bola-bola berenergi tinggi. Proses ini merupakan metode pencampuran yang dapat menghasilkan prosuk yang sangat homogen. Proses milling disini selain bertujuan untuk memperoleh campuran yang homogen juga dapat memperoleh partikel campuran yang realtif lebih kecil sehingga dapat diharapkan sifat magentic dari bahan NdFeB. (F. Izuni, 2012)

Dalam mekanik milling serbuk akan dicampur dalam suatu chamber (ruangan) dan dikenai energi tinggi terjadi deformasi yang berulang –ulang sehingga terjadi partikel – partikel yang lebih kecil dari sebelumnya. Akibat dari tumbukkan pada tiap tipe dari unsur partikel serbuk akan menghasilkan bentuk yang berbeda juga, untuk bahan yang ulet, sebelum terjadi fracture akan mnjadi flat atau pipih terlebih dahulu, sedangkan untuk bahan yang getas akan langsung terjadi fracture dan menjadi partikel serbuk yang lebih kecil. Saat dua bola bertumbukan berulang ulang menyebabkan terjadinya penggabungan alloying.(Suryanarayana ,2003).

Proses Milling memiliki dua metode yaitu : Metode Dry Milling dan Metode Wet Milling. Dalam metode dry milling proses milling untuk menghindari terjadinya proses oksidasi dilakukan pemberian gas innert seperti argon atau nitogen. Sedangkan dalam wet milling untuk menghindari terjadinya oksidasi maka selama proses milling diberi campuran toulene.

2.5.1 Tipe Milling

Tipe-tipe milling berbeda dari peralatan milling yang digunakan untuk menghaluskan ukuran partikel serbuk. Perbedaannya terletak pada kapasitasnya, efisiensi milling, dan kecepatan putar jar milling. Tipe – tipe milling tersebut, antara lain : Rotary Ball Mill, High Energy Milling, SPEX Shaker Milling, Ball Mill Planetary Ball Mill, Attritor Mill. Namun pada penelitian ini tipe milling yang digunakan untuk menghaluskan partikel serbuk NdFeB adalah High Energi Milling.

High energy milling adalah salah satu jenis mesin penggiling yang digunakan untuk menggiling suatu bahan material menjadi bubuk yang sangat halus. Cara kerja mesin ini sangat sederhana. Mesin akan memutar wadah yang berisi bola-bola penghancur untuk menggiling bahan partikel yang akan dibuat menjadi partikel nano. Konsepnya adalah meningkatkan peluang penghancuran dengan membuat gerakan bola-bola yang saling berbenturan dalam jumlah yang sangat banyak. Dengan alat ini waktu penelitian bisa dipangkas, peneliti tidak perlu lagi menunggu sampai berjam-jam untuk satu seri eksperimen.

Selain mempersingkat waktu milling, high energy milling dapat menghasilkan partikel nano akibat tingginya frekuensi tumbukan. Tingginya frekuensi tumbukan yang terjadi antara campuran serbuk dengan bola –bola giling disebabkan karena wadahnya yang berputar dengan kecepatan tinggi. (Nurul T. R. Agus S , 2007).

2.5.2 Bahan Baku

` Bahan baku yang digunakan dalam proses penggilingan adalah serbuk. Ukuran serbuk yang digunakan umumnya berkisar antara 1 mm – 20 mm. Semakin kecil ukuran partikel yang digunakan, maka proses penggilingan akan semakin efektif dan efisien. Selain itu serbuk yang digunakan juga harus memiliki kemurnian yang sangat tinggi. Namun ukuran tidakalah terlalu kritis, asalkan ukuran material itu haruslah lebih kecil dari ukuran bola grinda. Ini disebabkan karena ukuran partikel serbuk akan berkurang dan akan mencapai ukuran mikron setelah dimilling beberapa jam. Selain itu serbuk yang dimilling dengan cairan misalanya dengan toluene dan dikenal dengan penggilingan basah. Dan telah dilaporkan bahwa kecepatan atmosfir lebih cepat selama proses penggilingan basah daripada penggilingan kering.

Kerugian dari penggilingan basah adalah meningkatnya kontaminasi serbuk .(C .Suryanarayana, 2001).

2.5.3 Ball Mill

Fungsi bola gilling dalam proses penggilingan adalah sebgai penghancur serbuk atau digunakan sebagai pengecil ukuran partikel serbuk NdFeB. Oleh karena itu, material pembentuk bola giling harus memiliki kekerasan yang tinggi agar tidak terjadi kontaminasi saat terjadi benturan dan gesekan antara serbuk , bola dan wadah penggilingan. Ukuran bola yang dapat digunakan dalam prose milling ini bermacam –macam. Pemilihan ukuran bola bergantung pada ukuran serbuk yang akan dipadu. Bola yang akan digunakan harus memilki diameter yang lebih besar dibandingkan dengan diameter serbuknya.

Rasio berat bola serbuk / ball powder ratio (BPR) adalah variabel yang penting dalam proses milling, rasio berat – serbuk mempunyai pengaruh yang signifikan terhadap waktu yang dibutuhkan untuk mencapai fasa tertentu dari bubuk yang dimilling. Semakin tinggi BPR semakin pendek waktu yang dibutuhkan. Hal ini dikarenakan peningkatan berat bola tumbukkan persatuan waktu meningkat dan konsekuensinya adalah banyak energi yang ditransfer ke partikel sebuk dan proses milling berjalan lebih cepat.

2.5.4 Wadah Penggilingan

Wadah penggilingan merupakan media yang akan digunakan untuk menahan gerakan bola – bola giling dan serbuk ketika proses penggilingan berlangsung. Akibat yang ditimbulkan dari proses penahan gerak bola –bola giling dan serbuk tersebut adalah terjadinya benturan antara bola – bola giling, serbuk dan wadah penggilingan sehingga menyebabkan terjadinya proses penghancuran serbuk. (C. Suryanarayana , 2001 ).

2.5.5 Kecepatan Milling

Besar kecepatan maksimum tiap tipe milling akan berbeda, ketika perputaran ball mill semakin cepat, maka energi yang dihasilkan juga akan semakin besar. Tetapi disamping itu, design dari milling ada pembatasan kecepatan yang harus dilakukan. Sebagai contoh pada ball mill, meningkatkan kecepatan akan

mengakibatkan bola yang ada di dalam chamber juga akan semakin cepat pergerakannya, tenaga yang dihasilkan juga besar. Tapi jika kecepatan melebihi kecepatan kritis maka akan terjadi pinned pada dinding bagian dalam sehingga bola – bola tidak jatuh sehingga tidak menghasilkan gaya impact yang optimal. Hal ini akan berpengaruh ke waktu yang dibutuhkan untuk mencapai hasil yang diinginkan. (Suryanarayana , 2003).

2.5.6 Waktu Milling

Waktu Milling merupakan salah satu parameter yang penting utuk milling pada serbuk. Pada umumnya waktu dipilih untuk mencapai posisi tepatnya antara pemisahan dan pengelasan partikel serbuk untuk memudahkan mamadukan logam. Variasi waktu yang diperlukan tergantung pada tipe milling yang digunakan , pengaturan milling, intensitas milling BPR, dan temperatur pada milling. Pada umumnya dihitung waktu yang diambil untuk mencapai kondisi yang tepat, yaitu jangka pendek untuk energi milling yang tinggi, dan jangka waktu lama ketika dengan energi milling yang rendah. Waktu yang dibutuhkan lebih sedikit untuk BPR dengan nilai – nilai yang tinggi dan waktu yang lama untuk BPR dengan nilai rendah. (Suryanarayana , 2003).

2.6 Proses Kompaksi

Penekanan adalah salah satu cara untuk memadatkan serbuk menjadi bentuk yang diinginkan. Terdapat beberapa metode penekanan, diantaranya, penekanan dingin (cold compaction) dan penekanan panas (hot compaction). Penekanan terhadap serbuk dilakukan agar serbuk dapat menempel satu dengan lainnya sebelum ditingkatkan ikatannya dengan proses sintering. Dalam proses pembuatan suatu paduan dengan metode metalurgi serbuk, terikatnya serbuk sebagai akibat adanya interlocking antar permukaan, interaksi adesi-kohesi, dan difusi antar permukaan. Ada 2 macam metode kompaksi, yaitu :

a.Cold Compressing ,yaitu pendekatan dengan temperatur kamar. Metode ini dipakai apabila bahan yang digunakan mudah teroksidasi.

b.Hot Compressing ,yaitu penekanan dengan temperature diatas temperature kamar. Metode ini dipakai apabila bahan yang digunakan tidak mudah teroksidasi.

Pada proses kompaksi, gaya gesek yang terjadi antar partikel yang digunakan dan antar partikel komposit dengan dinding cetakan akan mengakibatkan kerapatan pada daerah tepi dan bagian tengah tidak merata. Dan untuk menghindari terjadinya perbedaan kerapatan, maka pada saat kompaksi digunakan pelumas yang bertujuan untuk mengurangi gesekan antara partikel dan dinding cetakan.

2.7 Karakterisasi

Untuk mengidentifikasi suatu material , maka harus dilakukan karakterisasi terhadap material tersebut. Sehingga secara fisis material tersebut dapat dibedakan dengan material lainnya. Oleh karena itu maka dilakukan analisa ukuran partikel serbuk NdFeB menggunakan PSA,Analisa struktur serbuk magnet NdFeB dengan XRD, pengamatan mikrostruktur magnet NdFeB menggunakan OM, analisa sifat magnet pelet magnet NdFeB menggunakan Gaussmeter, Analisa sifat magnetik bahan dengan menggunakan VSM.

2.7.1 Particle Size Analyzer (PSA)

Ada beberapa cara yang bisa digunakan untuk mengeathuui ukuran suatu partikel yaitu :

1. Metode Ayakan (Sieve Analyses) 2. Laser Diffraction ( LAS)

3. Metode Sedimentasi

4. Electronical Zone Sensing (EZS)

5. Metode Kromotografi

6. Analisa Gambar (Mikrografi)

7. Ukuran Aerosol submicron dan perhitungan

Sieve analyses (analisis ayakan) dalam dunia farmasi sering kali digunakan dalam bidang mikromeritik. Yaitu ilmu (bagaimana konektifitas antara kalimat sebelum dan sesudah) yang mempelajari tentang ilmu dan teknologi partikel kecil. Metode yang paling umum digunakan adalah analisa gambar (mikrografi). Metode ini meliputi metode mikroskopi dan metode holografi. Seiring dengan berkembangnya ilmu pengetahuan yang lebih mengarah ke era nanoteknologi, para

peneliti mulai menggunakan Laser Diffraction (LAS). Metode ini dinilai lebih akurat untuk bila dibandingkan dengan metode analisa gambar maupun metode ayakan (sieve analyses), terutama untuk sample-sampel dalam orde nanometer maupun submicron.

Pengukuran partikel dengan menggunakan PSA biasanya menggunakan metode basah. Metode ini dinilai lebih akurat jika dibandingkan dengan metode kering ataupun pengukuran partikel dengan metode ayakan dan analisa gambar. Terutama untuk sampel-sampel dalam orde nanometer dan submicron yang biasanya memliki kecenderungan aglomerasi yang tinggi. Hal ini dikarenakan partikel didispersikan ke dalam media sehingga partikel tidak saling beraglomerasi (menggumpal). Dengan demikian ukuran partikel yang terukur adalah ukuran dari single particle. Selain itu hasil pengukuran dalam bentuk distribusi, sehingga hasil pengukuran dapat diasumsikan sudah menggambarkan keseluruhan kondisi sampel. Beberapa analisa yang dilakukan, antara lain:

1. Menganalisa ukuran partikel.

2. Menganalisa nilai zeta potensial dari suatu larutan sample

3. Mengukur tegangan permukaan dari partikel clay bagi industri kerami dan sejenisnya. Dimana hal ini akan berpengaruh pada struktur lapisan clay. Struktur lapisan clay ini sangat berpengaruh pada metode slip casting.

4. Mengetahui zeta potensial coagulant untuk proses coagulasi partikel pengotor bagi industri WTP (Water Treatment Plant)

5. Mengetahui ukuran partikel tegangan permukaan dari densitas pada emulsi yang digunakan pada produk-produk industri beverage.

Keunggulan penggunaan Particle Size Analyzer (PSA) untuk mengetahui ukuran partikel:

1. Lebih akurat. Pengukuran partikel dengan menggunakan PSA lebih akurat jika dibandingkan dengan pengukuran partikel dengan alat lain seperti XRD ataupun SEM. Hal ini dikarenakan partikel didispersikan ke dalam media sehingga ukuran partikel yang terukur adalah ukuran dari single particle.

2. Hasil pengukuran dalam bentuk distribusi, sehingga dapat menggambarkan keseluruhan kondisi sample.Rentang pengukuran dari 0,6 nanometer hingga 7 mikrometer. (Rusli, 2011).

2.7.2 Densitas

Densitas merupakan ukuran kepadatan dari suatu material atau sering didefinisikan sebagai perbandingan antara massa (m) dengan volume (v) dalam hubungannya dapat dituliskan sebagai berikut:

𝜌 =

(1)𝜌 = densitas (g/cm3) m = massa sampel (g) V = Volume Sampel (cm3)

Densitas bahan merupakan suatu parameter yang dapat memberikan informasi keadaan fisika dan kimia suatu bahan. ( Firman, 2012)

2.7.3 Uji Difraksi Sinar-X (XRD)

Uji difraksi sinar-X (XRD) dilakukan untuk menentukan fasa yang terbentuk setelah serbuk mengalami proses kalsinasi. Dari data yang akan dihasilkan dapat diprediksi ukuran kristal serbuk dengan bantuan software X-powder. Ukuran kristalin ditentukan berdasarkan pelebaran puncak difraksi sinar-X yang muncul. Makin lebar puncak difraksi yang dihasilkan maka makin kecil ukuran kristal serbuk.

Gambar 7. Geometri sebuah Difraktometer sinar –X Ada 3 komponen dasar suatu difraktometer sinar X yaitu:

1. Sumber Sinar X 2. Spesimen (Bahan Uji) 3. Detektor sinar X

Ketiganya terletak pada keliling sebuah lingkaran yang disebut lingkaran pemfokus. Sudut antara permukaan bidang spesimen dan sumber sinar X adalah

sudut Bragg (Ө). Sudut antara projeksi sumber sinar X dan detektor adalah 2Ө. Atas dasar ini pola difraksi sinar X yang dihasilkan dengan geometri ini sering dikenal sebagai penyidikan (scans) Ө- 2Ө (theta-dua theta). Pada geometri Ө-2Ө sumber sinar X-nya tetap, dan detektor bergerak melalui suatu jangkauan (range) sudut. Jejari (radius) lingkaran pemfokus tidak konstan tetapi bertambah besar bila 2Өberkurang. Range pengukuran 2Ө biasanya dari 0o hingga sekitar 170o. Pada eksperimen tidak diperlukan menyidik seluruh sudut tersebut, pemilihan rangenya tergantung pada struktur kristal material (jika dikenal) dan waktu yang diperlukan untuk memperoleh pola difraksinya. Geometri Ө - 2Ө umumnya digunakan, walaupun masih ada geometri yang lain seperti geometri Ө- Ө(theta-theta) dimana detektor dan sumber sinar-X keduanya bergerak pada bidang vertikal dalam arah yang berlawanan di atas pusat spesimennya.

Pada beberapa bentuk analisis difraksi sinar-X sampel dapat dimiringkan dan dirotasikan sekitar suatu sumbu ψ (psi). Lingkaran difraktometer pada gambar 7 berbeda dari lingkaran pemfokusnya. Lingkaran difraktometer berpusat pada specimen dan detektor dengan sumber sinar-X keduanya berada pada keliling lingkarannya. Jejari lingkaran difraktometer adalah tetap. Lingkaran difraktometer juga dinyatakan sebagai lingkaran goniometer. Goniometer adalah komponen sentral dari suatu difraktometer sinar-X dan mengandung pemegang sampel (sample holder). Pada kebanyakan difraktometer serbuk goniometernya adalah vertical (Kim S, 2013).

2.7.4 Vibrating Sampel Magnetometer (VSM) a. Vibrating Sampel Magnetometer (VSM)

Vibrating sampel magnetometer merupakan perangkat yang bekerja untuk menganalisis sifat kemagnetan suatu bahan. Alat ini ditemukan oleh Simon Foner pada tahun 1955 di Laboratorium Lincoln MIT.

b. Komponen Vibrating Sampel Magnetometer

Vibrating sampel magnetometer mempunyai komponen-komponen tersebut tersusun membentuk satu set perangkat VSM yang menjalankan fungsinya masing-masing. Untuk lebih jelasnya, dapat dilihat pada gambar 8.

Gambar 8. Komponen vibrating sampel magnetometer (VSM).

Berdasarkan gambar 2.8 dapat diuraikan beberapa komponen dari vibrating sampel magnetometer (VSM), yaitu:

1. Kepala generator: Sebagai tempat melekatnya osilasi sampel yang dipindahkan oleh transduser piezoelectric.

2. Elektromagnet atau kumparan hemholtz Berfungsi untuk menghasilkan medan magnet untuk memagnetisasi sampel dan mengubahnya menjadi arus listrik. Resonansi sampel oleh transduser piezoelectric juga dilairkan kebagian ini dengan capaian frekuensi sama dengan 75 Hz.

3. Pick-up coil: Berfungsi untuk mengirim sinyal listrik ke amplifier. Sinyal yang

telah diinduksi akan ditransfer oleh pickup coil ke input diferensial dari lock-in

amplifier. Sinyal dari pick-up koil terdeteksi oleh lock-in amplifier diukur

sebagai fungsi dari medan magnet dan memungkinkan kita untuk mendapatkan

loop histeresis dari sampel diperiksa. Untuk osilasi harmonik dari sampel, sinyal

(e) induksi di pick-up coil sebanding dengan amplitudo osilasi (K), frekuensi osilasi sampel (ω) dan momen magnet (m) dari sampel yang akan diukur pada

vibrating sampel magnetometer (VSM).

4. Sensor hall Digunakan untuk mengubah dan mentransdusi energi dalam medan magnet menjadi tegangan (voltase) yang akan menghasilkan arus listrik. Sensor hall juga digunakan untuk mengukur arus tanpa mengganggu alur arus yang ada pada konduktor. Pengukuran arus ini akan menghubungkan sensor hall dengan teslameter.

5. Sensor kapasitas Berfungsi memberikan sinyal sebanding dengan amplitudo osilasi sampel dan persediaan tegangan untuk sistem elektronik yang menghasilkan sinyal referensi. Selanjutnya sinyal akan diberikan kepada masukan referensi dari lock-in amplifier. Output konverter digital akan dikirim ke analog (DAC1out) dan output digital (D1out) dari lock-in akan mengontrol penguat arus yang mengalir melalui elektromagnet dan menunjukkan arahnya masing-masing.

Selain itu, VSM juga memiliki beberapa komponen pendukung misalnya teslameter yang berfungsi untuk mengukur medan magnet berdasarkan sinyal yang di transdusi oleh sensor hall. Alat pendukung lainnya yaitu voltmeter yang berfungsi untuk mengukur tegangan listrik yang dikirim oleh pick up koil ke amlpifier VSM (M. Arif, 2013)

2.7.5 Mikrostruktur

Analisa mikro adalah suatu analisa mengenai struktur logam melalui pembesaran dengan menggunakan mikroskop khusus metalografis. Dengan analisa mikro struktur, kita dapat mengamati bentuk dan ukuran kristal logam, kerusakan logam akibat proses deformasi, proses perlakuan panas, dan perbedaan komposisi. Sifat-sifat logam terutama sifat mekanis dan sifat fisis sangat dipengaruhi oleh mikrostruktur logam dan paduannya, disamping komposisi kimianya. Struktur mikro dari logam dapat diubah dengan jalan perlakuan panas ataupun dengan proses perubahan bentuk (deformasi) dari logam yang akan diuji.

Jebis paling utuma dari mikroskop, dan yang pertama diciptakan, adalah mikroscop optis. Mikroskop ini merupakan alat optik yang terdiri dari satu atau lebih lensa yang memproduksi gambar yang diperbesar dari sebuah benda yang diletakkan di bidang lensa tersebut. Perbesaran mikrokop ini mencapai 1000x.

2.7.6 Kekerasan

Uji kekerasan vickers menggunakan indentor piramida intan yang pada dasarnya berbentuk bujur sangkar. Besar sudut permukaan piramida intan yang saling berhadapan adalah 1360. Nilai ini dipilih karena mendekati sebagian besar nilai perbandingan yang diinginkan antar diameter lekukan dan diameter bola

penumbuk pada uji kekerasan brinell. (Geoege Dieter, 1987). Angka kekerasan vickers didefinisikan sebagai beban dibagi luas permukaan lekukan. Pada prakteknya, luas ini dihitung dari pengukuran mikroskopik panjang diagonal jejak. Hv dapat ditentukan dari persamaan berikut:

Hv=

= (2)

Dengan :

P : Gaya tekan yang diberikan (kgf) D : Panjang digonal identer (mm) Hv : Kekerasan Vikers (kgf/mm2)

Bentuk indenter vickers dan pengujian vickers ditunjukkan pada Gambar 9 dan 10

Gambar 9. Bentuk Identer Vickers

Gambar 10. Pengujian vickers

Karena jejak yang dibuat dengan penekanan piramida serupa secara geometris dan tidak terdapat persoalan mengenai ukurannya, maka VHN tidak bergantung kepada beban. Pada umumnya hal ini dipenuhi, kecuali pada beban yang sangat ringan. Beban yang biasanya digunakan pada uji vickers berkisar antara 1-120 kg tergantung pada kekerasan logam yang diuji. Hal-hal yang menghalangi keuntungan pemakaian metode vickers adalah :

1. Uji ini tidak dapat digunakan untuk pengujian rutin karena pengujian ini sangat lamban.

2. Memerlukan persiapan permukaan benda uji

3. Terdapat pengaruh kesalahan manusia yang besar pada penentuan panjang diagonalnya.

Keuntungan metode vickers :

I. Indentor dibuat dari bahan yang cukup keras sehingga dimungkinkan dilakukan untuk berbagai jenis logam.

II. Memberikan hasil berupa skala kekerasan yang kontinu dan dapat digunakan untuk menentukan kekerasan pada material yang sangat lunak.

III. Dapat dilakukan untuk benda-benda dengan ketebalan yang sangat tipis sampai 0.006 inchi.

IV. Harga kekerasan yang didapat dari uji vickers tidak bergantung pada besar beban identor.( William Calister, 2003)

2.7.7 Flux Density

Flux density adalah jumlah garis gaya tiap satuan luas yang tegak lurus kuat medan. Flux density dapat dirumuskan sebagai berikut :

𝐵=∅𝐴 (3)

B = Jumlah sebelumnya magnetik ∅ = Jumlah flux magnet

A = Luas daerah

Hasilnya adalah SI unit untuk flux density adalah weber per meter persegi (WB/m2) satu weber per meter persegi sama dengan satu tesla (Jiles. D, 1998).

Garis gaya magnet adalah lintasan kutub utara dalam medan magnet atau garis yang bentuknya demikian hingga kuat medan di tiap titik dinyatakan oleh garis singgungnya. Garis-garis gaya keluar dari kutub-kutub dan masuk ke kutub selatan.