Pengaruh Penambahan Karboksimetil Selulosa (CMC) Terhadap Koefisien

Gesek Aliran Dalam Pipa Kotak 4x6 mm

Budiman Raharjo, Yanuar

Departemen Teknik Mesin, Fakultas Teknik, Universitas Indonesia, Depok, 16424, Indonesia

E-mail: budiman_raharjo@yahoo.co.id

Abstrak

Fenomena kerugian tekanan merupakan suatu parameter penting dalam proses aliran dalam pipa. Kerugian jatuh tekanan ini akan berkaitan dengan effesiensi energi. Hal tersebut ditanggulangi dengan pemakaian serat, polimer dan sebagainya. Tujuan dari penelitian ini adalah menyelidiki pengaruh penambahan larutan Carboxymethyl

cellulose (CMC) terhadap koefisien gesek aliran dalam pipa kotak 4x6 mm. Percobaan yang telah dilakukan

pada pipa dan menghasilkan bilangan Reynolds tertinggi yaitu 3,8x104 dan terendah 1,6x103 dengan variasi konsentrasi Carboxymethyl cellulose (CMC) 100 ppm, 200 ppm dan 300 ppm. Penelitian ini menunjukan efek yang diberikan oleh Carboxymethyl cellulose (CMC) dapat meningkatkan pengurangan hambatan (drag

reduction) pada pipa yaitu menghasilkan pengurangan hambatan (drag reduction) maksimum sebesar 32.68%

pada 300 ppm, 22.96% pada 200 ppm dan 16.22% pada 100 ppm.

THE EFFECT CARBOXYMETHYL CELLULOSE (CMC) TOWARDS LIDUID'S COEFFICIENT OF FRICTION IN SQUARE PIPE 4X6 MM

Abstract

The phenomenon of loss of pressure is an important parameter in the process flow in a pipe. The disadvantage of this pressure will fall effesiensi related to energy. It is in the tackle with the use of fibers, polymers and so on. The purpose of this study was to investigate the effect of adding a solution of Carboxymethyl cellulose (CMC) of the friction coefficient of the flow in the pipe box 4x6 mm. Experiments have been done on the pipeline and produce the highest Reynolds number is 3.8x104 and 1.6x103 with the lowest concentration variation Carboxymethyl cellulose (CMC) of 100 ppm, 200 ppm, and 300 ppm. This study shows the effect given by Carboxymethyl cellulose (CMC) can improve the reduction of resistance (drag reduction) on the pipe which resulted in reduction of resistance (drag reduction) to a maximum of 32.68% at 300 ppm, 22.96%, at 200 ppm, and 16:22% in 100 ppm.

Keywords: Pressure drop, coefficient of friction, Carboxymethyl cellulose (CMC), and Drag reduction Pendahuluan

Pipa mini channel terdapat berbagai macam bentuk dari lingkaran, persegi, segitiga dan trapezium. Pipa mini channel biasanya di gunakan sebagai pendingin elektronik. Pipa dengan ukuran mini channel ini di gunakan dengan air yang bertekanan rendah. Perbedaan yang mendasar yaitu dari tekanan yang melewati dalam suatu aliran pipa dan pressure drop yang

terjadi dalam saluran mini channel itu bernilai cukup besar. Sehingga hal tersebut merupakan menjadi sebuah kerugian energi pada aliran fluida. Kerugian jatuh tekanan atau yang biasa di sebut dengan pressure drop, yang membutuhkan energi dapat di reduksi dengan pengurangan hambatan dalam aliran. Sehingga penambahan polimer yang merupakan suatu zat aditif merupakan suatu cara untuk menangani kerugian tekanan tersebut.

Penggunaan aditif ini pertama kali di temukan pada tahun 1948 oleh Toms dengan melakukan percobaan bahwa penambahan sedikit polimer ke dalam pelarut Newtonian turbulen (ppm), yang menghasilkan larutan cairan Non-Newtonian, dapat mengurangi hambatan gesek pada bagian permukaan hingga 80%.

Teknologi ini telah berhasil diterapkan untuk mengurangi biaya pemompaan untuk pipa saluran minyak, untuk meningkatkan laju aliran dalam peralatan pemadam kebakaran dan untuk membantu irigasi dan drainase Khalil et al [1].

Sreenivasan and White [3].melaporkan bahwa solusi menggunakan polimer akan mengalami aliran yang turbulen dalam pipa sehingga memerlukan penurunan tekanan yang lebih rendah untuk mempertahankan laju aliran volumetrik yang sama.

Aditif menyebabkan pengurangan drag dapat dibagi dalam tiga kelompok : polimer , surfaktan dan serat . Sebuah penjelasan rinci tentang fenomena pengurangan drag diberikan oleh Gyr dan Bewersdorff [ 2 ].

Zhang et al.[4].Banyak solusi untuk Drag reduction yaitu cairan non-Newtonian dengan visco-elasticity kuat dan rasio tinggi dari nilai ekstensional untuk tegangan viscositasnya. Yanuar and K Watanabe[5] Efek drag reduction dari penambahan aditif guar gum telah di uji coba. Efeknya hanya terjadi di atas beberapa bilangan Reynolds kritis yang dipengaruhi oleh konsentrasi larutan guar gum itu sendiri.

Karboksimetil selulosa merupakan zat aditif biopolimer. Karboksimetil selulosa berasal dari selulosa kayu dan kapas yang diperoleh dari reaksi antara selulosa dengan asam monokloroasetat, dengan katalis berupa senyawa alkali.

Saat ini karboksimetil selulosa telah banyak digunakan dan bahkan memiliki peranan yang penting dalam berbagai aplikasi. Karboksimetil selulosa secara luas digunakan dalam bidang pangan, kimia, perminyakan, pembuatan kertas, tekstil, serta bangunan. Khusus di bidang

pangan, karboksimetil selulosa dimanfaatkan sebagai stabilizer, thickener, adhesive, dan emulsifier.

Pada penelitian ini akan di jelaskan sebuah aliran yang mengalir pada pipa kotak dengan ukuran 4x6 mm dan memvariasikan dari angka reynold yang mengalir dalam pipa tersebut dengan menggunakan CMC sebagai aditif biopolimer dengan campuran air. Berbagai konsentrasi dari CMC yang di gunakan sebagai penelitian yaitu berkisar antara 100-300ppm yang di gunakan untuk menjelaskan fenomena drag reduction yang akan terjadi. Pengamatan di lakukan dengan batasan nilai reynold yang terjadi dengan rentang antara 10.000-50000.

Tinjauan Teoritis

Ada beberapa parameter yang di gunakan sebagai pengukuran dan untuk menganalisa drag reduction di sebuah aliran dalam pipa mini channel. Pertama kita dapat menentukan seberapa besar bilangan reynold yang mengalir di dalam sebuah pipa dengan menggunakan persamaan sebagai berikut :

Namun terdapat perbedaan yaitu diameter hidrolis (Dh) haruslah menggunakan aturan yang ada sesuai dengan ketetapan yang ada dengan hubungan luas penampang dan keliling bangun tersebut yang dapat di tuliskan rumus yaitu sebagai berikut :

Kerugian gesek (f) di gunakan sebagai salah satu factor yang menyebabkan salah satu kerugian di dalam sebuah pipa, dapat di hitung nilai kerugian gesek (f) dengan persamaan Darcy sebagai berikut :

Dimana Δh adalah perbedaan ketinggian antara titik pengukuran pertama dengan titik pengukuran kedua, L adalah sebuah panjang pipa yang di lakukan pengukuran dan g adalah percepatan gravitasi.

Dari perhitungan Reynold number dan kerugian gesek (f) dapat di jadikan sebuah grafik untuk di kaitkan dengan hubungan nilai kerugian gesek laminar, kerugian gesek blasius dan kerugian gesek dari hasil percobaan.

Perbandingan dari tegangan geser (τ) dan laju geser untuk menentukan sifat fluida untuk di bandingkan dengan fluida newtonian. Hal tersebut dapat di lakukan perhitungan dengan menggunakan rumus sebagai berikut :

Dan laju geser dapat diperoleh dari persamaan:

Keefektifan dari penggunaan aditif karboksimetil selulose di campurkan dengan air dapat di lihat pada perhitungan prosentase pengurangan hambatan atau drag reduction (DR) dengan menggunakan persamaan sebagai berikut:

Metode Penelitian

Rancangan alat uji yang digunakan cukup sederhana, dimana alat uji adalah sebuah pipa kecil berpenampang kotak (persegi panjang) dengan sisinya yaitu 4x6 mm seperti terlihat pada gambar 1, dimana fluida yang akan diuji ditempatkan pada penampungan fluida (tangki). Kemudian dari penampungan ini terdapat saluran sebagai pipa penyalur fluida yang dihisap oleh pompa. Pipa penyalur dihubungkan secara by-pass dengan pipa pembuangan kembali ke tangki. Pipa penyalur yang dihubungankan secara by-pass ini berfungsi untuk menjaga stabilitas aliran ketika pompa baru dinyalakan. Ketika aliran fluida dinilai cukup stabil maka katup by-pass ke pipa pembuangan ditutup dan katup ke pipa kotak dibuka. Pipa kotak yang diuji menjadi alat uji yaitu dengan dimensi 4x6 mm. Pada penelitian ini pipa yang diuji hanyalah pipa kotak dengan sisi 4x6 mm, maka katup pipa penyalur untuk yang menuju pipa segitiga ditutup.

Katup by-pass dibuka secara penuh dan katup yang menuju ke sauran pipa kotak pun juga dibuka penuh. Dengan menvariasikan bukaan katup by-pass kita dapatkan variasi data yang berbeda. Fluida yang mengalir pada pipa kotak tersebut akan menimbukan perbedaan tekanan (∆P) yang terbaca pada pressure gauge.

Gambar 1

Gambar 1. Skema pipa uji

Alat uji terdiri atas pipa kotak dengan dimensi 4x6 mm dengan panjang pipa kotak 1200 mm. Pada alat uji pipa kotak dipasang dua buah pressure gauge, dimana pressure gauge yang pertama terpasang pada jarak 600 mm dari ujung pipa, pressure gauge yang kedua 1000 mm dari ujung pipa. Dengan jarak antara kedua titik tersebut adalah 400 mm. Pada saluran keluar fluida dipasangkan pipa buangan ke tangki seperti yang terlihat pada gambar 1

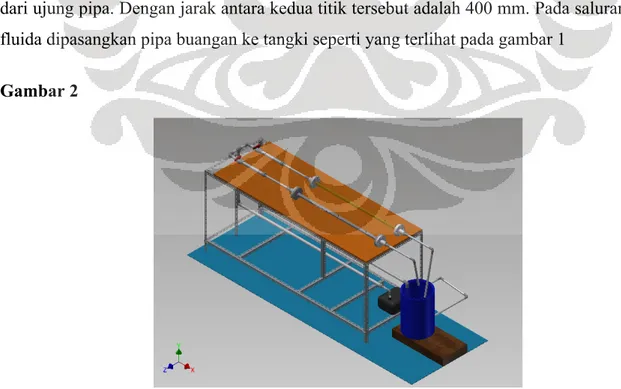

Gambar 2

Pada Gambar 2 Alat uji terdiri atas pipa kotak dengan dimensi 4x6 mm dengan panjang pipa kotak 1200 mm. Pada alat uji pipa kotak dipasang dua buah pressure gauge, dimana pressure

gauge yang pertama terpasang pada jarak 600 mm dari ujung pipa, pressure gauge yang

kedua 1000 mm dari ujung pipa. Dengan jarak antara kedua titik tersebut adalah 400 mm. Pada saluran keluar fluida dipasangkan pipa buangan ke tangki seperti yang terlihat pada gambar 2.

Sebelum penambilan data di lakukan, carboxymethyl cellulose (CMC) dipanaskan terlebih dahulu dengan air menggunakan heater sebagai media pemanasnya. Kemudian

carboxymethyl cellulose (CMC) tersebut akan terlarut dengan air. Jika carboxymethyl cellulose (CMC) digabungkan dengan air dengan temperatur air kondisi normal, maka carboxymethyl cellulose (CMC) tersebut tidak bercampur dengan air dan bentuknya berupa

gumpalan. Setelah tercampur antara air dengan carboxymethyl cellulose (CMC) maka pompa diperbolehkan untuk dihidupkan. Namun sebelum menghidupkan pompa pastikan bahwa kondisi katup dari by-pass terbuka penuh dan kondisi katup yang menuju ke pipa kotak tertutup penuh agar tidak terjadinya tekanan yang berlebih. Hal ini menjadi sangat penting untuk mendapatkan suatu hasil pengukuran yang akurat.

Hasil dan Pembahasan

Sebelum dilakukan pengujian dengan mengunakan CMC, terlebih dahulu pengujian dengan menggunakan air, perbedaan tekanan ( ) yang terlihat pada pressure gauge dicatat dan

dihitung debit aliran air (Q) yang mengalir pada pipa kotak dengan korelasi antara waktu fluida mengalir dalam satuan waktunya dengan menggunakan stopwatch. Dari hasil pengukuran dengan menggunakan air pada pipa kotak 6x6 mm kemudian dibuatkan grafik hubungan antara Re dan f seperti tampak pada Gambar 3.

Gambar 3

Gambar 3. Grafik bilangan Reynolds terhadap nilai koefisien gesek pengujian air pada pipa kotak 4x6 mm

Pada gambar 3 menjelaskan bahwa hasil penilitan yang telah dilakukan pada pengujian air ini berada di atas garis blasius pada aliran yang turbulen sehingga koefisien gesek yang ditimbulkan oleh air masih cenderung lebih besar dan umumnya bersifat merugikan dan terjadinya kerugian jatuh tekanan yang cukup besar.

Pengujian awal ini bertujuan untuk mengetahui apakah alat uji telah memenuhi standar atau belum. Pengujian awal ini penting dilakukan sebagai acuan untuk pengujian berikutnya dengan efek penambahan larutan CMC dengan berbagai variasi konsentrasi.

Setelah dilakukan pengujian terhadap air, simulasi Computational Fluid Dynamics (CFD) dilakukan untuk mengetahui profil kecepatan aliran saluran pipa kotak dan membandingkan dengan profil yang terjadi pada pipa bulat. Hasil simulasi CFD pada pipa kotak 6x6 mm dapat dilihat pada Gambar 4.

Gambar 4

Gambar 4. Hasil simulasi CFD pada pipa kotak 6x6 mm

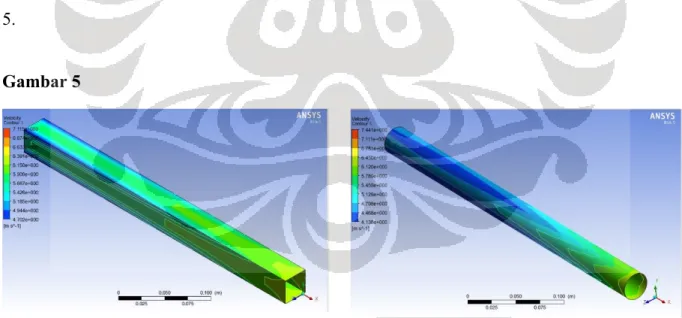

Kemudian dilakukan perbandingan antara aliran yang terjadi pada pipa kotak dengan pipa bulat dan hasil pipa kotak melalui simulasi didapatkan hasil dengan di tunjukan pada gambar 5.

Gambar 5

Gambar 5. Hasil simulasi CFD perbandingan pipa kotak dengan pipa bulat

Pada pipa bulat yang dapat dilihat pada gambar 5, umumnya profil kecepatan yang dihasilkan umumnya fluida dapat seutuhnya mengalir dari penampanganya yang dikarenakan bentuk

permukaannya silinder dan tidak terdapat olakan (vortex) pada pipa tersebut, akan tetapi pada pipa bulat terdapat gaya sentrifugal yang mengakibatkan timbulnya gaya tangensial. Dan dapat dipahami bahwa gaya tangensial tersebut mengakibatkan terjadinya kerugian pada sebuah aliran yang akan mengakibatkan berkurangnya energi yang ditimbulkan.

Gambar 6

Gambar 6. Hasil simulasi Computational Fluid Dynamics (CFD) berupa vektor kecepatan aliran dalam pipa kotak

Namun fenomena itu berbeda pada pipa kotak yang dapat dilihat pada gambar 4 dan gambar 6, dapat kita amati bahwa profil kecepatan yang timbul pada permukaan aliran terdapat olakan (vortex) pada bagian ujung-ujung sisi permukaan pipa kotak. Sehingga aliran olakan (vortex) pada pipa kotak akan mengurangi adanya gaya tangensial yang dihasilkan dan akan mengakibatkan energi yang ditimbulkan pada pipa kotak cenderung lebih besar jika dibandingkan dengan pipa bulat.

Selanjutnya dilakukan penelitian terhadap larutan carboxymethyl cellulose (CMC) pada pipa kotak dengan dimensi 4x6 mm. Dalam pengambilan data terdapat beberapa variasi konsentrasi zat yaitu dengan batasan 100 ppm, 200 ppm dan 300 ppm. Penelitian pertama

dilakukan dengan konsentrasi larutan 100 ppm, yaitu dalam setiap 42 liter air sebagai pelarut dicampurkan carboxymethyl cellulose (CMC)sebanyak 4,2 gram, Penelitian kedua dilakukan dengan konsentrasi larutan 200 ppm, yaitu dalam setiap 42 liter air sebagai pelarut dicampurkan carboxymethyl cellulose (CMC)sebanyak 8,4 gram Penelitian terakhir dilakukan dengan konsentrasi larutan 300 ppm, yaitu dalam setiap 42 liter air sebagai pelarut dicampurkan carboxymethyl cellulose (CMC) sebanyak 12,6 gram

Gambar 7

Gambar 7. Grafik Perbandingan Antara f dengan Re Air dan CMC dengan konsentrasi 100 ppm, 200 ppm, dan 300 ppm

Dari gambar 6 menunjukkan hubungan antara bilangan Reynolds dan koefisien gesek (f) berdasarkan perbedaan konsentrasi yaitu 100 ppm, 200 ppm dan 300 ppm pengukuran dengan tiga variasi konsentrasi larutan. Persamaan Hagen Pouiselle pada garis laminar dan persamaan Blasius digunakan untuk aliran yang turbulen. Pada grafik ini data yang telah diambil dahulu yaitu data air juga ditampilkan sebagai pembanding dengan larutan carboxymethyl cellulose (CMC) dengan masing-masing kelarutannya.

Data di atas merupakan hasil dari nilai koefisien gesek pada larutan carboxymethyl cellulose (CMC), didapatkan bahwa tiap kelarutan memiliki nilai yang di bawah garis persamaan Blasius. Dengan gambar tersebut dapat mewakilkan bahwa koefisien gesek yang ditimbulkan dari larutan carboxymethyl cellulose (CMC) tersebut memiliki nilai yang lebih kecil jika dibandingkan dengan nilai koefisien gesek yang dihasilkan oleh air. Dan semakin besar nilai konsentrasi larutan akan berdampak terhadap nilai yang dihasilkan oleh larutan carboxymethyl cellulose (CMC). Semakin besar nilai larutan konsentrasi carboxymethyl cellulose (CMC), maka semakin kecil pula nilai koefisien gesek yang dihasilkan.

Shear stress dinyatakan dalam τ dengan satuan Pascal diperoleh dari hasil pembacaaan pengukuran yang dihasilkan oleh pressure gauge. Sehingga dengan membaca titik tekanan pertama (P1) dan tekanan di titik kedua (P2) sehingga memperoleh penurunan tekanan (ΔP) dengan mencari selisih antara P1 dan P2 dan mendapatkan penurunan tekanan (ΔP) dikali dengan diameter hidrolis pipa kotak kemudian dibagi dengan empat kali panjang pipa kotak. Sementara Shear Rate (γ ) diperoleh hasil pembagian antara delapan kali kecepatan aliran

dengan diameter hidrolis pipa kotak. Dengan perhitungan sebagai berikut : dengan menghitung kecepatan aliran, dengan contoh perhitungan sampel pertama dari 100ppm :

[m/s]

Nilai tegangan geser didapatkan dari persamaan 2.6 dimana nilai yang diperlukan adalah ∆P dan jarak antar manometer. Sebagai contoh pada bukaan awal didapat nilai ∆P sebagai berikut :

• Maka dengan menggunakan persamaan tegangan geser nilai adalah

Langkah tersebut dilakukan seterusnya untuk mendapatkan semua nilai tegangan geser (shear stress). Selanjutnya dicari nilai gradien kecepatannya dengan menggunakan persamaan yang ada dimana nilai yang dibutuhkan untuk menghitung gradien kecepatan adalah kecepatan aliran fluida yang keluar dari pipa uji. Sebagai contoh, pada data awal didapatkan perhitungan sebagai berikut :

Gambar 7

Gambar 7. Grafik perbandingan shear rate (τ) terhadap shear stress (ϒ) larutan CMC konsentrasi 100 ppm, 200 ppm dan 300 ppm

Dari Gambar 7 menunjukkan grafik kurva perbandingan shear stress (τ) dan shear rate (γ) larutan carboxymethyl cellulose (CMC) dengan kadar konsentrasi yaitu 100 ppm, 200 ppm dan 300 ppm. Dari grafik di atas dapat dianalisa bahwa ketiga larutan carboxymethyl

cellulose (CMC) dengan konsentrasi yang berbeda tersebut berada di atas garis Newtonian.

Maka dapat disimpulkan bahwa larutan carboxymethyl cellulose (CMC) ini merupakan fluida non-Newtonian dengan pendekatan pseudoplastic.

Nilai koefisien gesek akan dibandingkan antara larutan carboxymethyl cellulose (CMC) dengan konsentrasi yaitu 100 ppm, 200 ppm dan 300 ppm dengan dibandingkan nilai koefisien gesek yang dihasilkan oleh air dengan nilai bilangan Reynolds yang sama untuk melihat perbedaan untuk masing-masing konsentrasi larutan carboxymethyl cellulose (CMC). Sehingga ditentukan nilai batas yang ingin diamati dengan suatu langkah yaitu proses interpolasi pada tabel hasil penelitian pada masing-masing konsentrasi. Kemudian di buat perbandingan untuk masing-masing konsentrasi dengan menghitung drag reduction (DR) terhadap bilangan Reynolds (Re)

Gambar 8

Gambar 8. Grafik perbandingan nilai drag reduction (DR) dengan bilangan Reynolds (Re) larutan CMC konsentrasi 100 ppm, 200 ppm dan 300 ppm

Dari Gambar 8 menunjukkan rasio hambatan (drag reduction) pada bilangan Reynolds yang sama dengan menggunakan interpolasi. Dari hasil percobaan dilihat terjadi pada bilangan Reynolds maksimum yaitu 16000.

Sehingga pada aliran pada pipa kotak 4 x 6 mm dengan variasi konsentrasi CMC haruslah dipertahankan pada bilangan Reynold pada 16000. Dari hasil dari grafik yang ditimbulkan di atas merupakan rasio hambatan (drag reduction) pada bilangan Reynolds yang sama. Dapat diamati bahwa untuk nilai konsentrasi larutan 100 ppm, 200 ppm dan 300 ppm memiliki nilai rasio hambatan berkisar antara 10 % - 32 %.

Pada hasil penelitian carboxymethyl cellulose (CMC) memghasilkan drag reduction yang paling tinggi itu terdapat pada yang memiliki nilai kelarutan yang tinggi. Pada konsentrasi larutan 300 ppm terjadi nilai rasio hambatan (Drag Reduction) tertinggi sebesar 32.68%, pada konsetrasi larutan 200 ppm nilai drag reduction tertinggi sebesar 22.96% dan pada konsetrasi larutan 100 ppm nilai drag reduction tertinggi sebesar 16.22%. Nilai drag reduction pada semua konsentrasi larutan carboxymethyl cellulose (CMC) yang paling tinggi terjadi pada rentang bilangan Reynolds 16000.

Pembahasan

Pipa kotak merupakan suatu hal yang berbeda dengan pipa bulat, dari hasil percobaan yang dilakukan ada banyak hal yang terjadi baik dari kerugian tekanan dan pengurangan effesiensi dari energi tersebut. Pada pipa kotak profil kecepatan yang timbul pada permukaan aliran terdapat olakan (vortex) pada bagian ujung-ujung sisi permukaan pipa kotak. Sehingga aliran olakan (vortex) pada pipa kotak akan mengurangi adanya gaya tangensial yang dihasilkan dan akan mengakibatkan energi yang ditimbulkan pada pipa kotak cenderung lebih besar jika dibandingkan dengan pipa bulat.

Selain itu penambahan aditif yaitu dengan memberikan campuran CMC pada air memberikan dampak yang positif bagi nilai effesiensi itu sendiri. Terlihat pada gambar 8 yang menunjukan bahwa semakin tinggi nilai konsentrasi larutan memberikan dampak terhadap tinggi nya nilai drag reduction itu sendiri.

Kerugian tekanan ini dikurangi sebagai upaya terjadinya effesiensi energi sehingga hal tersebut dapat memberikan dampak positif. Oleh karena itu, penambahan aditif fluida non-newtonian pseudoplastic sangat lah berpengaruh besar dalam menangani kerugian jatuh tekanan yang mengalir dalam sebuah pipa. Pada konsentrasi larutan 300 ppm terjadi nilai rasio hambatan (Drag Reduction) tertinggi sebesar 32.68%, pada konsetrasi larutan 200 ppm nilai drag reduction tertinggi sebesar 22.96% dan pada konsetrasi larutan 100 ppm nilai drag

reduction tertinggi sebesar 16.22%. Nilai drag reduction pada semua konsentrasi larutan carboxymethyl cellulose (CMC) yang paling tinggi terjadi pada rentang bilangan Reynolds

16000.

Kesimpulan

Dari pengujian ini dapat disimpulkan beberapa hal, antara lain:

1. Dari percobaan dapat disimpulkan larutan Carboxymethyl cellulose (CMC) termasuk sebagai fluida Non-Newtonian dengan pendekatan model Pseudoplastic.

2. Fluida dengan campuran Carboxymethyl cellulose (CMC) memiliki nilai koefisien gesek yang lebih rendah daripada air.

3. Penambahan Carboxymethyl cellulose (CMC) pada larutan tersebut bedampak terhadap pengurangan nilai koefisien geseknya sesuai dengan konsentrasi larutan.

4. Pada hasil penelitian Carboxymethyl cellulose (CMC) Drag reduction tertinggi terjadi

pada bilangan Reynolds 16000.

Saran

Dari penelitian ini ada beberapa saran yang dapat penulis sampaikan untuk pengujian selanjutnya, antara lain sebagai berikut:

1. Sebaiknya dipergunakan pompa dengan kapasitas kecil untuk aliran pada mini

channel sehingga diharapkan dapat mendapatkan nilai Reynolds yang rendah.

2. Penggunaan flowmeter sangat diperlukan dalam pengukuran aliran sebagai penunjang untuk nilai keakurasian yang tinggi untuk hasil penelitian.

3. Penggunaan pressure gauge yang presisi sangat diperlukan dalam penilitan yang mengukur tekanan yang cukup rendah.

Daftar Referensi

1. Toms, B. A., 1948, “Some Observations on the Flow of Linear Polymer Solution Through Straight Tubes at Large Reynolds Numbers”, Proc. Int. Conger. Rheol. P. 135, 1948. Scheveningen, Holland.

2. A.Gyr and H.W.Bewersdorff: dragreduction of turbulent flows by a additives.1995 3. White, A. 1966. Turbulent Drag Reduction with Polimer Additives. Journal

Mechanical Engineering Science.8(4).

4. Zhang Y., Schmidt J., Talmon Y. and Zakin J.L., Co – solvent effects on drag reduction, rheological properties and micelle microstructures of cationic surfactants, J. Coll. Inter. Sci., 286, 696 – 709 (2005).

5. Watanabe, K., Yanuar., K Okido, and H Mizunuma, “Drag Reduction in Flow Through Square and Rectangular Ducts with Highly Water-Repellent Walls.” JSME Int. J. Ser. B. 62. p. 3330. 1996.

6. Sodium Carboxymethyl Cellulose, Prepared at the 74th JECFA (2011) and published in FAO JECFA Monographs 11 (2011).

7. Frank M. White. Fluid Mechanics, Fourth Edition. McGraw-Hill.

8. Munson, R Bruce and Young F Donald. 2003. Mekanika Fluida Jilid 1 dan 2, Erlangga.

9. Hercules, AQUALON Sodium Carboxymethylcellulose, Physical and Chemical Properties.

10. Jung Myoung Lee A, John A. Heitmann A, And Joel J. Pawlak, (2006). “Rheology Of Carboxymethyl Cellulose Solutions Treated With Cellulases,” BioResources 2(1), 20-33

11. P.K. Ptasinski, F.T.M. Nieuwstadt, B.H.A.A. Van Den Brule And M.A. Hulsen, “Experiments in Turbulent Pipe Flow with Polymer Additives at Maximum Drag Reduction”. Flow, Turbulence and Combustion 66: 159–182, 2001.

12. Cengel,A Yunus and Turner H Robert. Fundamentals Of Thermal Fluid Sciences.2001.Singapore