BAB III

METODE PENELITIAN

3.1 Umum

Metode yang digunakan pada penelitian ini adalah kajian eksperimental yang

dilakukan di :

1. Laboratorium Beton Fakultas Teknik Departemen Teknik Sipil

Universitas Sumatera Utara meliputi :

a. Pemeriksaan Bahan

b. Perendaman benda uji Curing tetap harus dilakukan mengingat

bata beton ringan meggunakan semen di mana berlaku prinsip

kekuatan beton mencapai 100% pada umur 28 hari.

c. Pengujian kuat tekan bata beton ringan pada umur 3, 7, 14, 21

dan 28 hari. Pengujian ini dilakukan untuk mendapatkan

hubungan antara faktor umur bata beton ringan dengan kuat

tekan bata beton ringan.

d. Pengujian absorpsi bata beton ringan

2. Pabrikan bata beton ringan meliputi :

a. Penyediaan bahan penyusun beton.

b. Perencanaan campuran bata beton ringan (Mix Design).

c. Pembuatan benda uji diagram alir dari proses pembuatan bata

3.2 Bahan Penyusun Beton Ringan

Bahan penyusun beton terdiri dari semen portland, agregat halus, foaming

agent dan air. Sering pula ditambah bahan campuran tambahan yang sangat bervariasi

untuk mendapatkan sifat-sifat beton ringan yang diinginkan. Biasanya perbandingan

campuran yang digunakan adalah perbandingan jumlah bahan penyusun beton yang

lebih ekonomis dan efektif.

3.2.1 Semen Portland

Semen Portland yang dipakai untuk struktur harus mempunyai kualitas

tertentu yang telah ditetapkan agar dapat berfungsi secara efektif.

Sifat-sifat fisik semen yaitu :

1. Kehalusan Butir

Kehalusan semen mempengaruhi waktu pengerasan pada semen.

Secara umum, semen berbutir halus meningkatkan kohesi pada beton segar

dan dapat mengurangi bleeding (kelebihan air yang bersama dengan semen

bergerak ke permukaan adukan beton segar), akan tetapi menambah

kecendrungan beton untuk menyusut lebih banyak dan mempermudah

terjadinya retak susut.

2. Waktu ikatan

Waktu ikatan adalah waktu yang dibutuhkan untuk mencapai satu

tahap dimana pasta semen cukup kaku untuk menahan tekanan. Waktu

tersebut terhitung sejak air tercampur dengan semen. Waktu dari

pencampuran semen dengan air sampai saat kehilangan sifat

keplastisannya disebut waktu ikat awal, dan pada waktu sampai pastanya

menjadi massa yang keras disebut waktu ikat akhir. Pada semen portrland

biasanya batasan waktu ikaran semen adalah :

• Waktu ikat awal > 60 menit.

• Waktu ikat akhir > 480 menit.

Waktu ikatan awal yang cukup awal diperlukan untuk pekerjaan

beton,yaitu waktu transportasi, penuangan, pemadatan, dan perataan

3. Panas hidrasi

Silikat dan aluminat pada semen bereaksi dengan air menjadi

media perekat yang memadat lalu membentuk massa yang keras. Reaksi

membentuk media perekat ini disebut hidrasi.

4. Pengembangan volume (lechathelier)

Pengembangan semen dapat menyebabkan kerusakan dari suatu

beon, karena itu pengembangan beton dibatasi sebesar ± 0,8 %. Akibat

perbesaran volume tersebut , ruang antar partikel terdesak dan akan timnul

retak – retak. Semen yang dipakai dalam penelitian ini adalah semen tipe I

yang diproduksi oleh PT. SEMEN PADANG dalam kemasan 1 sak 50 kg.

3.2.2 Agregat Halus

a. Tujuan Percobaan

Mengetahui tingkat kandungan bahan organik dalam agregat halus.

b. Peralatan

1) Botol gelas tembus pandang dengan penutup karet kapasitas 350

ml.

2) Gelas ukur kapasitas 1000 ml.

3) Timbangan.

4) Mistar.

5) Standar warna Gardner.

6) Sendok pengaduk.

7) Sampel splitter

c. Bahan

1) Pasir dan Bottom Ash kering oven lolos ayakan Ø 4,75 mm.

2) NaOH padat.

3) Air

d. Prosedur Percobaan

1) Sediakan pasir secukupnya dengan menggunakan sampel splitter

sehingga terbagi seperempat bagian;

2) Sampel dimasukkan ke dalam botol gelas setinggi ± 3 cm dari

3) Sediakan larutan NaOH 3% dengan cara mencampur 12 gram

kristal NaOH kedalam 388 ml air menggunakan gelas ukur.

Aduk hingga kristal NaOH larut;

4) Masukkan larutan tersebut sampai tinggi larutan ± 2 cm dari

permukaan pasir (tinggi pasir + larutan = 5 cm);

5) Larutan diaduk menggunakan sendok pengaduk selama 7 menit;

6) Botol gelas ditutup rapat menggunakan penutup karet dan

diguncang-guncang pada arah mendatar selama 8 menit;

7) Campuran didiamkan selama 24 jam;

8) Bandingkan perubahan warna yang terjadi setelah 24 jam

dengan standar warna Gardner.

e. Rumus/Standar

Pengelompokkan standar warna Gardner adalah sebagai berikut:

1) Standar warna no. 1: berwarna bening/jernih.

2) Standar warna no. 2: berwarna kuning muda.

3) Standar warna no. 3: berwarna kuning tua.

4) Standar warna no. 4: berwarna kuning kecoklatan.

5) Standar warna no. 5: berwarna coklat

Perubahan warna yang diperbolehkan menurut standar warna Gardner adalah

standar warna no. 3. Jika perubahan warna yang terjadi melebihi standar warna no. 3

maka, pasir tersebut mengandung bahan organik yang banyak dan harus dicuci dengan

larutan NaOH 3% kemudian bersihkan dengan air.

f. Hasil Percobaan

Warna material pasir adalah kuning muda (Standar no. 2)

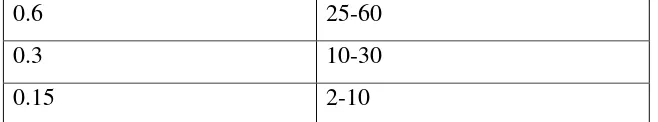

Ukuran Lubang Ayakan (mm) Persentase Lolos Kumulatif (%)

9.5 100

4.75 95-100

2.36 80-100

0.6 25-60

0.3 10-30

0.15 2-10

Tabel 3.1 Susunan Besar Butiran Agregat Halus (ASTM, 1991) 3.2.3 Air

Air merupakan salah satu bahan yang dibutuhkan untuk campuran beton untuk

mendukung reaksi kimia dengan semen. Air yang mengandung senyawa garam,

minyak, bahan-bahan kimia lainnya dapat mengubah sifat semen. Dalam pembuatan

bata beton ringan, air berfungsi untuk melunakkan campuran agar bersifat plastis, air

yang terlalu banyak akan menyebabakan banyaknya gelembung udara setelah proses

hidrasi selesai, sedangkan air yang terlalu sedikit akan menyebabkan tidak selesainya

proses hidrasi sehingga mengakibatkan penurunan kekuatan bata beton tersebut.

Dalam penelitian ini air yang dipakai adalah berasal dari PDAM Tirtanadi, di PT.

Solid House Indonesia.

3.2.4 Abu Batu

Abu batu yang digunakan dalam penelitian ini adalah Abu batu yang dihasilkan

dari pabrik AMP yang sudah melalui proses crushing pada mesin stone crusher,

dimana Abu Batu yang digunakan adalah Abu Batu yang lolos saringan No.200 dan

tertahan di pan. Abu Batu ini memiliki berat jenis sebesar 2666 kg/m3 ..

Prosesedur percobaan berat jenis (specific gravity)

No. Percobaan I II

No. Piknometer 1 2

A Berat Piknometer (W1) 33,61 25,92

B Berar Piknometer + Tanah (W2) 65,52 52,91

C Berat Tanah (W2-W1) 28,91 26,99

D Berat Piknometer+Tanah+Air (W3) 101,21 92,45

E Berat Piknometer+Air sebelum

koreksi (W4)

83,19 75,58

F Temprature (ToC) 27 27

H Berat Piknometer+Air sebelum

koreksi (W4,)

83,15 75,54

I Isi Tanah (W2-W1+W4-W3) 10,85 10,12

Berat jenis 2,6649 2,6670

Berat jenis rata rata 2,6660

Alasan penggunan abu batu yang lolos saringan No.200 untuk dapat

mengisisi atau menjadi filler pada bata beton ringan yang bertujuan dapat

meningkatkan mutu dari beton

3.2.5 Foaming Agent

Foaming Agent pada saaat dicampur dengan kalsium hidroksida yang ada di

dalam pasir dan air akan beraksi sehingga membentuk hidrogen. Gas hidrogen ini

membentuk gelembung-gelembung udara di dalam campuran beton tadi.

Gelembung-gelembung udara ini menjadikan volumenya menjadi dua kali lebih besar dari volume

semula. Di akhir proses pengembangan atau pembusaan, hidrogen akan terlepas ke

atmosfir dan langsung digantikan oleh udara. Ronggarongga tersebutlah yang

membuat bata beton menjadi ringan. Dalam pembuatan foam membutuhkan 28 ml

foam dalam 1 liter air

Proses pembuatan foaming agent adalah sebagai berikut:

1. Persiapkan alat dan bahan.

2. Timbang dan ukur air dan foam sesuai rencana.

3. Masukan foam terlebih dahulu kedalam wadah.

4. Masukan air kedalam wadah.

5. Aduk menggunakan alat bor modifakasi selama 1 menit.

6. Ambil foam kedalam gelas ukur dan timbang

7. Hasil timbangan tersebut harus diantara 70-90 gram

8. Jika belum proses pengadukan dilakukan kembali hingga didapat berat

3.3 Perencanaan Campuran Bata Beton Ringan

Sampai saat ini, tidak ada pengaturan mix design yang baku untuk proses

pembuatan bata beton ringan. Hal ini disebabkan densitas dari bata beton yang

dihasilkan sangat bergantung kepada foaming agent untuk menghasilkan pori-pori

pada bata beton ringan tersebut. Pada eksperimen ini, penulis membuat eksperimen

dengan mengacu kepada hasil eksperimen Kausal Kishore, seorang material engineers

yang berasal dari Jepang.

Berikut adalah hasil penelitiannya :

Perbandingan Semen : Pasir yang digunakan berkisar 1 : 1.9 hingga 1 : 2.2 dengan

FAS bervariasi dari 0.40, 0.45, 0.50, dan 0.55. Pada eksperimen ini, perbandingan

semen : pasir yang digunakan adalah 1 : 2 dengan FAS sebesar 0.55 dan densitas bata

beton ringan yang dihasilkan berkisar antara <1900 kg/m3 serta mempunyai kekuatan

tekan minimal serta mempunyai kekuatan tekan minimal sebesar 3 Mpa. Dan

berdasarkan SNI 3-0349-1989 yang mempunyai kuat tekan minimal sebesae 2 Mpa

untuk mutu IV

Mutu Kuat tekan minimum (Mpa)

I 9,7

II 6,7

III 3,7

IV 2

3.4 Penyediaan Bahan Penyusun Bata Beton Ringan

Setelah dilakukan pemeriksaan karakteristik terhadap bahan pembuatan beton

seperti pasir, semen dan bahan tambahan yang akan digunakan untuk mendapatkan

Brick type Cube strengt (Mpa) Crumbling coefficient

Slurried and twice burnt brick 10-12 0.23-0.3

High-strengt brick 8-10 0.50-0.6

mutu material yang baik sesuai dengan persyaratan yang ada. Kemudiaan bahan

tersebut ditempatkan di ruangan tertutup, hal ini untuk menghindari pengaruh cuaca

luar yang dapat merusak bahan ataupun mengakibatkan perbedaan kualitas bahan.

Sehari sebelum dilakukan pengecoran benda uji bahan yang telah dipersiapkan

tersebut ditimbang berapa beratnya sesuai dengan variasi campuran yang ada dan

diletakkan dalam wadah yang terpisah untuk mempermudah pelaksanaan pengecoran

yang dilakukan.

3.5 Pembuatan Benda Uji

Pembuatan benda uji terdiri dari 3variasi campuran dan 1 komposisi campuran

sebagai perbandingan antara variasi yang ada.yaitu:

Variasi Semen Pasir Abu Batu

1 1 2 0

2 1 1,8 0.2

3 1 1,7 0.3

4 1 1,6 0,4

Setelah semua bahan dan alat sudah dipersiapkan dan sudah dibersihkan,

hidupkan mixer (mesin molen) dengan memasukan pasir terlebih dahulu setelah itu

masukan Abu Batu dan masukan semen dan biarkan beberapa saat. Kemudian

dilakukan pembuatan Foaming Agent, setelah Foaming Agent siap untuk digunakan

masukan air kedalam mesin molen. Setelah mortar sudah tercampur rata masukan

Foaming Agent kedalam campuran mortar secara perlahan kemudian ambil campuran

bata beton ringan tersebut dan masukan kedalam gelas ukur 1L dan timbang hingga

mendapatkan berat jenis yang diinginkan, jika belum tambahkan kembali Foaming

agent.

Adukan yang sudah tercampur rata, dituangkan kedalam cetakan yang sudah

dilapisi oli pada dinding bagian dalamnya. Pindahkan cetakan ketempat yang terhindar

dari sinar matahari. Setelah berumur 24 jam cetakan sudah boleh dibuka dan beton

ditandai menggunakan spido kemudian beton dipisahkan menjadi 2 bagian yaitu yang

3.6 Pengujian Sampel

Pengujian yang dilakukan adalah pengujian kuat tekan beton, berat jenis dan

absorpsi bata beton ringan.

3.6.1 Pengujian Kuat Tekan Bata Beton Ringan

Pengujian dilakukan pada umur beton 3, 7,14, 21 dan 28 hari untuk tiap variasi

beton sebanyak 5 buah. Sehari sebelum pengujian sesuai umur rencana, silinder beton

dikeluarkan dari bak perendaman. Sebelum dilakukan uji kuat tekan, benda uji

ditimbang beratnya. Pengujian kuat tekan beton dilakukan dengan menggunakan

mesin kompres elektrik berkapasitas 200 ton yang digerakkan secara elektrik.

�′� =��

Dimana : f’c = Gaya tekan (kg/cm2)

P = Beban tekan (kN)

A = luas bidang permukaan (cm2)

3.6.2 Pengujian Absorpsi Bata Beton Ringan

Absorpsi Bata Beton Ringan dapat dihitung dengan rumus :

� =��−���� � %

Dengan : A = Absorbsi (%)

Mb = Berat benda uji dalam keadaan jenuh air (gram)

BAB IV

membandingkannya dengan kekuatan tekan bata beton ringan tanpa menggunakan

Abu Batu.

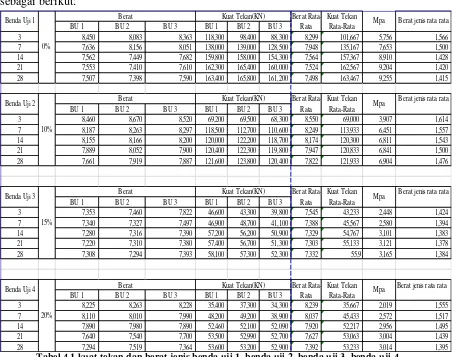

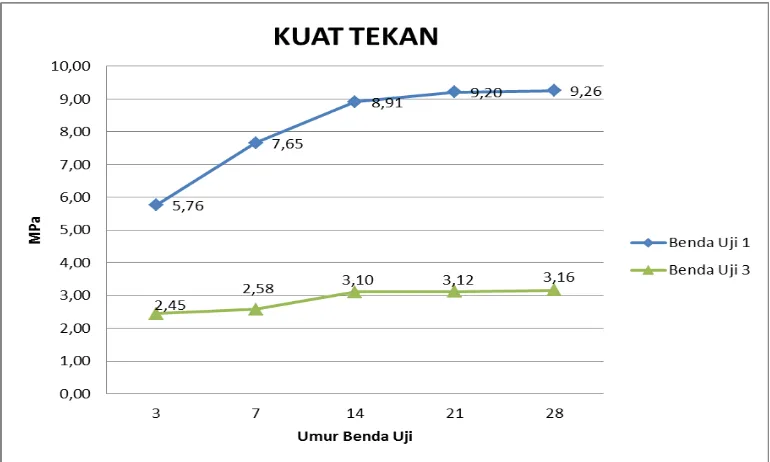

Dari hasil yang terdapat pada tabel diatas menunjukan bahwa penggunaan Abu

Batu dalam campuran batu bata beton ringan menunjukan hasil yang significant dalam

hal kuat tekan.

Adapun hasil pengujian kuat tekan pada batu bata ringan dalam penelitian ini

sebagai berikut:

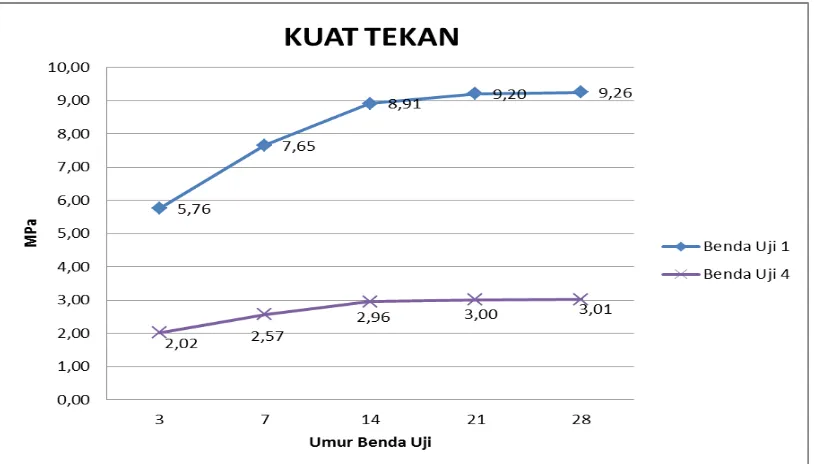

Grafik 4.1 kuat tekan dan berat jenis benda uji 1 dan benda uji 2, benda uji 3, benda uji 4

Dimana dari tabel atas didapatkan hasil bahwa dengan penambahan Abu Batu

dalam persen yang semakin besar akan menurunkan mutu batu bata ringan secara

significant, seperti penambahan Abu batu sebesar 10% dari jumlah pasir yang

digunakan.

Grafik 4.2 Nilai kuat tekan variasi 1, variasi 2

Pada tabel 4.2 diatas menunjukan penurunan kuat tekan dari benda uji 1 dan

benda uji 2 yang siginificant. Peninjauan kuat tekan untuk dibandingkan pada umur 28

hari, dikarenakan pada umur 28 hari kenaikan kuat tekan beton sudah tidak terlalu

significant lagi. Sehingga didapat jumlah penurunan dari benda uji 1 dan benda uji 2

sebesar 25,4%

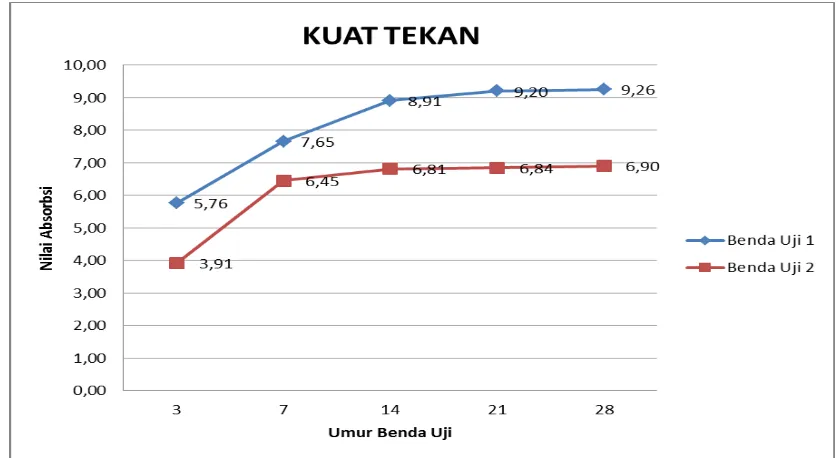

Tabel 4.3 kuat tekan dan berat jenis benda uji 1 dan benda uji 3 BU 1 BU 2 BU 3 BU 1 BU 2 BU 3

3 8,450 8,083 8,363 118,300 98,400 88,300 8,299 101,667 5,756 1,566 7 7,636 8,156 8,051 138,000 139,000 128,500 7,948 135,167 7,653 1,500 14 7,562 7,449 7,682 159,800 158,000 154,300 7,564 157,367 8,910 1,428 21 7,553 7,410 7,610 162,300 165,400 160,000 7,524 162,567 9,204 1,420 28 7,507 7,398 7,590 163,400 165,800 161,200 7,498 163,467 9,255 1,415

BU 1 BU 2 BU 3 BU 1 BU 2 BU 3

3 7,353 7,460 7,822 46,600 43,300 39,800 7,545 43,233 2,448 1,424 7 7,340 7,327 7,497 46,900 48,700 41,100 7,388 45,567 2,580 1,394 14 7,280 7,316 7,390 57,200 56,200 50,900 7,329 54,767 3,101 1,383 21 7,220 7,310 7,380 57,400 56,700 51,300 7,303 55,133 3,121 1,378 28 7,308 7,294 7,393 58,100 57,300 52,300 7,332 55,9 3,165 1,384 Mpa Berat jenis rata rata

Benda Uji 3

15%

Berat Kuat Tekan(KN) Berat Rata-Rata

Kuat Tekan Rata-Rata Mpa

Berat jenis rata rata Benda Uji 1

0%

Berat Kuat Tekan(KN) Berat Rata-Rata

Grafik 4.2 Nilai Kuat Tekan variasi 1, variasi 3

Pada tabel 4.3 diatas menunjukan penurunan kuat tekan dari benda uji 1 dan

benda uji 3 yang juga significant, terhadap 28 hari. Sehingga didapat jumlah

penurunan dari benda uji 1 dan benda uji 3 sebesar 65,8%

Tabel 4.4 kuat tekan dan berat jenis benda uji 1 dan benda uji 4 BU 1 BU 2 BU 3 BU 1 BU 2 BU 3

3 8,450 8,083 8,363 118,300 98,400 88,300 8,299 101,667 5,756 1,566 7 7,636 8,156 8,051 138,000 139,000 128,500 7,948 135,167 7,653 1,500 14 7,562 7,449 7,682 159,800 158,000 154,300 7,564 157,367 8,910 1,428 21 7,553 7,410 7,610 162,300 165,400 160,000 7,524 162,567 9,204 1,420 28 7,507 7,398 7,590 163,400 165,800 161,200 7,498 163,467 9,255 1,415

BU 1 BU 2 BU 3 BU 1 BU 2 BU 3

3 8,225 8,263 8,228 35,400 37,300 34,300 8,239 35,667 2,019 1,555 7 8,110 8,010 7,990 48,200 49,200 38,900 8,037 45,433 2,572 1,517 14 7,890 7,980 7,890 52,460 52,100 52,090 7,920 52,217 2,956 1,495 21 7,640 7,540 7,700 53,500 52,990 52,700 7,627 53,063 3,004 1,439 28 7,294 7,519 7,364 53,600 53,200 52,900 7,392 53,233 3,014 1,395 Mpa Berat jenis rata rata

Benda Uji 4

20%

Berat Kuat Tekan(KN) Berat Rata-Rata

Kuat Tekan Rata-Rata Mpa

Berat jenis rata rata Benda Uji 1

0%

Berat Kuat Tekan(KN) Berat Rata-Rata

Grafik 4.2 Nilai Kuat Tekan variasi 1dan variasi 4

Pada tabel 4.4 diatas menunjukan penurunan kuat tekan dari benda uji 1 dan

benda uji 4 yang juga significant, terhadap 28 hari. Sehingga didapat jumlah

penurunan dari benda uji 1 dan benda uji 4 sebesar 67,4%

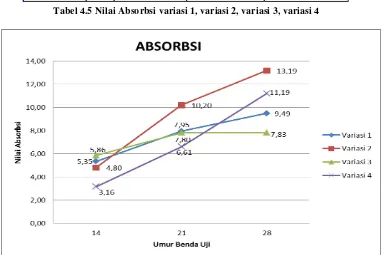

4.1.2 Pengujian Absorbsi

Pengujian Absorbsi pada penelitian bata beton ringan dilakukan pada umur 14,

21, dan 28 hari. Pengujian nilai Absorbsi tidak dlakukan pada umur 3 dan 7 hari

dikarenakan bata beton ringan dalam penelitian ini dapat menurunkan mutu dari beton

tersebut. Pebgujian Absorbsi pada penelitian ini bertujuan untuk mengetahui nilai daya

serap dari bata beton ringan terhadap air. Dimana nilai Absorbsi semakin besar maka

terdapat banyak rongga dalam bata beton ringan tersebut, yang besar kecilnya nilai

Adapun hasil dari pengujian nilai Absorbsi pada penelitian ini adalah sebagai

berikut:

Tabel 4.5 Nilai Absorbsi variasi 1, variasi 2, variasi 3, variasi 4

Grafik 4.5 Nilai Absorbsi variasi 1, variasi 2, variasi 3, variasi 4

14 7,682 8,0930 5,3502 21 7,610 8,2150 7,9501 28 7,590 8,3100 9,4862

14 8,200 8,5940 4,8049 21 7,900 8,7060 10,2025 28 7,887 8,9270 13,1863

14 7,390 7,8230 5,8593 21 7,380 7,9560 7,8049 28 7,393 7,9720 7,8317

14 7,890 8,1390 3,1559 21 7,700 8,2090 6,6104 28 7,364 8,1880 11,1896

0%

Variasi 1 Berat kering(Kg)Berat Basah (Kg) Nilai Absorbsi (%)

Variasi 2

Variasi 3

Variasi 4

Berat kering(Kg)

Berat kering(Kg)

Berat kering(Kg) Nilai Absorbsi (%) Nilai Absorbsi (%) Nilai Absorbsi (%)

10%

15%

20%

Berat Basah (Kg)

Berat Basah (Kg)

Dari hasil pengujian nilai Absorbsi pada penelitian ini menunjukan nilai

Absorbsi variasi yang menggunakan Abu Batu semakin besar yang menunjukan hasil

bahwa penggunaan Abu Batu dapat meningkatkan nilai Absorbsi pada bata beton

ringan

Tabel 4.6 Nilai Absorbsi variasi 1, variasi 2

Grafik 4.6 Nilai Absorbsi variasi 1 dan variasi 2

14 7,682 8,0930 5,3502

21 7,610 8,2150 7,9501

28 7,590 8,3100 9,4862

14 8,200 8,5940 4,8049

21 7,900 8,7060 10,2025

28 7,887 8,9270 13,1863

Variasi 1

0%

Berat kering(Kg) Berat Basah (Kg) Nilai Absorbsi (%)

Variasi 2

10%

Berat kering(Kg) Berat Basah (Kg) Nilai Absorbsi (%)

Dari hasil pengujian Nilai Absorbsi pada umur 28 hari dalam penelitian ini

menunjukan nilai Absorbsi dari variasi 1 dan varisi 2 menunjukan peningkatan nilai

Absorbsi sebesar 39,005 %

Tabel 4.7 Nilai Absorbsi variasi 1, variasi 3

Grafik 4.7 Nilai Absorbsi variasi 1 dan variasi 3

14 7,682 8,0930 5,3502

21 7,610 8,2150 7,9501

28 7,590 8,3100 9,4862

14 7,390 7,8230 5,8593

21 7,380 7,9560 7,8049

28 7,393 7,9720 7,8317

Variasi 1

0%

Berat kering(Kg) Berat Basah (Kg) Nilai Absorbsi (%)

Variasi 3

15%

Dari hasil pengujian Nilai Absorbsi pada umur 28 hari dalam penelitian ini

menunjukan nilai Absorbsi dari variasi 1 dan varisi 3 menunjukan penurunan nilai

Absorbsi sebesar 17,441 %

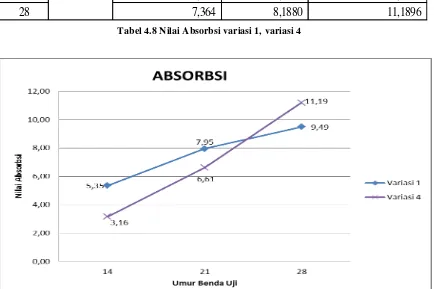

Tabel 4.8 Nilai Absorbsi variasi 1, variasi 4

Grafik 4.8 Nilai Absorbsi variasi 1, variasi 4

Dari hasil pengujian Nilai Absorbsi pada umur 28 hari dalam penelitian ini

menunjukan nilai Absorbsi dari variasi 1 dan varisi 2 menunjukan peningkatan nilai

Absorbsi sebesar 17,956 %

4.2 Diskuisi

Foaming Agent dalam pembuatan bata beton ringan ini sangat berperan

14 7,682 8,0930 5,3502

21 7,610 8,2150 7,9501

28 7,590 8,3100 9,4862

14 7,890 8,1390 3,1559

21 7,700 8,2090 6,6104

28 7,364 8,1880 11,1896

Variasi 1

0%

Berat kering(Kg) Berat Basah (Kg) Nilai Absorbsi (%)

Variasi 4

20%

tekan dari bata beton ringan. Sehingga semakin banyak penggunaan Foaming agent dalam campuran bata beton ringan akan menurunkan kuat tekan bata beton ringan yang dibuat

Dalam percobaan ini didapatkan hasil bahwa penggunaan Abu Batu semakin besar akan menurunkan mutu dari batu bata beton ringan ini semakin turun hal bisa terjadi dikarenakan Abu Batu yang digunakan pada eksperimen ini memiliki berat

jenis sebesar 2666 kg/m3 yang berarti semakin banyak penggunaanya dalam campuran

suatu variasi akan meinggkatkan berat jenis dari variasi tersebut sehingga dalam praktik pembuatannya akan menggunakan Foaming agent yang semakin banyak untuk tetap mendapatkan berat jenis yang direncakan

Sebelum percobaan ini berlangsung dilakukan trial sebanyak 3 kali yaitu:

1. Trial I dilakukan pada tanggal 5 november 2016

Dengan menggunakan mix design:

SEMEN PASIR AIR ABU BATU

1 3 0,75 0

Tabel 4.9 Trial Mix Design 1

Dan dalam trial ini, pembuatan Foaming Agent menggunakan perbandingan 1:40 terhadap volume air yang digunakan dan dibentuk menggunakan foam generator berupa bor yang dimodifakasi mata bornya hingga mendapatkan density foam sebesar 80 gr/L, dimana interval density yang baik adalah 70-90 gr/L

Hasil pengujian benda uji trial mix 1 (umur 7 hari)

SAMPEL BERAT (KG) KUAT TEKAN

KN Mpa

SAMPEL 1 7,9 80 5,456

SAMPEL 2 8,1 77,5 5,2855

2. Trial II dilakukan pada tanggal 12 november 2016

Dengan menggunakan mix design :

SEMEN PASIR AIR ABU BATU

1 3 0,75 0

Tabel 4.11 Trial Mix Design 2

Dan dalam trial ini, pembuatan Foaming Agent menggunakan perbandingan 1:40 terhadap volume air yang digunakan dan dibentuk menggunakan foam generator yang dipinjamkan oleh salah satu alumni Teknik Sipil USU tetapi dikarenakan sampel

yang dibuat tidak banyak sehingga proses pembuatan foaming agent tidak sempurna

dan tidak mencapai density rencana yaitu sebesar 50 gr/L.

Hasil pengujian benda uji trial mix 2 (umur 7 hari)

SAMPEL BERAT (KG) KUAT TEKAN

KN Mpa

SAMPEL 1 8,2 63,5 4,3307

SAMPEL 2 8,0 65 4,433

Tabel 4.12 Hasil Trial Mix Design 2

3. Trial III dilakukan pada tanggal 26 november 2016

Dengan menggunakan mix design :

SEMEN PASIR AIR ABU BATU

1 2 0,75 0

SEMEN PASIR AIR ABU BATU

1 1.8 0,75 0.2

Tabel 4.13 Trial Mix Design 3

SAMPEL BERAT (KG) KUAT TEKAN

KN MPa

SAMPEL tanpa Abu Batu 7,4 95,4 6,5062

SAMPEL BERAT (KG) KUAT TEKAN

KN MPa

SAMPEL dengan Abu Batu 7,6 61,5 4,1943

Tabel 4.14 Hasil Trial Mix Design 1

4.3 Biaya pembuatan Bata Beton Ringan Type CLC (Cellular Lightweight Concrete)

Dalam pembuatan 1M3 Bata Beton Ringan ini memiliki Mix Design sebagai berikut:

No Semen (Kg) Pasir (Kg) Abu Batu (Kg) Air (L) Foaming Agent (L)

1 471,875 878,75 0 96,663 1,352

2 471,875 790,875 87,875 96,663 1,352

3 471,875 746,9375 131,8125 96,663 1,352

4 471,875 703 175,75 96,663 1,352

Tabel 4.15 Mix Design

Tabel daftar harga satuan bahan penyusun pembuatan Bata Beton Ringan Type CLC menurut DAFTAR HARGA UPAH DAN BAHAN DINAS PERUMAHAN DAN PEMUKIMAN KOTA MEDAN

2016 adalah sebagai berikut

No Bahan Penyusun Satuan Harga Satuan (Rp)

1 Semen Portland 40 Kg Zak 61.000

2 Semen portland Kg 1525

3 Pasir M3 125.000

4 Air L 3000

5 Abu Batu M3 150.00

6 Foaming Agent BASF L 40.000

Tabel 4.16 Harga Satuan Material Yang Digunakan

Biaya yang dikeluarkan untuk pembuat 1M3 untuk variasi yang pertama adalah

sebagai berikut

No Bahan Penyusun Berat Harga Satuan (Rp) Biaya (Rp)

1 Semen 471,875 Kg 1.525 719.609,375

2 Pasir 878,75 Kg 50,6 44.464,75

3 Abu Batu 0 57 0

4 Air 96,663 L 3.000 289.989

5 Foaming Agent BASF 1.352 L 40.000 54.080

Biaya Total 1.108.143,12

Biaya yang dikeluarkan untuk pembuat 1M3 untuk variasi yang Kedua adalah sebagai

berikut

No Bahan Penyusun Berat Harga Satuan (Rp) Biaya (Rp)

1 Semen 471,875 Kg 1525 719.609,375

2 Pasir 790,875 Kg 50,6 40.018,275

3 Abu Batu 87,875 Kg 57 5.008,875

4 Air 96,663 L 3.000 289.989

5 Foaming Agent BASF 1.352 L 40.000 54.080

Biaya Total 1.108.705,52

Tabel 4.18 Biaya Produksi 1M3 Variasi 2

Biaya yang dikeluarkan untuk pembuat 1M3 untuk variasi yang Ketiga adalah sebagai

berikut

No Bahan Penyusun Berat Harga Satuan (Rp) Biaya (Rp)

1 Semen 471,875 Kg 1525 719.609,375

2 Pasir 746,9375 Kg 50,6 37.795,0375

3 Abu Batu 131,8125 Kg 57 7.513,3125

4 Air 96,663 L 3.000 289.989

5 Foaming Agent BASF 1.352 L 40.000 54.080

Biaya Total 1.108.986

Tabel 4.19 Biaya Produksi 1M3 Variasi 3

Biaya yang dikeluarkan untuk pembuat 1M3 untuk variasi yang Keempat adalah

sebagai berikut

No Bahan Penyusun Berat Harga Satuan (Rp) Biaya (Rp)

1 Semen 471,875 Kg 1525 719.609,375

2 Pasir 703 Kg 50,6 35.571,8

3 Abu Batu 175,75 Kg 57 10.017,75

4 Air 96,663 L 3.000 289.989

5 Foaming Agent BASF 1.352 L 40.000 54.080

Biaya Total 1.109.267,92

Tabel 4.20 Biaya Produksi 1M3 Variasi 4

Harga Rata rata pembuatan Bata Beton Ringan Type CLC dengan 4 Variasi diatas

4.4 Perbandingan Harga dan Berat jenis antara bata beton ringan Type CLC dengan campuran Abu Batu, Batu Bata Merah Konvensional, Dan Bata Beton Ringan Type AAC Grand Elephant dalam 1M3

No Daftar Bata CLC Bata Merah Bata AAC

1 Harga

(Rp)

1.108.775,64 600.000 620.000

2 Berat

Jenis

Kg/m3

1450 1700 595

Tabel 4.21 Perbandingan Harga dan Berat jenis

Dari data Harga dan Berat jenis diatas didapatkan hasil bahwa Bata CLC paling mahal dari antara Bata Merah dan Bata AAC akan tetapi bata CLC meiliki keuntungan memiliki berat jenis yang lebih kecil dari Bata merah

Akan tetapi bata CLC ini lebih murah alat pembuatannya sangat sederhana dibandingkan bata AAC teutama pada bagian pengembang, Dimana alat pengembang untuk beton CLC yang dimodidikasi seharga Rp 750.000 sementara pada Bata AAC

peralatan yang digunakan sudah sangat spersifik dengan harga alat yang sangat mahal.

Sehingga untuk industri menengah kebawah sangat memungkinkan memproduksi bata

BAB V

KESIMPULAN DAN SARAN 5.1 Kesimpulan

a) Penggunaan abu batu sebagai subtitusi pasir pada bata beton ringan

dapat menurunkan mutu bata beton ringan.

b) Penggunaan abu batu hingga 15% dari jumlah pasir masih dalam batas

aman penggunaan.

c) Proses curing sebaiknya dilakukan ketika bata beton ringan berumur 7

hari.

d) Mutu bata beton ringan sangat bergantung dari foaming agent yang

digunakan.

e) Sampel yang sudah dikeluarkan dari cetakan sebisa mungkin disimpan

diruangan yang terhindar dari sinar matahari

f) Biaya produksi Bata Beton Ringan Type CLC ini paling mahal

diantara Bata merah dan Bata Beton Ringan Type AAC Grand

Elephant g)

5.2 Saran

a) Pembuatan foaming dari eksperimen ini menggunakan bor yang sudah

dimodifikasi untuk menyerupai foam generator, sebaiknya dalam percobaan berikutnya menggunakan foam generator yang sudah terstandarisasi.

b) Dalam pemilihhan foaming agent diharapkan menggunakan foaming