RANCANG BANGUN

DYNAMOMETER

TIPE REM CAKERAM

SKRIPSI

AHMAD SYARIFUDDIN HASIBUAN

F14060986

DEPARTEMEN TEKNIK PERTANIAN

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

2011

DESIGN AND CONSTRUCTION OF DYNAMOMETER TYPE DISC BRAKE

Ahmad S Hasibuan

Department of Agricultural Engineering, Faculty of Agricultural Technology, Bogor Agricultural University, IPB Darmaga Campus, PO BOX 220, Bogor, West Java, Indonesia.

Phone 62 856 94105199, e-mail : [email protected]

ABSTRACT

In making dynamometer to become simple, inexpensive, easily without losing the aspect of technology by using vehicle components which are easily found in the market and also has affordable price, we can possibly using the disc brake.The method which is used in this research is the method that commonly based on the functional design approach and the structural design approach. In structural design approach, it was carried out by making the braking systems and a framework dynamometer system that is equipped with a cradle for the engine to be tested. In functional design approach, that’s transmission of power using chain and sprocket. It can be able to reduce the dynamometer rotation. The braking system is used to give the load on the machine that will be measured for the torsion and maximum power.

The test results showed that the type of dynamometer that using disc brake reveals the differences in maximum power and maximum torsion between diesel and neutralist of nyamplung oil. The maximum power using diesel is 6.01 kW with maximum torsion of 43.8 Nm. Eventhough the engine with nyamplung oil has the maximum power 5.05 kW with maximum torsion of 37.5 Nm. It shows that measurement type of dynamometer that using disc brake has not get the maximal achievement, because the engine capacity or the power machine that measured is greater than the disc brake capability. This type can measure the engine with maximum power of 5.85 kW while the engine has a maximum power 6.3 kW. Some modifications have to be made to make a perfect dynamometer typed disc brake.

Ahmad S Hasibuan. F14060986. Rancang Bangun Dynamometer Tipe Rem Cakram. Di bawah bimbingan Desrial. 2011

RINGKASAN

Sebuah dynamometer atau "dyno" adalah suatu alat untuk mengukur gaya,momen gaya, (torsi), atau kekuasaan. Harga satu unit dynamometer yang ada di pasaran mempunyai harga yang relatif mahal dan jenis yang terbatas, akan tetapi mempunyai kemampuan pengukuran yang tinggi. Jenis yang banyak beredar di pasaran biasanya jenis dynamometer elektrostatik dan dynamometer Eddy Current. Kemungkinan dalam pembuatan dynamometer yang sederhana, murah, dan mudah tanpa menghilangkan aspek teknologi dengan jalan menggunakan komponen-komponen kendaraan yang mudah didapat di pasaran serta terjangkau harganya yaitu rem cakram.

Metode yang digunakan dalam penelitian ini adalah metode pendekatan rancangan secara umum yaitu berdasarkan pendekatan rancangan fungsional dan pendekatan rancangan struktural. Dalam desain struktural dilaksanakan dengan membuat sistem pengereman, sistem suatu rangka dynamometer yang dilengkapi dengan dudukan untuk mesin yang akan diuji torsi dan dayanya. Untuk desain fungsional, yang dilakukan adalah peyaluran daya menggunakan rantai dan sproket untuk memperkecil putaran yang sampai pada dynamometer serta sistem pengereman yang berfungsi untuk memberi beban pada mesin yang akan diukur torsi dan daya maksimumnya.

Dari hasil pengujian kinerja yang telah dilakukan, dengan dynamometer tipe rem cakeram ini perbedaan daya maksimal dan torsi maksimal antara bahan bakar solar dan minyak nyamplung netralis mengalami penurunan daya sebesar 19,4% dan torsi sebesar 17%. Daya maksimal

menggunakan bahan bakar solar adalah 6,01 kW dengan torsi maksimal 43,8 Nm. Sedangkan untuk mesin dengan bahan bakar minyak nyamplung mempunyai daya maksimum sebesar 5.05 kW dengan torsi maksimal sebesar 37,5 Nm.

Hal ini menunjukkan bahwa pengukuran dengan menggunakan dynamometer tipe rem cakeram ini belumlah maksimal karena kapasitas mesin atau daya mesin yang diukur lebih besar dari

kemampuan rem cakeram, dynamometer rem cakeram ini dapat mengukur mesin dengan daya maksimal 5,85 kW sedangkan mesin yang diuji mempunyai daya maksimal 6,3 kW.

PERNYATAAN MENGENAI SKRIPSI DAN SUMBER INFORMASI

Saya menyatakan dengan sebenar-benarnya bahwa skripsi dengan judul Rancang Bangun

Dynamometer Tipe Rem Cakeram adalah hasil karya saya sendiri dengan arahan Dosen

Pembimbing Akademik, dan belum diajukan dalam bentuk apapun pada perguruan tinggi manapun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Bogor, Januari 2011 Yang membuat pernyataan

Ahmad S Hasibuan F14060986

RIWAYAT HIDUP

Penulis dilahirkan di Sibuhuan, Medan pada tanggal 09 Oktober 1988, putra ketiga dari 6 bersaudara dari pasangan Bapak Afder Sayuti Hasibuan dan Ibu Hamidah S Nasution. Pendidikan Dasar ditempuh penulis di SDN 0I Pontianak Selatan Kalimantan Barat dan menamatkannya pada tahun 2000, selanjutnya penulis meneruskan pendidikan lanjutan di SLTPN 8 Karawang dan menyelesaikannya pada tahun 2003. Pada tahun yang sama penulis melanjutkan pendidikan ke SMU 5 Karawang dan lulus pada tahun 2006 dan melanjutkan pendidikan sarjana melalui jalur USMI di Institut Pertanian Bogor (IPB) hingga tahun 2011.

Ketika menjalani studi di IPB, penulis pernah aktif sebagai anggota OMDA Keluarga Mahasiswa Mandailing Natal (IKMAMADINA) periode 2006-2010 dan aktif sebagai staff Departemen Minat Bakat Mahasiswa BEM Fakultas Teknologi Pertanian pada periode 2008-2009. Pada tahun 2009 penulis menjadi asisten praktikum mata kuliah Praktikum Terpadu Mekanika Bahan Teknik.

Pada tahun 2009 penulis melakukan praktek lapangan di PT Joy Farm, Sawangan,Depok, Jawa Barat dengan judul “Aspek Lingkungan Mikro Pada Pertumbuhan Tanaman Secara Hidroponik di Joy Farm, Sawangan, Depok "

Sebagai salah satu syarat memperoleh gelar Sarjana Teknologi Pertanian, penulis menyelesaikan Skripsi yang berjudul "Rancang Bangun Dynamometer Rem Cakeram" di bawah bimbingan Dr. Ir. Desrial, M. Eng.

RANCANG BANGUN

DYNAMOMETER

TIPE REM CAKERAM

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar SARJANA TEKNOLOGI PERTANIAN

pada Departemen Teknik Pertanian Fakultas Teknologi Pertanian

Institut Pertanian Bogor

Oleh :

AHMAD SYARIFUDDIN HASIBUAN F14060986

DEPARTEMEN TEKNIK PERTANIAN FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR 2011

Judul Skripsi : Rancang Bangun Dynamometer Tipe Rem Cakeram

Nama : Ahmad Syarifuddin Hasibuan

NIM : F14060986

Menyetujui,

Dosen Pembimbing Akademik

Dr. Ir. Desrial, M.Eng NIP 19661201 199103 1 004

Mengetahui :

Ketua Departemen Teknik Pertanian

Dr. Ir. Desrial, M.Eng NIP 19661201 199103 1 004

KATA PENGANTAR

Puji dan syukur penulis panjatkan atas kehadirat Allah SWT karena atas rahmat dan hidayah-Nya penulis dapat menyelesaikan usulan penelitian yang berjudul Racang Bangun Dynamometer

Tipe Rem Cakeram.

Pada pelaksanaan penelitian penulis mendapat bantuan dalam bentuk pengetahuan, tenaga, dan doa yang sangat membantu penulis. Oleh karena itu penulis menyampaikan terima kasih dan penghargaan kepada :

1. Dr. Ir. Desrial, M.Eng sebagai dosen pembimbing akademik yang telah memberikan perhatian dan tenaganya dalam membimbing dan mengarahkan penulis dalam penyelesaian studi

2. Dr. Leopold Oscar Nelwan, S.Tp, M.Si dan Prof. Dr. Ir. Tineke Mandang, MS yang telah meluangkan waktu untuk menjadi dosen penguji dan atas saran serta masukkannya yang sangat berguna bagi penulis.

3. Keluarga besar Bapak Afder Sayuti Hasibuan dan Ibu Hamidah S nasution atas segala kasih sayang, doa, perhatian dan kerja kerasnya.

4. Pak Imin, Pak Parma, Pak Wana, serta Pak Abas yang telah memberikan bantuan pengalaman dan pengetahuan serta membantu kelancaran selama penelitian.

5. Tya rachmawati yang telah memberikan semangat dan membantu penulis dalam menyelesaikan penelitian ini baik secara moril, pikiran, dan tenaga.

6. Nurwan, Tono, Selly, Iip, Putro, Leni, Miftahudin, Aris dan rekan-rekan seperjuangan selama penelitian di bengkel, atas bantuan moral dan tenaga kepada penulis.

7. Teman-teman TEP 43 yang selalu mendukung dan kompak, semoga kebersamaan kita dapat menjadi pendukung keberhasilan kita di masa depan.

8. Teman-teman SSL, Chiko, Karonaers, Semeru, Komunitas Ladang Seni, Malva, dan teman-teman seperjuangan yang bersama mencari pengalaman-pengalaman hidup untuk lebih baik 9. Seluruh staf departemen Teknik Pertanian IPB..

Penelitian ini mendapatkan bantuan dana oleh Departemen Teknik Pertanian. Oleh karena itu, penulis mengucapkan terima kasih sebesar-besarnya atas bantuan yang telah diberikan. Penulis menyadari bahwa masih terdapat banyak kekurangan dalam penyusunan skripsi ini, akan tetapi mudah-mudahan tulisan ini dapat memberikan manfaat bagi yang membutuhkan.

Bogor, Januari 2011

DAFTAR ISI

Halaman

KATA PENGANTAR ... iii

DAFTAR ISI ... iv

DAFTAR GAMBAR ... v

DAFTAR TABEL... vi

DAFTAR LAMPIRAN ... vii

I. PENDAHULUAN... 1

1.1 Latar Belakang ... 1

1.2 Tujuan ... 1

II. TINJAUAN PUSTAKA ... 2

2.1 Motor Bakar ... 2

2.2 Dynamometer ... 8

2.3 Pengukuran ... 13

2.4 Minyak Nyamplung... 14

III. METODE PENELITIAN ... 18

3.1 Tempat dan Waktu ... 18

3.2 Alat dan Bahan ... 19

3.3 Prosedur Penelitian ... 19

IV. PENDEKATAN PERANCANGAN ... 22

4.1 Kriteria Perancangan ... 22

4.2 Rancangan Fungsional... 22

4.3 Rancangan Struktural ... 23

V. HASIL DAN PEMBAHASAN ... 28

5.1 Dynamometer Tipe Rem Cakeram Hasil Rancangan ... 28

5.2 Cara Pengoperasian ... 30

5.3 Pengujian Kinerja ... 31

VI. KESIMPULAN DAN SARAN ... 41

6.1 Kesimpulan ... 41

6.2 Saran... 41

DAFTAR PUSTAKA ... 42

DAFTAR GAMBAR

Halaman

Gambar 1. Siklus ideal motor bakar torak volume konstan ... 3

Gambar 2. Siklus sebenarnya motor bakar torak volume konstan ... 5

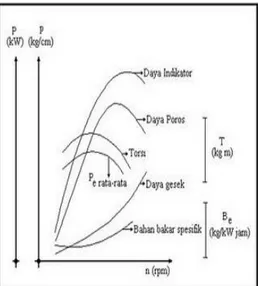

Gambar 3. Pengujian motor bakar torak pada bermacam-macam putaran dengan katup throttle terbuka penuh ... 6

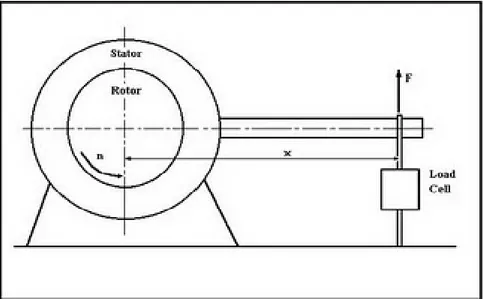

Gambar 4. Prinsip kerja brake dynamometer ... 8

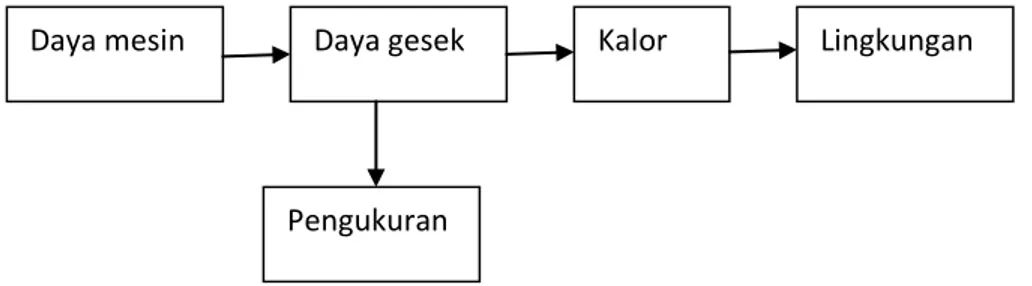

Gambar 5. Diagram alir prinsip kerja brake dynamometer ... 9

Gambar 6. Konstruksi pasak ... 11

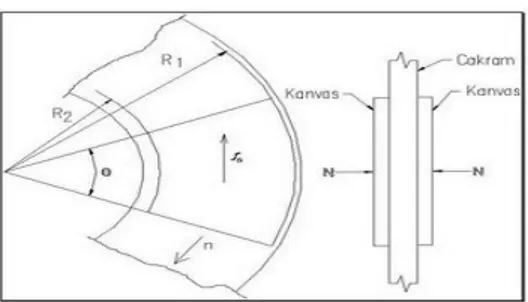

Gambar 7. Gaya gesek pada cakeram... 12

Gambar 8. Reaksi netralisasi asam lemak bebas ... 17

Gambar 9. Mesin uji... 18

Gambar 10. Diagram alir prosedur penelitian ... 19

Gambar 11. Sistem penyaluran daya ... 23

Gambar 12. Tabung ukur... 25

Gambar 13. Sistem pengereman dengan load cell di ujung lengan. ... 26

Gambar 14. Komponen-komponen pada rem cakeram. ... 27

Gambar 15. Dynamometer tipe rem cakeram ... 29

Gambar 16. Dudukan atau penahan rantai ... 29

Gambar 17. Instrument pengukur pembebanan ... 30

Gambar 18. Grafik prestasi motor diesel berbahan bakar solar uji 1 ... 32

Gambar 19. Grafik prestasi motor diesel berbahan bakar solar uji 2 ... 32

Gambar 20. Grafik prestasi motor diesel berbahan bakar solar uji 3 ... 33

Gambar 21. Grafik prestasi motor diesel berbahan bakar solar gabungan ... 34

Gambar 22. Grafik prestasi motor diesel berbahan bakar solar uji 1 ... 34

Gambar 23. Grafik prestasi motor diesel berbahan bakar solar uji 2 ... 35

Gambar 24. Grafik prestasi motor diesel berbahan bakar solar uji 3 ... 36

Gambar 25. Grafik prestasi motor diesel berbahan bakar solar kombinasi... 37

Gambar 26. Grafik prestasi motor diesel berbahan bakar minyak nyamplung uji 1... 38

Gambar 27. Grafik prestasi motor diesel berbahan bakar minyak nyamplung uji 2... 38

Gambar 28. Grafik prestasi motor diesel berbahan bakar minyak nyamplung uji 3... 39 Gambar 29. Grafik prestasi motor diesel berbahan bakar minyak nyamplung gabungan 39

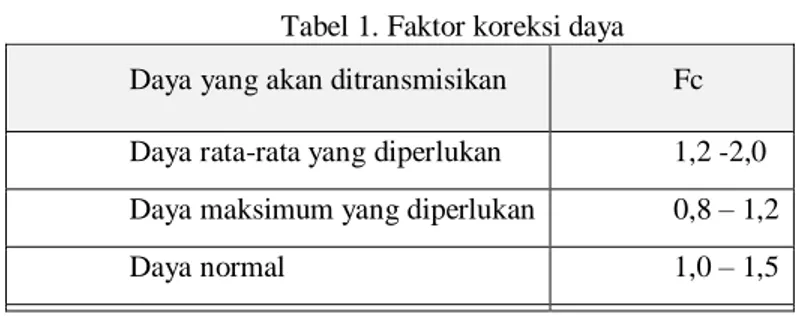

DAFTAR TABEL

Halaman Tabel 1. Faktor koreksi daya ... 10 Tabel 2. Karakteristik minyak nyamplung ... 14 Tabel 3. Perbedaan daya poros mesin berbahan bakar solar dan minyak nyamplung ...40

Daftar Lampiran

Halaman

Lampiran 1. Spesifikasi motor bakar diesel ... 44

Lampiran 2. Data hasil uji 1 minyak solar... 45

Lampiran 3. Data hasil uji 2 minyak solar ... 46

Lampiran 4. Data hasil uji 3 minyak solar ... 47

Lampiran 5. Data hasil uji 1 minyak nyamplung ... 48

Lampiran 6. Data hasil uji 1 minyak nyamplung ... 49

Lampiran 7. Data hasil uji 1 minyak nyamplung ... 50

Lampiran 8. Gambar dynamometer ... 51

Lampiran 9. Gambar dynamometer tampak depan ... 52

Lampiran 10. Gambar poros, piringan, dan rem cakeram ... 53

Lampiran 11. Gambar piringan dan rem cakeram ... 54

Lampiran 12. Gambar sproket dan rantai ... 55

Lampiran 13. Gambar lengan dynamometer ... 56

Lampiran 14. Gambar rangka dynamometer ... 57

Lampiran 15. Kalibrasi load cell ... 58

Lampiran 16. Hasil perhitungan penggunaan rem cakeram ... 60

I.

PENDAHULUAN

1.1.

LATAR BELAKANG

Sebuah dynamometer atau "dyno" adalah suatu alat untuk mengukur gaya,momen gaya

,

(torsi), atau kekuasaan.Daya yang dihasilkan oleh sebuah mesin, motor atau berputar lainnya penggerak utama dapat dihitung dengan mengukur secara simultan torsi dan kecepatan rotasi(rpm) (wikipedia, 2010).Banyak jenis dynamometer yang ada saat ini, diantaranya dynamometer elektrostatik, dynamometerEddy Current, dynamometer transmisi, dynamometer transmisi sabuk, dynamometer brake dan lain sebagainya.

Harga satu unit dynamometer yang ada di pasaran mempunyai harga yang relatif mahal dan jenis yang terbatas, akan tetapi mempunyai kemampuan pengukuran yang tinggi. Jenis yang banyak beredar di pasaran biasanya jenis dynamometer elektrostatik dan dynamometer Eddy Current.

Kemungkinan dalam pembuatan dynamometer yang sederhana, murah, dan mudah tanpa menghilangkan aspek teknologi dengan jalan menggunakan komponen-komponen kendaraan yang mudah didapat di pasaran serta terjangkau harganya.

Dynamometer yang biasa digunakan adalah brake dynamometer dengan memanfaatkan gaya gesek akibat sistem pengereman. Sistem ini dapat memanfaatkan Komponen-komponen yaitu komponen-komponen dari kendaraan roda dua seperti rem cakeram, lengan serta rantai dan sproket.

Sistem pengereman dengan rem cakeram ini dapat dimanfaatkan sebagai pemberi beban pada motor penggerak yang akan diuji torsi ataupun dayanya. Sistem ini dapat digunakan untuk membuat dynamometer tipe rem cakeram.

Dynamometer yang aka dibuat ini meniru kinerja dari sistem pengereman pada kendaraan roda dua. Torsi maksimum yang didapat pada sistem pengeraman ini adalah pada saat pengereman maksimum yaitu mesin tidak mampu lagi menahan beban yang diberikan akibat pengereman hingga mesin mati.

1.2.

TUJUAN

Penelitian ini bertujuan untuk:

1. Merancang dan membuat dynamometer tipe rem cakeram sebagai alternatif dynamometer yang terdapat di pasaran yang harganya relatif cukup mahal.

2. Mengetahui kinerja dynamometer rem cakeram dengan menerapkan sistem rem roda belakang dari kendaraan, yaitu jenis rem cakeram.

3. Mengetahui kinerja dynamometer tipe rem cakeram untuk mengukur torsi dari poros out-put suatu penggerak mula dimana besaran ini digunakan untuk menentukan daya maksimum yang bisa dihasilkan oleh penggerak mula tersebut.

II.

TINJAUAN PUSTAKA

2.1.

MOTOR BAKAR

2.1.1.

Pengertian Umum

Motor bakar adalah suatu mesin kalor yang mengubah energi termal menjadi energi mekanik. Dengan kata lain, motor bakar adalah alat mekanis yang menggunakan energi termal untuk melakukan kerja mekanik (Arismunandar, 2005).

Motor bakar dapat dibedakan menjadi dua jenis berdasarkan proses pembakarannya, yaitu motor bakar eksternal dan motor bakar internal. Motor bakar eksternal adalah motor bakar yang proses pembakarannya berlangsung di luar ruang pembakaran (silinder) seperti motor uap, sedangkan motor bakar internal proses pembakarannya terjadi di dalam ruang pembakaran (silinder) seperti motor bakar bensin (Otto) dan motor bakar Diesel (Jones, 1963; Arismunandar, 2005).

Ide pertama yang mendasari operasi dan konstruksi motor bakar internal adalah gerakan peluru pada laras senjata api. Laras senjata dianggap sebagai silinder dan peluru sebagai pistonnya. Masalah yang dihadapi adalah bagaimana agar piston dapat kembali pada kedudukan semula dan menghasilkan gerakan bolak-balik secara kontinyu untuk menghasilkan tenaga (Jones, 1963). Orang pertama yang sesungguhnya membuat sebuah motor bakar dengan silinder dan piston adalah Huygens, seorang berkebangsaan Belanda. Motor bakar ini menggunakan tepung peledak sebagai bahan bakar dan telah dipamerkan kepada menteri keuangan Perancis pada tahun 1680 (Jones, 1963).

Pada tahun 1876, Dr. N. A. Otto, seorang berkebangsaan Jerman merupakan orang pertama yang mendapatkan hak paten atas operasi motornya yang berhasil dengan prinsip 4 langkah (four stroke cycle). Walaupun yang pertama mengemukakan cycle ini adalah Beau de Rochas, namun lebih dikenal umum sebagai Otto cycle. Motor ini pertama kali dipamerkan pada tahun 1878. Penemuan motor 4 langkah oleh Otto segera diikuti dengan penemuan motor 2 langkah (two stroke cycle) oleh seorang berkebangsaan Inggris, Dugald Clerk dan dia mendapatkan patennya pada tahun 1878. Motor tersebut menghasilkan tenaga pada setiap putaran porosnya. Motor itu tidak segera dipasarkan sampai tahun 1881 (Jones, 1963).

Perkembangan dan variasi lain dari motor bakar internal ditemukan oleh seorang sarjana Jerman, Dr. Rudolph Diesel. Dia mengemukakan suatu ide untuk menggunakan panas yang dihasilkan oleh kompresi untuk melakukan penyundutan bahan bakar yang disemprotkan ke dalam silinder. Dia memperoleh paten atas motor bakar buatannya yang bekerja dengan cara seperti idenya tersebut pada tahun 1892, namun motor bakar tersebut masih belum sepenuhnya bekerja dengan baik, baru pada tahun 1898 mulai diproduksi motor bakar diesel secara masal. Selama masa 25 tahun kemudian, terjadi perkembangan yang pesat pada prinsip motor bakar diesel sehingga motor bakar ini makin banyak digunakan orang (Jones, 1963).

Motor bakar torak menurut kerja yang dihasilkan dalam satu siklus terdiri dari dua jenis yaitu empat langkah dan dua langkah. Empat langkah untuk menghasilkan satu kerja

poros engkol berputar 2 kali sedangkan dua langkah hanya memerlukan 1 kali putaran poros engkol.

Siklus ideal motor bakar torak volume konstan (motor Otto) adalah siklus ideal dimana pemasukkan kalor dan pelepasan kalor dilakukan pada volume konstan (Arismunandar, 2005), seperti yang terlihat pada Gambar 1.

Gambar1. Siklus ideal motor bakar torak volume konstan (Sumber : Arismunandar, 2005)

Sifat ideal serta keterangan mengenai proses siklus udara volume konstan ini adalah sebagai berikut (Arismunandar, 2005) :

1. Pada sifat ideal fluida kerja dianggap sebagai gas ideal yang mempunyai kalor spesifik yang konstan.

2. Langkah isap (0-1), proses tekanan konstan. Dalam proses ini fluida kerja berupa bahan bakar dan udara masuk kedalam silinder pada tekanan konstan dari TMA (titik mati atas) sampai TMB (titik mati bawah).

3. Langkah kompesi (1-2), proses isentropik (adiabatik reversibel), yaitu fluida kerja dikompresikan oleh gerakan torak dari TMB ke TMA.

4. Proses pembakaran (2-3) pada volume konstan, yaitu proses pemasukan kalor sesudah torak mencapai TMA (titik 2). Fluida kerja ini tidak melakukan dan dikenai kerja. 5. Langkah kerja atau ekspansi (3-4) pada proses isentropik, pada langkah ini akan

dihasilkan kerja yang berguna dari TMA sampai TMB.

6. Proses pelepasan kalor (4-1), dianggap sebagai proses pelepasan kalor pada volume konstan. Setelah torak mencapai TMB sejumlah kalor dikeluarkan dari dalam silinder sehingga temperatur fluida kerja akan turun.

7. Langkah buang (1-0) ialah proses pembuangan hasil pembakaran fluida kerja ke lingkungan saat torak bergerak dari TMA menuju TMB. Fluida kerja didorong keluar silinder oleh torak yang bergerak dari TMB ke TMA pada tekanan konstan.

8. Siklus dianggap tertutup dimana proses akan terus berlangsung seperti pada point 1 sampai 8.

Tekanan efektif rata-rata (Prata-rata) adalah harga tekanan tertentu (yang konstan) yang apabila mendorong torak sepanjang langkahnya dapat menghasilkan kerja per siklus

(Wpersiklus) yang sama dengan siklus yang dianalisis, atau didefinisikan sebagai (Arismunandar, 2005) :

(1)

Dalam kenyataan siklus volume konstan ini akan sulit di dapat karena terjadi penyimpangan dari siklus ideal yang tidak bisa dihindari hanya bisa diusahakan sekecil mungkin. Akan tetapi boleh dikatakan antara efesiensi siklus udara dan siklus sebenarnya terdapat hubungan tertentu, yaitu pada efesiensi indikatornya dimana (Arismunandar, 2005) .

(2)

Daya indikator (daya gas pembakaran di dalam silinder) dapat ditentukan dengan Persamaan di bawah ini (Arismunandar, 2005) :

(3)

Dimana :

P = Daya yang dihasilkan motor bakar torak, kW P rata-rata = Tekanan efektif rata-rata, Kg/cm3

Vl = Volume silinder, cm3

z = Jumlah silinder

n = Putaran poros engkol, rpm

a = Jumlah siklus per putaran, 1 untuk motor 2 langkah dan 1/2 untuk motor

bakar 4 langkah.

Menurut Arismunandar (2005), Penyimpangan ini terjadi karena dalam keadaan sebenarnya terjadi kerugian, antara lain yaitu:

1. Kebocoran fluida kerja karena cincin torak dan katup tidak bisa menyekat dengan sempurna,

2. Katup tidak dibuka dan ditutup pada TMA dan TMB karena alasan pertimbangan dinamik mekanisme katup dan kelembaman fluida kerja,

3. Fluida kerja bukanlah udara yang bisa dianggap sebagai gas ideal dengan kalor spesifik yang konstan selama proses berlangsung,

4. Pada motor bakar torak tidak terjadi pemasukan kalor. Kenaikan temperatur dan tekanan terjadi karena adanya proses pembakaran udara dan bahan bakar di dalam silinder, 5. Saat pembakaran berubah-ubah menurut kecepatan torak dan proses pembakaran

memerlukan waktu, maka proses pembakaran dilakukan beberapa derajat pada saat torak sebelum mencapai TMA dan berakhir pada saat torak bergerak dari TMA menuju TMB. Jadi pembakaran tidak berlangsung pada volume konstan,

6. Terdapat kerugian kalor yang disebabkan oleh perpindahan kalor dari fluida kerja ke fluida pendingin,

7. Terdapat kerugian energi kalor yang dibawa oleh gas buang ke lingkungan, 8. Terdapat kerugian energi akibat gesekan fluida kerja dengan dinding saluran.

Siklus sebenarnya yang terjadi seperti terlihat pada Gambar 2 di bawah ini. Pada grafik terlihat pemasukan dan pengeluaran kalor tidak pada volume konstan, langkah isap dan langkah buang tidak tejadi pada tekanan konstan dan tekanan langkah buang lebih tinggi dibanding tekanan langkah isap.

Gambar 2. Siklus sebenarnya motor bakar torak volume konstan (Sumber: Arismunandar, 2005)

Daya yang berguna pada motor bakar torak adalah daya poros karena daya ini yang akan menggerakkan beban. Daya poros dibangkitkan oleh daya indikator. Daya poros dapat diketahui dari torsi dan putaran poros, maka daya poros dapat dihitung dengan menggunakan persamaan (Goering dan Hansen, 2004) :

(4)

dimana :

P = Daya (kW)

T = Torsi (N.m)

N = Kecepatan putar motor (RPM)

Untuk mengetahui daya poros diperlukan alat ukur dynamometer dan biasanya dilakukan dengan jalan mengukur gaya, waktu dan jarak gaya dari titik pusat (Daywin, 1990).

Hasil pengujian suatu motor bakar bensin pada bermacam-macam putaran dengan katup gas terbuka penuh seperti terlihat pada Gambar 3 di bawah ini.

Gambar 3. Hasil Pengujian Motor Bakar Torak Pada Bermacam-macam Putaran Dengan Katup Throttle Terbuka Penuh (Sumber : Arismunandar, 2005)

2.1.2.

Bagian Utama dari Konstruksi Motor Bakar Diesel

a.

Unit Tenaga

Unit tenaga terdiri dari blok silinder, kepala silinder, piston, batang penghubung, poros engkol, dan roda gaya.

Blok silinder adalah bagian dasar yang menyokong unit tenaga. Blok silinder dilengkapi dengan kepala silinder yang sekaligus menjadi ruang pembakaran dan tempat bertumpunya sistem klep. Di dalam blok silinder terdapat piston yang merubah tenaga panas hasil pembakaran menjadi tenaga mekanis dengan bergerak maju-mundur (transalasi) sepanjang silinder (Jones, 1963).

Piston dilengkapi dengan cincin piston yang yang berfungsi untuk menahan kompresi dan rembesan tenaga hasil pembakaran, melumasi dinding silinder, mengurangi gesekan antara piston dengan dinding silinder, mencegah masuknya minyak pelumas ke dalam ruang pembakaran, dan merambatkan panas dari piston ke dinding silinder (Arismunandar dan Tsuda, 2008).

Batang penghubung berfungsi untuk menghubungkan piston dengan poros engkol. Pada ujung batang penghubung terdapat bantalan pena piston, sedangkan pada bagian pangkalnya terdiri dari dua bagian yang diberi bantalan untuk sambungan ke poros engkol (Arismunandar dan Tsuda, 2008).

Poros engkol berfungsi untuk mengubah gerak translasi dari piston menjadi gerak rotasi (putaran). Dalam motor bakar bersilinder banyak, bentuk poros engkol disesuaikan dengan susunan penyalaan silinder untuk memperkecil fluktuasi momen putar poros. Pada ujung poros engkol dipasang roda gaya yang berfungsi untuk meratakan momen putar yang terjadi pada poros agar kecepatan poros engkol menjadi stabil (Arismunandar dan Tsuda, 2008).

b.

Sistem Penyaluran Bahan Bakar

Komponen-komponen yang menyusun sistem penyaluran bahan bakar pada motor bakar Diesel antara lain tangki bahan bakar, saringan, selang, pompa, pipa penyalur, dan injektor. Bahan bakar dari tangki disalurkan ke pompa melalui selang setelah melewati saringan, kemudian bahan bakar dipompakan melalui pipa penyalur menuju ke injektor. Dari injektor, bahan bakar yang sudah bertekanan disemprotkan ke dalam ruang pembakaran.

c.

Sistem Penyalaan Bahan Bakar

Penyalaan bahan bakar pada motor bakar Diesel berlangsung secara spontan akibat panas yang ditimbulkan oleh hasil kompresi udara di dalam ruang pembakaran. Penyalaan bahan bakar terjadi sedikit demi sedikit sampai bahan bakar yang disemprotkan habis terbakar (Arismunandar dan Tsuda, 2008).

Ruang pembakaran merupakan tempat pencampuran bahan bakar dengan udara agar dapat terbakar dengan baik. Beberapa jenis ruang pembakaran pada motor bakar Diesel antara lain ruang pembakaran terbuka, ruang pembakaran kamar muka, ruang bakar turbulen, dan ruang bakar pembantu. Motor bakar Diesel dengan ruang pembakaran terbuka disebut juga dengan motor bakar Diesel penyemprotan langsung, sedangkan untuk yang lainnya disebut motor bakar Diesel penyemprotan tidak langsung (Arismunandar dan Tsuda, 2008; Jones, 1963).

d.

Sistem Pelumasan

Fungsi utama pelumasan adalah untuk mengurangi gesekan antara permukaan logam. Selain itu, pelumasan juga berfungsi untuk menyerap dan merambatkan panas dari piston ke dinding silinder, mencegah kebocoran kompresi, membersihkan bagian-bagian yang bekerja dalam ruang pembakaran, dan meredam suara akibat gesekan (Jones, 1963).

Sistem pelumasan yang digunakan pada motor bakar Diesel antara lain sistem tekanan penuh, sistem percik, dan gabungan antara sistem tekanan penuh dan sistem percik. Sistem percik umumnya digunakan pada motor bakar Diesel yang berukuran kecil, sedangkan untuk motor bakar Diesel berukuran besar digunakan sistem tekanan penuh ataupun gabungan antara sistem percik dan sistem tekanan penuh. (Arismunandar, 2005).

e.

Sistem Pendinginan

Gas pembakaran pada motor bakar internal dapat mencapai suhu 2500°C. Karena proses pembakaran terjadi secara berulang-ulang maka dinding silinder, kepala silinder, piston, klep, dan bagian-bagian lain akan menjadi sangat panas. Selain itu minyak pelumas juga akan menguap sehingga dapat merusak bagian-bagian yang dilumasi. Oleh sebab itu perlu dilakukan pendinginan yang cukup agar suhu mesin tetap berada pada ambang batas yang diizinkan. Batas suhu yang diperbolehkan untuk menjamin operasi motor bakar yang baik adalah 130–190°C (Arismunandar, 2005; Jones, 1963).

Berdasarkan jenis pendinginnya, motor bakar digolongkan menjadi dua jenis yaitu motor bakar pendingin udara dan motor bakar pendingin air. Pada motor bakar pendingin air, air pendingin dialirkan melalui rongga di sekeliling silinder, kepala silinder, dan bagian-bagian lain yang perlu mendapatkan pendinginan. Air pendingin akan menyerap panas dari bagian-bagian tersebut dan kemudian dilepaskan ke udara. Pada motor bakar pendingin udara, panas langsung dilepaskan ke udara sekitar dengan bantuan sirip-sirip pada silinder blok. Hal ini biasa digunakan pada motor bakar berukuran kecil (Arismunandar dan Tsuda, 2008; Maleev, 1945).

2.2.

DYNAMOMETER

Dynamometer adalah alat untuk mengkur daya dan biasanya dilakukan dengan mengukur gaya, waktu dan jarak gaya dari titik pusat (Daywin, 1990). Prinsip kerja brake dynamometer secara umum seperti terlihat pada Gambar 4.

Gambar 4. Prinsip Kerja Brake Dynamometer

Rotor atau bagian yang berputar dihubungkan ke stator menggunakan kopling tak tetap seperti kopling plat dimana kopling ini meneruskan momen dengan perantaraan gesekan. Dengan demikian pembebanan yang berlebihan pada poros penggerak pada waktu dihubungkan, dapat dihindari. Selain itu, karena dapat terjadi slip, maka kopling ini sekaligus dapat berfungsi sebagai pembatas momen (Sularso ; Suga, K, 1978). Fungsi dari kopling ini untuk mengubah daya mesin menjadi bentuk daya lain agar mudah diukur. Rotor dan stator ini ditumpu oleh bantalan yang memiliki kerugian gesek kecil. Pada bagian stator terdapat lengan dimana pada ujung lengan tersebut dipasang alat pengukur gaya. Bila rotor berputar maka stator akan ikut berputar akibat hubungan kopling tak tetap tadi, akan tetapi putaran stator ditahan oleh pengukur gaya yang dipasang pada ujung lengan dengan jarak tertentu dari sumbu putar. Pengukur gaya akan mengukur besarnya gaya F (kg) akibat torsi yang diberikan rotor ke stator.

Torsi mesin diperoleh dengan mengalikan besar gaya pada ujung lengan dengan jarak x (Suastawa, 2004):

T = Fx (5)

dimana : T = Torsi (N.m) x = Panjang lengan (m)

F = Gaya yang pada ujung lengan (kg)

Salah satu jenis dynamometer banyak digunakan adalah brake dynamometer. Prinsip kerja brake dynamometer adalah mengubah daya poros suatu penggerak mula menjadi daya

gesek agar mudah untuk diukur. Daya gesek pada brake dynamometer ini kemudian ditransfer menjadi kalor dan dilepas ke lingkungan. Untuk memperoleh daya gesek dalam perancangan ini menerapkan sistem rem dari kendaraan yaitu sistem rem cakeram. Jenis dynamometer ini disebut brake dynamometer tipe rem cakeram yang untuk selanjutnya akan disebut brake dynamometer. Cakeram yang digunakan pada perancangan brakedynamometer ini menggunakan cakeram roda belakang sepeda motor dimana kontruksinya dilengkapi dengan ventilasi. Fungsi ventilasi pada cakeram ini untuk mempercepat pelepasan panas pada cakeram yang diakibatkan oleh gesekan antara kanvas dengan cakeram (Anonim, 2009).

Gambar 5. Diagram alir prinsip kerja brake dynamometer

Komponen-komponen utama pada brake dynamometer adalah komponen-komponen yang mempunyai peranan penting dalam perancangan, di antaranya poros brake dinamometer, poros penghubung brake dinamometer dengan mesin uji, bantalan dan cakeram.

2.2.1.

Poros

Poros merupakan salah satu bagian terpenting dari setiap mesin. Dalam perancangan poros ini direncanakan poros akan menerima beban gabungan, yaitu beban puntir dan beban lentur akibat berat poros dan cakeram. Hal penting yang perlu diperhatikan dalam pemilihan porosini adalah sebagai berikut (Sularso ; Suga, K, 1978) :

a. Kekuatan Poros

Kekuatan poros adalah kemampuan poros tersebut dalam menerima beban gabungan yaitu beban lentur dan puntir.

b. Kekakuan poros

Suatu poros akan kaku apabila poros tersebut mempunyai defleksi yang relatif kecil.

c. Putaran kritis

Poros brake dinamometer akan baik bila harga putaran kritis yang dimiliki poros tersebut berada di atas putaran kerja maksimumnya.

d. Korosi

Adalah ketahanan poros terhadap proses kimiawi yang disebabkan oleh lingkungan.

e. Bahan poros

Bahan poros brake dynamometerharus benar-benar diperhatikan dengan melihat kendala-kendala yang akan diterima poros tersebut seperti point-point yang telah dijelaskan diatas.

Daya mesin Daya gesek Kalor Lingkungan

Jika P adalah daya nominal poros out-put dari suatu mesin uji, maka berbagai macam faktor keamanan biasanya diambil dalam suatu perencanaan untuk menghindari hal-hal yang tidak diinginkan selama pemakaian. Jika faktor koreksi adalah fc maka daya rencana Pd (kW) sebagai patokan adalah (Sularso ; Suga, K, 1978) :

(6)

Tabel 1. Faktor koreksi daya

Daya yang akan ditransmisikan Fc

Daya rata-rata yang diperlukan 1,2 -2,0

Daya maksimum yang diperlukan 0,8 – 1,2

Daya normal 1,0 – 1,5

(Sumber :Sularso ; Suga, K, 1978)

Menurut Sularso (Suga, K, 1978): Jika momen puntir (momen rencana) adalah T (kg.mm) dan putaran poros yang diberikan adalah n1 maka besarnya momen puntir (momen rencana) dapat dihitung menggunakan rumus:

(7)

Bila momen rencana T (kg.mm) dibebankan pada suatu diameter poros ds (mm) Tegangan geser (kg/mm2) yang terjadi pada poros adalah (Sularso ; Suga, K, 1978):

(8)

Tegangan geser yang diizinkan a (kg/mm2

) untuk pemakaian umum pada poros dapat diperolaeh dengan berbagai cara. Ini dapat dihitung atas dasar kelelahan punter yang besarnya diambil 40% dari batas kelelahan tarik yang besarnya kira-kira 45% dari kekuatan tarik B (kg/mm2). Jadi batas kelelahan puntir adalah 18% dari kekuatan tarik B sesuai degan standar ASME. Untuk harga 18% ini faktor keamanan diambil 1/0,18=5,6. Harga 5,6 ini diambil utuk baha SF dengan kekuatan yang dijamin, dan 6,0 untuk bahan S-C dengan pengaruh masa, dan baja paduan, faktor ini dinyatakan dengan Sf1 (Sularso ; Suga, K, 1978).

Selanjutnya dperlu ditinjau apakah poros tersebut akan diberi alur pasak atau dibuat bertangga, karena pegaruh konsentrasi tegangan cukup besar. Pengaruh kekasaran permukaan juga harus diperhatikan. Untuk memasukkan pengruh-pengaruh tersebut perlu diambil faktor yang dinyatakan sebagai sf2 degan harga sebesar 1,3 sampai 3,0, dari sini dapat dihitung a (Sularso ; Suga, K, 1978) :

(9)

Kemudian keberadaan beban punter juga harus ditinjau. Faktor koreksi yang diizinkan oleh ASME juga dipakai disini. Faktor ini dinyatakan dengan Kt, dipilih sebesar 1,0 jika

beban dikenakan secara halus, 1,0-1,5 jika terjadi sedikit kejutan atau tumbukan, 1,5-3,0 jika beban dikenakan dengan kejutan dan tumbukan besar. Jika diperkirakan akan terjadi pemakaian dengan beban lentur maka dapat dipertimbangkan pemakaian faktor Cb yang harganya 1,2 sampai 2,3 (Sularso ; Suga, K, 1978)

Dari persamaan (8) diperoleh rumus untuk menghitung diameter poros ds (mm) :

(10)

Besarnya deformasi yang disebabkan oleh momen puntir harus dibatasi, karena poros akan meneruskan daya dan putaran dalam kondisi kerja normal, besarnya defleksi puntiran dibatasi antara 0,25-0,3 derajat. Defleksi puntiran pada poros (Sularso ; Suga, K, 1978):

[0] (11)

dimana :

G = 8,3X103 (kg/mm2). = Defleksi putiran (o).

l = Panjang poros (mm).

Kekakuan poros terhadap lenturan perlu diperiksa pula. Poros ditumpu oleh bantalan yang mapan sendiri, maka lenturan poros y (mm) dapat ditentukan dengan persamaan berikut (Sularso ; Suga, K, 1978):

-(12)

dimana :

F : Resultan beban, termasuk berat poros [kg]

l1 dan l2 : Jarak dari bantalan yang bersangkutan ke titik pembebanan [mm] lenturan yang terjadi dibatasi sampai 0,3-0,35 mm atau kurang untuk setiap 1[m] jarak bantalan.

Gaya tagensial F yang bekerja pada pasak akibat torsi poros diperlihatkan pada Gambar 6.

Gaya tangensial F (kg) pada permukaan poros adalah (Sularso ; Suga, K, 1978) :

(13)

Menurut Sularso (Suga, K, 1978), tegangan geser yang bekerja pada penampang mendatar b x l (mm2) pasak dapat dihitung dengan menggunakan rumus;

(14)

Dari tegangan geser yang diijinkan untuk bahan pasak pi (kg/mm2) dalam hal ini bahan poros itu sendiri, tidak boleh lebih besar dari tegangan geser yang terjadi p, atau pi > gt; p.

2.2.2.

Rem Cakeram

Rem cakeram terdiri atas sebuah cakeram dari baja yang dijepit oleh lapisan rem dari kedua sisinya pada waktu pengereman. Rem ini mempunyai sifat-sifat yang baik seperti mudah dikendalikan, pengereman yang stabil,radiasi panas yang baik. Adapun kelemahannya adalah umur lapisan yang pendek, serta ukuran silinder rem yang besar pada roda (Sularso ; Suga, K, 1978).

Gaya gesek terjadi karena ketidak halusan permukaan yang saling bersentuhan dan bergerak relatif terhadap permukaan yang lainnya. Gaya gesek mempunyai arah yang berlawanan terhadap arah gerak. Gaya gesek yang terjadi bila benda bergerak :

(15)

dimana :

μ : Koefisien gesek

N : Gaya normal yang bekerja tegak lurus pada permukaan gesek (kg)

Gaya gesek pada cakeram terjadi karena kedua permukaan kanvas yang diam menekan permukaan cakeram yang sedang berputar. Gaya gesek pada cakeram arahnya berlawanan dengan arah putaran cakeram, seperti terlihat pada Gambar 7.

Gambar 7. Gaya gesek pada cakeram (Sumber: Sularso ; Suga, K, 1978)

Jika lambang-lambang seperti diperlihatkan dalam gambar 7 dipakai, maka momen rem T (kg.mm) didapat (Sularso ; Suga, K, 1978) :

(16)

dimana :

N = Gaya normal yang menekan kanvas (kg),

Rm = (mm) (17)

µ = koefisien gesek K = 1,04 untuk

2.3.

PENGUKURAN

Pengukuran adalah hal yang dilakukan untuk mengetahui suatu besaran fisika seperti panjang, berat atau massa, kecepatan, suhu dan lain sebagainya. Pada umumnya sistem pengukuran terdiri atas tiga bagian (Niemann, G, 1982) :

1. Tahap detektor-transduser, yang mendeteksi besaran fisika dan melakukan transformasi secara mekanik atau listrik untuk mengubah sinyal (isyarat) menjadi bentuk yang lebih berguna. Secara umum, transduser itu ialah peranti yang dapat mentransformasi suatu efek fisika menjadi efek fisika lain. Akan tetapi dalam banyak hal, variabel fisika itu ditransformasikan menjadi sinyal listrik karena dalam bentuk inilah sinyal itu mudah diukur.

2. Suatu tahap antara, yang mengubah sinyal langsung dengan penguatan, penyaringan atau cara-cara lain, agar didapat keluaran yang dikehendaki.

3. Tahap akhir atau penutup, yang fungsinya menunjukkan, merekam dan mengendalikan variabel yang diukur atau disebut juga tahap penyajian.

Didalam pengukuran terdapat istilah-istilah dimana ini perlu diketahuidan dipahami saat pengukuran seperti (Niemann. G, 1982) :

a. Kemampuan bacaan instrumen.

Kemampuan bacaan adalah berapa teliti suatu instrumen dapat dibaca. Instrumen yang mempunyai skala 20 cm mempunyai kemampuan bacaan lebih tinggi dibanding instrumen yang mempunyai skala 10 cm untuk range (jangkau) yang sama.

b. Cacah Terkecil (least count)

Cacah terkecil adalah beda terkecil antara dua penunjukan yang dapat dideteksi (dibaca) pada skala instrumen.Kemampuan bacaan dan cacah terkecil bergantung pada panjang skala, jarak pembagian,ukuran jarum penunjuk atau pena bila digunakan rekorder atau perekam dan efek paradoks.

c. Kepekaan (sensitivity) instrumen

Kepekaan instrumen adalah perbandingan antara gerakan linier jarum penunjuk pada intrumen itu dengan perubahan variabel yang diukur yang menyebabkan gerakan itu.

Suatu instrumen dikatakan menunjukkan histeresis apabila terdapat perbedaan bacaaan bila nilai besaran yaag diukur didekati dari atas atau dari bawah. Histeresis mungkin disebabkan oleh gesekan mekanik efek magnetik, deformasi atau efek termal

e. Ketelitian (accuracy) instrumen

Ketelitian instrumen adalah penunjukkan deviasi atau penyimpangan terhadap masukan yang diketahui yang biasa dinyatakan dalam presentase bacaan skala penuh. f. Ketepatan instrumen

Ketepatan instrumen adalah kemampuan instrumen itu menghasilkan kembali bacaan tertentu dengan ketelitian yang diketahui.

Kalibrasi adalah membandingkan suatu instrumen alat ukur dengan instrumen alat ukur lain yang ketelitian dan keakuratan hasil pengukuran telah diketahui. Tujuan kalibrasi ini untuk mengurangi kesalahan dalam ketelitian.

Standar adalah batasan jumlah tipe dari produk dengan jalan menyeragamkan dimensi, ukuran, kualitas, peraturan-perauran dan sebagainya. Hal ini akan memudahkan dalam penyediaan suku cadang, juga akan membuat produksi lebih murah, kualitas meningkat, meninggikan keselamatan dan menghindarkan pekerjaan ganda (Niemann. G, 1982).

2.4.

MINYAK NYAMPLUNG

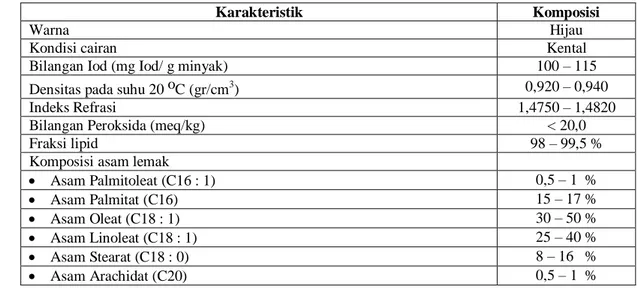

Minyak nyamplung merupakan minyak kental, berwarna coklat kehijauan, beraroma menyengat seperti karamel dan beracun. Minyak nyamplung dihasilkan dari buah yang telah matang dan mempunyai fungsi penyembuhan signifikan khususnya untuk jaringan terbakar (Kilham, 2003). Minyak nyamplung mempunyai kandungan asam lemak tidak jenuh yang cukup tinggi seperti asam oleat serta komponen – komponen tak tersabunkan diantaranya alkohol lemak, sterol, xanton, turunan koumarin, kalofilat, isokalofilat, isoptalat, kapelierat, asam pseudobrasilat dan penyusun triterpenoat sebanyak 0,5-2% yang dapat dimanfaatkan sebagai obat. Menurut Debaut et al. (2005), karakteristik asam lemak penyusun minyak nyamplung dapat dilihat pada Tabel 2.

Tabel 2. Karakteristik minyak nyamplung

Karakteristik Komposisi

Warna Hijau

Kondisi cairan Kental

Bilangan Iod (mg Iod/ g minyak) 100 – 115

Densitas pada suhu 20 oC (gr/cm3) 0,920 – 0,940

Indeks Refrasi 1,4750 – 1,4820

Bilangan Peroksida (meq/kg) < 20,0

Fraksi lipid 98 – 99,5 %

Komposisi asam lemak

Asam Palmitoleat (C16 : 1) 0,5 – 1 % Asam Palmitat (C16) 15 – 17 % Asam Oleat (C18 : 1) 30 – 50 % Asam Linoleat (C18 : 1) 25 – 40 % Asam Stearat (C18 : 0) 8 – 16 % Asam Arachidat (C20) 0,5 – 1 %

(Sumber : Debaut et al., 2005)

Kandungan minyak nyamplung tergolong tinggi dibandingkan tanaman lainnya, seperti : jarak pagar (40-60 %) dan sawit (46-54 %). Menurut Heyne (1987), minyak nyamplung digunakan sebagai obat oles dan telah dikomersialisasikan dengan nama ndilo-olie. Minyak nyamplung di beberapa daerah digunakan untuk penerangan (Dweek dan Meadows, 2002; Lele, 2005).

2.4.1. Proses Pemurnian Minyak Nyamplung

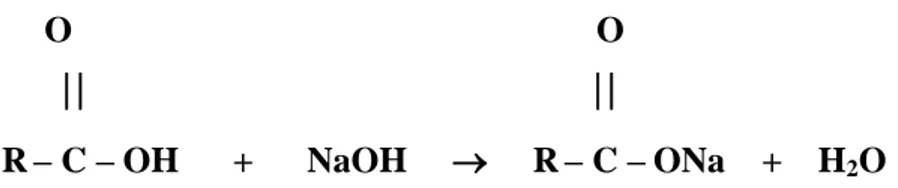

a. Netralisasi

Deasidifikasi secara kimia dilakukan dengan cara netralisasi dengan mereaksikan asam lemak bebas dengan basa sehingga membentuk sabun (soapstock). Alkali yang biasa digunakan adalah NaOH, proses ini dikenal dengan istilah ”caustic deacidification” (Bhosle dan Subramanian, 2005). Basa yang dipilih untuk digunakan dalam percobaan ini adalah NaOH karena NaOH memiliki reaktifitas yang lebih baik (Yang, 2003). Di samping itu, secara ekonomis harganya lebih murah dan mudah didapat di Indonesia. (Paryanto, 2007).

1. Netralisasi dengan Kaustik Soda

Netralisasi melalui proses kimia dengan alkali, saat ini yang paling umum digunakan adalah dengan larutan kaustik soda. Sabun yang terbentuk dapat membantu pemisahan kotoran seperti fosfatida dan protein dengan cara membentuk emulsi, dan dapat dipisahkan dari minyak dengan cara sentrifugasi (Anderson 2005).

Sabun yang terbentuk dapat membantu pemisahan zat warna dan kotoran seperti fosfatida dan protein, dengan cara membentuk emulsi, dan dapat dipisahkan dari minyak dengan cara sentrifusi. Dengan cara hidrasi dan dibantu dengan proses pemisahan sabun secara mekanis, maka netralisasi dengan menggunakan kaustik soda dapat menghilangkan fosfatida, protein, resin, dan suspensi dalam minyak yang tidak dapat dihilangkan dengan proses pemisahan gum. Komponen minor dalam minyak yang berupa sterol, klorofil, vitamin E dan karotenoid hanya sebagian kecil dapat dikurangi dengan proses netralisasi ini (Ketaren, 1986).

Efisiensi netralisasi dinyatakan dalam refining factor, yaitu

kehilangan total (%) (18)

Asam lemak bebas dalam minyak (%)

Makin kecil nilai refining factor, maka efisiensi netralisasi makin tinggi. Pemakaian larutan kaustik soda dengan konsentrasi yang terlalu tinggi akan bereaksi sebagian dengan trigliserida sehingga mengurangi rendemen minyak dan menambah jumlah sabun yang terbentuk. Oleh karena itu harus dipilih konsentrasi dan jumlah kaustik soda yang tepat untuk menyabunkan asam lemak bebas dalam minyak. Dengan demikian penyabunan trigliserida dan

Asam Gadoleat (C19 : 1) 0,5 – 1 %

Komponen tidak tersabunkan (unsaponifiable) : Fatty alkohol, sterol, xanton, turunan koumarin, kalofilat, isokalofilat, isoptalat, kapelierat, asam pseudobrasilat dan penyusun triterpenoat

0,5 – 2 %

terbentuknya emulsi dalam minyak dapat dikurangi, sehingga dihasilkan minyak netral dengan rendemen yang lebih besar dan mutu minyak yang lebih baik.

Beberapa hal yang perlu dipertimbangkan dalam memilih konsentrasi larutan alkali yang digunakan dalam netralisasi, antara lain kadar asam lemak bebas dari minyak kasar. Makin besar jumlah asam lemak bebas, maka makin besar pula konsentrasi alkali yang digunakan. Selain itu jumlah minyak netral (trigliserida) yang tersabunkan diusahakan serendah mungkin dengan menggunakan larutan alkali secara tepat, karena makin besar konsentrasi larutan alkali yang digunakan, maka kemungkinan sebagian trigliserida yang tersabunkan semakin besar pula sehingga angka refining factor (RF) bartambah besar. Namun semakin encer larutan kausrik soda, semakin besar tendensi larutan sabun untuk membentuk emulsi dengan trigliserida yang menyebabkan kehilangan minyak juga semakin tinggi. Begitupun suhu netralisasi yang dipilih sedemikian rupa sehingga sabun yang terbentuk dalam minyak mengendap dengan kompak dan cepat karena pengendapan yang lambat akan memperbesar kehilangan minyak (sebagian minyak diserap oleh sabun)(Ketaren, 1986).

2. Tahap Netralisasi

Minyak dimasukkan ke dalam tangki kemudian dipanaskan hingga mencapai suhu 70oC dan dicampur dengan larutan kaustik soda (konsentrasinya tergantung kadar asam lemak bebas dalam minyak mentah) pada suhu 70-80oC selama 1-15 menit. Selanjutnya disentrifus untuk memisahkan sabun kemudian dicuci dengan air untuk menghilangkan sisa-sisa sabun (Ayorinde et al. 1995).

Penambahan alkali dengan alkali berlebih (excess) untuk mengurangi kesalahan perhitungan pada perhitungan alkali sebelumnya, sehingga penambahan alkali (kaustik soda) pada netralisasi lebih tepat dan sesuai. Untuk minyak dengan kandungan asam lemak bebas yang rendah dengan kadar asam lemak bebas < 5%, lebih baik dinetralkan dengan alkali encer (konsentrasi lebih kecil dari 0,15 N atau 5oBe), sedangkan asam lemak bebas dengan kadar tinggi, lebih baik dinetralkan dengan larutan alkali 10-24oBe (Basiron, 2005).

Suhu dan waktu yang digunakan dalam proses netralisasi minyak harus dipertimbangkan dengan baik dan dipilih sedemikian rupa sehingga sabun yang terbentuk dalam minyak mengendap dengan kompak dan cepat. Proses pengendapan yang lambat akan memperbesar kehilangan minyak, sebab sebagian minyak akan diserap oleh sabun. Suhu proses yang tinggi serta waktu proses yang lama dapat merusak pigmen alami minyak (Ketaren 2005). Pengadukan dilakukan dengan menggunakan agitator. Agitator dilengkapi dengan lengan penyapu yang masing-masing terdiri dari paddle yang berfungsi untuk mendorong cairan ke arah atas selama pengadukan, rpm yang digunakan pada agitator sebesar 8-10 rpm sampai dengan 30-35 rpm. Pemecahan emulsi dapat terjadi pada suhu sekitar 60oC dan sabun terpisah dari minyak jernih dengan membentuk flokulan kecil (O`Brien 2004). Reaksi antara asam lemak bebas dengan NaOH dapat dilihat pada Gambar 8.

Gambar 8. Reaksi netralisasi asam lemak bebas

Kotoran yang terpisah pada proses netralisasi adalah asam lemak bebas, fosfatida, zat warna, karbohidrat, protein, ion logam, zat padat, dan hasil samping oksidasi (Hendrix, 1990). Netralisasi dapat dilakukan dengan dua cara yaitu cara kering dan cara basah. Cara kering dilakukan dengan mereaksikan basatanpa pencucian. Sedangkan cara basah dilakukan pada suhu 60-65 oC, dengan larutan basa encer dan dilanjutkan dengan pencucian.

Jumlah NaOH yang digunakan merupakan jumlah stoikhiometri ditambah ekses sebanyak 0,1 - 0,5 % tergantung pada minyak yang akan dinetralkan (Bernardini, 1983). Menurut Sonntag (1982), untuk minyak nabati dan lemak hewan dengan kandungan gum dan pigmen rendah dapat digunakan ekses 0,1 – 0,2 % b/b minyak. Satuan konsentrasi NAOH dalam larutan adalah derajat Baume (0Be)

O

O

R

– C – OH + NaOH

R

– C – ONa + H

2O

III.

METODE PENELITIAN

3.1.

WAKTU DAN TEMPAT

Penelitian ini dilakukan pada bulan Mei sampai dengan bulan Oktober 2010. Pembuatan dynamometer tipe rem cakeram elemen pemanas dilakukan di Bengkel Teknik Mesin Budidaya Pertanian serta Bengkel Metaniun, Leuwikopo, Departemen Teknik Pertanian, Fakultas Teknologi Pertanian, Institut Pertanian Bogor.

3.2.

ALAT DAN BAHAN

Alat-alat yang akan digunakan dalam penelitian ini antara lain: 1. Mesin 8.5 Hp 2. Rem cakeram 3. Load cell 4. Stopwatch 5. Tachometer 6. Komputer 7. Kamera digital 8. Peralatan bengkel

3.3.

PROSEDUR PENELITIAN

Diagram alir proses penelitian dapat dilihat pada gambar berikut:.

Tidak

Ya

Tidak

Baik

Gambar 10. Diagram alir prosedur penelitian

3.3.1

Identifikasi Masalah

Identifikasi masalah adalah langkah awal dalam perancangan awal. Pada alat dynamometer yang sudah ada terdapat beberapa kendala yaitu harga dynamometer yang relatif cukup mahal serta jenis yang terbatas.

Uji fungsional dynamometer Mulai Identifikasi masalah Analisis masalah Pembuatan dynamometer Kinerja dynamometer Selesai Konsep desain

3.3.2.

Analisis Masalah

Setelah diketahui masalah yang ada maka dilakukan analisis permasalahan. Dalam tahapan ini dilakukan analisis untuk mendapatkan solusi permasalahan yang sesuai dengan kebutuhan yang diharapkan. Solusi inilah yang selanjutnya akan diterapkan dalam pembuatan konsep desain dynamometer tipe rem cakeram ini.

Dynamometer tipe rem cakeram yang akan dirancang ini di buat dengan sederhana, murah dan mudah dalam mengoperasikannya tanpa menghilangkan aspek teknologi yang ada dengan jalan menggunakan komponen-komponen kendaraan yang mudah didapatkan dipasaran.

3.3.3.

Konsep desain

Setelah dilakukan analisis permasalahan yang ada dan pengumpulan ide-ide pemecahan masalah yang mempertimbangkan beberapa aspek yang terkait, tahapan selanjutnya adalah dilakukan perumusan untuk menghasilkan beberapa konsep desain fungsional maupun struktural yang dilengkapi dengan gambar sketsa, analisis teknik, prasarat dan sistem yang mendukung efektifitas operasional alat di lapangan.

Desain struktural dilaksanakan dengan membuat suatu rangka yang mana rangka ini di desain agar dapat menopang mesin yang akan di uji serta dynamometer yang akan di buat. Komponen-komponen yang digunakan dalam pembuatan dynamometer ini adalah komponen-komponen yang digunakan pada kendaraan roda dua yaitu rantai dan sprocket, rem cakeram, serta swing arm. Dynamometer ini menggunakan fungsi pengereman dalam menghitung torsi yang dihasilkan pada mesin uji dimana pedal yang biasa digunakan dimodifikasi agar cara pengeremannya lebih mudah yaitu dengan cara diputar perlahan. Mekanisme penyaluran dayanya menggunakan rantai dan sproket.

3.3.4. Pembuatan

Dynamometer

Pembuatan dynamometer dapat dilakukan setelah analisis teknik dan gambar teknik telah dibuat dan dihitung dengan benar. Selain berdasarkan analisis teknik serta gambar teknik, pembuatan ini juga harus memperhatikan sistem yang mendukung efektifitas operasional di lapangan.

Pembuatan ini dilakukan di Bengkel Teknik Mesin Budidaya Pertanian serta Bengkel Metaniun, Leuwikopo, Departemen Teknik Pertanian, Fakultas Teknologi Pertanian, Institut Pertanian Bogor. Pembuatan dynamometer ini juga dilakukan agar pada saat pengujian dilapangan apakah alat tersebut dapat berfungsi sesuai dengan desain yang diinginkan atau tidak.

Pada saat pembuatan dimungkinkan untuk melakukan modifikasi jika tidak dimungkinkan untuk membuat sesuai dengan desain yang sebelumnya, modifikasi ini dapat dilakukan pada rancangan struktural. Ini biasanya dilakukan karena keterbatasan alat dan bahan yang ada di pasaran.

3.3.5.

Uji Fungsional

Dynamometer

Uji fungsional ini dilakukan untuk mengetahui apakah setiap bagian pada alat telah berfungsi dengan baik atau tidak, terutama pada fungsi pengereman. Pengujian ini dilakukan setelah dynamometer ini selesai dalam pembuatan dan perangkaiannya.

Setelah pembuatan alat selesai, alat ini diuji dengan cara melakukan pengereman pada motor penggerak Yanmar TF 85 MLY-di dengan rpm yang tinggi yaitu pada 2000 rpm hingga mesin mati.

3.3.6.

Uji Kinerja

Dynamometer

Uji kinerja ini dilakukan untuk mengetahui apakah dynamometer hasil rancangan ini dapat bekerja sesuai dengan fungsi dynamometer yaitu dapat mengukur torsi dari sebuah mesin.

Pengujian kinerja dynamometer ini dilakukan dengan menguji kinerja dari motor bakar Yanmar TF 85 MLY-di dan dilakukan dengan 2 jenis bahan bakar. Pertama, pengujian dilakukan dengan menggunakan bahan bakar solar. Kedua, pengujian dilakukan pada saat motor bakar menggunakan bahan bakar minyak nyamplung netralis yang telah dipanaskan. Dari kedua hasil pengujian tersebut nantinya akan didapatkan perbandingan kinerja motor bakar antara yang menggunakan bahan bakar solar dengan yang menggunakan bahan bakar minyak nyamplung netralis.

Pengukuran kinerja dilakukan pada RPM motor 2000. Pengukuran ini dilakukan dengan menggunakan dynamometer hasil pembuatan, tachometer, load cell dan Handy strain. Dynamometer digunakan untuk mengukur torsi yang dihasilkan mesin dengan menggunakan load cell. Tachometer digunakan untuk mengukur RPM mesin pada sumbu dynamometer. Load cell dan handy strain digunakan untuk membaca torsi dari motor bakar, untuk load cell dan handy strain ini sebelumnya harus dilakukan kalibrasi terlebih dahulu. Untuk mengukur konsumsi bahan bakar digunakan tabung ukur yang dihubungkan dengan tangki minyak nyamplung netralis dan heat exchanger. Setelah mesin menyala tuas beban diputar perlahan sehingga RPM menurun higga motor mati dan torsi dapat terbaca pada handy strain. Pada pengambilan data kinerja minyak nyamplung netralis mesin dipanaskan terlebih dahulu menggunakan bahan bakar solar selama kurang lebih 10 menit. Dari data torsi dan RPM, dilakukan penghitungan untuk mengukur daya. Pengukuran konumsi bahan bakar diukur dengan menggunakan tabung ukur yang terhubung pada mesin. Pada saat pengukuran bahan bakar keran bahan bakar dari engine ditutup dan keran dari tabung ukur dibuka. Pengukuran diamati dari waktu yang dihabiskan untuk mengkonsumsi jumlah bahan bakar selama pemberian beban atau selama pengereman berlangsung.

IV. PENDEKATAN RANCANGAN

4.1.

Kriteria Perancangan

Perancangan dynamometer tipe rem cakeram pada penelitian ini bertujuan untuk mengukur torsi dari poros out-put suatu penggerak mula dimana besaran ini digunakan untuk menentukan daya maksimum yang bisa dihasilkan oleh penggerak mula tersebut. Perancangan ini juga sebagai alternatif dynamometer yang harga diluaran cukup mahal.

Perancangan ini menggunakan alat dan bahan yang sudah ada dan mudah didapatkan yaitu rem cakeram motor. Perancangan ini menerapkan sistem rem roda belakang dari kendaraan, yaitu jenis rem cakeram. Pemilihan jenis rem ini karena rem cakeram mempunyai kelebihan di banding dengan rem tromol, diantaranya mempunyai daya cengkram yang baik untuk dimensi keseluruhan yang sama dan sistem pendinginan yang baik.

4.2.

Rancangan Fungsional

4.2.1.

Fungsi Penyaluran Daya

Penyaluran daya dari roda gila menuju ke dynamometer diperlukan untuk pengukuran kinerja motor diesel. Sistem penyaluran daya yang digunakan menggunakan sproket dan rantai motor yg di sambungkan ke load cell melalui swing arm motor tiger revo juga.

Penyaluran daya ini berfungsi untuk memperkecil putaran yang sampai pada dynamometer dan dibuat menyerupai sistem kerja kendaraan roda dua yaitu sistem pengereman roda belakang roda dua. Perbandingan rpm yg digunakan antara mesin dan dynamometer adalah 1 : 3,3.

4.2.2.

Fungsi Pengereman

Fungsi pengereman yang dilakukan pada dynamometer adalah memberikan beban pada saat enjin menyala dengan putaran tinggi hingga mati dan ketika itu maka akan didapat torsi maksimum dari mesin.

Sistem pengereman ini didesain dengan tidak menggunakan pedal yaitu dengan cara diputar perlahan menggunakan mur. Di ujung lengan dipasang load cell yg akan membaca berapa torsi yang didapat pada saat enjin menerima beban.

4.2.3.

Fungsi Rangka

Rangka ini berfungsi sebagai dudukan mesin dan dynamometer ini berfungsi untuk menahan beban yang didapat dari mesin dan dynamometer dan ini juga berfungsi sebagai penopang keduanya.

4.3.

Rancangan Struktural

Perancangan bentuk dan bahan alat yang digunakan dalam sistem pengukuran sangat penting. Rancangan struktural dari kedua sistem pengukuran kinerja daya poros mesin diesel ini dirancang sehingga sesuai dirangkaikan pada motor diesel agar sistem berjalan lancar.

4.3.1.

Sistem Penyaluran Daya

Pada penelitian ini dirancang sistem penyaluran daya dengan menggunakan rantai dan sprocket sesuai dengan keuntungan dan kerugiannya yang sudah dibahas pada rancangan fungsional. Sistem ini mempunyai bagian sebagai berikut :

a. Rantai dan Sproket

Untuk transmisi digunakan rantai degan ukuran rantai 50 dengan bahan baja agar sesuai dengan rancangan fungsional. Dalam rancangan ini, ukuran sproket yang digunakan sudah ditentukan yaitu pada sproket kecil digunakan sproket dengan jumlah gigi 13 dan sproket besar 43 jadi perbandingannya 1: 3,3. Bahan sproket yang digunakan juga adalah baja.

Hasil perhitugan penentuan penggunaan rantai ini dapat dilihat pada lampiran

2 3

1 4 5

Keterangan :

1. Sproket besar 3. Pengencang rantai 5. Sproket kecil

2. Rantai 4. Roda gila

3. Pengencang rantai

Gambar 11. Sistem penyaluran daya

b. Poros Dynamometer

Beban yang bekerja pada poros adalah beban puntir dan lentur dari perhitungan jika daya yang disalurkan 6,5 kW pada 2000 rpm, sehingga besarnya ukuran (diameter)

poros silinder perontok dapat ditentukan dengan menggunakan persamaan sebagai berikut :

P = 6,5 (kW), n= 2000 (rpm) fc = 1,0

daya rencana (persamaan 6) : pd = 1,0 x 6,5=6,5 kW

momen puntir rencana (persamaan 7) : T = 9,74 x 105 x 6,5/2000 = 3165 (kg.mm)

Jadi dipilih bahan S45C, sehingga dipilih kekuatan tarik (σB) sebesar 58 kg/mm2 dan Sf1 = 6,0 dan Sf2 = 2,0

Tegangan geser yang diizinkan (persamaan 9) : τa= 58/(6*2) = 4,83 (kg/mm2

) Cb=2 Kt = 1,5

Diampeter poros dapat dihitug menggunakan (persamaan 10) :

ds = 1/3 = 21,5(mm)

diameter poros 21,5 (mm)

Asumsi diameter bagian yang menjadi tempat bantalan adalah 25 (mm) Jari-jari fillet = (25-21,5)/2 = 1,75 (mm)

Alur pasak 7 4 fillet 0,4

Konsentrasi tegangan pada poros bertangga adalah 1,75/21,5 = 0,081, 25/21,5 = 1,16 = 1,18

Konsentrasi tegangan pada poros dengan alur pasak adalah 0,4/21,5 = 0,018, α = 2,7, α >

Tegangan geser persamaa 8: τ = 5,1 3165/ (21,5)3

= 1,62 (kg/mm2) 4,83, 2/2,7 = 3,58 (kg/mm2)

1,16 2 1,5 = 3,48 (kg/mm2) maka τa . Sf2/ α > Cb . Kt , baik

ds = 21,5 (mm) material : S45C Diameter poros Ø21,5 Ø 25 Jari-jari fillet 1,75 mm Pasak : 8 7 Alur pasak 7 4 0.4

Jadi diameter poros motor dengan daya 6,5 kW x 4 kutub adalah Ø21,5 Ø 25, akan tetapi poros yang digunakan pada dynamometer ini menggunakan poros yang ukurannya lebih kecil dari perhitungan yaitu poros yang terdapat atau yang digunakan pada kendaraan roda dua dengan diameter 19 mm, ini agar mempermudah dalam pemasangan komponen-komponen lainnya yang digunakan dalam pembuatan dynamometer tipe rem cakeram ini.

c. Dudukan dynamometer dan Mesin

Dudukan mesin dibuat dengan menggunakan besi 5 mm. Dudukan ini dimanfaatkan sebagai dudukan mesin dan dynamometer. Panjang total dari dudukan adalah sebesar 150 cm dan lebarnya 70 cm dengan tinggi dudukan adalah 70 cm.

4.3.2.

Sistem Pengukuran Bahan Bakar

Sistem pengukuran bahan bakar menggunakan metode gravimetrik yang serupa dengan penelitian sebelumnya (Fatiha, 2009), penelitian ini memanfaatkan gravitasi untuk mendorong bahan bakar masuk ke dalam ruang pembakaran. Sistem ini mempunyai bagian sebagai berikut:

a. Tangki Bahan Bakar

Tangki terletak di atas tabung ukur dan terhubung dengan tabung ukur oleh selang bahan bakar. Tabung ini berkapasitas 4 liter dan diletakkan pada ketinggian 3m. b. Saluran Bahan Bakar

Selang pertama menghubungkan antara tangki bahan bakar dengan tabung ukur. Saluran kedua dengan diameter dan bahan sama dengan panjang 0,3 m terhubung pada tabung ukur dan heat exchanger. Saluran ketiga merupakan salah satu bagian dari heat exchanger. Saluran ini terbuat dari pipa tembaga dan posisinya berada di antara tabung knalpot dan muffler knalpot. Pipa ini berbentuk koil dengan diameter seragam pada tingkatannya. Keseluruhan panjang pipa ini adalah 6,7 m dengan Diameter pipa tembaga yang digunakan adalah 5/16 inchi dan 1/4 inchi.

c. Tabung Ukur

Tabung ukur mempunyai kapasitas 100 ml. Tabung ini dari kaca dan mempunyai 2 saluran, saluran pertama terletak di tengah saluran kedua. Saluran pertama adalah tempat bahan bakar mengalir dan di saluran ini tertera satuan volume untuk pengukuran. Lapisan kedua berfungsi sebagai saluran untuk media pendingin tetapi pada penelitian saluran ini tidak digunakan. Bentuk tabung ukur dapat dilihat pada Gambar 12.

Tabung ukur diletakkan pada papan penampang yang terbuat dari besi. Papan penampang ini dipasang pada pipa besi dengan diameter 4,23 cm dan panjang 145 cm. Tabung ukur ditahan oleh besi melengkung yang bagian dalamnya diberi karet, besi ini dapat dikencangkan dengan cara mengencangkan baut pada kedua sisinya. Fungsi karet adalah mencegah tabung pecah bila besi terlalu dikencangkan.

4.3.3

Mekanisme Pengereman

Mekanisme pengereman yang digunakan pada dynamometer tipe rem cakeram ini adalah sistem pengereman menggunakan rem cakeram. Rem cakeram digunakan karena mempunyai kelebihan dibanding rem tromol yaitu mempunyai daya cengkrram yang baik serta sistem pendinginan yang lebih baik daripada rem tromol.

Pada dynamometer tipe rem cakeram ini rem cakeram di modifikasi cara pegeremannya yaitu tidak menggunakan pedal rem melainkan menggunakan mur/tuas beban yang di desain sedemikian rupa agar cara pengermannya dilakukan dengan cara memutar mur yang akan menekan pegas penekan yang menekan kaliper sehingga terjadi pengereman. Rem cakeram yang digunakan memiliki diameter piringan 23,5 yang banyak terdapat dipasaran, panjang lengan yang tersambung dengan load cell adalah 55 cm.

Gambar 13. Sistem pengereman dengan load cell di ujung lengan

2 3 4 5

Keterangan:

1. Kepala cakeram 3. Dudukan cakeram 5. Pegas penekan

2. Piringan cakeram 4. Kaliper