TUGAS AKHIR

PEMANFAATAN

FLY ASH

DAN

BOTTOM

ASH DARI

PLTU SURALAYA BANTEN

UNTUK PEMBUATAN GEOPAV

ZAINAL ABIDIN THAHIR NRP 3115 105 005

DOSEN PEMBIMBING I :

Dr. Eng. Januarti Jaya Ekaputri, ST, MT.

DOSEN PEMBIMBING II : Prof. Dr. Ir. Triwulan, DEA.

PROGRAM STUDI LINTAS JALUR TEKNIK SIPIL Fakultas Teknik Sipil dan Perencanaan

TUGAS AKHIR

PEMANFAATAN

FLY ASH

DAN

BOTTOM

ASH DARI

PLTU SURALAYA BANTEN

UNTUK PEMBUATAN GEOPAV

ZAINAL ABIDIN THAHIR NRP 3115 105 005

DOSEN PEMBIMBING I :

Dr. Eng. Januarti Jaya Ekaputri, ST, MT.

DOSEN PEMBIMBING II : Prof. Dr. Ir. Triwulan, DEA.

PROGRAM STUDI LINTAS JALUR TEKNIK SIPIL Fakultas Teknik Sipil dan Perencanaan

i

PEMANFAATAN FLY ASH DAN BOTTOM ASH

DARI PLTU SURALAYA BANTEN UNTUK

PEMBUATAN GEOPAV

Nama Mahasiswa : Zainal Abidin Thahir

NRP : 3115 105 005

Depatemen : S1 Lintas Jalur Teknik Sipil Dosen Pembimbing : Dr. Eng. Januarti JEP,ST, MT.

Prof. Dr. Ir. Triwulan, DEA.

ABSTRAK

Berdasarkan database oleh Badan Geologi Departemen Energi dan Sumber daya mineral (ESDM) Sumber daya batu bara di Indonesia mencapai 65,4 Miliar Ton, salah satu cara untuk memanfaatkan batu bara tersebut adalah melalui pembangkit listrik tenaga uap (PLTU).Limbah batu bara didapatkan dari PLTU Suralaya Banten.PLTU Suralaya sebagai salah satu anak perusahaan dari PLN dan IPP yang menghasilkan limbah batu bara sebesar 2,7 juta ton/tahun dan bisa terus bertambah hingga 11,2 juta ton/tahun pada tahun 2027).

ii

batu pecah, dan abu batu ditambah bottom ash. Variasi komposisi bottom ash menggantikan peran pasir dan abu batu sebesar 50%.Pasta terdiri Fly ash dn larutan alkali , larutan alkali dari Na2SiO3 dan NaOH 8M adalah 1:1.

Berdasarkan perhitungan analisa biaya GEOPAV perbuah sebesar Rp. 900,-. Margin Harga Produksi GEOPAV (HPP) dengan Harga Jual Produsen lokal sebesar 62%. Didapatkan hasil bahwa komposisi GEOPAV menggantikan peran pasir dan abu batu sebesar 50% memiliki kualitas baik. Berdasarkan SNI 03-0691-1996 tentang paving block dikategorikan paving mutu kelas A.Nilai kuat tekan rata-rata besar 43,37 MPa, dalam nilai ketahanan aus rata-rata sebesar 0,060 mm/menit, dan dalam nilai resapan air rata-rata sebesar 12,06%.

iii

UTILIZATION OF FLY ASH AND BOTTOM ASH

FROM PLTU SURALAYA BANTEN FOR MAKING

GEOPAV

Student : Zainal Abidin Thahir

NRP : 3115 105 005

Department : S1 Lintas Jalur Teknik Sipil Supervisor : Dr. Eng. Januarti JEP,ST, MT.

Prof. Dr. Ir. Triwulan, DEA.

ABSTRACT

Based on the data from Geological Agency of the Department of Energy and Mineral Resources (ESDM) there are approximately 65.4 Billion Ton of Coal resources in Indonesia. One way to utilize the coal is by using it as fuel for coal-fired power plant (PLTU). Coal waste was obtained from PLTU Suralaya Banten.Suralaya Power Plant is one of subsidiaries of PLN and IPP that produces coal waste of 2.7 million tons per year and can continues to grow up to 11.2 million tons / year on Year 2027).

Until now there is only few of effort to reduce the amount of coal waste. This is be a big problem because the waste accumulation needs of more land continuous. Therefore, this research is expected to solve the problem of coal waste, Reduction especially from Suralaya power plant Banten.One solution for this problem is using the waste materials such as Fly Ash and Bottom Ash (FABA) to produce Paving Block Geopolymer or commonly referred as GEOPAV.

iv

Based on the calculation, the cost of GEOPAV is Rp. 1,049, -. The cost difference of GEOPAV and Local insdustrial paving is 62%. The composition of GEOPAV that use bottom ash to replace 50% of sand and coal ash has good quality. Based on SNI 03-0691-1996 about paving block GEOPAV categorized as class A paving.The average compressive strength is 43,37 MPa, wear resistance value is 0.060 mm / min, and water absorption rate is 12.06%.

v

KATA PENGANTAR

Puji syukur kehadirat Allah SWT yang telah memberikan rahmat dan hidayah-Nya kepada kami, sehingga kami dapat menyelesaikan Tugas Akhir ini dengan baik.

Selama penyusunan laporan hingga selesai, tidak lepas dari bantuan semua pihak yang membantu baik secara langsung maupun tidak langsung. Dalam kesempatan yang baik ini, kami mengucapkan terima kasih kepada:

1. Ibu Dr. Eng. Januarti Jaya Ekaputri, ST, MT. dan Ibu Prof.Dr. Ir. Triwulan, DEA. selaku dosen pembimbing Tugas Akhir

2. Bapak Tri Joko Wahyu Adi, ST, MT, PhD. selaku Ketua Departemen Teknik Sipil FTSP ITS

3. Bapak Dr. Techn. Umboro Lasminto, ST, M.Sc. selaku Ketua Koordinator Lintas Jalur Departemen Teknik Sipil FTSP ITS

4. Bapak/Ibu dosen pengajar dan karyawan Lintas Jalur Teknik Sipil ITS

5. Orang tua kami, saudara-saudara kami yang senantiasa memberikan dorongan, semangat, serta doa

6. Teman-teman LBE Green Concrete

7. Teman-teman LJ Gasal 2015

8. Semua pihak yang telah membantu sehingga Tugas Akhir ini terselesaikan

Kami menyadari bahwa masih banyak kekurangan pada pembuatan Tugas Akhir ini. Oleh karena itu, besar harapan kami untuk menerima kritik dan saran pembaca. Semoga buku ini bermanfaat.

Surabaya, 5 Juli 2017

vi

vii

DAFTAR ISI

LEMBAR PENGESAHAN ... i

ABSTRAK ... i

ABSTRACT ...iii

KATA PENGANTAR ... v

DAFTAR ISI ... vii

DAFTAR GAMBAR ... xv

DAFTAR TABEL ... xix

BAB I ... 1

PENDAHULUAN ... 1

1.1 LATAR BELAKANG ... 1

1.2 PERUMUSAN MASALAH ... 3

1.3 TUJUAN PENELITIAN ... 4

1.4 MANFAAT PENELITIAN ... 4

1.5 BATASAN MASALAH ... 4

BAB II ... 5

TINJAUAN PUSTAKA ... 5

2.1 Umum ... 5

2.2 Geopolimer ... 5

2.2.1 Penelitian Sebelumnya ... 5

2.3 Fly Ash ... 10

viii

2.5 Larutan Alkali ... 11

2.6 Abu Batu ... 11

3.2 Studi Literatur ... 16

3.3 Persiapan Material ... 17

3.3.1 Fly Ash ... 17

3.3.2 Bottom Ash ... 17

3.3.3 Pasir ... 18

3.3.4 Abu Batu ... 18

3.3.5 Batu Split ... 19

3.3.6 Larutan NaOH ... 19

3.3.7 Sodium Silikat ... 21

3.4 Analisa Material ... 22

3.4.1 Agregat Halus (Pasir) ... 22

3.4.1.1 Percobaan Berat Jenis Pasir (ASTM C 128-93). ... 23

3.4.1.2 Percobaan Kelembaban Pasir (ASTM C 566-97 Reapp 04)... 24

ix

3.4.1.4 Percobaan Berat Volume Pasir (ASTM C 29/ C 29 M-97a) ... 26 3.4.1.5 Test Kebersihan Pasir Terhadap Bahan Organik (ASTM C 40 - 04) ... 27 3.4.1.6 Test Kebersihan Pasir Terhadap Lumpur

x

3.4.3.3 Percobaan Air Resapan Pada Batu Pecah (ASTM C

127-88 Reapp. 01) ... 38

3.4.3.4 Percobaan Berat Volume Batu Pecah (ASTM C 29/ C 29 M-97a) ... 39

3.4.3.5 Test Kebersihan Batu Pecah Terhadap Lumpur / Pencucian (ASTM C117 – 03) ... 40

3.4.3 Bottom Ash... 41

3.4.3.1 Percobaan Air Resapan Pada Bottom Ash (ASTM C 128-93) ... 41

3.5 Penentuan Komposisi Material ... 42

3.6 Langkah-Langkah Pembuatan Benda uji kubus ukuran 5x5x5cm ... 43

3.7 Komposisi GEOPAV ... 45

3.8 Langkah-Langkah Pembuatan GEOPAV ukuran 20x10x6cm ... 45

3.9 Analisa Biaya GEOPAV ... 46

3.10 Pengujian GEOPAV ... 47

3.10.1 Tes Kuat Tekan ... 47

3.7.2 Tes Ketahanan Aus ... 49

3.7.3 Tes Penyerapan Air ... 51

3.8 Kontrol Standar Deviasi ... 52

3.9 Analisa XRF ... 52

3.10 Uji Toxicity Characteristic Leaching Procedure (TCLP) ... 53

3.11 Analisa Data ... 53

xi

BAB IV ... 55

HASIL PENGUJIAN DAN ANALISA DATA ... 55

4.1 Umum ... 55

4.2 Data dan Hasil Analisa Material ... 55

4.2.1 Analisa Pasir ... 56

4.2.1.1 Analisa Berat Jenis Pasir (ASTM C 128-93) ... 56

4.2.1.2 Analisa Kelembaban Pasir (ASTM C 566-97) ... 57

4.2.1.3 Analisa Air Resapan Pasir (ASTM C 128-93) ... 58

4.2.1.4 Analisa Berat Volume Pasir (ASTM C29/C29 M-97a) ... 59

4.2.1.5 Analisa Kebersihan Pasir Terhadap Bahan Organik 60 (ASTM C 40 – 04) ... 60

4.2.1.6 Analisa Kebersihan Pasir Terhadap Lumpur ... 61

(pengendapan) (ASTM C33-99) ... 61

4.2.1.7 Analisa Kebersihan Pasir Terhadap Lumpur / ... 62

Pencucian (ASTM C117 – 03) ... 62

4.2.2 Analisa Abu Batu ... 63

4.2.2.1 Analisa Berat Jenis Abu Batu (ASTM C 127 – 78) 64 4.2.2.2 Analisa Kelembaban Abu Batu (ASTM C 566 -89) 65 4.2.2.3 Analisa Air Resapan Abu Batu (ASTM C 128 – 93) ... 65

4.2.2.4 Analisa Berat Volume Abu Batu (ASTM C29 / C21) ... 66

4.2.2.5 Analisa Kebersihan Abu Batu Terhadap Bahan ... 67

xii

4.2.2.6 Analisa Kebersihan Abu Batu Terhadap Lumpur / . 68 Pencucian (ASTM C117 – 95) ... 68 4.2.2.7 Analisa Kebersihan Abu Batu Terhadap Lumpur / . 69 pengendapan (ASTM C33 – 86) ... 69 4.2.3 Analisa Batu Pecah ... 70 4.2.3.1 Analisa Berat Jenis Batu Pecah (ASTM C 127 – 8870 Reapp. 01)... 70 4.2.3.2 Analisa Kelembaban Batu Pecah (ASTM C 566-9771 Reapp 04)... 71 4.2.3.3 Analisa Air Resapan Batu Pecah (ASTM C 127 – 88 ... 72 Reapp. 01)... 72 4.2.3.4 Analisa Berat Volume Batu Pecah (ASTM C 29 / C ... 73 29 M-97a) ... 73 4.2.3.5 Analisa Kebersihan Batu Pecah Terhadap Lumpur / ... 74 Pencucian (ASTM C117 – 03) ... 74 4.2.4 Analisa Bottom Ash ... 75 4.2.4.1 Analisa Berat Jenis Bottom Ash (ASTM C 128-93) 75 4.2.5 Analisa XRF Fly Ash ... 76 4.2.6 Analisa XRF Bottom Ash ... 77 4.2.7 Uji Toxicity Characteristic Leaching Procedure

xiii

4.4.1 Langkah-langkah dan hasil pembuatan benda uji kubus

ukuran 5x5x5cm ... 84

4.4.2 Hasil Kuat tekan benda Uji Kubus ukuran 5x5x5 cm 90 4.4.3 Proses Pembuatan GEOPAV ... 93

4.4.4 Proses Curring ... 99

4.4.5 Hasil Analisa Biaya GEOPAV ... 100

4.5 Hasil Pengujian GEOPAV ... 101

4.5.1 Uji Kuat Tekan ... 101

4.5.2 Uji Ketahanan Aus ... 104

4.5.3 Uji Resapan Air ... 106

4.5 Uji perbandingan terhadap penelitian sebelumnya 109 4.6 Hasil pembuatan GEOPAV dengan komposisi 80% BA : 20% AB ... 112

BAB V ... 115

KESIMPULAN DAN SARAN ... 115

5.1 Kesimpulan ... 115

5.2 Saran ... 116

DAFTAR PUSTAKA... 119

xiv

xv

DAFTAR GAMBAR

Gambar 3. 1 Diagram Alir ... 16

Gambar 3.2 Fly Ash PLTU Suralaya Banten ... 17

Gambar 3. 3 Bottom Ash PLTU Suralaya Banten ... 18

Gambar 3. 4 Pasir kondisi SSD ... 18

Gambar 3. 5 Abu Batu (Tidak diayak)... 19

Gambar 3. 6 Batu Split ukuran kondisi SSD ... 19

Gambar 3. 7 NaOH Flakes dan Larutan NaOH 8M ... 20

Gambar 3. 8 Sodium Silikat (Na2SiO3) ... 22

Gambar 3. 9 Universal Testing Machine di Laboratorium ... 49

Gambar 3.10 Mesin tes ketahanan aus di Laboratorium ... 51

Gambar 3.11 Hasil GEOPAV ukuran 20 x 10 x 6 cm yang dicetak menggunakan mesin paving di Lab. Beton D3 Teknik Sipil ITS ... 53

Gambar 4. 1 Proses Uji Berat Jenis Pasir ... 57

Gambar 4. 2 Proses Uji Kelembaban Pasir ... 58

Gambar 4. 3 Proses Uji Air Resapan Pasir ... 59

Gambar 4. 4 proses uji Berat Volume Pasir ... 60

Gambar 4. 5 Proses uji Kadar Zat Organik Pasir ... 61

Gambar 4. 6 Proses Uji Pengendapan Lumpur pada Pasir ... 62

Gambar 4. 7 Proses Uji Pencucian Pasir terhadap Lumpur ... 63

Gambar 4. 8 Hasil Uji Berat Jenis Abu Batu ... 64

Gambar 4. 9 Proses Uji Kelembaban Abu Batu ... 65

Gambar 4. 10 Proses Berat Volume Abu Batu ... 67

Gambar 4. 11 Proses Uji Kadar Zat Organik Abu Batu ... 68

Gambar 4. 12 Proses Uji Pencucian Abu Batu terhadap Lumpur ... 69

Gambar 4. 13 Proses Uji Berat Jenis Batu Pecah ... 71

Gambar 4. 14 Hasil Uji Kelembaban batu pecah ... 72

Gambar 4. 15 Proses Uji Air Resapan batu pecah ... 73

xvi

Gambar 4. 17 Proses Uji Pencucian batu pecah terhadap Lumpur ... 75 Gambar 4. 18 Proses Uji Air Resapan Bottom Ash ... 76 Gambar 4. 19 Diagram hubungan senyawa kimia (Cr dan Pb) dan 3 material uji pada GEOPAV ... 81 Gambar 4. 20 Diagram hubungan senyawa kimia ( Cu ) dan 3 material uji pada GEOPAV ... 82 Gambar 4. 21 Diagram hubungan senyawa kimia ( NO₃ ) dan 3 material uji pada GEOPAV ... 83 Gambar 4. 22 Diagram hubungan senyawa kimia ( Zn ) dan 3 material uji pada GEOPAV ... 84 Gambar 4. 23 Persiapan Alat dan Bahan pembuatan benda uji kubus 5x5x5cm ... 85 Gambar 4. 24 Larutan Alkali untuk pembuatan benda uji Kubus 5x5x5 cm ... 86 Gambar 4. 25 Bahan untuk pembuatan benda uji Kubus

xvii

Gambar 4. 35 Proses pencampuran material dan bahan untuk pembuatan GEOPAV ukuran 20x10x6 cm ... 96 Gambar 4. 36 Proses Mencetak GEOPAV dengan mesin Paving ... 96 Gambar 4. 37 Hasil pembuatan GEOPAV ukuran 201x10x6 cm dengan mesin Paving... 97 Gambar 4. 38 Proses Curring GEOPAV... 99 Gambar 4. 39 Diagram harga Paving Bolck 6 cm K 400 ... 101 Gambar 4. 40 Diagram hasil kuat tekan GEOPAV ukuran 20x10x6cm ... 103 Gambar 4. 41 Uji kuat tekan GEOPAV ukuran 20x10x6 cm .. 104 Gambar 4.42 Diagram hasil Uji ketahan Aus GEOPAV

ukuran20x10x6cm ... 105 Gambar 4. 43 Hasil Uji Ketahanan Aus GEOPAV

ukuran20x10x6 cm ... 106 Gambar 4. 44 Hasil Uji Resapan Air GEOPAV ukuran 20x10x6 cm ... 107 Gambar 4. 45 Proses analisa air resapa pada Bottom Ash

Suralaya ... 108 Gambar 4. 46 Diagram Perbandingan hasil analisa air resapan pada Pasir, Abu batu, Bottom Ash petro kimia dan Bottom Ash

xviii

xix

DAFTAR TABEL

xx

Tabel 4. 27 Kebutuhan bahan material untuk satu buah benda uji ukuran 5x5x5 cm ... 89 Tabel 4. 28 Hasil uji kuat tekan benda uji kubus ukuran 5x5x5 cm ... 91 Tabel 4. 29 Kebutuhan bahan material untuk GEOPAV ukuran 20x10x6 cm ... 98 Tabel 4.30 Harga 56 buah GEOPAV ukuran 20x10x6cm

menggunakan mesin paving (Survey pada Mei 2017) ... 100 Tabel 4. 31 Hasil uji kuat tekan rata-rata GEOPAV ukuran 20x10x6 cm ... 102 Tabel 4.32 Hasil Uji Ketahanan Aus GEOPAV ukuran

20x10x6cm ... 104 Tabel 4. 33 Hasil Uji Resapan Air GEOPAV ukuran 20x10x6 cm ... 106 Tabel 4. 34 Hasil Analisa Air Resapan pada Pasir, Abu Batu, dan

1

BAB I

PENDAHULUAN

1.1 LATAR BELAKANG

Dalam era pembangunan infrastruktur sesuai dengan kebijkan pemerintah Republik Indonesia khususnya infrastruktur jalan, penggunaan balok beton atau Paving block

adalah salah satu solusi pihak industry dalam memenuhi kebutuhan pasar.Dengan berbagai macam keuntungan antara lain pemeliharaan dan pemasangan mudah paving block juga tahan terhadap beban statis, dinamik dan kejut yang tinggi [Sebayang dkk,2011]. Paving block harus memiliki syarat mutu antara lain sifat tampak, ukuran paving, dan sifat fisika [SNI 03-0691-1996]. Dengan cukup banyaknya keunggulan dari Paving block ternyata meningkatkan mutu pun juga dapat dilakukan dengan penggunaan bahan tambahan pada campuran pembuatan paving block.Bahkan tidak perlu mengunakan material penyusun utama yaitu semen [Safitri dan Djumai,2009]. Fly Ash adalah salah satu bahan tambahan atau admixture yang bisa digunakan untuk meningkatkan mutu atau kuat tekan terhadap paving block mengingat fly ash

mengandung bahan pozzolan yaitu silikat dan aluminat serta sedikit unsur kalsium [Mulyati dkk,2015].

Pembangkit Listrik Tenaga Uap (PLTU) adalah sebagai salah satu penghasil limbah batu bara berupa Fly Ash dan

Bottom Ash atau (FABA).Limbah batu bara ini khususnya Fly Ash bisa menggantikan semen sebagai bahan pengikat (binder) [Pandaleke,2014].

Salah satu usaha memanfaatkan limbah ini adalah memanfaatkannya sebagai bahan baku pembuatan paving block goepolimer. Fly ash pada penelitian ini dihasilkan dari sisa pembakaran batubara pada PLTU Suralaya Banten. Bukan hanya Fly Ash ada juga limbah batu bara lain yang pastinya akan terus bertambah seiring banyaknya produksi oleh pihak industri yaitu Bottom Ash, menurut (Pusat Litbang Teknologi Mineral dan Batubara 2006) banyaknya produksi menggunakan bahan bakar batu bara oleh industri pembangkit listrik tenaga uap (PLTU) mengakibatkan penigkatan sebesar 13,00% tiap tahunnya. Didalam Bottom Ash terkandung beberapaunsur kimia yaitu silica,alumunium,besi,kalsium,natrium dan magnesium [Hartanto,dkk 2010].

3

pemanfaatan dan pengembangan produk Limbah batu bara. Pada penelitian ini Institut Teknologi Sepuluh Nopember Surabaya bekerja sama dengan PLTU Suralaya Banten untuk mendukung salah satu program pemanfaatan dan pengolahan limbah batu bara yaitu Fly Ash dan Bottom Ash (FABA) dengan mengolah dan memproduksi menjadi Paving Block

Geopolimer atau biasa disebut dengan GEOPAV.Pada penelitian ini komposisi untuk membuat GEOPAV didapat dari Merak Jaya Beton dengan perbandingan antara Agregat dengan Pasta (Fly Ash dan Alkali) adalah 70:30, larutan alkali terdiri dari Na2SiO3 dan NaOH 8M dengan perbandingan berat 1:1, dan juga digunakan Bottom Ash untuk pengganti agregat guna mendapatkan komposisi yang paling baik dan ekonomis,untuk pengujian dilakukan dengan beberapa tes uji, diantara lain uji Tes Kuat tekan, Uji tes ketahanan Aus dan uji tes Penyerapan Air pada paving geopolimer.

Dengan adanya penelitian ini diharapakan bisa membantu PLTU Suralaya Banten untuk menjalankan program Green Power Plant yaitu dengan memanfaatkan limbah batu bara (FABA) menjadi sebuah produk GEOPAV, Serta mengurangi emisi dari karbondioksida (CO2) yang menyebabkan pencemaran lingkungan.

1.2 PERUMUSAN MASALAH

baiknya dengan memanfaatkan Bottom Ash sebagai pengganti sebagian agregat?

1.3 TUJUAN PENELITIAN

Tujuan dari penelitian ini antara lain :

1. Menghasilkan tes Kuat Tekan, Ketahanan Aus, dan Daya serap air sesuai klasifikasi Mutu A dalam SNI 03- 0691-1996.

2. Menghasilkan komposisi GEOPAV yang lebih ekonomis dengan kualitas yang sama baiknya dengan memanfaatkan Bottom Ash sebagai pengganti sebagian agregat.

3. Menghasilkan GEOPAV dengan mutu K-400 1.4 MANFAAT PENELITIAN

Manfaat penelitian ini antara lain :

1. Membantu pihak industri yaitu PLTU Suralaya Banten untuk memanfaatkan limbah Batu bara.

2. Menghasilkan inovasi baru untuk memproduksi GEOPAV dalam skala besar

3. Membantu mengurangi dampak yang ditimbulkan gas Karbondioksida (CO2) yang bisa mencemari lingkungan. 1.5 BATASAN MASALAH

Batasan masalah dalam penelitian ini antara lain :

1. Fly Ash dan Bottom Ash pada penelitian ini didapat dari PLTU Suralaya Banten.

2. Hal yang dikaji dalam penelitian ini adalah menentukan komposisi yang paling ekonomis dengan memanfaatkan

Bottom Ash sebagai pengganti agregat dengan

5

BAB II

TINJAUAN PUSTAKA

2.1 Umum

Penggunaan Paving Block sangat sering digunakan akhir-akhir ini,dimana pembuatannya muda dikarenakan salah satu beton non structural, paving block juga praktis dalam pemsangan dan perawatannya (Sebayang dkk,2011). Dibuat dengan skala besar paving block menjadi salah satu inovasi untuk pemanfaatan limbah industri dengan membuat Paving Geopolimer. Pada penelitian ini PLTU Suralaya Banten bekerja sama dengan ITS untuk memanfaatkan limbah Fly Ash dan Bottom Ash sebagai bahan dasar pembuatanGEOPAV.

2.2 Geopolimer

Geopolimer adalah solusi untuk mengurangi emisi gas C02 dikarenakan tidak menggunakan semen sebagai bahan pengikat utama melainkan menggunakn Limbah Industri (eka putri dan Tri wulan,2011).Dimana limbah industi tersebut berupa

Fly Ash dan Bottom Ash, Material Penyusun agar terjadinya proses polimerisasi adalah Larutan Alkali yang terdiri dari NaOH dan Sodium Silikat dimana larutan ini berfungsi sebagai aktifator yang dapat mengikat ketika bercampur dengan Fly Ash dan membentuk Pasta (Manuahe,2014).

2.2.1 Penelitian Sebelumnya

Dalam beberapa penelitian sebelumnya juga telah dilakukan mengenai pemanfaatan Fly Ash dan Bottom Ash

khususnya dalam pembuatan Paving geopolimer (GEOPAV), adapun penelitiannya sebagai berikut :

1. Wijaya, Ekaputri, dan Triwulan (2014)

ini menghasilkan beberapa kesimpulan sebagai berikut:

1. Dilihat dari segi kuat tekan, resapan air dan ketahanan ausnya, mortar geopolimer dari mix design C yang tidak menggunakan SCBA tergolong dalam mutu B yaitu mortar tersebut dapat digunakan untuk peralatan parkir, sedangkan mortar geopolimer yang menggunakan SCBA tergolong dalam mutu C yaitu mortar tersebut dapat digunakan untuk pejalan kaki. 2. Dari analisa biaya per 1 m3 per hari didapatkan

2. Prihandini, Ekaputri, dan Triwulan (2015)

Penelitian dengan judul Pemanfaatan Bottom Ash

dan Sugar Cane Bagasse Ash (SCBA) untuk pembuatan paving geopolimer ini menghasilkan beberapa kesimpulan sebagai berikut :

1.

Berdasarkan SNI 03-0691-1996 tentang paving block, dari enam variasi paving geopolimer tidak ada satupun yang memenuhi persyaratan karena nilai ketahanan aus dan penyerapan air yang jelek.2.

Paving geopolimer manual maupun masinal yang menggunakan fly ash memiliki kuat tekan yang lebih tinggi dibandingkan dengan paving7

keduanya mengalami penurunan ketika SCBA

ditambahkan dalam campuran. 3. Ramana, EkaPutri, dan Triwulan (2017)

Penelitian dengan judul Pemanfaatan Fly ash dan

Bottom ash pada Pembuatan paving geopolimer dengan mutu K-500 Untuk skala industri ini

menghasilkan beberapa kesimpulan sebagai berikut : 1. Semakin tinggi variasi Bottom Ash (0%, 20%,

40%, 60%, 80%, 100%) dalam campuran paving

geopolimer, maka nilai kuat tekan ada kecenderungan peningkatan kecuali pada penambahan bottom ash 100% terhadap berat volume abu batu mengalami penurunan dikarenakan resapan air pada bottom ash tinggi yaitu 6,38% sedangkan resapan air pada abu cenderung lebih kecil yaitu 2% sehingga terjadi penyusutan dan mempengaruhi nilai kuat tekan. 2. Paving geopolimer manual memiliki hasil yang

lebih rapi dan kompak daripada Paving

geopolimer masinal, dikarenakan fly ash pada

paving ini memiliki waktu setting time yang lebih cepat sehingga proses pembuatan paving

geopolimer manual tidak boleh begitu lama sekitar 10 menit dari proses pencampuran fly ash

dengan alkali.

3. Semakin banyak penambahan bottom ash pada

paving,maka harga produksi paving perbuah lebih ekonomis dan juga pemanfaatan limbah lebih besar. Pada penambahan bottom ash 0% harga paving perbuah sebesar Rp. 1.083,- apabila penambahan bottom ash 80% harga

4. Nugroho, Triwulan, dan Ekaputri (2015)

Pada penelitian yang berjudul Penggunaan Limbah Hasil Pembakaran Batu Bara dan Sugar Cane Bagasse Ash (SCBA) pada Paving Geopolimer dengan Proses Steam Curing ini menghasilkan beberap kesimpulan sebagai berikut :

1. Semakin besar penambahan SCBA ke dalam campuran paving geopolimer, maka :

Berat volume semakin kecil, dimana berat variasi 35% SCBAsebesar 5,73 Mpa.

Rata-rata resapan airnya meningkat. Pada variasi 0% SCBA resapan air sebesar 8.68% dan pada variasi 35%SCBA resapan air sebesar 10.59% .

Ketahanan ausnya menurun. Ketahanan aus paling rendah terdapat pada variasi campuran SCBA 30%.

2. Reaktivitas terbesar didapat pada campuran dengan penggunaan fly ash kelas C. Penambahan SCBA sebesar 20% yang diayak dengan saringan 200 mm meningkatkan reaktivitas bila dibandingan dengan tidak menambahkan SCBA ke dalam campuran. 3. Dari perbandingan penambahan SCBA dan

9

dibandingkan dengan suhu kalsinasi yang lain. Walaupun silika reaktif yang terkandung didalam SCBA cukup besar yaitu 75.2% dimungkinkan Al yang terkandung tidak banyak sehingga tidak cukup membantu proses polimerisasi.

5. Prasandha, Triwulan, dan Ekaputri (2015)

Pada penelitian yang berjudul Paving Geopolimer Berbahan Dasar Bottom Ash dan Sugar Cane Bagasse Ash (SCBA) ini menghasilkan beberapa kesimpulan sebagai berikut :

1. Dari keseluruhan variasi penambahan SCBA diketahui kuat tekan maksimal terdapat pada benda uji dengan perbandingan 0% SCBA pada umur 28 hari yaitu sebesar 10.13 MPa. Sehingga berdasarkan SNI 03 0691 96 tentang bata beton, paving geopolimer dengan variasi SCBA 0% termasuk kedalam mutu paving kelas D jika hanya ditinjau dari kuat tekan, yang diaplikasikan pada taman dan penggunaan lain. Akan tetapi apabila ditinjau dengan peraturan SNI 03-0349-1989 memenuhi persyaratan mutu bata untuk pasangan dinding kelas I.

2. Ikatan geopolimerisasi terjadi dengan baik tidak hanya bergantung pada kandungan unsur Si (Silika) reaktif yang tinggi akan tetapi perlu diimbangi dengan unsur Al (alumina) pada material campuran paving geopolimer.

dibandingkan dengan penelitian sebelumnya dengan benda uji berupa mortar,sehingga perlu dipertimbangkan pemadatan paving dengan mesin pres otomatis.

6. Soehardjono,Prastumi,hidayat dan Prawito (2013 Pada penelitian yang berjudul Pengaruh penggunaan

Bottom Ash sebagai pengganti semen terhadap nilai kuat tekat dan kemampuan resapan air struktur Paving ini menghasilkan beberapa kesimpulan sebagai berikut :

1. Ada pengaruh yang nyata dari pemanfaatan bottom Ash sebagai pengganti semen terhadap penyerapan air paving block.Hal ini ditunjukkan dengan adanya kenaikan presentase penyerapan air seiring dengan bertambahnya bottom ash yang digunakan, karena semakin banyak pori-pori yang terdapat pada paving block

2. Ada pengaruh yang nyata dari pemanfaatan bottom ash sebagai pengganti semen terhadap kuat tekan paving block.Hal ini ditunjukkan dengan penurunan kuat tekan seiring dengan bertambahnya bottom ash yang digunakan, karena sifat semen yang mampu mengikat dan mengeras di dalam air dalam jumlah yang sama dalam semua variasi.

2.3 Fly Ash

Fly Ash adalah bagian sisa pembakaran dari batu bara,adanya sifat pozzolan pada Fly Ash ini menjadikan Fly Ash

menjadi bahan pengikat yang cukup baik dan merupakan solusi untuk keprluan bangunan (Maryoto,2008). dalam penelitian ini

Fly Ash didapat dari PLTU Suralaya Banten,

11

Berdasarkan ASTM C.618-86 spesifikasi abu terbang sebagai bahan tambah campuran beton dibedakan menjadi 2 jenis, antara lain:

a. Abu terbang jenis F, abu terbang yang dihasilkan dari pembakaran batubara jenis anthracite. Abu terbang ini memiliki sifat pozzolan. Kadar (SiO₂ + Al₂O₃ + Fe₂O₃). b. Abu terbang jenis C, abu terbang yang dihasilkan dari

lignite. Kadar (SiO₂ + Al₂O₃ + Fe₂O₃).).

2.4 Bottom Ash

Menurut Soehardjono dkk (2013) Bottom Ash adalah limbah hasil pembakaran batu bara yang mengendap dan mempunyai ukuran agregat lebih besar dari Fly Ash, Bottom Ash

juga mempunyai beberapa sifat, yaitu sifat fisik, sifat kimia dan sifat mekanis.

Bottom Ash juga mengandung senyawa kimia berupa Silikon Oksida (SiO₂),aluminium oksida (Al₂O₃), besi oksida ( Fe₂o₃), Kapur (CaO), Magnesium oksida (MgO) (Suseno, 2012). Dalam penelitian ini Bottom Ash didapatkan dari PLTU Suralaya Banten.

2.5 Larutan Alkali

Menurut Eka Putri dan Tri Wulan 2015, Larutan Alkali terdiri dari NaOH Flake dan Silikat Cair (Na2SiO3) dimana keduanya dicampur sesuai dengan perbandingan yang direncanakan, di penelitian ini digunakan perbandingan 1:1 dengan molaritas 8M. dan pencampuran ini dilakukan minimal satu hari sebelum digunakan.

2.6 Abu Batu

Menurut Widodo, (2003) penggunaan Abu batu juga dapat meningkatkan kuat tekan beton hingga 62,5 Mpa. Dalam penelitian ini abu batu didapat dari Laboratorium Paving

Diploma Teknik Sipil FTSP ITS. 2.7 Pasir

Pasir merupakan material alam yang sering digunakan untuk bahan campuran pokok dalam pembangunan. Butiran pasir umumnya berukuran anatar 0,0625 sampai 2 milimeter (Hamsi,2011). Pasir juga merupakan Agregat halus dikarenakan ukuran butirannya kurang dari 4,8 mm.

2.8 Batu Split

Batu split adalah material yang cukup sering digunakan untuk bahan campuran dalam pembangunan, Batu Split biasa sering disebut batu belah karena proses pembuatannya, dimana pada awalnya ukuran batu ini sangat besar kemudian dipecah atau dibelah sesuai ukuran yang ditentukan (Indriani dkk,2013). 2.9 Air

Air adalah salah satu senyawa terpenting yang ada di Bumi dan tidak ada di planet lain. Air didapat dari berbagai macam sumber antara lain sungai. Dimana dalam penelitian ini Air didapat dari PDAM Surabaya.

2.10 Curring

13

BAB III

METODOLOGI

3.1 Umum

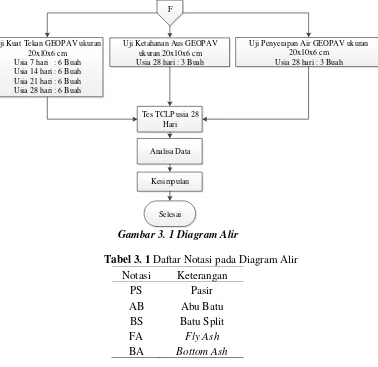

Pada bab ini akan menjelaskan langkah-langkah yang harus dikerjakan dalam penelitian. Berikut adalah diagram alir penelitian pemanfaatan Fly ash dan bottom ash sebagai bahan pembuatan GEOPAV

Mulai

Persiapan material: 1.Batu split 2.Pasir 3.Abu Batu 4.Fly Ash 5.Bottom Ash 6.Larutan Alkali

Analisa Material

Penentuan Komposisi Campuran: Agregat : Pasta = 70:30

Agregat 70% = BS 21,01% : PS 34,06% : AB 13,06%

Fly Ash : Alkali = 70:30

Na2SiO3 : NaOH = 1 : 1

Pembuatan Benda Uji Kubus 5cm x 5cm x 5cm

B

Uji Kuat Tekan masing-masing komposisi dibuat 6 sampel dengan usia Kubus 7 hari

dan 28 hari

Komposisi dengan kuat tekan terbaik dijadikan acuan pembuatan GEOPAV

ukuran 20x10x6 cm skala Industri Agregat :

Pasta (Fly Ash + Alkali)

70:30

Percobaan 4

BS : PS : AB = 0% BA : 50% BA : 50% BA

Percobaan 6

BS : PS : AB= 0% BA : 0% BA : 0% BA Percobaan 5

BS : PS : AB= 0% BA : 0% BA : (80% BA : 20%AB)

C Percobaan 2

BS : PS : AB = 0% BA : 100% BA : 0% BA

Percobaan 3

BS : PS : AB = 0% BA : 0% BA : 100% BA Percobaan 1

15

D

E

Uji GEOPAV sesuai dengan SNI 03-0691-1996

Didapatkan komposisi terbaik yaitu Percobaan 4 dengan perbandingan : BS : PS : AB = 0% BA : 50% BA : 50% BA

Mix Design GEOPAV ukuran 20x10x6 cm untuk 1 buah

Agregat :

Pasir : 0.584 Kg Batu Split : 0.72 Kg Abu Batu : 0.224 Kg

Bottom Ash : 0.809 Kg Pasta :

Fly Ash : 0.77 Kg NaOH : 0.16 Kg Na2SiO3 : 0.16 Kg

Tes TCLP usia 28 Hari

Analisa Data

Kesimpulan

Selesai Uji Kuat Tekan GEOPAV ukuran

20x10x6 cm Usia 7 hari : 6 Buah Usia 14 hari : 6 Buah Usia 21 hari : 6 Buah Usia 28 hari : 6 Buah

Uji Ketahanan Aus GEOPAV ukuran 20x10x6 cm Usia 28 hari : 3 Buah

Uji Penyerapan Air GEOPAV ukuran 20x10x6 cm

Usia 28 hari : 3 Buah F

Gambar 3. 1 Diagram Alir

Tabel 3. 1 Daftar Notasi pada Diagram Alir Notasi Keterangan

17

definisi atau penegertian dari GEOPAV, material yang digunakan dan juga cara perawatan dan pengujian.

3.3 Persiapan Material

Material yang digunakan untuk pembuatan geopav ini antara lain :

3.3.1 Fly Ash

Fly Ash yang digunakan dalam penelitian ini didapat dari PLTU Suralaya Banten, Fly Ash ini sudah lolos ayakan no. 200 sehingga sudah dalam kondisi yang halus.

Gambar 3.2Fly Ash PLTU Suralaya Banten

3.3.2 Bottom Ash

Gambar 3. 3 Bottom Ash PLTU Suralaya Banten

3.3.3 Pasir

Pasir juga salah satu material yang digunakan untuk pembuatan Paving Geopolimer, pasir ini didapat dari Surya Beton Indonesia, Penyaringan dan pencucian dilakukan terlebih dahulu sebelum pasir siap digunakan.

Gambar 3. 4 Pasir kondisi SSD

3.3.4 Abu Batu

19

digunakan abu batu ini, diayak dengan saringan no.4 ukuran 4,75 mm dan juga dicuci terlebih dahulu.

Gambar 3. 5 Abu Batu (Tidak diayak)

3.3.5 Batu Split

Batu Pecah/split yang digunakan dalam penelitian ini didapat dari Surya beton Indonesia dengan ukuran 1cm x 1cm, Batu pecah ini juga melalui proses pencucian sebelum siap untuk digunakan.

Gambar 3. 6 Batu Split ukuran kondisi SSD

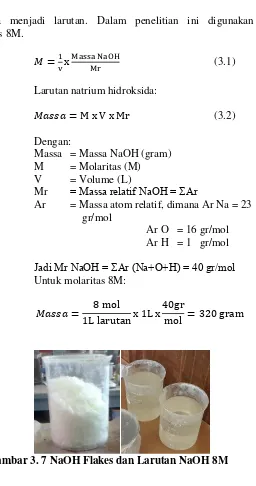

3.3.6 Larutan NaOH

sehingga menjadi larutan. Dalam penelitian ini digunakan molaritas 8M.

𝑀 =1vxMassa NaOHMr (3.1) Larutan natrium hidroksida:

𝑀𝑎𝑠𝑠𝑎 = M x V x Mr (3.2)

Dengan:

Massa = Massa NaOH (gram) M = Molaritas (M) V = Volume (L)

Mr = Massa relatif NaOH = ΣAr

Ar = Massa atom relatif, dimana Ar Na = 23 gr/mol

Ar O = 16 gr/mol Ar H = 1 gr/mol Jadi Mr NaOH = ΣAr (Na+O+H) = 40 gr/mol Untuk molaritas 8M:

𝑀𝑎𝑠𝑠𝑎 =1L larutan x 1L x8 mol 40grmol = 320 gram

21

Proses pembuatan larutan NaOH 8 M sebagai berikut : 1.Persiapkan alat dan bahan yang digunakan

Alat :

Gelas Ukur 1000 ml

Alat pengaduk (kaca atau kayu) Timbangan

2.Pakai sarung tangan dan masker

3.Timbang NaOH sebesar 320 gr, masukkan air hingga mencapai 1 Liter, kemudian aduk hingga merata.

4.Tutup gelas ukur menggunakan plastic dan karet dengan rapat. 5.Diamkan selama ±24 jam, kemudian pindah dalam wadah

plastic.

3.3.7 Sodium Silikat

Gambar 3. 8 Sodium Silikat (Na2SiO3)

3.4 Analisa Material

Analisa Material bertujuan untuk mengetahui material yang digunakan sudah memenuhi standar atau tidak, analisa material ini dilakukan di Laboratorium Beton dan Bahan Bangunan Jurusan Teknik Sipil ITS ada beberapa analisa yang dilakukan terhadap Pasir, Batu Pecah dan Abu batu antara lain, analisa berat jenis (ASTM C 128 – 93), kelembaban (ASTM C 566-97 Reapp 04), air resapan (ASTM C 128-93), berat volume (ASTM C 29/ C 29 M-97a), kebersihan terhadap bahan organik (ASTM C 40 - 04), dan kebersihan terhadap lumpur, sedangkan untuk Fly ash dan Bottom ash dilakukan analisa XRF dilaboratorium Sucofindo Surabaya.

3.4.1 Agregat Halus (Pasir)

23

3.4.1.1 Percobaan Berat Jenis Pasir (ASTM C 128-93). a. Tujuan

Untuk mengetahui berat jenis yang diperoleh dari agregat halus dalam hal ini berat jenis pasir.

b. Peralatan

Labu Takar 1000 cc Timbangan 2600 gram Oven

Pan Hair dryer / Kipas Angin Kerucut dan rojokan SSD c. Bahan

Pasir d. Prosedur

Penyiapan pasir untuk kondisi SSD :

1.Rendam pasir 24 jam selanjutnya angkat dan tiriskan hingga airnya hilang.

2.Keringkan dengan hair dryer atau kipas angina sambil dibolak balik dengan sendok untuk mencari keadaan SSD.

3.Tempatkan kerucut SSD pada bidang datar yang tidak mengisap air.

4. Isi kerucut SSD 1/3 tingginya dan rojok 8 kali, isi lagi 1/3 tinggi dan rojok 8 kali, isi lagi 1/3 tinggi dan rojok 8 kali.

5. Ratakan permukaannya dan angkat kerucutnya, bila pasir masih berbentuk kerucut maka pasir belum SSD. 6. Keringkan lagi bila dan ulangi lagi pengisian dengan prosedur sebelumnya, bila kerucut diangkat dan pasir gugur tetapi berpuncak maka pasir sudah dalam kondisi SSD dan siap untuk digunakan dalam pengujian.

Timbang labu takar 1000 cc

Timbang pasir kondisi SSD sebanyak 500 gram dan masukkan pasir ke dalam labu takar dan timbang.

Pegang labu takar yang sudah berisi air dan pasir posisi miring, putar ke kiri dan kanan hingga gelembung – gelembung udara dalam pasir keluar.

Sesudah gelembung-gelembung keluar tambahkan air ke dalam labu takar hingga batas kapasitas dan timbang (w1).

Keluarkan pasir dan air dari dalam labu takar dan labu takar dibersihkan kemudian isi labu takar dengan air sampai batas kapasitas dan timbang.

e. Rumus yang digunakan

Untuk mendapatkan berat jenis pasir, maka akan diterangkan pada Pers. 3.3 sebagai berikut:

Berat jenis pasir = 500

(500+𝑊₂)−𝑊₁ (3.3) Dimana :

W₁= berat labu + pasir + air (gram) W₂ = berat labu + air (gram)

3.4.1.2 Percobaan Kelembaban Pasir (ASTM C 566-97 Reapp 04)

a. Tujuan

Untuk mengetahui / menentukan kelembaban pasir yang diperoleh dari agregat halus

b. Peralatan

Timbangan 2600 gram Oven

Pan Hair dryer / Kipas Angin c. Bahan

Pasir dalam keadaan asli d. Prosedur

25

Masukkan pasir kedalam oven selama 24 jam dengan temperature 110 – 115 derajat celcius. Keluarkan pasir dari oven, dibiarkan sampai setelah

itu ditimbang beratnya. e. Rumus yang digunakan

Untuk mendapatkan kelembaban pasir, maka maka akan diterangkan pada Pers. 3.4 sebagai berikut: Kelembaban Pasir = 𝑊₂−𝑊₁

𝑊₂ 𝑥 100 % ….(3.4) Dimana :

W₁ = berat pasir asli (gram) W₂ = berat pasir oven (gram)

3.4.1.3 Percobaan Air Resapan Pada Pasir (ASTM C 128-93) a. Tujuan

Untuk mengetahui kadar air resapan yang diperoleh dari pasir (agregat halus).

b. Peralatan

Timbangan 2600 gram Oven

Pan Hair dryer / Kipas Angin c. Bahan

Pasir dalam kondisi SSD d. Prosedur

Timbang pasir dalam kondisi SSD sebanyak 500 gram.

Masukkan ke dalam oven selama 24 jam.

Pasir dikeluarkan dan setelah dingin baru ditimbang.

e. Rumus yang digunakan

Air Resapan Pasir = 500−𝑊₁

𝑊₁ 𝑥 100 % ..(3.5) Dimana :

W₁ = berat pasir dalam kondisi SSD (gram)

3.4.1.4 Percobaan Berat Volume Pasir (ASTM C 29/ C 29 M-97a)

a. Tujuan

Untuk mengetahui / menentukan berat volume pasir yang diperoleh dari agregat halus

b. Peralatan

Timbangan 2600 gram

Takaran berbentuk silinder dengan volume 3 liter Alat perojok dari besi

c. Bahan Pasir d. Prosedur

Tanpa rojokan / lepas :

1. Silinder dalam keadaan kosong ditimbang. 2. Isi silinder dengan pasir sampai penuh dan

angkat setinggi 1 cm.

3. Silnder dijatuhkan ke lantai sebanyak tiga kali dan permukaannya diratakan.

4. Timbang silinder yang sudah terisi pasir. Dengan rojokan :

1. Timbang silinder dalam keadaan bersih dan kosong.

2. Sinder diisi pasir 1/3 bagian dan dirojok 25 kali. Demikian hingga penuh dan tiap 1/3 bagian dirojok 25 kali.

3. Ratakan permukaan pasir dan beratnya ditimbang.

e. Rumus yang digunakan

27

3.4.1.5 Test Kebersihan Pasir Terhadap Bahan Organik (ASTM C 40 - 04)

a. Tujuan

Untuk mengetahui / menentukan kadar zar organik dalam agregat yang digunakan didalam adukan beton b. Peralatan

Botol bening penggaris c. Bahan

Pasir dalam kondisi asli

NaOH

d. Prosedur

4. Botol bening diisi pasir sampai ± 130 ml.

5. Tambahkan larutan NaOH 3% sampai 200 ml dan tutup rapat dan kocok botol ± 10 menit/

6. Diamkan selama 24 jam.

7. Selanjutnya amati warna cairan diatas permukaan agregat halus yang ada dalam botol, bandingkan warnanya.

8. Jika warna cairan dalam botol berisi agregat lebih tua (coklat) warnanya dari pembanding, berarti dalam agregat berkadar zat organik terlalu tinggi. 3.4.1.6 Test Kebersihan Pasir Terhadap Lumpur

Untuk mengetahui / menentukan banyaknya kadar

Pasir dalam kondisi asli Air

d. Prosedur

9. Botol bening diisi pasir dengan tinggi ± 6 cm. 10. Isikan air kedalam botol hingga penuh dan tutup

rapat kemudian dikocok. 11. Diamkan selama 24 jam.

12. Endapan lumpur dan pasir masing-masing diukur tingginya.

e. Rumus yang digunakan

Untuk mendapatkan kadar lumpur dalam pasir, maka akan diterangkan pada Pers. 3.7 sebagai berikut:

Kebersihan Pasir = ℎ

𝐻 𝑥 100 % ….(3.7)

Dimana :

h = Tinggi lumpur (mm) H = Tinggi Pasir (cm)

3.4.1.7 Test Kebersihan Pasir Terhadap Lumpur / Pencucian (ASTM C117 – 03)

a. Tujuan

Untuk mengetahui / menentukan banyaknya kadar lumpur dalam pasir.

b. Peralatan

Timbangan analisa 2600 gram Saringan No. 200 dan No. 50 Oven

29

c. Bahan

Pasir kering oven Air

d. Prosedur

13. Timbangan pasir oven sebanyak 500 gram.

14. Pasir dicuci hingga bersih, yaitu dengan mengaduk pasir dengan air berkali-kali hingga tampak bening. 15. Tuangkan air cucian kedalam saringan No. 200

berkali-kali

16. Pasir yang ikut tertuang dan tinggal diatas saringan kembalikan ke pan

17. Pasir dioven dengan suhu 110 + 5 derajat celcius. e. Rumus yang digunakan

Untuk mendapatkan kadar lumpur dalam pasir, maka akan diterangkan pada Pers. 3.8 sebagai berikut:

Kebersihan Pasir = 𝑊₁−𝑊₂

𝑊₁ 𝑥 100 % ….(3.8)

Dimana :

W₁ = berat pasir kering (gram) W₂ = berat pasir bersih kering (gram) 3.4.2 Agregat Halus (Abu Batu)

Agregat Halus atau Abu Batu yang dipakai dalam penelitian ini berasal dari Laboratorium Paving D3 Teknik Sipil ITS.Agar agregat halus layak dipakai dalam penelitian GEOPAV ini maka dilanjutkan pemeriksaan uji agregat halus. sesuai dengan persyaratan pada ASTM.

3.4.2.1 Percobaan Berat Jenis Abu Batu (ASTM C 127 – 78) a. Tujuan

Untuk mengetahui berat jenis yang diperoleh dari agregat halus dalam hal ini berat jenis abu batu.

b. Peralatan

Timbangan 2600 gram Oven

Pan Hair dryer / Kipas Angin Kerucut dan rojokan SSD c. Bahan

Pasir d. Prosedur

Penyiapan pasir untuk kondisi SSD :

1. Rendam pasir 24 jam selanjutnya angkat dan tiriskan hingga airnya hilang.

2. Keringkan dengan hair dryer atau kipas angin sambil dibolak balik dengan sendok untuk mencari keadaan SSD.

3. Tempatkan kerucut SSD pada bidang datar yang tidak mengisap air.

4. Isi kerucut SSD 1/3 tingginya dan rojok 8 kali, isi lagi 1/3 tinggi dan rojok 8 kali, isi lagi 1/3 tinggi dan rojok 8 kali.

5. Ratakan permukaannya dan angkat kerucutnya, bila abu batu masih berbentuk kerucut maka abu batu belum SSD.

6. Keringkan lagi bila dan ulangi lagi pengisian dengan prosedur sebelumnya, bila kerucut diangkat dan abu batu gugur tetapi berpuncak maka abu batu sudah dalam kondisi SSD dan siap untuk digunakan dalam pengujian. Timbang labu takar 1000 cc

Timbang abu batu kondisi SSD sebanyak 500 gram dan masukkan abu batu ke dalam labu takar dan timbang.

Isi labu takar yang berisi abu batu dengan air bersih hingga penuh.

31

gelembung – gelembung udara dalam abu batu keluar.

Sesudah gelembung-gelembung keluar tambahkan air ke dalam labu takar hingga batas kapasitas dan timbang (w1).

Keluarkan abu batu dan air dari dalam labu takar dan labu takar dibersihkan kemudian isi labu takar dengan air sampai batas kapasitas dan timbang. e. Rumus yang digunakan

Untuk mendapatkan berat jenis abu batu, maka akan diterangkan pada Pers. 3.3 sebagai berikut:

Berat jenis pasir = 500

(500+𝑊₂)−𝑊₁ ..(3.3) Dimana :

W₁ = berat labu + abu batu + air (gram) W₂ = berat labu + air (gram)

3.4.2.2 Percobaan Kelembaban Abu Batu (ASTM C 566 - 89) a. Tujuan

Untuk mengetahui / menentukan kelembaban abu batu yang diperoleh dari agregat halus

b. Peralatan

Timbangan 2600 gram Oven

Pan Hair dryer / Kipas Angin c. Bahan

Abu batu dalam keadaan asli d. Prosedur

Timbang abun batu dalam keadaan asli sebanyak 500 gram

Masukkan abu batu kedalam oven selama 24 jam dengan temperature 110 – 115 derajat celcius. Keluarkan abu batu dari oven, dibiarkan sampai

e. Rumus yang digunakan

Untuk mendapatkan kelembaban abu batu, maka maka akan diterangkan pada Pers. 3.4 sebagai berikut: Kelembaban Abu Batu = 𝑊₂−𝑊₁

𝑊₂ 𝑥 100 % ...(3.4) Dimana :

W₁ = berat abu batu asli (gram) W₂ = berat abu batu oven (gram)

3.4.2.3 Percobaan Air Resapan Pada Abu Batu (ASTM C 128-93)

a. Tujuan

Untuk mengetahui kadar air resapan yang diperoleh dari abu batu (agregat halus).

b. Peralatan

Timbangan 2600 gram Oven

Pan Hair dryer / Kipas Angin c. Bahan

Abu batu dalam kondisi SSD d. Prosedur

Timbang abu batu dalam kondisi SSD sebanyak 500 gram.

Masukkan ke dalam oven selama 24 jam.

Abu batu dikeluarkan dan setelah dingin baru ditimbang.

e. Rumus yang digunakan

Untuk mendapatkan kelembaban abu batu, maka akan diterangkan pada Pers. 3.5 sebagai berikut:

Air Resapan Abu batu = 500−𝑊₁

𝑊₁ 𝑥 100 % ..(3.5) Dimana :

33

3.4.2.4 Percobaan Berat Volume Abu Batu (ASTM C 29 / C 21)

a. Tujuan

Untuk mengetahui / menentukan berat volume abu batu yang diperoleh dari agregat halus

b. Peralatan

Timbangan 2600 gram

Takaran berbentuk silinder dengan volume 3 liter Alat perojok dari besi

c. Bahan Abu Batu d. Prosedur

Tanpa rojokan / lepas :

1. Silinder dalam keadaan kosong ditimbang. 2. Isi silinder dengan pasir sampai penuh dan

angkat setinggi 1 cm.

3. Silnder dijatuhkan ke lantai sebanyak tiga kali dan permukaannya diratakan.

4. Timbang silinder yang sudah terisi abu batu. Dengan rojokan :

1. Timbang silinder dalam keadaan bersih dan kosong.

2. Sinder diisi abu batu 1/3 bagian dan dirojok 25 kali. Demikian hingga penuh dan tiap 1/3 bagian dirojok 25 kali.

3. Ratakan permukaan abu batu dan beratnya ditimbang.

e. Rumus yang digunakan

Untuk mendapatkan berat volume abu batu, maka akan diterangkan pada Pers. 3.6 sebagai berikut:

Berat Volume Abu Batu = 𝑊₂−𝑊₁

𝑣 ….(3.6)

W₁ = berat silinder (Kg)

W₂ = berat silinder + abu batu (Kg) V = volume (l)

3.4.2.5 Test Kebersihan Abu Batu Terhadap Bahan Organik (ASTM C 40 - 92)

a. Tujuan

Untuk mengetahui / menentukan kadar zar organik dalam agregat yang digunakan didalam adukan beton b. Peralatan

Botol bening penggaris c. Bahan

Abu Batu dalam kondisi asli

NaOH

d. Prosedur

1. Botol bening diisi abu batu sampai ± 130 ml. 2. Tambahkan larutan NaOH 3% sampai 200 ml dan

tutup rapat dan kocok botol ± 10 menit/ 3. Diamkan selama 24 jam.

4. Selanjutnya amati warna cairan diatas permukaan agregat halus yang ada dalam botol, bandingkan warnanya.

5. Jika warna cairan dalam botol berisi agregat lebih tua (coklat) warnanya dari pembanding, berarti dalam agregat berkadar zat organik terlalu tinggi. 3.4.2.6 Test Kebersihan Abu Batu Terhadap Lumpur /

Pengendapan (ASTM C 33 – 86) a. Tujuan

Untuk mengetahui / menentukan banyaknya kadar lumpur dalam abu batu.

b. Peralatan

35

penggaris c. Bahan

Abu Batu dalam kondisi asli Air

d. Prosedur

1. Botol bening diisi abu batu dengan tinggi ± 6 cm. 2. Isikan air kedalam botol hingga penuh dan tutup

rapat kemudian dikocok. 3. Diamkan selama 24 jam.

4. Endapan lumpur dan abu batu masing-masing diukur tingginya.

e. Rumus yang digunakan

Untuk mendapatkan kadar lumpur dalam abu batu, maka akan diterangkan pada Pers. 3.7 sebagai

berikut:

3.4.2.7 Test Kebersihan Abu Batu Terhadap Lumpur / Pencucian (ASTM C117 – 95)

a. Tujuan

Untuk mengetahui / menentukan banyaknya kadar lumpur dalam abu batu.

b. Peralatan

d. Prosedur

1. Timbangan abu batu oven sebanyak 500 gram. 2. Abu Batu dicuci hingga bersih, yaitu dengan

mengaduk abu batu dengan air berkali-kali hingga tampak bening.

3. Tuangkan air cucian kedalam saringan No. 200 berkali-kali

4. Abu Batu yang ikut tertuang dan tinggal diatas saringan kembalikan ke pan

5. Abu Batu dioven dengan suhu 110 + 5 derajat celcius.

e. Rumus yang digunakan

Untuk mendapatkan kadar lumpur dalam abu batu , maka akan diterangkan pada Pers. 3.8 sebagai

berikut:

Agregat kasar yang dipakai dalam penelitian ini berasal dari Surya Beton Indonesia yang berlokasi didaerah waru, Surabaya. Agregat kasar ini berupa batu pecah yang berukuran 1cm x 1cm. Agar agregat kasar layak dipakai dalam penelitian GEOPAV ini maka dilanjutkan pemeriksaan uji agregat kasar. sesuai dengan persyaratan pada ASTM.

3.4.3.1 Percobaan Berat Jenis Batu Pecah (ASTM C 127 – 88 Reapp. 01)

a. Tujuan

37

Batu pecah dalam kondisi SSD d. Prosedur

Batu pecah yang telah direndam selama 24 jam diangkat, kemudian dilap satu persatu.

Timbang batu pecah sebanyak 3000 gram. Masukkan ke dalam keranjang.

Keranjang berisi batu pecah dimasukkan ke dalam wadah berisi air (posisinya berada di bawah timbangan).

timbang beratnya dalam air (keranjang dan batu pecah)

e. Rumus yang digunakan

Untuk mendapatkan berat jenis batu pecah, maka akan diterangkan pada Pers. 3.10 sebagai berikut:

Berat jenis batu pecah = 𝑊₁

𝑊₁ − 𝑊₂ ….(3.10) Dimana :

W₁ = berat batu pecah di udara (gram) W₂ = berat batu pecah di air (gram)

3.4.3.2 Percobaan Kelembaban Batu Pecah (ASTM C 566-97 Reapp 04)

a. Tujuan

Untuk mengetahui / menentukan kelembaban batu pecah yang diperoleh dari agregat kasar.

b. Peralatan

Oven Pan c. Bahan

Batu Pecah dalam keadaan asli d. Prosedur

Timbang batu pecah dalam keadaan asli sebanyak 500 gram

Masukkan batu pecah kedalam oven selama 24 jam dengan temperature 110 – 115 derajat celcius. Keluarkan batu pecah dari oven, dibiarkan sampai

setelah itu ditimbang beratnya. e. Rumus yang digunakan

Untuk mendapatkan kelembaban pasir, maka akan diterangkan pada Pers. 3.11 sebagai berikut:

Kelembaban batu pecah = 𝑊₂−𝑊₁

𝑊₂ 𝑥 100 ..(3.11) Dimana :

W₁ = berat batu pecah asli (gram) W₂ = berat batu pecah oven (gram)

3.4.3.3 Percobaan Air Resapan Pada Batu Pecah (ASTM C 127-88 Reapp. 01)

a. Tujuan

Untuk mengetahui kadar air resapan yang diperoleh dari batu pecah (agregat kasar).

b. Peralatan

Timbangan 25 kg Oven

c. Bahan

Batu Pecah dalam kondisi SSD d. Prosedur

39

Masukkan ke dalam oven selama 24 jam.

Batu pecah dikeluarkan dan setelah dingin baru ditimbang.

e. Rumus yang digunakan

Untuk mendapatkan kadar air resapan batu pecah, maka akan diterangkan pada Pers. 3.12 sebagai berikut: Kadar Air Resapan = 3000−𝑊₁

𝑊₁ 𝑥 100 ..(3.12) Dimana :

W₁ = berat batu pecah dalam oven (gram)

3.4.3.4 Percobaan Berat Volume Batu Pecah (ASTM C 29/ C 29 M-97a)

a. Tujuan

Untuk mengetahui / menentukan berat volume batu pecah yang diperoleh dari agregat halus

b. Peralatan Timbangan

Takaran berbentuk silinder dengan volume 10 liter Alat perojok dari besi

c. Bahan

Batu pecah dalam keadaan kering. d. Prosedur

Tanpa rojokan / lepas :

1. Silinder dalam keadaan kosong ditimbang. 2. Isi silinder dengan batu pecah sampai penuh

dan angkat setinggi 1 cm.

3. Silinder dijatuhkan ke lantai sebanyak tiga kali dan permukaannya diratakan.

4. Timbang silinder yang sudah terisi pasir. Dengan rojokan :

2. Sinder diisi batu pecah 1/3 bagian dan dirojok 25 kali. Demikian hingga penuh dan tiap 1/3 bagian dirojok 25 kali.

3. Ratakan permukaan batu pecah dan beratnya ditimbang.

e. Rumus yang digunakan

Untuk mendapatkan berat volume pasir, maka akan diterangkan pada Pers. 3.13 sebagai berikut:

Berat Volume batu pecah = 𝑊₂−𝑊₁

3.4.3.5 Test Kebersihan Batu Pecah Terhadap Lumpur / Pencucian (ASTM C117 – 03)

a. Tujuan

Untuk mengetahui / menentukan banyaknya kadar lumpur dalam batu pecah.

b. Peralatan

Timbangan analisa 2600 gram Saringan No. 200 dan No. 50 Oven

Pan c. Bahan

Batu pecah kering oven Air

d. Prosedur

1. Timbangan batu pecah oven sebanyak 1000 gram. 2. Batu pecah dicuci hingga bersih, yaitu dengan

41

3. Tuangkan air cucian kedalam saringan No. 200 berkali-kali

4. Batu pecah yang ikut tertuang dan tinggal diatas saringan kembalikan ke pan

5. Batu pecah dioven dengan suhu 110 + 5 derajat celcius.

6. Setelah dingin ditimbang. e. Rumus yang digunakan

Untuk mendapatkan kadar lumpur dalam batu pecah, maka akan diterangkan pada Pers. 3.14 sebagai berikut: Kebersihan Batu Pecah = 𝑊₁−𝑊₂

𝑊₁ 𝑥 100 % ..(3.14) Dimana :

W₁ = berat batu pecah kering (gram) W₂ = berat batu pecah bersih kering (gram) 3.4.3 Bottom Ash

3.4.3.1 Percobaan Air Resapan Pada Bottom Ash (ASTM C 128-93)

f. Tujuan

Untuk mengetahui kadar air resapan yang diperoleh dari Bottom Ash (agregat halus).

g. Peralatan

Timbangan 2600 gram Oven

Pan Hair dryer / Kipas Angin h. Bahan

Pasir dalam kondisi SSD i. Prosedur

Timbang Bottom Ash dalam kondisi SSD sebanyak 500 gram.

Bottom Ash dikeluarkan dan setelah dingin baru ditimbang.

j. Rumus yang digunakan

Untuk mendapatkan kelembaban Bottom Ash, maka akan diterangkan pada Pers. 3.14 sebagai berikut: Air Resapan Bottom Ash = 500−𝑊₁

𝑊₁ 𝑥 100 % (3.14) Dimana :

W₁ = berat Bottom Ash dalam kondisi SSD (gram) 3.5 Penentuan Komposisi Material

Penelitian ini adalah lanjutan dari penelitian yang dilakukan oleh (Ramana,2017), sehingga didapatkan mix design

sebagai berikut :

1. Perbandingan antara agregat dengan pasta adalah 70:30

2. Larutan Alkali dengan molaritas 8M, dan

perbandingan antara Larutan NaOH dengan Sodium silikat (Na2SiO3) adalah 1:1

3. Perbandingan pasta antara Fly Ash dengan Larutan Alkali adalah 70:30

Dasar pemilihan Mix Design diatas didapat Merak jaya beton yang telah melakukan beberapa percobaan sebelumnya.Pengkajian yang dilakukan dalam penelitian ini adalah menentukan komposisi terbaik dan terekonomis dengan mengganti sebagian komposisi agregat dengan Bottom ash, sehingga diharapkan penggunaan Bottom ash bisa lebih maksimal sebagai bahan pembuatan GEOPAV.

43

Tabel 3. 2 Kmposisi perbandingan untuk pembuatan GEOPAV

No. Komposisi Keterangan

1 PS dan AB =100% BA Berat PS dan AB diganti dengan BA

Penentuan Komposisi pada Tabel 3.2 untuk memaksimalkan peran Bottom Ash.Komposisi 1 tidak ada peran pasir dan Abu batu. Pada komposisi 2 dan 3 masing-masing menggantikan peran pasir dan Abu batu, sedangkan Komposisi 4 50% peran Pasir dan Abu batu diganti Bottom Ash, untuk komposisi 5 mengacu pada penelitian sebelumnya yang dilakukan oleh Ramana (2017) peran abu batu sebesar 20% dibanding

Bottom Ash 80%.Komposisi 6 sebagai kontrol tanpa

menggunakan Bottom Ash sama sekali.Masing-masing Komposisi akan diaplikasikan dengan membuat benda uji kubus dengan ukuran 5x5x5 cm dan akan diuji kuat tekan pada usia 7 hari dan 28 hari, setelah itu akan diambil komposisi dengan kuat tekan terbaik dan diaplikasikan untuk pembuatan GEOPAV ukuran 20x10x6 cm.

3.6 Langkah-Langkah Pembuatan Benda uji kubus ukuran 5x5x5cm

Berikut adalah langkah-langkah pembuatan benda uji kubus ukuran 5x5x5 cm:

1. Persiapkan peralatan dan Bahan yang akan digunakan. Alat :

Tempat Alumunium

Oli untuk cetakan kubus

2. Timbang Larutan Alkali ( Larutan NaOH dan Na₂SiO₃58BE)

yang telah disiapkan satu hari sebelumnya sesuai dengan berat yang ditentukan.

3. Timbang semua Agregat (Pasir,Abu batu,Batu split, Bottom Ash) dan Fly Ash sesuai dengan berat yang ditentukan.

4. Cetakan kubus diolesi dengan oli sampai rata.

5. Campur Agregat dengan Fly Ash dalam baskom sampai merata, tambahkan larutan alkali secara perlahan, aduk sampai merata

6. Masukkan campuran yang telah diaduk setiap 2/3 bagian kedalam cetakan kubus,kemudian rojok hingga padat, lakukan pekerjaan tersebut hingga cetakan kubus terisih oenuh dan padat.

7. Buka cetakan kubus perlahan, ambil benda uji dari cetakan. 8. Lakukan curring dengan menggunakan kain dan plastik. 9. Lakukan penyiraman untuk menjaga kelembaban pada kain

dan benda uji.

45

3.7 Komposisi GEOPAV

Penentuan komposisi GEOPAV ini bisa didapatkan melalui hasil uji tekan yang akan dilakukan pada masing-masing komposisi benda uji berukuran 5x5x5 cm, setelah komposisi terbaik didapatkan maka bisa diaplikasikan untuk pembuatan GEOPAV dengan ukuran 20x10x6 cm dengan jumlah 56 buah.

3.8 Langkah-Langkah Pembuatan GEOPAV ukuran 20x10x6cm

Berikut adalah langkah-langkah pembuatan GEOPAV ukuran 20x10x6cm :

1.Persiapkan peralatan dan Bahan yang akan digunakan. Alat :

Mesin Press Hidrolik Paving Block

Matras ukuran 60 x 60 x 60cm

2. Kemudian satu per satu material dimasukkan ke dalam wadah mixer untuk diaduk hingga tercampur secara merata, dimulai dari Pasir, Bottom Ash, Abu Batu dan Batu Pecah, kemudian diaduk selama ± 3 menit, setelah itu masukkan

Fly Ash dan kembali diaduk selama ± 3 menit.

3. Setelah semua tercampur rata Larutan alkali (Larutan NaOH dan Na₂SiO₃ 58BE) yang telah disiapkan satu hari sebelumnya dimasukkan perlahan dan kembali diaduk selama ± 3 menit

4. Bahan adukan dimasukkan ke dalam alat cetak paving yang sebelumnya telah diolesi oli, padatkan dan ratakan.

5. Tekan Paving yang telah terisi dicetakan tersebut menggunakan mesin press paving ke arah bawah sampai tertekan merata.

6. Hasil cetakan paving dikeluarkan dan ditempatkan yang aman dan tutup menggunakan karung goni/ kain dalam kondisi basah kemudian ditutup plastic cor agar kondisi tetap lembab.

7. Lakukan penyiraman air pada paving minimal sehari 2 kali pagi hari dan sore hari selama 28 hari.

8. Lakukan Pengujian paving tersebut pada 7 hari, 14 hari, 21 hari dan 28 hari.

3.9 Analisa Biaya GEOPAV

Untuk mengetahui perbandingan harga dari Paving block

47

3.10 Pengujian GEOPAV

3.10.1 Tes Kuat Tekan

Tes Kuat tekan sesuai dengan BS 6717 1986

Tes tekan dilakukan pada 7, 14, 21 dan 28 hari dengan alat tes tekan UTM (Universal Testing Machine) di Laboratorium Beton dan Bahan Bangunan Teknik Sipil-ITS. Untuk setiap tes kuat tekan, digunakan 5 benda uji dari setiap komposisi untuk diambil rata – rata dari setiap nilai yang diperoleh.

1. Tujuan :

Untuk mengetahui kekuatan tekan paving geopolimer terhadap pembebanan.

2. Alat :

a.Mesin tes hidrolis (Torsee Universal Testing Machine) kapasita sampai 200 Ton

3. Bahan :

a.Benda uji GEOPAV ukuran 20 cm x 10 cm x 6 cm. 4. Prosedur Pelaksanaan :

a.Letakkan benda uji pada alat tekan tes hidrolis dan bidang dengan permukaan yang telah ditentukan b.Gerakkan tuas keatas dan tekan tombol penggerak

pada posisi on.

c.Matikan tombol penggerak pada saat beton pecah (jarum sudah tidak bergerak lagi).

d.Gerakkan tuas kebawah sehingga benda uji bisa terlepas dari jepitan untuk mengambil kembali benda uji tersebut.

5. Rumus yang digunakan

σ = 𝑃

𝐴𝑥 𝐶 (3.3)

Dengan :

σ = kuat tekan paving (MPa)

P = gaya yang diberikan pada permukaan paving (kg) A = luas permukaan paving (cm2)

Tabel 3. 3 Tabel Faktor Chamfered Tebal

Paving

( cm )

Faktor Chamfered ( C )

6 1.06

8 1.18

10 1.24

Contoh perhitungan :

Diketahui Paving tebal 6cm usia 28 hari dengan P = 80.000 Kg dan A= 200 cm²

σ =200𝑥 1.06 = 377.3680000 cmkg2= 37 𝑀𝑃𝑎

49

Gambar 3. 9 Universal Testing Machine di Laboratorium

Beton dan Bahan BangunanTeknik Sipil ITS

3.7.2 Tes Ketahanan Aus

Tes ketahanan aus sesuai dengan SNI 03-0691-1996 (pasal 7.4).

1. Prosedur Pelaksanaan :

a. Siapkan contoh benda uji Paving dengan ukuran 20cm x 10cm x 6cm.

b. Mesin pengaus dijalankan dan setelah pengaus pertama berlangsung 5 menit, benda uji diputar 90º, dan pengausan dilanjutkan.

c. Setiap setelah pengausan berlangsung 5 menit, benda uji diputar 90º, dan hal ini dilakukan sampai pengaus berlangsung 2x5 menit. Selama menit-menit pengausan, permukaan yang diaus harus selalu diamati setiap menit apakah lapisan kepala ini telah ada yang habis.

ketelitian 10 mg. Jika sebelum pengausan

berlangsung 5 menit lapisan kepala telah ada yang habis, pengausan dihentikan pada menit terakhir habisnya lapisan kepala, lalu benda uji dibersihkan dari debu dan ditimbang. Catat hasil penimbangan ini dan hitung selisih berat benda uji sebelum dan sesudah diaus. Bagi benda uji yang belum habis lapisan kepalanya, pengausan dapat dilanjutkan.

2. Rumus yang digunakan :

Ketahanan aus masing-masing benda uji dihitung dengan rumus sebagai berikut: Rumus yang digunakan:

𝐴 𝑥 10

𝐵𝐽 𝑥 𝐼 𝑥 𝑤 (3.4)

Keterangan:

A = selisih berat benda uji sebelum dan sesudah diaus (gram)

51

Gambar 3.10 Mesin tes ketahanan aus di Laboratorium Beton D3 Teknik Sipil ITS

3.7.3 Tes Penyerapan Air

Tes penyerapan air sesuai dengan SNI 03-0691-1996.

1. Ambil benda uji dalam keadaan utuh kemudian direndam dalam air hingga jenuh (24 jam), ditimbang beratnya dalam keadaan basah.

2. Kemudian benda uji dikeringkan dalam dapur pengering selama ±24 jam pada suhu ±105°C sampai beratnya pada dua kali penimbangan berselisih tidak lebih dari 0,2% penimbangan sebelumnya

3. Rumus yang digunakansebagai berikut: Penyerapan air =𝐴−𝐵

𝐵 x 100% (3.5) Keterangan:

3.8 Kontrol Standar Deviasi

Untuk mengetahui mutu paving geopolimer yang telah dibuat, maka dilakukan kontrol terhadap benda uji tersebut.

S2=𝛴(𝑥−𝜇)2

Tabel 3. 4 Kovarian control sesuai dengan SNI 03-06813-2002

Standar Deviasi (Mpa) Kovarian (%) Kontrol

Kualitas

Lapangan Laboratorium Lapangan Laboratorium

<2,8 <1,4 <9,33 <4,67 Istimewa

53

3.10 Uji Toxicity Characteristic Leaching Procedure (TCLP) Limbah Bahan Berbahaya dan Beracun (B3) memerlukan pengolahan yang sangat hati-hati oleh karena itu diperlukannya uji TCLP ini guna megetahui karakteristik limbah beracun yang ada dalam bahan yang akan diuji, serta layak atau tidaknya limbah tersebut ditimbun.Uji TCLP ini dilakukan dilaboratorium Teknologi Air Industri Teknik Kimia ITS.

3.11 Analisa Data

Setelah dilakukan pengujian dan memperoleh data, kemudian dianalisa dan dibandingkan sesuai dengan persyaratan. Dari hasi uji kuat tekan, ketahanan aus, dan penyerapan air dapat dilihat apakah GEOPAV memenuhi standar SNI 03-0691-1996. 3.12 Kesimpulan

Dari analisa data yang sudah dilakukan dapat diambil kesimpulan dari penelitian yang telah dilakukan.

54

55

BAB IV

HASIL PENGUJIAN DAN ANALISA DATA

4.1 Umum

Pada bab ini akan dibahas hasil pengujian pada GEOPAV dan hasil Analisa material yang digunakan untuk pembuatan GEOPAV, adapun material dan bahan yang digunakan dalam penelitian ini adalah :

1. Fly Ash