BAB III

LANDASAN TEORI

3.1 Manajemen Perawatan1

Perawatan (maintenance) adalah semua tindakan yang dibutuhkan untuk memelihara suatu unit mesin atau alat di dalamnya atau memperbaiki sampai pada kondisi tertentu yang bisa diterima.

Pendekatan perawatan pada dasarnya dapat dibagi menjadi 2 bagian yaitu planned dan unplanned maintanance. Klasifikasi dari pendekatan sistem perawatan tersebut dapat dilihat pada Gambar 3.1

Maintenance

Planned Unplanned

Maintenance Maintenance

Predictive Preventive Corrective Breakdown

Maintenance Maintenance Maintenance Maintenance

Gambar 3.1 Klasifikasi Perawatan

(Sumber: Corder, Antony. 1992. Teknik Manajemen Pemeliharaan.)

Adapun klasifikasi dari perawatan mesin adalah:

1. Planned Maintenance, suatu tindakan atau kegiatan perawatan yang pelaksanaannya telah direncanakan terlebih dahulu. Planned maintenance terbagi atas 2, yaitu:

a. Preventive Maintenance, suatu sistem perawatan yang terjadwal dari suatu peralatan/komponen yang didesain untuk meningkatkan keandalan suatu mesin serta untuk mengantisipasi segala kegiatan perawatan yang tidak direncanakan sebelumnya. Preventive Maintenance terbagi atas:

1. Time based Maintenance

Kegiatan perawatan ini berdasarkan periode waktu, meliputi inspeksi harian, service, pembersihan harian dan lain sebagainya.

2. Condition based Maintenance

Kegiatan perawatan ini menggunakan peralatan untuk mendiagnosa perubahan kondisi dari peralatan/asset, dengan tujuan untuk memprediksi awal penetapan interval waktu perawatan.

b. Predictive maintenance didefinisikan sebagai pengukuran yang dapat mendeteksi degradasi sistem, sehingga penyebabnya dapat dieliminasi atau dikendalikan tergantung pada kondisi fisik komponen. Hasilnya menjadi indikasi kapabilitas fungsi sekarang dan masa depan.

2. Unplanned Maintenance, suatu tindakan atau kegiatan perawatan yang pelaksanaannya tidak direncanakan. Unplanned maintenance terbagi atas 2, yaitu:

memperbaiki dan meningkatkan kondisi mesin sehingga mencapai standar yang telah ditetapkan pada mesin tersebut.

b. Breakdown Maintenace, yaitu suatu kegiatan perawatan yang pelaksanaannya menunggu sampai dengan peralatan tersebut rusak lalu dilakukan perbaikan. Cara ini dilakukan apabila efek failure tidak bersifat signifikan terhadap operasi ataupun produksi.

3.2 Total Productive Maintanance (TPM)

Total pemeliharaan produktif (TPM) adalah sebuah strategi perawatan yang dikembangkan untuk memenuhi kebutuhan pemeliharaan. TPM adalah pemeliharaan produktif bergaya Amerika yang telah dimodifikasi dan ditingkatkan agar sesuai dengan lingkungan industri Jepang. Sekarang populer di industri Jepang dan barat lainnya. Hal ini terkait erat dengan JIT (Just in Time) dan TQM (Total Quality Management) dan PM (Preventive Maintenance), dimana mesin bekerja secara produktif, efisien, dan keterlibatan tanggung jawab karyawan, serta pencegahan masalah sebelum itu terjadi.

TPM digunakan untuk meminimalkan semua potensi kerugian dalam produksi dan untuk mengoperasikan peralatan dengan penuh kemampuan. TPM juga berkaitan dengan pertimbangan kualitas yaitu membuat tingkat cacat produk nol, yang berarti tidak ada scrap produksi atau cacat, tidak ada kerusakan, tidak ada kecelakaan, tidak ada limbah dalam proses produksi atau pergantian proses produksi.

TPM dapat didefinisikan dengan mempertimbangkan tujuan berikut: 1. Meningkatkan efektivitas peralatan, hal ini berkaitan dengan six big lossses

yang dibagi menjadi 3 kerugian utama yaitu

a. Kerugian waktu, diklasifikasikan sebagai kerusakan alat dan, Setup and Adjustment yang tidak terjaga.

b. Kerugian kecepatan, diklasifikasikan sebagai kerugian akibat pemberhentian operasi mesin dan kerugian pengerjaan ulang.

c. Kerugian kualitas diklasifikasikan sebagai kerugian akibat scrap dan produk cacat.

2. Melibatkan operator dalam pemeliharaan harian, hal ini berarti untuk mencapai perawatan otonom di mana para pekerja yang mengoperasikan peralatan diizinkan dan bertanggung jawab untuk beberapa kegiatan pemeliharaan. 3. Meningkatkan efisiensi dan efektivitas pemeliharaan, ini berarti memiliki

pendekatan sistematis untuk semua kegiatan pemeliharaan. Ini melibatkan identifikasi sifat dan tingkat pemeliharaan preventif yang diperlukan untuk masing-masing bagian peralatan, pembuatan standar untuk kondisi berbasis pemeliharaan, dan pengaturan tanggung jawab masing-masing untuk operasi dan Staf pemeliharaan.

4. Mendidik dan melatih personil, tugas ini adalah salah satu yang paling penting dalam pendekatan TPM yaitu melibatkan semua orang di perusahaan. Operator diajarkan bagaimana bekerja pada mesin mereka dan bagaimana mempertahankan cara kerja mereka dengan benar. Karena operator akan melakukan beberapa pemeriksaan, penyesuaian mesin, dan tugas-tugas

pencegahan lainnya. Pelatihan melibatkan operator bagaimana melakukan inspeksi dan bagaimana bekerja dengan pemeliharaan dalam kemitraan.

5. Merancang dan mengelola peralatan untuk pemeliharaan pencegahan. Peralatan ini mahal dan harus dipandang sebagai aset produktif. Peralatan dirancang lebih mudah dalam mengoperasikan dan memelihara sistem yang ada. Dengan mengevaluasi biaya operasi dan pemeliharaan peralatan baru sepanjang siklus hidupnya, biaya jangka panjang akan diminimalkan. Harga beli yang rendah tidak berarti biaya siklus hidup rendah2.

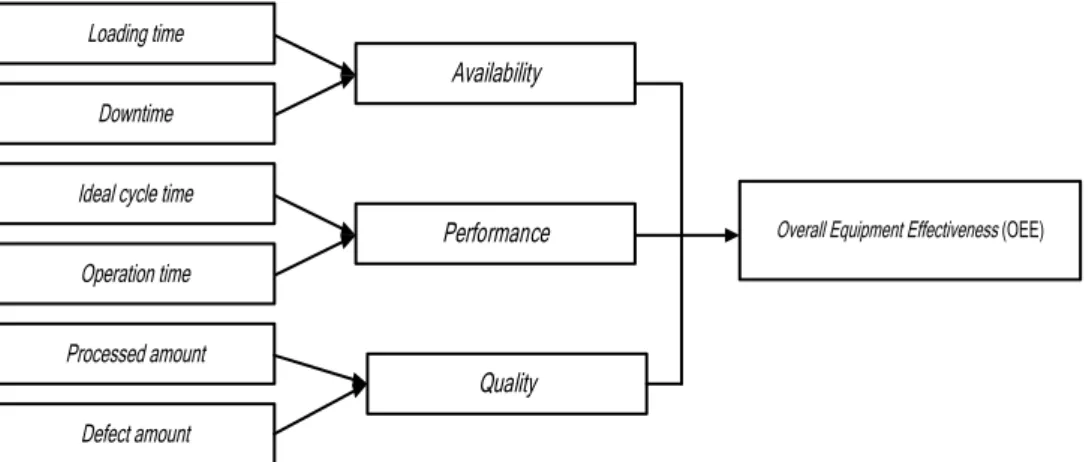

3.3 Overall Equipment Effectiveness (OEE)3

Overall equipment effectiveness (OEE) merupakan metode yang digunakan sebagai alat ukur (metric) dalam penerapan program TPM guna menjaga peralatan pada kondisi ideal dengan menghapuskan six big losses peralatan. Overall equipment effectiveness adalah besarnya efektivitas yang dimiliki oleh peralatan atau mesin. OEE dihitung dengan memperoleh nilai availabilitas dari alat-alat perlengkapan, efisiensi kinerja dari proses dan rate dari mutu produk.

OEE (%) = Availability (%) x Performance Rate (%) x Quality of Rate (%) Dalam penerapan OEE, ada beberapa manfaat yang dapat diambil, yaitu: a. Menentukan starting point dari perusahaan ataupun peralatan/mesin.

b. Identifikasi bottleneck di dalam peralatan/mesin.

c. Identifikasi kerugian produktivitas (true productivity losses)

2

Osama Taisir R. Almeanazel. 2010. Total Productive Maintenance Review and Overall Equipment Effectiveness Measurement. Yordania : Hashemite University. Hal 1-2 3

d. Menentukan prioritas dalam usaha meningkatkan OEE dan peningkatan produktivitas

3.3.1 Availability Ratio

Availability ratio merupakan suatu rasio yang menggambarkan pemanfaatan waktu yang tersedia untuk kegiatan operasi mesin atau peralatan. Nakajima (1988) menyatakan bahwa availability merupakan rasio dari operation time, dengan mengeliminasi downtime peralatan, terhadap loading time. Dengan demikian formula yang digunakan untuk mengukur availability ratio adalah:

% 100 % 100 Time Loading Downtime Time Loading Time Loading Time Operation ty Availabili

Loading time adalah waktu yang tersedia (available time) perhari atau perbulan dikurangi dengan waktu downtime mesin yang direncanakan (planned downtime).

Loading Time = Total Available Time – Planned Downtime

Operation time merupakan hasil pengurangan loading time dengan waktu downtime mesin (non-operation time). Dengan kata lain, operation time adalah waktu operasi yang tersedia setelah waktu-waktu downtime mesin dikeluarkan dari total available time yang direncanakan.

3.3.2 Performance Ratio

kemampuan dari peralatan dalam menghasilkan barang. Rasio ini merupakan hasil dari operating speed rate dan net operating rate. Operating speed rate peralatan mengacu kepada perbedaan antara kecepatan ideal (berdasarkan desain peralatan) dan kecepatan operasi aktual. Net operating rate mengukur pemeliharaan dari suatu kecepatan selama periode tertentu. Dengan kata lain, ia mengukur apakah suatu operasi tetap stabil dalam periode selama peralatan beroperasi pada kecepatan rendah.

Tiga faktor penting yang dibutuhkan untuk menghitung performance efficiency adalah:

a. Ideal cycle time (waktu siklus ideal/waktu standar) b. Processed amount (jumlah produk yang diproses) c. Operation time (waktu operasi mesin)

Formula pengukuran rasio ini adalah:

Time Operation Time Cycle l Theoretica Amount processed Rate Speed Operating Time Operting Net y Effiecienc e Performanc

Net operating time merupakan perbandingan antara jumlah produk yang diproses (processed amount) dikalikan dengan actual cycle time dengan operation time. Time Operation Time Cycle Actual Amount processed Time Operation Net

Operating speed rate merupakan perbandingan antara kecepatan ideal mesin sebenarnya (theoretical/ideal cycle time) dengan kecepatan aktual mesin (actual cycle time).

Time Cycle Actual Time Cycle l Theoretica Rate Speed Operating 3.3.3 Quality Ratio

Quality ratio atau rate of quality product merupakan suatu rasio yang menggambarkan kemampuan peralatan dalam menghasilkan produk yang sesuai dengan standar. Formula yang digunakan untuk pengukuran rasio ini adalah:

% 100 Amount processed Amount Defect Amount processed product Quality of Rate

Berdasarkan pengalaman perusahaan yang sukses nilai OEE yang ideal diharapkan adalah:

- Availability ≥ 90% - Performancy ≥ 95% - Quality ≥ 99%

Sehingga nilai OEE ideal yang diharapkan adalah: OEE = Availability x Performance x Quality OEE = 0,90 x 0,95 x 0,99 x 100 %

Alur pengukuran OEE dapat dilihat pada Gambar 3.2.

Departemen Data Kerugian Spesifik Six Big Loss Kinerja KeseluruhanKinerja Planned Downtime Breakdown Penyetelan Sparepart Waiting Time Cleaning Quality Check Cycle Time Process Amount Defect Process Maintenance QC PPIC Equipment Failure Setup & Adjustment Loss

Idle and Minor Stoppage Reduced Speed Defect in Process Availability Performance Efficiency Quality Rate OEE

Gambar 3.2 Alur Pengukuran Nilai Overall Equipment Effectiveness

3.4 Six Big Losses4

Untuk mencapai efektivitas peralatan keseluruhan (overall equipment effectiveness), maka langkah pertama yaitu fokus untuk menghilangkan kerugian utama (six big losses) yang dibagi dalam 3 kategori yang merupakan penghalang terhadap efektivitas peralatan, adapun losses tersebut adalah sebagai berikut.

1. Downtime

a. Kerusakan Alat (Equipment failure/breakdown losses)

Equipment failure merupakan perbaikan peralatan yang belum dijadwalkan sebelumnya dimana waktu yang terserap oleh kerugian ini terlihat dari seberapa besar waktu yang terbuang akibat kerusakan peralatan/mesin produksi. Kerugian ini masuk dalam katagori kerugian downtime yang menyerap sebagian waktu yang tersedia pada waktu yang telah dijadwalkan untuk proses produksi (loading time). Equipment failure (breakdown) loss dihitung sebagai berikut.

% 100 Time Loading Time Breakdown Total Loss Failure Equipment

b. Setup and Adjustment

Setup and adjustment merupakan waktu yang terserap untuk pemasangan, penyetelan dan penyesuaian parameter mesin untuk mendapatkan spesifikasi yang diinginkan pada saat pertama kali mulai memproduksi komponen tertentu. Setup and adjusment loss dihitung dengan formula berikut ini. 100% Time Loading Time adjustment and up Set Total Loss adjustment and up Set 2. Speed Losses

a. Idling and minor stoppages

Idling and minor stoppages merupakan kerugian akibat berhentinya peralatan sebagai akibat terlambatnya pasokan material atau tidak adanya operator walaupun WIP tersedia. Idiling and minor stoppages loss dihitung sebagai berikut.

% 100 Time Loading Time ive Nonproduct Stoppages Minor and Idling b. Reduced Speed

Reduced Speed merupakan kerugian yang terjadi akibat peralatan dioperasikan dibawah standar kecepatan. Reduced speed loss dihitung sebagai berikut. % 100 ) ( Re Time Loading process product Total time cycle Ideal time Operation losses speed duce 3. Quality Losses

a. Defects in process (Quality defect)

Defects in process a d a l a h waktu peralatan yang terbuang untuk menghasilkan produk jelek serta pengerjaan ulang pada saat mesin berjalan terus menerus setelah proses penyetelan dan penyesuaian. Defect in process loss dihitung sebagai berikut.

% 100 Pr time Loading cacat produk time cycle Ideal losses defect ocess

b. Reduced Yield (Start-up losses)

Reduced Yield waktu peralatan yang digunakan untuk menghasilkan produk rusak saat penyetelan dan penyesuaian untuk stabilisasi. Reduced yield loss dihitung sebagai berikut.

% 100 Re time Loading product startup time cycle Ideal Losses Yield duced

3.5 Diagram Pareto5

Alfredo Pareto adalah orang yang pertama kali memperkenalkan diagram pareto ini. Tujuannya pada saat itu untuk mendistribusikan kesejahteraan masyarakat, kemudian Dr. Joseph Juran mengembangkannya lagi sehingga dapat digunakan pada berbagai macam bidang. Diagram pareto adalah grafik yang menguraikan klasifikasi data secara menurun mulai dari kiri ke kanan. Diagram pareto digunakan untuk mengidentifikasi masalah dari yang paling besar sampai yang paling kecil.

Diagram ini pada awalnya menampilkan distribusi frekuensi tentang kesejahteraan beberapa negara, yang kemudian ternyata sesuai untuk diterapkan pada manajemen mutu. Diagram Pareto menunjukkan bahwa sekitar 80 % dari kekayaan atau kesejahteraan negara-negara dikuasai oleh sekelompok kecil negara. Jika diterapkan pada manajemen mutu, diagram pareto umumnya mengatakan bahwa 80% dari problem dapat diselesaikan jika penyebab utamanya yang umumnya ditimbulkan oleh sekelompok kecil penyebab utama (20%), dapat diselesaikan.

Diagram pareto mempunyai ciri khas yaitu sumbu y merupakan persen terhadap total reject dan penyajian data dalam grafik atau diagram sekaligus menampakkan baik grafik batang dari nilai persentase masing-masing reject terhadap total reject maupun grafik garis mengenai persen kumulatifnya. Oleh karena itu diagram pareto digunakan untuk menunjukkan prioritas pada suatu masalah dimana kepada masalah dominan tersebut dapat dilakukan penyelesaian

yang terarah. Fokus penyelesaian terhadap masalah tersebut kemudian akan dapat dilakukan dan dikembangkan lebih lanjut.

Gambar 3.3 Pareto Diagram

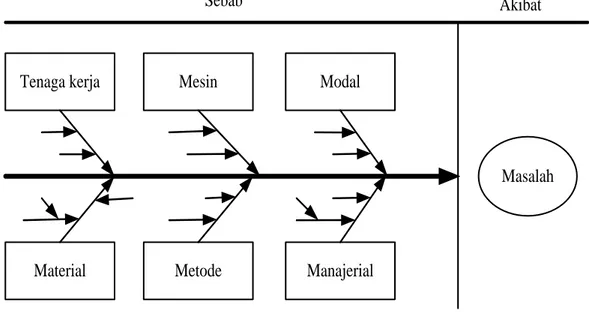

3.6 Diagram Sebab Akibat (Cause and Effect Diagram)6

Diagram sebab akibat dikenal dengan istilah diagram tulang ikan (fish bone diagram) yang diperkenalkan pertama sekali oleh Prof. Kaoru Ishikawa pada tahun 1943. Diagram ini berguna untuk menganalisis dan menemukan faktor-faktor yang berpengaruh secara signifikan di dalam menentukan karakteristik kualitas output kerja. Di samping itu, diagram ini berguna untuk mencari penyebab-penyebab yang sesungguhnya dari suatu masalah. Dalam hal ini, metode sumbang saran (brainstorming method) akan cukup efektif digunakan untuk mencari faktor-faktor penyebab terjadinya penyimpangan kerja secara detail.

Untuk mencari faktor-faktor penyebab terjadinya penyimpangan kualitas hasil kerja, maka orang akan selalu mendapatkan bahwa ada 5 faktor penyebab utama yang signifikan yang perlu diperhatikan, yaitu manusia (man), metode kerja 6 8 0 % 75 % 70 % 1000 900 750 500 P e rs e n ta s e K e ru s a k a n F re k u e n s i K e ru s a k a n Penyebab Kerusakan A B C D

(work method), mesin atau peralatan kerja (machine/equipment), bahan baku (raw material), lingkungan kerja (work environment).

Langkah-langkah pembuatan cause and effect diagram adalah sebagai berikut: a. Gambarkanlah panah dengan kotak di ujung kanan dan tentukan masalah

yang hendak diperbaiki/diamati dan usahakan adanya tolak ukur yang jelas dari permasalahan tersebut sehingga perbandingan sebelum dan sesudah perbaikan dapat dilakukan.

b. Tentukan faktor-faktor penyebab utama (main causes) yang diperkirakan merupakan sumber terjadinya penyimpangan atau yang mempunyai akibat pada permasalahan yang ada tersebut. Gambarkan anak panah (cabang-cabang) yang menunjukkan faktor penyebab ini yang mengarah pada panah utama.

c. Cari lebih lanjut faktor-faktor yang lebih terperinci yang secara nyata berpengaruh atau mempunyai akibat pada faktor-faktor penyebab utama tersebut. Tuliskan detail faktor tersebut di kiri kanan gambar panah cabang faktor-faktor utama dan buatlah anak panah (ranting) menuju ke arah panah cabang tersebut.

d. Periksalah apakah semua item yang berkaitan dengan karakteristik output benar-benar sudah dicantumkan dalam diagram.

e. Carilah faktor-faktor penyebab yang paling dominan.

Contoh penggunaan cause and effect diagram dapat dilihat pada Gambar 3.4. Faktor penyebab yang digunakan di Gambar 3.4 yaitu tenaga kerja, mesin, modal, material, metode dan manajerial.

Gambar 3.4 Cause and Effect Diagram

3.7 FMEA (Failure Mode and Effect Analysis)7

Failure Mode and Effects Analysis (FMEA) adalah salah satu metode analisis failure yang diterapkan dalam product development, system engineering dan manajemen operasional. FMEA dilakukan untuk menganalisis potensi kesalahan/ kegagalan dalam sistem, dan potensi yang teridentifikasi akan diklasifikasikan menurut besarnya potensi kegagalan dan efeknya terhadap proses. Metode ini membantu tim proyek untuk mengidentifikasi potential failure mode. FMEA membuat tim mampu merancang proses yang bebas waste dan meminimalisasi kesalahan serta kegagalan.

FMEA terdiri dari beberapa jenis, antara lain sebagai berikut: a. Process, berfokus pada analisis proses manufaktur dan assembly

7 Dyadem Engineering Coorporation. 2003. Failure Mode and Effect Analysis for Automotive,

Tenaga kerja Mesin

Material Metode

Modal

Manajerial

Sebab Akibat

b. Design, berfokus pada analisis produk sebelum proses produksi

c. Service, berfokus pada analisis jasa dari proses industri jasa sebelum diluncurkan ke pelanggan.

Keguanaan FMEA adalah sebagai berikut:

a. Mengidentifikasi potensi kegagalan/kesalahan produk ataupun proses

b. Mencatat efek yang akan timbul jika benar-benar terjadi kegagalan/kesalahan c. Menemukan sebab-sebab potensial dari kesalahan tersebut dan resiko yang

ditimbulkan

d. Membuat daftar dan prioritas tindakan yang dapat dilakukan untuk mengurangi resiko kegagalan/kesalahan.

Langkah-langkah FMEA adalah sebagai berikut:

a. Identifikasi potensi modus kesalahan untuk setiap langkah atau input. b. Ketahui efek dari kesalahan yang berhubungan dengan modus kegagalan. c. Identifikasi penyebab potensial dari modus kegagalan tersebut.

d. Buat daftar tindakan dan kontrol yang ada untuk mencegah terjadinya penyebab potensial tersebut.

e. Tetapkan angka-angka yang menggambarkan besarnya kerugian (severity) dari efek kesalahan, kemungkinan terjadi kesalahan berulang (occurence), dan kesempatan untuk mendeteksi (detection) modus kegagalan sebelum menyebabkan defect (cacat).

f. Kalikan angka untuk severity, occurence, dan detection untuk mendapatkan risk priority number (RPN).

g. Lakukan perbaikan untuk setiap item yang memiliki RPN tinggi. Dokumentasikan setiap tindakan yang dilakukan, dan revisilah RPN.

h. Pergunakan dokumen FMEA secara aktif.

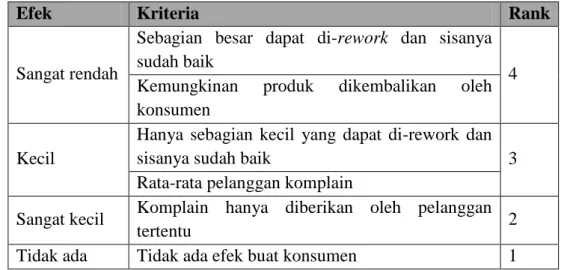

3.7.1 Penentuan Nilai Severity (S)

Severity adalah peringkat yang menunjukkan tingkat keseriusan efek dari suatu mode kegagalan. Severity berupa angka 1 hingga 10, di mana 1 menunjukkan keseriusan terendah (resiko kecil) dan 10 menunjukkan tingkat keseriusan tertinggi (sangat beresiko).Kriteria severity dapat dilihat pada Tabel 3.1.

Tabel 3.1 Penentuan Nilai Severity

Efek Kriteria Rank

Berbahaya tanpa ada peringatan

Dapat membahayakan konsumen

10 Tidak sesuai dengan peraturan pemerintah

Tidak ada peringatan Berbahaya

dan ada

peringatan

Dapat membahayakan konsumen

9 Tidak sesuai dengan peraturan pemerintah

Ada peringatan Sangat tinggi

Mengganggu kelancaran lini produksi

8 Sebagian besar menjadi scrap, sisanya dapat disortir (apakah sudah baik/bisa rework)

Pelanggan tidak puas Tinggi

Sedikit mengganggu kelancaran lini produksi

7 Sebagian besar menjadi scrap, sisanya dapat disortir (apakah sudah baik/bisa rework)

Pelanggan tidak puas

Sedang Sebagian kecil menjadi scrap, sisanya tidak

perlu disortir (sudah baik) 6

Rendah 100% produk dapat di-rework 5

Tabel 3.1 Penentuan Nilai Severity (Lanjutan)

Efek Kriteria Rank

Sangat rendah

Sebagian besar dapat di-rework dan sisanya sudah baik

4 Kemungkinan produk dikembalikan oleh konsumen

Kecil

Hanya sebagian kecil yang dapat di-rework dan

sisanya sudah baik 3

Rata-rata pelanggan komplain

Sangat kecil Komplain hanya diberikan oleh pelanggan

tertentu 2

Tidak ada Tidak ada efek buat konsumen 1

Sumber: Dyadem Engineering Corporation. 2003. Guidelines for Failure Mode and Effects Analysis, For Automotive, Aerospace and General Manufacturing Industries. Kanada: CRC Press.

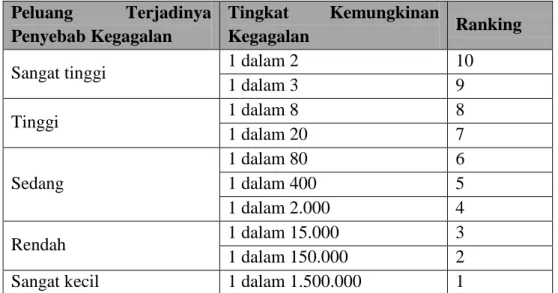

3.7.2 Penentuan Nilai Occurrence (O)

Occurrence adalah ukuran seberapa sering penyebab potensial terjadi. Nilai occurrence berupa angka 1 sampai 10, di mana 1 menunjukkan tingkat kejadian rendah atau tidak sering dan 10 menunjukkan tingkat kejadian sering.

Nilai occurrence dapat ditentukan berdasarkan jumlah kegagalan atau angka Ppk (performance index) yaitu angka yang diperoleh dari perhitungan statistik yang menunjukkan performance atau capability suatu proses dalam menghasilkan produk sesuai spesifikasi. Nilai occurrence dapat diturunkan dengan mencegah atau mengontrol penyebab/mekanisme melalui desain proses. Nilainya ditentukan untuk setiap penyebab potensial. Bila tidak dapat ditentukan, gunakan sejarah kualitas dati produk/proses sejenis. Kriteria Occurrence dapat dilihat pada Tabel 3.2.

Tabel 3.2 Nilai Occurrence dengan Menggunakan Jumlah Kegagalan Peluang Terjadinya

Penyebab Kegagalan

Tingkat Kemungkinan

Kegagalan Ranking

Sangat tinggi 1 dalam 2 10

1 dalam 3 9 Tinggi 1 dalam 8 8 1 dalam 20 7 Sedang 1 dalam 80 6 1 dalam 400 5 1 dalam 2.000 4 Rendah 1 dalam 15.000 3 1 dalam 150.000 2

Sangat kecil 1 dalam 1.500.000 1

Sumber: Dyadem Engineering Corporation. 2003. Guidelines for Failure Mode and Effects Analysis, For Automotive, Aerospace and General Manufacturing Industries. Kanada: CRC Press.

3.7.3 Penentuan Nilai Detection (D)

Detection adalah peringkat seberapa telitinya alat deteksi yang digunakan. Detection berupa angka dari 1 hingga 10, di mana 1 menunjukkan sistem deteksi dengan kemampuan tinggi atau hampir dipastikan suatu mode kegagalan dapat terdeteksi. Sedangkan 10 menunjukkan sistem deteksi dengan kemampuan rendah yaitu sistem deteksi tidak efektif atau tidak dapat mendeteksi sama sekali.

Nilai detection dapat ditentukan dengan menggunakan kriteria berikut. a. Error-proofed, yaitu alat deteksi yang bersifat error-proofing.

b. Gauging, yaitu dengan alat bantu inspeksi.

Kriteria penilaian detection dapat dilihat pada Tabel 3.5. Tabel 3.3 Penentuan Nilai Detection

Keterangan Rangking

Selalu jelas, sangat mudah untuk diketahui 1

Jelas bagi indera manusia 2

Memerlukan inspeksi 3

Inspeksi yang hati-hati dengan menggunakan indera manusia 4 Inspeksi yang sangat hati-hati dengan indera manusia 5 Memerlukan bantuan dan/atau pembongkaran sederhana 6 Diperlukan inspeksi dan/atau pembongkaran 7 Diperlukan inspeksi dan/atau pembongkaran yang kompleks 8

Kemungkinan besar tidak dapat dideteksi 9

Tidak dapat dideteksi 10

Sumber: Dyadem Engineering Corporation. 2003. Guidelines for Failure Mode and Effects Analysis, For Automotive, Aerospace and General Manufacturing Industries. Kanada: CRC Press.

3.7.4 Menghitung Nilai RPN (Risk Priority Number)

RPN atau Risk Priority Number, yaitu angka yang menyatakan skala prioritas terhadap resiko kualitas yang digunakan untuk panduan dalam melakukan tindakan perencanaan. RPN merupakan hasil perkalian dari severity, occurrence dan detection.

RPN = S x O x D

Angka RPN berkisar dari 1 hingga 1000, di mana semakin tinggi nilai RPN, maka proses semakin beresiko untuk menghasilkan produk dengan spesifikasi yang diinginkan.

BAB IV

METODOLOGI PENELITIAN

4.1 Lokasi dan Waktu Penelitian

Penelitian dilakukan di pabrik PT. Karya Murni Perkasa yang beralamat di Simpang Bandrek, Dusun II Desa Patumbak, Kecamatan Patumbak Medan. Adapun waktu berlangsungnya penelitian ini adalah April 2015 hingga Juli 2017.

4.2 Jenis Penelitian

Jenis penelitian ini adalah penelitian deskriptif yaitu suatu jenis penelitian yang bertujuan untuk mendeskripsikan secara sistematik, faktual dan akurat tentang fakta-fakta dan sifat-sifat suatu objek atau populasi tertentu

4.3 Objek Penelitian

Adapun yang menjadi objek pada penelitian ini adalan mesin hopper pada PT. Karya Murni Perkasa.

4.4 Kerangka Konseptual

Kerangka konseptual adalah bentuk kerangka berpikir yang dapat digunakan sebagai dasar pendekatan dalam memecahkan masalah yang akan diidentifikasi.

Adapun pada penelitian ini, upaya yang dilakukan untuk mengatasi permasalahan pada mesin hopper adalah berhubungan dengan efektivitas

penggunaan machine/equipment, yang dipengaruhi oleh faktor ketersediaan waktu kerja (availability), performa mesin (performance), dan kualitas (quality) mesin (Nakajima:1988). Berikut ini adalah kerangka konseptual pendekatan dalam memecahkan permasalahan efektivitas mesin hopper.

Availability Quality Processed amount Defect amount Loading time Downtime Ideal cycle time Operation time

Performance Overall Equipment Effectiveness (OEE)

Gambar 4.1 Kerangka Konseptual Penelitian

4.5 Identifikasi Variabel Penelitian

Ada dua jenis variabel penelitian yang akan diamati dalam penelitian ini yaitu:

1. Variabel independen/variabel bebas, adalah variabel variabel penelitian yang mempengaruhi dan menjadi sebab perubahan atau timbulnya variabel terikat. Yang menjadi variabel bebas dalam penelitian ini adalah sebagai berikut.

a. Available Time, yaitu jumlah waktu kerja mesin produksi yang tersedia untuk menghasilkan produk. Pada umumnya dihitung dalam satuan jam kerja per hari atau per bulan maupun per tahun.

b. Loading Time, yaitu waktu kerja mesin produksi di luar pemberhentian mesin secara berkala. Loading time merupakan waktu tersedia dikurangi dengan jumlah dowtime yang dianggarkan oleh perusahaan.

c. Operation Time, yaitu jumlah waktu kerja mesin produksi untuk kegiatan operasi proses produksi. Operation time merupakan waktu yang tersedia untuk proses produksi dikurangi waktu planned downtime dan unplanned downtime.

d. Planned Downtime, yaitu jumlah waktu dimana mesin tidak beroperasi karena telah dianggarkan oleh perusahaan untuk mendukung kinerja mesin produksi, hal ini meliputi waktu shutdown secara berkala, set up mesin yang terjaga, proses clean up mesin, dan perawatan berkala.

e. Unplanned Downtime, yaitu jumlah waktu dimana mesin tidak beroperasi akibat kerusakan mesin dan set up di luar waktu yang telah dianggarkan atau yang tidak terjaga.

f. Ideal Cycle Time, yaitu waktu yang dibutuhkan untuk memproduksi produk selama satuan waktu untuk kondisi mesin yang prima.

g. Jumlah produksi (processed amount, yaitu total produksi mesin produksi selama proses produksi berlangsung.

h. Jumlah reject (defect amount, yaitu jumlah produksi tidak sesuai kriteria produksi yang dihasilkan selama proses produksi.

2. Variabel dependen/variabel terikat, adalah variabel yang dipengaruhi oleh perubahan variabel independen/variabel bebas. Adapun variabel dependen atau

variabel terikat (variabel yang dipengaruhi) dalam penelitian ini adalah efektivitas mesin produksi.

4.6 Jenis dan Sumber Data

Secara umum, data dibagi berdasarkan cara memperolehnya yakni:

1. Data Primer, yaitu data yang diperoleh melalui observasi langsung terhadap objek penelitian dan wawancara dengan pihak perusahaan. Data ini berupa informasi mengenai uraian proses produksi dan penentuan faktor-faktor dan penyebab mode kegagalan mesin serta pengaruhnya terhadap proses produksi. 2. Data Sekunder, yaitu data yang diperoleh dalam bentuk yang sudah jadi,

catatan-catatan perusahaan atau informasi dari laporan-laporan dari perusahaan yang ada. Data ini berupa data ketersediaan waktu produksi, total downtime, total produksi, dan jumlah defect.

4.7 Metode Pengumpulan Data

Dalam penelitian ini, teknik pengumpulan data yang dilakukan yaitu: 1. Data Primer

Pada tahapan ini data yang dikumpulkan berupa uraian proses produksi dan faktor-faktor penyebab terjadinya mode kegagalan mesin dan pengaruhnya terhadap proses produksi aspal, yang dilihat dari faktor manusia, mesin, material, metode kerja dan lingkungan, serta besarnya nilai severity, occurance, dan detection untuk menentukan nilai risk priority number (RPN) Metode pengumpulan data primer dilakukan dengan teknik wawancara

dengan menggunakan instrumen kuisioner semiterbuka. Adapun respondennya adalah supervisor bagian produksi (mandor pengelola) PT. Karya Murni Perkasa dengan teknik pemilihan responden menggunakan teknik purposive sampling dengan tipe judgement sampling.

2. Data Sekunder

Pada tahapan ini, data yang dikumpulkan adalah data produksi aspal, ketersediaan waktu produksi, total downtime, dan jumlah defect. Adapun pengumpulan data sekunder ini dilakukan dengan mendapatkan hasil dokumentasi perusahaan dan studi literatur yang berkaitan dengan efektivitas mesin secara menyeluruh.

4.8 Metode Pengolahan dan Analisis Data 4.8.1 Metode Pengolahan Data

Pengolahan data dilakukan dengan mengikuti beberapa tahapan, yaitu: 1. Memaparkan rincian ketersediaan waktu, total downtime, total produksi dan

total defect sebagai data awal penelitian yang berguna dalam penentuan nilai masing-masing rasio.

2. Menentukan masing-masing nilai rasio yaitu availibility ratio, performance ratio, dan quality ratio.

3. Menghitung nilai OEE dengan cara mengalikan ketiga rasio yang ada, yaitu Availibility Ratio x Performance Ratio x Quality Ratio.

4. Menghitung masing-masing faktor six big loss. 5. Membuat pareto diagram six big losses.

6. Membuat fishbone diagram penyebab utama yang berpengaruh pada OEE. 7. Menentukan nilai FMEA

4.8.2 Metode Analisis Data

Analisis dilakukan melalui grafik hasil perhitungan OEE dengan melakukan penjelasan penyebab naik dan turunnya nilai OEE kemudian dilanjutkan dengan penggunaan pareto diagram untuk menentukan faktor six big losses yang paling berpengaruh dalam penurunan nilai OEE dan analisis mode kegagalan mesin dengan menggunakan nilai risk priority number (RPN).

4.9 Kesimpulan dan Saran

Langkah akhir yang dilakukan adalah penarikan kesimpulan yang berisi rancangan perbaikan mesin dan hal penting lainnya dalam penelitian tersebut serta pemberian saran untuk penelitian selanjutnya bagi peneliti yang ingin mengembangkan penelitian ini secara lebih mendalam.

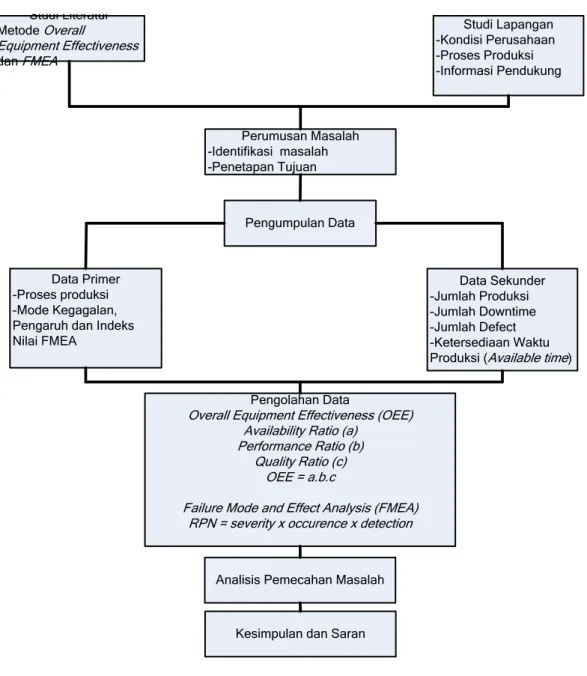

Adapun flow chart langkah-langkah penelitian dimulai dari studi lapangan dan studi literatur yang kemudian dilanjutkan dengan perumusan masalah, pengumpulan data, pengolahan data, analisis dan evaluasi kemudian diakhiri dengan kesimpulan. Untuk lebih jelas dapat dilihat pada Gambar 4.2.

Studi Literatur Metode Overall Equipment Effectiveness dan FMEA Studi Lapangan -Kondisi Perusahaan -Proses Produksi -Informasi Pendukung Perumusan Masalah -Identifikasi masalah -Penetapan Tujuan Pengumpulan Data Pengolahan Data

Overall Equipment Effectiveness (OEE) Availability Ratio (a)

Performance Ratio (b) Quality Ratio (c)

OEE = a.b.c

Failure Mode and Effect Analysis (FMEA) RPN = severity x occurence x detection

Analisis Pemecahan Masalah

Kesimpulan dan Saran

Data Sekunder -Jumlah Produksi -Jumlah Downtime -Jumlah Defect -Ketersediaan Waktu Produksi (Available time) Data Primer

-Proses produksi -Mode Kegagalan, Pengaruh dan Indeks Nilai FMEA

BAB V

PENGUMPULAN DAN PENGOLAHAN DATA

5.1 Pengumpulan Data 5.1.1 Data Waktu Downtime

Data waktu downtime (unplanned downtime) adalah waktu dimana mesin berhenti beroperasi dikarenakan adanya kerusakan atau pemberhentian mesin secara tiba-tiba.

Waktu Setup adalah waktu yang dibutuhkan mempersiapkan mesin agar dapat beroperasi sesuai fungsinya. Pengadaan setup tak terduga (termasuk dalam unplanned downtime) dapat terjadi dimana mesin mengalami pemberhentian (shutdown) sampai pemasangan dan penyetelan selesai dilaksanakan. Data downtime untuk mesin hopper dapat dilihat pada Tabel 5.1.

5.1.2 Data Planned Downtime

Planned downtime merupakan waktu yang digunakan untuk shutdown yang direncanakan, diperlukan untuk pemeliharaan peralatan, process clean up, perawatan periodik/berkala dan changeover untuk produk. Semua itu untuk mendukung keadaan mesin tetap dalam keadaan baik. Data planned downtime dapat dilihat pada Tabel 5.1.

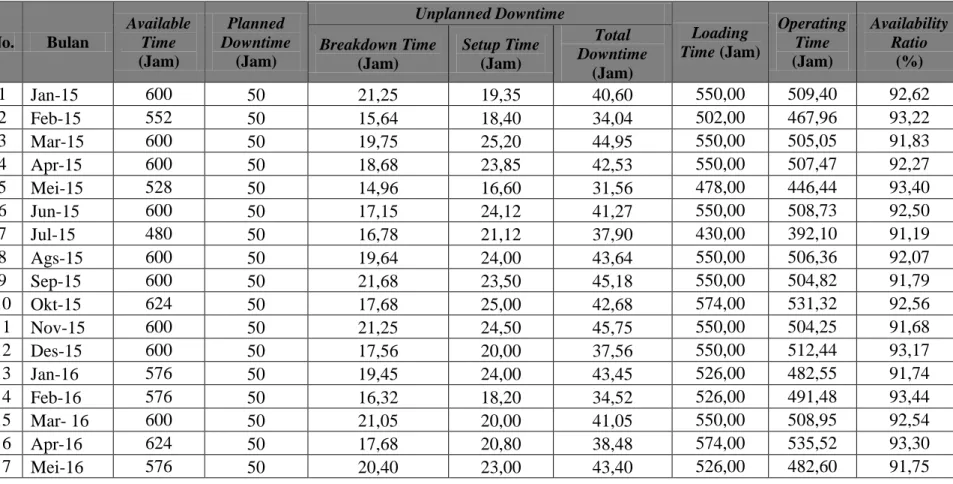

Tabel. 5.1 Data Downtime Mesin Hopper No. Bulan Planned Downtime (Jam) Waktu Breakdown (Jam) Setup and Adjusment (Jam) Total Unplanned Downtime (Jam) 1 Jan-15 50 21,25 19,35 40,60 2 Feb-15 50 15,64 18,40 34,04 3 Mar-15 50 19,75 25,20 44,95 4 Apr-15 50 18,68 23,85 42,53 5 Mei-15 50 14,96 16,60 31,56 6 Jun-15 50 17,15 24,12 41,27 7 Jul-15 50 16,78 21,12 37,90 8 Ags-15 50 19,64 24,00 43,64 9 Sep-15 50 21,68 23,50 45,18 10 Okt-15 50 17,68 25,00 42,68 11 Nov-15 50 21,25 24,50 45,75 12 Des-15 50 17,56 20,00 37,56 13 Jan-16 50 19,45 24,00 43,45 14 Feb-16 50 16,32 18,20 34,52 15 Mar- 16 50 21,05 20,00 41,05 16 Apr-16 50 17,68 20,80 38,48 17 Mei-16 50 20,40 23,00 43,40

Sumber: PT. Karya Murni Perkasa

5.1.3 Data Availability Time

Data jam kerja tersedia (availability time) adalah jumlah rata-rata jam kerja tersedia pada Mesin Hopper untuk melakukan produksi dalam satuan jam. Data availability time dapat dilihat pada Tabel 5.2.

5.1.4 Data Jumlah Produksi dan Produk Rusak

Jumlah produksi adalah jumlah produk yang dihasilkan oleh mesin hopper dalam satuan unit. Produk rusak adalah produk yang rusak dari proses hopper yang diakibatkan oleh mesin breakdown sehingga mesin tidak dapat memasak agregat bahan baku. Data jumlah produksi dapat dilihat pada Tabel 5.2.

Tabel. 5.2 Data Availability Time, Jumlah Produksi dan Jumlah Produksi Rusak di Mesin Hopper

No. Bulan Availablity Time (Jam) Processed Amount (Ton) Defect Amount (Ton) 1 Jan-15 600 8.218 556,08 2 Feb-15 552 5.256 324,12 3 Mar-15 600 7.176 537,60 4 Apr-15 600 8.036 569,62 5 Mei-15 528 4.988 298,15 6 Jun-15 600 8.079 555,70 7 Jul-15 480 4.868 384,37 8 Ags-15 600 7.684 558,88 9 Sep-15 600 6.754 508,58 10 Okt-15 624 8.369 572,42 11 Nov-15 600 6.376 486,17 12 Des-15 600 8.301 519,64 13 Jan-16 576 5.881 443,63 14 Feb-16 576 5.928 355,27 15 Mar- 16 600 8.148 557,46 16 Apr-16 624 8.367 515,97 17 Mei-16 576 5.545 417,80

5.1.5 Data Pembersihan Mesin (Machine Cleaning)

Pembersihan mesin (machine cleaning) adalah waktu yang digunakan untuk membersihkan Mesin Hopper dari sisa proses produksi dan debu. Lamanya waktu pembersihan yang dianggarkan perusahaan adalah 1 jam per hari kerja. Data Machine cleaning dapat dilihat pada Tabel 5.3.

Tabel. 5.3 Data Machine Cleaning Mesin Hopper

No. Bulan Machine Cleaning (Jam) 1 Jan-15 25,00 2 Feb-15 18,40 3 Mar-15 20,00 4 Apr-15 20,00 5 Mei-15 22,00 6 Jun-15 20,00 7 Jul-15 16,00 8 Ags-15 25,00 9 Sep-15 20,00 10 Okt-15 20,80 11 Nov-15 20,00 12 Des-15 25,00 13 Jan-16 24,00 14 Feb-16 24,00 15 Mar- 16 20,00 16 Apr-16 26,00 17 Mei-16 24,00

5.1.6 Data Jenis Kegagalan, Mode, dan Pengaruh pada Mesin Hopper

Pada pembuatan Failure Mode and Effect Analysis (FMEA) diperlukan data jenis kegagalan, mode, dan pengaruh yang akan menentukan seberapa besar proporsi kegagalan dalam mempengaruhi efektivitas mesin hopper. Data tersebut ditampilkan pada Tabel 5.4, Tabel 5.5, Tabel 5.6, dan Tabel 5.7.

5.2 Pengolahan Data

5.2.1 Pengukuran Nilai Overall Equipment Effectiveness (OEE)

Overall Equipment Effectiveness (OEE) merupakan metode yang digunakan untuk mengukur efektivitas mesin/peralatan perusahaan, dengan mempertimbangkan faktor availability ratio, performance ratio dan quality ratio.

5.2.1.1 Perhitungan Availability Ratio

Availability ratio merupakan rasio dari operation time, dengan mengeliminasi downtime peralatan, terhadap loading time. Dalam perhitungan OEE, equipment failure berupa machine break dan setup & adjustment dikategorikan sebagai kerugian downtime. Rumus yang digunakan untuk mengukur availability ratio adalah: % 100 % 100 Time Loading Downtime Time Loading Time Loading Time Operation ty Availabili

Operation Time dihitung dengan rumus:

Operation Time = Loading Time – Total Downtime

Loading time adalah waktu yang tersedia perbulan dikurangi dengan waktu downtime yang telah ditetapkan oleh perusahaan (planned downtime).

Loading Time = Available Time – Planned Downtime

Nilai availability mesin hopper untuk Januari 2015 adalah sebagai berikut. Berdasarkan data availability time pada Tabel 5.2 dan data planned downtime, waktu breakdown serta setup and adjustment pada Tabel 5.1, maka

Operation time = Loading Time - Downtime = (600 – 50) jam – (21,25 + 19,35) jam

= 550 jam – 40,60 jam = 509,40 jam

Diperoleh nilai availability Mesin Hopper sebagai berikut: % 62 , 92 % 100 550 40 , 509 ty Availabili

Dengan perhitungan yang sama untuk menghitung availability ratio pada mesin hopper sampai Mei 2016 dapat dilihat pada Tabel 5.8.

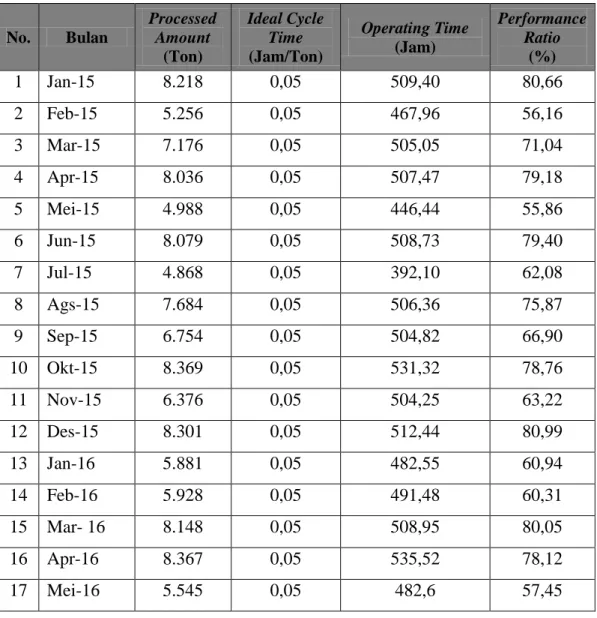

5.2.1.2 Perhitungan Performance Ratio

Performance ratio adalah rasio jumlah produk yang dikalikan dengan waktu siklus idealnya terhadap waktu yang tersedia untuk melakukan proses produksi (operation time). Untuk menghitung nilai performance ratio digunakan formula sebagai berikut:

Time Operating Time Cycle l Theoretica Amount processed Rate Speed Operating Time Operting Net eRatio Performanc

Perhitungan performance ratio dimulai dengan perhitungan ideal cycle time. Ideal cycle time merupakan waktu siklus proses yang dapat dicapai mesin dalam proses produksi dalam keadaan optimal atau mesin tidak mengalami hambatan dalam berproduksi. Dalam proses produksi yang optimal, mesin hopper mampu menghasilkan 20 ton aspal dalam 1 jam kerja.

Perhitungan Ideal cycle time adalah sebagai berikut:

ton jam ton jam produksi Jumlah proses Waktu Time Cycle Ideal / 05 , 0 20 1

Performance Efficiency Mesin Hopper untuk Januari 2015 adalah sebagai berikut. Berdasarkan nilai processed amount pada Tabel 5.2 dan operating time pada Tabel 5.10, maka: % 66 , 80 40 , 509 05 , 0 8218 Ratio e Performanc

Dengan perhitungan yang sama untuk menghitung performance efficiency mesin hopper periode Januari 2015– Mei 2016 dapat dilihat pada Tabel 5.9.

Tabel 5.8 Availability Ratio Mesin Hopper No. Bulan Available Time (Jam) Planned Downtime (Jam) Unplanned Downtime Loading Time (Jam) Operating Time (Jam) Availability Ratio (%) Breakdown Time (Jam) Setup Time (Jam) Total Downtime (Jam) 1 Jan-15 600 50 21,25 19,35 40,60 550,00 509,40 92,62 2 Feb-15 552 50 15,64 18,40 34,04 502,00 467,96 93,22 3 Mar-15 600 50 19,75 25,20 44,95 550,00 505,05 91,83 4 Apr-15 600 50 18,68 23,85 42,53 550,00 507,47 92,27 5 Mei-15 528 50 14,96 16,60 31,56 478,00 446,44 93,40 6 Jun-15 600 50 17,15 24,12 41,27 550,00 508,73 92,50 7 Jul-15 480 50 16,78 21,12 37,90 430,00 392,10 91,19 8 Ags-15 600 50 19,64 24,00 43,64 550,00 506,36 92,07 9 Sep-15 600 50 21,68 23,50 45,18 550,00 504,82 91,79 10 Okt-15 624 50 17,68 25,00 42,68 574,00 531,32 92,56 11 Nov-15 600 50 21,25 24,50 45,75 550,00 504,25 91,68 12 Des-15 600 50 17,56 20,00 37,56 550,00 512,44 93,17 13 Jan-16 576 50 19,45 24,00 43,45 526,00 482,55 91,74 14 Feb-16 576 50 16,32 18,20 34,52 526,00 491,48 93,44 15 Mar- 16 600 50 21,05 20,00 41,05 550,00 508,95 92,54 16 Apr-16 624 50 17,68 20,80 38,48 574,00 535,52 93,30 17 Mei-16 576 50 20,40 23,00 43,40 526,00 482,60 91,75

Tabel 5.9 Performance Ratio Mesin Hopper No. Bulan Processed Amount (Ton) Ideal Cycle Time (Jam/Ton) Operating Time (Jam) Performance Ratio (%) 1 Jan-15 8.218 0,05 509,40 80,66 2 Feb-15 5.256 0,05 467,96 56,16 3 Mar-15 7.176 0,05 505,05 71,04 4 Apr-15 8.036 0,05 507,47 79,18 5 Mei-15 4.988 0,05 446,44 55,86 6 Jun-15 8.079 0,05 508,73 79,40 7 Jul-15 4.868 0,05 392,10 62,08 8 Ags-15 7.684 0,05 506,36 75,87 9 Sep-15 6.754 0,05 504,82 66,90 10 Okt-15 8.369 0,05 531,32 78,76 11 Nov-15 6.376 0,05 504,25 63,22 12 Des-15 8.301 0,05 512,44 80,99 13 Jan-16 5.881 0,05 482,55 60,94 14 Feb-16 5.928 0,05 491,48 60,31 15 Mar- 16 8.148 0,05 508,95 80,05 16 Apr-16 8.367 0,05 535,52 78,12 17 Mei-16 5.545 0,05 482,6 57,45

Sumber : Hasil Pengolahan Data

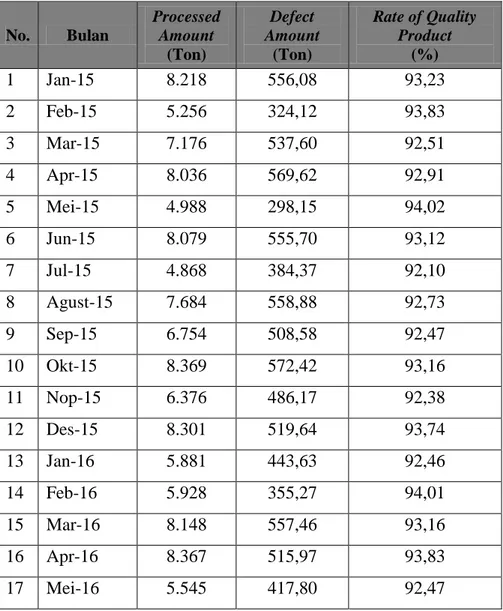

5.2.1.3 Perhitungan Rate of Quality Product

Rate of quality product merupakan suatu rasio yang menggambarkan kemampuan peralatan dalam menghasilkan produk yang sesuai dengan standar. Formula yang digunakan untuk pengukuran rasio ini adalah:

% 100 Pr Pr Pr Amount ocessed Amount Defect Amount ocessed oduct Quality of Rate

Perhitungan Rate of Quality Product untuk bulan Januari 2015 adalah sebagai berikut. Berdasarkan data processed amount dan defect amount pada Tabel 5.2, maka % 23 , 93 % 100 218 . 8 08 , 556 218 . 8 Product Quality of Rate

Dengan cara yang sama, maka perhitungan Quality rate periode Januari 2015 – Mei 2016 disajikan dalam Tabel 5.10.

Tabel 5.10 Perhitungan Quality Rate Mesin Hopper

No. Bulan Processed Amount (Ton) Defect Amount (Ton) Rate of Quality Product (%) 1 Jan-15 8.218 556,08 93,23 2 Feb-15 5.256 324,12 93,83 3 Mar-15 7.176 537,60 92,51 4 Apr-15 8.036 569,62 92,91 5 Mei-15 4.988 298,15 94,02 6 Jun-15 8.079 555,70 93,12 7 Jul-15 4.868 384,37 92,10 8 Agust-15 7.684 558,88 92,73 9 Sep-15 6.754 508,58 92,47 10 Okt-15 8.369 572,42 93,16 11 Nop-15 6.376 486,17 92,38 12 Des-15 8.301 519,64 93,74 13 Jan-16 5.881 443,63 92,46 14 Feb-16 5.928 355,27 94,01 15 Mar-16 8.148 557,46 93,16 16 Apr-16 8.367 515,97 93,83 17 Mei-16 5.545 417,80 92,47

5.2.1.4 Perhitungan Overall Equipment Effevtiveness (OEE)

Nilai dari OEE diperoleh dengan mengalikan availability ratio, performance ratio, dan rate of quality product.

Nilai OEE dihitung dengan rumus:

OEE = Availability ratio (%)xPerformance ratio (%)xRate of Quality Product (%) Perhitungan nilai overall equipment effectiveness (OEE) mesin hopper untuk Januari 2015 adalah sebagai berikut. Berdasarkan nilai availability ratio pada Tabel 5.8, performance ratio pada Tabel 5.9, dan rate of quality pada Tabel 5.10, maka

OEE = (92,62% x 80,66% x 93,23%) x 100 % = 69,65 %

Dengan perhitungan yang sama untuk menghitung Overall Equipment Effectiveness mesin hopper periode Januari 2015 – Mei 2016 dapat dilihat pada Tabel 5.11.

Tabel 5.11 Overall Equipment Effectiveness Mesin Hopper

No. Bulan Availability Ratio (%) Performance Ratio (%) Rate of Quality Product (%) OEE (%) 1 Jan-15 92,62 80,66 93,23 69,65 2 Feb-15 93,22 56,16 93,83 49,12 3 Mar-15 91,83 71,04 92,51 60,35 4 Apr-15 92,27 79,18 92,91 67,88 5 Mei-15 93,40 55,86 94,02 49,06 6 Jun-15 92,50 79,40 93,12 68,39 7 Jul-15 91,19 62,08 92,10 52,14 8 Agust-15 92,07 75,87 92,73 64,77 9 Sep-15 91,79 66,90 92,47 56,78 10 Okt-15 92,56 78,76 93,16 67,91

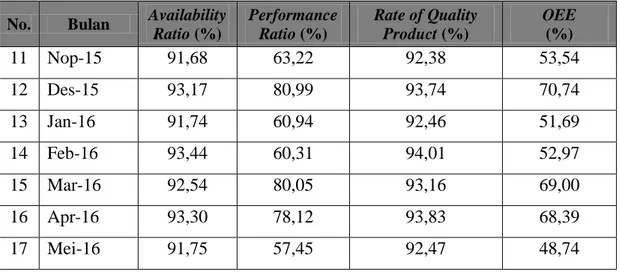

Tabel 5.11 Overall Equipment Effectiveness Mesin Hopper (Lanjutan)

No. Bulan Availability Ratio (%) Performance Ratio (%) Rate of Quality Product (%) OEE (%) 11 Nop-15 91,68 63,22 92,38 53,54 12 Des-15 93,17 80,99 93,74 70,74 13 Jan-16 91,74 60,94 92,46 51,69 14 Feb-16 93,44 60,31 94,01 52,97 15 Mar-16 92,54 80,05 93,16 69,00 16 Apr-16 93,30 78,12 93,83 68,39 17 Mei-16 91,75 57,45 92,47 48,74

Sumber : Hasil Pengolahan Data

5.3 Perhitungan OEE Six Big Losses 5.3.1 Downtime Losses

Downtime adalah waktu dimana mesin tidak beroperasi akibat adanya kerusakan atau gangguan pada mesin sehingga tidak dapat melaksanakan proses produksi dengan baik sebagaimana mestinya. Dalam perhitungan Overall Equipment Effectivenss (OEE) yang termasuk dalam kategori downtime losses adalah equipment failure dan set up and adjustment.

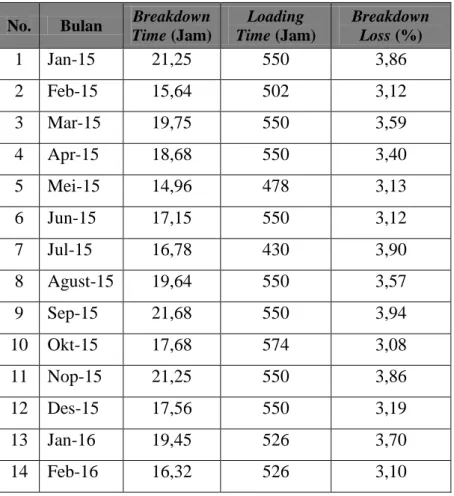

5.3.1.1 Equipment Failure

Kegagalan mesin (equipment failure) atau kerusakan (breakdown) yang tiba-tiba adalah penyebab kerugian yang terlihat jelas karena kerusakan mesin yang menyebabkan mesin tidak beroperasi.

Besarnya persentase efektivitas mesin yang hilang diakibatkan oleh equipment failure dihitung dengan rumus:

% 100 Time Loading Time Breakdown Total Loss Failure Equipment

Dengan menggunakan rumus diatas, maka diperoleh perhitungan equipment failure untuk Januari 2015 sebagai berikut. Berdasarkan nilai breakdown time dan loading time pada Tabel 5.8,maka:

% 86 , 3 % 100 550 25 , 21 Loss Failure Equipment

Dengan perhitungan yang sama, equipment failure loss mesin hopper untuk periode Januari 2015– Mei 2016 dapat dilihat pada Tabel 5.12.

Tabel 5.12 Equipment Failure Loss Mesin Hopper

No. Bulan Breakdown Time (Jam) Loading Time (Jam) Breakdown Loss (%) 1 Jan-15 21,25 550 3,86 2 Feb-15 15,64 502 3,12 3 Mar-15 19,75 550 3,59 4 Apr-15 18,68 550 3,40 5 Mei-15 14,96 478 3,13 6 Jun-15 17,15 550 3,12 7 Jul-15 16,78 430 3,90 8 Agust-15 19,64 550 3,57 9 Sep-15 21,68 550 3,94 10 Okt-15 17,68 574 3,08 11 Nop-15 21,25 550 3,86 12 Des-15 17,56 550 3,19 13 Jan-16 19,45 526 3,70

Tabel 5.12 Equipment Failure Loss Mesin Hopper

No. Bulan Breakdown Time (Jam) Loading Time (Jam) Breakdown Loss (%) 15 Mar-16 21,05 550 3,83 16 Apr-16 17,68 574 3,08 17 Mei-16 20,40 526 3,88

Sumber : Hasil Pengolahan Data

5.3.1.2 Set up and Adjustment

Kerugian karena set-up dan adjustment adalah semua waktu set-up termasuk waktu penyesuaian (adjustment) dan juga waktu yang dibutuhkan untuk kegiatan-kegiatan penggantian satu jenis produk ke jenis produk berikutnya untuk proses produksi selanjutnya.

Besarnya persentase loss yang diakibatkan oleh set up and adjustment dihitung dengan rumus: % 100 Time Loading Time adjustment and up Set Total Loss adjustment and up Set

Dengan menggunakan rumus diatas, maka diperoleh perhitungan set up and adjustement untuk Januari 2015 sebagai berikut. Berdasarkan nilai setup time dan loading time pada Tabel 5.8, maka:

% 52 , 3 % 100 550 35 , 19 Loss adjustment and up Set

Dengan perhitungan yang sama untuk menghitung Set up and Adjustment Loss mesin hopper periode Januari 2015 – Mei 2016 dapat dilihat pada Tabel 5.13.

Tabel 5.13 Set up and Adjustment LossMesin Hopper

No. Bulan Setup Time (Jam) Loading Time (Jam) Setup & Adjustment Loss (%) 1 Jan-15 19,35 550,00 3,52 2 Feb-15 18,40 502,00 3,67 3 Mar-15 25,20 550,00 4,58 4 Apr-15 23,85 550,00 4,34 5 Mei-15 16,60 478,00 3,47 6 Jun-15 24,12 550,00 4,39 7 Jul-15 21,12 430,00 4,91 8 Agust-15 24,00 550,00 4,36 9 Sep-15 23,50 550,00 4,27 10 Okt-15 25,00 574,00 4,36 11 Nop-15 24,50 550,00 4,45 12 Des-15 20,00 550,00 3,64 13 Jan-16 24,00 526,00 4,56 14 Feb-16 18,20 526,00 3,46 15 Mar-16 20,00 550,00 3,64 16 Apr-16 20,80 574,00 3,62 17 Mei-16 23,00 526,00 4,37

Sumber : Hasil Pengolahan Data

5.3.2 Speed Losses

Speed loss terjadi pada saat mesin tidak beroperasi sesuai dengan kecepatan produksi maksimum yang sesuai dengan kecepatan mesin yang dirancang. Faktor yang mempengaruhi speed loss adalah idling and minor stoppage dan reduced speed.

5.3.2.1 Idling and Minor Stoppages

Idling and minor stoppages adalah kerugian yang terjadi ketika menunggu bahan atau mendiamkan mesin sehubungan adanya pembersihan, quality check dan penataan ulang. Data yang digunakan dalam perhitungan idling and minor stoppages adalah machine cleaning.

Besarnya persentase efektivitas mesin yang hilang diakibatkan oleh idling and minor stoppages dihitung dengan rumus:

% 100 Time Loading Time ive Nonproduct Stoppages Minor and Idling

Dengan menggunakan rumus diatas, maka diperoleh perhitungan idling and minor stoppages untuk Januari 2015 sebagai berikut. Berdasarkan nilai machine cleaning pada Tabel 5.3 dan loading time pada Tabel 5.8, maka:

% 55 , 4 % 100 550 25 Stoppages Minor and Idling

Dengan perhitungan yang sama, idling and minor stoppages mesin hopper periode Januari 2015– Mei 2016 dapat dilihat pada Tabel 5.14.

Tabel 5.14 Idling And Minor Stoppages Mesin Hopper

No. Bulan Machine Cleaning (Jam) Loading Time (Jam) Idling and Minor Stoppages (%) 1 Jan-15 25,00 550,00 4,55 2 Feb-15 18,40 502,00 3,67 3 Mar-15 20,00 550,00 3,64 4 Apr-15 20,00 550,00 3,64 5 Mei-15 22,00 478,00 4,60 6 Jun-15 20,00 550,00 3,64

Tabel 5.14 Idling And Minor Stoppages Mesin Hopper (Lanjutan) No. Bulan Machine Cleaning (Jam) Loading Time (Jam) Idling and Minor Stoppages (%) 7 Jul-15 16,00 430,00 3,72 8 Agust-15 25,00 550,00 4,55 9 Sep-15 20,00 550,00 3,64 10 Okt-15 20,80 574,00 3,62 11 Nop-15 20,00 550,00 3,64 12 Des-15 25,00 550,00 4,55 13 Jan-16 24,00 526,00 4,56 14 Feb-16 24,00 526,00 4,56 15 Mar-16 20,00 550,00 3,64 16 Apr-16 26,00 574,00 4,53 17 Mei-16 24,00 526,00 4,56

Sumber : Hasil Pengolahan Data

5.3.2.2 Reduced Speed

Reduced speed losses adalah perbedaan antara waktu kecepatan produksi aktual dengan kecepatan produksi mesin/peralatan yang dirancang (design speed). Untuk mengetahui besarnya persentase efektivitas mesin yang hilang diakibatkan oleh reduced speed dihitung dengan rumus:

% 100 ) ( Re Time Loading process product Total time cycle Ideal time Operating losses speed duce

Dengan menggunakan rumus diatas, maka diperoleh perhitungan reduced speed untuk Januari 2015 sebagai berikut. Berdasarkan nilai loading time pada Tabel 5.8, ideal cycle time dan operating time pada Tabel 5.9, serta processed amount pada Tabel 5.10, maka

% 91 , 17 % 100 550 ) 218 . 8 05 , 0 ( 40 , 509 Reduced Speed x x

Dengan perhitungan yang sama, reduced speed mesin hopper untuk periode Januari 2015 – Mei 2016 dapat dilihat pada Tabel 5.15.

Tabel 5.15 Reduced SpeedLoss Mesin Hopper

No. Bulan Operating Time (Jam) Ideal Cycle Time (Jam) Processed Amount (Ton) Loading Time (Jam) Reduced Speed Time (Jam) Reduced Speed Loss (%) 1 Jan-15 509,40 0,05 8.218 550,00 98,50 17,91 2 Feb-15 467,96 0,05 5.256 502,00 205,16 40,87 3 Mar-15 505,05 0,05 7.176 550,00 146,25 26,59 4 Apr-15 507,47 0,05 8.036 550,00 105,67 19,21 5 Mei-15 446,44 0,05 4.988 478,00 197,04 41,22 6 Jun-15 508,73 0,05 8.079 550,00 104,78 19,05 7 Jul-15 392,10 0,05 4.868 430,00 148,70 34,58 8 Agust-15 506,36 0,05 7.684 550,00 122,16 22,21 9 Sep-15 504,82 0,05 6.754 550,00 167,12 30,39 10 Okt-15 531,32 0,05 8.369 574,00 112,87 19,66 11 Nop-15 504,25 0,05 6.376 550,00 185,45 33,72 12 Des-15 512,44 0,05 8.301 550,00 97,39 17,71 13 Jan-16 482,55 0,05 5.881 526,00 188,50 35,84 14 Feb-16 491,48 0,05 5.928 526,00 195,08 37,09 15 Mar-16 508,95 0,05 8.148 550,00 101,55 18,46 16 Apr-16 535,52 0,05 8.367 574,00 117,17 20,41 17 Mei-16 482,60 0,05 5.545 526,00 205,35 39,04 Sumber : Hasil Pengolahan Data

5.3.3. Defect Loss

Defect Loss adalah kerugian yang diakibatkan oleh mesin yang tidak menghasilkan produk yang sesuai dengan spesifikasi dan standar kualitas produk yang telah ditentukan. Faktor yang dikategorikan ke dalam defect loss adalah process defect dan reduced yield.

5.3.3.1 Processed Defect Losses

Processed defect losses adalah kerugian yang disebabkan karena adanya produk cacat maupun karena kerja produk diproses ulang. Produk cacat yang dihasilkan akan mengakibatkan kerugian material, mengurangi jumlah produksi, biaya tambahan untuk pengerjaan ulang dan limbah produksi meningkat.

Besarnya persentase efektivitas mesin yang hilang diakibatkan oleh processed defect losses dihitung dengan rumus:

% 100 Pr time Loading nt defectamou time cycle Ideal losses defect ocess

Dengan menggunakan rumus diatas, maka diperoleh perhitungan processed defect losses untuk Januari 2015 sebagai berikut. Berdasarkan nilai ideal cycle time dan loading time pada Tabel 5.15 serta defect amount pada Tabel 5.10, maka

% 06 , 5 % 100 550 ) 08 , 556 05 , 0 (

Processed defet loss x

Dengan perhitungan yang sama, processed defect losses mesin hoper untuk periode Januari 2015 – Mei 2016 dapat dilihat pada Tabel 5.16.

Tabel 5.16 Processed Defect Losses Mesin Hopper No. Bulan Ideal Cycle Time (Jam) Defect Amount (Ton) Loading Time (Jam) Process Defect Time(Jam) Process Defect Loss(%) 1 Jan-15 0,05 556,08 550,00 27,80 5,06 2 Feb-15 0,05 324,12 502,00 16,21 3,23 3 Mar-15 0,05 537,60 550,00 26,88 4,89 4 Apr-15 0,05 569,62 550,00 28,48 5,18 5 Mei-15 0,05 298,15 478,00 14,91 3,12 6 Jun-15 0,05 555,70 550,00 27,79 5,05 7 Jul-15 0,05 384,37 430,00 19,22 4,47 8 Agust-15 0,05 558,88 550,00 27,94 5,08 9 Sep-15 0,05 508,58 550,00 25,43 4,62 10 Okt-15 0,05 572,42 574,00 28,62 4,99 11 Nop-15 0,05 486,17 550,00 24,31 4,42 12 Des-15 0,05 519,64 550,00 25,98 4,72 13 Jan-16 0,05 443,63 526,00 22,18 4,22 14 Feb-16 0,05 355,27 526,00 17,76 3,38 15 Mar-16 0,05 557,46 550,00 27,87 5,07 16 Apr-16 0,05 515,97 574,00 25,80 4,49 17 Mei-16 0,05 417,80 526,00 20,89 3,97

Sumber : Hasil Pengolahan Data

5.3.3.2 Reduced Yield Losses

Reduced yield losses disebut juga sebagai startup loss adalah kerugian yang timbul selama proses produksi belum mencapai keadaan yang stabil di awal produksi sampai keadaan proses stabil dicapai, sehingga produk yang dihasilkan tidak memenuhi spesifikasi yang diharapkan.

Besarnya persentase efektivitas mesin yang hilang diakibatkan oleh reduced yield losses dihitung dengan rumus:

% 100 Re time Loading product startup time cycle Ideal Losses Yield duced

Dengan menggunakan rumus diatas, maka diperoleh perhitungan Reduced yield losses untuk Januari 2015 sebagai berikut. Berdasarkan nilai startup product pada perusahaan adalah nol, maka:

% 00 , 0 % 100 550 ) 0 05 , 0 (

Reduced yield loss x

Dengan perhitungan yang sama, yield/scrap loss mesin hopper periode Januari 2015 – Mei 2016 dapat dilihat pada Tabel 5.17.

Tabel 5.17 Reduced Yield Loss Mesin Hopper

No. Bulan Ideal Cycle Time (Jam) Startup loss (Jam) Loading Time (Jam) Reduced Yield Loss (%) 1 Jan-15 0,05 0 550,00 0 2 Feb-15 0,05 0 502,00 0 3 Mar-15 0,05 0 550,00 0 4 Apr-15 0,05 0 550,00 0 5 Mei-15 0,05 0 478,00 0 6 Jun-15 0,05 0 550,00 0 7 Jul-15 0,05 0 430,00 0 8 Agust-15 0,05 0 550,00 0 9 Sep-15 0,05 0 550,00 0 10 Okt-15 0,05 0 574,00 0 11 Nop-15 0,05 0 550,00 0 12 Des-15 0,05 0 550,00 0 13 Jan-16 0,05 0 526,00 0

Tabel 5.17 Reduced Yield Loss Mesin Hopper

No. Bulan Ideal Cycle Time (Jam) Startup loss (Jam) Loading Time (Jam) Reduced Yield Loss (%) 14 Feb-16 0,05 0 526,00 0 15 Mar-16 0,05 0 550,00 0 16 Apr-16 0,05 0 574,00 0 17 Mei-16 0,05 0 526,00 0

Sumber : Hasil Pengolahan Data

Secara lebih jelas hasil perhitungan six big losses dapat dilihat pada Tabel 5.18.

5.3.4 Pengaruh Six Big Losses

Berdasarkan perhitungan six big losses dapat dilihat besar time loss untuk masing-masing faktor dalam six big losses. Hal ini dapat dilihat pada hasil perhitungan di Tabel 5.19.

Tabel 5.19 Persentase Faktor Six Big Losses pada Mesin Hopper

No. Jenis Losses Total Time

Loss (Jam)

Persentase (%)

1 Equipment Failure 316,92 7,99

2 Setup and Adjustment 371,64 9,37 3 Idling and Minor Stoppages 370,20 9,34

4 Reduced Speed 2498,74 63,01

5 Process Defect 408,07 10,29

6 Reduced Yield 0,00 0,00

Jumlah 3965,57 100,00

Tabel 5.18 Rekapitulasi Perhitungan Six Big Losses Mesin Hopper

No. Bulan

Downtime Loss Speed Loss Defet Loss

Equipment Failure Setup and Adjustment Idling and Minor Stoppages

Reduced Speed Process Defect Reduced Yield (Jam) (%) (Jam) (%) (Jam) (%) (Jam) (%) (Jam) (%) (Jam) (%) 1 Jan-15 21,25 3,86 19,35 3,52 25,00 4,55 98,50 17,91 27,80 5,06 0,00 0,00 2 Feb-15 15,64 3,12 18,40 3,67 18,40 3,67 205,16 40,87 16,21 3,23 0,00 0,00 3 Mar-15 19,75 3,59 25,20 4,58 20,00 3,64 146,25 26,59 26,88 4,89 0,00 0,00 4 Apr-15 18,68 3,40 23,85 4,34 20,00 3,64 105,67 19,21 28,48 5,18 0,00 0,00 5 Mei-15 14,96 3,13 16,60 3,47 22,00 4,60 197,04 41,22 14,91 3,12 0,00 0,00 6 Jun-15 17,15 3,12 24,12 4,39 20,00 3,64 104,78 19,05 27,79 5,05 0,00 0,00 7 Jul-15 16,78 3,90 21,12 4,91 16,00 3,72 148,70 34,58 19,22 4,47 0,00 0,00 8 Agust-15 19,64 3,57 24,00 4,36 25,00 4,55 122,16 22,21 27,94 5,08 0,00 0,00 9 Sep-15 21,68 3,94 23,50 4,27 20,00 3,64 167,12 30,39 25,43 4,62 0,00 0,00 10 Okt-15 17,68 3,08 25,00 4,36 20,80 3,62 112,87 19,66 28,62 4,99 0,00 0,00 11 Nop-15 21,25 3,86 24,50 4,45 20,00 3,64 185,45 33,72 24,31 4,42 0,00 0,00 12 Des-15 17,56 3,19 20,00 3,64 25,00 4,55 97,39 17,71 25,98 4,72 0,00 0,00 13 Jan-16 19,45 3,70 24,00 4,56 24,00 4,56 188,50 35,84 22,18 4,22 0,00 0,00 14 Feb-16 16,32 3,10 18,20 3,46 24,00 4,56 195,08 37,09 17,76 3,38 0,00 0,00

Tabel 5.18 Rekapitulasi Perhitungan Six Big Losses Mesin Hopper (Lanjutan)

No. Bulan

Downtime Loss Speed Loss Defet Loss

Equipment Failure Setup and Adjustment Idling and Minor Stoppages

Reduced Speed Process Defect Reduced Yield (Jam) (%) (Jam) (%) (Jam) (%) (Jam) (%) (Jam) (%) (Jam) (%) 15 Mar-16 21,05 3,83 20,00 3,64 20,00 3,64 101,55 18,46 27,87 5,07 0,00 0,00 16 Apr-16 17,68 3,08 20,80 3,62 26,00 4,53 117,17 20,41 25,80 4,49 0,00 0,00 17 Mei-16 20,40 3,88 23,00 4,37 24,00 4,56 205,35 39,04 20,89 3,97 0,00 0,00 Total 316,92 59,35 371,64 69,61 370,20 69,28 2498,74 473,96 408,07 75,95 0,00 0,00 Sumber : Hasil Pengolahan Data

Persentase time loss dari masing-masing six big losses dapat diperlihatkan dalam bentuk histogram yang terlihat pada Gambar 5.1.

Gambar 5.1 Histogram Faktor Six Big Losses pada Mesin Hopper

Dari histogram dapat dilihat bahwa faktor yang memiliki persentase terbesar dari keenam faktor tersebut adalah reduced speed sebesar 63,01% dan yang kedua adalah process defect sebesar 10,29%. Untuk melihat urutan persentase dari keenam faktor tersebut mulai dari yang terbesar dapat dilihat pada Tabel 5.20.

Tabel 5.20 Persentase Kumulatif Faktor Six Big LossesMesin Hopper

No. Jenis Losses Total Time

Loss (Jam) Persentase (%) Persentase Kumulatif (%) 1 Reduced Speed 2498,74 63,01 63,01 2 Process Defect 408,07 10,29 73,30

3 Setup and Adjusment 371,64 9,37 82,67

4 Idling and Minor Stoppages 370,20 9,34 92,01

5 Equipment Failure 316,92 7,99 100,00

6 Reduced Yield 0,00 0,00 100,00

Jumlah 3965,57 100,00