Analisa Kegagalan dan Pengaruh Proses Hardening-Tempering AISI

1050 Terhadap Strukturmikro dan Kekuatan

Welded Chain Bucket Elevator.

Ir. Muchtar Karokaro M.Sc, 1, Budi Agung Kurniawan,St,M.Sc, 1, Arief Wibowo Agustianto,2,1

Staff Pengajar Teknik Material dan Metalurgi ITS,

2Mahasiswa Teknik

Material dan Metalurgi ITS

e-mail : [email protected]

ABSTRAK

Rantai welded AISI 1050 untuk bucket elevator ditemukan memiliki sifat mekanik yang tidak sesuai sebagai rantai transport. Sehingga untuk meningkatkan kekuatan dan kekerasan rantai perlu dilakukan perlakuan panas pada material rantai. Hasil pengujian menunjukkan material awal memiliki kekuatan (UTS) konversi hardness 87 kg/mm2 dan hasil uji tarik 31,4 kg/mm2. Proses hardening meningkatkan kekerasan menjadi 575 BHN. Kemudian tempering 25 menit memberikan nilai UTS konversi hardness 134 kg/mm2 dan hasil uji tarik 72,21 kg/mm2. Proses Hradening-Tempering diatas merupakan perlakuan terbaik untuk meningkatkan kekuatan rantai karena hasil sifat mekaniknya mendekati sifat mekanik kebutuhan rantai transport.

Kata kunci: Rantai welded, bucket elevator, AISI 1050, Kekuatan, Hardening, dan Tempering. ABSTRACT

Welded chains AISI 1050 for bucket elevator found that chains mechanical properties are not in accordance with mechanical properties of transport chain. To increase strength and hardness of chains a heat treatment process on materials chain was performed. Test results showed that, initial material strength (UTS) by hardness conversion is 87 kg/mm2 and tensile test results is 31,4 kg/mm2. Hardening process at 800 C and holding time of 60 minutes with water cooling increased hardness to 575 BHN. Next, tempering at 400 C and holding time 25 minutes gave UTS value 134 kg/mm2 from hardness conversion and 72,21 kg/mm2 from tensile test results. Hardening-Tempering process above is the best treatment to increase the strength of the chains because it is mechanical properties close to transport chains mechanical properties.

Keywords: Welded chains, bucket elevator, AISI 1050, strength , Hardening, and Tempering.

1. PENDAHULUAN

Sebagai rantai untuk mesin material handling equipment (bucket elevator), welded chains dengan bahan AISI 1050 atau carbon steel chain memiliki kekuatan dan kekerasan relatif rendah. Sehingga dilakukan penelitian untuk memenuhi kekerasan dan kekuatan yang sesuai dengan ASTM A 413 sebagai rantai transport (grade 70). Sifat mekanik yang dimiliki oleh rantai tergantung dari jenis matriks-nya. Perubahan dari matriks tersebut dapat dicapai melalui perlakuan panas. Salah satu proses perlakuan panas adalah hardening dan tempering. Hardening dan Tempering dilakukan untuk meningkatkan sifat

mekanik suatu material. Hardening bertujuan untuk meningkatkan kekerasan rantai, sedangkan tempering merupakan langkah penyempurnaan yang berfungsi meningkatkan elongation rantai dan mereduksi internal stress akibat proses pendinginan cepat yang dialami rantai (Rahmawati, 2007).

Dalam penelitian kali ini akan dilakukan pengaruh variasi temperatur dan waktu tahan proses hardening-tempering agar diperoleh parameter sesuai untuk mendapatkan sifat mekanik rantai grade 70. Sehingga nantinya akan dapat digunakan sebagai rantai transport bucket elevator.

2. METODOLOGI PENELITIAN

Metodologi untuk melakukan penelitian perlakuan panas yaitu dengan melakukan pengamatan kondisi material awal untuk mengetahui komposisi dengan uji optical emission spectroscopy (OES), kekerasan dengan uji kekerasan brinell, kekuatan dengan uji tarik, serta strukturmikro dengan mikroskop optik. Kemudian dilakukan proses hardening pada temperatur 800 C, waktu penahanan 60 menit, dan media pendingin air, kemudian proses tempering pada temperatur 400 C dan waktu penahanan 20 menit. Dilakukan pengamatan mengenai perubahan kekerasan, kekuatan, serta strukturmikro rantai.

3. DATA DAN PEMBAHASAN 3.1. Analisa Material Awal Rantai 3.1.1. Hasil Uji Komposisi

Untuk menentukan perlakuan yang sesuai untuk material rantai, perlu dilakukan pengujian komposisi rantai menggunakan OES. Hasil pengujian ditunjukkan pada tabel berikut ini.

Tabel 3.1 Perbandingan Unsur pada Spesimen

dengan AISI 1050 ASM Metal Handbook vol 1.

Unsur ASM vol 1 (%) Hasil OES Keterangan C Mn Si S P Cr 0.46 – 0.54 0.50 – 0.80 0.10 – 0.40 0.04 max 0.04 max - 0.54 0.74 0.38 - - 0.08 Sesuai Sesuai Sesuai - - Tidak sesuai Uji komposisi menggunakan OES bila dibandingkan dengan standart ASM Metal Handbook vol 1 adanya keseuaian dengan material AISI 1050.

3.1.2. Hasil Uji Kekerasan Brinell

Gambar 3.1 Lokasi titik pengujian kekerasan.

Kekerasan transport chains diuji pada penampang melintang seperti yang ditunjukkan pada gambar 3.1.

Tabel 3.2 Hasil uji kekerasan material awal AISI

1050.

Hasil uji kekerasan material awal ditunjukkan pada tabel 3.2. Dari distribusi kekerasan tersebut terlihat rata-rata kekerasan awal material sebesar 251 BHN, hal ini apabila dikomparasikan menjelaskan material chains tersebut tidak sesuai dengan spesifikasi rantai grade 70. Sehingga menjelaskan bahwa material chains AISI 1050 ini relatif lunak (ductile) dan tidak sesuai apabila diaplikasikan untuk rantai transport dengan nilai kekerasan yang relatif kecil.

3.1.3. Hasil Pengamatan Mikroskop Optik

Kekuatan tarik awal rantai diuji tensile dengan mengacu pada standart ASTM A 413/A 413M dimana dalam satu spesimen uji tarik dibutuhkan tiga rangkaian mata rantai dan dua pondasi yang di modifikasi untuk bisa mengikat kedua sudut rantai. Rangkaian pengujian tarik dapat dilihat pada gambar 3.2.

Gambar 3.2 Rangkaian spesimen uji tarik rantai.

1 2 3 Mur-Baut F10T Mesin tensile Rantai

Hasil uji tarik rantai dengan menunjukkan kekuatan tarik rantai dijelaskan secara grafik pada gambar 3.3. Terlihat hasil breaking load rantai sebesar 228 kN merupakan nilai yang sangat kecil apabila mengacu pada ASTM A 431/ A431M dengan nilai minimal breakingforce (diameter 20 mm) sebesar 439,2 kN. Sehingga menjelaskan bahwa untuk rantai 02-M-308 yang berdiameter 22 mm tersebut tidak sesuai dengan standart spesifikasi sebagai rantai transport (bucketelevator).

Gambar 3.3Kurva Tegangan-Regangan awal

Chains.

Dengan memperhatikan kurva tegangan-regangan diatas, dapat dihitung dan didapat nilai-nilai sebagai berikut :

a.Perhitungan kekuatan tarik (UTS). =

=

=0,308 kN/mm

2=31,4 kg/mm2

b.Perhitungan kekuatan luluh. =

=

=0,237 kN/mm

2=24,2 kg/mm2

c.Perhitungan Modulus elastisitas (E). E= =

=3,1kN/mm

2= 316 kg/mm2

d.Perhitungan Keuletan/Regangan (e) = = = =0,0967= 9,6 %

Sehingga bila dibandingkan dengan data spesifikasi rantai grade 70, hasil uji tarik menunjukkan bahwa kekuatan rantai tidak sesuai dan perlu untuk ditingkatkan sampai pada nilai breaking load diatas 456kN.

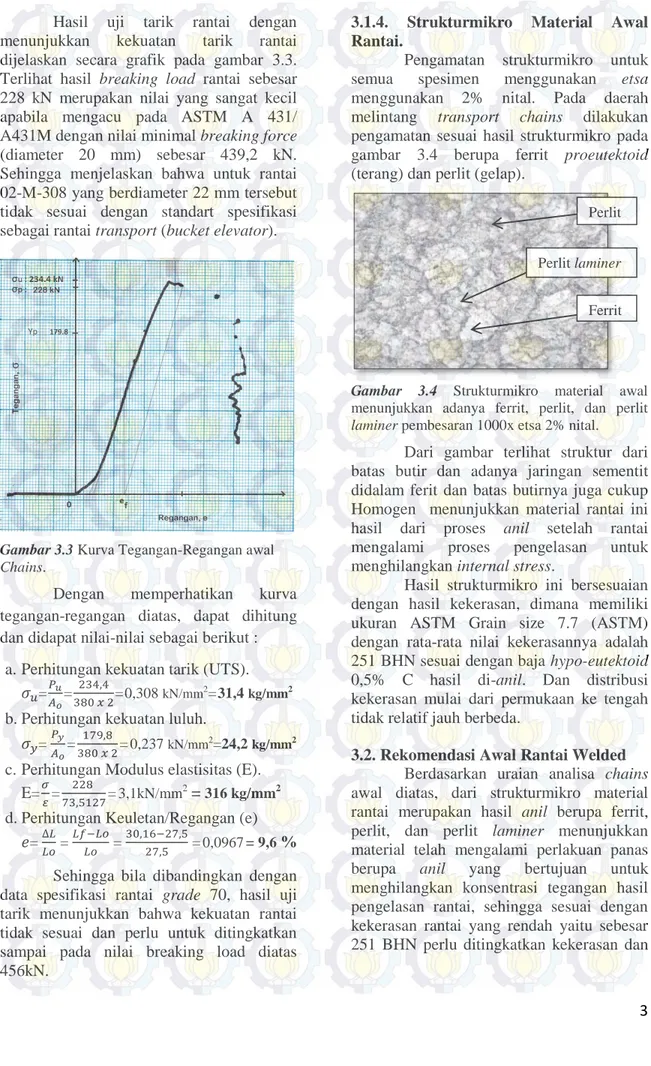

3.1.4. Strukturmikro Material Awal Rantai.

Pengamatan strukturmikro untuk semua spesimen menggunakan etsa menggunakan 2% nital. Pada daerah melintang transport chains dilakukan pengamatan sesuai hasil strukturmikro pada gambar 3.4 berupa ferrit proeutektoid (terang) dan perlit (gelap).

Gambar 3.4 Strukturmikro material awal

menunjukkan adanya ferrit, perlit, dan perlit

laminer pembesaran 1000x etsa 2% nital.

Dari gambar terlihat struktur dari batas butir dan adanya jaringan sementit didalam ferit dan batas butirnya juga cukup Homogen menunjukkan material rantai ini hasil dari proses anil setelah rantai mengalami proses pengelasan untuk menghilangkan internalstress.

Hasil strukturmikro ini bersesuaian dengan hasil kekerasan, dimana memiliki ukuran ASTM Grain size 7.7 (ASTM) dengan rata-rata nilai kekerasannya adalah 251 BHN sesuai dengan baja hypo-eutektoid 0,5% C hasil di-anil. Dan distribusi kekerasan mulai dari permukaan ke tengah tidak relatif jauh berbeda.

3.2. Rekomendasi Awal Rantai Welded Berdasarkan uraian analisa chains awal diatas, dari strukturmikro material rantai merupakan hasil anil berupa ferrit, perlit, dan perlit laminer menunjukkan material telah mengalami perlakuan panas berupa anil yang bertujuan untuk menghilangkan konsentrasi tegangan hasil pengelasan rantai, sehingga sesuai dengan kekerasan rantai yang rendah yaitu sebesar 251 BHN perlu ditingkatkan kekerasan dan

Perlit laminer

Perlit

kekuatan AISI 1050 dengan cara perlakuan heattreatment.

Proses hardening dilakukan segera mengingat sensitifitas dari medium carbon ini yang bertujuan untuk mendapatkan kekerasan maksimal sehingga rantai memiliki sifat tahan aus yang tinggi. Pemanasan dilakukan dengan memanaskan baja ketemperatur austenisasi kemudian mendinginkannya dengan cepat sehingga terbentuk martensit yang keras. Kekerasan maksimal mungkin dicapai baja tergantung pada kadar karbon yang larut saat temperatur pemanasan austenisasi, waktu tahan, laju pendinginan, dan hardenability-nya. Hal ini berkaitan dengan banyaknya martensit yang terbentuk pada baja.

Baja yang telah mengalami proses hardening menjadi martensit umumnya sangat keras dan getas, sehingga perlu dilakukan lanjutan proses yaitu Tempering untuk menurunkan kekerasan dan internal stress yang terjadi akibat proses hardening. Pada penelitian ini dilakukan medium tempering agar kekerasannya dapat menurun pada kekerasan yang sudah ditargetkan dan mendapatkan kekuatan yang optimal. 3.3. Hasil Perlakuan Panas

Proses hardening AISI 1050 (Hypoeutektoid) dilakukan 30o-50o diatas temperatur kritis A3 (Ir. Wahid S., 1999) yaitu pada 800oC dengan waktu tahan yang digunakan 60 menit, kemudian di-quench kedalam media air, kemudian dilanjutkan proses tempering dengan penentuan temperatur pemanasan kembali dan waktu penahanan menggunakan perhitungan parameter temper sebagai berikut :

Total Hc = 68,7 HRC

Hfinish = 375 BHN = 40,4 HRC

Tempering ( T,60 menit ), Parameter Temper : P = Tk ( 20 + log t ) = ( 20 + log 1 ) = 14542,22 Tempering (400, t) P = T (20 + log t) 14542,22 = 673,15 (20 + log t) 21,6 – 20 = log t t = 39,81 menit = 30 menit/inchi, x 30 = 25 menit

Kemudian dari beberapa variasi temperatur dan waktu penahanan yang menit dan didinginkan diudara.

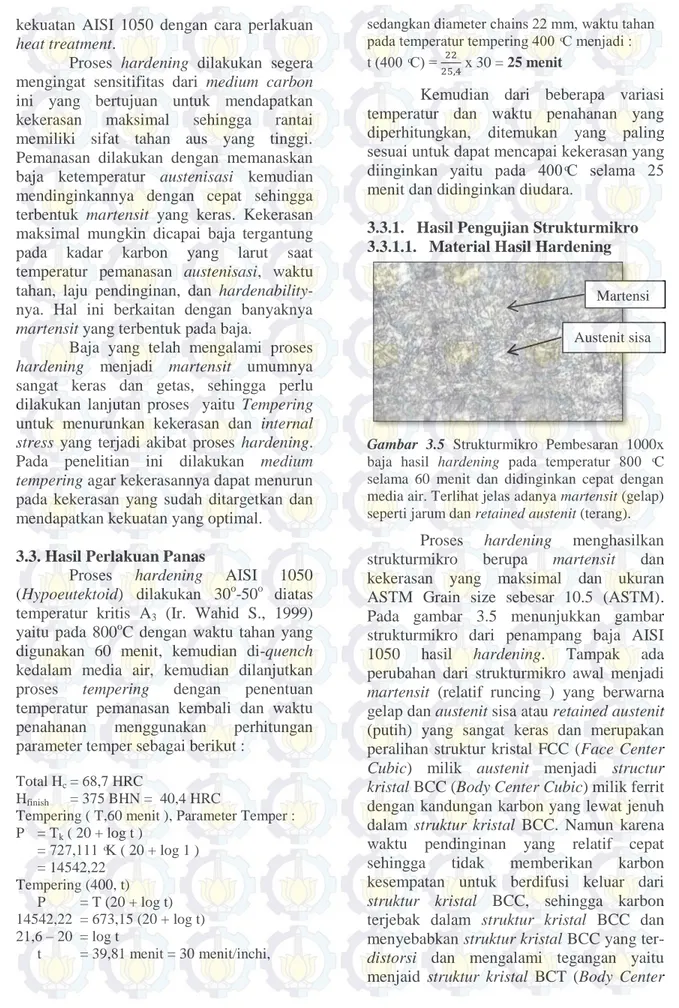

3.3.1. Hasil Pengujian Strukturmikro 3.3.1.1. Material Hasil Hardening

Gambar 3.5 Strukturmikro Pembesaran 1000x

baja hasil hardening pada selama 60 menit dan didinginkan cepat dengan media air. Terlihat jelas adanya martensit (gelap) seperti jarum dan retainedaustenit (terang).

Proses hardening menghasilkan strukturmikro berupa martensit dan kekerasan yang maksimal dan ukuran ASTM Grain size sebesar 10.5 (ASTM). Pada gambar 3.5 menunjukkan gambar strukturmikro dari penampang baja AISI 1050 hasil hardening. Tampak ada perubahan dari strukturmikro awal menjadi martensit (relatif runcing ) yang berwarna gelap dan austenit sisa atau retainedaustenit (putih) yang sangat keras dan merupakan peralihan struktur kristal FCC (FaceCenter Cubic) milik austenit menjadi structur kristal BCC (BodyCenterCubic) milik ferrit dengan kandungan karbon yang lewat jenuh dalam struktur kristal BCC. Namun karena waktu pendinginan yang relatif cepat sehingga tidak memberikan karbon kesempatan untuk berdifusi keluar dari struktur kristal BCC, sehingga karbon terjebak dalam struktur kristal BCC dan menyebabkan strukturkristal BCC yang ter-distorsi dan mengalami tegangan yaitu menjaid struktur kristal BCT (Body Center

Martensi Austenit sisa

Tetragonal). Austenit yang tidak sempat berubah menjadi martensit kemudian disebut austenit sisa, sedangkan martensit berbentuk -runcing. Sehingga biasanya martensit untuk baja hypo sering disebut martensitlathe (Yudhono, 2006).

3.3.1.2. Material Hasil Tempering

Gambar 3.6 Strukturmikro Pembesaran 1000x

baja hasil Tempering pada temperatur 4 C selama 25 menit dan didinginkan diudara. Terlihat jelas adanya martensittemper (gelap) /

blackmartensit.

Proses tempering menghasilkan strukturmikro berupa martensit temper dengan ukuran ASTM Grain size sebesar 9.3 (ASTM), sehingga meningkatan kekuatan baja dan mengurangi kegetasan oleh proses hardening. Hal ini membuktikan bahwa pemilihan temperatur pemanasan dan lama waktu penahanan pada proses tempering harus dengan perhitungan parameter temper. Pada gambar 3.6 merupakan martensit yang mula-mula tampak relatif runcing setelah di-tempering menjadi relatif tumpul dan relatif lebih pendek dari pada martensit yang hanya mengalami proses hardening dan juga lebih berwarna hitam (black martensit), hal ini menunjukkan adanya sebagian karbon dalam struktur kirstal BCT yang ber-difusi keluar membentuk karbida. Strukturmikro martensit yang demikian disebut martensit temper. Martensit masih terlihat tetapi mulai berkurang tetragonalnya dan mulai terbentuk presipitat karbida besi yang sangat halus. Karbida ini merupakan ԑ-carbide atau epsilon carbide menyebabkan kekerasan semakin menurun dan diikuti dengan naiknya keuletan dan ketangguhan. Karbida ini masih bersifat submikroskopik.

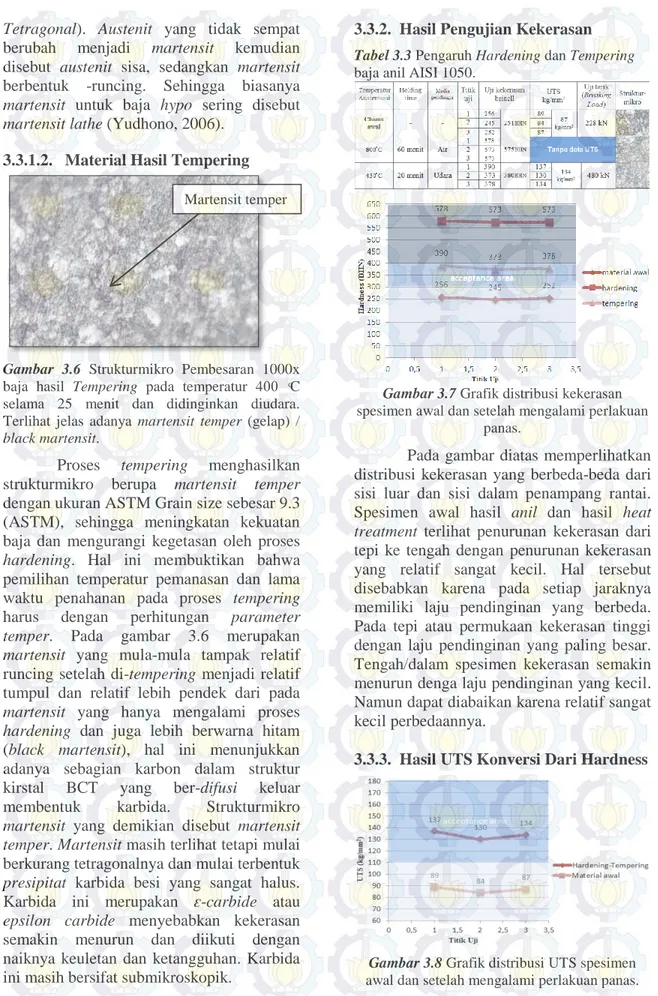

3.3.2. Hasil Pengujian Kekerasan

Tabel 3.3 Pengaruh Hardening dan Tempering

baja anil AISI 1050.

Gambar 3.7 Grafik distribusi kekerasan

spesimen awal dan setelah mengalami perlakuan panas.

Pada gambar diatas memperlihatkan distribusi kekerasan yang berbeda-beda dari sisi luar dan sisi dalam penampang rantai. Spesimen awal hasil anil dan hasil heat treatment terlihat penurunan kekerasan dari tepi ke tengah dengan penurunan kekerasan yang relatif sangat kecil. Hal tersebut disebabkan karena pada setiap jaraknya memiliki laju pendinginan yang berbeda. Pada tepi atau permukaan kekerasan tinggi dengan laju pendinginan yang paling besar. Tengah/dalam spesimen kekerasan semakin menurun denga laju pendinginan yang kecil. Namun dapat diabaikan karena relatif sangat kecil perbedaannya.

3.3.3. Hasil UTS Konversi Dari Hardness

Gambar 3.8 Grafik distribusi UTS spesimen

awal dan setelah mengalami perlakuan panas. Martensit temper

Sebagai pembanding nilai dari hasil uji tarik yang juga akan dilakukan, diperlihatkan informasi tentang nilai UTS dari material awal dan yang telah mengalami perlakuan panas dengan menggunakan tabel konversi hardness ke UTS (Kg/mm2) untuk mendapatkan nilai UTS maksimal yang diijinkan dan sesuai dengan kekerasannya. Nilai UTS untuk material hasil proses Hardness tidak disajikan karena material dengan kekerasan diatas 400 BHN tergolong material yang getas. Terlihat bahwa spesimen yang memiliki nilai UTS paling optimal adalah material AISI 1050 setelah proses hardening-tempering dengan rata-rata peningkatan sebesar 47 Kg/mm2 dari nilai UTS material awal.

3.3.4. Hasil Uji Tarik Chains Setelah Treatment

Hasil uji tarik rantai dengan menunjukkan kekuatan tarik rantai dijelaskan secara grafik pada gambar 4.17. Terlihat bahwa hasil tersebut masih belum sampai pada breaking load rantai, sebab ketika tegangan mencapai angka 49 Ton, mur-baut sudah patah.

Gambar 3.9 Kurva Tegangan-Regangan Chains

hasil Heattreatment.

Dari kurva diatas didapat hasil perhitungan kekuatan rantai sebagai berikut:

1.Kekuatan Tarik ( UTS ) = 72,21 kg/mm2 2.Kekuatan luluh (σy) = 33,5 kg/mm2 3.Modulus elastisitas ( E ) = 917,4 kg/mm2 4.Regangan ( e ) = 0,036 = 3,6 %

Hasil tersebut masih kisaran estimasi sebagai pembanding nilai antara material awal dan setelah heat treatment,

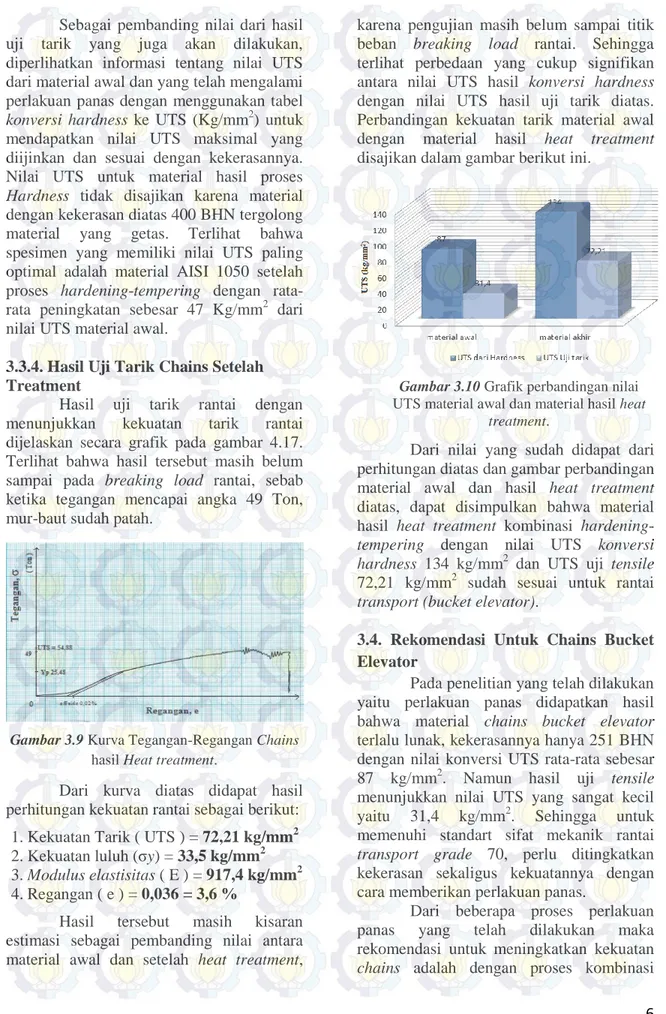

karena pengujian masih belum sampai titik beban breaking load rantai. Sehingga terlihat perbedaan yang cukup signifikan antara nilai UTS hasil konversi hardness dengan nilai UTS hasil uji tarik diatas. Perbandingan kekuatan tarik material awal dengan material hasil heat treatment disajikan dalam gambar berikut ini.

Gambar 3.10 Grafik perbandingan nilai

UTS material awal dan material hasil heat treatment.

Dari nilai yang sudah didapat dari perhitungan diatas dan gambar perbandingan material awal dan hasil heat treatment diatas, dapat disimpulkan bahwa material hasil heat treatment kombinasi hardening -tempering dengan nilai UTS konversi hardness 134 kg/mm2 dan UTS uji tensile 72,21 kg/mm2 sudah sesuai untuk rantai transport (bucket elevator).

3.4. Rekomendasi Untuk Chains Bucket Elevator

Pada penelitian yang telah dilakukan yaitu perlakuan panas didapatkan hasil bahwa material chains bucket elevator terlalu lunak, kekerasannya hanya 251 BHN dengan nilai konversi UTS rata-rata sebesar 87 kg/mm2. Namun hasil uji tensile menunjukkan nilai UTS yang sangat kecil yaitu 31,4 kg/mm2. Sehingga untuk memenuhi standart sifat mekanik rantai transport grade 70, perlu ditingkatkan kekerasan sekaligus kekuatannya dengan cara memberikan perlakuan panas.

Dari beberapa proses perlakuan panas yang telah dilakukan maka rekomendasi untuk meningkatkan kekuatan chains adalah dengan proses kombinasi

hardening dengan temperatur austenitisasi 8 kemudian di-quench dengan menggunakan media air dan menghasilkan kekerasan maksimal rata-rata sebesar 575 BHN. Proses tempering dan didinginkan diudara. Hasilnya didapatkan nilai kekerasan rata-rata sebesar 380 BHN dengan nilai konversi UTS rata-rata sebesar 134 kg/mm2. Namun hasil uji tensile didapatkan nilai UTS sekitar 72,21 kg/mm2 karena pembebanan hanya sampai 49 Ton.

Sehingga disimpulkan bahwa proses inilah yang paling tepat untuk diaplikasikan pada chains bucket elevator. Dari rekomendasi tersebut diharapkan akan menjadi sebuah solusi untuk meningkatkan kualitas dari rantai sehingga diperoleh kekuatan dan kekerasan sesuai dengan rantai transport grade 70.

4. KESIMPULAN

Dari hasil analisa yang dilakukan dapat ditarik kesimpulan sebagai berikut :

1. Strukturmikro material awal berupa ferrit, perlite, dan laminer perlite sesuai dengan material hasil anil, dengan nilai kekerasan yaitu 251 BHN sehingga nilai konversi UTS yaitu 87 kg/mm2 dan nilai UTS hasil uji tensile yaitu 31,4 kg/mm2. Sedangkan strukturmikro hasil proses hardening dengan temperatur austenitisasi holding time selama 60 menit berupa martensite lathe dan retained austenit, dengan kekerasan sebesar 575 BHN dan hasil tempering holding time selama 25 menit berupa martensit temper (black martensit), dengan kekerasan sebesar 380 BHN sehingga nilai konversi UTS yaitu 134 kg/mm2 dan nilai UTS hasil uji tensile yaitu 72,21 kg/mm2.

2. Dari analisa data kekerasan dan UTS didapatkan bahwa perlakuan dengan kombinasi proses heat treatmen (hardening media air dan tempering) merupakan proses terbaik untuk

meningkatkan kekuatan chains bucket elevator material AISI 1050 karena menghasilkan nilai sesuai dengan data spesifikasi rantai transport grade 70.

DAFTAR PUSTAKA

Barlian, Tatang. 2011. Pengujian Metalografi Chains Bucket Elevator. Haryadi, Gunawan Dwi. 2005. Pengaruh Suhu Tempering Terhadap Kekerasan Struktur Mikro Dan Kekuatan Tarik Baja K-460. Teknik Mesin FT-UNDIP. I Nyoman, Arya Bayu T. 2010. Analisis Kegagalan dan Pengaruh Perlakuan

Panas AISI 1020 Terhadap

Strukturmikro dan Kekerasan Sebagai Langkah Peningkatan kualitas Chains

Drag-Conveyor 03-M-304 PT.

PETROKIMIA. Tugas Akhir Jurusan Teknik Material dan metalurgi, FTI-ITS. Incropera, Frank P, 1996. Introduction to Heat Transfer, John Willey & Sons, Inc. USA.

N.Y. Sari, M. Yilmas. 2004. Investigation of abrasive + erosive wear behaviour of suface hardening methods applied to AISI 1050 steel. Kocaeli University, 41040 Kocaeli, Turkey.

Suherman, Wahid. Ilmu Logam 1. Diktat Kuliah Ilmu Logam I Jurusan Tenik Material dan Metalurgi, FTI-ITS.

Suherman, Wahid. 1999. Perlakuan panas. Diktat Kuliah Perlakuan Panas Jurusan Teknik Material dan metalurgi, FTI-ITS. Swasonoputra, Pandu. 2007. Pengaruh Variasi Temperatur Tempering Dan Waktu Penahanan Pada Pembuatan Baut Kelas 9.8 Dari Baja AISI 1042 Terhadap Kekerasan Dan Kekuatan Tarik. Tugas Akhir Jurusan Teknik Material dan Metalurgi, FTI-ITS.

Thelning, Karl-Erik. 1984. Steel and Its Heat Treatment. 2nd Edition. London: Butterworths.

Yudiono, herri. 2007. Pengaruh Temperatur Pemanasan Terhadap Kekuatan Tarik Material Baja Karbon C1045 Akibat Tempering. Jurusan Teknik Mesin Fakultas Teknik UNNES.

Zainuri, Ach. Muhib. 2006. Material Handling Equipment. Jakarta: CV Andi Offset.

_________. 2005. ASM Handbook Volume 1 Properties and Selection Iron, Steel and High Performance Alloys . USA: ASM International.

_________. 1991. ASM Handbook Volume 4 Heat Treating. USA: ASM International. _________. 2004. ASM Handbook Volume 9 Metallography and Microstructures. USA: ASM International

_________. 1997. ASM Handbook Volume 20 Material Selection and Design. USA: ASM International.

_________.JIS Handbook Z 2243. 1998. Brinell Hardness Test-Test Method _________.ASTM Metal Handbook A 413/A 413M-00 Standard Specification For Carbon Steel Chain1. American National Standard : ASTM International.